Роторний диск

Номер патенту: 105205

Опубліковано: 25.04.2014

Автори: Файхтінгер Клаус, Хакль Манфред, Венделін Герхард

Формула / Реферат

1. Роторний диск (1), призначений для встановлення у приймальному бункері (2) для обробляння полімерів, який має тіло диска (3), виконане з можливістю розміщення на його верхній поверхні (4) змішувальних та/або подрібнювальних інструментів (5), причому на його нижній поверхні (6) виконаний ряд подавальних ребер (7), які проходять зсередини назовні й виконані з можливістю спрямовувати під час роботи частинки полімеру назовні або прикладати до частинок полімеру, захоплених подавальними ребрами (7), зусилля, спрямоване назовні від центра (8) роторного диска (1), який відрізняється тим, що товщина тіла диска (3) зменшується у напрямку периферії.

2. Роторний диск за п. 1, який відрізняється тим, що товщина тіла диска (3) зменшується на принаймні 1 мм, краще на величину від 1,5 до 3,5 мм.

3. Роторний диск за пп. 1, 2, який відрізняється тим, що висота подавальних ребер (7) збільшується у напрямку периферії.

4. Роторний диск за будь-яким з пп. 1-3, який відрізняється тим, що товщина тіла диска (3) зменшується у напрямку периферії у такій саме пропорції, у якій збільшується у напрямку периферії висота подавальних ребер (7).

5. Роторний диск за будь-яким з пп. 1-4, який відрізняється тим, що загальна товщина роторного диска (1) залишається незмінною та однаковою упродовж усього радіуса.

6. Роторний диск за будь-яким з пп. 1-5, який відрізняється тим, що товщина тіла диска (3) у внутрішньому перерізі (9) є незмінною й починає зменшуватися з певної відстані (18) від центра (8) роторного диска (1), зокрема, починаючи з відстані (18) 60 % радіуса, краще від 60 % до 70 % радіуса, та/або висота подавальних ребер (7) у внутрішньому перерізі (9) є незмінною й починає збільшуватися з певної відстані (18) від центра (8) роторного диска (1), зокрема, починаючи з відстані (18) 60 % радіуса, краще від 60 % до 70 %.

7. Роторний диск за будь-яким з пп. 1-6, який відрізняється тим, що точки перерізів подавальних ребер (7), найбільш віддалені від верхньої поверхні (4), визначають горизонтальну площину.

8. Роторний диск за будь-яким з пп. 1-7, який відрізняється тим, що верхня поверхня (4) тіла диска (3) являє собою горизонтальну площину, та/або що площина (10) паралельна верхній поверхні (4).

9. Роторний диск за будь-яким з пп. 1-8, який відрізняється тим, що нижня поверхня (6) тіла диска (3) в зоні зменшення товщини виконана скошеною й має нахил відносно верхньої поверхні (4) та/або площини (10), зокрема, під кутом γ щонайбільше 3°, краще від 0,4 до 0,6°.

10. Роторний диск за будь-яким з пп. 1-9, який відрізняється тим, що товщина тіла диска (3) зменшується безперервно.

11. Роторний диск за будь-яким з пп. 1-10, який відрізняється тим, що товщина тіла диска (3) зменшується нерівномірно або ступенями, наприклад, коли це доцільно, за один ступінь.

12. Роторний диск за будь-яким з пп. 1-11, який відрізняється тим, що подавальні ребра (7) увігнуті в напрямку обертання або по ходу диска.

13. Роторний диск за будь-яким з пп. 1-12, який відрізняється тим, що кривизна всіх подавальних ребер (7) є однаковою та/або тим, що кривизна є однорідною або стабільною, краще дугоподібною.

14. Роторний диск за будь-яким з пп. 1-13, який відрізняється тим, що містить принаймні дві групи подавальних ребер (7), які по черзі починаються на різних відстанях від центра (8), а саме від внутрішньої центральної зони (14) та від зовнішньої центральної зони (15).

15. Роторний диск за будь-яким з пп. 1-14, який відрізняється тим, що зовнішні кінцеві ділянки подавальних ребер (7) проходять майже по дотичній до кромки роторного диска (1), зокрема, під зовнішніми кутами перетинання a від 0° до 25°, краще від 12° до 18°, та/або тим, що внутрішні початкові ділянки подавальних ребер (7) знаходяться відносно внутрішньої центральної зони (14) та зовнішньої центральної зони (15) під першим та другим кутами перетинання b1 або b2 від 0° до 45°, краще від 15° до 30°, причому краще, щоб другі кути перетинання b2 були більшими, ніж перші кути перетинання b1, і кути перетинання завжди вимірюються між дотичними до подавальних ребер (7) та дотичними до кромки роторного диска (1) або до внутрішньої центральної зони (14), або до зовнішньої центральної зони (15) у точці перетину цих дотичних або у точках входження подавальних ребер (7).

16. Роторний диск за будь-яким з пп. 1-15, який відрізняється тим, що подавальні ребра (7) мають переріз, який є по суті трикутним, причому подавальна поверхня (11) є прямою по ходу диска й проходить по суті вертикально до нижньої поверхні (6), а скошена плоска бокова поверхня (12) має нахил униз по ходу диска під кутом δ від 10° до 35°, зокрема близько 15°.

17. Роторний диск за будь-яким з пп. 1-16, який відрізняється тим, що у тілі (3) диска виконана порожнина (13), яку, за потреби, можна заповнювати або заливати охолоджувальним засобом.

18. Пристрій для підготовки та обробляння пластичного матеріалу, у якому приймальний бункер (2) має рівномірно плоску донну поверхню (17) та бічні стінки (18), причому поблизу донної поверхні (17) паралельно до неї встановлений роторний диск (1) за пп. 1-17, який відрізняється тим, що роторний диск (1), зокрема, підтримується і приводиться у дію суттєво вертикальним валом (19) з можливістю приведення пластичного матеріалу до руху у приймальному бункері (2).

19. Пристрій за п. 18, який відрізняється тим, що відстань між крайніми точками або кромками подавальних ребер (7), найбільш віддаленими від диска і від донної поверхні (17), є менша, ніж товщина тіла (3) диска, і краще становить від 3 до 15 мм, найкраще - від 4 до 8 мм.

Текст

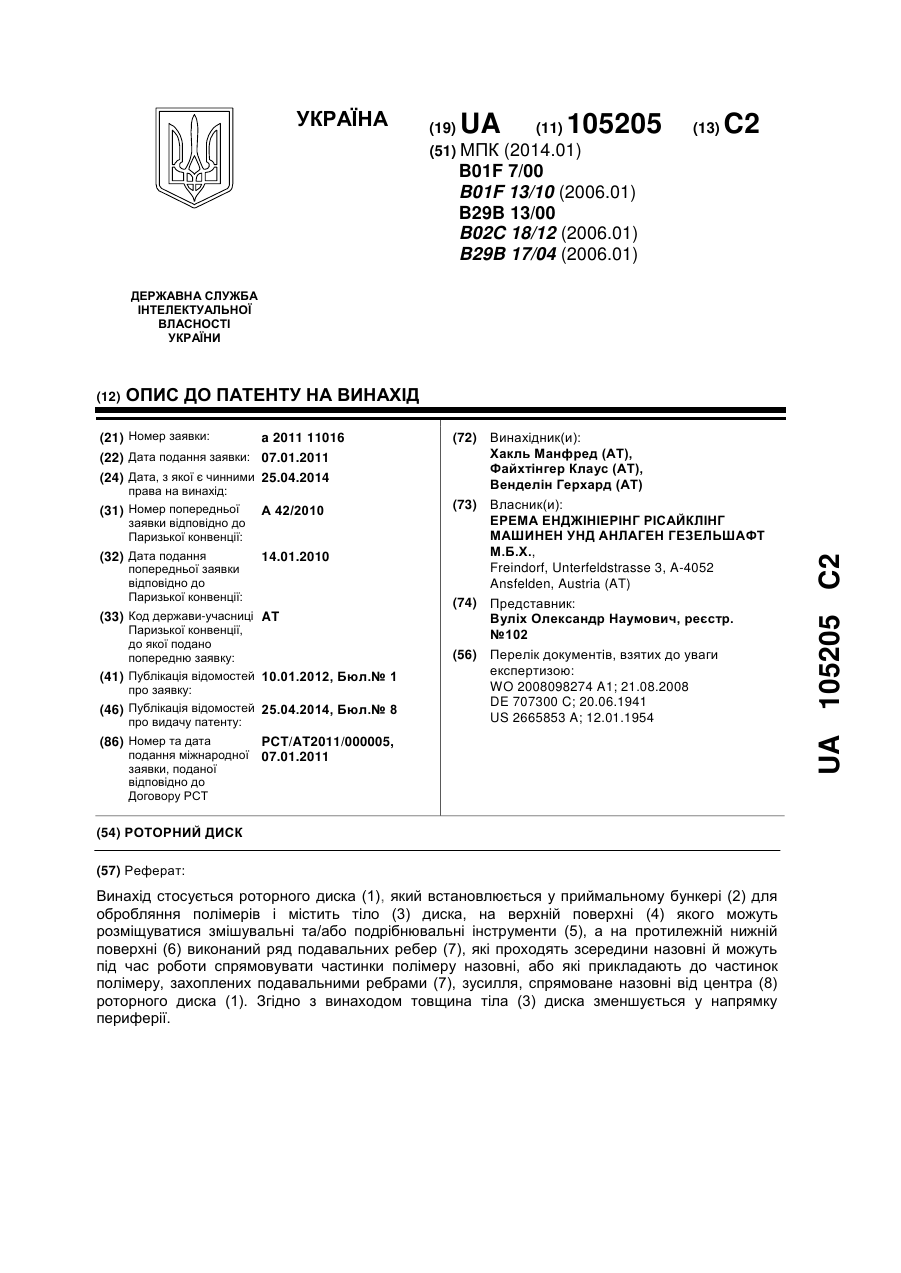

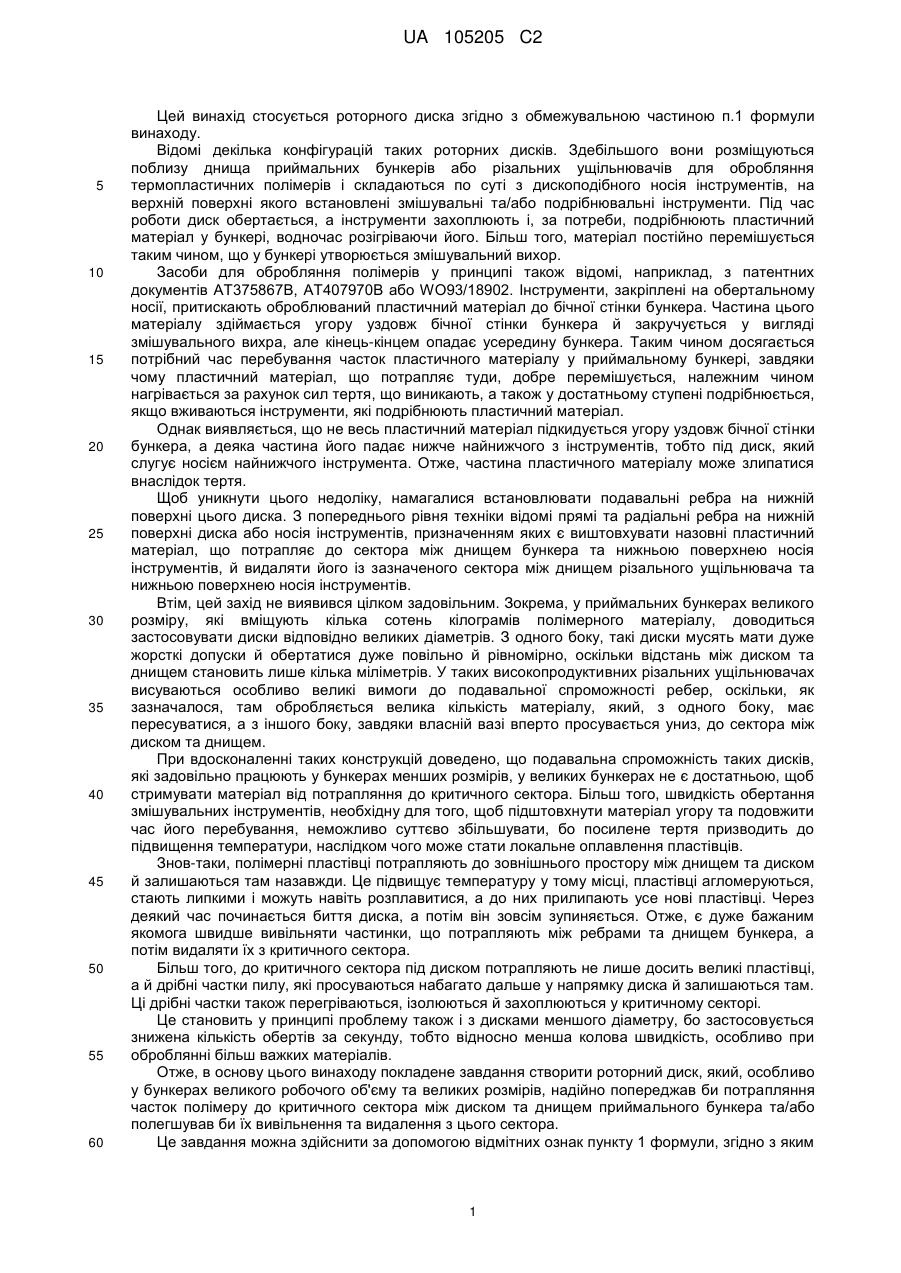

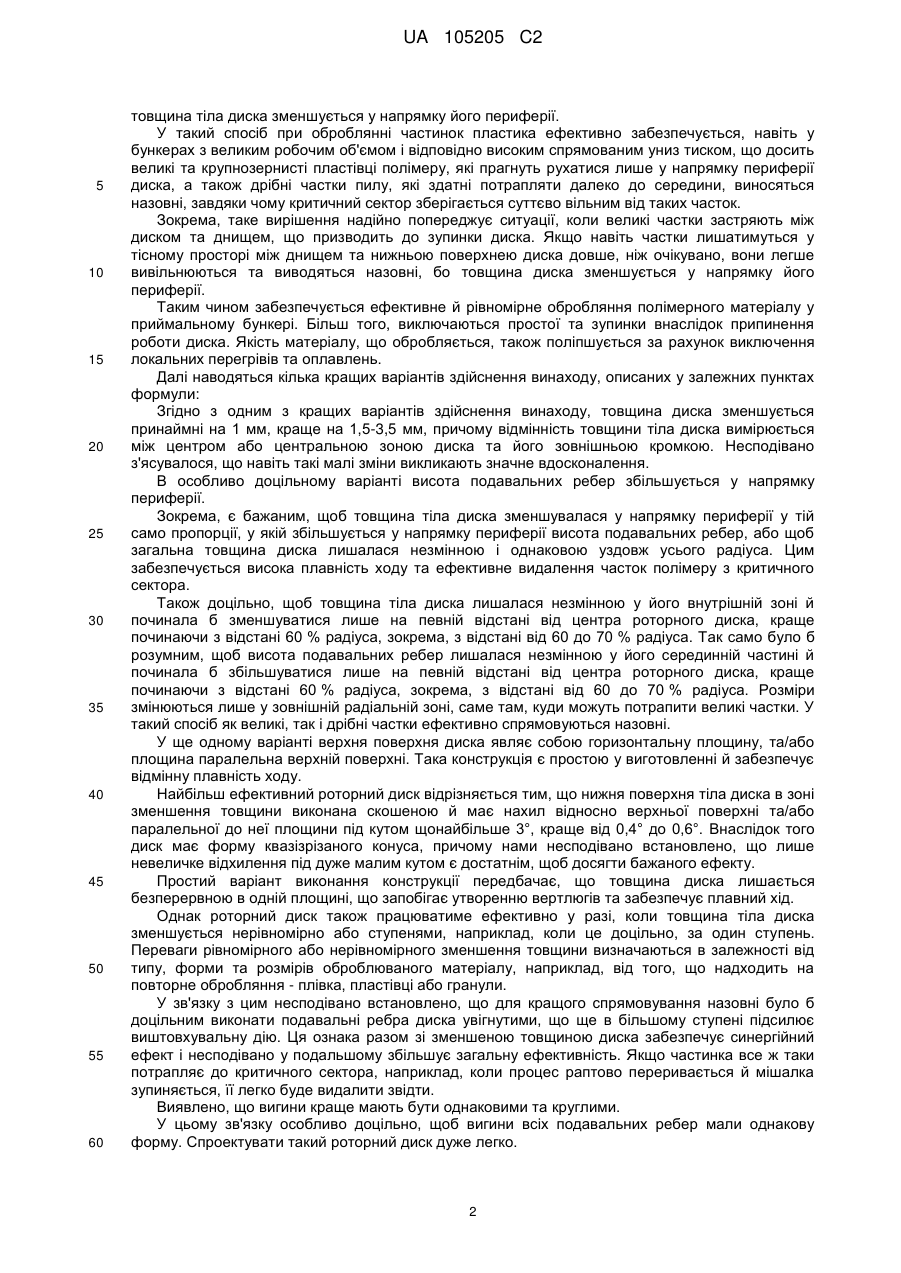

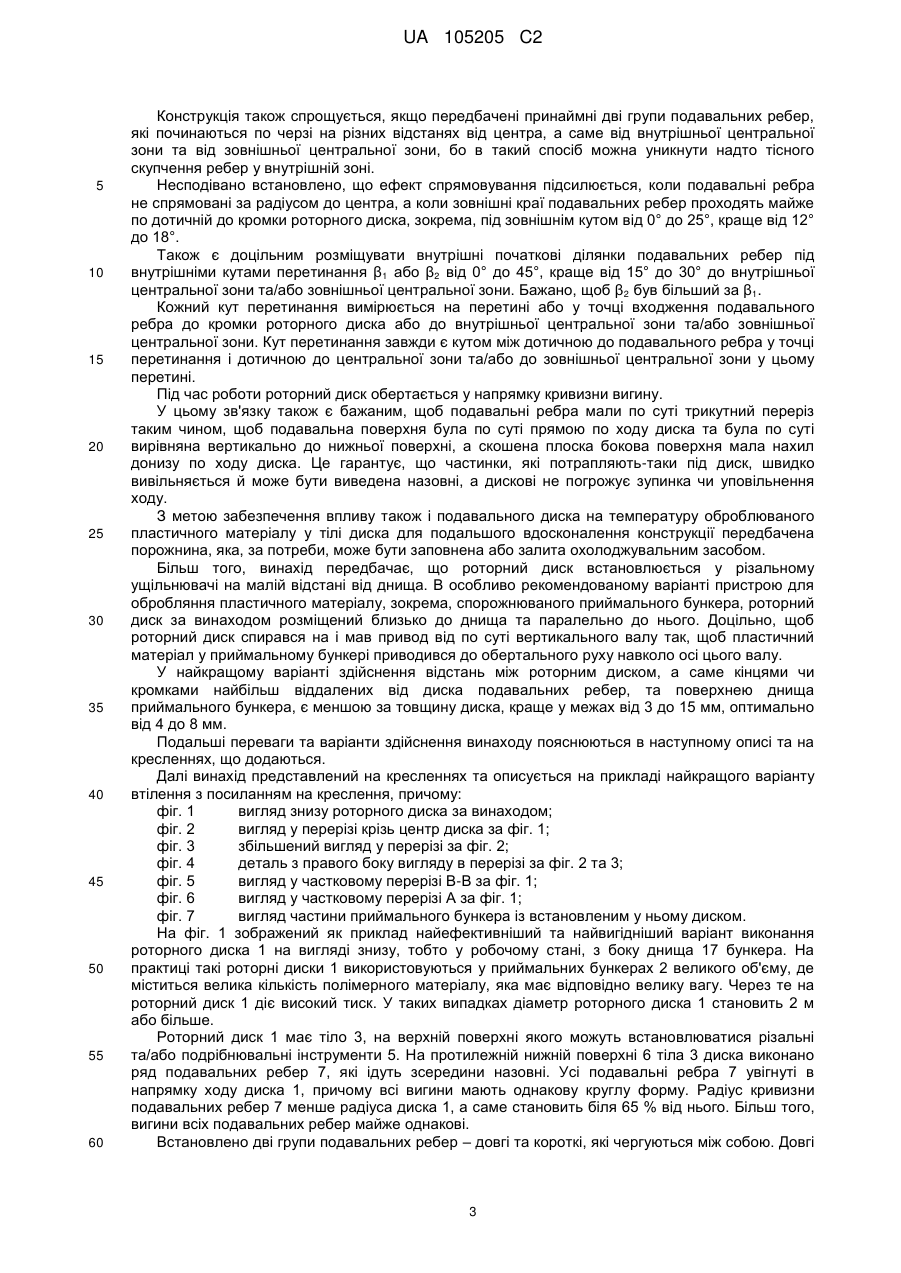

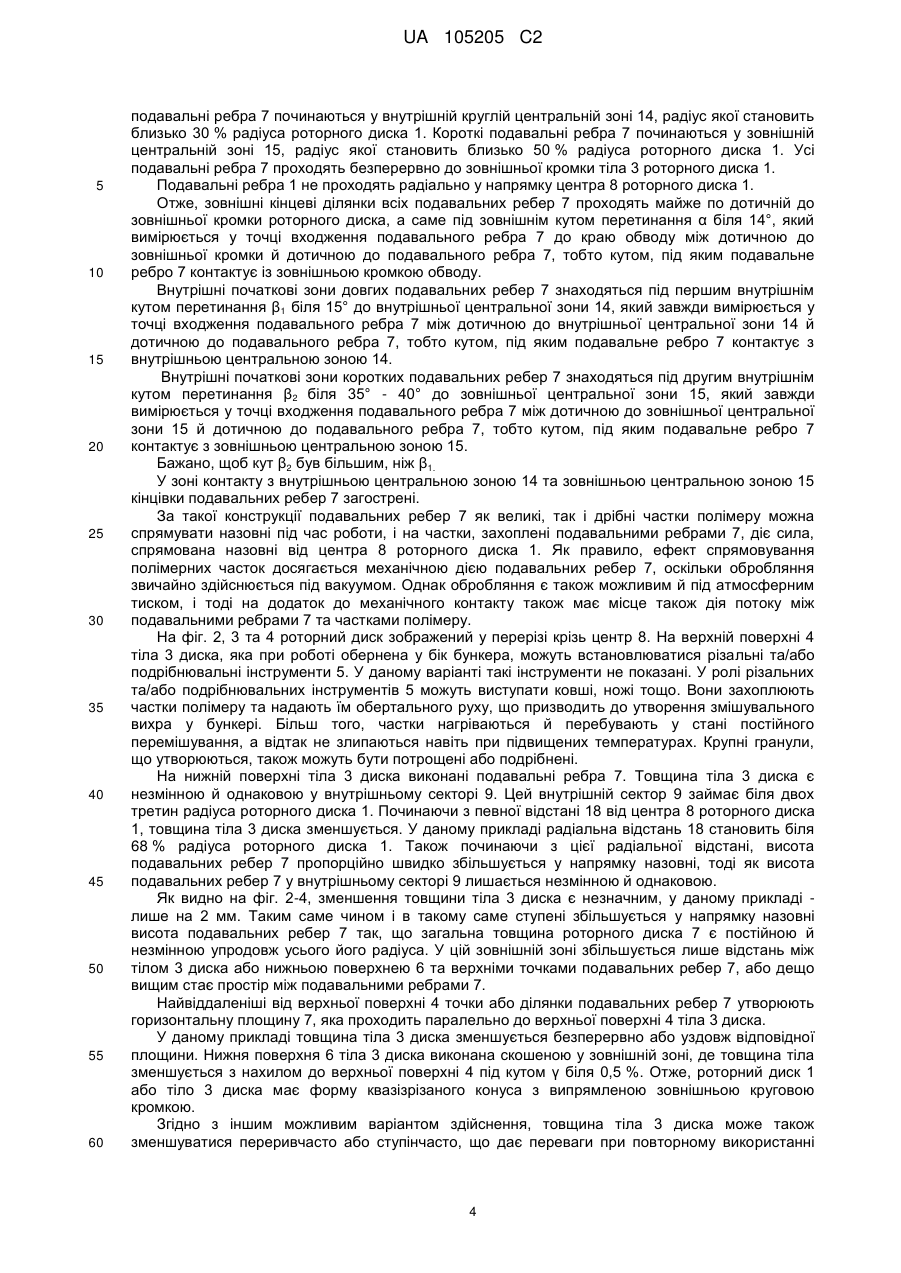

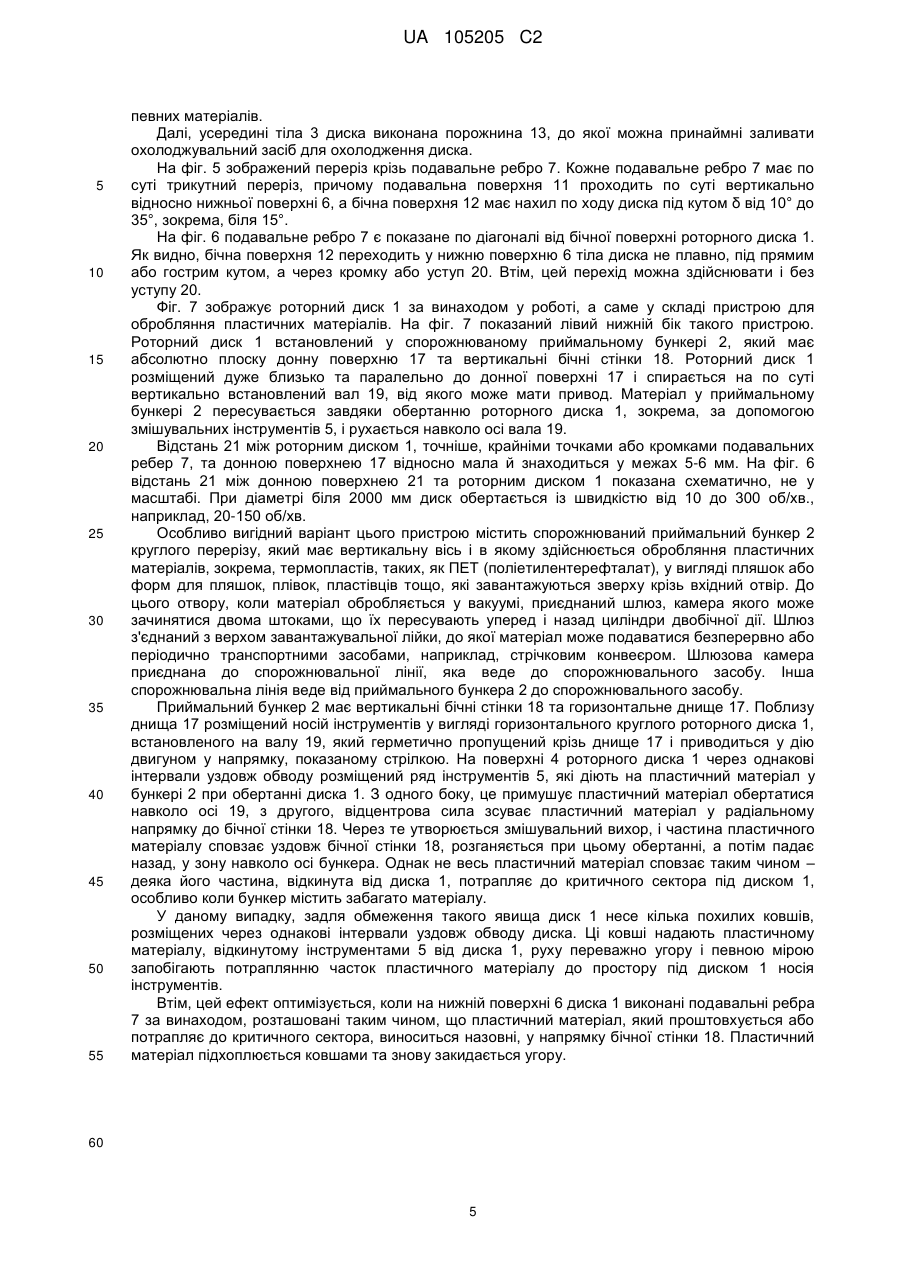

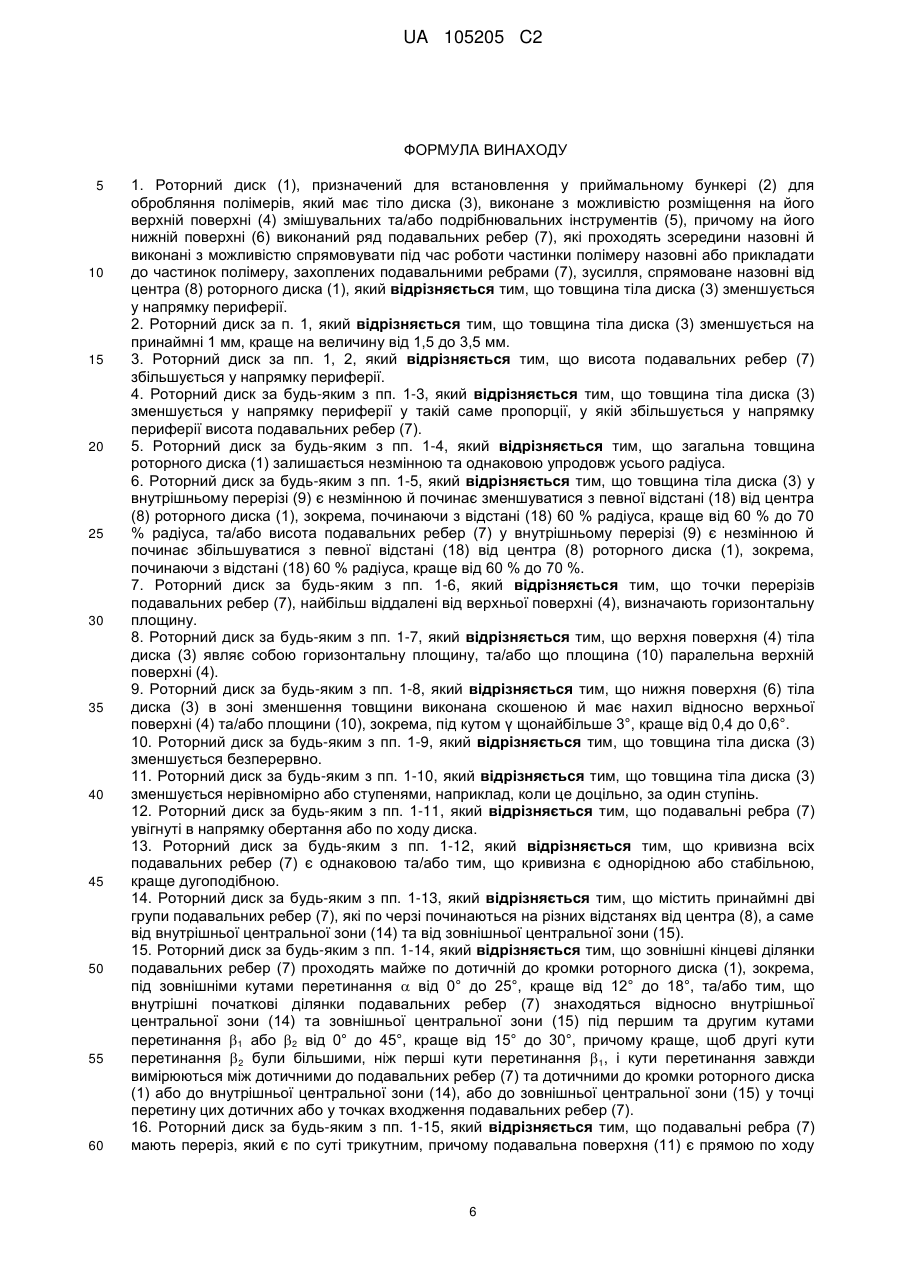

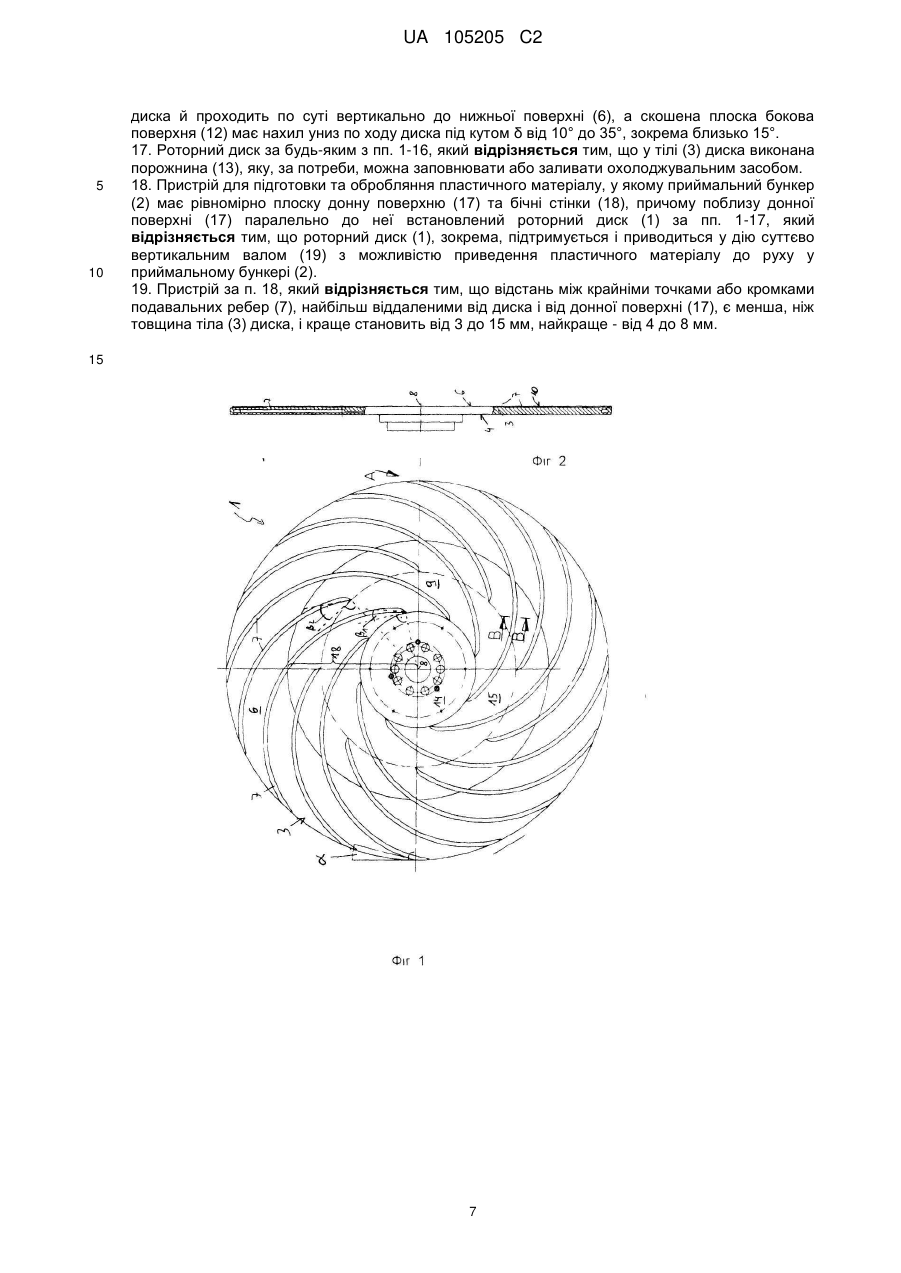

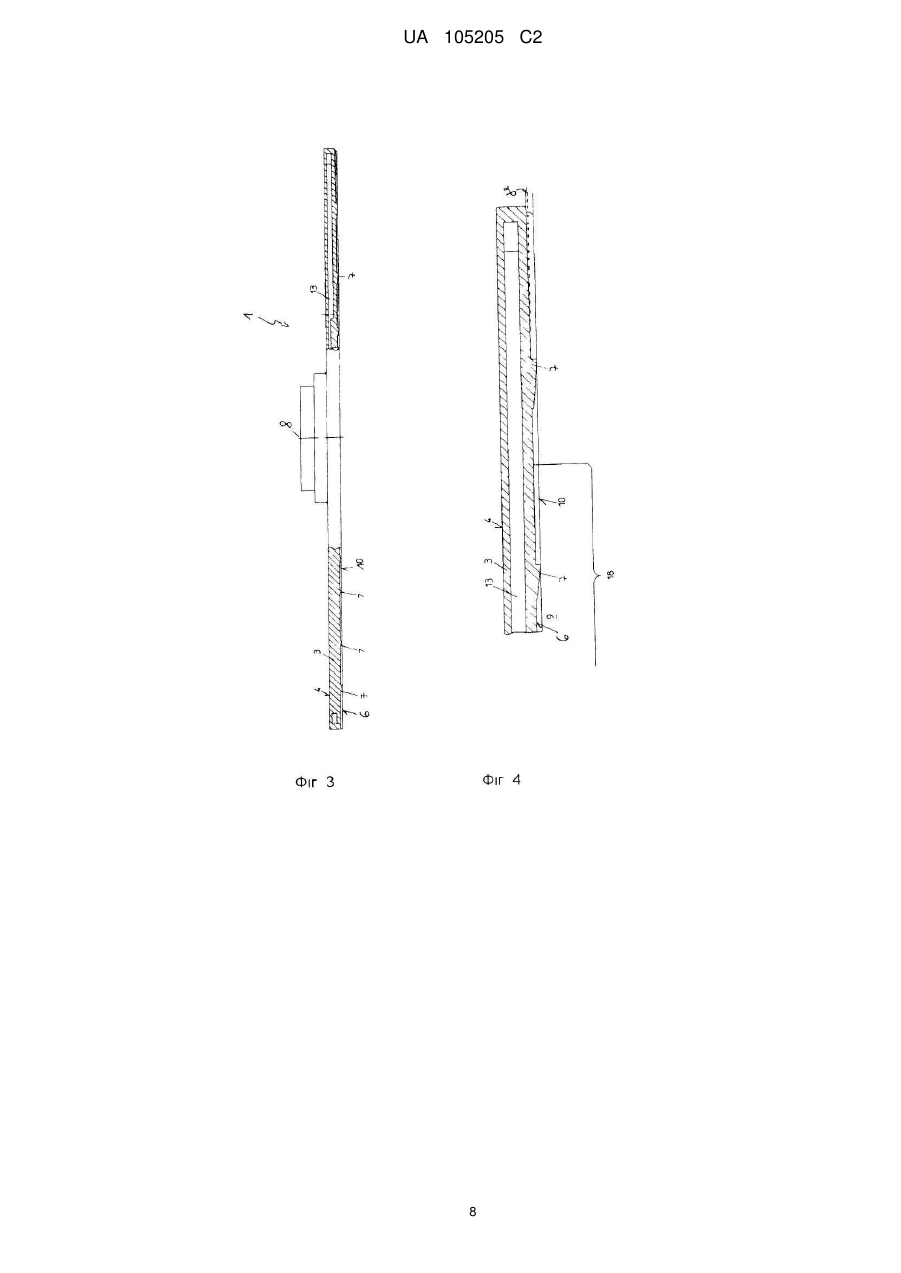

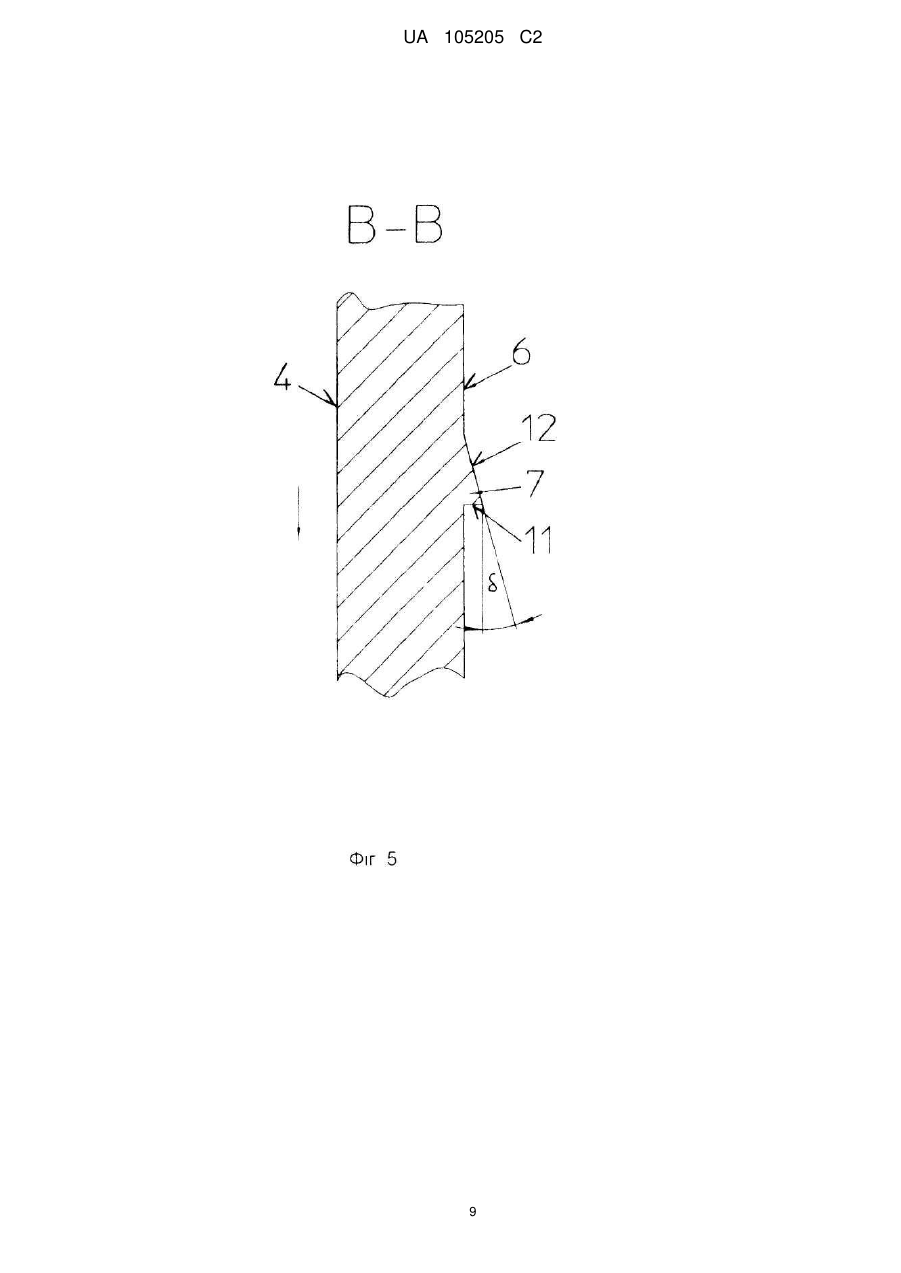

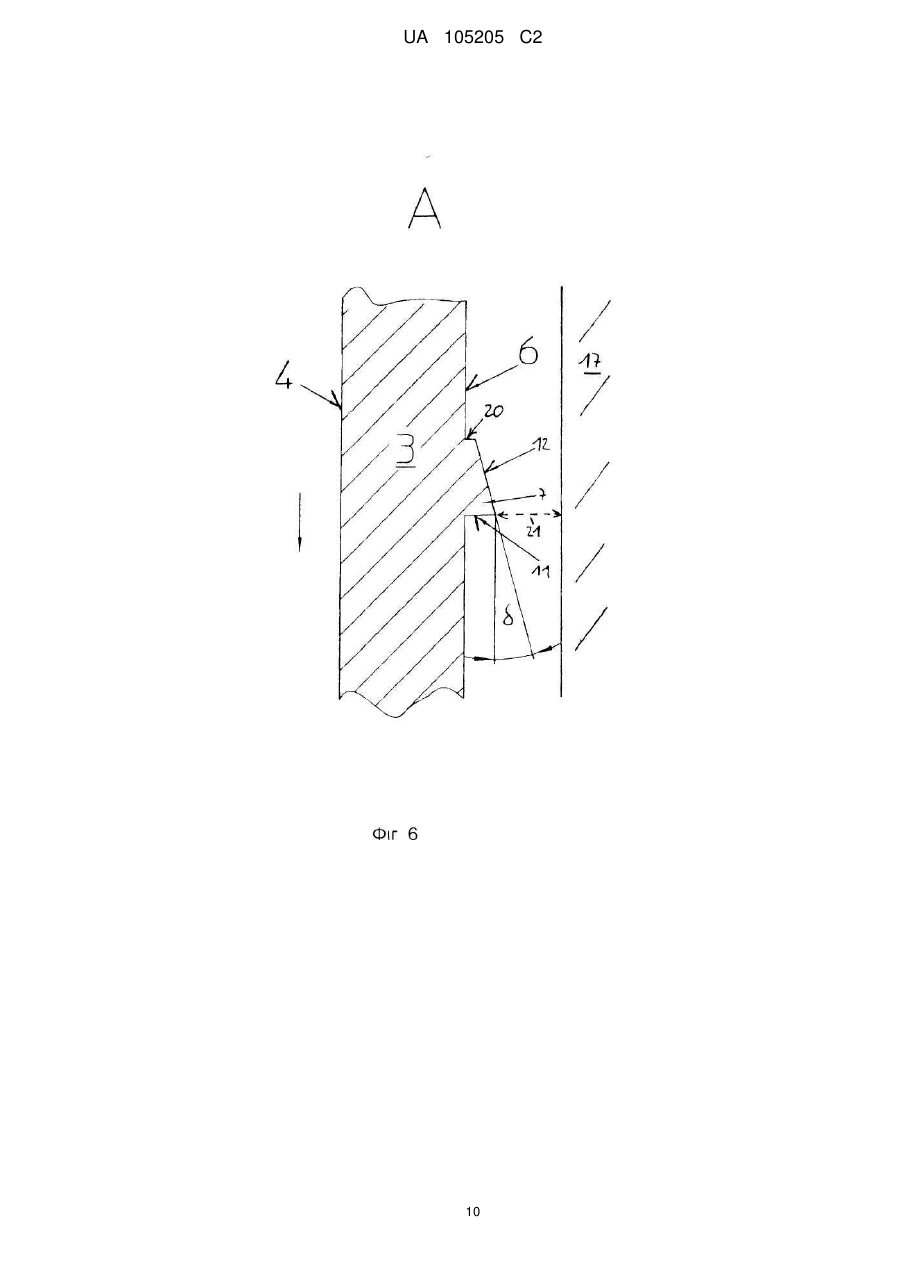

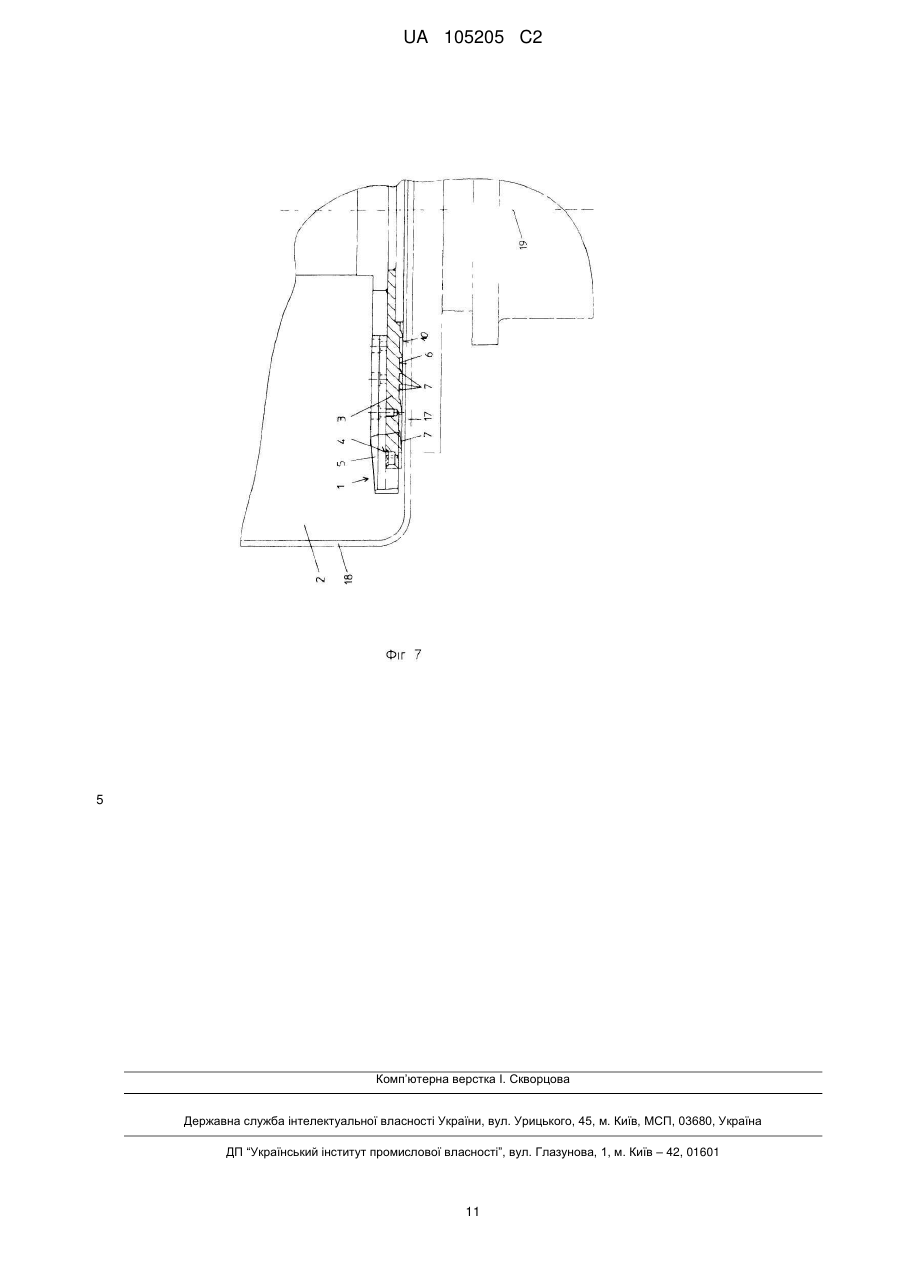

Реферат: Винахід стосується роторного диска (1), який встановлюється у приймальному бункері (2) для обробляння полімерів і містить тіло (3) диска, на верхній поверхні (4) якого можуть розміщуватися змішувальні та/або подрібнювальні інструменти (5), а на протилежній нижній поверхні (6) виконаний ряд подавальних ребер (7), які проходять зсередини назовні й можуть під час роботи спрямовувати частинки полімеру назовні, або які прикладають до частинок полімеру, захоплених подавальними ребрами (7), зусилля, спрямоване назовні від центра (8) роторного диска (1). Згідно з винаходом товщина тіла (3) диска зменшується у напрямку периферії. UA 105205 C2 (12) UA 105205 C2 UA 105205 C2 5 10 15 20 25 30 35 40 45 50 55 60 Цей винахід стосується роторного диска згідно з обмежувальною частиною п.1 формули винаходу. Відомі декілька конфігурацій таких роторних дисків. Здебільшого вони розміщуються поблизу днища приймальних бункерів або різальних ущільнювачів для обробляння термопластичних полімерів і складаються по суті з дископодібного носія інструментів, на верхній поверхні якого встановлені змішувальні та/або подрібнювальні інструменти. Під час роботи диск обертається, а інструменти захоплюють і, за потреби, подрібнюють пластичний матеріал у бункері, водночас розігріваючи його. Більш того, матеріал постійно перемішується таким чином, що у бункері утворюється змішувальний вихор. Засоби для обробляння полімерів у принципі також відомі, наприклад, з патентних документів AT375867B, AT407970B або WO93/18902. Інструменти, закріплені на обертальному носії, притискають оброблюваний пластичний матеріал до бічної стінки бункера. Частина цього матеріалу здіймається угору уздовж бічної стінки бункера й закручується у вигляді змішувального вихра, але кінець-кінцем опадає усередину бункера. Таким чином досягається потрібний час перебування часток пластичного матеріалу у приймальному бункері, завдяки чому пластичний матеріал, що потрапляє туди, добре перемішується, належним чином нагрівається за рахунок сил тертя, що виникають, а також у достатньому ступені подрібнюється, якщо вживаються інструменти, які подрібнюють пластичний матеріал. Однак виявляється, що не весь пластичний матеріал підкидується угору уздовж бічної стінки бункера, а деяка частина його падає нижче найнижчого з інструментів, тобто під диск, який слугує носієм найнижчого інструмента. Отже, частина пластичного матеріалу може злипатися внаслідок тертя. Щоб уникнути цього недоліку, намагалися встановлювати подавальні ребра на нижній поверхні цього диска. З попереднього рівня техніки відомі прямі та радіальні ребра на нижній поверхні диска або носія інструментів, призначенням яких є виштовхувати назовні пластичний матеріал, що потрапляє до сектора між днищем бункера та нижньою поверхнею носія інструментів, й видаляти його із зазначеного сектора між днищем різального ущільнювача та нижньою поверхнею носія інструментів. Втім, цей захід не виявився цілком задовільним. Зокрема, у приймальних бункерах великого розміру, які вміщують кілька сотень кілограмів полімерного матеріалу, доводиться застосовувати диски відповідно великих діаметрів. З одного боку, такі диски мусять мати дуже жорсткі допуски й обертатися дуже повільно й рівномірно, оскільки відстань між диском та днищем становить лише кілька міліметрів. У таких високопродуктивних різальних ущільнювачах висуваються особливо великі вимоги до подавальної спроможності ребер, оскільки, як зазначалося, там обробляється велика кількість матеріалу, який, з одного боку, має пересуватися, а з іншого боку, завдяки власній вазі вперто просувається униз, до сектора між диском та днищем. При вдосконаленні таких конструкцій доведено, що подавальна спроможність таких дисків, які задовільно працюють у бункерах менших розмірів, у великих бункерах не є достатньою, щоб стримувати матеріал від потрапляння до критичного сектора. Більш того, швидкість обертання змішувальних інструментів, необхідну для того, щоб підштовхнути матеріал угору та подовжити час його перебування, неможливо суттєво збільшувати, бо посилене тертя призводить до підвищення температури, наслідком чого може стати локальне оплавлення пластівців. Знов-таки, полімерні пластівці потрапляють до зовнішнього простору між днищем та диском й залишаються там назавжди. Це підвищує температуру у тому місці, пластівці агломеруються, стають липкими і можуть навіть розплавитися, а до них прилипають усе нові пластівці. Через деякий час починається биття диска, а потім він зовсім зупиняється. Отже, є дуже бажаним якомога швидше вивільняти частинки, що потрапляють між ребрами та днищем бункера, а потім видаляти їх з критичного сектора. Більш того, до критичного сектора під диском потрапляють не лише досить великі пластівці, а й дрібні частки пилу, які просуваються набагато дальше у напрямку диска й залишаються там. Ці дрібні частки також перегріваються, ізолюються й захоплюються у критичному секторі. Це становить у принципі проблему також і з дисками меншого діаметру, бо застосовується знижена кількість обертів за секунду, тобто відносно менша колова швидкість, особливо при оброблянні більш важких матеріалів. Отже, в основу цього винаходу покладене завдання створити роторний диск, який, особливо у бункерах великого робочого об'єму та великих розмірів, надійно попереджав би потрапляння часток полімеру до критичного сектора між диском та днищем приймального бункера та/або полегшував би їх вивільнення та видалення з цього сектора. Це завдання можна здійснити за допомогою відмітних ознак пункту 1 формули, згідно з яким 1 UA 105205 C2 5 10 15 20 25 30 35 40 45 50 55 60 товщина тіла диска зменшується у напрямку його периферії. У такий спосіб при оброблянні частинок пластика ефективно забезпечується, навіть у бункерах з великим робочим об'ємом і відповідно високим спрямованим униз тиском, що досить великі та крупнозернисті пластівці полімеру, які прагнуть рухатися лише у напрямку периферії диска, а також дрібні частки пилу, які здатні потрапляти далеко до середини, виносяться назовні, завдяки чому критичний сектор зберігається суттєво вільним від таких часток. Зокрема, таке вирішення надійно попереджує ситуації, коли великі частки застряють між диском та днищем, що призводить до зупинки диска. Якщо навіть частки лишатимуться у тісному просторі між днищем та нижньою поверхнею диска довше, ніж очікувано, вони легше вивільнюються та виводяться назовні, бо товщина диска зменшується у напрямку його периферії. Таким чином забезпечується ефективне й рівномірне обробляння полімерного матеріалу у приймальному бункері. Більш того, виключаються простої та зупинки внаслідок припинення роботи диска. Якість матеріалу, що обробляється, також поліпшується за рахунок виключення локальних перегрівів та оплавлень. Далі наводяться кілька кращих варіантів здійснення винаходу, описаних у залежних пунктах формули: Згідно з одним з кращих варіантів здійснення винаходу, товщина диска зменшується принаймні на 1 мм, краще на 1,5-3,5 мм, причому відмінність товщини тіла диска вимірюється між центром або центральною зоною диска та його зовнішньою кромкою. Несподівано з'ясувалося, що навіть такі малі зміни викликають значне вдосконалення. В особливо доцільному варіанті висота подавальних ребер збільшується у напрямку периферії. Зокрема, є бажаним, щоб товщина тіла диска зменшувалася у напрямку периферії у тій само пропорції, у якій збільшується у напрямку периферії висота подавальних ребер, або щоб загальна товщина диска лишалася незмінною і однаковою уздовж усього радіуса. Цим забезпечується висока плавність ходу та ефективне видалення часток полімеру з критичного сектора. Також доцільно, щоб товщина тіла диска лишалася незмінною у його внутрішній зоні й починала б зменшуватися лише на певній відстані від центра роторного диска, краще починаючи з відстані 60 % радіуса, зокрема, з відстані від 60 до 70 % радіуса. Так само було б розумним, щоб висота подавальних ребер лишалася незмінною у його серединній частині й починала б збільшуватися лише на певній відстані від центра роторного диска, краще починаючи з відстані 60 % радіуса, зокрема, з відстані від 60 до 70 % радіуса. Розміри змінюються лише у зовнішній радіальній зоні, саме там, куди можуть потрапити великі частки. У такий спосіб як великі, так і дрібні частки ефективно спрямовуються назовні. У ще одному варіанті верхня поверхня диска являє собою горизонтальну площину, та/або площина паралельна верхній поверхні. Така конструкція є простою у виготовленні й забезпечує відмінну плавність ходу. Найбільш ефективний роторний диск відрізняється тим, що нижня поверхня тіла диска в зоні зменшення товщини виконана скошеною й має нахил відносно верхньої поверхні та/або паралельної до неї площини під кутом щонайбільше 3°, краще від 0,4° до 0,6°. Внаслідок того диск має форму квазізрізаного конуса, причому нами несподівано встановлено, що лише невеличке відхилення під дуже малим кутом є достатнім, щоб досягти бажаного ефекту. Простий варіант виконання конструкції передбачає, що товщина диска лишається безперервною в одній площині, що запобігає утворенню вертлюгів та забезпечує плавний хід. Однак роторний диск також працюватиме ефективно у разі, коли товщина тіла диска зменшується нерівномірно або ступенями, наприклад, коли це доцільно, за один ступень. Переваги рівномірного або нерівномірного зменшення товщини визначаються в залежності від типу, форми та розмірів оброблюваного матеріалу, наприклад, від того, що надходить на повторне обробляння - плівка, пластівці або гранули. У зв'язку з цим несподівано встановлено, що для кращого спрямовування назовні було б доцільним виконати подавальні ребра диска увігнутими, що ще в більшому ступені підсилює виштовхувальну дію. Ця ознака разом зі зменшеною товщиною диска забезпечує синергійний ефект і несподівано у подальшому збільшує загальну ефективність. Якщо частинка все ж таки потрапляє до критичного сектора, наприклад, коли процес раптово переривається й мішалка зупиняється, її легко буде видалити звідти. Виявлено, що вигини краще мають бути однаковими та круглими. У цьому зв'язку особливо доцільно, щоб вигини всіх подавальних ребер мали однакову форму. Спроектувати такий роторний диск дуже легко. 2 UA 105205 C2 5 10 15 20 25 30 35 40 45 50 55 60 Конструкція також спрощується, якщо передбачені принаймні дві групи подавальних ребер, які починаються по черзі на різних відстанях від центра, а саме від внутрішньої центральної зони та від зовнішньої центральної зони, бо в такий спосіб можна уникнути надто тісного скупчення ребер у внутрішній зоні. Несподівано встановлено, що ефект спрямовування підсилюється, коли подавальні ребра не спрямовані за радіусом до центра, а коли зовнішні краї подавальних ребер проходять майже по дотичній до кромки роторного диска, зокрема, під зовнішнім кутом від 0° до 25°, краще від 12° до 18°. Також є доцільним розміщувати внутрішні початкові ділянки подавальних ребер під внутрішніми кутами перетинання β1 або β2 від 0° до 45°, краще від 15° до 30° до внутрішньої центральної зони та/або зовнішньої центральної зони. Бажано, щоб β 2 був більший за β1. Кожний кут перетинання вимірюється на перетині або у точці входження подавального ребра до кромки роторного диска або до внутрішньої центральної зони та/або зовнішньої центральної зони. Кут перетинання завжди є кутом між дотичною до подавального ребра у точці перетинання і дотичною до центральної зони та/або до зовнішньої центральної зони у цьому перетині. Під час роботи роторний диск обертається у напрямку кривизни вигину. У цьому зв'язку також є бажаним, щоб подавальні ребра мали по суті трикутний переріз таким чином, щоб подавальна поверхня була по суті прямою по ходу диска та була по суті вирівняна вертикально до нижньої поверхні, а скошена плоска бокова поверхня мала нахил донизу по ходу диска. Це гарантує, що частинки, які потрапляють-таки під диск, швидко вивільняється й може бути виведена назовні, а дискові не погрожує зупинка чи уповільнення ходу. З метою забезпечення впливу також і подавального диска на температуру оброблюваного пластичного матеріалу у тілі диска для подальшого вдосконалення конструкції передбачена порожнина, яка, за потреби, може бути заповнена або залита охолоджувальним засобом. Більш того, винахід передбачає, що роторний диск встановлюється у різальному ущільнювачі на малій відстані від днища. В особливо рекомендованому варіанті пристрою для обробляння пластичного матеріалу, зокрема, спорожнюваного приймального бункера, роторний диск за винаходом розміщений близько до днища та паралельно до нього. Доцільно, щоб роторний диск спирався на і мав привод від по суті вертикального валу так, щоб пластичний матеріал у приймальному бункері приводився до обертального руху навколо осі цього валу. У найкращому варіанті здійснення відстань між роторним диском, а саме кінцями чи кромками найбільш віддалених від диска подавальних ребер, та поверхнею днища приймального бункера, є меншою за товщину диска, краще у межах від 3 до 15 мм, оптимально від 4 до 8 мм. Подальші переваги та варіанти здійснення винаходу пояснюються в наступному описі та на кресленнях, що додаються. Далі винахід представлений на кресленнях та описується на прикладі найкращого варіанту втілення з посиланням на креслення, причому: фіг. 1 вигляд знизу роторного диска за винаходом; фіг. 2 вигляд у перерізі крізь центр диска за фіг. 1; фіг. 3 збільшений вигляд у перерізі за фіг. 2; фіг. 4 деталь з правого боку вигляду в перерізі за фіг. 2 та 3; фіг. 5 вигляд у частковому перерізі B-B за фіг.1; фіг. 6 вигляд у частковому перерізі A за фіг. 1; фіг. 7 вигляд частини приймального бункера із встановленим у ньому диском. На фіг. 1 зображений як приклад найефективніший та найвигідніший варіант виконання роторного диска 1 на вигляді знизу, тобто у робочому стані, з боку днища 17 бункера. На практиці такі роторні диски 1 використовуються у приймальних бункерах 2 великого об'єму, де міститься велика кількість полімерного матеріалу, яка має відповідно велику вагу. Через те на роторний диск 1 діє високий тиск. У таких випадках діаметр роторного диска 1 становить 2 м або більше. Роторний диск 1 має тіло 3, на верхній поверхні якого можуть встановлюватися різальні та/або подрібнювальні інструменти 5. На протилежній нижній поверхні 6 тіла 3 диска виконано ряд подавальних ребер 7, які ідуть зсередини назовні. Усі подавальні ребра 7 увігнуті в напрямку ходу диска 1, причому всі вигини мають однакову круглу форму. Радіус кривизни подавальних ребер 7 менше радіуса диска 1, а саме становить біля 65 % від нього. Більш того, вигини всіх подавальних ребер майже однакові. Встановлено дві групи подавальних ребер – довгі та короткі, які чергуються між собою. Довгі 3 UA 105205 C2 5 10 15 20 25 30 35 40 45 50 55 60 подавальні ребра 7 починаються у внутрішній круглій центральній зоні 14, радіус якої становить близько 30 % радіуса роторного диска 1. Короткі подавальні ребра 7 починаються у зовнішній центральній зоні 15, радіус якої становить близько 50 % радіуса роторного диска 1. Усі подавальні ребра 7 проходять безперервно до зовнішньої кромки тіла 3 роторного диска 1. Подавальні ребра 1 не проходять радіально у напрямку центра 8 роторного диска 1. Отже, зовнішні кінцеві ділянки всіх подавальних ребер 7 проходять майже по дотичній до зовнішньої кромки роторного диска, а саме під зовнішнім кутом перетинання α біля 14°, який вимірюється у точці входження подавального ребра 7 до краю обводу між дотичною до зовнішньої кромки й дотичною до подавального ребра 7, тобто кутом, під яким подавальне ребро 7 контактує із зовнішньою кромкою обводу. Внутрішні початкові зони довгих подавальних ребер 7 знаходяться під першим внутрішнім кутом перетинання β1 біля 15° до внутрішньої центральної зони 14, який завжди вимірюється у точці входження подавального ребра 7 між дотичною до внутрішньої центральної зони 14 й дотичною до подавального ребра 7, тобто кутом, під яким подавальне ребро 7 контактує з внутрішньою центральною зоною 14. Внутрішні початкові зони коротких подавальних ребер 7 знаходяться під другим внутрішнім кутом перетинання β2 біля 35° - 40° до зовнішньої центральної зони 15, який завжди вимірюється у точці входження подавального ребра 7 між дотичною до зовнішньої центральної зони 15 й дотичною до подавального ребра 7, тобто кутом, під яким подавальне ребро 7 контактує з зовнішньою центральною зоною 15. Бажано, щоб кут β2 був більшим, ніж β1. У зоні контакту з внутрішньою центральною зоною 14 та зовнішньою центральною зоною 15 кінцівки подавальних ребер 7 загострені. За такої конструкції подавальних ребер 7 як великі, так і дрібні частки полімеру можна спрямувати назовні під час роботи, і на частки, захоплені подавальними ребрами 7, діє сила, спрямована назовні від центра 8 роторного диска 1. Як правило, ефект спрямовування полімерних часток досягається механічною дією подавальних ребер 7, оскільки обробляння звичайно здійснюється під вакуумом. Однак обробляння є також можливим й під атмосферним тиском, і тоді на додаток до механічного контакту також має місце також дія потоку між подавальними ребрами 7 та частками полімеру. На фіг. 2, 3 та 4 роторний диск зображений у перерізі крізь центр 8. На верхній поверхні 4 тіла 3 диска, яка при роботі обернена у бік бункера, можуть встановлюватися різальні та/або подрібнювальні інструменти 5. У даному варіанті такі інструменти не показані. У ролі різальних та/або подрібнювальних інструментів 5 можуть виступати ковші, ножі тощо. Вони захоплюють частки полімеру та надають їм обертального руху, що призводить до утворення змішувального вихра у бункері. Більш того, частки нагріваються й перебувають у стані постійного перемішування, а відтак не злипаються навіть при підвищених температурах. Крупні гранули, що утворюються, також можуть бути потрощені або подрібнені. На нижній поверхні тіла 3 диска виконані подавальні ребра 7. Товщина тіла 3 диска є незмінною й однаковою у внутрішньому секторі 9. Цей внутрішній сектор 9 займає біля двох третин радіуса роторного диска 1. Починаючи з певної відстані 18 від центра 8 роторного диска 1, товщина тіла 3 диска зменшується. У даному прикладі радіальна відстань 18 становить біля 68 % радіуса роторного диска 1. Також починаючи з цієї радіальної відстані, висота подавальних ребер 7 пропорційно швидко збільшується у напрямку назовні, тоді як висота подавальних ребер 7 у внутрішньому секторі 9 лишається незмінною й однаковою. Як видно на фіг. 2-4, зменшення товщини тіла 3 диска є незначним, у даному прикладі лише на 2 мм. Таким саме чином і в такому саме ступені збільшується у напрямку назовні висота подавальних ребер 7 так, що загальна товщина роторного диска 7 є постійною й незмінною упродовж усього його радіуса. У цій зовнішній зоні збільшується лише відстань між тілом 3 диска або нижньою поверхнею 6 та верхніми точками подавальних ребер 7, або дещо вищим стає простір між подавальними ребрами 7. Найвіддаленіші від верхньої поверхні 4 точки або ділянки подавальних ребер 7 утворюють горизонтальну площину 7, яка проходить паралельно до верхньої поверхні 4 тіла 3 диска. У даному прикладі товщина тіла 3 диска зменшується безперервно або уздовж відповідної площини. Нижня поверхня 6 тіла 3 диска виконана скошеною у зовнішній зоні, де товщина тіла зменшується з нахилом до верхньої поверхні 4 під кутом γ біля 0,5 %. Отже, роторний диск 1 або тіло 3 диска має форму квазізрізаного конуса з випрямленою зовнішньою круговою кромкою. Згідно з іншим можливим варіантом здійснення, товщина тіла 3 диска може також зменшуватися переривчасто або ступінчасто, що дає переваги при повторному використанні 4 UA 105205 C2 5 10 15 20 25 30 35 40 45 50 55 певних матеріалів. Далі, усередині тіла 3 диска виконана порожнина 13, до якої можна принаймні заливати охолоджувальний засіб для охолодження диска. На фіг. 5 зображений переріз крізь подавальне ребро 7. Кожне подавальне ребро 7 має по суті трикутний переріз, причому подавальна поверхня 11 проходить по суті вертикально відносно нижньої поверхні 6, а бічна поверхня 12 має нахил по ходу диска під кутом δ від 10° до 35°, зокрема, біля 15°. На фіг. 6 подавальне ребро 7 є показане по діагоналі від бічної поверхні роторного диска 1. Як видно, бічна поверхня 12 переходить у нижню поверхню 6 тіла диска не плавно, під прямим або гострим кутом, а через кромку або уступ 20. Втім, цей перехід можна здійснювати і без уступу 20. Фіг. 7 зображує роторний диск 1 за винаходом у роботі, а саме у складі пристрою для обробляння пластичних матеріалів. На фіг. 7 показаний лівий нижній бік такого пристрою. Роторний диск 1 встановлений у спорожнюваному приймальному бункері 2, який має абсолютно плоску донну поверхню 17 та вертикальні бічні стінки 18. Роторний диск 1 розміщений дуже близько та паралельно до донної поверхні 17 і спирається на по суті вертикально встановлений вал 19, від якого може мати привод. Матеріал у приймальному бункері 2 пересувається завдяки обертанню роторного диска 1, зокрема, за допомогою змішувальних інструментів 5, і рухається навколо осі вала 19. Відстань 21 між роторним диском 1, точніше, крайніми точками або кромками подавальних ребер 7, та донною поверхнею 17 відносно мала й знаходиться у межах 5-6 мм. На фіг. 6 відстань 21 між донною поверхнею 21 та роторним диском 1 показана схематично, не у масштабі. При діаметрі біля 2000 мм диск обертається із швидкістю від 10 до 300 об/хв., наприклад, 20-150 об/хв. Особливо вигідний варіант цього пристрою містить спорожнюваний приймальний бункер 2 круглого перерізу, який має вертикальну вісь і в якому здійснюється обробляння пластичних матеріалів, зокрема, термопластів, таких, як ПЕТ (поліетилентерефталат), у вигляді пляшок або форм для пляшок, плівок, пластівців тощо, які завантажуються зверху крізь вхідний отвір. До цього отвору, коли матеріал обробляється у вакуумі, приєднаний шлюз, камера якого може зачинятися двома штоками, що їх пересувають уперед і назад циліндри двобічної дії. Шлюз з'єднаний з верхом завантажувальної лійки, до якої матеріал може подаватися безперервно або періодично транспортними засобами, наприклад, стрічковим конвеєром. Шлюзова камера приєднана до спорожнювальної лінії, яка веде до спорожнювального засобу. Інша спорожнювальна лінія веде від приймального бункера 2 до спорожнювального засобу. Приймальний бункер 2 має вертикальні бічні стінки 18 та горизонтальне днище 17. Поблизу днища 17 розміщений носій інструментів у вигляді горизонтального круглого роторного диска 1, встановленого на валу 19, який герметично пропущений крізь днище 17 і приводиться у дію двигуном у напрямку, показаному стрілкою. На поверхні 4 роторного диска 1 через однакові інтервали уздовж обводу розміщений ряд інструментів5, які діють на пластичний матеріал у бункері 2 при обертанні диска 1. З одного боку, це примушує пластичний матеріал обертатися навколо осі 19, з другого, відцентрова сила зсуває пластичний матеріал у радіальному напрямку до бічної стінки 18. Через те утворюється змішувальний вихор, і частина пластичного матеріалу сповзає уздовж бічної стінки 18, розганяється при цьому обертанні, а потім падає назад, у зону навколо осі бункера. Однак не весь пластичний матеріал сповзає таким чином – деяка його частина, відкинута від диска 1, потрапляє до критичного сектора під диском 1, особливо коли бункер містить забагато матеріалу. У даному випадку, задля обмеження такого явища диск 1 несе кілька похилих ковшів, розміщених через однакові інтервали уздовж обводу диска. Ці ковші надають пластичному матеріалу, відкинутому інструментами 5 від диска 1, руху переважно угору і певною мірою запобігають потраплянню часток пластичного матеріалу до простору під диском 1 носія інструментів. Втім, цей ефект оптимізується, коли на нижній поверхні 6 диска 1 виконані подавальні ребра 7 за винаходом, розташовані таким чином, що пластичний матеріал, який проштовхується або потрапляє до критичного сектора, виноситься назовні, у напрямку бічної стінки 18. Пластичний матеріал підхоплюється ковшами та знову закидається угору. 60 5 UA 105205 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 55 60 1. Роторний диск (1), призначений для встановлення у приймальному бункері (2) для обробляння полімерів, який має тіло диска (3), виконане з можливістю розміщення на його верхній поверхні (4) змішувальних та/або подрібнювальних інструментів (5), причому на його нижній поверхні (6) виконаний ряд подавальних ребер (7), які проходять зсередини назовні й виконані з можливістю спрямовувати під час роботи частинки полімеру назовні або прикладати до частинок полімеру, захоплених подавальними ребрами (7), зусилля, спрямоване назовні від центра (8) роторного диска (1), який відрізняється тим, що товщина тіла диска (3) зменшується у напрямку периферії. 2. Роторний диск за п. 1, який відрізняється тим, що товщина тіла диска (3) зменшується на принаймні 1 мм, краще на величину від 1,5 до 3,5 мм. 3. Роторний диск за пп. 1, 2, який відрізняється тим, що висота подавальних ребер (7) збільшується у напрямку периферії. 4. Роторний диск за будь-яким з пп. 1-3, який відрізняється тим, що товщина тіла диска (3) зменшується у напрямку периферії у такій саме пропорції, у якій збільшується у напрямку периферії висота подавальних ребер (7). 5. Роторний диск за будь-яким з пп. 1-4, який відрізняється тим, що загальна товщина роторного диска (1) залишається незмінною та однаковою упродовж усього радіуса. 6. Роторний диск за будь-яким з пп. 1-5, який відрізняється тим, що товщина тіла диска (3) у внутрішньому перерізі (9) є незмінною й починає зменшуватися з певної відстані (18) від центра (8) роторного диска (1), зокрема, починаючи з відстані (18) 60 % радіуса, краще від 60 % до 70 % радіуса, та/або висота подавальних ребер (7) у внутрішньому перерізі (9) є незмінною й починає збільшуватися з певної відстані (18) від центра (8) роторного диска (1), зокрема, починаючи з відстані (18) 60 % радіуса, краще від 60 % до 70 %. 7. Роторний диск за будь-яким з пп. 1-6, який відрізняється тим, що точки перерізів подавальних ребер (7), найбільш віддалені від верхньої поверхні (4), визначають горизонтальну площину. 8. Роторний диск за будь-яким з пп. 1-7, який відрізняється тим, що верхня поверхня (4) тіла диска (3) являє собою горизонтальну площину, та/або що площина (10) паралельна верхній поверхні (4). 9. Роторний диск за будь-яким з пп. 1-8, який відрізняється тим, що нижня поверхня (6) тіла диска (3) в зоні зменшення товщини виконана скошеною й має нахил відносно верхньої поверхні (4) та/або площини (10), зокрема, під кутом γ щонайбільше 3°, краще від 0,4 до 0,6°. 10. Роторний диск за будь-яким з пп. 1-9, який відрізняється тим, що товщина тіла диска (3) зменшується безперервно. 11. Роторний диск за будь-яким з пп. 1-10, який відрізняється тим, що товщина тіла диска (3) зменшується нерівномірно або ступенями, наприклад, коли це доцільно, за один ступінь. 12. Роторний диск за будь-яким з пп. 1-11, який відрізняється тим, що подавальні ребра (7) увігнуті в напрямку обертання або по ходу диска. 13. Роторний диск за будь-яким з пп. 1-12, який відрізняється тим, що кривизна всіх подавальних ребер (7) є однаковою та/або тим, що кривизна є однорідною або стабільною, краще дугоподібною. 14. Роторний диск за будь-яким з пп. 1-13, який відрізняється тим, що містить принаймні дві групи подавальних ребер (7), які по черзі починаються на різних відстанях від центра (8), а саме від внутрішньої центральної зони (14) та від зовнішньої центральної зони (15). 15. Роторний диск за будь-яким з пп. 1-14, який відрізняється тим, що зовнішні кінцеві ділянки подавальних ребер (7) проходять майже по дотичній до кромки роторного диска (1), зокрема, під зовнішніми кутами перетинання від 0° до 25°, краще від 12° до 18°, та/або тим, що внутрішні початкові ділянки подавальних ребер (7) знаходяться відносно внутрішньої центральної зони (14) та зовнішньої центральної зони (15) під першим та другим кутами перетинання 1 або 2 від 0° до 45°, краще від 15° до 30°, причому краще, щоб другі кути перетинання 2 були більшими, ніж перші кути перетинання 1, і кути перетинання завжди вимірюються між дотичними до подавальних ребер (7) та дотичними до кромки роторного диска (1) або до внутрішньої центральної зони (14), або до зовнішньої центральної зони (15) у точці перетину цих дотичних або у точках входження подавальних ребер (7). 16. Роторний диск за будь-яким з пп. 1-15, який відрізняється тим, що подавальні ребра (7) мають переріз, який є по суті трикутним, причому подавальна поверхня (11) є прямою по ходу 6 UA 105205 C2 5 10 диска й проходить по суті вертикально до нижньої поверхні (6), а скошена плоска бокова поверхня (12) має нахил униз по ходу диска під кутом δ від 10° до 35°, зокрема близько 15°. 17. Роторний диск за будь-яким з пп. 1-16, який відрізняється тим, що у тілі (3) диска виконана порожнина (13), яку, за потреби, можна заповнювати або заливати охолоджувальним засобом. 18. Пристрій для підготовки та обробляння пластичного матеріалу, у якому приймальний бункер (2) має рівномірно плоску донну поверхню (17) та бічні стінки (18), причому поблизу донної поверхні (17) паралельно до неї встановлений роторний диск (1) за пп. 1-17, який відрізняється тим, що роторний диск (1), зокрема, підтримується і приводиться у дію суттєво вертикальним валом (19) з можливістю приведення пластичного матеріалу до руху у приймальному бункері (2). 19. Пристрій за п. 18, який відрізняється тим, що відстань між крайніми точками або кромками подавальних ребер (7), найбільш віддаленими від диска і від донної поверхні (17), є менша, ніж товщина тіла (3) диска, і краще становить від 3 до 15 мм, найкраще - від 4 до 8 мм. 15 7 UA 105205 C2 8 UA 105205 C2 9 UA 105205 C2 10 UA 105205 C2 5 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюRotor disk

Автори російськоюHackl, Manfred, Feichtinger, Klaus, Wendelin, Gerhard

МПК / Мітки

МПК: B01F 7/00, B29B 17/04, B02C 18/12, B01F 13/10, B29B 13/00

Код посилання

<a href="https://ua.patents.su/13-105205-rotornijj-disk.html" target="_blank" rel="follow" title="База патентів України">Роторний диск</a>

Попередній патент: (2s,3r)-n-2((3-піридиніл)метил)-1-азабіцикло[2.2.2]окт-3-ил)-3,5-дифторбензамід та його терапевтичне застосування

Наступний патент: Спосіб розділення

Випадковий патент: Вузол охолодження обладнання для переробки полімерів