Спосіб виготовлення складнопрофільної деталі, оснащеної наскрізним отвором

Номер патенту: 105247

Опубліковано: 25.04.2014

Автори: Крістоффель Томас, Матт Андреас, Бюргін Крістіан, Вулкан Міхай, Стеммелен Патрік

Формула / Реферат

1. Спосіб виготовлення складнопрофільної деталі (F), оснащеної наскрізним отвором, згідно з яким стрижневий матеріал (R) просувають на визначену довжину у напрямку його подовжньої протяжності у фасонний штамп (4), внутрішня окружна стінка якого обмежує зовнішню окружність складнопрофільної деталі (F), яка має бути виготовлена, через нерухомий напрямний пристрій (3), який має таку саму форму поперечного розрізу, що й стрижневий матеріал (R), частину стрижневого матеріалу (R), яка перебуває всередині фасонного штампа (4), піддають проникненню в осьовому напрямку а потім відокремлюють від решти стрижневого матеріалу (R), і виготовлену таким чином складнопрофільну деталь (F) потім переміщують до іншого місця, причому стрижневий матеріал (R) фіксують в осьовому напрямку після просування у фасонний штамп (4), частину стрижневого матеріалу (R), що розташована всередині фасонного штампа (4) піддають проникненню в осьовому напрямку і водночас піддають ударному видавлюванню принаймні одним штампувальним пристроєм (6), причому витіснений матеріал проходить між принаймні одним штампувальним пристроєм (6) та внутрішньою окружною стінкою фасонного штампа (4), і утворену таким чином складнопрофільну деталь (F), розташовану всередині фасонного штампа (4), обертають співвісно відносно решти стрижневого матеріалу (R) разом з фасонним штампом (4), який оточує її, та принаймні одним штампувальним пристроєм (6), і складнопрофільну деталь (F) таким чином відокремлюють від решти стрижневого матеріалу.

2. Спосіб за п. 1, який відрізняється тим, що кінцеву частину (R1) стрижневого матеріалу (R), розташовану всередині фасонного штампа (4), після просування стрижневого матеріалу (R) у фасонний штамп (4), обтискають в осьовому напрямку принаймні одним обтискним пристроєм (5) тоді, як стрижневий матеріал (R) фіксують в осьовому напрямку і, таким чином, вона набуває форми диска (S), окружність якого обмежується фасонним штампом (4), і в який потім в осьовому напрямку проникає принаймні один штампувальний пристрій (6).

3. Спосіб за будь-яким з попередніх пп., який відрізняється тим, що частина стрижневого матеріалу (R), розташована у фасонному штампі (4), зазнає не повного проникнення, а в оптимальному варіанті лише на 98-99 % його осьової товщини, з боку принаймні одного штампувального пристрою (6), таким чином, щоб складнопрофільна деталь (F) до її відокремлення спочатку залишалася приєднаною до решти стрижневого матеріалу (R) через тонку окружну пластинку.

4. Спосіб за будь-яким з попередніх пп., який відрізняється тим, що фасонний штамп (4) є побудованим з певною пружністю у радіальному напрямку.

5. Спосіб за будь-яким з попередніх пп., який відрізняється тим, що складнопрофільну деталь (F) піддають дії сили осьового стискання під час відокремлення від решти стрижневого матеріалу (R).

6. Спосіб за будь-яким з попередніх пп., який відрізняється тим, що стрижневий матеріал (R) фіксують нерухомим затискним пристосуванням (2), яке може розкриватися й закриватися і зачіплюється по окружності зі стрижневим матеріалом.

7. Спосіб за будь-яким з попередніх пп., який відрізняється тим, що стрижневий матеріал (R) просувається у фасонний штамп (4) механізмом просування (1), який може переміщуватися привідними засобами назад і вперед у подовжньому напрямку, може розкриватися й закриватися і зачіплюється по окружності зі стрижневим матеріалом.

8. Спосіб за будь-яким з попередніх пп., який відрізняється тим, що складнопрофільну деталь (F) переміщують до іншого місця у фасонному штампі (4), причому для цього фасонний штамп (4) в оптимальному варіанті відсувають від стрижневого матеріалу разом зі складнопрофільною деталлю (F), спочатку у напрямку, а потім перпендикулярно напрямкові подовжньої протяжності решти стрижневого матеріалу.

9. Пристрій для здійснення способу за п. 1, який відрізняється тим, що включає просувальні засоби (1) та фіксуючі засоби (2) для стрижневого матеріалу (R), напрямний пристрій (3) для стрижневого матеріалу, фасонний штамп (4) та засоби проникнення (6) для осьового проникнення у частину стрижневого матеріалу (R), який розташовується у фасонному штампі (4), причому пристрій має привідні засоби (80), за допомогою яких фасонний штамп (4), включаючи частину стрижневого матеріалу (R), яка в ньому міститься і яка після осьового проникнення стає складнопрофільною деталлю (F), та решта стрижневого матеріалу (R) можуть обертатися відносно одне одного, причому складнопрофільна деталь (F) може відокремлюватися від решти стрижневого матеріалу (R) через крутне зрізання.

10. Пристрій за п. 9, який відрізняється тим, що має принаймні один обтискний пристрій (5) для осьового обтискання та формування кінцевої частини (R1) стрижневого матеріалу (R), розташованого у фасонному штампі (4).

11. Пристрій за п. 9 або 10, який відрізняється тим, що засоби проникнення включають штампувальний пристрій (6), оснащений штампувальним пуансоном (61) та штампувальною гільзою (62), що оточує пуансон, і тим, що складнопрофільна деталь (F), розташована всередині фасонного штампа (4), може піддаватися дії сили осьового стискання через штампувальну гільзу (62).

12. Пристрій за будь-яким з пп. 9-11, який відрізняється тим, що фасонний штамп (4) є побудованим з певною пружністю у радіальному напрямку.

13. Пристрій за будь-яким з пп. 9-12, який відрізняється тим, що фіксуючі засоби для стрижневого матеріалу (R) включають нерухоме затискне пристосування (2), яке може розкриватися й закриватися й зачіплюється зі стрижневим матеріалом (R) по його окружності.

14. Пристрій за п. 13, який відрізняється тим, що затискне пристосування (2) має напрямну трубу (22), внутрішні розміри якої є пристосованими до зовнішньої форми поперечного розрізу стрижневого матеріалу (R), та затискні губки (23), які є орієнтованими паралельно його осі й розташовуються навколо його окружності, причому ці затискні губки можуть переміщуватися практично без вільного ходу, але радіально всередину та назовні у паралельних осі прорізах (24) у напрямній трубі (22), таким чином, щоб вони могли справляти тиск на стрижневий матеріал (R) через прикладання зовнішньої сили, і затискні губки (23) в оптимальному варіанті оснащено утвореннями, що збільшують тертя, зокрема, ребрами (25), на сторонах губок, орієнтованих до стрижневого матеріалу (R).

15. Пристрій за будь-яким з пп. 9-14, який відрізняється тим, що фасонний штамп (4) може відводитися від напрямного пристрою перпендикулярно подовжній протяжності стрижневого матеріалу (R).

16. Пристрій за будь-яким з пп. 9-15, який відрізняється тим, що є оснащеним карусельним штампом (110), у якому розташовуються два або більше фасонних штампів (4), які у разі потреби можуть розташовуватися співвісно навпроти напрямного пристрою (3) за допомогою карусельного штампа.

Текст

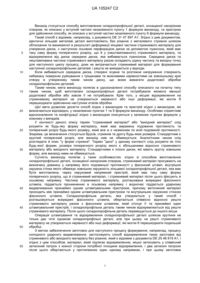

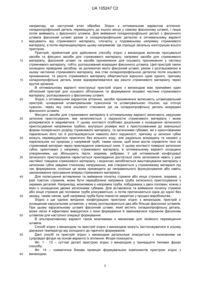

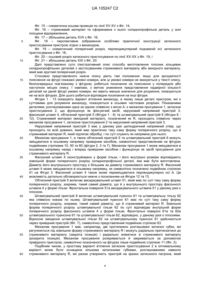

Реферат: З метою виготовлення складнопрофільної деталі, оснащеної наскрізним отвором, стрижневий матеріал (R) просувають на визначену довжину у напрямку його подовжньої протяжності у фасонний штамп (4) через нерухомий напрямний пристрій (3), а потім фіксують за допомогою затискного пристосування (2), яке зачіплюється з ним по окружності. Потім кінцева частина стрижневого матеріалу ( R) обтискається в осьовому напрямку обтискним пристроєм (5) і, таким чином, формується у диск (S), окружність якого обмежується фасонним штампом (4). Диск (S) після цього зазнає осьового проникнення з боку штампувального пристрою (6) і водночас піддається ударному видавлюванню, а витіснений матеріал переміщується між штампувальним пристроєм (6) та внутрішньою окружною стінкою фасонного штампа (4). Складнопрофільна деталь, розташована у фасонному штампі (4), після цього співвісно обертається відносно решти стрижневого матеріалу (R) і, таким чином, відокремлюється від решти стрижневого матеріалу через крутне зрізання. UA 105247 C2 (12) UA 105247 C2 UA 105247 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується способу виготовлення складнопрофільної деталі, оснащеної наскрізним отвором, як описано у вступній частині незалежного пункту 1 формули винаходу, та пристрою для здійснення способу, як описано у вступній частині незалежного пункту 9 формули винаходу. Такий спосіб є відомим, наприклад, з документа DE 31 47 897 A1. Згідно з цим документом, ідентичні кільцеві металеві деталі виготовляють без різання з металевого стрижня шляхом обтискання та виникаючої в результаті деформації кінцевої частини стрижневого матеріалу для утворення диска, з наступною осьовою перфорацією диска за допомогою пуансона, який має таку саму форму поперечного розрізу, що й у (нештампованого) стрижневого матеріалу, та відокремлення від диска середини диска, яка вибивається пуансоном. Середина диска та нештампована частина стрижневого матеріалу разом складають єдину частину та вихідну точку для наступного циклу процесу, доки не витрачається стрижневий матеріал для формування наступних складнопрофільних деталей, і решта не викидається у відходи. Коли вибивається середина диска, створені зсувне та розтяжне напруження створюють небажану поверхню руйнування з тріщинами та можливими нерівностями на зовнішньому краї отвору в утвореному таким чином диску, що може вимагати додаткової обробки складнопрофільних деталей. Таким чином, мета винаходу полягає в удосконаленні способу описаного на початку типу таким чином, щоб виготовлені складнопрофільні деталі потребували якомога меншої додаткової обробки або зовсім її не потребували. Крім того, у місцях відокремлення на стрижневому матеріалі не утворюються нерівності або інші деформації, які могли б перешкоджати здійсненню наступних етапів обробки. Цієї мети дозволяє досягти спосіб згідно з винаходом та пристрій згідно з винаходом, які визначаються відповідно, у незалежних пунктах 1 та 9 формули винаходу. Особливо сприятливі вдосконалення та конфігурації згідно з винаходом описуються у залежних пунктах формули у кожному з випадків. У контексті даного опису термін "стрижневий матеріал" або "вихідний матеріал" слід розуміти як будь-яку форму матеріалу, який має виражену подовжню протяжність та поперечний розріз будь-якого розміру, який все ж є незмінним по всій подовжній протяжності. Зокрема, це визначення стосується брусів, стрижнів та дроту будь-яких розмірів. Стандартним є круглий поперечний розріз, але винахід ним не обмежується. Аналогічним чином слід розглядати й опис "у формі стрижня". Термін "диск" у даному контексті слід розуміти як тіло будь-якої форми, розміри поперечного розрізу якого є збільшеними відносно стрижневого матеріалу або вихідного матеріалу. Стандартними є плоскі диски, які мають круглу зовнішню форму, але винахід ними не обмежується. Сутність винаходу полягає у таких особливостях: згідно зі способом виготовлення складнопрофільної деталі, оснащеної наскрізним отвором, стрижневий матеріал просувають на визначену довжину у напрямку його подовжньої протяжності у фасонний штамп, внутрішня окружна стінка якого обмежує зовнішню окружність кільцевої складнопрофільної деталі, яка має бути виготовлена, через нерухомий напрямний пристрій, який має таку саму форму поперечного розрізу, що й стрижневий матеріал, і стрижневий матеріал після цього фіксують в осьовому напрямку. Частина стрижневого матеріалу, розташована всередині фасонного штампа, піддається проникненню в осьовому напрямку і водночас піддається ударному видавлюванню принаймні одним штампувальним пристроєм, причому витіснений матеріал проходить між принаймні одним штампувальним пристроєм та внутрішньою окружною стінкою фасонного штампа. Складнопрофільна деталь, яка утворюється у такий спосіб і розташовується всередині фасонного штампа, обертається співвісно відносно решти стрижневого матеріалу разом з фасонним штампом, який оточує її та принаймні один штампувальний пристрій, і складнопрофільна деталь таким чином відокремлюється від решти стрижневого матеріалу. Після цього складнопрофільна деталь переміщується до іншого місця. Операція штампування та відокремлення складнопрофільної деталі шляхом крутіння не тільки дає чіткі однакові складнопрофільні деталі, але при цьому на решті стрижневого матеріалу не утворюються нерівності або інші деформації, які могли б перешкоджати подальшій обробці. З метою забезпечення заготовок для наступного процесу формування, наприклад, процесу холодного ударного видавлювання, застосовують спосіб відокремлення таких заготовок від стрижневого або вихідного матеріалу без різання, який є відомим з документа DE 25 46 819 A1, і згідно з цим способом, матеріал, який підлягає відокремленню, міцно затискають у співвісний затискний патрон з кожної сторони потрібної площини відокремлення, і два затискні патрони після цього обертаються у протилежних один одному напрямках, і при цьому заготовка 1 UA 105247 C2 5 10 15 20 25 30 35 40 45 50 55 60 знімається через зрізальне зусилля з решти матеріалу. Для полегшення операції крутного зрізання матеріал також може бути надрізаний у зоні площини відокремлення. Дуже подібний спосіб відокремлення заготовок від стрижневого матеріалу є відомим з документа DE 29 16 031 A1. У цьому разі матеріал, який підлягає відокремленню, також фіксують у цангових патронах або елементах, які забезпечують фіксуюче форму крутіння, з кожної сторони потрібної площини відокремлення, і ці пристрої також обертаються відносно один одного. В оптимальному варіанті втілення крутне зрізальне зусилля супроводжується додатковим зрізальним зусиллям, яке сприяє зрізанню заготовки. Додаткове зрізальне зусилля виникає через крутіння завдяки тому, що осі обертання двох цангових патронів або елементів, які забезпечують крутне зусилля, розташовуються дещо позацентрово відносно стрижневого матеріалу. Ні спосіб, описаний у документі DE 25 46 819 A1, ні спосіб, описаний у документі DE 29 16 031 A1, не стосуються відокремлення складнопрофільної деталі, яка вже є по суті готовою. В оптимальному варіанті способу згідно з винаходом кінцева частина стрижневого матеріалу, тобто, розташована всередині фасонного штампа після просування стрижневого матеріалу у фасонний штамп, обтискається в осьовому напрямку принаймні одним обтискним пристроєм, тоді, як стрижневий матеріал фіксується в осьовому напрямку і, таким чином, набуває форми диска, окружність якого обмежується фасонним штампом, і в який потім в осьовому напрямку проникає принаймні один штампувальний пристрій. Згідно з оптимальним варіантом втілення способу згідно з винаходом, принаймні один штампувальний пристрій проникає у диск лише приблизно на 98-99% його осьової товщини, таким чином, щоб до відокремлення складнопрофільна деталь спочатку залишалася приєднаною до стрижневого матеріалу через тонку окружну пластинку, яка зрештою зрізається внаслідок крутіння. У такий спосіб досягається особливо чисте відокремлення, тобто, з дуже незначною деформацією, і на решті стрижневого матеріалу не створюється нерівностей. Для забезпечення можливості прикладання до складнопрофільної деталі крутного моменту, необхідного для відокремлення складнопрофільної деталі шляхом крутіння, потрібна достатня фрикційна або примусова фіксація між фасонним штампом та розташованою в ньому складнопрофільною деталлю з одного боку і між складнопрофільною деталлю та штампувальним пристроєм з іншого боку. Якщо застосовується фрикційна фіксація, вона може бути гарантована або поліпшена згідно з оптимальним варіантом втілення винаходу завдяки тому, що фасонний штамп є побудованим з певною пружністю у радіальному напрямку. Ця пружність може бути пристосована до конкретних вимог через вибір прийнятного матеріалу або інших умов. Особливо практичним і вигідним може бути варіант, у якому складнопрофільна деталь піддається дії сили осьового стискання під час відокремлення від решти стрижневого матеріалу. Величину сили осьового стискання бажано вибрати таким чином, щоб забезпечувалося достатнє заповнення форми у крайніх зонах фасонного штампа, і у разі осесиметричних складнопрофільних деталей сила тертя, яка діє на суміжні стінки фасонного штампа та штампувального пристрою має бути достатньою для забезпечення можливості відокремлення складнопрофільної деталі через крутіння. Згідно зі способом, описаним у наведеному документі DE 31 47 897 A1, стрижневий матеріал тримається між двома кувальними штампами, які відповідають за просування стрижневого матеріалу та його обтискання. Таким чином, довжина стрижневого матеріалу, а отже, кількість складнопрофільних деталей, які можуть бути утворені з цієї довжини стрижневого матеріалу, є обмеженими, а невикористані залишки стрижневого матеріалу втрачаються як відходи. Згідно з ще однією вигідною конфігурацією способу згідно з винаходом, цієї проблеми можна уникнути через застосування нерухомого затискного пристосування для захоплення стрижневого матеріалу та фіксації його у потрібній позиції під час деформації, в оптимальному варіанті – також під час операції штампування та операції відокремлення, причому це затискне пристосування зачеплюється з окружністю стрижневого матеріалу. Таким чином, довжина стрижневого матеріалу не обмежується другим кувальним штампом, і довгі стрижні або практично необмеженої довжини стрижневий матеріал, який, наприклад, подається з котушок, також може піддаватись обробці, і, відповідно, не утворюється значних відходів. З подібних міркувань стрижневий матеріал також у зручний спосіб просувається механізмом просування, який зачеплюється з окружністю стрижневого матеріалу і може бути розкритий і закритий і переміщується назад і вперед у подовжньому напрямку за допомогою привідних засобів. Після відокремлення складнопрофільної деталі від решти стрижневого матеріалу її переміщують до іншого місця з зони формування формувального пристрою і спрямовують, 2 UA 105247 C2 5 10 15 20 25 30 35 40 45 50 55 60 наприклад, на наступний етап обробки. Згідно з оптимальним варіантом втілення, складнопрофільний деталь переміщують до іншого місця у самому фасонному штампі, і лише потім виймають з фасонного штампа. Для виймання складнопрофільної деталі з фасонного штампа фасонний штамп разом зі складнопрофільною деталлю в оптимальному варіанті відсувають від стрижневого матеріалу, спочатку у подовжньому напрямку стрижневого матеріалу, а потім перпендикулярно цьому напрямкові. Це спрощує загальну конструкцію всього пристрою. Пристрій, прийнятний для здійснення способу згідно з винаходом включає просувальні засоби та фіксуючі засоби для стрижневого матеріалу, напрямні засоби для стрижневого матеріалу, фасонний штамп та засоби проникнення для осьового проникнення у частину стрижневого матеріалу, тобто, розташований всередині фасонного штампа. Цей пристрій також оснащено привідним засобом, за допомогою якого фасонний штамп, разом з розташованою в ньому частиною стрижневого матеріалу, яка стає складнопрофільною деталлю після осьового проникнення, та решта стрижневого матеріалу обертаються відносно одне одного, причому складнопрофільна деталь може відокремлюватися від решти стрижневого матеріалу через крутне зрізання. В оптимальному варіанті конструкції пристрій згідно з винаходом має принаймні один обтискний пристрій для осьового обтискання та формування кінцевої частини стрижневого матеріалу, розташованого у фасонному штампі. Згідно з оптимальним варіантом втілення, засоби проникнення включають штампувальний пристрій, оснащений штампувальним пуансоном та штампувальною гільзою, що оточує пуансон, через яку сила осьового стискання діє на складнопрофільну деталь всередині фасонного штампа. Фіксуючі засоби для стрижневого матеріалу в оптимальному варіанті включають нерухоме затискне пристосування, яке зачеплюється з окружністю стрижневого матеріалу і може розкриватися й закриватися. У цьому контексті особливо доцільним є оснащення затискного пристосування напрямною трубою, внутрішні розміри якої є пристосованими до зовнішньої форми поперечного розрізу стрижневого матеріалу, та затискними губками, які є орієнтованими паралельно його осі й розташовуються навколо його окружності, причому ці затискні губки можуть переміщуватися практично без вільного ходу, але радіально всередину та назовні у паралельних осі прорізах у напрямній трубі, таким чином, щоб вони могли справляти тиск на стрижневий матеріал через прикладання зовнішньої сили. У цьому контексті поверхні затискних губок, орієнтовані у напрямку стрижневого матеріалу, в оптимальному варіанті оснащено утвореннями, що збільшують тертя, зокрема, ребрами. У цій оптимальній конфігурації затискного пристосування гарантується прикладання достатньої сили затискання навіть у разі нестійкої товщини стрижневого матеріалу, і водночас запобігається виштовхування матеріалу з затискних губок завдяки стискному напруженню, яке створюється у стрижневому матеріалі під час формування, оскільки це може призводити до неправильного функціонування або навіть заклинювання просування вперед стрижневого матеріалу. Для полегшення вставлення та виймання початку стрижня або кінця стрижня, зокрема, у разі товстих стрижнів, може бути передбачена напрямна труба затискного пристосування з окремих деталей. Наприклад, можливою є напрямна труба, побудована з двох половин, кожна з яких є оснащеною двома затискними губками. Для вставлення та виймання початку стрижня або кінця стрижня дві половини труби розсуваються, а потім притискаються одна до одної без зазору, таким чином, щоб напрямна труба була повністю закритою у процесі виробництва. Згідно з ще однією вигідною конфігурацією пристрою згідно з винаходом, пристрій є оснащеним карусельним штампом, у якому розташовуються два або більше фасонних штампів. При цьому карусельному штампі фасонний штамп, який містить складнопрофільну деталь, може легко й ефективно виводитися з зони формування й замінюватися порожнім фасонним штампом для наступної операції формування. В альтернативному варіанті також можливими є механізми для лінійного переміщення штампа. Спосіб згідно з винаходом та пристрій згідно з винаходом можуть застосовуватися в усьому діапазоні температур від холодного до гарячого формування. Далі спосіб та пристрій згідно з винаходом детальніше описуються з посиланням на супровідні фігури на основі варіанта їх втілення. Фігури показують: Фіг. 1 - 13 – суттєві деталі пристрою згідно з винаходом у тринадцяти типових фазах способу; Фіг. 14 – схематична бокова проекція формувальних компонентів пристрою згідно з винаходом, 3 UA 105247 C2 5 10 15 20 25 30 35 40 45 50 55 60 Фіг. 15 – схематична осьова проекція по лінії XV-XV з Фіг. 14, Фіг. 16 – стрижневий матеріал та сформована з нього складнопрофільна деталь у зоні площини відокремлення, Фіг. 17 – збільшена деталь XVII з Фіг. 16, Фіг. 18 – перспективне зображення особливо практичної конструкції затискного пристосування пристрою згідно з винаходом, Фіг. 19 – схематичний поперечний розріз, перпендикулярний подовжній осі затискного пристосування з Фіг. 18, Фіг. 20 – осьовий розріз затискного пристосування по лінії XX-XX з Фіг. 19, і Фіг. 21 – збільшена деталь XXI з Фіг. 20. Далі представлено суто ілюстративний опис способу виготовлення плоских кільцевих складнопрофільних деталей з застосуванням стрижневого матеріалу або вихідного матеріалу, який має круглий поперечний розріз. Стосовно представленого нижче опису діють такі положення: якщо для зрозумілості пояснення на фігурі показані умовні номери, але ці умовні номери не вказуються у тексті опису, безпосередньо пов’язаному з фігурою, робиться посилання на пояснення у попередніх або наступних місцях опису. І навпаки, з метою уникнення представлення надмірної кількості деталей на даній фігурі умовні номери, які мають менше значення для розуміння, показуються не на всіх фігурах. Для цього робиться відповідне посилання на інші фігури. Фігури 1 - 13 показують варіант втілення винаходу, в якому лише деталі пристрою, які є суттєвими для розуміння винаходу, показуються в осьових часткових розрізах. Показаними деталями, розташованими одна за одною співвісно з віссю A, є механізм просування 1, затискне пристосування 2, що функціонує як фіксуючий засіб, нерухомий напрямний пристрій 3, фасонний штамп 4, обтискний пристрій 5 (Фігури 1 - 6) та штампувальний пристрій 6 (Фігури 6 12). Стрижневий матеріал (вихідний матеріал), позначений як R, проходить співвісно через механізм просування 1, затискне пристосування 2 та нерухомий напрямний пристрій 3. Нерухомий напрямний пристрій 3 має у даному разі циліндричний напрямний отвір, що проходить по всій довжині, який має практично таку саму форму поперечного розрізу, що й стрижневий матеріал R, який підлягає обробці, і по суті служить як напрямна для нього. Механізм просування 1, а також обтискний пристрій 5 та штампувальний пристрій 6 можуть зміщуватися в осьовому напрямку привідним засобом, символічно представленим на фігурах подвійними стрілками 10, 50 та 60 (фігури 2, 3 та 7). Механізм просування 1 може зміщуватися в осьовому напрямку назад і вперед привідним засобом і функціонує як засіб просування для стрижневого матеріалу R. Фасонний штамп 4 сконструйовано у формі гільзи, і його внутрішні розміри відповідають зовнішній формі поперечного розрізу складнопрофільної деталі, яка має бути виготовлена. Діаметр його внутрішнього простору є більшим за діаметр стрижневого матеріалу R. Фасонний штамп 4 може зміщуватися в осьовому напрямку, як символічно позначено подвійною стрілкою 41 на Фігурі 3. Фасонний штамп 4 також може переміщуватися перпендикулярно осі A. Ця можливість детально обговорюється нижче з посиланням на Фігури 12 та 13. Обтискний пристрій 5 включає висаджувальний штамп 51, який має по суті таку саму форму поперечного розрізу, зокрема, такий самий діаметр, що й у внутрішнього простору фасонного штампа 4 у формі гільзи. Фронтальна поверхня 51a висаджувального штампа 51 у даному разі є плоскою. Штампувальний пристрій 6 включає штампувальний пуансон 61 та штампувальну гільзу 62 яка співвісно ковзає по ньому. Штампувальний пуансон 61 має по суті таку саму форму поперечного розрізу, зокрема, такий самий діаметр, що й стрижневий матеріал R. Зовнішня форма поперечного розрізу штампувальної гільзи 62 по суті відповідає внутрішній формі поперечного розрізу фасонного штампа 4 у формі гільзи. Фронтальні поверхні 61a та 62a штампувального пуансона 61 та штампувальної гільзи 62, відповідно, у даному разі є плоскими. Відносне зміщення штампувальної гільзи 62 на штампувальному пуансоні 61 здійснюється через привідний пристрій (Фіг. 7), символічно представлений подвійною стрілкою 63. Механізм просування 1 має, наприклад, дві протилежно розташовані затискні губки, які регулюються під зовнішню форму стрижневого матеріалу R і можуть радіально притискатися до стрижневого матеріалу (закрита позиція) і радіально зніматися зі стрижневого матеріалу (розкрита позиція). Механізм просування розкривається й закривається за допомогою привідного пристрою, символічно позначеного на фігурах лише подвійною стрілкою 11 (Фіг. 2). Подібним чином, у простому варіанті втілення затискне пристосування 2 в оптимальному варіанті може бути оснащене кількома затискними губками, розташованими навколо стрижневого матеріалу R, які разом утворюють пристрій на зразок затискного патрона, який 4 UA 105247 C2 5 10 15 20 25 30 35 40 45 50 55 60 також може розкриватися й закриватися через привідний пристрій, символічно позначений на фігурі лише подвійною стрілкою 21 (Фіг. 2). Особливо практичний і вигідний варіант втілення затискного пристосування детальніше описується нижче з посиланням на Фігури 18 - 21. Механізм просування 1, затискне пристосування 2, нерухомий напрямний пристрій 3, рухомий фасонний штамп 4 у формі гільзи, обтискний пристрій 5 та штампувальний пристрій 6 є деталями формувальної машини, якій вони підпорядковуються і яка є оснащеною у відомий спосіб привідними засобами для створення описаних нижче послідовностей переміщення зазначених деталей пристрою і для створення необхідних сил. Для спеціалістів у даній галузі немає потреби у поясненні цього процесу. Спосіб згідно з винаходом здійснюється у повторюваних циклах. Перед найпершим етапом способу і при підготуванні до нього стрижневий матеріал R вставляють через розкритий механізм просування 1 та розкрите затискне пристосування 2 у нерухомий напрямний пристрій 3, доки його ведуча фронтальна поверхня не набуває позиції врівень з фронтальною поверхнею 3a (Фіг. 12) напрямного пристрою 3. Потім механізм просування закривається (Фіг. 1). При розкритому затискному пристосуванні 2 стрижневий матеріал R просувають на задану відстань за допомогою механізму просування 1, таким чином, щоб ведучий кінець R1 стрижневого матеріалу R виступає у фасонний штамп 4 (Фіг. 2). Потім затискне пристосування 2 закривається, таким чином, щоб стрижневий матеріал R був зафіксований в осьовому напрямку, а також виключалася можливість його обертання (Фіг. 3). Потім обтискний пристрій 5 притискають до стрижневого матеріалу R, таким чином, щоб ведучий кінець R1 стрижневого матеріалу був спресований у диск S (Фіг. 4). Після цього обтискний пристрій 5 знову відводять (Фіг. 5). Наступною операцією є зміна штампів, і обтискний пристрій 5 замінюють на штампувальний пристрій 6 (Фіг. 6). Як буде описано більш детально згодом з посиланням на Фігури 14 та 15, для цього може бути передбачений карусельний штамп, який включає як обтискний пристрій 5, так і штампувальний пристрій 6. Переміщення для заміни двох інструментів 5 та 6 та необхідний для цього привідний механізм символічно показано стрілкою 70 на Фігурах 6 та 12. На наступному етапі штампувальний пристрій 6 подовжньо переміщують у напрямку стрижневого матеріалу R (Фіг. 7). У процесі його просування штампувальний пуансон 61 проникає у диск S, таким чином, започатковуючи процес екструзії. Таким чином, штампувальний пристрій 6 функціонує як засіб проникнення для осьового проникнення у диск S. Матеріал середини диска Ks, який витискається штампувальним пуансоном 61, переміщується у простір між внутрішньою окружною стінкою фасонного штампа 4 та штампувальним пуансоном 61 під час проникнення. Коли штампувальний пуансон 61 досягає кінцевої позиції його фронтальна поверхня 61a в осьовому напрямку перебуває точно навпроти фронтальної поверхні 3a нерухомого напрямного пристрою 3 (Фіг. 8). З матеріалу у фасонному штампі 4 утворюється складнопрофільна деталь F, яка має бути сформована, яка на цьому етапі способу ще є приєднаною до решти стрижневого матеріалу R через тонку окружну пластинку. До штампувальної гільзи 62 прикладається осьова сила, яка притискає її до стрижневого матеріалу R, таким чином, створюючи стан стискного напруження у складнопрофільній деталі F. Величину сили осьового стискання вибирають таким чином, щоб вона забезпечувала достатнє заповнення форми у периферійних зонах фасонного штампа 4, і, у разі осесиметричних складнопрофільних деталей F, таким чином, щоб створювалася достатня сила тертя на суміжних стінках фасонного штампа 4 та штампувального пристрою 6 для забезпечення можливості відокремлення складнопрофільної деталі шляхом крутіння. Згідно з важливим аспектом винаходу, фасонний штамп 4 є побудованим з певною пружністю у радіальному напрямку через вибір прийнятного матеріалу або інші заходи. В результаті створюється міцне фрикційне з’єднання між фасонним штампом 4 та складнопрофільною деталлю F під тиском з одного боку і складнопрофільною деталлю F та штампувальним пуансоном 61 з іншого боку. Це міцне фрикційне з’єднання є дуже важливим для наступних етапів процесу. Спочатку штампувальний пуансон 61 відводять на коротку відстань, причому штампувальна гільза 62 залишається нерухомою і підданою дії сили стискання (Фіг. 9). Ця сила прикладається привідним засобом, символічно позначеним стрілкою 63 (Фіг. 7). Потім складнопрофільну деталь F відокремлюють від решти стрижневого матеріалу R (Фіг. 10). Згідно з однією з найбільш важливих особливостей винаходу, це відокремлення здійснюється через крутне зрізання. Для цього фасонний штамп 4 та штампувальний пристрій 6 разом зі складнопрофільною деталлю F, зафіксовані шляхом фрикційної фіксації між ними, обертають навколо осі A (нерухомо затиснутої) решти стрижневого матеріалу R відносно неї. 5 UA 105247 C2 5 10 15 20 25 30 35 40 45 50 Обертання забезпечується привідним засобом, символічно позначеним на фігурі стрілкою 80. Під час цього обертання окружна пластинка, яка з’єднує складнопрофільну деталь F з рештою стрижневого матеріалу R, зрізається. Як показано у збільшених деталях на Фігурах 16 та 17, на ведучому кінці решти стрижневого матеріалу R утворюється невелика фаска через крутне зрізання, але це має значно менший вплив на наступні процеси подальшого формування, ніж нерівності, які утворюються при традиційному формуванні та відокремленні. Перед крутінням фасонний штамп 4 також може бути дещо відведений в осьовому напрямку, так само, як штампувальний пуансон 61, таким чином, щоб він більше не контактував з фронтальною поверхнею 3a нерухомого напрямного пристрою 3, і створювалося менше опору його обертанню. На наступному етапі штампувальний пристрій 6 знову переміщується в його вихідну позицію (Фігури 11 та 12). Потім відокремлену складнопрофільну деталь F переміщують до іншого місця з позиції формування перпендикулярно напрямкові осі і, наприклад, переміщують до наступного пункту обробки. У цьому контексті складнопрофільна деталь F в оптимальному варіанті залишається всередині фасонного штампа 4 і переміщується з позиції формування разом зі штампом. Як описується більш детально з посиланням на Фігури 14 та 15, може бути передбачений карусельний штамп, який включає кілька фасонних штампів. Переміщення для виймання складнопрофільної деталі F (розташованої у фасонному штампі 4) та привідний засіб, який для нього вимагається, символічно позначаються стрілкою 90 на Фіг. 12. Одночасно з вийманням фасонного штампа 4, який містить складнопрофільну деталь F, він замінюється новим, порожнім фасонним штампом 4 (Фігури 12 та 13). І нарешті, здійснюють операцію заміни штампа, при якій штампувальний пристрій 6 замінюється на обтискний пристрій 5 (Фігури 12 та 13). На останньому етапі способу механізм просування 1 розкривається й відводиться в осьовому напрямку на довжину ходу, а потім знову закривається (Фігури 12 та 13). Цим завершується цикл процесу, і пристрій є готовим до наступного циклу процесу згідно з попередніми поясненнями на Фігурах 1-13. Цикли процесу повторюють, доки довжина стрижневого матеріалу R, що залишився, не стає недостатньою для продовження процесу. Як було зазначено вище, обтискний пристрій 5 та штампувальний пристрій 6 з одного боку та фасонні штампи 4 з іншого боку в оптимальному варіанті розташовуються у карусельних пристроях. Це схематично пояснюється на Фігурах 14 та 15. Карусельний штамп 110 тримається з можливістю обертання у рамі верстата 100 і приводиться в обертальний рух привідними засобами, які на фігурі не показуються. Обертальний карусельний штамп 120 розташовується в осьовому напрямку навпроти нього і на відстані від нього і також приводиться в обертальний рух не показаними на фігурі привідними засобами. Напрямки руху обох карусельних пристроїв 110 та 120 та привідні засоби, необхідні для обертального руху, позначаються на Фіг. 15 стрілками 70 та 90, які раніше не показувалися на Фігурах 6 та 12. Також, як і на попередній Фіг. 10, на Фіг. 15 стрілка 80 показує, яким чином фасонний штамп 4 та штампувальний пристрій 6 можуть обертатися разом зі складнопрофільною деталлю F, затиснутою між ними. Як уже було згадано раніше, в принципі затискне пристосування 2 може бути сконструйоване на зразок затискного патрона, у якому певна кількість затискних деталей зачеплюється зі стрижневим матеріалом по його окружності. Однак, затискні патрони цього типу створюють певні труднощі. Для забезпечення можливості прикладання повного затискного зусилля необхідно забезпечити невеликий зазор між затискними деталями, оскільки інакше можливість нерівномірної товщини стрижневого матеріалу, яка не може бути виключена, перешкоджає прикладанню визначеного затискного зусилля у разі, коли губки входять у контакт одна з одною. Однак при описаних вище операціях обтискання та штампування у матеріалі створюється стан напруження, який поширюється досить далеко перед зоною формування і штовхає цей матеріал у зазор, який залишився між затискними деталями. Матеріал, стиснутий між розділеними у подовжньому напрямку затискними деталями, може перешкоджати або навіть запобігати просуванню стрижневого матеріалу вперед. Ці труднощі, які є особливо критичними для способів гарячого формування, можуть бути подолані завдяки оптимальній конфігурації затискного пристосування 2, як описується нижче. Згідно з оптимальним варіантом втілення, затискне пристосування 2 включає напрямну трубу 22, внутрішні розміри якої відповідають зовнішній формі поперечного розрізу стрижневого матеріалу R, та затискні губки 23, розташовані навколо її окружності і паралельно її осі, причому ці затискні губки можуть переміщуватися практично без вільного ходу, але радіально всередину та назовні у паралельних осі прорізах 24 у напрямній трубі 22, таким чином, щоб вони могли у радіальному напрямку справляти тиск на стрижневий матеріал R через прикладання зовнішньої 6 UA 105247 C2 сили. Поверхні затискних губок 23, орієнтовані у напрямку стрижневого матеріалу R, мають утворення, що збільшують тертя, наприклад, ребра 25, для збільшення затискного ефекту. У цій оптимальній конфігурації затискного пристосування, затискальний шлях губок не обмежується, і оскільки губки входять практично без вільного ходу у прорізи у напрямній трубі, зазору, через який міг би бути виштовхнутий матеріал, не залишається. ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 1. Спосіб виготовлення складнопрофільної деталі (F), оснащеної наскрізним отвором, згідно з яким стрижневий матеріал (R) просувають на визначену довжину у напрямку його подовжньої протяжності у фасонний штамп (4), внутрішня окружна стінка якого обмежує зовнішню окружність складнопрофільної деталі (F), яка має бути виготовлена, через нерухомий напрямний пристрій (3), який має таку саму форму поперечного розрізу, що й стрижневий матеріал (R), частину стрижневого матеріалу (R), яка перебуває всередині фасонного штампа (4), піддають проникненню в осьовому напрямку а потім відокремлюють від решти стрижневого матеріалу (R), і виготовлену таким чином складнопрофільну деталь (F) потім переміщують до іншого місця, причому стрижневий матеріал (R) фіксують в осьовому напрямку після просування у фасонний штамп (4), частину стрижневого матеріалу (R), що розташована всередині фасонного штампа (4) піддають проникненню в осьовому напрямку і водночас піддають ударному видавлюванню принаймні одним штампувальним пристроєм (6), причому витіснений матеріал проходить між принаймні одним штампувальним пристроєм (6) та внутрішньою окружною стінкою фасонного штампа (4), і утворену таким чином складнопрофільну деталь (F), розташовану всередині фасонного штампа (4), обертають співвісно відносно решти стрижневого матеріалу (R) разом з фасонним штампом (4), який оточує її, та принаймні одним штампувальним пристроєм (6), і складнопрофільну деталь (F) таким чином відокремлюють від решти стрижневого матеріалу. 2. Спосіб за п. 1, який відрізняється тим, що кінцеву частину (R1) стрижневого матеріалу (R), розташовану всередині фасонного штампа (4), після просування стрижневого матеріалу (R) у фасонний штамп (4), обтискають в осьовому напрямку принаймні одним обтискним пристроєм (5) тоді, як стрижневий матеріал (R) фіксують в осьовому напрямку і, таким чином, вона набуває форми диска (S), окружність якого обмежується фасонним штампом (4), і в який потім в осьовому напрямку проникає принаймні один штампувальний пристрій (6). 3. Спосіб за будь-яким з попередніх пп., який відрізняється тим, що частина стрижневого матеріалу (R), розташована у фасонному штампі (4), зазнає не повного проникнення, а в оптимальному варіанті лише на 98-99 % його осьової товщини, з боку принаймні одного штампувального пристрою (6), таким чином, щоб складнопрофільна деталь (F) до її відокремлення спочатку залишалася приєднаною до решти стрижневого матеріалу (R) через тонку окружну пластинку. 4. Спосіб за будь-яким з попередніх пп., який відрізняється тим, що фасонний штамп (4) є побудованим з певною пружністю у радіальному напрямку. 5. Спосіб за будь-яким з попередніх пп., який відрізняється тим, що складнопрофільну деталь (F) піддають дії сили осьового стискання під час відокремлення від решти стрижневого матеріалу (R). 6. Спосіб за будь-яким з попередніх пп., який відрізняється тим, що стрижневий матеріал (R) фіксують нерухомим затискним пристосуванням (2), яке може розкриватися й закриватися і зачіплюється по окружності зі стрижневим матеріалом. 7. Спосіб за будь-яким з попередніх пп., який відрізняється тим, що стрижневий матеріал (R) просувається у фасонний штамп (4) механізмом просування (1), який може переміщуватися привідними засобами назад і вперед у подовжньому напрямку, може розкриватися й закриватися і зачіплюється по окружності зі стрижневим матеріалом. 8. Спосіб за будь-яким з попередніх пп., який відрізняється тим, що складнопрофільну деталь (F) переміщують до іншого місця у фасонному штампі (4), причому для цього фасонний штамп (4) в оптимальному варіанті відсувають від стрижневого матеріалу разом зі складнопрофільною деталлю (F), спочатку у напрямку, а потім перпендикулярно напрямкові подовжньої протяжності решти стрижневого матеріалу. 9. Пристрій для здійснення способу за п. 1, який відрізняється тим, що включає просувальні засоби (1) та фіксуючі засоби (2) для стрижневого матеріалу (R), напрямний пристрій (3) для стрижневого матеріалу, фасонний штамп (4) та засоби проникнення (6) для осьового проникнення у частину стрижневого матеріалу (R), який розташовується у фасонному штампі (4), причому пристрій має привідні засоби (80), за допомогою яких фасонний штамп (4), 7 UA 105247 C2 5 10 15 20 25 30 включаючи частину стрижневого матеріалу (R), яка в ньому міститься і яка після осьового проникнення стає складнопрофільною деталлю (F), та решта стрижневого матеріалу (R) можуть обертатися відносно одне одного, причому складнопрофільна деталь (F) може відокремлюватися від решти стрижневого матеріалу (R) через крутне зрізання. 10. Пристрій за п. 9, який відрізняється тим, що має принаймні один обтискний пристрій (5) для осьового обтискання та формування кінцевої частини (R1) стрижневого матеріалу (R), розташованого у фасонному штампі (4). 11. Пристрій за п. 9 або 10, який відрізняється тим, що засоби проникнення включають штампувальний пристрій (6), оснащений штампувальним пуансоном (61) та штампувальною гільзою (62), що оточує пуансон, і тим, що складнопрофільна деталь (F), розташована всередині фасонного штампа (4), може піддаватися дії сили осьового стискання через штампувальну гільзу (62). 12. Пристрій за будь-яким з пп. 9-11, який відрізняється тим, що фасонний штамп (4) є побудованим з певною пружністю у радіальному напрямку. 13. Пристрій за будь-яким з пп. 9-12, який відрізняється тим, що фіксуючі засоби для стрижневого матеріалу (R) включають нерухоме затискне пристосування (2), яке може розкриватися й закриватися й зачіплюється зі стрижневим матеріалом (R) по його окружності. 14. Пристрій за п. 13, який відрізняється тим, що затискне пристосування (2) має напрямну трубу (22), внутрішні розміри якої є пристосованими до зовнішньої форми поперечного розрізу стрижневого матеріалу (R), та затискні губки (23), які є орієнтованими паралельно його осі й розташовуються навколо його окружності, причому ці затискні губки можуть переміщуватися практично без вільного ходу, але радіально всередину та назовні у паралельних осі прорізах (24) у напрямній трубі (22), таким чином, щоб вони могли справляти тиск на стрижневий матеріал (R) через прикладання зовнішньої сили, і затискні губки (23) в оптимальному варіанті оснащено утвореннями, що збільшують тертя, зокрема, ребрами (25), на сторонах губок, орієнтованих до стрижневого матеріалу (R). 15. Пристрій за будь-яким з пп. 9-14, який відрізняється тим, що фасонний штамп (4) може відводитися від напрямного пристрою перпендикулярно подовжній протяжності стрижневого матеріалу (R). 16. Пристрій за будь-яким з пп. 9-15, який відрізняється тим, що є оснащеним карусельним штампом (110), у якому розташовуються два або більше фасонних штампів (4), які у разі потреби можуть розташовуватися співвісно навпроти напрямного пристрою (3) за допомогою карусельного штампа. 8 UA 105247 C2 9 UA 105247 C2 10 UA 105247 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Автори англійськоюBurgin, Christian, Christoffel, Thomas, Matt, Andreas, Stemmelin, Patrick, Vulcan, Mihai

Автори російськоюБюргин Кристиан, Кристоффель Томас, Матт Андреас, Стеммелен Патрик, Вулкан Михай

МПК / Мітки

МПК: B23D 23/04, B21K 1/00

Мітки: оснащеної, складнопрофільної, виготовлення, спосіб, отвором, наскрізним, деталі

Код посилання

<a href="https://ua.patents.su/13-105247-sposib-vigotovlennya-skladnoprofilno-detali-osnashheno-naskriznim-otvorom.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення складнопрофільної деталі, оснащеної наскрізним отвором</a>

Попередній патент: Робоче обладнання котка

Наступний патент: Спосіб отримання фотовольтаїчних кремнієвих структур

Випадковий патент: Парогазова установка з котлом-утилізатором