Спосіб одержання поверхневого покриття зі змінним коефіцієнтом пропускання та електрооптичний пристрій, який містить поверхневе покриття зі змінним коефіцієнтом пропускання

Номер патенту: 105521

Опубліковано: 26.05.2014

Автори: Ярвекюлг Мартін, Саал Крістьян, Лихмус Рюнно, Кінк Ілмар, Лихмус Антс, Тімуск Мартін

Формула / Реферат

1. Спосіб одержання поверхневого покриття зі змінним під впливом електричного поля коефіцієнтом пропускання, який включає етапи диспергування часточок рідкого кристалу в попереднику, що здатний гідролізуватись і полімеризуватись, де воду і кислоту додають до попередника під час накладання поверхневого покриття.

2. Спосіб за п. 1, в якому один або два попередники вибираються так, щоб утворити кислоту в результаті хімічної реакції у відповідному попереднику під час накладання покриття.

3. Спосіб за будь-яким з пп. 1, 2, в якому гомогенну суміш попередника, що здатний гідролізуватись і полімеризуватись, і рідкого кристалу піддають опромінюванню, наприклад ультрафіолетовому опромінюванню, під час напилювання для підвищення швидкості реакції.

4. Спосіб за будь-яким з пп. 1-3, в якому рідкокристалічний матеріал диспергують в попереднику, що здатний гідролізуватись і полімеризуватись, у формі твердих часточок.

5. Спосіб за будь-яким з пп. 1-4, в якому рідкий кристал в рідкій фазі змішують з барвником, після чого рідкий кристал перетворюють на порошкоподібну форму і далі рідкий кристал, доповнений барвником, диспергують в попереднику, що здатний гідролізуватись і полімеризуватись, у формі твердих часточок.

6. Спосіб за п. 4, в якому рідкокристалічний матеріал диспергують в попереднику, що здатний гідролізуватись і полімеризуватись, у формі твердих часточок, попередньо змішавши цей попередник з барвником.

7. Спосіб за п. 6, в якому електропровідну і прозору плівку, виготовлену з металу завтовшки від 3 до 15 нм, накладають до і після напилювання попередника на субстрат.

8. Спосіб за п. 7, в якому шар металу накладається на субстрат з використанням вакуумної технології.

9. Спосіб за п. 7, в якому шар металу накладають на субстрат з використанням хімічної реакції, наприклад реакції срібного дзеркала.

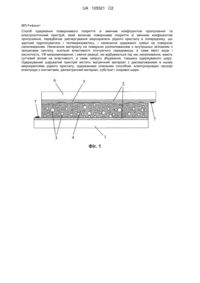

10. Шаруватий пристрій зі змінною прозорістю, який містить принаймні один субстрат, принаймні два електроди, які забезпечені контактами, принаймні один матричний шар з диспергованими часточками рідкого кристалу, який готується способом за пп. 1-6, принаймні один шар діелектричного матеріалу (наприклад, органічної смоли) і покривний шар, що накладені один на одного, який характеризується таким приготуванням матриці, що вона містить часточки рідкого кристалу, між прозорим електродом і діелектричною плівкою, тоді як частина між прозорим електродом і діелектричним матеріалом частково містить матрицю, що включає часточки рідкого кристалу, і частково містить матеріал, що не є електропровідним і не містить часточок рідкого кристалу.

11. Шаруватий пристрій за п. 10, в якому принаймні один покривний шар механічно незв'язаний з накладеними один на одного шарами.

12. Шаруватий пристрій за п. 10, в якому принаймні один електрод є розміщеним безпосередньо на матриці.

13. Шаруватий пристрій за п. 10, в якому склад матеріалу, що не є електропровідним, є таким самим, як склад матричного матеріалу, що містить часточки рідкого кристалу.

14. Шаруватий пристрій за п. 10, в якому плівкою, що не є електропровідною, є органічна смола.

15. Шаруватий пристрій за будь-яким з пп. 10-12, в якому кілька шаруватих структур є накладеними між субстратом і покривним шаром, а електропровідні і прозорі шари мають контакти в кожному шарі, до яких незалежно може прикладатись електрична напруга, причому різні шари можуть мати спільний контакт, наприклад, для заземлення.

16. Шаруватий пристрій за п. 10, в якому шарувата структура нанесена на обидва боки субстрату.

17. Шаруватий пристрій за п. 10, в якому електропровідна і прозора плівка виготовляється з металу завтовшки від 3 до 15 нм.

18. Шаруватий пристрій за п. 10, в якому електропровідним і прозорим шаром є рідина, наприклад електроліт або електропровідний полімер.

Текст

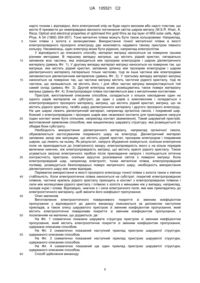

Реферат: Спосіб одержання поверхневого покриття зі змінним коефіцієнтом пропускання та електрооптичний пристрій, який включає поверхневе покриття зі змінним коефіцієнтом пропускання, передбачає диспергування мікрокрапель рідкого кристалу в попереднику, що здатний гідролізуватись і полімеризуватись, і нанесення одержаної суміші на поверхню напилюванням. Нанесення матеріалу на поверхню розпилюванням є внутрішньо зв'язаним з процесами синтезу, оскільки властивості оточуючого середовища, а саме вміст води і кислотність, УФ випромінювання, і хімічні реакції, які відбуваються під час напилювання, мають суттєвий вплив на властивості, а саме напругу збудження, товщину одержуваного шару. Одержуваний шаруватий пристрій містить матричний матеріал з диспергованими в ньому мікрокраплями рідкого кристалу, одержаними описаним способом, електропровідні прозорі електроди з контактами, діелектричний матеріал, субстрат і покривні шари. UA 105521 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки Даний винахід стосується галузі хімічної технології і оптики, а точніше одержання електрооптичного покриття, переважно зі змінним коефіцієнтом пропускання, методом зольгелевої технології, і включає диспергування рідкокристалічних мікрокрапель в попередниках, що піддаються гідролізу і полімеризації, в результаті чого одержується композитний матеріал, з коефіцієнтом пропускання світла, який змінюється при прикладанні електричного поля. Електрооптичний матеріал, виготовлений цим способом, називається рідким кристалом, диспергованим в гелі-склі (далі використовується скорочення GDLC). Рівень техніки Електрооптичні матеріали - це матеріали з оптичними властивостями, які можуть змінюватись під впливом електричного поля. Існують два типи електрооптичних матеріалів з дуже схожим принципом роботи, але з концептуально різними технологічними процесами одержання і попередниками. В 1985 році було зроблене відкриття, що полімерний матеріал з диспергованими в ньому рідкими кристалами у вигляді мікрокрапель може мати електрооптичні властивості. Такий матеріал називається рідким кристалом, диспергованим в полімері, або PDLC. (J. L. Fergason, Polymer encapsulated nematic liquid crystals for display as light control applications, SID Int. Symp. Digest Technol. Papers 16 (1985)). Матеріали PDLC також виготовляються промисловим способом. Матеріали PDLC є композитними плівками, де кристали мікро-розміру нематичних рідких кристалів є диспергованими в органічній полімерній матриці. Краплі рідкого кристалу локалізуються в матриці випадковим чином, а їх діаметр є близьким до довжини хвилі видимого світла, що викликає сильне розсіювання світла у видимому спектрі. Механізм утворення крапель рідкого кристалу має у своїй основі розділення фаз, яке відбувається в гомогенній суміші полімерного попередника і рідкого кристалу. Розділення фаз може індукуватись полімеризацією, зниженням температури (індукованим температурою розділення фаз) або випаровуванням розчинника з розчину (індукованим розчинником розділення фаз). Матеріали PDLC виготовляються промисловим способом, але їх головними недоліками є недостатня фотостабільність (наприклад, розкладання матриці під впливом УФ випромінювання), обмежений вибір попередників і висока вартість. Матеріали PDLC заслуговують згадування в контексті даного винаходу тільки тому, що в ході пошуку альтернатив матеріалам PDLC в 1991 році було встановлено, що матеріали з подібним принципом роботи, в яких краплі рідких кристалів локалізуються всередині твердої матриці, можуть одержуватись також методом золь-гелевої технології (D. Levy, C. J. Serna, J. M. Otón, Preparation of Electro-optical Active Liquid Crystal Microdomains by the Sol-Gel Process, Mat. Lett. 10(9-10) (1991) 470-476, патент ES2137065 Procedimiento de preparación de matrices vítreas con propiedades de cristales líquidos a temperatura ambient, 1999). Матеріали GDLC є класом гібридних електрооптичних плівкових матеріалів, одержуваних методом золь-гелевої технології, які являють собою тверде неорганічне скло або матрицю з органічно модифікованого неорганічного скла і рідкокристалічних мікрокрапель, диспергованих в них. Матеріал GDLC є твердою мікроемульсією, оскільки він складається з взаємно нерозчинних твердої і рідкої фаз. Завдячуючи використанню неорганічного скла в якості матриці, фотостабільність не є проблемою у випадку матеріалів GDLC. В матеріалах PDLC і GDLC електрооптичний ефект викликається розміщенням матеріалу між двома електропровідними прозорими електродами. Звичайно в якості електродів застосовуються тонкі плівки оксидів індію і олова. Коли до електродів не прикладається напруга, то, в залежності від температури і сил між молекулами рідких кристалів і граничною поверхнею матриці, орієнтація молекул рідких кристалів є різною в різних мікропорах, однак, коли прикладається електричне поле достатньої сили, молекули рідких кристалів поляризуються електрично і змінюють орієнтацію, доки середня орієнтація молекул не збіжиться з напрямком зовнішнього поля. Рідкий кристал і скляна матриця вибираються так, щоб звичайний коефіцієнт заломлення рідкого кристалу був дуже близьким до коефіцієнту заломлення скляної матриці. В цьому випадку, коли до плівки прикладається електричне поле, коефіцієнти заломлення скляної матриці і ефективний коефіцієнт заломлення рідкого кристалу збігаються, так що ніякого заломлення і розсіювання світла в матеріалі немає, і матеріал є прозорим. Коли електричне поле до матеріалу не прикладається, орієнтація молекул рідкого кристалу в різних краплях є різною через теплову енергію і сили між молекулами рідкого кристалу і поверхнями пор. В цьому випадку падаюче світло відбивається під різними кутами до орієнтації молекул рідкого кристалу в різних краплях, і коефіцієнт заломлення рідкого кристалу для конкретного променя світла не відповідає коефіцієнту заломлення скляної матриці. Як результат, відбувається заломлення світла і світло розсіюється. 1 UA 105521 C2 5 10 15 20 25 30 35 40 45 50 55 60 Для того, щоб максимізувати оптичний контраст матеріалу, коефіцієнт заломлення матриці має бути рівним коефіцієнту заломлення нематичного рідкого кристалу в напрямку його ізотропної вісі. Однак останній, як правило, є значно вищим ніж коефіцієнт заломлення звичайного силікатного скла (~1,43), яке одержується з використанням найбільш поширених золь-гелевих попередників - алкоксидів кремнію. Підвищення коефіцієнту заломлення матриці до необхідного рівня досягається використанням в якості попередників алкоксидів інших металів, оксиди яких мають високий коефіцієнт заломлення, або змішуванням їх з іншими алкоксидами, наприклад з силанами. Одним з попередників, використовуваних в суміші з силанами для підвищення коефіцієнту заломлення матриці, є етоксид титану Ti(OCH2CH3)4. (Win-Pin Chang, Wha-Tzong Whang, Jaw-Ching Wong, Electrooptic Characteristics of amino-gelglass-dispersed liquid crystal and its matrix formation, Jpn. J. Appl. Phys. 34 (1995) 1888-1894, патент US5702636 Gel-glass dispersed liquid crystals). Недоліком цього методу є та обставина, що процес приготування матеріалу повинен здійснюватись в спеціальній камері з контрольованою вологістю. Знаходить використання також етоксид барію Ba(OC2H4OC2H5) (M. Hori, M. Toki, Electro-optical properties of inorganic oxide/liquid crystal composite film by sol-gel process, Journal of Sol-Gel Science and Technology 19 (2000) 349-352). В цьому випадку для одержання крапель рідкого кристалу в матриці з твердого скла спочатку готували пористу матрицю з необхідним коефіцієнтом заломлення, а рідкий кристал вводили в пори за допомогою вакуумної інфільтрації, замість того, щоб одержувати краплі рідкого кристалу в матриці безпосередньо через розділення фаз з гомогенної суміші попередника на основі алкоксиду і рідкого кристалу (як було в методах, описаних раніше). Цей останній метод є складним, оскільки він передбачає багато етапів і вимагає застосування вакууму, що робить його відносно дорогим. В той самий час, це описане технічне рішення є тільки віддаленим аналогом даного винаходу. Технологія доведення коефіцієнту заломлення матриці до необхідної величини є вкрай складною через ту обставину, що відповідні сполуки (алкоксиди титану, цирконію, гафнію, олова, стронцію та інших подібних металів) мають дуже високу реактивну здатність. Швидкість реакцій гідролізу і полімеризації цих сполук на порядок величини більша, ніж швидкість відповідних реакцій алкоксидів кремнію. Як результат високої швидкості реакції, процес відділення фази рідкого кристалу, який вимагає певної швидкості застигання матеріалу, щоб могли утворитись краплі рідкого кристалу оптимального розміру, сильно порушується. Існуючий рівень знань в цій технологічній галузі не забезпечує такого вирішення цієї проблеми, яке могло б гарантувати простоту процесу, необхідну для промислового виготовлення подібного матеріалу. Даний винахід вирішує цю проблему. Коефіцієнт заломлення матеріалу, одержаного золь-гелевим методом, можна також підвищити шляхом додавання в матрицю сполук, що містять ароматичні кільця (M. Oubaha, R. Copperwhite, B.Murphy, B. Kolodziejczyk, H. Barry, K. O’Dwyer, B.D. MacCraith, Development of photo-patternable organo-mineral hybrid films from the sol-gel condensation of alkoxysilanes, Thin Solid Films 510 (2006) 334-338), наприклад фенілтриетоксисилану як одного з попередників. Такий підхід не підходить для ситуацій, коли необхідно досягти значень діелектричної константи, електропровідності або пористості матеріалу матриці, які не можуть бути досягнуті при використанні алкоксидів, що містять ароматичне кільце. Даний винахід вирішує цю проблему. Електрооптичного ефекту можна також досягти, не підганяючи коефіцієнти заломлення матриці і рідкого кристалу (WO2007104818A1 Preparation of variable-transmittance coatings and assembled GDLC electro-optical devices), але з чисто фізичних причин зміна коефіцієнта пропускання шляхом прикладання електричного поля тоді є меншою, ніж могла б бути, якби відповідні коефіцієнти заломлення були однаковими. До того ж, необхідність в підгонці звичайних коефіцієнтів заломлення рідкого кристалу і матриці є меншою, коли концентрація крапель рідкого кристалу є дуже високою, так щоб відстань між краплями рідкого кристалу була меншою, ніж довжина хвилі світла (Paul S. Drzaic, Liquid Crystal Dispersions, World Scientific, Teaneck, NJ, 1995), і товщина плівки є малою. В застосуваннях, де ці умови не виконуються, приведення коефіцієнту заломлення матриці до необхідної величини має вирішальне значення. З точки зору застосування дуже важливим параметром матеріалу є напруга збудження, яка необхідна для переключення плівки одиничної товщини з непрозорого стану на прозорий. Одним з суттєвих чинників, який впливає на напругу збудження, є сила прикріплення молекул рідкого кристалу до поверхні пори. Сили прикріплення і, відповідно, напруга збудження для даного матеріалу модифікуються шляхом хімічної функціоналізації, для якої використовуються такі попередники, як органічно модифіковані алкоксиди, групи яких, що не гідролізуються, залишаються на поверхні пор (M. Zayat, D. Levy, Surface Organic Modifications and the 2 UA 105521 C2 5 10 15 20 25 30 35 40 45 50 55 60 Performance of Sol-Gel Derived Gel-Glass Dispersed Liquid Crystals (GDLCs), Chem. Mater. 15 (2003) 2122-2128 та патентна заявка WO2007104818A1 Preparation of variable-transmittance coatings and assembled GDLC electrooptical devices). Напругу збудження можна також знизити шляхом підвищення електропровідності і діелектричної константи матриці (Win-Pin Chang, Wha-Tzong Whang, Jaw-Ching Wong, Electrooptic Characteristics of amino-gel-glass-dispersed liquid crystal and its matrix formation, Jpn. J. Appl. Phys. 34 (1995) 1888-1894, M. Hori, M. Toki, Electro-optical properties of inorganic oxide/liquid crystal composite film by sol-gel process, Journal of Sol-Gel Science and Technology 19 (2000) 349352). Даний винахід описує новий спосіб зниження напруги збудження шляхом забезпечення зменшення шорсткості поверхні матриці, що інкапсулює краплі рідкого кристалу. З точки зору суті вирішеної проблеми найближчим рішенням (прототипом) до запропонованого тут рішення є WO2007104818A1 Preparation of variable-transmittance coatings and assembled GDLC electrooptical devices, де рідкокристалічний матеріал, диспергований в гель-склі, одержується змішуванням алкоксидів, що піддаються гідролізу, а потім полімеризуються, води, кислоти і рідкого кристалу у відповідному співвідношенні. Найважливішими моментами в контролюванні технологічного процесу у відповідному способі є кількість розчинника і його склад, вибір сполук-попередників з урахуванням їх реактивної здатності і додавання дуже точної кількості азотної кислоти, яка виконує роль каталізатору в реакціях гідролізу і полімеризації. Суттєвим недоліком цього способу є обмежений термін зберігання золю. Останнє є обумовленим присутністю каталізатору в попереднику навіть тоді, коли процедура покриття не здійснюється. Короткий термін стабільності приготовленого попередника утруднює промислове виготовлення матеріалу, особливо у випадку, коли процедури синтезу і нанесення покриття не здійснюються послідовно в одному і тому ж місці. В контексті даного винаходу попередником, який використовується для покриття, є суміш алкоксидів, що є до 70% гідролізованою, містить один або кілька різних розчинників, які утворились внаслідок хімічних реакцій або спеціально додані, рідкий кристал, гомогенно розчинений або у формі емульсії або суспензії, та різні добавки (наприклад, барвники, наноструктури). У випадку більш високого ступеня гідролізу властивості попередника поступово погіршуються, і нанесення такого матеріалу на субстрат у вигляді однорідної плівки утруднюється через надто високу в’язкість попередника. Даний винахід можна застосувати у масовому виробництві для одержання поверхневих покриттів зі змінним під впливом електричного поля коефіцієнтом пропускання. На відміну від прототипу, у випадку даного винаходу немає обмеження щодо терміну зберігання попередника через присутність каталізатору (кислоти). Потенційно, це може зробити технологічний процес більш економічним, оскільки попередник можна готувати великими партіями. З метою розробки аналога рідкокристалічного дисплея (РКД) були виготовлені матеріали GDLC з додаванням барвника (D. Levy, F. Del Monte, X.Quintana, J.M. Oto´n, Color Displays with Gel-Glass Dispersed Liquid Crystals, Journal of Sol-Gel Science and Technology 8 (1997) 10631066). Перевагою такого дисплея була б відсутність поляризаторів, але ця технологія також страждає від проблеми контамінації барвником, яка досі не подолана. Неминучим при цьому способі є те, що, коли до однієї з фаз GDLC (матриця або рідкий кристал) додається барвник, він є присутнім певною мірою також в іншій (рідкому кристалі або матриці, відповідно). Даний винахід вирішує цю проблему, забезпечуючи можливість додавання рідкого кристалу в матрицю у формі твердих часточок; при цьому рідкий кристал попередньо змішується з барвником в рідкій фазі. Суть винаходу Предметом цього винаходу є спосіб одержання покриття зі змінним під впливом електричного поля коефіцієнтом пропускання, який включає диспергування часточок рідкого кристалу в попереднику, який гідролізується і полімеризується і який є придатним для одержання електрооптичного покриття і покривання поверхонь різної форми. Описаний спосіб об’єднує одержання матеріалу зі змінним під впливом електричного поля коефіцієнтом пропускання для покриття поверхонь і його нанесення на поверхню (наприклад, при виготовленні віконного скла зі змінним під впливом електричного поля коефіцієнтом пропускання), де процес нанесення матеріалу на поверхню нерозривно пов’язаний з процесами синтезу матеріалу GDLC. Спосіб, що заявляється, описує нове вирішення методики додавання води і методики одночасного додавання води і каталізатору до суміші попередників, що піддаються гідролізу і полімеризації, щоб одержати покриття зі змінним коефіцієнтом пропускання. Даний винахід описує рішення для одержання покриття зі змінним коефіцієнтом пропускання на великих 3 UA 105521 C2 5 10 15 20 25 30 35 40 45 50 55 60 площах субстрату. Для досягнення мети даного винаходу разом змішуються різні алкоксиди, рідкий кристал і відповідна кількість розчинника. Після цього одержаний матеріал через середовище/атмосферу водяної пари з певною кислотністю напиляють на субстрат (наприклад, кварц, силікатне скло), який покривається шаром, що є електропровідним, але прозорим у видимому діапазоні. Під час руху через вологе і кислотне середовище здійснюються реакції гідролізу і полімеризації алкоксидів і випаровування розчинників. Ці процеси продовжуються також на поверхні субстрату. В ході напилювання струмінь газу-носія індукує знижений тиск в ємності з приготовленою сумішшю і несе з собою рідку суміш. Газом-носієм може бути сухий газ (наприклад, чистий аргон або азот) або певна суміш газів з визначеною вологістю (наприклад, повітря). Щоб підвищити ефективність цього процесу під час періоду, коли суміш вже залишила пристрій для напилювання, але ще не досягла поверхні, суміш піддається опромінюванню (наприклад, ультрафіолетовому опромінюванню) для збільшення швидкості реакції. Алкоксиди, які в результаті процесів гідролізу і полімеризації утворюють тверду скляну матрицю, вибираються так, щоб каталізатор (кислота) утворювався в суміші також через гідроліз алкоксидних сполук, тобто в контакті з водою. З цією метою однією з використовуваних сполук-попередників може бути, наприклад, триметилхлорсилан, який дає один моль соляної кислоти на реакцію одного молю алкоксиду і одного молю води. Коли використовуються такі попередники, попередники, що гідролізуються і полімеризуються, вступають в контакт з каталізатором, коли суміш наноситься на поверхню, рухаючись через підкислену водяну пару. Каталізуюча кислота утворюється також в суміші попередників через реакцію між алкоксидом (алкоксидами) і водяною парою. Такий спосіб додавання каталізуючої кислоти і води в ході одержання покриття дає можливість контролювати швидкість процесів гідролізу і полімеризації алкоксидів і відносну різницю в часі між початковими точками цих процесів в широкому діапазоні і тим самим дає можливість регулювати властивості одержуваного матеріалу (розмір крапель рідкого кристалу і характер розподілення крапель). Рідкий кристал змішується з попередниками, що гідролізуються і полімеризуються, двома різними способами. В першому випадку рідкий кристал змішується як рідка фаза, тобто змішуванням рідкого кристалу з сумішшю алкоксидів і розчинника при кімнатній температурі одержується гомогенний розчин. В цьому випадку процеси, що приводять до розділення фаз, починаються вже в мікрокраплях гомогенної суміші ще до того, як матеріал досягає поверхні. Розділення фаз спричинюється випаровуванням розчинників і полімеризацією, що призводить до зменшення розчинності рідкого кристалу і утворення крапель рідкого кристалу. В другому випадку рідкий кристал у формі твердих часточок або порошку змішується з алкоксидами. В цьому випадку мікрокраплі рідкого кристалу в твердій формі вже є присутніми у вихідній суміші до напилювання матеріалу на поверхню, ніякого розділення фаз не відбувається. Процес синтезу матеріалу здійснюється при температурі, що є нижчою ніж діапазон робочих температур одержуваного матеріалу. Рідкий кристал вибирається так, щоб температура його плавлення була вищою, ніж температура, при якій здійснюються золь-гелеві процеси. Таким рідким кристалом може бути, наприклад, 4-пентил-4-біфенілкарбонітрил або 5СВ, для якого температура фазового перетворення з твердого стану до рідкого становить приблизно 23°С (S. Sinton, A. Pines, Study of Liquid Crystal Conformation by Multiple Quantum NMR: n-pentyl Cyanobiphenyl, Chem. Phys. Lett. 76, 263-267 (1980)). Слід зазначити, що, як правило, в малому об’ємі, близько кубічного мікрометру або менше, фазове перетворення рідкого кристалу відбувається при нижчій температурі, ніж у великому об’ємі, наприклад в мілілітрі. Щоб запобігти розчиненню твердих часточок рідкого кристалу в розчині алкоксидів і розчиннику, крім використання низькотемпературного синтезу, кількість розчинника має бути мінімізованою. (Можна синтезувати матеріал навіть без додавання розчинника до алкоксидів. Крім того, слід враховувати, що розчинник утворюється також в ході хімічної реакції в суміші.) До того ж, слід використовувати алкоксиди, в яких розчинність рідкого кристалу є мінімальною. Наприклад, це може бути фенілтриетоксисилан як один з компонентів зольної суміші. У випадку додавання рідкого кристалу у формі твердих часточок цей рідкий кристал в рідкій формі спочатку змішується з барвником у відповідному співвідношенні. Потім гомогенна суміш рідкого кристалу і барвника переробляється на порошок. Щоб додати матрицю без контамінації рідкокристалічної фази, барвник спочатку змішується з алкоксидами, а вже потім додається порошок з твердих часточок чистого рідкого кристалу. Додавання твердого рідкокристалічного порошку до матеріалу забезпечує низку переваг у порівнянні з використанням процесу розділенні фаз, наприклад, крім можливості вибірково додавати тільки одну з фаз, в якості попередників можуть бути використані алкоксиди зі значно вищою реактивною здатністю (вищою швидкістю гідролізу і полімеризації), ніж звичайні сполуки 4 UA 105521 C2 5 10 15 20 25 30 35 40 45 50 55 60 кремнію. Можуть бути використані золь-гелеві попередники з оксиду титану або інших металів, які мають високі коефіцієнти заломлення, хоча це не впливає на розмір крапель рідкого кристалу. Отже, додавання рідкого кристалу в матеріал в твердій або порошкоподібній формі одночасно слугує комплексним вирішенням проблеми підвищення коефіцієнту заломлення матриці. В той самий час, мікроструктура поверхні пор в основному не залежить від вибору попередників, що утворюють матрицю, та швидкості їх реакцій, внаслідок чого ці параметри не можуть спричинити суттєве підвищення напруги збудження. В той самий час, рідкий кристал використовується повністю, оскільки, порівняно з процесом розділення фаз, де значна частина рідкого кристалу може залишитись розчиненою в скляній матриці, 100% часток рідкокристалічного порошку утворюють краплі. Відповідно, цей спосіб забезпечує економічне використання рідкого кристалу, а значить і нижчу вартість продукту. Описаний спосіб має низку переваг у порівнянні з найближчим аналогом. Частина розчинника випаровується вже під час процесу нанесення покриття, що дозволяє одержувати товстіші плівки без розтріскування, напруга збудження матеріалу, одержаного цим способом, є нижчою у порівнянні з плівкою такого самого складу, виготовленою методом центрифугування або занурення. Це обумовлюється тією обставиною, що співвідношення випаровування розчинника до полімеризації матеріалу у випадку нанесення покриття напилюванням відрізняється від, наприклад, випадку нанесення покриття центрифугуванням. Відповідно, шорсткість поверхні пор є нижчою, а значить і напруга збудження є нижчою. Перевага нанесення покриття напилюванням, використаного в даному винаході, у порівнянні з нанесенням покриття центрифугуванням виявляється у меншій витраті матеріалу. В разі нанесення покриття центрифугуванням велика частка (до 98%) матеріалу здувається з поверхні під час процедури нанесення покриття (P. Haaland, J. McKibben, M. Paradi, Fundamental Constraints on Thin Film Coatings for Flat Panel Display Manufacturing, Proceedings of the Display Manufacturing Technology Conference (San Jose:SID, 1995), 79-81). Відповідно, використання даного винаходу забезпечує поліпшену рентабельність виробництва продукції GDLC і покривання великих поверхонь. Коли рідкий кристал змішується з алкоксидами в рідкій формі, відділення фази рідкого кристалу починається ще до того, як розпилений матеріал досяг поверхні, яка покривається. До того ж, механічні напруження, присутні в гелевому матеріалі, є значно меншими порівняно з ситуацією, де розділення фаз відбувається в гомогенній суміші попередника, що гідролізується і полімеризується, і рідкого кристалу тільки після нанесення шару цієї суміші на поверхню. Ця обставина обумовлює можливість одержувати плівки більшої товщини без розтріскування матеріалу. Ще одна перевага описаного способу полягає в тому, що кислота (каталізатор) і вода додаються в ході нанесення матеріалу на поверхню, причому частина кислоти продукується в результаті хімічних реакцій в самому попереднику, коли матеріал наноситься на поверхню, зміна в’язкості розчину алкоксидів і рідкого кристалу після змішування компонентів не становить проблеми. Це значно спрощує промислове застосування запропонованого способу і контрольованість технологічного процесу. Такий спосіб є придатним для покривання великих поверхонь (наприклад, віконного скла) електрооптичними плівками, а також дозволяє виготовляти електрооптичні плівки різних малюнків і форм (наприклад, з рекламами, торговельними марками, декораціями), для чого під час процесу одержання плівки використовуються маски відповідної форми. Описаним способом виготовляється пристрій шаруватої структури (скло зі змінною прозорістю), який складається з: 1. матеріалу-субстрату, що є прозорим у видимій ділянці спектру (наприклад, силікатне скло, кварц, поліметилметакрилат або інший прозорий полімерний матеріал), 2. електроду, виготовленого з матеріалу, що є електропровідним і прозорим у видимій ділянці спектру (наприклад, оксиди індію і олова, електропровідний полімер, тонка металічна плівка, наприклад з золота завтовшки від 3 до 15 нанометрів), 3. матриці, що містить рідкий кристал (електрооптичне покриття), 4. діелектричного матеріалу, наприклад органічної смоли, 5. ще одного прозорого електроду, який у випадку матеріалу матриці є діелектричним і міг би наноситись безпосередньо на матрицю, і 6. шару, що покриває всю цю структуру (далі, покривного шару), який готується з того ж матеріалу, що й субстрат. Цей покривний шар захищає тонкі плівки від механічного пошкодження. У випадку відсутності загрози механічного пошкодження покривний шар не є необхідним, як у випадку внутрішньої поверхні подвійного склопакету. Металічний електрод завтовшки від 3 до 15 нанометрів гарантує, що шар металу не буде 5 UA 105521 C2 5 10 15 20 25 30 35 40 45 50 55 60 надто тонким і, відповідно, його електричний опір не буде надто високим або надто товстим, що могло б призвести до невиправдано високого поглинання світла шаром металу (M.S.R. Khan, A. Reza, Optical and electrical properties of optimised thin gold films as top layer of MIS solar cells, Appl. Phys. A 54 (1992) 204-207). Тонкі металічні плівки можуть бути також кольоровими. Наприклад, тонкі плівки з золота є зеленуватими. Використання тонкої металічної плівки в якості електропровідного прозорого електроду дає можливість надавати такому пристрою певного кольору. Насамкінець, один електрод може бути рідиною, наприклад електролітом. У відповідності до описаного способу, матеріал матриці наноситься на поверхню трьома різними методами. В першому випадку матриця, що містить рідкий кристал, латерально заповнює всю частину, яка знаходиться між прозорим електродом і шаром діелектричного матеріалу (дивись Фіг. 1). У другому випадку матеріал матриці наноситься на поверхню так, що матриця, яка містить рідкий кристал, заповнює ділянку між прозорим електродом і шаром діелектричного матеріалу латерально тільки частково, тоді як інша частина між електродами заповнюється діелектричним матеріалом (дивись Фіг. 2). У третьому випадку матеріал матриці наноситься на поверхню так, що частина матриці містить часточки рідкого кристалу, тоді як частина, що залишається, не містить його, і для обох частин матриці використовується той самий склад (дивись Фіг. 3). Другий електрод може розміщуватись також поверх матеріалу матриці (дивись Фіг. 4). Електропровідні плівки поставляються вже з металічними контактами. Пристрій, виготовлений описаним способом, складається з кількох накладених один на одного шарів матеріалів на субстраті, де один з шарів є комплексним і складається з електропровідного прозорого матеріалу, матриці, що містить рідкий кристал, матриці, що не містить рідкого кристалу, та/або шару діелектричного матеріалу і другого прозорого електроду. На цих шарах лежить діелектричний матеріал, наприклад органічна смола, і покривний шар. Кожний з електропровідних і прозорих шарів має незалежні контакти для прикладання напруги (один контакт може бути спільним, наприклад контакт заземлення). Такий шаруватий пристрій, виготовлений заявленим способом, має вищеописану шарувату структуру, яка розміщується по обидва боки субстрату. Необхідність використання діелектричного матеріалу, наприклад органічної смоли, обумовлюється застосуванням покривного шару на електроді. Діелектричний матеріал заповнює зазор між матрицею, що містить рідкий кристал, прозорим електродом і покривним шаром, що лежить на ньому. Як результат, напруга збудження знижується, оскільки електричне поле не прикладається до (повітряного) зазору, електропровідність якого є на кілька порядків величини нижчою, ніж електропровідність матриці, що містить краплі рідкого кристалу. Також усувається загроза електричного пробою після прикладання напруги і поліпшується оптична контрастність пристрою, оскільки відсутнє розсіювання світла з поверхні матриці. Коли електропровідний шар, наприклад електроліт, тонка металічна плівка, електропровідний полімер, розміщується безпосередньо поверх матричного шару, необхідність використання діелектричного шару між ними відпадає. Перевагою використання в якості прозорого електроду тонкої плівки з золота також є хімічна стабільність. Коли електрооптична плівка наноситься на субстрат, покритий електропровідною плівкою, частина крапель рідкого кристалу приходить в контакт з електропровідною плівкою і сили між молекулами рідкого кристалу і плівкою з золота є меншими ніж у випадку, наприклад, оксидів індію і олова. Відповідно, нижчою є і сила електричного поля, яке має прикладатись до електрооптичного матеріалу, щоб змінити його коефіцієнт пропускання. Опис малюнків Виготовлення електрооптичного поверхневого покриття зі змінним коефіцієнтом пропускання у відповідності до даного винаходу пояснюється за допомогою наступних прикладів, а також опису шаруватого пристрою зі змінним коефіцієнтом пропускання, який містить електрооптичне поверхневе покриття зі змінним коефіцієнтом пропускання, з посиланням на малюнки, що додаються, де: На Фіг. 1 схематично показана шарувата структура пристрою зі змінним коефіцієнтом пропускання, який містить електрооптичне покриття зі змінним коефіцієнтом пропускання, одержана описаним способом. На Фіг. 2 схематично показаний наступний приклад пристрою шаруватої структури, одержаного описаним способом. На Фіг. 3 схематично показаний наступний приклад пристрою шаруватої структури, одержаного описаним способом. На Фіг. 4 схематично показаний ще один приклад пристрою шаруватої структури, одержаного описаним способом. Спосіб здійснення винаходу 6 UA 105521 C2 5 10 15 20 25 30 35 40 45 50 55 60 Фіг. 1 схематично показує структуру (варіант здійснення) пристрою зі змінним коефіцієнтом пропускання шаруватої структури, що містить електрооптичне поверхневе покриття зі змінним коефіцієнтом пропускання, одержане описаним способом, де можна бачити субстрат 1, прозорі електроди 2, частину 3 матриці 4, яка містить рідкий кристал і латерально заповнює всю ділянку, що знаходиться між електропровідними прозорими електродами, діелектричним матеріалом (наприклад, органічною смолою) 5 і покривним шаром 6. Електроди поставляються з електричними контактами 7. Фіг. 2 схематично показує структуру (варіант здійснення) пристрою зі змінним коефіцієнтом пропускання шаруватої структури, представленої на Фіг. 1, одержаної у відповідності до цього винаходу, де частина матриці 4, що містить рідкий кристал, тільки частково латерально заповнює ділянку між електропровідними прозорими електродами, тоді як інша частина заповнюється діелектричним матеріалом 5, наприклад органічною смолою. Фіг. 3 схематично показує ще одну структуру (варіант здійснення) пристрою зі змінним коефіцієнтом пропускання шаруватої структури, представленої на Фіг. 1, одержаної у відповідності до цього винаходу, де частина матриці 4, що містить рідкий кристал, тільки частково латерально заповнює ділянку між електропровідними прозорими електродами, тоді як інша частина заповнюється матрицею 8 того самого складу, але без рідкого кристалу. Шар діелектричного матеріалу 5, наприклад органічної смоли, наноситься на обидва шари - з рідким кристалом і без нього. Фіг. 4 схематично показує ще одну структуру (варіант здійснення) пристрою зі змінним коефіцієнтом пропускання шаруватої структури, одержаної у відповідності до цього винаходу, де частина матриці 4, що містить рідкий кристал, тільки частково латерально заповнює ділянку між електропровідними прозорими електродами і знаходиться в прямому контакті з ними. Приклади ПРИКЛАД 1 2.138 мл тетраетоксисилану, 636 мкл метилтриетоксисилану, 559 мкл 100% етилового спирту, 430 мкл води, що містить 3,688% азотної кислоти, і 237 мкл рідкого кристалу 5СВ змішуються разом при кімнатній температурі (23°С). Одержану суміш напиляють при кімнатній температурі з використанням аргону як газу-носія через атмосферу підкисленої водяної пари на скляну пластину, покриту плівкою оксидів індію і олова. Азотна кислота використовується в якості підкислюючого агента. Напилювання здійснюється над ємністю з підкисленою водою при температурі 40°С. Випаровування розчинника, реакції гідролізу і полімеризації алкоксидів приводять до розділення фаз і утворення крапель рідкого кристалу. Напилену плівку залишають стабілізуватись на добу при кімнатній температурі, після чого нагрівають в печі при 50°С впродовж 48 годин. Далі, поверхня напиленої плівки покривається смолою Epotek 301-2 і до того, як смола затвердне, до неї притискають іншу скляну пластину, покриту плівкою оксидів індію і олова. ПРИКЛАД 2 2.363 мл тетраетоксисилану, 703 мкл метилтриетоксисилану, 54 мкл хлортриметилсилану, 618 мкл 100% етилового спирту і 262 мкл рідкого кристалу 5СВ змішуються разом при кімнатній температурі (23°С). Одержану суміш напиляють при кімнатній температурі з використанням аргону як газу-носія через атмосферу насиченої підкисленої водяної пари на скляну пластину, покриту плівкою оксидів індію і олова. Азотна кислота використовується в якості підкислюючого агента. Напилювання здійснюється над ємністю з підкисленою водою, температура якої становить 100°С. Випаровування розчинника, реакції гідролізу і полімеризації алкоксидів приводять до розділення фаз і утворення крапель рідкого кристалу. Випаровування розчинника, реакції гідролізу і полімеризації алкоксидів приводять до розділення фаз і утворення крапель рідкого кристалу. Напилену плівку залишають стабілізуватись на добу при кімнатній температурі, після чого нагрівають в печі при 50°С впродовж 48 годин. Далі, поверхня напиленої плівки покривається смолою Epotek 301-2 і до того, як смола затвердне, до неї притискають іншу скляну пластину, покриту плівкою оксидів індію і олова. ПРИКЛАД 3 2.163 мл тетраетоксисилану, 50 мкл хлортриметилсилану, 881 мкл бутоксиду титану, 610 мкл фенілтриетоксисилану і 262 мкл (пропущено чого) змішують разом при 8°С. До цієї суміші додають 0,242 г порошку рідкого кристалу 5СВ, до якого попередньо було додано 0,25 мас. % синього барвника дихромату антрахінону. Приготовлену суспензію напиляють при 8°С з використанням аргону як газу-носія через атмосферу насиченої підкисленої водяної пари на скляну пластину, покриту тонкою плівкою золота. Середовище насиченої підкисленої водяної пари досягається за допомогою зволожувача повітря Boneco 7136. Напилену плівку залишають стабілізуватись на добу при температурі 15°С і відносній вологості оточуючої атмосфери понад 7 UA 105521 C2 5 10 15 20 25 60%. Після цього напилену плівку нагрівають в печі при 50°С впродовж 48 годин. Далі, поверхня напиленої плівки покривається смолою Epotek 301-2 і до того, як смола затвердне, до неї притискають іншу скляну пластину, покриту тонкою плівкою золота. ПРИКЛАД 4 Методика, описана в прикладі 3, з тією різницею, що один електрод розміщується безпосередньо на матриці. Цей спосіб може використовуватись, коли матеріал матриці має діелектричні властивості. ПРИКЛАД 5 Методика, описана в прикладі 3, з тією різницею, що принаймні один електрод є електропровідною рідиною. ПРИКЛАД 6 Методика, описана в прикладі 3, з тією різницею, що одна скляна пластина є механічно зв’язаною з шаруватою структурою, тоді як інша незв’язана. Наприклад, внутрішня поверхня подвійного склопакету працює як покривне скло. ПРИКЛАД 7 Методика, описана в прикладі 3, з тією різницею, що суспензію напилюють через маску на субстрат, покритий електродом, прозорим у видимому спектрі. Чіткість країв одержуваних зображень залежить від відстані між маскою і субстратом. Даний винахід може бути використаний в будівельних конструкціях для виготовлення віконного скла зі змінним коефіцієнтом пропускання (включаючи кольорове скло), скляних дверей, скляних перегородок, різних знаків з зображеннями, форма яких змінюється і миготить, які використовуються для інформації і попередження, а також для реклами. Даний винахід забезпечує можливість виготовлення електрооптичних плівок зі змінним під впливом електричного поля коефіцієнтом пропускання світла для поверхонь різної форми і, в той самий час, такі плівки можуть самі слугувати зображенням, накладеним на поверхню. Описана технологія є придатною для промислового застосування. ФОРМУЛА ВИНАХОДУ 30 35 40 45 50 55 60 1. Спосіб одержання поверхневого покриття зі змінним під впливом електричного поля коефіцієнтом пропускання, який включає етапи диспергування часточок рідкого кристалу в попереднику, що здатний гідролізуватись і полімеризуватись, де воду і кислоту додають до попередника під час накладання поверхневого покриття. 2. Спосіб за п. 1, в якому один або два попередники вибираються так, щоб утворити кислоту в результаті хімічної реакції у відповідному попереднику під час накладання покриття. 3. Спосіб за будь-яким з пп. 1, 2, в якому гомогенну суміш попередника, що здатний гідролізуватись і полімеризуватись, і рідкого кристалу піддають опромінюванню, наприклад ультрафіолетовому опромінюванню, під час напилювання для підвищення швидкості реакції. 4. Спосіб за будь-яким з пп. 1-3, в якому рідкокристалічний матеріал диспергують в попереднику, що здатний гідролізуватись і полімеризуватись, у формі твердих часточок. 5. Спосіб за будь-яким з пп. 1-4, в якому рідкий кристал в рідкій фазі змішують з барвником, після чого рідкий кристал перетворюють на порошкоподібну форму і далі рідкий кристал, доповнений барвником, диспергують в попереднику, що здатний гідролізуватись і полімеризуватись, у формі твердих часточок. 6. Спосіб за п. 4, в якому рідкокристалічний матеріал диспергують в попереднику, що здатний гідролізуватись і полімеризуватись, у формі твердих часточок, попередньо змішавши цей попередник з барвником. 7. Спосіб за п. 6, в якому електропровідну і прозору плівку, виготовлену з металу завтовшки від 3 до 15 нм, накладають до і після напилювання попередника на субстрат. 8. Спосіб за п. 7, в якому шар металу накладається на субстрат з використанням вакуумної технології. 9. Спосіб за п. 7, в якому шар металу накладають на субстрат з використанням хімічної реакції, наприклад реакції срібного дзеркала. 10. Шаруватий пристрій зі змінною прозорістю, який містить принаймні один субстрат, принаймні два електроди, які забезпечені контактами, принаймні один матричний шар з диспергованими часточками рідкого кристалу, який готується способом за пп. 1-6, принаймні один шар діелектричного матеріалу (наприклад, органічної смоли) і покривний шар, що накладені один на одного, який характеризується таким приготуванням матриці, що вона містить часточки рідкого кристалу, між прозорим електродом і діелектричною плівкою, тоді як частина між прозорим електродом і діелектричним матеріалом частково містить матрицю, що включає часточки 8 UA 105521 C2 5 10 15 рідкого кристалу, і частково містить матеріал, що не є електропровідним і не містить часточок рідкого кристалу. 11. Шаруватий пристрій за п. 10, в якому принаймні один покривний шар механічно не зв'язаний з накладеними один на одного шарами. 12. Шаруватий пристрій за п. 10, в якому принаймні один електрод є розміщеним безпосередньо на матриці. 13. Шаруватий пристрій за п. 10, в якому склад матеріалу, що не є електропровідним, є таким самим, як склад матричного матеріалу, що містить часточки рідкого кристалу. 14. Шаруватий пристрій за п. 10, в якому плівкою, що не є електропровідною, є органічна смола. 15. Шаруватий пристрій за будь-яким з пп. 10-12, в якому кілька шаруватих структур є накладеними між субстратом і покривним шаром, а електропровідні і прозорі шари мають контакти в кожному шарі, до яких незалежно може прикладатись електрична напруга, причому різні шари можуть мати спільний контакт, наприклад, для заземлення. 16. Шаруватий пристрій за п. 10, в якому шарувата структура нанесена на обидва боки субстрату. 17. Шаруватий пристрій за п. 10, в якому електропровідна і прозора плівка виготовляється з металу завтовшки від 3 до 15 нм. 18. Шаруватий пристрій за п. 10, в якому електропровідним і прозорим шаром є рідина, наприклад електроліт або електропровідний полімер. 9 UA 105521 C2 10 UA 105521 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of preparation of surface coating of variable transmittance and electrooptical appliance including the same

Автори англійськоюTimusk, Martin, Jarvekulg, Martin, Saal, Kristjan, Lohmus, Runno, Kink, Ilmar, Lohmus, Ants

Автори російськоюТимуск Мартин, Ярвекюлг Мартин, Саал Кристьян, Лихмус Рюнно, Кинк Илмар, Лихмус Антс

МПК / Мітки

МПК: G02F 1/1343, C09K 19/00, G02F 1/1334, B05D 1/34, G02F 1/133, G02F 1/139, C09D 4/00, G02F 1/1333, B05D 1/02, C09D 183/04

Мітки: містить, електрооптичний, одержання, поверхневого, поверхневе, пропускання, змінним, спосіб, пристрій, покриття, коефіцієнтом

Код посилання

<a href="https://ua.patents.su/13-105521-sposib-oderzhannya-poverkhnevogo-pokrittya-zi-zminnim-koeficiehntom-propuskannya-ta-elektrooptichnijj-pristrijj-yakijj-mistit-poverkhneve-pokrittya-zi-zminnim-koeficiehntom-propusk.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання поверхневого покриття зі змінним коефіцієнтом пропускання та електрооптичний пристрій, який містить поверхневе покриття зі змінним коефіцієнтом пропускання</a>

Попередній патент: Антитіла до людського tweak та їхнє застосування

Наступний патент: Підошовний вузол для взуттєвого виробу і забезпечений ним взуттєвий виріб

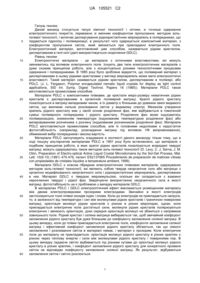

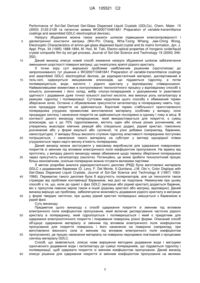

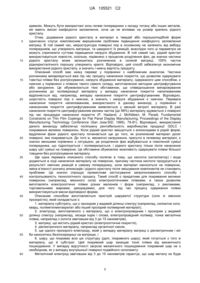

Випадковий патент: Лампа комбінована на основі led і oled