Спосіб виготовлення катодного блока для комірки алюмінієвого електролізера і катодний блок

Формула / Реферат

1. Спосіб виготовлення катодного блока для комірки алюмінієвого електролізера, що включає в себе етапи приготування вихідних матеріалів, які включають кокс, формування катодного блока, карбонізації і графітизації, а також охолоджування, причому кокс включає два сорти коксу, які під час карбонізації і/або графітизації, і/або охолоджування виявляють різні характеристики зміни об'єму, одержаний при формуванні катодний блок є заготовкою, яку нагрівають до кінцевої температури в діапазоні від 2400 до 3000 0C, при цьому здійснюють етап карбонізації і слідом за тим - етап графітизації, а потім охолоджують.

2. Спосіб за п. 1, який відрізняється тим, що катодний блок одержують з об'ємною густиною більше 1,68 г/см3.

3. Спосіб за п. 1 або 2, який відрізняється тим, що катодний блок одержують з об'ємною густиною вуглецевого компонента більше 1,71 г/см3, зокрема до 1,75 г/см3.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що два сорти коксу включають в себе перший сорт коксу і другий сорт коксу, причому перший сорт коксу під час карбонізації і/або графітизації, і/або охолоджування має більш сильні усадку і/або розширення, ніж другий сорт коксу.

5. Спосіб за п. 4, який відрізняється тим, що усадка і/або розширення першого сорту коксу під час карбонізації і/або графітизації, і/або охолоджування в об'ємному відношенні щонайменше на 10 % вище, ніж для другого сорту коксу, зокрема щонайменше на 25 % вище, зокрема щонайменше на 50 % вище.

6. Спосіб за п. 4 або 5, який відрізняється тим, що усадка і/або розширення першого сорту коксу під час карбонізації і/або графітизації, і/або охолоджування в об'ємному відношенні щонайменше на 100 % вище, ніж для другого сорту коксу, зокрема щонайменше на 200 % вище, зокрема щонайменше на 300 % вище.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що кількісна частка у вагових процентах другого сорту коксу від сукупної кількості коксу становить від 50 до 90 %.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що до коксу додають додатковий вуглецевмісний матеріал і/або пек, і/або добавки.

9. Спосіб за п. 8, який відрізняється тим, що додатковий вуглецевмісний матеріал містить графітовмісний матеріал, зокрема складається з графітовмісного матеріалу.

10. Спосіб за п. 8 або 9, який відрізняється тим, що додатковий вуглецевмісний матеріал, з розрахунку на сукупну кількість коксу і додаткового вуглецевмісного матеріалу, присутній в кількості від 1 до 40 % по вазі, зокрема аж до кількості від 5 до 30 % по масі.

11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що додатково до кількості коксу і, при необхідності, додаткового вуглецевмісного матеріалу додають пек в кількостях від 5 до 40 % по вазі, зокрема від 15 до 30 % по вазі.

12. Спосіб за будь-яким з пп. 1-11, який відрізняється тим, що катодний блок виготовляють у вигляді багатошарового блока, причому перший шар як вихідний матеріал містить кокс і, при необхідності, додатковий вуглецевмісний матеріал, і другий шар як вихідний матеріал містить кокс і вогнетривкий твердий матеріал, зокрема ТіВ2, і, при необхідності, додатковий вуглецевмісний матеріал.

13. Спосіб за п. 12, який відрізняється тим, що кокс першого і/або другого шару включає в себе два сорти коксу, які з різними характеристиками зміни об'єму під час карбонізації і/або графітизації, і/або охолоджування ведуть до ущільнення утворюваного графіту до значення більше 1,70 г/см3.

14. Спосіб за п. 12 або 13, який відрізняється тим, що другий шар має висоту, яка становить від 10 до 50 %, зокрема від 15 до 45 % загальної висоти катодного блока.

15. Катодний блок для комірки алюмінієвого електролізера, зокрема, виготовлений за способом згідно за будь-яким з пп. 1-14, який відрізняється тим, що об'ємна густина щонайменше одного шару катодного блока, з розрахунку на вуглецевий компонент, становить щонайменше більше 1,70 г/см3.

Текст

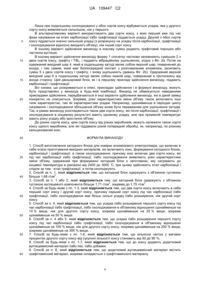

Реферат: Винахід стосується способу виготовлення катодного блока, що включає в себе етапи приготування вихідних матеріалів, що включають кокс, формування катодного блока, карбонізації і графітизації, а також охолоджування. Згідно з винаходом, кокс включає два сорти коксу, які під час карбонізації і/або графітизації, і/або охолоджування виявляють різні характеристики зміни об'єму. UA 109447 C2 (12) UA 109447 C2 UA 109447 C2 5 10 15 20 25 30 35 40 45 50 55 60 Опис Даний винахід стосується способу виготовлення катодного блока для комірки алюмінієвого електролізера, і катодного блока. Відомим способом одержання металевого алюмінію є процес Хол-Еру. У цьому електролітичному процесі дно комірки електролізера звичайно утворене катодною поверхнею, яка складається з окремих катодних блоків. Знизу катоди контактують через сталеві смуги, які встановлені у відповідних довгастих виїмках на нижній стороні катодних блоків. Виготовлення катодних блоків традиційно виконується шляхом змішування коксу з вуглецьвмісними частинками, такими як антрацит, вуглець або графіт, ущільнення і карбонізації. При необхідності за цим безпосередньо йде етап графітизації при вищих температурах, під час якого вуглецьвмісні частинки і кокс, щонайменше частково, перетворюються в графіт. Виходить вугільний катод, який, щонайменше частково, складається з графіту. Термін служби катодних блоків обмежений рядом факторів впливу. Зокрема, корозія і ерозія за допомогою рідкого алюмінію і електроліту, зокрема, кріоліту, з плином часу руйнують катодні блоки з верхньої сторони. Щоб підвищити зносостійкість катодних блоків, в попередньому рівні техніки застосовувалися різноманітні заходи. Наприклад, робилися спроби збільшити об'ємну густину катодних блоків, що повинно було підвищувати їх міцність і тим самим зносостійкість. Однак при 3 цьому досягалися значення об'ємної густини тільки до 1,68 г/см у випадку повністю графітизованих, неімпрегнованих катодних блоків, внаслідок чого зносостійкість завжди залишалася все ж нижче оптимальної. З іншого боку, вугільні катоди покривали боридом титану (TiB 2) (описано в патентному документі CN 1062008) або наносили покриття з суміші "TiB2-вуглець", як, наприклад, описано в патентному документі DE 112006004078. TiB2 може явно поліпшити характеристики змочування катоду алюмінієм і, в доповнення, сприяє підвищенню твердості і зносостійкості. Проте, зносостійкість шару TiB2 на вугільному катоді і композитного шару з вуглецю і TiB 2 все ж дуже низька, і тим самим зносостійкість забезпечених відповідними шарами катодних блоків також є дуже низькою. Тому задача даного винаходу полягає в створенні катода на вуглецевій основі, який має високу зносостійкість, і способу його виготовлення. Задача вирішена за допомогою способу згідно з пунктом 1 формули винаходу. Спосіб виготовлення катодного блока включає в себе етапи заготівлі вихідних матеріалів, що включають кокс, формування катодного блока, карбонізації і графітизації, а також охолоджування. При цьому кокс згідно з винаходом містить два сорти коксу, які під час карбонізації і/або графітизації і/або охолоджування мають різні характеристики зміни об'єму. При графітизації щонайменше частина вуглецю в катодному блоці перетворюється в графіт. Несподівано було встановлено, що термін служби катодних блоків, виготовлених способом згідно з винаходом, значно вищий, ніж у катодних блоків, одержаних традиційними способами. Катодний блок, виготовлений способом згідно з винаходом, переважно має об'ємну густину 3 3 вуглецевого компонента більше 1,68 г/см , переважно більше 1,71 г/см , зокрема, аж до 1,75 3 г/см . Передбачається, що підвищена об'ємна густина сприяє збільшенню тривалості терміну служби. Це може зумовлюватися, по-перше, тим, що на одиницю об'єму катодного блока доводиться більше маси, що при даній величині винесення маси за одиницю часу веде до підвищеної залишкової маси після заданої тривалості винесення. По-друге, можливо, що підвищена об'ємна густина з відповідною супутньою зниженою пористістю перешкоджає інфільтрації електроліту, який діє як корозійне середовище. Два сорти коксу переважно включають в себе перший сорт коксу і другий сорт коксу, причому перший сорт коксу під час карбонізації і/або графітизації і/або охолоджування має сильніші усадку і/або розширення, ніж другий сорт коксу. При цьому більш сильні усадка і/або розширення є переважним варіантом вияву різних характеристик зміни об'єму, який, ймовірно, особливо добре підходить для досягнення більш сильного ущільнення, ніж коли змішані сорти коксу, які мають однакові усадку і/або розширення. При цьому більш сильна усадка і/або розширення стосується будь-якого температурного діапазону. Так, при карбонізації може мати місце, наприклад, більш сильна усадка тільки першого коксу. З іншого боку, наприклад, може відбуватися, додатково або альтернативно, більш сильне розширення в діапазоні переходу від карбонізації до графітизації. Альтернативно або додатково, різні характеристики зміни об'єму можуть виявлятися при охолоджуванні. Усадка і/або розширення першого сорту коксу під час карбонізації і/або графітизації і/або охолоджування в об'ємному відношенні переважно щонайменше на 10 % вища, ніж для другого 1 UA 109447 C2 5 10 15 20 25 30 35 40 45 50 55 сорту коксу, зокрема, щонайменше на 25 % вища, зокрема, щонайменше на 50 % вища. Так, наприклад, у випадку, коли усадка першого сорту коксу вища на 10 %, то в діапазоні від кімнатної температури до 2000 °C усадка для другого сорту коксу становить 1,0 % по об'єму, тоді як для першого сорту коксу, навпаки - 1,1 % по об'єму. Усадка і/або розширення першого сорту коксу під час карбонізації і/або графітизації і/або охолоджування в об'ємному відношенні переважно щонайменше на 100 % вища, ніж для другого сорту коксу, зокрема, щонайменше на 200 % вища, зокрема, щонайменше на 300 % вища. Так, наприклад, у випадку, коли розширення першого сорту коксу вище на 300 % в діапазоні від кімнатної температури до 1000 °C, то розширення для другого сорту коксу становить 1,0 % по об'єму, тоді як, навпаки, для першого сорту коксу - 4,0 % по об'єму. Відповідний винаходу спосіб включає в себе також ситуацію, коли перший сорт коксу піддається усадці, тоді як, навпаки, другий сорт коксу в тому ж температурному інтервалі піддається розширенню. Так, у випадку усадки і/або розширення більше ніж на 300 % стосується ситуації, коли другий сорт коксу дає усадку на 1,0 % по об'єму, тоді як перший сорт коксу, навпаки, розширюється на 2,0 % по об'єму. Альтернативно може бути так, що щонайменше в одному довільному температурному інтервалі способу згідно з винаходом більш сильній усадці і/або розширенню, описану вище для першого сорту коксу, піддавався замість першого сорту коксу другий сорт. Переважно, щонайменше один з обох сортів коксу являє собою нафтовий або кам'яновугільний пековий кокс. Кількісний вміст у вагових процентах другого сорту коксу від загальної кількості коксу переважно становить від 50 % до 90 %, зокрема, від 50 до 80 %. У цих кількісних діапазонах, ймовірно, різні характеристики першого і другого сорту коксу відносно зміни об'єму особливо добре впливають на ущільнення під час карбонізації і/або графітизації і/або охолоджування. Можливі кількісні діапазони для другого сорту коксу можуть становити від 50 до 60 %, а також від 60 до 80 %, а також від 80 до 90 %. До коксу переважно додають щонайменше один додатковий вуглецьвмісний матеріал і/або пек і/або добавки. Це може бути переважним як відносно обробки коксу, так і для подальших характеристик виготовленого катодного блока. Додатковий вуглецьвмісний матеріал переважно містить графітвмісний матеріал; зокрема, додатковий вуглецьвмісний матеріал складається з графітвмісного матеріалу, такого як графіт. Графіт може являти собою синтетичний і/або природний графіт. За допомогою такого роду додаткового вуглецьвмісного матеріалу досягається зниження неминучої усадки катодної маси, в якій переважає кокс. Вуглецьвмісний матеріал, з розрахунку на сукупну кількість коксу і вуглецьвмісного матеріалу, присутній переважно в кількості від 1 до 40 % по вазі, зокрема, аж до кількості від 5 до 30 % по вазі. Додатково до кількості коксу і, при необхідності, вуглецьвмісного матеріалу, які спільно становлять 100 % по вазі, переважно може бути доданий пек в кількостях від 5 до 40 % по вазі, зокрема, від 15 до 30 % по вазі (з розрахунку на вагу всієї сировинної суміші). Пек діє як зв'язувальний засіб і служить для того, щоб під час карбонізації виходив формостабільний блок. Добавки переважно можуть являти собою масло, таке як масло, що полегшує пресування, або стеаринову кислоту. Вони спрощують змішування коксу і при необхідності додаткових компонентів. Катодний блок переважно виготовлений як багатошаровий блок, причому перший шар як вихідні матеріали містить кокс і, при необхідності, додатковий вуглецьвмісний матеріал, і другий шар як вихідні матеріали містить кокс і твердий матеріал, зокрема, TiB 2, а також при необхідності додатковий вуглецьвмісний матеріал. Твердий матеріал позначається також як RHM (refractory hard material - вогнетривкий твердий матеріал). Може бути присутній додатковий вуглецьвмісний матеріал, як це описано вище для монолітного катодного блока. У цьому варіанті багатошарового блока поєднуються переваги як багатошарового блока, в якому шар, повернений до розплавленого алюмінію, містить твердий матеріал, так і переваги застосування других сортів коксу з різними характеристиками зміни об'єму. Оскільки другий шар внаслідок добавки твердого матеріалу з високою термічною стійкістю після графітизації завжди має високу 3 об'ємну густину, наприклад, більше 1,82 г/см , то є переважним, коли перший шар після 3 графітизації також має високу об'ємну густину, що переважно перевищує 1,68 г/см . Незначні відмінності коефіцієнта теплового розширення і об'ємної густини на етапах термічної обробки скорочують тривалість виробничого циклу і процент дефектних катодних блоків, оскільки великі відмінності в шарах під час температурної обробки можуть привести до термічних напружень. 2 UA 109447 C2 5 10 15 20 25 30 35 40 45 50 55 Крім того, тим самим також переважно підвищується стійкість до термічних напружень і зумовлених ними пошкоджень при експлуатації. Щонайменше один з обох шарів переважно виготовлений з об'ємною густиною вуглецевого 3 компонента більше 1,68 г/см . Так, залежно від бажання і/або потреби обидва шари або один з обох шарів згідно з винаходом можуть бути виготовлені з двома різними сортами коксу. Таким чином, з'являється можливість встановлювати об'ємну густину і співвідношення об'ємної густини так, як це вважається необхідним або бажаним. Наприклад, згідно з винаходом може виключно перший шар бути виготовлений з двох сортів коксу, тоді як другий шар виготовлений тільки з одного сорту коксу, але додатково містити TiB2 як керамічний твердий матеріал. При відомих умовах може бути переважним, щоб багатошаровий блок мав більш ніж два шари. У цьому випадку згідно з винаходом з більше ніж двох шарів може бути виготовлене будь-яке число шарів, відповідно з двома сортами коксу, які мають різні характеристики зміни об'єму. Другий шар переважно може мати висоту, яка становить від 10 до 50 %, зокрема, від 15 до 45 %, від загальної висоти катодного блока. Може бути переважною незначна висота другого шару, така як близько 20 %, оскільки в цьому випадку необхідна лише невелика кількість твердого керамічного матеріалу, що дорого коштує. В альтернативному варіанті, може бути переважною велика висота другого шару, така як близько 40 %, оскільки шар, який має твердий керамічний матеріал, має високу зносостійкість. Чим більша висота цього матеріалу з високою зносостійкістю відносно загальної висоти катодного блока, тим вища зносостійкість усього катодного блока. Крім того, задача винаходу вирішена за допомогою катодного блока згідно з пунктом 15 формули винаходу. Катодний блок переважно виготовлений відповідним винаходу способом. 3 3 Згідно з винаходом, об'ємна густина становить більше 1,68 г/см , зокрема, більше 1,70 г/см , 3 3 зокрема, щонайменше більше 1,71 г/см , зокрема, до 1,75 г/см . При цьому об'ємна густина стосується всього шару загалом, якщо не доданий вогнетривкий твердий матеріал, тобто, чисто вуглецевого компонента. Для випадку, коли шар містить твердий керамічний матеріал, такий як TiB2, об'ємна густина являє собою розрахункову об'ємну густину шару без вмісту вогнетривкого твердого матеріалу. Інші переважні та вдосконалені варіанти здійснення винаходу пояснені нижче за допомогою переважного прикладу виконання і фігур, на яких показано: Фіг. 1 - крива результатів дилатометричних вимірювань як функція температури першого і другого сорту коксу для способу згідно з винаходом, Фіг. 2 - схематичне зображення формування катодного блока згідно з винаходом як багатошарового блока. Для виготовлення відповідного винаходу катодного блока перший і другий кокс розмелюють окремо один від одного, розділяють на фракції по гранулометричному складу і змішують між собою з пеком. Ваговий вміст першого коксу від сукупної кількості коксу може становити, наприклад, від 10 до 20 % по вазі, або від 40 до 45 % по вазі. Катодний блок може бути виготовлений з сировинної суміші екструдуванням. В альтернативному варіанті, суміш може бути засипана, наприклад, в форму, яка в значній мірі відповідає подальшій формі катодних блоків, піддана вібраційному ущільненню або спресована в блок. Одержану підлягаючу обробці заготовку нагрівають до кінцевої температури в діапазоні від 2400 до 3000 °C, причому відбувається карбонізація, а потім графітизація, і після цього охолоджують. Одержаний 3 катодний блок має об'ємну густину 1,71 г/см і дужевисоку зносостійкість відносно рідкого алюмінію і кріоліту. На Фіг. 1 показана крива результатів дилатометричних вимірювань першого сорту коксу (у вигляді пунктирної лінії) під час процесу графітизації. Крім того, на Фіг. 1 показана відповідна крива результатів вимірювань (у вигляді суцільної лінії) для другого сорту коксу. Показано, що обидва сорти коксу виявляють різні характеристики зміни об'єму. Перший кокс згідно з Фіг. 1, виходячи з нульової лінії на початок режиму установки температури до температури 2800 °C, піддається спочатку розширенню, причому приблизно до 1200 °C спостерігається збільшення об'єму, а після приблизно 1400 °C має місце тимчасове скорочення об'єму. Потім приблизно до 2100 °C спостерігається максимальне підвищення об'єму відносно вихідного об'єму. При дилатометричному вимірюванні другого коксу спостерігається в основному схожий профіль кривої, причому вся крива загалом зростає сильніше. Відповідно, при температурі близько 2100 °C у другого коксу також спостерігається максимальне збільшення об'єму, яке, однак, значно менше, ніж у першого коксу. 3 UA 109447 C2 5 10 15 20 25 30 35 40 45 50 55 60 Лише при подальшому охолоджуванні у обох сортів коксу відбувається усадка, яка у другого сорту коксу виявляється сильнішою, ніж у першого. В альтернативному варіанті використовують два сорти коксу, з яких перший вже під час фази нагрівання на етапі карбонізації і/або графітизації піддається усадці. Другий з обох сортів коксу піддається значно сильнішій усадці (з розрахунку на усадку після карбонізації, графітизації і охолоджування відносно вихідного об'єму), ніж інший сорт коксу. В іншому варіанті здійснення винаходу в коксову суміш додають графітовий порошок або частинки вуглецю. В іншому варіанті здійснення винаходу форму 1 спочатку частково заповнюють сумішшю 2 з двох сортів коксу, графіту і TiB2, і піддають вібраційному ущільненню, згідно з Фіг. 2а. Потім на одержаний вихідний шар 4, який в подальшому катоді являє собою верхній шар, повернений до анода, і тим самим, який має безпосередній контакт з розплавленим алюмінієм, засипають суміш 5 з двох сортів коксу і графіту, і знову ущільнюють (дивись Фіг. 2b). Одержаний верхній вихідний шар 6 в подальшому катоді являє собою нижній шар, повернений в протилежну від анода сторону. Цей двошаровий блок, як і в першому прикладі здійснення винаходу, піддають карбонізації і графітизації. Всі ознаки, що розкриваються в описі, прикладах здійснення і в формулі винаходу, можуть бути представлені у винаході в будь-якій комбінації. Винахід не обмежується наведеними прикладами здійснення, передбачаються й інші варіанти здійснення винаходу, які в даній заявці конкретно не описуються. Зокрема, різні характеристики зміни об'єму також включають інші типи характеристик, такі як характеристики усадки. Наприклад, щонайменше в періодах циклу нагрівання і охолоджування збільшення об'єму може бути переважним для ущільнення катодів. Так, в рамах винаходу розглядаються також два сорти коксу, які після карбонізації, графітизації і охолоджування в кінцевому результаті мають однакову усадку, але при проміжній температурі мають різну усадку або зростання об'єму. До різних сортів коксу, крім сортів коксу від різних виробників, можуть належати також сорти коксу одного виробника, але які піддавали різній попередній обробці, як, наприклад, по-різному кальцинований кокс. ФОРМУЛА ВИНАХОДУ 1. Спосіб виготовлення катодного блока для комірки алюмінієвого електролізера, що включає в себе етапи приготування вихідних матеріалів, які включають кокс, формування катодного блока, карбонізації і графітизації, а також охолоджування, причому кокс включає два сорти коксу, які під час карбонізації і/або графітизації, і/або охолоджування виявляють різні характеристики зміни об'єму, одержаний при формуванні катодний блок є заготовкою, яку нагрівають до º кінцевої температури в діапазоні від 2400 до 3000 C, при цьому здійснюють етап карбонізації і слідом за тим - етап графітизації, а потім охолоджують. 2. Спосіб за п. 1, який відрізняється тим, що катодний блок одержують з об'ємною густиною 3 більше 1,68 г/см . 3. Спосіб за п. 1 або 2, який відрізняється тим, що катодний блок одержують з об'ємною 3 3 густиною вуглецевого компонента більше 1,71 г/см , зокрема до 1,75 г/см . 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що два сорти коксу включають в себе перший сорт коксу і другий сорт коксу, причому перший сорт коксу під час карбонізації і/або графітизації, і/або охолоджування має більш сильні усадку і/або розширення, ніж другий сорт коксу. 5. Спосіб за п. 4, який відрізняється тим, що усадка і/або розширення першого сорту коксу під час карбонізації і/або графітизації, і/або охолоджування в об'ємному відношенні щонайменше на 10 % вище, ніж для другого сорту коксу, зокрема щонайменше на 25 % вище, зокрема щонайменше на 50 % вище. 6. Спосіб за п. 4 або 5, який відрізняється тим, що усадка і/або розширення першого сорту коксу під час карбонізації і/або графітизації, і/або охолоджування в об'ємному відношенні щонайменше на 100 % вище, ніж для другого сорту коксу, зокрема щонайменше на 200 % вище, зокрема щонайменше на 300 % вище. 7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що кількісна частка у вагових процентах другого сорту коксу від сукупної кількості коксу становить від 50 до 90 %. 8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що до коксу додають додатковий вуглецевмісний матеріал і/або пек, і/або добавки. 9. Спосіб за п. 8, який відрізняється тим, що додатковий вуглецевмісний матеріал містить графітовмісний матеріал, зокрема складається з графітовмісного матеріалу. 4 UA 109447 C2 5 10 15 20 10. Спосіб за п. 8 або 9, який відрізняється тим, що додатковий вуглецевмісний матеріал, з розрахунку на сукупну кількість коксу і додаткового вуглецевмісного матеріалу, присутній в кількості від 1 до 40 % по вазі, зокрема аж до кількості від 5 до 30 % по масі. 11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що додатково до кількості коксу і, при необхідності, додаткового вуглецевмісного матеріалу додають пек в кількостях від 5 до 40 % по вазі, зокрема від 15 до 30 % по вазі. 12. Спосіб за будь-яким з пп. 1-11, який відрізняється тим, що катодний блок виготовляють у вигляді багатошарового блока, причому перший шар як вихідний матеріал містить кокс і, при необхідності, додатковий вуглецевмісний матеріал, і другий шар як вихідний матеріал містить кокс і вогнетривкий твердий матеріал, зокрема ТіВ2, і, при необхідності, додатковий вуглецевмісний матеріал. 13. Спосіб за п. 12, який відрізняється тим, що кокс першого і/або другого шару включає в себе два сорти коксу, які з різними характеристиками зміни об'єму під час карбонізації і/або графітизації, і/або охолоджування ведуть до ущільнення утворюваного графіту до значення 3 більше 1,70 г/см . 14. Спосіб за п. 12 або 13, який відрізняється тим, що другий шар має висоту, яка становить від 10 до 50 %, зокрема від 15 до 45 % загальної висоти катодного блока. 15. Катодний блок для комірки алюмінієвого електролізера, зокрема, виготовлений за способом згідно за будь-яким з пп. 1-14, який відрізняється тим, що об'ємна густина щонайменше одного шару катодного блока, з розрахунку на вуглецевий компонент, становить щонайменше більше 3 1,70 г/см . 5 UA 109447 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for producing a cathode block for an aluminium electrolysis cell and a cathode block

Автори англійськоюKucher, Martin, Tomala, Janusz, Hiltmann, Frank

Автори російськоюКухер Мартин, Томаля Януш, Хильтманн Франк

МПК / Мітки

МПК: C25C 3/08

Мітки: блок, катодного, комірки, блока, виготовлення, алюмінієвого, спосіб, електролізера, катодний

Код посилання

<a href="https://ua.patents.su/8-109447-sposib-vigotovlennya-katodnogo-bloka-dlya-komirki-alyuminiehvogo-elektrolizera-i-katodnijj-blok.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення катодного блока для комірки алюмінієвого електролізера і катодний блок</a>

Попередній патент: Спосіб амортизації стиків рейок та пристрій для його реалізації

Наступний патент: Штабельований пластиковий контейнер

Випадковий патент: Пристрій для зняття мостоподібних протезів