Катодний блок для алюмінієвого електролізера і спосіб його отримання

Формула / Реферат

1. Катодний блок для алюмінієвого електролізера, що включає в себе шар композита, який містить графіт і твердий матеріал, такий як, наприклад, ТіВ2, який відрізняється тим, що твердий матеріал присутній з одномодовим гранулометричним складом, при цьому d50 складає між 10 і 20 мкм, зокрема між 12 і 18 мкм, зокрема між 14 і 16 мкм.

2. Катодний блок за пунктом 1, який відрізняється тим, що d90 твердого матеріалу складає між 20 і 40 мкм, зокрема між 25 і 30 мкм.

3. Катодний блок за пунктом 1 або 2, який відрізняється тим, що d10 твердого матеріалу складає між 2 і 7 мкм, зокрема між 3 і 5 мкм.

4. Катодний блок за одним або більшез пунктів 1-3, який відрізняється тим, що діапазон=(d90-d10)/d50 гранулометричного складу порошку твердого матеріалу складає між 0,65 і 3,80, зокрема між 1,00 і 2,25.

5. Катодний блок за одним або більше з пп. 1-4, який відрізняється тим, що шар композита утворює весь катодний блок повністю.

6. Катодний блок за одним або більше з пп. 1-5, який відрізняється тим, що катодний блок включає в себе щонайменше два шари, при цьому шар композита утворює верхній шар катодного блока.

7. Катодний блок за пунктом 6, який відрізняється тим, що катодний блок включає в себе щонайменше один додатковий шар, який містить менше порошку твердого матеріалу, ніж верхній шар, або не містить порошку твердого матеріалу.

8. Катодний блок за пунктом 6 або 7, який відрізняється тим, що товщина верхнього шару складає від 10 до 50 %, зокрема від 15 до 45 %, від загальної товщини катодного блока.

9. Катодний блок за одним або більше з пп. 1-8, який відрізняється тим, що об'ємна густина в щонайменше одному шарі катодного блока, що належить до вуглецевої фракції, складає більше 1,68 г/см3.

10. Катодний блок за пунктом 9, який відрізняється тим, що об'ємна густина складає більше 1,71 г/см3.

11. Спосіб отримання катодного блока, зокрема катодного блока за одним або більше з пп. 1-10, що включає в себе стадії забезпечення наявності вихідних матеріалів, включаючи кокс і, при необхідності, додатковий вуглецевмісний матеріал, і порошок твердого матеріалу, такий як, наприклад, порошок ТіВ2, змішування вихідних матеріалів, формування катодного блока, карбонізації і графітизації, а також охолоджування, який відрізняється тим, що використовують порошок твердого матеріалу, який має одномодовий гранулометричний склад, і d50 якого складає між 10 і 20 мкм, зокрема між 12 і 18 мкм, зокрема між 14 і 16 мкм.

12. Спосіб за пунктом 11, який відрізняється тим, що використовують порошок твердого матеріалу, який має d90 між 20 і 40 мкм, зокрема між 25 і 30 мкм.

13. Спосіб за пунктом 11 або 12, який відрізняється тим, що використовують порошок твердого матеріалу, який має d10 між 2 і 7 мкм, зокрема між 3 і 5 мкм.

14. Спосіб за одним або більше з пп. 11-13, який відрізняється тим, що використовують порошок твердого матеріалу, гранулометричний склад якого має діапазон =(d90-d10)/d50 між 0,65 і 3,80, зокрема між 1,00 і 2,25.

15. Спосіб за одним або більше з пп. 11-14, який відрізняється тим, що використовуваний кокс включає два сорти коксу, які мають різну поведінку по зміні об'єму під час карбонізації і/або графітизації, і/або охолоджування.

16. Спосіб за пунктом 15, який відрізняється тим, що отримують катодний блок з об'ємною густиною вуглецевої фракції понад 1,68 г/см3, зокрема вище 1,71 г/см3.

Текст

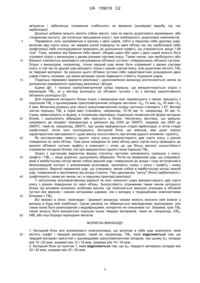

Реферат: Винахід стосується катодного блока для алюмінієвого електролізера, що включає в себе шар композита, який містить графіт і твердий матеріал, такий як ТіВ2. Згідно з винаходом твердий матеріал присутній з одномодовим гранулометричним складом, при цьому d 50 складає між 10 і 20 мкм, зокрема між 12 і 18 мкм, зокрема між 14 і 16 мкм. UA 109019 C2 (12) UA 109019 C2 UA 109019 C2 5 10 15 20 25 30 35 40 45 50 55 60 ОПИС Даний винахід стосується катодного блока для алюмінієвого електролізера і способу його отримання. Відомий спосіб отримання металевого алюмінію являє собою процес Холла-Еру. У цьому електролітичному процесі дно електролізера звичайно утворене поверхнею катода, який складається з окремих катодних блоків. Катоди підключають знизу через сталеві стрижні, вставлені у відповідні подовжені пази на нижній стороні катодних блоків. Отримання катодних блоків традиційно здійснюють змішуванням коксу з вуглецевмісними частинками, такими як антрацит, вугілля або графіт, ущільненням і карбонізацією. При необхідності, далі виконують стадію графітизації при більш високих температурах, при якій вуглецевмісні частинки і кокс перетворюються, щонайменше частково, в графіт. Однак графітизований вуглець і графіт погано змочуються або зовсім не змочуються рідким алюмінієм. Через це підвищується споживана потужність, а, отже, також споживання енергії електролізером. З метою розв'язання даної проблеми в рівні техніки у верхній шар катодного блока вводять TiB2. Це описано, наприклад, в DE 112006004078. Такий верхній шар, що являє собою композит TiB2-графіт, знаходиться в безпосередньому контакті з алюмінієвим розплавом і тому має вирішальне значення для проходження струму з катода в алюмінієвий розплав. TiB 2 і подібні тверді матеріали поліпшують змочуваність катода в графітизованому стані і в результаті забезпечують більш високу енергетичну ефективність процесу електролізу. Більше того, тверді матеріали здатні підвищувати об'ємну густину і твердість катодів, що забезпечує підвищену зносостійкість, особливо по відношенню до алюмінієвих і кріолітових розплавів. Однак працювати з порошком TiB2 і порошками подібних твердих матеріалів (які також називаються тугоплавкими твердими матеріалами (RHM)) важко. Більше того, катодні блоки, що отримуються з ними, які повністю або в своєму верхньому шарі являють собою шар композиту TiB2-графіт, схильні до неоднорідності. Отже, задача даного винаходу полягає в розробці катода з композитом TiB 2-графіт, добре змочуваного алюмінієвими розплавами, що має хороші властивості зносу і легко отримується, а також способу його отримання. Поставлена задача вирішується за допомогою катодного блока за п. 1 формули винаходу. Катодний блок згідно з винаходом для алюмінієвого електролізера, який містить шар композиту, графіт і твердий матеріал, такий як, наприклад, TiB2, відрізняється тим, що твердий матеріал має одномодовий гранулометричний склад (тобто розподіл частинок по розмірах), при цьому середній розмір частинок розподілу d50 складає між 10 і 20 мкм, зокрема, між 12 і 18 мкм, зокрема, між 14 і 16 мкм. На подив, в рамках об'єму винаходу було виявлено, що при такому d 50 порошок твердого матеріалу, з одного боку, має велику активну поверхню, що забезпечує дуже хорошу змочуваність катодного блока після графітизації, а, з іншого боку, не має недоліків, які негативно впливають на технологічність (оброблюваність) порошку твердого матеріалу як компонента композиту в композиті графіт-твердий матеріал. Такі можливі недоліки, які не властиві порошку твердого матеріалу, що використовується згідно з винаходом, полягають в наступному: - схильність до утворення пилу, наприклад, при засинанні в контейнер для змішування або при транспортуванні порошків; - утворення агломератів, зокрема, при змішуванні, такому як, наприклад, вологе змішування з коксом (в даному зв'язку вологе змішування означає, зокрема, змішування з пеком як рідкою фазою); - розшарування за рахунок різної густини твердого матеріалу і коксу. Крім відсутності цих недоліків, порошок твердого матеріалу, що використовується згідно з винаходом, має особливо хорошу текучість або сипкість. Це робить порошок твердого матеріалу особливо легко транспортованим за допомогою звичайних транспортуючих пристроїв, наприклад, в змішувальний апарат. Отримання композитів порошку твердого матеріалу для катодних блоків сильно полегшується хорошою технологічністю порошку твердого матеріалу з d 50 між 10 і 20 мкм і одномодовим гранулометричний складом. Отримані катодні блоки мають дуже хорошу гомогенність відносно розподілу порошку твердого матеріалу в коксі в неспеченій заготівці і в графіті в графітизованому катодному виробі. Переважно, d90 тугоплавкого твердого матеріалу складає між 20 і 40 мкм, зокрема, між 25 і 30 мкм. Результатом цього переважно є те, що властивості змочування і технологічні властивості порошку твердого матеріалу ще більше поліпшуються. 1 UA 109019 C2 5 10 15 20 25 30 35 40 45 50 55 60 Переважно, d10 тугоплавкого твердого матеріалу складає між 2 і 7 мкм, зокрема, між 3 і 5 мкм. Результатом цього переважно є те, що властивості змочування і технологічні властивості порошку твердого матеріалу ще більше поліпшуються. Більше того, при характеристиці одномодового гранулометричний складу ширина його розподілу може бути описана так званою величиною розмаху, що розраховується таким чином: Розмах=(d90-d10)/d50 Розмах у порошку тугоплавкого твердого матеріалу переважно складає між 0,65 і 3,80, зокрема, між 1,00 і 2,25. Результатом цього переважно є те, що властивості змочування і технологічні властивості порошку твердого матеріалу ще більше поліпшуються. Може бути переважно передбачено, що шар композиту утворює весь катодний блок повністю. Перевага цього полягає в тому, що для отримання катодного блока потрібний один єдиний склад сирої маси і, відповідно, усього лише одна стадія змішування. Як альтернатива, може виявитися переважним, щоб катодний блок включав щонайменше два шари, при цьому шар композиту утворює верхній шар катодного блока. Такий верхній шар знаходиться при застосуванні катодного блока згідно з винаходом в безпосередньому контакті з розплавом в електролізері. Катодний блок переважно включає щонайменше один додатковий шар, який містить менше порошку твердого матеріалу, ніж верхній шар, або не містить порошку твердого матеріалу. Це може знизити кількість використовуваного дорогого порошку твердого матеріалу. Цей додатковий шар при застосуванні катода в алюмінієвому електролізері не знаходиться в безпосередньому контакті з алюмінієвим розплавом і тому не повинен мати хорошу змочуваність і зносостійкість. Переважно, висота верхнього шару може складати від 10 до 50 %, зокрема, від 15 до 45 %, від загальної висоти катодного блока. Переважною може виявитися невелика висота верхнього шару, така як, наприклад, 20 %, оскільки потрібна невелика кількість твердого матеріалу, що дорого коштує. Як альтернатива, переважною може виявитися велика висота верхнього шару, така як, наприклад, 40 %, оскільки шар, що включає твердий матеріал, має високу зносостійкість. Чим вища висота такого вкрай зносостійкого матеріалу по відношенню до загальної висоти катодного блока, тим вища зносостійкість усього катодного блока загалом. Переважно, катодний блок згідно з винаходом отримують способом, що включає стадії забезпечення наявності (підготовки) вихідних матеріалів, включаючи кокс, твердий матеріал, такий як, наприклад, TiB2, і, при необхідності, додатковий вуглецевмісний матеріал, формування катодного блока, карбонізації і графітизації, а також охолоджування. При цьому згідно з винаходом кокс включає два сорти коксу, які під час карбонізації і/або графітизації і/або охолоджування виявляють різну поведінку по зміні об'єму. На стадії графітизації щонайменше частина вуглецю в катодному блоці перетворюється в графіт. На подив було виявлено, що термін служби отриманих таким способом катодних блоків помітно більший, ніж у катодних блоків, отриманих традиційними способами. Переважно, отриманий способом згідно з винаходом катодний блок має об'ємну густину 3 3 вуглецевої фракції, яка складає більше 1,68 г/см , особливо переважно - більше 1,71 г/см , 3 зокрема, аж до 1,75 г/см . Ймовірно, більш висока об'ємна густина переважно сприяє більш тривалому терміну служби. Це можливо, з одного боку, основане на тому, що присутній більше маси на одиницю об'єму катодного блока, що при заданій масовій витраті в одиницю часу приводить до більшої залишкової маси після деякого даного терміну витрачання. З іншого боку, можна передбачити, що більш висока об'ємна густина з відповідною більш низькою пористістю запобігає просоченню електроліту, який діє як корозійне середовище. Через додавання RHM після графітизації другий шар може мати об'ємну густину, що 3 складає, наприклад, більше 1,80 г/см . Переважно, два сорти коксу включають перший сорт коксу і другий сорт коксу, при цьому перший сорт коксу виявляє під час карбонізації і/або графітизації і/або охолоджування більш сильні усадку і/або розширення, ніж другий сорт коксу. При цьому більш сильні усадка і/або розширення являють собою вигідний розвиток різної поведінки по зміні об'єму, яка, ймовірно, особливо добре підходить для того, щоб приводити до більш сильного ущільнення, ніж при змішуванні сортів коксу, які виявляють однакові усадку і/або розширення. При цьому більш сильні усадка і/або розширення стосуються довільного температурного діапазону. Таким чином, наприклад, під час карбонізації може мати місце тільки більш сильна усадка першого коксу. З іншого боку, наприклад, в доповнення до неї або замість неї, в перехідній області між 2 UA 109019 C2 5 10 15 20 25 30 35 40 45 50 55 60 карбонізацією і графітизацією може мати місце більш сильне розширення. Замість цього або в доповнення до цього, різна поведінка по зміні об'єму може мати місце під час охолоджування. Переважно, виражені по об'єму усадка і/або розширення першого сорту коксу під час карбонізації і/або графітизації і/або охолоджування щонайменше на 10 % вище, ніж у другого сорту коксу, зокрема, щонайменше на 25 % вище, зокрема, щонайменше на 50 % вище. Таким чином, наприклад, у випадку на 10 % більшої усадки першого сорту коксу усадка від кімнатної температури до 2000ºC у другого сорту коксу становить 1,0 об. %, а у першого сорту коксу - 1,1 об. %. Переважно, виражені по об'єму усадка і/або розширення першого сорту коксу під час карбонізації і/або графітизації і/або охолоджування щонайменше на 100 % вище, ніж у другого сорту коксу, зокрема, щонайменше на 200 % вище, зокрема, щонайменше на 300 % вище. Таким чином, наприклад, у випадку на 300 % більших розширення першого сорту коксу розширення від кімнатної температури до 1000 °C у другого сорту коксу становить 1,0 об. %, а у першого сорту коксу - 4,0 об. %. Способом згідно з винаходом також охоплюється той випадок, коли перший сорт коксу піддається усадці, а другий сорт коксу піддається розширенню в тому ж самому температурному інтервалі. Таким чином, на 300 % великі усадка і/або розширення також включають, наприклад, той випадок, коли другий сорт коксу сідає на 1,0 об. %, а перший сорт коксу розширюється на 2,0 об. %. Як альтернатива, в щонайменше одному довільному температурному інтервалі способу згідно з винаходом замість першого сорту коксу другий сорт коксу може виявляти більш сильні усадку і/або розширення, як описано вище для першого сорту коксу. Переважно, катодний блок згідно з винаходом отримують способом, що включає стадії забезпечення наявності вихідних матеріалів, включаючи кокс, формування катодного блока, карбонізації і графітизації, а також охолоджування. При цьому кокс переважно включає два сорти коксу, які завдяки різній поведінці по зміні об'єму під час карбонізації і/або графітизації 3 і/або охолоджування приводять до ущільнення катодного блока вище 1,68 г/см . Приблизно, різна поведінка по зміні об'єму двох сортів коксу приводить до того, що в процесі ущільнення під час карбонізації і/або графітизації і/або охолоджування може бути запобігти зчепленню (скріплюванню) або іншому блокуванню окремих частинок коксу одна з одною, яке пояснюється схожими властивостями усадки. Приблизно, за рахунок цього окремі частинки здатні займати більш сприятливі для ущільнення положення, що сприяє досягненню більш високої густини упаковки частинок коксу або частинок, що отримуються з них в подальшому процесі, ніж при традиційних способах отримання. У даному варіанті переваги багатошарового блока, в якому повернений до анода шар містить твердий матеріал, поєднуються з використанням двох сортів коксу з різною поведінкою по зміні об'єму. Невеликі відмінності в поведінці теплового розширення під час стадій термічної обробки зменшують час виробництва і рівень браку катодних блоків. Крім того, отже, також переважним чином підвищується стійкість до термічних напружень і виникаючих в результаті них пошкоджень при застосуванні. Переважно, щонайменше один з двох сортів коксу являє собою нафтовий або кам'яновугільно-пековий кокс. Переважно, кількісна частка в масових процентах другого сорту коксу в загальній кількості коксу складає між 50 % і 90 %. У таких кількісних рамках різна поведінка по зміні об'єму першого і другого сортів коксу впливає особливо хороший чином на ущільнення під час карбонізації і/або графітизації і/або охолоджування. Можливий кількісний діапазон другого сорту коксу може складати від 50 до 60 %, а також від 60 до 80 %, рівно як і від 80 до 90 %. Переважно, до коксу додають щонайменше один вуглецевмісний матеріал і/або пік і/або добавки. Це може виявитися корисним як відносно технологічності коксу, так і подальших властивостей отримуваного катодного блока. Переважно, додатковий вуглецевмісний матеріал містить графітовмісний матеріал; зокрема, додатковий вуглецевмісний матеріал складається з графітовмісного матеріалу, такого як, наприклад, графіт. Графіт може бути синтетичним і/або натуральним графітом. За рахунок такого додаткового вуглецевмісного матеріалу досягається те, що знижується неминуча усадка катодної маси, в якій домінує кокс. Переважно, вуглецевмісний матеріал по відношенню до загальної кількості коксу і вуглецевмісного матеріалу складає від 1 до 40 мас. %, зокрема, від 5 до 30 мас. %. Переважно, в доповнення до кількості коксу і, при необхідності, вуглецевмісного матеріалу, що складають в сумі 100 мас. %, може бути доданий пік в кількостях від 5 до 40 мас. %, зокрема, від 15 до 30 мас. % (по відношенню до 100 мас. % всієї сирої суміші). Пік діє як 3 UA 109019 C2 5 10 15 20 25 30 35 40 45 50 зв'язуюче і забезпечує отримання стабільного за формою (розмірам) виробу під час карбонізації. Доцільні добавки можуть являти собою масло, таке як масло додаткового віджимання, або стеаринову кислоту. Це полегшує змішування коксу і, при необхідності, додаткових компонентів. Переважно, кокс щонайменше в одному з двох шарів, тобто в першому і/або другому шарі, включає два сорти коксу, які завдяки різній поведінці по зміні об'єму під час карбонізації і/або графітизації і/або охолоджування приводять до ущільнення графіту, що утворюється, вище 1,68 3 г/см . Тому, залежно від бажання і/або вимог, обидва шари або один з двох шарів можуть бути отримані згідно з винаходом з двома різними сортами коксу. Таким чином, при необхідності або бажанні з'являється можливість регулювання об'ємної густини і співвідношень об'ємної густини. Згідно з винаходом, наприклад, тільки перший шар може бути отриманий з двома сортами коксу, в той час як другий шар виходить тільки з одним сортом коксу, але додатково містить TiB 2 як твердий матеріал. За рахунок цього об'ємна густина і/або характеристики розширення двох шарів стають схожими, що може вигідним чином підвищити стійкість з'єднання шарів. Подальші переважні варіанти реалізації і удосконалення винаходу роз'яснюються нижче за допомогою переважного прикладу реалізації і фігури. Єдина фіг. 1 показує гранулометричний склад порошку, що використовується згідно з винаходом TiB2: а) у вигляді розподілу q3 об'ємної густини і b) у вигляді кумулятивного об'ємного розподілу Q3. Для отримання катодного блока згідно з винаходом кокс перемішують з пеком, змішують з порошком TiB2 з одномодовим гранулометричний складом частинок і d 50 15 мкм, d90 30 мкм і d10 5 мкм. Величина розмаху для такого гранулометричний складу частинок становить 1,67. Вагова частка порошку TiB2 в сирій масі становить, наприклад, 10-30 ваг. %, наприклад, 20 ваг. %. Суміш завантажують в форму, в основному відповідну подальшій геометричній формі катодних блоків, і ущільнюють вібрацією або пресують в блоки. Неспечену заготівку, що вийшла, нагрівають до кінцевої температури в діапазоні від 2300 до 3000ºC, зокрема, від 2500 до 2900ºC, такій як, наприклад, 2800ºC, при цьому відбуваються стадія карбонізації, а потім стадія графітизації, після чого охолоджують. Катодний блок, що вийшов, має дуже хороші характеристики змочуваності і дуже високу зносостійкість при впливі рідкого алюмінію і кріоліту. Як альтернатива, замість одного сорту коксу використовують два сорти коксу з різною поведінкою по зміні об'єму. Така різна поведінка по зміні об'єму двох сортів коксу приводить до високої об'ємної густини графіту в композиті і, отже, до ще більш високої зносостійкості отриманих катодних блоків, ніж при використанні одного лише порошку TiB2. Згідно з наступним варіантом форму спочатку частково заповнюють сумішшю з коксу, графіту і TiB2, і, якщо доречно, ущільнюють вібрацією. Потім на первинний шар, що утворився, який в майбутньому катоді являє собою верхній шар, повернений до анода і тому вступаючий в безпосередній контакт з алюмінієвим розплавом, засипають суміш з коксу і графіту і знову ущільнюють. Верхній первинний шар, що утворився, являє собою в майбутньому катоді нижній шар, повернений в протилежну від анода сторону. Таку двошарову "цеглу" (блок) карбонізують і графітизують таким же чином, як і в першому прикладі реалізації. У наступному альтернативному варіанті як кокс нижнього шару використовують два сорти коксу з різною поведінкою по зміні об'єму. Зносостійкість отриманим таким чином катодного блока під впливом алюмінію особливо висока. Це пояснюється меншою різницею в об'ємній густині між верхнім і нижнім катодними шарами, ніж у випадку з традиційними композитними блоками з TiB2. Всі вказані в описі, прикладах і формулі винаходу ознаки можуть вносити свій внесок у винахід в будь-якій комбінації. Однак винахід не обмежується викладеними прикладами, але також може бути реалізований з модифікаціями, конкретно не описаними тут. Зокрема, крім TiB 2 також можуть бути використані порошки інших твердих матеріалів, таких як, наприклад, ZrB 2, HfB2 або інші бориди перехідних металів. ФОРМУЛА ВИНАХОДУ 55 1. Катодний блок для алюмінієвого електролізера, що включає в себе шар композита, який містить графіт і твердий матеріал, такий як, наприклад, ТіВ2, який відрізняється тим, що твердий матеріал присутній з одномодовим гранулометричним складом, при цьому d 50 складає між 10 і 20 мкм, зокрема між 12 і 18 мкм, зокрема між 14 і 16 мкм. 2. Катодний блок за пунктом 1, який відрізняється тим, що d90 твердого матеріалу складає між 20 і 40 мкм, зокрема між 25 і 30 мкм. 4 UA 109019 C2 5 10 15 20 25 30 35 3. Катодний блок за пунктом 1 або 2, який відрізняється тим, що d10 твердого матеріалу складає між 2 і 7 мкм, зокрема між 3 і 5 мкм. 4. Катодний блок за одним або більше з пунктів 1-3, який відрізняється тим, що діапазон=(d90d10)/d50 гранулометричного складу порошку твердого матеріалу складає між 0,65 і 3,80, зокрема між 1,00 і 2,25. 5. Катодний блок за одним або більше з пп. 1-4, який відрізняється тим, що шар композита утворює весь катодний блок повністю. 6. Катодний блок за одним або більше з пп. 1-5, який відрізняється тим, що катодний блок включає в себе щонайменше два шари, при цьому шар композита утворює верхній шар катодного блока. 7. Катодний блок за пунктом 6, який відрізняється тим, що катодний блок включає в себе щонайменше один додатковий шар, який містить менше порошку твердого матеріалу, ніж верхній шар, або не містить порошку твердого матеріалу. 8. Катодний блок за пунктом 6 або 7, який відрізняється тим, що товщина верхнього шару складає від 10 до 50 %, зокрема від 15 до 45 %, від загальної товщини катодного блока. 9. Катодний блок за одним або більше з пп. 1-8, який відрізняється тим, що об'ємна густина в щонайменше одному шарі катодного блока, що належить до вуглецевої фракції, складає більше 3 1,68 г/см . 10. Катодний блок за пунктом 9, який відрізняється тим, що об'ємна густина складає більше 3 1,71 г/см . 11. Спосіб отримання катодного блока, зокрема катодного блока за одним або більше з пп. 1-10, що включає в себе стадії забезпечення наявності вихідних матеріалів, включаючи кокс і, при необхідності, додатковий вуглецевмісний матеріал, і порошок твердого матеріалу, такий як, наприклад, порошок ТіВ2, змішування вихідних матеріалів, формування катодного блока, карбонізації і графітизації, а також охолоджування, який відрізняється тим, що використовують порошок твердого матеріалу, який має одномодовий гранулометричний склад, і d 50 якого складає між 10 і 20 мкм, зокрема між 12 і 18 мкм, зокрема між 14 і 16 мкм. 12. Спосіб за пунктом 11, який відрізняється тим, що використовують порошок твердого матеріалу, який має d90 між 20 і 40 мкм, зокрема між 25 і 30 мкм. 13. Спосіб за пунктом 11 або 12, який відрізняється тим, що використовують порошок твердого матеріалу, який має d10 між 2 і 7 мкм, зокрема між 3 і 5 мкм. 14. Спосіб за одним або більше з пп. 11-13, який відрізняється тим, що використовують порошок твердого матеріалу, гранулометричний склад якого має діапазон =(d 90-d10)/d50 між 0,65 і 3,80, зокрема між 1,00 і 2,25. 15. Спосіб за одним або більше з пп. 11-14, який відрізняється тим, що використовуваний кокс включає два сорти коксу, які мають різну поведінку по зміні об'єму під час карбонізації і/або графітизації, і/або охолоджування. 16. Спосіб за пунктом 15, який відрізняється тим, що отримують катодний блок з об'ємною 3 3 густиною вуглецевої фракції понад 1,68 г/см , зокрема вище 1,71 г/см . 5 UA 109019 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюCathode block for an aluminium electrolysis cell and a process for the production thereof

Автори англійськоюKucher, Martin, Tomala, Janusz, Hiltmann, Frank

Автори російськоюКухер Мартин, Томаля Януш, Хильтманн Франк

МПК / Мітки

МПК: C25C 3/08

Мітки: алюмінієвого, спосіб, блок, катодний, отримання, електролізера

Код посилання

<a href="https://ua.patents.su/8-109019-katodnijj-blok-dlya-alyuminiehvogo-elektrolizera-i-sposib-jjogo-otrimannya.html" target="_blank" rel="follow" title="База патентів України">Катодний блок для алюмінієвого електролізера і спосіб його отримання</a>

Попередній патент: Спосіб обробки білого чавуну

Наступний патент: Спосіб отримання катодного блока для електролізера для отримання алюмінію і катодний блок

Випадковий патент: Штам бактерій brevibacterium sp. - продуцент лізіну