Реакційно-ректифікаційна система і спосіб одержання високооктанових компонентів бензину

Формула / Реферат

1. Реакційно-ректифікаційна система для одержання високооктанових компонентів бензину, що містить ректифікаційну колону, що має зону живлення і зону підведення водневмісного газу, система також містить щонайменше три реакційні зони, щонайменше одна з яких є зоною гідроізомеризації бензолу, щонайменше одна інша є зоною ізомеризації гексанів і щонайменше одна інша є зоною ізомеризації пентану, причому зона гідроізомеризації бензолу розташована нижче решти всіх реакційних зон і знаходиться в нижній частині колони, зона ізомеризації гексанів знаходиться вище зони живлення і нижче зони ізомеризації пентану, система також містить щонайменше один бічний відбір, розташований вище зони ізомеризації гексанів і нижче зони ізомеризації пентану.

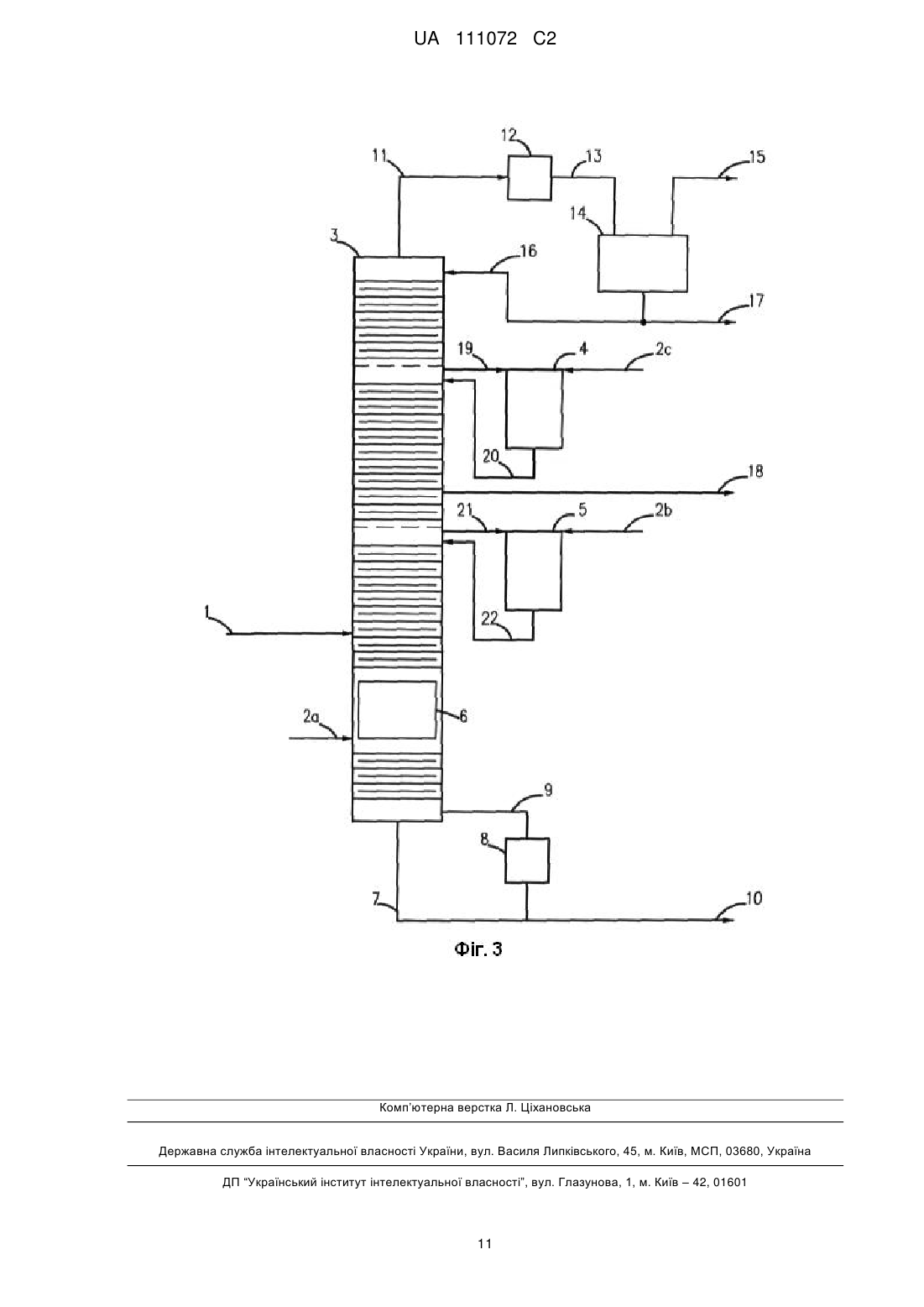

2. Система за п. 1, де всі три реакційні зони знаходяться всередині ректифікаційної колони.

3. Система за п. 2, яка містить чотири зони дистиляції, так що всі реакційні зони розділені зонами дистиляції.

4. Система за п. 1, де зона живлення знаходиться вище зони гідроізомеризації бензолу.

5. Система за п. 1, де кожна реакційна зона має окрему зону подачі водню.

6. Система за п. 1, де каталізатором нижньої зони гідроізомеризації є цеоліт з нанесеним металом VIII групи.

7. Система за п. 1, де каталізатором верхніх зон ізомеризації є оксид металу IV групи з нанесеним металом VIII групи і промотований сульфат та(або) вольфрамат іонами.

8. Спосіб одержання високооктанових компонентів бензину, під час якого потік живлення подають в зону живлення реакційно-ректифікаційної колони, що є частиною реакційно-ректифікаційної системи, що містить щонайменше три реакційні зони, щонайменше одна з яких є зоною гідроізомеризації бензолу, щонайменше одна інша є зоною ізомеризації гексанів і щонайменше одна інша є зоною ізомеризації пентану, гідроізомеризацію бензолу здійснюють в зоні гідроізомеризації бензолу, що знаходиться в нижній частині колони і розташована нижче решти всіх реакційних зон, ізомеризацію гексанів здійснюють в зоні ізомеризації гексанів, що знаходиться вище зони живлення і нижче зони ізомеризації пентану, ізомеризацію пентану здійснюють в зоні ізомеризації пентану, при цьому з бічного відбору колони, розташованого вище зони ізомеризації гексанів і нижче зони ізомеризації пентану, відбирають ізогексани, з верху колони відбирають ізопентани, і з куба колони відбирають циклопентани.

9. Спосіб за п. 8, при якому температура потоку живлення така, що потік є парорідинним, причому бензол переважно знаходиться в рідкій фазі.

10. Спосіб за п. 9, де потік живлення подають в дистиляційну зону колони, розташовану між зонами ізомеризації і гідроізомеризації.

11. Спосіб за п. 10, приякому потік живлення при вході в колону розділяють на два потоки, один з яких низхідний і містить бензол та компоненти вищої молекулярної маси, а другий потік висхідний і містить компоненти з молекулярною масою менше молекулярної маси бензолу.

12. Спосіб за п. 10, де парафінові вуглеводні С4-С6 з потоку живлення надходять в реакційну зону ізомеризації, розташовану вище точки входу потоку живлення, а ароматичні, нафтенові, парафінові вуглеводні С7 і більш важкі надходять в реакційну зону гідроізомеризації, розташовану нижче точки входу потоку живлення.

13. Спосіб за п. 8, при якому реакції ізомеризації здійснюють в реакційних зонах поза реакційно-ректифікаційною колоною, а продуктову суміш повертають у реакційно-ректифікаційну колону.

14. Спосіб за п. 8, при якому вуглеводні і водень змішують безпосередньо в зоні реакції, при цьому водень підводять в кожну зону окремо.

15. Спосіб за п. 8, де потік живлення складається з фракції вуглеводнів С4-С8, що містять бензол в кількості до 30 % мас.

16. Спосіб за п. 8, де гідроізомеризацію бензолу здійснюють на каталізаторі, що є цеолітом з нанесеним металом VIII групи.

17. Спосіб за п. 8, де ізомеризацію здійснюють на каталізаторі, що є оксидом металу IV групи з нанесеним металом VIII групи і промотований сульфат та(або) вольфрамат іонами.

18. Спосіб за п. 8, де мольне відношення водень:вуглеводні складає від 0,01 до 5 : до 1, краще від 0,01 до 3 : до 1, ще краще від 0,1 до 3 : до 1, ще краще від 0,08 до 1,5 : до 1.

19. Спосіб за п. 8, де тиск в реакційно-ректифікаційній колоні знаходиться в діапазоні від 10 до 40 атм, краще від 30 до 35 атм.

20. Спосіб за п. 8, де температура в реакційно-ректифікаційній колоні знаходиться в діапазоні від 80 до 350 °C, краще від 80 до 300 °C, ще краще від 150 до 280 °C.

21. Спосіб за п. 8, де температура у верхній частині колони знаходиться в діапазоні від 80 до 220 °C, краще від 150 до 200 °C, а температура в нижній частині колони знаходиться в діапазоні від 120 до 350 °C, краще від 220 до 280 °C.

22. Система за п. 1 для одержання високооктанових компонентів бензину з бензолвмісної сировини.

Текст

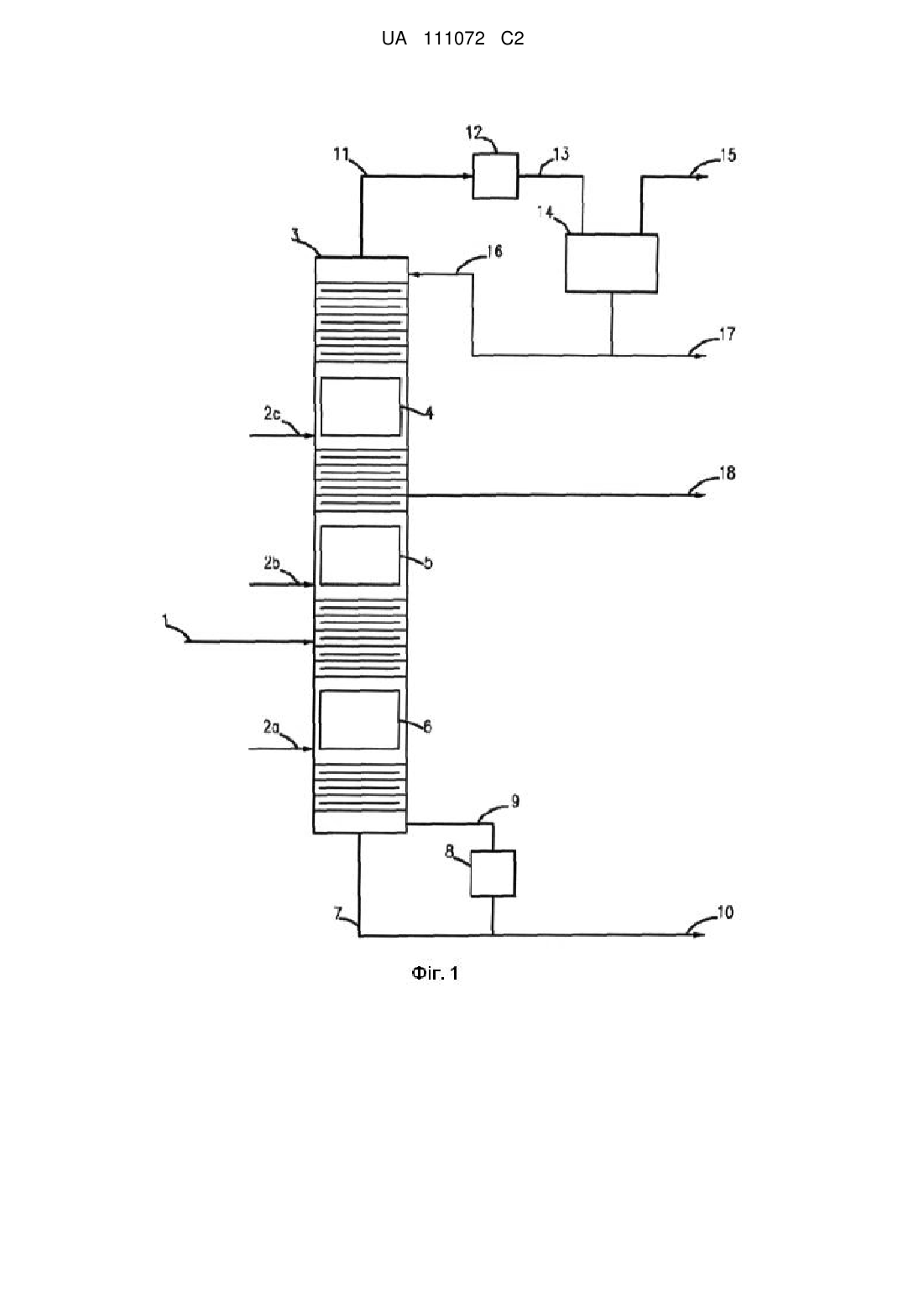

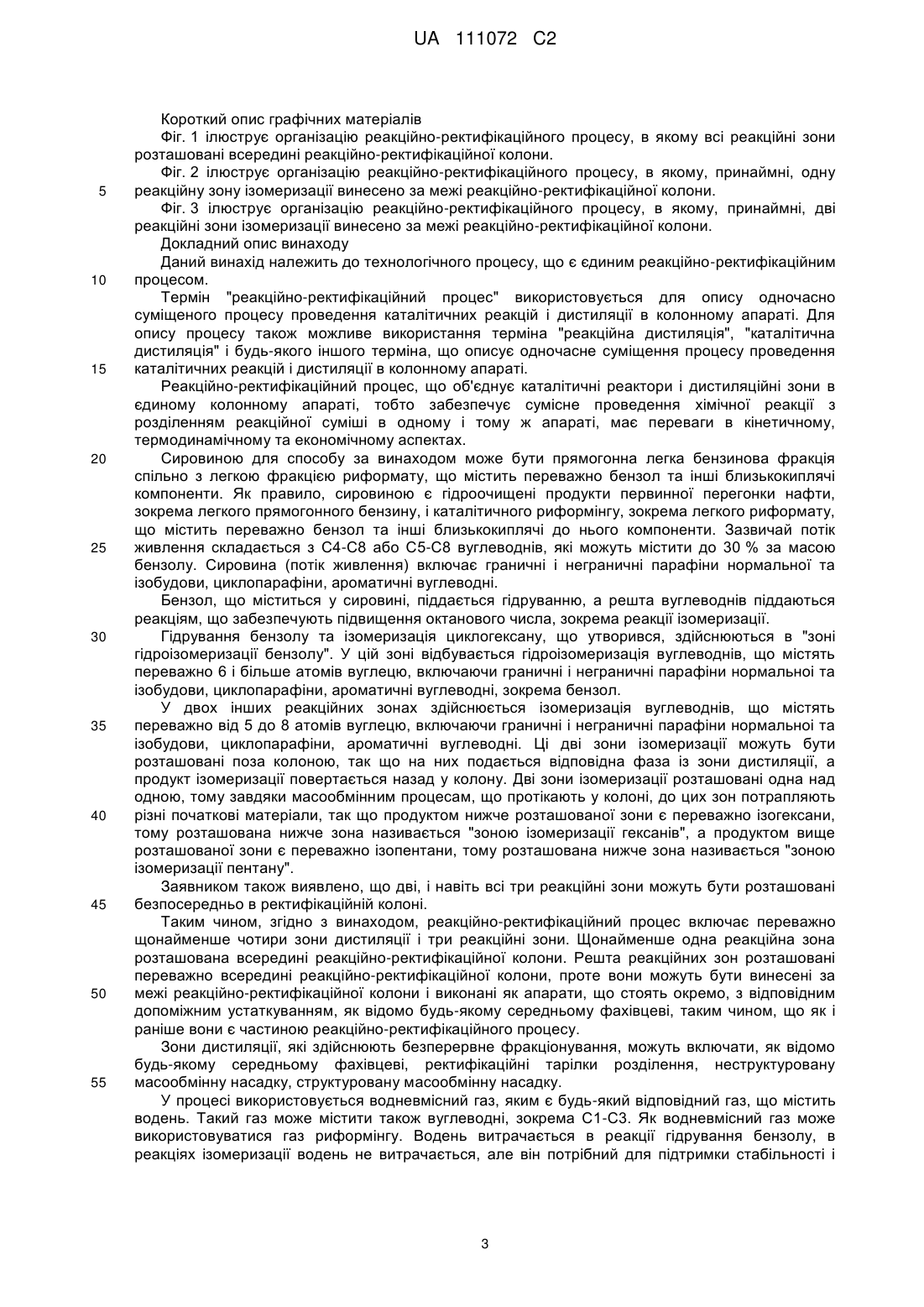

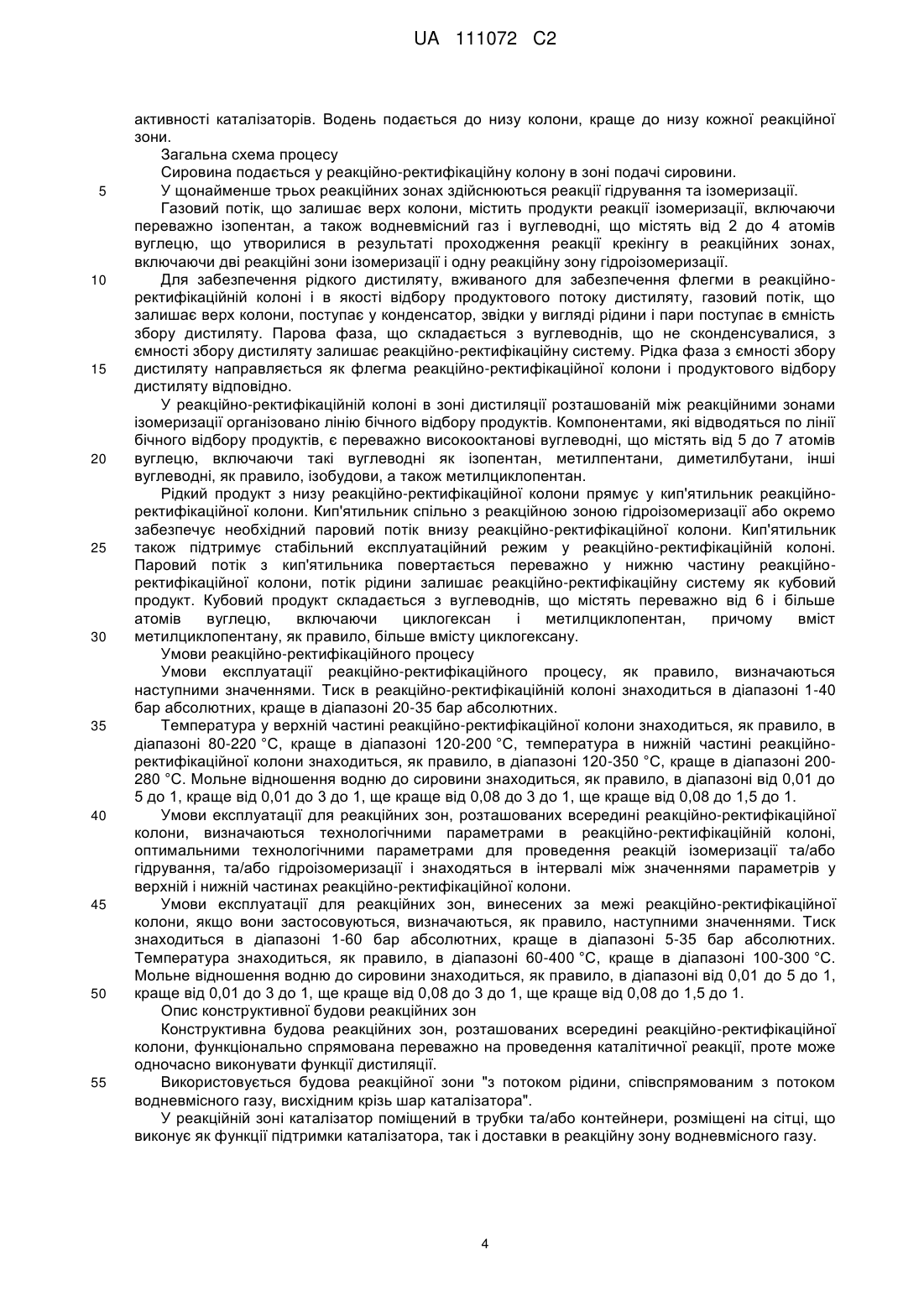

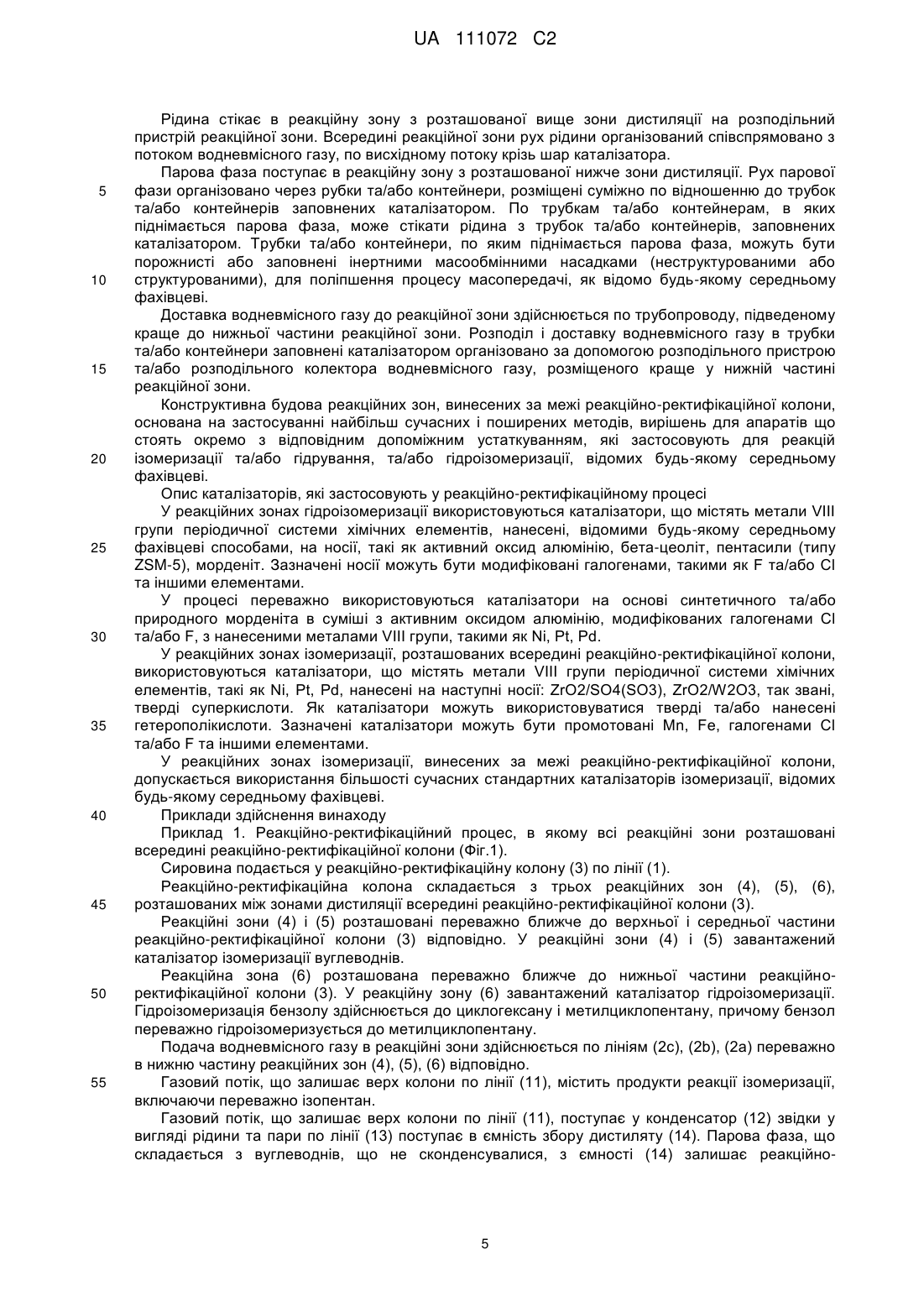

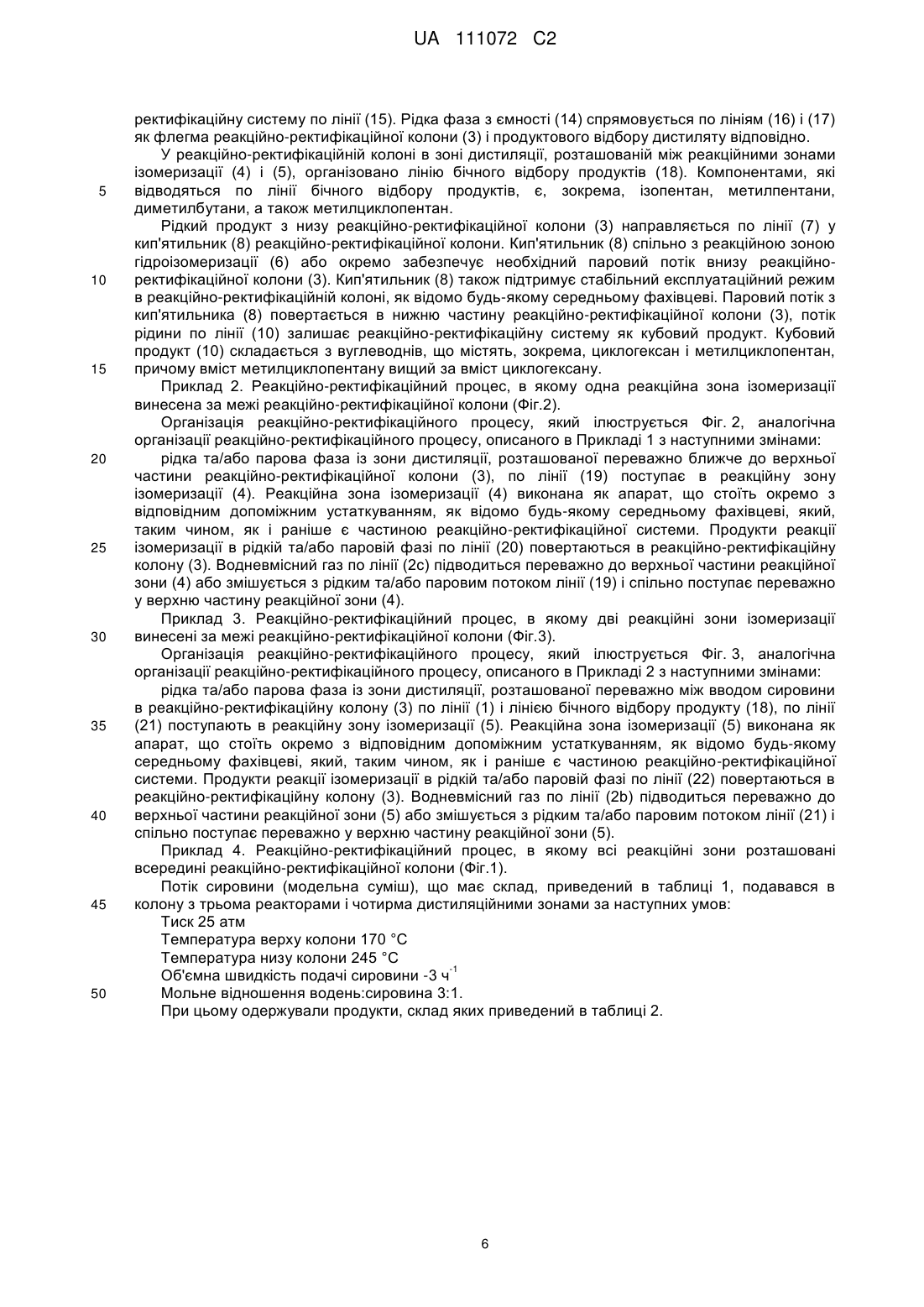

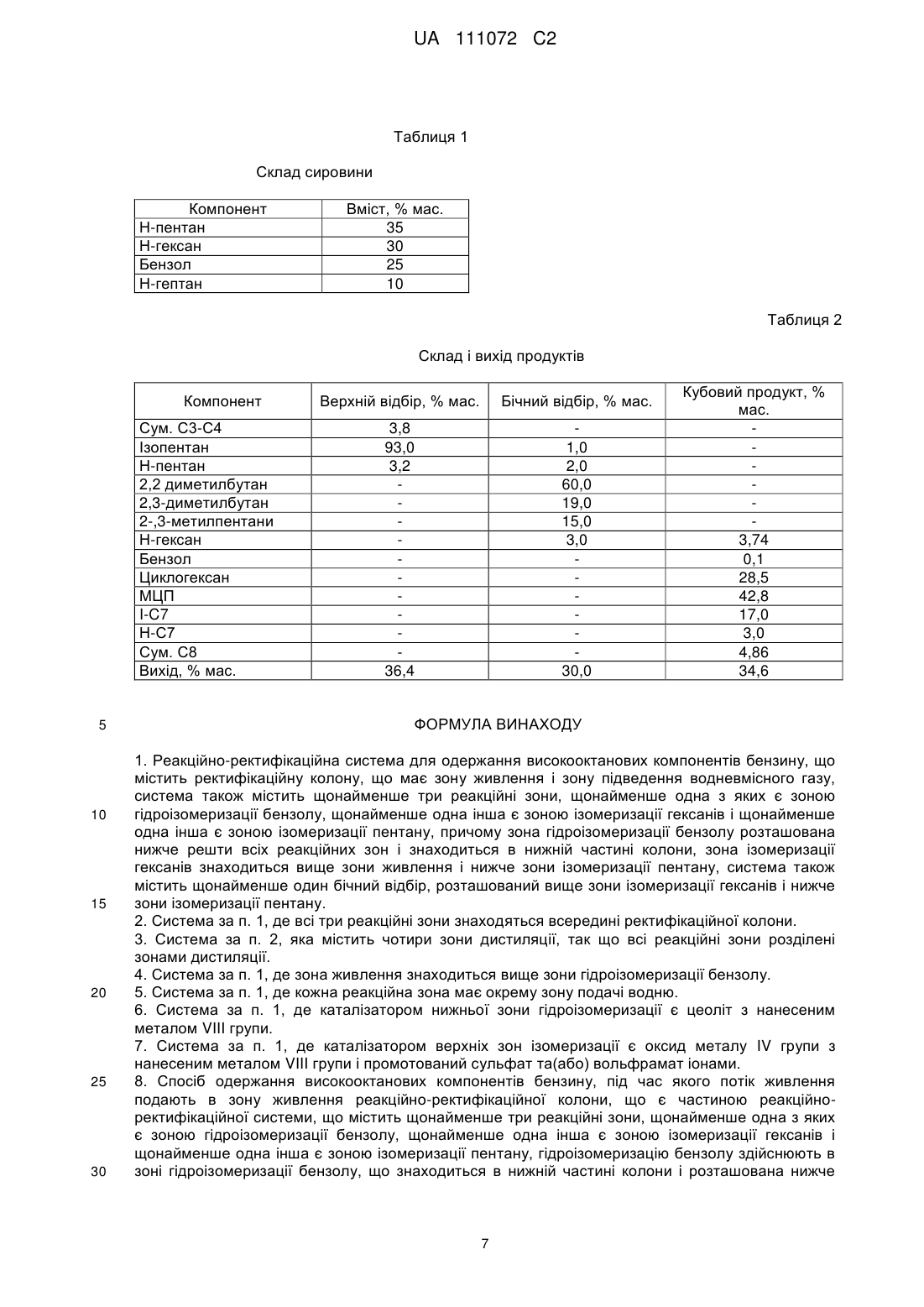

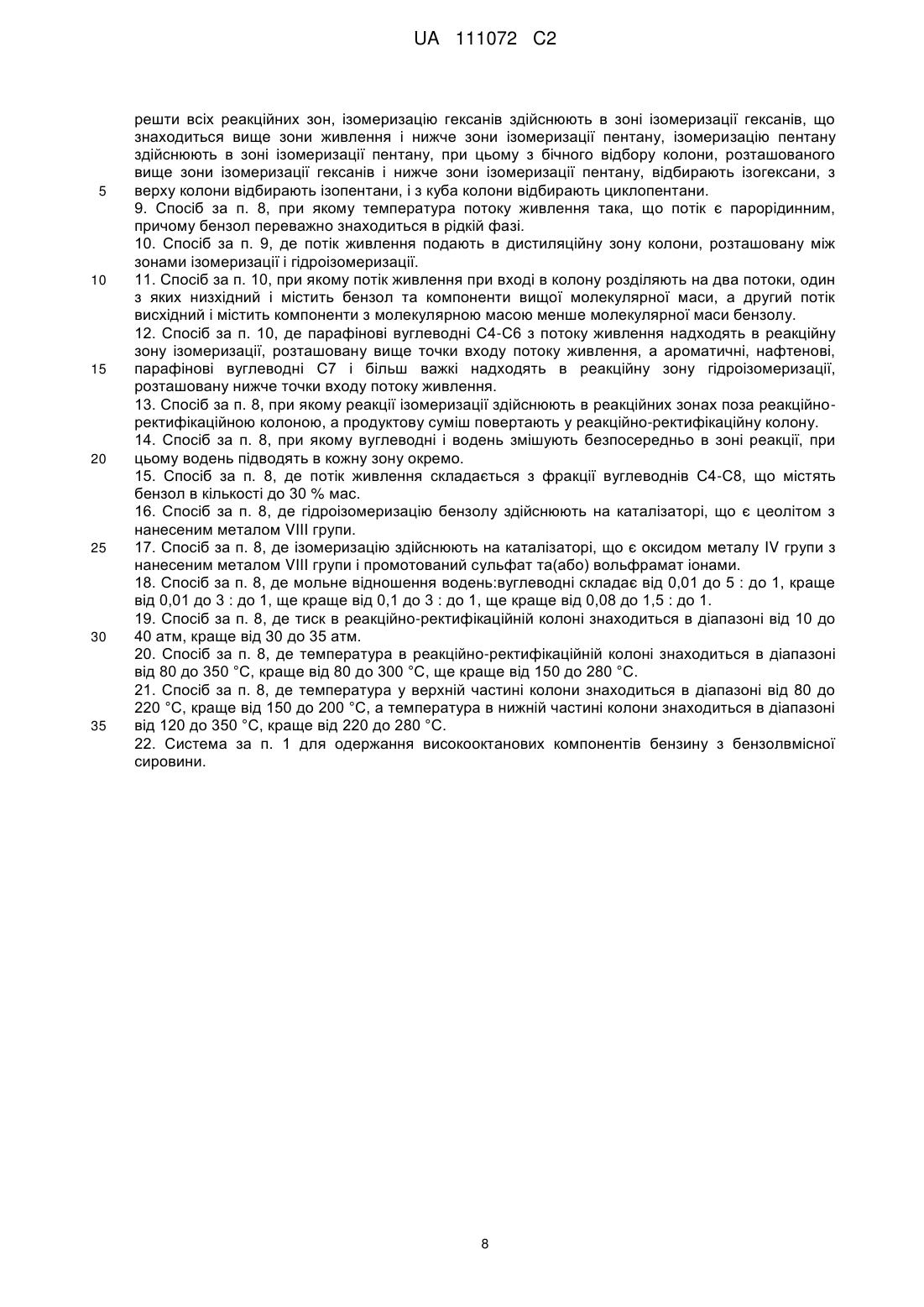

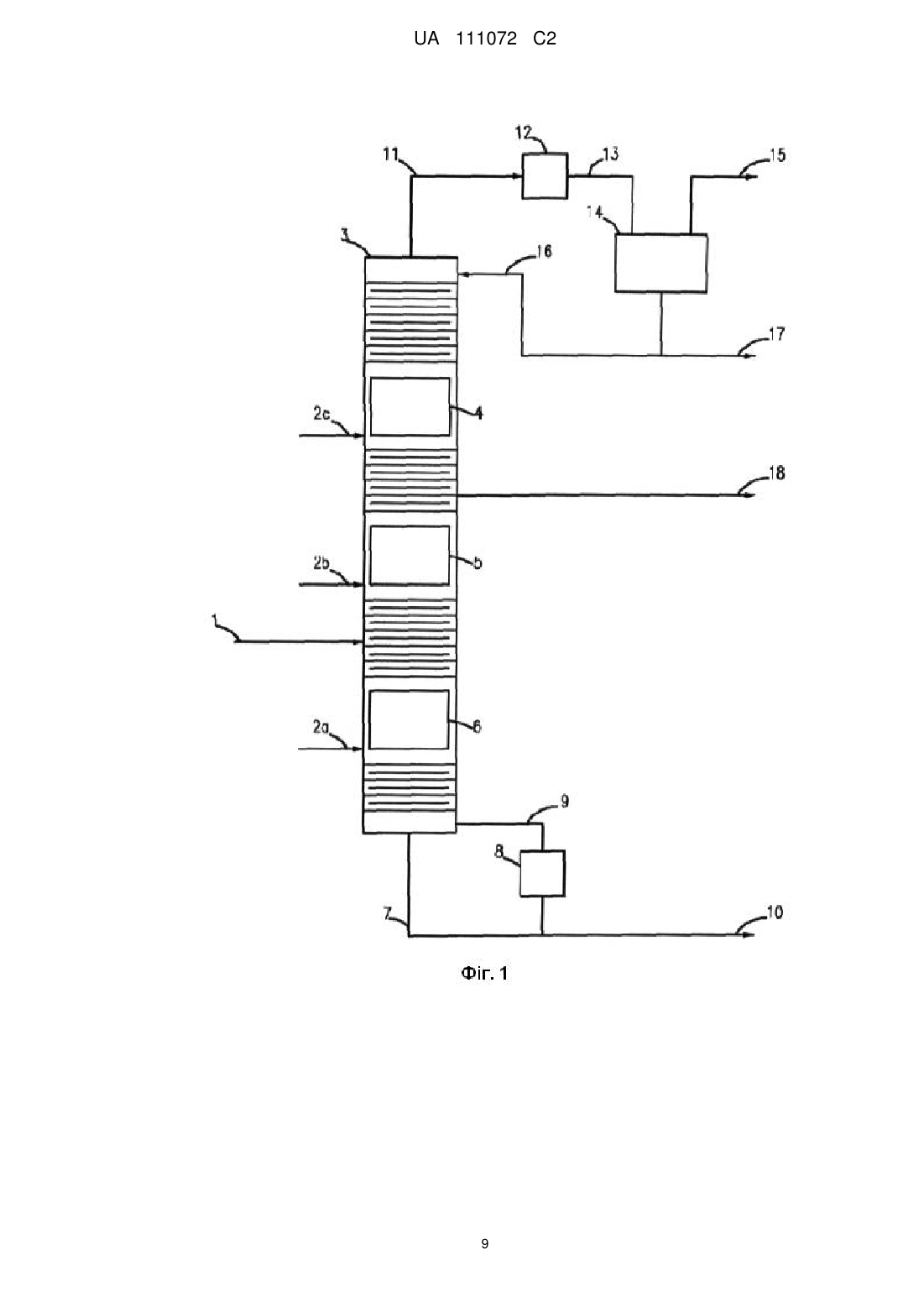

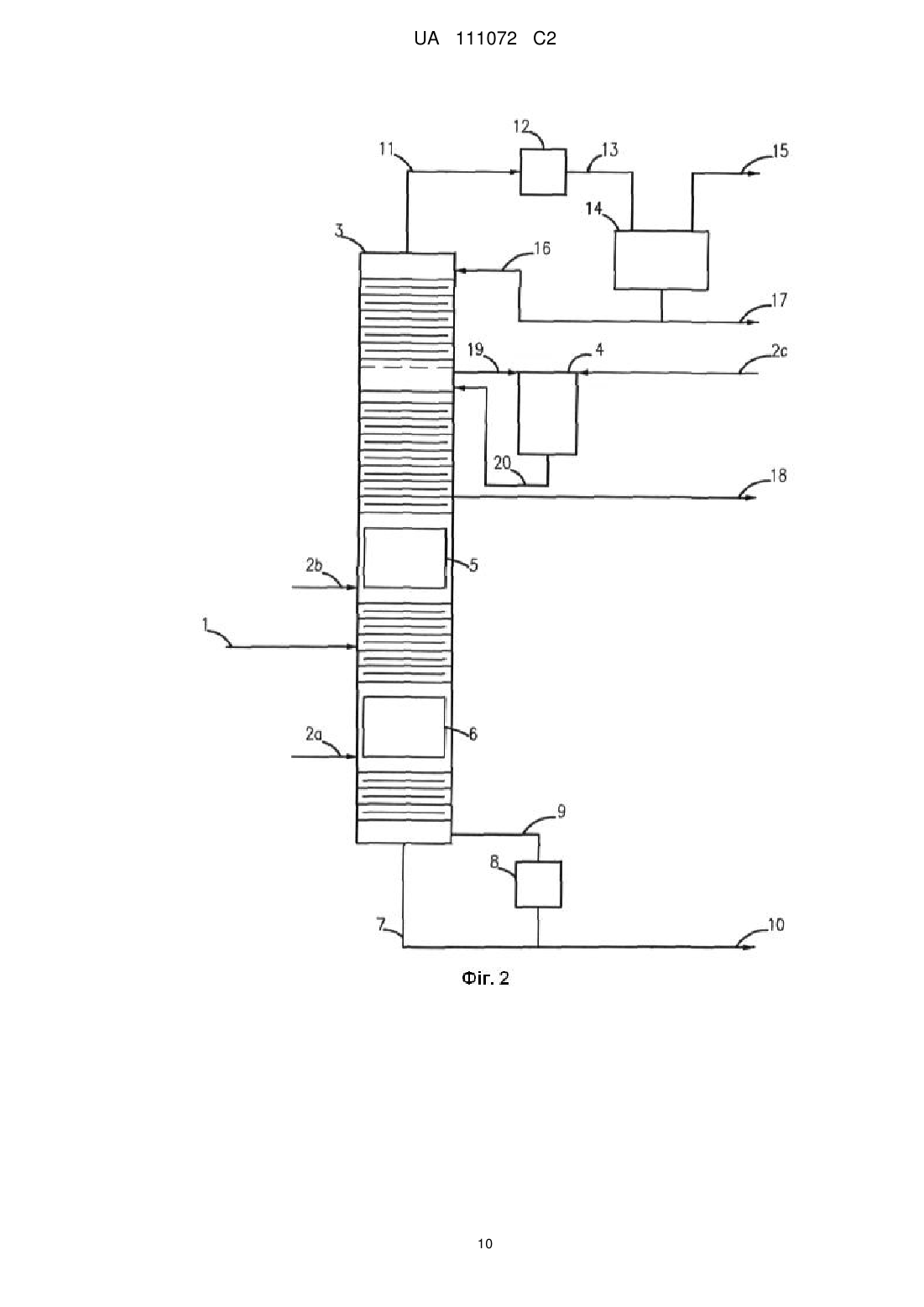

Реферат: Винахід належить до області нафтопереробної і нафтохімічної промисловості, а саме до способу одержання високооктанових компонентів бензину. Заявлено реакційно-ректифікаційна система для одержання високооктанових компонентів бензину, що містить щонайменше три реакційні зони, одна з яких є зоною гідроізомеризації бензолу, інша є зоною ізомеризації гексанів і третя є зоною ізомеризації пентану, причому зона гідроізомеризації бензолу розташована нижче решти всіх реакційних зон і знаходиться в нижній частині колони, зона ізомеризації гексанів знаходиться вище зони живлення і нижче зони ізомеризації пентану, система також містить щонайменше один бічний відбір, розташований вище зони ізомеризації гексанів і нижче зони ізомеризації пентану. UA 111072 C2 (12) UA 111072 C2 UA 111072 C2 5 10 15 20 25 30 35 40 45 50 55 60 Область винаходу Винахід належить до області нафтопереробної і нафтохімічної промисловості, а саме до способів одержання високооктанових компонентів бензину. Рівень техніки До останнього часу бензол широко використовувався як компонент автомобільного палива для підвищення його октанового числа. Зокрема, як високооктановий компонент автомобільних і авіаційних бензинів використовувався риформат, одержуваний каталітичним риформінгом прямогонних бензинових фракцій, що містить бензол. Однак в даний час з міркувань екологічної безпеки потрібне зниження вмісту бензолу в бензині, при цьому виникає проблема збереження антидетонаційних властивостей, тобто високого октанового числа. Зменшити вміст бензолу в риформаті або його фракції можна за допомогою гідрування бензолу з одержанням циклогексану, проте циклогексан є низькооктановою речовиною і не придатний як компонент моторного палива. Кориснішим компонентом міг би бути його ізомер метилциклопентан. Відомий (US 5830345) спосіб одержання високооктанових компонентів бензину з нафтової сировини, при якому збагачену бензином фракцію цієї сировини, що містить також С5-С7 парафіни, піддають реакції гідрування та ізомеризації на біфункціональному каталізаторі в реакційно-ректифікаційному процесі. Однак одночасне гідрування бензолу та ізомеризація як одержаного циклогексану, так і С5-С7 парафінів в одній реакційній зоні призводить до конкурентної взаємодії всіх компонентів сировини з каталізатором, внаслідок чого реакції протікають не повністю, і не вдається досягти бажаного підвищення октанового числа. У іншому способі (WO 2006/088528) в аналогічній ситуації замість біфункціонального каталізатора використовуються два роздільних каталізатора: каталізатор гідрування і каталізатор ізомеризації. Однак на каталізаторі гідрування як і раніше має місце конкурентна взаємодія циклогексану і С5-С7 парафінів з каталізатором, що призводить до неповного перетворення. До того ж вища молекулярна вага циклогексану перешкоджає його доставці до каталізатора ізомеризації, розташованого в ректифікаційній колоні вище каталізатора гідрування, що додатково знижує можливість ізомеризації циклогексану в метилциклопентан, і, отже, не дає можливості одержати бажане октанове число. Суть винаходу Таким чином, досі існує проблема одержання високооктанових компонентів бензину з пониженим вмістом бензолу при мінімальній втраті октанового числа і створенні процесів, які б дозволили максимально корисно використовувати компоненти сировини і зменшити витрати на одержання високооктанових компонентів бензину. Дане завдання вирішується тим, що запропонована реакційно-ректифікаційна система для одержання високооктанових компонентів бензину, що містить ректифікаційну колону, що має зону живлення і зону підведення водневмісного газу, причому система містить щонайменше три реакційні зони, щонайменше одна з яких є зоною гідроізомеризації бензолу, щонайменше одна інша є зоною ізомеризації гексанів і щонайменше одна інша є зоною ізомеризації пентану, де зона гідроізомеризації бензолу розташована нижче решти всіх реакційних зон і знаходиться у нижній частині колони, зона ізомеризації гексанів знаходиться вище зони живлення і нижче зони ізомеризації пентану, система також містить щонайменше один бічний відбір, розташований вище зони ізомеризації гексанів і нижче зони ізомеризації пентану. Доцільно, коли всі три реакційні зони знаходяться всередині ректифікаційної колони. В одному з втілень система містить чотири зони дистиляції, так що всі реакційні зони розділені зонами дистиляції. Доцільно, коли зона живлення знаходиться вище зони гідроізомеризації бензолу. Краще в системі кожна реакційна зона має окрему зону подачі водню. Каталізатором нижньої зони гідроізомеризації може бути цеоліт з нанесеним металом VIII групи. Каталізатором верхніх зон ізомеризації може бути оксид металу IV групи з нанесеним металом VIII групи і промотований сульфат та(або) вольфрамат іонами. Запропоновано також спосіб одержання високооктанових компонентів бензину, при якому потік живлення подають у зону живлення реакційно-ректифікаційної колони, що є частиною реакційно-ректифікаційної системи, що містить щонайменше три реакційні зони, щонайменше одна з яких є зоною гідроізомеризації бензолу, що знаходиться безпосередньо в колоні, щонайменше одна інша є зоною ізомеризації гексанів і щонайменше одна інша є зоною ізомеризації пентану, гідроізомеризацію бензолу здійснюють у зоні гідроізомеризації бензолу, що знаходиться в нижній частині колони і розташована нижче решти всіх реакційних зон, ізомеризацію гексанів здійснюють у зоні ізомеризації гексанів, що знаходиться вище зони 1 UA 111072 C2 5 10 15 20 25 30 35 40 45 50 55 60 живлення і нижче зони ізомеризації пентану, ізомеризацію пентану здійснюють у зоні ізомеризації пентану, при цьому з бічного відбору колони, розташованого вище зони ізомеризації гексанів і нижче зони ізомеризації пентану, відбирають ізогексани, з верху колони відбирають ізопентани, і з куба колони відбирають циклопентани. Доцільно, коли температура потоку живлення така, що потік є парорідинним, причому бензол переважно знаходиться в рідкій фазі. Краще потік живлення подають у дистиляційну зону колони, розташовану між зонами ізомеризації і гідроізомеризації, при цьому краще потік живлення при вході в колону розділяють на два потоки, один з яких є низхідним і містить бензол і компоненти вищої молекулярної ваги, а другий потік є висхідним і містить компоненти з молекулярною вагою меншою за молекулярну вагу бензолу. Згідно з варіантом реалізації винаходу парафінові вуглеводні С4-С6 з потоку живлення надходять у реакційну зону ізомеризації, розташовану вище точки входу потоку живлення, а ароматичні, нафтенові, парафінові вуглеводні С7 і важчі живлення надходять у реакційну зону гідроізомеризації, розташовану нижче точки входу потоку живлення. В одному з варіантів втілення реакції ізомеризації здійснюють в реакційних зонах поза колонним апаратом, а суміш продуктів повертають у колонний апарат. Доцільно, коли вуглеводні і водень змішують безпосередньо в зоні реакції, при цьому водень підводять у кожну зону окремо. Згідно з винаходом потік живлення зазвичай складається з фракції вуглеводнів С4-С8, що містять бензол в кількості від 0 до 30 % мас. Гідроізомеризацію бензолу можна здійснювати на каталізаторі, що є цеолітом з нанесеним металом VIII групи. Ізомеризацію можна здійснювати на каталізаторі, що є оксидом металу IV групи з нанесеним металом VIII групи і промотованим сульфат та(або) вольфрамат іонами. Доцільно, коли мольне відношення водень: вуглеводні складає від 0,01 до 5 до 1, краще від 0,01 до 3 до 1, ще краще від 0,1 до 3 до 1, ще краще від 0,08 до 1,5 до 1. Доцільно, коли тиск в апараті знаходиться в діапазоні від 10 до 40 атм. надл., краще від 30 до 35 атм. надл. Доцільно, коли температура в апараті знаходиться в діапазоні від 80 до 350 °C, краще від 80 до 300 °C, ще краще від 150 до 280 °C. У одному з варіантів реалізації температура у верхній частині колони знаходиться в діапазоні від 80 до 220 °C, краще від 150 до 200 °C, а температура в нижній частині колони знаходиться в діапазоні від 120 до 350 °C, краще від 220 до 280 °C. Авторами даного винаходу несподівано було виявлено, що проблема конкурування компонентів сировини в реакції може бути вирішена за допомогою використання щонайменше трьох реакційних зон, в одній з яких здійснюється гідрування і ізомеризація бензолу, а в двох інших ізомеризація парафінів. У ректифікаційних системах, відомих з рівня техніки, зону гідрування бензолу зазвичай розміщували у верхній частині колони вище зони подачі сировини. Авторами винаходу запропоновано розмістити її якнайнижче, краще навіть нижче зони подачі сировини, внаслідок чого екзотермічний ефект реакції гідрування корисно витрачається на випаровування рідини в реакційній зоні, тим самим знижуючи енергетичні витрати на кип'ятильник реакційноректифікаційної колони і енергетичні витрати реакційно-ректифікаційної системи в цілому. Згідно з винаходом сировина краще подається в колону в парорідинному стані, причому бензол переважно знаходиться в рідкій фазі. Це з одного боку дозволяє понизити витрати на нагрівання сировини (у рівні техніки бензол у потоці живлення знаходився в газоподібному стані, щоб забезпечити його висхідний рух по колоні, що потребує сильнішого нагріву), з іншого боку дозволяє повніше використовувати екзотермічний ефект реакції гідрування, що проходить в реакційній зоні нижче зони подачі сировини, куди і потрапляє рідкий бензол. Авторами також несподівано було виявлено, що в умовах проведення процесу при додаванні в сировинний потік лінійних парафінових вуглеводнів С7, що містяться в бензольній фракції, вуглеводні С7 ізомеризуються у високооктанові компоненти, що збільшує октанове число кубового продукту. Також несподівано було виявлено, що в умовах проведення процесу, в нижній реакційній зоні має місце реакція диспропорціонування вуглеводнів С7, під час якої утворюються високооктанові вуглеводні С6 і С8, що також збільшує октанове число кубового продукту. Побічна реакція крекінгу з утворенням легких вуглеводнів С3-С4 в запропонованому процесі зводиться до мінімуму, оскільки цільові продукти відводяться з реакційної зони до утворення легких вуглеводнів. 2 UA 111072 C2 5 10 15 20 25 30 35 40 45 50 55 Короткий опис графічних матеріалів Фіг. 1 ілюструє організацію реакційно-ректифікаційного процесу, в якому всі реакційні зони розташовані всередині реакційно-ректифікаційної колони. Фіг. 2 ілюструє організацію реакційно-ректифікаційного процесу, в якому, принаймні, одну реакційну зону ізомеризації винесено за межі реакційно-ректифікаційної колони. Фіг. 3 ілюструє організацію реакційно-ректифікаційного процесу, в якому, принаймні, дві реакційні зони ізомеризації винесено за межі реакційно-ректифікаційної колони. Докладний опис винаходу Даний винахід належить до технологічного процесу, що є єдиним реакційно-ректифікаційним процесом. Термін "реакційно-ректифікаційний процес" використовується для опису одночасно суміщеного процесу проведення каталітичних реакцій і дистиляції в колонному апараті. Для опису процесу також можливе використання терміна "реакційна дистиляція", "каталітична дистиляція" і будь-якого іншого терміна, що описує одночасне суміщення процесу проведення каталітичних реакцій і дистиляції в колонному апараті. Реакційно-ректифікаційний процес, що об'єднує каталітичні реактори і дистиляційні зони в єдиному колонному апараті, тобто забезпечує сумісне проведення хімічної реакції з розділенням реакційної суміші в одному і тому ж апараті, має переваги в кінетичному, термодинамічному та економічному аспектах. Сировиною для способу за винаходом може бути прямогонна легка бензинова фракція спільно з легкою фракцією риформату, що містить переважно бензол та інші близькокиплячі компоненти. Як правило, сировиною є гідроочищені продукти первинної перегонки нафти, зокрема легкого прямогонного бензину, і каталітичного риформінгу, зокрема легкого риформату, що містить переважно бензол та інші близькокиплячі до нього компоненти. Зазвичай потік живлення складається з С4-С8 або С5-С8 вуглеводнів, які можуть містити до 30 % за масою бензолу. Сировина (потік живлення) включає граничні і неграничні парафіни нормальної та ізобудови, циклопарафіни, ароматичні вуглеводні. Бензол, що міститься у сировині, піддається гідруванню, а решта вуглеводнів піддаються реакціям, що забезпечують підвищення октанового числа, зокрема реакції ізомеризації. Гідрування бензолу та ізомеризація циклогексану, що утворився, здійснюються в "зоні гідроізомеризації бензолу". У цій зоні відбувається гідроізомеризація вуглеводнів, що містять переважно 6 і більше атомів вуглецю, включаючи граничні і неграничні парафіни нормальноі та ізобудови, циклопарафіни, ароматичні вуглеводні, зокрема бензол. У двох інших реакційних зонах здійснюється ізомеризація вуглеводнів, що містять переважно від 5 до 8 атомів вуглецю, включаючи граничні і неграничні парафіни нормальноі та ізобудови, циклопарафіни, ароматичні вуглеводні. Ці дві зони ізомеризації можуть бути розташовані поза колоною, так що на них подається відповідна фаза із зони дистиляції, а продукт ізомеризації повертається назад у колону. Дві зони ізомеризації розташовані одна над одною, тому завдяки масообмінним процесам, що протікають у колоні, до цих зон потрапляють різні початкові матеріали, так що продуктом нижче розташованої зони є переважно ізогексани, тому розташована нижче зона називається "зоною ізомеризації гексанів", а продуктом вище розташованої зони є переважно ізопентани, тому розташована нижче зона називається "зоною ізомеризації пентану". Заявником також виявлено, що дві, і навіть всі три реакційні зони можуть бути розташовані безпосередньо в ректифікаційній колоні. Таким чином, згідно з винаходом, реакційно-ректифікаційний процес включає переважно щонайменше чотири зони дистиляції і три реакційні зони. Щонайменше одна реакційна зона розташована всередині реакційно-ректифікаційної колони. Решта реакційних зон розташовані переважно всередині реакційно-ректифікаційної колони, проте вони можуть бути винесені за межі реакційно-ректифікаційної колони і виконані як апарати, що стоять окремо, з відповідним допоміжним устаткуванням, як відомо будь-якому середньому фахівцеві, таким чином, що як і раніше вони є частиною реакційно-ректифікаційного процесу. Зони дистиляції, які здійснюють безперервне фракціонування, можуть включати, як відомо будь-якому середньому фахівцеві, ректифікаційні тарілки розділення, неструктуровану масообмінну насадку, структуровану масообмінну насадку. У процесі використовується водневмісний газ, яким є будь-який відповідний газ, що містить водень. Такий газ може містити також вуглеводні, зокрема С1-С3. Як водневмісний газ може використовуватися газ риформінгу. Водень витрачається в реакції гідрування бензолу, в реакціях ізомеризації водень не витрачається, але він потрібний для підтримки стабільності і 3 UA 111072 C2 5 10 15 20 25 30 35 40 45 50 55 активності каталізаторів. Водень подається до низу колони, краще до низу кожної реакційної зони. Загальна схема процесу Сировина подається у реакційно-ректифікаційну колону в зоні подачі сировини. У щонайменше трьох реакційних зонах здійснюються реакції гідрування та ізомеризації. Газовий потік, що залишає верх колони, містить продукти реакції ізомеризації, включаючи переважно ізопентан, а також водневмісний газ і вуглеводні, що містять від 2 до 4 атомів вуглецю, що утворилися в результаті проходження реакції крекінгу в реакційних зонах, включаючи дві реакційні зони ізомеризації і одну реакційну зону гідроізомеризації. Для забезпечення рідкого дистиляту, вживаного для забезпечення флегми в реакційноректифікаційній колоні і в якості відбору продуктового потоку дистиляту, газовий потік, що залишає верх колони, поступає у конденсатор, звідки у вигляді рідини і пари поступає в ємність збору дистиляту. Парова фаза, що складається з вуглеводнів, що не сконденсувалися, з ємності збору дистиляту залишає реакційно-ректифікаційну систему. Рідка фаза з ємності збору дистиляту направляється як флегма реакційно-ректифікаційної колони і продуктового відбору дистиляту відповідно. У реакційно-ректифікаційній колоні в зоні дистиляції розташованій між реакційними зонами ізомеризації організовано лінію бічного відбору продуктів. Компонентами, які відводяться по лінії бічного відбору продуктів, є переважно високооктанові вуглеводні, що містять від 5 до 7 атомів вуглецю, включаючи такі вуглеводні як ізопентан, метилпентани, диметилбутани, інші вуглеводні, як правило, ізобудови, а також метилциклопентан. Рідкий продукт з низу реакційно-ректифікаційної колони прямує у кип'ятильник реакційноректифікаційної колони. Кип'ятильник спільно з реакційною зоною гідроізомеризації або окремо забезпечує необхідний паровий потік внизу реакційно-ректифікаційної колони. Кип'ятильник також підтримує стабільний експлуатаційний режим у реакційно-ректифікаційній колоні. Паровий потік з кип'ятильника повертається переважно у нижню частину реакційноректифікаційної колони, потік рідини залишає реакційно-ректифікаційну систему як кубовий продукт. Кубовий продукт складається з вуглеводнів, що містять переважно від 6 і більше атомів вуглецю, включаючи циклогексан і метилциклопентан, причому вміст метилциклопентану, як правило, більше вмісту циклогексану. Умови реакційно-ректифікаційного процесу Умови експлуатації реакційно-ректифікаційного процесу, як правило, визначаються наступними значеннями. Тиск в реакційно-ректифікаційній колоні знаходиться в діапазоні 1-40 бар абсолютних, краще в діапазоні 20-35 бар абсолютних. Температура у верхній частині реакційно-ректифікаційної колони знаходиться, як правило, в діапазоні 80-220 °C, краще в діапазоні 120-200 °C, температура в нижній частині реакційноректифікаційної колони знаходиться, як правило, в діапазоні 120-350 °C, краще в діапазоні 200280 °C. Мольне відношення водню до сировини знаходиться, як правило, в діапазоні від 0,01 до 5 до 1, краще від 0,01 до 3 до 1, ще краще від 0,08 до 3 до 1, ще краще від 0,08 до 1,5 до 1. Умови експлуатації для реакційних зон, розташованих всередині реакційно-ректифікаційної колони, визначаються технологічними параметрами в реакційно-ректифікаційній колоні, оптимальними технологічними параметрами для проведення реакцій ізомеризації та/або гідрування, та/або гідроізомеризації і знаходяться в інтервалі між значеннями параметрів у верхній і нижній частинах реакційно-ректифікаційної колони. Умови експлуатації для реакційних зон, винесених за межі реакційно-ректифікаційної колони, якщо вони застосовуються, визначаються, як правило, наступними значеннями. Тиск знаходиться в діапазоні 1-60 бар абсолютних, краще в діапазоні 5-35 бар абсолютних. Температура знаходиться, як правило, в діапазоні 60-400 °C, краще в діапазоні 100-300 °C. Мольне відношення водню до сировини знаходиться, як правило, в діапазоні від 0,01 до 5 до 1, краще від 0,01 до 3 до 1, ще краще від 0,08 до 3 до 1, ще краще від 0,08 до 1,5 до 1. Опис конструктивної будови реакційних зон Конструктивна будова реакційних зон, розташованих всередині реакційно-ректифікаційної колони, функціонально спрямована переважно на проведення каталітичної реакції, проте може одночасно виконувати функції дистиляції. Використовується будова реакційної зони "з потоком рідини, співспрямованим з потоком водневмісного газу, висхідним крізь шар каталізатора". У реакційній зоні каталізатор поміщений в трубки та/або контейнери, розміщені на сітці, що виконує як функції підтримки каталізатора, так і доставки в реакційну зону водневмісного газу. 4 UA 111072 C2 5 10 15 20 25 30 35 40 45 50 55 Рідина стікає в реакційну зону з розташованої вище зони дистиляції на розподільний пристрій реакційної зони. Всередині реакційної зони рух рідини організований співспрямовано з потоком водневмісного газу, по висхідному потоку крізь шар каталізатора. Парова фаза поступає в реакційну зону з розташованої нижче зони дистиляції. Рух парової фази організовано через рубки та/або контейнери, розміщені суміжно по відношенню до трубок та/або контейнерів заповнених каталізатором. По трубкам та/або контейнерам, в яких піднімається парова фаза, може стікати рідина з трубок та/або контейнерів, заповнених каталізатором. Трубки та/або контейнери, по яким піднімається парова фаза, можуть бути порожнисті або заповнені інертними масообмінними насадками (неструктурованими або структурованими), для поліпшення процесу масопередачі, як відомо будь-якому середньому фахівцеві. Доставка водневмісного газу до реакційної зони здійснюється по трубопроводу, підведеному краще до нижньої частини реакційної зони. Розподіл і доставку водневмісного газу в трубки та/або контейнери заповнені каталізатором організовано за допомогою розподільного пристрою та/або розподільного колектора водневмісного газу, розміщеного краще у нижній частині реакційної зони. Конструктивна будова реакційних зон, винесених за межі реакційно-ректифікаційної колони, основана на застосуванні найбільш сучасних і поширених методів, вирішень для апаратів що стоять окремо з відповідним допоміжним устаткуванням, які застосовують для реакцій ізомеризації та/або гідрування, та/або гідроізомеризації, відомих будь-якому середньому фахівцеві. Опис каталізаторів, які застосовують у реакційно-ректифікаційному процесі У реакційних зонах гідроізомеризації використовуються каталізатори, що містять метали VIII групи періодичної системи хімічних елементів, нанесені, відомими будь-якому середньому фахівцеві способами, на носії, такі як активний оксид алюмінію, бета-цеоліт, пентасили (типу ZSM-5), морденіт. Зазначені носії можуть бути модифіковані галогенами, такими як F та/або Cl та іншими елементами. У процесі переважно використовуються каталізатори на основі синтетичного та/або природного морденіта в суміші з активним оксидом алюмінію, модифікованих галогенами Сl та/або F, з нанесеними металами VIII групи, такими як Ni, Pt, Pd. У реакційних зонах ізомеризації, розташованих всередині реакційно-ректифікаційної колони, використовуються каталізатори, що містять метали VIII групи періодичної системи хімічних елементів, такі як Ni, Pt, Pd, нанесені на наступні носії: ZrO2/SO4(SO3), ZrO2/W2O3, так звані, тверді суперкислоти. Як каталізатори можуть використовуватися тверді та/або нанесені гетерополікислоти. Зазначені каталізатори можуть бути промотовані Mn, Fe, галогенами Cl та/або F та іншими елементами. У реакційних зонах ізомеризації, винесених за межі реакційно-ректифікаційної колони, допускається використання більшості сучасних стандартних каталізаторів ізомеризації, відомих будь-якому середньому фахівцеві. Приклади здійснення винаходу Приклад 1. Реакційно-ректифікаційний процес, в якому всі реакційні зони розташовані всередині реакційно-ректифікаційної колони (Фіг.1). Сировина подається у реакційно-ректифікаційну колону (3) по лінії (1). Реакційно-ректифікаційна колона складається з трьох реакційних зон (4), (5), (6), розташованих між зонами дистиляції всередині реакційно-ректифікаційної колони (3). Реакційні зони (4) і (5) розташовані переважно ближче до верхньої і середньої частини реакційно-ректифікаційної колони (3) відповідно. У реакційні зони (4) і (5) завантажений каталізатор ізомеризації вуглеводнів. Реакційна зона (6) розташована переважно ближче до нижньої частини реакційноректифікаційної колони (3). У реакційну зону (6) завантажений каталізатор гідроізомеризації. Гідроізомеризація бензолу здійснюється до циклогексану і метилциклопентану, причому бензол переважно гідроізомеризується до метилциклопентану. Подача водневмісного газу в реакційні зони здійснюється по лініям (2c), (2b), (2a) переважно в нижню частину реакційних зон (4), (5), (6) відповідно. Газовий потік, що залишає верх колони по лінії (11), містить продукти реакції ізомеризації, включаючи переважно ізопентан. Газовий потік, що залишає верх колони по лінії (11), поступає у конденсатор (12) звідки у вигляді рідини та пари по лінії (13) поступає в ємність збору дистиляту (14). Парова фаза, що складається з вуглеводнів, що не сконденсувалися, з ємності (14) залишає реакційно 5 UA 111072 C2 5 10 15 20 25 30 35 40 45 50 ректифікаційну систему по лінії (15). Рідка фаза з ємності (14) спрямовується по лініям (16) і (17) як флегма реакційно-ректифікаційної колони (3) і продуктового відбору дистиляту відповідно. У реакційно-ректифікаційній колоні в зоні дистиляції, розташованій між реакційними зонами ізомеризації (4) і (5), організовано лінію бічного відбору продуктів (18). Компонентами, які відводяться по лінії бічного відбору продуктів, є, зокрема, ізопентан, метилпентани, диметилбутани, а також метилциклопентан. Рідкий продукт з низу реакційно-ректифікаційної колони (3) направляється по лінії (7) у кип'ятильник (8) реакційно-ректифікаційної колони. Кип'ятильник (8) спільно з реакційною зоною гідроізомеризації (6) або окремо забезпечує необхідний паровий потік внизу реакційноректифікаційної колони (3). Кип'ятильник (8) також підтримує стабільний експлуатаційний режим в реакційно-ректифікаційній колоні, як відомо будь-якому середньому фахівцеві. Паровий потік з кип'ятильника (8) повертається в нижню частину реакційно-ректифікаційної колони (3), потік рідини по лінії (10) залишає реакційно-ректифікаційну систему як кубовий продукт. Кубовий продукт (10) складається з вуглеводнів, що містять, зокрема, циклогексан і метилциклопентан, причому вміст метилциклопентану вищий за вміст циклогексану. Приклад 2. Реакційно-ректифікаційний процес, в якому одна реакційна зона ізомеризації винесена за межі реакційно-ректифікаційної колони (Фіг.2). Організація реакційно-ректифікаційного процесу, який ілюструється Фіг. 2, аналогічна організації реакційно-ректифікаційного процесу, описаного в Прикладі 1 з наступними змінами: рідка та/або парова фаза із зони дистиляції, розташованої переважно ближче до верхньої частини реакційно-ректифікаційної колони (3), по лінії (19) поступає в реакційну зону ізомеризації (4). Реакційна зона ізомеризації (4) виконана як апарат, що стоїть окремо з відповідним допоміжним устаткуванням, як відомо будь-якому середньому фахівцеві, який, таким чином, як і раніше є частиною реакційно-ректифікаційної системи. Продукти реакції ізомеризації в рідкій та/або паровій фазі по лінії (20) повертаються в реакційно-ректифікаційну колону (3). Водневмісний газ по лінії (2с) підводиться переважно до верхньої частини реакційної зони (4) або змішується з рідким та/або паровим потоком лінії (19) і спільно поступає переважно у верхню частину реакційної зони (4). Приклад 3. Реакційно-ректифікаційний процес, в якому дві реакційні зони ізомеризації винесені за межі реакційно-ректифікаційної колони (Фіг.3). Організація реакційно-ректифікаційного процесу, який ілюструється Фіг. 3, аналогічна організації реакційно-ректифікаційного процесу, описаного в Прикладі 2 з наступними змінами: рідка та/або парова фаза із зони дистиляції, розташованої переважно між вводом сировини в реакційно-ректифікаційну колону (3) по лінії (1) і лінією бічного відбору продукту (18), по лінії (21) поступають в реакційну зону ізомеризації (5). Реакційна зона ізомеризації (5) виконана як апарат, що стоїть окремо з відповідним допоміжним устаткуванням, як відомо будь-якому середньому фахівцеві, який, таким чином, як і раніше є частиною реакційно-ректифікаційної системи. Продукти реакції ізомеризації в рідкій та/або паровій фазі по лінії (22) повертаються в реакційно-ректифікаційну колону (3). Водневмісний газ по лінії (2b) підводиться переважно до верхньої частини реакційної зони (5) або змішується з рідким та/або паровим потоком лінії (21) і спільно поступає переважно у верхню частину реакційної зони (5). Приклад 4. Реакційно-ректифікаційний процес, в якому всі реакційні зони розташовані всередині реакційно-ректифікаційної колони (Фіг.1). Потік сировини (модельна суміш), що має склад, приведений в таблиці 1, подавався в колону з трьома реакторами і чотирма дистиляційними зонами за наступних умов: Тиск 25 атм Температура верху колони 170 °C Температура низу колони 245 °C -1 Об'ємна швидкість подачі сировини -3 ч Мольне відношення водень:сировина 3:1. При цьому одержували продукти, склад яких приведений в таблиці 2. 6 UA 111072 C2 Таблиця 1 Склад сировини Компонент Н-пентан Н-гексан Бензол Н-гептан Вміст, % мас. 35 30 25 10 Таблиця 2 Склад і вихід продуктів Компонент Сум. С3-С4 Ізопентан Н-пентан 2,2 диметилбутан 2,3-диметилбутан 2-,3-метилпентани Н-гексан Бензол Циклогексан МЦП I-C7 Н-С7 Сум. С8 Вихід, % мас. 5 10 15 20 25 30 Верхній відбір, % мас. Бічний відбір, % мас. 3,8 93,0 3,2 36,4 1,0 2,0 60,0 19,0 15,0 3,0 30,0 Кубовий продукт, % мас. 3,74 0,1 28,5 42,8 17,0 3,0 4,86 34,6 ФОРМУЛА ВИНАХОДУ 1. Реакційно-ректифікаційна система для одержання високооктанових компонентів бензину, що містить ректифікаційну колону, що має зону живлення і зону підведення водневмісного газу, система також містить щонайменше три реакційні зони, щонайменше одна з яких є зоною гідроізомеризації бензолу, щонайменше одна інша є зоною ізомеризації гексанів і щонайменше одна інша є зоною ізомеризації пентану, причому зона гідроізомеризації бензолу розташована нижче решти всіх реакційних зон і знаходиться в нижній частині колони, зона ізомеризації гексанів знаходиться вище зони живлення і нижче зони ізомеризації пентану, система також містить щонайменше один бічний відбір, розташований вище зони ізомеризації гексанів і нижче зони ізомеризації пентану. 2. Система за п. 1, де всі три реакційні зони знаходяться всередині ректифікаційної колони. 3. Система за п. 2, яка містить чотири зони дистиляції, так що всі реакційні зони розділені зонами дистиляції. 4. Система за п. 1, де зона живлення знаходиться вище зони гідроізомеризації бензолу. 5. Система за п. 1, де кожна реакційна зона має окрему зону подачі водню. 6. Система за п. 1, де каталізатором нижньої зони гідроізомеризації є цеоліт з нанесеним металом VIII групи. 7. Система за п. 1, де каталізатором верхніх зон ізомеризації є оксид металу IV групи з нанесеним металом VIII групи і промотований сульфат та(або) вольфрамат іонами. 8. Спосіб одержання високооктанових компонентів бензину, під час якого потік живлення подають в зону живлення реакційно-ректифікаційної колони, що є частиною реакційноректифікаційної системи, що містить щонайменше три реакційні зони, щонайменше одна з яких є зоною гідроізомеризації бензолу, щонайменше одна інша є зоною ізомеризації гексанів і щонайменше одна інша є зоною ізомеризації пентану, гідроізомеризацію бензолу здійснюють в зоні гідроізомеризації бензолу, що знаходиться в нижній частині колони і розташована нижче 7 UA 111072 C2 5 10 15 20 25 30 35 решти всіх реакційних зон, ізомеризацію гексанів здійснюють в зоні ізомеризації гексанів, що знаходиться вище зони живлення і нижче зони ізомеризації пентану, ізомеризацію пентану здійснюють в зоні ізомеризації пентану, при цьому з бічного відбору колони, розташованого вище зони ізомеризації гексанів і нижче зони ізомеризації пентану, відбирають ізогексани, з верху колони відбирають ізопентани, і з куба колони відбирають циклопентани. 9. Спосіб за п. 8, при якому температура потоку живлення така, що потік є парорідинним, причому бензол переважно знаходиться в рідкій фазі. 10. Спосіб за п. 9, де потік живлення подають в дистиляційну зону колони, розташовану між зонами ізомеризації і гідроізомеризації. 11. Спосіб за п. 10, при якому потік живлення при вході в колону розділяють на два потоки, один з яких низхідний і містить бензол та компоненти вищої молекулярної маси, а другий потік висхідний і містить компоненти з молекулярною масою менше молекулярної маси бензолу. 12. Спосіб за п. 10, де парафінові вуглеводні С4-С6 з потоку живлення надходять в реакційну зону ізомеризації, розташовану вище точки входу потоку живлення, а ароматичні, нафтенові, парафінові вуглеводні С7 і більш важкі надходять в реакційну зону гідроізомеризації, розташовану нижче точки входу потоку живлення. 13. Спосіб за п. 8, при якому реакції ізомеризації здійснюють в реакційних зонах поза реакційноректифікаційною колоною, а продуктову суміш повертають у реакційно-ректифікаційну колону. 14. Спосіб за п. 8, при якому вуглеводні і водень змішують безпосередньо в зоні реакції, при цьому водень підводять в кожну зону окремо. 15. Спосіб за п. 8, де потік живлення складається з фракції вуглеводнів С4-С8, що містять бензол в кількості до 30 % мас. 16. Спосіб за п. 8, де гідроізомеризацію бензолу здійснюють на каталізаторі, що є цеолітом з нанесеним металом VIII групи. 17. Спосіб за п. 8, де ізомеризацію здійснюють на каталізаторі, що є оксидом металу IV групи з нанесеним металом VIII групи і промотований сульфат та(або) вольфрамат іонами. 18. Спосіб за п. 8, де мольне відношення водень:вуглеводні складає від 0,01 до 5 : до 1, краще від 0,01 до 3 : до 1, ще краще від 0,1 до 3 : до 1, ще краще від 0,08 до 1,5 : до 1. 19. Спосіб за п. 8, де тиск в реакційно-ректифікаційній колоні знаходиться в діапазоні від 10 до 40 атм, краще від 30 до 35 атм. 20. Спосіб за п. 8, де температура в реакційно-ректифікаційній колоні знаходиться в діапазоні від 80 до 350 °C, краще від 80 до 300 °C, ще краще від 150 до 280 °C. 21. Спосіб за п. 8, де температура у верхній частині колони знаходиться в діапазоні від 80 до 220 °C, краще від 150 до 200 °C, а температура в нижній частині колони знаходиться в діапазоні від 120 до 350 °C, краще від 220 до 280 °C. 22. Система за п. 1 для одержання високооктанових компонентів бензину з бензолвмісної сировини. 8 UA 111072 C2 9 UA 111072 C2 10 UA 111072 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюReaction-rectification system and method for producing high-octane petrol components

Автори англійськоюHiiazov Oleh Valerievich, Parputs Oleh Ihorevich

Назва патенту російськоюРеакционно-ректификационная система и способ получения высокооктановых компонентов бензина

Автори російськоюГиязов Олег Валерьевич, Парпуц Олег Игоревич

МПК / Мітки

МПК: C07C 5/13, C10G 65/00, C10G 45/04

Мітки: бензину, високооктанових, компонентів, реакційно-ректифікаційна, система, спосіб, одержання

Код посилання

<a href="https://ua.patents.su/13-111072-reakcijjno-rektifikacijjna-sistema-i-sposib-oderzhannya-visokooktanovikh-komponentiv-benzinu.html" target="_blank" rel="follow" title="База патентів України">Реакційно-ректифікаційна система і спосіб одержання високооктанових компонентів бензину</a>

Попередній патент: Пористий продукт, придатний до подрібнювання у крихту

Наступний патент: Спосіб динамічної інтерпретації розміру транспортних блоків

Випадковий патент: Кабіна машиніста локомотива