Спосіб виготовлення контрольних теч

Номер патенту: 111655

Опубліковано: 25.05.2016

Автори: ШУЛЬЖЕНКО ОЛЕКСАНДР ВАСИЛЬОВИЧ, Манорик Петро Андрійович

Формула / Реферат

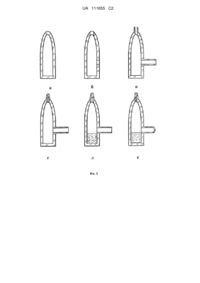

1. Спосіб виготовлення контрольних теч, що включає одержання проникного елемента шляхом укладення мірного відрізка циліндричного кварцового мікрокапіляра в порожнистий корпус у вигляді скляної трубки, фіксацію мікрокапіляра локальним оплавленням корпусу в зоні розташування мікрокапіляра до заповнення зазору матеріалом корпусу, герметичне з'єднання входу до каналу проникного елемента з порожниною резервуара, що призначений для розміщення пробної або робочої речовини, герметичне з'єднання порожнини цього резервуара з виходом з каналу заправного патрубка, заповнення резервуара однією із згаданих речовин через заправний патрубок та герметизацію входу до каналу заправного патрубка, який відрізняється тим, що як резервуар, що призначений для розміщення пробної або робочої речовини, використовують скляну посудину, як заправний патрубок використовують скляну трубку, спаюванням одного кінця заправного патрубка й одного кінця щонайменше одного скляного корпуса-трубки зі стінкою посудини герметично з'єднують з порожниною останньої наскрізні канали патрубка й корпуса таким чином, щоб заправний патрубок у робочому положенні контрольної течі розташовувався нижче, укладають в канал корпуса з боку відкритого кінця мірний відрізок циліндричного кварцового мікрокапіляра, а після фіксації відрізка мікрокапіляра частково заповнюють порожнину посудини пробною або робочою речовиною через заправний патрубок і локальним оплавленням вільного кінця цього патрубка до заповнення початкової ділянки його каналу матеріалом патрубка герметизують вхід до каналу останнього.

2. Спосіб за п. 1, який відрізняється тим, що спаюванням з'єднують з посудиною декілька корпусів.

3. Спосіб за п. 1 або 2, який відрізняється тим, що в канали корпусів укладають і фіксують в них однакові або різні за пропускною здатністю відрізки мікрокапілярів.

4. Спосіб за п. 1, який відрізняється тим, що перед заповненням порожнини посудини речовиною останню охолоджують.

Текст

Реферат: Винахід належить до способів виготовлення хімічно стійких контрольних теч капілярного типу. Згідно способу, як резервуар, що призначений для розміщення пробної або робочої речовини, використовують скляну посудину, як заправний патрубок використовують скляну трубку. Cпаюванням одного кінця заправного патрубка й одного кінця щонайменше одного скляного корпуса-трубки зі стінкою посудини герметично з'єднують з порожниною останньої наскрізні канали патрубка й корпуса таким чином, щоб заправний патрубок у робочому положенні контрольної течі розташовувався нижче, укладають в канал корпуса з боку відкритого кінця мірний відрізок циліндричного кварцового мікрокапіляра. Фіксують мікрокапіляр локальним оплавленням корпусу в зоні розташування мікрокапіляра до заповнення зазору матеріалом корпусу, частково заповнюють порожнину посудини пробною або робочою речовиною через заправний патрубок. Локальним оплавленням вільного кінця цього патрубка до заповнення початкової ділянки його каналу матеріалом патрубка герметизують вхід до каналу останнього. Винахід забезпечує високу хімічну стійкість одержаних контрольних теч. UA 111655 C2 (12) UA 111655 C2 UA 111655 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до способів виготовлення хімічно стійких контрольних теч капілярного типу. Контрольні течі, що виготовлені у спосіб, який пропонується, можуть бути використані, наприклад, у ракетно-космічній техніці для атестації якості й калібрування переважно хімічних засобів контролю герметичності, що налаштовані на виявлення витоків крізь наскрізні дефекти з'єднань конструкцій хімічно агресивних екологічно небезпечних робочих речовин, таких, наприклад, як несиметричний диметилгідразин (гептил) або тетраоксид діазоту (аміл), які є висококиплячими компонентами рідкого ракетного палива. Терміном "контрольні течі" об'єднують групу пристроїв, які здатні відтворювати відомі потоки пробних або робочих речовин, на виявлення яких налаштовані ті чи інші засоби контролю герметичності (див., наприклад, Запунный А. И., Фельдман Л. С, Рогаль В. Ф. Контроль герметичности конструкций. - Киев: Техника, 1976. - 152 с.). Такі пристрої необхідні: при дослідженні метрологічних характеристик засобів контролю герметичності; при підборі оптимальних умов експлуатації засобів контролю герметичності та при їх калібруванні; для виявлення факторів, що впливають на достовірність оцінки потоків пробних речовин засобами контролю герметичності (див. там же). Конструктивно контрольна теча виконана у вигляді переважно металевого резервуара (балона), порожнина якого герметично з'єднана з одним кінцем проникного елемента елемента каліброваної пропускної здатності відносно певної пробної або робочої речовини. Другий, відкритий кінець проникного елемента слугує виходом контрольної течі (див. там же). Після з'єднання проникного елемента з резервуаром порожнину останнього через заправний патрубок заповнюють відповідною пробною або робочою речовиною під певним надлишковим тиском, потім резервуар ізолюють від атмосфери шляхом сплющування заправного патрубка або перекриття вентилю, що встановлений на вході до цього патрубка. У зв'язку з тим, що сучасна техніка течошукання покликана багатьма різноманітними методами й засобами виявляти течі пробних і робочих середовищ (потоки таких середовищ крізь наскрізні дефекти стінок і з'єднань конструкцій) в доволі широкому діапазоні величин (від -2 -14 3 10 до 10 м ·Па/с), контрольні течі повинні створювати потоки різних пробних і робочих середовищ у всьому цьому діапазоні (див., наприклад, Технология сборки и испытаний космических аппаратов / Под общ. ред. И. Т. Белякова, И. А. Зернова // М.: Машиностроение. 1990. - 352 с.). Створити, однак, універсальну контрольну течу, яка здатна задовольнити цю вимогу, практично неможливо. Тому для визначення чутливості або для калібрування (градуювання) тих чи інших засобів контролю герметичності на сьогодні використовують різні за конструкцією й принципом дії контрольні течі, які відтворюють потрібні за величиною потоки певних пробних або робочих середовищ та враховують специфічні особливості застосування за призначенням кожного конкретно взятого засобу контролю. Так, наприклад, з числа відомих на сьогодні контрольних теч найбільш досконалими є течі дифузійного типу, принцип дії яких оснований на стабільному процесі - вибірковій проникності пробного газу крізь мембрану, що виготовлена з відповідного матеріалу (див., наприклад, Афанасьева Л. А., Карпов В. И., ЛевинаЛ. Е. Проблема метрологического обеспечения контроля герметичности // Дефектоскопия. - 1980. - № 11. - С. 57-61). Промисловість Російської Федерації випускає такі течі (ГЕЛИТ-1 та ГЕЛИТ-2). Перша з них створює потоки гелію в -8 -10 3 діапазоні від 6,5·10 до 10 м ·Па/с. Її мембрана (проникний елемент) виготовлена з -10 -12 3 плавленого кварцу. Друга з них створює гелієві потоки в діапазоні від 10 до 10 м ·Па/с. Мембрана її виготовлена з молібденового скла марки С-49-2, проникність котрого для гелію суттєво менша, ніж у кварца. Контрольні течі дифузійного типу, що відтворюють потоки гелію або водню, використовують на сьогодні при дослідженні метрологічних характеристик та при підборі оптимальних умов експлуатації й калібруванні виключно таких апаратурних засобів контролю герметичності як мас-спектрометричні течошукачі, які налаштовані на виявлення витоків крізь наскрізні дефекти з'єднань конструкцій зазначених газів. Для атестації ж інших засобів контролю герметичності (таких, наприклад, як хімічні) контрольні течі дифузійного типу непридатні. В контролі герметичності широко використовують також контрольні течі капілярного типу, принцип дії яких ґрунтується на застосуванні капіляра як елемента каліброваної провідності (проникного елемента). За їх допомогою можна створювати потоки пробних або робочих -5 -10 3 середовищ в діапазоні від 10 до 10 м ·Па/с. Тому вони придатні для атестації практично всіх відомих засобів контролю герметичності, в тому числі й хімічних (див., наприклад, А. В. Шульженко. Контрольные калиброванные течи. У книзі "Химические методы испытаний изделий на герметичность" Л. И. Бударин, К. С. Касаев, В. Н. Наумов // К.: Наукова думка - 1991 - С. 1621). 1 UA 111655 C2 5 10 15 20 25 30 35 40 45 50 55 60 Відомі проникні елементи контрольних теч капілярного типу різноманітні за конструкційними матеріалами та за способами виготовлення. Найбільш простими серед них є металеві щілинні трубки (див., наприклад, Запунный А. И., Фельдман Л. С., Рогаль В. Ф. Контроль герметичности конструкций. - Киев: Техника, 1976. - 152 с. або Рогаль В. Ф., Грач П. К. О влиянии некоторых факторов на продолжительность контроля герметичности керосином // Дефектоскопия. - 1978. № 5. - С. 85), які одержують сплющуванням трубок циліндричної форми. Такі проникні елементи теч здатні витримувати високі тиски пробних і робочих середовищ. Значення потоків, що створюють контрольними течами на основі щілинних трубок як проникних елементів, можуть -7 3 досягати порядку 10 м ·Па/с. Однак методики виготовлення щілинних трубок ненадійні, так як не дозволяють одержувати проникні елементи з наперед заданими параметрами потоку (див., там же). Крім того в процесі експлуатації пропускна здатність таких проникних елементів може суттєво змінюватись внаслідок корозії металу. Тому використовувати металеві щілинні трубки як проникні елементи в складі контрольних теч, що мають відтворювати сталі потоки хімічно агресивних речовин, виглядає недоречним. Більш стабільні в часі потоки пробних або робочих хімічно агресивних середовищ відтворюють контрольні течі, в яких проникними елементами слугують скляні мікрокапіляри конічної форми (див., наприклад, ОСТ 92-2125-70 "Течи контрольные"). На сьогодні відомо ряд методик виготовлення таких мікрокапілярів, що основані на витягуванні скляних трубок у процесі їх локального розігріву (див., наприклад, Костюк П. Г. Микроэлектродная техника // К.: Изд-во АН СССР. - 1960. - 126 с.). Найбільш досконалі з них передбачають використання напівавтоматичних пристроїв. Змінюючи за допомогою напівавтоматів параметри процесу - напругу на спіралі, початок та зусилля розриву скляних трубок - можна одержувати окремі зразки конічних мікрокапілярів з діаметром вихідного отвору аж до 0,05 мкм. Однак через складність строгої уніфікації зовнішнього діаметра й товщини стінок скляних трубок-заготовок, а також параметрів процесу їх витягування, відтворити навіть за допомогою таких пристроїв серію конічних мікрокапілярів з однаковими геометричними параметрами, а отже й однакової пропускної здатності для пробних або робочих речовин, доволі проблематично (див., наприклад, Ф. Л. Бейкер, Д. Х. Йорк. Надежный способ изготовления стеклянных микроэлектродов с заданным сопротивлением // Труды ин-та инженеров по электротехнике и радиотехнике. - 1971. - Т. 59, № 12. - С. 86). Ця обставина змушує піддавати кожний з одержаних мікрокапілярів копіткій і малопродуктивній процедурі калібрування за величиною потоку відповідної пробної або робочої речовини. Тим самим ускладнюється виробництво наборів необхідних за пропускною здатністю контрольних теч на основі скляних мікрокапілярів конічної форми. Слід також зазначити, що для виготовлення скляних мікрокапілярів конічної форми використовують тонкостінні трубки-заготовки з тугоплавкого скла (див., наприклад, Костюк П. Г. Микроэлектродная техника // К.: Изд-во АН СССР. - 1960. - 126 с.). Відповідно величини надлишкового тиску пробних або робочих середовищ, що можуть бути створені в порожнині таких проникних елементів, обмежені низькою міцністю їх скляних стінок. Крім того, скляні мікрокапіляри як проникні елементи контрольних теч потребують обережного поводження через високу крихкість скла. Тому більш широке застосування як проникних елементів контрольних теч капілярного типу одержали скляні мікрокапіляри, що різними способами зміцнені оболонками, які щільно контактують із зовнішньою поверхнею капілярів (див, наприклад, а. с. СРСР №№ 894386, 945699, 968 644, 1155888 та багато ін.). В деяких випадках сформовані на капілярах оболонки додатково слугують імітаторами ділянки стінки об'єкта контролю на герметичність (див., наприклад, а. с. СРСР №№ 945699 або 968 644). Контрольні течі з такими проникними елементами найбільш зручні при дослідженні метрологічних характеристик, при підборі оптимальних умов експлуатації та при калібруванні хімічних засобів контролю герметичності, застосування яких за призначенням передбачає забезпечення їх щільного контакту з поверхнею об'єкта контролю (див., наприклад, Л. И. Бударин, К. С. Касаев, В. Н. Наумов. Химические методы испытаний изделий на герметичность // К.: Наукова думка. - 1991. С. 66-94). Унаслідок відносно високої хімічної стійкості скляних капілярів як основи проникних елементів контрольні течі, що оснащені такими проникними елементами, здатні створювати потоки будь-яких пробних або робочих середовищ. Однак, як відомо, при контакті таких мікрокапілярів з сильними лугами, одним з яких, наприклад, є компонент рідкого ракетного палива несиметричний диметилгідразин (гептил), відбуваються поступові вилуговування й розчинення внутрішньої поверхні стінок капілярів, причому ці процеси тим більш помітні, чим менший внутрішній діаметр капіляра (див., наприклад, П. П. Прохоренко, Н. П. Мигун. Введение в теорию капиллярного контроля / Под ред. А. С. Боровикова // Мн.: Наука и техника. - 1988. - С. 2 UA 111655 C2 5 10 15 20 25 30 35 40 45 50 55 33). Перебіг небажаних процесів вилуговування й розчинення стінок призводить до зміни в часі пропускної здатності контрольних теч на основі скляних капілярів як головної складової проникних елементів й тому виникає необхідність в частому рекалібруванні теч, що оснащені такими проникними елементами. Більш кращим для виробництва серій необхідних за пропускною здатністю проникних елементів для капілярних контрольних теч видається використання суцільнотягнутих довгомірних товстостінних мікрокапілярів циліндричної формы, що виготовлені з високочистого кварцу марки KB (SiO2 > 99,99 %) шляхом нерівномірного по перетину розігріву звичайної (порівняно тонкостінної) кварцової трубки-заготовки й подальшого швидкого розтягування заготовки в момент, коли її внутрішній канал починає самочинно (за рахунок сил поверхневого натягу) зменшуватись (див., наприклад, а. с. СРСР №№ 833588, 996345 або В. Д. Соболев. Приспособление для вытягивания кварцевых микрокапилляров /в кн. Вопросы физики формообразования. // Тула.: Тульск. политехнич. ИН-Т. - 1970. - С. 140-148.). Цей відомий спосіб дозволяє одержувати кварцові мікрокапіляри завдовжки декілька метрів з незначним (12 %) відхиленням від циліндричності по довжині каналу й практично гладкомолекулярною поверхнею стінок каналу. Оскільки відношення зовнішнього діаметра до внутрішнього виготовлених таким чином кварцових мікрокапілярів може досягати 1000:1 й навіть 10000:1, постільки стінки таких мікрокапілярів як проникних елементів контрольних теч капілярного типу здатні витримувати надлишкові тиски пробних або робочих середовищ величиною від одиниць до десятків МПа (від десятків до сотень атмосфер). Так як високочистий кварц на відміну від скла, що містить добре розчинні окисли лужних або лужноземельних металів, є набагато більш хімічно стійким матеріалом, вилуговування й, відповідно, розчинення стінок кварцових мікрокапілярів при контакті з пробними чи робочими середовищами лужної природи відбуваються з відносно меншою швидкістю (див., наприклад, В. С. Зимин. Стеклодувное дело и стеклянная апаратура для физико-химического эксперимента // М.: Химия. - 1974. - С. 19). Розділивши один з кварцових мікрокапілярів циліндричної форми на відрізки однакової довжини й визначивши пропускну здатність лише одного з таких відрізків мікрокапіляра, можна беззастережно перенести одержані результати на інші відрізки, які призначені для виготовлення серії однакових за пропускною здатністю проникних елементів (див., наприклад, Л. И. Бударин, К. С. Касаев, В. Н. Наумов. Химические методы испытаний изделий на герметичность // К.: Наукова думка. - 1991. - С. 34). Однак через малий діаметр (зовнішній - біля 40 мкм, внутрішній від десятків до сотих часток мкм) циліндричні кварцові мікрокапіляри занадто крихкі й тому легко руйнуються. Розділити їх на невеликі по довжині відрізки й, тим більш, маніпулювати короткими відрізками такого мікрокапіляра достатньо складно. Тому циліндричні кварцові мікрокапіляри на сьогодні використовують як проникні елементи контрольних теч капілярного типу здебільшого в поєднанні з виготовленими різними способами захисними оболонками, які вакуумщільно охоплюють зовнішню поверхню стінок таких капілярів. При цьому герметичне з'єднання одного кінця таких проникних елементів з порожниною металевого балона, де міститься пробна або робоча речовина під надлишковим тиском, забезпечують за допомогою різноманітних за конструкцією й за матеріалами ущільнювальних деталей. Очевидно, що для того, щоб контрольні течі з проникними елементами на основі циліндричних кварцових мікрокапілярів довгостроково, без руйнування, функціонували як джерела стабільних потоків пробних чи робочих хімічно агресивних речовин (таких, наприклад, як несиметричний диметилгідразин або тетраоксид діазоту), хімічно стійкими мають бути всі без винятку складові контрольної течі, які в процесі експлуатації останньої контактують з такими речовинами. Відомі ж на сьогодні способи виготовлення як основних складових контрольних теч капілярного типу (проникних елементів на основі циліндричних кварцових мікрокапілярів), так і контрольних теч такого типу в цілому здатні задовольнити цю вимогу лише частково. Так, наприклад, з опису до авт. свід. SU № 1522878 відомий спосіб виготовлення проникних елементів контрольних теч, що передбачає розміщення кварцового циліндричного мікрокапіляра (в оригіналі - проникного в осьовому напрямку елемента, С.6) в наскрізному каналі форми, в якості якої використовують пакет шайб зі співвісними отворами, що утворюють канал, заповнення простору між мікрокапіляром і стінкою каналу вакуумщільним матеріалом, який здатний твердіти, а після затвердіння вакуумщільного матеріалу розділення пакету шайб зусиллям, що перевищує границю міцності вакуумщільного матеріалу на стиках шайб, на проникні елементи контрольних теч за кількістю шайб. В залежності від того, якої товщини використовуються шайби (однакової або різної), цей відомий спосіб дозволяє одержувати набори проникних елементів, що однакові або дискретно відрізняються за пропускною здатністю по відношенню до певного пробного або робочого середовища. 3 UA 111655 C2 5 10 15 20 25 30 35 40 45 50 55 60 Однак, через проникнення рідкого вакуумщільного матеріалу між шайбами важко розділити пакет шайб після затвердіння матеріалу на проникні елементи, не пошкодивши останні. Тому цим відомим способом передбачено встановлення між шайбами ущільнень з матеріалу, для якого характерні антиадгезійні властивості по відношенню до вакуумщільного матеріалу. Це перешкоджає проникненню рідкого вакуумщільного матеріалу в зазор між шайбами. Відповідно, зменшується зусилля, яке потрібне для розділення пакету на проникні елементи на кінцевій стадії реалізації відомого способу. З іншого боку, наявність таких ущільнень між шайбами, навіть у випадку, коли їх товщина вкрай незначна, суттєво ускладнює процес розміщення циліндричного мікрокапіляра в каналі форми: через малі зовнішні діаметри таких капілярів та високу крихкість останніх провести відрізок мікрокапіляра крізь отвори шайб, поступово проколюючи кожне ущільнення, що розташоване між шайбами, не вдається через руйнування капіляра. З опису до авт. свід. SU № 1711559 відомий також спосіб виготовлення проникних елементів для контрольних теч, що передбачає збирання пакету у виді шайб з співвісними отворами та антиадгезійних прокладок між ними, подовжнє стиснення цього пакету, розміщення відрізка циліндричного кварцового мікрокапіляра в трубчатому напрямному елементі, проведення цього елементу з капіляром крізь отвори шайб шляхом проколювання прокладок між ними, фіксацію капіляра відносно пакета шайб й виведення трубчатого напрямного елементу з утвореного ним наскрізногоканалу, заповнення простору між відрізком капіляра і внутрішніми стінками отворів в шайбах і прокладках рідким вакуумщільним матеріалом, що твердіє, й розділення пакету після затвердіння матеріалу на частини зусиллям, що перевищує границю міцності твердого вакуумщільного матеріалу між шайбами. Завдяки тому, що прокладки надійно ущільнюють зазор між шайбами, а після проколу прокладок трубчатим напрямним елементом і його вилучення з форми матеріал покладок частково релаксує, в місцях розташування прокладок утворюються вузькі перешийки затверділого вакуумщільного матеріалу. Це значно полегшує процес розділення пакету шайб на проникні елементи, тобто одержання наборів потрібних за пропускною здатністю проникних елементів для контрольних теч капілярного типу. Однак навіть за таких умов послідовно розділити пакет шайб на проникні елементи, не перекривши їх наскрізні канали уламками твердого вакуумщільного матеріалу, не завжди вдається. З опису до патенту UA № 49498 відомий спосіб виготовлення наборів проникних елементів для контрольних теч капілярного типу, що передбачає використання шайб зі співвісними отворами як корпусів проникних елементів, в кожній з яких з боку однієї з плоских поверхонь додатково виконано радіальний паз, що перетинає циліндричну поверхню, збирання пакета з корпусів проникних елементів у вигляді шайб таким чином, щоб кожна шайба тією стороною, де виконано паз, через антиадгезійну прокладку стикувалась з протилежною стороною іншої шайби, поздовжнє стиснення пакета, розміщення відрізка циліндричного кварцового мікрокапіляра в трубчатому напрямному елементі, проведення трубчатого напрямного елемента з відрізком мікрокапіляра крізь отвори шайб шляхом проколювання прокладок між ними, фіксацію відрізка мікрокапіляра відносно пакета шайб і виведення трубчатого напрямного елемента з утвореного ним наскрізного каналу, заповнення зазору між відрізком мікрокапіляра й стінками співвісних отворів у шайбах рідким вакуумщільним матеріалом, що здатний твердіти, а після затвердіння вакуумщільного матеріалу встановлення в кожний паз послідовно важелю й його рухом в осьовому напрямку розділення пакету шайб на частини зусиллям, що перевищує границю міцності затверділого вакуум щільного матеріалу між шайбами, на проникні елементи за кількістю шайб. Цей спосіб забезпечує надійне послідовне розділення пакету шайб на проникні елементи й при цьому дозволяє уникнути ймовірності пошкодження таких елементів на кінцевому етапі реалізації способу. Для використання одержаних у такий спосіб проникних елементів у складі контрольних теч (для герметичного з'єднання проникних елементів з металевим балоном, де міститься пробна або робоча речовина під надлишковим тиском) застосовують простий за конструкцією проміжний пристрій у виді штуцера й накидної гайки. Щоб запобігти пошкодження плоских поверхонь проникного елемента при жорсткому кріпленні його в проміжному пристрої цей елемент фіксують в пристрої через верхнє й нижнє ущільнювальні кільця (див. А. В. Шульженко, Л. М. Погорелая, П. А. Манорик, В. Н. Гребенников, Н. А. Сидорова. Способ изготовления наборов проницаемых элементов заданной пропускной способности для капиллярных контрольних течей // Техническая диагностика и неразрушающий контроль. - 2011. - № 2. - С. 30-33). Цей спосіб, як і два попередніх способи-аналоги, дозволяє одержувати набори потрібних за пропускною здатністю проникних елементів для контрольних теч капілярного типу, що відтворюють сталі потоки (див. там же) багатьох пробних або робочих 4 UA 111655 C2 5 10 15 20 25 30 35 40 45 50 55 60 речовин. Завдяки розвиненій плоскій поверхні захисних шайб-оболонок, що охоплюють відрізки мікрокапілярів, такі проникні елементи слугують надійними імітаторами ділянок стінок об'єктів контролю на герметичність з наскрізними дефектами. Відповідно, контрольні течі з такими проникними елементами є зручними при дослідженні метрологічних характеристик, при підборі оптимальних умов експлуатації та при калібруванні хімічних засобів контролю герметичності. Однак в якості вакуумщільних матеріалів для герметичного з'єднання відрізка циліндричного кварцового мікрокапіляра зі стінками співвісних отворів у шайбах-оболонках вище згаданими способами передбачено використання клеїв на епоксидній основі (див. там же, с. 31) або анаеробних герметизувальних композицій (див., наприклад, опис до авт. свід. SU № 1522878, с. 5), які здатні до деструкції при контакті з такими вельми хімічно агресивними речовинами як гідразин, несиметричний диметилгідразин (гептил) чи тетраоксид діазоту (аміл). Тому застосування одержаних відомими способами проникних елементів у складі контрольних теч, які мають відтворювати сталі потоки згаданих та їм подібних речовин, позбавлене сенсу. Найближчим за технічною суттю до того, що заявляється, є спосіб виготовлення проникних елементів контрольних теч на основі відрізків циліндричних кварцових мікрокапілярів, який відомий з опису до патенту RU № 2058021. Цей спосіб передбачає укладення мірного відрізка кварцового мікрокапіляра в порожнистий скляний корпус у виді трубки й фіксацію мікрокапіляра локальним оплавленням корпусу в зоні розташування мікрокапіляра до заповнення зазору матеріалом корпусу. Оскільки значення коефіцієнтів термічного розширення для всіх без винятку марок скла набагато більші (майже на порядок) за величину коефіцієнта термічного розширення для кварцу (див., наприклад, В. С. Зимин. Стеклодувное дело и стеклянная апаратура для физикохимического эксперимента // М.: Химия. - 1974. - С. 15), постільки при практичному здійснені відомого способу забезпечується вакуумщільне з'єднання між скляним корпусом-трубкою й кварцовим мікрокапіляром без додаткового використання хімічно нестійких клейових композицій. Таким чином, як кварцовий мікрокапіляр, так і його скляна захисна оболонка як складові виготовленого у відомий спосіб проникного елементу є доволі хімічно стійкими за умов впливу на них хімічно агресивних пробних або робочих речовин. Так як при оплавленні корпусівтрубок в зоні розташування мікрокапілярів стінки скляних корпусів значно стовщуються, одержані відомим способом проникні елементи проявляють доволі високу міцність при контакті їх торця, де розташований вихід каналу мікрокапіляра, з хімічними засобами контролю герметичності. Тому контрольні течі, що оснащені виготовленими у відомий спосіб проникними елементами, є зручними й надійними при застосуванні для атестації хімічних засобів контролю герметичності. Виготовляють контрольні течі на основі виготовлених відомим способом проникних елементів так. Окремо одержаний відомим способом проникний елемент з заданою пропускною здатністю тим кінцем, де відсутній відрізок кварцового мікрокапіляра, за допомогою вакуумщільних герметизувальних композицій (наприклад, клеїв на епоксидній основі чи анаеробних герметиків) або трубок, кілець тощо з вакуумщільних еластичних матеріалів (наприклад, вакуумної гуми) герметично з'єднують з порожниною резервуара, що призначений для розміщення пробної або робочої речовини під надлишковим тиском. Далі через заправний патрубок, що герметично з'єднаний одним кінцем з порожниною резервуара, останній заповнюють певною пробною або робочою (рідкою чи газоподібною) речовиною під необхідним надлишковим тиском, після чого вхід до заправного патрубка герметизують шляхом сплющування кінцевої ділянки патрубка або перекриття вентиля, що встановлений на вході до патрубка. Таким чином, через відносно велику крихкість скла надійне герметичне з'єднання виготовлених відомим способом проникних елементів з джерелами пробної або робочої речовини під надлишковим тиском (з металевими резервуарами як складовими контрольних теч, що заповнені такими речовинами) можна забезпечити тільки за допомогою вакуумщільних герметизувальних композицій або за допомогою деталей, що виготовлені з еластичних вакуумщільних матеріалів. Оскільки згадані конструкційні матеріали, а також конструкційні матеріали (метали), з яких зазвичай виготовляють резервуари, є набагато менш хімічно стійкими за матеріали, з яких відомим способом виготовлені проникні елементи (кварц, скло), постільки термін надійної експлуатації контрольних теч з такими проникними елементами лімітується часом руйнування саме менш хімічно стійких складових контрольних теч при їх контакті з агресивними речовинами як пробними або робочими середовищами. В основу винаходу покладена задача шляхом підбору відповідних конструкційних матеріалів для виготовлення складових контрольних теч, шляхом підбору варіантів і послідовності герметичного з'єднання складових контрольних теч та заповнення останніх хімічно агресивними 5 UA 111655 C2 5 10 15 20 25 30 35 40 45 50 55 60 висококиплячими (леткими) рідкими пробними чи робочими речовинами забезпечити високу хімічну стійкість одержаних контрольних теч, а отже й їх довготривалий ресурс надійної роботи як джерел стабільних у часі мікропотоків пари згаданих речовин. Поставлена задача вирішена тим, що в способі виготовлення контрольних теч, що включає одержання проникного елемента шляхом укладення мірного відрізка циліндричного кварцового мікрокапіляра в порожнистий корпус у виді скляної трубки, фіксацію мікрокапіляра локальним оплавленням корпусу в зоні розташування мікрокапіляра до заповнення зазору матеріалом корпусу, герметичне з'єднання входу до каналу проникного елемента з порожниною резервуара, що призначений для розміщення пробної або робочої речовини, герметичне з'єднання порожнини цього резервуара з виходом з каналу заправного патрубка, заповнення резервуара однією із згаданих речовин через заправний патрубок та герметизацію входу до каналу заправного патрубка, згідно винаходу, як резервуар, що призначений для розміщення пробної або робочої речовини, використовують скляну посудину, як заправний патрубок використовують скляну трубку, спаюванням одного кінця заправного патрубка й одного кінця щонайменше одного скляного корпуса-трубки зі стінкою посудини герметично з'єднують з порожниною останньої наскрізні канали патрубка й корпуса таким чином, щоб заправний патрубок у робочому положенні контрольної течі розташовувався нижче, укладають в канал корпуса збоку відкритого кінця мірний відрізок циліндричного кварцового мікрокапіляра, а після фіксації відрізка мікрокапіляра, частково заповнюють порожнину посудини пробною або робочою речовиною через заправний патрубок і локальним оплавленням вільного кінця цього патрубка до заповнення початкової ділянки його каналу матеріалом патрубка герметизують вхід до каналу останнього. Очевидно, що використання такого підходу дозволяє одержувати хімічно стійкі, з довготривалим ресурсом надійної роботи, контрольні течі як джерела стабільних у часі мікропотоків пари хімічно агресивних речовин. Перша додаткова відмінність полягає в тому, що спаюванням з'єднують з посудиною декілька корпусів. Друга додаткова відмінність полягає в тому, що в канали корпусів укладають й фіксують в них однакові або різні за пропускною здатністю відрізки мікрокапілярів. Тим самим забезпечується можливість швидкого одержання бази даних для статистичної обробки результатів тестування хімічних засобів контролю герметичності однаковими або різними за величиною мікропотоками пари пробних чи робочих речовин, що відтворює контрольна теча. Третя додаткова відмінність полягає в тому, що перед заповненням порожнини посудини речовиною останню охолоджують. Тим самим зменшується тиск насиченої пари речовини й, відповідно, забезпечується подальша надійна герметизація входу до каналу заправного патрубка на кінцевому етапі реалізації способу. Найкращі варіанти втілення винаходу 1. Узагальнений приклад виготовлення контрольних теч способом, що пропонується Як резервуар, що призначений для розміщення пробної або робочої речовини, використовують скляну посудину краще з плоским дном (фіг. 1а). Оскільки хімічна стійкість скла, як відомо (див., наприклад, В. С. Зимин. Стеклодувное дело и стеклянная апаратура для физико-химического эксперимента // М.: Химия. - 1974 - С. 19) обумовлюється в першу чергу його складом, постільки краще використовувати посудину з хімічно стійких марок скла, які більше містять малорозчинні окисли алюмінію, бору, цинку, свинцю або магнію й не варто використовувати посудину з менш стійких марок скла з більшим вмістом добре розчинних окислів лужних і лужноземельних металів. Товщину стінок скляної посудини слід вибирати з урахуванням величини тиску насиченої пари пробної або робочою речовини, який буде створюватись при максимальній температурі експлуатації виготовленої контрольної течі. Об'єм же посудини слід вибирати з урахуванням необхідного терміну безперебійної експлуатації контрольної течі, який, у свою чергу, залежить від величини потоку пари речовини, що відтворює теча, й часу повного видалення речовини з порожнини резервуара течі внаслідок постійного виходу пари речовини назовні крізь проникний елемент. Як напівфабрикати для корпуса (корпусів) проникного елемента (проникних елементів) та заправного патрубка використовують трубки, що виготовлені переважно зі скла тієї ж марки, з якої виготовлена скляна посудина. При цьому товщину стінок трубок обирають такою, щоб вони без руйнування витримували тиск насиченої пари речовини в посудині, який буде створюватись при максимальній температурі експлуатації виготовленої контрольної течі. Довжину ж скляної трубки-корпуса (скляних трубок-корпусів) вибирають такою, щоб вона була не меншою за довжину мірного відрізка циліндричного кварцового мікрокапіляра, а довжину трубки для заправного патрубка такою, щоб на кінцевому етапі виготовлення контрольної течі (при 6 UA 111655 C2 5 10 15 20 25 30 35 40 45 50 55 60 герметизації входу до каналу заправного патрубка оплавленням його вільного кінця) залишкове тепло (в місці оплавлення) за рахунок теплопередачі не нагрівало пробну чи робочу речовину до такої температури, при якій тиск насиченої пари речовини, що створюється, може перешкоджати надійній герметизації оплавленням входу до каналу заправного патрубка. У стінці скляної посудини, в тих місцях, де мають бути приєднані скляний заправний патрубок і щонайменше один скляний корпус-трубка, за тією чи іншою відомою методикою виконують наскрізні отвори таким чином, щоб отвір для заправного патрубка в робочому положенні контрольної течі розташовувався нижче (фіг. 16). При цьому діаметр кожного з отворів має приблизно дорівнювати зовнішньому діаметру того елемента (скляної трубки для заправного патрубка чи скляної трубки-корпуса), який планується з'єднати зі стінкою скляної посудини. Послідовним спаюванням за допомогою вузького полум'я газового пальника одного кінця скляного заправного патрубка й одного кінця щонайменше одного скляного корпуса-трубки зі стінкою скляної посудини герметично з'єднують з порожниною останньої наскрізні канали патрубка й корпуса або корпусів, якщо їх декілька (фіг. 1в). Після остигання посудини з приєднаними до неї трубками розпочинають виготовляти проникний елемент (проникні елементи) контрольної течі. Для цього попередньо відкалібрований за пропускною здатністю одним з відомих методів (див., наприклад, Запунный А. И., Фельдман Л. С., Рогаль В. Ф. Контроль герметичности конструкций. - Киев: Техника, 1976. - 152 с.) відрізок суцільнотягнутого циліндричного кварцового мікрокапіляра укладають в канал корпуса збоку його відкритого кінця таким чином, щоб кінчик мікрокапіляра не виходив за межі відкритого торця корпуса, а краще знаходився з ним на одному рівні. При цьому посудину розташовують так, щоб з'єднаний з нею спаюванням корпус-трубка перебував у горизонтальному положенні. За допомогою вузького полум'я газового пальника або кільцевої спіралі нагрівають рівномірно по колу щонайменше вузьку ділянку корпуса, де розташований відрізок мікрокапіляра, до температури плавлення матеріалу корпуса - скла. Намагаючись за рахунок поверхневих сил зменшити свій об'єм, скляний корпус-трубка в зоні нагрівання зменшується в діаметрі й герметично охоплює відрізок мікрокапіляра (фіг. 1г). При цьому зменшується внутрішній діаметр скляного корпуса-трубки й стає рівним зовнішньому діаметру мікрокапіляра. У разі, коли спаюванням з'єднані з посудиною декілька корпусів, проникні елементи контрольної течі за їх участю виготовляють послідовно за описаною методикою. Ампулу з пробною або робочою леткою речовиною, якою має бути частково заповнена порожнина скляної посудини (а також бажано й скляну посудину) попередньо охолоджують до температури, що на декілька градусів більша за температуру кристалізації речовини. До такої ж температури варто охолодити й скляну посудину. Розкривають ампулу з охолодженою речовиною. За допомогою, наприклад, шприца відбирають з неї потрібну порцію речовини й через заправний патрубок вводять її до порожнини посудини. При цьому кількість введеної речовини має бути такою, щоб її рівень в посудині розташовувався нижче місця з'єднання заправного патрубка зі стінкою посудини й, як наслідок, канал заправного патрубка після завершення заповнення посудини був вільним від речовини (фіг. 1д). Після закінчення заповнення посудини нагрівають вільний кінець заправного патрубка за допомогою, наприклад, вузького полум'я газового пальника до температури плавлення скла й оплавленням цього кінця патрубка до заповнення початкової ділянки його каналу матеріалом патрубка герметизують вхід до каналу останнього (фіг. 1е). Таким чином одержують хімічно стійку, без перехідних елементів, що легко руйнуються при контакті з агресивними пробними або робочими речовинами, контрольну течу як джерело стабільного в часі мікропотоку певної речовини із числа згаданих. Виготовлену за описаною методикою контрольну течу використовують для атестації хімічних засобів контролю герметичності таким чином. Скляну посудину, в якій міститься пробна або робоча речовина, нагрівають до робочої температури й за допомогою термостата підтримують її при цій температурі. На проникному елементі контрольної течі збоку його відкритого кінця встановлюють з можливістю пересування імітатор поверхні, на якому закріплено фрагмент хімічного засобу контролю герметичності, як схематично показано на фіг. 2. Пересувають імітатор поверхні вдовж проникного елемента доти, поки поверхня фрагмента згаданого засобу контролю не торкнеться торцевої поверхні проникного елемента. В момент контакту засобу контролю з торцем проникного елемента починають відлік часу. Через певні проміжки часу вимірюють діаметр контрастної індикаторної плями, що утворилася на протилежній поверхні фрагмента засобу контролю в результаті його хімічної взаємодії з пробною або робочою речовиною, відомий мікропотік якої відтворює контрольна теча. Одержані дані використовують для побудови залежності "зміна діаметра індикаторної плями в часі при 7 UA 111655 C2 5 10 15 20 25 30 35 40 45 50 55 60 відомому значенні мікропотоку пробної або робочої речовини". На підставі цієї залежності визначають оптимальний час контролю герметичності промислових конструкцій атестованим за допомогою контрольної течі хімічним засобом контролю, який відповідає утворенню на поверхні засобу контролю добре помітної візуально контрастної індикаторної плями. У разі, коли для атестації того чи іншого хімічного засобу контролю герметичності використовують контрольну течу, яка, згідно винаходу, виготовлена з декількома однаковими або різними за пропускною здатністю проникними елементами, на всіх проникних елементах контрольної течі збоку їх відкритих кінців встановлюють з можливістю пересування імітатори поверхні із закріпленими на них фрагментами хімічного засобу контролю герметичності. Одночасно забезпечують контакт фрагментів засобу контролю з торцевими поверхнями проникних елементів контрольної течі й після цього починають відлік часу. Через певні проміжки часу вимірюють діаметри контрастних індикаторних плям, що утворилися на протилежних поверхнях фрагментів засобу контролю. Якщо контрольна теча оснащена декількома однаковими за пропускною здатністю проникними елементами одержані дані піддають статистичній обробці й будують залежність "зміна діаметра індикаторної плями в часі при відомому значенні мікропотоку пробної або робочої речовини" з урахуванням одержаної похибки вимірювань. Якщо ж контрольна теча оснащена декількома різними за пропускною здатністю проникними елементами одержані дані використовують для побудови залежності "діаметр індикаторної плями - величина мікропотоку пробної або робочої речовини" для певного проміжку часу з моменту забезпечення контакту фрагментів хімічного засобу контролю герметичності з торцевими поверхнями проникних елементів контрольної течі. Приклад 2 Виготовлення контрольних теч як джерел мікропотоків несиметричного диметилгідразину (гептилу) Несиметричний диметилгідразин (гептил) - висококиплячий компонент рідкого ракетного палива - є доволі токсичною пожежо- та вибухонебезпечною речовиною (див., наприклад, Ф. П. Санін, Є. О. Джур, Л. Д. Кучма, В. А. Найденов. Герметичність у ракетно-космічній техніці // Дніпропетровськ: Вид-во ДДУ. - 1995. - 168 С.). Як похідна гідразину несиметричний диметилгідразин є сильним монокислотним лугом й більше нагадує амоніак та аміни, ніж органічні діаміни, (див., наприклад, L. F. Audrieth, В. A. OGG. The chemistry of Hydrazine, 1951, NEW YORK, p. 161). Температура кристалізації несиметричного диметилгідразину становить 57 °C, а тиск насиченої пари цієї речовини при температурі 20 °C - 0,16 атм. З огляду на зазначене як резервуар для контрольної течі, де буде міститись несиметричний диметилгідразин, використовують посудину з хімічно стійкого до лугів скла, наприклад, марки ДГ-2 (АТ-24). Як напівфабрикати для корпуса (корпусів) проникного елемента (проникних елементів) та заправного патрубка використовують трубки, що виготовлені зі скла тієї ж марки. У стінці скляної посудини, в тих місцях, де мають бути приєднані скляний заправний патрубок і щонайменше один скляний корпус-трубка, шляхом, наприклад, локального нагрівання тонким полум'ям газового пальника та подальших проколювання та розгортання отворів у розплавленому склі виконують наскрізні отвори. Послідовним спаюванням за допомогою вузького полум'я газового пальника одного кінця скляного заправного патрубка й одного кінця щонайменше одного скляного корпуса-трубки зі стінкою скляної посудини герметично з'єднують з порожниною останньої наскрізні канали патрубка й корпуса або корпусів, якщо їх декілька. Попередньо відкалібрований за пропускною здатністю відрізок суцільнотягнутого циліндричного кварцового мікрокапіляра укладають в канал корпуса з боку його відкритого кінця. За допомогою вузького полум'я газового пальника або кільцевої спіралі нагрівають рівномірно по колу щонайменше вузьку ділянку корпуса, де розташований відрізок мікрокапіляра, до температури плавлення матеріалу корпуса - скла. Здійснюють нагрівання доти, поки розплавлене скло за рахунок сил поверхневого натягу не заповнить зазор між відрізком мікрокапіляра та корпусом. Ампулу з рідким несиметричним диметилгідразином (гептилом) охолоджують рідким азотом до температури -55 °C, що на декілька градусів більша за температуру кристалізації цієї речовини (-57 °C). До такої ж температури рідким азотом охолоджують й скляну посудину. Розкривають ампулу з охолодженим несиметричним диметилгідразином. За допомогою скляного шприца відбирають з неї необхідну порцію речовини й через заправний патрубок вводять її до порожнини посудини. Після, цього нагрівають вільний кінець заправного патрубка за допомогою вузького полум'я газового пальника до температури плавлення скла й оплавленням цього кінця патрубка герметизують вхід до його каналу. Таким чином одержують хімічно стійку до несиметричного диметилгідразину контрольну течу як джерело стабільного в 8 UA 111655 C2 5 10 15 20 25 30 35 40 45 50 55 часі мікропотоку цієї речовини. Виготовлену контрольну течу використовують для атестації хімічних засобів контролю герметичності, що налаштовані на виявлення витоків несиметричного диметилгідразину (гептилу) крізь наскрізні дефекти зварних та рознімних з'єднань паливних систем рідинних ракет-носіїв, наприклад, типу Циклон, в яких несиметричний диметилгідразин використовують як компонент палива (відновник). Приклад 3 Виготовлення контрольних теч як джерел мікропотоків тераоксиду діазоту (амілу) Тетраоксид діазоту (аміл) - висококиплячий компонент рідкого ракетного палива - є сильно токсичною речовиною (див., наприклад, Ф. П. Санін, Є. О. Джур, Л. Д. Кучма, В. А. Найденов. Герметичність у ракетно-космічній техніці // Дніпропетровськ: Вид-во ДДУ. - 1995. - 168 С.). Ця речовина є сильним окислювачем (див., наприклад, Ю. С. Другов, В. Г. Березкин. Газохроматографический анализ загрязненного воздуха // М.: "Химия". - 1981. - С. 151). Температура її кристалізації становить -11,2 °C, а тиск насиченої пари цієї речовини при температурі 20 °C - 0,98 атм. З огляду на зазначене як резервуар для контрольної течі, де буде міститись тетраоксид діазоту, використовують посудину з хімічно стійкого до кислот скла типу "пірекс". Як напівфабрикати для корпуса (корпусів) проникного елемента (проникних елементів) та заправного патрубка використовують трубки, що виготовлені з такого ж скла. Виготовляють контрольну течу за методикою, що наведена в попередніх двох прикладах за винятком того, що ампулу з рідким тетраоксидом діазоту (амілом) та скляну посудину контрольної течі, що має бути заповнена цією речовиною, попередньо охолоджують рідким азотом до температури -9 °C, що на декілька градусів більша за температуру кристалізації цієї речовини (-11,2 °C). В результаті одержують хімічно стійку до тетраоксиду діазоту контрольну течу як джерело стабільного в часі мікропотоку цієї речовини. Виготовлену контрольну течу використовують для атестації хімічних засобів контролю герметичності, що налаштовані на виявлення витоків тетраоксиду діазоту (амілу) крізь наскрізні дефекти зварних та рознімних з'єднань паливних систем рідинних ракет-носіїв, наприклад, типу Циклон, в яких тетраоксид діазоту використовують як компонент палива (окислювач). Промислова придатність Запропонований спосіб може бути легко відтворений промисловим шляхом й забезпечує одержання хімічно стійких контрольних теч капілярного типу як джерел стабільних у часі мікропотоків пари хімічно агресивних речовин з довготривалим ресурсом роботи. ФОРМУЛА ВИНАХОДУ 1. Спосіб виготовлення контрольних теч, що включає одержання проникного елемента шляхом укладення мірного відрізка циліндричного кварцового мікрокапіляра в порожнистий корпус у вигляді скляної трубки, фіксацію мікрокапіляра локальним оплавленням корпусу в зоні розташування мікрокапіляра до заповнення зазору матеріалом корпусу, герметичне з'єднання входу до каналу проникного елемента з порожниною резервуара, що призначений для розміщення пробної або робочої речовини, герметичне з'єднання порожнини цього резервуара з виходом з каналу заправного патрубка, заповнення резервуара однією із згаданих речовин через заправний патрубок та герметизацію входу до каналу заправного патрубка, який відрізняється тим, що як резервуар, що призначений для розміщення пробної або робочої речовини, використовують скляну посудину, як заправний патрубок використовують скляну трубку, спаюванням одного кінця заправного патрубка й одного кінця щонайменше одного скляного корпуса-трубки зі стінкою посудини герметично з'єднують з порожниною останньої наскрізні канали патрубка й корпуса таким чином, щоб заправний патрубок у робочому положенні контрольної течі розташовувався нижче, укладають в канал корпуса з боку відкритого кінця мірний відрізок циліндричного кварцового мікрокапіляра, а після фіксації відрізка мікрокапіляра частково заповнюють порожнину посудини пробною або робочою речовиною через заправний патрубок і локальним оплавленням вільного кінця цього патрубка до заповнення початкової ділянки його каналу матеріалом патрубка герметизують вхід до каналу останнього. 2. Спосіб за п. 1, який відрізняється тим, що спаюванням з'єднують з посудиною декілька корпусів. 3. Спосіб за п. 1 або 2, який відрізняється тим, що в канали корпусів укладають і фіксують в них однакові або різні за пропускною здатністю відрізки мікрокапілярів. 9 UA 111655 C2 4. Спосіб за п. 1, який відрізняється тим, що перед заповненням порожнини посудини речовиною останню охолоджують. 10 UA 111655 C2 Комп’ютерна верстка О. Гергіль Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Автори англійськоюShulzhenko Oleksandr Vasyliovych, Manoryk Petro Andriiovych

Автори російськоюШульженко Александр Васильевич, Манорик Петр Андреевич

МПК / Мітки

МПК: G01M 3/00

Мітки: теч, виготовлення, контрольних, спосіб

Код посилання

<a href="https://ua.patents.su/13-111655-sposib-vigotovlennya-kontrolnikh-tech.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення контрольних теч</a>

Попередній патент: Спосіб захисту конструкцій суден і плавучих споруд від дії іонізуючих випромінювань

Наступний патент: Спосіб одержання медетомідину з використанням хлорацетону

Випадковий патент: Спосіб автоматичного керування процесом сушіння зерна