Спосіб виготовлення контрольних зразків для настроювання, калібрування та атестації приладів неруйнівного контролю

Формула / Реферат

1. Спосіб виготовлення контрольних зразків для настроювання, калібрування та атестації приладів неруйнівного контролю, який складається із виготовлення заготовки з матеріалу, характеристики якого відповідають контрольованому об'єкту, на поверхню якої наносять тріщиноподібний дефект у вигляді тонкого паза, який відрізняється тим, що на поверхню зразка попередньо наносять виріз, а тріщиноподібні дефекти наносять на бокову поверхню вирізу, перпендикулярно поверхні вирізу, після чого частину заготовки з вирізом видаляють.

2. Спосіб за п. 1, який відрізняється тим, що для виготовлення дефекту з кутом ![]() відносно контрольованої поверхні виріз виконують таким чином, що бокова стінка вирізу має кут

відносно контрольованої поверхні виріз виконують таким чином, що бокова стінка вирізу має кут ![]() градусів відносно поверхні заготовки, а поверхня зразка після видалення вирізу паралельна поверхні заготовки.

градусів відносно поверхні заготовки, а поверхня зразка після видалення вирізу паралельна поверхні заготовки.

3. Спосіб за п. 1, який відрізняється тим, що виріз виконують клиноподібним.

4. Спосіб за пп. 1, 2, 3, який відрізняється тим, що клиноподібний виріз виконують з кутом клина, який дорівнює ![]() градусів.

градусів.

5. Спосіб за п. 1, який відрізняється тим, що тріщиноподібний дефект на бокову поверхню вирізу наносять електроерозійним методом.

6. Спосіб за п. 1, який відрізняється тим, що тріщиноподібний дефект на бокову поверхню вирізу наносять за допомогою тонкої фрези.

Текст

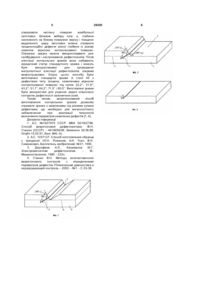

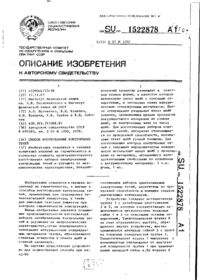

1. Спосіб виготовлення контрольних зразків для настроювання, калібрування та атестації приладів неруйнівного контролю, який складається із виготовлення заготовки з матеріалу, характеристики якого відповідають контрольованому об'єкту, на поверхню якої наносять тріщиноподібний дефект у вигляді тонкого паза, який відрізняється тим, що на поверхню зразка попередньо наносять виріз, а тріщиноподібні дефекти наносять на бокову поверхню вирізу, перпендикулярно поверхні вирізу, після чого частину заготовки з вирізом видаляють. 3 29293 чутливості дефектоскопа. Перевагою цього способу є можливість при використанні відповідного електрода з тонкої фольги імітувати короткі тріщини. Протяжні тонкі дефекти можна виготовити за допомогою тонкого дроту. В цьому випадку дефект типу тріщина виконується на всю ширину зразка. Недоліком відомого способу є неможливість нанесення дефектів з однаковою шириною розкриття, що особливо помітно при виготовленні дефектів типу тріщина в верхній частині діапазону глибин тріщин. Ширина розкриття таких дефектів є більшою у вер хній частині (ближче до контрольованої поверхні). Це виникає за рахунок прожигания електродом бокових стінок щілини. Таким чином, при виготовленні глибоких дефектів, необхідних для калібрування дефектоскопів при кількісному контролі та для визначення діапазону вимірювання глибини тріщин, неможливо створити дефекти з малою шириною розкриття. Крім того, недоліком відомого способу виготовлення контрольних зразків з дефектами типу тріщина є неможливість виготовлення дефектів з заданим кутом відносно контрольованої поверхні. При спробах нанести нахилені дефекти змінюються умови взаємодії електрода (і відповідні процеси розряду) зі стінками щілини, що приводить до спотворення форми щілини і, зокрема, збільшується їх розкриття (ширина), що не дозволяє імітувати де фект типу тріщина, який характерний відносно малою (не більше 0,1мм) шириною. Найбільш близьким до запропонованої корисної моделі є відомий спосіб виготовлення контрольних зразків для приладів неруйнівного контролю, який полягає у виконанні надрізів, що імітують тріщину, за допомогою тонких фрез. Використання тонких алмазних фрез дозволяє виконувати штучні дефекти з малою шириною розкриття, яку можна ще більше зменшити за рахунок стискання взірця в умовах пластичної деформації [3]. Недоліком відомого способів є неможливість виконання дефектів, нахилених до контрольованої поверхні (тим більше дефектів з заданим кутом нахилу). При спробі виконання таких дефектів тонкі фрези деформуються, процес різання має нестабільний характер (фреза хитається і в більшості випадків руйнується) особливо при малих відносно контрольованої поверхні кутах нахилу фрези (менше 60 градусів). Крім того, зменшення ширини імітованого дефекту можливе тільки для матеріалів, що допускають пластичне деформування. Метою запропонованого способу є виготовлення штучних де фектів типу на хилена тріщина з різним кутом відносно контрольованої поверхні. Суть запропонованого способу виготовлення контрольних зразків неруйнівного контролю полягає у виготовленні заготовки із матеріалу, характеристики якого відповідають контрольованому об'єкту, на поверхню якої перед тим, як нанести тріщиноподібний дефект у вигляді тонкого пазу, попередньо наносять виріз, а 4 тріщиноподібні дефекти наносять на бокову поверхню вирізу, перпендикулярно поверхні вирізу, після чого частину заготовки з вирізом видаляють. Для виготовлення дефекту типу тріщина з кутом j відносно контрольованої поверхні виріз виконують таким чином, що бокова стінка вирізу має кут (90-j) градусів відносно поверхні заготовки, а поверхня зразка після видалення вирізу паралельна поверхні заготовки. Виріз можна виконати клиноподібним. При цьому клиноподібний виріз можна виконати з кутом клину, що дорівнює (90+j) градусів. Тріщиноподібний дефект на бокову поверхню вирізу наносять електроерозійним методом або за допомогою тонкої фрези. На Фіг.1 представлено схему реалізації способу для випадку клиноподібного вирізу з кутом (90-j)=60° відносно поверхні заготовки, де: 1 заготовка, 2 – клиноподібний виріз, 3 - нанесений на бокову поверхню вирізу трі щиноподібний дефект, 4 - лінія видалення вирізу, яка відповідає поверхні зразка. На Фіг.2 представлено схему реалізації способу для кута клиноподібного вирізу, рівного (90+j). На Фіг.3 представлено контрольний зразок з нахиленим під кутом j=30° тріщиноподібним дефектом. Розглянемо процедуру реалізації запропонованого способу виготовлення контрольних зразків для настроювання та атестації приладів неруйнівного контролю, зокрема вихрострумовим методом. Для виготовлення контрольного зразка вибирають матеріал, електрофізичні характеристики якого відповідають контрольованому виробу. Для вихрострумового методу це питома електрична провідність і магнітна проникність матеріалу. Для ультразвукового контролю це, відповідно, акустичні параметри - швидкість розповсюдження ультразвуку і його загасання. З вибраного матеріалу виготовляють заготовку (1 на Фіг.1), товщина якої більша товщини контрольованої деталі. На поверхні заготовки виконують клиноподібний виріз (2 на Фіг.1), бокова поверхня якого нахилена під кутом (90-j) відносно поверхні заготовки. На Фіг.1, 2 показано приклади реалізації способу для j=30°. Після цього на бокову поверхню вирізу наносять електроерозійним методом або тонкою фрезою тріщиноподібний дефект у вигляді тонкого пазу перпендикулярно до поверхні вирізу (3 на Фіг.1). Після цього видаляють частину заготовки разом з вирізом по лінії 4 (Фіг.1) і формують, таким чином, поверхню контрольного зразка. Після проведення описаних процедур маємо контрольний зразок з тріщиноподібним дефектом, який нахилений під кутом j до контрольованої поверхні (Фіг.3). Клиноподібний виріз можна виконати з кутом клину, що дорівнює (90+j) градусів. В цьому випадку зменшується кількість матеріалу, який необхідно видаляти з заготовки, так як одна з поверхонь вирізу може 5 29293 утворювати частин у поверхні майбутньої заготовки. Шляхом вибору кута j, глибини нанесеного на бокову поверхню вирізу і товщини видаленого шару заготовки можна отримати тріщиноподібні дефекти різної глибини із різним нахилом відносно контрольованої поверхні. Отримані зразки можна використовувати для калібрування і настроювання дефектоскопів. Після атестації контрольних зразків вони набувають юридичний статус стандартного зразка і можуть бути використаними для проведення метрологічної атестації дефектоскопів, зокрема вихростр умових. Згідно цього способу були виготовлені стандартні зразки зі сталі 45 з дефектами типу тріщина, нахиленими відносно контрольованої поверхні під кутом 22,2°; 31,9°; 43,2°; 51,7°, 64,2°; 71,5° і 80,5°. Виготовлені зразки були використані для рішення задачі кількісного контролю дефектності залізничних осей. Таким чином, запропонований спосіб виготовлення контрольних зразків дозволяє отримати зразки з нахиленими під різними кутами дефектами, що необхідно для метрологічного забезпечення при реалізації технологій визначення параметрів нахилених дефектів [1, 4]. Джерела інформації 1. А.С. №1627970 СССР. МКИ G01N27/90. Способ вихретоковой дефектометрии. /В.Н. Учанин (СССР). - 4616059/28; Заявлено 26.09.88; Опубл.15.02.91, Бюл. №6.-3с. 2. А.С. 1037127. Способ изготовления образца с трещиной //О.Н. Романив, А.Н. Ткач, В.Н. Симинкович, Бюллетень изобретений, №31, 1983. 3. Дорофеев А.Л., Казаманов Ю.Г. Электромагнитная дефектоскопия. М.: Машиностроение, 1980. - 232с. 4. Учанин В.Н. Методы количественного вихретокового контроля с определением параметров дефектов //Техническая диагностика и неразрушающий контроль. - 2002. - №1. - С.33-38. 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for making control samples for adjustment, calibration and attestation of devices for indestructive control

Автори англійськоюUchanin Valentyn Mykolaiovych

Назва патенту російськоюСпособ изготовления контрольных образцов для настройки, калибровки и аттестации приборов неразрушающего контроля

Автори російськоюУчанин Валентин Николаевич

МПК / Мітки

МПК: G01N 27/90

Мітки: настроювання, спосіб, неруйнівного, контрольних, калібрування, приладів, атестації, контролю, виготовлення, зразків

Код посилання

<a href="https://ua.patents.su/3-29293-sposib-vigotovlennya-kontrolnikh-zrazkiv-dlya-nastroyuvannya-kalibruvannya-ta-atestaci-priladiv-nerujjnivnogo-kontrolyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення контрольних зразків для настроювання, калібрування та атестації приладів неруйнівного контролю</a>

Попередній патент: Машина для внесення мінеральних добрив

Наступний патент: Баддя

Випадковий патент: Спосіб контролю коливання окиснення елементів чавуну на фурмах доменної печі