Спосіб виготовлення проникних елементів для контрольних теч

Номер патенту: 49498

Опубліковано: 26.04.2010

Автори: Манорик Петро Андрійович, Дереча Валерій Якович, Погоріла Лідія Михайлівна, Гребенніков Володимир Миколайович, ШУЛЬЖЕНКО ОЛЕКСАНДР ВАСИЛЬОВИЧ

Формула / Реферат

Спосіб виготовлення проникних елементів для контрольних теч, що включає збирання пакета з корпусів проникних елементів у вигляді шайб зі співвісними отворами й антиадгезійними прокладками між ними, поздовжнє стиснення пакета, розміщення відрізка капіляра в трубчатому напрямному елементі, проведення трубчатого напрямного елемента з відрізком капіляра крізь отвори шайб шляхом проколювання прокладок між ними, фіксацію відрізка капіляра відносно пакета шайб і виведення трубчатого напрямного елемента з утвореного ним наскрізного каналу, заповнення зазору між відрізком капіляра й внутрішніми стінками отворів у шайбах рідким вакуумщільним матеріалом, що здатний твердіти, розділення пакета на частини зусиллям, що перевищує границю міцності затверділого вакуумщільного матеріалу між шайбами, який відрізняється тим, що як корпуси проникних елементів використовують шайби, в кожній з яких з боку однієї з плоских поверхонь додатково виконано радіальний паз, що перетинає циліндричну поверхню, збирають пакет з корпусів проникних елементів у вигляді шайб таким чином, що кожна шайба тією стороною, де виконано паз, через антиадгезійну прокладку стикується з протилежною стороною іншої шайби, а після затвердіння вакуумщільного матеріалу в кожний паз послідовно встановлюють важіль і його рухом в осьовому напрямку розділяють пакет шайб на проникні елементи.

Текст

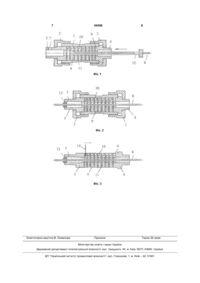

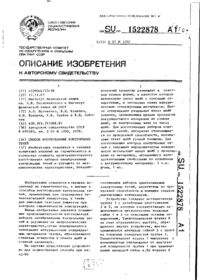

Спосіб виготовлення проникних елементів для контрольних теч, що включає збирання пакета з корпусів проникних елементів у вигляді шайб зі співвісними отворами й антиадгезійними прокладками між ними, поздовжнє стиснення пакета, розміщення відрізка капіляра в трубчатому напрямному елементі, проведення трубчатого напрямного елемента з відрізком капіляра крізь отвори шайб шляхом проколювання прокладок між U 1 3 ня циліндричного скляного мікрокапіляра, розміщення його в наскрізному каналі форми, в якості якої використовують пакет шайб зі співвісними отворами, що утворюють суцільний канал, заповнення простору між капіляром та стінками каналу вакуумщільним матеріалом, що здатен твердіти, й розділення пакета шайб після затвердіння вакуумщільного матеріалу зусиллям, що перевищує границю міцності вакуумщільного матеріалу на стиках шайб, на проникні елементи за числом шайб. В залежності від того, якої товщини використовуються шайби (однакової або різної), цей відомий спосіб дозволяє одержувати набори проникних елементів, що однакові або дискретно відрізняються за перепускною здатністю по відношенню до певного пробного газу. Однак, через проникнення рідкого вакуумщільного матеріалу між шайбами важко розділити пакет шайб після твердіння матеріалу на проникні елементи, не пошкодивши останні. Тому цим відомим способом передбачено встановлення між шайбами ущільнень з матеріалу, для якого характерні антиадгезійні властивості по відношенню до вакуумщільного матеріалу. Це перешкоджає проникненню рідкого вакуумщільного матеріалу в зазор між шайбами. Відповідно, зменшується зусилля, яке потрібне на розділення пакета на проникні елементи на кінцевій стадії відомого способу. Тим не менш, наявність таких ущільнень між шайбами, навіть у випадку, коли їх товщина вкрай незначна, суттєво ускладнює процес розміщення циліндричного мікрокапіляра в каналі форми: через малі зовнішні діаметри таких капілярів та високу крихкість останніх провести відрізок мікрокапіляра крізь отвори шайб, поступово проколюючи кожне ущільнення, що розташоване між шайбами, не вдається через руйнування капіляра. Найближчим за технічною суттю до того, що заявляється, є спосіб виготовлення проникних елементів для контрольних теч, який відомий з опису до авторського свідоцтва СРСР №1711559. Цей спосіб передбачає збирання пакета у вигляді шайб з співвісними отворами та антиадгезійних прокладок між ними, подовжнє стиснення цього пакета, розміщення відрізка капіляра в трубчатому напрямному елементі, проведення цього елемента з капіляром крізь отвори шайб шляхом проколювання прокладок між ними, фіксацію капіляра відносно пакета шайб й виведення трубчатого напрямного елемента з утвореного ним наскрізного каналу, заповнення простору між відрізком капіляра і внутрішніми стінками отворів в шайбах і прокладках рідким вакуумщільним матеріалом, що твердіє, й розділення пакета після затвердіння матеріалу на частини зусиллям, що перевищує границю міцності твердого вакуумщільного матеріалу між шайбами. Завдяки тому, що прокладки надійно ущільнюють зазор між шайбами, а після проколу прокладок трубчатим напрямним елементом і його вилучення з форми матеріал покладок частково релаксує, в місцях розташування прокладок утворюються вузькі перешийки затверділого вакуумщільного матеріалу. Це значно полегшує процес 49498 4 розділення пакета шайб на проникні елементи. Однак навіть за таких умов послідовно розділити пакет шайб на проникні елементи, не перекривши їх наскрізні канали уламками твердого вакуумщільного матеріалу, не завжди вдається. В основу корисної моделі покладена задача забезпечити надійне послідовне розділення пакета шайб на проникні елементи й уникнути при цьому ймовірності пошкодження проникних елементів. Поставлена задача вирішена тим, що в способі виготовлення проникних елементів для контрольних теч, що включає збирання пакета з корпусів проникних елементів у вигляді шайб зі співвісними отворами й антиадгезійними прокладками між ними, поздовжнє стиснення пакета, розміщення відрізка капіляра в трубчатому напрямному елементі, проведення трубчатого напрямного елемента з відрізком капіляра крізь отвори шайб шляхом проколювання прокладок між ними, фіксацію відрізка капіляра відносно пакета шайб й виведення трубчатого напрямного елемента з утвореного ним наскрізного каналу, заповнення зазору між відрізком капіляра й внутрішніми стінками отворів у шайбах рідким вакуумщільним матеріалом, щоздатний твердіти, й розділення пакета на частини зусиллям, що перевищує границю міцності затверділого вакуумщільного матеріалу між шайбами, згідно винахідницькому задуму, як корпуси проникних елементів використовують шайби, в кожній з яких збоку однієї з плоских поверхонь додатково виконано радіальний паз, що перетинає циліндричну поверхню, збирають пакет з корпусів проникних елементів у вигляді шайб таким чином, щоб кожна шайба тією стороною, де виконано паз, через антиадгезійну прокладку стикувалася з протилежною стороною іншої шайби, а після затвердіння вакуумщільного матеріалу в кожний паз послідовно встановлюють важіль і його рухом в осьовому напрямку розділяють пакет шайб на проникні елементи. На Фіг.1 зображено пристрій для реалізації способу при виготовленні наборів одноканальних проникних елементів капілярного типу. Цей пристрій має металеву трубку 1 з різьбовими хвостовиками, на які відповідно нагвинчуються металеві накидні гайки 2 і 3 з наскрізними осьовими отворами. Технологічна втулка 4 за рахунок східчастого виступу, що спрямований всередину пристрою, жорстко притискується накидною гайкою 3 до однієї з торцевих поверхонь трубки 1. Технологічна втулка 5 виконана з можливістю переміщення по внутрішній поверхні трубки 1 при нагвинчуванні накидної гайки 2. У обох втулках (4 і 5) виконано по одному осьовому отвору приблизно однакового діаметра. Втулка 4, збоку її торця, що орієнтований в порожнину трубки 1, додатково має радіальний паз 6. Втулка 5 додатково має один радіальний отвір 7, що сполучений з осьовим отвором цієї втулки. Виготовлення наборів проникних елементів для контрольних теч способом, що пропонується, здійснюють таким чином. Відрізок суцільнотягнутого циліндричного капіляра, довжиною дещо більшою за довжину пристрою у зібраному стані, калі 5 брують за перепускною здатністю по відношенню до пробної речовини, яку планується в майбутньому пропускати крізь проникний елемент. Для цього одну із кінцевих ділянок відрізка капіляра зміцнюють тим чи іншим способом. Зміцнену ділянку капіляра приєднують до джерела пробної речовини під надлишковим тиском, після чого одним із відомих на сьогодні способів визначають перепускну здатність (величину потоку пробної речовини) мірного відрізка капіляра 8. Як корпуси майбутніх проникних елементів капілярного типу використовують циліндричні шайби 9, що однакові, або дискретно відрізняються по товщині. В кожній з таких шайб виконано по одному осьовому отвору, діаметр якого приблизно дорівнює діаметру осьових отворів, що виконані у втулках 4 і 5. Крім того, в кожній з таких шайб збоку однієї з їх плоских поверхонь додатково виконано радіальний паз 10, що перетинає циліндричну поверхню шайби. Трубку 1 розміщують в горизонтальному положенні і в її порожнині розміщують пакет шайб 9 однакової товщини або пакет шайб, які дискретно відрізняються по товщині. При цьому пакет набирають таким чином, щоб кожна шайба 9 тією стороною, де виконано паз 10, через антиадгезійну прокладку 11 стикувалася з протилежною стороною іншої шайби, як показано на Фіг.1, а між крайніми шайбами, що стикуються з втулками 4 і 5, також були антиадгезійні прокладки. Слід зауважити, що ці прокладки 11 мають бути набагато тоншими, ніж шайби 9. На Фіг.1 же, для унаочнення, ці прокладки зображені набагато більшими по товщині. За допомогою накидних гайок 2 і 3 пакет шайб 9 з прокладками 11 стискують у осьовому напрямку. За рахунок цього стики між шайбами 9 надійно герметизуються. Для проведення відрізка капіляра 8 без його руйнування крізь отвори в шайбах 9, що зібрані в пакет, і проколювання прокладок 11 між шайбами 9 та шайбами 9 і втулками 4 і 5 використовують жорсткий трубчатий напрямний елемент 12, довжина якого дещо більша за довжину пристрою в зібраному вигляді. В канал трубчатого напрямного елемента 12 вводять відрізок капіляра 8 таким чином, щоб він не виходив за робочий торець напрямного елемента й вільно виступав за межі елемента з іншого боку, як видно з Фіг.1. Трубчатий напрямний елемент 12 з відрізком капіляра 8 в його порожнині вводять спочатку в осьовий отвір однієї з втулок (4 або 5) й, як показано на Фіг.1, послідовно проколюючи антиадгезійні прокладки 11, перемішують до того моменту, поки робочий торець цього напрямного елемента не вийде за межі пристрою з протилежного боку. Далі висовують кінчик відрізка капіляра 8 за межі робочого торця трубчатого напрямного елемента 12, фіксують відрізок капіляра, після чого трубча 49498 6 тий елемент 12 видаляють з пристрою зворотнім рухом. При цьому матеріал антиадгезійних прокладок дещо релаксує й площа отворів, що виникли в результаті проколу, зменшуються. Початкову ділянку осьового отвору у втулці 5 (Фіг.2) від її торця й не далі радіального отвору 7 герметизують будь-якою клейовою композицією 13. Після того, як композиція затверділа, в радіальний отвір 7 під невеликим надлишковим тиском вводять рідкий вакуумщільний матеріал, що здатний твердіти, й заповнюють цим матеріалом проміжок між стінками осьових отворів в шайбах 9 і зовнішньою стінкою відрізка капіляра 8. Коли рідка композиція з'являється на виході з центрального отвору протилежної втулки 4, подачу рідкого матеріалу припиняють. Після твердіння вакуумщільного матеріалу відгвинчують накидні гайки 2 і 3, осьовим зусиллям збоку втулки 5 виштовхують втулки 4, 5 та пакет шайб 9 з прокладками 11 між ними і закріпленим в осьовому каналі відрізком капіляра 8 з порожнини трубки 1. Для розділення пакета шайб і відокремлення крайніх шайб від втулок використовують важіль 14 у вигляді стрижня, діаметр кінцевої частини якого трохи менший за ширину радіального пазу 10 у шайбах 9 та пазу 6 у втулці 4. Цей важіль послідовно, починаючи з будь-якої сторони, вводять в пази, як показано на Фіг.3, й осьовим зусиллям, що перевищує границю міцності твердого вакуумщільного матеріалу між шайбами, легко розділяють пакет на проникні елементи, не ушкоджуючи останні. Загальновідомо, що перепускна здатність циліндричного капіляра обернено пропорційна довжині цього капіляра, а однакові по довжині і за діаметром відрізки такого капіляра характеризуються однаковою перепускною здатністю по відношенню до одного й того ж за фізичними властивостями газу. Тому, очевидно, що для випадку, коли пакет формується з шайб однакової товщини, на кінцевій стадії процесу (після розділення пакета) можна отримати набір проникних елементів, які однакові за перепускною здатністю по відношенню до певного пробного газу. І, навпаки, у разі, коли пакет складається з шайб, які дискретно відрізняються по товщині, можна, відповідно, отримати й набір проникних елементів, що дискретно відрізняються за перепускною здатністю до певного газу. На Фіг.1 для кращого показу пази всіх шайб орієнтовані один за одним. Зрозуміло, що така орієнтація пазів не є визначальною; при наборі пакета пази кожної з шайб можуть бути розташовані по колу довільно. Запропонований спосіб може бути легко відтворений промисловим шляхом й забезпечує одержання наборів будь-яких за перепускною здатністю проникних елементів, не пошкоджуючи їх на кінцевій стадії процесу. 7 Комп’ютерна верстка М. Ломалова 49498 8 Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of permeable elements for control leakages

Автори англійськоюShulzhenko Oleksandr Vasyliovych, Pogorila Lidia Mykhailivna, Manoryk Petro Andriiovych, Derecha Valerii Yakovych, Hrebennikov Volodymyr Mykhialovych

Назва патенту російськоюСпособ изготовления проницаемых элементов для контрольных течей

Автори російськоюШульженко Александр Васильевич, Погорила Лидия Михайловна, Манорик Петр Андреевич, Дереча Валерий Яковлевич, Гребенников Владимир Николаевич

МПК / Мітки

МПК: G01M 3/00

Мітки: елементів, контрольних, спосіб, проникних, виготовлення, теч

Код посилання

<a href="https://ua.patents.su/4-49498-sposib-vigotovlennya-proniknikh-elementiv-dlya-kontrolnikh-tech.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення проникних елементів для контрольних теч</a>

Попередній патент: Вітроустановка з обмежувачем швидкості повороту гондоли

Наступний патент: Котел електродний водогрійний

Випадковий патент: Спосіб визначення індексу порушень мікроциркуляційно-мітохондріального гомеостазу