Застосування цеолітів, які містять фосфор/сірку і перехідний метал, для розкладання n2o

Формула / Реферат

1. Застосування цеолітного каталізатора для зменшення вмісту оксидів азоту в газі, яке відрізняється тим, що цеолітний каталізатор містить принаймні Fe і додатково атоми сірки, причому вміст атомів сірки становить менше ніж 3 мас. % відносно загальної маси каталізатора, та цеоліт вибраний із групи, що складається з ΒΕΑ, FAU, FER, MFI та їх сумішей.

2. Застосування за п. 1, яке відрізняється тим, що вміст атомів сірки становить від 0,2 до 2,0 мас. % відносно загальної маси каталізатора.

3. Застосування за п. 1 або 2, яке відрізняється тим, що вміст Fe становить від 0,1 до 10,0 мас. % відносно загальної маси каталізатора.

4. Застосування за будь-яким із пп. 1-3, причому зменшення вмісту оксидів азоту в газі проводять у виробництві азотної та адипінової кислот, для очищення відпрацьованих газів електростанцій і газових турбін або автокаталізаторів у низькотемпературному діапазоні.

5. Спосіб зменшення вмісту оксидів азоту в газі шляхом введення цього газу в контакт з цеолітним каталізатором, як визначено в будь-якому з пунктів 1-3.

6. Спосіб за п. 5, який відрізняється тим, що додатково застосовують принаймні один відновлювальний засіб.

7. Спосіб за п. 5 або 6, який відрізняється тим, що його здійснюють при температурі менше ніж 400 °С.

8. Спосіб за будь-яким із пп. 5-7, який відрізняється тим, що об'ємна годинна швидкість газу становить від 200 до 200 000 NLгаз/Lкат•год. (NL: нормолітр - об'єм газу в нормальних умовах), переважно від 5 000 до 50 000 NLгаз/Lкат•год., особливо переважно від 10 000 до 30 000 NLгаз/Lкат•год.

9. Спосіб за будь-яким із пп. 6-8, який відрізняється тим, що відновлювальний засіб вибирають із групи, що складається зі сполук азоту, вуглеводнів, CO, SO2, Н2 та їх сумішей.

Текст

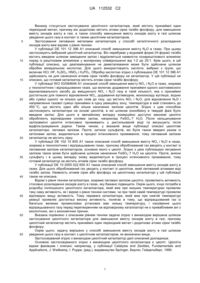

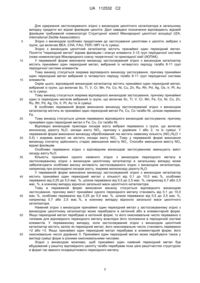

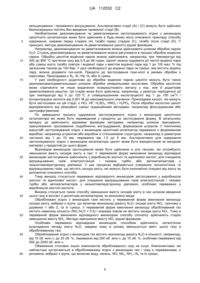

Реферат: Винахід стосується застосування цеолітного каталізатора, що містить Fe та додатково атоми сірки, для зменшення вмісту оксидів азоту в газі, а також способу зменшення вмісту оксидів азоту в газі шляхом уведення цього газу в контакт із подібним цеолітним каталізатором. UA 112532 C2 (12) UA 112532 C2 UA 112532 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується застосування цеолітного каталізатора, який містить принаймні один перехідний метал, причому він додатково містить атоми сірки та/або фосфору, для зменшення вмісту оксидів азоту в газі, а також способу зменшення вмісту оксидів азоту в газі шляхом уведення цього газу в контакт із таким цеолітним каталізатором. Застосування легованих металами каталізаторів у способі каталітичного розкладання оксидів азоту вже відоме з рівня техніки. У публікації DE 101 12 396 A1 описаний спосіб зменшення вмісту N 2О в газах. При цьому застосовують вибраний цеолітний каталізатор. Він перебуває у водневій формі (Н-формі) та/або містить введене шляхом заміщення залізо і відрізняється наявністю позарешіткового алюмінію поряд із решітковим алюмінієм у молярному співвідношенні від 1:2 до 20:1. Крім цього, в цій публікації описано, що деалюмінування чи деметалювання може бути здійснене шляхом обробки мінеральною кислотою. Для цього використовують кислоти, вибрані з групи, що включає HCl, HF, H2SО4, HNО3 і H3PО4. Обробку кислотою згідно з публікацією DE 101 12 396 A1 здійснюють не для нанесення атомів сірки та/або фосфору на каталізатор. У цій публікації не описано, що готовий каталізатор містить атоми сірки та/або фосфору. У публікації WO 03/084646 A1 описаний спосіб зменшення вмісту NO x і N2О в газах, зокрема у технологічних і відпрацьованих газах, що включає додавання принаймні одного азотовмісного відновлювального засобу до вміщуючого NO x і N2О газу в такій кількості, яка є принаймні достатньою для повного відновлення ΝΟ х, додавання вуглеводню, монооксиду вуглецю, водню або суміші одного чи кількох цих газів до газу, що містить NO x і N2О, для відновлення N2О і напрямлення газової суміші принаймні в одну реакційну зону, температура в якій становить до 450 °C, що містить один або кілька насичених залізом цеолітів. Згідно з цим способом застосовують каталізатори на основі цеолітів, в які шляхом іонообміну в твердій фазі було введене залізо. Для цього в звичайному випадку комерційно доступні амонієві цеоліти обробляють відповідними солями заліза, наприклад FeSО 4·7 H2О. Після кальцинування залізовмісні цеоліти інтенсивно промивають у дистильованій воді та висушують після відфільтровування рідини. Таким чином, у вказаній вище публікації описані цеолітові каталізатори, леговані залізом. Проте, катіони сульфатів, які були також введені разом із катіонами заліза, видаляються в процесі інтенсивного промивання, тому легований залізом каталізатор не містить сірку. У публікації DE 102 15 605 A1 також описаний спосіб зменшення вмісту ΝΟ х і N2О в газах, зокрема в технологічних і відпрацьованих газах, причому оброблюваний газ вводять у контакт із легованим залізом каталізатором, основою якого є цеоліт. Згідно з цією публікацією легування залізом також може бути здійснене шляхом нанесення FeSО 4·7 H2О на цеоліти. Проте, аніони сульфату і в цьому випадку знову видаляються в процесі інтенсивного промивання, тому готовий каталізатор не містить атомів сірки та/або фосфору. У публікації DE 10 2005 022 650 A1 також описаний спосіб зменшення вмісту оксидів азоту в газах. Для цього оброблюваний газ уводять у контакт із цеолітом, який легований атомами міді та/або заліза. Наявність атомів сірки або фосфору на цеолітному каталізаторі у цій публікації також не описана. Відомі з рівня техніки каталізатори, зокрема леговані залізом цеоліти, проявляють активність стосовно розкладання оксидів азоту в газах, яку бажано підвищити. Окрім цього, існує потреба в розробці поліпшеного цеолітного каталізатора, який вже при низьких температурах проявляє таку саму активність, як і відомі з рівня техніки системи, чи при такій самій температурі проявляє відповідно вищу активність. Тому перевага каталізатора, який вже при нижчій температурі реакції проявляє достатньо високу активність, полягає в тому, що відпрацьований газ із багатьох великих промислових установок має низьку температуру, і нагрівання цього відпрацьованого газу перед перетворенням на відповідному каталізаторі не є привабливим ані з екологічних, ані з економічних причин. Вказана порівняно з описаним рівнем техніки задача згідно з винаходом вирішена шляхом застосування цеолітного каталізатора для зменшення вмісту оксидів азоту в газі, причому цеолітний каталізатор містить принаймні один перехідний метал і додатково атоми сірки та/або фосфору. Окрім цього, задачу вирішено у способі зменшення вмісту оксидів азоту в газі шляхом уведення цього газу в контакт з цеолітним каталізатором, як визначено вище. Застосовуваний згідно з винаходом цеолітний каталізатор далі описаний докладніше. Основою застосовуваного згідно з винаходом цеолітного каталізатора є цеоліт. Цеоліти відомі фахівцям і описані, наприклад, у публікації Catalysis and Zeolites, Fundamentals and Applications, J. Weitkamp, I. Puppe, (ред.), видавництво Springer, Берлін, Гейдельберг, 1990. 1 UA 112532 C2 5 10 15 20 25 30 35 40 45 50 55 Для одержання застосовуваного згідно з винаходом цеолітного каталізатора в загальному випадку придатні всі відомі фахівцям цеоліти. Далі наведені позначення відповідають відомій фахівцям трибуквеній номенклатурі Структурної комісії Міжнародної цеолітної асоціації (IZA, Іnternational Zeolite Aassociation). Згідно з винаходом особливо придатними до застосування цеолітами є цеоліти, вибрані з групи, що включає BEA, CHA, FAU, FER і MFI та їх суміші. Згідно з винаходом цеолітний каталізатор містить принаймні один перехідний метал. Поняття "перехідний метал" відоме фахівцям і описує елементи 3-12 груп періодичної системи (нова номенклатура Міжнародного союзу теоретичної та прикладної хімії (ІЮПАК). У переважній формі виконання винаходу застосовуваний згідно з винаходом каталізатор містить принаймні один перехідний метал, вибраний із четвертого періоду та/або 8-11 груп періодичної системи елементів. Тому винахід стосується зокрема відповідного винаходу застосування, причому принаймні один перехідний метал вибраний із четвертого періоду та/або 8-11 груп періодичної системи елементів. Окрім цього, відповідний винаходові каталізатор містить принаймні один перехідний метал, вибраний із групи, що включає Sc, Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Zn, Ru, Rh, Pd, Ag, Os, Ir, Pt, Au та їх суміші. Тому винахід стосується зокрема відповідного винаходові застосування, причому принаймні один із перехідних металів вибраний із групи, що включає Sc, Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Zn, Ru, Rh, Pd, Ag, Os, Ir, Pt, Au та їх суміші. В особливо переважній формі виконання винаходу застосовуваний згідно з винаходом каталізатор містить як принаймні один перехідний метал Fe, Cu, Co та/або Ni, цілком переважно Fe. Тому винахід стосується цілком переважно відповідного винаходові застосування, причому принаймні один перехідний метал є Fe, Cu, Co та/або Ni. Відповідні винаходові приклади оксидів азоту вибрані переважно з групи, що включає монооксид діазоту N2О, оксиди азоту NOx, причому x дорівнює 1 або 2, та їх суміші. У переважній формі виконання винаходу оброблюваний газ містить невелику кількість (NO x/N2О < 0,5) і зокрема взагалі не містить оксиди азоту NOx. Тому у переважній формі виконання винаходу спочатку здійснюють стадію зменшення вмісту NO x. Способи зменшення вмісту NO x відомі фахівцям. Особливо переважно згідно з відповідним винаходові застосуванням зменшують вміст оксиду азоту N2О. Кількість принаймні одного наявного згідно з винаходом перехідного металу в застосовуваному згідно з винаходом цеолітному каталізаторі в загальному випадку може забезпечувати особливо високу активність застосовуваного згідно з винаходом каталізатора, наприклад при розкладанні оксидів азоту, зокрема монооксиду діазоту N 2О. У переважній формі виконання винаходу застосовуваний згідно з винаходом каталізатор містить принаймні один перехідний метал у кількості від 0,1 до 10,0 мас. %, особливо переважно від 0,25 до 5,0 мас. %, цілком переважно від 0,5 до 2,5 мас. %, наприклад 0,7 або 2,5 мас. %, в кожному випадку відносно загальної маси цеолітного каталізатора. Тому в переважній формі виконання винахід стосується відповідного винаходові застосування, причому вміст принаймні одного перехідного металу становить від 0,1 до 10,0 мас. %, особливо переважно від 0,25 до 5,0 мас. %, цілком переважно від 0,5 до 2,5 мас. %, наприклад 0,7 або 2,5 мас. %, в кожному випадку відносно загальної маси цеолітного каталізатора. Наявний згідно з винаходом принаймні один перехідний метал у застосовуваному згідно з винаходом цеолітному каталізаторі може перебувати в катіонній або в елементарній формі. Якщо перехідний метал перебуває в катіонній формі, то його окиснювальне число переважно є типовим для відповідного перехідного металу внаслідок його положення в періодичній системі елементів. У переважному випадку, коли застосовуваний згідно з винаходом цеолітний каталізатор містить залізо як перехідний метал, його окиснювальне число становить переважно +2 або +3. Якщо принаймні один перехідний метал перебуває в елементарній формі, його окиснювальне число дорівнює 0. Принаймні один перехідний метал може перебувати також у вигляді суміші форм із різними окиснювальними числами. Згідно з винаходом можливо, щоб принаймні один наявний перехідний метал був вбудований у решітку відповідного цеоліту та/або перебував поза цією решітчастою структурою в формі так званого позарешіткового перехідного металу. 2 UA 112532 C2 5 10 15 20 25 30 35 40 45 50 55 60 Застосовуваний згідно з винаходом цеолітний каталізатор відрізняється також тим, що він додатково містить атоми сірки та/або фосфору. У загальному випадку застосовуваний згідно з винаходом цеолітний каталізатор може містити таку кількість атомів сірки та/або фосфору, яка забезпечує особливо високу активність застосовуваного згідно з винаходом цеолітного каталізатора в комбінації з принаймні одним перехідним металом при розкладанні оксидів азоту, зокрема монооксиду діазоту N 2О. В особливо переважній формі виконання винаходу застосовуваний згідно з винаходом каталізатор містить атоми сірки та/або фосфору в кількості менше ніж 10 мас. % відносно загальної маси каталізатора. В іншій переважній формі виконання винаходу застосовуваний згідно з винаходом каталізатор містить атоми сірки та/або фосфору в кількості менше ніж 3 мас. %, цілком переважно від 0,2 до 2,5 мас. %, в кожному випадку відносно загальної маси каталізатора. Тому винахід стосується переважно також відповідного винаходові застосування, причому вміст атомів сірки та/або фосфору становить менше ніж 10 мас. %, переважно менше ніж 3 мас. %, особливо переважно від 0,2 до 2,0 мас. % відносно загальної маси каталізатора. Наявні згідно з винаходом атоми сірки та/або фосфору у застосовуваному згідно з винаходом цеолітному каталізаторі можуть мати однаковий ступінь окиснення або являти собою комбінацію атомів на різних ступенях окиснення. У відповідній винаходові формі виконання, в якій відповідний винаходові цеолітний каталізатор містить сірку, її ступінь окиснення становить переважно +6 або +2, або є комбінацією цих ступенів, проте зокрема її ступінь окиснення дорівнює +6. У відповідній винаходові формі виконання, в якій відповідний винаходові цеолітний каталізатор містить фосфор, його ступінь окиснення переважно дорівнює +5 або +3 або є комбінацією цих ступенів між собою, проте зокрема його ступінь окиснення дорівнює +5. Сірка та/або фосфор можуть бути або вбудовані в решітку відповідного цеоліту, або перебувати в формі атомів, катіонів або аніонів поряд із решіткою цеоліту, або перебувати як у решітці, так і поряд із решіткою відповідного цеоліту. Застосовувані згідно з винаходом цеолітні каталізатори в загальному випадку містять алюміній у катіонній формі, який вбудований у решітку. Застосовуваний згідно з винаходом цеолітний каталізатор в іншій формі виконання винаходу окрім вбудованих у решітку катіонів алюмінію може містити також відповідні катіони, які перебувають поряд із решіткою, тобто так звані катіони позарешіткового алюмінію. Особливо придатним для встановлення переважного згідно з винаходом співвідношення між позарешітковим та решітковим алюмінієм є так зване пропарювання цеолітів, тобто гідротермічна обробка цеолітів шляхом пропускання крізь них водяної пари при підвищеній температурі, або також обробка кислотами. Можливим є також комбінування різних методів. При обробці парою H2О та/або кислотою, як відомо фахівцям, відбувається деалюмінування або, в тому випадку якщо цеоліт окрім алюмінію містить ще інші метали, такі як, наприклад, Fe, Ga тощо, деметалювання, тобто витиснення алюмінію чи цих металів із кристалічної решітки цеолітів. При цьому алюміній чи метали переміщуються із свого положення в кристалічній решітці в пори цеоліту і залишаються в них як аморфні компоненти в формі оксидів або гідроксидів в формі так званого позарешіткового металу. Ступінь деалюмінування чи деметалювання можна регулювати, змінюючи тривалість обробки та концентрацію реагентів. При обробці частина утвореного позарешіткового металу може бути також видалена з пор. Завдяки цьому може бути змінений вміст металу відносно каталізатора. Обробку цеолітів водяною парою можна здійснювати, наприклад, при температурі від 300 до 800 °C протягом часу від 0,5 до 48 годин. Цеоліт можна піддавати дії чистої водяної пари або суміші азоту та/або повітря і водяної пари з вмістом водяної пари від 1 до 100 мас. % під загальним тиском до 100 бар. У разі необхідності до водяної пари чи суміші, яка містить водяну пару, може бути доданий газ-носій. Придатні до застосування гази-носії в умовах обробки є інертними, Прикладами є N2, Ar, He, H2 або їх суміш. У разі необхідності додатково до обробки водяною парою цеоліти можуть бути також деалюміновані/деметальовані шляхом обробки мінеральними кислотами. Обробка кислотою може спричиняти не лише видалення позарешіткового металу з пор, але й додаткове деметалювання решітки. Ця стадія може бути здійснена, наприклад, у реакторі періодичної дії 3 при температурі від 0 до 120 °C зі співвідношенням кислота/цеоліт від 1 до 100 см /г і концентрацією кислоти від 0,001 M до максимального значення. Прикладами кислот, які можуть бути застосовані на цій стадії, є HCl, HF, H2SО4, HNО3 і H3PО4. Після обробки кислотою цеоліт відокремлюють від реакційної суміші традиційними методами, наприклад фільтруванням або центрифугуванням. 3 UA 112532 C2 5 10 15 20 25 30 35 40 45 50 55 60 Згідно з винаходом завдяки описаній вище обробці цеоліту відбувається утворення аморфних оксидів чи гідроксидів металів у позарешіткових положеннях, стосовно яких припускають, що вони як каталітичні центри підвищують каталітичну активність для розкладання N2О. Застосовуваний згідно з винаходом цеолітний каталізатор може містити поряд із описаним цеолітом, принаймні одним перехідним металом і атомами сірки та/або фосфору інші відомі фахівцям компоненти, наприклад зв'язуючі засоби, такі як оксиди алюмінію або кремнію та їх суміші. Застосовуваний згідно з винаходом цеолітний каталізатор може бути застосований у будьякій придатній із точки зору фахівця формі, наприклад формованих виробів, таких як штранги або вироби зі стільниковою структурою, подрібнений матеріал, гранули або порошок. У технічному масштабі застосовуваний згідно з винаходом цеолітний каталізатор переважно має вигляд формованого виробу, наприклад з діаметром частинок від 1 до 10 мм, переважно від 1,5 до 5 мм. Застосовуваний згідно з винаходом каталізатор може бути одержаний, наприклад, способом, який включає описані далі стадії: (A) Нанесення принаймні одного перехідного металу або відповідної сполуки-попередника на цеоліт, (B) Кальцинування цеоліту зі стадії (A) для перетворення в разі необхідності сполукипопередника на принаймні один перехідний метал і одержання цеоліту, який містить принаймні один перехідний метал, (C) Нанесення атомів сірки та/або фосфору, або відповідної сполуки-попередника на легований цеоліт зі стадії (B) і (D) Кальцинування цеоліту зі стадії (C) для одержання застосовуваного згідно з винаходом каталізатора. Окремі стадії способу одержання застосовуваного згідно з винаходом каталізатора далі описані докладніше. Стадія (A): Стадія (A) охоплює нанесення принаймні одного перехідного металу або відповідної сполуки-попередника на цеоліт. Згідно з винаходом у загальному випадку можуть бути застосовані всі вищеназвані цеоліти. У переважній формі виконання винаходу застосовують цеоліти, вибрані з групи, що включає BEA, FAU, FER, MFI та їх суміші. У переважній формі виконання винаходу для цього застосовують сполуки-попередники вказаних перехідних металів, особливо переважно металів Fe, Cu, Co, Ni або їх сумішей. Особливо переважними сполуками-попередниками цілком переважно застосовуваного перехідного металу (заліза) є Fe(NО3)2 і Fe(SО4). Особливо переважно стадію (A) способу здійснюють шляхом розчинення відповідної кількості відповідних сполук-попередників у воді або водному розчині і просочування цим водним розчином відповідних цеолітів. Переважно застосовувані водні розчини в одній із форм виконання винаходу можуть містити воду як розчинник. В іншій формі виконання винаходу водні розчини можуть містити крім води також інші, полярні та змішувані з водою розчинники, наприклад спирти, такі як метанол, етанол, пропаноли, та їх суміші. Методи просочування твердого матеріалу водним розчином відомі фахівцям. Переважно призначений для просочування розчин відповідного перехідного металу чи відповідної сполукипопередника наносять на цеоліт шляхом розпилення. При цьому встановлюють таку кількість просочувального розчину чи кількість перехідного металу або сполуки-попередника принаймні одного перехідного металу, яку містить цей просочувальний розчин, щоб після його нанесення на цеоліт і висушування чи кальцинування забезпечити відповідну кількість перехідного металу на цеоліті. Методи визначення цієї відповідної кількості відомі фахівцям. В одній із форм виконання способу після нанесення принаймні одного металу згідно зі стадією (A) способу наявну у цеоліті воду видаляють, наприклад шляхом висушування. Способи висушування твердого матеріалу, наприклад фільтрування, центрифугування та/або нагрівання, відомі фахівцям. У переважній формі виконання винаходу висушування цеоліту після стадії (A) здійснюють шляхом обробки нагріванням при температурі, наприклад від 10 до 150 °C під тиском, який, наприклад, дорівнює атмосферному тиску, або під зниженим тиском, наприклад нижче 800 мбар. Висушений таким переважним методом, вміщуючий перехідний метал цеоліт переважно піддають безпосередньому перетворенню на стадії (B). Стадія (B): 4 UA 112532 C2 5 10 15 20 25 30 35 40 45 50 55 60 Стадія (B) включає кальцинування цеоліту зі стадії (A) для перетворення в разі необхідності сполуки-попередника на принаймні один перехідний метал і одержання цеоліту, який містить принаймні один перехідний метал. Методи кальцинування твердого матеріалу відомі фахівцям. Переважно легований на стадії (A) катіонами металу цеоліт піддають кальцинуванню при температурі від 300 до 700 °C, переважно від 400 до 600 °C, особливо переважно від 450 до 580 °C. Кальцинування в загальному випадку може бути здійснене в будь-якій придатній для цього атмосфері. Переважно кальцинування здійснюють в атмосфері інертного газу, наприклад азоту. Кальцинування здійснюють до одержання відповідно легованого цеолітного каталізатора. Наприклад, кальцинування триває від 1 до 10 годин, переважно від 3 до 6 годин. На стадії (B) способу спочатку видаляють воду, яка ще може залишатися після стадії просочування (A), та/або можливо наявну кристалізаційну воду, та/або можливі залишки органічного розчинника. Крім цього, переважно застосовувану сполуку-попередник принаймні одного перехідного металу перетворюють на відповідний перехідний метал та/або оксид перехідного металу, та/або принаймні один перехідний метал принаймні частково вбудовують у решітчасту структуру цеоліту. Стадія (C): Стадія (C) включає нанесення атомів сірки та/або фосфору, або відповідної сполукипопередника на легований цеоліт зі стадії (B). Переважно на стадії (C) способу наносять принаймні одну сполуку-попередник атомів сірки та/або фосфору. Прикладами відповідних сполук-попередників є сполуки, вибрані з групи, що включає сірчисту кислоту H2SО3, сірчану кислоту H2SО4, фосфінову кислоту H3PО2, фосфонову кислоту H3PО3, фосфорну кислоту H3PО4 та їх суміші. Переважно застосовують сірчану та/або фосфорну кислоту. У переважній формі виконання винаходу одержаний на стадії (B) легований цеоліт просочують водним розчином відповідної сполуки-попередника. Як вже було зазначено в описі стадії (A), може бути застосований водний розчин, що містить воду. На стадії (C) може бути застосований також водний розчин, який додатково поряд із водою містить полярний, водорозчинний розчинник, наприклад спирти, такі як метанол, етанол, пропаноли, або їх суміші. Переважно на стадії (C) застосовують водний розчин, що містить воду як розчинник. Цілком переважно на стадії (C) застосовують водний розчин фосфорної або сірчаної кислоти, або суміш цих обох водних розчинів. Просочення може бути здійснене відомими фахівцям методами, наприклад шляхом уведення цеоліту зі стадії (B) в контакт із вказаними водними розчинами в реакторі з мішалкою або розпилення розчинів на цеоліт. Після просочення цеоліт може бути висушений будь-яким із відомих фахівцям методів. Відповідні методи вказані в описі стадії (A) і відповідно стосуються також стадії (C). Спосіб відрізняється переважно тим, що на стадії (C) або після неї не здійснюють промивання цеолітного каталізатора, оскільки при цьому відбувається видалення атомів сірки та/або фосфору, що є небажаним згідно з винаходом. Стадія (D): Стадія (D) способу включає кальцинування цеоліту зі стадії (C) для одержання застосовуваного згідно з винаходом каталізатора. Методи кальцинування твердого матеріалу відомі фахівцям. Переважно на стадії (D) легований катіонами перехідного металу та атомами сірки та/або фосфору цеоліт піддають кальцинуванню при температурі від 300 до 700 °C, переважно від 400 до 600 °C, особливо переважно від 450 до 580 °C. Кальцинування в загальному випадку може бути здійснене в будьякій придатній для цього атмосфері. Переважно кальцинування здійснюють в атмосфері інертного газу, наприклад в атмосфері азоту. Кальцинування здійснюють до одержання відповідно легованого цеолітного каталізатора. Кальцинування триває, наприклад, від 1 до 10 годин, переважно від 3 до 6 годин. На стадії (D) способу спочатку видаляють можливі залишки води зі стадії просочення (C) та/або можливонаявні органічні розчинники. Крім цього, переважно застосовувану сполукупопередник атомів сірки та/або фосфору перетворюють на атоми сірки та/або фосфору чи їх оксиди, та/або атоми сірки та/або фосфору принаймні частково вбудовують у решітчасту структуру цеоліта та/або утворюють сполуку принаймні з одним перехідним металом зі стадії (A). Необов'язково стадії (A) і (C) можуть бути також об'єднані. Це може бути здійснене, наприклад, шляхом послідовного або одночасного нанесення описаного розчину перехідного металу і описаного розчину, що містить атоми сірки та/або фосфору, без проміжного 5 UA 112532 C2 5 10 15 20 25 30 35 40 45 50 55 60 кальцинування і проміжного висушування. Альтернативно стадії (A) і (C) можуть бути здійснені безпосередньо поспіль без введення проміжної стадії (B). Необов'язкове деалюмінування чи деметалювання застосовуваного згідно з винаходом цеолітного каталізатора може бути здійснене в будь-якому місці описаного прикладу способу одержання, зокрема перед стадією (A) та/або перед стадією (C), та/або після стадії (D). У принципі, методи деалюмінування чи деметалювання цеоліту відомі фахівцям. Наприклад, деалюмінування чи деметалювання можна здійснювати шляхом обробки парою H2О. Ступінь деалюмінування чи деметалювання можна регулювати в процесі обробки водяною парою. Обробку цеолітів водяною парою можна здійснювати, наприклад, при температурі від 300 до 800 °C протягом часу від 0,5 до 48 годин. Цеоліт можна піддавати дії чистої водяної пари або суміші азоту та/або повітря і водяної пари з вмістом водяної пари від 1 до 100 мас. % під загальним тиском до 100 бар. У разі необхідності до водяної пари чи суміші, яка містить водяну пару, можна додавати газ-носій. Придатні до застосування гази-носії в умовах обробки є інертними, Прикладами є N2, Ar, He, H2 або їх суміш. У разі необхідності додатково до обробки водяною парою цеоліти можуть бути також деалюміновані/деметальовані шляхом обробки мінеральними кислотами. Обробка кислотою може спричиняти не лише видалення позарешіткового металу з пор, але й додаткове деметалювання решітки. Ця стадія може бути здійснена, наприклад, у реакторі періодичної дії 3 при температурі від 0 до 120 °C зі співвідношенням кислота/цеоліт від 1 до 100 см /г і концентрацією кислоти від 0,001 M до максимального значення. Прикладами кислот, які можуть бути застосовані на цій стадії, є HCl, HF, H2SО4, HNО3 і H3PО4. Після обробки кислотою цеоліт відокремлюють від реакційної суміші традиційними методами, наприклад фільтруванням або центрифугуванням. По завершенні процесу одержання застосовуваного згідно з винаходом цеолітного каталізатора він може бути переведений у придатну до застосування форму. В загальному випадку це здійснюють відомими фахівцям методами, наприклад шляхом пресування, гранулювання, просіювання, подрібнення, екструдування, формування штрангів. У технічному масштабі застосовуваний згідно з винаходом цеолітний каталізатор переважно є формованим виробом, наприклад штрангом або виробом зі стільниковою структурою, наприклад із діаметром частинок від 1 до 10 мм, переважно від 1,5 до 5 мм. Альтернативно для одержання застосовуваного згідно з винаходом каталізатора цеоліт може бути використаний як вихідний матеріал у придатній до цього формі. Відповідне винаходові застосування може бути здійснене в усіх галузях, які потребують зменшення вмісту оксидів азоту в газі. У переважній формі виконання винаходу відповідне винаходові застосування здійснюють у виробництві азотної та адипінової кислот, для очищення відпрацьованих газів електростанцій і газових турбін або автокаталізаторів у низькотемпературному діапазоні. У цих процесах відбувається утворення технологічних та відпрацьованих газів, що містять оксиди азоту, які можуть бути економічно очищені від азоту за допомогою описаного способу. Тому винахід стосується переважно відповідного винаходові застосування у виробництві азотної та адипінової кислот, для очищення відпрацьованих газів електростанцій і газових турбін або автокаталізаторів у низькотемпературному діапазоні, особливо переважно у виробництві азотної кислоти. Винахід стосується також способу зменшення вмісту оксидів азоту в газі шляхом введення цього газу в контакт з цеолітним каталізатором, як визначено вище. Оброблювані згідно з винаходом гази містять у переважній формі виконання винаходу оксиди азоту, вибрані з групи, що включає монооксид діазоту N 2О, оксиди азоту NO x, причому x дорівнює 1 або 2, та їх суміші. У переважній формі виконання винаходу оброблюваний газ міститьневелику кількість (NOx/N2O < 0,5) і зокрема зовсім не містить оксиди азоту NO x. Тому в переважній формі виконання відповідного винаходові способу спочатку здійснюють стадію зменшення вмісту NOx. Методи зменшення вмісту NOx відомі фахівцям. Особливо переважно відповідним винаходові способом здійснюють каталітичне розкладання оксиду азоту N2О, завдяки чому в цілому зменшується вміст цього газу в оброблюваному газі. Оброблюваний згідно з винаходом газ містить монооксид діазоту N 2О в кількості, наприклад, від 10 об. млн.ч. до 20 об. %, переважно від 200 об. млн.ч. до 10 об. %, особливо переважно від 500 до 2000 об. млн.ч. Обмеження стосовно інших компонентів оброблюваного газу не існує. Компонентами, які найчастіше зустрічаються в оброблюваному згідно з винаходом газі і тому є переважними, є речовини, вибрані з групи, що включає воду, кисень, NO, N02, NH3 і N2 та їх суміші. 6 UA 112532 C2 5 10 15 20 25 30 35 40 45 50 55 60 У загальному випадку температура при введенні оброблюваного газу в контакт із цеолітним каталізатором в реакційній зоні становить менше ніж 500 °C, переважно менше ніж 400 °C, цілком переважно від 250 до 400 °C. Тому винахід стосується переважно відповідного винаходові способу, причому його здійснюють при температурі менше ніж 400 °C, цілком переважно від 250 до 400 °C. В іншій формі виконання винаходу можуть бути використані різні застосовувані згідно з винаходом цеолітні каталізатори або один чи кілька застосовуваних згідно з винаходом цеолітних каталізаторів у комбінації з іншими відомими фахівцям каталізаторами. При застосуванні кількох різних цеолітних каталізаторів і в разі необхідності інших каталізаторів вони можуть закладені в реактор у вигляді суміші або послідовно один за одним. Послідовне закладання є особливо переважним у тому випадку, коли закладений зі сторони входу цеолітний каталізатор особливо активно каталізує розкладання NO x, в разі необхідності в присутності азотовмісних відновлювальних засобів, та/або закладений зі сторони виходу цеолітний каталізатор особливо активно каталізує розкладання N 2О. Особливо переважно у відповідному винаходові способі застосовують єдиний описаний вище цеолітний каталізатор. Виконання реакційної зони в смислі винаходу в принципі може бути довільним. Вона може бути виконана, наприклад, у трубчатому реакторі або коробчатому реакторі радіального типу. Насичений оксидами азоту газ у звичайному випадку напрямляють крізь каталізатор з -1 -1 об'ємною швидкістю від 200 до 200 000 год. , переважно від 5 000 до 50 000 год. , особливо -1 переважно від 10 000 до 30 000 год. відносно об'єму каталізатора. Поняття "об'ємна швидкість" при цьому слід розуміти як частку від ділення об'ємних часток газової суміші, пропущених крізь каталізатор за годину в нормальних умовах, на об'ємну частку каталізатора. Таким чином, об'ємну швидкість можна регулювати, змінюючи швидкість потоку газу та/або кількість каталізатора. Відповідний винаходові спосіб здійснюють переважно при об'ємній годинній швидкості газу (GSHV, Gas Hourly Spaced Velocity) від 2 000 до 200 000 NL газ/Lкат·год. (NL: нормолітр – об'єм газу в нормальних умовах), особливо переважно від 5 000 до 50 000 NL газ/Lкат·год., цілком переважно від 10 000 до 30 000 NLгаз/Lкат·год. Тому винахід стосується зокрема відповідного винаходові способу, причому об'ємна годинна швидкість газу (GSHV, Gas Hourly Spaced Velocity) становить від 2 000 до 200 000 NL газ/Lкат·год. (NL: нормолітр - об'єм газу в нормальних умовах), особливо переважно від 5 000 до 50 000 NLгаз/Lкат·год., цілком переважно від 10 000 до 30 000 NLгаз/Lкат·год. Відповідний винаходові спосіб у загальному випадку здійснюють під тиском в діапазоні від 1 до 50 бар (a), переважно від 2 до 15 бар (a). В одній із форм виконання відповідний винаходові спосіб може бути здійснений у присутності принаймні одного відновлювального засобу. Згідно з винаходом у загальному випадку придатними до застосування є всі відновлювальні засоби, які в умовах здійснення способу спроможні зменшувати вміст монооксиду діазоту N 2О, який переважно має бути підданий розкладанню. Тому винахід стосується переважно відповідного винаходові способу, причому додатково застосовують принаймні один відновлювальний засіб. Переважними відновлювальними засобами є відновлювальні засоби, вибрані з групи, що включає сполуки азоту, наприклад NH3, вуглеводні, наприклад метан CH4 або пропан C3H8, CO, SО2, H2 та їх суміші. Особливо переважними відновлювальними засобами є відновлювальні засоби, вибрані з групи, що включає NH3, метан CH4, пропан C3H8, H2 та їх суміші. Тому винахід стосується переважно відповідного винаходові способу, причому відновлювальні засоби вибрані з групи, що включає сполуки азоту, вуглеводні, CO, SО 2, H2 та їх суміші. Поряд із NH3 іншими придатними до застосування сполуками азоту є, наприклад, азани, гідроксильні похідні азанів, а також аміни, оксими, карбамати, сечовина або похідні сечовини. Прикладом азанів є гідразин. Прикладами гідроксильних похідних азанів є гідроксиламін. Прикладами амінів є первинні аліфатичні аміни, такі як метиламін. Прикладом карбаматів є карбамат амонію. Прикладами похідних сечовини є N,N'-заміщені карбаміди, такі як N,N'-диметилкарбамід. Сечовину і похідні сечовини застосовують переважно у формі водних розчинів. Спосіб введення застосовуваних переважно в газоподібній формі відновлювальних засобів у потік оброблюваного газу в смислі винаходу може бути довільним; переважно це здійснюють в напрямку потоку перед реакційною зоною. Вони можуть бути введені, наприклад, у впускний 7 UA 112532 C2 5 10 15 20 25 30 35 40 45 50 55 трубопровід перед реактором перед шаром каталізатора або безпосередньо перед шаром каталізатора. Відновлювальні засоби можуть бути введені в формі газів або рідини чи водного розчину, які випаровуються в потоці оброблюваного газу. Введення відновлювального засобу, який додають у разі необхідності, в оброблювальний газ здійснюють переважно за допомогою придатного до цього пристрою, наприклад відповідного напірного клапану або сопел відповідної конструкції. Кількість відновлювального засобу, який додають у разі необхідності, в загальному випадку визначають таким чином, щоб кількість відновлювального засобу в реакторі відносно оксиду азоту, який має бути підданий розкладанню, була майже еквімолярною. Вміст кисню у реакційному газі становить переважно менше ніж 10 об. %, зокрема менше ніж 5 об. %. Вміст води у відновлювальному газі становить переважно менше ніж 10 об. %, зокрема менше ніж 1 об. %. У загальному випадку переважним є відносно низький вміст води, оскільки більший вміст води потребує вищої робочої температури. Залежно від типу і тривалості експлуатації застосовуваного цеоліту це може призводити до перевищення граничних значень дигідротермальної стабільності каталізатора і тому потребує узгодження в кожному конкретному випадку. Відповідний винаходові спосіб дозволяє значно зменшити вміст оксидів азоту в потоці оброблюваного газу. Наприклад, при здійсненні відповідного винаходові способу із застосуванням спеціального описаного вище цеолітного каталізатора забезпечується розкладання від 10 об. млн.ч. до 20 об. млн.ч., переважно від 200 об. млн.ч. до 10 об. %, особливо переважно від 500 до 2000 об. млн.ч. наявних на початку оксидів азоту, зокрема монооксиду діазоту N2О. Згідно з винаходом каталітичне розкладання наявних оксидів азоту здійснюють переважно шляхом їх перетворення на азот N2 і кисень О2, а в присутності відновлювального засобу додатково на продукт окиснення цих відновлювальних засобів, наприклад на H 2О у разі застосування H2 як відновлювального засобу. Відповідний винаходові спосіб може бути застосований особливо у виробництві азотної та адипінової кислот, для очищення відпрацьованих газів електростанцій і газових турбін або автокаталізаторів у низькотемпературному діапазоні. У цих процесах відбувається утворення технологічних та відпрацьованих газів, що містять оксиди азоту, які можуть бути економічно очищені від азоту за допомогою описаного способу. Приклади 1. Одержання каталізатора Як вихідні матеріали для одержання каталізатора використовують комерційно доступні цеоліти в H-формі у вигляді порошку. BEA10 є найменуванням товарного продукту PB/H компанії Zeochem, а MFI17 відповідає продукту PZ 2/25H цієї ж компанії. FAU 40 (продукт CBV 780), FER10 (продукт CP 914C), BEA140 (продукт CBV 28014) і MFI15 (продукт CBV 3020E) є комерційно доступними продуктами компанії Zeochem. BEA140 обробляють протягом 4 годин при 450 °C водяною парою перед уведенням перехідного металу та атомів фосфору та/або сірки. Цей процес дозволяє поліпшити кристалічність і кислотність цеоліту. Усі каталізатори спочатку просочують розчином нітрату заліза відповідно до водопоглинання цеоліту. Таким чином, вибирають таку кількість розчину, щоб він був повністю ввібраний каталізатором і рівномірно розподілений у ньому. При цьому вибирають таку кількість нітрату заліза, щоб після кальцинування при 550 °C протягом 4 годин в атмосфері азоту продукт містив зазначену кількість заліза. Вказані значення вмісту фосфору та сірки потім одержують шляхом просочення (відповідно до водопоглинання) відповідно розбавленими фосфорною та сірчаною кислотами і повторного кальцинування у наведених вище умовах. Одержані таким чином порошки потім без промивання або здійснення аналогічних технологічних стадій спресовують і подрібнюють. При наступному тестуванні застосовують одержану шляхом просіювання фракцію із розміром частинок від 0,4 до 0,7 мм. 2. Тестування Одержаний таким чином каталізатор закладали в трубчатий реактор і піддавали тестуванню. Кількість каталізатора в кожному випадку відповідала 0,5 мл. Досліди проводили під тиском 1,5 бар (a) з об'ємною годинною швидкістю газу (GSHV, Gas Hourly Spaced Velocity) 8000 NLгаз/Lкат·год. Газ на вході та на виході піддавали аналізу методом газової хроматографії (полуменево-іонізаційний детектор) для визначення вмісту закису азоту з метою розрахунку зменшення його кількості чи ефективності перетворення. 8 UA 112532 C2 5 10 Суміш 1000 об. млн.ч. N2О, 3 об. % О2, 0,3 об. % H2О і доповнюючої до 100 об. % частки N2 далі називають основним газом. У цій суміші частину азоту необов'язково заміняють іншими зазначеними далі компонентами: 1000 об. млн.ч. NOx (рівноважний склад із NO та NО2), 2000 об. млн.ч. H2, 2000 об. млн.ч. NH3 та/або 500 чи 2000 об. млн.ч. C3H8. Ці варіанти дозування наведені в таблиці результатів дослідів, причому числа 0,5, 1 і 2 перед домішкою відповідають коефіцієнтам збільшення дозованої кількості, що кратні 1000 об. млн.ч. Результати окремих дослідів наведені в таблицях 1 і 2. Наведене перетворення N 2О при температурі 300 і 400 °C в основному газі. При описі застосовуваних каталізаторів нижні індекси відповідають кількості наявного перехідного металу чи сірки та/або фосфору в масових відсотках, причому кількість цеоліту не наведена, оскільки сумарна кількість цеоліту, перехідного металу, S та/або P в кожному разі складає 100 мас. %. Наприклад, каталізатор Fe2.5Po.4-BEA140 містить 2,5 мас. % Fe, 0,4 мас. % P і залишок, що доповнює до 100 мас. %, тобто 97,1 мас. %, цеоліту BEA140. "-" означає "не визначено" (н. в.). Каталізатори, які в таблицях 1 і 2 позначені літерою "V", є порівняльними прикладами. Таблиця 1: Перетворення N2О при 300 °C в основному газі чис+NOx+ +NOx +NOx+2∙H2 тий 2∙C3H8 № Каталізатор V1 Fe2,5-BEA10 0% 2 Fe2,5P0,4-BEA10 12 % V3 V5 Fe2,5-BEA140 Fe2,5P0,4BEA140 Cu2,5-FAU40 6 V7 4 +2∙H2 +2∙C3H8 +0,5∙C3H8 +2∙NH3 +2∙H2 без О2 12 % 100 % 84 % 53 % 67 % 27 % 34 % 100 % 100 % 60 % 100 % 96 % 100 % 10 % Cu2,5Р2,2-FAU40 17 % Fe2,5-FER10 0% 5% 7% 10 % 7% 9% 14 % 89 % 8 Fe2,5S2,1-FER10 2 % 7% 11 % 18 % 12 % 17 % 100 % 9 Fe2,5P0,4-FER10 0 % 6% 7% 12 % 24 % 14 % 32 % 100 % 10 Fe2,5P0,7-FER10 5 % 5% 8% 12 % 19 % 19 % 30 % 100 % 11 Fe2,5P1,4-FER10 0 % 4% 1% 6% 14 % 31 % 16 % 78 % 12 Fe2,5P2,2-FER10 65 % 13 Fe2,5P2,9-FER10 0 % 3% 0% 5% 8% 18 % 12 % 27 % 14 Fe2,5P3,6-FER10 17 % V15 Fe2,5-MFI17 0% 0% 0% 12 % 0% 91 % 14 % н. в. 16 Fe2,5P0,4-MFI17 1 % 2% 0% 16 % 8% 90 % 28 % н. в. 17 Fe2,5P0,7-MFI17 2 % 4% 13 % 15 % 8% 81 % 27 % н. в. 18 Fe2,5P1,1-MFI17 0 % 3% 0% 15 % 19 % 88 % 26 % н. в. 19 Fe2,5P1,4-MFI17 0 % 4% 0% 14 % 7% 92 % 26 % н. в. 15 9 UA 112532 C2 Таблиця 2: Перетворення N2О при 400 °C в основному газі № Каталізатор чистий +NOx +NOx+2 H2 +NOx +2 C3H8 +2 H2 +2 C3H8 +2 NH3 +2 H2 без О2 V20 Fe2,5-BEA10 78 % 35 % 100 % 100 % 21 Fe2,5P0,4-BEA10 82 % 48 % 100 % 69 % 100 % V22 Cu2,5-BEA10 12 % 23 Cu2,5P0,2-BEA10 14 % 24 Cu2,5P0,4-BEA10 16 % 25 Cu2,5P0,8-BEA10 12 % 26 Cu2,5P1,2-BEA10 13 % 27 Cu2,5P1,6-BEA10 12 % V28 Fe2,5-FAU40 77 % 29 Fe2,5P2,2-FAU40 100 % V30 Fe2,5-FER10 2% 34 % 49 % 62 % 23 % 85 % 22 % 100 % 31 Fe2,5P0,4-FER10 2% 73 % 78 % 89 % 39 % 100 % 34 % 100 % 32 Fe2,5P0,7-FER10 9% 74 % 79 % 80 % 53 % 100 % 55 % 100 % 33 Fe2,5P1,4-FER10 2% 49 % 62 % 50 % 42 % 95 % 24 % 100 % 34 Fe2,5P2,2-FER10 44 % 59 % 100 % 35 Fe2,5P2,9-FER10 1% 28 % 37 % 40 % 38 % 81 % 20 % 76 % 36 Fe2,5P3,6-FER10 23 % 38 % 73 % V37 Fe2,5-MFI15 69 % 38 Fe2,5P2,2-MFI15 74 % V39 Fe2,5-MFI17 1% 25 % 32 % 68 % 20 % 100 % 50 % 40 Fe2,5P0,4-MFI17 1% 34 % 44 % 64 % 29 % 100 % 54 % ФОРМУЛА ВИНАХОДУ 5 10 15 20 1. Застосування цеолітного каталізатора для зменшення вмісту оксидів азоту в газі, яке відрізняється тим, що цеолітний каталізатор містить принаймні Fe і додатково атоми сірки, причому вміст атомів сірки становить менше ніж 3 мас. % відносно загальної маси каталізатора, та цеоліт вибраний із групи, що складається з ΒΕΑ, FAU, FER, MFI та їх сумішей. 2. Застосування за п. 1, яке відрізняється тим, що вміст атомів сірки становить від 0,2 до 2,0 мас. % відносно загальної маси каталізатора. 3. Застосування за п. 1 або 2, яке відрізняється тим, що вміст Fe становить від 0,1 до 10,0 мас. % відносно загальної маси каталізатора. 4. Застосування за будь-яким із пп. 1-3, причому зменшення вмісту оксидів азоту в газі проводять у виробництві азотної та адипінової кислот, для очищення відпрацьованих газів електростанцій і газових турбін або автокаталізаторів у низькотемпературному діапазоні. 5. Спосіб зменшення вмісту оксидів азоту в газі шляхом введення цього газу в контакт з цеолітним каталізатором, як визначено в будь-якому з пунктів 1-3. 6. Спосіб за п. 5, який відрізняється тим, що додатково застосовують принаймні один відновлювальний засіб. 7. Спосіб за п. 5 або 6, який відрізняється тим, що його здійснюють при температурі менше ніж 400 °С. 10 UA 112532 C2 5 8. Спосіб за будь-яким із пп. 5-7, який відрізняється тим, що об'ємна годинна швидкість газу становить від 200 до 200 000 NLгаз/Lкат•год. (NL: нормолітр - об'єм газу в нормальних умовах), переважно від 5 000 до 50 000 NLгаз/Lкат•год., особливо переважно від 10 000 до 30 000 NLгаз/Lкат•год. 9. Спосіб за будь-яким із пп. 6-8, який відрізняється тим, що відновлювальний засіб вибирають із групи, що складається зі сполук азоту, вуглеводнів, CO, SO 2, Н2 та їх сумішей. Комп’ютерна верстка О. Гергіль Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюP/s-tm-comprising zeolites for decomposition of n2o

Автори англійськоюDeuerlein, Stephan, Rosendahl, Tobias

Автори російськоюДоерляйн Штефан, Розендаль Тобиас

МПК / Мітки

МПК: B01D 53/94

Мітки: перехідний, метал, застосування, містять, розкладання, цеолітів

Код посилання

<a href="https://ua.patents.su/13-112532-zastosuvannya-ceolitiv-yaki-mistyat-fosfor-sirku-i-perekhidnijj-metal-dlya-rozkladannya-n2o.html" target="_blank" rel="follow" title="База патентів України">Застосування цеолітів, які містять фосфор/сірку і перехідний метал, для розкладання n2o</a>

Попередній патент: Пристрій для дозування рідини, оснащений клапанною системою, що не пропускає крапель

Наступний патент: Застосування інгібуючих als гербіцидів для боротьби з небажаною рослинністю на площах вирощування толерантного до інгібуючих als гербіцидів буряку звичайного

Випадковий патент: Пристрій для контролю структури деталі