Спосіб приготування зшитої бітум/полімерної композиції зі зниженим виділенням сірководню h2s

Формула / Реферат

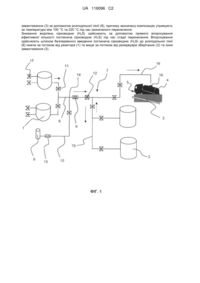

1. Спосіб одержання зшитої бітум/полімерної композиції зі зменшеним виділенням сірководню, що включає наступні стадії:

(і) готують зшиту бітум/полімерну композицію (PmB) у реакторі (1) та

(іі) переносять заздалегідь визначену кількість зазначеної композиції з реактора (1) до резервуара зберігання (2) та/або безпосередньо до зони завантаження (3) за допомогою розподільної лінії (8), причому зазначену композицію (PmB) підтримують за температури між 100 °C та 220 °C під час цього перенесення, скорочення виділень сірководню (H2S) здійснюють шляхом прямого впорскування ефективної кількості поглинача сірководню (H2S) під час стадії перенесення (іі), причому зазначене впорскування здійснюють шляхом безперервного подання зазначеного поглинача сірководню (H2S) до розподільної лінії (8) після реактора (1) та перед резервуаром зберігання (2) та/або зони завантаження (3), причому поглинач сірководню (H2S) вибирають з групи, що включає солі металів, як-от карбоксилати, оксиди, нафтенати, сульфонати та їх суміші.

2. Спосіб за п. 1, який відрізняється тим, що розподільна лінія (8) включає транспортувальний насос (9), спроможний генерувати турбулентний потік, та тим, що зазначене пряме впорскування здійснюють перед транспортувальним насосом (9).

3. Спосіб за одним з пп. 1 та 2, який відрізняється тим, що поглинач сірководню (H2S) вибирають з органічних солей металів, неорганічних солей металів та їх сумішей.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що поглинач сірководню (H2S) вибирають з карбоксилатів металів.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що температура зшитої бітум/полімерної композиції (PmB) під час перенесення становить 140-190 °C.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що перенесення включає вивантаження з реактора (1) визначеної кількості зшитої бітум/полімерної композиції (PmB) у формі каналізованого потоку за допомогою розподільної лінії (8) та тим, що введення поглинача сірководню (H2S) здійснюють від початку зазначеного потоку та безперервним чином до кінця зазначеного потоку.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що масовий відсоток поглинача сірководню (H2S), впорскуваного прямим чином, стосовно до попередньо визначеної кількості зшитої бітум/полімерної композиції (PmB) становить між 0,10 % та 0,35 %, переважно між 0,2 та 0,3 %.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що одержання зшитої бітум/полімерної композиції (PmB) включає:

- змішування у реакторі (1) 90-99,7 мас. % бітумної основи та 0,7-10 мас. %, переважно 1-6 мас.% еластомерного полімеру, за температури між 90 °C та 220 °C, переважно 140-190 °C, до одержання однорідної бітум/полімерної суміші,

- перехресне зшивання зазначеної бітум/полімерної суміші шляхом додавання 0,05-5 мас. % сіркодонорного зшивного агента та нагрівання для зшивання за температури, що становить між 160 ºС та 195 °C протягом принаймні 15 хвилин, причому масові відсотки вираховують відносно до загальної маси зшитої бітум/полімерної композиції (PmB).

9. Спосіб за п. 8, який відрізняється тим, що сіркодонорний зшивний агент вибирають з групи, що включає елементарну сірку, гідрокарбілполісульфіди, сіркодонорні прискорювачі вулканізації та їх суміші.

10. Спосіб за будь-яким з пп. 8 та 9, який відрізняється тим, що еластомерний полімер вибирають зі статистичних або блок-співполімерів ароматичного моновінілового вуглеводню та кон'югованого дієну.

11. Спосіб за будь-яким з пп. 8-10, який відрізняється тим, що кількість сіркодонорного зшивного агента становить між 0,05 та 0,5 мас. % стосовно до загальної маси зшитої бітум/полімерної композиції (PmB).

12. Спосіб за будь-яким з пп. 1-11, який відрізняється тим, що додатково включає стадію введення ефективної кількості принаймні однієї добавки та/або принаймні одного флюсувального агента та/або принаймні одного розріджувача у зшиту бітум/полімерну композицію (PmB) під час стадії перенесення та тим, що зазначене введення здійснюють шляхом прямого впорскування в розподільну лінію (8) після реактора (1) та перед резервуаром зберігання (2) та/або зоною завантаження (3).

13. Установка для приготування зшитої бітум/полімерної композиції (PmB) для здійснення способу за будь-яким з пп. 1-12, що містить:

- реактор (1), оснащений змішувальним пристроєм та засобом нагрівання,

- резервуар зберігання (2) зазначеної зшитої бітум/полімерної композиції (PmB),

- зону завантаження (3) для завантаження зазначеної зшитої бітум/полімерної композиції (PmB) у принаймні один резервуар (4) засобів транспортування (5) та

- засіб перенесення (7) зазначеної композиції (PmB) з реактора (1) до зони завантаження (3) та/або до резервуара зберігання (2),

яка відрізняється тим, що містить резервуар (6) для зберігання поглинача H2S та тим, що засіб перенесення (7) містить розподільну лінію (8), оснащену транспортувальним насосом (9), спроможним генерувати турбулентний потік, та тим, що резервуар (6) поглинача H2S приєднаний до розподільної лінії (8) за допомогою з'єднання відводу (10) перед реактором (1) після транспортувального насоса (9).

14. Установка за п. 13, яка відрізняється тим, що транспортувальний насос (9) є відвідним насосом, оснащеним принаймні одним фільтром.

15. Установка за одним з пп. 13 та 14, яка відрізняється тим, що на відводі (10) на виході резервуара (6) перед з'єднанням з розподільною лінією (8) встановлено дозувальний насос (13).

Текст

Реферат: Винахід стосується способу приготування зшитої бітум/полімерної композиції (PmB) із зниженим виділенням сірководню (H2S), а також установки для здійснення зазначеного способу. Спосіб приготування включає наступні послідовні стадії: - одержання зшитої бітум/полімерної композиції (PmB) у реакторі (1) та - перенесення заздалегідь визначеної кількості зазначеної композиції з реактора (1) до резервуара зберігання (2) та/або безпосередньо до зони UA 116096 C2 (12) UA 116096 C2 завантаження (3) за допомогою розподільної лінії (8), причому зазначену композицію утримують за температури між 100 °C та 220 °C під час зазначеного перенесення. Зниження виділень сірководню (H2S) здійснюють за допомогою прямого впорскування ефективної кількості поглинача сірководню (H2S) під час стадії перенесення. Впорскування здійснюють шляхом безперевного введення поглинача сірководню (H2S) до розподільної лінії (8) нижче за потоком від реактора (1) та вище за потоком від резервуара зберігання (2) та зони завантаження (3). UA 116096 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки Представлений винахід належить до галузі зшитих бітум/полімерних композицій. Детальніше, він відноситься до способу одержання зшитої бітум/полімерної композиції зі зниженим виділенням сірководню (H2S). Винахід також стосується установки для здійснення такого способу. Попередній рівень техніки Застосування бітуму в приготуванні матеріалів для магістральних та промислових цілей відоме вже протягом довгого часу: бітум є основним вуглеводневим зв'язуючим, застосованим у галузі конструювання доріг або цивільної інженерії. Для можливості використання як зв'язкове для цих різноманітних цілей, бітум повинен мати певні механічні властивості, та, зокрема, еластичні або когезійні властивості. Механічні властивості бітумних композицій визначаються стандартними тестами різноманітних механічних характеристик, як-от температура розм'якшення, проникність та реологічні характеристики у визначеній тязі. Загалом звичайні бітуми не мають одночасно всіх потрібних якостей та тривалий час було відомо, що додавання різноманітних полімерів до цих звичайних бітумів уможливлює сприятливим чином модифікувати механічні властивості останніх та утворювати бітум-полімерні композиції з поліпшеними механічними якостями, порівняно до таких самих тільки бітумів. Полімери, що можуть додаватися до бітумів, найчастіше являють собою еластомери. Зпоміж полімерів, додаваних до бітумів, особливо ефективними є статистичні або блокспівполімери ароматичного моновінілового вуглеводню та кон'югованого дієну, та, зокрема, стиролу та бутадієну або стиролу та ізопрену, оскільки вони дуже легко розчиняються в бітумах та надають їм прекрасних механічних та динамічних властивостей та, зокрема, дуже добрих в'язкопружних властивостей. Також відомо, що стабільність бітум/полімерних композицій може бути покращена хімічним зв'язуванням полімеру з бітумом, причому це покращення, більш того, вможливлює розширити галузь застосування бітум-полімерних композицій. Хімічне зв'язування полімеру з бітумом полягає у зшиванні полімеру за допомогою зшивного агенту, стандартним чином, сіркодонорної сполуки. Бітум-полімерні композиції, для яких статистичний або блок-співполімер стиролу та кон'югованого дієну, як-от бутадієн або ізопрен, поєднаний з бітумом, можуть готуватися із застосуванням способів, описаних у документах рівня техніки FR-A-2376188, FR-A-2429241, FRA-2528439 та EP-A-0360656. У цих способах, джерело сірки складається з хімічно не-зв'язаної сірки (FR-A-2376188 та FRA-2429241), у полісульфіді (FR-A-2528439) або в сіркодонорному прискорювачі вулканізації, застосованому окремо або в поєднанні з хімічно незв'язаною сіркою та/або полісульфідом або несіркодонорним прискорювачем вулканізації (EP-A-0360656). Одержані в такий спосіб зшиті бітум/полімерні композиції відомі під акронімом "PmB", для полімер-модифікованого бітуму або "PmA" для полімер-модифікованого асфальту. Зшивання бітум/полімерних композицій надає їм дуже добрих властивостей стосовно до стабільності при зберіганні, когезії, здатності до розтягу та стійкості до зношування (старіння). Проте застосування сіркодонорного зшивного агента, зокрема, застосування елементарної сірки для стадії зшивання призводить до значного виділення сірководню, позначуваного H 2S, під час процесу виготовлення PmB. Сірководень (H2S) є безбарвним та токсичним газом, що має характерний запах за дуже низької концентрації. В установках з вироблення PmB, концентрація H2S, вивільнюваного під час виробництва зшитої бітум/полімерної композиції особливо важлива. Вивільнення H2S набагато більше для зшитих бітум/полімерних композицій, ніж для бітумних основ, позбавлених зшивного агента. З причин безпеки та зовнішніх обмежень зниження або навіть виключення виділень сірководню під час виготовлення PmB складає критично важливий промисловий виклик. У літературі було запропоновано рішення для зменшення виділень сірководню під час виготовлення PmB. Зокрема, при пошуках подолання даного недоліку, було запропоновано додавання агенту, спроможного поглинати сірководень (H 2S) під час зшивання бітум/полімерних композицій. Як приклад, можна зазначити органічні або неорганічні металеві солі, описані в міжнародній заявці WO2005065177 як агенти, спроможні поглинати H 2S. Процес, реалізований для зменшення вивільнення H2S, передбачає введення органічної або неорганічної металевої солі, розчиненої в бітумі, в реактор, що містить попередньо змішану бітум/полімерну композицію. Металеву сіль, додану загалом до реактору, тоді перемішують у реакторі під час реакції зшивання. Суть винаходу Задачею даного винаходу є покращити спосіб одержання зшитої бітум/полімерної композиції, описаної в рівні техніки, зокрема, за умов зменшення виділень сірководню. 1 UA 116096 C2 5 10 15 20 25 30 35 40 45 50 55 60 Іншим завданням є пропозиція способу виготовлення зшитої бітум/полімерної композиції, придатного для промислового виготовлення та відповідного вимогам безпеки та зовнішнім обмеженням. Зокрема, метою винаходу є зменшити виділення H2S зшитої бітум/полімерної композиції до прийнятного рівня стосовно до безпеки та врахування довкілля, зокрема, зменшити вивільнення H2S під час завантаження та/або розвантаження такої композиції. Іншою метою винаходу є запропонувати установку для здійснення такого способу. Короткий опис винаходу Відповідно до винаходу ця мета досягається тим, що спосіб виготовлення зшитої бітум/полімерної композиції включає наступні послідовні стадії: (i) приготування зшитої бітум/полімерної композиції (PmB) у реакторі та, (ii) перенесення попередньо визначеної кількості зазначеної композиції з реактора до резервуару зберігання та/або безпосередньо до зони завантаження за допомогою розподільчої лінії, причому зазначену композицію утримують за температури між 100 °C та 220 °C, переважно між 120 °C та 190 °C, більш переважно між 140 °C та 190 °C, навіть більш переважно між 160 °C та 190 °C, під час зазначеного перенесення, та завдяки тому факту, що зменшення виділень сірководню (H2S) досягають за допомогою прямого впорскування ефективної кількості поглинача сірководню (H 2S) під час стадії перенесення (ii), причому зазначене впорскування здійснюють безперервним введенням зазначеного поглинача сірководню (H2S) у розподільчу лінію нижче за потоком від реактора та вище за потоком від резервуара зберігання та зони завантаження. Зокрема, ця мета досягається тим фактом, що розподільча лінія містить транспортувальний насос, спроможний генерувати турбулентний потік, та завдяки тому факту, що пряме впорскування здійснюють вище за потоком від транспортувального насосу. Відповідно до переважного прикладу здійснення, масова витрата поглинача сірководню (H2S), впорскнутого безпосередньо, відносно до заздалегідь визначеної кількості зшитої бітум/полімерної композиції (PmB) складає між 0.05 % та 0.4 %, переважно між 0.1 та 0.35 %, більш переважно між 0.15 % та 0.3 %. Відповідно до окремого прикладу здійснення, поглинач сірководню (H 2S) вибирають з органічних металевих солей, неорганічних металевих солей та їх сумішей, переважно з групи, що включає металеві солі карбоксилатів, оксидів, нафтенатів, сульфонатів та їх сумішей, більш переважно з металевих солей карбоксилатів, зокрема карбоксилатів цинку. Відповідно до іншого переважного прикладу здійснення, перенесення полягає у вивантаженні з реактора визначеної кількості зшитої бітум/полімерної композиції (PmB) у формі каналізованого потоку через розподільчу лінію. Введення поглинача сірководню (H2S) здійснюють від початку зазначеного потоку та у безперервний спосіб аж до кінця зазначеного потоку. Відповідно до окремого прикладу здійснення винаходу, виготовлення зшитої бітум/полімерної композиції (PmB) включає: - змішування в реакторі 90-99.7 мас. %, переважно 94-99 мас. % бітумної основи та 0.7-10 мас. %, переважно 1-6 мас. % еластомерного полімеру, за температури між 90 °C-220 °C, переважно між 140 °C-190 °C, до досягнення однорідної бітум/полімерної суміші, - зшивання зазначеної бітум/полімерної суміші шляхом додавання 0.05-5 мас. % сіркодонорного зшивного агента та нагрівання за температури зшивання, що складає між 160 °C та 195 °C протягом принаймні 15 хвилин, причому масові відсотки вираховуються відносно до загальної маси зшитої бітум/полімерної композиції (PmB), одержаної в такий спосіб. Відповідно до іншого прикладу здійснення винаходу, сіркодонорний зшивний агент вибирають з групи, що включає елементарну сірку, гідрокарбіл полісульфіди, сіркодонорні прискорювачі вулканізації та їх суміші. Відповідно до іншого прикладу здійснення винаходу, еластомерний полімер вибирають зі статистичного або блок-співполімеру ароматичного моновінілового вуглеводню та кон'югованого дієну. Відповідно до іншого прикладу здійснення, спосіб вклюає стадію введення ефективної кількості принаймні однієї добавки та/або принаймні одного флюсувального агента та/або принаймні одного розріджувача до зшитої бітум/полімерної композиції (PmB) під час стадії перенесення, причому зазначене введення здійснюють за допомогою прямого впорскування в розподільчу лінію нижче за потоком від реактора та вище за потоком від резервуара зберігання та зони завантаження. Відповідно до винаходу, цієї мети також досягають за допомогою установки для одержання зшитої бітум/полімерної композиції (PmB) для здійснення такого способу. Установка за винаходом містить: 2 UA 116096 C2 5 10 15 20 25 30 35 40 45 50 55 60 - реактор, постачений засобами змішування та нагрівання, - резервуар зберігання для зазначеної зшитої бітум/полімерної композиції (PmB), - зону завантаження для завантаження зазначених зшитих бітум/полімерних композицій (PmB) у принаймні один резервуар засобів перенесення та, - засоби перенесення зазначеної композиції (PmB) з реактора до зони завантаження та/або резервуара зберігання. Установка також містить резервуар для вміщення поглинача H2S. Засоби перенесення містять розподільчу лінію, постачену транспортувальним насосом, спроможним генерувати турбулентний потік. Резервуар поглинача H 2S сполучений з розподільчою лінією з'єднанням відводу вище за потоком від реактора та нижче за потоком від транспортувального насосу. Відповідно до окремого прикладу здійснення, транспортувальний насос є відвідним насосом, постаченим принаймні одним фільтром. Відповідно до іншого окремого прикладу здійснення, на відводі на виході резервуара перед з'єднанням з розподільчою лінією встановлено дозувальний насос. Детальний опис винаходу Інші переваги та характеристики описуватимуться в описі нижче. Конкретні приклади здійснення подані у вигляді необмежувальних прикладів та показані на єдиному доданому кресленні, де на Фіг. 1 представлено у вигляді схеми установку для одержання зшитої бітум/полімерної композиції відповідно до конкретного прикладу здійснення винаходу. За даним винаходом одержують зшиту бітум/полімерну композицію (PmB) із зменшеним виділенням сірководню (H2S). З огляду на здоров'я, безпеку та довкілля, Французьке Міністерство праці встановило стандарти щодо ризику для індивідуума певних сполук. зокрема, Міністерство встановило значення межі експонування (ELV) та середнє експозиційне число (AEV) для кожної із зазначених сполук. Стосовно до зовнішнього впливу сірководню (H 2S), 3 Французьке Міністерство праці зафіксувало ELV на рівні 15 мг/м , тобто 10 частинок на мільйон 3 H2S та AEV на рівні 7.5 мг/м , тобто 5 частинок на мільйон H2S (значення, вирахуване за 8 годин). Критерій прийнятності концентрацій H2S, вивільненого під час завантаження або вивантаження PmB, зокрема, базується на цих контрольних значеннях ELV та AEV. Надалі в описі для чіткості ми застосовуватимемо акронім PmB та хімічну формулу H2S щодо зшитої бітум/полімерної композиції та сірководню відповідно. В межах контексту способу одержання PmB із застосуванням агента, спроможного нейтралізувати сірководень (H2S), Заявник виявив, що спосіб введення зазначеного агента має неочікуваний ефект на виділення H2S під час завантаження та/або вивантаження PmB. Детальніше, було виявлено, що введення зазначеного агента прямим впорскуванням уможливлює значне скорочення виділень H2S, порівняно до введення цілком, здійснюваного відповідно до рівня техніки. Відповідно до конкретного приклада здійснення на Фіг. 1, установка для виготовлення зшитої бітум/полімерної композиції містить принаймні один реактор 1, резервуар зберігання 2 для PmB, зону завантаження 3 для завантаження зазначеного PmB до принаймні одного резервуара 4 за допомогою засобів транспортування 5 у стандартним чином автоцистерну або залізничну цистерну. Реактор 1 має місткість, що становить переважно між 20 та 60 тоннами, більш переважно між 25 та 55 тоннами. Резервуар зберігання 2 має місткість, що становить переважно між 20 та 300 тоннами, більш переважно між 100 та 200 тоннами. Місткість резервуара 4 автоцистерни 5 стандартним чином становить між 10 та 40 тоннами, стандартним чином, від близько 25 до 26 тонн. Зона завантаження 3 постачена проходом (не показаний), по якому шофер повинен рухатися вверх до досягнення резервуара 4. PmB завантажується до резервуара 4 відповідно до будь-якого відомого способу, наприклад, сили тяжіння, коли зона завантаження 3 розташована коло або під резервуаром зберігання 2 або викачуванням, коли зона знаходиться на відстані від резервуару зберігання 2. Промислова установка також містить резервуар 6 для вміщення агента, спроможного нейтралізувати сірководень (H2S). Під агентом, спроможним нейтралізувати сірководень (H2S), розуміють сполуку або суміш сполук, яка, за наявності H 2S, поєднується з останнім з можливістю його збирання та/або поглинання, в такий спосіб знижуючи або виключаючи виділення та/або вивільнення H2S при температурах зберігання, передавання та транспортування PmB. Діапазон температур зберігання, передавання та транспортування визначають необхідністю утримання продукту рідким та викачуваним. Для модифікованих бітумів діапазон температур 3 UA 116096 C2 5 10 15 20 25 30 35 40 45 50 55 60 зафіксовано на рівні близько 110 °C вище за температури кільця та кулі. Більше того, також бажано уможливити доставку продуктів, що мають температуру, близьку до температур застосування при їх дорожньому або промислових застосуваннях. Температури зберігання, перенесення та транспортування PmB становлять між 100 °C та 220 °C, бажано між 120 °C та 190 °C, більш бажано між 140 °C та 190 °C, навіть бажаніше між 160 °C та 190 °C. Для спрощення, надалі в описі на позначення агента, спроможного нейтралізувати H 2S, використовують слово "поглинач". Застосування поглинача H2S уможливлює значне скорочення або вигідним чином уникнення вивільнення H2S під час завантаження та/або вивантаження зшитих бітум/полімерних композицій у автоцистерни 5. Резервуар 6 має достатню місткість для забезпечення принаймні ефективної кількості поглинача для зменшення або уникнення H2S. Ефективна кількість H2S, стандартним чином, становить між 20 та 210 кг, переважно між 50 та 165 кг. Відповідно до переважного прикладу здійснення, поглинач H 2S вибирають з органічних металевих солей, неорганічних металевих солей та їх сумішей. Фактично органічні та неорганічні металеві солі довели свою особливу ефективність як поглиначі H 2S для зменшення виділень H2S під час виробництва PmB, зокрема, в контексті способу виробництва з виконанням введення зазначеногго поглинача шляхом прямого впорскування. Переважні поглиначі H2S являють собою органічні металеві солі та неорганічні металеві солі заліза або цинку, переважно цинку. Поглинач H2S переважно вибирають з групи, що включає металеві солі карбоксилатів, оксидів, нафтенатів, сульфонатів та їх сумішей. Як приклад можна зазначити стеарат цинку, октаноат цинку, октоат цинку, (цинк(біс(2-етилгексаноат), оксид цинку, сульфонат цинку, нафтенат заліза та їх суміші. Більш переважно поглинач H 2S вибирають з металевих солей карбоксилатів, переважно карбоксилатів цинку. Залежно від обсягу виробництва PmB, виробнича установка може містити кілька реакторів 1, резервуарів зберігання 2 та/або зон завантаження 3. Зшиту бітум/полімерну композицію (PmB) спочатку готують відповідно до будь-якого відомого процесу, в реакторі 1, постаченому засобами перемішування та нагрівання (не показані). Засоби перенесення 7 уможливлюють вивантаження визначеної кількості зшитої бітум/полімерної композиції з реактора 1 у формі потоку PmB, підтримуваного за температури між 100 °C та 220 °C, переважно між 120 °C та 190 °C, більш переважно між 140 °C та 190 °C, навіть переважніше між 160 °C та 190 °C. Потік PmB направляють по каналу за допомогою засобів перенесення 7 для перенесення визначеної кількості PmB з реактора 1 до резервуара зберігання 2 та/або безпосередньо до зони завантаження 3. Засоби перенесення 7 містять принаймні одну розподільчу лінію 8, постачену транспортувальним насосом 9, здатним генерувати турбулентний потік. Під турбулентним потоком розуміють потік, у якому вектори миттєвої швидкості не є рівні (відмінні щодо напрямку та інтенсивності), таким чином утворюючи завихрення. Загальним чином, турбулентний потік проти ламінарного потоку, де всі вектори паралельні, призводить до збільшення в'язкості текучого середовища. Транспортувальний насос 9 вигідним чином являє собою є відвідний насос, постачений принаймні одним фільтром. Розподільча лінія 8 розташована таким чином, щоб дозволити перенесення PmB до зони завантаження 3 та/або резервуара зберігання 2. Розподільча лінія також використовується для вивантаження визначеної кількості PmB з резервуара зберігання 2 до зони завантаження 3. В цьому випадку потік PmB представлений курсивною лінією на Фіг. 1. Визначена кількість PmB відповідає кількості PmB, що має бути перенесена, та залежатиме, зокрема, від ємності резервуара 4 та/або резервуара зберігання 2. Резервуар 6 поглинача H2S приєднаний до розподільчої лінії (8) за допомогою поєднання відводу 10 вище за потоком від реактора 1 та нижче за потоком від транспортувального насосу 9. Терміни вище за потоком та нижче за потоком визначені стосовно до напрямку потоку PmB суцільними стрілками на Фіг.1. Розподільча лінія 8 може вигідним чином містити один або два клапани та/або теплообмінники, вможливлюючи таким чином регулювання потоку PmB. Дозувальний насос 13 переважно встановлено на відводі 10 на виході резервуара 6 перед з'єднанням з розподільчою лінією 8 для регулювання прямого введення поглинача H 2S. Як показано на Фіг. 1, розподільча лінія 8 може бути постачена одним або кількома електромагнітними клапанами 11 та/або одним або кількома теплообмінниками 12, які можуть бути задіяні окремо. Розподільча лінія має вузол 14, що розділяє розподільчу лінію 8 на перше 4 UA 116096 C2 5 10 15 20 25 30 35 40 45 50 55 60 відгалуження 15, що вможливлює поєдання реактора 1 з принаймні одним резервуаром зберігання 2, та друге відгалуження 16, що вможливлює поєднання реактора 1 із зоною завантаження 3. Транспортувальний насос 9 розташовано на розподільчій лінії 8 вище за потоком від вузла 14. Виробнича установка переважно містить пристрій для контролювання швидкості потоку та температури PmB та поглинача H2S. Пристрій контролю містить, зокрема, механічну та/та електронну систему, спроможну активізувати клапани 11, теплообмінники 12 та/або дозувальний насос 13. Пристрій контролю, відтак, уможливлює програмування умов для перенесення PmB з реактора 1 в напрямку резервуара зберігання 2 та/або з реактора 1 до зони завантаження 3 та/або з резервуара зберігання 2 до зони завантаження 3. Більше того, пристрій контролю вможливлює, зокрема, застосування окремих установок щодо температури та кількості поглинача H2S для прямого впорскування відповідно до заздалегідь визначеної кількості PmB, яку мають перенести, природи поглинача H 2S та PmB. Відповідно до переважного прикладу здійснення, приготування PmB включає змішування в реакторі 1 бітумної основи та еластомерного полімеру за температури, що становить між 90 °C та 220 °C, переважно між 140 °C та 190 °C, більш переважно між 170 °C та 190 °C. Бітумна основа, застосована в процесі за винаходом, містить один або кілька бітумів різного походження. По-перше, можна зазначити бітуми природного походження, такі, що містяться у відкладаннях природного бітуму, природного асфальту або бітумних пісків. Бітуми можуть являти собою бітум, що походить з очищення сирої нафти. Бітуми отримують з атмосферної та/або вакуумної дистиляції нафти. Бітуми можуть бути за необхідністю продуті (окислені), крековані та/або деасфальтизовані. Бітуми можуть являти собою бітуми твердого або м'якого шліфування. Різноманітні бітуми, одержані способами очищення, можуть поєднуватися один з одним для одержання кращого технічного поєднання. Застосовані бітуми можуть також являти собою бітуми, флюсовані шляхом додавання летких розчинників, флюксів нафтового походження, карбохімічних флюксів та/або флюксів рослинного походження. Вигідним чином бітуми вибирають з бітумів дорожнього покриття класів 10/20-160/220 та спеціальних бітумів усіх класів. Переважні пропорції бітумної основи, наявні в бітум/полімерній суміші, становлять між 90 та 99.3 мас. %, переважно між 94 та 99 мас. %. Масові відсотки вираховують відповідно до загальної маси полімер/бітумної суміші. Еластомерні полімери, що можуть застосовуватися у способі за винаходом, являють собою полімери, що можуть бути зшиті таким чином, щоб утворювати мережу, яка покращує реологічні властивості бітум/полімерної суміші. Як приклад можна зазначити полібутадієни, поліізопрени, бутилкаучуки, поліакрилати, поліметакрилати, поліхлоропрени, полінорборнени, полібутени, поліізобутени, поліолефіни, як-от поліетилени або поліетилени високої щільності, поліпропілени, співполімери етилену та вінілацетату, співполімери етилену та метилакрилату, співполімери етилену та бутилакрилату, співполімери етилену та малеїнового ангідриду, співполімери етилену та гліцидил метакрилату, співполімери етилену та гліцидилакрилату, співполімери етилену та пропену, потрійні співполімери етилен/пропен/дієну (EPDM), потрійні співполімери акрилонітрил/бутадієн/стиролу (ABS), потрійні співполімери етилен/акрилату або алкілметакрилат/гліцидил акрилату або метакрилату, та особливо потрійний співполімер етилен/метилакрилат/гліцидилметакрилату та потрійні співполімери етилен/алкілакрилату або метакрилат/малеїновий ангідрид та особливо потрійний співполімер етилен/бутилакрилат/малеїновий ангідрид. Полімери також можуть являти собою такі, що описані в патентах компанії Заявника EP-A-1572807, EP-A-0837909 та EP-A-1576058. Еластомерний полімер переважним чином вибирають з невпорядкованих або блокспівполімерів стиролу та кон'югованого дієну, як-от бутадієн, ізопрен, хлоропрен, карбоксилований бутадієн, карбоксилований ізопрен, та, детальніше, складається з одного або кількох співполімерів, вибраних із блок-співполімерів, з або без рендомної петлі, стиролу та бутадієну, стиролу та ізопрену, стиролу та хлоропрену, стиролу та карбоксилованого бутадієну або також стиролу та карбоксилованого ізопрену. Співполімер стиролу та кон'югованого дієну та, зокрема, кожен із вищезгаданих полімерів, вигідним чином має вміст стиролу в діапазоні від 5 мас. % до 50 мас. % стосовно до полімеру. Середньомасова молекулярна маса співполімеру стиролу та кон'югованого дієну та, зокрема, така співполімерів, зазначених вище, може становити, наприклад, між 10 000 та 600 000 Дальтонів та переважно між 30 000 та 400 000 Дальтонів. Переважним полімером є співполімер на основі ланок бутадієну та ланок стиролу, як-от стирол/бутадієновий блок-співполімер SB або стирол/бутадієн/стирольний блок-співполімер SBS. 5 UA 116096 C2 5 10 15 20 25 30 35 40 45 50 55 60 Переважні пропорції еластомерного полімеру, наявного в бітум/полімерній суміші, становлять між 0.7 мас. % та 10мас. %, переважно між 1 та 6 мас. %. Масові відсотки вирахувані стосовно до загальної маси полімер/бітумної суміші. Таким чином утворену бітум/полімерну суміш підтримують за цієї температури під перемішуванням до утворення однорідної бітум/полімерної суміші. Тривалість цього кроку залежить від декількох факторів, зокрема, від молекулярної маси еластомерного полімеру, що має бути розчинений у бітумній основі, та від первинної технічної композиції бітумної основи. Тоді до бітум/полімерної суміші додають сіркодонорний зшивний агент, який спричиняє зшивання еластомерного полімеру всередині бітумної матриці. Зшивання бітум/полімерної суміші здійснюють під перемішуванням, шляхом нагрівання за температури зшивання, що становить між 160 та 195 °C протягом принаймні 15 хвилин. Кількість сіркодонорного зшивного агента переважним чином складає між 0.05мас. % та 5мас. %, більш переважно між 0.05 та 0.5 мас. %. Масові відсотки обчислюють стосовно до загальної маси зшитої бітум/полімерної композиції (PmB). Сіркодонорний зшивний агент переважним чином вибирають з групи, що включає елементарну сірку, гідрокарбілполісульфіди, сіркодонорні прискорювачі вулканізації та їхні суміші. Елементарна сірка, що може застосовуватися як складова, едина або часткова, зшивного агента, переважно являє собою сірчані квіти та переважно кристалізовану сірку в ромбічній формі, відому під назвою альфасірки. Гідрокарбілполісульфіди, що можуть застосовуватися для утворення цілого або частини зшивного агента, можуть вибирати з таких, що визначені в патентній заявці FR-A-2528439. Сіркодонорні прискорювачі вулканізації можуть вибирати з меркаптобензотіазолу (MBT), тіурамів, тіурамполісульфідів, алкілфенолдисульфідів, дисульфідів, дитіокарбаматів та їх похідних. Детальніша інформація щодо прискорювачів вулканізації, що можуть застосовуватися як або у складі зшивного агента, викладена, наприклад, у документах рівня техніки EP-A0360656, EP-A-0409683 та EP-A-0582703, уміст яких введено до даного опису шляхом посилання, так само як уміст документа FR-A-2528439. Для цієї стадії одержання PmB, бітумну основу, полімер та зшивний агент вводять послідовно або одночасно до реактора 1 через один або кілька отворів 17, розташованих вище за потоком щодо реактора 1. У такий спосіб одержану PmB тоді переносять з реактора 1 до резервуара зберігання 2 та/або безпосередньо до зони завантаження 3 за допомогою розподільчої лінії 8. Перенесення здійснюють для заповнення одного або кількох резервуарів зберігання 2 та/або однієї або кількох автоцистерн 5. Завантаження PmB до автоцистерни 5 здійснюють стандартним чином через клапан 18 резервуара 4. Під час перенесення PmB утримують за температури між 100 °C та 220 °C, переважно між 120 °C та 190 °C, більш переважно між 140 °C та 190 °C, навіть більш переважно між 160 °C та 190 °C. Скорочення виділень сірководню (H2S) здійснюють шляхом прямого впорскування ефективної кількості поглинача H2S, під час стадії перенесення заздалегідь визначеної кількості зшитої бітум/полімерної композиції (PmB). Пряме впорскування здійснюють шляхом безперервного введення зазначеного поглинача H2S у розподільчу лінію 8 нижче за потоком щодо реактора 1 та вище за потоком щодо резервуара зберігання 2 та зони завантаження 3. Більше того, пряме впорскування вигідним чином здійснюють вище за потоком щодо транспортувального насосу 9 для введення поглинача H 2S під турбулентним режимом та для покращення його реактивності. Введення поглинача H2S здійснюють вигідним чином від початку потоку та безперервним чином до кінця потоку. Для здійснення цього дозувальний насос 13 приводять у дію, тоді зупиняють у той самий час, що й транспортувальний насос 9, на початку та в кіннці перенесення відповідно. Поглинач H2S переважним чином вводять у розподільчу лінію 8 через відгалуження 10 перед транспортувальним насосом 9 для пришвидшення змішування поглинача H 2S у PmB. Для гарантування постійної обробки H2S по всьому потоку, дозувальний насос 13 приводять у дію, переважно дещо раніше, ніж транспортувальний насос 9, на початку перенесення, тоді зупиняють дещо пізніше, ніж транспортувальний насос 9, наприкінці обробки. Кількість поглинача H2S, який мають увести безпосередньо, обчислюють заздалегідь як функцію кількості зшитої бітум/полімерної композиції (H 2S), що її слід вивантажити з реактора 1 до резервуара зберігання 2 та/або зони завантаження 3. Пристрій контролю за перенесеннями PmB до резервуару(ів) зберігання 2 та/або до зони(зон) завантаження 3 може бути створений 6 UA 116096 C2 5 10 15 20 25 30 35 40 45 50 55 60 відповідно до будь-якого відомого процесу. Пристрій контролю за перенесеннями PmB визначає, зокрема, рівень витрат поглинача H2S, впорскнутого прямим чином, як функцію кількох параметрів, зокрема, кількості перенесеної PmB, ефективності поглинача H 2S, та температури потоку PmB, що походить з реактора 1. Температура потоку PmB, зокрема, має значний вплив на кількість виділеного H2S, причому вища температура викликає більше виділення H2S. Масове співвідношення поглинача H2S, впорскнутого прямим чином, порівняно до заздалегідь визначеної кількості зшитої бітум/полімерної композиції (PmB), вигідним чином складає між 0.10 % та 0.35 %, переважно між 0.2 та 0.3 %. Відповідно до іншого окремого прикладу здійснення, спосіб одержання зшитої бітум/полімерної композиції (PmB) вигідним чином включає стадію введення ефективної кількості принаймні однієї домішки та/або одного флюсувального агента та/або принаймні одного розріджувача у зшиту бітум/полімерну композицію (PmB) під час стадії перенесення. Домішку та/або флюсувальний агент та/або розріджувач можуть уводити окремо або одночасно через окреме з'єднання на розподільчій лінії 8. Щодо поглинача H 2S, введення здійснюють прямим упорскуванням у розподільчу лінію 8 нижче за потоком щодо реактора 1 та вище за потоком щодо резервуара зберігання 2 та зони завантаження 3. Пряме впорскування домішки та/або флюсувального агента та/або розріджувача вигідним чином здійснюють вище за потоком щодо транспортувального насосу 9. Виробнича установка містить, наприклад, додаткове з'єднання, що складається з пристрою резервуара/насосу/відгалуження, ідентичного такому прямого впорскування поглинача H 2S (резервуар 6/дозувальний насос 13/відгалуження 10). Альтернативним чином, такий самий пристрій резервуар 6/дозувальний насос 13/відгалуження 10, застосований для введення поглинача H 2S, може також служити для прямого введення домішки та/або флюсувального агента, та/або розріджувача окремо або в суміші. Суміш домішки, флюсувального агента, розріджувача та/або поглинача H2S можна вводити у той самий час, за умови, що кожен із складників зазначеної суміші є інертним стосовно до інших складників суміші. Суміш домішки, флюсувального агента, розріджувача та/або поглинача H2S можуть отримувати відповідно до будь-якого відомого процесу, наприклад, шляхом прямого додавання складників суміші до єдиного резервуара 6. Кількість домішки та/або флюсувального агента та/або розріджувача, впорскнутого прямим чином, залежить від фінального використання PmB на місці експлуатації та може варіюватися між 0.1 % та 40 %, конкретніше між 0.1 мас. % та 30 мас. % щодо PmB. Вибраними домішками є такі, що широко застосовуються для зниження температур здійснення та пресування сумішей та асфальтів, утворених з цих композицій PmB. Пряме впорскування зазначених домішок вигідним чином уможливлює зниження вивільнення робочих газів, виділень газів та H2S. Домішку переважним чином вибирають з групи, що включає природні смоли рослинного походження, смоляні компаунди на основі талової олії в їх різних формах (сирі, жирна кислота, смоляна кислота або дьоготь), восків типу Фішера-Тропша, восків складних ефірів жирних кислот синтетичного, рослинного або викопного походження, та їх сумішей. Детальніше про смоляні компаунди на основі талової олії, які можна застосовувати як домішки, розказано, наприклад, у публікації компанії заявника WO2010/134024, вміст якої введено в даний опис як посилання. Домішку також слід вибирати для покращення механічних, еластичних або реологічних властивостей PmB або для полегшення здійснення PmB. Домішку вигідним чином вибирають з групи, що включає органогелеві сполуки, поліаміни, фосфорні кислоти, поліфосфорні кислоти, поліолефіни, за необхідністю заміщені епоксигрупою або карбоновою кислотою, похідні бурштинового ангідриду та їх суміші, наприклад, реакційний продукт бурштинового ангідриду поліізобутилен та поліамін. Як приклади органогелевих сполук, посилання може бути зроблене на заявку WO2008/107551, уміст якої введений у даний опис шляхом посилання. Детальніша інформація щодо похідних бурштинового ангідриду, які можуть застосовуватися як домішки, наприклад, подана в FR-A-201057845 та PCT/IB2011/054241, уміст яких уведений у даний опис як посилання. Флюсувальний агент переважно вибирають з мінеральних масел, що мають інтервал відбору фракцій за атмосферного тиску, визначеного відповідно до стандарту ASTM D 86-67, між 100 та 450 °C та більше, особливо між 150 та 400 °C. Мінеральне масло, яке може бути, зокрема, нафтовою фракцією ароматичної природи, нафтовою фракцією нафтеноароматичної природи, нафтовою фракцією нафтенопарафінової природи, нафтовою фракцією парафінової природи або маслом, одержаним з вугілля. Зазначене мінеральне масло достатньо "важке" для 7 UA 116096 C2 5 10 15 20 25 30 35 40 45 50 55 60 обмеження випаровування, коли його додають до PmB, та в той самий час достатньо "легке" для видалення в максимальній кількості після розповсюдження PmB, що його містить, для того, щоб відновити ті самі механічні властивості, що має PmB, одержана без застосування флюсувального агента після гарячого розпилювання. Також можливо застосовувати рослинний флюсувальний агент або суміш принаймні одного флюсувального агента з принаймні одним нафтовим мінеральним маслом. Як приклад, можна зазначити заявку WO2008/077888, уміст якої введено в даний опис шляхом посилання. Розріджувач може являти собою бітум або суміш бітумів, як описано раніше. В останньому випадку, PmB, приготована в реакторі 1, являє собою концентровану PmB, що її мають розріджувати. Зшиті бітум/полімерні композиції (PmB), безпосередньо одержані способом виробництва відповідно до винаходу, мають визначні властивості щодо стабільності при зберіганні, когезії, межі розтягнення та стійкості до старіння, водночас гарантуючи скорочені виділення та вивільнення H2S, що відповідають адміністративним вимогам безпеки. Композиції, одержані за допомогою зазначеного способу за винаходом, є особливо вигідними кандидатами для виготовлення бітумних в'яжучих, які можуть бути виготовлені як є, в безводній формі, у формі емульсій або у формі розріджених нафтових бітумів. Зазначені бітумні в'яжучі можуть потім комбінуватися в суміші з агрегатами для виготовлення поверхового шару дорожнього покриття, гарячої асфальтобетонної суміші, холодної суміші, відлитої без нагрівання суміші, емульсійного гравію. Композиції, одержані способом за винаходом, можуть застосовуватися для дорожніх покриттів та/або для промислових цілей, для одержання шару зносу, ущільнювальних мембран, мембрани першого шару грунту. Приклади Спосіб одержання зшитої бітум/полімерної композиції відповідно до рівня техніки T 1 (контроль) Контрольну зшиту бітум/полімерну композицію T 1 одержують відповідно до способу одержання, в якому поглинач H2S вводять цілком до реактора 1, постаченого засобами перемішування та нагрівання, перед стадією перенесення. Спосіб одержання включає першу стадію одержання 52 тонн зшитої бітум/полімерної композиції класу 25/55-60 (за стандартом EN 14023) у реакторі, що має ємність приблизно 52 тонн. - Перша стадія: одержання зшитої бітум/полімерної композиії Наступне вводять у реактор: - 95 мас. % бітуму прямої дистиляції з проникністю 40 1/10 мм за стандартом NF EN 1426: - 5 мас.% стирол/бутадієнового блок-співполімеру, при 25 мас. % стиролу та 75мас. % бутадієну, що має молекулярну масу за вагою, Mw 128 000 Дальтонів. Суміш перемішують при високій інтенсивності, тобто при високому рівні зсуву для одержання однорідної суміші за мікронною шкалою та підігрівають при 185 °C протягом приблизно 4 годин. Тоді додають 0.13 мас. % сірки (сірчаних квітів). Суміш перемішують при низькій інтенсивності та підігрівають при 190 °C протягом 45 хвил. - Друга стадія: обробка виділень H2S та операція перенесення Друга стадія полягає в додаванні 2000 ppm октоату цинку, що містить 23 % цинку (поглинач). Рідкий октоат цинку вводять цілком до реактора 1, тоді суміш перемішують, підтримуючи температуру на рівні 190 °C протягом 4 годин. Відсотки поглинача обчислюють стосовно до 52 тонн зшитої бітум/полімерної композиції, що її одержують на першій стадії. Застосовані кількості є такими: 49.3324 тонн бітуму, 2.6 тонн стирол/бутадієнового блокспівполімеру, 0.0676 тонн сірки та 120 л, тобто приблизно 2000 ppm поглинача. 52 тонни зшитих бітум/полімерних композицій, відтак оброблених поглиначем, безпосередньо переносяться до зони завантаження 3, для завантаження двох автоцистерн 5 з 3 ємністю 26 м на танкер. Завантаження в автоцистерну 5 здійснюють стандартним чином через клапан 18 резервуара 4 за допомогою завантажувального рукава (не показано). Тривалість завантаження складає приблизно 30 хвил. Спосіб одержання зшитих бітум/полімерних композицій C1 та C2 за винаходом Дві зшиті бітум/полімерні композиції C1 та C2 за винаходом одержують відповідно до способу одержання, де поглинач H2S впорскується прямим чином до розподільчої лінії нижче за потоком щодо реактора 1 та вище за потоком щодо транспортувального насоса 9. Зшиті бітум/полімерні композиції C1 та C2 за винаходом одержують відповідно до способу, ідентичного такому стосовно контрольної композиції T 1 за винятком: другої стадії, значень відсотків поглинача H2S та; особливо для композиції C2, природи застосованого бітуму. 8 UA 116096 C2 5 10 15 20 25 30 35 - Друга стадія: обробка виділень H2S та операція перенесення Друга стадія полягає в додаванні поглинача шляхом прямого впорскування зазначеного поглинача нижче за потоком щодо реактора 1, тобто на рівні виходу з реактора 1 через дозувальний насос 13 та вище за потоком щодо транспортувального насоса 9. Поглинач, що зберігається в резервуарі 6, упорскують через конічний впорскувальний пристрій. Дозувальний насос 13 запрограмовано як функцію швидкості потоку зшитої бітум/полімерної композиції, отриманої на першій стадії, для постійного впорскування придатної кількості поглинача в потік PmB. Температура зшитої бітум/полімерної композиції в розподільчій лінії на виході з реактора 1 становить приблизно 177 °C. Приклад 1: - перша стадія: одержання зшитої бітум/полімерної композиції класу 25/55-60 (за стандартом EN 14023) з бітуму прямої дистиляції з проникністю 40 1/10 мм за стандартом NF EN 1426, - друга стадія: обробка виділення H2S прямим впорскуванням 2900 ppm октоату цинку (поглинача). Приклад 2: - перша стадія: одержання зшитої бітум/полімерної композиції класу 25/25-65 (за стандартом EN 14023) з бітуму прямої дистиляції з проникністю 60 1/10 мм за стандартом NF EN 1426, - друга стадія: обробка виділення H2S прямим впорскуванням 2500 ppm октоату цинку (поглинача). Що ж до T1, зшиті бітум/полімерні композиції C1 та C2 безпосередньо переносяться до зони 3 завантаження 3, для завантаження двох цистерн 5, що мають ємність 26 м на цистерну. Вимірювання виділень H2S Для кожної зшитої бітум/полімерної композиції T 1, C1 та C2, що містяться в цистерні 5, зразки рідкої фази та газової фази (вільний простір над продуктом в резервуарі 4) були взяті під час завантаження, а тоді розвантаження PmB після перевезення приблизно протягом 200 км, особливо на автострадами. Для відбору зразків у рідкій фазі, зразки вибирали звідси за температури завантаженого бітуму, тобто близько 170 °C, та за температури незавантаженого бітуму вище 160 °C. Зразки аналізували азотним барботуванням у зшитій бітум/полімерній композиції (PmB), після якої здійснювали вимірювання рівня H2S, захопленого в азоті з використанням трубки Дрегера (Draëger tube) як типового газоаналізатора. Для газової фази застосовували швидкий колориметричний дозиметричний процес з відбирним насосом та колориметричними трубками типу Gastec, маркованими GASTEC. Зразки забиралися в приблизно 50 см газовимірювальну ділянку резервуара 4 цистерни 5. Результати подані в Таблиці І нижче та відповідають, для кожної композиції T1, C1 та C2, середнім значенням, отриманим для зразків двох цистерн 5. Tаблиця I Посилання T1 C1 C2 Завантаження H2S рідка фаза H2S газова фаза (ppm) (ppm)* 73 380

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing a cross-linked bitumen/polymer composition while reducing h2s emissions

Автори англійськоюSchroeder, Soenke

Автори російськоюШрэдэр Зэнкэ

МПК / Мітки

МПК: C08L 21/00, C08K 3/30, C08L 95/00

Мітки: сірководню, композиції, виділенням, зшитої, зниженим, спосіб, приготування

Код посилання

<a href="https://ua.patents.su/13-116096-sposib-prigotuvannya-zshito-bitum-polimerno-kompozici-zi-znizhenim-vidilennyam-sirkovodnyu-h2s.html" target="_blank" rel="follow" title="База патентів України">Спосіб приготування зшитої бітум/полімерної композиції зі зниженим виділенням сірководню h2s</a>