Спосіб одержання акрилонітрилу або метакрилонітрилу з пропану або ізобутану шляхом амоксидування

Номер патенту: 54409

Опубліковано: 17.03.2003

Автори: Сугіяма Наокі, Мідорікава Хідео, Хінаго Хіденорі

Формула / Реферат

1. Спосіб одержання акрилонітрилу або метакрилонітрилу з пропану чи ізобутану шляхом амоксидування при температурі в діапазоні від 380 до 500°С у реакторі з псевдозрідженим шаром, що містить композицію каталізатора, яка складається з носія, на який нанесено оксидний каталізатор, що є складним оксидом молібдену, ванадію, ніобію і, принаймні, одного елементу, який вибрано з групи: телуру та сурми,

який полягає в тому, що

(1) застосовують реактор з псевдозрідженим шаром, що містить композицію каталізатора, попередньо нагріту до температури не менше 300°С, але менше названої температури реакції амоксидування;

(2) підвищують температуру попередньо нагрітої композиції каталізатора в реакторі з псевдозрідженим шаром одночасно з поданням до нього газу, що містить молекулярний кисень, разом з горючим газом, який здатний горіти внаслідок реакції з молекулярним киснем в присутності зазначеної композиції каталізатора, аж доки температура композиції каталізатора не досягне температури реакції амоксидування; і

(3) замінюють подання горючого газу і газу, що містить молекулярний кисень, до реактора з псевдозрідженим шаром на подання пропану або ізобутану, аміаку та молекулярного кисню, коли температура композиції каталізатора досягне температури реакції амоксидування, і, таким чином, здійснюють реакцію амоксидування пропану чи ізобутану і одержують акрилонітрил або метакрилонітрил.

2. Спосіб за п.1, де горючим газом є, принаймні, одна сполука, яку вибрано з групи: С1-С8-алканів, C2-C8-алкенів, C2-C4-алкінів, С4-С5-дієнів, С3-С8-циклоалканів, С4-С8-циклоалкенів, С6-С9-ароматичних вуглеводнів, С1-С8-спиртів, С2-С7-простих ефірів, С1-С3-альдегідів, С2-С3-епоксидів, С2-С8-кетонів, С1-С4-нітрилів, С1-С4-карбонових кислот, С2-С5-складних ефірів, С1-С6-органічних сполук, що містять азот, С1-С4-органічних сполук, що містять сірку, водню, аміаку, монооксиду вуглецю, сірководню та дисульфіду вуглецю.

3. Спосіб за п.1, де горючим газом є, принаймні, одна сполука, яку вибрано з групи: пропану, ізобутану, пропілену, ізобутену, метанолу, етанолу, пропанолу, водню, аміаку та монооксиду вуглецю.

4. Спосіб за п.1, де горючим газом є аміак.

5. Спосіб за будь-яким з пп.1-4, де композицію каталізатора одержують способом, який полягає в тому, що

- приготовляють продукт-попередник композиції каталізатора, який складається з діоксиду кремнію та сполук молібдену, ванадію, ніобію та, принаймні, одного елементу, який вибрано з групи: телуру та сурми, і

- випалюють продукт-попередник композиції каталізатора в атмосфері інертного газу, яка, по суті, не містить молекулярного кисню, і одержують композицію каталізатора, що складається з носія - діоксиду кремнію, на який нанесено оксидний каталізатор, причому носію відповідає від 10 до 70 мас.% від загальної ваги діоксиду кремнію та оксидного каталізатора, який є складним оксидом формули

Mo1.0VaNbbAcOx (1),

де:

А є, принаймні, одним елементом, який вибрано з групи: телуру та сурми,

а, b, с і x є, відповідно, атомним відношенням ванадію, ніобію, А та кисню до молібдену, де:

а є числом від 0,01 до 1,0,

b є числом від 0,01 до 1,0,

с є числом від 0,01 до 1,0 і

х є числом, що визначається вимогами валентності інших наявних елементів.

Текст

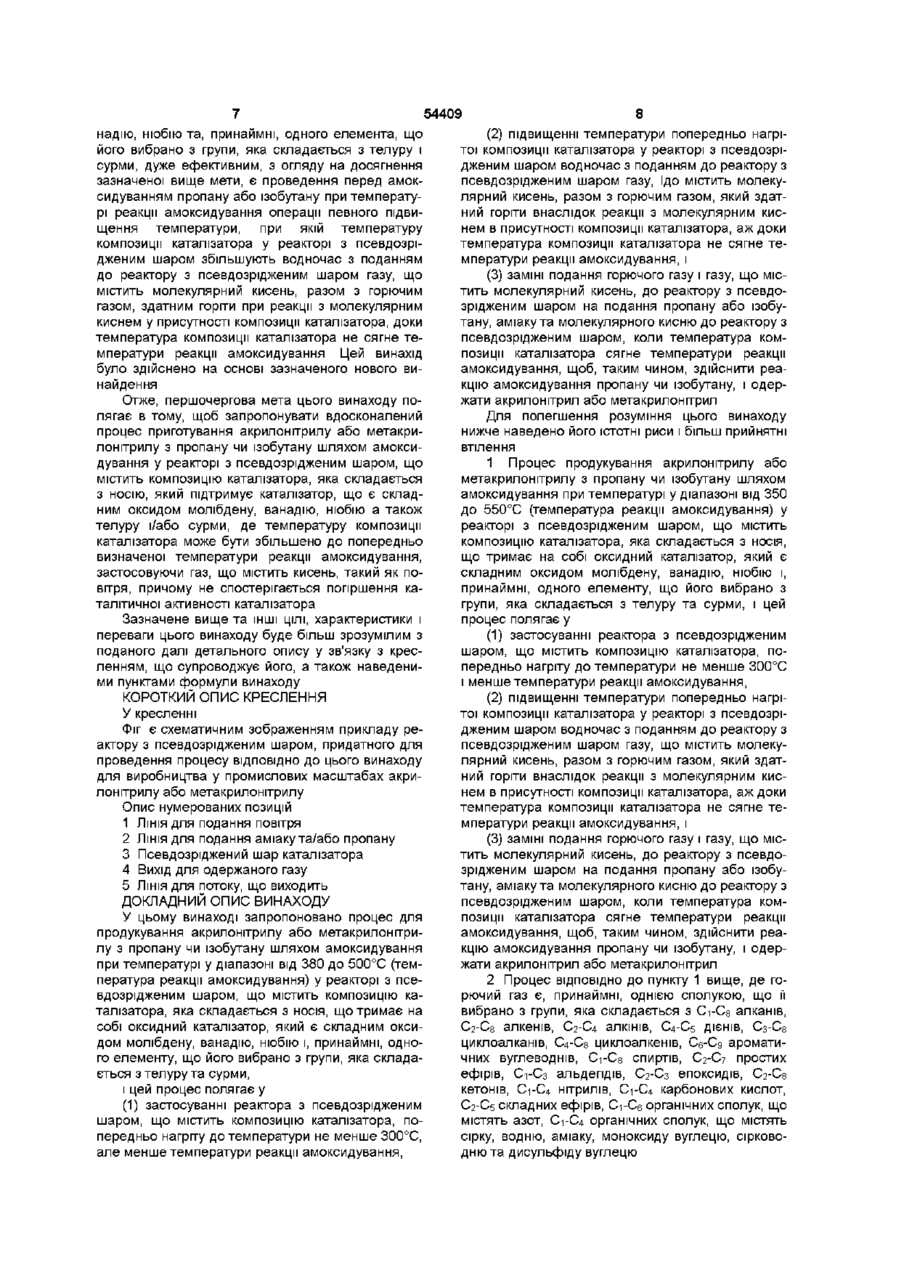

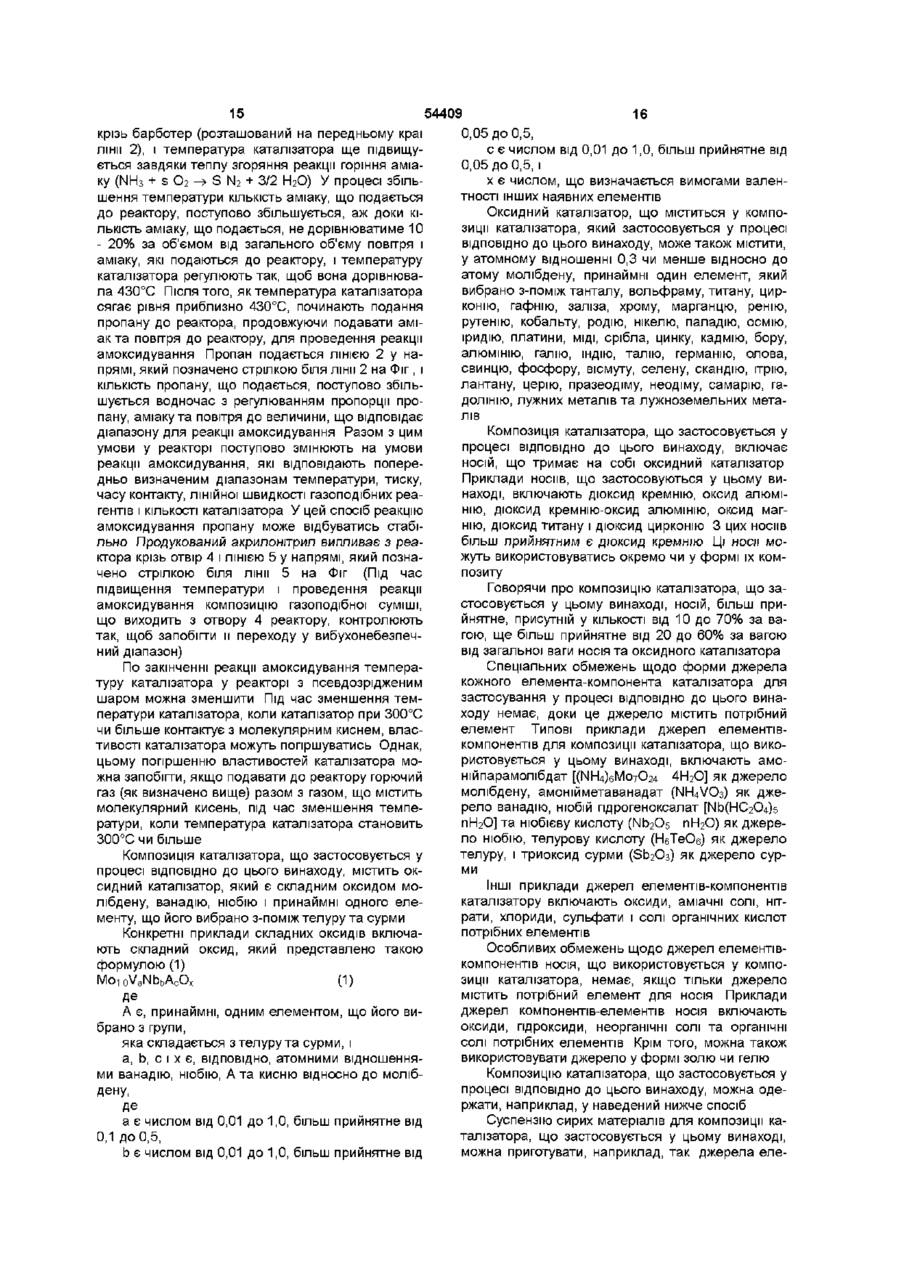

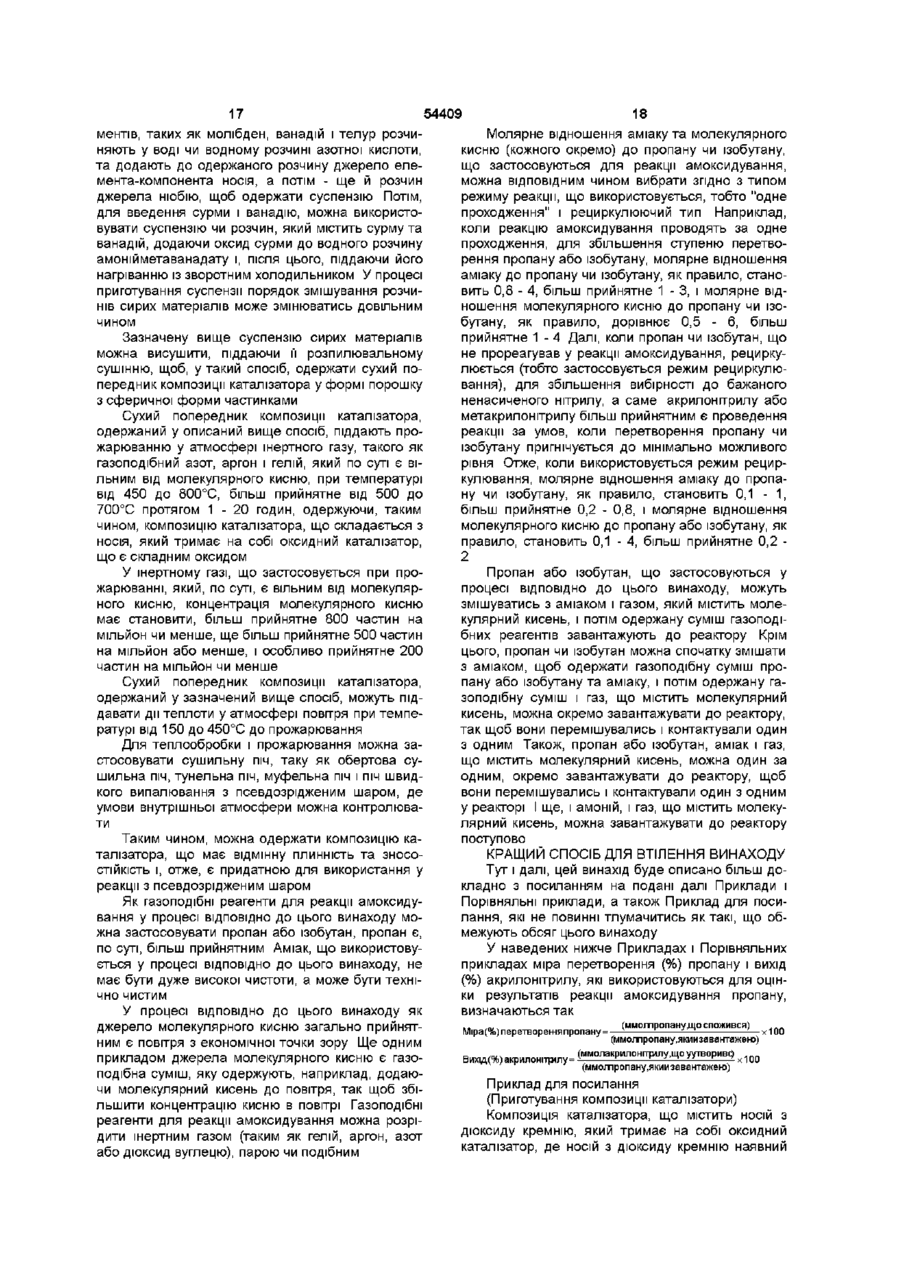

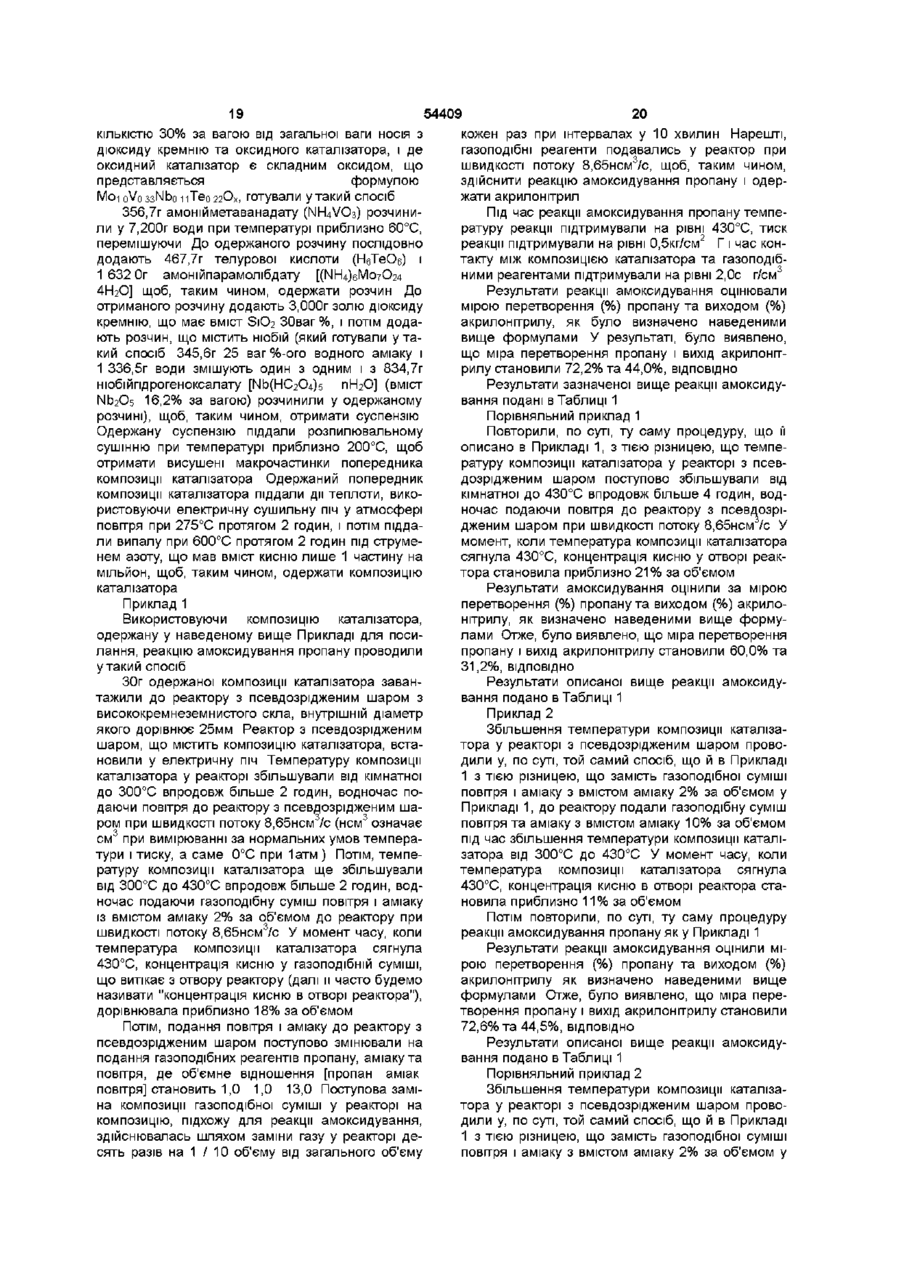

1 Спосіб одержання акрилонітрилу або метакрилонітрилу з пропану чи ізобутану шляхом амоксидування при температурі в діапазоні від 380 до 500°С у реакторі з псевдозрідженим шаром, що містить композицію каталізатора, яка складається з носія, на який нанесено оксидний каталізатор, що є складним оксидом молібдену, ванадію, ніобію і, принаймні, одного елементу, який вибрано з групи телуру та сурми, який полягає втому, що (1) застосовують реактор з псевдозрідженим шаром, що містить композицію каталізатора, попередньо нагріту до температури не менше 300°С, але менше названої температури реакції амоксидування, (2) підвищують температуру попередньо нагрітої композиції каталізатора в реакторі з псевдозрідженим шаром одночасно з поданням до нього газу, що містить молекулярний кисень, разом з горючим газом, який здатний горіти внаслідок реакції з молекулярним киснем в присутності зазначеної композиції каталізатора, аж доки температура композиції каталізатора не досягне температури реакції амоксидування, і (3) замінюють подання горючого газу і газу, що містить молекулярний кисень, до реактора з псевдозрідженим шаром на подання пропану або ізобутану, аміаку та молекулярного кисню, коли температура композиції каталізатора досягне температури реакції амоксидування, і, таким чи ном, здійснюють реакцію амоксидування пропану чи ізобутану і одержують акрилонітрил або метакрилонітрил 2 Спосіб за п 1, де горючим газом є, принаймні, одна сполука, яку вибрано з групи Ci-Cs-алканів, Сг-Св-алкенів, С2-С4-алкшів, С4-С5-ДІЄНІВ, Сз-Csциклоал канів, С4-С8-циклоалкенів, Сє-Сдароматичних вуглеводнів, Ci-Cs-спиртів, С2-С7простих ефірів, Сі-Сз-альдепдів, Сг-Сз-епоксидів, Сг-Св-кетонів, Сі-С4-нітрилів, Сі-С4-карбонових кислот, Сг-Сб-складних ефірів, Сі-Сє-органічних сполук, що містять азот, Сі-С4-органічних сполук, що містять сірку, водню, аміаку, монооксиду вуглецю, сірководню та дисульфіду вуглецю 3 Спосіб за п 1, де горючим газом є, принаймні, одна сполука, яку вибрано з групи пропану, ізобутану, пропілену, ізобутену, метанолу, етанолу, пропанолу, водню, аміаку та монооксиду вуглецю 4 Спосіб за п 1, де горючим газом є аміак 5 Спосіб за будь-яким з пп 1-4, де композицію каталізатора одержують способом, який полягає в тому, що - приготовляють продукт-попередник композиції каталізатора, який складається з дюксиду кремнію та сполук молібдену, ванадію, ніобію та, принаймні, одного елементу, який вибрано з групи телуру та сурми, і - випалюють продукт-попередник композиції каталізатора в атмосфері інертного газу, яка, по суті, не містить молекулярного кисню, і одержують композицію каталізатора, що складається з носія дюксиду кремнію, на який нанесено оксидний каталізатор, причому носію відповідає від 10 до 70 мас % від загальної ваги дюксиду кремнію та оксидного каталізатора, який є складним оксидом формули Мої oVaNbbAcOx (1), Де А є, принаймні, одним елементом, який вибрано з групи телуру та сурми, а, Ь, с і х є, ВІДПОВІДНО, атомним відношенням ва надію, ніобію, А та кисню до молібдену, де а є числом від 0,01 до 1,0, b є числом від 0,01 до 1,0, с є числом від 0,01 до 1,0 і х є числом, що визначається вимогами валентності інших наявних елементів О о ю 54409 Цей винахід стосується процесу приготування акрилонітрилу або метакрилонітрилу з пропану чи ізобутану шляхом амоксидування Більш конкретно, цей винахід стосується процесу приготування акрилонітрилу або метакрилонітрилу з пропану чи ізобутану шляхом амоксидування при температурі в діапазоні від 380 до 500°С (температура реакції амоксидування) у реакторі з псевдозрідженим шаром, що містить каталітичну композицію, яку попередньо нагріто до температури не менше ніж 300°С і нижче від температури реакції амоксидування, і ця каталітична композиція складається з носія, на якому розташований оксидний каталізатор, що має в своєму складі суміш оксидів молібдену, ванадію, ніобію і, принаймні, одного елементу, який вибрано з групи, що складається з телуру і сурми, де амоксидуванню пропану чи ізобутану при температурі реакції амоксидування передує конкретна операція підвищення температури, у якій температура попередньо нагрітої композиції каталізатора у реакторі з псевдозрідженим шаром збільшується водночас з поданням до реактору з псевдозрідженим шаром газу, що містить молекулярний кисень, разом з горючим газом, здатним горіти внаслідок реагування з молекулярним киснем у присутності композиції каталізатора, доки температура композиції каталізатора не сягне рівня температури реакції амоксидування Завдяки зазначеній вище конкретній операції підвищення температури, що здійснюється із використанням газу, який містить молекулярний кисень, і горючого газу, коли температура композиції каталізатора становить 300°С чи більше, процес ВІДПОВІДНО ДО цього винаходу надає переваги у тому, що підвищення температури каталізатора, що має в своєму складі суміш оксидів молібдену, ванадію, ніобію і, принаймні, одного елементу, який вибрано з групи, що складається з телуру і сурми, може здійснюватись без настання погіршення ДІЄВОСТІ каталізатора під час збільшення його температури, таким чином каталізатор може повністю виявити притаманні йому характеристики Попередній рівень техніки Добре відомим є шлях одержання ненасиченого нітрилу, такого як акрилонітрил чи метакрилонітрил, проводячи амоксидування олефіну, такого як пропілен або ізобутен, а саме, піддаючи олефін реакції з аміаком та молекулярним киснем З іншого боку, з точки зору зменшення вартості сировини, увагу привернув до себе процес приготування ненасичених нітрилів (таких як акрилонітрил чи метакрилонітрил) з алкану (такого як пропан та ізобутан), який можна одержати за малу ціну порівняно з алкеном, шляхом амоксидування у присутності каталізатора, тобто піддаючи алкан реакції к аміаком та молекулярним киснем у присутності каталізатора Згодом, було висунуто численні пропозиції щодо каталізатора, який застосовується при амоксидуванні алкану Наприклад, відомий каталізатор, що викорис товується у приготуванні акрилонітрилу шляхом амоксидування пропану, який є оксидним каталізатором, що містить молібден, ванадій, телур і ніобій Такий каталізатор й метод його продукування розкрито у публікації Патенту Японії №2608768 (опубліковано у 1997р) (відповідає Патенту США №5,049,692), викладеній специфікації не розглянутої японської патентної заявки №5-208136 (відповідає Патенту США №5,281,745) і викладеній специфікації не розглянутої японської патентної заявки №6-285372 (відповідає Патенту США №5,422,328) Крім того, викладена специфікація не розглянутої японської патентної заявки №9-157281 (відповідає Європейському Патенту №767,164) розкриває оксидний каталізатор, що містить молібден, ванадій, сурму та ніобій, як каталізатор для застосування у приготуванні акрилонітрилу шляхом амоксидування пропану Ці документи, що відповідають попередньому рівню техніки, містять опис умов проведення реакції амоксидування, що застосовувалась для оцінки характеристик каталізатору Однак, у зазначених документах, що відповідають попередньому рівню техніки, не вдалося знайти ніякого опису способу збільшення температури каталізатора до початку реакції амоксидування пропану Викладена специфікація не розглянутої японської патентної заявки №10-57813 розкриває процес продукування акрилової кислоти шляхом окислення пропану із застосуванням каталізатору, що містить молібден, ванадій і, принаймні, один елемент, який вибирається з-поміж телуру і сурми У ході цього процесу каталізатор піддається дії тепла, конкретно, за відсутності молекулярного кисню, і потім - подальшій діє теплоти у струмені повітря Однак у цьому документі, що відповідає попередньому рівню техніки, немає опису щодо того, чи є такий спосіб теплової обробки у зазначеному процесі ефективним для проведення реакції амоксидування пропану чи ізобутану Викладена специфікація не розглянутої японської патентної заявки №8-225506 (відповідає Патенту США №5,534,650) розкриває метод проведення реакції амоксидування алкану, у якій газоподібний аміак подається до реактору крізь численні отвори для подання аміаку, що зроблені там Однак у цьому документі, що відповідає попередньому рівню техніки, немає опису щодо способу підвищення температури каталізатора до початку реакції амоксидування алкану Публікація Патенту Японії №2599677 (опубліковано у 1997р) (відповідає Патенту США №5,332,855) розкриває метод амоксидування насиченого вуглеводню із використанням каталізатору, що містить ванадій, сурму і, принаймні, один елемент, який вибрано з-поміж заліза, галію та ІНДІЮ, Публікація розглянутої японської патентної заявки №6-92355 (відповідає Патенту США №5,334,743) розкриває метод амоксидування насиченого вуглеводню із застосуванням каталізато 54409 ру, що містить молібден, ванадій і, принаймні, один елемент, що його вибрано з-поміж марганцю, цинку, кобальту, МІДІ, ЛІТІЮ, натрію, калію і срібла, і публікація Патенту Японії №2506602 (опубліковано у 1996р) (відповідає Патенту США, 5,336,804) розкриває метод амоксидування насиченого вуглеводню із використанням каталізатора, що містить ванадій, сурму та вісмут У цих документах, що відповідають попередньому рівню техніки, наведено опис методу оцінки реакції амоксидування, де температура каталізатора, що міститься у реакторі, спочатку збільшується до 150°С водночас з витисканням повітря з реактору гелієм, і потім гази-реагенти і гази-розріджувачі, тобто пропан, аміак, кисень, пара та гелій, подаються при подальшому підвищенні температури каталізатора до попередньо визначеного рівня, наприклад, 300°С, після чого температура каталізатора підтримується на попередньо визначеному рівні впродовж ЗО хвилин, і потім проводиться аналіз газоподібної суміші, що надходить з отвору реактора Винахідники проводили експерименти, у яких готувались каталізатори, описані в документах, що відповідають попередньому рівню техніки, і проводились реакції амоксидування із застосуванням одержаних каталізаторів, кожного окремо, щоб зробити певні оцінки Як результат вдалося дійти висновку, що характеристики дії каталізатора майже не залежать від типу газу, що його подають до реактора, де знаходиться каталізатор, під час підвищення температури каталізатора до початку реакції амоксидування Більш конкретно, каталізатор виявляє одні й ті самі робочі характеристики незалежно від того, чи є газ, який застосовується під час збільшення температури, лише повітрям чи повітрям та горючим газом, що його вибрано зпоміж газів-реагентів Як метод амоксидування олефіну із застосуванням каталізатора, що містить сурму та уран, Патент Великобританії №1,304,665 розкриває метод, у якому забезпечується шар каталізатора, що складається з зони регенерації та зони реакції, розташованих поруч одна з одною, і крізь зону регенерації шару каталізатора проходить молекулярний кисень, необхідний для амоксидування, разом з аміаком, КІЛЬКІСТЬ ЯКОГО становить 3% чи більше від загальної КІЛЬКОСТІ аміаку, що має подаватись У цьому методі, подання аміаку до регенераційної зони має мінімізувати втрату пропілену у зоні регенерації У цьому документі, що відповідає попередньому рівню техніки, немає жодного опису способу підвищення температуру шару каталізатора до початку реакції амоксидування пропілену Патент США №4,814,478 розкриває метод, згідно з яким реакція амоксидування насиченого вуглеводню проводиться із застосуванням суміші каталізаторів, що складається з каталізатору, який має в своєму складі, в основному, ванадій та сурму, і каталізатору, який має в своєму складі, в основному, молібден, вісмут та залізо У цьому документі, що відповідає попередньому рівню техніки, як конкретний приклад методу проведення реакції описано метод, де застосовується реактор з нерухомим шаром, у якому газоподібну сировину попередньо нагрівають із використанням "колонки попереднього нагрівання , і одержані попередньо нагріті газоподібні сирі матеріали потім подаються на шар каталізатора Однак у цьому документі, що відповідає попередньому рівню техніки, немає опису щодо способу збільшення температури шару каталізатора до початку реакції амоксидування Патент США №3,833,638 розкриває каталізатор для використання у реакції амоксидування насиченого вуглеводню Каталізатор містить молібден, церій та, принаймні, один елемент, який вибрано з групи, що складається з вісмуту та телуру У цьому документі, що відповідає попередньому рівню техніки, говориться, що газоподібні сирі матеріали можна подавати до реактору або до того, як внутрішня температура реактору сягне потрібної температури реакції, або після цього У цьому зв'язку слід зазначити, що каталізатор, названий у цьому документі, що відповідає попередньому рівню техніки, має такий тип, що регенерація каталізатора відбувається при контакті з повітрям при високих температурах Отже, з огляду на технологію згідно з цим документом, що відповідає попередньому рівню техніки, більш прийнятним є те, щоб збільшення внутрішньої температури реактора до потрібної температури реакції відбувалось водночас з поданням повітря до реактора, і подання газоподібних сирих матеріалів розпочалось після того, як внутрішня температура реактору сягне потрібної температури реакції Як описано вище, висувались різні пропозиції щодо вдосконалення процесу приготування ненасиченого нітрилу шляхом амоксидування алкану (такого як пропан чи ізобутан) у присутності каталізатора Однак, ці пропозиції мали той недолік, що каталітична активність певного каталізатора (що складається з носія, який тримає на собі оксидний каталізатор, який є складним оксидом молібдену, ванадію, ніобію і, принаймні, одного елемента, Ідо його вибрано з групи, яка складається з телуру та сурми) не може підтримуватись на високому рівні при здійсненні реакції амоксидування Отже, бажаною є розробка вдосконаленого процесу приготування ненасиченого нітрилу з алкану шляхом амоксидування, де каталітична активність каталізатора буде підтримуватись на високому рівні навіть після того, як температуру каталізатора буде збільшено до рівня температури реакції амоксидування КОРОТКИЙ ОПИС ВИНАХОДУ У ситуації, що склалася, винахідники провели екстенсивні та інтенсивні дослідження, спрямовані на те, щоб розробити вдосконалений процес продукування ненасиченого нітрилу з алкану шляхом амоксидування, який ще і забезпечуватиме задовільно високу каталітичну активність Як результат, несподівано вдалося виявити те, що у процесі приготування акрилонітрилу або метакрилонітрилу з пропану чи ізобутану шляхом амоксидування при температурі в діапазоні від 380 до 500°С (температура реакції амоксидування) у реакторі з псевдозрідженим шаром, що містить композицію каталізатора, попередньо нагріту до температури не нижче 300°С, але нижче, ніж температура реакції амоксидування, композиція каталізатора, що має в своєму складі носій, який підтримує оксидний каталізатор, що є складним оксидом молібдену, ва 54409 надію, ніобію та, принаймні, одного елемента, що його вибрано з групи, яка складається з телуру і сурми, дуже ефективним, з огляду на досягнення зазначеної вище мети, є проведення перед амоксидуванням пропану або ізобутану при температурі реакції амоксидування операції певного підвищення температури, при якій температуру композиції каталізатора у реакторі з псевдозрідженим шаром збільшують водночас з поданням до реактору з псевдозрідженим шаром газу, що містить молекулярний кисень, разом з горючим газом, здатним горіти при реакції з молекулярним киснем у присутності композиції каталізатора, доки температура композиції каталізатора не сягне температури реакції амоксидування Цей винахід було здійснено на основі зазначеного нового винайдення Отже, першочергова мета цього винаходу полягає в тому, щоб запропонувати вдосконалений процес приготування акрилонітрилу або метакрилонітрилу з пропану чи ізобутану шляхом амоксидування у реакторі з псевдозрідженим шаром, що містить композицію каталізатора, яка складається з носію, який підтримує каталізатор, що є складним оксидом молібдену, ванадію, ніобію а також телуру і/або сурми, де температуру композиції каталізатора може бути збільшено до попередньо визначеної температури реакції амоксидування, застосовуючи газ, що містить кисень, такий як повітря, причому не спостерігається погіршення каталітичної активності каталізатора Зазначене вище та ІНШІ ЦІЛІ, характеристики і переваги цього винаходу буде більш зрозумілим з поданого далі детального опису у зв'язку з кресленням, що супроводжує його, а також наведеними пунктами формули винаходу КОРОТКИЙ ОПИС КРЕСЛЕННЯ У кресленні Фіг Є схематичним зображенням прикладу реактору з псевдозрідженим шаром, придатного для проведення процесу ВІДПОВІДНО до цього винаходу для виробництва у промислових масштабах акрилонітрилу або метакрилонітрилу Опис нумерованих позицій 1 ЛІНІЯ ДЛЯ подання повітря 2 ЛІНІЯ ДЛЯ подання аміаку та/або пропану 3 Псевдозріджений шар каталізатора 4 Вихід ДЛЯ одержаного газу 5 ЛІНІЯ ДЛЯ потоку, що виходить ДОКЛАДНИЙ ОПИС ВИНАХОДУ У цьому винаході запропоновано процес для продукування акрилонітрилу або метакрилонітрилу з пропану чи ізобутану шляхом амоксидування при температурі у діапазоні від 380 до 500°С (температура реакції амоксидування) у реакторі з псевдозрідженим шаром, що містить композицію каталізатора, яка складається з носія, що тримає на собі оксидний каталізатор, який є складним оксидом молібдену, ванадію, ніобію і, принаймні, одного елементу, що його вибрано з групи, яка складається з телуру та сурми, і цей процес полягає у (1) застосуванні реактора з псевдозрідженим шаром, що містить композицію каталізатора, попередньо нагріту до температури не менше 300°С, але менше температури реакції амоксидування, 8 (2) підвищенні температури попередньо нагрітої композиції каталізатора у реакторі з псевдозрідженим шаром водночас з поданням до реактору з псевдозрідженим шаром газу, Ідо містить молекулярний кисень, разом з горючим газом, який здатний горіти внаслідок реакції з молекулярним киснем в присутності композиції каталізатора, аж доки температура композиції каталізатора не сягне температури реакції амоксидування, і (3) заміні подання горючого газу і газу, що містить молекулярний кисень, до реактору з псевдозрідженим шаром на подання пропану або ізобутану, аміаку та молекулярного кисню до реактору з псевдозрідженим шаром, коли температура композиції каталізатора сягне температури реакції амоксидування, щоб, таким чином, здійснити реакцію амоксидування пропану чи ізобутану, і одержати акрилонітрил або метакрилонітрил Для полегшення розуміння цього винаходу нижче наведено його ІСТОТНІ риси і більш прийнятні втілення 1 Процес продукування акрилонітрилу або метакрилонітрилу з пропану чи ізобутану шляхом амоксидування при температурі у діапазоні від 350 до 550°С (температура реакції амоксидування) у реакторі з псевдозрідженим шаром, що містить композицію каталізатора, яка складається з носія, що тримає на собі оксидний каталізатор, який є складним оксидом молібдену, ванадію, ніобію і, принаймні, одного елементу, що його вибрано з групи, яка складається з телуру та сурми, і цей процес полягає у (1) застосуванні реактора з псевдозрідженим шаром, що містить композицію каталізатора, попередньо нагріту до температури не менше 300°С і менше температури реакції амоксидування, (2) підвищенні температури попередньо нагрітої композиції каталізатора у реакторі з псевдозрідженим шаром водночас з поданням до реактору з псевдозрідженим шаром газу, що містить молекулярний кисень, разом з горючим газом, який здатний горіти внаслідок реакції з молекулярним киснем в присутності композиції каталізатора, аж доки температура композиції каталізатора не сягне температури реакції амоксидування, і (3) заміні подання горючого газу і газу, що містить молекулярний кисень, до реактору з псевдозрідженим шаром на подання пропану або ізобутану, аміаку та молекулярного кисню до реактору з псевдозрідженим шаром, коли температура композиції каталізатора сягне температури реакції амоксидування, щоб, таким чином, здійснити реакцію амоксидування пропану чи ізобутану, і одержати акрилонітрил або метакрилонітрил 2 Процес ВІДПОВІДНО до пункту 1 вище, де горючий газ є, принаймні, однією сполукою, що її вибрано з групи, яка складається з С-і-Сз алканів, Сг-Св алкенів, С2-С4 алкінів, С4-С5 ДІЄНІВ, Сз-Cs циклоалканів, С4-С8 циклоалкенів, Сє-Сд ароматичних вуглеводнів, С-і-Сз спиртів, С2-С7 простих ефірів, С-і-Сз альдегідів, С2-С3 епоксидів, Сг-Св кетонів, С1-С4 нітрилів, С1-С4 карбонових кислот, С2-С5 складних ефірів, С-і-Сє органічних сполук, що містять азот, С1-С4 органічних сполук, що містять сірку, водню, аміаку, моноксиду вуглецю, сірководню та дисульфіду вуглецю 54409 3 Процес за пунктом 1 вище, де горючий газ є, принаймні, однією сполукою, що її вибрано з групи, яка складається з пропану, ізобутану, пропілену, ізобутену, метанолу, етанолу, пропанолу, водню, аміаку та моноксиду вуглецю 4 Процес за пунктом 1 вище, де горючий газ є аміаком 5 Процес за будь-яким з пунктів 1 - 4 вище, де композицію каталізатора одержують у спосіб, що включає підготування продукту-попередника композиції каталізатора, який складається з діоксиду кремнію та сполук молібдену, ванадію, ніобію та, принаймні, одного елементу, що його вибрано з групи, яка складається з телуру та сурми, і прожарювання продукту-попередника композиції каталізатора в атмосфері інертного газу, яка, по суті, не містить молекулярного кисню, щоб одержати композицію каталізатора, яка складається з носія - діоксиду кремнію - на якому розташований оксидний каталізатор, причому носію відповідає від 10 до 70% за вагою від загальної ваги діоксиду кремнію та оксидного каталізатора, і оксидного каталізатора, який є складним оксидом, який описується такою формулою (1) Мої oVaNbbAcOx (1) Де А є, принаймні, одним елементом, що його вибрано з групи, яка складається з телуру та сурми, і а, Ь, с і х є, ВІДПОВІДНО, атомним відношенням ванадію, ніобію, А та кисню відносно до молібдену, Де а є числом від 0,01 до 1,0, b є числом від 0,01 до 1,0, с є числом від 0,01 до 1,0, і х є числом, що визначається вимогами валентності інших наявних елементів Далі цей винахід буде пояснено докладніше Під час збільшення температури композиції каталізатора, що міститься в реакторі з псевдозрідженим шаром, аж доки температура не сягне рівня температури реакції амоксидування, для рівномірного нагрівання композиції каталізатора необхідно підтримувати композицію каталізатора у псевдозрідженому стані шляхом подання газу, такого як повітря, до реактору з псевдозрідженим шаром Композиція каталізатора, що застосовується у процесі ВІДПОВІДНО до цього винаходу, містить оксидний каталізатор, що є складним оксидом молібдену, ванадію, ніобію і, принаймні, одного елемента, що його вибрано з групи, яка складається з телуру та сурми Було виявлено, що коли композиція каталізатора, яка використовується у процесі ВІДПОВІДНО до цього винаходу, контактує з газом, що містить молекулярний кисень, таким як повітря, під час збільшення температури композиції каталізатора до рівня температури реакції амоксидування, відбувається зміна структури каталізатора, яка виявляється за допомогою вимірювання дифракції рентгенівських променів, і яка спричинює погіршення каталітичної активності каталізатора, так що виникають проблеми, такі як зменшення ступеню перетворення пропану та ізобутану і падіння виходу акрилонітрилу або метакрилонітрилу 10 Однак, винахідники несподівано виявили, що погіршенню властивостей композиції каталізатора, яке ймовірно відбувається при контакті композиції каталізатора з газом, який містить молекулярний кисень, при збільшенні температури композиції каталізатора, можна запобігти, якщо (1) застосовувати реактор з псевдозрідженим шаром, що містить композицію каталізатора, попередньо нагріту до температури не менше 300°С, але менше температури реакції амоксидування, і (2) здійснити операцію певного підвищення температури, коли температуру попередньо нагрітої композиції каталізатора у реакторі з псевдозрідженим шаром збільшують водночас з поданням до реактору з псевдозрідженим шаром газу, який містить молекулярний кисень, разом з горючим газом, здатним горіти при реакції з молекулярним киснем у присутності композиції каталізатора, аж доки температура композиції каталізатора не сягне величини температури реакції амоксидування Горючі гази, що застосовуються у цьому винаході, являють собою гази, які можуть горіти при реагуванні з молекулярним киснем при 300°С і більше у присутності композиції каталізатора, що застосовується у процесі ВІДПОВІДНО ДО ЦЬОГО ви находу Приклади горючих газів, що використовуються у процесі ВІДПОВІДНО до цього винаходу, включають органічні сполуки, такі як С-i-Cs алкани (наприклад, метан, етан, пропан, п-бутан, ізобутан, пентан, гексан, гептан і октан), Сг-Св алкени (наприклад, етилен, пропілен, п-бутен, ізобутен, пентен, гексен, гептен та октен), С2-С4 алкіни (наприклад, ацетилен, метилацетилен і диметилацетилен), С4-С5 дієни (наприклад, бутадієн та ізопрен), Сз-Cs циклоалкани (наприклад, циклопропан, циклобутан, циклопентан, циклогексан, циклогептан і циклооктан), Сз-Cs циклоалкени (наприклад, циклопропен, циклобутен, циклопентен, циклогексен, циклогептен та циклооктен), СбСд ароматичні вуглеводні (наприклад, бензол, толуол, ксилол, етилбензол, пропилбензол і стирол), С-і-Сз спирти (наприклад, метанол, етанол, пропанол, бутанол, пентанол, гексанол, гептанол і октанол), С2-С7 прості ефіри (наприклад, диметиловий ефір, діетиловий ефір, анізол, тетрапдрофуран, фуран і діоксан), С1-С4 альдегіди (наприклад, формальдегід, оцтовий альдегід, пропюнальдепд і валеріановий альдегід), С2-С3 епоксиди (наприклад, етиленоксид і пропіленоксид), Сг-Св кетони (наприклад, ацетон, метил етил кетон, діетил кетон і метил бензил кетон), С1-С4 нітрили (наприклад, ціановодень, ацетонітрил, пропюннітрил, акрилонітрил, метакрилонітрил і ізобутиронітрил), С1-С4 карбонові кислоти (наприклад, мурашина кислота, оцтова кислота, пропюнова кислота і валеріанова кислота), Сг-Сє складні ефіри (наприклад, метил форміат, етил форміат, метил ацетат, етил ацетат, метил пропюнат, етил пропюнат, метил валерат і етил валерат), С-і-Сє органічні сполуки, що містять азот (наприклад, метиламін, диметиламін, триметиламін, етиламш, діетиламін, триетиламш, анілін, піридин, нітрометан і нітроетан), С1-С4 органічні сполуки, що містять сірку (наприклад, метил меркаптан, тюфен, диметиловий тюефір і діетиловий тюефір), та неорганічні 11 54409 12 сполуки, такі як водень, аміак, монооксид вуглецю, повсюджується у псевдозрідженому шарі каталізасірководень і дисульфід вуглецю Серед цих спотора, так що увесь каталізатор ефективно лук більш прийнятними є пропан, ізобутан, пропіконтактує з горючим газом лен, ізобутен, метанол, етанол, пропанол, водень, У процесі ВІДПОВІДНО до цього винаходу поаміак і монооксид вуглецю Ще більш прийнятними дання горючого газу може розпочинатися при темє пропан, ізобутан, пропілен, ізобутен і аміак Осопературі каталізатора 300°С, чи більше, більш бливо прийнятним є аміак Ці сполуки можуть виприйнятне між 300 і 380°С користовуватись окремо чи в комбінації Приклади способів подання горючого газу до реактору в процесі ВІДПОВІДНО ДО ЦЬОГО винаходу У процесі ВІДПОВІДНО до цього винаходу, КІЛЬвключають метод, де горючий газ подається до КІСТЬ горючого газу, що його подають до реактору з реактора у формі суміші його з газом, що містить псевдозрідженим шаром під час збільшення теммолекулярний кисень, і метод, де горючий газ і газ, ператури, коли температура композиції каталізащо містить молекулярний кисень, подаються до тора (тут і далі часто її будемо називати просто як реактору окремо різними ЛІНІЯМИ подання "температура каталізатора") становить 300°С чи більше, практично не є обмеженою, доки можна Термін "газ, що містить кисень", який вживаодержати ефекти цього винаходу, і композиція ється тут, означає суміш молекулярного кисню і газоподібної суміші, що витікає з отвору реактора, газу, що є інертним до реакції горіння горючого залишається поза межами вибухової, як це вимігазу рюється ззовні Однак, нижча межа КІЛЬКОСТІ горюПриклади газів, що містять молекулярний кичого газу як правило знаходиться у діапазоні 0,1% сень, які подаються до реактору під час збільшенза об'ємом чи більше, більш прийнятне 0,5% за ня температури, включають повітря, газоподібну об'ємом чи більше, і ще більш прийнятне 1,0% за суміш, яку одержують, розбавляючи повітря інертоб'ємом чи більше, що розраховується від загальним газом, таким як азот, аргон, пара і дюксид вугного об'єму газу, що містить молекулярний кисень, лецю, щоб зменшити концентрацію кисню у повіті горючого газу, які подаються до реактору під час рі, газоподібну суміш, яку одержують, додаючи збільшення температури, коли температура катакисень до повітря, щоб збільшити концентрацію лізатора становить 300°С чи більше Говорячи про кисню у повітрі, газ, який одержують, збільшуючи вибір верхньої границі КІЛЬКОСТІ горючого газу, баконцентрацію азоту чи кисню у повітрі шляхом жано взяти до уваги економічні недоліки, що спримембранної сепарації або адсорбції при різниці чинюються застосуванням надто великої КІЛЬКОСТІ тиску (APT), і чистий газоподібний кисень Серед горючого газу Отже, верхня межа КІЛЬКОСТІ горюцих газів, що містять молекулярний кисень, з екочого газу як правило знаходиться у діапазоні 30% номічної точки зору, найбільш вигідним для застоза об'ємом чи менше, більш прийнятне 25% за сування є повітря об'ємом чи менше, ще більш прийнятне 20% за У процесі ВІДПОВІДНО до цього винаходу, темоб'ємом чи менше, що розраховується від загальпература реакції амоксидування як правило знаного об'єму газу, що містить молекулярний кисень, ходиться у діапазоні від 380 до 500°С, більш приі горючого газу, які подаються до реактору під час йнятне від 400 до 470°С Тиск реакції збільшення температури, коли температура катаамоксидування може, в основному, бути в діапалізатора становить 300°С чи більше зоні від атмосферного тиску до Затм Час контакту між газоподібними реагентами (тобто, пропаном Ще не пояснювались причини того, чому в або ізобутаном, аміаком і молекулярним киснем) процесі ВІДПОВІДНО до цього винаходу погіршенню та композицією каталізатора може, в основному, каталітичної активності каталізатора, що відбувабути від 0,1 до 20 (с г/см3), більш прийнятне від ється при контакті каталізатора з газом, що містить 0,5 до 10 (с г/см) У процесі ВІДПОВІДНО ДО ЦЬОГО молекулярний кисень, який подається при збільвинаходу, час контакту у реакції амоксидування шенні температури, можна запобігти, якщо подапропану або ізобутан визначається згідно з такою вати горючий газ разом з газом, що містить молеформулою кулярний кисень, до реактору під час збільшення температури, коли температура каталізатора стаЧас контакту (с г/смл) = новить 300°С чи більше Однак, вважається, що 273 (1,03 + Р) під час збільшення температури, коли температу(W/F) (273 + Т) 1,03 ра каталізатора становить 300°С чи більше, горюДе чий газ адсорбується на поверхні каталізатора і W означає вагу (г) композиції каталізатора, що адсорбований горючий газ реагує з молекулярним міститься в реакторі з псевдозрідженим шаром, киснем з газу, що містить молекулярний кисень, і F означає швидкість потоку (см3/с) газоподібтаким чином відвертає оксидативне погіршення них реагентів (величина за нормальної темперакаталізатора до початку реакції амоксидування тури та тиску (0°С, 1атм)), Ми вважаємо, що причина, чому такі несподівано ВІДМІННІ ефекти цього винаходу щодо запобігання Т являє собою температуру реакції амоксидупогіршенню каталітичної активності спостерігаютьвання (°С), і ся навіть тоді, коли до реактору подають лише Р означає тиск реакції амоксидування (кг/см2 малу КІЛЬКІСТЬ горючого газу, полягає в такому У G) реакторі з псевдозрідженим шаром частинки катаЛінійна швидкість (ЛШ) газоподібних реагентів, лізатора вільно пересуваються у вертикальному що їх подають до реактору з псевдозрідженим та горизонтальному напрямках Отже, навіть якщо шаром, як правило дорівнює від 0,5 до 200 (см/с), КІЛЬКІСТЬ горючого газу, який подається до реактобільш прийнятне від 1 до 100 (см/с) У цьому винару, є малою, горючий газ плавно й рівномірно роз 14 13 54409 ході, лінійна швидкість (ЛШ) визначається згідно з лекулярний кисень, і горючого газу під час збільшення температури, коли температура композиції такою формулою каталізатора становить 300°С або більше, слід Лінійна швидкість (см/с) = зазначити відсутність особливих обмежень, так що (273 + Т) 1,03 1 с кожен з цих газів може подаватись безперервно чи 273 (1,03 + Р) S переривчасте Тобто подання будь-якого з назваДе них газів може тимчасово припинятись Однак, S означає площу горизонтального внутрішньобільш прийнятним є те, щоб і газ, який містить мо2 го перерізу (см ) циліндричного реактору з псевдолекулярний кисень, і горючий газ безперервно зрідженим шаром, та подавались до реактору F, Т і Р визначено вище Говорячи про температуру, при якій розпочиУ процесі ВІДПОВІДНО до цього винаходу, коли нається заміна (порогова температура заміни) температура композиції каталізатора сягає темпеподання до реактору газу, що містить молекулярратури реакції амоксидування, подання горючого ний кисень у поєднанні з горючим газом, на погазу і газу, що містить молекулярний кисень, до дання газоподібних реагентів для реакції амоксиреактору з псевдозрідженим шаром заміняється дування, слід зазначити, що тут немає особливих на подання пропану або ізобутану, аміаку і молеобмежень Однак, більш прийнятним є те, щоб кулярного кисню (газоподібні реагенти) до реактозазначена вище температура заміни дорівнювала ру з псевдозрідженим шаром (тобто здійснюється температурі реакції амоксидування, або названа заміна композиції газів від тієї, що застосовується температура заміни була в діапазоні ± 50°С, більш при збільшенні температури, на ту, що використоприйнятне ± 30°С відносно температури реакції вується при реакції амоксидування), щоб, таким амоксидування чином, здійснити реакцію амоксидування пропану Термін "реакція амоксидування пропану або чи ізобутану і одержати у такий спосіб акрилонітізобутану", який вживається у цьому винаході, рил або метакрилонітрил Коли горючий газ, що означає реакцію пропану чи ізобутану з аміаком і використовується у процесі збільшення темперамолекулярним киснем за, по суті, сталих умов реатури, складається з одного елементу, який вибракції, в результаті якої стабільно одержують акрино з-поміж аміаку, пропану, ізобутану, комбінації лонітрил або метакрилонітрил аміаку і пропану та комбінації аміаку та ізобутену, Конкретний приклад процесу ВІДПОВІДНО ДО реакція амоксидування пропану або ізобутану моцього винаходу наведено нижче із посиланням на же розпочатись, наприклад, у такий спосіб після Фіг у кресленні, що супроводжує його, яка є схетого, як температура каталізатора майже сягнула матичним зображенням прикладу реактору з псевпопередньо визначеної температури реакції амокдозрідженим шаром, придатного для проведення сидування, композиція газу, що містить молекуляпроцесу ВІДПОВІДНО до цього винаходу для виробрний кисень (який також містить горючий газ), яка ництва у промислових масштабах акрилонітрилу подавалась до реактору у процесі збільшення теабо метакрилонітрилу У прикладі процесу ВІДПОмператури, коли температура каталізатора станоВІДНО до цього винаходу, який описано нижче, як вить 300°С чи більше, поступово змінюється (замігорючий газ використовується аміак, і здійснюєтьняється) на композицію газоподібних реагентів, ся амоксидування пропану придатних для реакції амоксидування, водночас з також поступовою зміною умов у реакторі на умоПо-перше, до реактору з псевдозрідженим ви амоксидування, а саме умови, які відповідають шаром завантажується композиція каталізатора зазначеним вище діапазонам щодо температури, Повітря нагрівається ззовні за допомогою теплотиску, часу контакту, лінійної швидкості газоподібобмінника, що застосовує тепло, генероване згоних реагентів і КІЛЬКОСТІ каталізатора 3 іншого рянням вуглеводневого палива, і одержане нагріте боку, коли горючий газ, що застосовується при повітря безперервно подається до нижньої частизбільшенні температури, не є аміаком, пропаном, ни реактору з псевдозрідженим шаром ЛІНІЄЮ 1 ізобутаном чи комбінацією аміаку і пропану (або для подання повітря у напрямі, який позначено ізобутану), реакція амоксидування пропану або стрілкою поряд з ЛІНІЄЮ 1 на Фіг і крізь перфороізобутану може розпочинатись, наприклад, у такий вану донну пластину на передньому краї лінії 1, спосіб після того, як температура каталізатора забезпечуючи, таким чином, псевдозріджений шар майже сягнула попередньо визначеної температукаталізатора 3 і збільшуючи температуру шару ри реакції амоксидування, КІЛЬКІСТЬ горючого газу, каталізатора 3 з кімнатної температури до 300°С який подається до реактору, поступово зменшують чи більше (Спосіб попереднього нагрівання катаі водночас розпочинають подавати і поступово лізаторного шару до 300°С чи більше не обмежузбільшувати КІЛЬКІСТЬ аміаку і пропану чи ізобутається зазначеним вище способом Тут можна нану, так що композиція газів, що надходить до реакзвати різноманітні ІНШІ способи, наприклад, тору поступово змінюється на прийнятну композипопереднє нагрівання композиції каталізатора поцію газоподібних реагентів для реакції за реактором і перенесення попередньо нагрітої амоксидування, і разом з цим поступово змінюють композиції до реактору, попереднє нагрівання умови у реакторі на умови реакції амоксидування, композиції каталізатора у атмосфері інертного газу а саме умови, які відповідають зазначеним вище і таке інше) Повітря з реактору виходить крізь діапазонам щодо температури, тиску, часу контакотвір 4 ЛІНІЄЮ 5 у напрямі, який позначено стрілту, лінійної швидкості газоподібних реагентів і КІЛЬкою біля лінії 5 на Фіг ПОТІМ, водночас з поданням КОСТІ каталізатора повітря до реактору ЛІНІЄЮ 1, до нижньої частини реактора безперервно подається аміак ЛІНІЄЮ 2 у напрямі, позначеному стрілкою біля лінії 2 на Фіг, і Щодо способу подання газу, який містить мо 16 15 54409 крізь барботер (розташований на передньому краї 0,05 до 0,5, лінії 2), і температура каталізатора ще підвищус є числом від 0,01 до 1,0, більш прийнятне від ється завдяки теплу згоряння реакції горіння аміа0,05 до 0,5, і ку (NH3 + s О2 -» S N2 + 3/2 Н2О) У процесі збільх є числом, що визначається вимогами валеншення температури КІЛЬКІСТЬ аміаку, що подається тності інших наявних елементів до реактору, поступово збільшується, аж доки КІОксидний каталізатор, що міститься у компоЛЬКІСТЬ аміаку, що подається, не дорівнюватиме 10 зиції каталізатора, який застосовується у процесі - 20% за об'ємом від загального об'єму повітря і ВІДПОВІДНО до цього винаходу, може також містити, аміаку, які подаються до реактору, і температуру у атомному відношенні 0,3 чи менше відносно до каталізатора регулюють так, щоб вона дорівнюваатому молібдену, принаймні один елемент, який ла 430°С Після ТОГО, як температура каталізатора вибрано з-поміж танталу, вольфраму, титану, цирсягає рівня приблизно 430°С, починають подання конію, гафнію, заліза, хрому, марганцю, ренію, пропану до реактора, продовжуючи подавати амірутенію, кобальту, родію, нікелю, паладію, осмію, ак та повітря до реактору, для проведення реакції іридію, платини, МІДІ, срібла, цинку, кадмію, бору, амоксидування Пропан подається ЛІНІЄЮ 2 у наалюмінію, галію, ІНДІЮ, талію, германію, олова, прямі, який позначено стрілкою біля лінії 2 на Фіг, і свинцю, фосфору, вісмуту, селену, скандію, ітрію, КІЛЬКІСТЬ пропану, що подається, поступово збільлантану, церію, празеодіму, неодіму, самарію, гашується водночас з регулюванням пропорції продолінію, лужних металів та лужноземельних метапану, аміаку та повітря до величини, що відповідає лів діапазону для реакції амоксидування Разом з цим Композиція каталізатора, що застосовується у умови у реакторі поступово змінюють на умови процесі ВІДПОВІДНО до цього винаходу, включає реакції амоксидування, які відповідають попереносій, що тримає на собі оксидний каталізатор дньо визначеним діапазонам температури, тиску, Приклади носив, що застосовуються у цьому вичасу контакту, лінійної швидкості газоподібних реанаході, включають дюксид кремнію, оксид алюмігентів і КІЛЬКОСТІ каталізатора У цей спосіб реакцію нію, дюксид кремнію-оксид алюмінію, оксид магамоксидування пропану може відбуватись стабінію, дюксид титану і дюксид цирконію 3 цих носив льно Продукований акрилонітрил випливає з реабільш прийнятним є дюксид кремнію Ці НОСИ моктора крізь отвір 4 і ЛІНІЄЮ 5 у напрямі, який познажуть використовуватись окремо чи у формі їх комчено стрілкою біля лінії 5 на Фіг (Під час позиту підвищення температури і проведення реакції Говорячи про композицію каталізатора, що заамоксидування композицію газоподібної суміші, стосовується у цьому винаході, носій, більш прищо виходить з отвору 4 реактору, контролюють йнятне, присутній у КІЛЬКОСТІ від 10 до 70% за ватак, щоб запобігти и переходу у вибухонебезпечгою, ще більш прийнятне від 20 до 60% за вагою ний діапазон) від загальної ваги носія та оксидного каталізатора Спеціальних обмежень щодо форми джерела По закінченні реакції амоксидування темперакожного елемента-компонента каталізатора для туру каталізатора у реакторі з псевдозрідженим застосування у процесі ВІДПОВІДНО ДО ЦЬОГО винашаром можна зменшити Під час зменшення темходу немає, доки це джерело містить потрібний ператури каталізатора, коли каталізатор при 300°С елемент Типові приклади джерел елементівчи більше контактує з молекулярним киснем, власкомпонентів для композиції каталізатора, що викотивості каталізатора можуть погіршуватись Однак, ристовується у цьому винаході, включають амоцьому погіршенню властивостей каталізатора монійпарамолібдат [(NbUbMoyO^ 4Н2О] як джерело жна запобігти, якщо подавати до реактору горючий молібдену, амонійметаванадат (NH4VO3) як джегаз (як визначено вище) разом з газом, що містить рело ванадію, ніобій пдрогеноксалат [Nb(HC2O4)5 молекулярний кисень, під час зменшення темпепН2О] та ніобієву кислоту (Nb2Os nH2O) як джерератури, коли температура каталізатора становить ло ніобію, телурову кислоту (НбТеОє) як джерело 300°С чи більше телуру, і триоксид сурми (БЬ2Оз) як джерело сурКомпозиція каталізатора, що застосовується у ми процесі ВІДПОВІДНО до цього винаходу, містить оксидний каталізатор, який є складним оксидом моІнші приклади джерел елементів-компонентів лібдену, ванадію, ніобію і принаймні одного елекаталізатору включають оксиди, аміачні солі, нітменту, що його вибрано з-поміж телуру та сурми рати, хлориди, сульфати і солі органічних кислот потрібних елементів Конкретні приклади складних оксидів включають складний оксид, який представлено такою Особливих обмежень щодо джерел елементівформулою (1) компонентів носія, що використовується у компоМої oVaNbbAcOx (1) зиції каталізатора, немає, якщо тільки джерело містить потрібний елемент для носія Приклади Де джерел компонентів-елементів носія включають А є, принаймні, одним елементом, що його виоксиди, гідроксиди, неорганічні солі та органічні брано з групи, солі потрібних елементів Крім того, можна також яка складається з телуру та сурми, і використовувати джерело у формі золю чи гелю а, Ь, с і х є, ВІДПОВІДНО, атомними відношеннями ванадію, ніобію, А та кисню відносно до молібКомпозицію каталізатора, що застосовується у дену, процесі ВІДПОВІДНО до цього винаходу, можна одержати, наприклад, у наведений нижче спосіб Де Суспензію сирих матеріалів для композиції каа є числом від 0,01 до 1,0, більш прийнятне від талізатора, що застосовується у цьому винаході, 0,1 до 0,5, можна приготувати, наприклад, так джерела елеb є числом від 0,01 до 1,0, більш прийнятне від 17 ментів, таких як молібден, ванадій і телур розчиняють у воді чи водному розчині азотної кислоти, та додають до одержаного розчину джерело елемента-компонента носія, а потім - ще й розчин джерела ніобію, щоб одержати суспензію Потім, для введення сурми і ванадію, можна використовувати суспензію чи розчин, який містить сурму та ванадій, додаючи оксид сурми до водного розчину амонійметаванадату і, після цього, піддаючи його нагріванню із зворотним холодильником У процесі приготування суспензії порядок змішування розчинів сирих матеріалів може змінюватись довільним чином Зазначену вище суспензію сирих матеріалів можна висушити, піддаючи її розпилювальному сушінню, щоб, у такий спосіб, одержати сухий попередник композиції каталізатора у формі порошку з сферичної форми частинками Сухий попередник композиції каталізатора, одержаний у описаний вище спосіб, піддають прожарюванню у атмосфері інертного газу, такого як газоподібний азот, аргон і гелій, який по суті є вільним від молекулярного кисню, при температурі від 450 до 800°С, більш прийнятне від 500 до 700°С протягом 1 - 20 годин, одержуючи, таким чином, композицію каталізатора, що складається з носія, який тримає на собі оксидний каталізатор, що є складним оксидом У інертному газі, що застосовується при прожарюванні, який, по суті, є вільним від молекулярного кисню, концентрація молекулярного кисню має становити, більш прийнятне 800 частин на мільйон чи менше, ще більш прийнятне 500 частин на мільйон або менше, і особливо прийнятне 200 частин на мільйон чи менше Сухий попередник композиції каталізатора, одержаний у зазначений вище спосіб, можуть піддавати дії теплоти у атмосфері повітря при температурі від 150 до 450°С до прожарювання Для теплообробки і прожарювання можна застосовувати сушильну піч, таку як обертова сушильна піч, тунельна піч, муфельна піч і піч швидкого випалювання з псевдозрідженим шаром, де умови внутрішньої атмосфери можна контролювати Таким чином, можна одержати композицію каталізатора, що має відмінну плинність та ЗНОСОСТІЙКІСТЬ І, отже, є придатною для використання у реакції з псевдозрідженим шаром Як газоподібні реагенти для реакції амоксидування у процесі ВІДПОВІДНО ДО ЦЬОГО винаходу можна застосовувати пропан або ізобутан, пропан є, по суті, більш прийнятним Аміак, що використовується у процесі ВІДПОВІДНО до цього винаходу, не має бути дуже високої чистоти, а може бути технічно чистим У процесі ВІДПОВІДНО до цього винаходу як джерело молекулярного кисню загально прийнятним є повітря з економічної точки зору Ще одним прикладом джерела молекулярного кисню є газоподібна суміш, яку одержують, наприклад, додаючи молекулярний кисень до повітря, так щоб збільшити концентрацію кисню в повітрі Газоподібні реагенти для реакції амоксидування можна розрідити інертним газом (таким як гелій, аргон, азот або дюксид вуглецю), парою чи подібним 54409 18 Молярне відношення аміаку та молекулярного кисню (кожного окремо) до пропану чи ізобутану, що застосовуються для реакції амоксидування, можна ВІДПОВІДНИМ чином вибрати згідно з типом режиму реакції, що використовується, тобто "одне проходження" і рециркулюючий тип Наприклад, коли реакцію амоксидування проводять за одне проходження, для збільшення ступеню перетворення пропану або ізобутану, молярне відношення аміаку до пропану чи ізобутану, як правило, становить 0,8 - 4, більш прийнятне 1 - 3, і молярне відношення молекулярного кисню до пропану чи ізобутану, як правило, дорівнює 0,5 - 6, більш прийнятне 1 - 4 Далі, коли пропан чи ізобутан, що не прореагував у реакції амоксидування, рециркулюється (тобто застосовується режим рециркулювання), для збільшення вибірності до бажаного ненасиченого нітрилу, а саме акрилонітрилу або метакрилонітрилу більш прийнятним є проведення реакції за умов, коли перетворення пропану чи ізобутану пригнічується до мінімально можливого рівня Отже, коли використовується режим рециркулювання, молярне відношення аміаку до пропану чи ізобутану, як правило, становить 0,1 - 1, більш прийнятне 0,2 - 0,8, і молярне відношення молекулярного кисню до пропану або ізобутану, як правило, становить 0,1 - 4, більш прийнятне 0,2 2 Пропан або ізобутан, що застосовуються у процесі ВІДПОВІДНО до цього винаходу, можуть змішуватись з аміаком і газом, який містить молекулярний кисень, і потім одержану суміш газоподібних реагентів завантажують до реактору Крім цього, пропан чи ізобутан можна спочатку змішати з аміаком, щоб одержати газоподібну суміш пропану або ізобутану та аміаку, і потім одержану газоподібну суміш і газ, що містить молекулярний кисень, можна окремо завантажувати до реактору, так щоб вони перемішувались і контактували один з одним Також, пропан або ізобутан, аміак і газ, що містить молекулярний кисень, можна один за одним, окремо завантажувати до реактору, щоб вони перемішувались і контактували один з одним у реакторі І ще, і амоній, і газ, що містить молекулярний кисень, можна завантажувати до реактору поступово КРАЩИЙ СПОСІБ ДЛЯ ВТІЛЕННЯ ВИНАХОДУ Тут і далі, цей винахід буде описано більш докладно з посиланням на подані далі Приклади і Порівняльні приклади, а також Приклад для посилання, які не повинні тлумачитись як такі, що обмежують обсяг цього винаходу У наведених нижче Прикладах і Порівняльних прикладах міра перетворення (%) пропану і вихід (%) акрилонітрилу, які використовуються для оцінки результатів реакції амоксидування пропану, визначаються так (ммолпропану.що спожився) хЮО (ммолпропану.якиизавантажею) (ммолакрилонітрллу.що уутворивс) В ихі д (%) а кр и л о н ітрл лу= хЮО (ммолпропану.якиизавантажею) Міра(%)перетворежяпропану= Приклад для посилання (Приготування композиції каталізатори) Композиція каталізатора, що містить носій з дюксиду кремнію, який тримає на собі оксидний каталізатор, де носій з дюксиду кремнію наявний 19 54409 КІЛЬКІСТЮ 30% за вагою від загальної ваги носія з діоксиду кремнію та оксидного каталізатора, і де оксидний каталізатор є складним оксидом, що представляється формулою Мої oVo33Nbo цТео220х, готували у такий спосіб 356,7г амонійметаванадату (NH4VO3) розчинили у 7,200г води при температурі приблизно 60°С, перемішуючи До одержаного розчину послідовно додають 467,7г телурової кислоти (НбТеОє) і 1 632 0г амонійпарамолібдату [(ІЧЬЦЬМоуС^ 4Н2О] щоб, таким чином, одержати розчин До отриманого розчину додають 3,000г золю діоксиду кремнію, що має вміст S1O2 30ваг%, і потім додають розчин, що містить ніобій (який готували у такий спосіб 345,6г 25 ваг %-ого водного аміаку і 1 336,5г води змішують один з одним і з 834,7г нюбійпдрогеноксалату [Nb(HC2O4)s ПН2О] (вміст ІЧЬгОб 16,2% за вагою) розчинили у одержаному розчині), щоб, таким чином, отримати суспензію Одержану суспензію піддали розпилювальному сушінню при температурі приблизно 200°С, щоб отримати висушені макрочастинки попередника композиції каталізатора Одержаний попередник композиції каталізатора піддали дії теплоти, використовуючи електричну сушильну піч у атмосфері повітря при 275°С протягом 2 годин, і потім піддали випалу при 600°С протягом 2 годин під струменем азоту, що мав вміст кисню лише 1 частину на мільйон, щоб, таким чином, одержати композицію каталізатора Приклад 1 Використовуючи композицію каталізатора, одержану у наведеному вище Прикладі для посилання, реакцію амоксидування пропану проводили у такий спосіб 30г одержаної композиції каталізатора завантажили до реактору з псевдозрідженим шаром з висококремнеземнистого скла, внутрішній діаметр якого дорівнює 25мм Реактор з псевдозрідженим шаром, що містить композицію каталізатора, встановили у електричну піч Температуру композиції каталізатора у реакторі збільшували від кімнатної до 300°С впродовж більше 2 годин, водночас подаючи повітря до реактору з псевдозрідженим шаром при швидкості потоку 8,65нсм3/с (нем3 означає см 3 при вимірюванні за нормальних умов температури і тиску, а саме 0°С при 1атм ) Потім, температуру композиції каталізатора ще збільшували від 300°С до 430°С впродовж більше 2 годин, водночас подаючи газоподібну суміш повітря і аміаку із вмістом аміаку 2% за об'ємом до реактору при швидкості потоку 8,65нсм3/с У момент часу, коли температура композиції каталізатора сягнула 430°С, концентрація кисню у газоподібній суміші, що витікає з отвору реактору (далі и часто будемо називати "концентрація кисню в отворі реактора"), дорівнювала приблизно 18% за об'ємом Потім, подання повітря і аміаку до реактору з псевдозрідженим шаром поступово змінювали на подання газоподібних реагентів пропану, аміаку та повітря, де об'ємне відношення [пропан аміак повітря] становить 1,0 1,0 13,0 Поступова заміна композиції газоподібної суміші у реакторі на композицію, підхожу для реакції амоксидування, здійснювалась шляхом заміни газу у реакторі десять разів на 1 / 1 0 об'єму від загального об'єму 20 кожен раз при інтервалах у 10 хвилин Нарешті, газоподібні реагенти подавались у реактор при швидкості потоку 8,65нсм3/с, щоб, таким чином, здійснити реакцію амоксидування пропану і одержати акрилонітрил Під час реакції амоксидування пропану температуру реакції підтримували на рівні 430°С, тиск реакції підтримували на рівні 0,5кг/см2 Г і час контакту між композицією каталізатора та газоподібними реагентами підтримували на рівні 2,0с г/см3 Результати реакції амоксидування оцінювали мірою перетворення (%) пропану та виходом (%) акрилонітрилу, як було визначено наведеними вище формулами У результаті, було виявлено, що міра перетворення пропану і вихід акрилонітрилу становили 72,2% та 44,0%, ВІДПОВІДНО Результати зазначеної вище реакції амоксидування подані в Таблиці 1 Порівняльний приклад 1 Повторили, по суті, ту саму процедуру, що її описано в Прикладі 1, з тією різницею, що температуру композиції каталізатора у реакторі з псевдозрідженим шаром поступово збільшували від кімнатної до 430°С впродовж більше 4 годин, водночас подаючи повітря до реактору з псевдозрідженим шаром при швидкості потоку 8,65нсм /с У момент, коли температура композиції каталізатора сягнула 430°С, концентрація кисню у отворі реактора становила приблизно 21% за об'ємом Результати амоксидування оцінили за мірою перетворення (%) пропану та виходом (%) акрилонітрилу, як визначено наведеними вище формулами Отже, було виявлено, що міра перетворення пропану і вихід акрилонітрилу становили 60,0% та 31,2%, ВІДПОВІДНО Результати описаної вище реакції амоксидування подано в Таблиці 1 Приклад 2 Збільшення температури композиції каталізатора у реакторі з псевдозрідженим шаром проводили у, по суті, той самий спосіб, що й в Прикладі 1 з тією різницею, що замість газоподібної суміші повітря і аміаку з вмістом аміаку 2% за об'ємом у Прикладі 1, до реактору подали газоподібну суміш повітря та аміаку з вмістом аміаку 10% за об'ємом під час збільшення температури композиціїкаталізатора від 300°С до 430°С У момент часу, коли температура композиції каталізатора сягнула 430°С, концентрація кисню в отворі реактора становила приблизно 11% за об'ємом Потім повторили, по суті, ту саму процедуру реакції амоксидування пропану як у Прикладі 1 Результати реакції амоксидування оцінили мірою перетворення (%) пропану та виходом (%) акрилонітрилу як визначено наведеними вище формулами Отже, було виявлено, що міра перетворення пропану і вихід акрилонітрилу становили 72,6% та 44,5%, ВІДПОВІДНО Результати описаної вище реакції амоксидування подано в Таблиці 1 Порівняльний приклад 2 Збільшення температури композиції каталізатора у реакторі з псевдозрідженим шаром проводили у, по суті, той самий спосіб, що й в Прикладі 1 з тією різницею, що замість газоподібної суміші повітря і аміаку з вмістом аміаку 2% за об'ємом у 21 54409 Прикладі 1, до реактору подали газоподібну суміш азоту та повітря з концентрацією кисню 11% за об'ємом під час збільшення температури композиції каталізатора від 300°С до 430°С У момент часу, коли температура композиції каталізатора сягнула 430°С, концентрація кисню в отворі реактора становила приблизно 11% за об'ємом Потім повторили, по суті, ту саму процедуру реакції амоксидування пропану як у Прикладі 1 Результати реакції амоксидування оцінили мірою перетворення (%) пропану та виходом (%) акрилонітрилу як визначено наведеними вище формулами Отже, було виявлено, що міра перетворення пропану і вихід акрилонітрилу становили 61,8% та 34,5%, ВІДПОВІДНО Результати описаної вище реакції амоксидування подано в Таблиці 1 Збільшення температури композиції каталізатора у реакторі з псевдозрідженим шаром проводили у, по суті, той самий спосіб, що й в Прикладі 1 з тією різницею, що замість газоподібної суміші повітря і аміаку з вмістом аміаку 2% за об'ємом у Прикладі 1, до реактору подали газоподібну суміш повітря та пропану з вмістом пропану 1% за об'ємом під час збільшення температури композиції каталізатора від 300°С до 430°С У момент часу, коли температура композиції каталізатора сягнула 430°С, концентрація кисню в отворі реактора становила приблизно 17% за об'ємом Потім повторили, по суті, ту саму процедуру реакції амоксидування пропану як у Прикладі 1 Результати реакції амоксидування оцінили мірою перетворення (%) пропану та виходом (%) акрилонітрилу як визначено наведеними вище формулами Отже, було виявлено, що міра перетворення пропану і вихід акрилонітрилу становили 70,6% та 41,0%, ВІДПОВІДНО Результати описаної вище реакції амоксидування подано в Таблиці 1 Приклад 4 Збільшення температури композиції каталізатора у реакторі з псевдозрідженим шаром проводили у, по суті, той самий спосіб, що й в Прикладі 1 з тією різницею, що замість газоподібної суміші повітря і аміаку з вмістом аміаку 2% за об'ємом у Прикладі 1, до реактору подали газоподібну суміш повітря та пропілену з вмістом пропілену 3,5% за об'ємом під час збільшення температури композиції каталізатора від 300°С до 430°С У момент часу, коли температура композиції каталізатора сягнула 430°С, концентрація кисню в отворі реактора становила приблизно 8% за об'ємом Потім повторили, по суті, ту саму процедуру реакції амоксидування пропану як у Прикладі 1 Результати реакції амоксидування оцінили мірою перетворення (%) пропану та виходом (%) акрилонітрилу як визначено наведеними вище формулами Отже, було виявлено, що міра перетворення пропану і вихід акрилонітрилу становили 72,8% та 44,2%, ВІДПОВІДНО Результати описаної вище реакції амоксидування подано в Таблиці 1 Приклад 5 Використовуючи композицію каталізатора, яку одержали у Прикладі для посилання, наведеному вище, реакцію амоксидування проводили у такий 22 спосіб 1,000г одержаної композиція каталізатора завантажили до реактору з псевдозрідженим шаром з нержавіючої сталі (SUS304) з внутрішнім діаметром 3 дюйми Реактор з псевдозрідженим шаром, що містить композицію каталізатора, встановили у електричну піч Температуру композиції каталізатора у реакторі збільшували від кімнатної температури до 300°С протягом більше 2 годин при тиску 0,5 кг/см2 Г, водночас подаючи повітря до реактору з псевдозрідженим шаром з його дна при швидкості потоку 200нсм3/с Потім, температуру композиції каталізатора ще збільшили від 300°С до 430°С впродовж 2 годин, подаючи аміак до реактору крізь сопло, розташоване на 2см вище від дна реактора, і швидкість потоку аміаку, яка спочатку становила 2,78нсм3/с, збільшували на 2,78нсм3/с за приблизно 10 хвилин, підтримуючи загальну швидкість потоку газів, що їх подавали до реактору, на рівні 200нсм3/с У момент часу,коли температура композиції каталізатора сягнула 430°С, концентрація кисню в отворі реактора дорівнювала 6% за об'ємом Потім подання повітря та аміаку до реактору з псевдозрідженим шаром поступово змінювали на подання газоподібних реагентів пропану, аміаку та повітря до реактору, причому пропан та аміак подавали крізь сопло, розташоване на 2см вище від дна реактору, а повітря - крізь дно реактору, і об'ємне відношення [пропан аміак повітря] становило 1,0 1,05 13,0 Поступова заміна композиції газоподібної суміші у реакторі на композицію, підхожу для реакції амоксидування, здійснювалась шляхом заміни газу у реакторі десять разів на 1/10 об'єму від загального об'єму кожен раз з інтервалами у приблизно 20 хвилин Нарешті, газоподібні реагенти подавались до реактору при швидкості потоку 200нсм3/с, щоб, у такий спосіб, здійснити реакцію амоксидування пропану і одержати акрилонітрил Результати реакції амоксидування оцінили мірою перетворення (%) пропану та виходом (%) акрилонітрилу як визначено наведеними вище формулами Отже, було виявлено, що міра перетворення пропану і вихід акрилонітрилу становили 75,6% та 45,0%, ВІДПОВІДНО Результати описаної вище реакції амоксидування подано в Таблиці 1 Порівняльний приклад З Збільшення температури композиції каталізатора у реакторі з псевдозрідженим шаром проводили у, по суті, той самий спосіб, що й в Прикладі 5 з тією різницею, що температуру композиції каталізатора у реакторі збільшували від кімнатної до 430°С впродовж 4 годин, подаючи повітря до реактору У момент часу, коли температура композиції каталізатора сягнула 430°С, концентрація кисню в отворі реактора становила приблизно 2 1 % за вагою Потім повторили, по суті, ту саму процедуру реакції амоксидування пропану як у Прикладі 5 Результати реакції амоксидування оцінили мірою перетворення (%) пропану та виходом (%) акрилонітрилу як визначено наведеними вище формулами Отже, було виявлено, що міра пере 23 творення пропану і вихід акрилонітрилу становили 65,0% та 32,5%, ВІДПОВІДНО Результати описаної вище реакції амоксидування подано в Таблиці 1 Порівняльний приклад 4 Композиція каталізатора, що містить носій з дюксиду кремнію, який тримає на собі оксидний каталізатор, де носій з дюксиду кремнію наявний КІЛЬКІСТЮ 30% за вагою від загальної ваги носія з дюксиду кремнію та оксидного каталізатора, і де оксидний каталізатор є складним оксидом, що його описано в Робочому прикладі 6 Патенту США №5,334,743 та представляється формулою Мпо 4V0 05M00 4O175, готували у такий спосіб 546,3г амонійпарамолібдату [(ІЧЬЦЬМоуС^ 4Н2О] і 45,7г амонійметаванадату (NH4VO3) розчинили у 1 100,2г води До одержаного розчину додали 1 000г золю дюксиду кремнію, що має вміст S1O2 30ваг%, і потім додають розчин, що містить марганець, який готували у такий спосіб 897,1г нітрату марганцю [Мп(1\1Оз)2 6Н2О] розчинили у 410,0г 16,6ваг%-ноі азотної кислоти, щоб, таким чином, отримати суспензію Одержану суспензію піддали розпилювальному сушінню при температурі приблизно 200°С, щоб отримати висушені мікрочастинки попередника композиції каталізатора Одержаний попередник композиції каталізатора піддали дії теплоти, використовуючи електричну сушильну піч у атмосфері повітря при 300°С протягом 2 годин, і потім піддали випалу в атмосфері повітря при 500°С протягом 4 годин, щоб одержати композицію каталізатора Використовуючи отриману вище композицію каталізатора, реакцію амоксидування пропану проводили так Повторили, по суті, ту саму операцію збільшення температури, як описано в Прикладі 1, з тим винятком, що замість композиції каталізатора, яку застосовували у Прикладі 1, тут використали одержану як описано вище композицію каталізатора, а також, замість кінцевого підвищення температури (430°С), яке використовувалось у Прикладі 1, температуру композиції каталізатора збільшили до 450°С У момент часу, коли температура композиції каталізатора сягнула 450°С, концентрація кисню в отворі реактора становила близько 18% 54409 24 за об'ємом Потім провели реакцію амоксидування пропану, по суті, у той самий спосіб, який описано в Прикладі 1, за винятком того, що температура реакції амоксидування становила 450°С замість 430°С, час контакту між композицією каталізатора і газоподібними реагентами дорівнював 1,9с г/см3 (замість 2,0с г/см3), і об'ємне відношення [пропан аміак повітря] становило 1,0 1,0 11,3 (замість 1,0 1,0 13,0) Результати реакції амоксидування оцінили мірою перетворення (%) пропану та виходом (%) акрилонітрилу як визначено наведеними вище формулами Отже, було виявлено, що міра перетворення пропану і вихід акрилонітрилу становили 22,5% та 0,6%, ВІДПОВІДНО Результати описаної вище реакції амоксидування подано в Таблиці 1 Порівняльний приклад 5 Використовуючи композицію каталізатора, отриману у Порівняльному прикладі 4, реакцію амоксидування пропану проводили так Повторили, по суті, ту саму операцію збільшення температури, як описано в Порівняльному прикладі 1, за винятком того, що замість композиції каталізатора, яку застосовували у Порівняльному прикладі 1, тут використали одержану у Порівняльному прикладі 4 композицію каталізатора, а також, замість кінцевого підвищення температури (430°С), яке використовувалось у Порівняльному прикладі 1, температуру композиції каталізатора збільшили до 450°С У момент часу, коли температура композиції каталізатора сягнула 450°С, концентрація кисню в отворі реактора становила близько 21% за об'ємом Потім провели реакцію амоксидування пропану, по суті, у той самий спосіб, який описано в Порівняльному прикладі 4 Результати реакції амоксидування оцінили мірою перетворення (%) пропану та виходом (%) акрилонітрилу як визначено наведеними вище формулами Отже, було виявлено, що міра перетворення пропану і вихід акрилонітрилу становили 22,3% та 0,6%, ВІДПОВІДНО Результати описаної вище реакції амоксидування подано в Таблиці 1 25 54409 26 Таблиця 1 Приклади та ПОРІВНЯЛЬНІ приклади Приклад 1 Приклад 2 Приклад 3 Приклад 4 Приклад 5 Порівняльний приклад 1 Порівняльний приклад 2 Порівняльний приклад 3 Порізняльний приклад 4 Порівняльний приклад 5 Тип газу/г-ааів, що подаються до реактору піл чао збільшення температури від 300 °С до 430 °С повітря І- амхак {вмісз? аміаку: 2% за об'ємом) повітря + аміак івміст • аміаку: 10% за об'ємом) повітря + пропач {вміст' пропану; IS за об'ємом) повітря + пропілен (вміст пропілену: 3,5% за об'ємом повітря + аміак' повітря Концентрація кисню в отворі реактора при 430 °С ( sa об'ємом) % приблизно 18 Об'ємне Міра відношення перетворен іпропан/ аміак/ ня пропану повітря] {%> 1,0/1,0/13,0 72,2 Вихід акрилонітрилу (%) 44,0 приблизно 11 ^2,6 44,5 приблизно 1? 1,0/1,0/13,0 ТО, 6 41,0 приблизно 8 1,0/1,0/13,0 72, 8 44,2 приблизно 6 приблизно 21 1,0/1,05/13,0 1,0/1,0/13,0 75,6 60, 0 45, С 31,2 приблизно 11 1,0/1,0/13,0 61,8 34, 5 приблизно 21 повітря -- азот і (концентрація кисню: 11% за об'ємом) повітря 1,0/1,0/13,0 65,0 32,5 приблизно 18 1,0/1,0/11,3 22,5 0,6 приблизно 21 повітря + аміак' (вміст аміаку: 2% за об'ємом) повітря' 1,0/1,05/13,0 3 і 1,0/1,0/11,3 2?,3 0,6 1 Примітка : Підтримуючи загальну швидкість потоку газів, які подаються до реактору, на рівні 200 3 H C M V C Ш В И Д К І С Т Ь потоку аміаку зйільшили ка 2,^8 нем /с протягом близько 10 хвилин -і Примітка Гадається до реактору під ча.с зОільш&ння температури з 300 °С до 450 °С. ': Виміряно при температурі 450 °С. ПРОМИСЛОВЕ ЗАСТОСУВАННЯ Застосування процесу ВІДПОВІДНО ДО ЦЬОГО винаходу для продукування акрилонітрилу або метакрилонітрилу шляхом реакції амоксидування у присутності композиції каталізатора, завдяки унікальній операції збільшення температури шару каталізатора з використанням і газу, що містить молекулярний кисень, і горючого газу, коли температура композиції каталізатора сягає рівня 300°С або більше, є вигідним тому, що збільшення температури каталізатора, який є складним оксидом молібдену, ванадію, ніобію і, принаймні, одного елемента, що його вибрано з-поміж телуру та сурми, може здійснюватись без погіршення каталітичної активності каталізатора під час збільшення температури каталізатора, таким чином, забезпечуючи можливість повного використання його ВІДМІННИХ властивостей ФІГ. Підписано до друку 03 04 2003 р Тираж 39 прим ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)236-47-24

ДивитисяДодаткова інформація

Назва патенту англійськоюA process for producing acrylonitrile or methacrylonitrile from propane оr isobutane by ammoxidation

Назва патенту російськоюСпособ получения акрилонитрила или метакрилонитрила из пропана или изобутана путем амоксидирования

МПК / Мітки

МПК: B01J 8/24, C07C 255/08, C07C 253/24

Мітки: акрилонітрилу, амоксидування, пропану, ізобутану, метакрилонітрилу, одержання, спосіб, шляхом

Код посилання

<a href="https://ua.patents.su/13-54409-sposib-oderzhannya-akrilonitrilu-abo-metakrilonitrilu-z-propanu-abo-izobutanu-shlyakhom-amoksiduvannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання акрилонітрилу або метакрилонітрилу з пропану або ізобутану шляхом амоксидування</a>

Попередній патент: Фантом людини

Наступний патент: Камера для зберігання стерильних виробів “панмед-2″

Випадковий патент: Спосіб біотестування контамінантів в харчових продуктах