Спосіб видалення диоксиду сірки із відпрацьованих газів

Номер патенту: 2213

Опубліковано: 26.12.1994

Автори: Банніков Леонід Петрович, Малиш Олександра Сергіївна, Костенко Володимир Федосійович, Розенгурт Ігор Маркович, Ковальов Євген Тихонович

Формула / Реферат

1. Способ удаления диоксида серы из отходящих газов, включающий абсорбцию диоксида серы при орошении отходящих газов водным раствором сульфит-бисульфита аммония в режиме циркуляции, подпитку абсорбционного раствора аммиачной водой, вывод части абсорбционного раствора, окисление кислородом воздуха, содержащегося в этой части раствора сульфита аммония до сульфата аммония, отличающийся тем, что на стадии абсорбции в растворе поддерживают молярное соотношение концентраций диоксида серы и аммиака, равное 1:(1,76-1,82), а стадию окисления ведут при удельном объемном расходе воздуха, равном 30-50 м3/кг сорбированного диоксида серы, и величине pH раствора, равной 6,9-7,1.

2. Способ по п.1,отличающийся тем, что окисление сульфата аммония ведут в присутствии нитрит- и нитрат-ионов при их концентрации, равной соответственно 3-4 и 4-5,4 г/л.

Текст

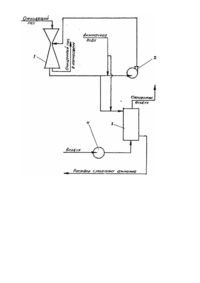

Изобретение относится к способам улавливания (удаления) диоксида серы из отходящих газов и может найти применение при очистке от вредных выбросов в атмосферу дымовых и других те хнологических газов. Рост объемов производств, ускоренное развитие энергетики на основе сжигания серосодержащих топлив ведет к загрязнению атмосферы сернистым ангидридом (SО2). Известно, что SО2 по степени вредного воздействия на окружающую среду превосходит такие вредные выбросы как NH3, CO и другие. Кроме того, в мире существует определенный дефицит серы. Поэтому удаление диоксида серы из отходящи х газов актуально как с точки зрения предотвращения загрязнения окружающей среды, так и с целью последующей утилизации SО2 с получением товарных продуктов (серы, серной кислоты, сульфата аммония и др.). Известен аммиачно-циклический способ удаления диоксида серы из дымовых газов путем орошения их сульфит-бисульфитным раствором и последующим кипячением раствора с десорбцией диоксида серы [1]. Диоксид серы осушают, о хлаждают и в виде жидкости транспортируют потребителям. Данный способ разработан институтом Гипрогазоочистка и применяется на одной из ТЭС. Недостатком описанного способа является невысокая степень очистки (90% по диоксиду серы) и дополнительные выбросы диоксида серы на градирнях охлаждающей жидкости и на складке при переливах SО2. Другим существенным недостатком является сложность аппаратурного оформления процесса, связанная с наличием побочных процессов. Окисление сульфит-бисульфитного раствора до сульфата аммония снижает поглотительные свойства первого. Вывод сульфата аммония из раствора осуществляют выпаркой, что приводит к необходимости установки коррозионно-стойких выпарных аппаратов и к дополнительному расходу пара. Таким образом, данная установка имеет высокую стоимость из-за многочисленной громоздкой аппаратуры и невысокую степень очистки. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ удаления диоксида серы из газов, включающий обработку газа аммиачным раствором, последующую абсорбцию диоксида серы путем орошения его раствором сульфит-бисуль фита аммония, окисление части циркулирующего абсорбционного раствора кислородом воздуха с получением товарного сульфата аммония, подпитку абсорбционного раствора аммиачной водой [2]. В этом способе окисление части циркулирующего абсорбционного раствора проводится воздухом, кислородом или любым подходящим окислительным агентом, подаваемым с помощью компрессора, а, следовательно, под давлением, в большом количестве и при больших скоростях. Кроме окисления раствора происходит десорбция части поглощенного диоксида серы. Поэтому отработанный воздух, загрязненный диоксидом, из окислителя насосом подается по специальной линии на смешение с исходным загрязненным газом, а затем в абсорбер. Таким образом, повышается нагрузка по газу и диоксиду серы на абсорбер. Для эффективного удаления SО2 требуется увеличение объема абсорбера. При сохранении объема абсорбера, достаточного для полного поглощения SО2 из очищаемого газа без добавления загрязненного воздуха со стадии окисления абсорбционного раствора, в очи щенном газе будет присутствова ть диоксид серы. Следовательно, данный способ не обеспечивает полного удаления диоксида серы из газа, требует дополнительных коммуникаций, компрессора, насоса для стадии окисления и возврата отработанного воздуха, что усложняет его осуществление. В основу изобретения поставлена задача упрощения способа удаления диоксида серы из отходящи х газов путем подбора молярного соотношения концентраций диоксида серы и аммиака, удельного объемного расхода воздуха, pH раствора, позволяющего увеличить эффективность удаления диоксида серы из газа, уменьшить нагрузку по очищаемому газу на абсорбер, снизить эксплуатационные затраты на проведение процесса очистки газов от вредных выбросов. Поставленная задача решается тем, что в способе удаления диоксида серы из отходящих газов, включающем абсорбцию диоксида серы при орошении отводящих газов водным раствором сульфит-бисульфита аммония в режиме циркуляции, подпитку абсорбционного раствора аммиачной водой, вывод части абсорбционного раствора, окисление кислородом воздуха, содержащегося в этой части раствора сульфита аммония до сульфата аммония, согласно изобретению, на стадии абсорбции в растворе поддерживают молярное соотношение концентраций диоксида серы и аммиака, равное 1 : (1,76 - 1,82). Окисление части циркулирующего раствора осуществляют при удельном объемном расходе воздуха, равном 30-50 м 3/кг сорбированного диоксида серы, pH окисляемого раствора при этом поддерживают в интервале 6,9 7,1. Окисление циркулирующего раствора осуществляют в присутствии ионов NO2- и NО3- при их концентрации, равной соответственно 3-4 и 4-5,4 г/л. Отличительные признаки способа обеспечивают: - определенное молярное соотношение концентраций диоксида серы и аммиака в абсорбционном растворе позволяет достичь минимума равновесных концентраций SО2 и NН3 над раствором, что приводит к полной очистке газа от диоксида серы; - подача на окисление абсорбционного раствора воздуха при конкретном его удельном расходе на единицу массы сорбированного SО2 обеспечивает полноту окисления кислородом воздуха сульфит-бисульфигного раствора при исключении десорбции воздухом SО2 из этого раствора, а, следовательно, предотвращает загрязнение SО2 отработанного воздуха из окислителя, уменьшает нагрузку по очищаемому газу на абсорбер, упрощает способ, повышает эффективность удаления SО2 из газа; - поддержание величины pH окисляемого раствора, равной 6,9-7,1, обеспечивает оптимальную скорость окисления раствора при исключении десорбции SО2 из этого раствора, что также приводит к упрощению способа; - окисление сульфит-бисульфитного раствора в присутствии ионов NО3- и NО2- при их определенной концентрации позволяет повысить скорость окисления этого раствора, уменьшить объем окислителя, упростить условия осуществления способа. Сущность способа состоит в следующем. Отходящие газы, содержащие диоксид серы, подвергаются обработке сульфит-бисульфитным раствором в абсорбере 1, после чего выбрасываются в атмосферу. Циркулирующий раствор подпитывается аммиачной водой и с помощью насоса 2 подается снова в абсорбер 1. Часть циркулирующего раствора поступает в окислитель 3, где с помощью воздуха, подаваемого газодувкой 4, подвергается окислению. Для поддержания величины pH окисляемого раствора предусмотрена подача концентрированной аммиачной воды. Окисленный раствор поступает на переработку с целью получения сульфата аммония. Отработанный воздух после окислителя 3 выбрасывается в атмосферу. Для наглядности приведена схема осуществления способа. Примеры осуществления способа. Способ осуществляют на установках, моделирующих абсорбционные и окислительные процессы предлагаемого способа. Исследуемый раствор приготовляли искусственным путем из газообразного SO2 и водного раствора NН3, концентрации компонентов которого определяли соответственно иодометрически и ацидометрически. В качестве абсорбера применяли специально изготовленный полый аппарат форсуночного типа со специальным орошением. Плотность орошения составляла 2 л раствора на м 3 очищаемого газа. Газ с исходной концентрацией диоксида серы 4-5 г/м 3 приготовляли из воздуха. Концентрацию диоксида серы в газе замеряли по известной методике. Концентрацию аммиака в газе после абсорбера замеряли методом обратного титрования. Расход газа замеряли газовым барабанным счетчиком ГСБ-400 с порогом чувствительности не более 1 % от номинального расхода. Температура газа и раствора пир измерении термометром, ГОСТ215-73Е, составляла 30°С. В качестве окислителя применяли установки, описанные в соответствующи х примерах. pH раствора замеряли pH-метром, ГОСТ 16454-79. Воздух на окисление подавали газодувкой, ГОСТ 13478-75. Концентрацию SO2 и NН3 в растворе определяли вышеописанным способом. Пример I. Обоснование правомерности выбора диапазона изменения молярного соотношения концентраций диоксида серы и аммиака на стадии абсорбции в циркулирующем растворе. Условия опыта: Температура газа и раствора составляла 30°С. Плотность орошения составляла 4 л/м 3. Расход очищаемого газа составлял 18 л/мин. Концентрация диоксида серы на входе в абсорбер составляла 4,5 г/м 3. Концентрация раствора в пересчете на сульфит аммония составляла 550 г/л. Концентрацию диоксида серы и аммиака на входе и выходе из абсорбера определяли по указанным выше методикам. Равновесные и приведенные концентрации компонентов на выходе из абсорбера приведены в табл.1. Пpимеp II. Обоснование правомерности выбора диапазона изменения удельного объемного расхода воздуха на окисление циркулирующего раствора. Окисление проводилось в насадочной колонне (высота 1 м, диаметр 0,03 м), заполненной фарфоровыми кольцами (диаметр 6 мм, высота 6 мм). Разделительная способность, определявшаяся по смеси бензол-толуол, составляла 5 теоретических тарелок. Воздух подавали снизу колонны, предварительно пропуская через газовый барабанный счетчик. Раствор подавали сверху колонны определяя иодометрически концентрацию раствора до и после контакта с воздухом, и учитывая унос диоксида серы воздухом после контакта с раствором, определяли степень окисления раствора по SO2. pH раствора составляла 7,0 единиц, концентрация раствора - 550 г/л по (NН4)2SO3, по SО2 - 303 г/л. Полученные данные приведены в таблице 2. Как следует из таблицы 2, максимум степени окисления приходится на удельный объемный расход воздуха 30-50 м /кг SО2. Ниже этой величины степень окисления уменьшается, так как количество окисляемого агента (воздуха) недостаточно для полного окисления диоксида серы. Выше указанного интервала наблюдается снижение степени окисления, так как избыток воздуха приводит. Кроме того, к некоторой десорбции" диоксида серы из окисляемого раствора. Пример III. Обоснование правомерности выбора величины pH окисляемого раствора. Окисление моделировали в стеклянном сосуде с барботажем воздуха. Объем окисляемого раствора составлял 0,5 л. Воздух подавали со скоростью 20 л/мин. Окислительная максимальная способность сосуда составляла 0,26 г/л. мин SО2. Температура проведения опыта составляла 20°С. Концентрацию SO2 определяли иодометрически через определенные промежутки времени. Состав раствора был близок к окисляемому раствору в проточных условия х: сульфат аммония 580 г/л, сульфат аммония 10 г/л. pH замеряли лабораторным pHметром. Концентрацию SO2 в отработанном воздухе после окисления замеряли вышеописанным методом. Результаты исследования приведены в таблице 3. Как следует из таблицы 3, скорость окисления выше при более низких величинах pH, однако при этом существуе т определенная концентрация SO2 в отрабоіанном воздухе, что недопустимо для данной технологии. Следовательно, pH раствора необходимо поддерживать в интервале 6,9 - 7,1 единиц. Пpимеp IV. Обоснование правомерности выбора pH окисляемого раствора в присутствии ионовкатализаторов NO2- и NО3- в количестве соответственно 3 г/л и 4 г/л. Окисление проводилось так же, как описано в примере III. Концентрацию ионов NO2- и NО3- устанавливали путем добавления к окисляемому раствору навески нитратов и нитритов натрия марки "ХЧ". Результаты приведены в таблице 4. Как видно из таблицы 4, максимум скорости окисления приходится на интервал pH = 6,9-7,1. Ниже и выше этого значения скорость окисления имеет более низкое значение. Увеличение скорости окисления в указанном интервале в результате поддержания pH приводит к более интенсивному окислению, что дает возможность уменьшить объем окислителя или сократить время пребывания раствора в нем. Ниже приведены данные по обоснованию правомерности выбора количества добавляемых в раствор, подвергаемый окислению, ионов NО3- и NO2- и их соотношение (таблица 5) при pH = 7. Как видно из таблицы 5, максимальная скорость окисления наблюдается в опытах 2, 3, 4, 7, 12, что соответствует концентрационным пределам NO2- и NО3- 3-4 г/л и 4-5,4 г/л. Повышение концентраций в указанном соотношении не приводит к повышению скорости окисления (опыт 5), равно как и понижение концентраций ионов (опыт I). Другие соотношения концентраций ионов также не увеличивают каталитическое воздействие ионов (опыты 6-15). Следовательно, увеличение скорости окисления сульфита аммония в результате действия катализаторов ионов NO2- и NО3- в указанных интервалах концентраций и pH приведет к повышению скорости окисления от 0,003 до 0,014 г/л мин, объем окислителя при этом уменьшится в 4,7 раза. Сопоставительные данные известного способа по прототипу и предлагаемого приведены в таблице 6. Как видно из таблицы 6, для осуществления предлагаемого способа не требуется линия подачи воздуха после окисления в абсорбер, компрессор заменен газодувкой, т.е осуществление способа проще, чем известного. Кроме того, концентрация SO2 в очищенном газе при поддержании указанных выше отношений между SO2 и NН3 будет ниже, чем по прототипу, так как при предположительно одной и той же степени очистки в абсорбер по прототипу подается воздух после окислителя. Это приведет к разбавлению очищаемого газа, а, следовательно, условия очистки ухудшатся. Поэтому предлагаемый способ сокращает выбросы в атмосферу SO 2 на более значительную величину.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for removal of sulfur dioxide from waste gases

Автори англійськоюBannikov Leonid Petrovych, Kovaliov Yevhen Tykhonovych, Kostenko Volodymyr Fedosiiovych, Malysh Oleksandra Serhiivna, Rozenhurt Ihor Markovych

Назва патенту російськоюСпособ удаления диоксида серы из отходящих газов

Автори російськоюБанников Леонид Петрович, Ковалев Евгений Тихонович, Костенко Владимир Федосеевич, Малыш Александра Сергеевна, Розенгурт Игорь Маркович

МПК / Мітки

МПК: C01C 1/24, B01D 53/34, C01B 17/60

Мітки: відпрацьованих, спосіб, газів, сірки, видалення, діоксиду

Код посилання

<a href="https://ua.patents.su/6-2213-sposib-vidalennya-dioksidu-sirki-iz-vidpracovanikh-gaziv.html" target="_blank" rel="follow" title="База патентів України">Спосіб видалення диоксиду сірки із відпрацьованих газів</a>

Попередній патент: Сировинна суміш для одержання портландцементного клінкера

Наступний патент: Трансформатор

Випадковий патент: Горілка "рівненська вежа (ровенская вежа)"