Склад порошку, м’який магнітний складовий компонент та спосіб його виготовлення

Номер патенту: 78954

Опубліковано: 25.04.2007

Автори: Алін Оса, Челлен Ліса, Хультман Ларс, Андерссон Ола

Формула / Реферат

1. Склад порошку, який відрізняється тим, що містить частинки м'якого магнітного матеріалу - залізного порошку або порошку на основі заліза, причому згадані частинки залізного порошку або порошку на основі заліза покриті електрично ізолюючим шаром, і 0,05-2 % мас. мастильного матеріалу, вибраного з групи, яка включає первинні аміди насичених або ненасичених жирних кислот, що мають 12-24 атоми вуглецю.

2. Склад за п. 1, який відрізняється тим, що жирна кислота має 14-22 атоми вуглецю.

3. Склад за п. 1, який відрізняється тим, що амід жирної кислоти вибирають із групи, яка включає амід стеаринової кислоти, амід олеїнової кислоти, амід бегенової кислоти, амід ерукової кислоти, амід пальмітинової кислоти.

4. Склад за п. 1, який відрізняється тим, що додатково містить сульфід поліфенілену.

5. Склад за п. 4, який відрізняється тим, що сульфід поліфенілену присутній у кількості 0,05-2,0 % мас.

6. Склад за п. 3, який відрізняється тим, що амід жирної кислоти присутній у кількості 0,05-1 % мас.

7. Склад за п. 1, який відрізняється тим, що електрично ізолюючий шар виготовлений із неорганічного матеріалу.

8. Склад за п. 1, який відрізняється тим, що залізний порошок або порошок на основі заліза по суті складається з чистого заліза.

9. Склад за п. 1, який відрізняється тим, що менше ніж 10 % мас. частинок м'якого магнітного матеріалу - залізного порошку або порошку на основі заліза, мають розмір частинок менше 45 мкм.

10. Склад за п. 9, який відрізняється тим, що менше ніж 5 % мас. частинок м'якого магнітного матеріалу - залізного порошку або порошку на основі заліза, мають розмір частинок менше 45 мкм.

11. Склад за п. 10, який відрізняється тим, що принаймні 20 % частинок мають розмір приблизно 212 мкм.

12. Спосіб виготовлення м'яких магнітних компонентів, який відрізняється тим, що включає стадії:

а) змішування м'якого магнітного матеріалу - залізного порошку або порошку на основі заліза, в якому частинки покривають електрично ізолюючим шаром, і до 2 % мас. мастильного матеріалу, вибраного з групи, що включає первинні аміди насичених або ненасичених жирних кислот, які мають 12-24 атоми вуглецю;

b) пресування утвореної суміші.

13. Спосіб за п. 12, який відрізняється тим, що включає додаткову стадію термообробки одержаного компонента.

14. Спосіб за п. 12, який відрізняється тим, що пресування виконують при підвищеній температурі.

15. Спосіб за п. 12, який відрізняється тим, що пресування виконують при тиску пресування вище 800 МПа.

16. Спосіб за п. 13, який відрізняється тим, що термообробку виконують при температурі між 250 °С і 550 °С.

17. Спосіб за п. 16, який відрізняється тим, що термообробку виконують на першій стадії при температурі до 350 °С, після якої виконують термообробку при температурі до 550 °С.

18. Спосіб за п. 13, який відрізняється тим, що термообробку виконують у потоці повітря або в інертному середовищі.

19. М'який магнітний складовий компонент, який відрізняється тим, що одержаний шляхом пресування складу, що містить порошок на основі заліза, покритий електрично ізолюючим шаром, і мастильний матеріал, вибраний з групи, яка включає первинні аміди насичених або ненасичених жирних кислот, що мають 12-24 атоми вуглецю, і наступної термообробки одержаного пресованого компонента, який має:

густину ≥ 7,5 г/см3,

максимальну відносну проникність μмакс ≥ 600,

коерцитивну силу Нс ≤ 250 А/м,

питомий опір ρ ≥ 20 мкОм*м.

20. М'який магнітний складовий компонент за п. 19, який відрізняється тим, що має густину ≥ 7,6 г/см3.

21. М'який магнітний складовий компонент за п. 19, який відрізняється тим, що має питомий опір ρ ≥ 100 мкОм*м.

22. М'який магнітний складовий компонент за п. 19, який відрізняється тим, що має максимальну відносну проникність μмакс ≥ 700.

Текст

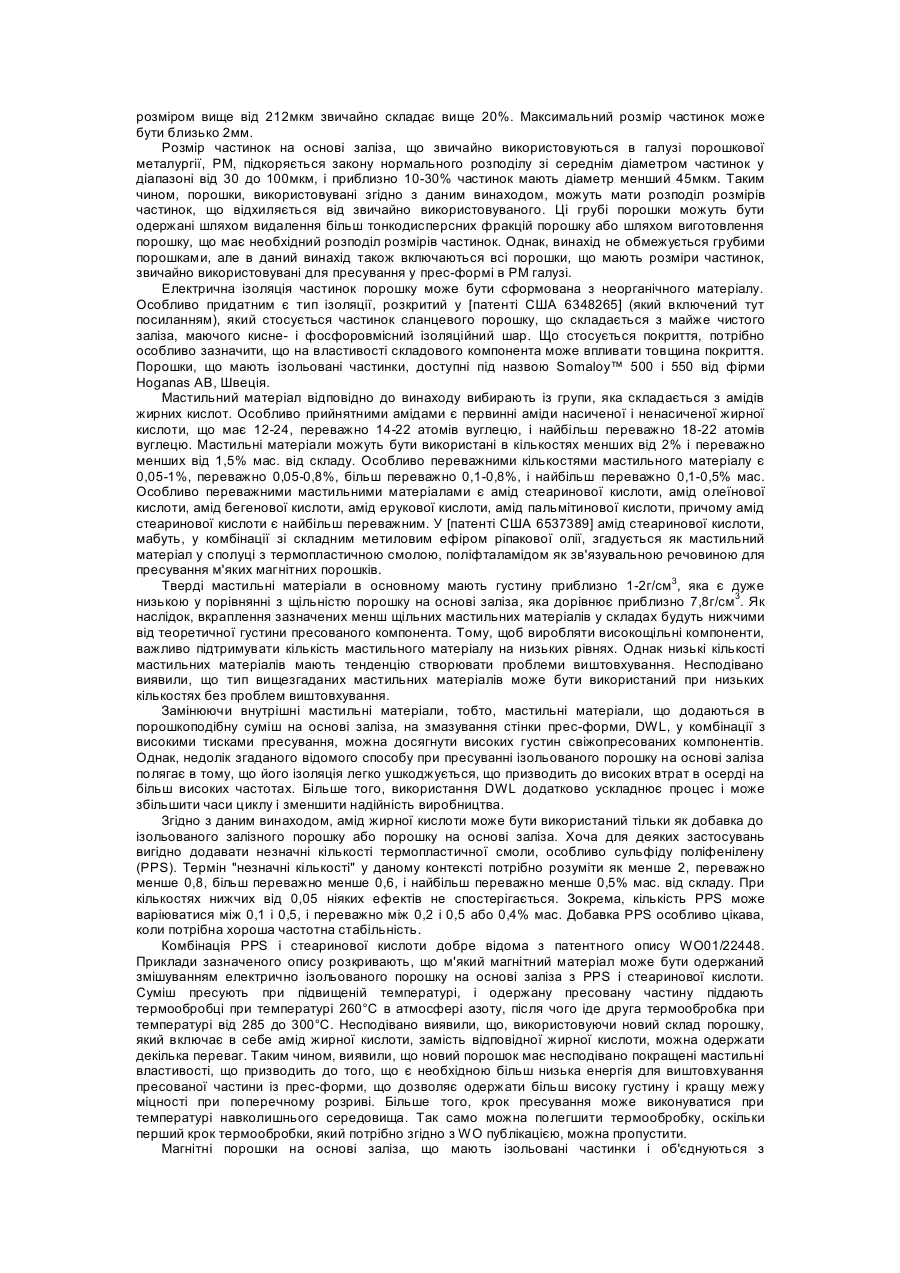

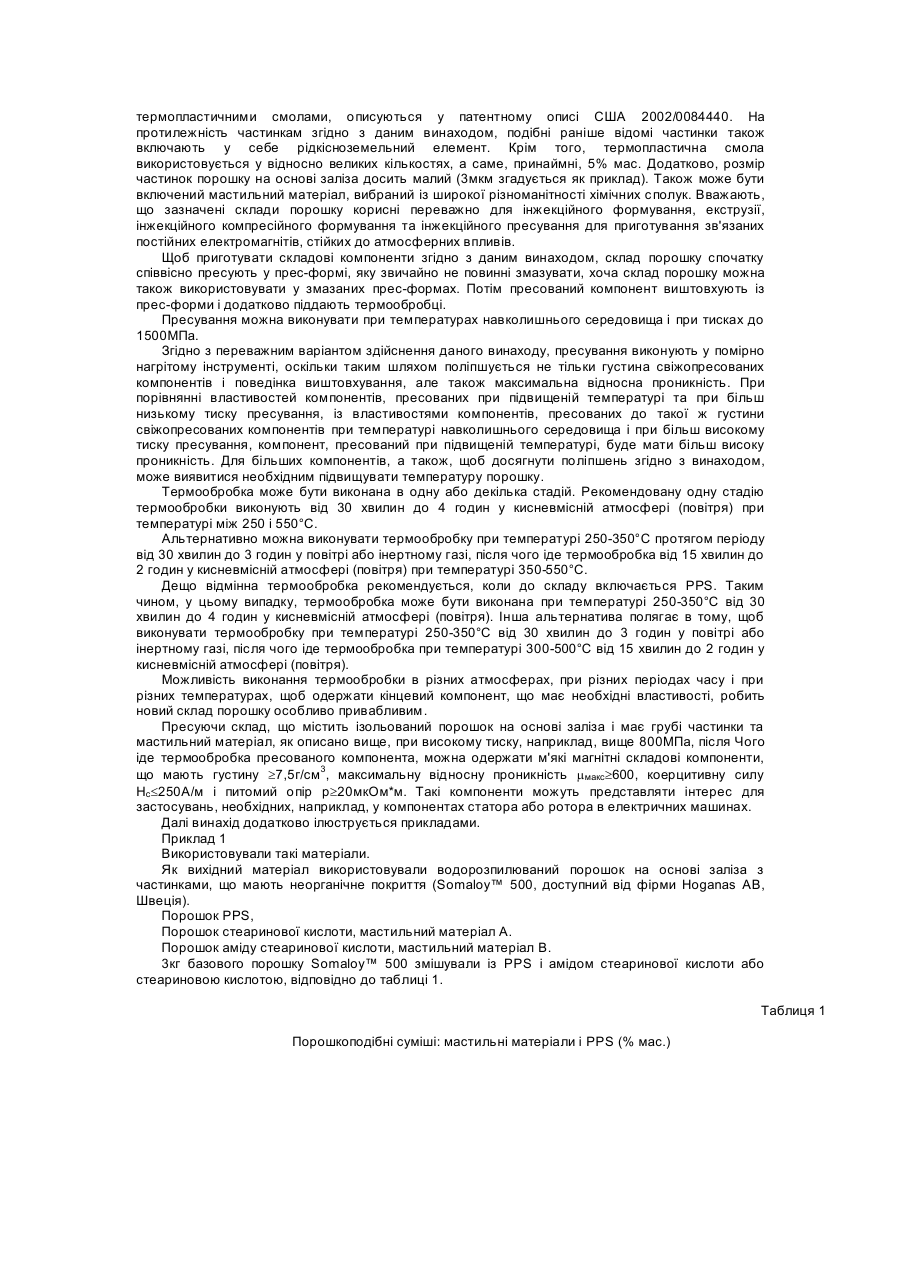

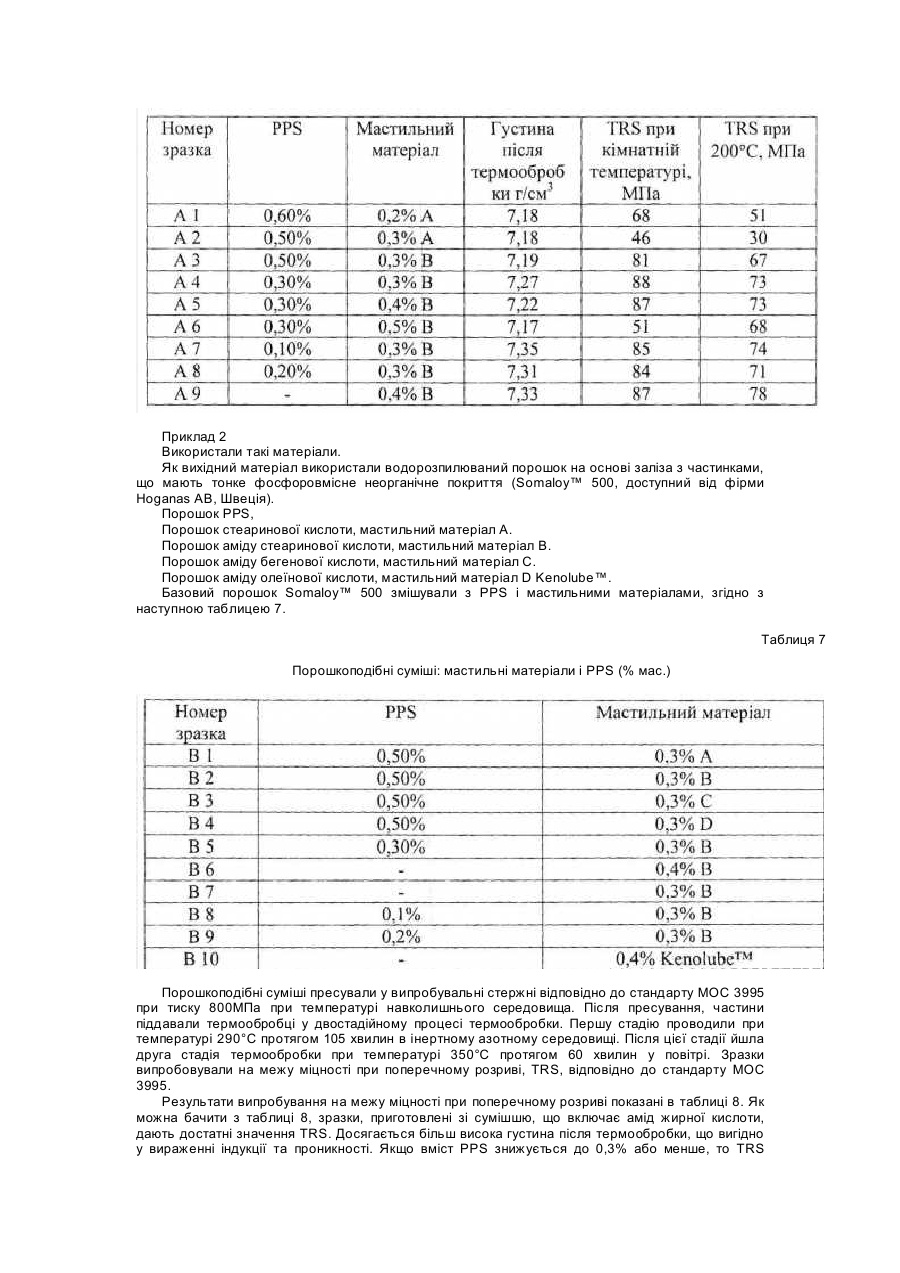

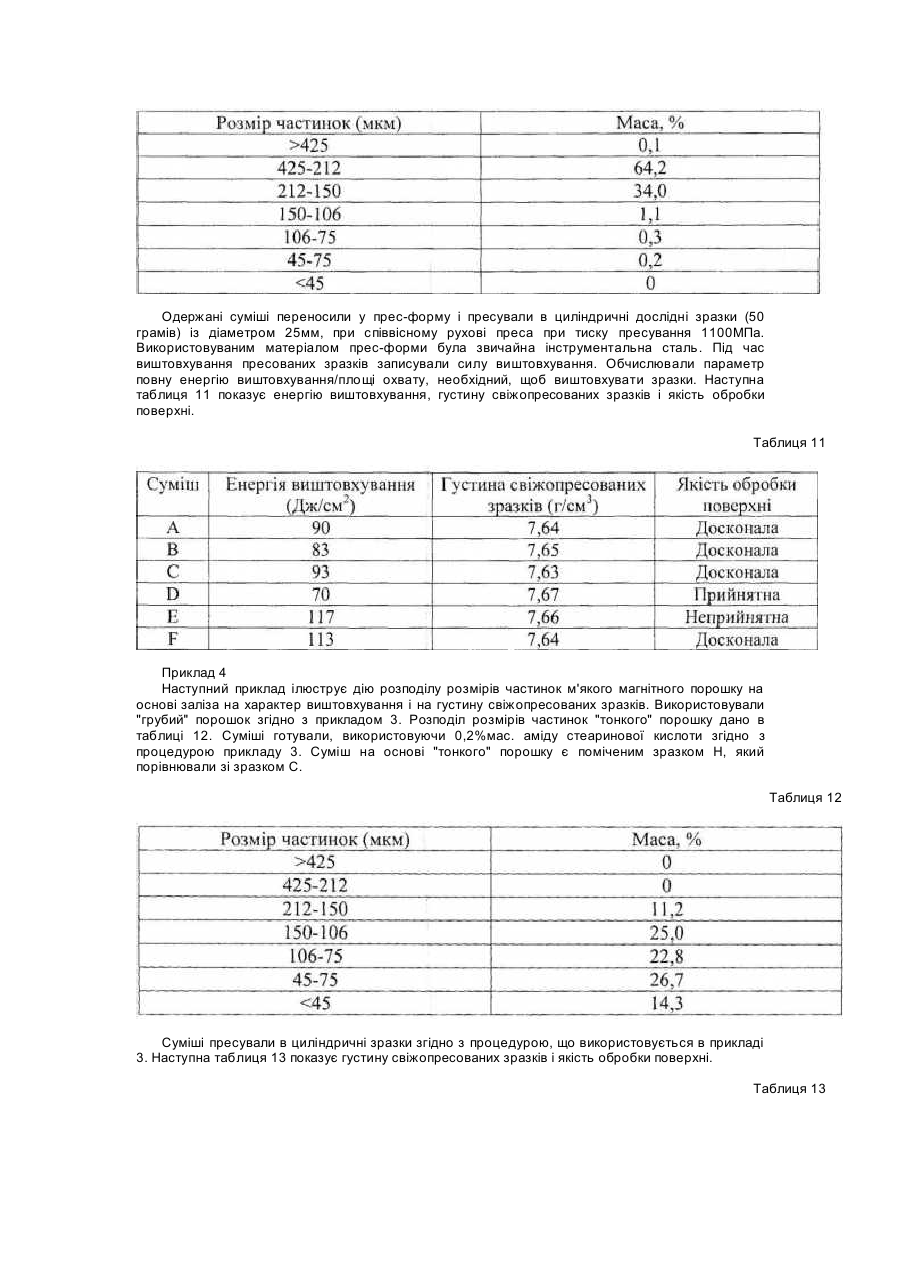

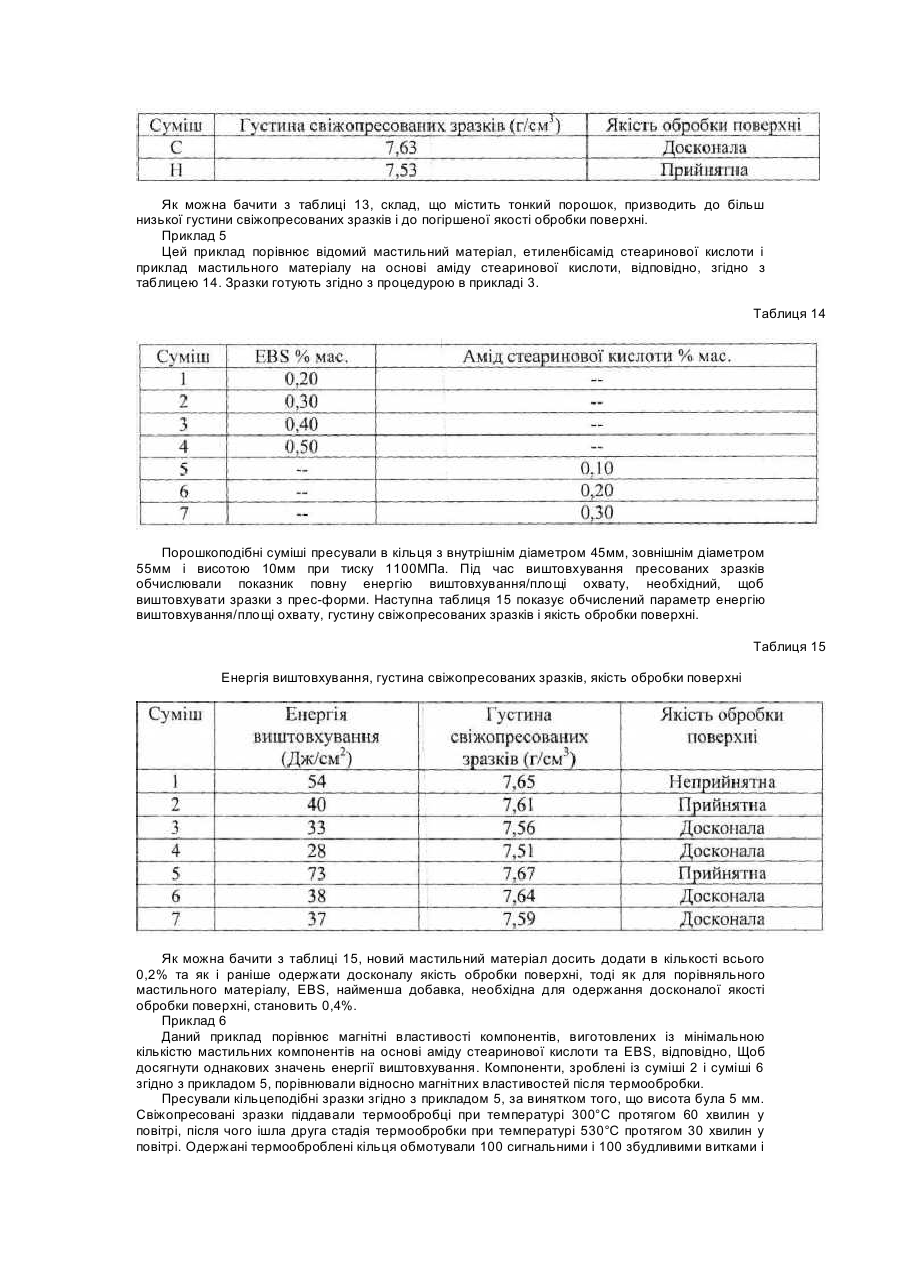

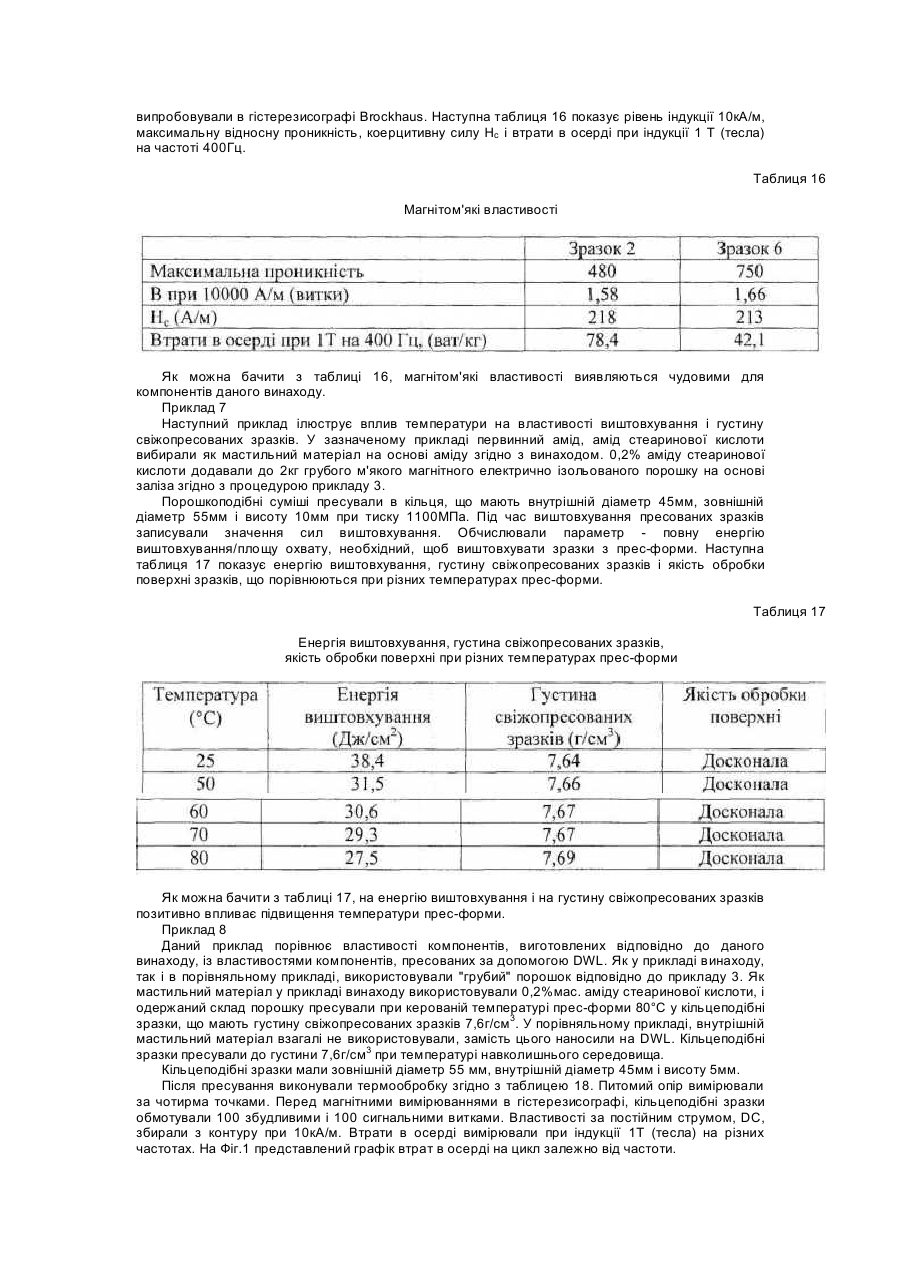

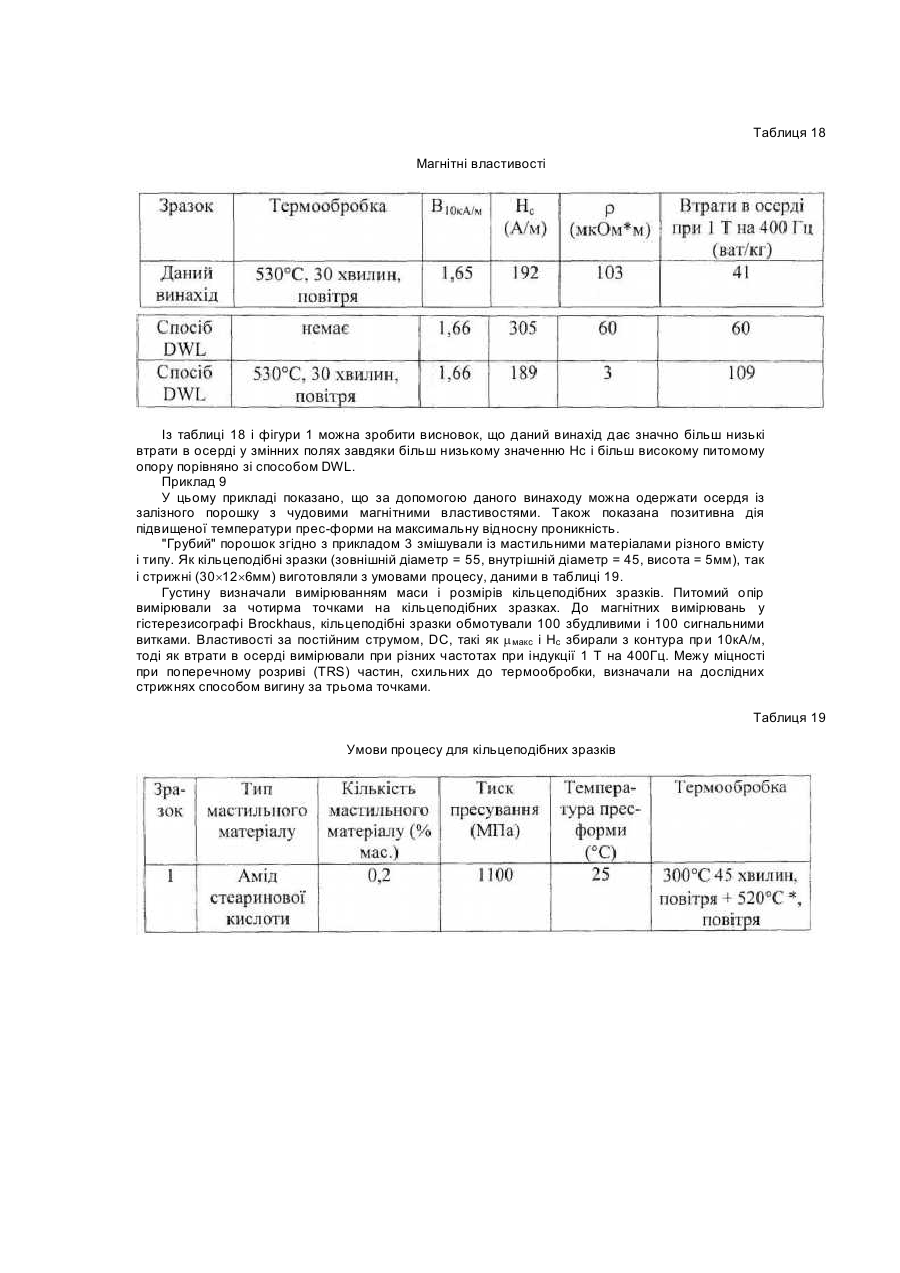

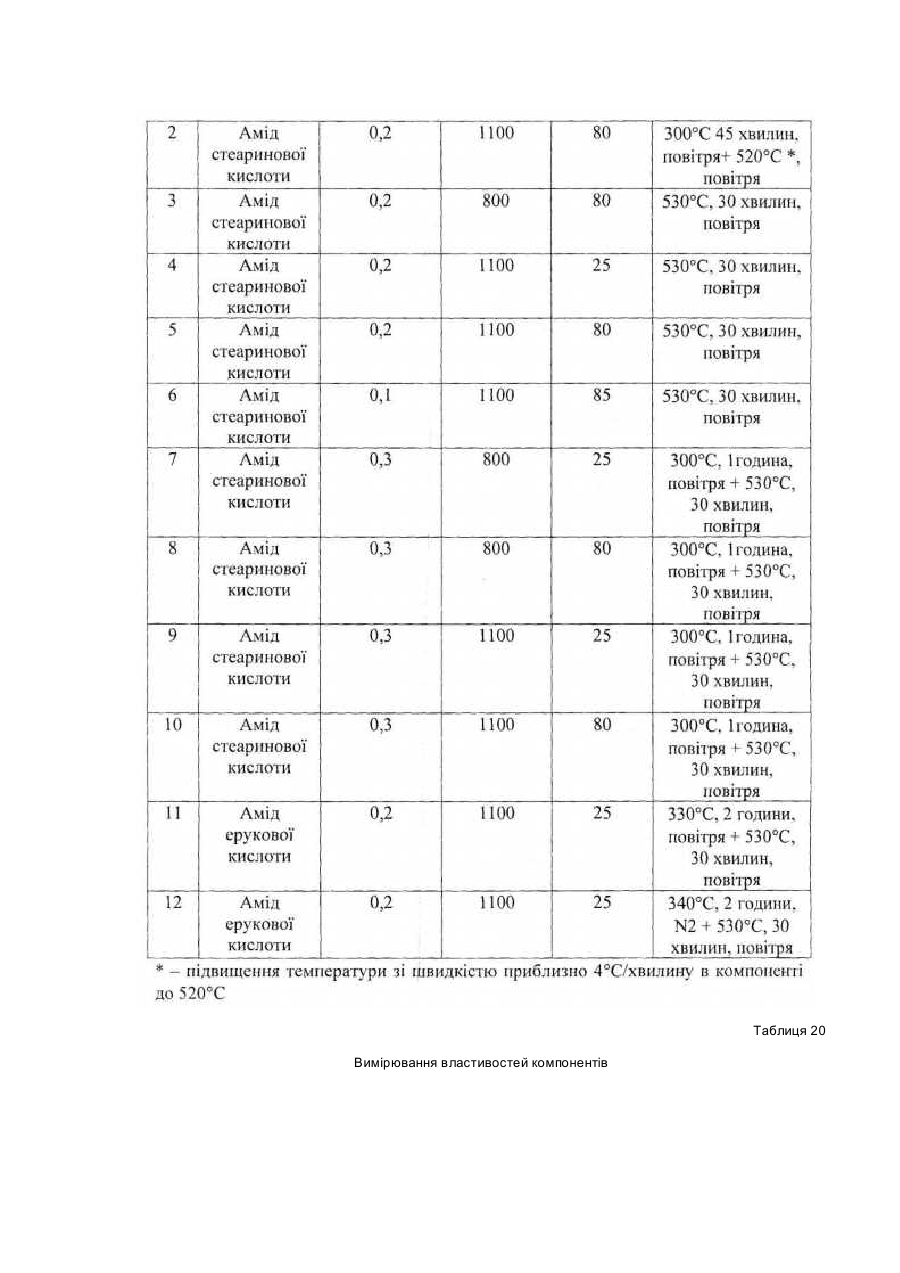

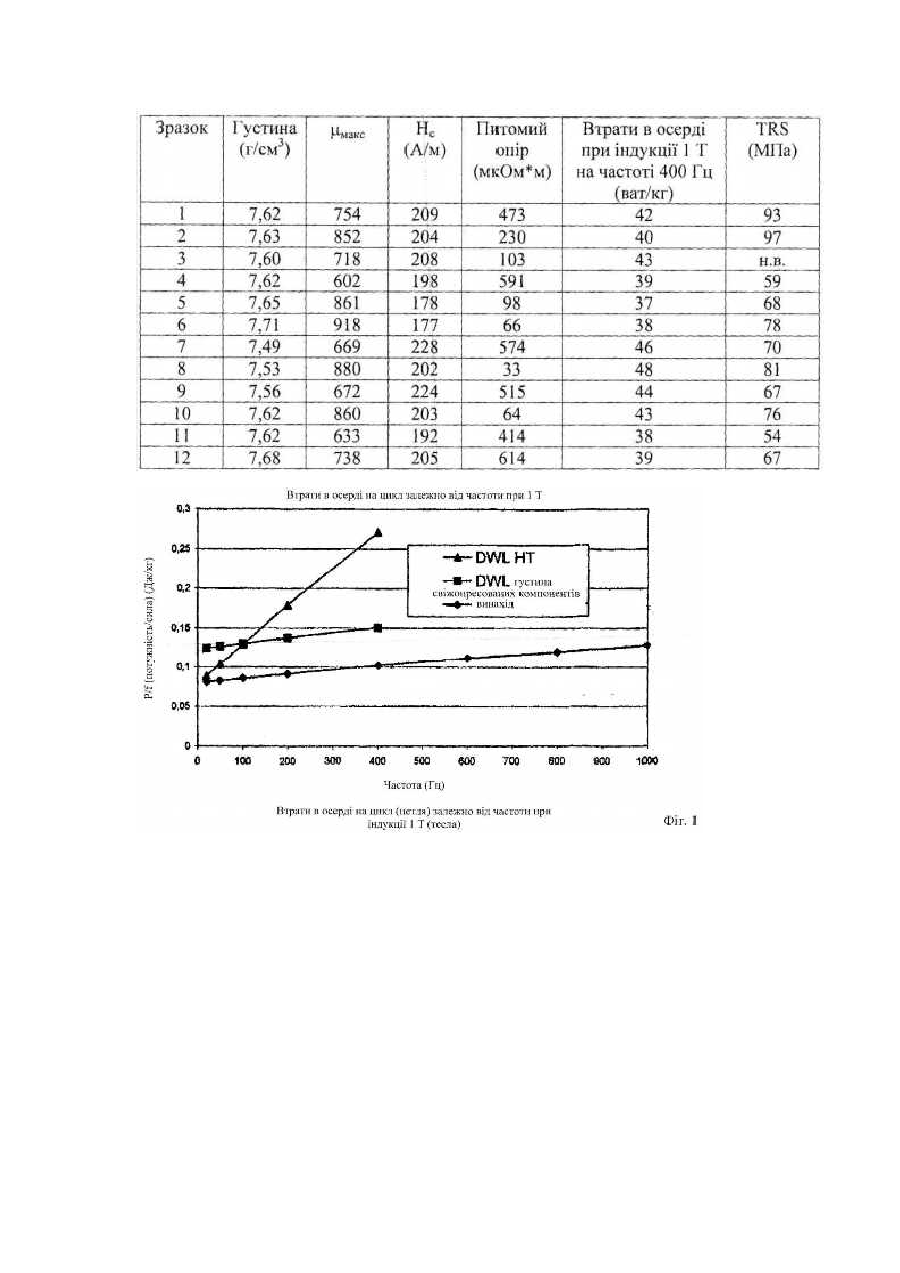

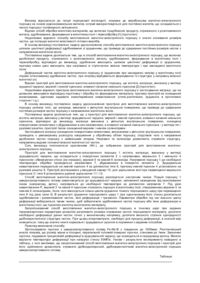

Даний винахід стосується складів порошку на основі заліза. Більш конкретно, винахід стосується складів порошку для виробництва м'яких магнітних складових компонентів за допомогою металургійного технологічного способу виробництва порошку. Склади полегшують виробництво м'якого магнітного складового компонента, що має високу густину, а також цінні магнітні та механічні властивості. М'які магнітні матеріали використовують у таких галузях застосування як матеріали осердь в індукторах, статорах і роторах для електричних машин, соленоїдів, датчиків і осердь трансформаторів. Традиційно, м'які магнітні осердя, такі як ротори і статори в електричних машинах, виготовляють із багатошарових сталевих шаруватих матеріалів. Матеріали із м'якого магнітного композита, SMC, основані на м'яких магнітних частинках, звичайно на основі заліза, з електрично ізолюючим покриттям на кожній із них. Пресуючи ізольовані частинки за вибором разом із мастильними матеріалами і/або зв'язувальними речовинами, традиційно використовуючи процес порошкової металургії, одержують частинки SMC. Використовуючи техніку порошкової металургії, можна виробляти матеріали, що дають більш високий ступінь свободи в розробці SMC компонента, порівняно з використанням сталевих шаруватих матеріалів, оскільки матеріал SMC компонента може проводити тривимірний магнітний потік, а також пресуванням можуть бути одержані тривимірні форми. Двома ключовими характеристиками компонента залізного осердя є магнітна проникність і втрати в осерді. Магнітна проникність матеріалу є показником його здатності намагнічуватися або його здатності проводити магнітний потік. Проникність задається як відношення індукованого магнітного потоку до напруженості магнітного поля або напруженості поля. Коли магнітний матеріал зазнає впливу магнітного поля, втрати енергії, втрати в осерді виникають внаслідок втрат на гістерезис і втрат на вихрові струми. Гістерезисні втрати створюються необхідними витратами енергії на подолання залишкових магнітних сил у компоненті залізного осердя і пропорційні квадрату частоти змінного поля. Втрати на вихрові струми створюються утворенням електричних струмів у компоненті залізного осердя, зумовлених зміною потоку, викликаною змінним струмом (АС), і пропорційні квадрату частоти змінного поля. У результаті бажано мати високий електричний питомий опір, щоб мінімізувати вихрові струми, і він особливо важливий при роботі на високих частотах. Щоб знизити гістерезисні втрати і підвищити магнітну проникність компонента осердя для застосувань із використанням змінного струму, як правило, бажано піддавати термообробці пресовану частину. Дослідження в металургійному виробництві порошку компонентів магнітного осердя, пов'язані з використанням порошків на основі заліза з покриттям, були спрямовані на розробку складів залізних порошків, які поліпшують деякі фізичні та магнітні властивості без негативного впливу на інші властивості кінцевого компонента. Необхідні властивості компонента включають у себе, наприклад, високу проникність по широкому частотному діапазону, низькі втрати в осерді, високу індукцію насичення, (високу густину) і високу міцність. Звичайно підвищена густина компонента поліпшує всі зазначені властивості. Необхідні властивості порошків включають у себе придатність для методів формування під тиском, що означає, що порошок можна легко сформувати у високощільний компонент, який можна легко вилучити із формуючого обладнання, і що компоненти мають хорошу якість обробки поверхні. Даний винахід стосується нового складу порошку, що має необхідні властивості порошку, а також використання складу порошку для приготування м'яких магнітних складових компонентів. Новий склад можна пресувати (і піддавати термообробці) до компонентів, що мають необхідні властивості. Даний винахід також стосується способу виготовлення м'яких магнітних компонентів на основі заліза, що мають відмінні властивості, а також м'якого магнітного компонента самого по собі. Коротко склад порошку відповідно до винаходу формують за допомогою електрично ізольованих частинок м'якого магнітного матеріалу і мастильних матеріалів із амідів жирних кислот. Додатково у складі знаходиться термопластична зв’язувальна речовина. Спосіб згідно з даним винаходом включає в себе змішування, пресування і додатково термообробку одержаного компонента, що призводить у результаті до м'якого магнітного компонента на основі заліза, що має чудові властивості. Порошок переважно є по суті чистим водорозпилювальним залізним порошком або пористим залізним порошком, що має частинки неправильної форми. У даному контексті термін "по суті чистий" означає, що порошок повинен бути по суті вільним від вкраплень, і що кількості домішок О, С і N повинні підтримуватися на мінімумі. Середні розміри частинок в основному нижчі від 300мкм і вищі від 10мкм. Прикладами таких порошків є ABC 100,30; ASC 100,29; AT 40,29; ASC 200; ASC 300; NC 100,24; SC 100,26; MH 300; MH 40,28; MH 40,24, доступні від фірми Hoganas AB, Швеція. Згідно з одним варіантом здійснення винаходу, використовувані порошки мають більш грубі частинки, ніж ті, що є нормальними у звичайному пресуванні в прес-формі. На практиці це означає, що порошки по суті не мають тонкодисперсних частинок. Під терміном "по суті без тонкодисперсних частинок" потрібно розуміти приблизно менше ніж 10%, переважно менше ніж 5% частинок порошку мають розмір менший 45мкм, виміряний способом, описаним у SS-EN24 497. Середній діаметр частинок звичайно складає величину між 106 і 425мкм. Кількість частинок розміром вище від 212мкм звичайно складає вище 20%. Максимальний розмір частинок може бути близько 2мм. Розмір частинок на основі заліза, що звичайно використовуються в галузі порошкової металургії, РМ, підкоряється закону нормального розподілу зі середнім діаметром частинок у діапазоні від 30 до 100мкм, і приблизно 10-30% частинок мають діаметр менший 45мкм. Таким чином, порошки, використовувані згідно з даним винаходом, можуть мати розподіл розмірів частинок, що відхиляється від звичайно використовуваного. Ці грубі порошки можуть бути одержані шляхом видалення більш тонкодисперсних фракцій порошку або шляхом виготовлення порошку, що має необхідний розподіл розмірів частинок. Однак, винахід не обмежується грубими порошками, але в даний винахід також включаються всі порошки, що мають розміри частинок, звичайно використовувані для пресування у прес-формі в РМ галузі. Електрична ізоляція частинок порошку може бути сформована з неорганічного матеріалу. Особливо придатним є тип ізоляції, розкритий у [патенті США 6348265] (який включений тут посиланням), який стосується частинок сланцевого порошку, що складається з майже чистого заліза, маючого кисне- і фосфоровмісний ізоляційний шар. Що стосується покриття, потрібно особливо зазначити, що на властивості складового компонента може впливати товщина покриття. Порошки, що мають ізольовані частинки, доступні під назвою Somaloy™ 500 і 550 від фірми Hoganas AB, Швеція. Мастильний матеріал відповідно до винаходу вибирають із групи, яка складається з амідів жирних кислот. Особливо прийнятними амідами є первинні аміди насиченої і ненасиченої жирної кислоти, що має 12-24, переважно 14-22 атомів вуглецю, і найбільш переважно 18-22 атомів вуглецю. Мастильні матеріали можуть бути використані в кількостях менших від 2% і переважно менших від 1,5% мас. від складу. Особливо переважними кількостями мастильного матеріалу є 0,05-1%, переважно 0,05-0,8%, більш переважно 0,1-0,8%, і найбільш переважно 0,1-0,5% мас. Особливо переважними мастильними матеріалами є амід стеаринової кислоти, амід олеїнової кислоти, амід бегенової кислоти, амід ерукової кислоти, амід пальмітинової кислоти, причому амід стеаринової кислоти є найбільш переважним. У [патенті США 6537389] амід стеаринової кислоти, мабуть, у комбінації зі складним метиловим ефіром ріпакової олії, згадується як мастильний матеріал у сполуці з термопластичною смолою, поліфталамідом як зв'язувальною речовиною для пресування м'яких магнітних порошків. Тверді мастильні матеріали в основному мають густину приблизно 1-2г/см3, яка є дуже низькою у порівнянні з щільністю порошку на основі заліза, яка дорівнює приблизно 7,8г/см3. Як наслідок, вкраплення зазначених менш щільних мастильних матеріалів у складах будуть нижчими від теоретичної густини пресованого компонента. Тому, щоб виробляти високощільні компоненти, важливо підтримувати кількість мастильного матеріалу на низьких рівнях. Однак низькі кількості мастильних матеріалів мають тенденцію створювати проблеми виштовхування. Несподівано виявили, що тип вищезгаданих мастильних матеріалів може бути використаний при низьких кількостях без проблем виштовхування. Замінюючи внутрішні мастильні матеріали, тобто, мастильні матеріали, що додаються в порошкоподібну суміш на основі заліза, на змазування стінки прес-форми, DWL, у комбінації з високими тисками пресування, можна досягнути високих густин свіжопресованих компонентів. Однак, недолік згаданого відомого способу при пресуванні ізольованого порошку на основі заліза полягає в тому, що його ізоляція легко ушкоджується, що призводить до високих втрат в осерді на більш високих частотах. Більше того, використання DWL додатково ускладнює процес і може збільшити часи циклу і зменшити надійність виробництва. Згідно з даним винаходом, амід жирної кислоти може бути використаний тільки як добавка до ізольованого залізного порошку або порошку на основі заліза. Хоча для деяких застосувань вигідно додавати незначні кількості термопластичної смоли, особливо сульфіду поліфенілену (PPS). Термін "незначні кількості" у даному контексті потрібно розуміти як менше 2, переважно менше 0,8, більш переважно менше 0,6, і найбільш переважно менше 0,5% мас. від складу. При кількостях нижчих від 0,05 ніяких ефектів не спостерігається. Зокрема, кількість PPS може варіюватися між 0,1 і 0,5, і переважно між 0,2 і 0,5 або 0,4% мас. Добавка PPS особливо цікава, коли потрібна хороша частотна стабільність. Комбінація PPS і стеаринової кислоти добре відома з патентного опису WO01/22448. Приклади зазначеного опису розкривають, що м'який магнітний матеріал може бути одержаний змішуванням електрично ізольованого порошку на основі заліза з PPS і стеаринової кислоти. Суміш пресують при підвищеній температурі, і одержану пресовану частину піддають термообробці при температурі 260°С в атмосфері азоту, після чого іде друга термообробка при температурі від 285 до 300°С. Несподівано виявили, що, використовуючи новий склад порошку, який включає в себе амід жирної кислоти, замість відповідної жирної кислоти, можна одержати декілька переваг. Таким чином, виявили, що новий порошок має несподівано покращені мастильні властивості, що призводить до того, що є необхідною більш низька енергія для виштовхування пресованої частини із прес-форми, що дозволяє одержати більш високу густину і кращу межу міцності при поперечному розриві. Більше того, крок пресування може виконуватися при температурі навколишнього середовища. Так само можна полегшити термообробку, оскільки перший крок термообробки, який потрібно згідно з WO публікацією, можна пропустити. Магнітні порошки на основі заліза, що мають ізольовані частинки і об'єднуються з термопластичними смолами, описуються у патентному описі США 2002/0084440. На протилежність частинкам згідно з даним винаходом, подібні раніше відомі частинки також включають у себе рідкісноземельний елемент. Крім того, термопластична смола використовується у відносно великих кількостях, а саме, принаймні, 5% мас. Додатково, розмір частинок порошку на основі заліза досить малий (3мкм згадується як приклад). Також може бути включений мастильний матеріал, вибраний із широкої різноманітності хімічних сполук. Вважають, що зазначені склади порошку корисні переважно для інжекційного формування, екструзії, інжекційного компресійного формування та інжекційного пресування для приготування зв'язаних постійних електромагнітів, стійких до атмосферних впливів. Щоб приготувати складові компоненти згідно з даним винаходом, склад порошку спочатку співвісно пресують у прес-формі, яку звичайно не повинні змазувати, хоча склад порошку можна також використовувати у змазаних прес-формах. Потім пресований компонент виштовхують із прес-форми і додатково піддають термообробці. Пресування можна виконувати при температурах навколишнього середовища і при тисках до 1500МПа. Згідно з переважним варіантом здійснення даного винаходу, пресування виконують у помірно нагрітому інструменті, оскільки таким шляхом поліпшується не тільки густина свіжопресованих компонентів і поведінка виштовхування, але також максимальна відносна проникність. При порівнянні властивостей компонентів, пресованих при підвищеній температурі та при більш низькому тиску пресування, із властивостями компонентів, пресованих до такої ж густини свіжопресованих компонентів при температурі навколишнього середовища і при більш високому тиску пресування, компонент, пресований при підвищеній температурі, буде мати більш високу проникність. Для більших компонентів, а також, щоб досягнути поліпшень згідно з винаходом, може виявитися необхідним підвищувати температуру порошку. Термообробка може бути виконана в одну або декілька стадій. Рекомендовану одну стадію термообробки виконують від 30 хвилин до 4 годин у кисневмісній атмосфері (повітря) при температурі між 250 і 550°С. Альтернативно можна виконувати термообробку при температурі 250-350°С протягом періоду від 30 хвилин до 3 годин у повітрі або інертному газі, після чого іде термообробка від 15 хвилин до 2 годин у кисневмісній атмосфері (повітря) при температурі 350-550°С. Дещо відмінна термообробка рекомендується, коли до складу включається PPS. Таким чином, у цьому випадку, термообробка може бути виконана при температурі 250-350°С від 30 хвилин до 4 годин у кисневмісній атмосфері (повітря). Інша альтернатива полягає в тому, щоб виконувати термообробку при температурі 250-350°С від 30 хвилин до 3 годин у повітрі або інертному газі, після чого іде термообробка при температурі 300-500°С від 15 хвилин до 2 годин у кисневмісній атмосфері (повітря). Можливість виконання термообробки в різних атмосферах, при різних періодах часу і при різних температурах, щоб одержати кінцевий компонент, що має необхідні властивості, робить новий склад порошку особливо привабливим. Пресуючи склад, що містить ізольований порошок на основі заліза і має грубі частинки та мастильний матеріал, як описано вище, при високому тиску, наприклад, вище 800МПа, після Чого іде термообробка пресованого компонента, можна одержати м'які магнітні складові компоненти, що мають густину ³7,5г/см3, максимальну відносну проникність mмакс³600, коерцитивну силу Нс£250А/м і питомий опір р³20мкОм*м. Такі компоненти можуть представляти інтерес для застосувань, необхідних, наприклад, у компонентах статора або ротора в електричних машинах. Далі винахід додатково ілюструється прикладами. Приклад 1 Використовували такі матеріали. Як вихідний матеріал використовували водорозпилюваний порошок на основі заліза з частинками, що мають неорганічне покриття (Somaloy™ 500, доступний від фірми Hoganas AB, Швеція). Порошок PPS, Порошок стеаринової кислоти, мастильний матеріал А. Порошок аміду стеаринової кислоти, мастильний матеріал В. 3кг базового порошку Somaloy™ 500 змішували із PPS і амідом стеаринової кислоти або стеариновою кислотою, відповідно до таблиці 1. Таблиця 1 Порошкоподібні суміші: мастильні матеріали і PPS (% мас.) Порошкоподібні суміші пресували в кільцеподібні зразки із внутрішнім діаметром 45мм, зовнішнім діаметром 55мм і висотою 5мм при тиску 800МПа при температурі навколишнього середовища (кімнатній). Також пресували кільцеподібні зразки висотою 10мм, і на цих зразках вимірювали силу виштовхування. Енергія виштовхування показана в таблиці 2. Результати показують, що значно більш низьку енергію виштовхування одержують при використанні амідів жирних кислот. Таблиця 2 Енергія виштовхування, виміряна на кільцеподібних зразках висотою h=10мм Після пресування, частини піддавали термообробці при температурі 290°С протягом 120 хвилин у повітрі. На одержані термооброблені кільця намотували 25 витків. Відносну індукційну проникність на змінному струмі вимірювали LCR-метром (індуктивно-резистивно-ємнісний) типу НР4284А згідно зі стандартом МЕК (ІЕС) 60404-6, 2 видання 2003-06. Падіння вихідної проникності (частотної стабільності) показане в таблицях 3 і 4. Падіння вихідної проникності виражається як різниця між вихідною проникністю при 10 і 100кГц, поділена на вихідну проникність на 10кГц. Таблиця 3 показує, що збільшенням кількості аміду жирних кислот від 0,3 до 0,5% можна одержати кращу частотну стабільність. Таблиця 4 показує, що використанням аміду жирної кислоти замість відповідної жирної кислоти, можна одержати кращу частотну стабільність. Більше того таблиця 4 розкриває, що без PPS одержують більше падіння частотної стабільності. Однак, виявилося, що вихідна проникність на 1кГц для А9 дорівнює 95 порівняно з 75 для A3. Для деяких застосувань є вигідною висока вихідна проникність на низьких частотах. Таблиця 3 Падіння вихідної проникності Таблиця 4 Падіння вихідної проникності Питомий опір вимірювали за чотирма точками, результати наведені в таблиці 5. Із цієї таблиці можна зробити висновок, що шляхом використання аміду жирної кислоти замість відповідної жирної кислоти, можна одержати значний більш високий електричний питомий опір. Таблиця 5 Питомий опір для кільцеподібних зразків Також зразки випробовували на межу міцності при поперечному розриві, TRS, після термообробки при 290°С протягом 120 хвилин у повітрі. Параметр TRS випробовували відповідно до стандарту МОС 3995. Межу TRS також випробовували на частинах при температурі 200°С. Межа TRS також показана в таблиці 6. Зразок із 0,5% PPS і 0,3% аміду жирної кислоти (A3) показав значно більш високу межу TRS як при кімнатній температурі (RT), так і при 200°С порівняно з обома зразками, зразком із 0,5% PPS і 0,3% стеаринової кислоти (А2) і зразком із 0,2% PPS+0,6% стеаринової кислоти (AI). Густина є вищою для суміші з низьким загальним органічним вмістом, що призведе до більш високої індукції та проникності (m макс). Таблиця 6 Густина і TRS при кімнатній температурі та при 200°С Приклад 2 Використали такі матеріали. Як вихідний матеріал використали водорозпилюваний порошок на основі заліза з частинками, що мають тонке фосфоровмісне неорганічне покриття (Somaloy™ 500, доступний від фірми Hoganas AB, Швеція). Порошок PPS, Порошок стеаринової кислоти, мастильний матеріал А. Порошок аміду стеаринової кислоти, мастильний матеріал В. Порошок аміду бегенової кислоти, мастильний матеріал С. Порошок аміду олеїнової кислоти, мастильний матеріал D Kenolube™. Базовий порошок Somaloy™ 500 змішували з PPS і мастильними матеріалами, згідно з наступною таблицею 7. Таблиця 7 Порошкоподібні суміші: мастильні матеріали і PPS (% мас.) Порошкоподібні суміші пресували у випробувальні стержні відповідно до стандарту МОС 3995 при тиску 800МПа при температурі навколишнього середовища. Після пресування, частини піддавали термообробці у двостадійному процесі термообробки. Першу стадію проводили при температурі 290°С протягом 105 хвилин в інертному азотному середовищі. Після цієї стадії йшла друга стадія термообробки при температурі 350°С протягом 60 хвилин у повітрі. Зразки випробовували на межу міцності при поперечному розриві, TRS, відповідно до стандарту МОС 3995. Результати випробування на межу міцності при поперечному розриві показані в таблиці 8. Як можна бачити з таблиці 8, зразки, приготовлені зі сумішшю, що включає амід жирної кислоти, дають достатні значення TRS. Досягається більш висока густина після термообробки, що вигідно у вираженні індукції та проникності. Якщо вміст PPS знижується до 0,3% або менше, то TRS збільшується до значень вище 80МПа. Зразки без PPS та з мастильним матеріалом на основі аміду стеаринової кислоти навіть мають значення TRS вище від 100МПа. Використання мастильного матеріалу Kenolube™, який є мінеральним, не призводить до необхідної границі міцності при поперечному розриві. Таблиця 8 Густина і TRS при кімнатній температурі Приклад 3 Даний приклад показує, що порівняно з традиційними мастильними матеріалами на основі стеарату цинку та аміду стеаринової кислоти та етиленбісаміду стеаринової кислоти, одержують низькі значення сил виштовхування під час виштовхування пресованих компонентів і досконалу якість обробки поверхні компонента, що виштовхується, коли мастильні матеріали на основі амідів жирних кислот згідно з винаходом використовують у низьких кількостях у поєднанні з грубими порошками і при високих тисках пресування. Два кілограми грубого м'якого магнітного порошку на основі заліза, в якому частинки оточені неорганічною ізоляцією згідно з патентом США 6348265, змішували з 0,2%мас. мастильних матеріалів згідно з таблицею 9. Розподіл розмірів частинок грубого порошку на основі заліза показано в таблиці 10. Суміші Ε і F є порівняльними прикладами, що містять відомі мастильні матеріали. Таблиця 9 Таблиця 10 Одержані суміші переносили у прес-форму і пресували в циліндричні дослідні зразки (50 грамів) із діаметром 25мм, при співвісному рухові преса при тиску пресування 1100МПа. Використовуваним матеріалом прес-форми була звичайна інструментальна сталь. Під час виштовхування пресованих зразків записували силу виштовхування. Обчислювали параметр повну енергію виштовхування/площі охвату, необхідний, щоб виштовхувати зразки. Наступна таблиця 11 показує енергію виштовхування, густину свіжопресованих зразків і якість обробки поверхні. Таблиця 11 Приклад 4 Наступний приклад ілюструє дію розподілу розмірів частинок м'якого магнітного порошку на основі заліза на характер виштовхування і на густину свіжопресованих зразків. Використовували "грубий" порошок згідно з прикладом 3. Розподіл розмірів частинок "тонкого" порошку дано в таблиці 12. Суміші готували, використовуючи 0,2%мас. аміду стеаринової кислоти згідно з процедурою прикладу 3. Суміш на основі "тонкого" порошку є поміченим зразком Н, який порівнювали зі зразком С. Таблиця 12 Суміші пресували в циліндричні зразки згідно з процедурою, що використовується в прикладі 3. Наступна таблиця 13 показує густину свіжопресованих зразків і якість обробки поверхні. Таблиця 13 Як можна бачити з таблиці 13, склад, що містить тонкий порошок, призводить до більш низької густини свіжопресованих зразків і до погіршеної якості обробки поверхні. Приклад 5 Цей приклад порівнює відомий мастильний матеріал, етиленбісамід стеаринової кислоти і приклад мастильного матеріалу на основі аміду стеаринової кислоти, відповідно, згідно з таблицею 14. Зразки готують згідно з процедурою в прикладі 3. Таблиця 14 Порошкоподібні суміші пресували в кільця з внутрішнім діаметром 45мм, зовнішнім діаметром 55мм і висотою 10мм при тиску 1100МПа. Під час виштовхування пресованих зразків обчислювали показник повну енергію виштовхування/площі охвату, необхідний, щоб виштовхувати зразки з прес-форми. Наступна таблиця 15 показує обчислений параметр енергію виштовхування/площі охвату, густину свіжопресованих зразків і якість обробки поверхні. Таблиця 15 Енергія виштовхування, густина свіжопресованих зразків, якість обробки поверхні Як можна бачити з таблиці 15, новий мастильний матеріал досить додати в кількості всього 0,2% та як і раніше одержати досконалу якість обробки поверхні, тоді як для порівняльного мастильного матеріалу, EBS, найменша добавка, необхідна для одержання досконалої якості обробки поверхні, становить 0,4%. Приклад 6 Даний приклад порівнює магнітні властивості компонентів, виготовлених із мінімальною кількістю мастильних компонентів на основі аміду стеаринової кислоти та EBS, відповідно, Щоб досягнути однакових значень енергії виштовхування. Компоненти, зроблені із суміші 2 і суміші 6 згідно з прикладом 5, порівнювали відносно магнітних властивостей після термообробки. Пресували кільцеподібні зразки згідно з прикладом 5, за винятком того, що висота була 5 мм. Свіжопресовані зразки піддавали термообробці при температурі 300°С протягом 60 хвилин у повітрі, після чого ішла друга стадія термообробки при температурі 530°С протягом 30 хвилин у повітрі. Одержані термооброблені кільця обмотували 100 сигнальними і 100 збудливими витками і випробовували в гістерезисографі Brockhaus. Наступна таблиця 16 показує рівень індукції 10кА/м, максимальну відносну проникність, коерцитивну силу Нс і втрати в осерді при індукції 1 Τ (тесла) на частоті 400Гц. Таблиця 16 Магнітом'які властивості Як можна бачити з таблиці 16, магнітом'які властивості виявляються чудовими для компонентів даного винаходу. Приклад 7 Наступний приклад ілюструє вплив температури на властивості виштовхування і густину свіжопресованих зразків. У зазначеному прикладі первинний амід, амід стеаринової кислоти вибирали як мастильний матеріал на основі аміду згідно з винаходом. 0,2% аміду стеаринової кислоти додавали до 2кг грубого м'якого магнітного електрично ізольованого порошку на основі заліза згідно з процедурою прикладу 3. Порошкоподібні суміші пресували в кільця, що мають внутрішній діаметр 45мм, зовнішній діаметр 55мм і висоту 10мм при тиску 1100МПа. Під час виштовхування пресованих зразків записували значення сил виштовхування. Обчислювали параметр - повну енергію виштовхування/площу охвату, необхідний, щоб виштовхувати зразки з прес-форми. Наступна таблиця 17 показує енергію виштовхування, густину свіжопресованих зразків і якість обробки поверхні зразків, що порівнюються при різних температурах прес-форми. Таблиця 17 Енергія виштовхування, густина свіжопресованих зразків, якість обробки поверхні при різних температурах прес-форми Як можна бачити з таблиці 17, на енергію виштовхування і на густину свіжопресованих зразків позитивно впливає підвищення температури прес-форми. Приклад 8 Даний приклад порівнює властивості компонентів, виготовлених відповідно до даного винаходу, із властивостями компонентів, пресованих за допомогою DWL. Як у прикладі винаходу, так і в порівняльному прикладі, використовували "грубий" порошок відповідно до прикладу 3. Як мастильний матеріал у прикладі винаходу використовували 0,2%мас. аміду стеаринової кислоти, і одержаний склад порошку пресували при керованій температурі прес-форми 80°С у кільцеподібні зразки, що мають густину свіжопресованих зразків 7,6г/см3. У порівняльному прикладі, внутрішній мастильний матеріал взагалі не використовували, замість цього наносили на DWL. Кільцеподібні зразки пресували до густини 7,6г/см3 при температурі навколишнього середовища. Кільцеподібні зразки мали зовнішній діаметр 55 мм, внутрішній діаметр 45мм і висоту 5мм. Після пресування виконували термообробку згідно з таблицею 18. Питомий опір вимірювали за чотирма точками. Перед магнітними вимірюваннями в гістерезисографі, кільцеподібні зразки обмотували 100 збудливими і 100 сигнальними витками. Властивості за постійним струмом, DC, збирали з контуру при 10кА/м. Втрати в осерді вимірювали при індукції 1Τ (тесла) на різних частотах. На Фіг.1 представлений графік втрат в осерді на цикл залежно від частоти. Таблиця 18 Магнітні властивості Із таблиці 18 і фігури 1 можна зробити висновок, що даний винахід дає значно більш низькі втрати в осерді у змінних полях завдяки більш низькому значенню Нс і більш високому питомому опору порівняно зі способом DWL. Приклад 9 У цьому прикладі показано, що за допомогою даного винаходу можна одержати осердя із залізного порошку з чудовими магнітними властивостями. Також показана позитивна дія підвищеної температури прес-форми на максимальну відносну проникність. "Грубий" порошок згідно з прикладом 3 змішували із мастильними матеріалами різного вмісту і типу. Як кільцеподібні зразки (зовнішній діаметр = 55, внутрішній діаметр = 45, висота = 5мм), так і стрижні (30´12´6мм) виготовляли з умовами процесу, даними в таблиці 19. Густину визначали вимірюванням маси і розмірів кільцеподібних зразків. Питомий опір вимірювали за чотирма точками на кільцеподібних зразках. До магнітних вимірювань у гістерезисографі Brockhaus, кільцеподібні зразки обмотували 100 збудливими і 100 сигнальними витками. Властивості за постійним струмом, DC, такі як m макс і Нс збирали з контура при 10кА/м, тоді як втрати в осерді вимірювали при різних частотах при індукції 1 Τ на 400Гц. Межу міцності при поперечному розриві (TRS) частин, схильних до термообробки, визначали на дослідних стрижнях способом вигину за трьома точками. Таблиця 19 Умови процесу для кільцеподібних зразків Таблиця 20 Вимірювання властивостей компонентів

ДивитисяДодаткова інформація

Назва патенту англійськоюPowder composition, soft magnetic material and method for preparation thereof

Автори англійськоюAhlin Aasa

Назва патенту російськоюСостав порошка, мягкий магнитный составляющий компонент и способ его изготовления

Автори російськоюАлин Оса

МПК / Мітки

МПК: B22F 1/00, H01F 41/02, H01F 1/12

Мітки: складовий, спосіб, порошку, магнітний, компонент, склад, м'який, виготовлення

Код посилання

<a href="https://ua.patents.su/13-78954-sklad-poroshku-myakijj-magnitnijj-skladovijj-komponent-ta-sposib-jjogo-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Склад порошку, м’який магнітний складовий компонент та спосіб його виготовлення</a>

Попередній патент: Спосіб виплавляння кислотостійкої, аустенітної, хромонікелевої сталі

Наступний патент: Агрегат для скачування шлаку

Випадковий патент: Спосіб визначення характеристик крихкого руйнування конструкційних сталей