Ручний пальник з постачанням порошку для лазерного зварювання плавленням

Номер патенту: 80113

Опубліковано: 27.08.2007

Автори: Рентерія Федеріко, Бейкер Мартін К., Хараз Річард Ф., Вінчестер Гарі, Хехманн Вільям Ф., Папотто Вінсент Дж.

Формула / Реферат

1. Ручний пальник з постачанням порошку для лазерного зварювання плавленням, призначений для обробки деталі, який містить:

- корпус (104);

- вузол сопла (140), установлений на корпусі (104), причому вузол сопла (140) має центральний отвір (144) сопла, через який може проходити газ і випромінювання, у тому числі лазерне випромінювання;

- причому сопло має перший і другий канали (152) постачання порошку, вихідні осі яких збігаються у робочій фокальній точці (270), розташованій в безпосередній близькості від центрального отвору (144) сопла, причому порошок для плавлення може надходити через перший і другий канали (152) постачання порошку і плавитися за допомогою лазерного випромінювання, що надходить через центральний отвір (144) сопла.

2. Ручний пальник з постачанням порошку для лазерного зварювання плавленням за п. 1, призначений для обробки деталі, який містить, крім того:

- джерело (290) порошку, яке сполучене з першим і другим каналами (152) постачання порошку і постачає порошок для плавлення у перший і другий канали (152) постачання порошку.

3. Ручний пальник з постачанням порошку для лазерного зварювання плавленням за п. 1, у котрому перший і другий канали (152) постачання порошку розташовані напроти один одного і є конусними.

4. Ручний пальник з постачанням порошку для лазерного зварювання плавленням за п. 1, який містить, крім того:

- перший і другий трубопроводи (160) подачі порошку, введені, відповідно, в перший і другий канали (152) постачання порошку, причому перший і другий трубопроводи (160) подачі порошку утворюють трубопровід між джерелом (290) потоку порошку і першим і другим каналами (152) постачання порошку.

5. Ручний пальник з постачанням порошку для лазерного зварювання плавленням за п.1, у якому:

- сопло (140) має порожнисту циліндричну задню секцію, прикріплену до порожнистої передньої секції у формі зрізаного конуса, причому передня секція закінчується плоскою тороїдальною лобовою стінкою (146), що обмежує центральний отвір сопла (144);

- перший і другий канали (152) постачання порошку симетрично виступають із лобової стінки (146) сопла, а

- входи (150) для першого і другого каналів для подачі порошку (152) розташовані в задній секції суміжно з передньою секцією.

6. Ручний пальник з постачанням порошку для лазерного зварювання плавленням за п. 1, який містить, крім того:

газову кришку (170) сопла, прикріплену до сопла (140), причому газова кришка (170) сопла має отвір (176), співвісний з отвором (144) сопла, і вхід газу (190) для введення газу, у тому числі благородного газу, причому газова кришка (170) сопла, звичайно, усунута від сопла (140), але займає положення в безпосередній близькості від нього так, що утворюється кожух сопла (140), через який може протікати газ до його виходу через отвір (176) кришки, завдяки чому може здійснюватися регульоване введення газу між соплом (140) і газовою кришкою (170) сопла і, таким чином, створюватися регульоване середовище, через яке лазерне випромінювання і порошок для плавлення можуть проходити до робочої фокальної точки (270).

7. Ручний пальник з постачанням порошку для лазерного зварювання плавленням за п. 1, який містить, крім того, ручку (102), приєднану з можливістю від'єднання, і яка виконана з можливістю вибору її положення відносно сопла (140).

8. Ручний пальник з постачанням порошку для лазерного зварювання плавленням за п. 1, який містить, крім того:

- контролер (286), що забезпечує вибіркову подачу випромінювання до пальника (100);

- датчик наближення (220), сполучений із соплом (140) і виконаний з можливістю входження в контакт із оброблюваною деталлю, коли отвір сопла (144) займає положення в безпосередній близькості від цієї деталі, при цьому датчик наближення (220) подає сигнал на контролер (286) для вибіркового вмикання зварювального пальника (100), коли оброблювана деталь перебуває в заданому положенні.

9. Ручний пальник з постачанням порошку для лазерного зварювання плавленням за п. 8, який містить, крім того, датчик наближення (220), який сполучається з оброблюваною деталлю і разом з нею утворює замкнутий електричний ланцюг, коли датчик наближення (220) входить з цією деталлю в контакт, причому замикання електричного ланцюга викликає приведення в дію зварювального пальника (100), а розривання зазначеного електричного ланцюга викликає відключення зварювального пальника (100).

10. Ручний пальник з постачанням порошку для лазерного зварювання, плавленням за п. 8, у якому датчик наближення (220) містить перемикач (222), що замикається, коли оброблювана деталь приводить у дію датчик наближення (220), і розмикається, коли датчик наближення (220) виключений, причому перемикач (222) включає і виключає зварювальний пальник (100) у відповідності із замкнутим і розімкнутим станами перемикача (222).

Текст

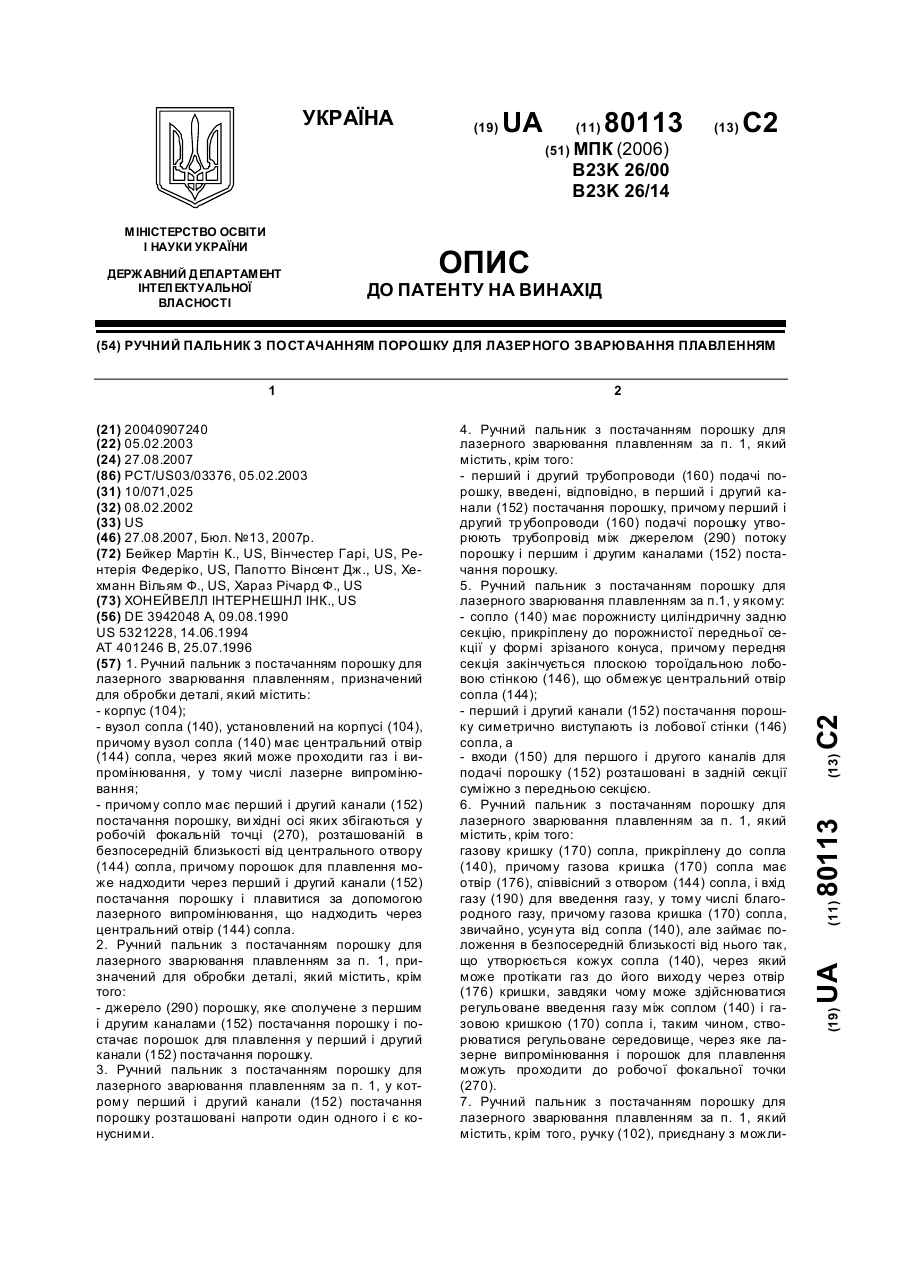

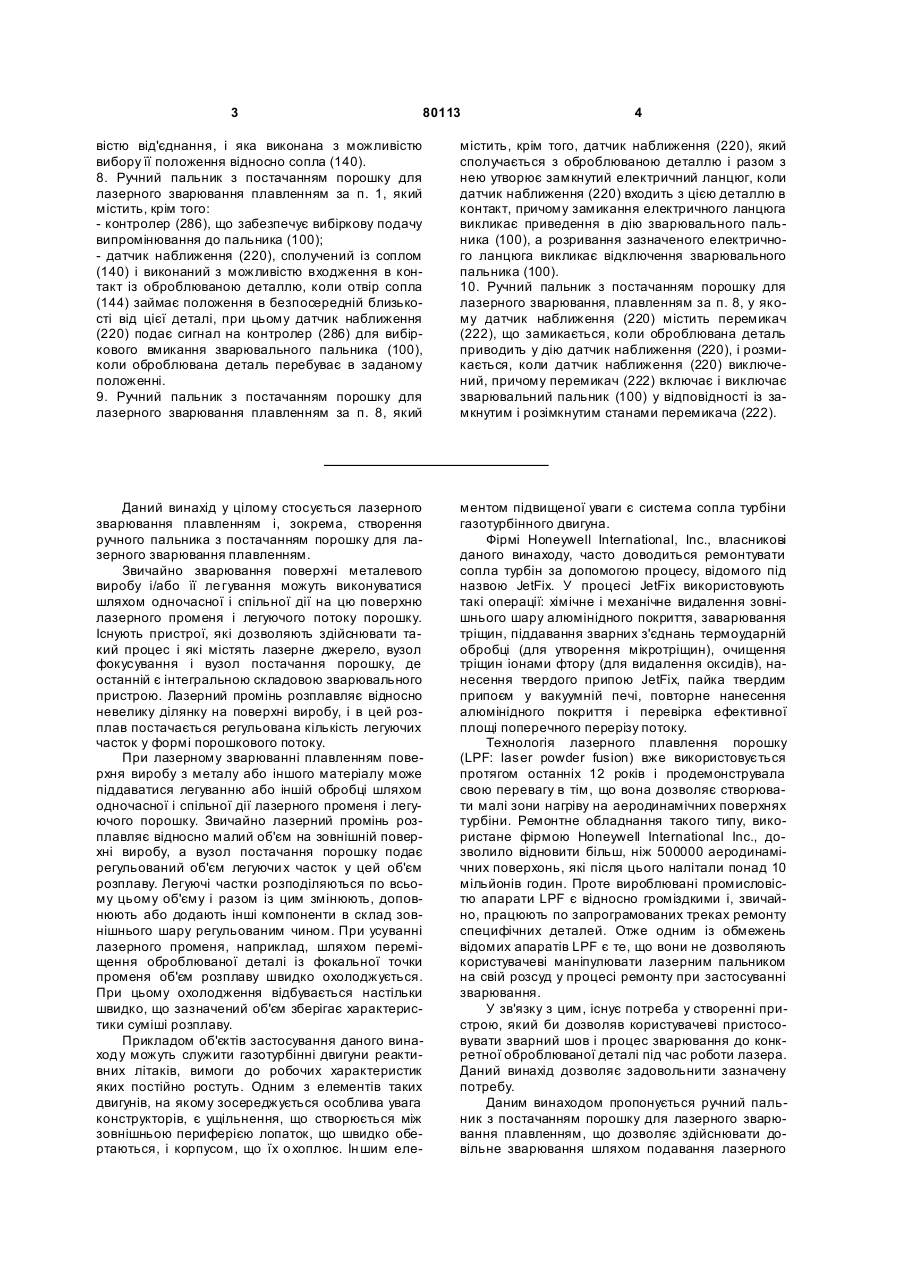

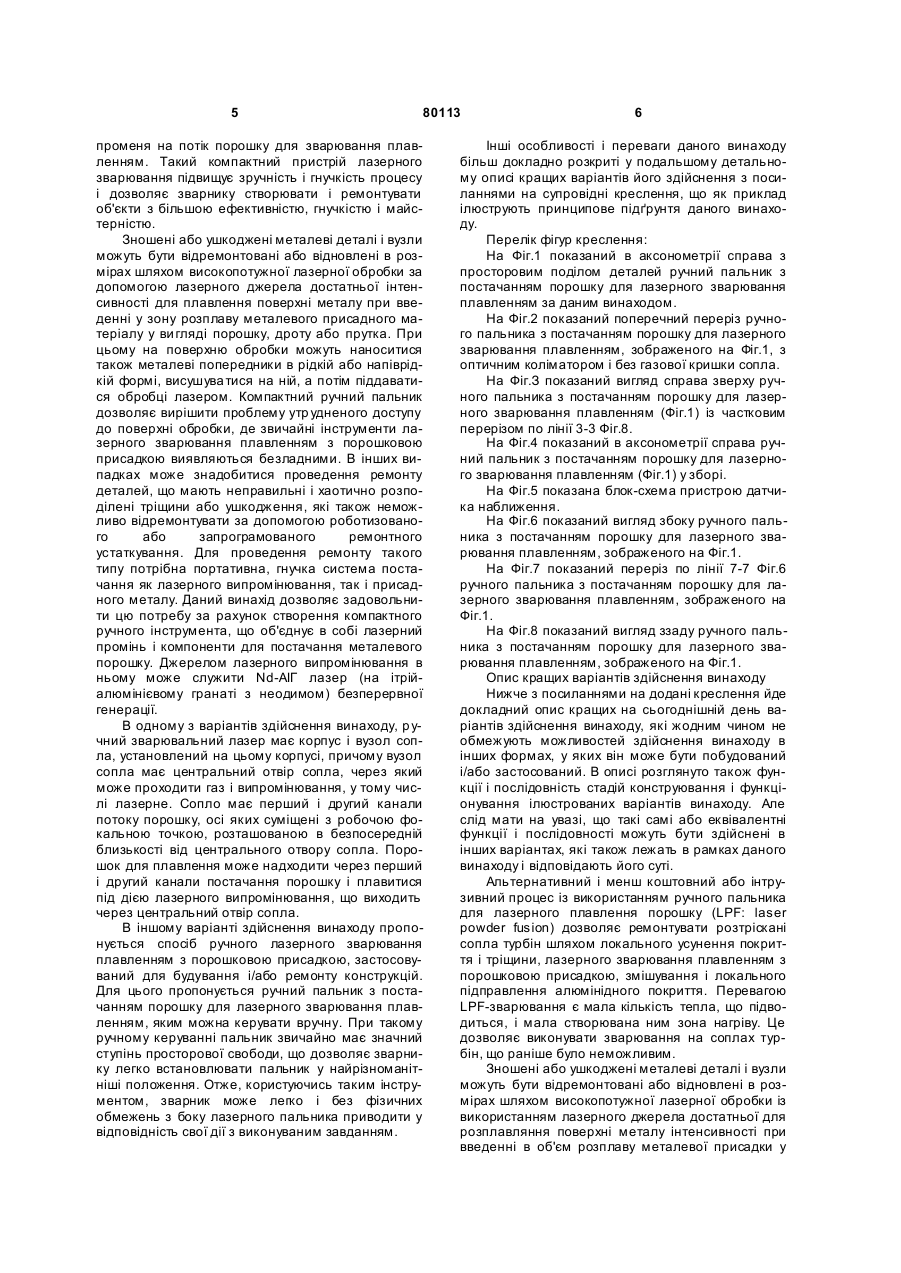

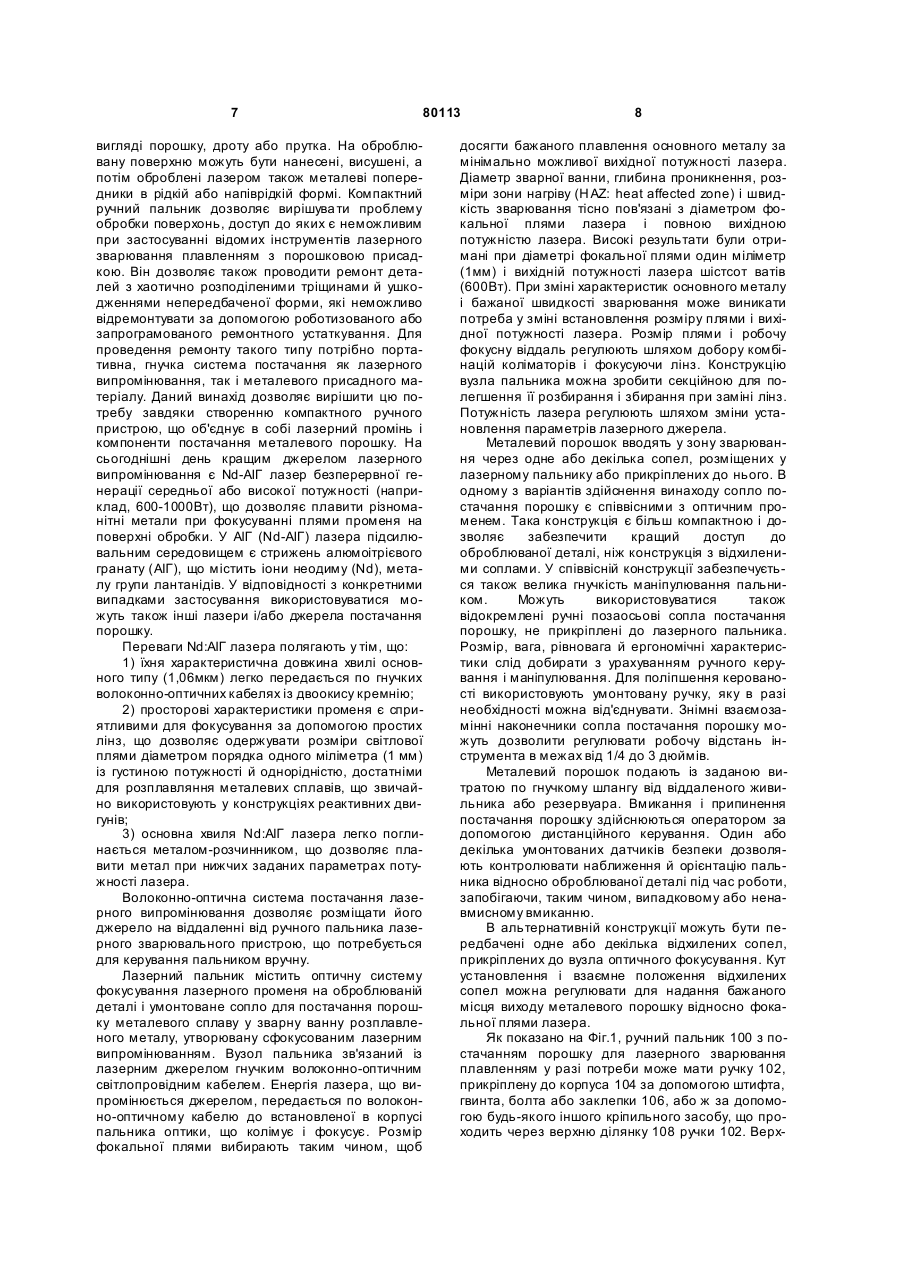

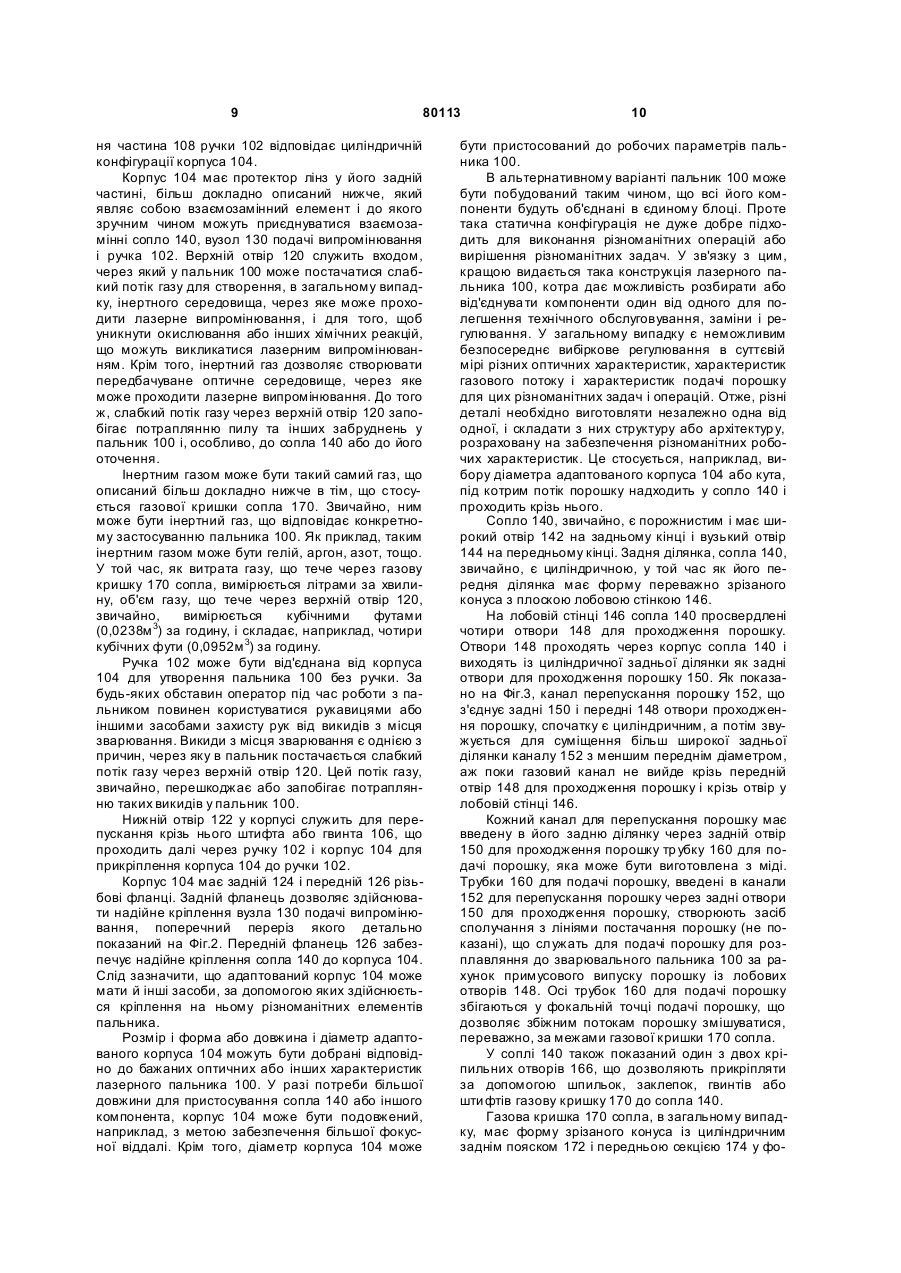

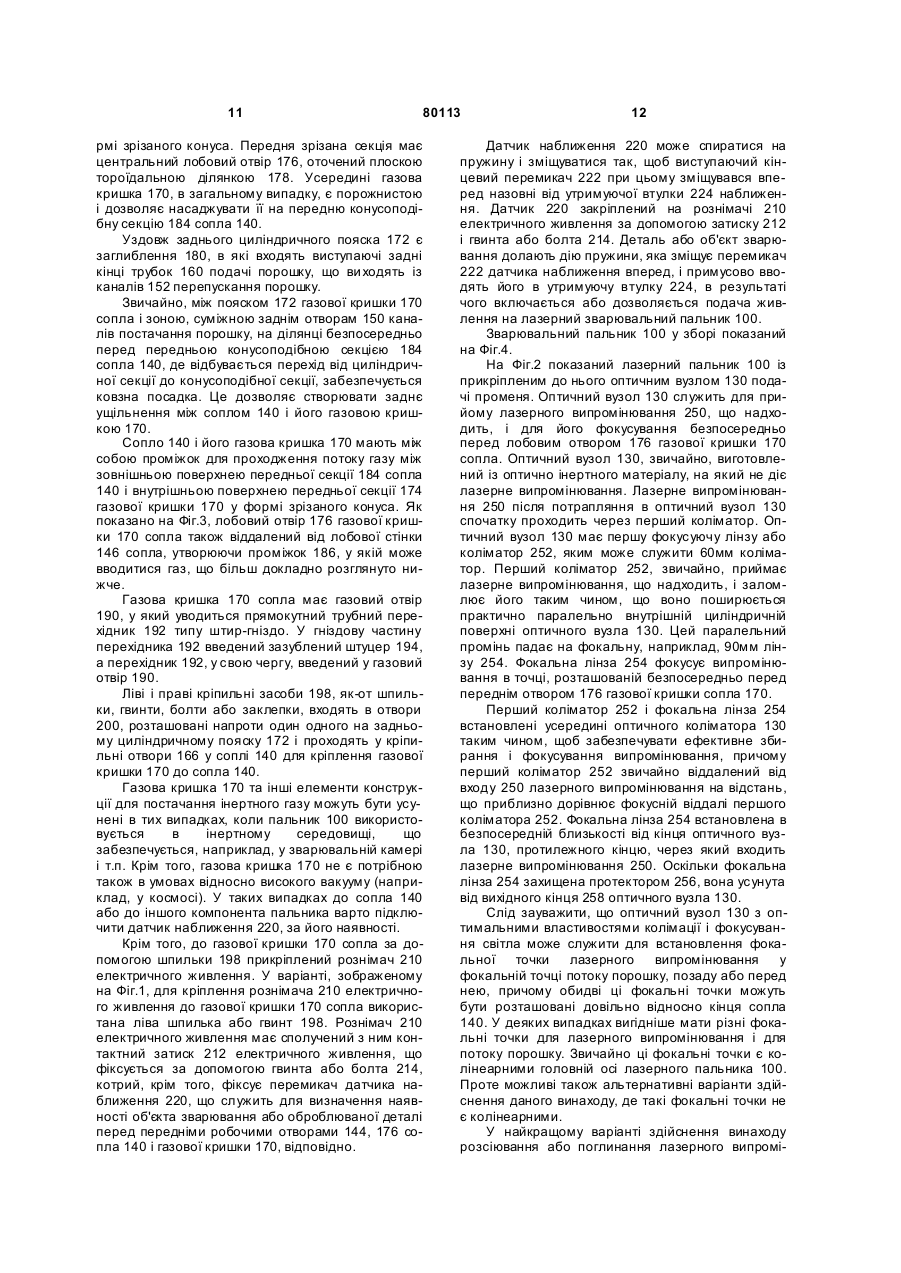

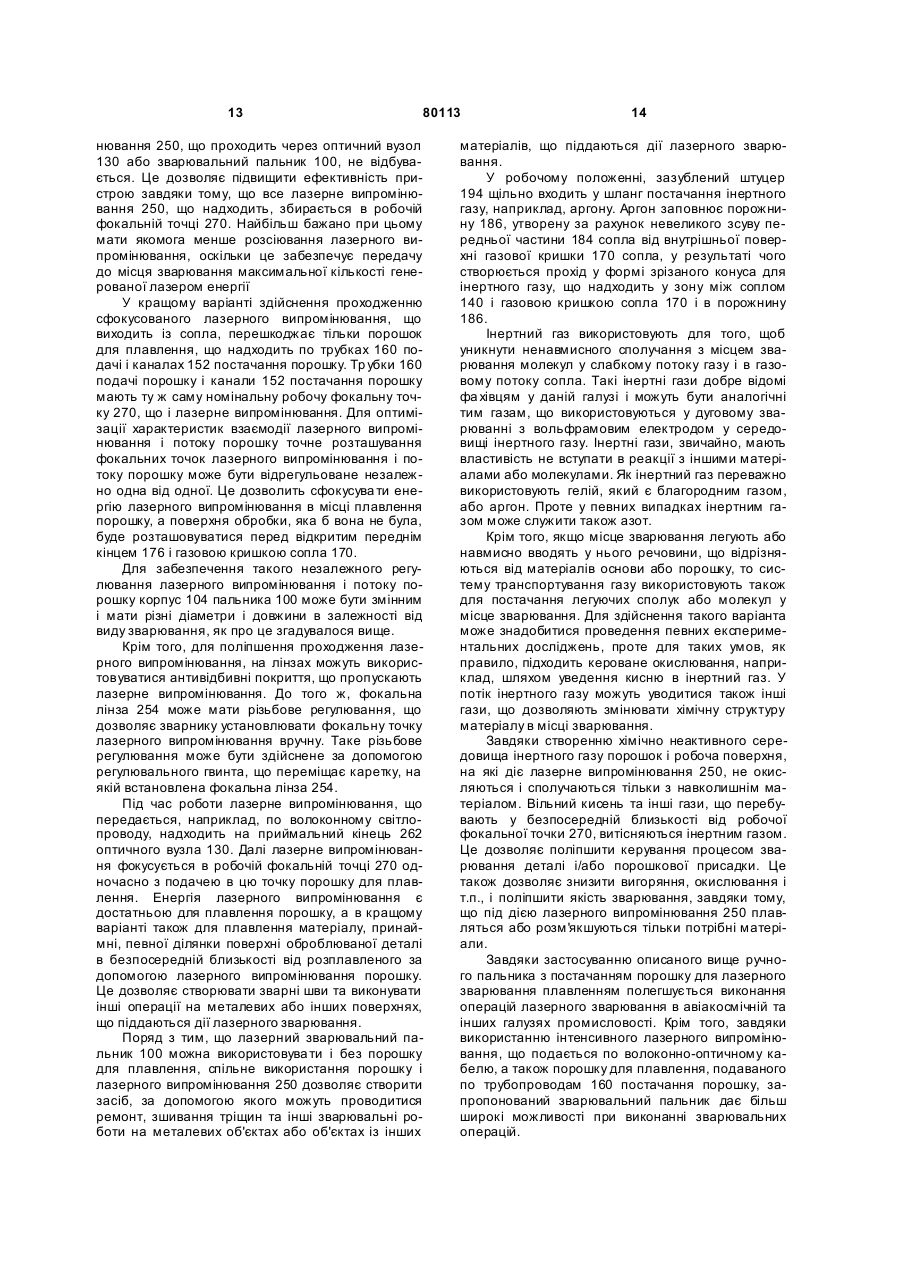

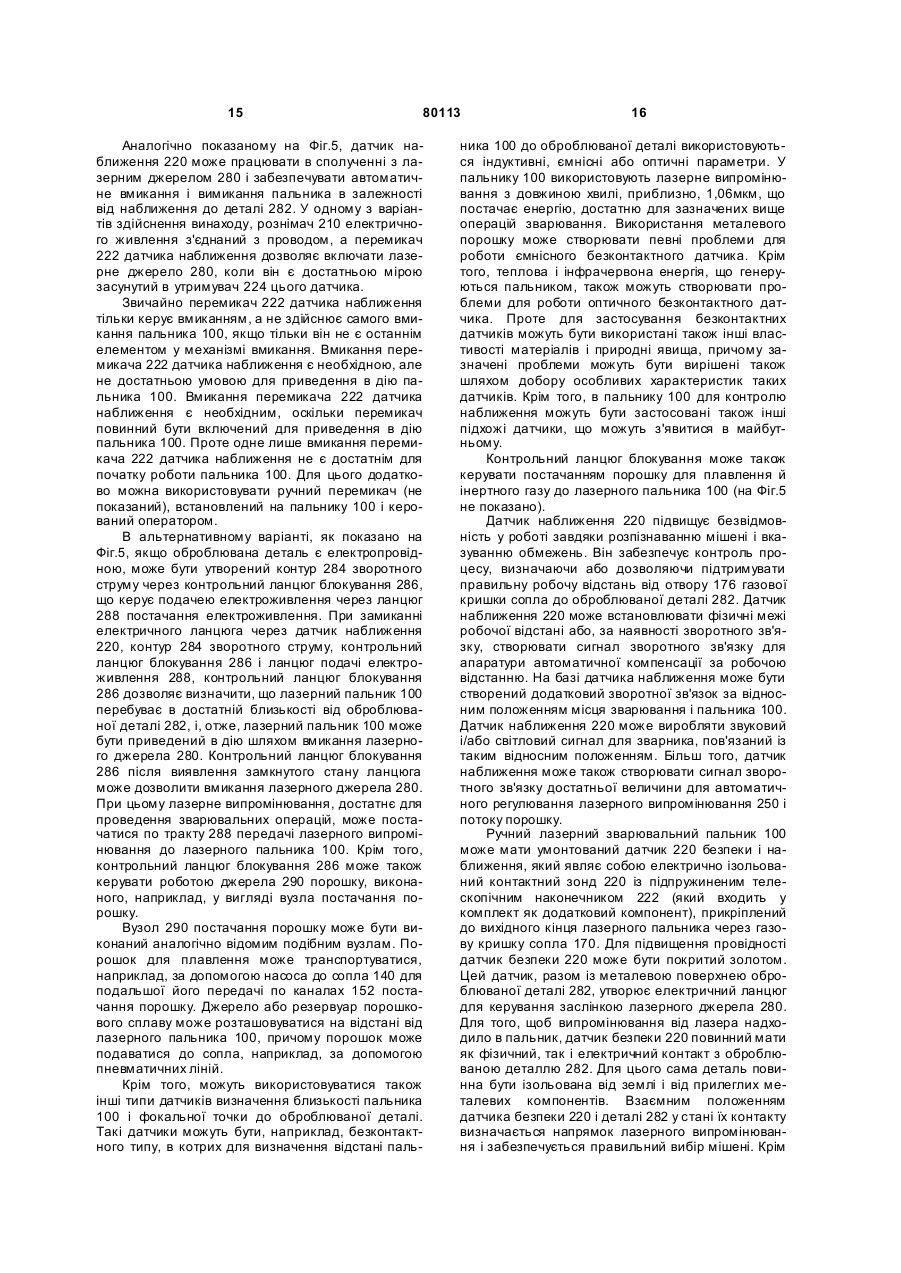

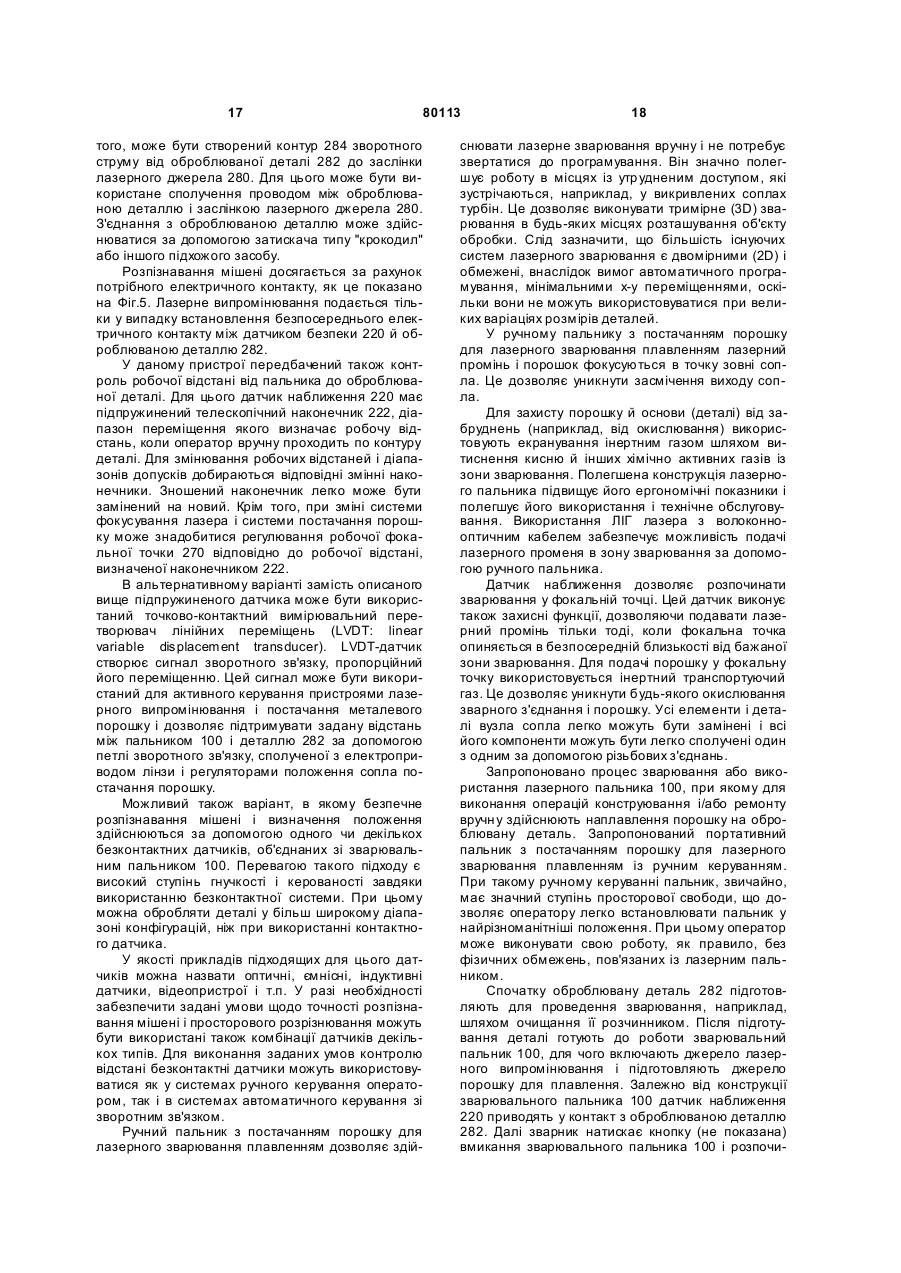

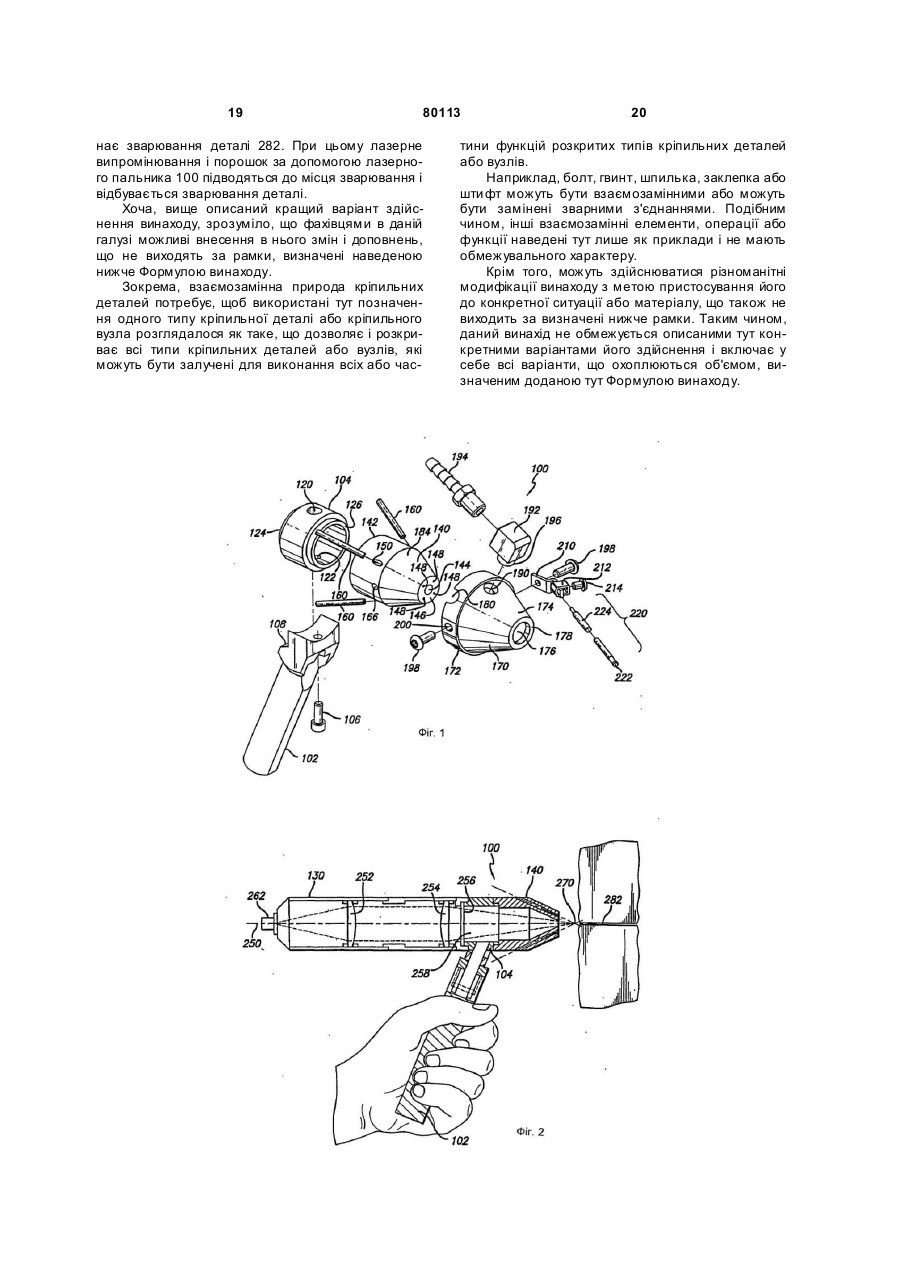

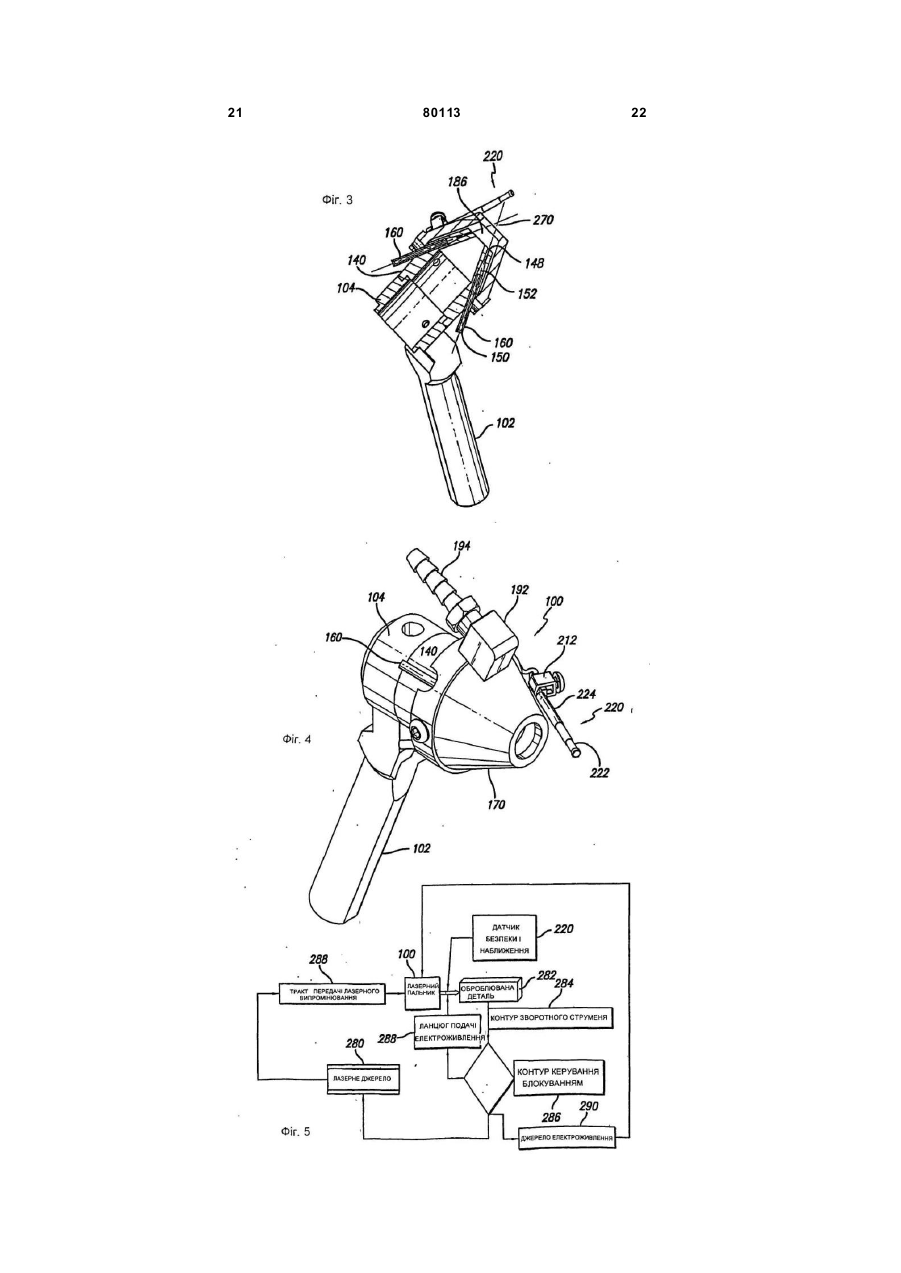

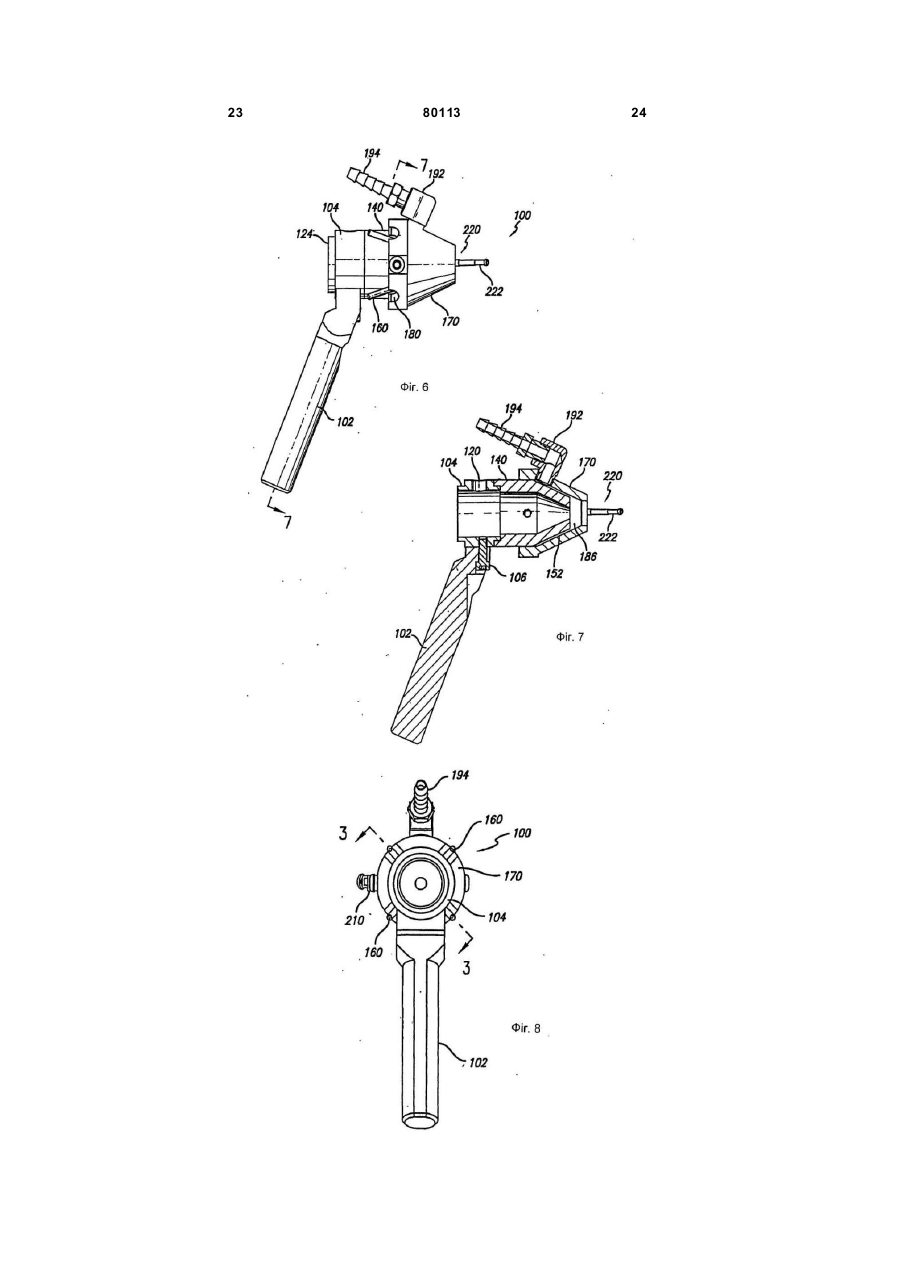

1. Ручний пальник з постачанням порошку для лазерного зварювання плавленням, призначений для обробки деталі, який містить: - корпус (104); - вузол сопла (140), установлений на корпусі (104), причому вузол сопла (140) має центральний отвір (144) сопла, через який може проходити газ і випромінювання, у тому числі лазерне випромінювання; - причому сопло має перший і другий канали (152) постачання порошку, ви хідні осі яких збігаються у робочій фокальній точці (270), розташованій в безпосередній близькості від центрального отвору (144) сопла, причому порошок для плавлення може надходити через перший і другий канали (152) постачання порошку і плавитися за допомогою лазерного випромінювання, що надходить через центральний отвір (144) сопла. 2. Ручний пальник з постачанням порошку для лазерного зварювання плавленням за п. 1, призначений для обробки деталі, який містить, крім того: - джерело (290) порошку, яке сполучене з першим і другим каналами (152) постачання порошку і постачає порошок для плавлення у перший і другий канали (152) постачання порошку. 3. Ручний пальник з постачанням порошку для лазерного зварювання плавленням за п. 1, у котрому перший і другий канали (152) постачання порошку розташовані напроти один одного і є конусними. 2 (19) 1 3 80113 4 вістю від'єднання, і яка виконана з можливістю вибору її положення відносно сопла (140). 8. Ручний пальник з постачанням порошку для лазерного зварювання плавленням за п. 1, який містить, крім того: - контролер (286), що забезпечує вибіркову подачу випромінювання до пальника (100); - датчик наближення (220), сполучений із соплом (140) і виконаний з можливістю входження в контакт із оброблюваною деталлю, коли отвір сопла (144) займає положення в безпосередній близькості від цієї деталі, при цьому датчик наближення (220) подає сигнал на контролер (286) для вибіркового вмикання зварювального пальника (100), коли оброблювана деталь перебуває в заданому положенні. 9. Ручний пальник з постачанням порошку для лазерного зварювання плавленням за п. 8, який містить, крім того, датчик наближення (220), який сполучається з оброблюваною деталлю і разом з нею утворює замкнутий електричний ланцюг, коли датчик наближення (220) входить з цією деталлю в контакт, причому замикання електричного ланцюга викликає приведення в дію зварювального пальника (100), а розривання зазначеного електричного ланцюга викликає відключення зварювального пальника (100). 10. Ручний пальник з постачанням порошку для лазерного зварювання, плавленням за п. 8, у якому датчик наближення (220) містить перемикач (222), що замикається, коли оброблювана деталь приводить у дію датчик наближення (220), і розмикається, коли датчик наближення (220) виключений, причому перемикач (222) включає і виключає зварювальний пальник (100) у відповідності із замкнутим і розімкнутим станами перемикача (222). Даний винахід у цілому стосується лазерного зварювання плавленням і, зокрема, створення ручного пальника з постачанням порошку для лазерного зварювання плавленням. Звичайно зварювання поверхні металевого виробу і/або її ле гування можуть виконуватися шляхом одночасної і спільної дії на цю поверхню лазерного променя і легуючого потоку порошку. Існують пристрої, які дозволяють здійснювати такий процес і які містять лазерне джерело, вузол фокусування і вузол постачання порошку, де останній є інтегральною складовою зварювального пристрою. Лазерний промінь розплавляє відносно невелику ділянку на поверхні виробу, і в цей розплав постачається регульована кількість легуючих часток у формі порошкового потоку. При лазерному зварюванні плавленням поверхня виробу з металу або іншого матеріалу може піддаватися легуванню або іншій обробці шляхом одночасної і спільної дії лазерного променя і легуючого порошку. Звичайно лазерний промінь розплавляє відносно малий об'єм на зовнішній поверхні виробу, а вузол постачання порошку подає регульований об'єм легуючи х часток у цей об'єм розплаву. Легуючі частки розподіляються по всьому цьому об'єму і разом із цим змінюють, доповнюють або додають інші компоненти в склад зовнішнього шару регульованим чином. При усуванні лазерного променя, наприклад, шляхом переміщення оброблюваної деталі із фокальної точки променя об'єм розплаву швидко охолоджується. При цьому охолодження відбувається настільки швидко, що зазначений об'єм зберігає характеристики суміші розплаву. Прикладом об'єктів застосування даного винаходу можуть служити газотурбінні двигуни реактивних літаків, вимоги до робочих характеристик яких постійно ростуть. Одним з елементів таких двигунів, на якому зосереджується особлива увага конструкторів, є ущільнення, що створюється між зовнішньою периферією лопаток, що швидко обертаються, і корпусом, що їх о хоплює. Ін шим еле ментом підвищеної уваги є система сопла турбіни газотурбінного двигуна. Фірмі Honeywell International, Inc., власникові даного винаходу, часто доводиться ремонтувати сопла турбін за допомогою процесу, відомого під назвою JetFix. У процесі JetFix використовують такі операції: хімічне і механічне видалення зовнішнього шару алюмінідного покриття, заварювання тріщин, піддавання зварних з'єднань термоударній обробці (для утворення мікротріщин), очищення тріщин іонами фтору (для видалення оксидів), нанесення твердого припою JetFix, пайка твердим припоєм у вакуумній печі, повторне нанесення алюмінідного покриття і перевірка ефективної площі поперечного перерізу потоку. Технологія лазерного плавлення порошку (LPF: laser powder fusion) вже використовується протягом останніх 12 років і продемонструвала свою перевагу в тім, що вона дозволяє створювати малі зони нагріву на аеродинамічних поверхнях турбіни. Ремонтне обладнання такого типу, використане фірмою Honeywell International Inc., дозволило відновити більш, ніж 500000 аеродинамічних поверхонь, які після цього налітали понад 10 мільйонів годин. Проте вироблювані промисловістю апарати LPF є відносно громіздкими і, звичайно, працюють по запрограмованих треках ремонту специфічних деталей. Отже одним із обмежень відомих апаратів LPF є те, що вони не дозволяють користувачеві маніпулювати лазерним пальником на свій розсуд у процесі ремонту при застосуванні зварювання. У зв'язку з цим, існує потреба у створенні пристрою, який би дозволяв користувачеві пристосовувати зварний шов і процес зварювання до конкретної оброблюваної деталі під час роботи лазера. Даний винахід дозволяє задовольнити зазначену потребу. Даним винаходом пропонується ручний пальник з постачанням порошку для лазерного зварювання плавленням, що дозволяє здійснювати довільне зварювання шляхом подавання лазерного 5 80113 променя на потік порошку для зварювання плавленням. Такий компактний пристрій лазерного зварювання підвищує зручність і гнучкість процесу і дозволяє зварнику створювати і ремонтувати об'єкти з більшою ефективністю, гнучкістю і майстерністю. Зношені або ушкоджені металеві деталі і вузли можуть бути відремонтовані або відновлені в розмірах шляхом високопотужної лазерної обробки за допомогою лазерного джерела достатньої інтенсивності для плавлення поверхні металу при введенні у зону розплаву металевого присадного матеріалу у ви гляді порошку, дроту або прутка. При цьому на поверхню обробки можуть наноситися також металеві попередники в рідкій або напіврідкій формі, висушува тися на ній, а потім піддаватися обробці лазером. Компактний ручний пальник дозволяє вирішити проблему утр удненого доступу до поверхні обробки, де звичайні інструменти лазерного зварювання плавленням з порошковою присадкою виявляються безладними. В інших випадках може знадобитися проведення ремонту деталей, що мають неправильні і хаотично розподілені тріщини або ушкодження, які також неможливо відремонтувати за допомогою роботизованого або запрограмованого ремонтного устаткування. Для проведення ремонту такого типу потрібна портативна, гнучка система постачання як лазерного випромінювання, так і присадного металу. Даний винахід дозволяє задовольнити цю потребу за рахунок створення компактного ручного інструмента, що об'єднує в собі лазерний промінь і компоненти для постачання металевого порошку. Джерелом лазерного випромінювання в ньому може служити Nd-АІГ лазер (на ітрійалюмінієвому гранаті з неодимом) безперервної генерації. В одному з варіантів здійснення винаходу, р учний зварювальний лазер має корпус і вузол сопла, установлений на цьому корпусі, причому вузол сопла має центральний отвір сопла, через який може проходити газ і випромінювання, у тому числі лазерне. Сопло має перший і другий канали потоку порошку, осі яких суміщені з робочою фокальною точкою, розташованою в безпосередній близькості від центрального отвору сопла. Порошок для плавлення може надходити через перший і другий канали постачання порошку і плавитися під дією лазерного випромінювання, що виходить через центральний отвір сопла. В іншому варіанті здійснення винаходу пропонується спосіб ручного лазерного зварювання плавленням з порошковою присадкою, застосовуваний для будування і/або ремонту конструкцій. Для цього пропонується ручний пальник з постачанням порошку для лазерного зварювання плавленням, яким можна керувати вручну. При такому ручному керуванні пальник звичайно має значний ступінь просторової свободи, що дозволяє зварнику легко встановлювати пальник у найрізноманітніші положення. Отже, користуючись таким інструментом, зварник може легко і без фізичних обмежень з боку лазерного пальника приводити у відповідність свої дії з виконуваним завданням. 6 Інші особливості і переваги даного винаходу більш докладно розкриті у подальшому детальному описі кращих варіантів його здійснення з посиланнями на супровідні креслення, що як приклад ілюструють принципове підґрунтя даного винаходу. Перелік фігур креслення: На Фіг.1 показаний в аксонометрії справа з просторовим поділом деталей ручний пальник з постачанням порошку для лазерного зварювання плавленням за даним винаходом. На Фіг.2 показаний поперечний переріз ручного пальника з постачанням порошку для лазерного зварювання плавленням, зображеного на Фіг.1, з оптичним коліматором і без газової кришки сопла. На Фіг.З показаний вигляд справа зверху ручного пальника з постачанням порошку для лазерного зварювання плавленням (Фіг.1) із частковим перерізом по лінії 3-3 Фіг.8. На Фіг.4 показаний в аксонометрії справа ручний пальник з постачанням порошку для лазерного зварювання плавленням (Фіг.1) у зборі. На Фіг.5 показана блок-схема пристрою датчика наближення. На Фіг.6 показаний вигляд збоку ручного пальника з постачанням порошку для лазерного зварювання плавленням, зображеного на Фіг.1. На Фіг.7 показаний переріз по лінії 7-7 Фіг.6 ручного пальника з постачанням порошку для лазерного зварювання плавленням, зображеного на Фіг.1. На Фіг.8 показаний вигляд ззаду ручного пальника з постачанням порошку для лазерного зварювання плавленням, зображеного на Фіг.1. Опис кращих варіантів здійснення винаходу Нижче з посиланнями на додані креслення йде докладний опис кращих на сьогоднішній день варіантів здійснення винаходу, які жодним чином не обмежують можливостей здійснення винаходу в інших формах, у яких він може бути побудований і/або застосований. В описі розглянуто також функції і послідовність стадій конструювання і функціонування ілюстрованих варіантів винаходу. Але слід мати на увазі, що такі самі або еквівалентні функції і послідовності можуть бути здійснені в інших варіантах, які також лежать в рамках даного винаходу і відповідають його суті. Альтернативний і менш коштовний або інтрузивний процес із використанням ручного пальника для лазерного плавлення порошку (LPF: laser powder fusion) дозволяє ремонтувати розтріскані сопла турбін шляхом локального усунення покриття і тріщини, лазерного зварювання плавленням з порошковою присадкою, змішування і локального підправлення алюмінідного покриття. Перевагою LPF-зварювання є мала кількість тепла, що підводиться, і мала створювана ним зона нагріву. Це дозволяє виконувати зварювання на соплах турбін, що раніше було неможливим. Зношені або ушкоджені металеві деталі і вузли можуть бути відремонтовані або відновлені в розмірах шляхом високопотужної лазерної обробки із використанням лазерного джерела достатньої для розплавляння поверхні металу інтенсивності при введенні в об'єм розплаву металевої присадки у 7 80113 вигляді порошку, дроту або прутка. На оброблювану поверхню можуть бути нанесені, висушені, а потім оброблені лазером також металеві попередники в рідкій або напіврідкій формі. Компактний ручний пальник дозволяє вирішува ти проблему обробки поверхонь, доступ до яких є неможливим при застосуванні відомих інструментів лазерного зварювання плавленням з порошковою присадкою. Він дозволяє також проводити ремонт деталей з хаотично розподіленими тріщинами й ушкодженнями непередбаченої форми, які неможливо відремонтувати за допомогою роботизованого або запрограмованого ремонтного устаткування. Для проведення ремонту такого типу потрібно портативна, гнучка система постачання як лазерного випромінювання, так і металевого присадного матеріалу. Даний винахід дозволяє вирішити цю потребу завдяки створенню компактного ручного пристрою, що об'єднує в собі лазерний промінь і компоненти постачання металевого порошку. На сьогоднішні день кращим джерелом лазерного випромінювання є Nd-АІГ лазер безперервної генерації середньої або високої потужності (наприклад, 600-1000Вт), що дозволяє плавити різноманітні метали при фокусуванні плями променя на поверхні обробки. У АІГ (Nd-АІГ) лазера підсилювальним середовищем є стрижень алюмоітрієвого гранату (АІГ), що містить іони неодиму (Nd), металу групи лантанідів. У відповідності з конкретними випадками застосування використовуватися можуть також інші лазери і/або джерела постачання порошку. Переваги Nd:AIГ лазера полягають у тім, що: 1) їхня характеристична довжина хвилі основного типу (1,06мкм) легко передається по гнучких волоконно-оптичних кабелях із двоокису кремнію; 2) просторові характеристики променя є сприятливими для фокусування за допомогою простих лінз, що дозволяє одержувати розміри світлової плями діаметром порядка одного міліметра (1 мм) із густиною потужності й однорідністю, достатніми для розплавляння металевих сплавів, що звичайно використовують у конструкціях реактивних двигунів; 3) основна хвиля Nd:AIГ лазера легко поглинається металом-розчинником, що дозволяє плавити метал при нижчих заданих параметрах потужності лазера. Волоконно-оптична система постачання лазерного випромінювання дозволяє розміщати його джерело на віддаленні від ручного пальника лазерного зварювального пристрою, що потребується для керування пальником вручну. Лазерний пальник містить оптичну систему фокусування лазерного променя на оброблюваній деталі і умонтоване сопло для постачання порошку металевого сплаву у зварну ванну розплавленого металу, утворювану сфокусованим лазерним випромінюванням. Вузол пальника зв'язаний із лазерним джерелом гнучким волоконно-оптичним світлопровідним кабелем. Енергія лазера, що випромінюється джерелом, передається по волоконно-оптичному кабелю до встановленої в корпусі пальника оптики, що колімує і фокусує. Розмір фокальної плями вибирають таким чином, щоб 8 досягти бажаного плавлення основного металу за мінімально можливої вихідної потужності лазера. Діаметр зварної ванни, глибина проникнення, розміри зони нагріву (H AZ: heat affected zone) і швидкість зварювання тісно пов'язані з діаметром фокальної плями лазера і повною вихідною потужністю лазера. Високі результати були отримані при діаметрі фокальної плями один міліметр (1мм) і вихідній потужності лазера шістсот ватів (600Вт). При зміні характеристик основного металу і бажаної швидкості зварювання може виникати потреба у зміні встановлення розміру плями і вихідної потужності лазера. Розмір плями і робочу фокусну віддаль регулюють шляхом добору комбінацій коліматорів і фокусуючи лінз. Конструкцію вузла пальника можна зробити секційною для полегшення її розбирання і збирання при заміні лінз. Потужність лазера регулюють шляхом зміни установлення параметрів лазерного джерела. Металевий порошок вводять у зону зварювання через одне або декілька сопел, розміщених у лазерному пальнику або прикріплених до нього. В одному з варіантів здійснення винаходу сопло постачання порошку є співвісними з оптичним променем. Така конструкція є більш компактною і дозволяє забезпечити кращий доступ до оброблюваної деталі, ніж конструкція з відхиленими соплами. У співвісній конструкції забезпечується також велика гнучкість маніпулювання пальником. Можуть використовуватися також відокремлені ручні позаосьові сопла постачання порошку, не прикріплені до лазерного пальника. Розмір, вага, рівновага й ергономічні характеристики слід добирати з урахуванням ручного керування і маніпулювання. Для поліпшення керованості використовують умонтовану ручку, яку в разі необхідності можна від'єднувати. Знімні взаємозамінні наконечники сопла постачання порошку можуть дозволити регулювати робочу відстань інструмента в межах від 1/4 до 3 дюймів. Металевий порошок подають із заданою витратою по гнучкому шлангу від віддаленого живильника або резервуара. Вмикання і припинення постачання порошку здійснюються оператором за допомогою дистанційного керування. Один або декілька умонтованих датчиків безпеки дозволяють контролювати наближення й орієнтацію пальника відносно оброблюваної деталі під час роботи, запобігаючи, таким чином, випадковому або ненавмисному вмиканню. В альтернативній конструкції можуть бути передбачені одне або декілька відхилених сопел, прикріплених до вузла оптичного фокусування. Кут установлення і взаємне положення відхилених сопел можна регулювати для надання бажаного місця виходу металевого порошку відносно фокальної плями лазера. Як показано на Фіг.1, ручний пальник 100 з постачанням порошку для лазерного зварювання плавленням у разі потреби може мати ручку 102, прикріплену до корпуса 104 за допомогою штифта, гвинта, болта або заклепки 106, або ж за допомогою будь-якого іншого кріпильного засобу, що проходить через верхню ділянку 108 ручки 102. Верх 9 80113 ня частина 108 ручки 102 відповідає циліндричній конфігурації корпуса 104. Корпус 104 має протектор лінз у його задній частині, більш докладно описаний нижче, який являє собою взаємозамінний елемент і до якого зручним чином можуть приєднуватися взаємозамінні сопло 140, вузол 130 подачі випромінювання і ручка 102. Верхній отвір 120 служить входом, через який у пальник 100 може постачатися слабкий потік газу для створення, в загальному випадку, інертного середовища, через яке може проходити лазерне випромінювання, і для того, щоб уникнути окислювання або інших хімічних реакцій, що можуть викликатися лазерним випромінюванням. Крім того, інертний газ дозволяє створювати передбачуване оптичне середовище, через яке може проходити лазерне випромінювання. До того ж, слабкий потік газу через верхній отвір 120 запобігає потраплянню пилу та інших забруднень у пальник 100 і, особливо, до сопла 140 або до його оточення. Інертним газом може бути такий самий газ, що описаний більш докладно нижче в тім, що стосується газової кришки сопла 170. Звичайно, ним може бути інертний газ, що відповідає конкретному застосуванню пальника 100. Як приклад, таким інертним газом може бути гелій, аргон, азот, тощо. У той час, як витрата газу, що тече через газову кришку 170 сопла, вимірюється літрами за хвилину, об'єм газу, що тече через верхній отвір 120, звичайно, вимірюється кубічними футами (0,0238м 3) за годину, і складає, наприклад, чотири кубічних фути (0,0952м 3) за годину. Ручка 102 може бути від'єднана від корпуса 104 для утворення пальника 100 без ручки. За будь-яких обставин оператор під час роботи з пальником повинен користуватися рукавицями або іншими засобами захисту рук від викидів з місця зварювання. Викиди з місця зварювання є однією з причин, через яку в пальник постачається слабкий потік газу через верхній отвір 120. Цей потік газу, звичайно, перешкоджає або запобігає потраплянню таких викидів у пальник 100. Нижній отвір 122 у корпусі служить для перепускання крізь нього штифта або гвинта 106, що проходить далі через ручку 102 і корпус 104 для прикріплення корпуса 104 до ручки 102. Корпус 104 має задній 124 і передній 126 різьбові фланці. Задній фланець дозволяє здійснювати надійне кріплення вузла 130 подачі випромінювання, поперечний переріз якого детально показаний на Фіг.2. Передній фланець 126 забезпечує надійне кріплення сопла 140 до корпуса 104. Слід зазначити, що адаптований корпус 104 може мати й інші засоби, за допомогою яких здійснюється кріплення на ньому різноманітних елементів пальника. Розмір і форма або довжина і діаметр адаптованого корпуса 104 можуть бути добрані відповідно до бажаних оптичних або інших характеристик лазерного пальника 100. У разі потреби більшої довжини для пристосування сопла 140 або іншого компонента, корпус 104 може бути подовжений, наприклад, з метою забезпечення більшої фокусної віддалі. Крім того, діаметр корпуса 104 може 10 бути пристосований до робочих параметрів пальника 100. В альтернативному варіанті пальник 100 може бути побудований таким чином, що всі його компоненти будуть об'єднані в єдиному блоці. Проте така статична конфігурація не дуже добре підходить для виконання різноманітних операцій або вирішення різноманітних задач. У зв'язку з цим, кращою видається така конструкція лазерного пальника 100, котра дає можливість розбирати або від'єднува ти компоненти один від одного для полегшення технічного обслуговування, заміни і регулювання. У загальному випадку є неможливим безпосереднє вибіркове регулювання в суттєвій мірі різних оптичних характеристик, характеристик газового потоку і характеристик подачі порошку для цих різноманітних задач і операцій. Отже, різні деталі необхідно виготовляти незалежно одна від одної, і складати з них структуру або архітектур у, розраховану на забезпечення різноманітних робочих характеристик. Це стосується, наприклад, вибору діаметра адаптованого корпуса 104 або кута, під котрим потік порошку надходить у сопло 140 і проходить крізь нього. Сопло 140, звичайно, є порожнистим і має широкий отвір 142 на задньому кінці і вузький отвір 144 на передньому кінці. Задня ділянка, сопла 140, звичайно, є циліндричною, у той час як його передня ділянка має форму переважно зрізаного конуса з плоскою лобовою стінкою 146. На лобовій стінці 146 сопла 140 просвердлені чотири отвори 148 для проходження порошку. Отвори 148 проходять через корпус сопла 140 і виходять із циліндричної задньої ділянки як задні отвори для проходження порошку 150. Як показано на Фіг.3, канал перепускання порошку 152, що з'єднує задні 150 і передні 148 отвори проходження порошку, спочатку є циліндричним, а потім звужується для суміщення більш широкої задньої ділянки каналу 152 з меншим переднім діаметром, аж поки газовий канал не вийде крізь передній отвір 148 для проходження порошку і крізь отвір у лобовій стінці 146. Кожний канал для перепускання порошку має введену в його задню ділянку через задній отвір 150 для проходження порошку тр убку 160 для подачі порошку, яка може бути виготовлена з міді. Трубки 160 для подачі порошку, введені в канали 152 для перепускання порошку через задні отвори 150 для проходження порошку, створюють засіб сполучання з лініями постачання порошку (не показані), що служать для подачі порошку для розплавляння до зварювального пальника 100 за рахунок примусового випуску порошку із лобових отворів 148. Осі трубок 160 для подачі порошку збігаються у фокальній точці подачі порошку, що дозволяє збіжним потокам порошку змішуватися, переважно, за межами газової кришки 170 сопла. У соплі 140 також показаний один з двох кріпильних отворів 166, що дозволяють прикріпляти за допомогою шпильок, заклепок, гвинтів або шти фтів газову кришку 170 до сопла 140. Газова кришка 170 сопла, в загальному випадку, має форму зрізаного конуса із циліндричним заднім пояском 172 і передньою секцією 174 у фо 11 80113 рмі зрізаного конуса. Передня зрізана секція має центральний лобовий отвір 176, оточений плоскою тороїдальною ділянкою 178. Усередині газова кришка 170, в загальному випадку, є порожнистою і дозволяє насаджувати її на передню конусоподібну секцію 184 сопла 140. Уздовж заднього циліндричного пояска 172 є заглиблення 180, в які входять виступаючі задні кінці трубок 160 подачі порошку, що ви ходять із каналів 152 перепускання порошку. Звичайно, між пояском 172 газової кришки 170 сопла і зоною, суміжною заднім отворам 150 каналів постачання порошку, на ділянці безпосередньо перед передньою конусоподібною секцією 184 сопла 140, де відбувається перехід від циліндричної секції до конусоподібної секції, забезпечується ковзна посадка. Це дозволяє створювати заднє ущільнення між соплом 140 і його газовою кришкою 170. Сопло 140 і його газова кришка 170 мають між собою проміжок для проходження потоку газу між зовнішньою поверхнею передньої секції 184 сопла 140 і внутрішньою поверхнею передньої секції 174 газової кришки 170 у формі зрізаного конуса. Як показано на Фіг.3, лобовий отвір 176 газової кришки 170 сопла також віддалений від лобової стінки 146 сопла, утворюючи проміжок 186, у якій може вводитися газ, що більш докладно розглянуто нижче. Газова кришка 170 сопла має газовий отвір 190, у який уводиться прямокутний трубний перехідник 192 типу штир-гніздо. У гніздову частину перехідника 192 введений зазублений штуцер 194, а перехідник 192, у свою чергу, введений у газовий отвір 190. Ліві і праві кріпильні засоби 198, як-от шпильки, гвинти, болти або заклепки, входять в отвори 200, розташовані напроти один одного на задньому циліндричному пояску 172 і проходять у кріпильні отвори 166 у соплі 140 для кріплення газової кришки 170 до сопла 140. Газова кришка 170 та інші елементи конструкції для постачання інертного газу можуть бути усунені в тих випадках, коли пальник 100 використовується в інертному середовищі, що забезпечується, наприклад, у зварювальній камері і т.п. Крім того, газова кришка 170 не є потрібною також в умовах відносно високого вакууму (наприклад, у космосі). У таких випадках до сопла 140 або до іншого компонента пальника варто підключити датчик наближення 220, за його наявності. Крім того, до газової кришки 170 сопла за допомогою шпильки 198 прикріплений рознімач 210 електричного живлення. У варіанті, зображеному на Фіг.1, для кріплення рознімача 210 електричного живлення до газової кришки 170 сопла використана ліва шпилька або гвинт 198. Рознімач 210 електричного живлення має сполучений з ним контактний затиск 212 електричного живлення, що фіксується за допомогою гвинта або болта 214, котрий, крім того, фіксує перемикач датчика наближення 220, що служить для визначення наявності об'єкта зварювання або оброблюваної деталі перед передніми робочими отворами 144, 176 сопла 140 і газової кришки 170, відповідно. 12 Датчик наближення 220 може спиратися на пружину і зміщуватися так, щоб виступаючий кінцевий перемикач 222 при цьому зміщувався вперед назовні від утримуючої втулки 224 наближення. Датчик 220 закріплений на рознімачі 210 електричного живлення за допомогою затиску 212 і гвинта або болта 214. Деталь або об'єкт зварювання долають дію пружини, яка зміщує перемикач 222 датчика наближення вперед, і примусово вводять його в утримуючу втулку 224, в результаті чого включається або дозволяється подача живлення на лазерний зварювальний пальник 100. Зварювальний пальник 100 у зборі показаний на Фіг.4. На Фіг.2 показаний лазерний пальник 100 із прикріпленим до нього оптичним вузлом 130 подачі променя. Оптичний вузол 130 служить для прийому лазерного випромінювання 250, що надходить, і для його фокусування безпосередньо перед лобовим отвором 176 газової кришки 170 сопла. Оптичний вузол 130, звичайно, виготовлений із оптично інертного матеріалу, на який не діє лазерне випромінювання. Лазерне випромінювання 250 після потрапляння в оптичний вузол 130 спочатку проходить через перший коліматор. Оптичний вузол 130 має першу фокусуючу лінзу або коліматор 252, яким може служити 60мм коліматор. Перший коліматор 252, звичайно, приймає лазерне випромінювання, що надходить, і заломлює його таким чином, що воно поширюється практично паралельно внутрішній циліндричній поверхні оптичного вузла 130. Цей паралельний промінь падає на фокальну, наприклад, 90мм лінзу 254. Фокальна лінза 254 фокусує випромінювання в точці, розташованій безпосередньо перед переднім отвором 176 газової кришки сопла 170. Перший коліматор 252 і фокальна лінза 254 встановлені усередині оптичного коліматора 130 таким чином, щоб забезпечувати ефективне збирання і фокусування випромінювання, причому перший коліматор 252 звичайно віддалений від входу 250 лазерного випромінювання на відстань, що приблизно дорівнює фокусній віддалі першого коліматора 252. Фокальна лінза 254 встановлена в безпосередній близькості від кінця оптичного вузла 130, протилежного кінцю, через який входить лазерне випромінювання 250. Оскільки фокальна лінза 254 захищена протектором 256, вона усунута від вихідного кінця 258 оптичного вузла 130. Слід зауважити, що оптичний вузол 130 з оптимальними властивостями колімації і фокусування світла може служити для встановлення фокальної точки лазерного випромінювання у фокальній точці потоку порошку, позаду або перед нею, причому обидві ці фокальні точки можуть бути розташовані довільно відносно кінця сопла 140. У деяких випадках вигідніше мати різні фокальні точки для лазерного випромінювання і для потоку порошку. Звичайно ці фокальні точки є колінеарними головній осі лазерного пальника 100. Проте можливі також альтернативні варіанти здійснення даного винаходу, де такі фокальні точки не є колінеарними. У найкращому варіанті здійснення винаходу розсіювання або поглинання лазерного випромі 13 80113 нювання 250, що проходить через оптичний вузол 130 або зварювальний пальник 100, не відбувається. Це дозволяє підвищити ефективність пристрою завдяки тому, що все лазерне випромінювання 250, що надходить, збирається в робочій фокальній точці 270. Найбільш бажано при цьому мати якомога менше розсіювання лазерного випромінювання, оскільки це забезпечує передачу до місця зварювання максимальної кількості генерованої лазером енергії У кращому варіанті здійснення проходженню сфокусованого лазерного випромінювання, що виходить із сопла, перешкоджає тільки порошок для плавлення, що надходить по трубках 160 подачі і каналах 152 постачання порошку. Тр убки 160 подачі порошку і канали 152 постачання порошку мають ту ж саму номінальну робочу фокальну точку 270, що і лазерне випромінювання. Для оптимізації характеристик взаємодії лазерного випромінювання і потоку порошку точне розташування фокальних точок лазерного випромінювання і потоку порошку може бути відрегульоване незалежно одна від одної. Це дозволить сфокусува ти енергію лазерного випромінювання в місці плавлення порошку, а поверхня обробки, яка б вона не була, буде розташовуватися перед відкритим переднім кінцем 176 і газовою кришкою сопла 170. Для забезпечення такого незалежного регулювання лазерного випромінювання і потоку порошку корпус 104 пальника 100 може бути змінним і мати різні діаметри і довжини в залежності від виду зварювання, як про це згадувалося вище. Крім того, для поліпшення проходження лазерного випромінювання, на лінзах можуть використовуватися антивідбивні покриття, що пропускають лазерне випромінювання. До того ж, фокальна лінза 254 може мати різьбове регулювання, що дозволяє зварнику установлювати фокальну точку лазерного випромінювання вручну. Таке різьбове регулювання може бути здійснене за допомогою регулювального гвинта, що переміщає каретку, на якій встановлена фокальна лінза 254. Під час роботи лазерне випромінювання, що передається, наприклад, по волоконному світлопроводу, надходить на приймальний кінець 262 оптичного вузла 130. Далі лазерне випромінювання фокусується в робочій фокальній точці 270 одночасно з подачею в цю точку порошку для плавлення. Енергія лазерного випромінювання є достатньою для плавлення порошку, а в кращому варіанті також для плавлення матеріалу, принаймні, певної ділянки поверхні оброблюваної деталі в безпосередній близькості від розплавленого за допомогою лазерного випромінювання порошку. Це дозволяє створювати зварні шви та виконувати інші операції на металевих або інших поверхнях, що піддаються дії лазерного зварювання. Поряд з тим, що лазерний зварювальний пальник 100 можна використовува ти і без порошку для плавлення, спільне використання порошку і лазерного випромінювання 250 дозволяє створити засіб, за допомогою якого можуть проводитися ремонт, зшивання тріщин та інші зварювальні роботи на металевих об'єктах або об'єктах із інших 14 матеріалів, що піддаються дії лазерного зварювання. У робочому положенні, зазублений штуцер 194 щільно входить у шланг постачання інертного газу, наприклад, аргону. Аргон заповнює порожнину 186, утворену за рахунок невеликого зсуву передньої частини 184 сопла від внутрішньої поверхні газової кришки 170 сопла, у результаті чого створюється прохід у формі зрізаного конуса для інертного газу, що надходить у зону між соплом 140 і газовою кришкою сопла 170 і в порожнину 186. Інертний газ використовують для того, щоб уникнути ненавмисного сполучання з місцем зварювання молекул у слабкому потоку газу і в газовому потоку сопла. Такі інертні гази добре відомі фа хівцям у даній галузі і можуть бути аналогічні тим газам, що використовуються у дуговому зварюванні з вольфрамовим електродом у середовищі інертного газу. Інертні гази, звичайно, мають властивість не вступати в реакції з іншими матеріалами або молекулами. Як інертний газ переважно використовують гелій, який є благородним газом, або аргон. Проте у певних випадках інертним газом може служити також азот. Крім того, якщо місце зварювання легують або навмисно вводять у нього речовини, що відрізняються від матеріалів основи або порошку, то систему транспортування газу використовують також для постачання легуючих сполук або молекул у місце зварювання. Для здійснення такого варіанта може знадобитися проведення певних експериментальних досліджень, проте для таких умов, як правило, підходить кероване окислювання, наприклад, шляхом уведення кисню в інертний газ. У потік інертного газу можуть уводитися також інші гази, що дозволяють змінювати хімічну структуру матеріалу в місці зварювання. Завдяки створенню хімічно неактивного середовища інертного газу порошок і робоча поверхня, на які діє лазерне випромінювання 250, не окисляються і сполучаються тільки з навколишнім матеріалом. Вільний кисень та інші гази, що перебувають у безпосередній близькості від робочої фокальної точки 270, витісняються інертним газом. Це дозволяє поліпшити керування процесом зварювання деталі і/або порошкової присадки. Це також дозволяє знизити вигоряння, окислювання і т.п., і поліпшити якість зварювання, завдяки тому, що під дією лазерного випромінювання 250 плавляться або розм'якшуються тільки потрібні матеріали. Завдяки застосуванню описаного вище ручного пальника з постачанням порошку для лазерного зварювання плавленням полегшується виконання операцій лазерного зварювання в авіакосмічній та інших галузях промисловості. Крім того, завдяки використанню інтенсивного лазерного випромінювання, що подається по волоконно-оптичному кабелю, а також порошку для плавлення, подаваного по трубопроводам 160 постачання порошку, запропонований зварювальний пальник дає більш широкі можливості при виконанні зварювальних операцій. 15 80113 Аналогічно показаному на Фіг.5, датчик наближення 220 може працювати в сполученні з лазерним джерелом 280 і забезпечувати автоматичне вмикання і вимикання пальника в залежності від наближення до деталі 282. У одному з варіантів здійснення винаходу, рознімач 210 електричного живлення з'єднаний з проводом, а перемикач 222 датчика наближення дозволяє включати лазерне джерело 280, коли він є достатньою мірою засунутий в утримувач 224 цього датчика. Звичайно перемикач 222 датчика наближення тільки керує вмиканням, а не здійснює самого вмикання пальника 100, якщо тільки він не є останнім елементом у механізмі вмикання. Вмикання перемикача 222 датчика наближення є необхідною, але не достатньою умовою для приведення в дію пальника 100. Вмикання перемикача 222 датчика наближення є необхідним, оскільки перемикач повинний бути включений для приведення в дію пальника 100. Проте одне лише вмикання перемикача 222 датчика наближення не є достатнім для початку роботи пальника 100. Для цього додатково можна використовувати ручний перемикач (не показаний), встановлений на пальнику 100 і керований оператором. В альтернативному варіанті, як показано на Фіг.5, якщо оброблювана деталь є електропровідною, може бути утворений контур 284 зворотного струму через контрольний ланцюг блокування 286, що керує подачею електроживлення через ланцюг 288 постачання електроживлення. При замиканні електричного ланцюга через датчик наближення 220, контур 284 зворотного струму, контрольний ланцюг блокування 286 і ланцюг подачі електроживлення 288, контрольний ланцюг блокування 286 дозволяє визначити, що лазерний пальник 100 перебуває в достатній близькості від оброблюваної деталі 282, і, отже, лазерний пальник 100 може бути приведений в дію шляхом вмикання лазерного джерела 280. Контрольний ланцюг блокування 286 після виявлення замкнутого стану ланцюга може дозволити вмикання лазерного джерела 280. При цьому лазерне випромінювання, достатнє для проведення зварювальних операцій, може постачатися по тракту 288 передачі лазерного випромінювання до лазерного пальника 100. Крім того, контрольний ланцюг блокування 286 може також керувати роботою джерела 290 порошку, виконаного, наприклад, у вигляді вузла постачання порошку. Вузол 290 постачання порошку може бути виконаний аналогічно відомим подібним вузлам. Порошок для плавлення може транспортуватися, наприклад, за допомогою насоса до сопла 140 для подальшої його передачі по каналах 152 постачання порошку. Джерело або резервуар порошкового сплаву може розташовуватися на відстані від лазерного пальника 100, причому порошок може подаватися до сопла, наприклад, за допомогою пневматичних ліній. Крім того, можуть використовуватися також інші типи датчиків визначення близькості пальника 100 і фокальної точки до оброблюваної деталі. Такі датчики можуть бути, наприклад, безконтактного типу, в котрих для визначення відстані паль 16 ника 100 до оброблюваної деталі використовуються індуктивні, ємнісні або оптичні параметри. У пальнику 100 використовують лазерне випромінювання з довжиною хвилі, приблизно, 1,06мкм, що постачає енергію, достатню для зазначених вище операцій зварювання. Використання металевого порошку може створювати певні проблеми для роботи ємнісного безконтактного датчика. Крім того, теплова і інфрачервона енергія, що генеруються пальником, також можуть створювати проблеми для роботи оптичного безконтактного датчика. Проте для застосування безконтактних датчиків можуть бути використані також інші властивості матеріалів і природні явища, причому зазначені проблеми можуть бути вирішені також шляхом добору особливих характеристик таких датчиків. Крім того, в пальнику 100 для контролю наближення можуть бути застосовані також інші підхожі датчики, що можуть з'явитися в майбутньому. Контрольний ланцюг блокування може також керувати постачанням порошку для плавлення й інертного газу до лазерного пальника 100 (на Фіг.5 не показано). Датчик наближення 220 підвищує безвідмовність у роботі завдяки розпізнаванню мішені і вказуванню обмежень. Він забезпечує контроль процесу, визначаючи або дозволяючи підтримувати правильну робочу відстань від отвору 176 газової кришки сопла до оброблюваної деталі 282. Датчик наближення 220 може встановлювати фізичні межі робочої відстані або, за наявності зворотного зв'язку, створювати сигнал зворотного зв'язку для апаратури автоматичної компенсації за робочою відстанню. На базі датчика наближення може бути створений додатковий зворотної зв'язок за відносним положенням місця зварювання і пальника 100. Датчик наближення 220 може виробляти звуковий і/або світловий сигнал для зварника, пов'язаний із таким відносним положенням. Більш того, датчик наближення може також створювати сигнал зворотного зв'язку достатньої величини для автоматичного регулювання лазерного випромінювання 250 і потоку порошку. Ручний лазерний зварювальний пальник 100 може мати умонтований датчик 220 безпеки і наближення, який являє собою електрично ізольований контактний зонд 220 із підпружиненим телескопічним наконечником 222 (який входить у комплект як додатковий компонент), прикріплений до вихідного кінця лазерного пальника через газову кришку сопла 170. Для підвищення провідності датчик безпеки 220 може бути покритий золотом. Цей датчик, разом із металевою поверхнею оброблюваної деталі 282, утворює електричний ланцюг для керування заслінкою лазерного джерела 280. Для того, щоб випромінювання від лазера надходило в пальник, датчик безпеки 220 повинний мати як фізичний, так і електричний контакт з оброблюваною деталлю 282. Для цього сама деталь повинна бути ізольована від землі і від прилеглих металевих компонентів. Взаємним положенням датчика безпеки 220 і деталі 282 у стані їх контакту визначається напрямок лазерного випромінювання і забезпечується правильний вибір мішені. Крім 17 80113 того, може бути створений контур 284 зворотного струму від оброблюваної деталі 282 до заслінки лазерного джерела 280. Для цього може бути використане сполучення проводом між оброблюваною деталлю і заслінкою лазерного джерела 280. З'єднання з оброблюваною деталлю може здійснюватися за допомогою затискача типу "крокодил" або іншого підхожого засобу. Розпізнавання мішені досягається за рахунок потрібного електричного контакту, як це показано на Фіг.5. Лазерне випромінювання подається тільки у випадку встановлення безпосереднього електричного контакту між датчиком безпеки 220 й оброблюваною деталлю 282. У даному пристрої передбачений також контроль робочої відстані від пальника до оброблюваної деталі. Для цього датчик наближення 220 має підпружинений телескопічний наконечник 222, діапазон переміщення якого визначає робочу відстань, коли оператор вручну проходить по контуру деталі. Для змінювання робочих відстаней і діапазонів допусків добираються відповідні змінні наконечники. Зношений наконечник легко може бути замінений на новий. Крім того, при зміні системи фокусування лазера і системи постачання порошку може знадобитися регулювання робочої фокальної точки 270 відповідно до робочої відстані, визначеної наконечником 222. В альтернативному варіанті замість описаного вище підпружиненого датчика може бути використаний точково-контактний вимірювальний перетворювач лінійних переміщень (LVDT: linear variable displacement transducer). LVDT-датчик створює сигнал зворотного зв'язку, пропорційний його переміщенню. Цей сигнал може бути використаний для активного керування пристроями лазерного випромінювання і постачання металевого порошку і дозволяє підтримувати задану відстань між пальником 100 і деталлю 282 за допомогою петлі зворотного зв'язку, сполученої з електроприводом лінзи і регуляторами положення сопла постачання порошку. Можливий також варіант, в якому безпечне розпізнавання мішені і визначення положення здійснюються за допомогою одного чи декількох безконтактних датчиків, об'єднаних зі зварювальним пальником 100. Перевагою такого підходу є високий ступінь гнучкості і керованості завдяки використанню безконтактної системи. При цьому можна обробляти деталі у більш широкому діапазоні конфігурацій, ніж при використанні контактного датчика. У якості прикладів підходящих для цього датчиків можна назвати оптичні, ємнісні, індуктивні датчики, відеопристрої і т.п. У разі необхідності забезпечити задані умови щодо точності розпізнавання мішені і просторового розрізнювання можуть бути використані також комбінації датчиків декількох типів. Для виконання заданих умов контролю відстані безконтактні датчики можуть використовуватися як у системах ручного керування оператором, так і в системах автоматичного керування зі зворотним зв'язком. Ручний пальник з постачанням порошку для лазерного зварювання плавленням дозволяє здій 18 снювати лазерне зварювання вручну і не потребує звертатися до програмування. Він значно полегшує роботу в місцях із утр удненим доступом, які зустрічаються, наприклад, у викривлених соплах турбін. Це дозволяє виконувати тримірне (3D) зварювання в будь-яких місцях розташування об'єкту обробки. Слід зазначити, що більшість існуючих систем лазерного зварювання є двомірними (2D) і обмежені, внаслідок вимог автоматичного програмування, мінімальними х-у переміщеннями, оскільки вони не можуть використовуватися при великих варіаціях розмірів деталей. У ручному пальнику з постачанням порошку для лазерного зварювання плавленням лазерний промінь і порошок фокусуються в точку зовні сопла. Це дозволяє уникнути засмічення виходу сопла. Для захисту порошку й основи (деталі) від забруднень (наприклад, від окислювання) використовують екранування інертним газом шляхом витиснення кисню й інших хімічно активних газів із зони зварювання. Полегшена конструкція лазерного пальника підвищує його ергономічні показники і полегшує його використання і технічне обслуговування. Використання ЛІГ лазера з волоконнооптичним кабелем забезпечує можливість подачі лазерного променя в зону зварювання за допомогою ручного пальника. Датчик наближення дозволяє розпочинати зварювання у фокальній точці. Цей датчик виконує також захисні функції, дозволяючи подавати лазерний промінь тільки тоді, коли фокальна точка опиняється в безпосередній близькості від бажаної зони зварювання. Для подачі порошку у фокальну точку використовується інертний транспортуючий газ. Це дозволяє уникнути будь-якого окислювання зварного з'єднання і порошку. Усі елементи і деталі вузла сопла легко можуть бути замінені і всі його компоненти можуть бути легко сполучені один з одним за допомогою різьбових з'єднань. Запропоновано процес зварювання або використання лазерного пальника 100, при якому для виконання операцій конструювання і/або ремонту вручн у здійснюють наплавлення порошку на оброблювану деталь. Запропонований портативний пальник з постачанням порошку для лазерного зварювання плавленням із ручним керуванням. При такому ручному керуванні пальник, звичайно, має значний ступінь просторової свободи, що дозволяє оператору легко встановлювати пальник у найрізноманітніші положення. При цьому оператор може виконувати свою роботу, як правило, без фізичних обмежень, пов'язаних із лазерним пальником. Спочатку оброблювану деталь 282 підготовляють для проведення зварювання, наприклад, шляхом очищання її розчинником. Після підготування деталі готують до роботи зварювальний пальник 100, для чого включають джерело лазерного випромінювання і підготовляють джерело порошку для плавлення. Залежно від конструкції зварювального пальника 100 датчик наближення 220 приводять у контакт з оброблюваною деталлю 282. Далі зварник натискає кнопку (не показана) вмикання зварювального пальника 100 і розпочи 19 80113 нає зварювання деталі 282. При цьому лазерне випромінювання і порошок за допомогою лазерного пальника 100 підводяться до місця зварювання і відбувається зварювання деталі. Хоча, вище описаний кращий варіант здійснення винаходу, зрозуміло, що фахівцями в даній галузі можливі внесення в нього змін і доповнень, що не виходять за рамки, визначені наведеною нижче Формулою винаходу. Зокрема, взаємозамінна природа кріпильних деталей потребує, щоб використані тут позначення одного типу кріпильної деталі або кріпильного вузла розглядалося як таке, що дозволяє і розкриває всі типи кріпильних деталей або вузлів, які можуть бути залучені для виконання всіх або час 20 тини функцій розкритих типів кріпильних деталей або вузлів. Наприклад, болт, гвинт, шпилька, заклепка або штифт можуть бути взаємозамінними або можуть бути замінені зварними з'єднаннями. Подібним чином, інші взаємозамінні елементи, операції або функції наведені тут лише як приклади і не мають обмежувального характеру. Крім того, можуть здійснюватися різноманітні модифікації винаходу з метою пристосування його до конкретної ситуації або матеріалу, що також не виходить за визначені нижче рамки. Таким чином, даний винахід не обмежується описаними тут конкретними варіантами його здійснення і включає у себе всі варіанти, що охоплюються об'ємом, визначеним доданою тут Формулою винаходу. 21 80113 22 23 80113 24 25 Комп’ютерна в ерстка В. Клюкін 80113 Підписне 26 Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюHand held powder-fed laser fusion welding torch

Назва патенту російськоюРучная горелка с подачей порошка для лазерной сварки плавлением

МПК / Мітки

МПК: B23K 26/14, B23K 26/00

Мітки: пальник, постачанням, зварювання, плавленням, порошку, ручний, лазерного

Код посилання

<a href="https://ua.patents.su/13-80113-ruchnijj-palnik-z-postachannyam-poroshku-dlya-lazernogo-zvaryuvannya-plavlennyam.html" target="_blank" rel="follow" title="База патентів України">Ручний пальник з постачанням порошку для лазерного зварювання плавленням</a>

Попередній патент: N-арил-2-оксазолідинон-5-карбоксаміди, їх похідні та їх застосування як антибактеріальних агентів

Випадковий патент: Поршкова суміш для газотермічного напилення