Пальник для дугового зварювання по вузькому зазору

Номер патенту: 37615

Опубліковано: 15.05.2001

Автори: Калюжний Валерій Вілінович, Тараричкін Ігор Олександрович

Формула / Реферат

Дата прийняття

рішення

07 лютого 2001р.

(21) 2000021020

(54) (57)

Пальник для дугового зварювання по вузькому зазору, який містить струмопідвідний мундштук з каналом для проходження зварюваного матеріалу та деформівний ролик, який відрізняється тим, що він наділений двома парами зігнутих зчленованих важелів, між якими розташовано струмопідвідний мундштук та деформівні ролики, причому мундштук виконано у вигляді окремих пластин прикріплених шарнірно до нижніх кінців важелів, а деформівні ролики закріплено на верхніх кінцях згаданих важелів, а також верхні кінці суміжних важелів зв'язані між собою регулюючим гвинтом з двобічною різьбою, крім того бокові пластини мундштука зв'язані між собою торцевими рухомими стінками.

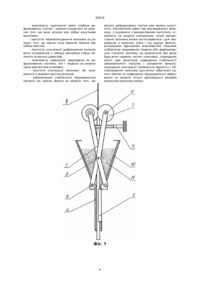

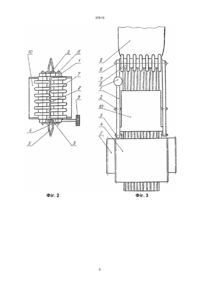

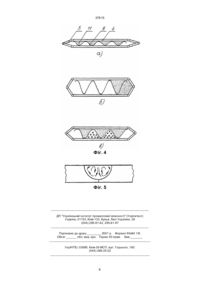

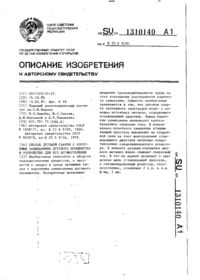

Текст

Пальник для дугового зварювання по вузькому зазору, який містить струмопідвідний мундштук з каналом для проходження зварюваного матеріалу та деформівний ролик, який відрізняється 37615 Hartung F., Dertelt R. MAGEngspaltmendeldrahtschweї Ben an Blechen von 110 mm Dicke // Schweibteehnik (DDR). - 1984, - vol. 34, - №8, - s. 343 - 344). Основним недоліком відомого пальника є недосконалість механізму зміни амплітуди коливання присадного матеріалу. Цей недолік пояснюється слідуючим. Для зміни амплітуди коливання необхідно змінити вильот зварювального дроту (збільшити). Але при цьому порушуються умови підігріву вільного його кінця: з-за збільшення опору консольної ділянки дроту (або стрічки), він буде перегріватися проходжуючим електрострумом. Це призводить до дестабілізації зварювального процеса, або процес може взагалі припинитися при обгорінні кінця дроту. Далі, для надавання хвилястості дроту, він повинен мати низьку жорсткість (для меншого зносу подаючого та деформуючого ролика) і збільшення вильоту дроту ще у більшій мірі знижує його жорсткість, а з рахунком перегріву вільного кінця, дріт практично не буде володіти жорсткістю. Це обмежує область використання пальника. Так, при зварюванні під шаром флюса, дріт, який не має жосткості, буде відхилятися флюсом (він утворює значний опір коли рухається пальник) від заданого стану, що також буде викликати дестабілізацію зварювального процесу, або, взагалі, він (буде перериватися. Ця особливість не забезпечує отримання якісних швів. Таким чином, недосконалість механізму зміни амплітуди коливань дроту обмежує область використання пальника, знижує якість шва, а виправлення брака при зварюванні по вузькому зазору, як відомо, є трудомісткою операцією. Другим недоліком відомого пальника є низька працездатність зварювання при його використанні. Цей недолік обумовлений недосконалістю конструкції струмопідвідного мундштука: він має монолітну незмінну конструкцію. Це, по-перше, утруднює проведення зварювання без коливань дроту (у цьому випадку не забезпечується надійність струмопідводу); по-друге, мундштук має значну ширину, тому його можна встановлювати тільки у достатньо широкий зазор, але це призводить до підвищення витрати зварювальних матеріалів і зменшує швідкість зварювання; по-третє: постачання флюса через великий розмір внутрішнього отвору в мундштуці, буде значно перевищувати необхідний його об'єм. Це буде утр уднювати рух пальника, рух зварювального дроту (хвилясті вигини перетинають напрямок руху дроту), призводити до нераціональної витрати флюсу. Третім недоліком відомого пальника є обмеженість його функційних можливостей. Це пояснюється тим, що через постійну присутність спеціального деформуючого ролика, пальник здійснює зварювання тільки з коливанням електродного дроту, а зварювання без коливань, без додаткової зміни спеціального ролика на звичайний, неможливо. Зміна ролика збільшує час обслуговування пальника та не гарантує отримання якісного шва через відсутність надійного контакту між прямолінійним дпотом та мундштуком. В основу винаходу поставлено задачу розширення області використання пальника та його функційних можливостей, а також підвищення продуктивності зварювального процесу за рахунок удосконалення механізму коливання дроту, шляхом зміни товщини мундштука та амплітуди коливань присадного матеріалу відповідно з шириною вузького зазору. Рішення поставленої задачі досягається тим, що пальник для дугового зварювання по вузькому зазору, який містить струмопідводний мундштук з каналом для проходження зварювального матеріалу та де формуючий ролик, наділений двома парами зігнутих зчленованих важелів між якими розташовано струмопідводний мундштук та деформуючі ролики, причому мундштук виконано у вигляді окремих пластівок, прикріплених шарнірно до нижніх кінців важелів, а деформуючі ролики закріплено на верхніх кінцях згаданих важелів, а також верхні кінці суміжних важелів зв'язані між собою регулюючим гвинтом і двобічною різьбою, крім того бокові пластівки мундштука зв'язані між собою торцевими рухомими стінками. Тому що деформуючі ролики на пластівці мундштука закріплені на кінцях важелів, то при зміні стану останніх, виникає зближення (або віддалення) роликів, а це викликає зміну глибини деформування зварювального матеріалу (стрічки), але при цьому виникає автоматично відповідна зміна відстані між пластівками в залежності від глибини рельєфа зварювальної стрічки. Завдяки тому, що стрічка деформується у вертикальному напрямку, між рельєфами утворюються вертикальні запони, через які в мундштук потрапляє флюс, при цьому його жозування визначається глибиною рельєфа стрічки, а це дозволяє раціонально використовувати флюс відповідно з вигином стрічки. Сутність винаходу пояснюється ілюстративним матеріалом, на якому зображенно наступне: фіг.1 запропонований пальник, вигляд спереду; фіг.2 те ж саме, вигляд зверху; фіг.3 - те ж саме, вигляд збоку; фіг. 4 - вигляд зверху на мундштук у різних його положеннях з різними варіантами засипання флюса; фіг. 5 - р ух метала у зварювальній ванні. Запропонований пальник Фіг.1 містить дві пари зігнути х важелів 1, зв'язаних між собою шарніром 2, відносно якого вони можуть повертатись до вертикальної площини. До нижніх кінців важелів 1 на шарнірах 3 прикріплені вертикальні пластівки. 4, які утворюють бокові стінки мундштука. Бокові пластівки 4 зв'язані між собою зворотними пластівками 5, які утворюють торцеві стінки мундштука. Таким чином, мундштук становить замкнений об'єм, ширина якого може змінюватися завдяки можливості звороту торцевих пластівок 5 відносно бокових пластівок 4. На верхніх кінцях важелів 1 встановлено на зворотних осях 6 профілюючі деформуючі ролики 7, між якими проходить присадна зварювальна стрічка 8 до мундштука пальника. Верхні кінці важелів 1 зв'язані між собою регулюючим гвинтом 9, який має двобічну різьбу: праву та ліву. При обертанні гвинта 9 відбувається зміна взаємного розташування суміжних важелів 1. Тому що ролики 7 пов'язані з важелями 1, виникає зміна відстані між ними, що дозволяє регулювати глибину деформування зварювальної стрічки 8. При зміні відстані між роликами 7 відбувається відповідна зміна між боковими стінками 4 мундштука відповідно з глибиною рельефа зварювальної стрічки 8. Таким чином здійснюються зміни глибини деформування 2 37615 стрічки 8 та одночасно зміна ширини мундштука. До нижніх кінців важелів 1 прикріплено бункер 10 для постачання флюса 11 до мундштука. Тому що внутрішня ширина мундштука точно відповідає глибині рельєфа стрічки 8, флюс 11 може потрапляти до мундштука тільки через порожнини, які утворюються рельєфом стрічки 8, тому в мундштук може потрапити стільки флюсу 11, скільки його може проникнути у об'єм рельєфа. Зрозуміло, що частина бункера 10 (права або ліва) може бути перекрита і по ширині заслінкою (на малюнках не зображено, тому що це загально відомо), що дозволяє вести точне дозування флюса 11, який подається до зони зварювання. Слід врахува ти, що подача флюса 11 у запропонованому пальнику здійснюється крізь мундштук (його внутрішню порожнину), тому відсутня необхідність під'єму пальника над флюсом 11, як це робиться при використанні відомих пальників. Деформуючі ролики 7 виконані у вигляді набору кілець великого та малого діаметрів,що чергуються, причому на одному ролику 7 кільця нанизують на вісь 6, починаючи з малого діаметра, а на другому - з великого діаметра. Це дозволяє отримати виступи на одному ролику 7 і відповідні западини на другому ролику 7. Якщо за допомогою гвинта 9 призвести важелі 1 до такого ступеня, що кільця роликів 7 не будуть перетинатися, то стрічка 8 не буде деформуватись, та зварювання буде здійснюватись без коливань. Чим більше перетинання кілець роликів 7 між собою, тим більшим буде рельєф вигину стрічки 8. Подальша сутність винаходу пояснюється сумісно с принципом роботи запропонованого пальника. Мундштук зварювального пальника встановлюють у вузький зазор між деталями, які зварюються. Обертаючи гвинт 9, змінюють взаємне розташування важелів 1 таким чином, розсовують бокові стінки 4 мундштука до їх упирання у деталі. При цьому відбувається зближення роликів 7 на відстань, яка відповідає ширині мундштука, щоб де формувати стрічку 8 також відповідно ширині мундштука. Таким чином, за допомогою одного гвинта 9, можна вибирати потрібну ширину мундштука і вибирати відповідну глибину деформування стрічки 8 відповідно з шириною вузького зазору. Далі вмикають механізм постачання зварювальної стрічки 8, яка, проходячи через ролики 7, деформується на ширину мундштука. Деформація стрічки 8 здійснюється у вертикальному стані, що надає їй значну жорсткість і дозволяє провадити зварювання без відхилення стрічки від запропонованого положення (ця проблема актуальна при зварюванні недеформованою стрічкою: вона практично не має жорсткості за довжиною, тому легко згинається під впливом флюса). Далі вмикають постачання флюса 11, механізм пересування пальника і починають зварювальний процес. Флюс 11 подається в середину мундштука, тому не заперечує руху пальника. Завдяки наявності рельєфа на стрічці 8, є можливість точно дозувати постачання флюса 11 в зону зварювання. Відомо, що метал зварювальної ванни у рідинній фазі знаходиться у русі та майже не перемішується у поперечному напрямку ванни, тобто металл з лівого боку зварювальної ванни майже не проникає в її праву частину та, навпаки, з правої частини - не проникає у ліву. Ця властивість зварювальної ванни у сукупності з особливостями пальника, а саме: розподіленим бункером 10 дозволяє за допомогою запропонованого пальника здійснювати зварювання різних матеріалів: достатньо бункер 10 заповнити відмінними флюсами та металевими додатками, які забезпечують гарну зварюваність металів між собою. Суттєва відмінність запропонованого рішення від раніш відомих полягає у тому, що де формуючі ролики 7 і мундштук жорстко пов'язали між собою зігнутими з'єднаними важелями 1 і у тому, що мундштук складається з окремих шарнірно з'єднаних пластівок 4 і 5. Вказана відмінність дозволяє змінювати ширину мундштука у відповідності з шириною вузького зазора, причому це здійснюється одночасно із зміною глибини рельєфа деформуємої стрічки 8. Можливість зміни деформування зварювальної стрічки 8 забезпечується зміною стану важелів 1 гвинтом 9, причому цей гвинт 9 одночасно змінює ширину мундштука. Жоден з відомих пальників не може володіти зазначеними властивостями, тому що через невдосконалість їх конструкції, для зміни рельєфа деформування стрічки необхідна заміна роликів, або зміна вильоту мундштука, що змінює умови підігріву присадного матеріалу та примушує провадити корекцію режима зварювання. Приклад конкретного виконання. Важелі виконані із прямокутного сталевого дротика, перерізом 10´10 мм і з'єднані між собою шарніром діаметром 5 мм. На верхніх кінцях важелів, на вісях діаметром 6 мм встановлено кільця роликів: малі кільця діаметр 20 мм, товщина 6 мм; великі кільця - діаметр 40 мм, товщина 3 мм. Важелі зв'язані між собою за допомогою гвинта М4. До нижніх кінців важелів прикріплені мідні пластівки товщиной 2 мм розмірами: ширина 90 мм, висота 100 мм. Зовнішня поверхня покрита неелектропровідною емаллю. Довжина зігнути х важелів складає 150 мм, причому центральний шарнір розташований на відстані 100 мм від кінця, до якого прикріплені деформуючі ролики. Пальник зазначених розмірів забезпечує зварювання зазорів шириною до 40 мм та глибиною до 150 мм. Якщо ці розміри недостатні (за умовами зварювання), достатньо буде змінити великі кільця на більший діаметр та здовжити мундштук. До технічних переваг запропонованого пальника для зварювання по вузькому зазору, у порівнянні з прототипом, можна віднести слідуюче: - можливість зміни глибини деформування зварювальної стрічки без зміни її вільного вильоту, за рахунок можливості зміни відстані між роликами; - можливість зміни ширини мундштука у відповідності з розмірами вузького зазору за рахунок того, що він складається з окремих частин, зв'язаних між собою шарнірно; - можливість здійснення зварювання різних металів за рахунок того, що флюс може постачатися окремо; - можливість дозованого постачання флюса в зону зварювання за рахунок того, що він потрапляє безпосередньо в мундштук, розміри якого обмежені; 3 37615 - можливість одночасної зміни глибини деформування стрічки і ширини мундштука за рахунок того, що вони зв'язані між собою жорсткими важелями; - простота переналагодження пальника за рахунок того, що вер хні кінці важелів зв'язані між собою гвинтом; - простота конструкції деформуючих роликів: вони складаються з набору звичайних кілець великого та малого діаметрів; - можливість здійснення зварювання як деформованою стрічкою, так і гладкою за рахунок зміни відстані між роликами; - простота конструкції пальника: він складається з окремих простих деталей; - забезпечення стабільності зварювального процесу під шаром флюса за рахунок того, що вильот деформованої стрічки має велику жорсткість. Економічний ефект від впровадження винаходу, у порівнянні з використанням прототипу, отримують за рахунок розширення галузі використання пальника (може застосовуватися і для зварювання у захисних газах і під шаром флюса), розширення функційних можливостей пальника (забезпечує зварювання гладкою або деформованою стрічкою, причому, це досягається без зміни будь-яких окремих частин пальника), підвищення якості шва (внаслідок підвищення стабільності зварювального процеса і дозування флюса), спрощення конструкції (знижується вартість) і обслуговування пальника (достатньо обертання одного гвинта) та підвищення працездатності зварювання за рахунок точної відповідності розмірів мундштука вузькому зазору. Фіг. 1 4 37615 Фіг. 2 Фіг. 3 5 37615 Фіг. 4 Фіг. 5 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 6

ДивитисяДодаткова інформація

Автори англійськоюTararychkin Ihor Oleksandrovych, Kaliuzhnyi Valerii Vilinovych

Автори російськоюТарарычкин Игорь Александрович, Калюжный Валерий Вилинович

МПК / Мітки

МПК: B23K 9/16

Мітки: зварювання, дугового, зазору, вузькому, пальник

Код посилання

<a href="https://ua.patents.su/6-37615-palnik-dlya-dugovogo-zvaryuvannya-po-vuzkomu-zazoru.html" target="_blank" rel="follow" title="База патентів України">Пальник для дугового зварювання по вузькому зазору</a>

Попередній патент: Спосіб контролю в’язкості рідин

Наступний патент: Малоімпульсний насос

Випадковий патент: Лінія отримання та доробки насіння овоче-баштанних культур