Спосіб переробки меланжу-окисника ракетного палива на добриво

Номер патенту: 80635

Опубліковано: 10.06.2013

Автори: Вакал Сергій Васильович, Пляцук Леонід Дмитрович, Аблєєв Олексій Германович, Карпович Едуард Олександрович

Формула / Реферат

1. Спосіб переробки меланжу-окисника ракетного палива на азотне добриво шляхом одночасної подачі меланжу і розчину, що містить карбамід, у суспензію на основі нітрату карбаміду і азотної кислоти, одержання кислої суміші, що не містить оксидів азоту, з відведенням і очищенням реакційних газів, нейтралізації кислої суміші аміачною водою з одночасною подачею карбаміду, направлення частини нейтралізованого розчину, що містить карбамід, на змішування з меланжем, частини на очистку відхідних газів, а частини на використання як рідкого добрива, який відрізняється тим, що нейтралізацію кислої суміші ведуть у дві стадії, причому на першій стадії нейтралізації підтримують значения рН у межах від 3,5 до 5,5 шляхом введення аміачної води і карбаміду з наступним направленням продукту нейтралізації, що містить карбамід, на змішування з меланжем і на очищення відхідних реакційних газів, передачі продукту нейтралізації, що залишився, на другу стадію нейтралізації, де його нейтралізують до рн від 6,5 до 7,7 і виводять із системи як готове добриво.

2. Спосіб за п. 1, який відрізняється тим, що на другій стадії нейтралізації використовують аміачну воду або розчин гідроксиду калію.

Текст

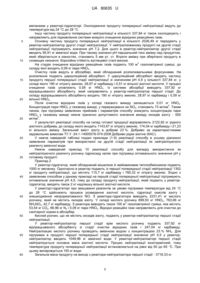

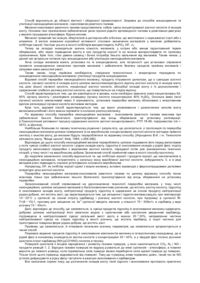

Реферат: Спосіб переробки меланжу-окисника ракетного палива на азотне добриво шляхом одночасної подачі меланжу і розчину, що містить карбамід, у суспензію на основі нітрату карбаміду і азотної кислоти, одержання кислої суміші, що не містить оксидів азоту, з відведенням і очищенням реакційних газів, нейтралізації кислої суміші аміачною водою з одночасною подачею карбаміду, направлення частини нейтралізованого розчину, що містить карбамід, на змішування з меланжем, частини на очистку відхідних газів, а частини на використання як рідкого добрива. Нейтралізацію кислої суміші ведуть у дві стадії, причому на першій стадії нейтралізації підтримують значення рН у межах від 3,5 до 5,5 шляхом введення аміачної води і карбаміду з наступним направленням продукту нейтралізації, що містить карбамід, на змішування з меланжем і на очищення відхідних реакційних газів, передачі продукту нейтралізації, що залишився. На другій стадії нейтралізації кислотну суміш нейтралізують до рН від 6,5 до 7,7 і виводять із системи як готове добриво. UA 80635 U (54) СПОСІБ ПЕРЕРОБКИ МЕЛАНЖУ-ОКИСНИКА РАКЕТНОГО ПАЛИВА НА ДОБРИВО UA 80635 U UA 80635 U 5 10 15 20 25 30 35 40 45 50 55 60 Спосіб належить до оборонної та хімічної промисловості і стосується технології утилізації компонентів некондиційних меланжів-окисників ракетного палива. Меланжі являють собою розчини оксидів азоту в концентрованій азотній кислоті. До їх складу також входять інгібітори корозії (Н3РО4, j2, HF), які вводяться для забезпечення тривалого зберігання меланжів. Після гарантійного терміну зберігання в меланжах з'являються продукти корозії обладнання, тому вони стають непридатними для використання за прямим призначенням і підлягають знищенню або переробці з метою утилізації їх компонентів. Відомий спосіб утилізації меланжу шляхом змішування його з попередньо охолодженим розчином азотної кислоти з одночасною віддувкою повітрям оксидів азоту і одержанням, після віддувки оксидів, низькоконцентрованої азотної кислоти. Спосіб характеризується подачею на 1 в. ч. меланжу, що йде на переробку, 5-12 в. ч. азотної кислоти з температурою від 5 С до 20 С і одержанням азотної кислоти з оксидів азоту при температурі від 10 С до 25 С [Спосіб утилізації азотно-кислотних окислювачів ракетного палива. Патент України 28483 А, опубл. 16.10.2000, бюл. № 5.]. В основі відомого способу лежить ідея розбавлення меланжу розчином низькоконцентрованої азотної кислоти, що знижує розчинність оксидів азоту і сприяє їхньому виділенню в газову фазу. Продувка суміші повітрям сприяє віддувці оксидів азоту в газову фазу. Отримана суміш оксидів азоту і повітря йде на переробку на азотну кислоту за відомою технологією. Недоліком способу є те, що спосіб може реалізуватися лише на великомасштабній стаціонарній установці, куди некондиційний меланж необхідно завозити з розосереджених по території України місць його зберігання. Установка для реалізації відомого способу буде громіздкою, особливо в частині апаратурного оформлення стадії абсорбції оксидів азоту, їх доокиснення і повторної абсорбції з одержанням азотної кислоти. Крім того, азотна кислота, що одержана у такий спосіб, не буде відповідати існуючим нормативним документам, тому що вона буде забруднена інгібіторами і продуктами корозії. Одержана азотна кислота може бути використана лише в таких технологіях, де зазначені домішки не матимуть негативного впливу. Відомий спосіб переробки меланжу-окисника ракетного палива на азотовмісне добриво шляхом одночасної подачі меланжу і розчину, який містить карбамід, у суспензію на основі нітрату карбаміду і розчину азотної кислоти, одержання кислої суміші, що не містить оксидів азоту, нейтралізації суміші аміачною водою з одночасною подачею карбаміду, направлення частини нейтралізованого розчину, що містить карбамід, на змішування з меланжем, а частини на використання як рідкого добрива [Патент України №67466 "Спосіб переробки меланжівокисників ракетного палива", опублікований 15.09.2005, бюл. № 9, 2005]. За технічною суттю і результатом, що досягається, вказаний спосіб найбільш близький до заявленого і прийнятий нами як спосіб прототип. Спосіб прототип характеризується тим, що його запропоновано реалізувати на спеціально розробленій мобільній пересувній установці. Роботу такої установки передбачається організувати поблизу сховищ меланжу. В одержуваних за способом-прототипом рідких азотних добривах передбачена можливість присутності домішок. Недоліком способу є те, що при подачі на мокру очистку відхідних реакційних газів з частинками готового продукту зі значенням рН вище 6 у газову фазу системи абсорбції надходить NH3. Оскільки основним забруднювачем відхідних реакційних газів є пара HNO3, то при наявності NH3 у газовій фазі утворюється туман NH4NO3, частки якого досить малі і тому дуже погано уловлюються в системах мокрої очистки. Це призводить до того, що при одержанні добрива з підвищеним значенням рН уловлювання шкідливих кислих сполук азоту погіршується і при роботі установки в газовому викиді концентрація суми HNO3+NOх може бути вище допустимого нормативу. Задачею, на вирішення якого спрямована корисна модель, є підвищення екологічної безпеки способу переробки меланжів на добрива без значних додаткових капітальних витрат. Заявлений спосіб спрямований на вдосконалення способу переробки меланжу-окисника ракетного палива на азотовмісне добриво шляхом одночасної подачі меланжу і розчину, що містить карбамід, у суспензію на основі нітрату карбаміду і азотної кислоти, одержання кислої суміші, що не містить оксидів азоту, з відведенням і очищенням реакційних газів, нейтралізації кислої суміші аміачною водою з одночасною подачею карбаміду, направлення частини нейтралізованого розчину, що містить карбамід, на змішування з меланжем, частини на очищення відхідних газів, а частини на використання як рідкого добрива, згідно з корисною моделлю, нейтралізацію кислої суміші ведуть у дві стадії, причому на першій стадії попередньої 1 UA 80635 U 5 10 15 20 25 30 35 40 45 50 55 нейтралізації підтримують значення рН у межах від 3,5 до 5,5 шляхом введення аміачної води і карбаміду з наступним направленням частини продукту попередньої нейтралізації, що містить карбамід, на змішування з меланжем і на очищення відхідних реакційних газів, передачі продукту попередньої нейтралізації, що залишився, на другу стадію нейтралізації, де його нейтралізують до рН від 6,5 до 7,7 і виводять із системи як готове добриво. На другій стадії нейтралізації пропонується використовувати як нейтралізуючий реагент аміачну воду або розчин гідроксиду калію. Заявлені прийоми та чисельні значення параметрів способу обґрунтовуються таким чином. При проведенні, згідно з заявленим способом, нейтралізації кислої суміші у дві стадії на першій стадії попередньої нейтралізації одержують технологічне середовище, що має рН від 3,5 до 5,5. При такому значенні рН у газовій фазі над продуктом попередньої нейтралізації відсутній аміак. Згідно з заявленим способом частину продукту попередньої нейтралізації направляють на очищення відхідних реакційних газів. Дослідження показали, що відхідні реакційні гази, які відсмоктуються з реактора-гідрататора, забруднені парами HNO3. Вміст пари HNO3 визначається парціальним тиском цієї сполуки над розчином азотної кислоти з концентрацією (38-45) % HNO3. При подачі продукту попередньої нейтралізації на зрошення відхідних реакційних газів іде абсорбція пари HNO3 і слідів NO2 слабокислим розчином. З технології одержання азотної кислоти відомо, що абсорбція зазначених компонентів кислими розчинами проходить краще, ніж абсорбція водою. Таким чином, необхідна інтенсивність поглинання шкідливих домішок буде високою, в той же час у газовій фазі не утвориться туман із важкоуловлюваних мікрокристалів NH4NO3. Чисельні значення параметрів заявленого способу на першій попередній стадії нейтралізації розчину, що не містить оксиди азоту, обґрунтовуються наступними аргументами. При підтримці в продукті першої попередньої стадії нейтралізації рН більше 5,5 у газовій фазі з'являються сліди NH3. Використання такого продукту для очищення відхідних газів в абсорбері супроводжується утворенням важкоуловлюваного туману з мікрокристалів NH4NO3. Внаслідок цього очищення газів від пари ΗΝΟ3 погіршується. Це призводить до того, що концентрація шкідливих сполук азоту у відхідних газах після абсорбера підвищується і може перевищувати гранично допустиме значення для промислового газового викиду. При підтримці в продукті першої попередньої стадії нейтралізації рН менше 3,5 порушується хід основних процесів на стадії знешкодження меланжу. Пояснюється це тим, що при значенні рН менше 3,5 у продукті попередньої нейтралізації карбамід практично повністю переходить у тверду фазу у формі нітрату карбаміду (NН2)2СО•HNO3. Суміш набуває вигляд малорухомої суспензії, яку важко перекачувати насосом і вводити через форсунку на змішування з меланжем. Через незадовільний розподіл продукту першої попередньої стадії нейтралізації в реакційній масі реактора-гідрататора утворюються локальні об'єми реакційної маси, де порушується процес взаємодії карбаміду з оксидами азоту і у відхідні реакційні гази замість N2 надходить NO. Із зазначеної причини в систему очищення газів надходить підвищена кількість шкідливих кислих сполук азоту. Одночасно через підвищення в'язкості суспензії, що подається з першої попередньої стадії нейтралізації на абсорбцію, погіршується робота розпилювальних форсунок абсорбера. В цілому, за рахунок підвищення в'язкості суспензії знижуються показники ефективності системи очищення відхідних газів. Це призводить до того, що в газовому викиді установки концентрація шкідливих домішок може перевищувати граничнодопустиме значення. Підтримання заявлених параметрів способу на другій стадії нейтралізації обґрунтовується наступними аргументами. На другій стадії нейтралізації продукт попередньої нейтралізації нейтралізують до більш високого значення рН. При підвищеному значенні рН різко знижується корозійний вплив готового продукту на обладнання, виготовлене з економічної вуглецевої сталі. Це дозволяє знизити капітальні витрати на створення стаціонарних сховищ готової продукції і використовувати на залізничному транспорті і в сільському господарстві існуючий фонд цистерн, сховищ і агрегатів, призначених для транспортування, зберігання й введення в ґрунт такого добрива як аміачна вода. Крім того, одержуване на основі меланжу готове добриво повинно бути лужним або слаболужним, щоб його використання не призводило до підвищення кислотності ґрунту. Згідно з заявленим способом на другій стадії нейтралізації для підвищення рН до (6,5-7,7) використовують аміачну воду або розчин KОН. При використанні розчину KОН у складі готового добрива з'являється другий поживний компонент, що дає можливість одержати більш 2 UA 80635 U 5 10 15 20 25 30 35 40 45 50 55 концентроване добриво. Це пояснюється тим, що розчин KОН може мати концентрацію більше 30 %, що неможливо при використанні аміачної води для нейтралізації. За умов підтримання у готовому продукті рН більше 7,7 парціальний тиск NH3 над готовою продукцією, що має температуру від 50 °C до 60 °C, перевищує 18 мм рт. ст., що призведе до невиправдано завищених втрат аміаку в атмосферу при зберіганні і транспортуванні. За умов підтримання на другій стадії нейтралізації рН менше 6,5 парціальний тиск аміаку не перевищує 0,2 мм рт. ст., втрати аміаку в атмосферу невисокі, але при цьому суттєво знижується корозійна стійкість вуглецевої сталі при контакті з добривом. Для забезпечення надійного транспортування добрива потрібно щоб цистерни для його перевезення були виконані з нержавіючої сталі. При цьому знижується економічність способу. Спосіб реалізується наступним чином. Для переробки на азотне добриво беруть меланж окисник ракетного палива, наприклад марки АК-27 И, в якому вміст йоду (J2), як інгібітору корозії, складає від 0,016 % до 0,025 %. Процес взаємодії меланжу з розчином, що містить карбамід, здійснюють у спеціальному реакторі-гідрататорі, який обладнаний мішалкою і змійовиковим охолоджувачем. У реакторі-гідрататорі завжди є певний об'єм суміші, що містить у необхідному співвідношенні азотну кислоту, нітрат амонію і карбамід. У зазначену суміш одночасно через форсунки вприскують меланж і рухливу суспензію нітрату карбаміду в розчині нітрату амонію, яку одержують на першій попередній стадії нейтралізації. Значення рН суспензії, згідно з заявленим способом, підтримують у межах від 3,5 до 5,5. Зазначену суспензію, яку виводять із першої попередньої стадії нейтралізації, перед подачею в реактор-гідрататор охолоджують. У реакторі-гідрататорі при взаємодії реагентів, що подаються, здійснюють зниження концентрації азотної кислоти, що надходить до складу меланжу. Одночасно проводять гідратацію N2O4 до азотної кислоти і знешкодження NO, що при цьому виділяється. Сумарно хімічні процеси, що протікають із оксидами азоту, описуються реакцією: 2[N2O4]P+(NH2)2CO=2 [HNO3]P+2[N2]r + [СО2]r+Н2О (1) Реакційну зону реактора-гідрататора охолоджують, підтримуючи температуру не вище 28 С. Дослідження показали, що паралельно до основної реакції (1) протікає побічний процес гідролітичного розкладання карбаміду за реакцією: (NH2)2CO + Н2О = 2[NH3]P +[CO2]r (2) Однак у реакцію (2) вступає менше 2 % усього карбаміду, що вводиться в систему. Газоподібні продукти реакції з реактора гідрататора в складі відхідних реакційних газів відводять і направляють для очистки в абсорбер. Відхідні гази при нормальній роботі забруднені тільки парою HNO3. Так як в рідкій фазі технологічного середовища, що перебуває в реакторі-гідрататорі, утримується азотна кислота з концентрацією від 38 % до 45 %, тому забруднення газової фази визначається парціальним тиском пари HNO3 над кислотою зазначеної концентрації. За умов підтримання температури в реакторі-гідрататорі не вище 28 С тиск пари НNО3 над технологічним середовищем не перевищує 0,25 мм рт. ст… Забруднення відхідних газів оксидами азоту відбувається тільки в періоди порушення технологічних норм штатних процесів у реакторі-гідрататорі. Після завершення процесу взаємодії меланжу з продуктом попередньої нейтралізації одержують кислий розчин, що не містить оксидів азоту. До складу кислого розчину входять азотна кислота, нітрат амонію і залишкова кількість карбаміду. Отриманий кислий розчин, що не містить оксидів азоту, нейтралізують аміачною водою. Згідно з заявленим способом, процес нейтралізації проводять у дві стадії. У реакторінейтралізаторі першої стадії завжди знаходиться певна маса нейтралізованого розчину. У нейтралізовану масу подають із реактора-гідрататора кислий розчин, що не містить оксидів азоту, карбаміду і аміачної води. В одержаному продукті попередньої нейтралізації підтримують значення рН, згідно з заявленим способом, у межах від 3,5 до 5,5 шляхом регулювання витрати аміачної води. Продукт першої попередньої стадії нейтралізації з температурою від 50 °C 60 С і являє собою рухливу суспензію. У твердій фазі суспензії знаходиться незначна кількість кристалів нітрату карбаміду (NН2)2СО•HNO3. Рідка фаза суспензії - розчин, що містить азотну кислоту, нітрат амонію і карбамід. Продукт попередньої нейтралізації розподіляють на три потоки. Частину суспензії з першої попередньої стадії нейтралізації, що містить карбамід, охолоджують і направляють у реактор-гідрататор для взаємодії з меланжем. 3 UA 80635 U 5 10 15 20 25 30 35 40 45 50 55 60 Іншу частину також охолоджують і подають на підживлення системи очищення відхідних реакційних газів від кислих сполук азоту. Очищення відхідних газів здійснюють в абсорбері, який обладнаний форсунками розпилювального типу. Дослідження показали, що основним забруднювачем відхідних газів є пара ΗΝΟ3. Парціальний тиск такої пари на вході в абсорбер не перевищує 0,25 мм рт. ст. Основну масу продукту попередньої нейтралізації після першої стадії нейтралізації подають на другу стадію нейтралізації. Другу стадію нейтралізації реалізують у змішувачі з мішалкою. У змішувач подають суспензію з першої стадії нейтралізації і в неї вводять нейтралізуючі реагенти: аміачну воду або розчин KОН. Згідно з заявленим способом в одержаному на другій стадії нейтралізації продукті підтримують значення рН у межах від 6,5 до 7,7 шляхом регулювання витрат нейтралізуючих реагентів. При зазначених значеннях рН і температурі від 50 С до 65 °C продукт нейтралізації являє собою розчин, в якому знаходяться нітрат амонію, карбамід, невелика кількість NH3 і домішки, сформовані на основі інгібіторів корозії. Отриманий розчин як готове рідке азотне добриво, що містить від 20 % до 25 % N, відправляють у сховища складу готової продукції, звідки його відвантажують споживачеві. Так як в некондиційному меланжі основним продуктом корозійного зносу обладнання є залізо, тому в добриві допускається вміст суспензії гідроксидів заліза. Показники рідкого азотного добрива, одержаного з меланжу, задовольняють вимогам ТУ У -24.1-14005076074:2008 Добриво рідке азотне (КАС). Сховища на складі готової продукції обладнані повітряниками. При зберіганні добрива в сховищах втрати аміаку через повітряники в атмосферу визначаються парціальним тиском аміаку над добривом і залежать від значення рН. Рідке азотне добриво, одержане при реалізації заявленого способу, має температуру початку кристалізації (-9)°С. При температурі (-20)°С добриво кристалізується повністю. При повній кристалізації добрива його об'єм не збільшується і при наявності повітряників руйнування сховищ не відбувається. При підведенні тепла закристалізоване добриво перетворюється на рідину, властивості якої відповідають первісним властивостям рідкого азотного добрива. Нижче наводяться приклади реалізації способу: Приклад № 1 У прикладах реалізації способу використовують меланж марки АК-27 И. Меланж містить: 75 % HNO3, 22 % N2O4, 2 % Н2О, 1 % домішок. У домішках - 0,014 % J2. У реактор-гідрататор, який обладнаний мішалкою і змійовиковим теплообмінником подають 1000 кг меланжу. Одночасно в реактор-гідрататор подають 1352 кг продукту нейтралізації з першої попередньої стадії нейтралізації. До складу продукту нейтралізації подають 115,7 кг карбаміду і 760,32 кг нітрату амонію. Згідно з заявленим способом у даному прикладі на першій стадії попередньої нейтралізації підтримують оптимальне значення рН 4,5, тому до складу продукту нейтралізації, який подають у реактор-гідрататор, вводять також 2 кг надлишку вільної азотної кислоти. У реакторі-гідрататорі при змішуванні реагентів за умов підтримки температури від 24 С до 28 С здійснюють процеси розведення азотної кислоти, гідратації окислів азоту і знешкодження непрореагованого NO. З реактора-гідрататора виводять 2231,41 кг кислого розчину, який не містить оксидів азоту. У складі кислого розчину міститься 899,93 кг HNO3, 763,66 кг NH4NO3, 42,7 3 кг карбаміду. З реактора виводять також 100 м газоповітряної суміші, яка містить 53,54 кг СО2, 66,96 кг N2 і 0,09 кг пари HNO3. Відхідні реакційні гази направляють для очищення до санітарної норми в абсорбер. Кислий розчин, що не містить оксидів азоту, з реактора-гідрататора подають у реакторнейтралізатор першої стадії нейтралізації. У реактор-нейтралізатор першої стадії, крім кислого розчину, подають 337,92 кг відпрацьованого абсорбенту зі стадії очищення відхідних газів і 247,04 кг карбаміду. Нейтралізацію кислого розчину проводять аміачною водою з концентрацією 23 % NH3. Для підтримки в продукті першої попередньої стадії нейтралізації значення рН 4,5 у реакторнейтраілизатор вводять 1049,96 кг аміачної води. У реакторі-нейтралізаторі першої стадії нейтралізується основна маса азотної кислоти. Процес нейтралізації екзотермічний, тому температура продукту попередньої нейтралізації встановлюється на рівні від 50 С до 65 °C. При цьому випаровується 150 кг води. Загальна маса продукту на виході з реактора-нейтралізатора першої стадії - 3716,33 кг. Продукт попередньої нейтралізації розподіляється на три потоки. Частину продукту попередньої нейтралізації в кількості 1352 кг направляють через теплообмінник на змішування з 4 UA 80635 U 5 10 15 20 25 30 35 40 45 50 55 60 меланжем у реакторі-гідрататорі. Охолодження продукту попередньої нейтралізації ведуть до температури від 24 °C до 28 °C. Іншу частину продукту попередньої нейтралізації в кількості 337,84 кг також охолоджують і направляють для підживлення системи мокрого очищення відхідних реакційних газів. Основну частину продукту попередньої нейтралізації в кількості 2026,49 кг передають у реактор-нейтралізатор другої стадії нейтралізації. У нейтралізованому продукті на другій стадії нейтралізації підтримують значення рН 7,2. Для цього в реактор-нейтралізатор другої стадії вводять 95,91 кг аміачної води. При такому значенні рН парціальний тиск аміаку над продуктом, який зберігається в ємностях, становить 5 мм рт. ст. Втрати аміаку при зберіганні продукту в сховищах незначні. Корозійна стійкість вуглецевої сталі висока. 3 На стадію очищення відхідних реакційних газів подають 100 м газоповітряної суміші, до складу якої входить 0,09 кг пари HNO3. Очистку газів ведуть в абсорбері, який обладнаний розпилювальними форсунками. На розпилення подають циркуляційний абсорбент. У циркуляційний абсорбент вводять частину продукту першої попередньої стадії нейтралізації зі значенням рН 4,9 у кількості 337,84 кг, у складі якого 190 кг нітрату амонію, 28,97 кг карбаміду і 0,51 кг вільної азотної кислоти. У процесі очищення газів уловлюють 0,08 кг HNO3. Із системи абсорбції виводять 337,92 кг відпрацьованого абсорбенту, який направляють у реактор-нейтралізатор першої стадії. До складу відпрацьованого абсорбенту входять 190 кг нітрату амонію, 28,97 кг карбаміду і 0,59 кг вільної HNO3. Після очистки відхідних газів у складі газового викиду залишається 0,01 кг HNO3. 3 Концентрація пари HNO3 у газовому викиді, у перерахуванні на NO2, становить 73 мг/нм . Таким чином, при підтримці заявлених прийомів і параметрів способу знижують концентрацію пари HNO3 у газовому викиді нижче гранично допустимого значення викиду оксидів азоту - 500 3 мг/нм . У результаті реалізації способу на склад готової продукції відправляють 2122,92 кг рідкого азотного добрива, до складу якого входять 1143,67 кг нітрату амонію, 174,04 кг карбаміду і 21,23 кг вільного аміаку. Загальний вміст азоту в добриві 23 %. Добриво за характеристиками задовольняє вимогам ТУ У -24.1-14005076-074:2008 Добриво рідке азотне (КАС). У нижче наведеній таблиці подані приклади (1-9) реалізації способу в усьому діапазоні заявлених параметрів при використанні на другій стадії нейтралізації як нейтралізуючого реагенту аміачної води. Нижче наведений приклад 10 реалізації способу для випадку використання як нейтралізуючого реагенту розчину гідроксиду калію при підтримці оптимального значення рН у готовому продукті. Приклад 2 У реактор-гідрататор, який обладнаний мішалкою й змійовиковим теплообмінником подають 1000 кг меланжу. Одночасно в реактор подають із першої попередньої стадії нейтралізації 1352 кг продукту нейтралізації, що містить 115,7 кг карбаміду і 760,32 кг нітрату амонію. Згідно з заявленим способом у даному прикладі на першій стадії попередньої нейтралізації підтримують оптимальне значення рН 4,5, тому до складу продукту нейтралізації, який подають у реакторгідрататор, вводять також 2 кг надлишку вільної азотної кислоти. У реакторі-гідрататорі при змішуванні реагентів за умови підтримки температури від 24 С до 28 С здійснюють процеси розведення азотної кислоти, гідратації окислів азоту і знешкодження непрореагованого NO. З реактора-гідрататора виводять 2231,41 кг кислого розчину, який не містить оксидів азоту. У складі кислого розчину 899,93 кг HNO3, 763,66 кг 3 NH4NO3, 42,7 кг карбаміду. З реактора виводять також 100 м газоповітряної суміші, яка містить 53,54 кг СО2, 66,96 кг N2 і 0,09 кг пари HNO3. Відхідні реакційні гази направляють для очистки до санітарної норми в абсорбер. Кислий розчин, що не містить оксидів азоту, подають у реактор-нейтралізатор першої стадії нейтралізації. У реактор-нейтралізатор першої стадії крім кислого розчину подають 337,92 кг відпрацьованого абсорбенту зі стадії очистки відхідних газів і 247,04 кг карбаміду. Нейтралізацію кислого розчину проводять аміачною водою з концентрацією 23 % NH3. Для підтримки в продукті першої попередньої стадії нейтралізації значення рН 4,5 у реакторнейтралізатор вводять 1049,96 кг аміачної води. У реакторі-нейтралізаторі першої стадії нейтралізується основна маса азотної кислоти. Процес нейтралізації екзотермічний, тому температура продукту попередньої нейтралізації встановлюється на рівні від 50 до 65 С. При цьому випаровується 150 кг води. Загальна маса продукту на виході з реактора-нейтралізатора першої стадії - 3716,33 кг. 5 UA 80635 U 5 10 15 20 25 30 Продукт попередньої нейтралізації розподіляється на три потоки. Частину продукту попередньої нейтралізації в кількості 1352 кг направляють через теплообмінник на змішування з меланжем у реакторі-гідрататорі. Охолодження продукту попередньої нейтралізації ведуть до температури від 24 до 28 °C. Іншу частину продукту попередньої нейтралізації в кількості 337,84 кг також охолоджують і направляють для підживлення системи мокрої очистки відхідних реакційних газів. Основну частину продукту попередньої нейтралізації в кількості 2026,49 кг передають у реактор-нейтралізатор другої стадії нейтралізації. У нейтралізованому продукті на другій стадії нейтралізації підтримують рН 7,2. У даному прикладі, згідно з заявленим способом у реакторнейтралізатор другої стадії вводять розчин гідроксиду калію. У прикладі реалізації способу використовують розчин гідроксиду калію з концентрацією 30 % KОН у кількості 243,23 кг з вмістом 60,99 кг K2О. При зазначеному значенні рН парціальний тиск аміаку над продуктом, який зберігається в баках, становить 5 мм рт. ст. Втрати аміаку при зберіганні продукту в сховищах незначні. Корозійна стійкість вуглецевої сталі висока. 3 На стадію очистки відхідних реакційних газів подають 100 m газоповітряної суміші, до складу якої входить 0,09 кг пари HNO3. Очистку газів ведуть в абсорбері, який обладнаний розпилювальними форсунками. На розпилення подають циркуляційний абсорбент. В циркуляційний абсорбент вводять частину продукту першої попередньої стадії нейтралізації зі значенням рН 4,5 у кількості 337,84 кг, у складі якого 190 кг нітрату амонію, 28,97 кг карбаміду і 0,51 кг вільної азотної кислоти. В процесі очищення газів уловлюють 0,08 кг HNO3. Із системи абсорбції виводять 337,92 кг відпрацьованого абсорбенту, який направляють у реактор-нейтралізатор першої стадії. До складу відпрацьованого абсорбенту входять 190 кг нітрату амонію, 28,97 кг карбаміду і 0,59 кг вільної HNO3. Після очищення відхідних газів у складі газового викиду залишається 0,01 кг HNO3. 3 Концентрація пари HNO3 у газовому викиді, у перерахуванні на NO2, становить 73 мг/нм . Таким чином, при виконанні заявлених прийомів і підтримці параметрів способу знижують концентрацію пари HNO3 у газовому викиді нижче гранично допустимого значення викиду 3 оксидів азоту - 500 мг/нм . В результаті реалізації способу на склад готової продукції відправляють 2268,72 кг рідкого азотовмісного добрива, у складі якого 1139,86 кг нітрату амонію, 174,04 кг карбаміду, 131,07 кг нітрату калію і 21,23 кг вільного аміаку. В отриманому продукті вміст загального азоту складає 20,4 % і 2,7 % K2О. Добриво за вмістом азоту задовольняє вимогам ТУ У -24.1-14005076074:2008 Добриво рідке азотне (КАС). 35 6 UA 80635 U Таблиця Приклади реалізації способу № пп. Перша стадія нейтралізації прикладів 1 Друга стадія нейтралізації Парціальний Концентрація тиск NH3 над Значення рН парів ΗΝΟ3 в Значення рН готовим технологічного абсорбері, в технологічного продуктом, середовища перерахунку середовища мм рт. 3 на NО2 мг/нм стовпчика вхід вихід 2 3 4 5 6 1 4,5 - оптим. 660 73 7,2 - оптим. 5 2 5,5 - максим. 660 450 7,2 - оптим. 5 7 Загальні характеристики процесів при реалізації способу 7 Оптимальна рухливість продукту першої стадії нейтралізації. Немає утруднень на стадіях гідратації меланжу і абсорбції. Концентрація HNO3 після абсорбера 73 3 мг NO2/нм значно нижча граничнодопустимого 3 значення 500 μγ NO2/нм . Оптимальний тиск пари аміаку над поверхнею готової продукції. Забезпечена висока корозійна стійкість вуглецевої сталі в готовому продукті. У газовому викиді з'являються мікрокристали NH4NO3 у вигляді диму, погіршуються умови очищення відхідних газів. Концентрація кислих сполук азоту в газі після 3 абсорбера 450 мг NO2/нм . що близько до гранично допустимого значення 500 3 μγ NO2/нм . Оптимальний тиск пари аміаку над поверхнею готової продукції. Забезпечена висока корозійна стійкість вуглецевої сталі в готовому продукті. UA 80635 U Продовження таблиці 1 3 4 2 3 5,8 > максим. 800 3,5 - мінім. 960 4 5 6 600 7,2 - оптим. 5 480 7,2 - оптим. 5 8 7 Практично повністю пари ΗΝΟ3 у газовому викиді зв'язані у вигляді димових часток мікрокристалів ΝΗ4ΝΟ3, уловлювання яких в апаратах розпилювального типу неефективно. У газовому викиді концентрація кислих сполук азоту 3 - 600 мг NO2/нм . Це вище граничнодопустимого 3 значення 500 мг NO2/нм . Оптимальний тиск пари аміаку над поверхнею готової продукції. Забезпечена висока корозійна стійкість вуглецевої сталі в готовому продукті. Через утворення в продукті першої стадії нейтралізації додаткових кількостей твердої фази у вигляді кристалів нітрату карбамід) -(NН2)2CO•HNO3 в'язкість суспензії зростає до граничнодопустимого значення. Виникають труднощі в розпиленні суспензії форсунками як в реакторі-гідрататорі. так і в абсорбері. З реакторагідрататора) відхідні гази разом з парою HNO, починає надходити і NO. що призводить до підвищення в відхідних газах концентрації кислих сполук азоту. Ефективність уловлювання шкідливих домішок в абсорбері через труднощі розпилення форсунками в'язкої суспензії також знижується. Значення концентрації кислих сполук азот) в очищених газах 480 мг 3 NO2/нм , що є близьким до гранично допустимого значення. Оптимальний тиск пари аміаку над поверхнею готової продукції. Забезпечена висока корозійна стійкість вуглецевої сталі в готовому продукті. UA 80635 U Продовження таблиці 1 5 6 2 3 3,2 максим. 35 8 4,5 - оптим. 660 73 6,5 - мінім. 0.2 10 7 Оптимальна рухливість продукт) першої стадії нейтралізації. Відхідні гази при виході з реакторагідрататора не містять NO2 і NO. Оптимальні умови розпилення абсорбент). Забезпечене очищення відхідних газів від пари HNO; до значення меншого за гранично допустиму концентрацію. Неприпустимо високий парціальний тиск аміаку над продуктом. Неприпустимо високі втрати аміак) при зберіганні ютового продукту. Необхідно створювати спеціальну систему уловлювання аміаку, що веде до зниження економічності способу. Висока корозійнастійкість вуглецевої сталі в готовому продукті забезпечена. Оптимальна рухливість продукту першої стадії нейтралізації. Відхідні гази при виході з реакторагідрататора не містять NO2 і NO. Оптимальні умови розпилення абсорбенту. Забезпечене очищення відхідних газів від пари НNO3 до значення меншою за граничнодопустиму концентрацію. Парціальний тиск аміак) над продуктом у сховищах готового продукту низький. Втрати аміак) при зберіганні продукту знижені. Однак через зниження значення рН готовою продукт) корозійна стійкість вуглецевої стаді в ньому знижена. Швидкість корозії близька до максимально допустимої. UA 80635 U Продовження таблиці 1 2 3 4 5 6 9 4,5 - оптим. 660 73 6,3 < мінімуму 0.05 7 Оптимальна рухливість продукт) першої стадії нейтралізації. Відхідні гази при виході з реакторагідрататора не містять NO2 і NO. Оптимальні умови розпилення абсорбенту. Забезпечене очищення відхідних газів від пари HNO3 до значення меншого за граничнодопустиму концентрацію. Завдяки низькому парціальному тиску аміаку над продуктом у сховищах практично немає втрат аміаку при зберіганні продукту. Однак, при значеннях рН готового продукту 6,3 і менше через неприпустимо високу корозію вуглецевої сталі, сховища і цистерни для готової продукції необхідно виконувати з дорогої нержавіючої статі. Спосіб стає неекономічним. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 1. Спосіб переробки меланжу-окисника ракетного палива на азотне добриво шляхом одночасної подачі меланжу і розчину, що містить карбамід, у суспензію на основі нітрату карбаміду і азотної кислоти, одержання кислої суміші, що не містить оксидів азоту, з відведенням і очищенням реакційних газів, нейтралізації кислої суміші аміачною водою з одночасною подачею карбаміду, направлення частини нейтралізованого розчину, що містить карбамід, на змішування з меланжем, частини на очистку відхідних газів, а частини на використання як рідкого добрива, який відрізняється тим, що нейтралізацію кислої суміші ведуть у дві стадії, причому на першій стадії нейтралізації підтримують значения рН у межах від 3,5 до 5,5 шляхом введення аміачної води і карбаміду з наступним направленням продукту нейтралізації, що містить карбамід, на змішування з меланжем і на очищення відхідних реакційних газів, передачі продукту нейтралізації, що залишився, на другу стадію нейтралізації, де його нейтралізують до рН від 6,5 до 7,7 і виводять із системи як готове добриво. 2. Спосіб за п. 1, який відрізняється тим, що на другій стадії нейтралізації використовують аміачну воду або розчин гідроксиду калію. Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for processing of melange oxidant of rocket fuel to fertilizer

Автори англійськоюVakal Serhii Vasyliovych, Pliatsuk Leonid Dmytrovych, Karpovych Eduard Oleksandrovych, Ablieiev Oleksii Hermanovych

Назва патенту російськоюСпособ переработки меланжа-окислителя ракетного топлива на удобрение

Автори російськоюВакал Сергей Васильевич, Пляцук Леонид Дмитриевич, Карпович Эдуард Александрович, Аблеев Алексей Германович

МПК / Мітки

МПК: C05C 9/00, C06B 47/00, C05C 1/00

Мітки: спосіб, ракетного, добриво, переробки, меланжу-окисника, палива

Код посилання

<a href="https://ua.patents.su/13-80635-sposib-pererobki-melanzhu-okisnika-raketnogo-paliva-na-dobrivo.html" target="_blank" rel="follow" title="База патентів України">Спосіб переробки меланжу-окисника ракетного палива на добриво</a>

Попередній патент: Спосіб прогнозування ризику розвитку остеопорозу у вагітних

Наступний патент: Поворотний круг для рейкових транспортних засобів

Випадковий патент: Спосіб зведення зовнішніх стін багатоповерхових каркасно-монолітних будинків