Спосіб виготовлення зносостійкого біметалічного листа

Номер патенту: 93548

Опубліковано: 10.10.2014

Автори: Панфілов Андрій Іванович, Руденко Роман Артурович, Камель Георгій Іванович, Івченко Павло Семенович

Формула / Реферат

1. Спосіб виготовлення зносостійкого біметалічного листа, при якому наносять наплавленням пошарово покриття із зносостійкого наплавленого матеріалу на прокатаний лист з вуглецевих або низьколегованих сталей, який відрізняється тим, що заздалегідь на прокатаний лист по периметру приварюють тонкий лист, на поверхню якого укладають захисну підкладку та приварюють її контактним зварюванням або пічною пайкою, отриману біметалічну заготовку розміщують під кутом 5°-10° до горизонтальної площини, стрічку зварювальної головки встановлюють під кутом 5°-10° до вертикальної площини, і наплавлення ведуть кутом вперед зверху вниз імпульсно-дуговим наплавленням.

2. Спосіб за п. 1, який відрізняється тим, як захисну підкладку використовують зернові або зерно-порошкові дроти чи стрічки, укладені в ряди з мінімальними зазорами.

3. Спосіб за п. 1, який відрізняється тим, як захисну підкладку використовують стільникові елементи, в вічках яких розміщують зерна, наприклад, з карбідів вольфраму.

4. Спосіб за п. 1, який відрізняється тим, що як захисну підкладку використовують армовану сітку з вольфрамових дротів.

5. Спосіб за п. 1, який відрізняється тим, що як захисну підкладку використовують сітку з зернового або зерно-порошкового дроту чи стрічки, оболонки яких містять зерна карбідів, нітридів, боридів і силіцидів різних металів.

Текст

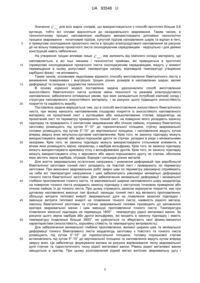

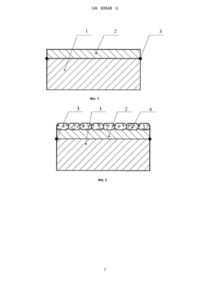

Реферат: Спосіб виготовлення зносостійкого біметалічного листа, при якому наносять наплавленням пошарово покриття із зносостійкого наплавленого матеріалу на прокатаний лист з вуглецевих або низьколегованих сталей. Заздалегідь на прокатаний лист по периметру приварюють тонкий лист, на поверхню якого укладають захисну підкладку та приварюють її контактним зварюванням або пічною пайкою. Отриману біметалічну заготовку розміщують під кутом 5°-10° до горизонтальної площини, стрічку зварювальної головки встановлюють під кутом 5°-10° до вертикальної площини, і наплавлення ведуть кутом вперед зверху вниз імпульсно-дуговим наплавленням. UA 93548 U (54) СПОСІБ ВИГОТОВЛЕННЯ ЗНОСОСТІЙКОГО БІМЕТАЛІЧНОГО ЛИСТА UA 93548 U UA 93548 U 5 10 15 20 25 30 Корисна модель належить до галузі зварювальної техніки і може використовуватись для відновлення деталей і підвищення зносостійкості, наприклад обладнання металургійного, хімічного, нафтохімічного та машинобудівного обладнання і може бути використана при виготовленні біметалічних листів із зносостійким покриттям, призначених для футерування і відновлення зношених поверхонь устаткування, схильних до різних видів зносу з метою збільшення їх стійкості. Відомий спосіб наплавлення тонкостінних виробів за патентом США № 4807800, кл. В23К9/04, 1989 р., при якому застосовують охолодження зворотної сторони виробу по всій ширині наплавленого широкошаруватого вала шляхом змивання всієї поверхні виробу водою. Проте при охолодженні всієї поверхні виробу створюється дуже жорсткий режим охолодження кристалізованої ванни і остигаючих наплавлених валів, температура яких на великій відстані від зони горіння дуги стає рівною температурі охолоджуючої води. Це викликає утворення значної кількості холодних тріщин в наплавленому шарі при наплавленні зносостійкими сплавами з низьким запасом пластичності, які призводять до виникнення відшарувань наплавленого металу і погіршення експлуатаційних властивостей виробів. Найбільш близьким (прототипом) за сукупністю ознак і очікуваному технічному результату є спосіб виготовлення зносостійкого біметалічного листа [патент України № 57112, В23К9/04, 2011], що покриття на листовий прокат із зносостійкого наплавного матеріалу електродуговим наплавленням виконують пошарово, при цьому при електродуговому наплавленні кожного подальшого шару покриття із зносостійкого наплавленого металу погонну енергію для кожного шару електродугового наплавлення змінюють залежно від залишкової температури прокатного листа з наплавленими шарами покриття, а примусове охолодження прокатного листа охолоджуючим середовищем ведуть у момент перевищення в ньому температури нагріву. Для наплавлення по відомому способу виготовлення біметалічного листа використовували сплави типу: 450 × 30М, 500 × 30Б2, 500 × 22Б7В2Ф та 500 × 22Б15Ф3 та їм подібні. Основною вимогою до зварювальних матеріалів є добра зварюваність, яка забезпечує відсутність тріщин і других дефектів. Зварювальність матеріалів, які використовувались у відомому способі, визначалась по термічному циклу режиму зварювання, фізико-металургійним процесам зварювання попереднього і супутнього підігріву. Схильність матеріалу до утворення тріщин при наплавленні характеризується величиною еквівалентного вмісту вуглецю, яку визначають згідно з ГОСТ 19281-89 по формулі Мu P1 N 1 C r M o V P , 6 24 40 5 7 14 2 - еквівалент вуглецю; С - вуглець; Si - кремній; Mn - марганець; N i - нікель; C r C екв С де C екв 35 хром; M o - молібден; S - сірка; N - азот. [Терещенко В.И., Либанов А.В Выбор и применение способов сварки при изготовлении конструкций - К.: Наук. думка. 1987. - 192 с]. У зварній конструкції використовуються порошкові стрічки при наплавленні біметалів 450 × 30М, 500 × 30Б2. Хімічний склад порошкових стрічок приведений в таблиці. Марка сталі Si Mn Cr Ni Cu Mo 450 × 30М 500 × 30Б2 40 С 4,5 5,0 0,2 0,2 0,2 0,2 30 30 1,0 S нe більше 0,04 0,04 N не більше 0,008 0,008 As не більше 0,8 0,8 Розрахунок до зварювання порошкових стрічок проводився відповідно ГОСТ 19281-89. Мu P1 N 1 C r M o V P 6 24 40 5 7 14 2 Тим же ГОСТ визначено, що якщо Cекв 0,45 , то сталь відносно до категорії задовільної C екв С зварки, без будь-яких допоміжних технологічних прийомів. 45 Секв С 0,16 Mn 0,3 Si Mo 0,4Cr 0,2V 0,04 Ni Cu 0,60 % ; Cекв 4,5 0,16 0,2 0,3 1,3 0,40 30 4,92 0,60 % . У всіх порошкових стрічок еквівалент вуглецю набагато більше: Cекв 0,6 % , що потребує при наплавленні використовувати початковий, супутній підігрів та отжиг біметалічної заготовки в печі. 1 UA 93548 U 5 10 15 20 25 30 35 40 45 50 55 Значення C екв для всіх марок сплавів, що використовуються у способі-прототипі більше 0,6 вуглецю, тобто всі сплави відносяться до незадовільного зварювання. Таким чином, в технологічному процесі наплавлення необхідно використовувати допоміжні технологічні процеси зварювання - початковий підігрів, супутній підігрів наплавлених шарів та відпал в печі, а примусове охолодження прокатного листа в процесі електродугового наплавлення за рахунок дії на вільну поверхню прокатного листа охолоджуючим середовищем - недоцільно і для деяких конструкцій навіть небезпечно. На утворення тріщин впливає лише C екв , яке залежить від хімічного складу матеріалу, що наплавляється, а всі інші чинники і технологічні прийоми, які приводяться в прототипі (примусове охолоджування прокатного листа охолоджуючим середовищем, ведуть у момент перевищення в ньому допустимої температури нагріву, відповідній температурі утворення карбідної фази) - не впливають. Таким чином, основними недоліками відомого способу виготовлення біметалічного листа є виникнення поверхневих і внутрішніх тріщин різних розмірів в наплавлених шарах, великі деформації та складна і трудомістка технологія. В основу корисної моделі поставлена задача удосконалити спосіб виготовлення зносостійкого біметалічного листа шляхом зміни технології та режимів електродугового наплавлення, забезпечити оптимальні умови, при яких залишається потрібний хімічний склад і структура наплавленого зносостійкого матеріалу, і за рахунок цього підвищити зносостійкість покриття та надійність виробу. Поставлена задача вирішується тим, що в способі виготовлення зносостійкого біметалічного листа, при якому наносять наплавленням пошарово покриття із зносостійкого наплавленого матеріалу на прокатаний лист з вуглецевих або низьколегованих сталей, заздалегідь на прокатаний лист по периметру приварюють тонкий лист, на поверхню якого укладають захисну підкладку та приварюють її контактним зварюванням або пічною пайкою, отриману біметалічну заготовку розміщують під кутом 5°-10° до горизонтальної площини, стрічку зварювальної головки розміщують під кутом 5°-10° до вертикальної площини, і наплавлення ведуть кутом вперед зверху вниз імпульсно-дуговим наплавленням. Крім того, як захисну підкладку можуть використовувати зернові або зерно-порошкові дроти чи стрічки, укладені в ряди з мінімальними зазорами. Крім того, як захисну підкладку можуть використовувати стільникові елементи, в вічках яких розміщують зерна, наприклад, з карбідів вольфраму. Крім того, як захисну підкладку можуть використовувати армовану сітку з вольфрамових дротів. Крім того, як захисну підкладку можуть використовувати сітку з зернового або зерно-порошкового дроту чи стрічки, оболонки яких містять зерна карбідів, нітридів, боридів і силіцидів різних металів. Для зняття зварювальних остаточних напружень і уникнення деформацій при виробництві біметалічної заготовки тонкий лист укладають на товстий лист і приварюють по периметру заготовки. При виконанні зварювальних робіт зварні шви по периметру рівномірно сприймають на себе всі температурні напруження і цим забезпечують рівномірні мінімальні деформації тонкого листа біметалічної заготовки. Для забезпечення мінімальної деформації і мінімальної глибини проплавлення тонкого листа, та максимальної ширини наплавленого шару заздалегідь на поверхню тонкого листа укладають захисну підкладку з наступною точковою приваркою або пічною пайкою їх до тонкого листа. При цьому отримують захисне екрануюче покриття, яке при дуговому наплавленні виконує такі функції: захищає тонкий лист від великого проплавлення; збільшує витрати теплової енергії зварювальної дуги на плавлення захисної підкладки і зменшує витрати теплової енергії на плавлення тонкого листа; наявність рідкого метала, наклону біметалічної заготовки та стрічки зварювальної головки призводить до заповнення кратера зварювальної ванни і цим зменшує проплавлення тонкого листа. Температура плавлення захисної підкладки не перевищує 1800° - температуру рідкої металевої ванни. За рахунок цього зерна карбідів або дроти вольфраму, які входять в захисну підкладку і мають температуру плавлення більше 3500°, не руйнуються та зберігають свої фізико-механічні характеристики (зносостійкість, корозійну стійкість та температурну витривалість). Для забезпечення мінімальної глибини проплавлення, великої ширини шва та мінімальної деформації тонкого біметалевого листа заздалегідь заготовку з товстогота тонкого листа розміщують під кутом 5°-10° до горизонтальної площини, головку порошкової стрічки встановлюють під кутом 5°-10° до вертикальної площини та наплавлення ведуть кутом вперед зверху вниз. Це забезпечує формування валика за рахунок вирівнювання тиску зварювальної дуги стрічки та гідростатичного тиску рідкої металевої ванни. Рівень рідкої металевої ванни зміщується в кратер. При цьому розплавлений рідкий метал витісняє зварювальну дугу і 2 UA 93548 U 5 10 15 20 25 30 35 40 45 50 55 60 глибина проплавлення зменшується, а ширина шва збільшується. Це призводить до зменшення глибини проплавлення тонкого листа та зменшення деформації біметалічного листа. Імпульсне дугове зварювання на жорсткому режимі (великий струм та короткий термін протікання струму) забезпечує, в першу чергу, розплавлення захисної підкладки, присадочної плавлячої стрічки і цім забезпечує мінімальну глибину проплавлення тонкого листа. При цьому наплавлений шар складається, по довжині біметалічного листа, з багатьох послідовних точок, які перекриваються на 20-25 % між собою. Для забезпечення максимальної температурної витривалості біметалічної заготовки захисна підкладка може виготовлятись з армованої сітки з вольфрамових дротів. Крім того, в якості захисної підкладки може використовуватись зернові або зерно-порошкові стрічки, або стільникові елементи з зернами, наприклад карбідів вольфраму, або сітка з зернового або зерно-порошкового дроту чи стрічки, оболонки яких містять зерна карбідів, нітридів, боридів і силіцидів різних металів. При переплавленні таких захисних підкладок вольфрамові дроти та зносостійкі зерна не руйнуються і забезпечують високу термічну стійкість біметалічної заготовки при високій температурі експлуатації. Спосіб виготовлення зносостійкого біметалічного листа пояснюється кресленнями, де показана принципова технологічна схема операцій: Фіг. 1 - поперечний перетин біметалічної заготовки, яка складається з товстого прокатаного листа 1, та тонкого листа 2, з'єднаних по периметру зварним швом 3; Фіг. 2 - поперечний перетин біметалічної заготовки, яка складається з товстого прокатаного листа 1, тонкого листа 2 та захисної підкладки з рядів зернової або зерно-порошкової стрічки 4; Фіг. 3 - поперечний перетин біметалічної заготовки з захисною підкладкою із розплавленої оболонки зерно-порошкової стрічки 4, оплавленого тонкого листа 2 з формуванням першого шару 5 наплавленого металу; Фіг. 4 - поперечний перетин біметалічної заготовки з наплавленим другим шаром 6 на поверхню першого шару 5; Фіг. 5 - поперечний перетин біметалічного листа 7, який складається з тонкого листа 2 та першого шару 5 і другого шару 6 наплавленого метала та окремо товстого прокатаного листа 1, отриманого після зрізання фрезеруванням зварних швів 3; Фіг. 6 - схема виготовлення зносостійкого біметалічного листа 7, повздовжній перетин, де 8 рідка металева ванна, 9 - зварювальна дуга, 10 - подавальні ролики зварювального автомата, 11 - зерно-порошкова стрічка; Фіг. 7 - армована сітка 12 з вольфрамових дротів 13. Фіг. 8 - армована сітка 13 з зерно-порошкових стрічок, 14 - оболонка стрічки, 15 - зерна карбідів. Фіг. 9 - армована сітка 13 з зерно-порошкових дротів, 14 - оболонка дроту, 15 - зерна карбідів. Фіг. 10 - стільникова стрічка, 14 - оболонка, 15 - зерна карбідів, 16 - суміш порошку, В ширина стрічки, Т - довжина стрічки. Спосіб виготовлення зносостійкого біметалічного листа здійснюється таким чином. Товстий лист 1 (Фіг. 1 і Фіг. 6) укладають під кутом «α» - 5°-10° до горизонтальної площини і на її поверхню укладають і приварюють тонкий лист 2 зварним швом 3. На поверхню тонкого листа 2 (Фіг. 2) укладають захисну підкладку, наприклад з зерно-порошкової стрічки 4 та прихвачують до тонкого листа 2 без зазору точковим зварюванням. Зварювальна ванна 8 формується за рахунок горіння зварювальної дуги 9, подавальних роликів 10 зварювального автомата (Фіг. 3 і Фіг. 6) та порошкової стрічки 11. Тепло від горіння зварювальної дуги 9 формує рідку зварювальну ванну 8 із захисної підкладки 4 та зерно-порошкової стрічки 11, що наплавляється. При цьому формується перший шар 5 наплавлення. На перший шар 5 наплавляється (Фіг. 4 і Фіг. 6) другий шар 6. Після завершення наплавлення другого шару 6 виконують фрезерування катета зварного шва 3 і отримують окремо тонколистову біметалічну заготовку 7 та товстий лист заготовки 1 (Фіг. 5). Приклад. Прокатаний товстий лист товщиною 40 мм зі сталі Ст.3 укладали під кутом 10° до горизонтальної площини і на її поверхню укладали та приварювали по периметру тонкий лист зі Ст.3 товщиною 4 мм. На поверхню тонкого листа укладали захисну підкладку з порошкової стрічки марки ЛС-70 × 3MH товщиною 2 мм та шириною 25 мм. Зверху захисної підкладки встановлювали зварювальну стрічку під кутом 9° до вертикальної площини та виконували наплавлення порошковою стрічкою. Після наплавлення другого шару виконувалась фрезерна операція по зняттю зварного шва по периметру заготовки. При цьому отримали окремо товстий лист і тонколистову біметалічну заготовку. Режим наплавлення: 3 UA 93548 U 5 10 15 20 25 сила току, А 350-450 розміри порошкової стрічки, 4 × 25 мм/мм напруга на дузі, В 28-30 швидкість оплавлення, м/хв 0,2-0,3 кут нахилу заготовки, град 10 кут нахилу порошкової 9. стрічки, град При наплавленні електрична дуга горіла стабільно. Порошкова стрічка розплавлялась рівномірно і оплавляла захисну підкладку з зерно-порошкової стрічки. При цьому формувався шар наплавленого металу з рівномірними геометричними розмірами та рівномірно розподіленими по поверхні зернами, які після оплавлення не руйнувалися. Товщина наплавленого першого шару не перевищувала 4,5 мм-5,0 мм. Після наплавлення виконувалась операція фрезерування зварного шва по периметру заготовки. При цьому було отримано окремо товста заготовка зі сталі Ст.3 та тонколистова біметалева заготовка з товщиною наплавлення 6,0 мм та товщиною тонкого листа 3,0 мм. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Спосіб виготовлення зносостійкого біметалічного листа, при якому наносять наплавленням пошарово покриття із зносостійкого наплавленого матеріалу на прокатаний лист з вуглецевих або низьколегованих сталей, який відрізняється тим, що заздалегідь на прокатаний лист по периметру приварюють тонкий лист, на поверхню якого укладають захисну підкладку та приварюють її контактним зварюванням або пічною пайкою, отриману біметалічну заготовку розміщують під кутом 5°-10° до горизонтальної площини, стрічку зварювальної головки встановлюють під кутом 5°-10° до вертикальної площини, і наплавлення ведуть кутом вперед зверху вниз імпульсно-дуговим наплавленням. 2. Спосіб за п. 1, який відрізняється тим, як захисну підкладку використовують зернові або зерно-порошкові дроти чи стрічки, укладені в ряди з мінімальними зазорами. 3. Спосіб за п. 1, який відрізняється тим, як захисну підкладку використовують стільникові елементи, в вічках яких розміщують зерна, наприклад, з карбідів вольфраму. 4. Спосіб за п. 1, який відрізняється тим, що як захисну підкладку використовують армовану сітку з вольфрамових дротів. 5. Спосіб за п. 1, який відрізняється тим, що як захисну підкладку використовують сітку з зернового або зерно-порошкового дроту чи стрічки, оболонки яких містять зерна карбідів, нітридів, боридів і силіцидів різних металів. 4 UA 93548 U 5 UA 93548 U 6 UA 93548 U 7 UA 93548 U 8 UA 93548 U 9 UA 93548 U 10 UA 93548 U Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Автори англійськоюPanfilov Andrii Ivanovych

Автори російськоюПанфилов Андрей Иванович

МПК / Мітки

МПК: B23K 9/04

Мітки: виготовлення, спосіб, біметалічного, листа, зносостійкого

Код посилання

<a href="https://ua.patents.su/13-93548-sposib-vigotovlennya-znosostijjkogo-bimetalichnogo-lista.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення зносостійкого біметалічного листа</a>

Попередній патент: Хомут для консолей залізобетонних колон

Наступний патент: Композиція для дезінфекції інкубаційних яєць курей

Випадковий патент: Спосіб забезпечення доступу до інтернету у поїздах