Спосіб виготовлення зносостійкого біметалічного листа

Формула / Реферат

1. Спосіб виготовлення зносостійкого біметалічного листа, який включає операції нанесення електродуговим наплавленням покриття із зносостійкого наплавного матеріалу на прокатний лист з низьколегованих сталей і примусового охолоджування прокатного листа в процесі електродугового наплавлення на нього покриття шляхом дії на вільну поверхню прокатного листа охолоджуючим середовищем, який відрізняється тим, що покриття на листовий прокат із зносостійкого наплавного матеріалу електродуговим наплавленням виконують пошарово, при цьому при електродуговому наплавленні кожного подальшого шару покриття із зносостійкого наплавного матеріалу, погонну енергію для кожного шару електродугового наплавлення змінюють залежно від значення залишкової температури прокатного листа з наплавленими шарами покриття, а примусове охолоджування прокатного листа охолоджуючим середовищем ведуть у момент перевищення в ньому допустимої температури нагріву.

2. Спосіб виготовлення біметалічного листа за п. 1, який відрізняється тим, що як охолоджуюче середовище використовують водний розчин хлористого натрію.

3. Спосіб виготовлення зносостійкого біметалічного листа за п. 1, який відрізняється тим, що покриття електродуговим наплавленням зі зносостійкого наплавного матеріалу виконують суцільним шаром.

4. Спосіб виготовлення біметалічного листа за п. 1, який відрізняється тим, що покриття електродуговим наплавленням із зносостійкого наплавного матеріалу виконують переривистим шаром.

Текст

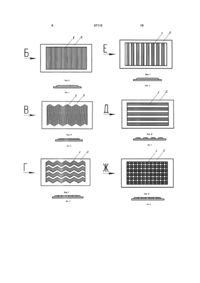

1. Спосіб виготовлення зносостійкого біметалічного листа, який включає операції нанесення електродуговим наплавленням покриття із зносостійкого наплавного матеріалу на прокатний лист з низьколегованих сталей і примусового охолоджування прокатного листа в процесі електродугового наплавлення на нього покриття шляхом дії на вільну поверхню прокатного листа охолоджуючим середовищем, який відрізняється тим, що покриття на листовий прокат із зносостійкого наплавного матеріалу електродуговим наплавленням виконують пошарово, при цьому при електродуговому наплавленні кожного подальшого шару покриття із зносостійкого наплавного матеріалу, погонну енергію для кожного шару електродугового 3 лення тонкостінних виробів за патентом на винахід RU №2053067С1, МПК6 В23К9/04, від 16.12.1991р., опубліковане 27.01.1996р., який включає операції нанесення електродуговим наплавленням покриття зі зносостійкого наплавного матеріалу на прокатний лист з вуглецевих і низько легованих сталей і примусового охолоджування прокатного листа в процесі електродугового наплавлення на нього покриття шляхом дії на вільну поверхню прокатного листа охолоджуючим середовищем. Виходячи з того, що продуктивність електродугового наплавлення визначається як Qh = н х Істр х t, де: Qh - кількість наплавленого метала, грам; н - коефіцієнт наплавлення, грам А/годину; Істр - сила зварювального струму, А; t - тривалість наплавлення, година. Коефіцієнт наплавлення н - величина для кожного наплавного матеріалу постійна і показує яка кількість наплавленого матеріалу перейде на виріб при величині зварювального струму в 1 А за термін в 1 годину. Але при цьому зі збільшенням зварювального струму збільшується і глибина проплавлення основного метала (підкладки, прокатного листа), а значить відбувається розбавлення наплавленого металу з металом основи (підкладки, листа). Таким чином чим більше зварювальний струм, тим більше глибина проплавлення підкладки і розбавлення наплавленого металу з металом основи, що тягне до більшої невідповідності по хімічному складу наплавленого матеріалу заданому. Тому при електродуговому наплавленні виникає протиріччя - для збільшення продуктивності необхідно підвищити силу струму наплавлення і швидкість наплавлення, а для зменшення глибини проплавлення метала підкладки і перемішування наплавного матеріалу з матеріалом основи (підкладки, листа), одночасно знизити силу струму. В результаті впливу вищезгаданих протиріч змінюється хімічний склад наплавленого зносостійкого матеріалу і його структура, що приводить до погіршення зносостійких властивостей покриття. В основу корисної моделі поставлена задача удосконалити спосіб виготовлення зносостійкого біметалічного листа шляхом зміни режимів електродугового наплавлення, забезпечити оптимальні умови при яких залишається потрібний хімічний склад і структура наплавленого зносостійкого матеріалу і за рахунок цього підвищити зносостійкість покриття. Задача вирішена тим, що в способі виготовлення зносостійкого біметалічного листа, який включає операції нанесення електродуговим наплавленням покриття із зносостійкого наплавного матеріалу на прокатний лист з низьколегованих сталей і примусового охолоджування прокатного листа в процесі електродугового наплавлення на нього покриття шляхом дії на оборотну вільну поверхню прокатного листа охолоджуючим середовищем, згідно корисної моделі, покриття на листовий прокат із зносостійкого наплавного матеріалу електродуговим наплавленням виконують поша 57112 4 рово, при цьому при електродуговому наплавленні кожного подальшого шару покриття із зносостійкого наплавного матеріалу, погонну енергію для кожного шару електродугового наплавлення змінюють залежно від значення залишкової температури прокатного листа з наплавленими шарами покриття, а примусове охолоджування прокатного листа охолоджуючим середовищем ведуть у момент перевищення в ньому допустимої температури нагріву. Згідно корисної моделі в якості охолоджуючого середовища використовують водний розчин хлористого натрію. Покриття електродуговим наплавленням із зносостійкого наплавного матеріалу виконують суцільним шаром. Покриття електродуговим наплавленням із зносостійкого наплавного матеріалу виконують переривистим шаром. Виконання пошарового покриття на листовий прокат із зносостійкого наплавного матеріалу електродуговим наплавленням, при якому в разі нанесення кожного подальшого шару покриття із зносостійкого наплавного матеріалу, погонну енергію електродугового наплавлення змінюють залежно від величини залишкової температури прокатного листа з наплавленими шарами покриття, а примусове охолоджування прокатного листа охолоджуючим середовищем ведуть у момент перевищення в ньому допустимої температури нагріву чим досягнуті оптимальні умови, при яких залишається потрібний хімічний склад і структура наплавленого зносостійкого матеріалу, що дозволило підвищити зносостійкість покриття. Використання в якості охолоджуючого середовища водного розчину хлористого натрію, який має більший коефіцієнт теплопередачі залежно від води, досягнутий оптимальний режим охолодження, при якому величина тепловідводу достатня для виключення вірогідності утворення пропалень, забезпечення невеликої глибини проплавлення і незначного розбавлення наплавленого металу основним. Сутність корисної моделі пояснюється кресленнями, де на: фіг.1 - представлена схема орієнтації карбідів в структурі біметалічного листа; фіг.2 - біметалічний лист з суцільним зносостійким покриттям виконаним наплавленням уздовж прокатного листа; фіг.3 - біметалічний лист з суцільним зносостійким покриттям виконаним наплавленням упоперек прокатного листа; фіг.4 - біметалічний лист з суцільним зносостійким покриттям виконаним зигзагоподібною наплавленням уздовж прокатного листа; фіг.5 - біметалічний лист з переривчастим зносостійким покриттям виконаним зигзагоподібним наплавленням уздовж листа с інтервалами між наплавними валками; фіг.6 - біметалічний лист з переривчастим зносостійким покриттям виконаним наплавленням упоперек листа з інтервалами між наплавними валками; 5 фіг. 7 - біметалічний лист з переривчастим зносостійким покриттям виконаним наплавленням уздовж листа з інтервалами між наплавними валками; фіг.8 - біметалічний лист з переривчастим зносостійким покриттям виконаним наплавленням по схемі сітки з квадратними комірками; фіг.9 - біметалічний лист з переривчастим зносостійким покриттям виконаним наплавленням по схемі сітки з прямокутними комірками. Запропонований спосіб наплавлення реалізують з використанням наплавного апарату з автоматичним управлінням режимами наплавлення і охолоджування. Пристрій для охолоджування виконано у вигляді труби з рядом сопел для подачі охолоджуючого середовища рідини в зону охолоджування і автоматично пов'язаний з блоком управління наплавного апарату. Перед нанесенням електродуговим наплавленням покриття зі зносостійкого наплавного матеріалу на прокатний лист з вуглецевих і низьколегованих сталей, для кожного окремого технологічного процесу задають програму наплавлення і охолоджування. При цьому задають такі параметри як напрям наплавних валів, їх конфігурацію, послідовність їх наплавлення, товщини наплавного покриття, кількість наплавних один на одного шарів покриття, марку сталі прокатного листа і його товщину. Залежно від форми технічних умов на виготовлення того, чи іншого зносостійкого покриття і методу наплавлення застосовують наплавні зносостійкі матеріали у вигляді порошкових дротів 56мм і порошкових стрічок з розмірами по перетину двох типорозмірів 16,5x3,8мм і 10,0х3,0мм як самозахисні, так і з додатковим газовим захистом або із захистом під шаром флюсу. Вживані матеріали для виготовлення біметалічних листів ділять на ряд груп відповідно до їх характеристик, властивостей і стійкості до різних видів зносу. Вони можуть бути згруповані наступним чином: - сплави на основі заліза (мартенситні, аустенітні і карбідовмісні); - сплави на основі нікелю і кобальту. З позицій металознавства мартенсит є структурою, що утворюється при швидкому охолоджуванні (гартуванні) вуглецевих сталей; аустеніт твердий розчин вуглецю в залізі. Карбідовмісні сплави звичайно містять карбіди хрому, іноді (досить рідко) карбіди вольфраму. Властивості, а отже і області застосування, цих матеріалів різні. Зіставлення їх експлуатаційних характеристик тільки по критерію твердості без урахування структури може бути помилковим. Наприклад, твердість 50-55 одиниць по Роквеллу мають і мартенсит, і аустеніт (після наклепу), і сплави з карбідами хрому. Проте вони показують добру стійкість до абсолютно різних видів зносу. Мартенситні матеріали успішно протистоять зносу типу «метал по металу», аустенітні (після наклепу) - ударному, залізохромовуглецеві - абразивному. Сучасні наплавні матеріали на основі заліза містять від 0,1 до 74% легуючих елементів. Відомо, що при мінімальному вмісті вуглецю матеріали краще всього протистоять зносу типу «метал по металу». При збільшенні 57112 6 його вмісту сплав стає стійким переважно до ударного зносу. Максимальний вміст вуглецю в матеріалі сприяє добрій абразивній стійкості. Збільшення вмісту легуючих елементів (при незмінній кількості вуглецю) у принципі не змінює експлуатаційні властивості, але покращує їх. Наприклад, матеріал з високим вмістом вуглецю перш за все має добру стійкість до абразивного зносу. Додаткове легування дозволяє зберегти цю властивість при високих температурах. З другого боку, додаткові легування збільшують вартість наплавних матеріалів. Сплави на основі нікелю і кобальту протистоять більшості видів зносу, зберігаючи експлуатаційні властивості при високих температурах. Проте вони дуже дорогі і застосування їх виправдовується тільки в тих випадках, коли їм немає задовільної заміни. Для виготовлення біметалічних листів з метою захисту устаткування від абразивного зносу призначені і добре працюють сплави з високим вмістом фази карбіду. Зносостійкість наплавних матеріалів істотним чином залежить від типу і кількості фази карбіду в сплавах. Частіше за все зміцнююча фаза в наплавних сплавах містить карбіди: Fe3C; Мn3С; Сr7С3; W2C; WC; VC; TiC; B4C, Мо2С та ін., а також карбобориди, нітриди заліза і легуючих елементів. Для наплавлення застосовуються матеріали як вітчизняних так і зарубіжних виробників, що дозволяє для кожного випадку вибирати оптимальний склад наплавленого металу, виходячи з умов роботи виробу, характеру і інтенсивності зношування. Всі вищенаведені чинники враховують при розробці програми управління режимами наплавлення і охолоджування. Величина допустимої температури нагріву прокатного листа при електродуговому наплавленні зносостійкого покриття шарами була встановлена в результаті дилатометричних досліджень. Внаслідок чого було встановлено, що охолоджування прокатного листа при наплавленні відбувається з температури плавлення, коли він має стан близький до рівноважного, тобто в інтервалі протікання перетворень коли аустеніт (А) переходить в карбід (К). При цьому кількість утворюваної карбідної фази і положення Мн взаємозв'язані і визначаються температурою охолоджування наплавного прокатного листа. В зв'язку з цим в заявленому способі охолоджування ведуть у момент перевищення в наплавному прокатному листі допустимої температури нагріву. При цьому охолоджування ведуть до досягнення заданої допустимої температури нагріву. Виконання наплавлення в заданому режимі дозволило створити наплавлений метал з необхідними зносостійкими властивостями. При наплавленні велике значення має правильно встановлений тепловий баланс і оптимальні умови для проведення хімічних і металургійних процесів в наплавленому металі, які визначаються технологічними режимами наплавлення. До складових режиму наплавлення відносяться: сила зварювального струму Істр, напруга на дузі Uд, швидкість наплавлення Vнапл, виліт електроду hел, ширина поперечного переміщення електроду bел, витрата захисного газу Q3.r. або флюсу Qф, а також швидкість примусового охолоджування напла 7 вного виробу (плити). Основними значущими чинниками і показниками є значення величини погонної енергії q/v кал час/м і швидкість охолоджування Vохол. град/хв. Сила зварювального струму Істр і напруга на дузі Uд визначаються залежно від виду вживаних наплавних матеріалів (дріт суцільний наплавний сталевий, дріт порошковий наплавний, стрічка суцільна спечена, стрічка порошкова для наплавлення), розмірів перетину і від ступеня легування. Даний спосіб отримання біметалічного листа може здійснюватися будь-яким з вказаних типів наплавних матеріалів із застосуванням відповідного устаткування. Проте основним методом отримання біметалічних листів є автоматичне наплавлення на спеціалізованій наплавній установці по заданій програмі. Після встановлення режимів наплавлення прокатний лист укладають на стіл наплавного апарату і жорстко притискують до його поверхні за допомогою гідравлічних притисків. В якості листа заготівки використовують прокатний лист із вуглецевих і низьколегованих сталей, зокрема із сталі ст. 3 по ДСТУ 380-94 товщиною від 5 до 30мм і розміром 1500 3000мм. В якості електродного наплавного матеріалу застосовують порошкові стрічки перетином 10,0 3,0 та 16,5 4,0мм і дріт порошковий від 2 до 6мм. для сталевих листів товщиною від 5 до 8мм і перетином 16,5 4,0мм для листів товщиною понад 8мм. Для наплавлення використовують сплави типу 450Х30М (порошкова стрічка ПЛАН-Т 180), 500Х30Б2, 500Х22Б7М7В2Ф (ПЛАН-Т 179) і 500Х22Б15Ф3 та їм подібні. В процесі нанесення електродуговим наплавленням покриття 1 із зносостійкого наплавного матеріалу на прокатний лист 2 із вуглецевих і низьколегованих сталей із примусовим охолоджуванням зворотної поверхні прокатного листа, постійно визначають зварювальний струм і напругу на дузі, тобто погонну енергію, фактичну температуру нагріву прокатного листа 2 і залишкову температуру прокатного листа 2 з наплавленими шарами зносостійкого покриття 1. Вказані дані режимів наплавлення обробляють за допомогою цифрово 57112 8 го обчислювального блоку автоматизованої системи управління наплавного апарату. Згідно корисної моделі, покриття 1 на прокатний лист 2 із зносостійкого наплавного матеріалу електродуговим наплавленням виконують пошарово. При цьому при електродуговому наплавленні кожного подальшого шару покриття зі зносостійкого наплавного матеріалу, погонну енергію (q/v)i електродугового наплавлення змінюють залежно від величини залишкової температури прокатного листа з наплавленими шарами зносостійкого покриття. У момент надходження з цифрового обчислювального блоку на виконавчий механізм системи автоматичного управління наплавним апаратом сигналу розбіжності між фактичною температурою прокатного листа і допустимою температурою його нагріву на вільну поверхню прокатного листа, тобто знизу, впливають охолоджуючим середовищем. В якості охолоджуючого середовища використовують водний розчин хлористого натрію, який сприяє швидкому відбору тепла. Це забезпечує стабільний температурний режим в зоні зварювальної ванни, при якій величина тепловідводу достатня для виключення вірогідності утворення пропалень, забезпечення невеликої глибини проплавлення і незначного розбавлення наплавленого металу основним. Внаслідок чого утворюється унікальна структура і форма карбідів, яка і забезпечує високу зносостійкість покриття (див. фіг. 1). Залежно від призначення біметалічних листів їх виконують з різноманітними формами зносостійкого покриття шляхом зміни напрямків наплавлення покриття відносно прокатного листа з урахуванням товщини покриття і прокатного листа, кількості наплавочних шарів та фізико-механічних властивостей матеріалу прокатного листа (див. фіг. 2, 3, 4, 5, 6, 7, 8, 9). Таким чином досягають широкий асортимент біметалічних листів зі зносостійким покриттям, завдяки якому стало можливим їх використання для футерування при виготовленні та ремонтуванні як малої так і великогабаритної техніки в залежності від умов її експлуатації. 9 57112 10 11 Комп’ютерна верстка Д. Шеверун 57112 Підписне 12 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of producing wear resistant bimetallic sheet

Автори англійськоюPanfilov Andrii Ivanovych

Назва патенту російськоюСпособ изготовления износостойкого биметаллического листа

Автори російськоюПанфилов Андрей Иванович

МПК / Мітки

МПК: B23K 9/04

Мітки: листа, спосіб, біметалічного, зносостійкого, виготовлення

Код посилання

<a href="https://ua.patents.su/6-57112-sposib-vigotovlennya-znosostijjkogo-bimetalichnogo-lista.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення зносостійкого біметалічного листа</a>

Попередній патент: Різьбове з’єднання обсадних та насосно-компресорних труб

Наступний патент: Спосіб відбору форм гречки з високим вмістом рутину у вегетативній масі

Випадковий патент: Гексилкарбоксаніліди та спосіб боротьби з небажаними мікроорганізмами