Спосіб виробництва металевого заліза

Номер патенту: 100095

Опубліковано: 12.11.2012

Автори: Негамі Такуя, Кобаясі Ісао, Урагамі Акіра, Хіно Міцутака

Формула / Реферат

1. Спосіб виробництва металевого заліза, що включає нагрівання і відновлення вихідної суміші матеріалів, що містить вуглецевмісний відновник і матеріал, що містить оксид заліза, для одержання металевого заліза,

причому вміст летких речовин у вуглецевмісному відновнику складає від 20 до 60 мас. %,

газ, що утворюють з вуглецевмісного відновника, являє собою газ СО-СО2-H2, і при цьому

спосіб включає утворення твердого Fe3C в результаті нагрівання вихідної суміші в атмосфері, що містить газ СО-СO2-Н2, плавлення Fe3C і навуглецювання відновленого заліза за допомогою розплавленого Fe3C, причому стадія утворення твердого Fe3C включає витримування вихідної суміші при температурі у діапазоні від 300 до 1147 °C протягом від 5 до 60 хвилин, а стадія плавлення Fe3C включає збільшення температури зі швидкістю 100 K/хвилина або більше, щонайменше доки температура нагрівання не досягне 1250 °C.

2. Спосіб за п. 1, в якому як вуглецевмісний відновник використовують один тип або два, або більше типів вуглецевмісних матеріалів так, що молярне співвідношення Н2/СО у газі СО-СО2-Н2 складає від 2 до 4.

3. Спосіб за п. 1, що додатково включає підвищення температури до температури у діапазоні від 1300 до 1500 °C після стадії плавлення Fe3C.

4. Спосіб за п. 1, що включає утворення газу СО-СО2-Н2 в результаті випаровування летких речовин, присутніх у вуглецевмісному відновнику, до стадії утворення твердого Fe3C.

5. Спосіб за будь-яким з пп. 1-4, що включає додатково додавання до вихідної суміші розчинника з тим, щоб величина CaO/SiO2 у шлаку, що побічно утворюється у ході виробництва відновленого заліза, складала від 0,6 до 1,2.

6. Спосіб за будь-яким з пп. 1-5, в якому максимальну температуру нагрівання вихідної суміші встановлюють меншою, ніж температура плавлення шлаку, що побічно утворюється у ході виробництва відновленого заліза, вихідну суміш подрібнюють, гранульоване залізо дістають з суміші твердого шлаку і гранульованого заліза шляхом магнітного розділення.

7. Спосіб за будь-яким з пп. 1-6, в якому вуглецевмісний відновник піддають сухій перегонці для доведення вмісту летких речовин до 20-60 мас. % перед приготуванням суміші, що є вихідним матеріалом.

Текст

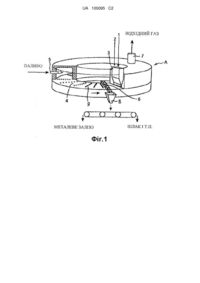

Реферат: Даним винаходом представлено спосіб виробництва металевого заліза, придатного для використання при низькій температурі. Спосіб виробництва металевого заліза включає нагрівання і відновлення вихідного матеріалу - суміші, що включає вуглецевмісний відновник і матеріал, що містить оксид заліза, - з метою одержання металевого заліза, де вміст летких речовин у вуглецевмісному відновнику складає від 20 до 60 мас. %, газ, що утворюється з вуглецевмісного відновника, являє собою газ СО-СО2-Н2, і спосіб включає утворення твердого Fe3C в результаті нагрівання вихідної суміші в атмосфері, що містить газ СО-СО2-Н2, плавлення Fe3C і навуглецювання відновленого заліза за допомогою розплавленого Fe3C. При цьому, стадія утворення твердого Fe3C включає витримування вихідної суміші при температурі у діапазоні від 300 до 1147 °C протягом від 5 до 60 хвилин, а стадія плавлення Fe 3C включає збільшення температури зі швидкістю 100 градус/хвилина або більше, щонайменше доки температура нагрівання не досягне 1250 °C. UA 100095 C2 (12) UA 100095 C2 UA 100095 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки, якої стосується винахід Даний винахід стосується виробництва металевого чавуна шляхом нагрівання змішаних котунів з оксидом заліза, таким як залізна руда, і вуглецевмісним відновником, таким як вугілля, і відновлення оксиду заліза, тобто, вдосконалення процесу прямого відновлення заліза з руд, більш конкретно, нового способу регулювання, що впроваджується у процес виробництва металевого заліза на основі нових фактів, одержаних при аналізі механізму вказаного процесу виробництва. Рівень техніки Пряме відновлення заліза з руд розвивається як спосіб виробництва чавуна наступного покоління, який можна здійснювати у надзвичайно малому масштабі зі значною економією енергії у порівнянні з доменним процесом; в останні роки створений прекрасний процес, який називають ITmk3 (Iron making Technology Mark Three). У наш час йде розробка реальної установки і комерціалізація (наприклад, використання як джерела заліза для електросталеплавильного виробництва) гранульованого металевого зализа що виробляється на цій установці. Даний процес стисло описаний далі. Вугілля, яке складно використовувати у доменному процесі, може бути використане як вуглецевмісний відновник. Котуни з суміші, одержаної шляхом додавання оксиду заліза, такого як залізна руда, до вугілля, використовують як вихідний матеріал. На котунах при відновленні оксиду заліза відновлювальним газом, що утворюється з вуглецевмісного відновника, що міститься у котунах, утворюється і росте оболонка з металевого заліза. Відновлення продовжується у твердому стані доти, доки не витрачається, по суті, весь оксид заліза, присутній у котунах. Нагрівання продовжують, і шлак, що побічно утворюється всередині котунів, витікає з металевої оболонки. Одержані таким чином металеве залізо і шлак охолоджують і піддають твердненню. Металеве залізо у формі частинок відділяють за допомогою магнітного сепаратора або сита, а шлак подрібнюють; або ж металеве залізо і шлак розплавляють шляхом нагрівання з подальшим розділенням на чавун і шлак на основі відмінності їх питомої ваги. В результаті може бути одержаний високочистий продукт - металеве залізо чистотою 95 мас. % або більше, або 98 мас. % або більше. При здійсненні описаного вище процесу, розплавлений шлак, присутній всередині оболонки з металевого заліза, витікає назовні у ході додаткового плавлення під дією нагрівання оболонки з металевого заліза, що утворилася при нагріванні і відновленні. Щоб розплавити оболонку з металевого заліза при низькій, по можливості, температурі для економії енергії, бажано знизити температуру плавлення оболонки з металевого заліза за допомогою розчинення вуглецю у кристалічній рештці заліза, що утворює металеву оболонку (це явище у деяких випадках можна просто назвати «навуглецювання»), при цьому, залізо, що утворюється, має високий вміст вуглецю. Для даного процесу виробництва чавуна автори даного винаходу раніше запропонували способи, описані у Патентному документі 1 та у Патентному документі 2, і надалі займалися вивченням можливостей вдосконалення процесу прямого відновлення заліза з руд. Суттю способу, описаного у Патентному документі 1, є те, що при виробництві металевого заліза шляхом нагрівання, відновлення і плавлення вказаної вище суміші у формі котунів, що є вихідним матеріалом, навуглецювання оболонки з металевого заліза прискорюють шляхом керування рідкою фазою під час співіснування твердої і рідкої фаз шлаку, що утворюється, що містить багатокомпонентну пусту породу, тим самим знижують температуру плавлення металевого заліза. У відомому рівні техніки, що передує даному способу, пропонувався спосіб регулювання основності шлаку, що побічно утворюється, для регулювання температури плавлення, при цьому розплавляли всі компоненти пустої породи, що надходять із залізної руди та інших матеріалів. Однак, спосіб Патентного документа 1 підтверджує внесок з боку рідкої фази, яка частково присутня в утвореному шлаку, і якщо не настає стан, при якому розплавляється весь шлак, а має місце стан співіснування шлаку зі значною часткою рідини разом з вуглецевмісним відновником внаслідок часткового зрідження шлаку, навуглецювання оболонки з металевого заліза, що є твердою, йде ефективно. Вважається, що механізм полягає у тому, що при збільшенні кількості рідкої фази, коли шлак переходить у стан співіснування твердої і рідкої фаз, рідина грає роль носія, і розплавлене залізо, що містить вуглець, одержане у ході плавлення і відновлення оксиду заліза у рідкофазному шлаку з вуглецевмісним відновником, зволожує поверхню твердого металевого заліза і вступає з ним у контакт, тим самим прискорюючи навуглецювання. У Патентному документі 2 увага також звертається на вказаний вище шлак, що утворюється, однак, основну концепцію складає спосіб, суть якого полягає у регулюванні температури утворення початкового розплаву шлаку на початковій стадії процесу підвищення температури 1 UA 100095 C2 5 10 15 20 25 30 35 40 45 50 55 шлаку. Температура утворення початкового розплаву шлаку у цьому способі має величину, що визначається на основі фазової діаграми багатокомпонентної рівноваги, в яку включені три компоненти пустої породи, що міститься у залізній руді, присутній у змішаних котунах, які є вихідним матеріалом, золі, що міститься у вуглецевмісному відновнику, і оксиді заліза, який є компонентом стадії відновлення або який являє собою невідновлений компонент. Іншими словами, у звичайному процесі прямого відновлення заліза з руд був один показник проходження відновлення у твердому стані доти, доки оксиду заліза, по суті, не залишиться у котунах. Даний спосіб має на увазі регулювання за допомогою врахування стану залишкового невідновленого оксиду заліза за фазовою діаграмою багатокомпонентної рівноваги. У даному способі невідновлений оксид заліза плавиться, утворюючи шлак, шлак відновлюється вуглецем з утворенням насиченого вуглецем заліза, насичене вуглецем залізо грає роль носія вуглецю, тим самим прискорюючи навуглецювання. З метою регулювання при практичній реалізації Патентного документа 2, задають концентрацію вуглецю в оксиді заліза, який одержують в результаті, і визначають температуру утворення початкового розплаву шлаку на основі вказаної вище фазової діаграми багатокомпонентної рівноваги. Якщо потрібно, температуру утворення початкового розплаву шлаку можна регулювати шляхом додаткового введення інших компонентів пустої породи. Результатом даного способу є можливість регулювання початкової температури плавлення шлаку, що дозволяє проводити процес при більш низькій температурі. В результаті досягаються переваги, які полягають у тому, що навуглецювання проходить при більш низькій температурі, тим самим температура плавлення оксиду заліза може бути швидко знижена, таким чином відбувається економія енергії у масштабі всього процесу, крім того, при регулюванні концентрації вуглецю якість продукту - металевого заліза - може бути скоригована за вмістом вуглецю. Посилання на попередній рівень техніки Патентний документ 1 JP-A-2005-048197 Патентний документ 2 JP-A-2007-191736 Суть винаходу Задачі, що вирішуються винаходом В результаті додаткових досліджень вказаного вище процесу навуглецювання, основною ідеєю було припущення, що визначальну роль грає газове навуглецювання і навуглецювання через розплав оксиду заліза, однак у ході подальших досліджень динаміки механізму процесу прямого відновлення авторами даного винаходу досягнуте більш глибоке розуміння того, що необхідне створення способу регулювання, в якому особливе значення надається стадії навуглецювання за допомогою Fe3C, що є нововведенням. Автори даного винаходу продовжили дослідження способу регулювання навуглецювання за допомогою Fe3C. В результаті автори даного винаходу розробили спосіб, придатний для регулювання навуглецювання відповідно до марки використовуваного вугілля і змогли остаточно сформулювати даний винахід. Тобто, у даному винаході увага зосередженана вуглецевмісному відновнику, який здійснює свій внесок в утворення Fe3C, а саме, на газоподібних компонентах, таких як CO, СО2 і Н2, що утворюються з вуглецевмісного відновника, знаходженні механізму навуглецювання за допомогою Fe3C і, в результаті, метою даного винаходу є створення особливого способу, що дає можливість регулювання навуглецювання. Засоби рішення вказаних задач Далі описана суть даного винаходу. (1) Спосіб виробництва металевого заліза, що включає нагрівання і відновлення вихідного матеріалу - суміші, що включає вуглецевмісний відновник і матеріал, що містить оксид заліза, для одержання металевого заліза, при цьому вміст летких речовин у вуглецевмісному відновнику складає від 20 до 60 мас. %, газ, що утворюється з вуглецевмісного відновника, являє собою газ СО-СО2-Н2, і причому спосіб включає утворення твердого Fe3C внаслідок нагрівання вихідної суміші в атмосфері, що містить газ СО-СО2-Н2, плавлення Fe3C і навуглецювання відновленого заліза за допомогою розплавленого Fe3C. (2) Спосіб виробництва металевого заліза за п. (1), в якому як вуглецевмісний відновник використовують один тип або два, або більше типів вуглецевмісних матеріалів так, що молярне співвідношення Н2/СО у газі СО-СО2-Н2 складає від 2 до 4. (3) Спосіб виробництва металевого заліза за п. (1) або (2), в якому стадія утворення твердого Fe3C включає витримування вихідної суміші при температурі у діапазоні від 300 до 1147°С протягом від 5 до 60 хвилин, а стадія плавлення Fe3C включає збільшення 2 UA 100095 C2 5 10 15 20 25 30 35 40 45 50 55 60 температури зі швидкістю 100 К/хвилину або більше щонайменше доки температура нагрівання не досягне 1250°С. (4) Спосіб виробництва металевого заліза за будь-яким з пп. (1)-(3), що додатково включає підвищення температури до температури у діапазоні від 1300 до 1500°С після стадії плавлення Fe3C. (5) Спосіб виробництва металевого заліза за будь-яким з пп. (1)-(4), що включає утворення газу СО-СО2-Н2 внаслідок випаровування летких речовин, присутніх у вуглецевмісному відновнику, до стадії утворення твердого Fe3C. (6) Спосіб виробництва металевого заліза за будь-яким з пп. (1)-(5), що включає додання до вихідної суміші розчинника з тим, щоб величина CaO/SiO2 у шлаку, що побічно утворюється у ході виробництва відновленого заліза, складала від 0,6 до 1,2. (7) Спосіб виробництва металевого заліза за будь-яким з пп. (1)-(5), в якому максимальну температуру нагрівання вихідної суміші встановлюють меншою, ніж температура плавлення шлаку, що побічно утворюється у ході виробництва відновленого заліза, вихідну суміш подрібнюють, котуни заліза дістають з суміші твердого шлаку і котунів заліза шляхом магнітного розділення. (8) Спосіб виробництва металевого заліза за будь-яким з пп. (1)-(5), в якому вуглецевмісний відновник піддають сухій перегонці для доведення вмісту летких речовин до 20-60 мас. % перед приготуванням суміші, яка є вихідним матеріалом. Перевага винаходу Завдяки даному винаходу досягається вдосконалення, при якому у порівнянні зі звичайним способом можливе використання множини вуглецевмісних матеріалів, процес відновлення можна проводити при більш низькій температурі, ніж у звичайному способі, оксид заліза ефективним чином відновлюється до металевого заліза, відбувається навуглецювання, металеве залізо, що утворюється, з високим вмістом вуглецю ефективним чином відділяється від шлаку на стороні низької температури, а металеве залізо з регульованою концентрацією вуглецю може бути вироблене з високим виходом. Короткий опис креслень Фіг. 1 являє собою пояснювальну схему процесу, на якій показана нагрівальна відновлювальна піч з рухомим подом. На фіг. 2 представлений графік співвідношення між PH2/PCO і масовим співвідношенням продуктів для деякої вихідної суміші. На фіг. 3 представлений графік, що ілюструє метастабільну фазу Fe-C-H-O. На фіг. 4 представлений графік співвідношення між часом реакції вихідної суміші і температурою початку плавлення і подібним відновленого заліза. На фіг. 5 представлений графік співвідношення між часом реакції початкової суміші і температурою початку плавлення і подібним відновленого заліза. На фіг. 6 представлений графік співвідношення між температурою плавлення відновленого заліза і загальною кількістю вуглецю у формі фазової діаграми бінарної системи Fe-C. На фіг. 7 представлена фазова діаграма рівноважного і нерівноважного стану системи залізо-вуглець. Опис варіанту здійснення винаходу Даний винахід базується на виробництві металевого заліза шляхом нагрівання вихідної суміші оксиду заліза, такого як залізна руда, і вуглецевмісного відновника, такого як вугілля, і відновлення оксиду заліза, тобто, на процесі прямого відновлення заліза з руд, і характеризується тим, що Fe3C ефективним чином утворюється з вихідної суміші внаслідок регулювання вмісту летких речовин у вуглецевмісному відновнику, тим самим інтенсифікується навуглецювання відновленого заліза за допомогою Fe3C. Більш конкретно, даний винахід стосується способу виробництва металевого заліза, (1) який включає нагрівання і відновлення вихідної суміші, в яку входить вуглецевмісний відновник і матеріал, що містить оксид заліза, для виробництва металевого заліза, при цьому (2) вміст летких речовин у вуглецевмісному відновнику складає від 20 до 60 мас. %, (3) газ, що утворюється з вуглецевмісного відновника, являє собою газ СО-СО2-Н2, і (4) спосіб включає утворення твердого Fe3C шляхом нагрівання вихідної суміші в атмосфері, що містить газ СОСО2-Н2, плавлення Fe3C і навуглецювання відновленого заліза за допомогою розплавленого Fe3C. Далі у цьому документі подробиці описані у порядку від (1) до (4). (1) Спосіб виробництва металевого заліза шляхом нагрівання і відновлення вихідної суміші У способі виробництва металевого заліза за даним винаходом вихідна суміш, в яку входить вуглецевмісний відновник і матеріал, що містить оксид заліза, являє собою безпосередньо одержану змішуванням порошкоподібну суміш вуглецевмісного відновника і матеріалу, що 3 UA 100095 C2 5 10 15 20 25 30 35 40 45 50 55 60 містить оксид заліза, або згрудкований (агломерований) матеріал, одержаний способом згрудкування, описаним нижче. Для згрудкування використовують пресувальні пристрої, такі як брикетний прес (циліндричний прес, вальцьовий прес, кільцевий роликовий прес і подібні), крім цього, можуть бути використані різні традиційні пристрої, такі як плавильний екструдер і галтувальний гранулятор (чашковий грудкувач, барабанний грудкувач і подібні). Форма згрудкованого матеріалу не має визначених обмежень, застосовні різні форми, такі як насипний матеріал, гранульований матеріал, брикетований матеріал, таблетований матеріал і матеріал у формі циліндрів. Гранульоване металеве залізо виробляють шляхом відновлення і плавлення згрудкованого матеріалу. Конкретний спосіб відновлювальної плавки не має визначених обмежень, може бути використана звичайна відновлювальна піч. Далі описаний випадок виробництва гранульованого металевого заліза з використанням нагрівальної відновлювальної печі з рухомим подом, однак, спосіб відновлювальної плавки цим випадком не обмежується. Фіг. 1 являє собою пояснювальну схему процесу, на якій показана нагрівальна відновлювальна піч з рухомим подом, а саме, піч з обертовим подом. У нагрівальній відновлювальній печі А з обертовим подом, агломерат 1 і, переважно, гранульований вуглецевмісний матеріал 2, що подається як подовий матеріал, безперервно надходять на обертовий під 4 через завантажувальний бункер 3 для вихідного матеріалу. Більш конкретно, до подачі згрудкованого матеріалу 1 через завантажувальний бункер 3 для вихідного матеріалу завантажують гранульований вуглецевмісний матеріал 2, який розподіляється і закриває обертовий под 4, згрудкований матеріал 1 завантажують поверх нього. У прикладі, показаному на фіг. 1, використовується тільки один завантажувальний бункер 3 для вихідного матеріалу, через який завантажують і згрудкований матеріал 1, і вуглецевмісний матеріал 2, однак, звичайно, вони можуть бути подані через два або більше завантажувальних бункерів. Вуглецевмісний матеріал 2, що завантажується як подовий матеріал, надзвичайно ефективно підвищує ККД відновлення і, крім того, сприяє регулюванню відновлювальної атмосфери поблизу гранульованого металевого заліза, що утворюється, і, тим самим, малої сульфуризації. Однак, в залежності від обставин, вуглецевмісний матеріал 2 може не використовуватися. Обертовий под 4 показаної нагрівальної відновлювальної печі А обертається у напрямі проти годинникової стрілки і здійснює оберт на 360 градусів за, приблизно, від 10 до 20 хвилин, хоча цей час змінюється в залежності від робочих умов. Під час обертання оксид заліза, що міститься у згрудкованому матеріалі 1, відновлюється у твердому стані з одночасним утворенням Fe3C. Хоча подробиці наведені далі, коли Fe3C плавиться внаслідок збільшення температури, розплавлений Fe3C навуглецює відновлене залізо разом із залишковим вуглецевмісним відновником, температура плавлення зменшується, отже, залізо агломерується у формі гранул, крім цього, гранульоване металеве залізо одержують шляхом відділення від шлаку, що побічно утворюється. А саме, множина пальників 5 встановлена на верхній бічній стінці і/або стельовій частині обертового поду 4 нагрівальної відновлювальної печі А, тепло підводять до подової частини у вигляді теплоти згоряння за допомогою пальників 5 або теплоти випромінювання. Згрудкований матеріал 1, завантажений на обертовий под 4, виготовлений з тугоплавкого матеріалу, нагрівається під дією теплоти згоряння і теплоти випромінювання, що надходить з пальників 5, на поді 4 печі під час руху по колу у відновлювальній печі А. Під час проходження через зону нагрівання у відновлювальній печі А, оксид заліза, що міститься у згрудкованому матеріалі 1, відновлюється у твердому стані і навуглецюється, потім набуває гранульовану форму з утворенням гранульованого металевого заліза 9, при цьому відділяючись від розплавленого шлаку, що побічно утворюється, і розм'якшуючись внаслідок навуглецювання залишковим вуглецевмісним відновником. Гранульоване металеве залізо 9 охолоджується і твердіє у розташованій далі по ходу печі зоні печі з обертовим подом 4, після чого його вивантажують з поду за допомогою розвантажувального пристрою 6, такого як шнек. На фіг. 1 цифрою 7 позначений газовідвідний канал, цифрою 8 позначений бункер. Коли відновлення при нагріванні на обертовому поді прогресує і відновлення оксиду заліза у згрудкованому матеріалі майже завершене, утворюється відновлене залізо, що характеризується високою мірою чистоти, що відповідає чистому залізу. Частинки відновленого заліза, що утворилися на стадії відновлення при нагріванні, швидко навуглецюються розплавленим Fe3C (подробиці описані нижче), що утворюється у згрудкованому матеріалі, і залишковим вуглецевмісним відновником. Зі зменшенням кількості «С» у відновленому залізі значно знижується температура плавлення і плавлення починається при 1147°С. При подальшому нагріванні (наприклад, від 1300 до 1500°С) дрібнодисперсні частинки відновленого 4 UA 100095 C2 5 10 15 20 25 30 35 40 45 50 55 60 заліза об'єднуються одна з одною, і, зрештою, утворюються великі гранули металевого заліза. У ході процесу плавлення-об'єднання компонент, що утворює шлак, який міститься в агломераті, плавиться, відділяється від гранул металевого заліза, які при цьому збільшуються. Навіть якщо збільшення не завжди прогресує, і великі гранули металевого заліза не утворюються, суміш, що охолола і затверділа у формі невеликих частинок металевого заліза разом зі шлаком, розколюють (розмелюють), після чого невеликі частинки металевого заліза можна відділити шляхом магнітного розділення. (2) Вміст летких речовин від 20 до 60 мас. %. Для одержання газу СО-СО2-Н2, що ефективно сприяє утворенню Fe3C, як вуглецевмісний відновник використовують матеріал з деяким вмістом летких речовин. Щоб такий вплив газу СО-СО2-Н2 був ефективним, треба, щоб вміст летких речовин у вуглецевмісному відновнику складав 20 мас. % або більше. Нижня межа вмісту летких речовин дорівнює, переважно, 25 мас. % або більше, більш переважно, 30 мас. % або більше. З іншого боку, якщо вміст летких речовин дуже великий, знижується ефективність відновлення. Отже, верхня межа вмісту летких речовин дорівнює, наприклад, переважно, 60 мас. % більш переважно, 55 мас. % або менше, ще більш переважно, 50 мас. % або менше. Як вуглецевмісний відновник може бути використаний один тип вуглецевмісного матеріалу, що відповідає вказаній вище умові стосовно вмісту летких речовин, вміст летких речовин може бути скоригований шляхом змішування двох або більше типів вуглецевмісних матеріалів (наприклад, бітумінозного вугілля і бурого вугілля) з різним вмістом летких речовин. Коли використовують вуглецевмісний матеріал з високим вмістом летких речовин щонайменше його частина може бути завантажена у піч сухої перегонки з метою здійснення сухої перегонки для регулювання вмісту летких речовин так, щоб до приготування вихідної суміші досягти вмісту летких речовин від 20 до 60 мас. %. (3) Газ СО-СО2-Н2 (a) Як описано вище, газ СО-СО2-Н2 ефективним чином сприяє утворенню Fe3C і його використовують при виробництві металевого заліза як газове середовище. У контексті даного винаходу газ СО-СО2-Н2 означає газ, що містить газоподібний CO, газоподібний СО2 і газоподібний Н2 загальною кількістю 95 мол. %. Загальний вміст газоподібного CO, газоподібного СО2 і газоподібного Н2 складає 98 мол. % або більше, більш переважно, 99 мол. % або більше. В результаті проведення авторами даного винаходу різних експериментів з використанням не тільки газу СО-СО2-Н2, але і газоподібного CO і газу СО-СО2, було підтверджено, що Fe3C утворюється навіть при використанні цих газів, однак, ефективність утворення Fe3C недостатня у порівнянні з випадком, коли використовують газ СО-СО2-Н2. (b) Внаслідок проведених авторами даного винаходу досліджень стало зрозуміло, що для ще більш ефективного утворення Fe3C молярне співвідношення (Н2/СО) між газоподібним Н2 і газоподібним СО у газі СО-СО2-Н2, переважно, регулюють у деякому заданому діапазоні. На фіг. 2 представлені результати експериментів, в яких в атмосфері, в яку вміщували вихідну суміш, що включає вуглецевмісний відновник і матеріал, що містить оксид заліза, були присутніми газоподібні Н2 і CO, співвідношення між молярним співвідношенням (парціальний тиск Н2 РH2/парціальний тиск CO PCO) і масовим співвідношенням продуктів (Fe, Fe3C, Csoot (сажа)) для деякої вихідної суміші. Як видно на фіг. 2, що стосується частки сажі, що утворюється, ця частка найбільша, коли величина РH2/РCO дорівнює 1. Що стосується характеру утворення Fe3C, вміст С в якому дуже великий, а саме, 6,7 мас. %, взагалі, вважалося, що він відповідає тій же тенденції, що і утворення сажі. Однак, несподівано максимальне утворення Fe3C було зафіксоване не при величині РH2/РCO, що дорівнює 1, а коли ця величина дорівнює 3, що на 2 одиниці більше ніж 1. З викладеного випливає, що Fe3C може утворюватися ефективним чином, якщо величина РH2/РCO складає щонайменше від 2 до 4. Для регулювання парціального тиску у відновлювальній атмосфері, як вказано вище, може бути використаний один тип вуглецевмісного матеріалу, в якому вміст летких речовин відповідає вказаній вище умові стосовно парціального тиску, або суміш двох або більше типів вуглецевмісних матеріалів (наприклад, бітумінозного вугілля і бурого вугілля) з різним вмістом летких речовин. Причина того, що вказаний вище діапазон визначений з використанням парціального тиску саме газоподібного CO, вибраного з CO і СО2, пояснюється далі. Газоподібний СО2 може утворюватися з кисню, присутнього у вуглецевмісному відновнику. Однак, кількість газоподібного СО2 велика, його дія полягає в інгібуванні відновлення Fe2O3 до Fe3O4, тобто, газоподібний СО2 інгібує утворення Fe3O4. На фіг. 3 представлений графік, що ілюструє 5 метастабільну фазу Fe-C-H-Ο (тиск 1,01310 (Па), температура 800 (К)). У лівій частині фіг. 3 5 UA 100095 C2 5 10 15 20 25 30 35 40 45 50 55 60 показано вміст Н2, у правій частині фігури показано вміст кисню, верхня частина фігури відповідає вмісту вуглецю, хоча він не показаний. Як видно з графіка, представленого на фіг. 3, поблизу лінії СО-Н2 (пунктирна лінія) знаходиться стабільна область утворення Fe3C, однак поблизу лінії СО2-Н2 (пунктирна лінія) знаходиться принципово стабільна область магнетиту (Fe3O4), і коли концентрація Н2 збільшується, з кінетичної точки зору стає можливим утворення Fe3C. Однак виявлено, що газоподібний СО2 майже не бере участь в утворенні Fe3C. Коли у відновлювальній атмосфері присутня велика кількість газоподібного СО 2, газоподібний CO розбавляється газоподібним СО2. Однак, відповідно до досліджень авторів даного винаходу, навіть у тому випадку, коли температура газового середовища складає 800 К, і навіть у тому випадку, коли температура газового середовища складає 900 К, можливе утворення Fe3C, якщо співвідношення кількостей газу Н2/(СО+СО2) дорівнює 1 навіть при + зменшенні парціального тиску РCO/(РCO РCO2) газоподібного СО до 0,4. Підтверджено, що коли водень додають з метою збільшення співвідношення кількостей газу Н 2/(СО+СО2) до 3,9, Fe3C утворюється незалежно від пропорції CO і СО2. Це означає, що коли у відновлювальній атмосфері присутній Н2, Fe3C утворюється навіть за наявності деякої кількості СО2, тобто, при зменшеному парціальному тиску РCO/(РCO+РCO2) газоподібного CO. (4) Утворення твердого Fe3C, плавлення Fe3C і навуглецювання за допомогою Fe3C (4-1) Утворення твердого Fe3C При нагріванні вихідної суміші, що включає вуглецевмісний відновник і матеріал, що містить оксид заліза, у відновлювальній печі і подібному, з матеріалу, що містить оксид заліза, утворюється твердий Fe3C. Що стосується умов утворення Fe3C, вихідну суміш, переважно, нагрівають до температури у діапазоні, наприклад, від 300 до 1147°С. Вихідну суміш, переважно, витримують при температурі цього діапазону протягом 5 хвилин або більше з метою повного випаровування летких компонентів і, наприклад, протягом 60 хвилин або менше з точки зору ефективності виробництва (немає необхідності підтримувати постійну температуру, і температуру підтримують у межах вказаного діапазону температур). Нижня межа діапазону температур складає, більш переважно, 400°С, ще більш переважно, 500°С, верхня межа цього діапазону складає, більш переважно, 1100°С, ще більш переважно, 1000°С, і ще більш переважно, 900°С. Нижня межа часу витримування складає, більш переважно, 10 хвилин, ще більш переважно, 15 хвилин, верхня межа цієї величини складає, більш переважно, 40 хвилин, ще більш переважно, 30 хвилин. Стадія видалення летких речовин з вуглецевмісного відновника може бути здійснена окремо до стадії утворення твердого Fe3C. Достатнє утворення твердого Fe3C можна забезпечити шляхом виділення газу СО-СО2-Н2 у зоні печі, температуру в якій підтримують на рівні, відповідному випаровуванню летких речовин. (4-2) Плавлення Fe3C і навуглецювання розплавленим Fe3C Було виявлено, що коли вихідну суміш, що містить Fe3C, швидко нагрівають, рідкий Fe3C (розплавлений Fe3C) утворюється навіть при відносно низькій температурі (1250°С). Причина застосування швидкого нагрівання у тому, що коли вихідну суміш нагрівають повільно, відповідно до фазової діаграми Fe-C, випадають в осад ледебуритна евтектика і графіт, і рідкий Fe3C, необхідний відповідно до даного винаходу, може не утворитися. Під «швидким нагріванням» мається на увазі, що, як описано вище, температуру збільшують зі швидкістю, наприклад, 100 К/хв. або більше (переважно, 200 К/хв. або більше, більш переважно, 300 К/хв. або більше). Причина того, що автори даного винаходу змогли підтвердити, що розплавлений Fe3C присутній у вихідній суміші, полягає у наступному. Коли вихідну суміш, швидко нагріту до 1250°С, швидко охолоджують, Fe3C можна спостерігати у твердій формі. Коли вихідну суміш охолоджують повільно, відповідно до фазової діаграми Fe-C, випадає в осад первинний графіт. Отже, склад вихідної суміші при 1250°С не піддається оцінці. Температура нагрівання з метою плавлення Fe3C складає, переважно, 1250°С або вище. Для більш безперечного плавлення Fe3C температура нагрівання повинна складати, переважно, 1260°С або вище, більш переважно, 1270°С або вище. З іншого боку, з точки зору плавлення Fe3C, діапазон температури, що розглядається, не має визначеної верхньої межі, однак, коли температура досягає, приблизно, 1350°С, Fe3C у достатній мірі розплавляється. У цьому стані період, протягом якого температура відновлювального середовища складає 1250°С або вище, дорівнює, наприклад, від 5 до 30 хвилин, переважно, від 10 до 20 хвилин з точки зору достатнього прогресу реакції відновлення і навуглецювання. Для прискорення об'єднання частинок шляхом плавлення відновленого заліза, може бути проведена стадія додаткового нагрівання до 1300°С або вище (переважно, 1320°С або вище, більш переважно, 1340°С або вище) після плавлення Fe3C. Навіть у цьому випадку 6 UA 100095 C2 5 10 15 20 25 30 35 40 45 50 55 60 температура, якої зрештою досягають, складає, переважно, 1500°С або нижче (переважно, 1450°С або нижче, більш переважно, 1400°С або нижче) з точки зору ефективності виробництва. У цьому випадку, коли у вихідну суміш додають розчинник (наприклад, вапняк, гідратоване вапно або доломіт), щоб величина CaO/SiO2 у шлаку, що побічно утворюється у ході виробництва відновленого заліза, складала від 0,6 до 1,2, температура плавлення шлаку може бути зменшена, а об'єднання частинок відновленого заліза прискорене. В результаті, ефективним чином можуть бути одержані великі металеві частинки у вигляді крапель. З іншого боку, може бути вибраний спосіб, відповідно до якого кінцева температура нагрівання вихідної суміші нижче температури плавлення шлаку, що побічно утворюється у ході виробництва відновленого заліза, металеві частинки охолоджуються і твердіють у формі невеликих частинок, і невеликі частинки заліза (гранульоване залізо) дістають з суміші твердого шлаку і невеликих частинок заліза (гранульованого заліза) шляхом магнітного розділення, як описано вище. Щоб утворення розплавленого Fe3C було ефективним, швидкість нагрівання складає, наприклад, 100 К/хв. або більше (переважно, 200 К/хв. або більше, більш переважно, 300 К/хв. або більше). Верхня межа не має визначених обмежень, але з практичної точки зору складає, наприклад, 500 К/хв. або менше. Як описано вище, для реалізації умов стадії витримування вихідної суміші при 300-1147°С протягом визначеного періоду часу і стадії підвищення температури до значення у діапазоні від 1300 до 1500°С, у відновлювальній печі, такій як вертикальна піч, тунельна піч і піч з обертовим подом, організують багатокамерну структуру за допомогою роздільної перегородки і подібного, і використовують спосіб створення розподілу температур у реакційній печі за допомогою розміщення пальника або регулювання температури. Більш конкретно, відновлювальна піч може мати таку конструкцію, що: (А) у печі з обертовим подом роздільна перегородка утворює багатокамерну конструкцію, тим самим забезпечується розподіл температур, (В) розподіл температур забезпечується у лінійній печі, такій як тунельна піч, (С) розподіл температур забезпечується в осьовому напрямі печі за допомогою температурного регулювання пальника в обертовій печі, такій як піч з обертовим подом, (D) розподіл температур забезпечується по висоті вертикальної печі, такої як шахтна піч. Крім того, без використання багатокамерної структури, множину печей встановлюють послідовно, тоді може бути передбачена окрема піч для витримування вихідної суміші при температурі у діапазоні від 300 до 1147°С протягом визначеного періоду часу і піч, в якій відбувається збільшення температури до значення у діапазоні 1250°С або вище і далі, від 1300°С до 1500°С. Коли у вихідній суміші утворюється рідкий Fe3C, температура початку плавлення відновленого заліза зменшується, що викликає різні ефекти, такі як економія енергії внаслідок роботи при низькій температурі і підвищення продуктивності. Причиною зменшення температури початку плавлення відновленого заліза вважається швидке навуглецювання відновленого заліза розплавленим Fe3C. Спираючись на викладене вище, автори даного винаходу продовжили дослідження і вивчили вплив Fe3C (тв) на навуглецювання у Fe(тв). Використовували змішаний зразок A Fe(тв) і Fe3C(тв) і змішаний зразок В Fe(тв) і графіту (тв). Температуру обох зразків збільшували зі швидкістю 500 К/хв. і вимірювали температуру початку плавлення і температуру повного розплавлення цих зразків. Вираз (тв) означає «твердий». (і) Випробування 1 На фіг. 4 і фіг. 5 представлені графіки, що відображають співвідношення між часом реакції обох змішаних зразків і температурою початку плавлення і температурою повного розплавлення відновленого заліза. Різниця між фіг. 4 і фіг. 5 полягає у тому, що фіг. 4 відображає змішаний зразок із загальним вмістом вуглецю (Сзаг.) 4,3 мас. %, а на фіг. 5 використане відновлене залізо із загальним вмістом вуглецю 2,0 мас. %. Було виявлено, що навіть на будь-якій з фіг. 4 і фіг. 5 змішаний зразок A Fe(тв) і Fe3C(тв) характеризується більш низькою температурою початку плавлення і температурою повного розплавлення відновленого заліза, ніж змішаний зразок В Fe(тв) і графіту(тв). (іі) Випробування 2 На фіг. 6 представлений графік, що відображає співвідношення між загальним вмістом вуглецю у змішаних зразках А і В і температурою плавлення відновленого заліза у формі фазової діаграми бінарної системи Fe-C. На фазовій діаграмі бінарної системи Fe-C також видно, що змішаний зразок A Fe(тв) і Fe3C(тв) характеризується більш низькою температурою початку плавлення і температурою повного розплавлення відновленого заліза, ніж змішаний зразок В Fe(тв) і графіту(тв). 7 UA 100095 C2 5 10 15 20 25 30 35 40 (ііі) Випробування 3 Беручи до уваги правило важеля на фазовій діаграмі рівноважного і нерівноважного стану системи залізо-вуглець (фіг. 7), вважають, що велика кількість Fe3C(тв) переходить у розплав Fe-C, і невелика кількість С кристалізується. Отже, вважають, що реакція навуглецювання між твердою і рідкою фазами йде між Fe(тв) і розплавом Fe-C після інконгруентного плавлення Fe3C(тв) у змішаному зразку А. Швидкість навуглецювання між Fe(тв) і розплавом Fe-C вища, ніж швидкість навуглецювання між Fe(тв) і графітом(тв), отже, у випадку змішаного зразка A Fe(тв) і Fe3C(тв), швидкість навуглецювання збільшується через розплав Fe-C, що утворюється при інконгруентному плавленні Fe3C(тв). В результаті, вважається, що температура плавлення відновленого заліза знижується у порівнянні зі змішаним зразком В Fe(тв) і графіту(тв). У даному винаході не висуваються визначені вимоги до кількості Fe3C, що утворюється. Однак, виробництво металевого заліза з високою концентрацією вуглецю через навуглецювання дозволяє легко регулювати концентрацію вуглецю у кінцевому продукті шляхом змішування з іншим металевим залізом з більш низькою концентрацією вуглецю, що проводиться в електропечі і подібному. Газ, що утворюється з летких сполук, присутніх у вуглецевмісному матеріалі, випускають з відновлювальної печі А через газовідвідний канал 7 після того, як він взяв участь в утворенні твердого Fe3C. Однак, якщо цей газ має високу теплотворну здатність, може виявитися вигідним повторно спалювати його для підведення тепла, необхідного для плавлення твердого Fe3C. Якщо справа йде саме так, газ не виводять з відновлювальної печі А після утворення твердого Fe3C, але він може виводитися після його повторного спалення для розплавлення твердого Fe3C. Коли газ, що утворився з летких сполук вуглецевмісного матеріалу, випускають з відновлювальної печі А, або коли леткі речовини видаляють з вуглецевмісного матеріалу у печі сухої перегонки, як вказано вище, ці леткі речовини можуть бути зібрані з метою подальшого використання. Наприклад, зібрані леткі речовини можуть бути подані у відновлювальну піч А як джерело водню для атмосфери печі. Як альтернатива, вони можуть бути використані як паливо для пальників у відновлювальній печі А або печі сухої перегонки. Крім того, вони можуть бути використані як паливо теплогенератора і подібного установки виробництва металевого заліза, у тому числі, відновлювальної печі А. Приклади Далі даний винахід детально описаний з посиланням на приклади. Однак, даний винахід, звичайно, не обмежується наведеними нижче прикладами і може бути реалізований з необов'язковими модифікаціями, що входять в обсяг винаходу, що викладається вище і нижче, які включаються у технічний обсяг даного винаходу. Вуглецевмісний відновник і магнетитову руду змішали з метою приготування зразка вихідної суміші; далі показані приклади виробництва металевого заліза при різних змінах робочих умов. А саме, використані вуглецевмісні відновники являли собою АК9 (вугілля "Якутуголь" К9 виробництва Росії), що є бітумінозним вугіллям, і буре вугілля А #1 (буре вугілля "СУЭК" виробництва Росії), що є вугіллям з високим вмістом летких речовин. Результати технічного аналізу цього вугілля наведені у таблиці 1, результати елементного аналізу наведені у таблиці 2. У таблиці 1 «VM» означає вміст летких сполук (мас. %), «зола» означає зольний компонент (мас. %), «S» означає сірку (мас. %), «С заг.» означає загальний вміст вуглецю (мас. %). У таблиці 2 вміст відповідних елементів наведений у мас. %. 45 Таблиця 1 Найменування продукту Буре вугілля А #1 Вугілля АК9 VM (мас. %) 49,05 17,49 Зола (мас. %) 5,52 10,27 S (мас. %) С заг. (мас. %) 0,347 0,255 62,48 82,88 Таблиця 2 Буре вугілля А #1 Вугілля АК9 С (мас. %) 66,48 81,24 Η (мас. %) 4,80 4,14 (мас. %) 0,71 0,81 (мас. %) 22,2 3,38 Вихідну суміш приготували шляхом змішування руди, вуглецевмісного матеріалу, флюсу і зв'язуючого, як показано у таблиці 3. Суміш вапняку, доломіту і флюориту використовували як 8 UA 100095 C2 флюс, як зв'язуюче використовували органічне зв'язуюче. Числові величини у таблиці 3 наведені у % мас. Таблиця 3 Руда Зразок S1 S2 5 10 15 20 25 Вуглецевмісний матеріал Флюс Зв'язуюче Буре вугілля А #1 (мас. Магнетит (мас. %) Вугілля АК9 (мас. %) (мас. %) (мас. %) %) 69,57 0,00 16,56 13,0 0,90 64,28 24,62 0,00 9,6 1,50 Результати виробництва частинок металевого заліза зі зміною робочої температури і компонентів суміші наведені у таблиці 4 далі (випробування 1-4). Навіть у випадку використання бурого вугілля А #1 з великим вмістом летких речовин (випробування 2-4) може бути одержаний вихід продукту і якість продукту (вміст С, мас. %) того ж рівня, що і у звичайному випадку використання бітумінозного вугілля АК9 (випробування 1). Вихід продукту (%) розраховували як «100х(маса (г) котуна металевого заліза, який дістали)/(кількість (г) введеного залізовмісного компонента)», і «90 мас. % або більше» розглядалося як прийнятна величина. У випробуваннях 3 і 4, навіть при тому, що робоча температура (максимальна температура, що досягається) була знижена до 1400°С і 1350°С, відповідно, одержані хороші вихід і якість продукту, і доведена здійсненність прямого відновлення заліза при новому значенні температури у більш низькому діапазоні. Далі пояснюються умови, при яких проводили випробування 2 з використанням бурого вугілля А #1 з високим вмістом летких сполук. Спочатку вихідну суміш вміщували у нагрівальну відновлювальну піч з обертовим подом і піддавали стадії видалення летких речовин з вуглецевмісного відновника до утворення твердого Fe3C. Стадію видалення летких речовин здійснювали шляхом підтримки температури у печі на рівні 620°С протягом 10 хвилин. Була досягнута міра відновлення 24,5%. Потім вихідну суміш нагрівали у зоні печі з температурою 810°С з метою утворення твердого Fe3C. Стадію утворення твердого Fe3C проводили протягом 35 хвилин. Була досягнута міра відновлення 80,2%. Потім вихідну суміш, що містить Fe3C, швидко нагрівали до 1300°С і витримували при цій температурі п'ять хвилин, внаслідок чого Fe3C розплавився. Була досягнута міра відновлення 92,0%. Після розплавлення Fe3C суміш нагрівали до 1450°С і витримували при цій температурі п'ять хвилин, що сприяло прискоренню об'єднання частинок відновленого заліза. Була досягнута міра відновлення 100%. Таблиця 4 Випроб. Зразок № 1 2 3 4 30 35 40 S1 S2 S2 S2 Вуглецевмісний матеріал Робоча температура (°С) Вугілля АК9 Буре вугілля А #1 Буре вугілля А #1 Буре вугілля А #1 1450 1450 1400 1350 Вихід продукту (%) 102,1 103,5 104,9 105,5 С у продукті (мас. %) 3,97 3,54 3,54 3,25 Хоча винахід описаний детально і з посиланням на конкретні варіанти свого здійснення, фахівцям у даній галузі зрозуміло, що в нього можуть бути внесені різні зміни і модифікації, що не виходять за межі суті і обсягу винаходу. Дана заявка базується на заявці на патент Японії № 2009-093242, поданій 7 квітня 2009 p., зміст якої включений у даний документ шляхом посилання. Застосовність у промисловості Даний винахід є більш довершеним, тому, у порівнянні зі звичайним способом, можливе використання множини вуглецевмісних матеріалів, операція відновлення може бути проведена при більш низькій робочій температурі, ніж у звичайному способі, оксид заліза ефективним чином відновлений до металевого заліза, інтенсифіковане навуглецювання, металеве залізо, що утворюється, з високим вмістом вуглецю ефективним чином відділене від шлаку на боці низької температури, а металеве залізо з регульованою концентрацією вуглецю може бути вироблене з високим виходом. Опис номерів позицій і позначень А нагрівальна відновлювальна піч з обертовим подом 9 UA 100095 C2 5 1 агломерат (вихідна суміш) 2 гранульований вуглецевмісний матеріал 3 завантажувальна лійка для вихідного матеріалу 4 обертовий під 5 пальник 6 розвантажувальний пристрій 7 газовідвідний канал 8 бункер 9 гранульоване металеве залізо 10 ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 40 1. Спосіб виробництва металевого заліза, що включає нагрівання і відновлення вихідної суміші матеріалів, що містить вуглецевмісний відновник і матеріал, що містить оксид заліза, для одержання металевого заліза, причому вміст летких речовин у вуглецевмісному відновнику складає від 20 до 60 мас. %, газ, що утворюють з вуглецевмісного відновника, являє собою газ СО-СО2-H2, і при цьому спосіб включає утворення твердого Fe3C в результаті нагрівання вихідної суміші в атмосфері, що містить газ СО-СO2-Н2, плавлення Fe3C і навуглецювання відновленого заліза за допомогою розплавленого Fe3C, причому стадія утворення твердого Fe3C включає витримування вихідної суміші при температурі у діапазоні від 300 до 1147 °C протягом від 5 до 60 хвилин, а стадія плавлення Fe3C включає збільшення температури зі швидкістю 100 K/хвилина або більше, щонайменше доки температура нагрівання не досягне 1250 °C. 2. Спосіб за п. 1, в якому як вуглецевмісний відновник використовують один тип або два, або більше типів вуглецевмісних матеріалів так, що молярне співвідношення Н 2/СО у газі СО-СО2Н2 складає від 2 до 4. 3. Спосіб за п. 1, що додатково включає підвищення температури до температури у діапазоні від 1300 до 1500 °C після стадії плавлення Fe3C. 4. Спосіб за п. 1, що включає утворення газу СО-СО2-Н2 в результаті випаровування летких речовин, присутніх у вуглецевмісному відновнику, до стадії утворення твердого Fe 3C. 5. Спосіб за будь-яким з пп. 1-4, що включає додатково додавання до вихідної суміші розчинника з тим, щоб величина CaO/SiO2 у шлаку, що побічно утворюється у ході виробництва відновленого заліза, складала від 0,6 до 1,2. 6. Спосіб за будь-яким з пп. 1-5, в якому максимальну температуру нагрівання вихідної суміші встановлюють меншою, ніж температура плавлення шлаку, що побічно утворюється у ході виробництва відновленого заліза, вихідну суміш подрібнюють, гранульоване залізо дістають з суміші твердого шлаку і гранульованого заліза шляхом магнітного розділення. 7. Спосіб за будь-яким з пп. 1-6, в якому вуглецевмісний відновник піддають сухій перегонці для доведення вмісту летких речовин до 20-60 мас. % перед приготуванням суміші, що є вихідним матеріалом. 10 UA 100095 C2 11 UA 100095 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 12

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing of metalic iron

Автори англійськоюHino Mitsutaka, Kobayashi Isao, Uragami Akira, Nigami Takuya

Назва патенту російськоюСпособ полученя металлического железа

Автори російськоюХино Мицутака, Кобаяси Исао, Урагами Акира, Негами Такуя

МПК / Мітки

МПК: C21B 11/08, C21B 13/10

Мітки: заліза, спосіб, виробництва, металевого

Код посилання

<a href="https://ua.patents.su/14-100095-sposib-virobnictva-metalevogo-zaliza.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва металевого заліза</a>

Попередній патент: Система і спосіб забезпечення можливості бездротового з’єднання між портативним обчислювальним пристроєм і встановлювальною станцією портативного обчислювального пристрою

Наступний патент: Спосіб модифікації поліамідної шовної нитки плівковим покриттям на основі кополімерів хітозану, полівінілового спирту та декстрану

Випадковий патент: Пристрій для передачі сигналів з гальванічною розв`язкою