Каталізатор, процес його виготовлення та його застосування в розкладанні n2o

Номер патенту: 100243

Опубліковано: 10.12.2012

Автори: Сіферт Рольф, Швефер Майнхард, Буркхардт Вольфганг, Сіферт Франк, Фроліх Франк

Формула / Реферат

1. Каталізатор для розкладання N2O на азот і кисень у газовій фазі, який містить пористий носій із полікристалічного або склоподібного неорганічного матеріалу, що складається із оксиду магнію або керамічного змішаного оксиду, який містить принаймні 50 мас. % оксиду магнію, нанесеного на нього функціонального шару оксиду церію і нанесеного на останній шару із матеріалу, що містить оксидний кобальт.

2. Каталізатор за п. 1, який відрізняється тим, що пористий носій складається із керамічного матеріалу.

3. Каталізатор за п. 1 або п. 2, який відрізняється тим, що керамічний змішаний оксид поряд з МgО містить в кількості до 50 мас. %, а ще краще - в кількості до 20 мас. %, природні або штучні домішки інших неорганічних оксидів, зокрема SiO2, Al2O3, СаО і/або Fe2O3.

4. Каталізатор за будь-яким з пп. 1-3, який відрізняється тим, що відкрита пористість пористої основи складає від 20 до 60 %, а ще краще - від 40 до 50 %, від загального об'єму пористої основи.

5. Каталізатор за будь-яким з пп. 1-4, який відрізняється тим, що він має відношення площі поверхні до об'єму від 0,5 до 10 мм-1 і, зокрема, від 1 до 5 мм-1.

6. Каталізатор за будь-яким з пп. 1-5, який відрізняється тим, що функціональний шар оксиду церію складається із оксиду церію або змішаного оксиду, в котрому до 50 мол. % іонів церію заміщені на іони інших металів.

7. Каталізатор за будь-яким з пп. 1-6, який відрізняється тим, що шар із матеріалу, що містить оксидний кобальт, складається із оксиду кобальту або змішаних оксидів, що містять оксид кобальту.

8. Каталізатор за п. 7, який відрізняється тим, що принаймні одна сполука, що містить оксидний кобальт, має структуру типу перовскіту або типу шпінелі.

9. Каталізатор за п. 7, який відрізняється тим, що шар із матеріалу, що містить оксидний кобальт, містить оксидні сполуки кобальту, в котрих принаймні 30 %, а ще краще - більше 50 % атомів Co є у хімічно тривалентному стані.

10. Каталізатор за будь-яким з пп. 1-9, який відрізняється тим, що його об'ємна вага складає від 0,5 до 2 г/см3, а ще краще - від 0,75 до 1,5 г/см3.

11. Каталізатор за будь-яким з пп. 1-10, який відрізняється тим, що в ньому вміст пористої основи складає принаймні 85 мас. %, вміст функціонального шару оксиду церію складає від 2 до 14 мас. %, а вміст шару із матеріалу, що містить оксидний кобальт, складає від 0,1 до 5 мас. %, де всі вказані вмісти взяті від загальної маси каталізатора.

12. Процес виготовлення каталізатора за п. 1, який включає наступні стадії:

і) одержання пористої основи із полікристалічного або склоподібного матеріалу, що складається із оксиду магнію або керамічного змішаного оксиду, який містить принаймні 50 мас. % оксиду магнію, шляхом спікання сирого тіла відомим способом,

іі) однократного або багатократного просочування створеної на стадії і) пористої основи розчином, що містить розчинену сіль церію,

ііі) сушіння і/або кальцинування отриманої на стадії іі) просоченої основи для створення функціонального шару, що містить оксид церію, або функціонального шару, що містить попередника оксиду церію,

iv) однократного або багатократного просочування створеної на стадії ііі) покритої шаром основи розчином, який містить розчинену сіль кобальту,

ν) сушіння і/або кальцинування отриманої на стадії iv) просоченої основи для створення функціонального шару, що містить оксидний кобальт, або функціонального шару, що містить попередника оксидного кобальту.

13. Процес за п. 12, який відрізняється тим, що на стадії і) використовують оксид магнію або суміш оксиду магнію з оксидом іншого металу, а ще краще - попередник цього оксиду або цих оксидів.

14. Процес за п. 13, який відрізняється тим, що як попередник оксиду магнію використовують карбонат магнію.

15. Процес за будь-яким з пп. 12-14, який відрізняється тим, що спікання сирих тіл на стадії і) здійснюють при температурах в інтервалі від 1000 до 1300 °C.

16. Процес за будь-яким з пп. 12-15, який відрізняється тим, що як сіль церію на стадії іі) використовують нітрат церію.

17. Процес за будь-яким з пп. 12-16, який відрізняється тим, що як сіль кобальту на стадії iv) використовують нітрат або ацетат кобальту.

18. Застосування каталізатора за будь-яким з пп. 1-11 для розкладання N2O в газах і, зокрема, у відхідних газах або в газах процесу.

19. Застосування за п. 18, яке відрізняється тим, що його здійснюють в установках промислового виробництва, у водоочисних установках, в установках спалювання відходів, у газових турбінах або в автомобілях.

20. Застосування за п. 19, яке відрізняється тим, що установкою для промислового виробництва є установка для виготовлення капролактаму, установка для виготовлення азотної кислоти або установка для виготовлення багатоосновних карбонових кислот шляхом окислювання азотною кислотою.

21. Застосування за п. 20, яке відрізняється тим, що каталізатори застосовують як вторинні каталізатори в установках для виготовлення азотної кислоти або в установках для виготовлення капролактаму при температурах від 800 до 1000 °C, а ще краще - від 850 до 950 °C.

22. Застосування за п. 18, яке відрізняється тим, що каталізатори застосовують як третинні каталізатори в установках для виготовлення азотної кислоти або в установках для виготовлення капролактаму при температурах від 300 до 700 °C, ще краще - від 400 до 700 °C і найкраще - від 450 до 650 °C.

Текст

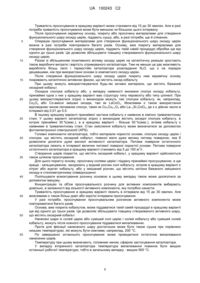

Реферат: Каталізатори для розкладання N2O на азот і кисень у газовій фазі, які містять пористу основу, що складається із полікристалічного або склоподібного неорганічного матеріалу, нанесеного на нього функціонального шару оксиду церію та нанесеного на останній шару із матеріалу, що містить оксидний кобальт. Каталізатори можуть використовуватися, зокрема, як вторинні або третинні каталізатори в установках з виготовлення азотної кислоти. UA 100243 C2 (12) UA 100243 C2 UA 100243 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід стосується каталізаторів, що утримуються на основах і призначаються для розкладання закису азоту. Такі каталізатори можуть застосовуватися, зокрема, у промислових процесах, у котрих відбувається утворення закису азоту, наприклад при виготовленні капролактаму, адипінової кислоти або азотної кислоти. У промислових процесах з окислюванням аміаку, наприклад під час виготовлення азотної кислоти, утворення цільового оксиду азоту NO супроводжується утворенням небажаного закису азоту N2O. Останній у досить відчутній мірі бере участь у руйнуванні стратосферного озону та у створенні тепличного ефекту. Іншими джерелами походження закису азоту є промислові процеси з окислюванням за допомогою азотної кислоти в ролі окислювача, наприклад при виготовленні адипінової кислоти. Хоча об'ємна пропорція N2O у слідових атмосферних газах, що впливають на клімат Землі, є меншою 0,1 %(об.) (для порівняння: вміст СО2 складає 98,7 %(об.), а вміст СН4 складає 1,2 %(об.)), його тепличний потенціал є у 310 разів вищим потенціалу СО2, і отже пропорція закису азоту досягає 30 % від внеску СО2 у додатковий тепличний ефект, що викликається людиною). Таким чином, у цілях захисту навколишнього середовища та задоволення відповідним вимогам законодавства нагальним є пошук технічних рішень, які б дозволили зменшити емісію закису азоту, зокрема, у процесах виготовлення азотної кислоти, оскільки вони є найбільшим джерелом промислових викидів цього шкідливого газу. Виготовлення азотної кислоти є одним із прикладів застосування реакції в газовій фазі у промислових масштабах, з якою пов'язуються проблеми зниження викидів N 2O. У промисловості таку реакцію здійснюють у загальному випадку методом Оствальда, тобто шляхом каталітичного окислювання аміаку над Pt-Rh каталізаторами. При цьому NH3 з великою селективністю окислюється на NO, який у подальшому процесі окислюється на N 2O, котрий нарешті реагує з водою в абсорбційній колоні, утворюючи азотну кислоту. Використовувані при цьому Pt-Rh каталізатори мають форму тонких металевих сіток, натягнутих на великій поверхні в пальнику. Крізь ці сітки перепускають газову суміш 8-12 %(об.) аміаку з повітрям при температурі в інтервалі 850-950 °C, що установлюється на сітках у результаті екзотермічної реакції. Огляд різноманітних варіантів процесу виготовлення азотної кислоти можна знайти в енциклопедії (Ullmanns Encyclopedia of Industrial Chemistry, Vol.A 17, VCH Weinheim (1991)). Є відомими три основні способи та відповідні їм технічні заходи для зниження емісії N 2O у відхідних газах промислових установок, зокрема, для виготовлення азотної кислоти. 1. Первинний захід Селективне окислювання аміаку до оксиду азоту та уникнення небажаного утворення закису азоту шляхом змінення хімічного складу каталізатора окислювання. 2. Вторинний захід Зниження вмісту N2O в газі процесу шляхом встановлення каталізатора, який селективним чином розкладає закис азоту на його складові N2 та О2, на шляху між сітками із благородних металів, котрі зазвичай використовуються в процесах окислювання аміаку і на котрих відбувається окислювання, та абсорбційною колоною, а також перед першим теплообмінником після окислювання аміаку. На цих ділянках температура процесу та пов'язана з нею потрібна робоча температура каталізатора є порівняно високими і лежать в інтервалі приблизно від 800 до 1000 °C. 3. Третинний захід Каталітичне розкладання N2O, наявного у відхідних газах абсорбційних колон. Цим заходом є очистка відхідних газів нижче за потоком від фактичного виробничого процесу. Температура відхідного газу, а отже і робоча температура каталізатора, тут є порівняно низькими і залежно від типу установки лежать в інтервалі, наприклад, від 200 до 700 °C. В такій очистці відхідного газу каталізатор розміщується між абсорбційною колоною і витяжною трубою, ще краще - між абсорбційною колоною і турбіною, що працює на відхідних газах, а найкраще - безпосередньо перед турбіною, що працює на відхідних газах. У той час як первинний захід може здійснюватися шляхом варіювання каталізаторів окислювання і/або шляхом змінення умов тиску і температури в технологічному процесі, вторинний і третинний заходи потребують застосування специфічних каталізаторів для селективного розкладання N2O, причому ці каталізатори повинні задовольняти всім вимогам до них з боку цього процесу. У великомасштабних процесах окислювання при використанні азотної кислоти в ролі окислювача, наприклад у випадку виготовлення адипінової кислоти, відбувається утворення великих пропорцій закису азоту - до 50 %(об.) від об'єму відповідного відхідного газу. 1 UA 100243 C2 5 10 15 20 25 30 35 40 45 50 55 60 Температура відхідного газу при цьому може зростати приблизно до 900 °C внаслідок екзотермічної природи реакції розкладання закису азоту. Отже каталізатор розкладання N 2O повинен бути активним у цьому температурному діапазоні і зберігати свою працездатність протягом тривалого часу експлуатації в таких умовах. Упродовж вже багатьох років ведуться інтенсивні пошуки каталізаторів, здатних забезпечувати розкладання N2O на нешкідливі компоненти N2 та О2. Діапазон підходящих для цього каталітичних матеріалів простягається від каталізаторів на базі благородних металів, які наносяться переважно на матеріали неметалевої неорганічної основи, до мікропористих, остовних силікатів (цеолітів), які піддаються попередній катіонообмінній обробці або містять оксиди металів, і далі до оксидів перехідних металів та змішаних оксидів зі структурою типу перовскіту або перовскітоподіною структурою чи зі структурою типу шпінелі. У технічній і патентній літературі була продемонстрована принципова здатність до застосування в даних цілях багатьох із вищезгаданих каталітичних матеріалів. Але підвищений тиск, дуже високі робочі температури і корозійні умови експлуатації ставлять перед такими каталізаторами особливо високі вимоги не тільки стосовно їхньої каталітичної активності та селективності, але також стосовно їхньої термічної та хімічної стійкості протягом тривалих періодів часу. Каталізатори для застосування у вторинному заході (в подальшому „вторинні каталізатори") в установках з виготовлення азотної кислоти передусім повинні мати високу термічну стабільність для того, щоб бути здатними працювати протягом тривалого часу при високих температурах, зазвичай в інтервалі від 800 до 1000 °C, які потребуються для здійснення таких заходів. Такою термічною стабільністю не володіють ні прості каталізатори із благородних металів, які при таких температурах втрачають свою активність або випаровуються, ні цеолітні або гідротальцитні структури, остови яких при цих температурах руйнуються. Отже альтернативним рішенням можуть бути стабільні при високих температурах керамічні каталізатори. Вторинні каталізатори часто містять керамічну основу із термостійкого матеріалу, який сам може володіти каталітичними властивостями, котрі проте не є для нього обов'язковими, а також один чи більше активних компонентів. Каталітично активний компонент може рівномірно розподілятися в керамічній матриці або мати форму шару, нанесеного на поверхню основи. Із цього випливає ще одна вимога, котрій повинен задовольняти вторинний каталізатор: між керамічною основою та активним компонентом при вищезгаданих високих робочих температурах не повинно виникати хімічних реакцій, що неминуче призводило би до дезактивації каталізатора. Із літератури відомо, що дуже хорошими каталізаторами, тобто активними компонентами, для розкладання N2O можуть бути оксиди перехідних металів і, зокрема, оксид кобальту Со 3О4. Чимало публікацій було присвячено також опису і детальним дослідженням змішаних оксидів, що містять перехідні метали і мають структуру типу перовскіту, перовскітоподібну структуру або структуру типу шпінелі (N. Gunasekaran et al., Catal. Lett. (1995), 34 (3,4), pp. 373-382). Порівняно високу вартість цих каталізаторів у попередніх технічних рішеннях зменшували тим, що коштовні активні компоненти розподіляли в недорогій керамічній матриці або наносили на поверхню такого ж керамічного матеріалу основи. Проте в більшості випадків дослідження цих каталізаторів обмежували робочими температурами в інтервалі від 300 до 600 °C. При підвищених температурах, котрі мають місце, наприклад, при використанні вторинних каталізаторів в установках з виготовлення азотної кислоти, виникають нові проблеми, пов'язані, зокрема, з недостатньою стабільністю спеченого матеріалу і тенденцією до виникнення хімічних реакцій між матеріалом основи та активним компонентом, у результаті чого каталізатор може втрачати свою активність (дезактивація). У специфічному випадку вторинного каталізатора (розкладання N 2O при наявності NOx, цільового продукту процесу) повинна задовольнятися ще одна важлива вимога до каталізатора, яка стосується селективності розкладання N2O порівняно з розкладанням NOx. Крім того, шар вторинного каталізатора повинен мати порівняно малу вагу, оскільки простір, відведений для нього у виробничій установці, є обмеженим, і компоненти установки можуть витримувати лише обмежені напруги, котрі викликаються вагою каталізатора. Мала вага каталізатора в принципі може забезпечуватися шляхом застосування каталітичних матеріалів з високою активністю і/або низькою об'ємною вагою. Таким чином, метою розробок вторинного каталізатора стає створення матеріалу і виробничого процесу, за допомогою яких можна б було задовольняти вищезгаданим вимогам. У зв'язку з цим, застосування Со3О4 і/або змішаних оксидів, що містять Со (наприклад, перовскітів з загальним складом La1-xAxCo1-уByO3, де A є Sr, Ca, Sa, Cu, Ag; B є Fe, Mn, Cr, Cu; x=0-1, y=0 2 UA 100243 C2 5 10 15 20 25 30 35 40 45 50 55 0,95), які є чудовими матеріалами з погляду їхньої каталітичної активності для розкладання N2O, але дуже проблематичними через необоротні хімічні реакції, в котрі може вступати Со 3О4 з багатьма матеріалами основи, наприклад АІ2О3 при температурах вище 900 °C, що призводить до втрати їхньої каталітичної активності. У заявці WO-A-00/13,789 описаний вторинний каталізатор, який містить сполуки лужноземельних металів (у кращому варіанті MgO) у ролі матеріалу основи. Перевагою цього каталізатора є те, що MgO сам володіє певною каталітичною активністю стосовно розкладання N2O і, таким чином, дозволяє зменшити пропорцію коштовних активних компонентів у каталізаторі. З іншого боку, селективність цього матеріалу не дорівнює 100 %, внаслідок чого в деяких випадках при його застосуванні відбувається розкладання також NO x. Крім того, тривалі дослідження матеріалів цієї системи в реальних робочих умовах показали, що в них також іони Со мігрують із активної фази Со3О4 в решітку MgO з утворенням твердофазної сполуки Mg1хСохO, що пов'язується з втратою активності каталізатора. Матеріал аналогічної системи, котрий у ролі активного компонента містив оксид кобальту, а в ролі основи - оксид магнію, був описаний в документі US-A-5,705,136. Тут також були визнані проблеми недостатньої стабільності спеченого матеріалу в діапазоні високих температур, внаслідок чого описані в цитованому документі каталізатори були підходящими для роботи при температурах в інтервалі від 400 до 800 °C, але були непридатними для роботи при високих температурах, що використовуються в установках з вироблення азотної кислоти. Відомими є також необоротні реакції у твердій фазі між оксидами перехідних металів і ZrO 2, у зв'язку з чим оксид цирконію, згаданий у ролі матеріалу основи в документі JP-А-48/089,185, також виключаються із застосування у високотемпературному діапазоні. У заявці WO-A-02/02,230 описаний каталізатор, у котрому активним компонентом служив Со3-хМхО4 (М є Fe, Al, а х = 0-2) на CeO2 основі. В цьому каталізаторі між активним компонентом і матеріалом основи не відбувалося реакцій при робочій температурі 900 °C, а селективність каталітичної реакції поліпшувалася також матеріалом основи CeO 2. Але вартість, доступність і дуже велика вага робили проблематичним практичне застосування каталізатора, що містив тверду основу із CeO2. Більш широкий діапазон підходящих каталітичних матеріалів для видалення N 2O із відхідного газу установок з виготовлення азотної кислоти зумовлений більш низькими температурами відхідних газів і, отже, робочими температурами каталізатора. Крім того, тут вже не висувається вимог щодо селективності по відношенню до інших оксидів азоту, але при цьому виникає нова проблема, пов'язана з дезактиваційною дією NO x на розкладання N2O. У роботі (F. Kapteijn et al., Greenhouse Gas Control Technologies, Eisevier Science Ltd. 1999, pp. 343-348) описані леговані кобальтом і родієм структури на базі гідротальциту, що є активними каталізаторами розкладання N2O при низьких робочих температурах. Ще один, більш детальний, опис цих матеріалів можна знайти в роботі (F. Kapteijn ist in Applied Catalysis B: Environmental 23 (1999), pp 59-72). Хиби каталітичних гідротальцитів ясно описані, наприклад, у документі EP-A-1,262,224 і полягають у тому, що газоподібні компоненти, такі як кисень, водяна пара і NOx, шкідливо впливають на перетворення N2O над цим каталізатором. Отже застосування зазначених матеріалів в обробці промислових відхідних газів практично виключається. Каталізатори із благородних металів, утримуваних на відповідній основі, є так само підходящими для здійснення третинних заходів, але є набагато більш коштовними, ніж керамічні каталізатори, що не містять благородних металів. У документі DE-A-100 06 103 описаний третинний каталізатор, виготовлений шляхом механічного змішування MgO з оксидом кобальту (у кращому варіанті Со 3О4) або попередників цих оксидів із застосуванням сухого пресування та наступної термообробки. При робочих температурах в інтервалі від 350 до 550 °C проблем з реакцією цих двох оксидів у твердому стані не виникає. Проте ці каталізатори виявилися чутливими до NO x у відхідному газі. Хоча дезактивація стосовно розкладання N2O, яка тут відбувається, є оборотною, здійснювати це відновлення у промислових умовах важко. Дослідження каталітичного розкладання закису азоту на азот і кисень проводилися в роботі (Applied Catalysis B: Environmental, Elsevier, vol. 64, no. 3-4; pp. 234-242 (2006)). Каталізатор, описаний в цій публікації, виготовляли шляхом просочування монолітної основи зі створеним на ній „тонкошаровим покриттям" із гама-оксиду алюмінію та оксиду церію і наступного просочування цієї основи активним компонентом із перехідного металу, наприклад сіллю кобальту. Після термообробки цього каталізатора частина активного компонента із перехідного металу вбудовувалася в шар оксиду алюмінію. 3 UA 100243 C2 5 10 15 20 25 30 35 40 45 50 55 60 У роботі (Applied Catalysis А: General, Elsevier, vol. 301, no. 2; pp. 145-151 (2006)) описане застосування каталізаторів із оксиду алюмінію для окислювання СО або вуглеводнів. У публікації FR 2 860 734A описане застосування каталізаторів на основах для спалювання сажі і, зокрема, сажі у вихлопних газах автомобільних двигунів. У публікації ЕР-А-1,147,813 описане формоване керамічне тіло каталізатора для селективного розкладання N2O. У цьому випадку використовувалися основи, що мали велику пропорцію MgO. Метою даного винаходу є створення каталізаторів, позбавлених переважної частини вищеописаних недоліків і проблем. Каталізатори згідно з винаходом можна, крім того, виготовляти за допомогою дуже гнучкого виробничого процесу, що дозволяє використовувати їх універсальним чином (як у високотемпературному, так і в низькотемпературному діапазонах) у промислових установках, у котрих виникають проблеми, пов'язані з N 2O. Застосування недорогого матеріалу основи робить ці матеріали привабливими також з економічної точки зору. Даним винаходом пропонуються каталізатори для розкладання N 2O на азот і кисень у газовій фазі, які містять пористу основу, що складається із полікристалічного або склоподібного не органічного матеріалу, який містить оксид магнію або змішаний керамічний оксид, який містить принаймні 50 %(мас.) оксиду магнію, нанесений на нього функціональний шар оксиду церію та нанесений на нього шар оксидного матеріалу, що містить кобальт. Таким чином, каталізатори за даним винаходом містять основу і множину нанесених на неї специфічних функціональних шарів. Вищезгаданою основою є переважно основа, виконана із неорганічного оксиду, неорганічного змішаного оксиду або суміші неорганічних оксидів. Така основа може виготовлятися за допомогою процесів спікання і, отже, є пористою та полікристалічною (і в подальшому також зветься „керамічною" або „керамікою"). Перевага при цьому віддається керамічній основі. У матеріалі основи використовується оксид магнію MgO. Це може бути чистий оксид магнію або змішаний оксид, який містить принаймні 50 %(мас.), а в кращому варіанті - принаймні 80 %(мас.) оксиду магнію. Використовуваний у кращому варіанті керамічний змішаний оксид може, окрім MgO, містити в кількості до 50 %(мас.), а в кращому варіанті - до 20 %(мас.), природні домішки, вибрані штучні добавки, що поліпшують механічні властивості, а саме інші неорганічні оксиди і, зокрема, SiO2, Al2O3, CaO і/або Fe2O3. Оксид магнію є недорогим, легкодоступним і, отже, особливо кращим матеріалом основи. Крім того, принаймні у високотемпературному діапазоні він володіє певною власною каталітичною активністю щодо розкладання закису азоту. З погляду вартості та ваги каталізатора оксид церію є небажаним матеріалом для основи або може використовуватися в ньому лише в невеликих кількостях, наприклад, до 10 %(мас.) від загальної маси основи. Матеріал основи або виконаний з нього каталізатор має вигляд формованих тіл певного розміру та геометрії, а в кращому варіанті - геометричних форм, які мають велике відношення між площею поверхні та об'ємом і дають дуже мале падіння тиску при продуванні крізь них газу. Перевагу віддають формованим тілам із матеріалу основи і каталізаторам, у котрих -1 відношення площі поверхні до об'єму лежить в інтервалі від 0,5 до 10 мм , а в найкращому -1 варіанті - в інтервалі від 1 до 5 мм . Типовими є всі геометричні форми, що знаходять застосування в каталізі, тобто циліндри, порожнисті циліндри, багатодірчасті циліндри, кільця, здрібнені тіла, трипелюсткові або стільникові тіла. Формовані тіла із матеріалу основи можуть виготовлятися за допомогою відомих процесів формування, застосовуваних у технології кераміки і зокрема, наприклад, за допомогою сухого пресування, гранулювання або екструзії. Використовуватися при цьому може матеріал основи, який пройшов повну обробку, тобто оксид магнію або суміш оксиду магнію з оксидом інших металів, або ще краще - попередник цього оксиду чи цих оксидів. У випадку застосування солі магнію можна використовувати, наприклад, карбонат магнію, який перетворюється на оксидну форму лише під час наступної термообробки. MgСО3 особливо вигідно використовувати у виготовленні пластичної маси для екструзії, оскільки на противагу MgО він не є схильним до гідратації. Для здійснення формування до твердого тіла можуть додаватися вода, а також органічні і/або неорганічні добавки, а у випадку сухого процесу - іноді також малі кількості графіту. Після формування та будь-якої наступної за ним сушки проводять термообробку. Термообробку сирих тіл з метою утворення пористих основ, що містять MgО, проводять при температурах, при котрих неорганічні компоненти сирого тіла спікаються, утворюючи пористу 4 UA 100243 C2 5 10 15 20 25 30 35 40 45 50 55 60 основу. Типові температури спікання лежать вище 900 °C. Але можливими є також нижчі температури спікання. При використанні солей магнію, таких як карбонат магнію, повне перетворення їх на оксид магнію забезпечується при температурах вище 900 °C. Перевагу віддають температурам спікання в інтервалі від 1000 до 1300 °C. Зі зростанням температури спікання схильність до гідратації неорганічного матеріалу основи, зокрема MgО, зменшується, і механічна міцність формованих тіл зростає. З іншого боку при цьому зменшується відкрита пористість і, отже, внутрішня поверхня пористої основи. Пористість основи є критичним чинником для ефективності каталізатора. Це зумовлено тим, що пористість є важливою для безперешкодного переносу речовини, тобто для переносу сировинних матеріалів і продуктів на активну поверхню та від неї, а цей перенос у свою чергу теж є критичним чинником, що визначає швидкість розкладання N2O при високих робочих температурах. Отже, вибір матеріалу основи може критичним чином впливати на активність і селективність остаточного каталізатора. Окреме виготовлення основи та функціонального шару оксиду церію дозволяє оптимальним чином забезпечувати такі цільові властивості матеріалу каталізатора, як пористість, морфологія і текстура. Це є неможливим без розділяння матеріалу основи та функціонального шару із оксиду церію. Відкрита пористість основи зазвичай лежить в інтервалі від 20 до 60 %, а в кращому варіанті - в інтервалі 40-50 % від загального об'єму керамічної основи. Фахівцям у даній галузі добре відомо, що відкритою пористістю є пропорція пор у формованому тілі, які сполучаються принаймні з однією поверхнею цього формованого тіла. Загальний об'єм відкритих пор у пористій основі в кращому варіанті складає від 100 до 600 3 3 мм /г, а в найкращому - від 200 до 350 мм /г. Середній розмір пор пористої основи (визначений за допомогою ртутного порозиметра) зазвичай становить від 30 до 300 нм. Розподіл пор за їхнім діаметром у кращому варіанті є дворівневим, у котрому менші діаметри пор лежать в інтервалі від 20 до 50 нм, а більші діаметри пор лежать в інтервалі від 200 до 400 нм. Питома поверхня пористої основи (виміряна методом БЕТ) в кращому варіанті складає від 1 2 2 до 200 м /г, а в найкращому - від 10 до 50 м /г. Температуру спікання в кожному конкретному випадку виготовлення пористої основи вибирають відповідно до проектної температури експлуатації та інших вимог, котрим повинен задовольняти даний каталізатор у конкретному випадку. Керамічну основу каталізатора за винаходом покривають на її поверхні спочатку принаймні одним функціональним шаром із оксиду церію, а потім принаймні ще одним функціональним шаром, що містить оксидний кобальт. Запропонована даним винаходом принаймні триступінчаста структура „пориста основа функціональний шар оксиду церію - функціональний шар оксидного кобальту" є необхідною передумовою для забезпечення бажаних властивостей каталізатора. Багатошарову структуру каталізатора згідно з винаходом можна спостерігати, наприклад, за допомогою електронного мікроскопу. Проміжний шар оксиду церію виконує одночасно декілька функцій. По-перше, при використанні каталізатора у високотемпературному діапазоні він діє як „дифузійний бар'єр", що запобігає реакції у твердій фазі між пористою основою, зокрема такою, що містить MgO, і Совмісним активним компонентом, яка б могла призводити до дезактивації каталізатора. Крім того, оксид церію володіє власною, хоч і невеликою, каталітичною активністю стосовно розкладання N2О і, отже, також є здатним поліпшувати селективність розкладання N 2О порівняно з розкладанням NOx у високотемпературному діапазоні. У низькотемпературному діапазоні (при застосуванні його як третинного каталізатора) шар оксиду церію знижує чутливість каталізатора до NOx у відхідному газі. Функціональний шар оксиду церію може бути виконаний із чистого оксиду церію і, зокрема, із СеО2, або зі змішаного оксиду, головним компонентом якого є оксид церію. При цьому в типових варіантах змішаних оксидів іони церію в кількості до 50 мол. %, а в кращих варіантах - до 20 мол. %, є заміщеними на іони інших металів, наприклад на іони елементів другої головної групи Періодичної таблиці і/або лантаніди і, зокрема, на Sr, Ca, Y, Sc, Sm, La і/або Gd. Функціональний шар оксиду церію створюють у кращому варіанті шляхом просочування. Для цього спечену пористу основу занурюють у водний розчин солі церію або суміші солі церію з солями інших металів, а в найкращому варіанті - в розчин нітрату церію. Поліпшити всмоктування розчину основою, використовуючи її пористість, можна за допомогою вакууму. Концентрацію та об'єм просочувального розчину вибирають довільно, відповідно до кількості матеріалу, потрібну для створення функціонального шару оксиду церію. 5 UA 100243 C2 5 10 15 20 25 30 35 40 45 50 55 Тривалість просочування в кращому варіанті може становити від 15 до 30 хвилин. Але в разі потреби тривалість просочування може бути меншою чи більшою цього інтервалу. Після просочування керамічну основу, покриту або просочену матеріалами для створення функціонального шару оксиду церію, піддають сушці, або, в разі потреби, ще й спіканню. Операцію просочування матеріалами для створення функціонального шару оксиду церію можна в разі потреби повторювати багато разів. Основу, вже покриту матеріалами для створення функціонального шару оксиду церію, піддають такій самій процедурі обробки ще від одного до трьох разів. Це дозволяє збільшувати товщину створюваного функціонального шару оксиду церію. Разом зі збільшенням позитивного впливу оксиду церію на каталітичну реакцію зростають також виробничі витрати і вартість отримуваного каталізатора. Тим не менше це дає можливість виробляти більш легкі і термостійкі каталізатори розкладання N 2O, що є на порядок дешевшими, ніж при використанні основи із компактного оксиду церію. Після створення функціонального шару оксиду церію покриту ним керамічну основу покривають каталітично активною фазою, що містить оксид кобальту. При цьому можуть використовуватися будь-які активні матеріали, що містять бажаний оксидний кобальт. Оксидна сполука кобальту або, у випадку наявності множини сполук оксиду кобальту, принаймні одна з них у кращому варіанті має структуру типу перовскіту або типу шпінелі. При цьому використовуватися згідно з винаходом можуть такі сполуки кобальту, як, наприклад, Со3О4 або Со-вмісні змішані оксиди, такі як LaCoO3. Можливим є також використання відповідним чином легованих сполук, таких як Cu xCo3-xO4 або La1-хSrxCoO3, де х є дійсне число в інтервалі від 0,01 до 0,5. В іншому кращому варіанті принаймні частина кобальту є наявною в хімічно тривалентному стані. У цьому варіанті каталізатор згідно з винаходом містить оксидні сполуки кобальту, в котрих принаймні 30 %(мас.), а в кращому варіанті - більше 50 %(мас.), атомів кобальту є наявними в тривалентному стані. Стан окислення кобальту може визначатися за допомогою фотоелектронної спектроскопії (XPS). Головні компоненти каталізатора, тобто матеріали пористої основи, сполуки оксиду церію і сполуки, що містять оксидний кобальт, повинні мати дуже велику питому поверхню, яка б дозволяла досягати дуже високої активності каталізатора. Питома поверхня остаточного каталізатора лежить в інтервалі величин питомої поверхні пористої основи. Питома поверхня 2 остаточного каталізатора в кращому варіанті становить від 5 до 150 м /г. Створення шарів покриття, що містять оксидний кобальт, у кращому варіанті здійснюється також шляхом просочування. Для цього пористу основу, просочену солями церію і піддану принаймні просушуванню, а ще краще - кальцинуванню, занурюють у водний розчин солі кобальту, котрою в кращому варіанті є нітрат або ацетат кобальту, або у змішаний розчин, що містить катіони бажаного змішаного оксиду в стехіометричному співвідношенні. Поліпшувати всмоктування розчину основою в цьому випадку також може досягатися за допомогою вакууму. Концентрацію та об'єм просочувального розчину для активних компонентів вибирають довільно, в залежності від кількості активного компонента, яку потрібно нанести. Тривалість просочування в кращому варіанті лежить в інтервали від 15 до 30 хвилин. Але можливими є також більш довгі або короткі інтервали просочування. У разі потреби, просочування просочувальним розчином активного компонента може повторюватися багато разів. Основа, вже покрита кобальтом, може піддаватися такій самій процедурі в кращому варіанті ще від одного до трьох разів. Це дозволяє збільшувати товщину створюваного активного шару, що містить оксидний кобальт. Нанесені шари із солей церію або сумішей солі церію і солей кобальту або сумішей солей кобальту, можуть після кожного просочування піддаватися випалюванню. Проте для фіксації нанесеного шару достатньою може бути також сушка при порівняно низьких температурах, які можуть бути нижчими, наприклад, 200 °C. По завершенні останнього просочування може проводитися остаточне випалювання нанесених шарів. Температуру при цьому визначають, головним чином, сферою застосування каталізатора. У випадку вторинного каталізатора температура випалювання повинна бути вищою останньої робочої температури, тобто в загальному випадку - вищою 900 °C. 6 UA 100243 C2 5 10 15 20 25 30 35 40 45 50 55 60 З іншого боку, нанесені шари третинного каталізатора повинні випалюватися при значно нижчих температурах, наприклад 600 °C. Каталізатор згідно з винаходом має порівняно малу об'ємну вагу. Вона складає, як правило, 3 3 3 до 2 г/см , у кращому варіанті - від 0,5 до 2 г/см , а в найкращому - від 0,75 до 1,5 г/см . Об'ємну вагу визначають шляхом поміщення каталізатора в циліндр відомого об'єму і визначення маси поміщеного в нього каталізатора. Вміст пористої основи від загальної маси каталізатора в кращому варіанті становить принаймні 85 %(мас.), а в найкращому варіанті лежить в інтервалі від 90 до 95 %(мас.). Вміст функціонального шару із оксиду церію відносно загальної маси каталізатора в кращому варіанті складає від 2 до 14 %(мас.), а в найкращому - від 5 до 10 %(мас.). Вміст функціонального шару, що містить оксидний кобальт, відносно загальної маси каталізатора в кращому варіанті складає від 0,1 до 5 %(мас.), а в найкращому - від 1 до 5 %(мас.). Винаходом, крім того, пропонується процес для виготовлення описаного вище каталізатора, який включає у себе такі стадії: і) виготовлення пористої основи, що складається із полікристалічного або склоподібного неорганічного матеріалу, який містить оксид магнію або керамічний змішаний оксид, який включає у себе принаймні 50 %(мас.) оксиду магнію, шляхом спікання сирого тіла відомим способом; іі) однократне або багатократне просочування пористої основи, отриманої на стадії і), розчином, що містить розчинену сіль церію; ііі) сушку і/або кальцинування просоченої основи, отриманої на стадії іі), для створення функціонального шару оксиду церію або попередника функціонального шару оксиду церію; іv) однократне або багатократне просочування покритої основи, отриманої на стадії ііі), розчином, що містить розчинену сіль кобальту; v) сушку і/або кальцинування просоченої основи, отриманої на стадії іv), для створення функціонального шару, що містить оксидний кобальт, або функціонального шару, що містить попередника оксидного кобальту. Склад каталізатора за даним винаходом і варіантність виробничого процесу згідно з винаходом дозволяють здійснювати гнучке використання цього матеріалу як каталізатора для розкладання N2O в установках або процесах, в яких утворюється N 2O. Це можуть бути промислові виробничі установки, установки зі спалювання відходів, водоочисні установки, газові турбіни або автомобільні двигуни. У випадку промислових виробничих установок це можуть бути, зокрема, установки для виготовлення азотної кислоти або капролактаму, в яких каталізатор згідно з винаходом може використовуватися і як вторинний каталізатор у високотемпературному діапазоні і як третинний каталізатор в низькотемпературному діапазоні; або ж це можуть бути установки для виготовлення багатоосновних карбонових кислот і, зокрема, багатоосновних аліфатичних карбонових кислот, а в особливо кращому варіанті адипінової кислоти, у котрій попередник цієї кислоти окислюється за допомогою азотної кислоти. Каталітичну активність стосовно розкладання N2O і отже необхідну для цього робочу температуру каталізатора або робочу температуру, визначену наперед процесом, можна задавати шляхом попередньої термообробки матеріалу основи з отриманням у результаті певної пористості (внутрішньої поверхні), шляхом задавання його геометрії (зовнішньої поверхні) і шляхом варіювання товщини функціонального шару оксиду церію і/або функціонального шару оксиду кобальту, а також шляхом варіювання температури випалювання цих шарів. Однією із найбільш важливих передумов для забезпечення довготривалої стабільності каталізатора згідно з винаходом є те, щоб два вищезгадані функціональні шари оксиду церію та оксиду кобальту створювалися послідовно, а не одночасно (наприклад, шляхом просочування змішаним церій-кобальтовим розчином). У випадку такого одночасного просочування, як описано в документі JP-A-48/089,185 для каталізаторів на основі ZrO2, оксид церію не може виконувати функцію дифузійного бар'єра, а іони кобальту будуть вбудовуватися в керамічний матеріал основи, наприклад, у решітку MgO при відносно високих температурах, що буде призводити до дезактивації каталізатора. Функціональний шар оксиду церію повинен закріплюватися на керамічній основі шляхом сушки, наприклад, при температурі приблизно 200 °C, і/або шляхом випалювання, наприклад при температурах 500-1000 °C, перед нанесенням шару, що містить оксидний кобальт. Каталізатори за винаходом можуть використовуватися в усіх процесах, к котрих потребується здійснювати розкладання закису азоту. 7 UA 100243 C2 5 10 15 20 25 30 35 40 45 50 55 Каталізатори за винаходом у кращому варіанті використовуються в промислових установках, у котрих утворюється закис азоту, в установках для спалювання відходів, у водоочисних установках, в газових турбінах та автомобілях, а в найкращому варіанті - в установках для виготовлення капролактаму і, зокрема, в установках для виготовлення азотної кислоти. Каталізатори згідно з винаходом в особливо кращих варіантах використовуються як вторинні каталізатори або як третинні каталізатори в установках для виготовлення азотної кислоти або в установках для виготовлення капролактаму. При використанні як третинних каталізаторів в установках для виготовлення азотної кислоти або установках для виготовлення капролактаму каталізатори згідно з винаходом, як правило, експлуатуються в температурному діапазоні від 300 до 700 °C, краще - від 400 до 700 °C, і найкраще - від 450 до 650 °C. Третинний каталізатор у кращому варіанті розміщується між абсорбційною колоною і турбіною, що працює на відхідних газах, а в особливо кращому варіанті - безпосередньо перед турбіною, що працює на відхідних газах. У ще одному з кращих варіантів застосування як третинного каталізатора каталізатор згідно з винаходом використовують після попередньої стадії для зниження вмісту NO x; при цьому вхідні концентрації NOx на наступній за потоком стадії процесу становить менше 200 млн ч. (мільйонних частин), у кращому варіанті менше 100 млн ч., а в особливо кращому - менше 50 млн ч. При використанні каталізатора згідно з винаходом у ролі третинного його краще експлуатувати під тиском в інтервалі від 3 до 15 бар (абсолютного), а найкраще - під тиском в інтервалі від 4 до 12 бар (абсолютного). Як третинний каталізатор згідно з винаходом бажано використовувати при просторовій швидкості в -1 -1 межах від 2000 до 200000 год. , ще краще - від 5000 до 100000 год. , і найкраще - від 10000 до -1 50000 год. У ролі третинного каталізатор згідно з винаходом бажано використовувати у стільниковій формі або таким чином, щоб газ тік крізь нього в бічному напрямку, наприклад, у радіальних корзинах. У випадку використання в ролі вторинного каталізатора в установках з виготовлення азотної кислоти або в установках з виготовлення капролактаму каталізатор згідно з винаходом зазвичай експлуатується в температурному діапазоні від 800 до 1000 °C, а ще краще - від 850 до 950 °C. Вторинний каталізатор у цьому випадку розташовується нижче за потоком від каталізатора для спалювання аміаку і вище за потоком від абсорбційної колони, а в найкращому варіанті - між каталізатором для спалювання аміаку і першим теплообмінником. При використанні каталізатора згідно з винаходом у ролі вторинного його експлуатують при просторових -1 швидкостях в інтервалі від 10000 до 300000 год. , у ще кращому варіанті - від 20000 до 200000 -1 -1 год. , і в найкращому варіанті - від 30000 до 100000 год. При використанні в ролі вторинного каталізатор згідно з винаходом так само бажано експлуатувати таким чином, щоб він викликав дуже малі втрати тиску. Для цього йому бажано надавати форму шару із порожнистих циліндрів або стільникову форму. Описані вище застосування так само є суттю даного винаходу. Нижче наведені приклади, що ілюструють даний винахід без внесення в нього будь-яких обмежень. Виготовлення каталізатора Приклад 1: каталізатор І Суміш магнезиту (MgCO3) і псевдобеміту (AlO(OH)) пластифікували та екструдували з одержанням твердого екструдату. Отриманий екструдат розрізали на тверді циліндри завдовжки 6 мм і діаметром 4 мм. Ці сирі тіла спікали при температурі 1200 °C протягом 2 годин. У результаті одержували керамічні основи, які мали склад 0,95 моль MgO і 0,05 моль АІ 2О3. 3 Визначений за допомогою ртутного порозиметра об'єм пор складав 350 мм /г. Вміст відкритих пор, визначений також за допомогою ртутного порозиметра, становив 58 %. Ці керамічні основи в кількості 400 г змішували з 400 мл 0,5 молярного водного розчину нітрату церію і витримували під вакуумом протягом 30 хвилин. Після цього основи висушували при температурі 120 °C протягом 2 годин і прожарювали при 900 °C протягом 2 годин. У результаті отримували керамічні основи, просочені оксидом церію. Наважку 400 г цих керамічних основ, просочених оксидом церію, змішували з 400 мл 0,5 молярного водного розчину ацетату кобальту і витримували під вакуумом упродовж 30 хвилин. Після цього решту розчину відокремлювали, а просочені сформовані тіла висушували при температурі 120 °C упродовж 2 годин і прожарювали при 900 °C упродовж 2 годин. У результаті отримували керамічні основи, просочені оксидом церію та оксидом кобальту. Ці основи піддавали вимірюванням пористості за допомогою ртутної порозиметрії, одержуючи такі дані: - об'єм пор: - вміст відкритих пор: 3 340 мм /г; 52 %. 8 UA 100243 C2 5 10 15 Приклад 2: каталізатор ІІ Суміш магнезиту (MgCO3) і псевдобеміту (AlO(OH)) пластифікували та екструдували з одержанням твердого екструдату. Отриманий екструдат розрізали на тверді циліндри завдовжки 6 мм і діаметром 4 мм. Ці сирі тіла спікали при температурі 1200 °C протягом 2 годин. У результаті одержували керамічні основи, які мали склад 0,80 моль MgO і 0,20 моль АІ 2О3. 3 Визначений за допомогою ртутного порозиметра об'єм пор складав 290 мм /г. Вміст відкритих пор, визначений за допомогою ртутного порозиметра, становив 49 %. Крім того, визначена 2 методом БЕТ питома поверхня основ становила 19,5 м /г. Ці керамічні основи в кількості 400 г змішували з 400 мл 0,5 молярного водного розчину нітрату церію і витримували під вакуумом протягом 30 хвилин. Після цього основи висушували при температурі 120 °C протягом 2 годин і прожарювали при 900 °C протягом 2 годин. У результаті отримували керамічні основи, просочені оксидом церію. Наважку 400 г цих керамічних основ, просочених оксидом церію, змішували з 400 мл 0,5 молярного водного розчину ацетату кобальту і витримували під вакуумом упродовж 30 хвилин. Після цього решту розчину відокремлювали, а просочені сформовані тіла висушували при 120 °C упродовж 2 годин і прожарювали при 900 °C упродовж 2 годин. У результаті отримували керамічні основи, просочені оксидом церію та оксидом кобальту. Ці основи піддавали вимірюванням пористості за допомогою ртутної порозиметрії, одержуючи такі дані: 20 - об'єм пор: - вміст відкритих пор: 3 289 мм /г; 42 %. 2 25 30 Крім того, визначена методом БЕТ питома поверхня одержаних основ становила 19,6 м /г. Приклад 3: каталізатор ІІІ У цьому експерименті був повторений процес виготовлення каталізатора ІІ з тією відмінністю, що керамічну основу, просочену оксидом церію, двічі просочували водним розчином ацетату кобальту. Для цього висушені формовані тіла, отримані після першого просочування ацетатом кобальту, змішували знову з 400 мл 0,5 молярного розчину ацетату кобальту і витримували під вакуумом протягом 30 хвилин. Після цього основи висушували при температури 120 °C протягом 2 годин і прожарювали при 900 °C протягом 2 годин. У результаті отримували керамічні основи, які просочували оксидом церію та оксидом кобальту і пористість яких, визначена методом ртутної порозиметрії, характеризувалася такими величинами: - об'єм пор: - вміст відкритих пор: 35 40 45 50 55 3 289 мм /г; 48 %. 2 Крім того, визначена методом БЕТ питома поверхня одержаних основ становила 19,6 м /г. Приклад 4: каталізатор IV У цьому експерименті був повторений процес виготовлення каталізатора ІІ з тією відмінністю, що 400 г керамічних основ, які були просочені оксидом церію, змішували з 400 мл 0,25 молярного водного розчину ацетату кобальту і витримували під вакуумом протягом 300 хвилин. Після цього решту розчину відокремлювали, і просочені сформовані основи висушували при температури 120 °C протягом 2 годин і прожарювали при 900 °C протягом 2 годин. У результаті отримували керамічні основи, які просочували оксидом церію та оксидом кобальту. Приклад 5: каталізатор V Суміш магнезиту (MgCO3) і псевдобеміту (AlO(OH)) пластифікували та екструдували з одержанням твердого екструдату. Отриманий екструдат розрізали на тверді циліндри завдовжки 6 мм і діаметром 4 мм. Ці сирі тіла спікали при температурі 1200 °C протягом 2 годин. У результаті одержували керамічні основи, які мали склад 0,8 моль MgO і 0,2 моль АІ2О3. Ці керамічні основи в кількості 400 г змішували з 400 мл 0,5 молярного водного розчину нітрату церію і витримували під вакуумом протягом 30 хвилин. Після цього основи висушували при температурі 120 °C протягом 30 хвилин. Цей процес обробки, тобто просочування нітратом церію і сушку при 120 °C, повторювали ще 3 рази. Але на останній стадії просочування керамічні основи висушували при температурі 120 °C протягом 1 години. Після цього просочені основи прожарювали при температурі 900 °C протягом 2 годин. У результаті отримували керамічні основи, просочені оксидом церію. 9 UA 100243 C2 5 10 Наважку 400 г цих керамічних основ, просочених оксидом церію, змішували з 400 мл 0,5 молярного водного розчину ацетату кобальту і витримували під вакуумом упродовж 30 хвилин. Після цього решту розчину відокремлювали, а просочені сформовані тіла висушували при 120 °C упродовж 30 хвилин. Цей процес обробки, тобто просочування нітратом церію і сушку при 120 °C, повторювали ще 3 рази. Але на останній стадії просочування керамічні основи висушували при температурі 120 °C протягом 1 години. Після цього просочені основи прожарювали при температурі 900 °C протягом 2 годин. У результаті отримували керамічні основи, які були просочені оксидом церію та оксидом кобальту і пористість яких була визначена за допомогою ртутної порозиметрії. У результаті були отримані такі дані: - об'єм пор: - вміст відкритих пор: 3 204 мм /г; 43 %. 2 15 20 25 Крім того, визначена методом БЕТ питома поверхня одержаних основ становила 14,2 м /г. Приклад 6: каталізатор VІ Матеріал основи був отриманий так, як в експерименті з каталізатором 5. Спечені гранули були здрібнені в порошок з розміром часток не більше 250 мкм. Наважку 400 г цієї керамічного порошку основи змішували з 400 мл 0,5 молярного водного розчину нітрату церію і витримували протягом 30 хвилин під вакуумом. Після цього порошок просушували при 120 °C протягом 2 годин. У результаті отримували керамічний порошок основи, просочений оксидом церію. Наважку 400 г цього керамічного порошку основи, просоченого оксидом церію, змішували з 400 мл 0,5 молярного водного розчину ацетату кобальту і витримували під вакуумом упродовж 30 хвилин. Після цього решту розчину відокремлювали, а просочений порошок сушили при температурі 120 °C упродовж 2 годин. Далі порошок пресували в таблетки, і останні спікали при температурі 600 °C протягом 2 годин. Отримані спечені тіла здрібнювали в гранули діаметром від 2,0 до 2,5 мм. У результаті одержували керамічні основи, які просочували оксидом церію та оксидом кобальту і пористість яких, визначена за допомогою ртутної порозиметрії, характеризувалася такими величинами: - об'єм пор: - вміст відкритих пор: 3 454 мм /г; 57 % 30 35 2 Крім того, визначена методом БЕТ питома поверхня одержаних основ становила 40,3 м /г. Приклад 7: каталізатор VІІ У цьому експерименті був повторений процес виготовлення каталізатора VІ з тією відмінністю, що керамічний порошок основи, який був просочений оксидом церію, просочували 400 мл 1,0 молярного водного розчину нітрату кобальту. У результаті отримували керамічні основи, які просочували оксидом церію та оксидом кобальту і пористість яких, визначена за допомогою ртутної порозиметрії, характеризувалася такими величинами: - об'єм пор: - вміст відкритих пор: 3 321 мм /г; 42,5 %. 40 45 50 2 Крім того, визначена методом БЕТ питома поверхня одержаних основ становила 31,1 м /г. Приклади застосування Приклади А1 - А7 У цьому експерименті визначали активність каталізаторів у проточному кварцовому реакторі з програмним регулюванням температури і з онлайновим аналізом. Для цього в кожному досліді шар із 13,9 г піддослідного каталізатора поміщали на дрібнопористу кордієритну стільникову -1 структуру, і крізь реактор з просторовою швидкістю 10000 год. перепускали сировинний газ, склад якого поданий нижче. Температуру нагрівання піднімали зі швидкістю 5 К/хв. від початкового рівня 50 °C до кінцевої температури 900 °C. Температуру вимірювали на шарі каталізатора. На виході реактора за допомогою інфрачервоної спектроскопії визначали вміст вибраних компонентів газу. У таблиці нижче подані температури, при котрих досягалося 90 % і 100 % перетворення (відповідно до чутливості інфрачервоного аналізатора) N2O. 10 UA 100243 C2 Приклад 1) A1 1) A2 1) A3 1) A4 2) A5 2) A6 2) A7 1) 1) Каталізатор I II III IV V VI VII 90 % перетворення N2O при температурі, °C 660 760 810 785 590 560 495 100 % перетворення N2O при температурі, °C 740 >900 >950 >900 680 600 560 Склад вхідної сировини: 84,66 % 6,00 % 0,20 % 9,0 % 0,14 % N2 O2 N2O NO H2O Склад вхідної сировини: 96,8 % 2,50 % 0,20 % 0,50 % N2 O2 N2O H2O ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 1. Каталізатор для розкладання N2O на азот і кисень у газовій фазі, який містить пористий носій із полікристалічного або склоподібного неорганічного матеріалу, що складається із оксиду магнію або керамічного змішаного оксиду, який містить принаймні 50 мас. % оксиду магнію, нанесеного на нього функціонального шару оксиду церію і нанесеного на останній шару із матеріалу, що містить оксидний кобальт. 2. Каталізатор за п. 1, який відрізняється тим, що пористий носій складається із керамічного матеріалу. 3. Каталізатор за п. 1 або п. 2, який відрізняється тим, що керамічний змішаний оксид поряд з МgО містить в кількості до 50 мас. %, а ще краще - в кількості до 20 мас. %, природні або штучні домішки інших неорганічних оксидів, зокрема SiO2, Al2O3, СаО і/або Fe2O3. 4. Каталізатор за будь-яким з пп. 1-3, який відрізняється тим, що відкрита пористість пористої основи складає від 20 до 60 %, а ще краще - від 40 до 50 %, від загального об'єму пористої основи. 5. Каталізатор за будь-яким з пп. 1-4, який відрізняється тим, що він має відношення площі -1 -1 поверхні до об'єму від 0,5 до 10 мм і, зокрема, від 1 до 5 мм . 6. Каталізатор за будь-яким з пп. 1-5, який відрізняється тим, що функціональний шар оксиду церію складається із оксиду церію або змішаного оксиду, в котрому до 50 мол. % іонів церію заміщені на іони інших металів. 7. Каталізатор за будь-яким з пп. 1-6, який відрізняється тим, що шар із матеріалу, що містить оксидний кобальт, складається із оксиду кобальту або змішаних оксидів, що містять оксид кобальту. 8. Каталізатор за п. 7, який відрізняється тим, що принаймні одна сполука, що містить оксидний кобальт, має структуру типу перовскіту або типу шпінелі. 9. Каталізатор за п. 7, який відрізняється тим, що шар із матеріалу, що містить оксидний кобальт, містить оксидні сполуки кобальту, в котрих принаймні 30 %, а ще краще - більше 50 % атомів Co є у хімічно тривалентному стані. 10. Каталізатор за будь-яким з пп. 1-9, який відрізняється тим, що його об'ємна вага складає 3 3 від 0,5 до 2 г/см , а ще краще - від 0,75 до 1,5 г/см . 11. Каталізатор за будь-яким з пп. 1-10, який відрізняється тим, що в ньому вміст пористої основи складає принаймні 85 мас. %, вміст функціонального шару оксиду церію складає від 2 до 14 мас. %, а вміст шару із матеріалу, що містить оксидний кобальт, складає від 0,1 до 5 мас. %, де всі вказані вмісти взяті від загальної маси каталізатора. 12. Процес виготовлення каталізатора за п. 1, який включає наступні стадії: і) одержання пористої основи із полікристалічного або склоподібного матеріалу, що складається із оксиду магнію або керамічного змішаного оксиду, який містить принаймні 50 мас. % оксиду магнію, шляхом спікання сирого тіла відомим способом, 11 UA 100243 C2 5 10 15 20 25 30 35 іі) однократного або багатократного просочування створеної на стадії і) пористої основи розчином, що містить розчинену сіль церію, ііі) сушіння і/або кальцинування отриманої на стадії іі) просоченої основи для створення функціонального шару, що містить оксид церію, або функціонального шару, що містить попередника оксиду церію, iv) однократного або багатократного просочування створеної на стадії ііі) покритої шаром основи розчином, який містить розчинену сіль кобальту, ν) сушіння і/або кальцинування отриманої на стадії iv) просоченої основи для створення функціонального шару, що містить оксидний кобальт, або функціонального шару, що містить попередника оксидного кобальту. 13. Процес за п. 12, який відрізняється тим, що на стадії і) використовують оксид магнію або суміш оксиду магнію з оксидом іншого металу, а ще краще - попередник цього оксиду або цих оксидів. 14. Процес за п. 13, який відрізняється тим, що як попередник оксиду магнію використовують карбонат магнію. 15. Процес за будь-яким з пп. 12-14, який відрізняється тим, що спікання сирих тіл на стадії і) здійснюють при температурах в інтервалі від 1000 до 1300 °C. 16. Процес за будь-яким з пп. 12-15, який відрізняється тим, що як сіль церію на стадії іі) використовують нітрат церію. 17. Процес за будь-яким з пп. 12-16, який відрізняється тим, що яксіль кобальту на стадії iv) використовують нітрат або ацетат кобальту. 18. Застосування каталізатора за будь-яким з пп. 1-11 для розкладання N2O в газах і, зокрема, у відхідних газах або в газах процесу. 19. Застосування за п. 18, яке відрізняється тим, що його здійснюють в установках промислового виробництва, у водоочисних установках, в установках спалювання відходів, у газових турбінах або в автомобілях. 20. Застосування за п. 19, яке відрізняється тим, що установкою для промислового виробництва є установка для виготовлення капролактаму, установка для виготовлення азотної кислоти або установка для виготовлення багатоосновних карбонових кислот шляхом окислювання азотною кислотою. 21. Застосування за п. 20, яке відрізняється тим, що каталізатори застосовують як вторинні каталізатори в установках для виготовлення азотної кислоти або в установках для виготовлення капролактаму при температурах від 800 до 1000 °C, а ще краще - від 850 до 950 °C. 22. Застосування за п. 18, яке відрізняється тим, що каталізатори застосовують як третинні каталізатори в установках для виготовлення азотної кислоти або в установках для виготовлення капролактаму при температурах від 300 до 700 °C, ще краще - від 400 до 700 °C і найкраще - від 450 до 650 °C. Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 12

ДивитисяДодаткова інформація

Назва патенту англійськоюCatalyst, process for its preparation and use for decomposing n2o

Автори англійськоюSchwefer, Meinhard, Siefert, Rolf, Siefert, Frank, Froehlich, Frank, Burckhardt, Wolfgang

Назва патенту російськоюКатализатор, процесс его изготовления и его применение в разложении n2o

Автори російськоюШвефер Майнхард, Сиферт Рольф, Сиферт Франк, Фролих Франк, Буркхардт Вольфганг

МПК / Мітки

МПК: B01J 21/10, B01J 37/02, B01J 35/10, B01J 23/83, B01D 53/86

Мітки: застосування, виготовлення, каталізатор, розкладанні, процес

Код посилання

<a href="https://ua.patents.su/14-100243-katalizator-proces-jjogo-vigotovlennya-ta-jjogo-zastosuvannya-v-rozkladanni-n2o.html" target="_blank" rel="follow" title="База патентів України">Каталізатор, процес його виготовлення та його застосування в розкладанні n2o</a>

Попередній патент: Похідна оксопіразину, проміжні сполуки, гербіцид на основі похідної оксопіразину та спосіб боротьби з небажаною рослинністю

Наступний патент: Фармацевтична композиція гідрохлориду толперизону з контрольованим вивільненням

Випадковий патент: Спосіб випробування гуми на стійкість від утомленості при стисненні у рідких хімічних середовищах