Пристрій та спосіб виготовлення водню

Формула / Реферат

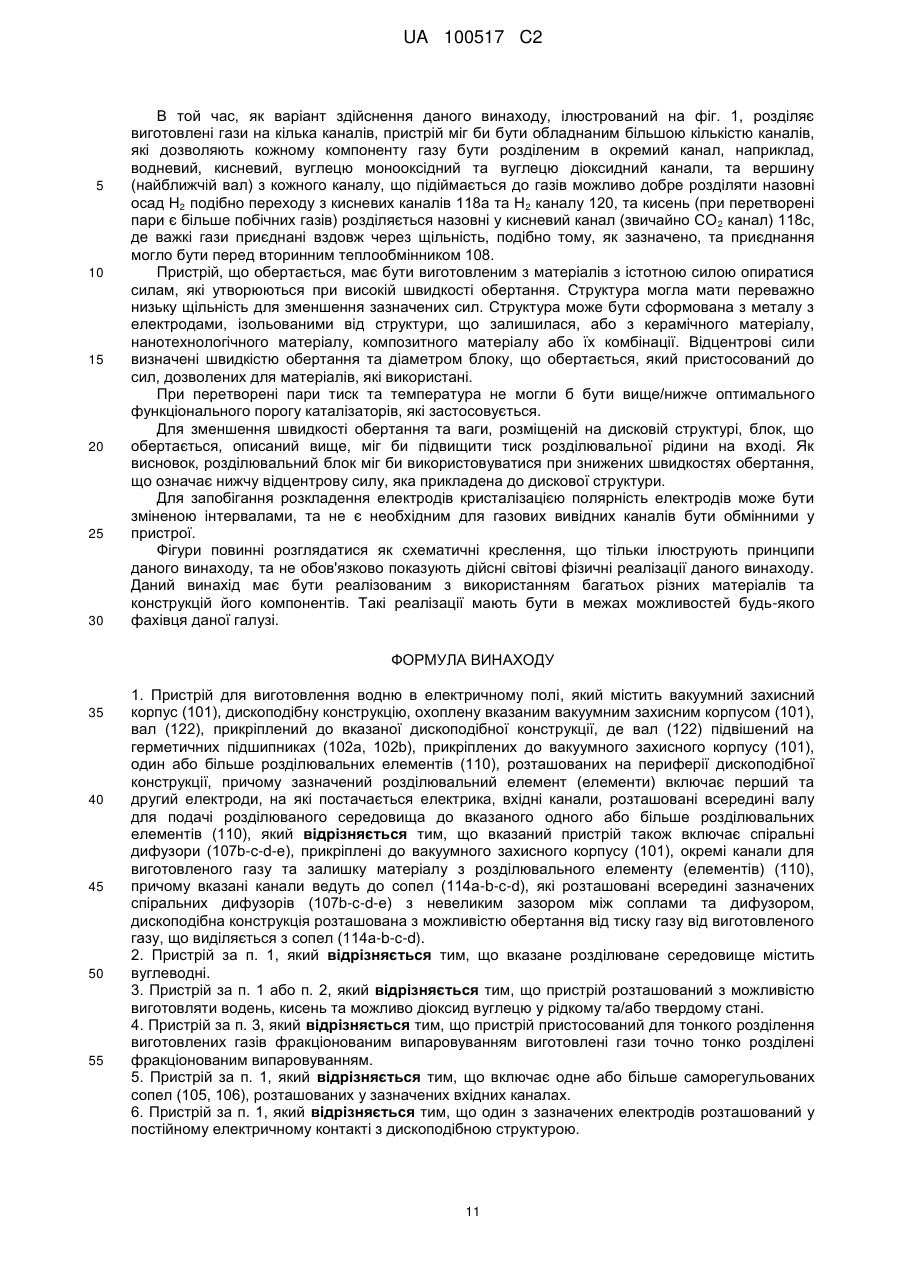

1. Пристрій для виготовлення водню в електричному полі, який містить вакуумний захисний корпус (101), дископодібну конструкцію, охоплену вказаним вакуумним захисним корпусом (101), вал (122), прикріплений до вказаної дископодібної конструкції, де вал (122) підвішений на герметичних підшипниках (102а, 102b), прикріплених до вакуумного захисного корпусу (101), один або більше розділювальних елементів (110), розташованих на периферії дископодібної конструкції, причому зазначений розділювальний елемент (елементи) включає перший та другий електроди, на які постачається електрика, вхідні канали, розташовані всередині валу для подачі розділюваного середовища до вказаного одного або більше розділювальних елементів (110), який відрізняється тим, що вказаний пристрій також включає спіральні дифузори (107b-c-d-e), прикріплені до вакуумного захисного корпусу (101), окремі канали для виготовленого газу та залишку матеріалу з розділювального елементу (елементів) (110), причому вказані канали ведуть до сопел (114a-b-c-d), які розташовані всередині зазначених спіральних дифузорів (107b-c-d-e) з невеликим зазором між соплами та дифузором, дископодібна конструкція розташована з можливістю обертання від тиску газу від виготовленого газу, що виділяється з сопел (114а-b-c-d).

2. Пристрій за п. 1, який відрізняється тим, що вказане розділюване середовище містить вуглеводні.

3. Пристрій за п. 1 або п. 2, який відрізняється тим, що пристрій розташований з можливістю виготовляти водень, кисень та можливо діоксид вуглецю у рідкому та/або твердому стані.

4. Пристрій за п. 3, який відрізняється тим, що пристрій пристосований для тонкого розділення виготовлених газів фракціонованим випаровуванням виготовлені гази точно тонко розділені фракціонованим випаровуванням.

5. Пристрій за п. 1, який відрізняється тим, що включає одне або більше саморегульованих сопел (105, 106), розташованих у зазначених вхідних каналах.

6. Пристрій за п. 1, який відрізняється тим, що один з зазначених електродів розташований у постійному електричному контакті з дископодібною структурою.

7. Пристрій за п. 1, який відрізняється тим, що додатково включає один вторинний теплообмінник (108) розташований у вхідному каналі (каналах) з наступним одним первинним теплообмінником (109), який охоплює розділювальний елемент (110), додатковий канал розташований у проміжному просторі між первинним теплообмінником та вторинним теплообмінником (108) для проведення розділюваного середовища у напрямку до периферії на кожній з зовнішніх сторін розділювального елемента (110), так щоб розділюване середовище проводилося у розділювальний елемент (110) вздовж периферії, та підіймається між електродами (111).

8. Пристрій за п. 1, який відрізняється тим, що розділювальний елемент пристосований для подачі інертного газу.

9. Пристрій за п. 1, який відрізняється тим, що додатково включає засоби для перетворення енергії з надлишкової сили обертання.

10. Пристрій за п. 1, який відрізняється тим, що спіральний дифузор приєднаний до циклона-сепаратора.

11. Пристрій за п. 1, який відрізняється тим, що дископодібна конструкція приєднана до щонайменше однієї турбіни.

12. Пристрій за п. 1, який відрізняється тим, що конструкція приєднана до електричного генератора.

13. Спосіб для виготовлення водню з використанням пристрою за п. 1, що включає етапи подачі розділюваного середовища у, щонайменше, один розділювальний елемент (110) у дископодібній конструкції, який відрізняється тим, що, виготовлений розділювальним елементом(елементами) (110), охолоджують та розділяють під тиском, тим, що виготовлений газ та залишок матеріалу з розділювального елементу(елементів) (110) газ охолоджують та розділяють під тиском, подають виготовлений газ та залишок матеріалу з розділювального елемента (елементів) (110) у сопла (114 a-b-с-d), та примушують дископодібну конструкцію з щонайменш одним розділювальним елементом (110) до обертання тиском газу від виготовленого газу, який випускається з сопел (114 а-b-c-d).

14. Спосіб за п. 13, який відрізняється тим, що інертний газ подають до розділювального елемента (елементів) (110).

Текст

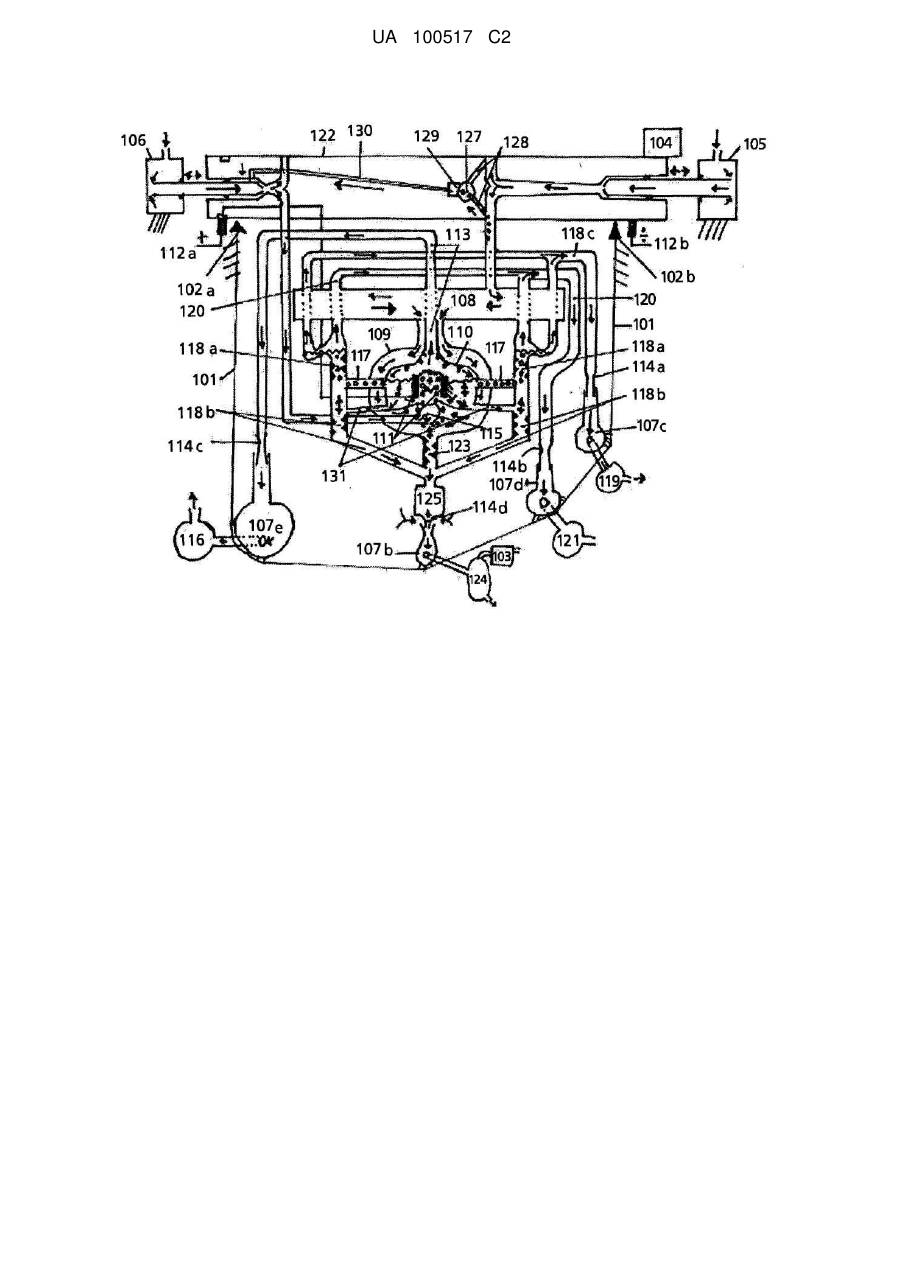

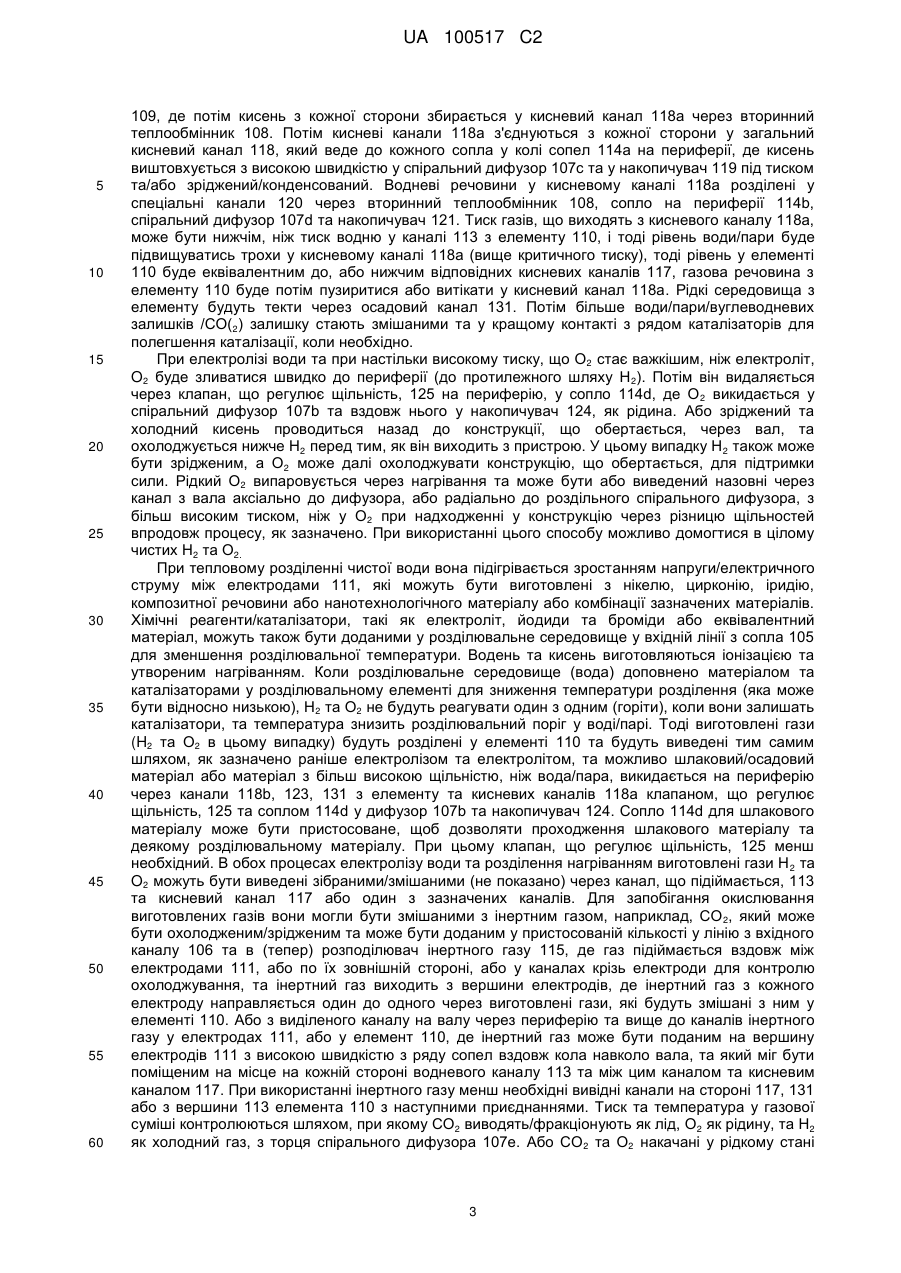

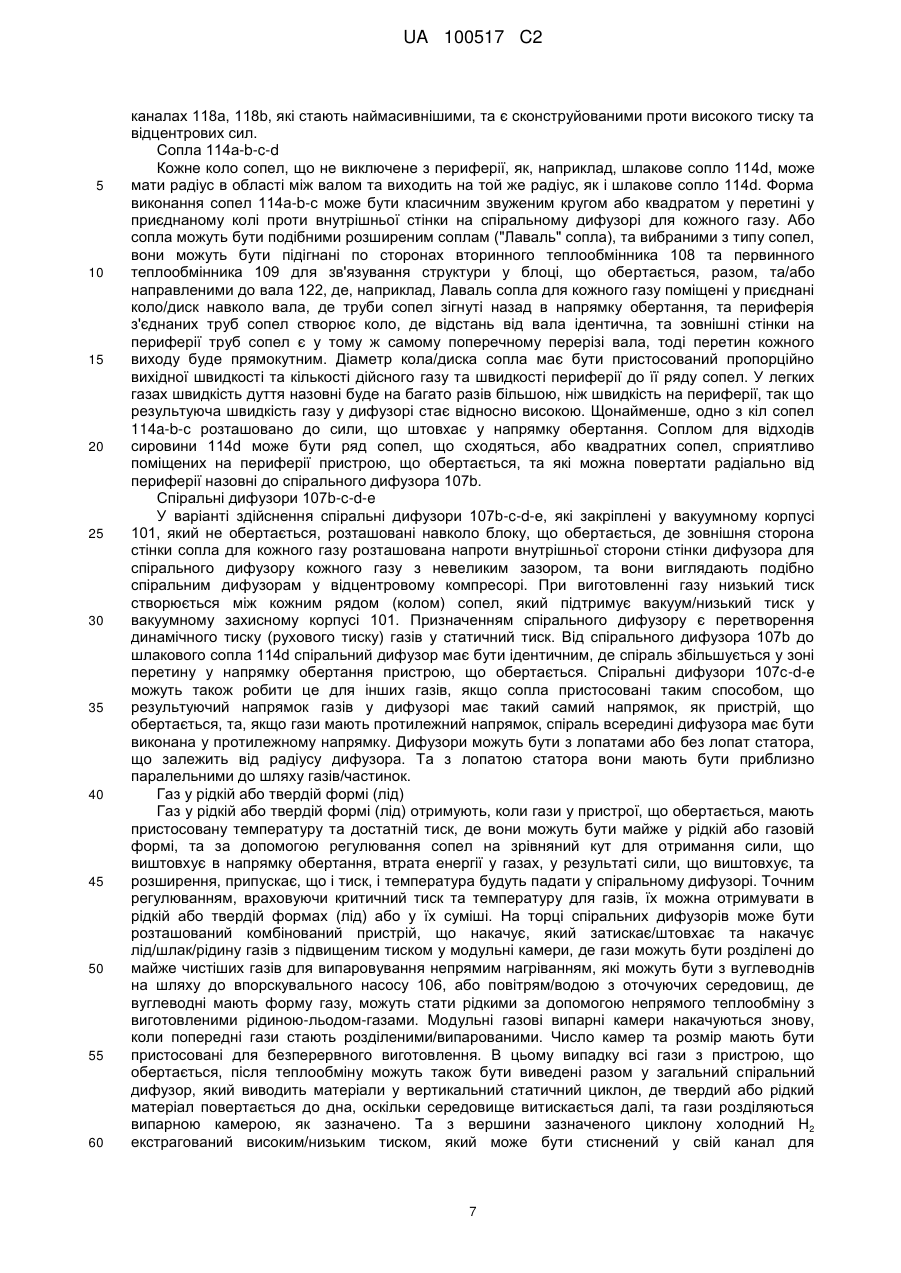

Реферат: Блок, що обертається, для виготовлення водню, який підігнаний та підвішений на підшипниках 102а-b у вакуумному корпусі 101, що закріплений, та де розташований ряд розділювальних спіральних дифузорів 107b-c-d-e, які отримують з кожного кола сопел 114 a-b-c-d з пристрою, що обертається, виготовлений та зжатий газ Н2, О2 або СО2 та осадкові матеріали, які виводяться у канали з розділювального елемента 110 через теплообмінники 109, 108, які рециркулюють тепло та знижують температуру газів, та коли вони виконують обертання, гази стають рідкими або льодяними, де вони пізніше випаровуються назовні повністю чистими для випаровування, та інертний газ може бути поданий у розділювальний елемент 110, та пристрій може змінювати свою дію між електролізом електролізу води, розділенням тепла, перетворенням пари та рішенням двигуна або комбінацією зазначених процесів. UA 100517 C2 (12) UA 100517 C2 UA 100517 C2 5 10 15 20 25 30 35 40 45 50 55 Галузь техніки Даний винахід відноситься до виготовлення чистого водневого газу при високому тиску або у зрідженій формі. Передумови винаходу На сьогоднішній день дуже енергетично витратним виготовлювати водень, коли оцінюються всі рахунки за енерговитрати від сировини до стисненого або зрідженого водню. При існуючий технології водень буде на 20-30 % більш дорогий, ніж альтернативне паливо, таке як газолін, дизельне пальне і таке інше, с тим самим вмістом енергії. В той же час найбільш ефективні блоки виготовлення є великими, складними та дорогими. Вони також потребують частих процедур обслуговування, які роблять виготовлений водень більш дорогим. Сьогодні більшість з способів виготовлення водню здійснюються перетворенням пари, при якому залишковий CO2 випускається в атмосферу, що порушує клімат. Дослідження було виконано при вирішенні цієї проблеми і з існуючою технологією, воно буде вимагати 20-30 % еквівалентну енергії у водні на зберігання CO2 у, наприклад, вуглеводневих резервуарах, де він може бути застосований для екстракції більшої кількості вуглеводнів. Коли вимагалося нагрівання при виготовленні водню, досліджувалася можливість рециркуляції теплової енергії, якою управляли в MIT з ефективністю 95 %. У більш ранній заявці на патент Норвегії 20064407 описано пристрій та спосіб для виготовлення водню електролізом. Пристрій містить компактний блок виготовлення водню, що обертається, який може доставляти розділений стислий газ з пристрою за допомогою регулюючих клапанів на вихідному каналі пристрою. Проте, регулюючі клапани та камери ковзання, встановлені на торцях валів, можуть піддаватися швидкому спрацьовуванню, протіканню та опору. Короткий опис винаходу Даний винахід розкриває пристрій та спосіб виготовлення водню з розділювального середовища, такого як вода, електроліт або вуглеводні, окремо або у сумішах, або за допомогою каталізаторів в електричному полі, де виготовлені H2, O2 та CO2 ефективно розділені, де гази мають більш високий тиск на виході пристрою, ніж тиск у розділювальному середовищі у пристрої, що обертається. Пристрій може також бути підключеним як двигун. За даним винаходом пристрій є компактним, ефективним і має високу норму виготовлення та швидкість наскрізного потоку. Перевагами даного винаходу є електролізний елемент, що обертається, таким чином, що гази виготовлюються при високих G умовах. Високе G означає, що газові бульбашки, які виготовлені розділенням, стають малими та швидко відділяються з розділювального середовища. Тоді достатня кількість розділювального середовища буде ледь накривати електроди увесь час, тому пристрій сформований з невеликими електродами, хоча утворює гази з високою швидкістю наскрізного потоку. Пристрій є також сконструйований для роботи з понад суперкритичним тиском та температурою (понад 222 бар та 374 °C). Тоді виготовлена пара буде мати набагато вищу щільність, ніж водень, та може бути легко відділеною назовні, та дуже мало або ніякої залишкової пари не буде залишено у газах. Пристрій доставляє гази при нормальному тиску зберігання та/або зрідженими. Обертання виконується стислими газами через розділені/з'єднані сопла для кожного/усіх газу(ів), у роздільний/загальний спіральний дифузор(и), який пристосований давати деякі або усі гази у льодовій або рідкій формі, та гази фракціонуються назовні з середини субкамер для випаровування. Тепло та холод, які утворюються впродовж процесу рециркулюються всередині та зовні пристрою. Рециркульований холодний або рідкий інертний газ міг бути доданим у пристосованих пропорціях у елемент після розділення для зниження температури, та для запобігання окислення газів. Інертний газ має бути доданим у набагато більшій кількості, ніж виготовлений газ, та через нагрівання інертний газ дістає підвищеного тиску назовні, який може бути енергетично трансформованим пристроєм для трансформування енергії, де трансформована енергія могла бути додана у пристрій за даним винаходом, наприклад, деяка електрика на електроди, стискання вхідної субстанції та обертання. Контролюванням кількості інертного газу може бути дозволено спалювання виготовлених газів. Додаванням більшої кількості пального та кисню у горіння трансформування енергії може тоді бути підвищене, після чого пристрій стає мотором. Об'єм даного винаходу визначений у доданій Формулі винаходу. 1 UA 100517 C2 5 10 15 20 25 30 35 40 45 50 55 60 Короткий опис графічних матеріалів Даний винахід буде тепер описаний детально з посиланнями на додані графічні матеріали. Фіг. 1 показує варіант здійснення даного винаходу, де зображені подовжній перетин вала та одна половина пристрою, що обертається, закріплений вакуумний корпус та спіральний дифузор; інша половина є дзеркальним зображенням половини структури, яка показана вздовж одного боку вала. Детальний опис винаходу Фіг. 1 показує основні частини даного винаходу, а саме, блок виготовлення водню під тиском, що швидко обертається, який підвішений у закріпленому вакуумному корпусі 101 із герметичними підшипниками 102a, 102b, розташованими на торцях валів у блоці. Блок виготовлення водню містить електролізний елемент 110, розташований на периферії блоку. Елемент 110 сконструйований для розділення води, електроліту, вуглеводнів або їх сумішей, які подаються через канали у валі. До вакуумного корпусу також прикріплені/закріплені спіральні дифузори (що використані у відцентрових компресорах) 107b-c-d-e, де виготовлений газ та речовина, що виходить з елемента 110, доставляються в каналах, окремих для виготовленого газу та речовини, в окремі сопла 114a-b-c-d. Сопла формують лінію/коло 114a-b-c-d на пристрої, що обертається, /валу для кожного з виготовленого газу та речовини та є підігнаними всередині зазначеного спірального дифузора з невеликою відстанню між зовнішніми стінками сопел та внутрішньою стінкою дифузора. Тиск газу із сопел у колі забезпечує обертання пристрою. Блок може обертатися за допомогою мотора 104, який може бути приєднаним до/від'єднаним від вала. Вакуум/низький тиск створюється всередині захисного вакуумного корпусу 101 вакуумним насосом 103. Повітря та/або газ засмоктується між клапаном, що регулює щільність, 114d та внутрішньою стінкою дифузора 107b у канал до резервуара, що накопичує осад, 124, де вакуумний насос 103 зі зворотним клапаном, приєднаним через канал. Підчас виготовлення газу низький тиск буде створений між іншими колами сопел 114a-b-c та внутрішньою стінкою їх дифузорів 107c-d-e, які підтримують вакуум/низький тиск в захисному корпусі 101. Вакуум запобігає опору повітря на блоці, що обертається, та ізолює блок від втрати тепла та від шуму. Рециркуляція та контроль розділювального середовища з елементу 110 можуть бути здійснені через сопла 114d та спіральний дифузор 107b на периферії, де розділювальне середовище стиснене динамікою, та розділювальне середовище пристосовано до належної температури та змішується до того, як воно буде стиснене назад у вхідний канал 105. Розділювальне середовище може також бути введено в окремий канал (не показаний) з елементу 110 у напрямку вала в окреме сопло-коло (це згадано далі) та далі у спіральний дифузор. Коли розділювальне середовище, що виведене з елементу, стає нижчої щільності, ніж розділювальне середовище у напрямку до елементу, тоді тиск на вихідному каналі буде вище, ніж тиск на вхідному каналі, і тоді розділювальне середовище буде надавати обертальної сили, коли сопла у колі сопел направлені проти напрямку оберту. Або коли сопла направлені більш радіально, тиск ще підвищується для подальшого забезпечення рециркуляції, як зазначено. Коли обертання починається, вода/електроліт буде накачуватися під високим тиском в впорскувальне сопло 105, де розділювальна рідина (наприклад, вода/електроліт) накачується через голчасте сопло з прикріпленим кільцем Зіммера (для ущільнення), розташованим у каналі у центрі осьових торців. Рідину впорскують з використанням впорскувального принципу у канал вала, де рідина розгалужується на декілька зливних каналів вздовж вторинного теплообмінника 108 (де гарячі гази із розділювального елементу віддають тепло рідині) та уздовж основного теплообмінника 109, (який оточує розділювальний елемент 110) та далі до розділювального елементу 110. На один з електродів 111 у розділювальному елементі 110 подається DC електрика (постійний струм) через ізольований провідник з контакту 112a на одному з торців вала. Коли пристрій проводить електрику від одного з електродів, він може контактувати з пристроєм та контактом 112b на іншому торці вала. При застосуванні електролітичної рідини у елементі 110 та низької напруги між електродами 111, виготовлений водень буде текти/підніматися у напрямку вала та відділятися швидко у водневому каналі 113, проходячи крізь вторинний теплообмінник 108 та канал далі до сопел 114c на периферії, де водневий газ тече швидко у спіральний дифузор 107e далі, щоб бути накопиченим 116 в стисненій та/або зріджений формі (в залежності від тиску/температури попереду кола сопел 114c та тиску/температури на торці спірального дифузора 107e, та той самий зв'язок залишається для усіх виготовлених газів, незалежно від способу виготовлення). Сопла у колах сопел 114a-b-c пристосовані для регулювання тиску, обертання та потоку виготовлених газів, які будуть накопичені 119, 121, 116 через їх спіральні дифузори 107c-d-e. Кисень виводиться через канали 117 по сторонах на тому ж рівні, що і вершина електродів 111 з розділювального елементу 110 у відповідний кисневий канал 117 через головний теплоoбмінник 2 UA 100517 C2 5 10 15 20 25 30 35 40 45 50 55 60 109, де потім кисень з кожної сторони збирається у кисневий канал 118a через вторинний теплоoбмінник 108. Потім кисневі канали 118a з'єднуються з кожної сторони у загальний кисневий канал 118, який веде до кожного сопла у колі сопел 114a на периферії, де кисень виштовхується з високою швидкістю у спіральний дифузор 107c та у накопичувач 119 під тиском та/або зріджений/конденсований. Водневі речовини у кисневому каналі 118a розділені у спеціальні канали 120 через вторинний теплоoбмінник 108, сопло на периферії 114b, спіральний дифузор 107d та накопичувач 121. Тиск газів, що виходять з кисневого каналу 118a, може бути нижчім, ніж тиск водню у каналі 113 з елементу 110, і тоді рівень води/пари буде підвищуватись трохи у кисневому каналі 118a (вище критичного тиску), тоді рівень у елементі 110 буде еквівалентним до, або нижчим відповідних кисневих каналів 117, газова речовина з елементу 110 буде потім пузиритися або витікати у кисневий канал 118а. Рідкі середовища з елементу будуть текти через осадовий канал 131. Потім більше води/пари/вуглеводневих залишків /CO(2) залишку стають змішаними та у кращому контакті з рядом каталізаторів для полегшення каталізації, коли необхідно. При електролізі води та при настільки високому тиску, що O2 стає важкішим, ніж електроліт, O2 буде зливатися швидко до периферії (до протилежного шляху H 2). Потім він видаляється через клапан, що регулює щільність, 125 на периферію, у сопло 114d, де O 2 викидається у спіральний дифузор 107b та вздовж нього у накопичувач 124, як рідина. Або зріджений та холодний кисень проводиться назад до конструкції, що обертається, через вал, та охолоджується нижче H2 перед тим, як він виходить з пристрою. У цьому випадку H 2 також може бути зрідженим, а O2 може далі охолоджувати конструкцію, що обертається, для підтримки сили. Рідкий O2 випаровується через нагрівання та може бути або виведений назовні через канал з вала аксіально до дифузора, або радіально до роздільного спірального дифузора, з більш високим тиском, ніж у O2 при надходженні у конструкцію через різницю щільностей впродовж процесу, як зазначено. При використанні цього способу можливо домогтися в цілому чистих H2 та O2. При тепловому розділенні чистої води вона підігрівається зростанням напруги/електричного струму між електродами 111, які можуть бути виготовлені з нікелю, цирконію, іридію, композитної речовини або нанотехнологічного матеріалу або комбінації зазначених матеріалів. Хімічні реагенти/каталізатори, такі як електроліт, йодиди та броміди або еквівалентний матеріал, можуть також бути доданими у розділювальне середовище у вхідній лінії з сопла 105 для зменшення розділювальної температури. Водень та кисень виготовляються іонізацією та утвореним нагріванням. Коли розділювальне середовище (вода) доповнено матеріалом та каталізаторами у розділювальному елементі для зниження температури розділення (яка може бути відносно низькою), H2 та O2 не будуть реагувати один з одним (горіти), коли вони залишать каталізатори, та температура знизить розділювальний поріг у воді/парі. Тоді виготовлені гази (H2 та O2 в цьому випадку) будуть розділені у елементі 110 та будуть виведені тим самим шляхом, як зазначено раніше електролізом та електролітом, та можливо шлаковий/осадовий матеріал або матеріал з більш високою щільністю, ніж вода/пара, викидається на периферію через канали 118b, 123, 131 з елементу та кисневих каналів 118a клапаном, що регулює щільність, 125 та соплом 114d у дифузор 107b та накопичувач 124. Сопло 114d для шлакового матеріалу може бути пристосоване, щоб дозволяти проходження шлакового матеріалу та деякому розділювальному матеріалу. При цьому клапан, що регулює щільність, 125 менш необхідний. В обох процесах електролізу води та розділення нагріванням виготовлені гази H 2 та O2 можуть бути виведені зібраними/змішаними (не показано) через канал, що підіймається, 113 та кисневий канал 117 або один з зазначених каналів. Для запобігання окислювання виготовлених газів вони могли бути змішаними з інертним газом, наприклад, CO 2, який може бути охолодженим/зрідженим та може бути доданим у пристосованій кількості у лінію з вхідного каналу 106 та в (тепер) розподілювач інертного газу 115, де газ підіймається вздовж між електродами 111, або по їх зовнішній стороні, або у каналах крізь електроди для контролю охолоджування, та інертний газ виходить з вершини електродів, де інертний газ з кожного електроду направляється один до одного через виготовлені гази, які будуть змішані з ним у елементі 110. Або з виділеного каналу на валу через периферію та вище до каналів інертного газу у електродах 111, або у елемент 110, де інертний газ може бути поданим на вершину електродів 111 з високою швидкістю з ряду сопел вздовж кола навколо вала, та який міг бути поміщеним на місце на кожній стороні водневого каналу 113 та між цим каналом та кисневим каналом 117. При використанні інертного газу менш необхідні вивідні канали на стороні 117, 131 або з вершини 113 елемента 110 з наступними приєднаннями. Тиск та температура у газової суміші контролюються шляхом, при якому CO2 виводять/фракціонують як лід, O2 як рідину, та H2 як холодний газ, з торця спірального дифузора 107е. Або CO 2 та O2 накачані у рідкому стані 3 UA 100517 C2 5 10 15 20 25 30 35 40 45 50 55 60 вздовж для розділення для випаровування у модульних камерах для цього призначення. H 2, який є у газовому стані, може бути стиснений вздовж від торця спірального дифузора 107e. У зазначеному рішенні для інертного газу виготовленим газам також можна дозволити горіти у інертному газі у елементі, коли суміш пристосована до цього, та також можна подати пристосовані кількості палива та кисню з тієї ж самої зони, що і зазначені сопла інертного газу (електроди або стінка елементу) для зростання ємності, коли гази проведені через сопла, що діють як турбіни для перетворювання енергії та блок стає двигуном. Коли випарувана вода конденсується та виводиться назад у елемент, як зазначено, це може бути практично тільки інертний газ, який може бути CO2, який зазначена вище турбіна потім може конденсувати до рідини або сухого льоду, де деяка кількість з нього накачана/проведена назад у елемент у зрідженому стані або як холодний газ, таким чином, деякий інертний газ є герметизований у колі, та випадає осад. Зазначене рішення двигуна може також бути комбіноване з перетворенням пари, як зазначено нижче. Пристрій, що обертається може бути приєднаним спереду та/або позаду додаткової охолоджувальної конструкції (не показана) для отримання у деяких випадках достатньої охолоджувальної енергії так, що деякі з виготовлених газів можуть бути зріджені або стануть льодом, або ці гази, подібні до O2, фракціонуються назовні для подальшого використання у даному винаході. Зазначена охолоджувальна конструкція може також бути комбінована з охолодженням з пристрою за даним винаходом для додаткового ефекту. У процесі перетворення пари одночасно з водою/парою (та іншою можливими доданими вигідними матеріалами для розділення), які впорскуються під високим тиском через канали у розділювальний елемент 110 з сопла 105, вуглеводні (охолоджені або зріджені) будуть подаватися при високому тиску у лінію, яка починається на впорскувальному соплі 106 (як правило з впорскувального сопла 105 з протилежного торця вала) з голчастим соплом, яке має кільце Зіммера, змонтоване на ньому, та пристосоване для каналу у центрі вала 122, де вуглеводні впорскуються у належних кількостях та тиску, у канал вала, де вуглеводні розгалужуються на декілька зливних каналів, які ведуть до вуглеводневого розподілювача 115 у первинному теплоoбміннику 109, де належна кількість додається до води/пари (яка може бути змішана з іншими матеріалами для зменшення енергії розділення) у розділювальному елементі 110 під електродами 111, де вода/пара та вуглеводні у пристосованих кількостях будуть підніматися уверх між ними, де пристосована напруга/сила струму між електродами буде давати одночасно необхідне нагрівання (яке рециркулюється) та іонізацію при достатній напрузі/силі струму. Деякі з поданих вуглеводнів будуть окислюватися киснем з кисневого електроду, який буде підвищувати температуру в подальшому. З вірними каталізаторами на/в електродах 111 елементі 110, каналах 113, 117, 118a-b, 123, 131 з елементу 110, де каталізатори пристосовані до поточного тиску та температури, розділювальне середовище буде у кінці трансформовано на H2 та CO2 після закінчення реакцій заміщення води у зазначених вихідних каналах з елементу 110, де температура контролюється теплоoбмінниками 108, 109, де один з них також може охоплювати та охолоджувати зазначені вихідні канали з елементу 110, де деяка пара може конденсуватися назад у елемент 110. Найбільша кількість з H 2 розділена назовні у каналі 113 з розділювального елементу 110, де канал виведений через теплоoбмінники 109, 108 та може розгалужуватися на сопла 114c на периферійних колах сопел (або еквівалентне число каналів з елементу 110, як число сопел у поточному колі сопел; подібна конструкція зроблена для інших газів з CO 2/кисневого каналу 118a) вище у спіральний дифузор 107e далі у накопичувач 116 зжатими та/або зрідженими. З елементу 110 інші виготовлені гази, водневий вуглецевий осад, деяка вода/пара та небагато залишку H2 виводяться по обох сторонах елемента 110 вище у аксіальний відповідний CO/CO 2 канал 117 (раніше відповідний кисневий канал) у CO2 канал 118a-b (раніше кисневий канал), де залишок у суміші каталізується/перетворюється на більшу кількість H 2 та CO2, де H2 з обох сторін вздовж каналу через вторинний теплоoбмінник 109 підіймається у виділений загальний канал 120, який веде H2 у сопло 114b, спіральний дифузор 107 та накопичувач 121 зжатим та/або зрідженим. CO2 та можливі інші відфуговані продукти одночасно проведені з бічного каналу на вершину CO2 каналів 118a з обох сторін через канал в теплоoбмінник до загального CO 2 каналу, який веде CO2 у сопло 114a вздовж у спіральний дифузор 107c до накопичувача 119 зжатим та/або зрідженим. Рідини або матеріали з більш високою щільністю, ніж у електроліта/води/пари, видаляються через пристосовані клапани регулювання різниці у щільності 125 по периферії, до наступних сопел 114d, де матеріал випущений/видавлений у спіральний дифузор 107b та накопичувач 124. Може бути більше дискових структур та/або електродів на тому ж валі з загальним вхідним каналом 105 та вихідними каналами 113, 118c, 120 для кожного матеріалу, з'єднаними разом, за 4 UA 100517 C2 5 10 15 20 25 30 35 40 45 50 55 виключенням шлакового сопла 114d з приналежним спіральним дифузором 107b та дисковою структурою. Осілі матеріали можуть бути зібрані у загальне або менше вихідне сопло(а), коли внутрішня стінка вздовж периферії походить на один або більше скорочених конусів, де ряд сопел розташовано по периферії, де діаметр конічної форми(форм) є найбільшим. Вакуумний насос може бути монтований на шлаковій ємності 124 або приєднаний безпосередньо до вакуумного корпусу з каналом подачі (він може також бути виконаний лише тільки з однією дисковою структурою). Живлення/напруга до електродів можуть бути біполярно послідовними або паралельними. Детальний опис окремих компонентів у пристрої Конструкції каталізаторів 110, 113, 117, 118a-b, 123 Стінки у розділювальному елементі 110 та каналах 113, 117, 118a-b, 123 могли бути вкритими або складеними з ряду каталізаторів (якими могли бути нікель, мідь, цинк, цирконій, платина, родій і таке інше), які працюють на вуглеводневому залишку для екстракції більшої кількості водню з вуглеводневої речовини та просто трансформують/каталізують монооксид вуглецю у діоксид вуглецю. Зона каналів та стінок є наступною у послідовності: внутрішні стінки елементу 110, водневий канал 113 для переходу у вторинний теплоoбмінник 108, кисневі канали 117, 118a-b (можливі канали діоксиду вуглецю), виділений водневий канал 120 для переходу у вторинний теплоoбмінник 108, осадові канали 123, 131. Електроди можуть також бути каталітичними з каталізаторами, які особливо ефективні та пристосовані для напруги, де розділювальне середовище буде іонізованим, та каталізатори на/у електродах можуть бути, наприклад, нікелем або цирконієм або комбінацією зазначених матеріалів, або іншими каталізаторами. Каталізатори можуть також бути пристосовані до високої температури та тиску. Вентиляційна конструкція 127, 128, 129, 130 З повітря або газу у розділювальному середовищі у каналі, розташованому на осі 122 з регулюючого насосного сопла 105, де повітря може входити, та зі зливних каналів, газ може підійматися у канали розділювального середовища з периферії, де повітряні/газові канали 128 з'єднані, які розгалужуються на газову кишеневу камеру 127 у центрі вала 122. У газовій кишеневій камері 127 є плаваюча куля 129 (або інший пристосований клапан), яка відкриває канал 130, де є газ/повітря у газовій кишеневий камері 127. Зазначений канал веде до внутрішньої сторони кільця Зіммера для регулюючого насосного клапану 106, де є низький тиск впродовж виготовлення, та де охолоджений зріджений газ впорскується з сопла, та тому буде сповільнюватися газ/повітря з каналу 130, у якому вони також стають рідкими (коли вуглеводневий газ достатньо охолоджений та у достатньої кількості), та веде з ним нижче у розділювальний елемент 110, де газ після електродів 111 буде розділений на його вихідні канали. Регуляція тиску соплами 114a-b-c Сопла 114a-b-c можуть бути пристосовані для постійної кількості газу та тиску на основі безперервної кількості виготовленого газу. Тиск у газах сприятливий, коли поверхня розділювального середовища підтримується при відповідних кисневих/CO 2 каналах 117 на кожній зовнішній стороні електродів 111. Або сопла можуть бути автоматично пристосованими для кількості газу, але відкриватися тільки при зазначеному сприятливому тиску. Тиск у соплах 114a-b-c встановлений тиском рідині у каналах та валу 122 через регулюючі сопла 105, 106 та периферичну швидкість на поверхні рідини у елементі 110, та різниці у щільностях між рідиною та газом для кожного вихідного каналу та відносний тиск газової колони (найвищий у холодній газовій-колоні з високою щільністю з сопла у порівнянні з валом за винятком висоти у більш теплій газовій колоні зі зниженою щільністю у порівнянні з валом з елементу або кисневого/CO 2 каналу 118a). Первинний теплоoбмінник 109 та вторинний теплоoбмінник 108 У варіант здійснення вторинний теплоoбмінник 108 та первинний теплоoбмінник 109 з зовнішньої сторони можуть бути схожими та подібними трубі, покладеними разом у коло з рівною відстанню до вала 122 у поперечному перерізі та рівновазі. Первинний теплоoбмінник 109 лежить на кільці одразу зовні вторинного теплоoбмінника 108, та вони можуть бути прикріплені/закріплені один до одного та також сприяють зв'язуванню структури у блоці, що обертається, разом. Блок, що обертається, формує або ряд пустотілих спиць або масивний диск, який прикріплений/закріплений на внутрішній стороні кола на вторинному теплоoбміннику 108. Вал 122 з каналами подачі з вала міг би бути всередині або зовні. Або вторинний теплоoбмінник 108 може бути більш овальним або прямокутним у тангенціальному поперечному перерізі, та де вершина (внутрішня сторона кола) могла б бути прикріпленою безпосередньо до осі. Газові канали 113, 118c, 120 можуть бути вийняті на сторонах при 5 UA 100517 C2 5 10 15 20 25 30 35 40 45 50 55 60 верхівці вторинного теплоoбмінника 108 у сприятливих точках, де гази проведені вздовж до сопел 114 a-b-c. У вторинному теплоoбміннику 108 зливні канали з каналу у валі 122 з розділювальним середовищем (вода/електроліт) з регулюючих тиск сопел 105 проведені зі сприятливим розміщенням близько до валу. Вихід для розділювального середовища може бути на дні (периферія вторинного теплоoбмінника 108) та охоплювати H 2 канали, де розділювальне середовище виведено назовні та у вершину первинного теплоoбмінника 109. Тут розділювальне середовище виштовхується вниз (назовні у напрямку периферії), та таке саме на кожній зовнішній стороні стінки елементу 110 для отримання більш рівномірного тепло обміну. Коли розділювальне середовище передається назовні до периферії у теплоoбмінники 108, 109, момент інерції при тангенціальному прискоренні розділювального середовища робить тангенціальну швидкість відносно високою у колах теплоoбмінників 108, 109. Це забезпечує сприятливий теплообмін з газами, які рухаються з високою швидкістю у тангенціально протилежному напрямку, у каналах, які можуть бути трубними спіралями у вторинному тепло oбміннику 109, та між стінкою у елементі 110, який включає ефективний теплообмін від теплих газів до холоднішого розділювального середовища. Такі ж тангенціальні рухи виникатимуть у матеріалах, що рухаються до та з периферії у інші місця у пристрої, що обертається, як у елементі 110 між електродами 111, де розділювальне середовище/гази мають високу швидкість виштовхування у напрямку вала, та будуть, таким чином, отримувати відносно високу тангенціальну швидкість у колі електродів 111. Розділювальне середовище, яке проходить електроди без розділення буде текти над електродами на зовнішню їх сторону, де розділювальне середовище рухається назовні до периферії та, таким чином, у тангенціальному протилежному напрямку до середовища між електродами 111. Ці рухи дуже сприятливі для процесів розділення та теплообміну, що означає, що електроди 111 можуть бути невеликими, та елемент 110 невеликим, але все ще з високою швидкістю наскрізного потоку та продуктивністю. Канали з залишених газів, що виготовлюються, (O 2, H2 з інших газових каналів, що підіймаються, CO, CO2 і таке інше) виведено на дно вторинного тепло oбмінника 108 у рівномірно розміщені сприятливі точки, та усі газові канали продовжуються у вторинному теплоoбміннику 108, який може бути розділений на декілька труб для кожного компоненту газу. Труби розташовані вздовж вторинного теплоoбмінника 108 та зігнуті назад в напрямку обертання у спіраль у напрямку вершини вторинного теплоoбмінника 108. Потім гази, які будуть намагатися залишитися на периферичній швидкості, будуть виштовхнуті більш тангенціально вздовж труб у напрямку вала, який зменшує втрату тиску відцентрової сили, коли вони залишають пристрій, що обертається, (сопла). Кисневі/CO2 канали 118a-b У варіанті здійснення (не показано) кисневі/CO 2 канали 118a-b можуть бути схожими у тому, що вони охоплюють первинний теплоoбмінник 109, де середовище у кисневих/CO 2 каналах 118a-b є у безпосередньому контакті з зовнішньою стінкою на первинному теплоoбміннику 109. Зовнішня стінка на кисневих/CO2 каналах 118a-b, прикріплена на верхівці (найближчий вал) до зовнішньої сторони (периферія) вторинного теплоoбмінника 108, та первинний теплоoбмінник 109 можуть бути прикріпленим разом на дні, де вони також можуть бути найближчими, також на дні кисневих каналів 118b з кожної сторони ідуть у зливний канал 123, який тепер стає дійсно коротким, та більше подібним ряду з отворами через первинний теплоoбмінник, де у кожному отворі у кисневому/CO2 каналі 118 на тому ж місці вздовж периферії монтовані клапани, що регулюють щільність, 125 з подальшим соплом 114d. Канали, що виводять шлак, 131 з обох сторін елементу виводяться назовні, як показано на фігурі, як ряд каналів вздовж кола кисневого/CO2 каналу 118b з однаковою відстанню до вала, теж саме відноситься до відповідного кисневого каналу 117 та з виходу з них та вище, тепер кисневий/CO 2 канал 118a. Вихідний канал для кисню/CO2 з обох сторін найбільш сприятливо прокласти у каналі на верхівці того ж ряду, як водневі канали 113 між тепло oбмінниками 109, 108, де ряд труб йде від вершини зовнішніх сторін стінки первинного теплоoбмінника 109 та у вторинний теплоoбмінник 108, де кисень/CO2 ідуть далі. На верхівці зовнішньої стінки кисневого/CO 2 каналу 118a є ряд вихідних каналів для H2, які виведені вздовж у вторинний теплоoбмінник 108. Можуть бути рівні кількості виконань каналів для кожного газу на периферії вторинного теплоoбмінника 108. Коли кисневі/CO2 канали охоплюють первинний теплоoбмінник 109, він буде одночасно створювати виштовхування, яке може бути пристосоване в цілому, або частково збалансовано. Стінки між O2/CO2 каналами та первинним теплоoбмінником 109 та між ним та елементом 110 можуть також бути відносно тонкими при майже тому ж самому тиску на кожній стороні стінок. Це буде також покращувати теплообмін. В цьому випадку будуть зовнішні стінки на кисневих/CO 2 6 UA 100517 C2 5 10 15 20 25 30 35 40 45 50 55 60 каналах 118a, 118b, які стають наймасивнішими, та є сконструйованими проти високого тиску та відцентрових сил. Сопла 114a-b-c-d Кожне коло сопел, що не виключене з периферії, як, наприклад, шлакове сопло 114d, може мати радіус в області між валом та виходить на той же радіус, як і шлакове сопло 114d. Форма виконання сопел 114a-b-c може бути класичним звуженим кругом або квадратом у перетині у приєднаному колі проти внутрішньої стінки на спіральному дифузорі для кожного газу. Або сопла можуть бути подібними розширеним соплам ("Лаваль" сопла), та вибраними з типу сопел, вони можуть бути підігнані по сторонах вторинного теплоoбмінника 108 та первинного теплоoбмінника 109 для зв'язування структури у блоці, що обертається, разом, та/або направленими до вала 122, де, наприклад, Лаваль сопла для кожного газу поміщені у приєднані коло/диск навколо вала, де труби сопел зігнуті назад в напрямку обертання, та периферія з'єднаних труб сопел створює коло, де відстань від вала ідентична, та зовнішні стінки на периферії труб сопел є у тому ж самому поперечному перерізі вала, тоді перетин кожного виходу буде прямокутним. Діаметр кола/диска сопла має бути пристосований пропорційно вихідної швидкості та кількості дійсного газу та швидкості периферії до її ряду сопел. У легких газах швидкість дуття назовні буде на багато разів більшою, ніж швидкість на периферії, так що результуюча швидкість газу у дифузорі стає відносно високою. Щонайменше, одно з кіл сопел 114a-b-c розташовано до сили, що штовхає у напрямку обертання. Соплом для відходів сировини 114d може бути ряд сопел, що сходяться, або квадратних сопел, сприятливо поміщених на периферії пристрою, що обертається, та які можна повертати радіально від периферії назовні до спірального дифузора 107b. Спіральні дифузори 107b-c-d-e У варіанті здійснення спіральні дифузори 107b-c-d-e, які закріплені у вакуумному корпусі 101, який не обертається, розташовані навколо блоку, що обертається, де зовнішня сторона стінки сопла для кожного газу розташована напроти внутрішньої сторони стінки дифузора для спірального дифузору кожного газу з невеликим зазором, та вони виглядають подібно спіральним дифузорам у відцентровому компресорі. При виготовленні газу низький тиск створюється між кожним рядом (колом) сопел, який підтримує вакуум/низький тиск у вакуумному захисному корпусі 101. Призначенням спірального дифузору є перетворення динамічного тиску (рухового тиску) газів у статичний тиск. Від спірального дифузора 107b до шлакового сопла 114d спіральний дифузор має бути ідентичним, де спіраль збільшується у зоні перетину у напрямку обертання пристрою, що обертається. Спіральні дифузори 107c-d-e можуть також робити це для інших газів, якщо сопла пристосовані таким способом, що результуючий напрямок газів у дифузорі має такий самий напрямок, як пристрій, що обертається, та, якщо гази мають протилежний напрямок, спіраль всередині дифузора має бути виконана у протилежному напрямку. Дифузори можуть бути з лопатами або без лопат статора, що залежить від радіусу дифузора. Та з лопатою статора вони мають бути приблизно паралельними до шляху газів/частинок. Газ у рідкій або твердій формі (лід) Газ у рідкій або твердій формі (лід) отримують, коли гази у пристрої, що обертається, мають пристосовану температуру та достатній тиск, де вони можуть бути майже у рідкій або газовій формі, та за допомогою регулювання сопел на зрівняний кут для отримання сили, що виштовхує в напрямку обертання, втрата енергії у газах, у результаті сили, що виштовхує, та розширення, припускає, що і тиск, і температура будуть падати у спіральному дифузорі. Точним регулюванням, враховуючи критичний тиск та температуру для газів, їх можна отримувати в рідкій або твердій формах (лід) або у їх суміші. На торці спіральних дифузорів може бути розташований комбінований пристрій, що накачує, який затискає/штовхає та накачує лід/шлак/рідину газів з підвищеним тиском у модульні камери, де гази можуть бути розділені до майже чистіших газів для випаровування непрямим нагріванням, які можуть бути з вуглеводнів на шляху до впорскувального насосу 106, або повітрям/водою з оточуючих середовищ, де вуглеводні мають форму газу, можуть стати рідкими за допомогою непрямого теплообміну з виготовленими рідиною-льодом-газами. Модульні газові випарні камери накачуються знову, коли попередні гази стають розділеними/випарованими. Число камер та розмір мають бути пристосовані для безперервного виготовлення. В цьому випадку всі гази з пристрою, що обертається, після теплообміну можуть також бути виведені разом у загальний спіральний дифузор, який виводить матеріали у вертикальний статичний циклон, де твердий або рідкий матеріал повертається до дна, оскільки середовище витискається далі, та гази розділяються випарною камерою, як зазначено. Та з вершини зазначеного циклону холодний H2 екстрагований високим/низьким тиском, який може бути стиснений у свій канал для 7 UA 100517 C2 5 10 15 20 25 30 35 40 45 50 55 60 накопичення або подальшого охолодження та розширення до зрідженого газу. Побічні гази, подібні CO2, могли бути затиснуті/викачані назовні безпосередньо для осадження зрідженими, або їм могло бути дозволено нагрітися від оточуючого середовища для осадження. Для отримання сприятливої температури в газах у пристрої, що обертається, так, що вони можуть стати зрідженими або льодом після спірального дифузора, можливо збільшити охолодження кількості середовища /розділювального середовища через сопло 105, де канали ведуть до третього теплоoбмінника, подібного вторинному теплоoбміннику 108, розташованому та прикріпленому до нього всередині кола та прикріпленого до вала для зв'язування структури разом, та з тими ж вхідними/вихідними каналами, як було для вторинного теплоoбмінника 108 кожні газові канали на периферії, як периферія вторинного теплоoбмінника, тільки з тим, що усі з газові виконання подібні до водневого каналу 113 з розділювального елементу, а саме, що усі з газових каналів охоплені каналом розділювального середовища /водним каналом всередині третього теплоoбмінника, газові труби могли бути розташовані ідентично до вторинного теплоoбмінника 108 та прикріплені до вала, а приєднання, що залишилося, могло бути подібне до вторинного теплоoбмінника, як зазначено раніше, для зв'язування структури, що обертається, разом. Газові труби/канали могли бути виведені на сторону або могли бути розділеними між сторонами третього теплоoбмінника. Регульоване розділювальне середовище до розділення у елементі подається у канали до вторинного теплоoбмінника 108 та далі, як зазначено раніше. Зайве розділювальне середовище, яке тепер нагріте, виводиться через канали до, наприклад, камери ковзання (зазначена раніше), до торця вала, або через радіальну турбіну на валу, яка підвищує тиск, та далі назовні для застосування нагрівання та/або до газів, що плавають, для випаровування їх та проходження води у впорскувач, що тягне подану воду у регульованих кількостях для споживання у пристрої, що обертається, перед проштовхуванням води у пристрій, що обертається, знову через впорскувальне сопло 105. При додаванні третього теплоoбмінника, або без нього, щонайменше, один з газів може бути виведений у інший теплообмінник, де охолоджені/рідкі гази/вуглеводні з сопла 106 виведені у канали на дно (периферію) теплоoбмінника. Це може бути подібно вторинному теплоoбміннику 108. Нагріті вуглеводні можуть бути вийняті у ряд каналів з вершини та далі у вуглеводневий розподілювач 115. Газові канали можуть також бути виведені на вершину теплоoбмінника між виходом до вуглеводнів та виходом на дні подібним шляхом, та газ(гази) виведені далі до кожного сопла(сопел) та дифузора, де гази змінюють фазу та розділяються далі, як зазначено. Замість використання або збирання зазначені рідкі вуглеводні можуть більш охолоджувати гази з процесу охолодження виготовлених газів від елементу таким самим шляхом, як зазначені вуглеводні та інертний газ. Може також існувати повітряний охолоджувальний канал (не показаний), який розгалужується від торця вала або всередину, або зовні у напрямку периферії та в охолоджувальну циркуляційну камеру, яка охоплює та прикріплена до цілої дискової структури (за виключенням кола сопел та вуглеводневого каналу, який може бути прикріпленим на зовні охолоджувальної циркуляційної камери). Радіальні пластини можуть бути зігнуті назад в напрямку обертання, де є канали подачі між зазначеними теплоoбмінниками, та у напрямку вала. Повітря, яке нагріте, підіймається угору у напрямку до нього, та може бути виведено вздовж у торці вала на протилежній стороні або можливо у канал зовні вала. Потім можуть бути лопати статора, що прикріплюють вакуумний корпус до корпусу підшипника з підшипниками проти вала. На вхідному каналі, що охолоджує повітря, є прикріплена труба, що герметизована до вакуумного корпусу, який не обертається та охоплює ось. Канал, що охолоджує повітря у пристрої, що обертається, починає накладатися/охоплювати з невеликим зазором на вхідну трубу, що прикріплена до вакуумного корпусу. Тоді при високій вхідній швидкості між трубами буде низький тиск. Це буде також утворювати низький тиск всередині вакуумного корпусу 101. На виході каналу, що охолоджує повітря, трубчасті канали охоплені протилежно, для отримання низького тиску у вакуумному корпусі. Водневий пар може також бути доданим у пристосованих кількостях у вхідний канал, що охолоджує повітря, так, що вода випаровується та охолоджує в далі верх всередині циркуляційної камери, що охолоджує повітря та пристрій. Вхідний та вихідний простір каналу, що охолоджує повітря, може бути пристосований для даної кількості охолоджувального повітря. Також можливо прикріпити камеру згоряння на вході у циркуляційну камеру, що охолоджує повітря на периферії, яка потім стає нагрівальною циркуляційною камерою, в цих випадках, де необхідне нагрівання у елементі. Коли нагріте повітря виходить з повітряного каналу, воно може мати вищій тиск, ніж вхідне, так, що повітря може виконувати роботу, при можливості його проходження через турбіну. Це може виконувати обертання пристрою, або іншу роботу. Охолоджувальне повітря може також перед входом проходити через компресор для підвищення ефекту на турбіні. 8 UA 100517 C2 5 10 15 20 25 30 35 40 45 50 55 60 Регуляційні сопла 105, 106 на торцях вала У варіанті здійснення регулюючі сопла 105, 106 на торцях валу можуть бути регульовані на подальшу доставку додаткового зжатого розділювального середовища у дану норму виготовлення газу регульованим тиском у пристрої, що обертається. В зоні між кільцями Зіммера (що прикріплені до голчастого сопла) та точки впорскування соплом, буде створений низький тиск, який протягує голчасте сопло у пристосовану та сприятливу точку, та голчасте сопло збалансовано до тиску, за допомогою регульованих джерел з пристосуваннями у корпусі сопел 105, 106. Якщо тиск стає надто високим у пристрої, сопло та кільце Зіммера будуть зжаті назад та одночасно частково або повністю закриють потік середовища через сопла. Через те, що тиск у пристрої знижується підчас виготовлення, тиск буде зниженим у межах кільця Зіммера та сопел - точкою 105, 106, та він буде поступово падати назад до сприятливої позиції та підвищувати впорскування знову. Цей спосіб дає мінімальний обертальний опір та знос і розривання, коли сопло не у контакті, проте не виключає автоматичне механічне пристосовування розділювального матеріалу у розділювальний елемент. Розділювальний елемент 110 У варіанті здійснення розділювальний елемент 109 йде далі та концентрується у колі первинного теплоoбмінника 110. Вони прикріплені один до одного на дні з консольними тарілками, що йдуть вздовж (на дні шлакового каналу 131), який лежить проти вуглеводневого розподілювача 115, який також подібний трубі (вздовж кола на первинному теплоoбміннику 109), до якого розташовані тарілки, на кожній стороні кожної вершини, та є ряд отворів/каналів між конструкцією. Є також ряд отворів у навскісних тарілках всередині стінки первинного теплоoбмінника 109 так, що розділювальне середовище може проходити в область навколо вуглеводневого розподілювача 115, та далі буде виштовхнутою у розділювальний елемент через отвори між навскісною тарілкою та вуглеводневим розподілювачем 115. Вуглеводневий розподілювач також обладнаний рядом отворів по периферії (бордюру), які пристосовані на виведення правильної кількості вуглеводню при належному тиску назовні у розділювальне середовище, на якому він буде плавати, та разом з ним через отвори у розділювальний елемент 110 між електродів 111, які є у центрі, як дві паралельних тарілки, сформованих у кільця, кожне з яких на периферії розташоване напроти вершини кожної своєї навскісної тарілки, до якої також прикріплений вуглеводневий розподілювач 115 на протилежному боці навскісних тарілок. Коли пристрій, що обертається, електропровідний, один з електродів може бути у контакті зі структурою та одним торцем осі 112b, де підведена негативна напруга, та інший електрод електрично ізольований між структурою, але у контакті з ізольованим електричним провідником до ізольованого кільця ковзання, на іншому торці вала, де підведена позитивна напруга 112a. У випадку структури, що не електропровідна, обидва електроди мають додавати струм з електрично ізольованими провідниками, подібно лінії з 112a, які будуть подібними для іншого електроду напроти контакту 112b. Між електродами 111 (на периферії них) та навскісними тарілками, до яких приєднані електроди, є ряд коротких аксіальних каналів для покращення циркуляції у елементі та зменшення теплопередачі з електродів вище у структуру, що залишилася. Електроди можуть переважно бути перфорованими або пористими, що вигідно для покращення теплообміну, зберігання форми краще при тепловому розширені, проте також для збільшення поверхні контакту при електролізі та каталізації, коли електроди одночасно є каталітичними. Електроди можуть бути виконані з електропровідного матеріалу, який високо теплостійкий, корозійностійкий, має низький коефіцієнт теплового розширення, у чистому металі, сплаві, композиті, кераміці або нанотехнологічному матеріалі. Коли розділювальний елемент 110 буде створювати виштовхування у розділювальному матеріалі, який оточує його, він може бути сконструйованим, щоб бути повністю або частково у балансі виштовхування при температурі виготовлення, для зменшення напруги на структурі. Одночасно, стінки елементу могли б бути відносно тонкими та з матеріалу, який є не електропровідним, який буде одночасно надсилати теплове випромінювання з елементу через стінки у первинному теплоoбміннику 109 та розділювальне середовище по інший бік стінки на його шляху у елемент. Вуглеводневий розподілювач 115 міг би бути сформований у сприятливому об'ємі, так щоб виштовхування його було часткою підтримання/посилення структури всередині первинного теплоoбмінника 109, та при температурному розширені електродних дисків 111, та він є достатньо гнучким та сильним у місці прикріплення його, та те, що електроди 111 у той самий час центровані та збалансовані увесь час. Тиск у вуглеводневому розподілювачі 115 має бути вищім, ніж тиск зовні його, таким чином, що вода та інші матеріали не втягувалися б у нього, але також для подачі в елемент. Але отвори в вуглеводневому розподілювачі 115 можуть мати 9 UA 100517 C2 5 10 15 20 25 30 35 40 45 50 55 зворотні клапани для запобігання зазначених проблем, та потім ряд отворів у ньому міг бути розташованим будь де, але отвори мають бути на такий самий відстані від вала для отримання виділеного потоку між ними. При дійсно високому тиску та достатньому охолодженні газів після розділення вони можуть бути зріджені у апараті, що обертається, що спочатку трапляється з важкими газами, наприклад CO2, який під високим тиском та низькій температурі може це, у цьому випадку у CO2 канал 118a-b зливається назовні у периферію до клапану, який регулює щільність, 125 та далі назовні через сопло 114d у спіраль-дифузор 107b та накопичувач 125 все ще зріджений та зжатий. Таким чином, може бути більше вигідно зберігати температуру достатньо високою для вигідної каталізації у CO2 каналі 118a-b та тим, що CO2 виведено назовні, як зазначено раніше. Але пристосуванням виготовлення усіх газів у елементі кисневий канал 118a-b міг би бути охопленим власними теплоoбмінниками з кожної сторони первинного теплоoбмінника, зовнішньо подібними іншим у колі, але внутрішньо він є трубою, де відповідний кисневий /CO 2 канал, що піднявся по кожен бік, щоб стати над водяним дзеркалом у розділювальному елементі 110, та надходить всередину по боках у каналі в теплоoбміннику, де розділювальне середовище з сопла 105 входить з множинних каналів на дні з дна (периферії) вздовж теплоoбмінника та потім виводиться у канал з вершини нього до вершини вторинного теплоoбмінника 108. Одночасно канал від кисневого/CO 2 каналу виходить через сторону його теплоoбмінника у канал, який охоплює вуглеводневий канал (зазначений раніше, охолоджений), де на охопленому каналі є множинні зовнішні канали на вершині та дні. Зовнішні канали на вершині ведуть вздовж H2 осаду, який виведено безпосередньо у такий самий ряд/коло сопел, як водень з водневого каналу 113, або з водневим каналом 113 через пристосовані впорскувачі, як зазначено, та вивідні канали на дні (периферії), виведені безпосередньо у напрямку до сопел, де охолоджені побічні гази (CO2, CO, O2 та подібне) стікають назовні до периферії, де вони виводяться назовні, як зазначено, при високому обертанні та під високим тиском. Водневі канали 113, 120 могли бути виведені разом назовні через пристосований впорскувач з каналу 113, який при високому тиску всмоктує пристосовану кількість водню з каналу 120 зі зниженим тиском, та пристосування тиску у каналі буде залишатися постійним, так, що необхідне водяне/парове дзеркало залишено на сприятливій точці зверху у CO 2 каналі 118a. В цьому випадку може бути, щонайменше, два газових вивідних канали. Тільки з газовими вивідними каналами (коли обидва гази знаходяться у газовій фазі), вхідні канали могли бути проведені усередину з кожного торця вала через камеру ковзання, які охоплюють та герметизовані навколо вала, де канали на валу всередині камери ковзання розгалужується на вхідний канал назовні центру вала. У центрі торці осі тепер оснащені роздільними голчастими соплами, прикріпленими до каналу, де водень у каналі 113+120 (впорскнутий, як зазначено вище) веде до одного з торців вала, та кисневий/CO 2 канал веде кисень або CO2 (залежно від способу виготовлення) до іншого торця вала, де він охоплює кільце Зіммера на кожному з сопел, які прикріплені до регульованого трубчастого дифузору та сопла, які може бути регульовані до визначеного сприятливого тиску виготовлення (зазначено раніше), газ буде зжатим назовні голчастого сопла на кожному торці вала з високою швидкістю у дифузор, де швидкість зменшена, та статичний тиск підвищено, та гази можуть бути послані вздовж, як зазначено раніше. Підвішені підшипники 112a-b Підшипникове підвішування блоку, що обертається, може бути з роликовими, кульовими підшипниками, рідинними/газовими сковзкими підшипниками або надпровідними електромагнітами, де є герметизація до вала по обидві сторони магнітів з кожного торця вала, так, що є герметизація навколо вакуумного корпусу та магнітів. Охолодження магнітів можна досягти при розширені деяких виготовлених газів або вже охолоджених газів. Конструкція вала дозволяє магнітним підшипникам мати радіальну та аксіальну підтримку одним з торців вала та може бути тільки радіальною на іншого, цей випадок для вибору усіх підшипників. Напруга до електродів 111 може бути подана через надпровідні електромагніти з необхідним обміном напруги (що має менше значення до виготовлення водню), та магніти, також можуть бути електричним двигуном або генератором, що працює на або підтримку обертання, або отримання електрики, коли є висока сила, що виштовхає, газ з сопел у спіральний дифузор на периферії та зазначені турбіни. На вхідних та вихідних каналах тільки у валі надпровідні магніти могли б також підтримувати кожен бік шлакового сопла 114d вздовж периферії дискової структури, що обертається, для тривалої протидії деяких сил, ялі прикладені до пристрою підчас обертання та виготовлення, так що швидкість обертання та тиск газів, що виходять, підвищується. 10 UA 100517 C2 5 10 15 20 25 30 В той час, як варіант здійснення даного винаходу, ілюстрований на фіг. 1, розділяє виготовлені гази на кілька каналів, пристрій міг би бути обладнаним більшою кількістю каналів, які дозволяють кожному компоненту газу бути розділеним в окремий канал, наприклад, водневий, кисневий, вуглецю монооксідний та вуглецю діоксидний канали, та вершину (найближчій вал) з кожного каналу, що підіймається до газів можливо добре розділяти назовні осад H2 подібно переходу з кисневих каналів 118a та H 2 каналу 120, та кисень (при перетворені пари є більше побічних газів) розділяється назовні у кисневий канал (звичайно CO 2 канал) 118c, де важкі гази приєднані вздовж через щільність, подібно тому, як зазначено, та приєднання могло бути перед вторинним теплоoбмінником 108. Пристрій, що обертається, має бути виготовленим з матеріалів з істотною силою опиратися силам, які утворюються при високій швидкості обертання. Структура могла мати переважно низьку щільність для зменшення зазначених сил. Структура може бути сформована з металу з електродами, ізольованими від структури, що залишилася, або з керамічного матеріалу, нанотехнологічного матеріалу, композитного матеріалу або їх комбінації. Відцентрові сили визначені швидкістю обертання та діаметром блоку, що обертається, який пристосований до сил, дозволених для матеріалів, які використані. При перетворені пари тиск та температура не могли б бути вище/нижче оптимального функціонального порогу каталізаторів, які застосовується. Для зменшення швидкості обертання та ваги, розміщеній на дисковій структурі, блок, що обертається, описаний вище, міг би підвищити тиск розділювальної рідини на вході. Як висновок, розділювальний блок міг би використовуватися при знижених швидкостях обертання, що означає нижчу відцентрову силу, яка прикладена до дискової структури. Для запобігання розкладення електродів кристалізацією полярність електродів може бути зміненою інтервалами, та не є необхідним для газових вивідних каналів бути обмінними у пристрої. Фігури повинні розглядатися як схематичні креслення, що тільки ілюструють принципи даного винаходу, та не обов'язково показують дійсні світові фізичні реалізації даного винаходу. Даний винахід має бути реалізованим з використанням багатьох різних матеріалів та конструкцій його компонентів. Такі реалізації мають бути в межах можливостей будь-якого фахівця даної галузі. ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 1. Пристрій для виготовлення водню в електричному полі, який містить вакуумний захисний корпус (101), дископодібну конструкцію, охоплену вказаним вакуумним захисним корпусом (101), вал (122), прикріплений до вказаної дископодібної конструкції, де вал (122) підвішений на герметичних підшипниках (102а, 102b), прикріплених до вакуумного захисного корпусу (101), один або більше розділювальних елементів (110), розташованих на периферії дископодібної конструкції, причому зазначений розділювальний елемент (елементи) включає перший та другий електроди, на які постачається електрика, вхідні канали, розташовані всередині валу для подачі розділюваного середовища до вказаного одного або більше розділювальних елементів (110), який відрізняється тим, що вказаний пристрій також включає спіральні дифузори (107b-c-d-e), прикріплені до вакуумного захисного корпусу (101), окремі канали для виготовленого газу та залишку матеріалу з розділювального елементу (елементів) (110), причому вказані канали ведуть до сопел (114a-b-c-d), які розташовані всередині зазначених спіральних дифузорів (107b-c-d-e) з невеликим зазором між соплами та дифузором, дископодібна конструкція розташована з можливістю обертання від тиску газу від виготовленого газу, що виділяється з сопел (114а-b-c-d). 2. Пристрій за п. 1, який відрізняється тим, що вказане розділюване середовище містить вуглеводні. 3. Пристрій за п. 1 або п. 2, який відрізняється тим, що пристрій розташований з можливістю виготовляти водень, кисень та можливо діоксид вуглецю у рідкому та/або твердому стані. 4. Пристрій за п. 3, який відрізняється тим, що пристрій пристосований для тонкого розділення виготовлених газів фракціонованим випаровуванням виготовлені гази точно тонко розділені фракціонованим випаровуванням. 5. Пристрій за п. 1, який відрізняється тим, що включає одне або більше саморегульованих сопел (105, 106), розташованих у зазначених вхідних каналах. 6. Пристрій за п. 1, який відрізняється тим, що один з зазначених електродів розташований у постійному електричному контакті з дископодібною структурою. 11 UA 100517 C2 5 10 15 20 25 7. Пристрій за п. 1, який відрізняється тим, що додатково включає один вторинний теплообмінник (108) розташований у вхідному каналі (каналах) з наступним одним первинним теплообмінником (109), який охоплює розділювальний елемент (110), додатковий канал розташований у проміжному просторі між первинним теплообмінником та вторинним теплообмінником (108) для проведення розділюваного середовища у напрямку до периферії на кожній з зовнішніх сторін розділювального елемента (110), так щоб розділюване середовище проводилося у розділювальний елемент (110) вздовж периферії, та підіймається між електродами (111). 8. Пристрій за п. 1, який відрізняється тим, що розділювальний елемент пристосований для подачі інертного газу. 9. Пристрій за п. 1, який відрізняється тим, що додатково включає засоби для перетворення енергії з надлишкової сили обертання. 10. Пристрій за п. 1, який відрізняється тим, що спіральний дифузор приєднаний до циклонасепаратора. 11. Пристрій за п. 1, який відрізняється тим, що дископодібна конструкція приєднана до щонайменше однієї турбіни. 12. Пристрій за п. 1, який відрізняється тим, що конструкція приєднана до електричного генератора. 13. Спосіб для виготовлення водню з використанням пристрою за п. 1, що включає етапи подачі розділюваного середовища у, щонайменше, один розділювальний елемент (110) у дископодібній конструкції, який відрізняється тим, що виготовлений розділювальним елементом (елементами) (110) газ охолоджують та розділяють під тиском, подають виготовлений газ та залишок матеріалу з розділювального елемента (елементів) (110) у сопла (114 a-b-с-d), та примушують дископодібну конструкцію з щонайменш одним розділювальним елементом (110) до обертання тиском газу від виготовленого газу, який випускається з сопел (114 а-b-c-d). 14. Спосіб за п. 13, який відрізняється тим, що інертний газ подають до розділювального елемента (елементів) (110). Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 12

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice and method for production of hydrogen

Автори англійськоюSkomsvold, Age, Jorgen

Назва патенту російськоюУстройство и способ изготовления водорода

Автори російськоюСкомсволд Оге Джорген

МПК / Мітки

МПК: C25B 9/12, C25B 1/04, C02F 1/46, C25B 1/12

Мітки: виготовлення, водню, пристрій, спосіб

Код посилання

<a href="https://ua.patents.su/14-100517-pristrijj-ta-sposib-vigotovlennya-vodnyu.html" target="_blank" rel="follow" title="База патентів України">Пристрій та спосіб виготовлення водню</a>

Попередній патент: Повітронагрівач доменної печі

Наступний патент: Спосіб приготування рідкотвердого металевого розплаву з виродженими дендритами

Випадковий патент: Спосіб одержання шоколадної крихти