Колектор

Формула / Реферат

1. Колектор, що складається з трубчастої колони, закритої зверху кришкою, який відрізняється тим, що зовнішня поверхня трубчастої колони має лускове покриття, яке містить впорядковано розміщені на поверхні колони пружні пелюстки, котрі змонтовані таким чином, що при русі колектора вгору, пелюстки мають властивість притискатися до стінок трубчастої колони, а при русі вниз віджиматися від стінок під гострим кутом, крім того, в стінках трубчастої колони виконані отвори, що сполучають внутрішній простір колони з навколишнім середовищем.

2. Колектор за п. 1, який відрізняється тим, що основа трубчастої колони містить вбудований магнітний притискач та має приєднувальний різьбовий отвір, який сполучено з внутрішнім простором трубчастої колони.

3. Колектор за п. 1, який відрізняється тим, що кришка, трубчаста колона і пружні пелюстки лускового покриття виготовлені з феромагнітного матеріалу.

4. Колектор за п. 1, який відрізняється тим, що кришка трубчастої колони містить вбудовану магнітну пробку - уловлювач.

Текст

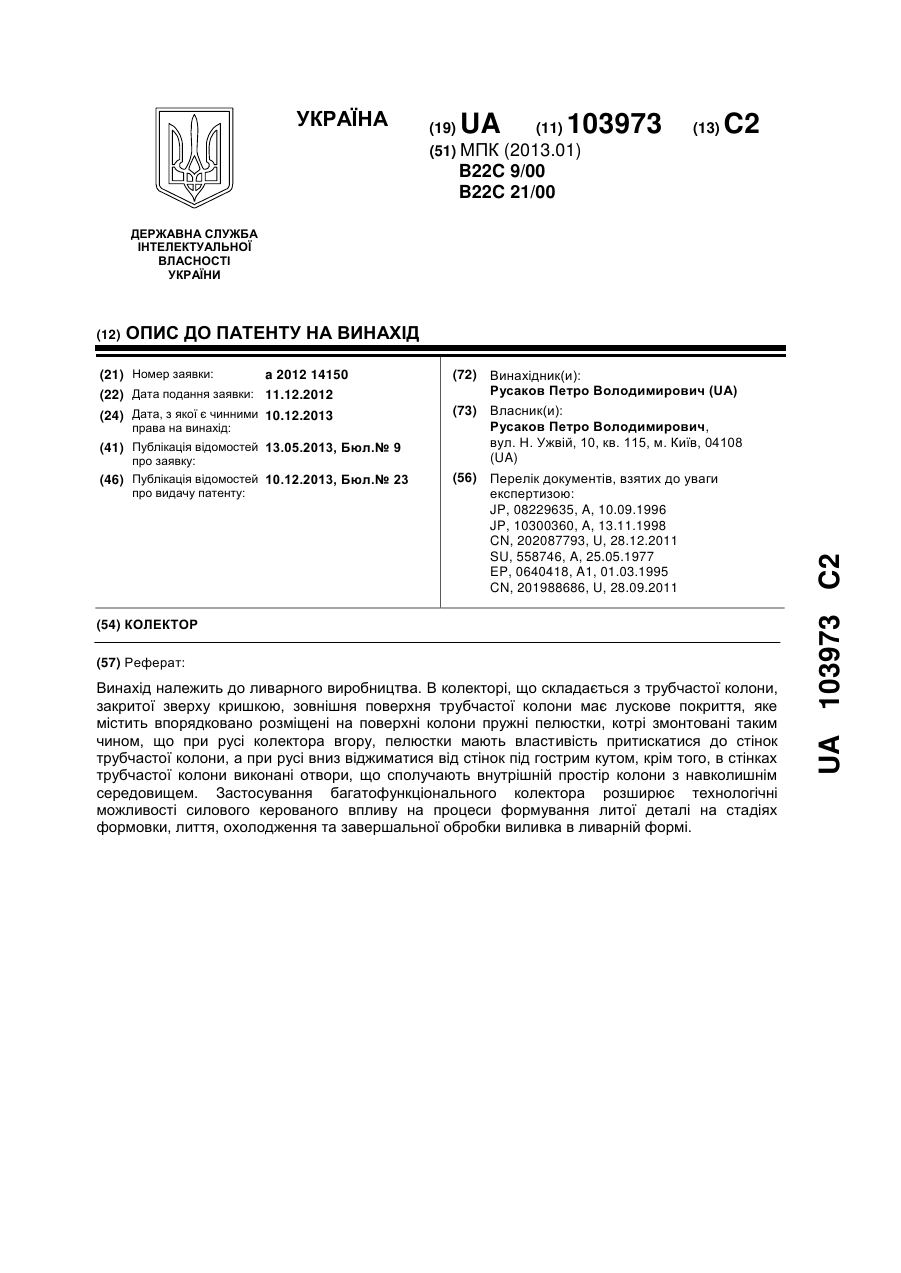

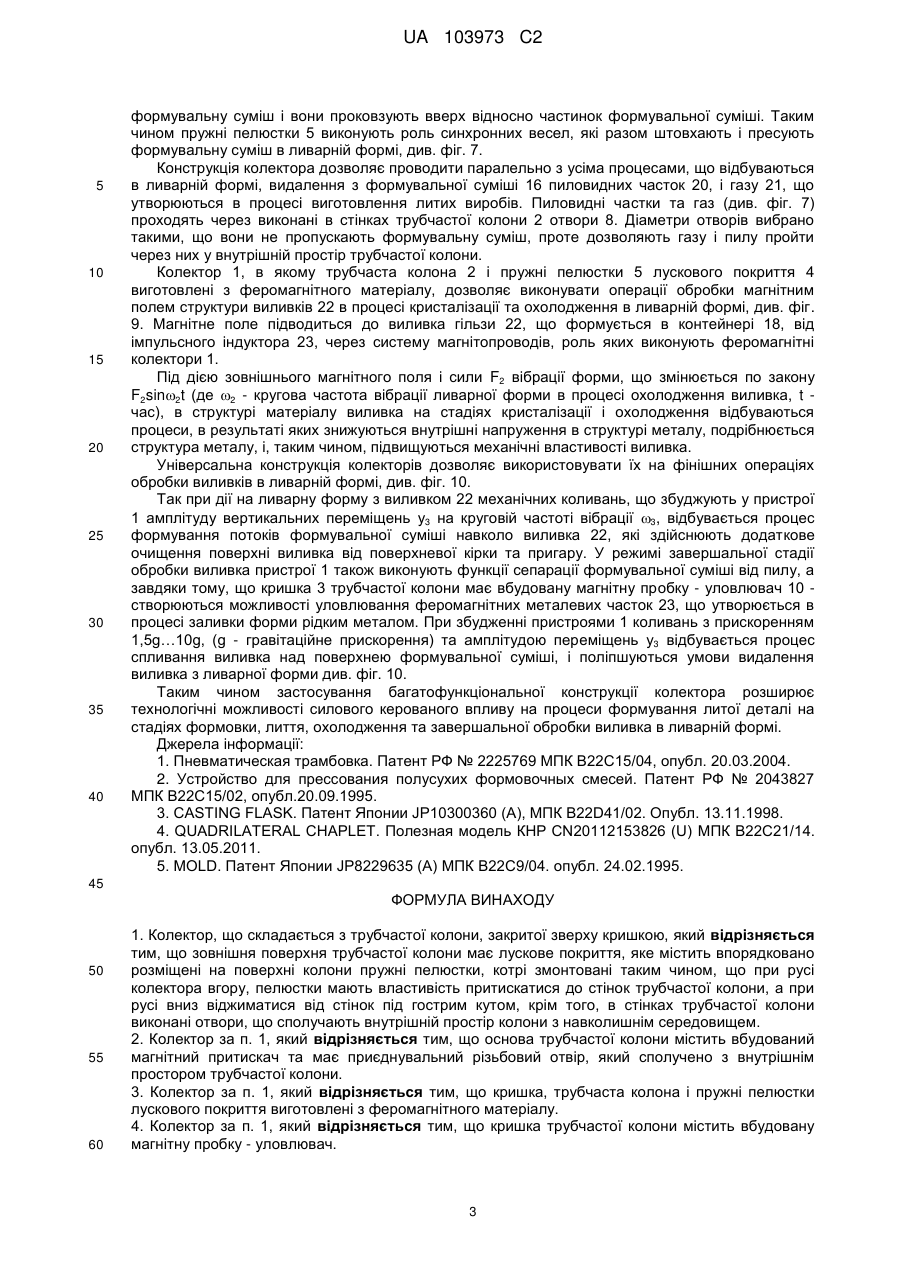

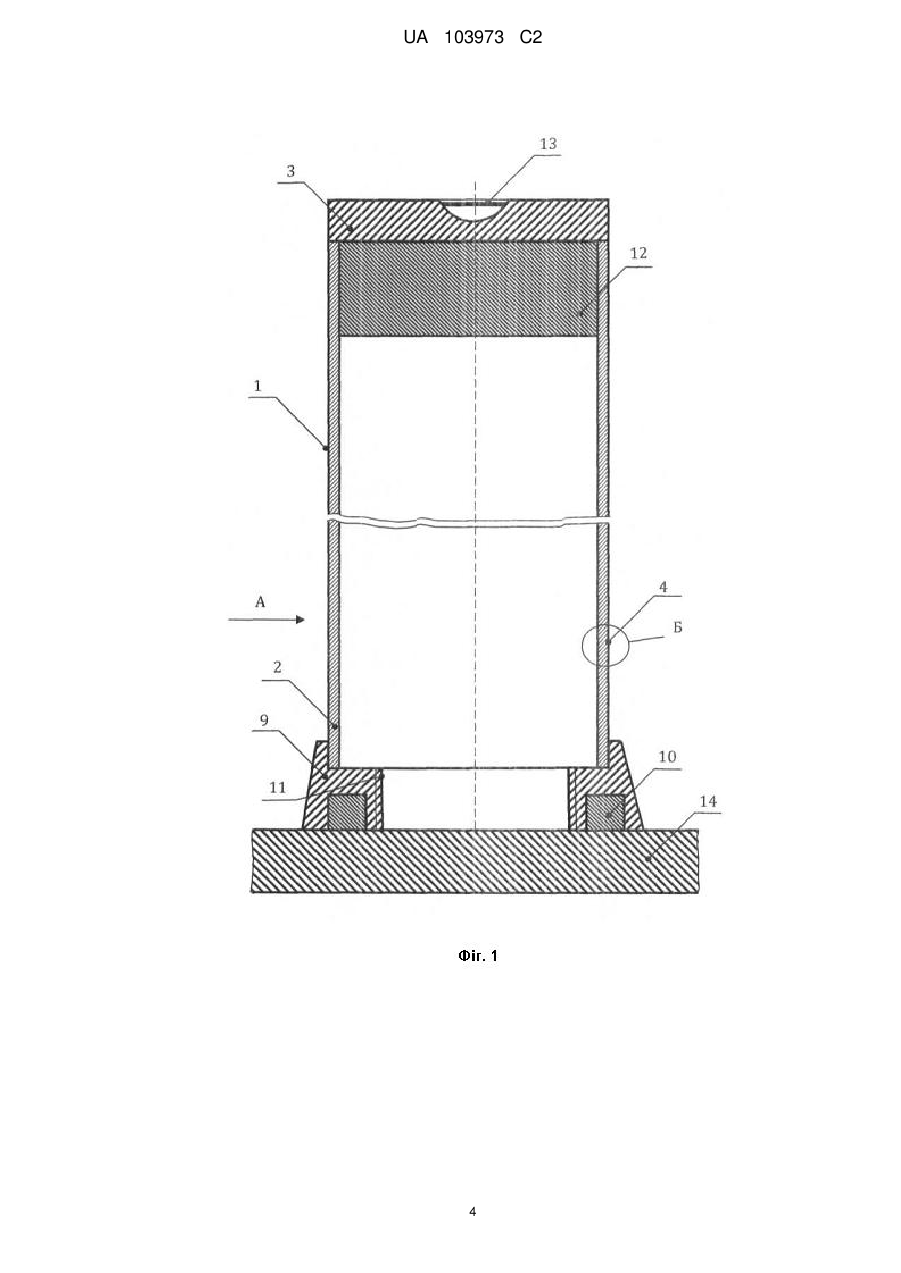

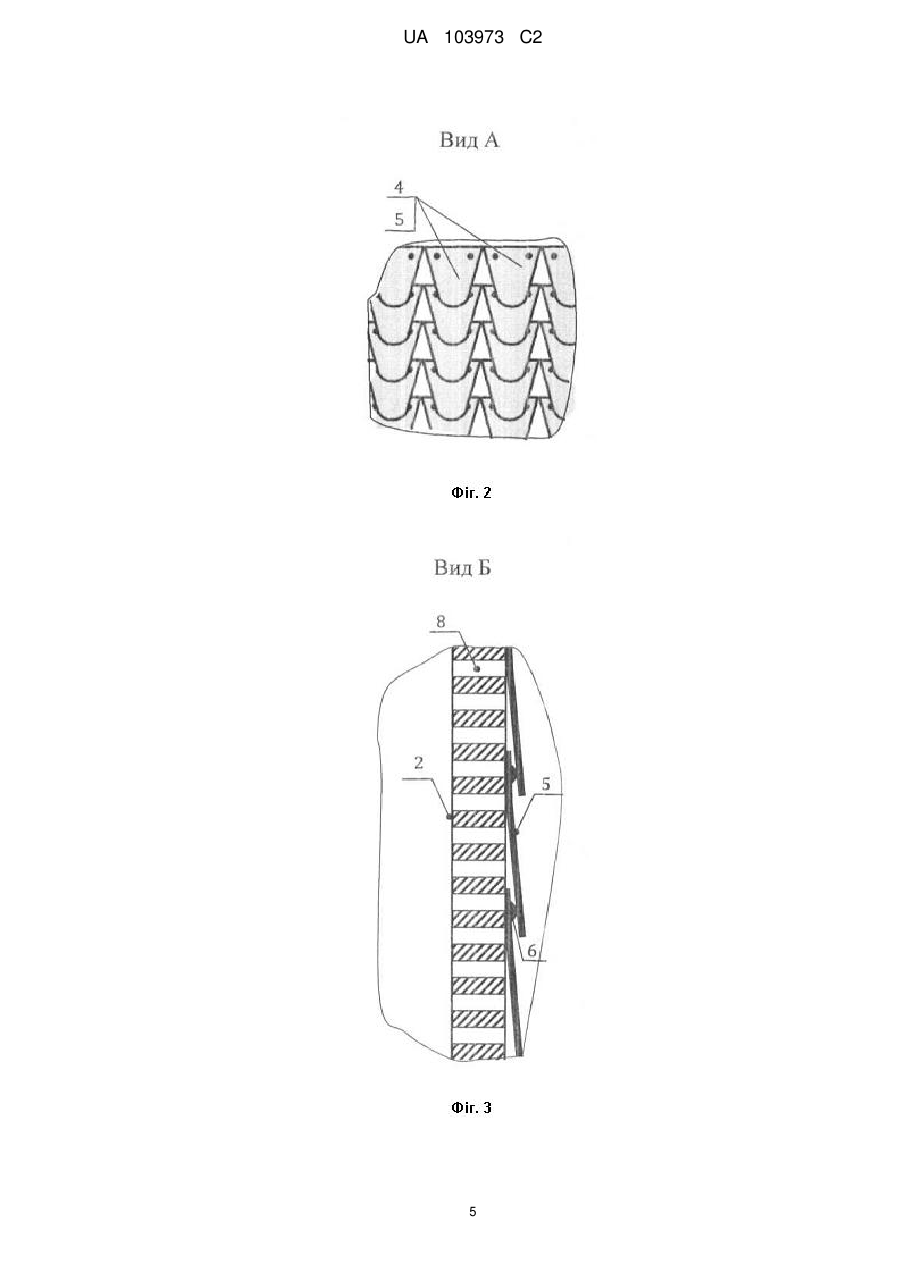

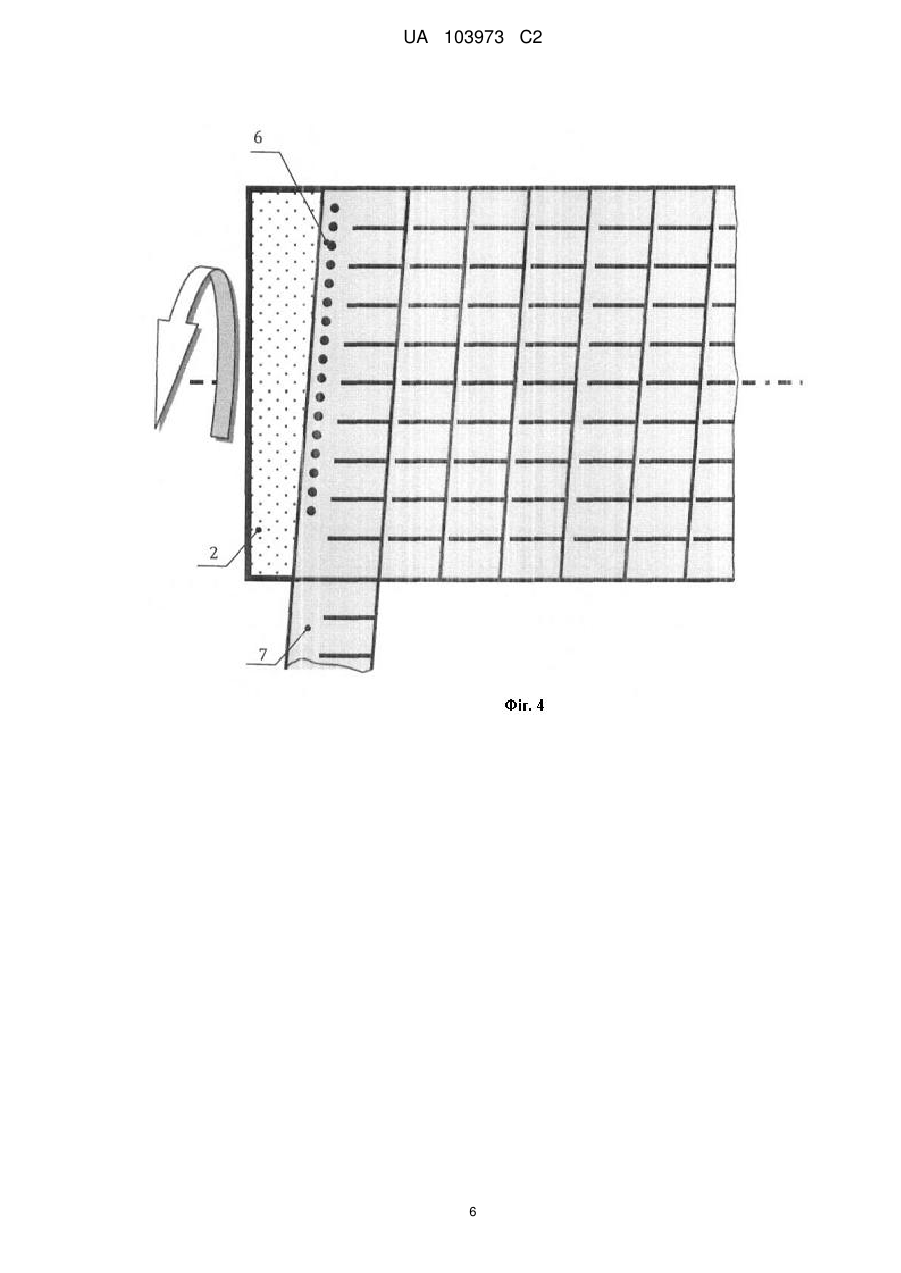

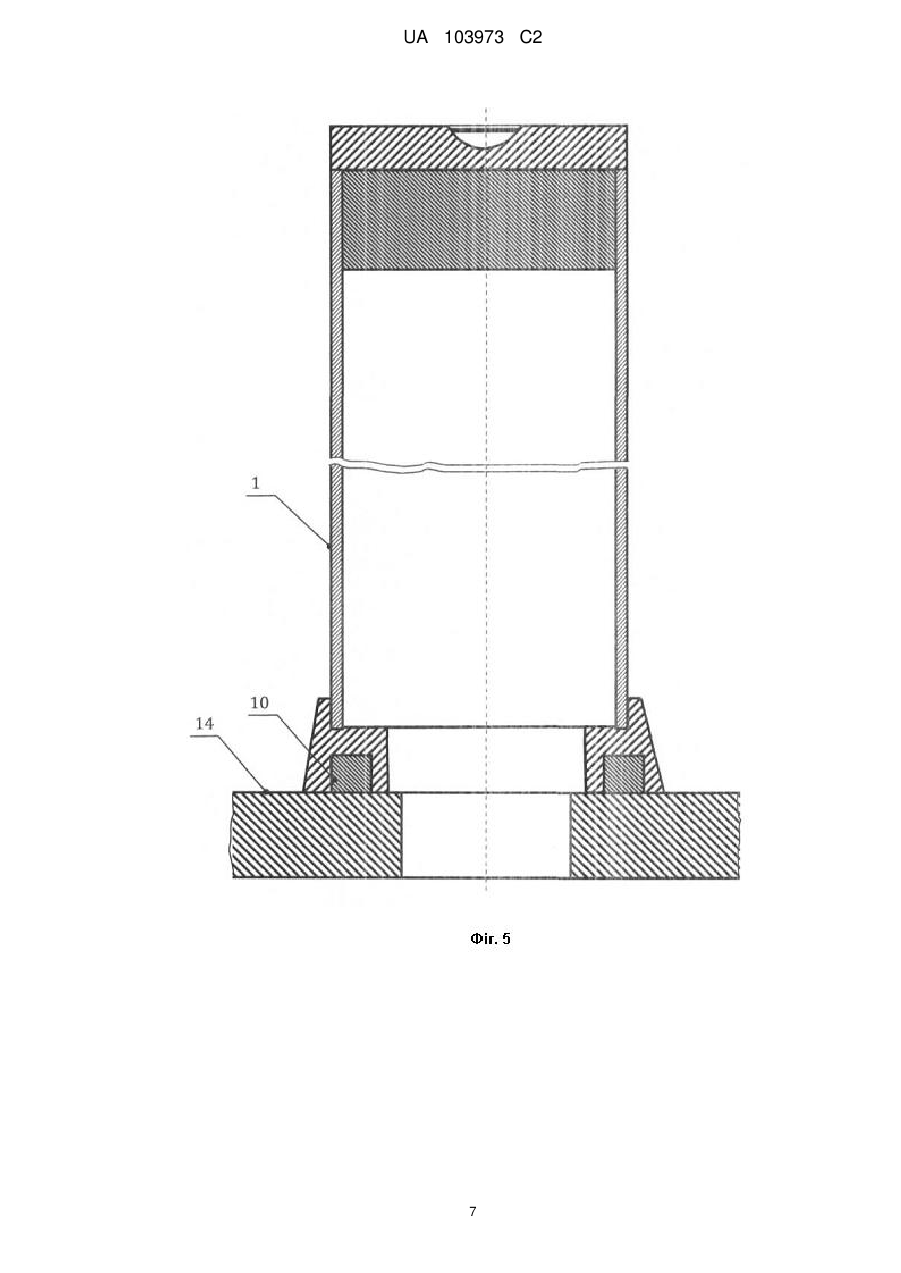

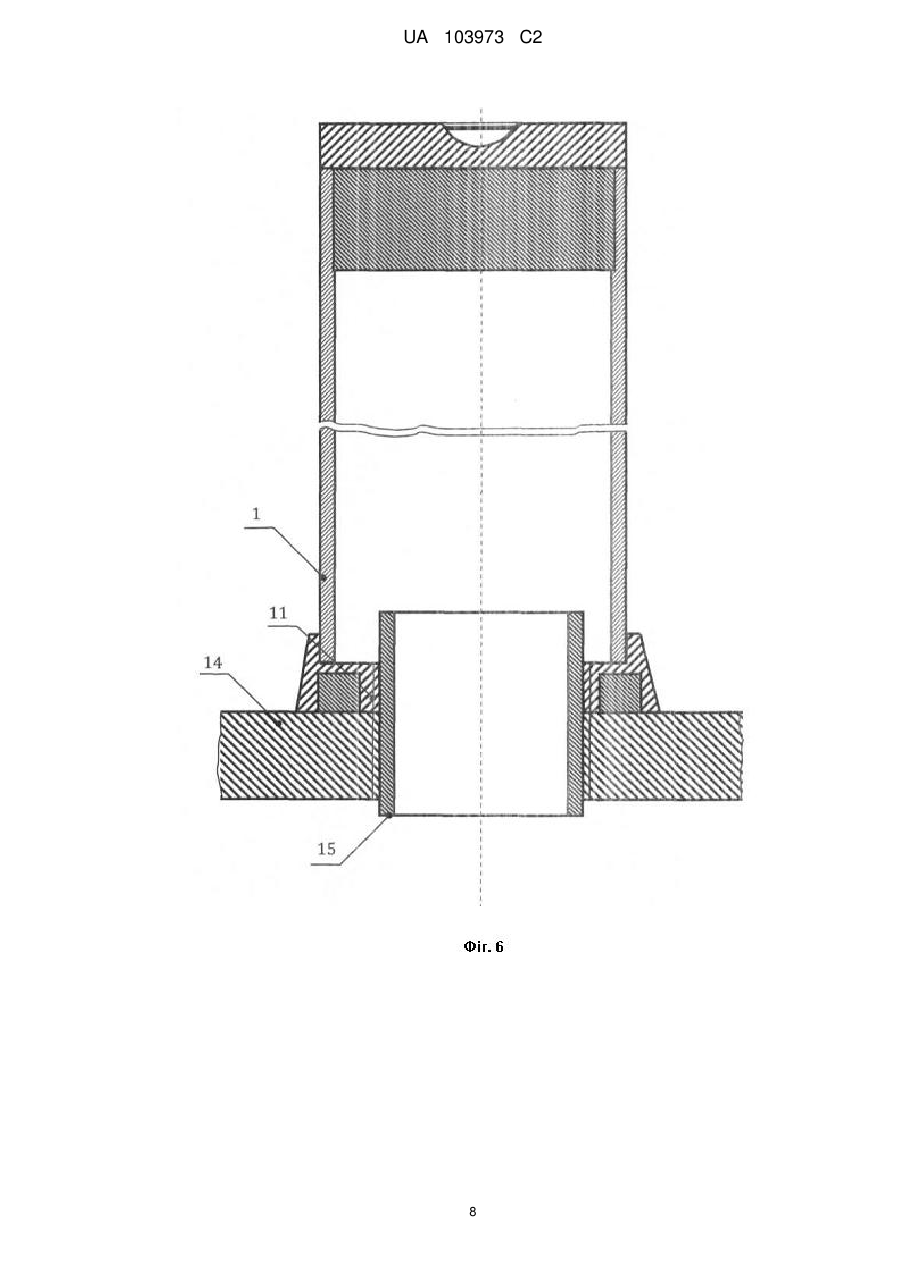

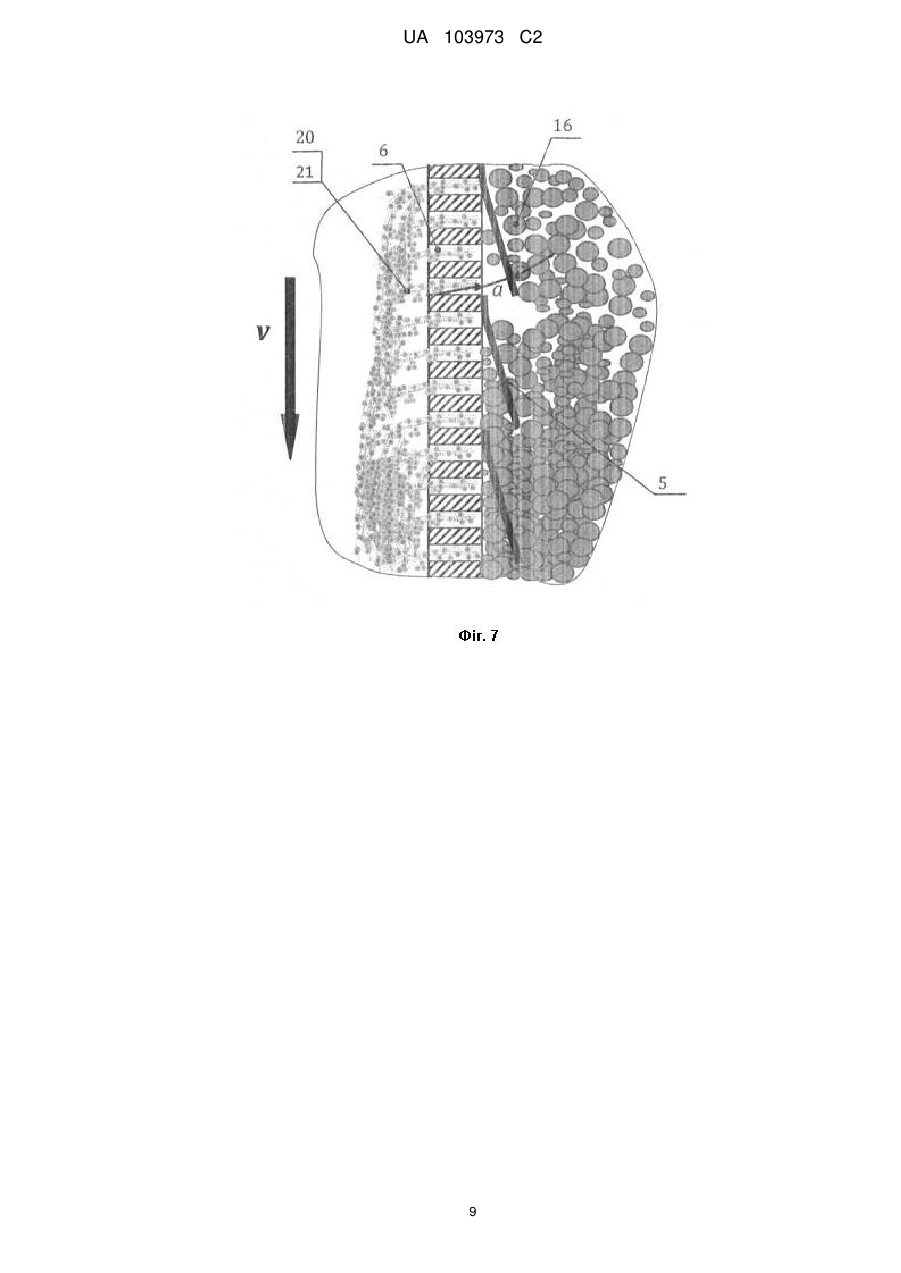

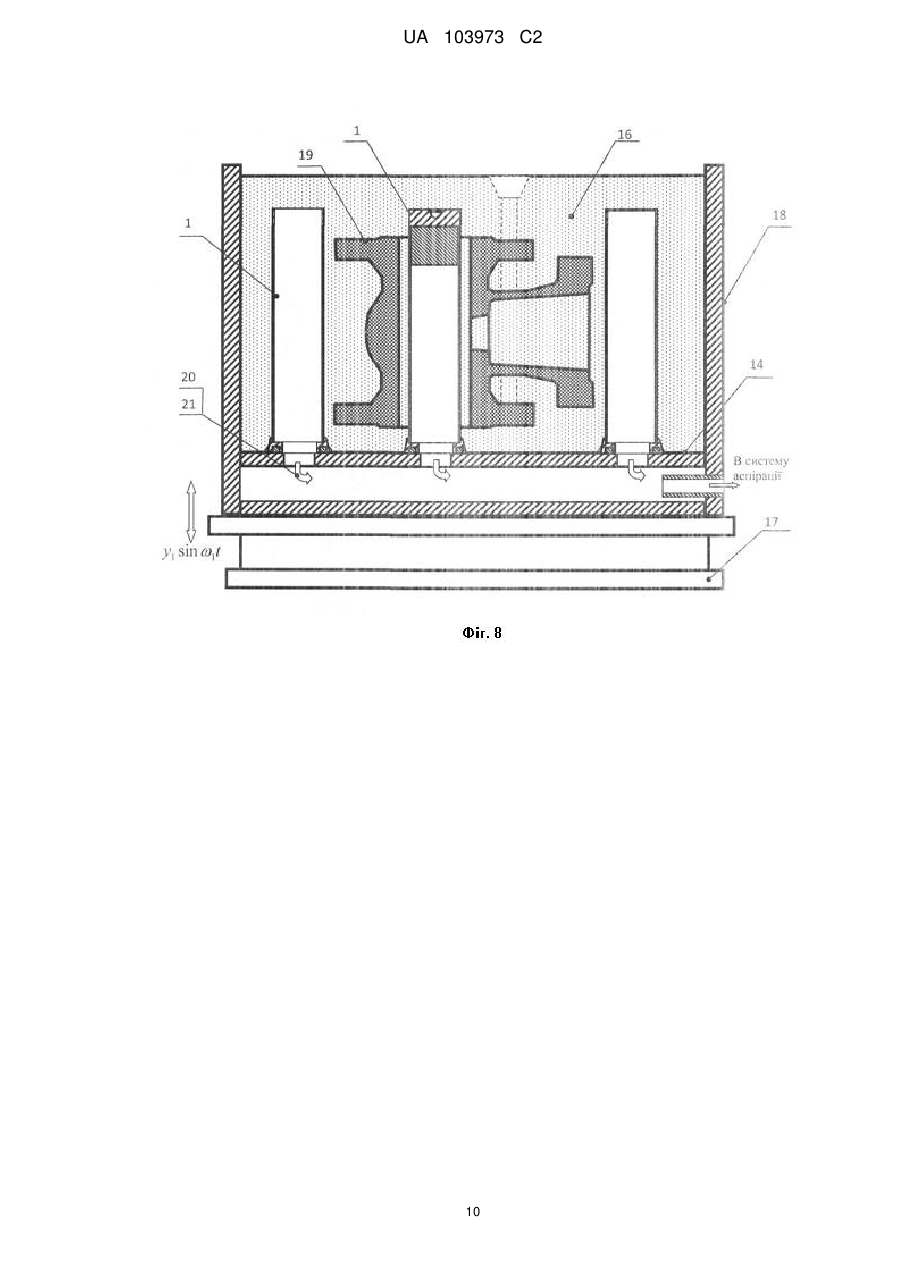

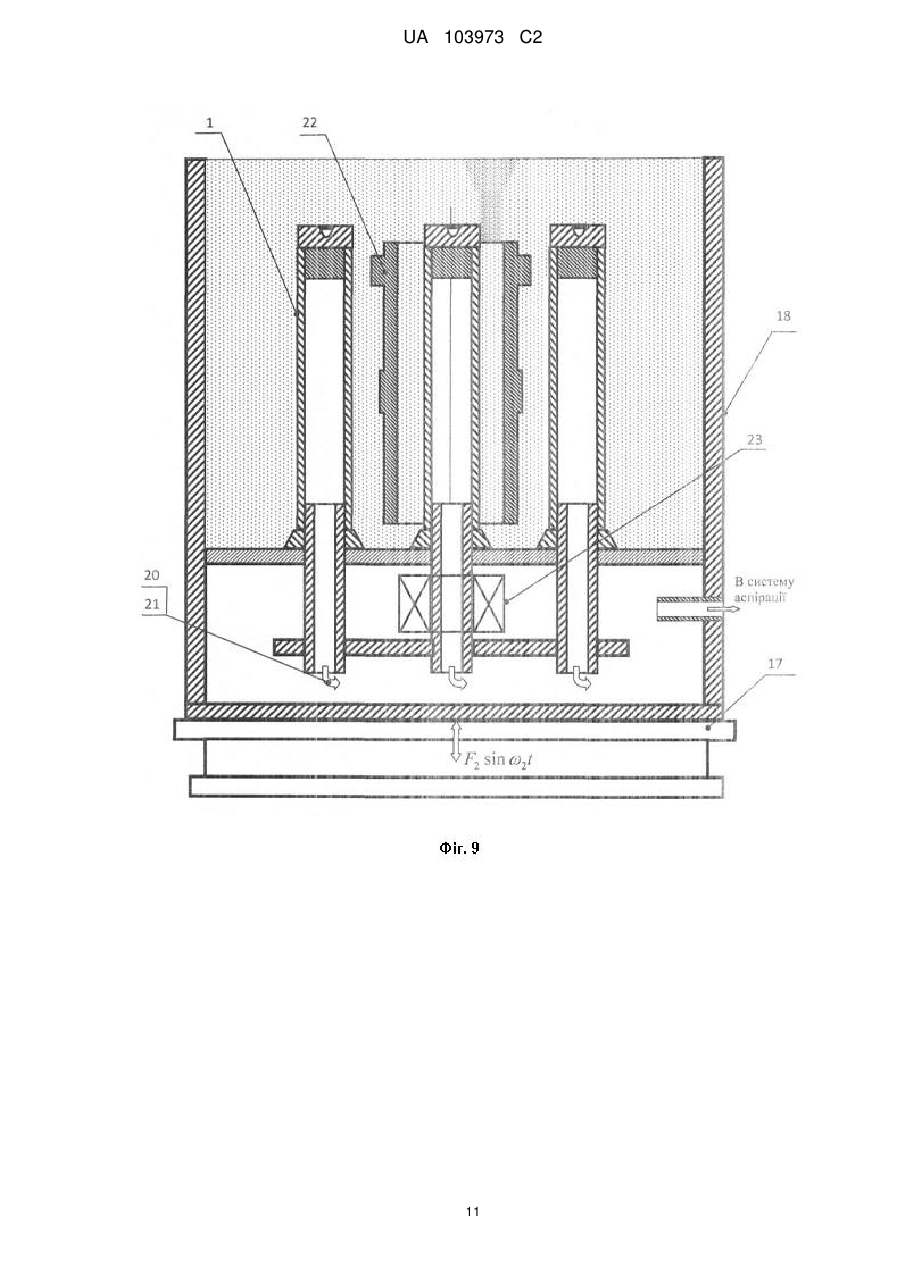

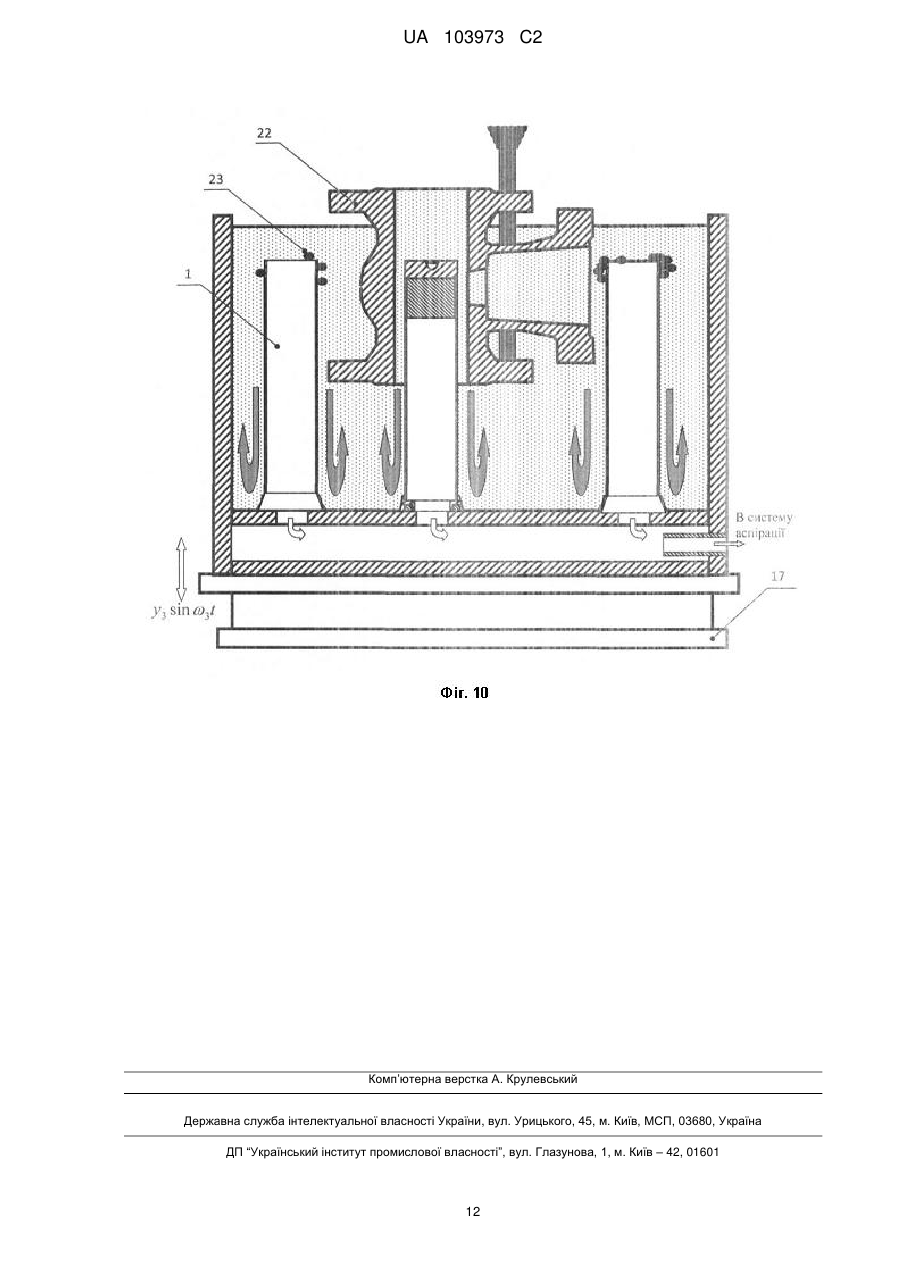

Реферат: Винахід належить до ливарного виробництва. В колекторі, що складається з трубчастої колони, закритої зверху кришкою, зовнішня поверхня трубчастої колони має лускове покриття, яке містить впорядковано розміщені на поверхні колони пружні пелюстки, котрі змонтовані таким чином, що при русі колектора вгору, пелюстки мають властивість притискатися до стінок трубчастої колони, а при русі вниз віджиматися від стінок під гострим кутом, крім того, в стінках трубчастої колони виконані отвори, що сполучають внутрішній простір колони з навколишнім середовищем. Застосування багатофункціонального колектора розширює технологічні можливості силового керованого впливу на процеси формування литої деталі на стадіях формовки, лиття, охолодження та завершальної обробки виливка в ливарній формі. UA 103973 C2 (12) UA 103973 C2 UA 103973 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до ливарного виробництва, зокрема до нових конструктивних елементів ливарної форми, що мають багатофункціональне призначення, застосовування яких підвищує ефективність процесів формоутворення, лиття, кристалізації, забезпечує можливості управління процесами перерозподілу залишкових напружень і створює умови для поверхневої обробки виливка в ливарній формі. Відомо, що при формуванні неякісне ущільнення формувальної суміші в опоках контейнерах, може відбуватися в місцях, прилеглих до нижньої частини внутрішньої поверхні опоки, по кутах, виїмках, біля внутрішньої і зовнішньої поверхонь моделі. Причиною, що ускладнює формування, є градієнтне ослаблення сил пресування в зонах, прилеглих до поверхні моделі і внутрішньої поверхні опоки - контейнера, а також вплив на процеси ущільнення суміші високих показників тертя між цими поверхнями і прилеглими до поверхні шарами вогнетривкого наповнювача. Ливарна форма, що має недостатньо ущільнені зони формувального простору, піддається жолобленню і деформаціям як в процесі транспортування, так і під час заповнення форми рідким металом. Відомі достатньо розповсюджені технічні рішення, які використовують при формуванні ливарних форм. Так, для ущільнення форм застосовують струшування і трамбування формувальної суміші. Відомі конструкції трамбувальних пристроїв [1] і формуючих пуансонів для формування ливарних форм [2]. Проте в разі їх застосування для форм з органічними м'якими моделями, що формують в сухих і напівсухих формувальних пісках, виникають обмеження, здебільш пов'язані з високою вірогідністю деформації і пошкодження разових моделей. Відомі також ущільнюючі пристрої, що входять до складу ливарних форм. Конструктивно вони можуть бути виконані у вигляді внутрішніх розсувних елементів кінематично зв'язаних з приводом стиснення. Процес формування відбувається шляхом розсування пластин які стискають і пресують формувальну суміш у внутрішньому об'єму формувального простору [3]. Застосування опок з розсувними пластинами приводить до прискорення процесу формування, проте зазначені конструкції не забезпечують якісного ущільнення формувальної суміші навколо складних моделей, що мають розвинуту об'ємну конфігурацію. Відомі конструкції пристроїв, що теж входять до складу ливарної форми як додаткові функціональні елементи, які виконані у вигляді об'ємних геометричних фігур. Застосування таких пристроїв забезпечує зменшення вірогідності виникнення дефектів завдяки підвищенню деформаційної стійкості ливарної форми. Вони виконують роль закладних елементів, що армують формувальну суміш, а також зменшують необхідну її кількість. Так, конструкція додаткового елементу [4] містить чотири металеві опорні колони, що зварені між собою двома пластинами таким чином, що вони утворюють чотирикутну тумбу. При формуванні, вказана конструкція зменшує здвигові деформації і обсипання формувального піску, проте її використання при складанні ливарних форм погіршує показники газопроникності, та ускладнює процес формування. Відомий також додатковий елемент ливарної форми який вибрано як найближчий аналог, що має конструкцію колекторної U-подібної труби, всередині якої вбудовано патрубок з отвором для закріплення разової моделі [5]. Застосування колекторів підвищує якість формування та забезпечує армування масиву піску в зоні розташування разової ливарної моделі. Крім того армування колекторами покращує умови відведення газів при термічної деструкції моделі в процесі лиття. Втім головними недоліками даного технічного рішення є ускладнення процесу формування та утворення при литті спайки U-подібної труби з виливком. Вказана конструкція має також обмежені можливості застосування. В основу винаходу поставлена задача розширення можливостей керованого енергетичного та силового впливу на процеси виготовлення виливка в ливарній формі шляхом розробки та застосовування конструкції колектора, що має багатофункціональні технологічні можливості. Поставлена задача вирішується тим, що колектор, складається з трубчастої колони, закритої зверху кришкою, а зовнішня поверхня трубчастої колони має лускове покриття, яке містить впорядковано розміщені на поверхні колони пружні пелюстки, котрі змонтовані таким чином, що при русі колектора вгору, пелюстки мають властивість притискатися до стінок трубчастої колони, а при русі вниз віджиматися від стінок під гострим кутом, крім того, в стінках трубчастої колони виконані отвори, що сполучають внутрішній простір колони з навколишнім середовищем, основа трубчастої колони містить вбудований магнітний притискач та має приєднувальний різьбовий отвір, який сполучається з внутрішнім простором трубчастої колони, крім того, кришка, трубчаста колона і пружні пелюстки лускового покриття виготовлені з феромагнітного матеріалу, а кришка трубчастої колони містить вбудовану магнітну пробку уловлювач. 1 UA 103973 C2 5 10 15 20 25 30 35 40 45 50 55 60 Суть винаходу пояснює креслення. На фіг. 1 зображено конструкцію колектора, який закріплено на дні опоки-контейнера магнітним притискачем. На фіг. 2 показано фрагмент лускового покриття поверхні трубчастої колони, вид А. На фіг. 3 наведено поперечний переріз бокової стінки трубчастої колони з отворами, зовнішня поверхня якої додатково покрита лускою, вид Б. На фіг. 4 показано технологію нанесення та закріплення контактною зваркою луски на зовнішню поверхню трубчастої колони. На фіг. 5 зображено варіант встановлення і закріплення магнітним притискачем колектора на отвір в дні опоки-контейнера, що дозволяє пристрою виконувати функцію відсмоктування і відведення газів з ливарної форми. На фіг. 6 зображено спеціальний варіант встановлення колектора на отвір в дні опокиконтейнера за допомогою різьбового з'єднання, через фітинг. На фіг. 7 показано процес дії лускового покриття при вертикальному русі колектора. На фіг. 8 наведено приклад формування моделі корпусу задсувки за допомогою колекторів. На фіг. 9 наведено приклад використання колектора для силового впливу магнітними полями на структуру виливка в технологічному циклі виготовлення гільзи (деталь 0210.04.002-3) в ливарній формі. На фіг. 10 розкрито приклад використання колектора на завершальній стадії вібраційної обробки виливка гільзи в ливарній формі, що розташована на вібраційному столі. Колектор 1, містить трубчасту колону 2, верх якої закрито кришкою 3, а зовнішня поверхня трубчастої колони покрита лускою 4 (див. фіг. 2), що складається з впорядковано розміщених пружних пелюстків 5 (див. фіг. 3), змонтованих таким чином, що при русі формувальної колони вгору, пелюстки мають властивість притискатися до стінок трубчастої колони 2, а при русі вниз віджимаються від стінок під гострим кутом , див. фіг. 7. Вершини пружних пелюстків 5 впорядковано приєднуються до стінки трубчастої колони 2, за допомогою зварного з'єднання 6. Для закріплення пружних пелюстків можна також застосовувати пайку, різьбові та клейові з'єднання. Виготовлення лускового покриття можна також проводити шляхом намотування на пористу трубу 2 тонкої сталевої смуги 7, на якій попередньо поперечними надрізами з заданим кроком сформовані пружні пелюстки 5, див. фіг. 4. В стінках трубчастої колони виконані отвори 8, що сполучають її внутрішній простір з навколишнім середовищем, крім того, основа 9 трубчастої колоні містить вбудований магнітний притискач 10 та має приєднувальний різьбовий отвір 11, який сполучає зовнішній простір з внутрішнім простором трубчастої колони, див. фіг. 1. Для розширення технологічних можливостей кришка 3, трубчаста колона 2 і пружні пелюстки 5 лускового покриття 4 виготовлені з феромагнітного матеріалу, крім того кришка 3 має вбудовану магнітну пробку - уловлювач 12. Для зручності роз'єднання трубчастої колони та кришки остання містить ручку 13, яка вбудована в кришку таким чином, що вона не виступає за її зовнішню поверхню. Така конструкція дозволяє оперативно нарощувати висоту колектора, проводити розбирання і чистку колектора та використовувати колектор як опорний елемент або несучу стійку, що встановлюється на дно 14 контейнера ливарної форми і на яку зверху можна встановлювати додаткові елементи ливарної форми, див. фіг. 1. Для забезпечення функціонування колектора 1, або групи колекторів, в повному циклі виготовлення виливка, спочатку їх встановлюють на дно 14 опоки-контейнера під час складання ливарної форми. На першій стадії функціонування колектор виконує роль елемента, що армує формувальний простір. Зчеплення колектора 1 з дном 14 забезпечується магнітним притискачем 10, див. фіг. 1, фіг. 5. Якщо при формуванні габаритних ливарних форм, застосовують великі по висоті пристрої, то, щоб забезпечити більш жорстке приєднання пристрою 1 до дна 14, з'єднання з дном проводять за допомогою різьбового отвору 11, через фітинг 15, див фіг. 6. На стадії вібраційної формовки ливарної форми (див. фіг. 7, фіг. 8) пристрої виконують функцію активних ущільнювачів формувальної суміші 16. Процес ущільнення відбувається при вертикальних коливаннях колектора 1, разом з дном 14 від вібраційного збуджувача 17, на якому встановлено опоку-контейнер 18. Колектори 1, що встановлені на дні 14 опоки-контейнера 18 та навколо і усередині моделі 19, здійснюють при вібрації циклічні вертикальні переміщення (вверх і вниз), з заданою амплітудою переміщень у1, що змінюється по закону y1sin1t, де 1 - кругова частота вібрації ливарної форми в процесі ущільнення, t - час. Під час руху колектора вверх пружні пелюстки 5 притискаються до стінок трубчастої колони 2, а при русі вниз віджимаються від стінок під гострим кутом , і таким чином створюють умови захвату і переміщення частинок піщаної суміші вниз. Відбувається процес пресування і ущільнення формувальної суміші. При вібраційному переміщенні колектора 1 вверх пелюстки 5 складаються під дією пружних сил, зменшується їх силова протидія на 2 UA 103973 C2 5 10 15 20 25 30 35 40 формувальну суміш і вони проковзують вверх відносно частинок формувальної суміші. Таким чином пружні пелюстки 5 виконують роль синхронних весел, які разом штовхають і пресують формувальну суміш в ливарній формі, див. фіг. 7. Конструкція колектора дозволяє проводити паралельно з усіма процесами, що відбуваються в ливарній формі, видалення з формувальної суміші 16 пиловидних часток 20, і газу 21, що утворюються в процесі виготовлення литих виробів. Пиловидні частки та газ (див. фіг. 7) проходять через виконані в стінках трубчастої колони 2 отвори 8. Діаметри отворів вибрано такими, що вони не пропускають формувальну суміш, проте дозволяють газу і пилу пройти через них у внутрішній простір трубчастої колони. Колектор 1, в якому трубчаста колона 2 і пружні пелюстки 5 лускового покриття 4 виготовлені з феромагнітного матеріалу, дозволяє виконувати операції обробки магнітним полем структури виливків 22 в процесі кристалізації та охолодження в ливарній формі, див. фіг. 9. Магнітне поле підводиться до виливка гільзи 22, що формується в контейнері 18, від імпульсного індуктора 23, через систему магнітопроводів, роль яких виконують феромагнітні колектори 1. Під дією зовнішнього магнітного поля і сили F2 вібрації форми, що змінюється по закону F2sin2t (де 2 - кругова частота вібрації ливарної форми в процесі охолодження виливка, t час), в структурі матеріалу виливка на стадіях кристалізації і охолодження відбуваються процеси, в результаті яких знижуються внутрішні напруження в структурі металу, подрібнюється структура металу, і, таким чином, підвищуються механічні властивості виливка. Універсальна конструкція колекторів дозволяє використовувати їх на фінішних операціях обробки виливків в ливарній формі, див. фіг. 10. Так при дії на ливарну форму з виливком 22 механічних коливань, що збуджують у пристрої 1 амплітуду вертикальних переміщень у3 на круговій частоті вібрації 3, відбувається процес формування потоків формувальної суміші навколо виливка 22, які здійснюють додаткове очищення поверхні виливка від поверхневої кірки та пригару. У режимі завершальної стадії обробки виливка пристрої 1 також виконують функції сепарації формувальної суміші від пилу, а завдяки тому, що кришка 3 трубчастої колони має вбудовану магнітну пробку - уловлювач 10 створюються можливості уловлювання феромагнітних металевих часток 23, що утворюється в процесі заливки форми рідким металом. При збудженні пристроями 1 коливань з прискоренням 1,5g…10g, (g - гравітаційне прискорення) та амплітудою переміщень у3 відбувається процес спливання виливка над поверхнею формувальної суміші, і поліпшуються умови видалення виливка з ливарної форми див. фіг. 10. Таким чином застосування багатофункціональної конструкції колектора розширює технологічні можливості силового керованого впливу на процеси формування литої деталі на стадіях формовки, лиття, охолодження та завершальної обробки виливка в ливарній формі. Джерела інформації: 1. Пневматическая трамбовка. Патент РФ № 2225769 МПК В22С15/04, опубл. 20.03.2004. 2. Устройство для прессования полусухих формовочных смесей. Патент РФ № 2043827 МПК В22С15/02, опубл.20.09.1995. 3. CASTING FLASK. Патент Японии JP10300360 (А), МПК B22D41/02. Опубл. 13.11.1998. 4. QUADRILATERAL CHAPLET. Полезная модель КНР CN20112153826 (U) МПК В22С21/14. опубл. 13.05.2011. 5. MOLD. Патент Японии JP8229635 (А) МПК В22С9/04. опубл. 24.02.1995. 45 ФОРМУЛА ВИНАХОДУ 50 55 60 1. Колектор, що складається з трубчастої колони, закритої зверху кришкою, який відрізняється тим, що зовнішня поверхня трубчастої колони має лускове покриття, яке містить впорядковано розміщені на поверхні колони пружні пелюстки, котрі змонтовані таким чином, що при русі колектора вгору, пелюстки мають властивість притискатися до стінок трубчастої колони, а при русі вниз віджиматися від стінок під гострим кутом, крім того, в стінках трубчастої колони виконані отвори, що сполучають внутрішній простір колони з навколишнім середовищем. 2. Колектор за п. 1, який відрізняється тим, що основа трубчастої колони містить вбудований магнітний притискач та має приєднувальний різьбовий отвір, який сполучено з внутрішнім простором трубчастої колони. 3. Колектор за п. 1, який відрізняється тим, що кришка, трубчаста колона і пружні пелюстки лускового покриття виготовлені з феромагнітного матеріалу. 4. Колектор за п. 1, який відрізняється тим, що кришка трубчастої колони містить вбудовану магнітну пробку - уловлювач. 3 UA 103973 C2 4 UA 103973 C2 5 UA 103973 C2 6 UA 103973 C2 7 UA 103973 C2 8 UA 103973 C2 9 UA 103973 C2 10 UA 103973 C2 11 UA 103973 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 12

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B22C 9/00, B22C 21/00

Мітки: колектор

Код посилання

<a href="https://ua.patents.su/14-103973-kolektor.html" target="_blank" rel="follow" title="База патентів України">Колектор</a>

Попередній патент: Спосіб одержання води зі зниженим вмістом дейтерію

Наступний патент: Дистанційна ланка-зчіпка для агрегатування начіпних сільськогосподарських машин із тракторами

Випадковий патент: Установка для заглиблення паль