Стійкий до утворення задирок різьбовий трубний компонент і спосіб нанесення покриття на зазначений компонент

Номер патенту: 105555

Опубліковано: 26.05.2014

Автори: Гард Ерік, Петі Мікаель, Гуідер Мохамед, Пінель Еліт

Формула / Реферат

1. Стійкий до утворення задирок різьбовий трубний компонент для буріння або експлуатації вуглеводневих свердловин, де зазначений трубний компонент містить на одному з його кіпців (1; 2) різьбову зону (3; 4), виконану на його зовнішній або внутрішній периферійній поверхні в залежності від того, належить різьбовий кінець до охоплюваного або охоплюючого типу, який відрізняється тим, що щонайменше частина кінця (1; 2) покривається сухою плівкою, що включає фторуретанову матрицю.

2. Стійкий до утворення задирок різьбовий трубний компонент за п. 1, який відрізняється тим, що фторуретанова матриця отримується шляхом зшивання фторетиленвінілового ефіру.

3. Стійкий до утворення задирок різьбовий трубний компонент за одним з пп. 1, 2, який відрізняється тим, що частинки твердих мастильних матеріалів диспергуються в матриці.

4. Стійкий до утворення задирок різьбовий трубний компонент за п. 3, який відрізняється тим, що зазначені частинки твердих мастильних матеріалів включають частинки мастильних матеріалів щонайменше двох із класів 1, 2, 3 і 4.

5. Стійкий до утворення задирок різьбовий трубний компонент за одним з пп. 1-4, який відрізняється тим, що в матрицю інтегрується антикорозійна речовина.

6. Стійкий до утворення задирок різьбовий трубний компонент за одним з пп. 1-5, який відрізняється тим, що в матрицю інтегрується синтетичний віск та/або масло.

7. Стійкий до утворення задирок різьбовий трубний компонент за одним з пп. 1-6, який відрізняється тим, що в матрицю з метою посилення механічних властивостей інтегруються добавки.

8. Стійкий до утворення задирок різьбовий трубний компонент за одним з пп. 1-7, який відрізняється тим, що сухою плівкою покривається вся різьбова зона (3; 4).

9. Стійкий до утворення задирок різьбовий трубний компонент за одним з пп. 1-8, який відрізняється тим, що він включає ущільнюючу поверхню метал-метал, і зазначена ущільнююча поверхня покрита сухою плівкою.

10. Різьбове трубне з'єднання, що містить охоплюваний різьбовий трубний компонент і охоплюючий різьбовий трубний компонент, що угвинчуються один в інший, яке відрізняється тим, що щонайменше один із зазначених трубних компонентів відповідає одному із пп. 1-9.

11. Спосіб нанесення покриття на стійкий до утворення задирок різьбовий трубний компонент для буріння або експлуатації вуглеводневих свердловин, де зазначений трубний компонент містить на одному зі своїх кінців (1; 2) різьбову зону (3; 4), виконану на його зовнішній або внутрішній периферійній поверхні в залежності від того, належить різьбовий кінець до охоплюваного або охоплюючого типу, який відрізняється тим, що спосіб включає наступні етапи:

одержання системи, що включає фторетиленвінілефірну смолу, що зшивається;

нанесення системи на щонайменше частину різьбової зони (3; 4) з товщиною щонайменше 20 мікронів;

зшивання фторетиленвінілефірної смоли з метою одержання фторуретану.

12. Спосіб нанесення покриття на різьбовий трубний компонент за п. 11, який відрізняється тим, що система являє собою водну або органічну дисперсію фторетиленвінілефірної смоли, що зшивається, переважно, функціоналізованої карбоксильними групами, нейтралізованими полімерним вторинним аміном.

13. Спосіб нанесення покриття на різьбовий трубний компонент за п. 11, який відрізняється тим, що система являє собою емульсію фторетиленвінілефірної смоли, що зшивається, переважно, функціоналізованої етиленоксидними групами.

14. Спосіб нанесення покриття на різьбовий трубний компонент за п. 11, який відрізняється тим, що система являє собою фторетиленвінілефірну смолу, що зшивається, розчинену в органічному розчиннику.

15. Спосіб нанесення покриття на стійкий до утворення задирок різьбовий трубний компонент за одним з пп. 11-14, який відрізняється тим, що система включає отверджувач, що переважно належить до типу аліфатичних поліізоціанатів.

16. Спосіб нанесення покриття на стійкий до утворення задирок різьбовий трубний компонент за одним з пп. 11-15, який відрізняється тим, що система включає частинки твердих мастильних матеріалів.

17. Спосіб нанесення покриття на стійкий до утворення задирок різьбовий трубний компонент за п. 16, який відрізняється тим, що зазначені частинки твердих мастильних матеріалів включають частинки щонайменше двох із класів 1, 2, 3 і 4.

18. Спосіб нанесення покриття на стійкий до утворення задирок різьбовий трубний компонент за одним з пп. 11-17, який відрізняється тим, що система включає антикорозійну речовину.

19. Спосіб нанесення покриття на стійкий до утворення задирок різьбовий трубний компонент за одним з пп. 11-18, який відрізняється тим, що система включає синтетичний віск та/або масло.

20. Спосіб нанесення покриття на стійкий до утворення задирок різьбовий трубний компонент за одним з пп. 11-19, який відрізняється тим, що система включає армуючі добавки.

21. Спосіб нанесення покриття на стійкий до утворення задирок різьбовий трубний компонент за одним з пп. 11-20, який відрізняється тим, що перед нанесенням системи, що включає фторетиленвінілефірну смолу, виконується етап підготовки поверхні, вибраної з групи, що складається з піскоструминної обробки, фосфатування й електролітичного осадження Cu-Zn-Sn.

Текст

Реферат: Описано стійкий до утворення задирок різьбовий трубний компонент для буріння або експлуатації вуглеводневих свердловин, де зазначений трубний компонент містить на одному з його кінців (1; 2) різьбову зону (3; 4), виконану на його зовнішній або внутрішній периферійній поверхні в залежності від того, належить різьбовий кінець до охоплюваного чи охоплюючого типу, де щонайменше частина кінця (1; 2) покривається сухою плівкою, що включає фторуретанову матрицю. Спосіб нанесення покриття на зазначений компонент. UA 105555 C2 (12) UA 105555 C2 UA 105555 C2 5 10 15 20 25 30 35 40 45 50 55 60 [0001] Даний винахід належить до стійкого до утворення задирок трубного компонента, застосовуваного для буріння й експлуатації вуглеводневих свердловин і, точніше, до різьбового кінця зазначеного компонента, де зазначений кінець може належить до охоплюючого або охоплюваного типу і є придатним для приєднання до відповідного кінцю іншого компонента з утворенням з'єднання. Винахід також відноситься до нарізного з’єднання, що утворюється в результаті стикування шляхом згвинчування. Винахід також відноситься до способу нанесення покриття на зазначений стійкий до утворення задирок трубний компонент. [0002] Компонент, що "застосовується для буріння й експлуатації вуглеводневих свердловин" має на увазі будь-який елемент, що має переважно трубчасту форму і призначається для приєднання до іншого елементу того ж типу або, інакше, для остаточного складання або колони для буріння вуглеводневої свердловини, або стояка, призначеного для технічного обслуговування, такого як, наприклад, стояки для поточного підземного ремонту, чи для експлуатації, такого як, наприклад, виробничий стояк, або для обсадної колони або колони насосно-компресорних труб, використовуваних при експлуатації свердловин. Винахід також застосовний до компонентів, використовуваних у колоні бурильних труб, таких як обсадні труби, обважнені бурильні труби, і ділянки нарізних сполучень і обважнених бурильних труб, відомі як бурильні замки. [0003] Кожен трубний компонент включає один кінець, оснащений охоплюваною різьбовою зоною, та/або один кінець, оснащений охоплюючою різьбовою зоною, де кожна з зон призначається для з'єднання шляхом згвинчування з відповідним кінцем іншого компонента, і їхнє компонування визначає з'єднання. [0004] Різьбові трубні компоненти з'єднуються під визначеними напруженнями для того, щоб задовольнити вимогам для посадки з натягом і ущільненням, що накладаються умовами експлуатації. У залежності від типів сплавів, застосовуваних для з'єднань, напруження можуть варіюватися по твердості і природі. Сплави на основі вуглецевої сталі трохи більш уразливі у відношенні їхніх корозійних властивостей у цілому, але, на відміну від інших, мають більш сприятливі фрикційні властивості. Сплави на основі нержавіючої сталі, навпроти, виявляють більш критичні фрикційні властивості, однак мають дуже гарну корозійну стійкість. У свердловинах різьбові трубні компоненти можуть витримувати кілька циклів згвинчуваннярозгвинчування. Для з'єднання нарізного з'єднання операції згвинчування, як правило, здійснюються під високим осьовим навантаженням, наприклад, під навантаженням ваги труби довжиною кілька метрів, що може бути локалізована за допомогою невеликої неспіввісності осі різьбових елементів, що з'єднуються; це створює ризик утворення задирок у різьбових зонах і на поверхнях, що ущільнюють, метал-метал. [0005] Були реалізовані різні рішення, призначені для захисту різьбових зон. [0006] Традиційно, з метою захисту різьбових зон від утворення задирок у ході операцій згвинчування-розгвинчування вони зачищаються від мастила, що захищає від корозії, і покриваються спеціальним консистентним мастилом для згвинчування, таким як консистентне мастило відповідно до стандартів Американського інституту нафтової промисловості API Bui 5A2 або 5A3. Однак, крім недоліку, що полягає в потребі в додатковій операції нанесення покриття, яку необхідно виконувати на місці експлуатації, використання зазначених консистентних мастил, насичених важкими та/або токсичними металами, такими як свинець, страждає від того, що приводить до забруднення свердловин і навколишнього середовища, оскільки надлишок консистентного змащення виштовхується з різьб у ході згвинчування. [0007] З метою поліпшення втримання мастильних матеріалів, а також адгезії покриттів на вуглецевій сталі, були розроблені способи обробки, що відносяться до типу фосфатування, такі як цинкове фосфатування, марганцеве фосфатування чи змішане фосфатування. Зазначені способи обробки полягають у хімічній корозії сталі, що приводить до утворення високоадгезійного кристалічного шару, що забезпечує посилений захист від корозії. [0008] Зазначений тип обробки поверхні, однак, страждає від того недоліку, що він незастосовний для хромистих сталей. Також він страждає від недоліків у промисловому масштабі, що полягають у тім, що важко керувати технологічними параметрами (можливі труднощі, зв'язані з гомогенністю), а також у тім, що промислові відходи необхідно обробляти дорогим способом. [0009] Обробка поверхні типу оксалатування, що ґрунтується на впливі на поверхню щавлевої кислоти і застосовується для сталей, страждає від недоліків, що полягають у тім, що екологічні проблеми в даному випадку ще більш виражені, ніж у вищезгаданому випадку фосфатування. [0010] З метою поліпшення втримання мастильних матеріалів і адгезії покриттів на вуглецевої сталі, також використовувалися рішення, що використовують модифікацію поверхні 1 UA 105555 C2 5 10 15 20 25 30 35 40 45 50 55 шляхом механічного впливу, як, наприклад, дробоструминної обробки, піскоструминної обробки і будь-якого іншого способу впливу. Однак ефективність, що спостерігається, є низкою. [0011] Інші способи, такі як шерардизація й інші похідні від нього способи, використовують металеву дифузію. Способи цього типу в промисловому масштабі є громіздкими і дорогими, а також приводять до труднощів при обробці промислових відходів через присутність на поверхні цинку. [0012] Подальші досягнення, що у більшому ступені задовольняють екологічним стандартам, полягають у створенні продукту, відомого як "сухий" мастильний продукт, що вирішує більшість проблем, зв'язаних із застосуванням консистентних мастил типу API. Таким чином, мастильні матеріали, що відносяться до типу сухих термореактивних ковзних лаків, забезпечують високоефективне, екологічно прийнятне рішення. Особливо це відноситься до смол на епоксидній основі, що включають частки твердих мастильних матеріалів. [0013] Для досягнення ще кращих результатів також були розроблені системи в'язкопластичного типу. [0014] Однак, сухі термореактивні або в'язкопластичні ковзні лаки не завжди забезпечують достатню стійкість до утворення задирок. [0015] Даний винахід пропонує рішення, що відноситься до категорії мастильних матеріалів, що відносяться до типу сухих ковзних лаків, що є стійкими до утворення задирок. [0016] Точніше, винахід стосується стійкого до утворення задирок різьбового трубного компонента для буріння й експлуатації вуглеводневих свердловин. Зазначений трубний компонент має на одному з кінців різьбову зону, виготовлену на його зовнішній або внутрішній периферійній поверхні в залежності від того, належить різьбовий кінець до охоплюваного або до охоплюючого типу; щонайменше частина кінця покривається сухою плівкою, що включає фторуретанову матрицю. [0017] Нижче визначені необов'язкові характеристики, що є доповнюючими, або заміщаючими. [0018] Фторуретанова матриця виходить шляхом зшивання фторетиленвінілового ефіру. [0019] У матриці диспергуються частин твердого мастильного матеріалу. [0020] Частин твердих мастильних матеріалів включають частки мастильних матеріалів щонайменше двох із класів 1, 2, 3 і 4. [0021] У матрицю інтегрується антикорозійна речовина. [0022] У матрицю інтегрується синтетичний віск та/або масло. [0023] У матрицю інтегруються добавки, призначені для посилення механічних властивостей. [0024] Різьбова зона цілком покривається сухою плівкою. [0025] Ущільнювальна поверхня метал-метал, що передбачається на трубному компоненті, покривається сухою плівкою. [0026] Винахід також стосується різьбового трубного з'єднання, що включає охоплюваний різьбовий трубний компонент і різьбовий охоплюючий трубний компонент, що угвинчуються один в іншій. Щонайменше один із зазначених різьбових трубних компонентів є таким, як описано вище. [0027] Винахід також стосується способу нанесення покриття на стійкий до утворення задирок різьбовий трубний компонент, призначений для буріння або експлуатації вуглеводневих свердловин, де зазначений трубний компонент містить на одному з кінців різьбову зону, виготовлену на його зовнішній або внутрішній периферійній поверхні в залежності від того, належить різьбовий кінець до охоплюваного або охоплюючого типу. Спосіб включає наступні етапи: - одержання системи, що включає фторетиленвінілефірну смолу що зшивається; - нанесення системи на щонайменше частину різьбової зони з товщиною щонайменше 20 мікронів; - зшивання фторетиленвінілефірної смоли у фторуретан. [0028] Нижче визначені необов'язкові характерні ознаки, які доповнюють чи заміщають. [0029] Система може являти собою водяну або органічну дисперсію фторетиленвінілефірної смоли що зшивається, переважно, функціоналізованої карбоксильними групами, нейтралізованими полімерним вторинним аміном. [0030] Система може являти собою емульсію фторетиленвінілефірної смоли що зшивається, переважно, функціоналізованої етиленоксидними групами. [0031] Система може являти собою фторетиленвінілефірну смолу що зшивається, розчинену в органічному розчиннику. 2 UA 105555 C2 5 10 15 20 25 30 35 40 45 50 55 60 [0032] Система може включати затверджувач, переважно, що відноситься до типу аліфатичних поліізоцианатів. [0033] Система може включати частинки твердих мастильних матеріалів. [0034] Зазначені частки твердих мастильних матеріалів включають частинки мастильних матеріалів щонайменше двох із класів 1, 2, 3 і 4. [0035] Система може включати антикорозійну речовину. [0036] Система може включати синтетичний віск та/або масло. [0037] Система може включати армуючі добавки. [0038] Нанесення системи, що включає фторетиленвінілефірну смолу, може випереджатися етапом підготовки поверхні, обираним із групи: піскоструминна обробка, фосфатування й електролітичне осадження Cu-Zn-Sn. [0039] Характерні ознаки і переваги винаходу будуть більш докладно описані в нижченаведеному описі, виконаному з посиланнями на супровідні графічні матеріали. [0040] Фіг. 1 - схематичне зображення з'єднання, що виникає в результаті стикування двох трубних компонентів шляхом згвинчування. [0041] Фіг. 2 - схематичне зображення кривої згвинчування двох різьбових трубних компонентів. [0042] Фіг. 3 - хімічна композиція, що відноситься до винаходу. [0043] Фіг. 4 - схематичне зображення іспитової установки. [0044] Фіг. 5 - схематичне зображення іншої іспитової установки. [0045] Нарізне з’єднання, показане на Фіг. 1, включає перший трубний компонент із віссю обертання 10, забезпечений охоплюваним кінцем 1, і другий трубний компонент із віссю обертання 10, забезпечений охоплюючим кінцем 2. Обидва кінці 1 і 2 закінчуються, відповідно, торцевими поверхнями 7, 8, що орієнтовані радіально відносно осі 10 нарізного з’єднання і, відповідно, оснащені різьбовими зонами 3 і 4, що взаємно сприяють взаємному з'єднанню цих двох компонентів шляхом згвинчування. Різьбові зони 3 і 4 є традиційними в тім змісті, що вони можуть належати до типу трапецієподібних різьб, що самозаклинюються і т.п. Крім того, між різьбовими зонами 3, 4 і торцевою поверхнею 7 охоплюваного кінця 1 можуть передбачатися поверхні 5, 6, що ущільнюють, метал-метал, призначені для входження одна з одною у щільний контакт із натягом після з'єднання двох різьбових компонентів шляхом згвинчування. [0046] Щонайменше один з різьбових трубних компонентів покривається щонайменше на частині одного з кінців 1, 2 сухою плівкою, що включає фторуретанову матрицю. Фторуретанова матриця отримується шляхом зшивання фторетиленвінілового ефіру (FEVE), де зазначений FEVE складає частину сімейства фторполімерів. Використання деяких фторполімерів як покриття для широкої розмаїтості підкладок широко відомо з 1930-х рр. Вони відрізняються чудовою хімічною і термічною стійкістю, а також прекрасною зносостійкістю. Зазначені покриття не є липкими на дотик, а також володіють сприятливими антикорозійними властивостями. Зокрема, вони включають PVDF (полівініліденфторид), PTFE, PFE (сополімер тетрафторетилену і гексафторетилену) і PFA (сополімер перфторалкілвінілових ефірів). Однак їхнє застосування обмежене, оскільки для утворення плівки необхідно використовувати розчинники при високій температурі (>200 °C), що, у кінцевому рахунку, забезпечує лише дуже низьку поверхневу енергію і, як наслідок, низьку адгезивність до металів. [0047] Навпроти, Заявник одержав чудові трибологічні робочі характеристики в несприятливих умовах навколишнього середовища шляхом застосування матриць із фторетиленвінілефірних смол, де зазначені матриці мають коефіцієнт тертя 1,1, що в кілька разів нижче коефіцієнта тертя PTFE (в інтервалі 0,05—0,2). Найвищою мірою переконливі іспити здійснювалися, особливо, на плівках із фторетиленфінілефірною матрицею що зшивається, що приводить до одержання фторуретану. [0048] Як видно на Фіг. 3, фторетиленвініловий ефір (FEVE), використовуваний Заявником, являє собою зшиваний сополімер, з ланками що чергуються, головним чином, призначений для заміщення полівініліденфторидів (PVDF), зокрема, щоб обійтись без використання розчинника, зокрема, на архітектурні покриття, такіяк, наприклад, фарба, стійка до морської води і світла, і покриття для листового або рулонного металу. [0049] Хімічна структура особливо посилена для властивостей, що бажані тут. Фторетиленовий мономер вносить вклад у посилення стійкості фторполімеру, забезпечуючи герметизуючі умови (особливо, у відношенні вологи, корозійних умов і Уф-випромінювання), а також властивості міцності і хімічної стійкості. Через свою природу атом фтору в мономері може одночасно знижувати дифузію води і хлорид-іонів, знижувати потенціал іонізації, що дозволяє одержати кращу стійкість щодо кислот і лугів, а також дозволяє обмежити утворення вільних радикалів. Таким чином, виходить поліпшена стійкість до Уф-випромінювання. 3 UA 105555 C2 5 10 15 20 25 30 [0050] Властивості, забезпечувані вінілефірними мономерами залежать від присутніх у них алкільних груп R1, R2 і R3. Характеристиками алкільних груп є: прозорість, лиск і міцність фторполімеру - для R1, еластичність фторполімеру - для R2, і адгезія - для R3 або гідроксильної (-OH) функції. [0051] Слід зазначити, що R3 є ділянкою для зшивання і розчинності фторполімеру у воді й органічних розчинниках. [0052] Відповідно до однієї з реалізацій, суха плівка отримується з використанням способу, що включає наступні етапи: - одержання водяної дисперсії, що включає фторетиленвінілефірну смолу, що зшивається; - нанесення системи на щонайменше частину різьбової зони 3 або 4 з товщиною щонайменше 20 мікронів; зшивання фторетиленвінілефірної смоли гідрофільним поліфункціональним затверджувачем ізоцианатного типу, що відноситься до типу HDI, меламінового типу, для одержання фторуретану. [0053] Диспергування у воді забезпечується вінілефірними групами. Частина цих груп функціоналізується карбоновою кислотою внаслідок реакції ангідриду двохосновної кислоти по термінальній гідроксильній групі. Ці кислотні функції потім нейтралізуються полімерним вторинним аміном. Фторетиленвінілефірна смола може, наприклад, являти собою LUMIFLON FD916 або FDIOOO, що поставляються компанією AGC Chemicals. Результуюча сіль карбонової кислоти легко диспергується у демінералізованій воді. [0054] Зазначена водяна дисперсія може зшиватися при кімнатній температурі (мінімум 5 °C) і при високій температурі (максимум 230 °C) з використанням такого затверджувача, як аліфатичний поліізоцианат, що диспергується у воді, з утворенням сухого покриття фторуретанового типу. Наприклад, може використовуватися BAYHYDUR 3100, що поставляється компанією BAYER. [0055] Кількість затверджувача необхідна для оптимізованого зшивання, визначається для співвідношення NCO/OH як ненабагато менша, ніж 1 у готовому покритті, тобто для 100 г LUMIFLON FD916 у дисперсії потрібно від 10 г до 14,7 г BAYHYDUR 3100. [0056] Фізико-хімічні властивості водяної дисперсії LUMIFLON FD916 приведені нижче в таблиці: Фізико-хімічні властивості Зовнішній вигляд Вміст твердих речовин (вага. %) рH Розмір часток (діаметр) Мінімальна температура утворення плівки Кислотне число (мг KOH/г полімеру) Гідроксильне число (мг KOH/г полімеру) 35 40 45 50 Значення молочно-біла рідина 40±2 % 7-9 50-300 нм 27 °C 15 85 [0057] З метою поліпшення змочування підкладки до матриці FEVE може додаватися кремнієва поверхнево-активна речовина, що відноситься до типу модифікованого полідиметилсилоксанового поліефіру. Для того щоб прискорити коалесценцію шляхом зовнішньої пластифікації полімерних структурних одиниць, понизити температуру утворення плівки і модифікувати поверхневий натяг дисперсного середовища з метою полегшення розтікання, може передбачатися додавання коалесцентної речовини з низькою швидкістю паротворення, що відноситься до типу н-булілового ефіру дипропіленгликоля в кількості, що знаходиться в інтервалі 2,5-10 % у розрахунку на масу сухого екстракту Lumiflon FD916 і, переважніше, в інтервалі 2,5-5 % по масі. [0058] Переважно, для того, щоб поліпшити плівкоутворювальну здатність і знизити тертя, до матриці FEVE може додаватися синтетичний віск та/або масло. Воски можуть знаходитися у виді водяної дисперсії, а масла можуть мати форму емульсії. [0059] Суміш FEVE і затверджувача, для якої тривалість збереження на повітрі при кімнатній температурі (25 °C) не перевищує 4 години, може застосовуватися з використанням розпилювальної системи типу пневматичний пістолет. Температури суміші і поверхні, що піддається покриттю, переважно, повинні бути близькі і, переважно, повинні знаходитися в інтервалі 20-30 °C. [0060] Переважно, перед сушінням протягом 10 хвилин з поступовим збільшенням температури від температури нанесення 80 °C також рекомендується попереднє сушіння при 4 UA 105555 C2 температурі нанесення протягом 5 хвилин. Остаточне сушіння, або термозатвердження, може здійснюватися при 120 °C протягом 15 хвилин. [0061] Хімічна структура фторуретанового покриття після зшивання і, конкретніше, термічного зшивання системи FEVE є наступною: 5 10 15 20 25 30 35 [0062] Товщина сухої фторуретанової плівки знаходиться в інтервалі 30-60 мікронів. [0063] Найвищою мірою задовільні іспити адгезії сухої фторуретанової плівки виконувалися на зразках з вуглецевої сталі, що попередньо покривалися електролітично осадженим покриттям Cu-Sn-Zn, а також на зразках з вуглецевої сталі, що вже були піддані традиційній обробці цинковим фосфатуванням. Слід зазначити, що підготовка поверхні шляхом електролітичного осадження Cu-Sn-Zn проводилася відповідно до розкриття патентної заявки WO-2008/108263, що посиланням включається в даний опис. [0064] Конкретніше, іспити проводилися відповідно до іспиту твердості по Моосу, схематично показаного на Фігурі 4. Цей іспит є похідним від іспиту Боудена і дозволяє визначати силу адгезії, або адгезію покриття, на поверхні або на обробленій поверхні. Спосіб, що складається в зрушенні і деформації покриття сферичною кулькою, що піддається зростаючому навантаженню, також дозволяє визначити два головних трибологічних параметри, а саме: коефіцієнт тертя і критичне навантаження, що відповідає прояву втрати когезії плівкою. [0065] Експериментальні умови використовують сферичний індентор, сформований з Inconel 718, з діаметром 5 мм і металевий зразок, описаний вище, а також наступні параметри: зростання навантаження - від 10 Н до 310 Н (зі швидкістю 15 Н/с), швидкість переміщення кульки — 2 мм/з, проміжок часу - 20 з, і довжина пробігу - 40 мм. Вимірюваний коефіцієнт тертя малий і знаходиться в інтервалі від μ=0,05 - при навантаженні 5 Н, до μ=0,09 - при навантаженні 80 Н; зокрема μ=0,06 вимірювали при навантаженні 80 Н на підготовленій поверхні, що відноситься до типу електролітично осадженого покриття Cu-Sn-Zn. Крім того, тертя фторуретанового покриття оцінено як надзвичайно стійке у відношенні прикладеного навантаження. Так, при збільшенні контактного тиску від 250 МПа до 1,1 ГПа (контактні тиски визначалися з урахуванням модуля Юнга для підготовленої поверхні і для покриття) отримане постійне значення тертя, і це означає, що можна зробити висновок про те, що різьбова зона, що знаходиться під напругою нерівномірним чином, буде рівномірним чином реагувати у відношенні тертя. Дана робоча характеристика, зокрема, означає, що для з'єднань, що використовують плівки з фторуретановою матрицею, можуть досягатися відносно низькі значення крутного моменту на заплічку. [0066] Плівки з фторуретановою матрицею також володіють особливо низьким коефіцієнтом тертя (μ=0,07) для високих контактних тисків порядку 2,5 Гпа в порівнянні з епоксидним покриттям і незалежно до підготовки поверхні. Плівки з фторуретановою матрицею обмежують можливість контакту метал-метал у ході тертя незалежно від напруги. [0067] З використанням іспиту твердості по Моосу також визначалося критичне навантаження; результати приведені нижче в таблиці: 40 Найменування Хімічна природа продукту LUMIFLON FD916 FEVE Аліфатичний BAYHYDUR 3100 поліізоцианат HDI Дигліциділовий EPOTUF 37-143 ефір бісфенолу А Модифікований EPOTUF 37-685 діамін Критичне Іспит твердості по навантаження, Моосу Lc (Н): Зразок A* (%) 88 Зразок A** (%) Зразок B* (%) Зразок B** (%) 88 50 12 50 12 50 50 >310 >310 >310 >310 5 UA 105555 C2 *: зразок з вуглецевої сталі з електролітично осадженим покриттям Cu-Sn-Zn **: зразок з вуглецевої сталі з цинковим фосфатуванням. 5 10 15 20 25 30 35 40 45 50 55 [0068] Плівки з фторуретановою матрицею виявляють чудову адгезію на вуглецевій сталі незалежно від сутності підготовки поверхні (полярної або неполярної), незалежно до шорсткості (Rz=10 мкм - для цинкового фосфатування, Rz=3 мкм - для електролітично осадженого покриття Cu-Sn-Zn), незалежно від пористості, щонайменше в широкому інтервалі. [0069] Зазначена полівалентність адгезії в порівнянні з епоксидним покриттям підсилює перевагу даного винаходу. [0070] У відношенні трибологічних результатів, що стосуються плівок, Заявник побажав оцінити поводження плівок із фторуретановою матрицею в ході операції згвинчування для з'єднань класу "Premium". Точніше, моделювався й оцінювався опір крутного моменту на заплічку CSB, також ToSR. Даний крутний момент виникає в ході операцій згвинчування для з'єднань класу "Premium", використовуваних у нафтовій промисловості, і представлений на Фігурі 2. Крива на Фігурі 2 виражає крутний момент при згвинчуванні (чи затягуванні) у залежності від кількості виконаних циклів обертання. [0071] Як видно, профіль крутного моменту, при згвинчуванні для з'єднань класу "Premium" може бути розбитий на чотири частини. У першій частині Р1 зовнішні різьби охоплюваного різьбового елементу (або штифта) першого компонента різьбового трубного з'єднання ще не утворюють радіальне затягування з внутрішніми різьбами відповідного охоплюючого різьбового елемента (або муфти) другого компонента того ж різьбового трубного з'єднання. [0072] У другій частині Р2 геометричний натяг різьб охоплюваного й охоплюючого різьбових елементів створює радіальне затягування, що збільшується при продовженні згвинчування (створюючи невеликий, але зростаючий крутний момент при згвинчуванні). [0073] У третій частині Р3 поверхня, що ущільнює, на зовнішньому периметрі кінцевої частини охоплюваного різьбового елемента радіально взаємодіє з відповідною поверхнею охоплюючого різьбового ущільнюючого елемента, утворюючи ущільнення метал-метал. [0074] У четвертій частині Р4, у ході якої передня торцева поверхня охоплюваного різьбового елемента знаходиться в осьовому примиканні з кільцевою поверхнею упора згвинчування охоплюючого різьбового елемента. Четверта частина Р4 відповідає кінцевому етапу згвинчування. Крутний момент при згвинчуванні CAB, що відповідає завершенню третьої частини Р3 і початку четвертої частини Р4, називається крутним моментом на заплічку. Крутний момент при згвинчуванні СР, що відповідає завершенню четвертої частини Р4, називається крутним моментом пластифікації. [0075] Передбачається, що слідом за крутним моментом пластифікації СР охоплюваний упор згвинчування (кінцева частина охоплюваного різьбового елемента) та/або охоплюючий упор згвинчування (зона, розташована за кільцевою опорною поверхнею охоплюючого різьбового елемента, ) піддається пластичній деформації, що може погіршити робочі характеристики у відношенні щільності контакту між поверхнями, що ущільнюють, шляхом пластифікації також і поверхонь, що ущільнюють. Різниця між значеннями крутного моменту пластифікації СР і крутного моменту на заплічку CAB іменується опором крутного моменту на заплічку CSB (CSB=CP-CAB). [0076] Наприкінці згвинчування різьбове трубне з'єднання піддається оптимізованому затягуванню, що є заходом для оптимізації механічної міцності нарізного з’єднання, наприклад, у відношенні розтяжних зусиль, але також і у відношенні випадкового розгвинчування в ході експлуатації, і по оптимізації робочих характеристик ущільнення. Таким чином, проектувальник нарізного з’єднання повинен визначити для даного типу нарізного з’єднання значення оптимізованого крутного моменту, при згвинчуванні, що для всіх з'єднань цього типу з'єднання повинен бути менше, ніж крутний момент пластифікації СР (щоб уникнути пластифікації упорів і супутніх несприятливих умов), і більше, ніж крутний момент на заплічку САВ. [0077] Завершення згвинчування при крутному моменті меншому ніж САВ не може гарантувати правильного відносного розташування охоплюваного й охоплюючого елементів і, таким чином, ефективного ущільнення між їхніми ущільнюючими поверхнями. Крім того, існує ризик розгвинчування. Ефективне значення крутного моменту на заплічку CAB значно коливається при переході від одного з'єднання до іншого для того самого типу з'єднання, оскільки він залежить від ефективних діаметральних і осьових допусків на обробку охоплюваної і охоплюючої ущільнювальних поверхонь; оптимізований крутний момент при згвинчуванні повинен бути значно вище, ніж крутний момент на заплічку САВ. Як наслідок, чим вище 6 UA 105555 C2 5 10 15 20 25 30 35 40 величина опору крутного моменту на заплічку CSB, тим ширше межі для визначення оптимізованого крутного моменту при згвинчуванні, і тим більш міцним буде нарізне з’єднання по відношенню до навантажень у ході його експлуатації. [0078] Іспити тертям проводилися на машині бріджменовського типу. Це тип машин, зокрема, був описаний у статті D Kuhlmann-Wilsdorf et al., "Plastic flow between Bridgman anvils under high pressures", J Mater Res, vol 6, no 12, Dec 1991. [0079] Схематичний і функціональний приклад машини Бріджмена проілюстрований на Фігурі 5. Зазначена машина включає: - диск DQ, що може бути приведений в обертання з обраними швидкостями; - перше ковадло EC1, переважно, конічного типу, нерознімно прикріплене до першої лицьової поверхні диска DQ; - друге ковадло EC2, переважно, конічного типу, нерознімно прикріплене до другої лицьової поверхні диска DQ, протилежної першій лицьовій поверхні; - перший EP1 і другий EP2 елементи тиску, такі як поршні, наприклад, для додатка обраних осьових тисків Р; - третє ковадло ЕС3, переважно, циліндричного типу, нерознімно прикріплене до однієї з лицьових поверхонь першого елемента тиску ЕР1; - четверте ковадло ЕС4, переважно, циліндричного типу, нерознімно прикріплене до однієї з лицьових поверхонь другого елемента тиску ЕР2. [0080] Для іспиту мастильної композиції, два вироби з матеріалу, ідентичного тому, що складає різьбовий елемент, покриваються зазначеною композицією для формування першого S1 і другого S2 зразків. Потім перший зразок S1 розташовується між вільними лицьовими поверхнями першого ЕС1 і третього ЕС3 ковадел, а другий зразок S2 розташовується між вільними лицьовими поверхнями другого ЕС2 і четвертого ЕС4 ковадел. Потім диск DQ обертається з обраною швидкістю при прикладанні обраного осьового тиску Р (наприклад, порядку 1,5 ГПа) з кожним з елементів тиску, першим ЕР1 і другим ЕР2, і вимірюється крутний момент при згвинчуванні, дії якого піддається кожний зі зразків S1, S2. [0081] Осьовий тиск, швидкість обертання і кут обертання вибираються в іспиті Бріджмена так, щоб змоделювати тиск Герца і відносну швидкість опорних поверхонь наприкінці згвинчування. [0082] Застосовуючи зазначену машину, можна зафіксувати велику кількість різних пар параметрів (крутний момент, швидкість обертання) для того, щоб прикладати попередньо визначені крутні моменти при згвинчуванні до зразків S1 і S2 і перевіряти, чи близько зазначені зразки S1 і S2 відповідають заданому профілю крутного моменту при згвинчуванні, і, зокрема, чи дозволяють вони досягти кількості завершених оборотів до утворення задирок, що щонайменше дорівнює граничному значенню, обраному у відношенні обраних крутних моментів при згвинчуванні. [0083] У даному випадку обраний контактний тиск складав 500 МПа, і швидкість обертання складала 10 об/хв Випробовувані зразки формувалися з нержавіючої сталі з 13 % Cr, оброблялися на верстаті, а потім покривалися сухими покриттями різного складу, перерахованими в таблиці нижче, поряд з визначенням опору крутного моменту на заплічку (CSB або ToSR). Найменування Хімічна природа продукту LUMIFLON FD916 FEVE Аліфатичний BAYHYDUR 3100 поліізоцианат HDI Дигліциділовий ефір EPOTUF 37-143 бісфенолу А Модифікований EPOTUF 37-685 діамін Araldite (adhesive Двохкомпонентна from BOSTIK) епоксидна смола ToSR по ToSR Бріджмену Зразок A (%) Зразок B (%) 88 Зразок C (%) 12 50 50 100 232 % 7 232 % 155 % UA 105555 C2 5 10 15 [0084] Значення опору крутного моменту на заплічку для плівок із фторуретановою матрицею набагато вище, ніж опорне значення 100 % для консистентного змащення API 5A3. Також воно порівняне з Araldite або затверділою епоксидною смолою. [0085] Переважно, можна поліпшити властивості стійкості плівок із фторуретановою матрицею стосовно корозії, використовуючи інгібітори корозії, інтегровані в матрицю FEVE. Точніше, властивості стійкості стосовно кліматичних умов для плівок із фторуретановою матрицею вивчалися через антикорозійний захист, наданий покриттям, за допомогою іспиту на вплив соляним туманом. Антикорозійний захист випробовувався для плівки з фторуретановою матрицею з антикорозійними фарбами і без них. Це включало визначення бар'єрного ефекту фторуретанового покриття, а також установлення найкращих відповідностей між пігментними і непігментними інгібіторами корозії і фторуретаном. [0086] Досліджуваними інгібіторами корозії були ортофосфат-силікат цинку-кальціюстронцію, фосфосилікат кальцію, боросилікат кальцію, пластинчастий цинк, комплекс жирної кислоти й аміну, гібридний золь-гель матеріал. [0087] Приведені нижче таблиці стосуються оцінки поверхні вуглецевої сталі з електролітично осадженим покриттям Cu-Sn-Zn, покритою плівкою з фторуретановою матрицею, наповненої різними інгібіторами корозії Найменування Зразок A Хімічна природа продукту (%) LUMIFLON FEVE 88 FD916 BAYHYDUR Аліфатичний 12 3100 поліізоцианат HDI Перелужений Arcot 785 сульфонат кальцію і продукт випалу Комплекс жирної Halox 570 кислоти з аміном Ортофосфат-силікат Halox SZP391 стронцію-цинкукальцію Соляний туман Поява корозії в міру 168 (ISO 9227) витримки (годинник): Найменування Хімічна природа продукту LUMIFLON FEVE FD916 BAYHYDUR Аліфатичний 3100 поліізоцианат HDI Фосфосилікат Halox CW 491 кальцію Гібридний золь-гель Halox матеріал (на основі 550WF кремнійвміщуючих складних ефірів) GTT flakes Пластинчастий цинк Соляний туман Поява корозії в міру (ISO 9227) витримки (годинник): Зразок A Зразок B (%) Зразок C (%) Зразок D (%) Зразок E (%) 81 85 85 83 11 11,5 11,5 11 3,5 8 6 132 264 504 > 1008 Зразок F (%) Зразок G (%) Зразок H (%) 88 82,5 86,5 87 12 11 12 12 6,5 1,5 1 168 >1008 384 216 20 25 [0088] Антикорозійний захист плівок із фторуретановою матрицею помітно поліпшується при використанні антикорозійних фарб, що відносяться до типу ортофосфата-силікату стронціюцинку-кальцію і фосфосилікату кальцію, даючи корозійну стійкість поверхні більш ніж 1000 годин у відповідності зі стандартом ISO 9227 без утворення іржі, спучування і відшаровування. [0089] У той же час, водостійкість оцінювалася з використанням іспиту зануренням (зразок з вуглецевої сталі з цинковим фосфатуванням, покритий плівкою з фторуретановою матрицею) у демінералізованій воді при 40 °C протягом 168 годин. Результати демонструють чудову водостійкість у випадку, коли зазначене покриття посилене водяною дисперсією твердого парафіну, що поставляється компанією MICROPOWDERS під торговим найменуванням 8 UA 105555 C2 5 10 15 20 25 30 35 40 45 50 55 60 AQUABEAD 325E. Кількість водяної дисперсії парафіну, що додається, знаходилося в інтервалі 3-5 % по масі в розрахунку на сухий екстракт водяної дисперсії LUMIFLON FD916. Слід зазначити, що додавання твердого парафіну в концентрації сухого екстракту 5 % відносно Lumiflon FD916 значно поліпшує фрикційну стійкість до зносу в присутності, або під час відсутності пігментних наповнювачів, що відносяться до типу твердих мастильних матеріалів, тобто μ=0,06 на відміну від 0,08-0,1. [0090] Подібним чином, можна інтегрувати в матрицю FEVE тверді мастильні матеріали. Термін "твердий мастильний матеріал" у тому змісті, як він використовується в даному описі, означає стійке тверде тіло, що при його розташуванні між двома поверхнями тертя здатне знижувати коефіцієнт тертя і зменшувати знос і ушкодження поверхонь. Зазначені тіла можуть класифікуватися по різних категоріях, обумовлених механізмами їхнього функціонування і будовою, а саме: - клас 1: тверді тіла, що володіють властивостями змащення, завдяки їхній кристалічній структурі, як, наприклад, графіт, оксид цинку (Zn) чи нітрид бора (BN); - клас 2: тверді тіла, що володіють властивостями змащення, завдяки їхній кристалічній структурі, а також вхідному в їхній склад реакційно здатному хімічному елементу, як, наприклад, дисульфід молібдену Mo2, фторид графіту, сульфіди олова, сульфіди вісмуту, сульфід вольфраму або фторид кальцію; - клас 3: тверді тіла, що володіють властивостями змащення, завдяки їх хімічній реакційній здатності, як, наприклад, деякі хімічні сполуки тіосульфатного типу або Desilube 88®, що поставляється в продаж Desilube Technologies Inc; - клас 4: тверді тіла, що володіють властивостями змащення, завдяки їх пластичному чи в'язкопластичному поводженню під фрикційною напругою, як, наприклад, політетрафторетилен (PTFE) чи поліаміди. [0091] Також варто згадати окрему категорію фулеренів; вони відносяться до підкатегорії класу 1. Варто нагадати, що фулерени являють собою молекули зі сферичною або трубчастою формою з одношаровою або багатошаровою структурою, що володіють властивостями зниження тертя і властивостями генерування стійких переносних плівок на поверхнях тертя. Зокрема, можна використовувати, наприклад, вуглецеві фулерени або фулерени, що відносяться до типу дисульфідів металів. [0092] Також можна рекомендувати комбіноване використання щонайменше двох твердих мастильних матеріалів, що належать різним класам, що має на увазі досягнення в цьому випадку синергетичних ефектів, приводячи, таким чином, до надзвичайно високих робочих характеристик мастила. [0093] Переважно, для посилення механічних властивостей з метою підвищення фрикційної стійкості мінерального шару шляхом регулювання коефіцієнта тертя в матрицю FEVE можуть інтегруватися такі добавки, як нітриди і карбіди титану або мінеральні нанометрові частки (глинозем, кремнезем). [0094] Можуть використовуватися й інші способи інтеграції системи на основі фторетиленвінілефірної смоли. Наприклад, система може складатися з емульсії фторетиленвінілефірної смоли, що зшивається, переважно, функціоналізованої етиленоксидними групами. Система також може складатися з фторетиленвінілефірної смоли, що зшивається, розчиненої в органічному розчиннику, такому як ароматичні вуглеводні, кетони, карбонати і т.д. [0095] Нанесення плівок із фторуретановою матрицею стосується не тільки різьбових зон з'єднань, застосовуваних для розвідки й експлуатації вуглеводневих свердловин, але також і зон зазначених з'єднань, що ущільнюють. Фактично, ці зони часто піддаються високим напругам Герца через натяг (діаметр охоплюваного трубного компонента в зонах натягу трохи більше діаметра охоплюючого трубного компонента з метою створення ущільнюючих поверхонь) і, у результаті, також піддані утворенню задирок. [0096] На закінчення, плівки з фторуретановою матрицею на основі функціоналізованих фторетиленвінілефірних смол, що зшиваються, виявляють чудові робочі характеристики у відношенні тертя, оскільки вони еквівалентні або навіть перевершують плівки епоксидного покриття. Зв'язаний спосіб, що ґрунтується на водяній дисперсії, що зшивається, фторетиленвінілефірних смол має ту перевагу, що він є більш простим для здійснення, ніж способи, зв'язані з двохкомпонентними або багатокомпонентними покриттями. [0097] Крім того, плівки з фторуретановою матрицею поєднують у єдиному змащуючому шарі властивості міцності термореактивного покриття і властивості мастильного матеріалу, що є деформованим під високою напругою, такого як PTFE, під час відсутності недоліків багатошарового нанесення. 9 UA 105555 C2 5 [0098] Крім того, робочі характеристики плівок із фторуретановою матрицею можуть бути порівнянні з традиційними рішеннями, застосовуваними в області "тефлонування" при відсутності недоліків, зв'язаних з вивільненням низькокиплячих розчинників, або з використанням надлишкової температури затвердження, але не є рішеннями з обмеженою механічною фіксацією. ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 40 45 50 55 1. Стійкий до утворення задирок різьбовий трубний компонент для буріння або експлуатації вуглеводневих свердловин, де зазначений трубний компонент містить на одному з його кінців (1; 2) різьбову зону (3; 4), виконану на його зовнішній або внутрішній периферійній поверхні в залежності від того, належить різьбовий кінець до охоплюваного або охоплюючого типу, який відрізняється тим, що щонайменше частина кінця (1; 2) покривається сухою плівкою, що включає фторуретанову матрицю. 2. Стійкий до утворення задирок різьбовий трубний компонент за п. 1, який відрізняється тим, що фторуретанова матриця отримується шляхом зшивання фторетиленвінілового ефіру. 3. Стійкий до утворення задирок різьбовий трубний компонент за одним з пп. 1, 2, який відрізняється тим, що частинки твердих мастильних матеріалів диспергуються в матриці. 4. Стійкий до утворення задирок різьбовий трубний компонент за п. 3, який відрізняється тим, що зазначені частинки твердих мастильних матеріалів включають частинки мастильних матеріалів щонайменше двох із класів 1, 2, 3 і 4. 5. Стійкий до утворення задирок різьбовий трубний компонент за одним з пп. 1-4, який відрізняється тим, що в матрицю інтегрується антикорозійна речовина. 6. Стійкий до утворення задирок різьбовий трубний компонент за одним з пп. 1-5, який відрізняється тим, що в матрицю інтегрується синтетичний віск та/або масло. 7. Стійкий до утворення задирок різьбовий трубний компонент за одним з пп. 1-6, який відрізняється тим, що в матрицю з метою посилення механічних властивостей інтегруються добавки. 8. Стійкий до утворення задирок різьбовий трубний компонент за одним з пп. 1-7, який відрізняється тим, що сухою плівкою покривається вся різьбова зона (3; 4). 9. Стійкий до утворення задирок різьбовий трубний компонент за одним з пп. 1-8, який відрізняється тим, що він включає ущільнюючу поверхню метал-метал, і зазначена ущільнююча поверхня покрита сухою плівкою. 10. Різьбове трубне з'єднання, що містить охоплюваний різьбовий трубний компонент і охоплюючий різьбовий трубний компонент, що угвинчуються один в інший, яке відрізняється тим, що щонайменше один із зазначених трубних компонентів відповідає одному із пп. 1-9. 11. Спосіб нанесення покриття на стійкий до утворення задирок різьбовий трубний компонент для буріння або експлуатації вуглеводневих свердловин, де зазначений трубний компонент містить на одному зі своїх кінців (1; 2) різьбову зону (3; 4), виконану на його зовнішній або внутрішній периферійній поверхні в залежності від того, належить різьбовий кінець до охоплюваного або охоплюючого типу, який відрізняється тим, що спосіб включає наступні етапи: одержання системи, що включає фторетиленвінілефірну смолу, що зшивається; нанесення системи на щонайменше частину різьбової зони (3; 4) з товщиною щонайменше 20 мікронів; зшивання фторетиленвінілефірної смоли з метою одержання фторуретану. 12. Спосіб нанесення покриття на різьбовий трубний компонент за п. 11, який відрізняється тим, що система являє собою водну або органічну дисперсію фторетиленвінілефірної смоли, що зшивається, переважно, функціоналізованої карбоксильними групами, нейтралізованими полімерним вторинним аміном. 13. Спосіб нанесення покриття на різьбовий трубний компонент за п. 11, який відрізняється тим, що система являє собою емульсію фторетиленвінілефірної смоли, що зшивається, переважно функціоналізованої етиленоксидними групами. 14. Спосіб нанесення покриття на різьбовий трубний компонент за п. 11, який відрізняється тим, що система являє собою фторетиленвінілефірну смолу, що зшивається, розчинену в органічному розчиннику. 15. Спосіб нанесення покриття на стійкий до утворення задирок різьбовий трубний компонент за одним з пп. 11-14, який відрізняється тим, що система включає отверджувач, що переважно належить до типу аліфатичних поліізоціанатів. 10 UA 105555 C2 5 10 15 16. Спосіб нанесення покриття на стійкий до утворення задирок різьбовий трубний компонент за одним з пп. 11-15, який відрізняється тим, що система включає частинки твердих мастильних матеріалів. 17. Спосіб нанесення покриття на стійкий до утворення задирок різьбовий трубний компонент за п. 16, який відрізняється тим, що зазначені частинки твердих мастильних матеріалів включають частинки щонайменше двох із класів 1, 2, 3 і 4. 18. Спосіб нанесення покриття на стійкий до утворення задирок різьбовий трубний компонент за одним з пп. 11-17, який відрізняється тим, що система включає антикорозійну речовину. 19. Спосіб нанесення покриття на стійкий до утворення задирок різьбовий трубний компонент за одним з пп. 11-18, який відрізняється тим, що система включає синтетичний віск та/або масло. 20. Спосіб нанесення покриття на стійкий до утворення задирок різьбовий трубний компонент за одним з пп. 11-19, який відрізняється тим, що система включає армуючі добавки. 21. Спосіб нанесення покриття на стійкий до утворення задирок різьбовий трубний компонент за одним з пп. 11-20, який відрізняється тим, що перед нанесенням системи, що включає фторетиленвінілефірну смолу, виконується етап підготовки поверхні, вибраної з групи, що складається з піскоструминної обробки, фосфатування й електролітичного осадження Cu-ZnSn. 11 UA 105555 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 12

ДивитисяДодаткова інформація

Назва патенту англійськоюGalling-resistant threaded tubular component, and process for coating said component

Автори англійськоюPinel, Eliette, Gard, Eric, Petit, Mikael, Gouider, Mohamed

Автори російськоюПинель Элит, Гард Эрик, Пети Микаель, Гуидер Мохамед

МПК / Мітки

МПК: E21B 17/042, C09D 175/08, F16L 15/04

Мітки: спосіб, різьбовий, трубний, нанесення, компонент, зазначений, задирок, стійкий, утворення, покриття

Код посилання

<a href="https://ua.patents.su/14-105555-stijjkijj-do-utvorennya-zadirok-rizbovijj-trubnijj-komponent-i-sposib-nanesennya-pokrittya-na-zaznachenijj-komponent.html" target="_blank" rel="follow" title="База патентів України">Стійкий до утворення задирок різьбовий трубний компонент і спосіб нанесення покриття на зазначений компонент</a>

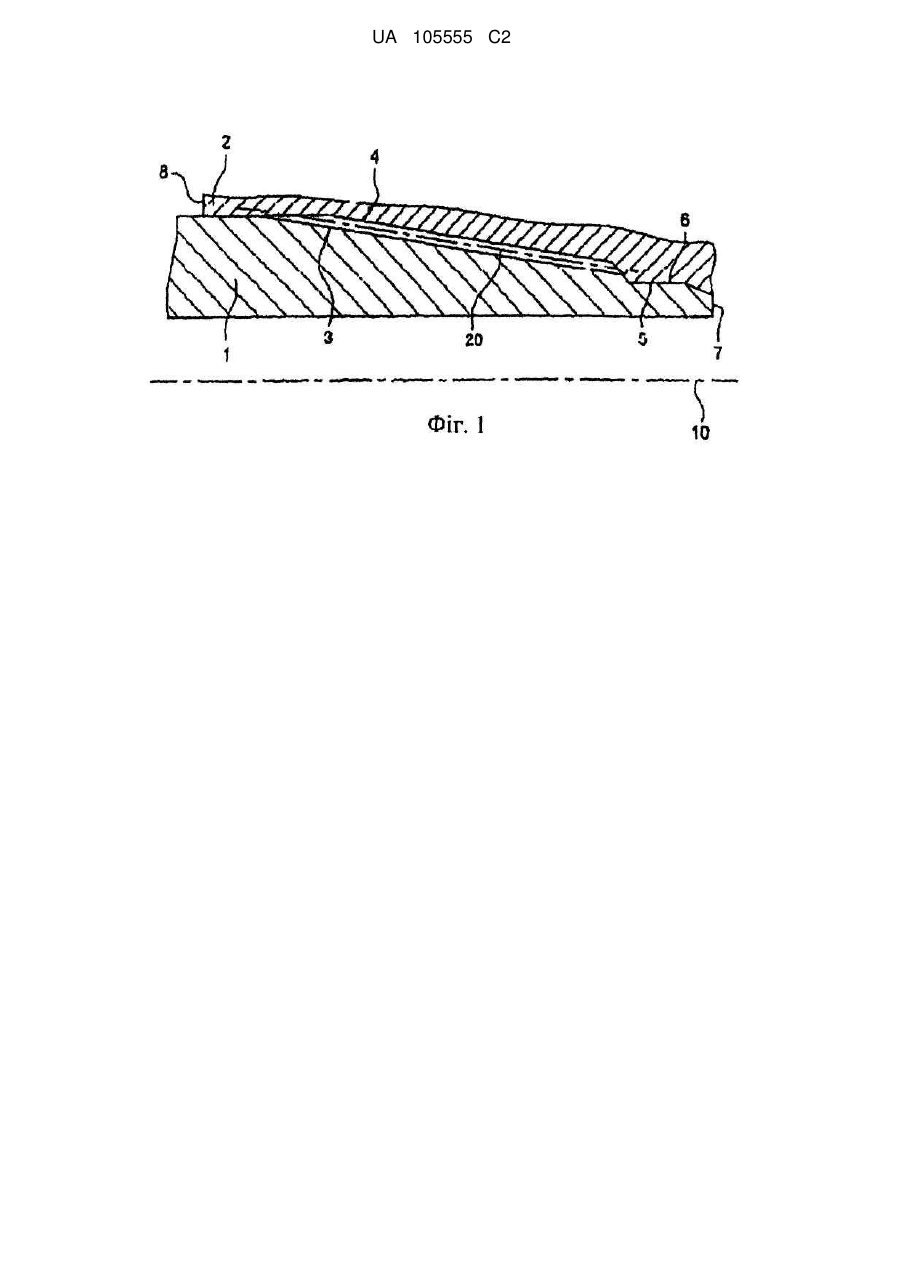

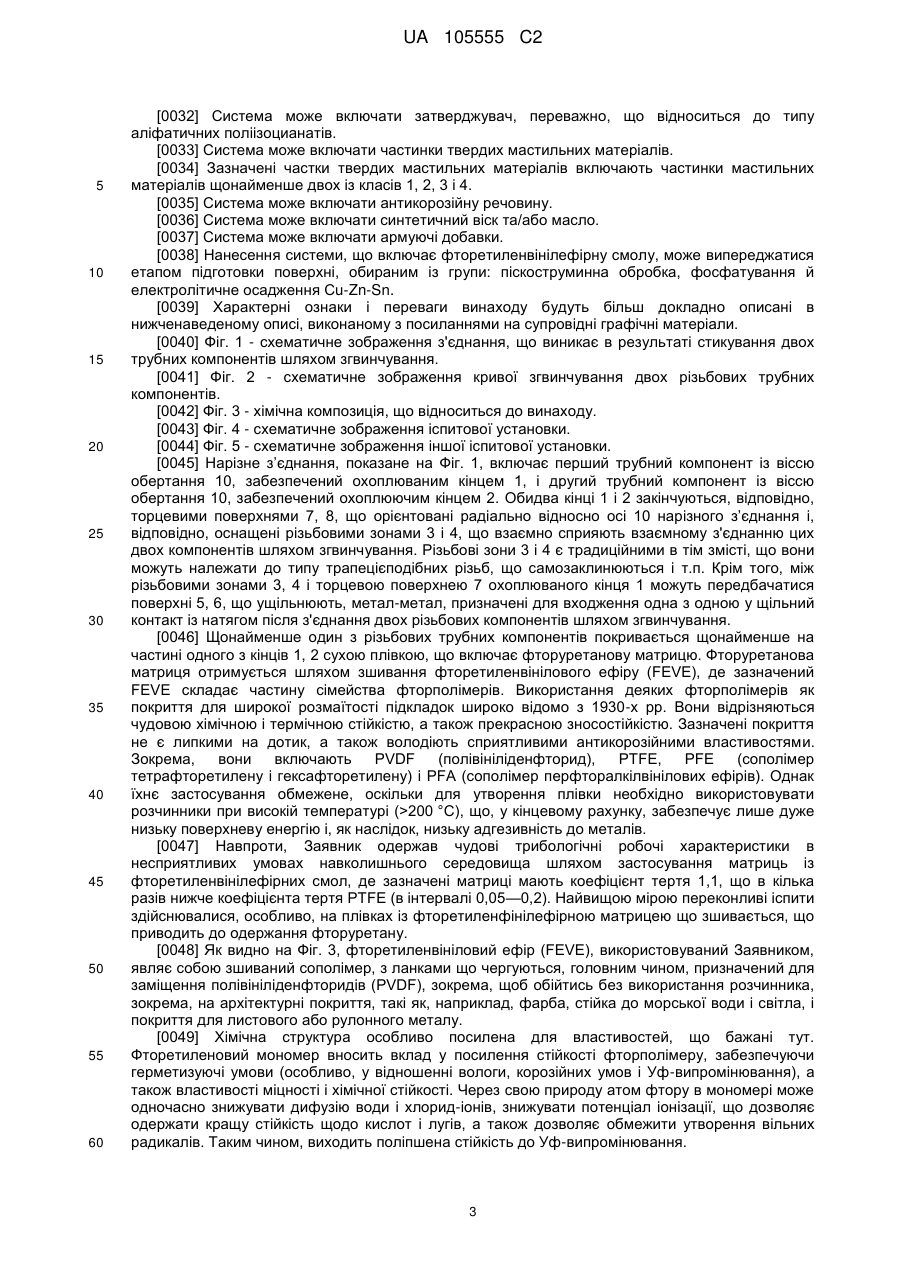

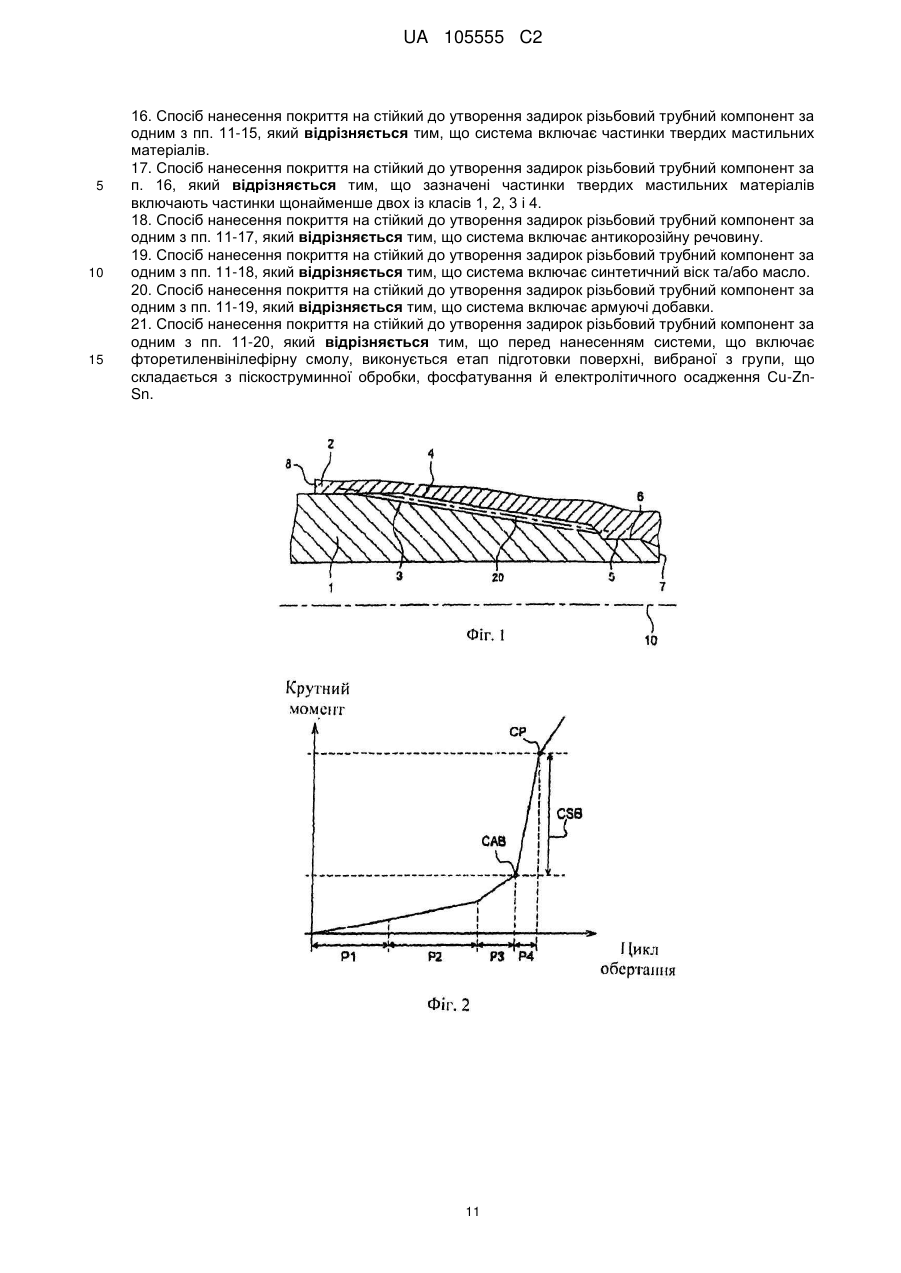

Попередній патент: Спосіб і пристрій для виготовлення декорованої панелі з двостороннім покриттям

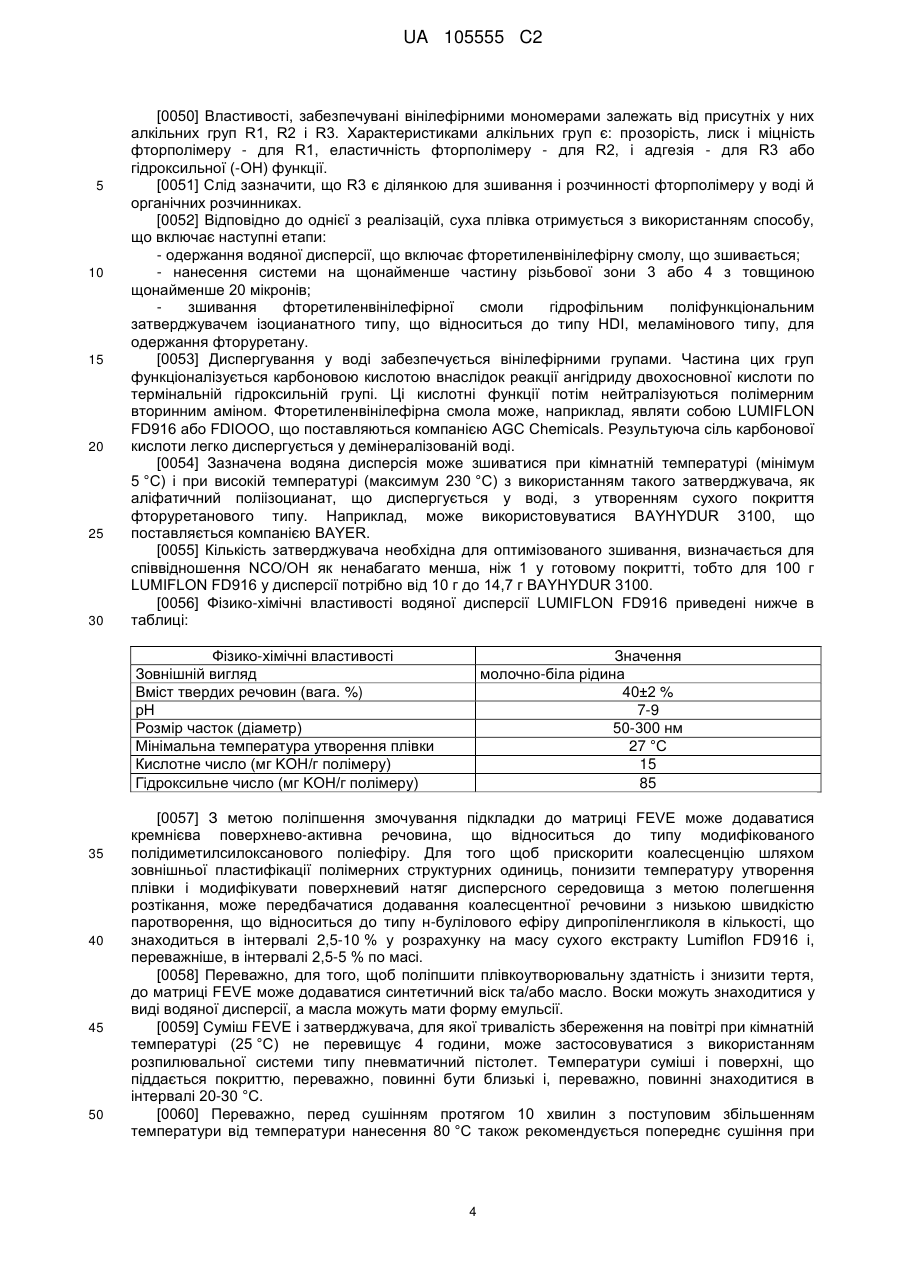

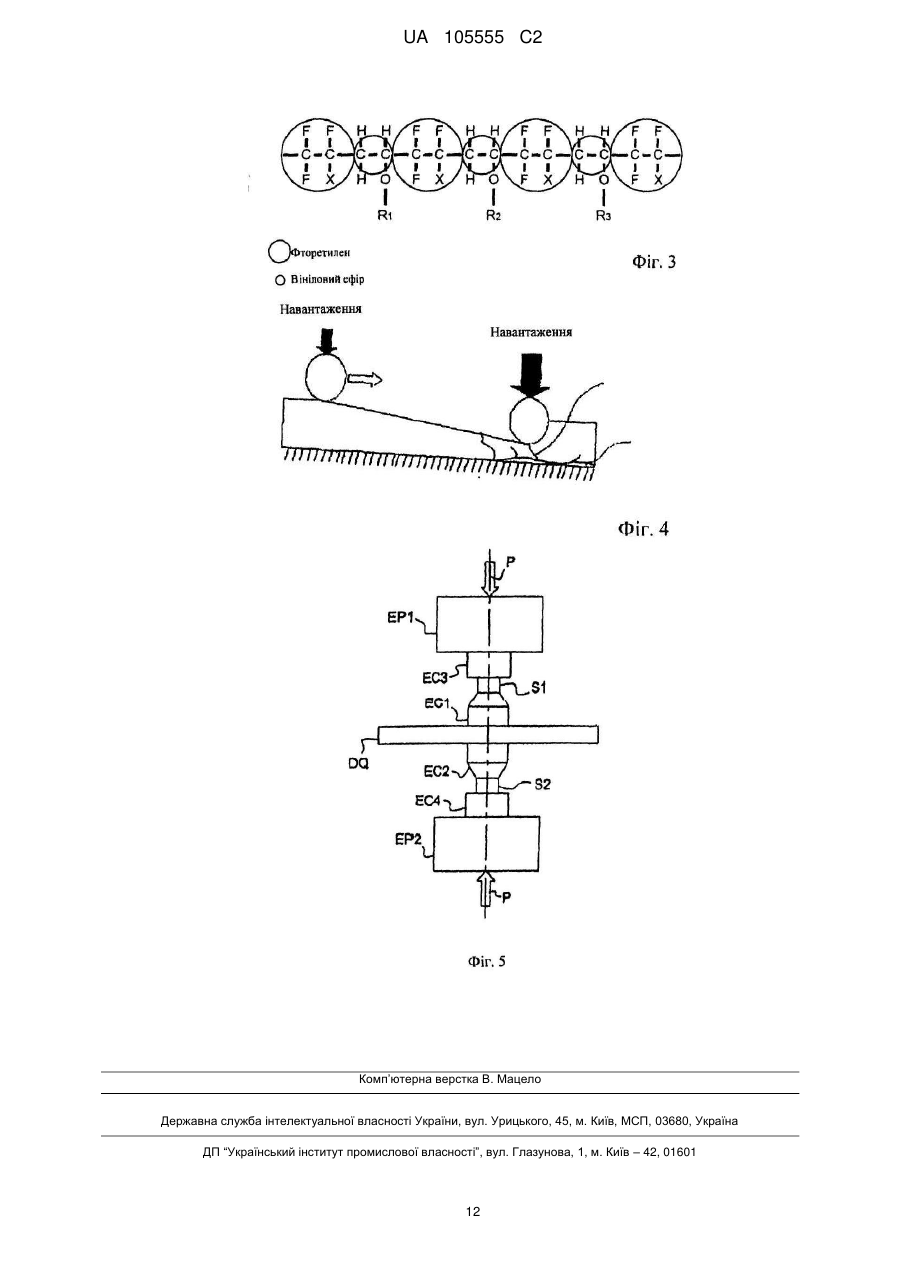

Наступний патент: Комбінація сполук, що містить інгібітори віл інтегрази з іншими терапевтичними агентами

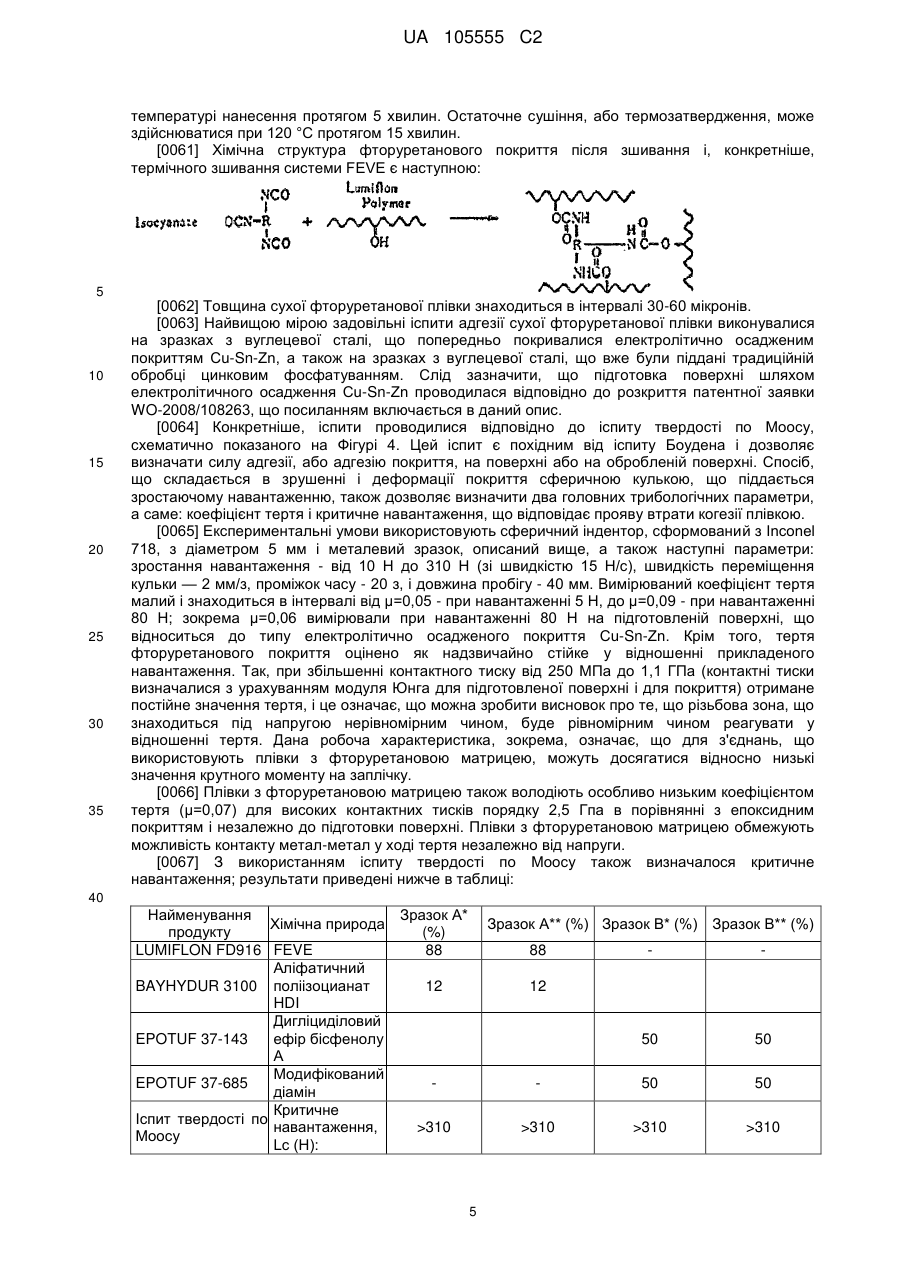

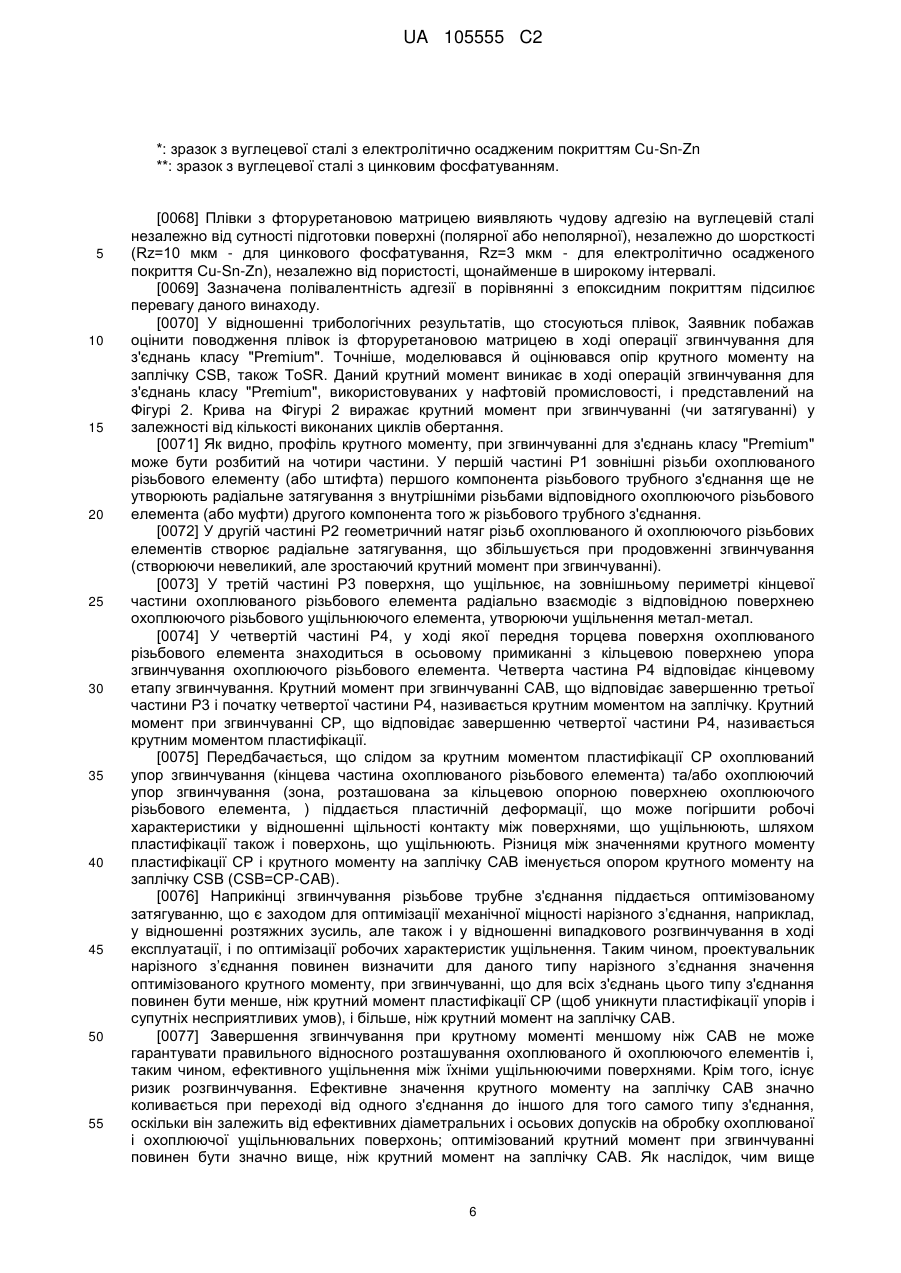

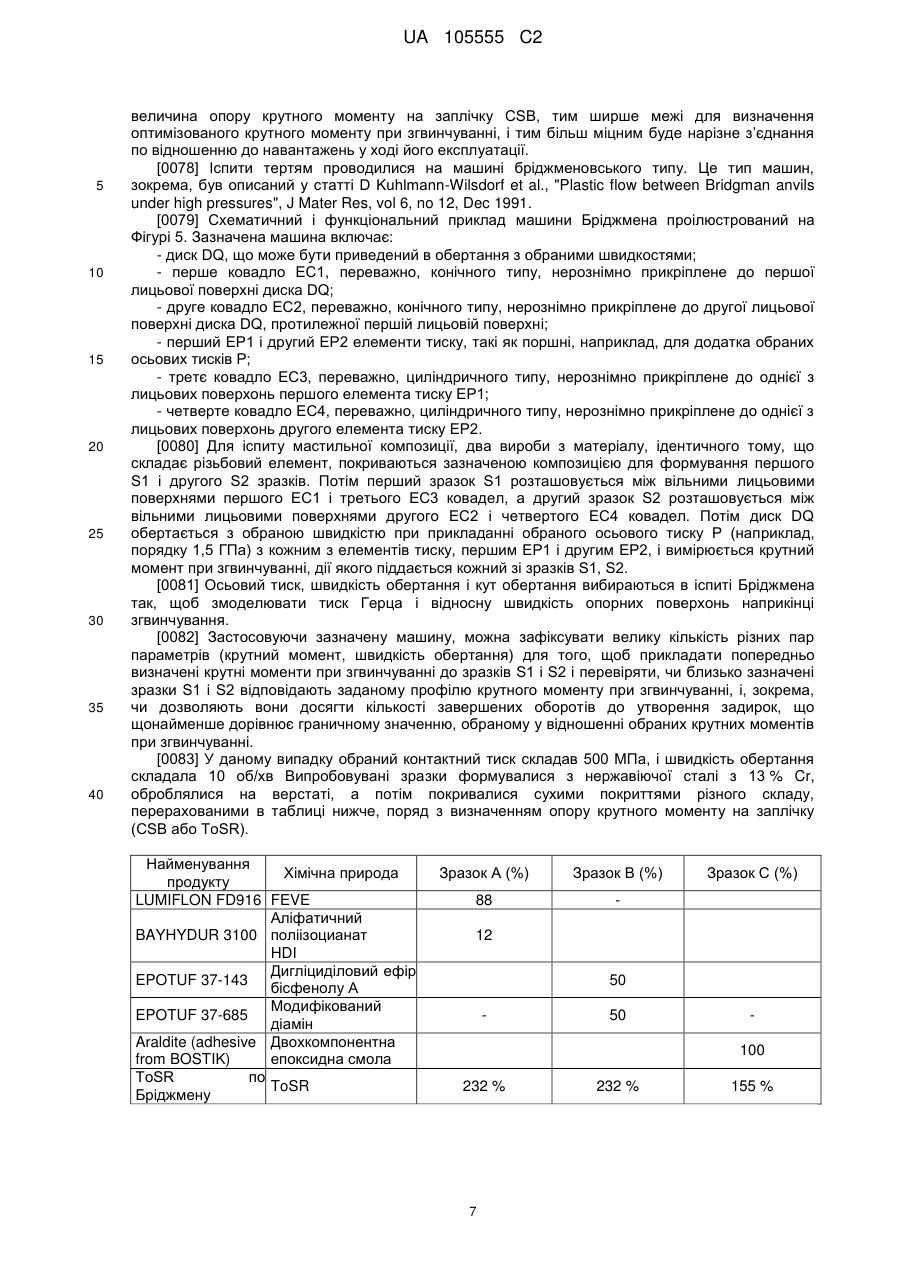

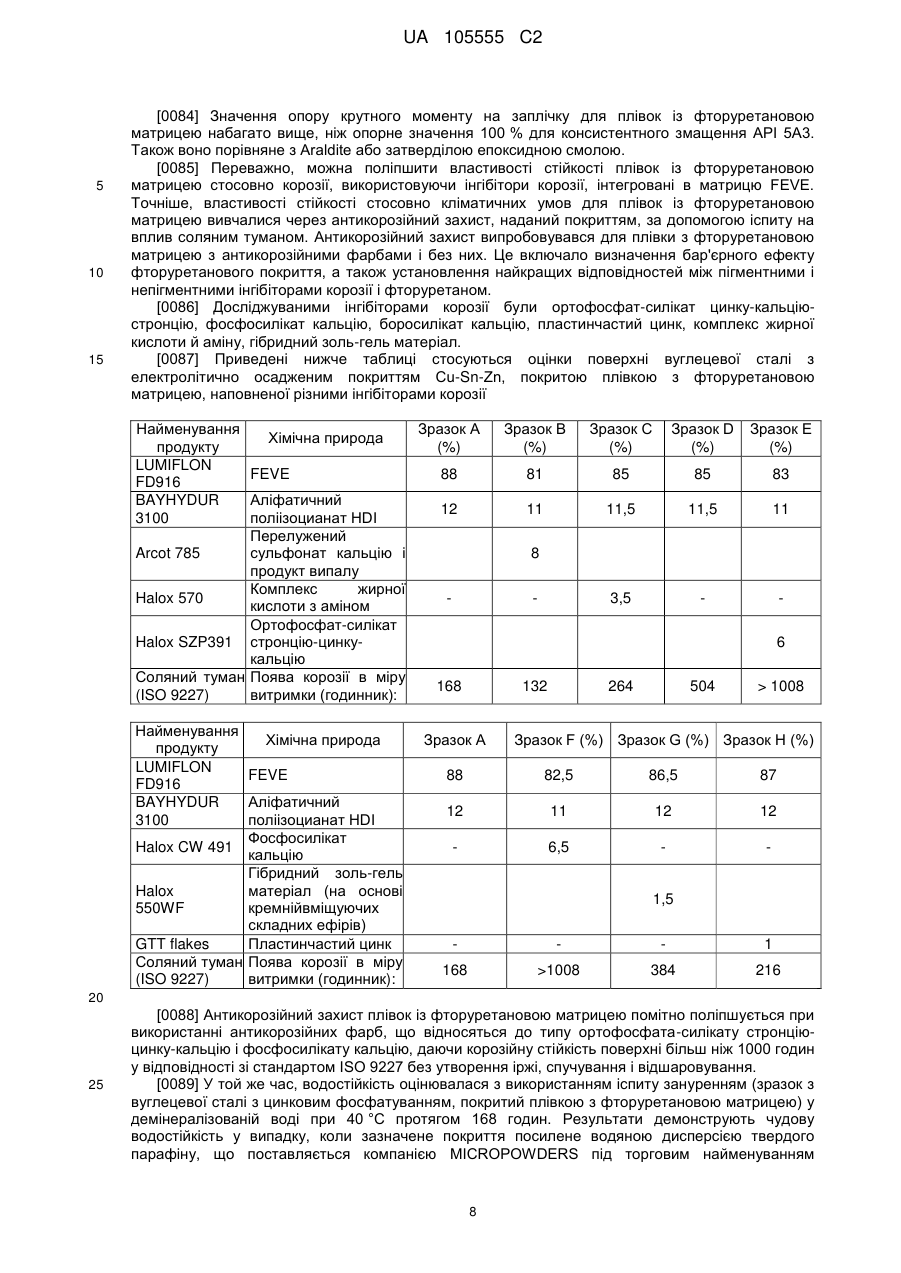

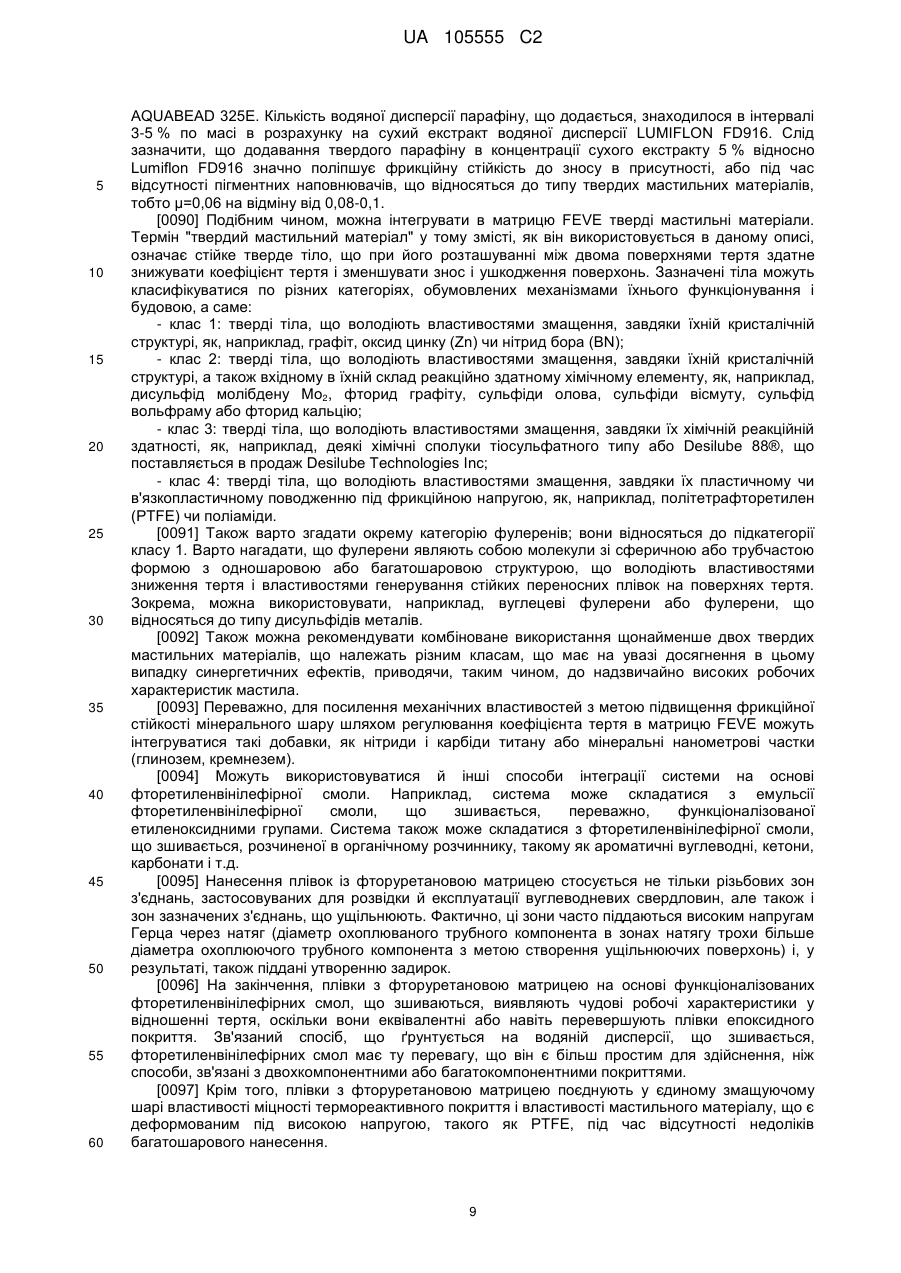

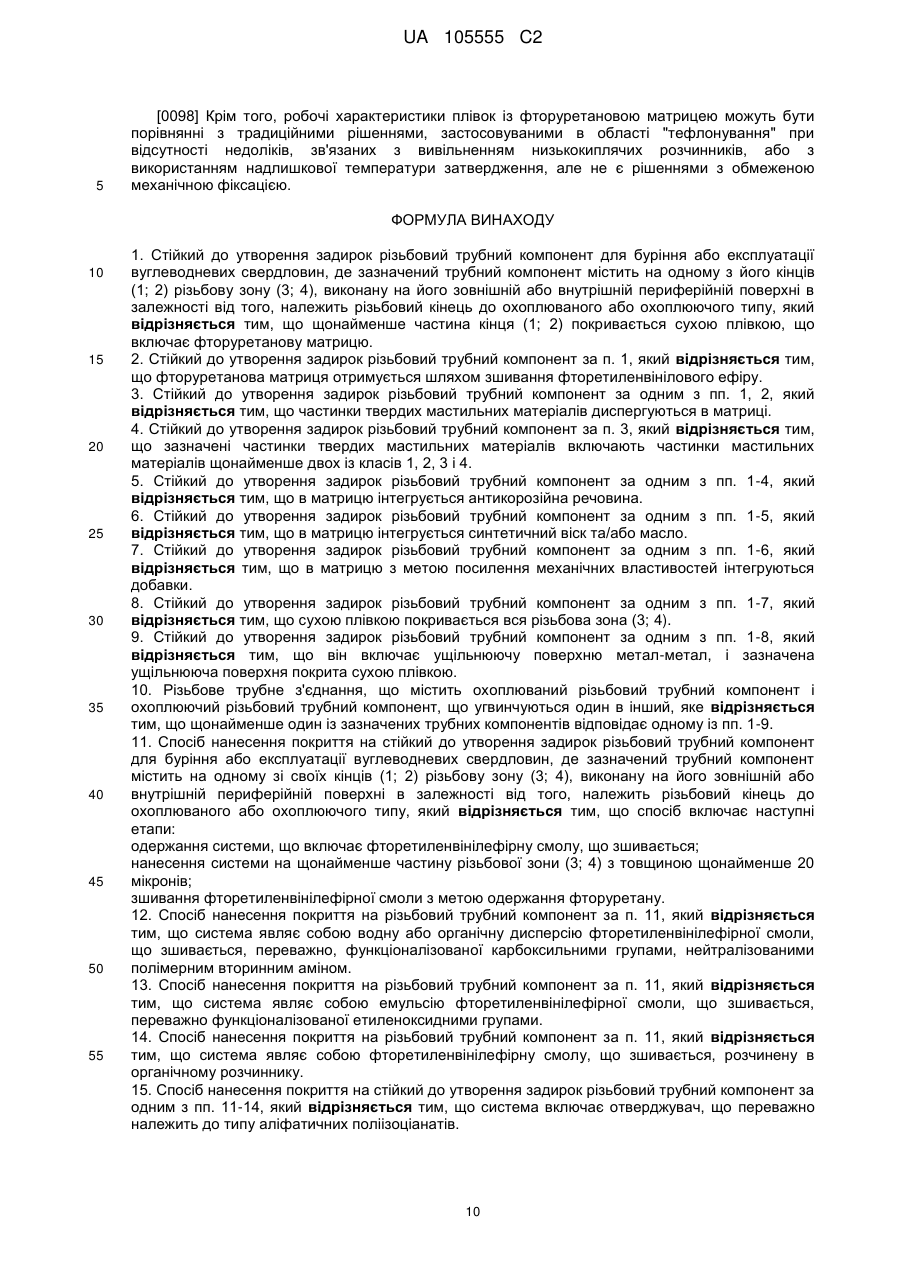

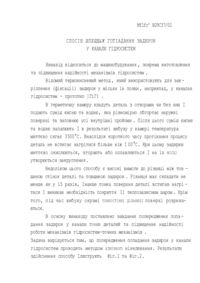

Випадковий патент: Кришка для кега із запобіжним механізмом