Спосіб та пристрої для отримання азотоводневої суміші та аміаку

Номер патенту: 106545

Опубліковано: 10.09.2014

Автори: Вьюгіна Татьяна Пєтровна, Майков Алєксандр Вікторовіч, Соколінскій Юрій Абрамовіч, Лєйтєс Іосіф Лєйзєровіч

Формула / Реферат

1. Спосіб отримання стехіометричної азотоводневої суміші для синтезу аміаку, що включає конверсію природного газу та оксиду вуглецю з наступним очищенням отриманого синтез-газу, який відрізняється тим, що при проведенні очищення синтез-газу операцію видалення з нього метану і аргону суміщають з операцією конденсації надлишкового азоту шляхом абсорбції метану і аргону азотом, що конденсується, у вертикальних трубках абсорбера - конденсатора у протитоку з синтез-газом, що очищується, який піднімається по трубках знизу вгору, при цьому охолодження міжтрубного простору здійснюють дроселюванням конденсату, а трубки абсорбера-конденсатора забезпечуються засобом для турбулізації потоку конденсату.

2. Спосіб за п. 1, який відрізняється тим, що конденсат, який збирають як кубову рідину абсорбера-конденсатора, містить рідку фракцію надлишкового азоту, збагачену метаном і аргоном з домішкою водню.

3. Спосіб за п. 1, який відрізняється тим, що для турбулізації потоку конденсату в конструкції абсорбера-конденсатора використовують трубки з внутрішнім оребренням.

4. Спосіб за п. 1, який відрізняється тим, що операцію конденсації надлишкового азоту, поєднану з абсорбцією метану і аргону, здійснюють з використанням ефекту збільшення швидкості абсорбції.

5. Спосіб за п. 2, який відрізняється тим, що здійснюють підігрів кубової рідини, абсорбера-конденсатора з частковим випаровуванням азоту і десорбцією водню.

6. Спосіб за п. 2, який відрізняється тим, що підігрів кубової рідини абсорбера конденсатора проводять зі збільшенням її температури на 1-4 °С.

7. Спосіб за будь-яким з пп. 2 або 5, який відрізняється тим, що для отримання чистого продукційного аргону і скрапленого метану з фракції надлишкового азоту кубову рідину направляють на ректифікацію.

8. Спосіб за п. 7, який відрізняється тим, що для підвищення чистоти і збільшення виходу аргону висоту ректифікаційної колони додатково збільшують в 1,3 разу.

9. Спосіб за п. 8, який відрізняється тим, що для отримання надчистого аргону його додатково очищають адсорбцією.

10. Спосіб отримання аміаку, який включає отримання стехіометричної азотоводневої суміші з природного газу шляхом його конверсії з подальшим очищенням та проведенням каталітичного синтезу аміаку, який відрізняється тим, що отримання аміаку суміщають з отриманням продукційного аргону і скрапленого метану шляхом ректифікації фракції надлишкового азоту, отриманої при суміщенні абсорбції метану і аргону з конденсацією надлишкового азоту при очищенні азотоводневої суміші.

11. Спосіб за п. 10, який відрізняється тим, що для зниження витрати природного газу на виробництво технологічної пари при конверсії метану відношення пара:газ зменшують з 3:1 до (2,5-2,7):1 із збільшенням концентрації метану, що не прореагував, на виході з блока конверсії метану до 2-4 % і з подальшим видаленням його рідким азотом, що конденсується.

12. Спосіб за п. 11, який відрізняється тим, що після конденсації метан виводиться у рідкому вигляді, при цьому при конверсії метану концентрація метану, що не прореагував, може бути збільшена до 3-7 % при відповідній економії природного газу для вироблення технологічної пари для конверсії метану.

13. Спосіб отримання аміаку, який включає отримання стехіометричної азотоводневої суміші з природного газу і проведення синтезу аміаку з використанням каталізатора на основі заліза, який відрізняється тим, що синтез аміаку здійснюють при тиску 160-180 атм. з використанням очищеної стехіометричної азотоводневої суміші, що містить аргон у кількості не більше 0,03 об. %, отриманої шляхом суміщення абсорбції метану і аргону з конденсацією надлишкового азоту з азотоводневої суміші.

14. Пристрій для очищення синтез-газу від метану і аргону і видалення надлишкового азоту для отримання стехіометричної азотоводневої суміші, що містить систему охолодження, засоби для перекачування і систему очищення синтез-газу, який відрізняється тим, що у системі очищення процеси конденсації надлишкового азоту, видалення надлишкового азоту і абсорбції метану і аргону з синтез газу суміщені в одному криогенному апараті: абсорбері-конденсаторі, виконаному у вигляді колони, у корпусі якої вертикально розміщені теплообмінні трубки, розташовані в один або в кілька ярусів, у нижній бічній частині колони під трубками нижнього ярусу розміщено засіб для введення в трубки під тиском потоку синтез-газу, що містить надлишковий азот, метан і аргон, для конденсації надлишкового азоту, поєднаної з абсорбцією метану і аргону, при цьому вгорі колони розміщено засіб для виведення чистої стехіометричної азотоводневої суміші, а внизу колони розташована ємність для збору конденсату у вигляді кубової рідини, засіб для виведення кубової рідини з можливістю подачі її через дросель у міжтрубний простір з випаровуванням для охолодження теплообмінних трубок абсорбера-конденсатора, причому у верхній боковій частині колона обладнана пристроєм для виведення газової фази надлишкового азоту на утилізацію холоду в теплообмінниках системи охолодження.

15. Пристрій за п. 14, який відрізняється тим, що ємність для збору кубової рідини обладнана вбудованим теплообмінником для підігріву кубової рідини.

16. Пристрій за п. 14, який відрізняється тим, що трубки абсорбера-конденсатора виконані з поперечним оребренням на внутрішній поверхні.

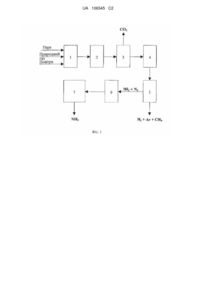

17. Установка для отримання аміаку, що містить з'єднані в технологічну лінію блок конверсії метану, блок конверсії оксиду вуглецю, блок очищення синтез-газу від діоксиду вуглецю, блок метанування оксидів вуглецю, пристрій для очищення синтез газу від аргону і метану і видалення надлишкового азоту, блок компресії стехіометричного синтез-газу і блок синтезу аміаку, яка відрізняється тим, що пристрій для очищення синтез газу від аргону і метану і видалення надлишкового азоту виконано у вигляді кріогенного блока, що містить один або кілька теплообмінників для охолодження вихідного синтез-газу потоками газів, що відходять, турбодетандер і турбодетандерний теплообмінник, в якому потік вихідного синтез-газу охолоджується до температури, близької до точки роси азотоводневої суміші для направлення на вхід колони абсорбера-конденсатора з вертикальними трубками, в яких суміщений процес конденсації надлишкового азоту і процеси абсорбції метану і аргону з синтез-газу.

18. Установка для отримання аміаку за п. 17, яка відрізняється тим, що для одночасного отримання продукційного аргону, зрідженого метану і чистого азоту кріогенний блок додатково містить колону ректифікації, на вхід якої, розташований у середній частині, подається кубова рідина з абсорбера-конденсатора у вигляді фракції надлишкового азоту, збагаченого аргоном і метаном, для її поділу, при цьому як кубову рідину з ректифікаційної колони виведено зріджений метан, через верх колони виведено чистий азот з можливістю повернення його у технологічну лінію отримання аміаку, а у верхній боковій частині колони розміщено пристрій для виводу очищеного аргону.

19. Установка для отримання аміаку за п. 18, яка відрізняється тим, що для одержання особливо чистого аргону кріогенний блок додатково містить пристрій для тонкого очищення аргону, з'єднаний з пристроєм для виводу аргону з ректифікаційної колони.

Текст

Реферат: Винахід належить до хімічної промисловості, зокрема до отримання аміаку з використанням природного газу. Заявлено спосіб отримання стехіометричної азотоводневої суміші для синтезу аміаку, що включає конверсію природного газу і подальше очищення отриманого синтез-газу, причому при проведенні очищення синтез-газу операцію видалення з нього метану і аргону суміщають з операцією конденсації надлишкового азоту шляхом абсорбції метану і аргону надлишковим азотом, що конденсується, у вертикальних трубках абсорбера - конденсатора в протитоку з синтез-газом, що очищується, який піднімається по трубках знизу вгору, при цьому охолодження міжтрубного простору здійснюють дроселюванням конденсату. Спосіб отримання аміаку, зокрема, передбачає використання звичайного недорогого каталізатора на основі заліза, при цьому синтез аміаку здійснюють при тиску 160-180 атм. з використанням очищеної стехіометричної азотоводневої суміші, що містить аргон у кількості не більше 0,03 об. %, отриманої шляхом суміщення абсорбції метану і аргону з конденсацією надлишкового азоту з азотоводневої суміші. Заявлені пристрої для реалізації способів. UA 106545 C2 (12) UA 106545 C2 UA 106545 C2 5 10 15 20 25 30 35 40 45 50 55 Галузь техніки Винахід відноситься до хімічної промисловості, зокрема, до отримання аміаку з використанням природного газу. Попередній рівень техніки Відомі різні способи конверсії природного газу з подальшим отриманням синтез-газу і його очищенням для отримання азотоводневої суміші стехіометричного складу, придатної для каталітичного синтезу аміаку. Обладнання, що використовується у технологічному процесі отримання аміаку, вимагає модернізації для підвищення енергетичної та економічної ефективності і для поліпшення екологічної обстановки, зокрема за рахунок зниження викидів парникових газів. Для отримання аміаку необхідна азотоводнева суміш стехіометричного складу (3Н 2+N2). У сучасних виробництвах аміаку її одержують із синтез-газу з використанням, наприклад, пароповітряної конверсії природного газу, причому газ конвертують з такою кількістю повітря, щоб після подальших стадій, а саме, двоступеневої конверсії оксиду вуглецю, абсорбційної очистки конвертованого газу від діоксиду вуглецю і метанування залишків оксидів вуглецю, була отримана суміш зазначеного стехіометричного складу H2:N2=3:1 (Справочник Азотчика, 1986р. Том I, стор. 60). Для стадії синтезу аміаку доцільно, щоб із азотоводневої суміші перед синтезом були повністю вилучені домішки так званих "інертів" (газів, які не вступають у реакцію синтезу аміаку) - аргону і метану, наявність яких в синтез-газі призводить до їх накопичення в циклі і, як наслідок, до великої кількості продувних газів. У свою чергу, наявність продувок призводить до значного погіршення техніко-економічних показників всього виробництва аміаку, в тому числі до збільшення витрати природного газу майже на 10 %. Відомий спосіб очищення азотоводневої суміші від метану, оксиду вуглецю та інших домішок промиванням газу, що очищається, рідким азотом. Процес був впроваджений у виробництво аміаку на базі парокисневої шахтної конверсії метану. В технологічну схему такого виробництва включається блок поділу повітря з отриманням кисню для конверсії метану і з отриманням азоту для промивки синтез-газу в кріогенному блоці (Справочник Азотчика, 1986р. Том I, стор. 326). Технологія процесу промивки газу рідким азотом у відомому технічному рішенні полягає в наступному. Азотоводнева суміш, що містить домішки метану, оксиду вуглецю і аргону, під тиском до 25 МПа проходить систему холодильників і теплообмінників, де охолоджується до 96 К. При цих умовах відбувається конденсація з газу основної кількості метану, а частково очищений конвертований газ надходить в міжтрубний простір теплообмінника, встановленого вгорі промивної колони, де конвертований газ охолоджується рідким азотом до 80 К в результаті теплообміну. Далі газ направляється в нижню частину промивної колони, зрошуваної зверху рідким азотом. Виділені домішки виводяться з фракцією, що містить метан, оксид вуглецю і азот. Чистий технологічний азот, необхідний для промивки газу, який очищають, отримують з блоку розділення повітря. Він стискається до тиску абсорбції, проходить систему холодильників і теплообмінників, в результаті чого охолоджується до температури зрідження, потім дроселюється до 1,3 МПа, проходить дефлегматор і надходить на зрошення у верхню частину промивної колони. З верхньої частини цієї колони виходить очищена азотоводнева суміш. У цю суміш додається частина азоту для одержання синтез-газу стехіометричного складу (3Н2+N2). Недоліком даного методу є високі енерговитрати на одержання технологічного азоту і кисню для конверсії метану в блоці поділу повітря. Відомі способи очищення азотоводневої суміші при конверсії метану парою і повітрям без кисню, отриманого поділом повітря, з отриманням синтез-газу, що містить надлишковий азот (SU, 239278), (SU, 223074). Відомий спосіб отримання чистої азотоводневої суміші, відомий під торговою маркою tm" "PURIFIERplus , що включає стадії шахтно-трубчастої конверсії природного газу, конверсії оксиду вуглецю, метанування оксидів вуглецю та процес кріогенного очищення азотоводневої суміші. Даний спосіб розроблений фірмою Kellogg Brown & Root LLC і викладений у матеріалах міжнародної конференції NITROGEN 2006, що проходила 12-15 березня 2006 року у Відні (Австрія), стор. 241-251. У цьому способі використання при конверсії надлишку повітря в порівнянні зі стехіометричною кількістю призводить до збільшення концентрації азоту в конвертованому газі до 35-37 % об., замість 25 % об., необхідних для отримання стехіометричної азотоводневої суміші. 1 UA 106545 C2 tm" 5 10 15 20 25 30 35 40 45 50 55 Надлишок азоту віддаляється на стадії процесу "PURIFIERplus , заснованого на кріогенної конденсації азоту, при якій із синтез-газу видаляється метан, 60 % аргону і весь надлишковий азот. Це дозволяє отримати більш чистий, ніж зазвичай, синтез-газ для стадії синтезу аміаку і провести синтез при зниженому тиску, що призводить до значного зниження витрат енергії на отримання продукційного аміаку. У функціональній схемі пристрою для здійснення способу немає необхідності у блоці поділу повітря, так як азот надходить в систему з повітрям на стадії конверсії природного газу. tm" Основний вузол кріогенного блоку "PURIFIERplus - колона, в якій відбувається конденсація надлишкового азоту і домішок. Зверху колони відводиться очищена стехіометрична суміш 3H2+N2, знизу - суміш надлишкового азоту і домішок. Майже весь метан і близько 60 % tm" аргону конденсуються на "PURIFIERplus спільно з надмірним азотом. Синтез-газ містить близько 0,25 % аргону при співвідношенні H2/N2=3. Синтез-газ віддає холод газу, що надходить на очищення, і направляється на компресію. Обмеженнями даного способу є неповне виймання аргону з азотоводневої суміші, яку очищають, і відповідно, одержання синтез-газу з домішкою аргону, що не дозволяє повністю виключити продування в циклі синтезу аміаку, а також не створює можливості отримання значних кількостей продукційного аргону. Відомий спосіб каталітичного синтезу аміаку з суміші азоту і водню, отриманої з природного газу шляхом кисневої конверсії з отриманням конвертованого синтез-газу, що містить в перерахунку на сухий стан щонайменше 55 об. % Н2 і не більше 8 об. % CO (RU, 2284296). У цьому способі конвертований синтез-газ піддають багатоступінчастому очищенню для вилучення СO2, СО і СН4, причому здійснюють контактування синтез-газу з рідким азотом, використовуючи, щонайменше, одну ступінь абсорбційної очистки, отримують суміш азоту і водню, яку направляють на каталітичний синтез аміаку. Абсорбційне очищення газу здійснюють, витягуючи діоксид вуглецю метанолом при температурі -58 °C. На установці для промивання газу рідким азотом синтез-газ спочатку охолоджують до температури -185 °C. Охолодження супроводжується конденсацією метану, який виділяють та видаляють, потім в результаті контактування газу з рідким азотом відбувається конденсація монооксиду вуглецю, який виділяють та направляють на каталітичну конверсію. Використання промивки синтез газу рідким азотом дозволяє очистити його від метану та оксиду вуглецю, але залишковий вміст аргону залишається досить високим і становить 0,3 об% від складу азотоводневої суміші. Найбільш близькими аналогами заявленої групи винаходів є технічне рішення, що включає спосіб очищення синтез-газу, спосіб виробництва аміаку з використанням очищеного синтезгазу, пристрій для очищення потоку вихідного синтез-газу і установку для отримання аміаку (RU, 2331575). Спосіб очищення синтез-газу в цьому технічному рішенні включає введення потоку вихідного сингазу, що містить надлишок азоту, в зону живлення в дистиляційній колоні, дроселювання (розширення) потоку рідких залишків з дистиляційної колони за допомогою розширювача рідини з витягом роботи для утворення потоку охолодженої скиданої рідини, ректифікування пари із зони живлення у дистиляційній колоні для утворення верхнього потоку пари зі зниженим вмістом азоту і інертних газів, охолодження верхнього потоку пари в непрямому теплообміні з потоком охолодженої скиданої рідини для утворення частково конденсованого верхнього потоку і потоку частково нагрітої скиданої рідини, поділ частково конденсованого верхнього потоку на потік конденсату і потік очищеної пари синтез-газу зі зниженим вмістом азоту і інертних газів, і зрошення дистиляційної колони потоком конденсату. Однак операція зрошення дистиляційної колони потоком конденсату не дає можливості значно підвищити ступінь очищення синтез газу від аргону. У цьому способі ступінь очищення синтез газу від аргону не перевищує величини 0,4 об. %. У відомому рівні техніки відсутні відомості про способи або пристрої, що дозволяють в процесі отримання аміаку очистити синтез-газ від аргону до показників 0,03 об. % і нижче. Розкриття винаходу В основу цього винаходу поставлена задача створення таких способу отримання стехіометричної азотоводневої суміші для синтезу аміаку, способів отримання аміаку, пристроїв для очищення синтез-газу від метану і аргону і видалення надлишкового азоту для отримання стехіометричної азотоводневої суміші, установки для отримання аміаку, які дозволяють очистити синтез-газ від аргону і метану до показників 0,03 об. % і нижче, значно знизити тиск синтезу аміаку з 300 до 160-180 атм., і, таким чином, поліпшити ефективність очищення при практично повному вивільненні інертних домішок, знизити енерговитрати у виробництві аміаку і отримати продукційний аргон. 2 UA 106545 C2 5 10 15 20 25 30 35 40 45 50 55 60 У запропонованому технічному рішенні незалежно від того, за якою схемою проводиться конверсія природного газу, обов'язково проводиться стадія тонкої очистки синтез газу від домішок метану і аргону, а також видалення частини азоту, кількість якого в синтез-газі перевищує кількість азоту, необхідного для одержання стехіометричного співвідношення азоту до водню 1:3 в азотоводневої суміші, що спрямовується на синтез аміаку (далі - видалення надлишкового азоту). Для вирішення поставленого завдання у відомому способі отримання стехіометричної азотоводневої суміші для синтезу аміаку, що включає конверсію природного газу та оксиду вуглецю з наступним очищенням отриманого синтез-газу, згідно винаходу, при проведенні очистки синтез-газу операцію видалення з нього метану і аргону суміщають з операцією конденсації надлишкової азоту шляхом абсорбції метану і аргону надлишковим азотом, що конденсується, у вертикальних трубках абсорбера - конденсатора в протитоку з синтез-газом, що очищується, який піднімається по трубках знизу вгору, при цьому охолодження міжтрубного простору здійснюють дроселюванням конденсату, а трубки абсорбера-конденсатора забезпечуються засобом для турбулізації потоку конденсату. Можливі додаткові варіанти здійснення способу, в яких доцільно, щоб: - конденсат, який збирають в якості кубової рідини абсорбера-конденсатора, містив рідку фракцію надлишкового азоту, збагачену метаном і аргоном з домішкою водню; - для турбулізації потоку конденсату в конструкції абсорбера-конденсатора використовували трубки з внутрішнім оребренням; - операцію конденсації надлишкового азоту, поєднану з абсорбцією метану і аргону, здійснювали з використанням ефекту збільшення швидкості абсорбції; - здійснювали підігрів кубової рідини, абсорбера-конденсатора з частковим випаровуванням азоту і десорбцією водню; - підігрів кубової рідини абсорбера конденсатора проводили із збільшенням її температури на 1-4 °C; - для отримання чистого продукційного аргону і скрапленого метану з фракції надлишкового азоту кубову рідину направляли на ректифікацію; - для підвищення чистоти і збільшення виходу аргону висоту ректифікаційної колони збільшували б в 1,3 рази. - для отримання надчистого аргону його додатково очищали адсорбцією. Для вирішення поставленого завдання у відомому способі отримання аміаку, що включає отримання стехіометричної азотоводневої суміші з природного газу шляхом його конверсії з подальшим очищенням та проведення каталітичного синтезу аміаку, згідно винаходу, отримання аміаку суміщають з отриманням продукційного аргону і скрапленого метану шляхом ректифікації фракції надлишкового азоту, отриманої при суміщенні абсорбції метану і аргону з конденсацією надлишкового азоту при очищенні азотоводневої суміші. Можливі додаткові варіанти здійснення способу отримання аміаку, в яких доцільно, щоб: - для зниження витрати природного газу на виробництво технологічної пари при конверсії метану відношення пара:газ зменшували з 3:1 до (2,5-2,7):1 із збільшенням концентрації метану, який не прореагував, на виході з блоку конверсії метану до 2-4 % і з подальшим видаленням його рідким азотом, що конденсується; - після конденсації метан виводили в рідкому вигляді, при цьому при конверсії метану концентрація метану, який не прореагував, може бути збільшена до 3-7 % при відповідній економії природного газу з метою вироблення технологічної пари для конверсії метану. Для вирішення поставленого завдання у відомому способі отримання аміаку, що включає отримання стехіометричної азотоводневої суміші з природного газу і проведення синтезу аміаку з використанням каталізатора на основі заліза, згідно винаходу, синтез аміаку проводять при тиску 160-180 атм. з використанням очищеної стехіометричної азотоводневої суміші, що містить аргон в кількості не більше 0,03 об. %, отриманої шляхом суміщення абсорбції метану і аргону з конденсацією надлишкового азоту з азотоводневої суміші. Для вирішення поставленого завдання у відомому пристрої для очищення синтез-газу від метану і аргону і видалення надлишкового азоту для отримання стехіометричної азотоводневої суміші, що містить систему охолодження, засоби для перекачування і систему очищення синтез-газу, згідно винаходу, в системі очищення процеси конденсації надлишкового азоту, видалення надлишкового азоту та абсорбції метану і аргону з синтез-газу суміщені в одному кріогенному апараті: абсорбері-конденсаторі, виконаному у вигляді колони, в корпусі якої вертикально розміщені теплообмінні трубки, розташовані в один або в кілька ярусів, у нижній бічній частині колони під трубками нижнього ярусу розміщено засіб для введення в трубки під тиском потоку синтез-газу, що містить надлишковий азот, метан і аргон, для конденсації 3 UA 106545 C2 5 10 15 20 25 30 35 40 45 50 55 60 надлишкового азоту, поєднаної з абсорбцією метану і аргону, при цьому вгорі колони розміщено засіб для виведення чистої стехіометричної азотоводневої суміші, а внизу колони розташована ємність для збору конденсату у вигляді кубової рідини, засіб для виведення кубової рідини з можливістю подачі її через дросель в міжтрубний простір з випаровуванням для охолодження теплообмінних трубок абсорбера-конденсатора, у верхній боковій частині колона обладнана пристроєм для виведення газової фази надлишкового азоту на утилізацію холоду в теплообмінниках системи охолодження. Можливі додаткові варіанти виконання пристрою, в яких доцільно, щоб: - ємність для збору кубової рідини була забезпечена вбудованим теплообмінником для підігріву кубової рідини; - трубки абсорбера-конденсатора були виконані з поперечним оребренням на внутрішній поверхні. Для вирішення поставленого завдання у відомій установці для отримання аміаку, що містить з'єднані в технологічну лінію блок конверсії метану, блок конверсії оксиду вуглецю, блок очищення синтез-газу від діоксиду вуглецю, блок метанування оксидів вуглецю, пристрій для очищення синтез газу від аргону і метану та видалення надлишкового азоту, блок компресії стехіометричного синтез газу і блок синтезу аміаку, згідно винаходу, пристрій для очищення синтез газу від аргону і метану і видалення надлишкового азоту виконано у вигляді кріогенного блоку, що містить один або кілька теплообмінників для охолодження вихідного синтез газу потоками газів, що відходять, турбодетандер і турбодетандерний теплообмінник, в якому потік вихідного синтез-газу охолоджується до температури близької до точки роси азотоводневої суміші для направлення на вхід колони абсорбера-конденсатора з вертикальними трубками, в яких суміщений процес конденсації надлишкового азоту і процеси абсорбції метану і аргону з синтез-газу. Можливі додаткові варіанти виконання установки, в яких доцільно, щоб: - для одночасного отримання продукційного аргону, зрідженого метану і чистого азоту кріогенний блок додатково містив ректифікаційну колону, на вхід якої, розташований в середній частині, подається кубова рідина з абсорбера-конденсатора у вигляді фракції надлишкового азоту, збагаченого аргоном і метаном, для її поділу, при цьому в якості кубової рідини з ректифікаційної колони виводиться зріджений метан, через верх колони виводиться чистий азот з можливістю повернення його у технологічну лінію отримання аміаку, а у верхній боковій частині колони розміщується пристрій для виведення очищеного аргону; - для одержання особливо чистого аргону кріогенний блок додатково містив пристрій для тонкого очищення аргону, з'єднаний з пристроєм для виведення аргону з ректифікаційної колони. Таким чином, для вирішення поставленого завдання заявлена група винаходів, що включає спосіб отримання стехіометричної азотоводневої суміші, спосіб отримання аміаку з використанням цієї суміші (варіанти) і пристрій для реалізації заявлених способів. Спосіб отримання стехіометричної азотоводневої суміші для синтезу аміаку включає конверсію природного газу, конверсію оксиду вуглецю і подальше очищення отриманого синтезгазу. При проведенні очищення синтез-газу операцію видалення з нього метану і аргону суміщають з операцією конденсації надлишкового азоту шляхом абсорбції метану і аргону надлишковим азотом, що конденсується, у вертикальних трубках абсорбера - конденсатора у протитоку з синтез-газом, що очищується, який піднімається по трубках знизу вгору. Охолодження міжтрубного простору здійснюють дроселюванням конденсату, а трубки абсорбера-конденсатора забезпечуються засобом для турбулізації потоку конденсату. Конденсат, який збирають в якості кубової рідини абсорбера-конденсатора, містить рідку фракцію надлишкового азоту, збагачену метаном і аргоном з домішкою водню. Конденсат (кубовий залишок) в середньому має наступний склад: водень, приблизно, 1,5 об. %; азот 76,2-84,0 об. %, аргон 4.3-9.6 об. %; метан 9.4-24.2 об. %. Для турбулізації потоку конденсату, стікаючого зверху вниз по внутрішніх стінках теплообмінних трубок, в конструкції абсорбера-конденсатора використовують трубки з внутрішнім оребренням. На внутрішній стінці теплообмінних трубок в поперечному напрямку виконують нарізку або формують кільцеподібні виступаючі ребра, на яких потоки стікаючої рідкої фази закручуються, і ламінарний характер їх перебігу змінюється на турбулентний, що значно інтенсифікує процеси тепломасопереносу. Завдяки цьому, суміщені операції конденсації надлишкового азоту та абсорбції метану і аргону здійснюють з використанням ефекту збільшення швидкості абсорбції. Збільшення швидкості абсорбції домішок аргону і метану з очищуємого синтез-газу при суміщенні процесів абсорбції та конденсації пояснюється Стефанівським ефектом, умови для 4 UA 106545 C2 5 10 15 20 25 30 35 40 45 50 55 60 виникнення якого були несподівано виявлені в процесі створення винаходу. При конденсації частини азоту з потоку синтез газу одиниця його маси займає набагато менший об'єм. Таким чином, при конденсації азоту відбувається зміна обсягу газової суміші і виникає перепад тиску поблизу поверхні розділу фаз газу і рідини, в результаті чого в трубках абсорбера конденсатора виникає додатковий конвективний потік (Стефанівський потік), спрямований по нормалі до поверхні плівки рідини, що залучає домішки з газу і який сприяє прискоренню їх дифузії в фазу, що конденсується, надлишкового азоту. Оцінка швидкості абсорбції метану і аргону при очищенні газу методом конденсації надлишкового азоту показує, що коефіцієнт масопередачі на одиницю об'єму в трубчастих апаратах приблизно в 7 разів вище, ніж в апаратах іншої конструкції. Отриманий ефект пояснюється різким прискоренням дифузії домішок при одночасних очищенні і конденсації надлишкового азоту. Фахівцям зрозуміло, що несподіваний результат може проявлятися при реалізації різних варіантів даного технічного рішення, можливих на практиці, але вони можуть підпадати під обсяг даного винаходу, охарактеризований його формулою. При реалізації даного способу можуть бути задіяні різні варіанти технологічних ланцюжків по здійсненню конверсії природного газу та його очищення до стадії отримання нестехіометричної азотоводневої суміші. Наприклад, конверсію природного газу можна здійснити у шахтному реакторі шляхом каталітичного автотермічного пароповітряного риформінгу з подальшою утилізацією тепла конвертованого газу. Після чого, звичайно, проводять двоступеневу конверсію оксиду вуглецю з повторним використанням тепла конвертованого газу, очищення його від діоксиду вуглецю і тонке очищення від кисневмісних домішок метанування. В іншому варіанті каталітичну конверсію природного газу можна проводити у дві стадії спочатку здійснюють парову конверсію метану в трубчастої печі, а потім - автотермічний пароповітряний або пароповітрянокисневий риформінг природного газу у шахтному реакторі. Ще можливий варіант, коли каталітична конверсія природного газу проводиться у дві стадії спочатку здійснюють парову конверсію в трубчастому риформері, а потім - автотермічний пароповітряний або пароповітрянокисневий риформінг у шахтному реакторі, причому в трубчастому риформері утилізується тепло конвертованого газу, що виходить з шахтного реактора. В іншому варіанті каталітичну конверсію природного газу проводять наступним чином: частина газу направляється на парову конверсію в трубчастий риформер, інша частина газу - в шахтний реактор на автотермічний пароповітряний або пароповітрянокисневий риформінг, при цьому обидва потоки конвертованого газу на виході з шахтного реактора і трубчастого риформера змішуються, тепло змішаного потоку утилізується в трубчастому риформері. Конверсія природного газу може бути проведена за будь-якою відомою схемою або по одному з наведених вище варіантів її здійснення, а далі необхідна стадія очистки синтез газу від домішок метану і аргону, а також видалення частини азоту, що перевищує кількість азоту, необхідне для синтезу аміаку стехіометричне співвідношення азоту до водню 1:3. В результаті виходить два продукти: основний - це очищена азотоводнева суміш стехіометричного складу і побічний продукт - конденсат, зібраний у вигляді рідкої фракції надлишкового азоту, збагаченої метаном і аргоном з домішкою водню. У запропонованому способі передбачається додаткове одержання чистого продукційного аргону і скрапленого метану з фракції надлишкового азоту, для чого кубову рідину направляють на ректифікацію. Для підвищення чистоти і збільшення виходу аргону висоту ректифікаційної колони збільшують. Оптимальне збільшення висоти колони ректифікації, як показали експерименти, відповідає збільшенню в 1,3 рази. При цьому для отримання надчистого аргону його ще додатково очищають адсорбцією. У даному способі передбачається можливість підігріву кубової рідини абсорбераконденсатора з частковим випаровуванням азоту і десорбцією водню. Як показали випробування, оптимально підігрів кубової рідини абсорбера конденсатора проводять із збільшенням її температури на 1-4 °C. Запропонований вище спосіб отримання стехіометричної азотоводневої суміші дозволяє поєднати отримання аміаку з отриманням продукційного аргону і скрапленого метану, що значно підвищує його економічну ефективність. Спосіб отримання аміаку, відповідний даному винаходу, для зниження витрати природного газу на виробництво технологічної пари при конверсії метану дозволяє відношення пара:газ зменшити з традиційного 3:1 до (2,5-2,7):1 із збільшенням концентрації, що не прореагував, 5 UA 106545 C2 5 10 15 20 25 30 35 40 45 50 55 60 метану на виході з блоку конверсії метану до 2-4 % і з подальшим видаленням його рідким азотом, що конденсується. При цьому після конденсації метан виводиться в рідкому вигляді, а при конверсії метану концентрація метану, що не прореагував, може бути збільшена до 3-7 % при відповідній економії природного газу для вироблення технологічної пари на етапі конверсії метану. Запропонований вище спосіб отримання стехіометричної азотоводневої суміші дозволяє здійснити синтез аміаку в нових умовах, тобто при практичній відсутності домішок, що дозволяє знизити тиск синтезу і не використовувати при цьому дорогі каталізатори. Реалізація описаних вище способів вимагає модернізації існуючого обладнання для отримання аміаку. По-перше, потрібний спеціальний пристрій для очищення синтез-газу. Заявлений пристрій для очищення синтез-газу від метану і аргону і видалення надлишкового азоту дозволяє отримати на виході чисту стехіометричну азотоводневу суміш. Цей пристрій містить систему охолодження, засоби для перекачування і систему очищення синтез-газу. В системі очистки процеси конденсації надлишкового азоту, видалення надлишкового азоту та абсорбції метану і аргону з синтез газу суміщені в одному кріогенному апараті - абсорбері-конденсаторі, виконаному у вигляді колони, в корпусі якої вертикально розміщені абсорбційної-теплообмінні трубки, розташовані в один або в кілька ярусів. У нижній бічній частині колони під трубками нижнього ярусу розміщено засіб для введення в трубки під тиском потоку синтез-газу, що містить надлишковий азот, метан і аргон, для проведення в них конденсації надлишкового азоту, поєднаної з абсорбцією метану і аргону, при цьому вгорі колони розміщено засіб для виведення чистої стехіометричної азотоводневої суміші, а внизу колони розташована ємність для збору конденсату у вигляді кубової рідини, засіб для виведення кубової рідини з можливістю подачі її через дросель в міжтрубний простір з випаровуванням для охолодження трубок абсорбера-конденсатора, в верхній боковій частині колона обладнана пристроєм для виведення газової фази надлишкового азоту на утилізацію холоду в теплообмінниках системи охолодження. Ємність для збору кубової рідини може бути забезпечена вбудованим теплообмінником для підігріву кубової рідини. Крім того, трубки абсорбера-конденсатора забезпечуються засобом для турбулізації потоку конденсату, зокрема таким засобом є поперечне оребрення внутрішньої поверхні трубок. Установка для отримання аміаку містить блоки, з'єднані в технологічну лінію, зокрема, блок конверсії метану, блок конверсії оксиду вуглецю, блок очищення синтез-газу від діоксиду вуглецю, блок метанування оксидів вуглецю, пристрій для очищення синтез газу від аргону і метану і видалення надлишкового азоту, блок компресії стехіометричного синтез газу і блок синтезу аміаку. Причому пристрій для очищення синтез газу від аргону і метану і видалення надлишкового азоту виконано у вигляді кріогенного блоку, що містить один або кілька теплообмінників для охолодження вихідного синтез газу потоками відхідних газів, турбодетандер і турбодетандерний теплообмінник, в якому потік вихідного синтез-газу охолоджується до температури близької до точки роси азоту для направлення на вхід колони абсорбера-конденсатора з вертикальними трубками, в яких суміщені процес конденсації надлишкового азоту і процеси абсорбції метану і аргону з синтез-газу. Зазначені переваги, а також особливості сьогодення винаходу пояснюються кращими варіантами його виконання з посиланнями на фігури, що додаються. Короткий перелік креслень Фіг. 1 зображує загальну схему процесу для варіанта його здійснення, коли операція конверсії природного газу здійснюється пароповітряним методом. Фіг. 2 - пристрій для очищення синтез газу від аргону і метану і видалення надлишкового азоту на фіг. 1. Варіанти здійснення винаходу Позиціями 1-7 (фіг. 1) позначені блоки обладнання, необхідного для реалізації процесу отримання аміаку з використанням заявленого способу отримання чистої азотоводневої суміші. Зазначені блоки входять в установку для отримання аміаку, що містить з'єднані в технологічну лінію блок 1 конверсії метану, блок 2 конверсії оксиду вуглецю, блок 3 очистки синтез-газу від діоксиду вуглецю, блок 4 метанування оксидів вуглецю, пристрій 5 для очищення синтез газу від аргону і метану і видалення надлишкового азоту, блок 6 компресії стехіометричного синтез газу і блок 7 синтезу аміаку. Пристрій 5 для очищення синтез газу від аргону і метану і видалення надлишкового азоту (фіг. 2) виконано у вигляді кріогенного блоку, що містить один або кілька теплообмінників 8, 9 для охолодження вихідного синтез газу потоками газів, що відходять, турбодетандер 10 і 6 UA 106545 C2 5 10 15 20 25 30 35 40 45 50 55 60 детандерний теплообмінник 11, в якому потік вихідного синтез-газу охолоджується до температури близької до точки роси азоту для направлення на вхід колони абсорбераконденсатора 12 з вертикальними трубками 13, в яких суміщений процес конденсації надлишкового азоту і процеси абсорбції метану і аргону з синтез-газу. Вихідний (сирий) синтез-газ, отриманий на етапі конверсії природного газу після очищення синтез-газу метануванням, має у своєму складі надлишковий азот і домішки аргону і метану (H2+N2+Ar+CH4) після осушення і попереднього охолодження до -45° С під тиском, приблизно, 25 атм. надходить у теплообмінник 8, в якому він охолоджується холодними потоками газів, що відходять. Далі після теплообмінника 8 попередньо охолоджений газ розгалужується. Частина його продовжує охолоджуватися потоками, що відходять, газів в теплообміннику 9. Інша частина вихідного газу після теплообмінника 8 продовжує охолоджуватися в детандерному теплообміннику 11. Далі сирий газ подається в абсорбер-конденсатор (колона 12) при температурі -167 °C. (Тобто для подачі синез-газу на очищення в абсорбер-конденсатор його температура наближена до температури точки роси азоту). Газ надходить знизу в теплообмінні трубки 13 в трубний простір колони абсорбера-конденсатора 12, де він, піднімаючись знизу вгору, охолоджується фракцією, яка подається в міжтрубний простір 14 та випаровується після дроселювання дроселем 15 надлишкового азоту, який містить домішки Аr і СН4. При конденсації частини азоту під тиском близько 25 атм. у трубному просторі абсорбера-конденсатора 12 цей азот, стікаючи зверху вниз, одночасно з конденсацією абсорбує метан і аргон, а також невелику частину водню. Ця фракція збирається внизу в якості кубової рідини, це і є фракція надлишкового азоту. Знизу, в кубову частину колони абсорбера-конденсатора подається частина більш теплого газу для незначного підігріву на 1-4 °C (підпаркі) кубової рідини для повної десорбції водню і часткової десорбції азоту для збільшення кількості абсорбенту (після його зрідження). Після видалення надлишкового азоту і домішок через верх колони абсорбера-конденсатора 12 виходить стехіометрична очищена від метану і аргону азотоводнева суміш для синтезу аміаку при температурі -183 °C. Вона віддає свій холод у переохолоджувачі 16, в теплообмінниках 9 і потім 8 і виходить з циклу з температурою 35 °C. Інша фракція - фракція надлишкового азоту, що містить аргон і метан, віддавши частину свого холоду при дроселюванні в міжтрубному просторі абсорбера-конденсатора 12, далі віддає свій холод у переохолоджувачі 16, детандерному теплообміннику 11 і далі надходить у турбодетандер 10 для виробництва потрібної кількості холоду. При необхідності та за наявності потреби встановлюється додаткова ректифікаційна колона 17 із отриманням концентрованої фракції аргону і фракції метану. При цьому метан при необхідності може бути отриманий в рідкому вигляді. Робота пристроїв ілюструється прикладами. Приклад 1. Природний газ в кількості 12000 нм/рік з тиском 20 атм., очищений від сірчистих сполук, змішується з паром у співвідношенні 2:1 надходить в блок 1 конверсії метану (фіг. 1), де підігрівається в теплообміннику до 450° С. Новоутворена парогазова суміш змішується з 3 повітрям (кількість повітря - 39 600 нм /г) і надходить у шахтний конвертор. Конвертований газ, що виходить з шахтного конвертора з температурою приблизно 900 °C, віддає своє тепло у котлі-утилізаторі, де за рахунок утилізації тепла газу виходить насичена пара, що направляється на технологію даного процесу, потім в теплообміннику природного газу і підігрівачі повітря охолоджується до температури, приблизно, 340 °C. Далі конвертований газ з вмістом 7-9 % оксиду вуглецю надходить в блок 2 в апарат середньотемпературної конверсії оксиду вуглецю, потім надходить у блок 3 у апарат низькотемпературної конверсії оксиду вуглецю, де відбувається подальша конверсія оксиду вуглецю до його змісту 0,2-0,3 % об. Після абсорбційної очистки від діоксиду вуглецю азотоводнева суміш із вмістом оксиду вуглецю не більше 0,3 % об. і діоксиду вуглецю не більше 0,03 % об., підігрівається до температури початку гідрування 280-320 °C і поступає в метанатор блоку 4. Газ, що виходить з метанатора, містить не більше 10 ррм СО і не більше 5 ррм СO2. Очищена азотоводнева суміш охолоджується в підігрівачах живильної води до 45 °C і після відділення процесного конденсату під вологовідділювачами направляється у кріогенний блок 5 для видалення надлишкового метану і виділення продукційного аргону. У блоці 5 азотоводнева суміш, що містить (у про. %): Н2-48,58; N2-49,95; Аr - 0,65; СН4-0,82; у 3 кількості 31780 нм /ч і з тиском 17 атм. надходить у теплообмінник (не показаний на кресленні), де охолоджується до + 10 °C, далі у холодильник (не показаний), де охолоджується рідким аміаком до +1 °C. У цих апаратах виділяється і відводиться основна частина вологи. Подальша тонка сушка здійснюється алюмогелем. Потім газ охолоджується в теплообмінниках 8 та 9 (фіг. 7 UA 106545 C2 5 10 15 20 25 30 35 40 45 50 55 2) до мінус 70 °C, очищається від оксидів азоту активованим вугіллям і доохолоджується у турбодетандері 10 до температури близько мінус 170 °C (що приблизно відповідає температурі точки роси газової суміші зазначеного вище складу при тиску 17 атм.) Охолоджений газ надходить у нижню частину абсорбційної колони 12, що працює під тиском 17 атм., і піднімається усередині трубок 13 абсорбера-конденсатора 12 вгору. У трубках верхньої і нижньої зон надлишковий азот конденсується, стікає зверху вниз, поглинаючи метан і аргон. Рідина, яка накопичується в кубі абсорбційної колони 12, виводиться знизу апарату, дроселюється приблизно до 6 атм. і надходить у міжтрубний простір 14 абсорбераконденсатора 12. Випаровуючись, ця рідина конденсує надлишковий азот в трубному просторі. З трубного простору абсорбційної колони 12 виходить стехіометрична азотоводнева суміш (3H2+N2), що містить сумарно не більше 0,01 % об. (Аr + СН4) і направляється на компресію синтез-газу у блок 6 і далі на синтез аміаку у блок 7 (фіг. 1). Холод отриманої стехіометричної азотоводневої суміші використовується для охолодження вихідної нестехіометричної суміші в теплообмінниках 16, 9 і 8 (фіг. 2). Однак, оскільки кількість стехіометричної суміші звісно менше, ніж вихідної нестехіометрічної, то встановлені додаткові теплообмінники, в яких використовується холод надлишкового азоту після часткового використання його тиску для одержання холоду у турбодетандерах 10. Приклад 2. Процес ведуть так само, як описано у прикладі 1, але з наступними особливостями. Для зниження втрат водню з фракцією надлишкового азоту проводиться підігрів цієї фракції у кубі абсорбера на 2-4 °C. Для здійснення цього процесу, у куб колони вбудовується змійовик 18 (фіг. 2), в який підводиться частина потоку стехіометричної азотоводневої суміші з температурою мінус 170 °C. Кубова рідина підігрівається на 3 °C до температури мінус 167 °C. З рідини десорбується водень і випаровується частина азоту. Газ, збагачений воднем і азотом, піднімається вгору. Азот конденсується в трубках абсорбера-конденсатора, а водень йде з потоком стехіометричної азотоводневої суміші. З кубу абсорбера випливає азото-аргоно-метанова фракція, яка практично не містить водню, і подається на ректифікацію у колону 17. Приклад 3. Процес ведуть так само, як описано у прикладі 1, але з наступними відмінностями. Для отримання чистого аргону з фракції надлишкового азоту, що містить аргон і метан, виробляють ректифікацію суміші азот-аргон-метан в спеціальній колоні 17 під тиском 0,8-1 МПа (фіг. 2). Для здійснення цього процесу встановлюється тарілчаста ректифікаційна колона 17, в середню частину якої вводять потік рідкої суміші азот-аргон-метан, що виходить з кубової частини абсорбційної колони 12 з температурою мінус 167 °C. Ректифікація суміші проводиться під тиском, приблизно 0,8 МПа. Зверху колони 17 відводиться азот, концентрацією до 99.7 % об. з домішкою тільки аргону. Із середньої частини колони відводиться аргон, що містить

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess and devices for producing a nitrogen-hydrogen mix and ammonia

Назва патенту російськоюСпособ и устройства для получения азотоводородной смеси и аммиака

Автори російськоюЛейтес Иосиф Лейзерович, Майков Александр Викторович, Соколинский Юрий Абрамович, Вьюгина Татьяна Петровна

МПК / Мітки

МПК: C01C 1/04, C01B 3/52, C01B 3/02, B01D 53/14

Мітки: пристрої, спосіб, суміші, азотоводневої, отримання, аміаку

Код посилання

<a href="https://ua.patents.su/14-106545-sposib-ta-pristro-dlya-otrimannya-azotovodnevo-sumishi-ta-amiaku.html" target="_blank" rel="follow" title="База патентів України">Спосіб та пристрої для отримання азотоводневої суміші та аміаку</a>

Попередній патент: Гідромеханічний затискний патрон

Наступний патент: Шліфувальний пристрій для шліфування металевого виробу

Випадковий патент: Трифазний трансформатор