Пристрій для обробляння пластичних матеріалів

Формула / Реферат

1. Пристрій для попереднього обробляння та подальшого транспортування, пластифікації або агломерації пластиків, зокрема термопластичних відходів, з метою переробляння, який містить бункер (1) для оброблюваного матеріалу, в якому знаходяться принаймні один змішувальний та/або подрібнювальний засіб (3), виконаний з можливістю обертання навколо осі (10) обертання у визначеному напрямку і призначений для перемішування, нагрівання та/або подрібнення пластичного матеріалу,

отвір (8), для видалення попередньо обробленого пластичного матеріалу зсередини бункера (1), виконаний у бічній стінці (9) бункера (1) на одному рівні із змішувальним та/або подрібнювальним засобом (3) або найнижчим з них, найближчим до днища,

принаймні один конвеєр (5), зокрема один екструдер (5), для приймання попередньо обробленого матеріалу, який має принаймні один шнек (6), виконаний з можливістю обертатися у корпусі (16) і чинити, зокрема, пластифікуючу або агломеруючу дію, причому корпус (16) має на своєму кінці (7) або у стінці оболонки приймальний отвір (80) для приймання матеріалу шнеком (6), а приймальний отвір (80) та отвір (8) з'єднані між собою,

який відрізняється тим, що

для кожної окремої точки у всій зоні отвору (8) скалярний добуток вектора (19) напрямку, який є паралельним дотичній до окружності, описаної крайньою у радіальному напрямку точкою змішувального та/або подрібнювального засобу (3), і який спрямований у напрямку (12) руху змішувального та/або подрібнювального засобу (3), під час його обертання повз вказані окремі точки отвору (8) та перед ними, на вектор (17) напрямку подання конвеєра дорівнює нулю або є негативним,

і що відношення (![]() ) активного об'єму бункера (

) активного об'єму бункера (![]() ) до об'єму подання (

) до об'єму подання (![]() ) бункера або різального компактора (1), де

) бункера або різального компактора (1), де ![]() , знаходиться у межах

, знаходиться у межах ![]() , краще

, краще ![]() , причому активний об'єм бункера (

, причому активний об'єм бункера (![]() ) визначається формулою

) визначається формулою ![]() , де

, де ![]() - внутрішній діаметр бункера (1), а об'єм подання (

- внутрішній діаметр бункера (1), а об'єм подання (![]() ) визначається формулою

) визначається формулою ![]() , де

, де ![]() - висота приймального отвору (80).

- висота приймального отвору (80).

2. Пристрій за п. 1, який відрізняється тим, що висота ![]() приймального отвору (80) визначається формулою

приймального отвору (80) визначається формулою ![]() , де

, де ![]() - діаметр шнека (6), а

- діаметр шнека (6), а ![]() - константа у межах

- константа у межах ![]() , краще

, краще ![]() .

.

3. Пристрій за п. 1 або 2, який відрізняється тим, що відношення (![]() ) об'єму подання (

) об'єму подання (![]() ) бункера (1) до об'єму шнека (

) бункера (1) до об'єму шнека (![]() ) у зоні приймального отвору (80), де

) у зоні приймального отвору (80), де ![]() , знаходиться у межах

, знаходиться у межах ![]() , краще

, краще ![]() , де об'єм шнека (

, де об'єм шнека (![]() ) визначається формулою

) визначається формулою ![]() ,

, ![]() - ефективна довжина приймального отвору (80) у напрямку (17) подання, а

- ефективна довжина приймального отвору (80) у напрямку (17) подання, а ![]() - глибина витка шнека (6).

- глибина витка шнека (6).

4. Пристрій за п. 3, який відрізняється тим, що ![]() визначається формулою

визначається формулою ![]() , де

, де ![]() - константа у межах

- константа у межах ![]() , краще

, краще ![]() .

.

5. Пристрій за будь-яким з пп. 3 або 4, який відрізняється тим, що ![]() визначається формулою

визначається формулою ![]() , де

, де ![]() - константа у межах

- константа у межах ![]() , краще

, краще ![]() , зокрема,

, зокрема, ![]() .

.

6. Пристрій за будь-яким з пп. 3-5, який відрізняється тим, що ефективна довжина (![]() ) дається з урахуванням коефіцієнта (

) дається з урахуванням коефіцієнта (![]() ), а

), а ![]() , де

, де ![]() краще

краще ![]() .

.

7. Пристрій за будь-яким з пп. 1-6, який відрізняється тим, що кут (![]() ) між вектором (19) напрямку руху під час обертання та вектором (17) напрямку подання конвеєра (5), виміряний у точці перетину двох векторів напрямку (17, 19) усередині отвору (8), становить від 170° до 180°.

) між вектором (19) напрямку руху під час обертання та вектором (17) напрямку подання конвеєра (5), виміряний у точці перетину двох векторів напрямку (17, 19) усередині отвору (8), становить від 170° до 180°.

8. Пристрій за будь-яким з пп. 1-7, який відрізняється тим, що відстань (18) зсуву між подовжньою віссю (15) конвеєра (5) або шнека (6), найближчого до приймального отвору (80), та радіусом (11), паралельним подовжній осі (15), більше або дорівнює половині внутрішнього діаметра корпусу (16) конвеєра (5) або шнека (6) та/або більше або дорівнює 7 %, а краще більше або дорівнює 20 % радіуса бункера (1), або відстань (18) більше або дорівнює радіусу бункера (1).

9. Пристрій за будь-яким з пп. 1-7, який відрізняється тим, що уявне продовження подовжньої осі (15) конвеєра (5) у напрямку, протилежному напрямку подання, являє собою січну відносно перерізу бункера (1) і проходить, принаймні деякі її відрізки, крізь простір усередині бункера (1).

10. Пристрій за будь-яким з пп. 1-7, який відрізняється тим, що конвеєр (5) приєднаний тангенціально до бункера (1) або проходить тангенціально відносно перерізу бункера (1), або подовжня вісь (15) конвеєра (5) або шнека (6), або подовжня вісь шнека (6), найближчого до приймального отвору (80), проходить тангенціально відносно внутрішнього боку бічної стінки (9) бункера (1), або тангенціально проходить внутрішня стінка корпусу (16), або закриваючий кінець шнека (6), причому краще, щоб до кінця (7) шнека (6) був приєднаний привод, а шнек на своєму протилежному кінці здійснював подання до вихідного отвору, який, зокрема, являє собою екструдерну головку й виконаний на кінці корпусу (16).

11. Пристрій за будь-яким з пп. 1-10, який відрізняється тим, що отвір (8) безпосередньо сполучений з приймальним отвором (80), без проміжної ділянки або шнека конвеєра.

12. Пристрій за будь-яким з пп. 1-11, який відрізняється тим, що змішувальний та/або подрібнювальний засіб (3) містить засоби та/або лопатки (14), які у напрямку (12) обертання або руху чинять подрібнювальну, різальну та нагрівальну дію на пластичний матеріал, причому засоби та/або лопатки (14) краще розташовані або сформовані на обертальному носії засобів (13), зокрема несучому диску (13), і, зокрема, розташований паралельно до поверхні днища (2).

13. Пристрій за будь-яким з пп. 1-12, який відрізняється тим, що передні зони або передні кромки (22) змішувальних та/або подрібнювальних засобів (3) або лопаток (14), які діють на матеріал та направлені у напрямку (12) обертання або руху, відрізняється за способом утворення, конструкцією, кривизною та/або розташуванням від зон, які знаходяться позаду відносно напрямку (12).

14. Пристрій за будь-яким з пп. 1-13, який відрізняється тим, що бункер (1) має по суті циліндричний круговий переріз з плоскою поверхнею днища (2) та орієнтованою вертикально відносно останньої бічною стінкою (9) у формі оболонки або циліндра та/або вісь (10) обертання змішувальних та/або подрібнювальних засобів (3) співпадає з центральною віссю бункера (1), та/або вісь обертання (12) або центральна вісь бункера орієнтована вертикально та/або перпендикулярно до поверхні днища (2).

15. Пристрій за будь-яким з пп. 1-14, який відрізняється тим, що найнижчий носій (13) засобів, найближчий до днища, або найнижчий змішувальний та/або подрібнювальний засіб (3), та/або отвір (8) встановлені близько до днища на малій відстані від поверхні днища (2), зокрема у межах нижньої чверті висоти бункера (1), краще на відстані від 10 до 400 мм від поверхні днища (2).

16. Пристрій за будь-яким з пп. 1-15, який відрізняється тим, що конвеєр (5) являє собою одношнековий екструдер (6) з одним компресійним шнеком (6) або дво- чи багатошнековий екструдер, у якому діаметри d окремих шнеків (6) є однакові.

Текст

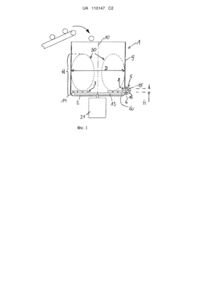

Реферат: Винахід стосується пристрою для попереднього обробляння та подальшого транспортування або пластифікації пластичних матеріалів, який містить бункер (1) зі змішувальним та/або подрібнювальним засобом (3), який обертається навколо осі (10) обертання, у бічній стінці (9) якого виконаний отвір (8), крізь який може виводитися пластичний матеріал, а конвеєр (5) має принаймні шнек (6), що обертається у корпусі (16). Винахід відрізняється тим, що уявне продовження подовжньої осі (15) конвеєра (5) у напрямку, протилежному напрямку (17) подання конвеєра, проходить повз вісь (10) обертання, а на стороні вихідного отвору існує відстань (18) зсуву між подовжньою віссю (15) та радіусом (11), паралельним подовжній осі (15), і що відношення ( V) активного об'єму бункера (SV) до об'єму подання (BV) бункера або різального компактора (1), де V SV / BV , знаходиться у межах 4 V 30 , краще 5 V 25 , причому активний об'єм бункера (SV) визначається формулою SV D3 , де D 4 формулою BV D2 - внутрішній діаметр бункера (1), а об'єм подання (BV) визначається H , де H - висота приймального отвору (80). 4 UA 110147 C2 (12) UA 110147 C2 UA 110147 C2 5 10 15 20 25 30 35 40 45 50 55 60 Цей винахід стосується пристрою згідно з обмежувальною частиною п.1 формули. Відомі численні подібні пристрої різних конструкцій, які містять приймач (приймальний бункер) або різальний компактор для подрібнення, нагрівання, розм'якшення та обробляння перероблюваного пластичного матеріалу, а також приєднаний до нього конвеєр або екструдер для розтоплення підготовленого таким чином матеріалу. Мета полягає в одержанні кінцевого продукту якомога високої якості, здебільшого у вигляді гранул. Наприклад, в ЕР 123 771 або ЕР 303 929 описані пристрої з приймачем та приєднаним до нього екструдером, де завантажений до приймача пластичний матеріал подрібнюється шляхом обертання подрібнювальних та змішувальних засобів та утворює киплячий шар, а при цьому розігрівається за рахунок енергії, що прикладається. У такий спосіб утворюється суміш, досить однорідна за термічними характеристиками. Ця суміш після належного часу перебування виводиться з приймача на шнековий екструдер і транспортується, а при цьому пластифікується або розтоплюється. У такій схемі шнековий екструдер розташований приблизно на одному рівні з подрібнювальними засобами. Розм'якшені пластичні частки активно уштовхуються та набиваються до екструдера змішувальними засобами. Багато таких конструкцій, відомих протягом великого часу, на жаль, не забезпечують одержання на виході шнека належної якості оброблених пластичних матеріалів та/або достатньої продуктивності шнека. Дослідження показали, що вимоги до шнека після бункера, здебільшого пластифікуючого шнека, під час роботи змінюються, зокрема, внаслідок часу перебування у бункері, який у деяких партій оброблюваного продукту буває довший, ніж у інших. Середній час перебування матеріалу в бункері розраховується діленням маси шихти у бункері на масу, що вивантажується із шнека за одиницю часу. Однак, як зазначалося, цей середній час перебування не діє для значної частини оброблюваного матеріалу, навпаки, мають місце суттєві відхилення у більший або менший бік від цієї середньої величини. Ці відхилення можна віднести за рахунок різної природи партій продукту, що послідовно подаються до бункера, наприклад, складу або товщини пластичного матеріалу, такого як обривки плівки, або інших неконтрольованих факторів. Для термічно та механічно однорідних матеріалів якість продукту, одержуваного на вихідному кінці шнека, зазвичай поліпшується, коли довжина витка дозувальної зони шнека дуже велика, а швидкість обертання шнека підтримується дуже малою. Однак, якщо бажано збільшити пропускну спроможність шнека, щоб підвищити ефективність, наприклад, комбінації шредер-екструдер, треба збільшити швидкість обертання шнека, що також означає збільшення зусилля зсуву. Однак при цьому шнек піддає оброблюваний матеріал більшій механічній та тепловій напрузі, і тому з'являється ризик пошкодження молекулярних ланцюгів пластичного матеріалу. Іншим недоліком є прискорене спрацьовування шнека та його корпусу, зокрема, при оброблянні вторинного матеріалу, внаслідок забрудненості такого матеріалу, наприклад, абразивними частками, металевими включеннями тощо, що призводить до сильного спрацьовування металевих частин при терті між собою у шнеку або в його підшипниках. Втім, як у шнеках з повільним ходом та глибоким вирізом (великою довжиною витка), так і у швидкохідних шнеках, як зазначалося, мають місце відмінності у якості матеріалу, що надходить до шнека, наприклад, відмінності у розмірі часток та/або температурі пластичного матеріалу, які негативно впливають на неоднорідність пластичного матеріалу, що отримується на виході шнека. Щоб компенсувати цю неоднорідність, на практиці доводиться збільшувати температурний профіль екструдера, що означає надання додаткової енергії пластичному матеріалу, яка викликає у пластичному матеріалі термічні пошкодження та збільшує енерговитрати. Також при цьому знижується в'язкість пластичного матеріалу, одержуваного на виході екструдера, матеріал стає більш текучим і гірше піддається подальшому оброблянню. Як бачимо, технологічні параметри, необхідні для одержання на виході шнека матеріалу високої якості, є взаємно суперечливі. Спочатку намагалися вирішити цю проблему збільшенням діаметра подрібнювального компактора відносно діаметра шнека. Збільшення розмірів бункера проти звичайних поліпшує механічну та теплову однорідність пластичного матеріалу, що проходить попереднє обробляння в бункері. Це спричинено тим, що частка маси безперервно обновлюваного "холодного" матеріалу в загальній масі матеріалу, присутнього у бункері і вже у деякому ступені обробленого, менша, ніж у звичайних умовах, а середній час перебування пластичного матеріалу в бункері суттєво подовжується. Це скорочення масового співвідношення сприятливо впливає на теплову та механічну однорідність матеріалу, що надходить до корпусу шнека з бункера, а це поліпшує якість пластифікованого або агломерованого матеріалу на кінці шнека екструдера або шнека агломератора, оскільки продукт, що потрапляє до входу шнека, набуває хоча б приблизно однакову механічну та теплову однорідність, а тому немає потреби 1 UA 110147 C2 5 10 15 20 25 30 35 40 45 50 55 60 забезпечувати цю однорідність на шнеку. Теоретично час перебування оброблюваного пластичного матеріалу в бункері приблизно однаковий. Більш того, система такого типу із збільшеним бункером менш чутлива до відповідності завантажуваних партій, ніж відомі системи. Отже, системи такого типу в принципі працездатні та ефективні. Однак, хоча системи, у яких бункери або різальні компактори мають великі діаметри, наприклад, 1500 мм або більше, з відносно довгим часом перебування, функціонують добре й забезпечують високу якість обробленого матеріалу, вони не є ідеальними, бо займають багато місця й не досить ефективні. У таких системах також мають місце проблеми з прийманням матеріалу, а часом виникають труднощі з поданням матеріалу на шнек у потрібній кількості. Спільною рисою відомих систем є те, що напрямок подання або обертання змішувальних та подрібнювальних засобів, а відтак напрямок, у якому частки матеріалу циркулюють у бункері, і напрямок подання конвеєра, зокрема, екструдера, є по суті однакові. Таке вирішення прийнято навмисне, щоб подавати на шнек максимальну кількість матеріалу, або примусово завантажувати шнек. Така концепція подавати частки на шнек конвеєра або шнек екструдера у напрямку ходу шнека також цілком очевидний й перекликається з загальною думкою фахівців, бо це означає, що часткам не треба змінювати напрямок руху й немає потреби вимушувати їх це робити, що вимагало б додаткових зусиль на зміну напрямку. У цих та пізніших конструкціях метою було максимізувати заповнення шнека та підсилити цю уштовхувальну дію. Наприклад, робилися спроби подовжити вхідну зону екструдера у вигляді конуса або надати подрібнювальним засобам форму серпа, щоб вони на зразок кельми накладали розм'якшений матеріал на шнек. Зсув екструдера на приймальному боці з радіального у тангенціальне положення ще підсилив уштовхувальну дію та збільшив зусилля, з яким пластичний матеріал від засобу, що обертається, транспортувався або уштовхувався у екструдер. Системи такого типу в принципі працездатні і працюють задовільно, але час від часу наштовхуються на проблеми: Наприклад, матеріали з низькою енергомісткістю, як ПЕТ волокна або ПЕТ плівки, або матеріали, які при низьких температурах стають липкими або розм'якшуються, як полімолочна кислота (PLA), коли їх примусово уштовхують під тиском в одному напрямку до приймальної зони екструдера або конвеєра, спричинюють передчасне розтоплення наступних порцій матеріалу у самій приймальній зоні екструдера або конвеєра або одразу після неї. По-перше, знижується пропускна спроможність екструдера, по-друге, зазначений розтоплений матеріал може затікати назад, до різального компактора або приймача, внаслідок чого до нього будуть прилипати ще не розтоплені пластівці, а сам розтоплений матеріал, у свою чергу, буде охолоджуватися і певної мірою твердіти, утворюючи брили або конгломерати із застиглого у тому чи іншому ступені розплаву та твердих часток пластичного матеріалу. Це спричинить забивання приймальної зони екструдера та застигання змішувальних та подрібнювальних засобів. Також знизиться пропускна спроможність або продуктивність екструдера, бо він не буде заповнюватися належним чином. Також можливе припинення руху змішувальних та подрібнювальних засобів. У таких випадках систему зазвичай доведеться зупиняти та ретельно чистити. Ще можуть виникати проблеми з полімерними матеріалами, які у різальному компакторі нагрілися майже до точки топлення. У разі переповнення приймальної зони такі матеріали розтопляться, що заважатиме вхідному потоку. Також мають місце проблеми з волоконними матеріалами, які в цілому орієнтовані й лінійні і мають певне подовжнє видовження й малу товщину або жорсткість, наприклад, пластикова плівка, порізана на смужки. Головна причина полягає в тому, довгастий матеріал затримується на виході приймального отвору шнека, коли один його кінець лишається у бункері, а другий заходить до приймальної зони. Оскільки змішувальні засоби та шнек рухаються однаковим чином, або прикладають до матеріалу однакові складові напрямків транспортування і тиску, обидва кінці смужки піддаються розтягуванню та стисканню в одному напрямку, через що смужка не може вивільнитися. Це призводить до накопичення матеріалу в цій зоні, звуження просвіту вхідного отвору та зменшення ефективності завантаження, а відтак падінню продуктивності. Підвищений тиск подання у цій зоні може, більш того, спричинити розтоплення з наслідками, описаними вище. Отже, в основу винаходу покладене завдання подолати описані недоліки та удосконалити пристрій описаного вище типу таким чином, щоб вхідна зона шнеків працювала безперешкодно, навіть з чутливими або смугастими матеріалами, й забезпечити обробляння цих матеріалів з високою якістю, високою продуктивністю, зберігаючи час та енергію і зводячи до мінімуму потрібний об'єм. 2 UA 110147 C2 5 10 15 20 25 30 35 40 45 50 55 Особлива увага приділяється тому, щоб завантаження матеріалу на шнек проходило з мінімальним блокуванням. Вирішення цього завдання досягається ознаками відмітної частини п. 1 формули у пристрої, згаданому у вступі. Першою умовою є те, що уявне продовження центральної подовжньої осі конвеєра, зокрема, екструдера, якщо він має лише один шнек, або подовжньої осі шнека, найближчого до приймального отвору, якщо конвеєр має більше одного шнека, у напрямку, протилежному напрямку подання конвеєра, проходить повз вісь обертання, не перетинаючи її, причому з боку вихідного отвору існує певна відстань між подовжньою віссю конвеєра, якщо він має лише один шнек, або подовжньою віссю шнека, найближчого до приймального отвору, та радіусом бункера, який проходить паралельно до подовжньої осі й відходить назовні від осі обертання змішувальних та/або подрібнювальних засобів у напрямку подання конвеєра. Напрямок подання змішувальних засобів та напрямок подання конвеєра, отже, більше не співпадають, як у відомих пристроях, а є принаймні у невеликому ступені протилежними, і це знижує ефект уштовхування, про який йдеться у вступі. Навмисна зміна на протилежний напрямку обертання змішувальних та подрібнювальних засобів у порівнянні з відомими пристроями знижує тиск подання у приймальній зоні й знижує ризик переповнення. У цей спосіб надлишок матеріалу не уштовхується або накладається з підвищеним тиском до приймальної зони конвеєра, а навпаки, має місце тенденція видалення надлишку матеріалу з цієї зони так, що, хоча у приймальній зоні завжди присутня достатня кількість матеріалу, додатковий тиск зводиться до мінімуму або майже до нуля. Цей прийом може забезпечити належне заповнення шнека та рівномірне приймання достатньої кількості матеріалу шнеком без переповнення, внаслідок чого усуваються локальні піки тиску, при яких матеріал може розтоплюватися. Таким чином, можна уникнути розтоплення матеріалу у приймальній зоні, підвищити ефективність виробництва, подовшити інтервали між обслуговуваннями та скоротити час простоїв при ремонті і очищенні. Завдяки зниженому тиску подання рухомі елементи, за допомогою яких можна відомим чином регулювати ступінь заповнення шнека, реагують більш гнучко, і ступінь заповнення шнека можна регулювати з більшою точністю. Це полегшує знаходження ідеальної точки, з якої регулюється система, зокрема, при роботі з відносно важкими матеріалами, наприклад, перемеленим поліетиленом високої щільності (HDPE) або ПЕТ. Більш того, несподівано та сприятливо встановлено, що при роботі у протилежних напрямках згідно з винаходом поліпшується надходження матеріалів, які вже розм'якшилися майже до точки топлення. Зокрема, якщо матеріал вже перебуває у тістоподібному або розм'якшеному стані, шнек відсікає такий матеріал від тістоподібного кільця, що утворюється біля стінки бункера. У разі обертального руху в напрямку подання шнека це кільце, навпаки, виштовхувалося б уперед, а видалення його зовнішнього шару шнеком було б неможливе, що утруднювало б надходження матеріалу. Завдяки зміні напрямку обертання згідно з винаходом цьому можна запобігти. Далі, легше вирішується проблема затримання або накопичення при оброблянні описаних вище матеріалів у вигляді смужок або волокон, або її взагалі можна уникнути, бо на кромці отвору, що знаходиться у напрямку обертання змішувальних засобів з вихідного боку або вище по ходу, вектор напрямку змішувальних пристроїв та вектор напрямку точки конвеєра є майже протилежні, або принаймні у малому ступені протилежні, і тому довгаста смужка не може закрутитися та застряти на зазначеній кромці, а знов уноситься змішувальною вирвою у бункері. Загальний ефект конструкції згідно з винаходом полягає у підвищенні ефективності подання й значному зростанні продуктивності. Тим самим підвищується стабільність та ефективність роботи всієї системи, що складається з різального компактора та конвеєра. Заявником експериментально встановлене і визначене існування зв'язку між місткістю або кількістю матеріалу, закручуваного у вигляді вирви змішувальним засобом, та об'ємом зони перед вхідним отвором шнека. Цей об'єм зони перед вхідним отвором також залежить від діаметра шнека, оскільки цей діаметр є одним з факторів, які визначають процес, та кількості матеріалу, що входить, за одиницю часу. Знайдено співвідношення між активним об'ємом різального компактора, який залежить від діаметра різального компактора, та кількістю матеріалу, який знаходиться у бункері на висоті або у зоні приймального отвору і є наявним для приймання, причому це залежить від висоти приймального отвору і суттєво впливає на картину приймання. Дотримування зазначеного співвідношення помітно поліпшує ефективність приймання, вірогідно, внаслідок специфічного напрямку обертання засобів по відношенню до напрямку подання шнека, завдяки чому полегшується надходження матеріалу з живильного о 3 UA 110147 C2 5 10 15 20 25 30 35 40 45 50 55 об'єму, розташованого у бункері на висоті приймального отвору, який становить певну частину повної кількості матеріалу в бункері. Бажано, щоб висота Н приймального отвору визначалася формулою Н = k1d -де d - середній діаметр шнека, виміряний у зоні вхідного отвору, а k1 - константа, причому 0,3≤k 1≤1,5, краще 0,5≤k1≤1,15. Отже, з'являється можливість встановлювати співвідношення з діаметром шнека. Відношення VS живильного об'єму бункера або різального компактора до об'єму шнека у зоні приймального отвору, причому VS=BV/SE, краще, знаходиться у межах 20≤VS≤700, ще краще 50≤VS≤ 450, причому об'єм шнека визначається формулою де L - ефективна довжина приймального отвору в напрямку подання, а Т - глибина витка шнека. Щоб встановити співвідношення з діаметром шнека, можна виходити з того, що L визначається формулою L=k2d де k2 - константа і 0.5≤k2≤3.5, краще 1≤k2≤2.8, та/або Т визначається формулою T=k3d, де k3 - константа і 0.05≤k3≤0.25, краще 0.1≤k3≤0.25, зокрема, 0.1≤k3≤0.2. Тоді можна віднайти інші кращі співвідношення, які дозволяють оптимізувати перебіг приймання. Для урахування особливих матеріалів можна виходити з того, що ефективна довжина задається певним коефіцієнтом, a , де F=0.9. Цей коефіцієнт F враховує будьякі можливі великі кути спіралі витка шнека та особливі матеріали. Згідно з одним з кращих варіантів здійснення винаходу, передбачається, що конвеєр з'єднується з бункером таким чином, що скалярний добуток вектора напрямку (пов'язаного з вектором обертання), який є тангенціальним до окружності, описаної крайньою радіальною точкою змішувального та/або подрібнювального засобу, або до пластичного матеріалу, що транспортується крізь отвір, який є перпендикулярним до радіуса бункера і вказує на напрямок обертання або напрямок руху змішувального та/або подрібнювального засобу, на вектор напрямку, пов'язаний з напрямком подання конвеєра, у кожній окремій точці зони отвору або в кожній окремій точці всієї зони безпосередньо, у радіальному напрямку, перед отвором дорівнює нулю або є негативним. "Зона безпосередньо, у радіальному напрямку, перед отвором" - це зона, що знаходиться перед самим отвором і яку матеріал має пройти перед отвором, але ще не проминув отвір. Таким чином досягаються переваги, зазначені у вступі, і завдяки цьому надійно усувається будь-яке накопичення у зоні приймального отвору, спричинене ефектом уштовхування. Зокрема, тут не існує залежності між взаємним просторовим розташуванням змішувальних засобів та шнека, наприклад, орієнтація осі обертання не мусить бути перпендикулярною до базової поверхні або подовжньої осі конвеєра або шнека. Вектор напрямку, пов'язаний з напрямком обертання, та вектор напрямку, пов'язаний з вектором подання, лежать в одній, краще горизонтальній, площині або у площині, орієнтованій перпендикулярно до осі обертання. В іншому доцільному варіанті кут між вектором напрямку, пов'язаним з вектором обертання змішувального та/або подрібнювального засобу, та вектором напрямку, пов'язаним з напрямком подання конвеєра, більше або дорівнює 90° і менше або дорівнює 180°, причому цей кут вимірюється у точці перетину двох векторів напрямку на кромці отвору, розташованій вище по ходу у напрямку обертання або руху, зокрема, у точці, розташованій на зазначеній кромці або на отворі якнайвище ходу. Так визначається інтервал кутів, під якими конвеєр має бути приєднаний до бункера для досягнення сприятливого ефекту. В усій зоні отвору або у кожній окремій точці отвору, таким чином, сили, що діють на матеріал, орієнтовані принаймні у малому ступені у протилежному напрямку, а у крайньому випадку орієнтація буде перпендикулярною й нейтральною у сенсі тиску. У жодній точці отвору скалярний добуток векторів напрямків змішувальних пристроїв та шнека не буде позитивним, і навіть не дуже близько від отвору не матиме місця надмірне уштовхування. Ще один кращий варіант здійснення винаходу забезпечує, що кут між вектором напрямку, пов'язаним з вектором обертання або руху, та вектором напрямку, пов'язаним з напрямком подання конвеєра, виміряний у точці перетину двох векторів напрямку у середині отвору, становить від 170° до 180°. Таке розташування наведене як приклад для випадку, коли конвеєр встановлений тангенціально до різального компактора. З метою недопущення надмірного уштовхування відстань, або зсув, між подовжньою віссю та радіусом краще більше або дорівнює половині внутрішнього діаметра корпусу конвеєра або шнека. Далі, з цією метою бажано, щоб відстань, або зсув, між подовжньою віссю та радіусом була більше або дорівнювала 5 або 7 %, а ще краще, щоб вона була більше або дорівнювала 20 % радіуса бункера. У випадку конвеєрів з довгастою приймальною зоною, або з втулкою з пазом, або з довгастим бункером було б краще, якщо ця відстань або зсув була більше або 4 UA 110147 C2 5 10 15 20 25 30 35 40 45 50 55 60 дорівнювала радіусу бункера. Це особливо придатне для випадків, коли конвеєр приєднаний до бункера тангенціально або проходить тангенціально до перерізу бункера. Бажано, щоб крайні витки шнека не заходили до бункера. В особливо вигідному варіанті подовжня вісь конвеєра або шнека або подовжня вісь шнека, найближчого до приймального отвору, проходить тангенціально відносно внутрішнього боку бічної стінки бункера, або так проходить внутрішня стінка корпусу, або кінець оболонки шнека, причому краще, коли на кінці шнека встановлений привод, а шнек здійснює подання, на своєму протилежному кінці, до вихідного отвору, який, зокрема, являє собою екструдерну голівку і виконаний на кінці корпусу. У разі конвеєрів, які мають радіальний зсув, але не встановлені тангенціально, бажано, щоб уявне продовження подовжньої осі конвеєра у напрямку, протилежному напрямку подання, принаймні частково, проходило у вигляді січної крізь простір усередині бункера. Доцільно забезпечити безпосереднє пряме сполучення між отвором та приймальним отвором, без суттєвої відстані між ними або проміжної дільниці, наприклад, шнека конвеєра. Це забезпечує ефективне і неагресивне подання матеріалу… Зміна напрямку обертання змішувальних та подрібнювальних засобів у бункері на протилежний, звичайно, не може бути наслідком довільних дій або недбальства, і немає можливості ані у відомих пристроях, ані у пристроях за винаходом дозволити змішувальним засобам обертатися у протилежному напрямку, зокрема, через те, що змішувальні та подрібнювальні засоби розташовані певним чином асиметрично або орієнтовані у певному напрямку, а тому здатні діяти лише в одному напрямку. Якщо б пристрій такого типу повинен був обертатися в неналежному напрямку, не утворювалася б правильна змішувальна вирва, і матеріал не був би підданий належному подрібненню або нагріванню. Через те кожному різальному компактору задається безальтернативний напрямок обертання змішувальних та подрібнювальних засобів. У цьому зв'язку, дуже доцільно забезпечити, щоб спосіб утворення, конструкція, кривизна та/або розташування передніх зон або передніх кромок, пов'язаних із змішувальними та/або подрібнювальними засобами, які діють на пластичний матеріал та вказують напрямок обертання або руху, відрізнялися від зон, які у напрямку обертання або руху знаходяться позаду. В одному з кращих варіантів на змішувальних та/або подрібнювальних засобах передбачені засоби та/або лопатки, які у напрямку обертання або руху чинять нагрівальну, подрібнювальну та/або різальну дію на матеріал. Засоби та/або лопатки можуть кріпитися безпосередньо до валу або, що краще, встановлюватися на обертовому носії засобів або, відповідно, несучому диску, встановленому, зокрема, паралельно поверхні днища, або бути сформовані на ньому, або виконані на ньому шляхом лиття, можливо, заодно з ним. У принципі описані ефекти стосуються не лише компресійних екструдерів або агломераторів, а й конвеєрних шнеків, які не чинять або чинять малу компресійну дію. Тут знову усувається локальне перевантаження. В іншому особливо доцільному варіанті здійснення винаходу приймач є по суті циліндричним з плоскою поверхнею днища та орієнтованою вертикально до нього бічною стінкою у формі оболонки циліндра. В іншій простій конструкції вісь обертання збігається з центральною віссю приймача. Ще в одній версії вісь обертання або центральна вісь бункера орієнтована вертикально та/або перпендикулярно до поверхні днища. Такі геометричні побудування оптимізують роботу приймальної зони, а ця конструкція є проста й забезпечує стабільність. У цьому випадку буде також доцільно, щоб змішувальний та/або подрібнювальний засіб або, якщо існує декілька встановлених один над одним змішувальних та/або подрібнювальних засобів, найнижчий та найближчий до днища змішувальний та/або подрібнювальний засіб був встановлений на малій відстані від поверхні днища, зокрема, у межах нижньої чверті висоти приймача, і щоб подібним чином був розміщений отвір. Відстань тут визначається й вимірюється від нижньої кромки отвору або приймального отвору до днища бункера у зоні краю бункера. Кромка здебільшого буває округлена, і через те відстань вимірюється від нижньої кромки отвору уздовж уявних продовжень бічної стінки донизу аж до уявних продовжень днища бункера назовні. Припустимі є відстані у межах від 10 до 400 мм. В іншому доцільному варіанті способу обробляння крайні радіальні кромки змішувальних та/або подрібнювальних засобів майже сягають бічної стінки. Бункер не обов'язково має циліндричну форму з круговим перерізом, хоча така форма є доцільною з практичних міркувань і технологічна у виготовленні. Якщо форма бункера відрізняється від циліндричної з круговим перерізом, наприклад, являє собою зрізаний конус 5 UA 110147 C2 5 10 15 20 25 30 35 40 45 50 55 60 або еліптичний чи овальний у плані циліндр, потрібен розрахунок для перетворення на циліндричний бункер з круговим перерізом та однаковою місткістю, виходячи з припущення, що висота цього уявного бункера дорівнює його діаметру. Бункер з висотою значно більшою, ніж висота одержаного змішувальної вирви (з урахуванням запасу безпечності), ігнорується, бо цей надлишок висоти не використовується й ніяк не впливає на подальше обробляння матеріалу. Термін "конвеєр" стосується здебільшого систем із шнеками, які чинять некомпресійну або декомпресійну дію, тобто шнеки, які здійснюють виключно транспортування, але також і систем із шнеками, які чинять компресійну дію, тобто екструзійні шнеки з агломерувальною або пластифікуючою дією. Терміни "екструдер" та "екструзійний шнек" у цьому винаході означають екструдери або шнеки, які здійснюють повне або часткове розтоплення матеріалу, а також екструдери, що використовуються для агломерації, але не розтоплення, розм'якшеного матеріалу. Шнеки агломерувальної дії піддають матеріал міцному стисканню та зсуву протягом лише короткого часу, але не пластифікують його. До вихідного кінця агломерувального шнека, отже, надходить не повністю розтоплений матеріал, а такий, що складається з часток, розтоплених лише на поверхні й злиплих, як при спіканні. Однак в обох випадках шнек чинить тиск на матеріал та ущільнює його. Усі приклади, показані далі на кресленнях, стосуються конвеєрів з одним шнеком, наприклад, одношнекових екструдерів. Однак можливе також застосування конвеєрів з більше, ніж одним шнеком, наприклад, дво- або багатошнекових конвеєрів чи дво- або багатошнекових екструдерів, зокрема, з кількома однаковими шнеками, які принаймні мають однаковий діаметр d. Подальші ознаки та переваги винаходу стануть видні з подальшого опису прикладів здійснення винаходу, які не слід розглядати як обмежувальні, та креслень, які є схематичними і не витримані за масштабом: Фіг. 1 - вертикальний переріз пристрою згідно з винаходом, де екструдер встановлений приблизно тангенціально. Фіг. 2 - горизонтальний переріз варіанту за Фіг. 1. Фіг. 3 - інший варіант з мінімальним зсувом. Фіг. 4 - ще один варіант з відносно великим зсувом. Ані бункери, ані шнеки, ані змішувальні засоби на кресленнях не показані у справжньому масштабі, ні самі, ні відносно один одного. Наприклад, бункери насправді вищі, а шнеки довші, ніж зображені тут. Краща комбінація різального компактора та екструдера для обробляння або переробляння пластичних матеріалів, зображена на Фіг. 1 та Фіг. 2, складається з циліндричного бункера, або різального компактора, або шредера 1 з круговим перерізом, плоским горизонтальним днищем 2 та вертикальною бічною стінкою 9, яка орієнтована перпендикулярно до днища, у вигляді циліндричної оболонки. На невеликій відстані від днища 2, не більше ніж приблизно 10-20 %, краще менше, висоти бічної стінки 9, виміряної від днища 2 до верхнього краю бічної стінки 9, встановлений носій засобів 13 або плоский несучий диск, орієнтований паралельно до днища 2 і здатний обертатися у напрямку 12 обертання або руху, показаному стрілкою 12, навколо центральної осі 10 обертання, яка водночас є центральною віссю бункера 1. Двигун 21, встановлений під бункером 1, приводить несучий диск 13 у дію. На верхній стороні несучого диска 13 встановлені лопатки або засоби, наприклад, різальні лопатки 14, які разом з несучим диском 13 утворюють змішувальний та/або подрібнювальний засіб 3. Як видно на схемі, лопатки 14 розташовані на несучому диску 13 не симетрично, а мають своєрідне утворення і своїми передніми кромками 22 звернені у напрямку 12 обертання або руху так, що чинять певну механічну дію на пластичний матеріал. Крайні радіальні кромки змішувальних та/або подрібнювальних засобів 3 досягають точки, досить близької, біля 5 % довжини радіуса 11 бункера 1, до внутрішньої поверхні бічної стінки 9. Бункер 1 має у своєї верхній частині завантажувальний отвір, крізь який надходить оброблюваний матеріал, наприклад, шматки пластикової плівки, за допомогою, наприклад, транспортера у напрямку, показаному стрілкою. Як варіант, бункер 1 може бути закритим, і він може бути вакуумований принаймні до рівня промислового вакууму, а матеріал подається через систему клапанів. Зазначений продукт потрапляє до обертальних змішувальних та/або подрібнювальних засобів 3 та підноситься, утворюючи змішувальну вирву ЗО, у якій продукт здіймається уздовж вертикальної бічної стінки 9 та приблизно у зоні ефективної висоти Н бункера падає вниз, усередину бункера, під дією сили тяжіння. Ефективна висота Н бункера приблизно дорівнює його внутрішньому діаметру D. У бункері 1 утворюється змішувальна 6 UA 110147 C2 5 10 15 20 25 30 35 40 45 50 55 60 вирва, у якій матеріал циркулює у вихорі зверху вниз і водночас у напрямку 12 обертання. За рахунок такого розташування змішувальних та/або подрібнювальних засобів 3 або лопаток 14 пристрій такого типу здатний працювати лише у заданому напрямку 12 обертання або руху, а змінити напрямок 12 обертання одразу або без додаткових заходів неможливо. Обертові змішувальні та подрібнювальні засоби 3 подрібнюють та перемішують пластичний матеріал, що надходить, і при цьому нагрівають та розм'якшують його за рахунок привнесеної механічної енергії тертя, але не доводять до розтоплення. Після певного часу перебування у бункері 1 гомогенізований, розм'якшений, тістоподібний, але ще не розплавлений матеріал, як буде детально описано далі, виводиться з бункера 1 крізь отвір 8, проходить до приймальної зони екструдера 5 та потрапляє на шнеки 6, де й відбувається розтоплення. Зазначений отвір 8 виконаний у бічній стінці 9 бункера 1 на рівні, у даному разі одного, змішувального та подрібнювального засобу 3, і таким чином підготовлений пластичний матеріал видаляється зсередини бункера 1 крізь цей отвір. Матеріал проходить до одношнекового екструдера 5, приєднаного тангенціально до бункера 1, причому в оболонці корпусу 16 екструдера 5 виконаний приймальний отвір 80 для матеріалу, що подається на шнек 6. Перевагою такої компоновки є те, що шнек 6 може приводитися у дію від приводу, зображеного схематично у нижній частині креслення, а верхня частина шнека на схемі є вільна від приводу. Через те вивантажувальний отвір для пластифікованого або агломерованого пластичного матеріалу, який подається шнеком 6, може бути влаштований на зазначеному верхньому кінці, наприклад, у вигляді екструдерної голівки (не показана). Отже, пластичний матеріал можна транспортувати без відхилень шнеком 6 до вивантажувального отвору; це не буде можливе у варіантах, зображених на Фіг. 3-4. Існує з'єднання для транспортування або передання матеріалу між приймальним отвором 80 та отвором 8, у в даному разі це з'єднання з отвором 8 є прямим і не містить ніяких подовжених проміжних ділянок або роздільників. Завдяки цьому зона передання виходить дуже короткою. У корпусі 16 знаходяться шнек 6 компресійної дії, встановлений з можливістю обертання навколо своєї подовжньої осі 15. Подовжні осі шнека 6 та екструдера 5 співпадають. Екструдер 5 транспортує матеріал у напрямку стрілки 17. Екструдер 5 - це звичайний екструдер відомого типу, у якому розм'якшений пластичний матеріал стискається і при цьому розтоплюється, а розплав далі вивантажується на протилежному кінці до екструдерної голівки. Змішувальні та/або подрібнювальні засоби 3 або лопатки 14 знаходяться приблизно на одному рівні з центральною подовжньою віссю 15 екструдера 5. Краї лопаток 14 знаходяться на достатньому віддаленні від витків шнека 6. У варіанті, зображеному на Фіг. 1 та 2, екструдер 5, як зазначалося, приєднаний тангенціально до бункера 1 або проходить тангенціально відносно його перерізу. На схемі уявне продовження центральної подовжньої осі 15 екструдера 5 або шнека 6 у напрямку, протилежному напрямку 17 подання екструдера 5, проходить близько до осі 10 обертання, не перетинаючи її. На стороні вихідного отвору існує відстань зсуву 18 між подовжньою віссю 15 екструдера 5 або шнека 6 та радіусом 11 бункера 1, паралельним подовжній осі 15, який відходить назовні від осі 10 обертання змішувальних та/або подрібнювальних засобів 3 у напрямку подання 17 екструдера 5. У даному випадку уявне продовження центральної подовжньої осі 15 у задній бік не проходить крізь простір усередині бункера 1, а минає його на малій відстані. Відстань 18 трохи більша за радіус бункера 1. Тому екструдер 5 трохи зсунутий назовні, або приймальна зона виходить трохи глибшою. Визначення "протилежний", "контр-" та "у протилежний бік" тут означають лише будь-яку орієнтацію векторів відносно один одного, яка не проходить під гострим кутом, як детально пояснюється далі. Інакше кажучи, скалярний добуток вектора напрямку 19, пов'язаного з напрямком 12 обертання й орієнтованого тангенціально до окружності, описаної крайньою точкою змішувального та/або подрібнювального засобу 3, або тангенціально до пластичного матеріалу, що проходить крізь отвір 8, і який направлений у напрямку 12 обертання або руху змішувальних та/або подрібнювальних засобів 3, на вектор напрямку 17, пов'язаний з напрямком подання екструдера 5, який проходить у напрямку подання паралельно до центральної подовжньої осі 15 шнека 6, завжди дорівнює нулю або є негативним у кожній точці отвору 8 або безпосередньо, у радіальному напрямку, перед отвором 8, і ніде не є позитивним. У разі приймального отвору за Фіг. 1 та 2 скалярний добуток вектора напрямку 19 для напрямку 12 обертання та вектора напрямку 17 для напрямку подання є негативним у кожній точці отвору 8. 7 UA 110147 C2 5 10 15 20 25 30 35 40 45 50 55 Кут α між вектором напрямку 17 для напрямку подання та вектором напрямку 19 для напрямку обертання, виміряний у точці 20, пов'язаній з отвором 8, яка знаходиться вище по ходу напрямку 12 обертання, або на кромці, пов'язаній з отвором 8 вище по ходу, становить максимально приблизно 170°. При просуванні далі уздовж отвору 8 на Фіг. 2, тобто у напрямку 12 обертання, косий кут між двома векторами напрямку надалі збільшується. У центрі отвору 8 кут між векторами напрямку становить близько 180°, і скалярний добуток є максимально негативним, а ще далі кут стає > 180°, і скалярний добуток, у свою чергу, зменшується, але залишається негативним. Втім, ці кути більше не вважаються кутами а, бо не виміряні у точці 20. Кут β, не показаний на схемі на Фіг. 2, виміряний у центрі отвору 8, між вектором напрямку 19 для напрямку обертання та вектором напрямку 17 для напрямку подання, становить приблизно 178° - 180°. Пристрій за Фіг. 2 представляє перший обмежувальний випадок екстремуму. За такої компоновки можна забезпечити ефект неагресивного уштовхування або особливо ефективне подання, і пристрій такого типу має безліч переваг при роботі з чутливими матеріалами, які піддаються оброблянню на межі свого інтервалу топлення, або для продуктів у вигляді довгих смужок. На Фіг. 3 зображений альтернативний варіант, у якому екструдер 5 прикріплений до бункера 1 не тангенціально, а своїм кінцем 7. Шнек 6 та корпус 16 екструдера 5 пристосовані у зоні отвору 8 до конфігурації внутрішньої стінки бункера 1 і зсунуті назад врівень з нею. Жодна частина екструдера 5 не проходить крізь отвір 8 усередину бункера 1. Тут відстань 18 відповідає приблизно 5-10 % довжини радіуса 11 бункера 1 та приблизно половині діаметра d корпусу 16. Отже, цей варіант являє собою другий обмежувальний випадок екстремуму з найменшим можливим зсувом, або відстанню 18, коли напрямок 12 обертання або руху змішувальних та/або подрібнювальних засобів 3 є принаймні деякою мірою протилежним напрямку 17 подання екструдера 5, зокрема, у всій зоні отвору 8. Скалярний добуток на Фіг. 3 у пороговій точці 20, яка знаходиться якнайвище по ходу, точно дорівнює нулю, бо ця точка розташована на кромці, пов'язаній з отвором 8, і знаходиться якнайвищелі по ходу. Кут а між вектором напрямку 17 для напрямку подання конвеєра та вектором напрямку 19 для напрямку обертання, виміряний у точці 20 на Фіг. 3, становить точно 90°. Якщо рухатися далі уздовж отвору 8, тобто у напрямку 12 обертання, то кут між векторами напрямку стає ще більшим і перетворюється на тупий кут > 90°, а скалярний добуток водночас стає негативним. Однак у жодній точці отвору 8 та поблизу нього скалярний добуток не буває позитивним, а кут не буває менше 90°. Отже, локальне перевантаження не може трапитися навіть у безпосередній близькості до отвору 8, і ніде у зоні отвору 8 не відбувається несприятливе надлишкове уштовхування. У цьому полягає суттєва відміна від чисто радіальної компоновки, оскільки при повністю радіальному розташуванні екструдера 5 з'являється кут а < 90° у точці 20 або на кромці 20' при повністю радіальному розташуванні екструдера 5, а ті зони отвору 8, які на кресленні показані над радіусом 11 або вище по ходу, або на стороні вхідного потоку, характеризуються позитивним скалярним добутком. Через те локально розтоплені купки пластичного матеріалу можуть накопичуватися у тих зонах. На Фіг. 4 показаний інший варіант, у якому екструдер 5 зсунутий трохи далі, ніж на Фіг. 3, у бік вихідного потоку, але ще не розташований тангенціально, як на Фіг. 1 та 2. У цьому випадку, як і на Фіг. 3, уявне продовження подовжньої осі 15 екструдера 5 назад проходить крізь простір усередині бункера 1 як січна. Внаслідок того отвір 8, виміряний у напрямку кола бункера 1, стає ширшим, ніж у варіанті за Фіг. 3. Відповідно й відстань 18 є більшою, ніж на Фіг. 3, але трохи менша радіуса 11. Кут а, виміряний у точці 20, становить біля 150°, і тому ефект уштовхування зменшується у порівнянні з варіантом за Фіг. 3, що є корисним для певних чутливих полімерів. Внутрішня стінка корпусу 16 або правобічна внутрішня кромка, якщо дивитися від бункера 1, є тангенціальною відносно бункера 1, а відтак, на відміну від Фіг. 3, тут немає похилої перехідної кромки. На Фіг. 1-4 показані діаметр D бункера або різального компактора 1, діаметр d шнека 6 та ефективна довжина L приймального отвору 80. Треба зазначити, що ці параметри D, d та L зображені суто ілюстративно, а не в справжньому масштабі й не відповідно до реальних умов. Низка експериментів показала, що співвідношення V активного об'єму бункера SV, тобто активного об'єму бункера 1, з об'ємом подання BV бункера 1, зокрема, об'ємом зони перед приймальним отвором (80), причому V=SV/BV, знаходиться у межах 4≤V≤30, краще 5≤V≤25, де активний об'єм бункера SV визначається формулою 8 , a D - внутрішній діаметр бункера UA 110147 C2 5 1, і де об'єм подання BV визначається формулою , де Н - висота приймального отвору 80. Параметр Н обирається таким чином, що Н визначається формулою H=k1d, де d діаметр шнека 6, a k1 - константа у межах 0.3≤k1≤1.5, краще 0.5≤k1< 1.15. Далі виходимо з того, що відношення VS об'єму подання BV бункера 1 до об'єму шнека SE у зоні приймального отвору 80, де VS=BV/SE, знаходиться у межах 20≤VS≤700, краще 10 50≤VS≤450, де об'єм шнека SE визначається формулою - ефективна довжина приймального отвору 80 у напрямку 17 подання, її можна визначити за формулою L=k2d, де k2 - константа у межах 0.5≤k2≤3.5, краще 1≤k2≤2.8, а Т - глибина витка шнека 6, визначена за формулою Т=k3d, де k3 константа у межах 0.05≤k3≤0.25, краще 0.1≤k3≤0.2. 15 20 Нарешті, бажано визначати ефективну довжину L з коефіцієнтом F, і де 0.85≤F≤0.95, краще F-0.9. Наведені константи дозволяють пристосовувати систему до різних матеріалів або складів шихти, щоб уникнути блокування та збільшити продуктивність. Бункер 1 краще являє собою різальний компактор, до якого приєднаний екструдер у якості конвеєра. У разі бункера 1 з некруговим перерізом діаметр D визначається розрахунком, у якому площа перерізу бункера співвідноситься з площею кола, й діаметр цього кола приймається за діаметр бункера. Отже, D - це внутрішній діаметр у мм бункера 1 з циліндричним круговим перерізом і тією саме висотою, розрахований на той саме об'єм. ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 1. Пристрій для попереднього обробляння та подальшого транспортування, пластифікації або агломерації пластиків, зокрема термопластичних відходів, з метою переробляння, який містить бункер (1) для оброблюваного матеріалу, в якому знаходяться принаймні один змішувальний та/або подрібнювальний засіб (3), виконаний з можливістю обертання навколо осі (10) обертання у визначеному напрямку і призначений для перемішування, нагрівання та/або подрібнення пластичного матеріалу, отвір (8), для видалення попередньо обробленого пластичного матеріалу зсередини бункера (1), виконаний у бічній стінці (9) бункера (1) на одному рівні із змішувальним та/або подрібнювальним засобом (3) або найнижчим з них, найближчим до днища, принаймні один конвеєр (5), зокрема один екструдер (5), для приймання попередньо обробленого матеріалу, який має принаймні один шнек (6), виконаний з можливістю обертатися у корпусі (16) і чинити, зокрема, пластифікуючу або агломеруючу дію, причому корпус (16) має на своєму кінці (7) або у стінці оболонки приймальний отвір (80) для приймання матеріалу шнеком (6), а приймальний отвір (80) та отвір (8) з'єднані між собою, який відрізняється тим, що для кожної окремої точки у всій зоні отвору (8) скалярний добуток вектора (19) напрямку, який є паралельним дотичній до окружності, описаної крайньою у радіальному напрямку точкою змішувального та/або подрібнювального засобу (3), і який спрямований у напрямку (12) руху змішувального та/або подрібнювального засобу (3), під час його обертання повз вказані окремі точки отвору (8) та перед ними, на вектор (17) напрямку подання конвеєра дорівнює нулю або є негативним, і що відношення ( V ) активного об'єму бункера ( SV ) до об'єму подання ( BV ) бункера або різального компактора (1), де V SV / BV , знаходиться у межах 4 V 30 , краще 5 V 25 , , де D - внутрішній 4 діаметр бункера (1), а об'єм подання ( BV ) визначається формулою BV D2 H , де H - висота 4 причому активний об'єм бункера ( SV ) визначається формулою SV D3 50 55 приймального отвору (80). 2. Пристрій за п. 1, який відрізняється тим, що висота H приймального отвору (80) визначається формулою H k1d , де d - діаметр шнека (6), а k1 - константа у межах 0,3 k1 1,5 , краще 0,5 k1 1,15 . 3. Пристрій за п. 1 або 2, який відрізняється тим, що відношення ( VS) об'єму подання ( BV ) бункера (1) до об'єму шнека ( SE ) у зоні приймального отвору (80), де VS BV / SE , знаходиться у межах 20 VS 700 , краще 50 VS 450 , де об'єм шнека ( SE ) визначається формулою 9 UA 110147 C2 SE L 2dT T 2 , L - ефективна довжина приймального отвору (80) у напрямку (17) подання, а 4 T - глибина витка шнека (6). 4. Пристрій за п. 3, який відрізняється тим, що L визначається формулою L k 2d , де k 2 5 константа у межах 0,5 k 2 3,5 , краще 1 k 2 2,8 . 5. Пристрій за будь-яким з пп. 3 або 4, який відрізняється тим, що T визначається формулою T k3d , де k 3 - константа у межах 0,05 k 3 0,25 , краще 0,1 k 3 0,25 , зокрема, 0,1 k 3 0,2 . 6. Пристрій за будь-яким з пп. 3-5, який відрізняється тим, що ефективна довжина ( L ) дається з урахуванням коефіцієнта ( F ), а SE F L 10 15 20 25 30 35 40 45 50 55 2dT T 2 , де 4 0,85 F 0,95 краще F 0,9 . 7. Пристрій за будь-яким з пп. 1-6, який відрізняється тим, що кут ( ) між вектором (19) напрямку руху під час обертання та вектором (17) напрямку подання конвеєра (5), виміряний у точці перетину двох векторів напрямку (17, 19) усередині отвору (8), становить від 170° до 180°. 8. Пристрій за будь-яким з пп. 1-7, який відрізняється тим, що відстань (18) зсуву між подовжньою віссю (15) конвеєра (5) або шнека (6), найближчого до приймального отвору (80), та радіусом (11), паралельним подовжній осі (15), більше або дорівнює половині внутрішнього діаметра корпусу (16) конвеєра (5) або шнека (6) та/або більше або дорівнює 7 %, а краще більше або дорівнює 20 % радіуса бункера (1), або відстань (18) більше або дорівнює радіусу бункера (1). 9. Пристрій за будь-яким з пп. 1-7, який відрізняється тим, що уявне продовження подовжньої осі (15) конвеєра (5) у напрямку, протилежному напрямку подання, являє собою січну відносно перерізу бункера (1) і проходить, принаймні деякі її відрізки, крізь простір усередині бункера (1). 10. Пристрій за будь-яким з пп. 1-7, який відрізняється тим, що конвеєр (5) приєднаний тангенціально до бункера (1) або проходить тангенціально відносно перерізу бункера (1), або подовжня вісь (15) конвеєра (5) або шнека (6), або подовжня вісь шнека (6), найближчого до приймального отвору (80), проходить тангенціально відносно внутрішнього боку бічної стінки (9) бункера (1), або тангенціально проходить внутрішня стінка корпусу (16), або закриваючий кінець шнека (6), причому краще, щоб до кінця (7) шнека (6) був приєднаний привод, а шнек на своєму протилежному кінці здійснював подання до вихідного отвору, який, зокрема, являє собою екструдерну головку й виконаний на кінці корпусу (16). 11. Пристрій за будь-яким з пп. 1-10, який відрізняється тим, що отвір (8) безпосередньо сполучений з приймальним отвором (80), без проміжної ділянки або шнека конвеєра. 12. Пристрій за будь-яким з пп. 1-11, який відрізняється тим, що змішувальний та/або подрібнювальний засіб (3) містить засоби та/або лопатки (14), які у напрямку (12) обертання або руху чинять подрібнювальну, різальну та нагрівальну дію на пластичний матеріал, причому засоби та/або лопатки (14) краще розташовані або сформовані на обертальному носії засобів (13), зокрема несучому диску (13), і, зокрема, розташований паралельно до поверхні днища (2). 13. Пристрій за будь-яким з пп. 1-12, який відрізняється тим, що передні зони або передні кромки (22) змішувальних та/або подрібнювальних засобів (3) або лопаток (14), які діють на матеріал та направлені у напрямку (12) обертання або руху, відрізняється за способом утворення, конструкцією, кривизною та/або розташуванням від зон, які знаходяться позаду відносно напрямку (12). 14. Пристрій за будь-яким з пп. 1-13, який відрізняється тим, що бункер (1) має по суті циліндричний круговий переріз з плоскою поверхнею днища (2) та орієнтованою вертикально відносно останньої бічною стінкою (9) у формі оболонки або циліндра та/або вісь (10) обертання змішувальних та/або подрібнювальних засобів (3) співпадає з центральною віссю бункера (1), та/або вісь обертання (12) або центральна вісь бункера орієнтована вертикально та/або перпендикулярно до поверхні днища (2). 15. Пристрій за будь-яким з пп. 1-14, який відрізняється тим, що найнижчий носій (13) засобів, найближчий до днища, або найнижчий змішувальний та/або подрібнювальний засіб (3), та/або отвір (8) встановлені близько до днища на малій відстані від поверхні днища (2), зокрема у межах нижньої чверті висоти бункера (1), краще на відстані від 10 до 400 мм від поверхні днища (2). 16. Пристрій за будь-яким з пп. 1-15, який відрізняється тим, що конвеєр (5) являє собою одношнековий екструдер (6) з одним компресійним шнеком (6) або дво- чи багатошнековий екструдер, у якому діаметри d окремих шнеків (6) є однакові. 10 UA 110147 C2 11 UA 110147 C2 Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 12

ДивитисяДодаткова інформація

Назва патенту англійськоюApparatus for processing plastics

Автори англійськоюFeichtinger, Klaus, Hackl, Manfred

Назва патенту російськоюУстройство для обработки пластических материалов

Автори російськоюФайхтингер Клаус, Хакль Манфрэд

МПК / Мітки

МПК: B02C 18/08, B29C 47/10, B29B 13/10, B01F 15/02, B29B 17/04

Мітки: обробляння, пластичних, пристрій, матеріалів

Код посилання

<a href="https://ua.patents.su/14-110147-pristrijj-dlya-obroblyannya-plastichnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для обробляння пластичних матеріалів</a>

Попередній патент: Пристрій для автоматичної ін’єкції доз лікарського препарату

Наступний патент: Спосіб глибокого регулювання тяги ракетного двигуна та ракетний двигун з глибоким регулюванням тяги

Випадковий патент: Спосіб керування процесом електрошлакового переплаву