Пристрій для обробляння пластичних матеріалів

Формула / Реферат

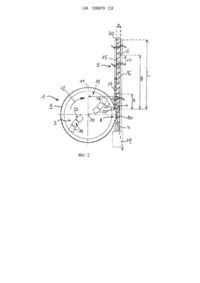

1. Пристрій для попереднього обробляння та подальшої пластифікації або агломерації пластичних матеріалів, зокрема, термопластичних відходів з метою повторного використання, що містить бункер (1) для матеріалу, що обробляється, в якому знаходиться принаймні один змішувальний та/або подрібнювальний засіб (3), виконаний з можливістю обертання навколо осі (10) обертання у визначеному напрямку і призначений для перемішування, нагрівання та/або подрібнення пластичного матеріалу,

у якому отвір (8), для видалення попередньо обробленого пластичного матеріалу зсередини бункера (1), виконаний у бічній стінці (9) бункера (1) на рівні змішувального та/або подрібнювального засобу (3) або найнижчого з них, найближчого до днища,

принаймні один екструдер або компресор (5) для приймання попередньо обробленого матеріалу, який має принаймні один шнек (6), виконаний з можливістю обертатися у корпусі (16) і чинити компресійну, пластифікуючу або агломеруючу дію, причому корпус (16) має на своєму кінці (7) або у стінці оболонки приймальний отвір (80) для приймання матеріалу шнеком (6), а приймальний отвір (80) та отвір (8) з'єднані між собою,

який відрізняється тим, що

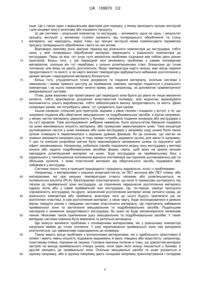

для кожної окремої точки у всій зоні отвору (8) скалярний добуток вектора (19) напрямку, який є паралельним дотичній до окружності, описаної крайньою у радіальному напрямку точкою змішувального та/або подрібнювального засобу (3), і який спрямований у напрямку (12) руху змішувального та/або подрібнювального засобу (3), під час його обертання повз вказані окремі точки отвору (8) та перед ними, на вектор (17) напрямку подання екструдера дорівнює нулю або є негативним,

відношення довжини (L) шнека (6), виміряної від розташованої нижче за потоком в напрямку подання шнека (6) кромки (20") приймального отвору або від точки (20) приймального отвору (80), розташованої найнижче за потоком, до кінця шнека (6), або до першого, найвищого за потоком в напрямку подання шнека (6) вивантажувального отвору розплаву (30) у корпусі (16) на дистальному, віддаленому від бункера кінці (31) шнека (6), до номінального діаметра (d) шнека (6) становить ≥ 7,

а компресійна дія шнека (6) починається лише на відстані (А), більшій, ніж 1,5 діаметри (d) шнека (6), виміряній від розташованої нижче за потоком у напрямку подання шнека (6) кромки (20") або від точки (20) приймального отвору (80), розташованої найнижче за потоком у напрямку подання шнека (6), причому початок компресійної дії шнека (6) означає точку, де кут нахилу гвинтової лінії шнека (6) вперше набуває значення ≥ 1°, конструкція шнека (6) у зоні до початку компресійної дії є по суті некомпресійною або декомпресійною, а кут нахилу гвинтової лінії складає < 1°, причому кут нахилу гвинтової лінії являє собою кут між центральною подовжньою віссю (15) шнека (6) або паралельною їй лінією та прямою або кривою, проведеною крізь відповідні найнижчі точки кожного каналу шнека.

2. Пристрій за п. 1, який відрізняється тим, що компресійна дія шнека (6) починається у зоні перед відстанню (D), яка дорівнює максимально 30, краще максимально 20, діаметрам (d) й виміряна від розташованої нижче за потоком в напрямку подання шнека (6) кромки (20") приймального отвору (80).

3. Пристрій за пп. 1 або 2, який відрізняється тим, що відношення довжини (L) шнека (6), виміряної від кромки (20") приймального отвору (80), розташованої нижче за потоком в напрямку подання шнека (6), до першого, вивантажувального отвору (30), до номінального (d) шнека (6), становить ≥ 10, зокрема, ≥ 14.

4. Пристрій за будь-яким з пп. 1-3, який відрізняється тим, що компресійна дія шнека (6) починається лише від відстані (А), яка більш, ніж вдвічі, краще втричі, перевищує діаметр (d) шнека (6) і яка виміряна від кромки (20") приймального отвору (80), розташованої нижче за потоком в напрямку подання шнека (6).

5. Пристрій за будь-яким з пп. 1-4, який відрізняється тим, що довжина компресійної частини шнека (6) становить від 0,5 до 7, краще від 1 до 5 діаметрів (d) шнека (6).

6. Пристрій за будь-яким з пп. 1-5, який відрізняється тим, що кут (β) між вектором (19) напрямку руху під час обертання, та вектором (17) напрямку подання екструдера (5), виміряний у точці перетину двох векторів напрямку (17, 19) у середині отвору (8), становить від 170° до 180°.

7. Пристрій за будь-яким з пп. 1-6, який відрізняється тим, що відстань (18) зсуву між подовжньою віссю (15) конвеєра (5) або шнека (6), найближчого до приймального отвору (80), та радіусом (11), паралельним подовжній осі (15), більше або дорівнює половині внутрішнього діаметра корпусу (16) екструдера (5) або шнека (6), та/або більше або дорівнює 7 %, а краще більше або дорівнює 20 % радіуса бункера (1), або тим, що відстань (18) більше або дорівнює радіусу бункера (1).

8. Пристрій за будь-яким з пп. 1-6, який відрізняється тим, що уявне продовження подовжньої осі (15) екструдера (5) у напрямку, протилежному напрямку подання, являє собою січну відносно перерізу бункера (1) і принаймні частково проходить крізь простір усередині бункера (1).

9. Пристрій за будь-яким з пп. 1-6, який відрізняється тим, що екструдер (5) приєднаний тангенціально до бункера (1) або проходить тангенціально відносно перерізу бункера (1), або подовжня вісь (15) екструдера (5) або шнека (6), або подовжня вісь шнека (6), найближчого до приймального отвору (80), проходить тангенціально відносно внутрішнього боку бічної стінки (9) бункера (1), або тангенціально проходить внутрішня стінка корпусу (16), або оболонка шнека (6), причому до кінця (7) шнека (6) краще приєднаний привід, а шнек на своєму протилежному кінці здійснює подання до вихідного отвору, який, зокрема, являє собою екструзійну голівку й виконаний на кінці корпусу (16).

10. Пристрій за будь-яким з пп. 1-9, який відрізняється тим, що отвір (8) безпосередньо сполучений та з приймальним отвором (80), без ділянки передання або подавального шнека.

11. Пристрій за будь-яким з пп. 1-10, який відрізняється тим, що змішувальний та/або подрібнювальний засіб (3) має засоби та/або лопатки (14), які у напрямку (12) обертання або руху чинять подрібнювальну, різальну або нагрівальну дію на пластичний матеріал, причому засоби та/або лопатки (14) краще встановлені або сформовані на обертовому носії (13) засобів, зокрема, несучому диску (13), встановленому, зокрема, паралельно поверхні днища (2).

12. Пристрій за будь-яким з пп. 1-11, який відрізняється тим, що передні зони або передні кромки (22) змішувальних та/або подрібнювальних засобів (3) або лопаток (14), які діють на матеріал та спрямовані у напрямку (12) обертання або руху, за способом утворення, конструкцією, кривизною та/або розташуванням відрізняються від зон, які знаходяться ззаду відносно напрямку (12).

13. Пристрій за будь-яким з пп. 1-12, який відрізняється тим, що бункер (1) є по суті циліндричним, має круглий поперечний переріз, плоску поверхню днища (2) та орієнтовану вертикально відносно неї бічну стінку (9) у вигляді оболонки циліндра, та/або вісь (10) обертання змішувальних та/або подрібнювальних засобів (3) співпадає з центральною віссю бункера (1), та/або вісь обертання (10) або центральна вісь бункера орієнтована вертикально та/або перпендикулярно до поверхні днища (2).

14. Пристрій за будь-яким з пп. 1-13, який відрізняється тим, що найнижчий носій (13) засобів або найнижчий змішувальний та/або подрібнювальний засіб (3), та/або отвір (8) встановлені поблизу днища на невеликій відстані від поверхні днища (2), зокрема, у межах нижньої чверті висоти бункера (1), краще на відстані від 10 до 400 мм від поверхні днища (2).

15. Пристрій за будь-яким з пп. 1-14, який відрізняється тим, що екструдер (5) являє собою одношнековий екструдер (6) з одним компресійним шнеком (6) або дво- чи багатошнековий екструдер, у якому діаметри d окремих шнеків (6) є однаковими.

Текст

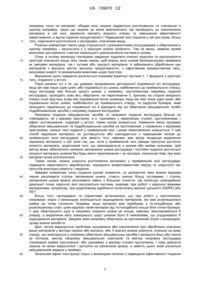

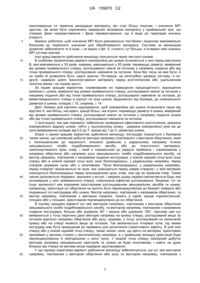

Реферат: Пристрій для попереднього обробляння та подальшого транспортування або пластифікації пластичних матеріалів містить бункер (1) зі змішувальним та/або подрібнювальним засобом (3), що обертається навколо осі (10) обертання, у якому у бічній стінці (9) виконаний отвір (8), крізь який може виводитися пластичний матеріал, а конвеєр (5) має принаймні шнек (6), що обертається у корпусі (16). При цьому, уявне продовження подовжньої осі (15) конвеєра (5) у напрямку, протилежному напрямку (17) подання конвеєра, проходить повз вісь (10) обертання, на стороні вихідного отвору існує відстань (18) зсуву між подовжньою віссю (15) та радіусом (11), паралельним подовжній осі (15), відношення L/D шнека (6) становить ≥ 7, а компресійна дія шнека (6) починається лише від відстані (А), яка більш ніж у 1,5 разу перевищує діаметр (d) шнека (6). UA 109970 C2 (12) UA 109970 C2 UA 109970 C2 5 10 15 20 25 30 35 40 45 50 55 60 Цей винахід стосується пристрою згідно з обмежувальною частиною п. 1 формули. Відомі численні подібні пристрої різних конструкцій, які містять приймач або різальний компактор для подрібнення, нагрівання, розм'якшення та обробляння пластичного матеріалу, що перероблюється, а також приєднаний до нього конвеєр або екструдер для розтоплення підготовленого таким чином матеріалу. Мета полягає в одержанні кінцевого продукту якомога високої якості, здебільшого у вигляді гранул. Наприклад, в EP 123 771 або EP 303 929 описані пристрої з приймачем та приєднаним до нього екструдером, де завантажений до приймача пластичний матеріал подрібнюється шляхом обертання подрібнювальних та змішувальних засобів та робиться текучим і одночасно розігрівається за рахунок енергії, що прикладається. У такий спосіб утворюється суміш, досить однорідна за термічними характеристиками. Ця суміш після належного часу перебування виводиться з приймача у шнековий екструдер і транспортується і у цьому процесі пластифікується або розтопляється. У такій схемі шнековий екструдер розташований приблизно на одному рівні з подрібнювальними засобами. Розм'якшені пластичні частки активно вводяться або набиваються в екструдер змішувальними засобами. Багато таких конструкцій, відомих протягом великого часу, на жаль, не забезпечують одержання на виході шнека належної якості оброблених пластичних матеріалів та/або достатньої продуктивності шнека. Для термічно та механічно однорідного матеріалу якість продукту, одержаного на вихідному кінці шнека, звичайно поліпшується, коли глибина витків у дозувальній зоні шнека є дуже велика, а число оборотів шнека підтримується дуже низьким. Дослідження показали, що це пояснюється тим, що за такої геометрії шнека оброблюваний матеріал піддається низькому рівню зсуву. Рівень зсуву, якому піддається оброблюваний матеріал, (швидкість зсуву) розраховується з колової швидкості шнека, розділеної на глибину витка шнека. За такої геометрії шнека матеріал зазнає лише низького рівня механічної та теплової напруги. Однак бажано також збільшити продуктивність шнека або підвищити ефективність, наприклад, всієї системи подрібнювач-екструдер, а для цього треба збільшити швидкість обертання шнека, а відтак і зусилля зсуву. Втім, внаслідок цього шнек піддає оброблюваний матеріал збільшеній механічній та термічній напрузі. Однак рівною мірою у тихохідних шнеках з глибоким вирізом, що мають велику глибину витків, та у швидкохідних шнеках, як зазначено вище, мають місце відмінності у якості окремих партій матеріалу, що надходять до шнека, наприклад, різні розміри пластівців та/або різні температури пластичного матеріалу, що несприятливо відбивається на однорідності пластичного матеріалу на виході шнека. Щоб компенсувати цю неоднорідність, на практиці підвищують температурний профіль екструдера, а це означає, що пластичному матеріалу треба надати додаткову енергію, тобто завдати йому термічного пошкодження та збільшити витрати енергії. Також внаслідок цього зменшується в'язкість пластичного матеріалу на вихідному кінці екструдера, матеріал стає більш текучим, що супроводжується труднощами при його подальшому оброблянні. З цього видно, що технологічні параметри, потрібні для одержання високої якості матеріалу на вихідному кінці шнека, суперечать один одному. Головним завданням екструзійного шнека є приймання, транспортування та розтоплення або агломерація пластичного матеріалу з його наступною гомогенізацією. Для цього він повинен розвивати певний тиск. Традиційний екструдер, у якого діаметр серцевини постійно збільшується, поділяється на три основні функціональні зони. Такий трьохзонний шнек найбільш поширений і здатен обробляти різноманітні матеріали. У приймальний зоні матеріал втягується до шнека і подається вперед завдяки обертанню шнека. У компресійній зоні матеріал ущільнюється, завдяки зменшенню глибини витків, і розтоплюється або агломерується. У дозаторній зоні розплав агломерату доводиться до необхідної температури обробляння, гомогенізується та повністю розтоплюється. Для подолання опору матриці при цьому виробляється необхідний тиск. Це впливає на продуктивність. До важливих факторів, що обумовлюють поведінку при розтопленні або агломерації попередньо обробленого або розм'якшеного полімеру, який надходить з різального компактора до екструдера, та якість кінцевого продукту, а відтак на пропускну спроможність або продуктивність екструдера, належать, зокрема, довжина окремих ділянок або зон, а також параметри шнека, наприклад, товщина, глибина витків тощо. Однак в існуючих комбінаціях подрібнювач-конвеєр особливість полягає у тому, що матеріал потрапляє до конвеєра не одразу, необробленим та холодним, а після відповідного обробляння у різальному компакторі, тобто нагрівання, розм'якшення та/або часткової кристалізації і таке 1 UA 109970 C2 5 10 15 20 25 30 35 40 45 50 55 60 інше. Це є також один з вирішальних факторів для порядку, у якому проходить процес екструзій і для кінцевої якості розплаву або кінцевого продукту. Ці дві системи – різальний компактор та екструдер – впливають одна на одну, і результат процесу екструзії у великому ступені залежить від попереднього обробляння та стану матеріалу, що надходить, якраз тому, що процес екструзії може компенсувати параметри процесу попереднього обробляння і мати на них вплив. Відповідно важливу роль відіграє перехід від різального компактора до екструдера, тобто зона, у якій попередньо оброблений матеріал переходить з різального компактора до екструдера. Перш за все, тут існує суто механічна проблема з'єднання між собою двох різних пристроїв. Більш того, у цій перехідній зоні виникають проблеми з самим полімерним матеріалом, оскільки він тут перебуває у сильно розм'якшеному стані, близькому до точки топлення, але йому не дають розтопитися. Якщо температура надто низька, має місце падіння продуктивності та якості, а за надто високої температури відбувається небажане розтоплення у деяких місцях і надходження матеріалу блокується. Більш того, утруднюється точне дозування та подання матеріалу, оскільки система є замкненою і немає прямого доступу до приймання; навпаки, матеріал подається з різального компактора і на нього неможливо чинити пряму дію, наприклад, за допомогою гравіметричної вимірювальної системи. Отже, дуже важливо при проектуванні цієї перехідної зони брати до уваги не лише механічні аспекти, тобто враховуючи розуміння властивостей полімеру, але водночас враховувати економічність усього виробництва, тобто забезпечувати високу продуктивність та якість. Деякі попередні умови, які потребують уваги, тут суперечать одні одним. Іншою ознакою, спільною для пристроїв, відомих з рівня техніки і згаданих у вступі, є те, що напрямок подання або обертання змішувальних та подрібнювальних засобів, а відтак напрямок, у якому частки матеріалу циркулюють у бункері, і напрямок подання конвеєра або екструдера є по суті однакові. Таке розташування, вибране навмисне, було результатом бажання подавати на шнек максимальну кількість матеріалу, або примусово завантажувати шнек. Така концепція уштовхування часток у шнек конвеєра або шнек екструдера у напрямку ходу шнека була також цілком очевидна й перекликалася з відомою думкою фахівців, бо це означає, що частки не повинні змінювати напрямок руху й тому немає потреби додавати зусиль для зміни їх напрямку. У цих та пізніших розробках метою було максимізувати заповнення шнека та підсилити цей ефект заповнювання. Наприклад, робилися спроби подовжити вхідну зону екструдера у вигляді конуса або надати подрібнювальним засобам форму серпа, щоб вони на зразок кельми накладали розм'якшений матеріал на шнек. Зсув екструдера на приймальному боці з радіального у тангенціальне положення відносно контейнера ще підсилив уштовхувальну дію та збільшив зусилля, з яким пластичний матеріал від обертального засобу подавався або набивався у екструдер. Системи такого типу в принципі працездатні і працюють задовільно, хоча і з проблемами. Наприклад, з матеріалами з низькою енергомісткістю, як ПЕТ волокна або ПЕТ плівки, або матеріалами, які при низьких температурах стають липкими або розм'якшуються, як полімолочна кислота (PLA), багаторазово спостерігалося, що коли їх примусово уштовхують під тиском до приймальної зони екструдера, це спричинює передчасне розтоплення матеріалу одразу після або у самій приймальній зоні екструдера. Це, по-перше, знижує пропускну спроможність екструдера, по-друге, зазначений розтоплений матеріал може затікати назад, до різального компактора або приймача, внаслідок чого до нього будуть прилипати ще не розтоплені пластівці, а сам розтоплений матеріал, у свою чергу, буде охолоджуватися и деякою мірою твердіти разом з твердими частками пластичного матеріалу. Це спричинить забивання приймальної зони та застигання змішувальних та подрібнювальних засобів. Подальшим наслідком є зниження продуктивності екструдера, бо шнек не буде заповнюватися належним чином. Можливе також припинення руху змішувальних та подрібнювальних засобів. У таких випадках система повинна бути вимкнена та ретельно вичищена. Ще можуть виникати проблеми з полімерними матеріалами, які у різальному компакторі нагрілися майже до точки топлення. У разі переповнення приймальної зони такі матеріали розтопляться, що заважатиме надходженню до конвеєра. Також мають місце проблеми з волоконними матеріалами, які є здебільшого орієнтовані й лінійні і мають певну кількість подовжніх видовжень й малу товщину або жорсткість, наприклад, пластикова плівка, порізана на смужки. Головна причина полягає в тому, що довгастий матеріал застряє на виході приймального отвору шнека, коли один його кінець лишається у бункері, а другий заходить до приймальної зони. Оскільки змішувальні засоби та шнек рухаються в одному напрямку, або в одному напрямку діють складова напрямку транспортування і складова 2 UA 109970 C2 5 10 15 20 25 30 35 40 45 50 55 60 напрямку тиску на матеріал, обидва кінці смужки піддаються розтягуванню та стисканню в одному напрямку, через що смужка не може вивільнитися. Це призводить до накопичення матеріалу в цій зоні, звуження просвіту вхідного отвору та зменшення ефективності завантаження, а відтак падінню продуктивності. Підвищений тиск подання у цій зоні може, більш того, спричинити розтоплення з наслідками, описаними вище. Різальні компактори такого роду з'єднуються з різноманітними екструдерами з обертанням в одному напрямку, і результати є у принципі цілком прийнятні. Тим не менш, заявник провів всеосяжні дослідження з метою подальшого удосконалення системи в цілому. Отже, в основу винаходу покладене завдання подолати описані недоліки та удосконалити пристрій описаного вище типу таким чином, щоб вхідна зона шнеків безперешкодно приймала як звичайні матеріали, так і чутливі або смугасті матеріали, й забезпечити обробляння цих матеріалів з високою якістю, високою продуктивністю, з ефективним використанням часу, економією енергії та мінімальним вимогами щодо простору. Вирішення цього завдання досягається ознаками відмітної частини п. 1 формули у пристрої типу, згаданого у вступі. Перш умовою тут є те, що удаване продовження центральної подовжньої осі екструдера, якщо він має лише один шнек, або подовжньої осі шнека, найближчого до приймального отвору, якщо екструдер має більше одного шнека, у напрямку, протилежному напрямку подання екструдера, проходить повз вісь обертання, не перетинаючи її, причому на стороні вихідного отвору існує відстань зсуву між подовжньою віссю конвеєра, якщо він має лише один шнек, або подовжньою віссю шнека, найближчого до приймального отвору, та радіусом бункера, який проходить паралельно до подовжньої осі й відходить від осі обертання змішувальних та/або подрібнювальних засобів у напрямку подання екструдера. Напрямок подання змішувальних засобів та напрямок подання екструдера більше не співпадають, як у відомих пристроях, а є, принаймні у невеликому ступені, протилежними, і ефект уштовхування, згаданий у вступі, таким чином знижується. Навмисна зміна напрямку обертання змішувальних та подрібнювальних засобів на протилежний, у порівнянні з відомими пристроями, знижує тиск подання у приймальній зоні, і ризик переповнення знижується. У цей спосіб надлишок матеріалу не уштовхується або накладається з підвищеним тиском до приймальної зони екструдера, але замість того, навпаки, має місце тенденція видалення надлишку матеріалу з цієї зони так, що, хоча у приймальній зоні завжди присутня достатня кількість матеріалу, додатковий тиск, що прикладається, є малим або майже нульовим. Цей метод може забезпечити належне заповнення шнека екструдера і постійне подання достатньої кількості матеріалу шнеком без будь-якого переповнення і, як наслідок, локальних піків, при яких матеріал може розтоплятися. Таким чином, можна уникнути розтоплення матеріалу у приймальній зоні екструдера, підвищити ефективність виробництва, подовшити міжрегламентний період та скоротити час простоїв внаслідок ремонту і чищення. Завдяки зниженому тиску подання рухомі елементи, за допомогою яких можна відомим чином регулювати ступінь заповнення шнека, стають значно більш чутливими, і ступінь заповнення шнека можна регулювати навіть з більшою точністю. Це полегшує знаходження ідеальної точки, відносно якої регулюється система, зокрема, при роботі з відносно важкими матеріалами, наприклад, при додатковому здрібненні поліетилену високої щільності (HDPE) або ПЕТ. Більш того, несподівано та сприятливо встановлено, що при роботі у протилежних напрямках згідно з винаходом поліпшується надходження матеріалів, які вже розм'якшилися майже до точки топлення. Зокрема, якщо матеріал вже перебуває у тістоподібному або розм'якшеному стані, шнек відсікає такий матеріал від тістоподібного кільця біля стінки бункера. У разі обертального руху в напрямку подання шнека це кільце, навпаки, виштовхувалося б уперед, а видалення його зовнішнього шару шнеком було б неможливе, що утруднювало б надходження матеріалу. Завдяки зміні напрямку обертання на протилежний згідно з винаходом, цьому можна запобігти. Далі, легше вирішується проблема затримання або накопичення при оброблянні описаних вище матеріалів у вигляді смужок або волокон, або її взагалі можна уникнути, оскільки на краю отвору, що знаходиться у напрямку обертання змішувальних засобів з вихідного боку або нижче за потоком, вектор напрямку змішувальних пристроїв та вектор напрямку екструдера спрямовані майже протилежно, або принаймні у малому ступені протилежно, і тому довгаста смужка не може закрутитися і застряти на зазначеній кромці, а замість цього знов уноситься змішувальною вирвою у приймач. Загальний ефект конструкції згідно з винаходом полягає у підвищенні ефективності подання 3 UA 109970 C2 5 10 15 20 25 30 35 40 45 50 55 60 й значному зростанні продуктивності. Тим самим підвищується стабільність та ефективність роботи всієї системи, що складається з різального компактора та екструдера. З цим тісно пов'язаний такий фактор, як особливий формат шнека, зокрема, у приймальній зоні та компресійній зоні. Заявником несподівано виявлено, що особлива геометрія шнека може додатково поліпшити картину надходження. Співвідношення L/D шнека, починаючи від кінця приймального отвору, має бути 7. Інакше кажучи, відношення довжини шнека, виміряної від кромки приймального отвору, розтащованої нижче за потоком в напрямку подання шнека або від точки на цій кромці, розташованої найнижче за потоком в напрямку подання шнека, до кінця шнека або корпусу, дистального, віддаленого від бункера, або до першого, найвищого за потоком, вивантажувального отвору в корпусі для розплаву або агломерату, до номінального діаметра шнека має бути 7. Частина шнека, оточена уздовж усієї його периферії корпусом, починається від кромки приймального отвору, розташованої нижче за потоком в напрямку подання шнека. Діаметром шнека є середній діаметр у зоні нижче за потоком приймального отвору. Більш того, компресійна дія шнека починається лише на відстані А, яка є більше 1,5 діаметрів шнека, виміряній від кромки приймального отвору, розташованої нижче за потоком у напрямку подання шнека або від точки на цій кромці, розташованої найнижче за потоком, в напрямку подання шнека. Цим забезпечується неагресивне введення й запобігаються або компенсуються локальні піки тиску, що діють на матеріал, або перевантаження. У зоні, що передує цій зоні, шнек є по суті безкомпресійним, тобто нестискувальним або навіть декомпресійним. Це дає особливу перевагу у зоні приймального отвору. Починається компресійна дія шнека у точці, де кут нахилу гвинтової лінії стає 1° або де вперше досягається та перевищується це значення. У попередній зоні кут нахилу є < 1°, і шнек майже або зовсім не чинить компресійної дії. Кут нахилу гвинтової лінії шнека визначається шляхом розглядання перерізу крізь шнек у центрі уздовж його центральної осі. Береться найнижча точка у кожному витку шнека, і ці точки з'єднуються між собою. Одержують пряму або криву, і її кут відносно подовжньої осі шнека або лінії, паралельної до подовжньої осі, буде кутом нахилу гвинтової лінії. Отже, кут нахилу гвинтової лінії є мірою компресійної спроможності шнека або компресійної дії шнека на матеріал. Чим більший кут нахилу гвинтової лінії, тим сильніша компресійна дія шнека. Однак у зоні 180°, і скалярний добуток, у свою чергу, зменшується, але залишається негативним. Втім, ці кути більше не вважаються кутами α, бо не виміряні у точці 20. Кут β, не показаний на схемі фіг. 2, виміряний у центрі отвору 8 між вектором 19 напрямку для напрямку обертання та вектором 17 напрямку для напрямку подання, становить приблизно 178° - 180°. Пристрій за фіг. 2 представляє перший обмежувальний випадок або екстремум. Такий тип компонування може забезпечити ефект дуже неагресивного уштовхування або особливо ефективне подання, і пристрій такого типу має безліч переваг при роботі з чутливими матеріалами, які піддаються оброблянню на межі свого інтервалу топлення, або для продуктів у вигляді довгих смужок. Характеристичні довжини та перерізи L, A та B на фіг. 2 показані для прикладу. Однак вони та інші ознаки, представлені на кресленнях, є просто схематичними й не відповідають масштабу і справжнім співвідношеням, а деякі з них скорочені розривами на схемі. Ці довжини та перерізи не включені у варіанти втілення, показані на фіг. 3 та 4. У кращому варіанті відношення, L/d довжини L шнека 6, виміряної від кромки 20" приймального отвору 80, розташованої нижче за потоком в напрямку подання шнека 6, або від точки 20 на цій кромці 20", розташованої найнижче за потоком в напрямку подання шнека 6, до першого, найвищого за потоком відносно напрямку подання шнека 6, вивантажувального отвору 30 в корпусі 16 на кінці 31 шнека 6, який є дистальним та віддаленим від бункера, до номінального діаметра d шнека 6 дорівнює 21. Компресійна зона шнека 6, також не зображена на схемі, починається лише на відстані А, що дорівнює шістьом діаметрам d шнека 6 і виміряна від кромки 20" приймального отвору 80. У зоні перед початком компресійної дії шнек 6 є по суті некомпресійним або безкомпресійним, отже, шнек 6 не чинить тиску на матеріал, що надходить туди. Отже, компресійна дія шнека 6 також починається, як потрібно, у зоні перед відстанню В, яка дорівнює максимально 30 діаметрам d при вимірюванні від кромки 20" приймального отвору 80. На фіг. 3 та 4 ілюструються можливі варіанти розташування екструдера відносно напрямку обертання. Величини L, B та A на кресленнях не представлені. На фіг. 3 зображений альтернативний варіант, у якому екструдер 5 прикріплений до бункера 1 не тангенціально, а своїм кінцем 7. Шнек 6 та корпус 16 екструдера 5 пристосовані у зоні отвору 8 до конфігурації внутрішньої стінки бункера 1 і зсунуті назад врівень з нею. Жодна частина екструдера 5 не проходить крізь отвір 8 усередину бункера 1. Тут відстань 18 відповідає приблизно 5-10 % довжини радіуса 11 бункера 1 та приблизно половині внутрішнього діаметра D корпусу 16. Отже, цей варіант являє собою другий обмежувальний випадок або екстремум з найменшим можливим зсувом або відстанню 18, коли напрямок 12 обертання або руху змішувальних та/або подрібнювальних засобів 3 є принаймні деякою мірою протилежним напрямку 17 подання екструдера 5, зокрема, у всій зоні отвору 8. Скалярний добуток на фіг. 3 у пороговій точці 20, яка знаходиться якнайвище за потоком, точно дорівнює нулю, причому це є точка, яка розташована на кромці отвору 8 і знаходиться якнайвище за потоком. Кут α між вектором 17 напрямку для напрямку подання конвеєра та вектором 19 напрямку для напрямку обертання, виміряний у точці 20 на фіг. 3, становить точно 90°. Якщо рухатися далі уздовж отвору 8, тобто у напрямку 12 обертання, кут між векторами напрямку стає ще більшим і перетворюється на тупий кут > 90°, а скалярний добуток водночас стає негативним. Однак у жодній точці отвору 8 та поблизу нього скалярний добуток не буває позитивним, а кут не буває менше 90°. Отже, локальне перевантаження не може трапитися 9 UA 109970 C2 5 10 15 20 25 30 35 40 45 50 55 навіть у безпосередній близькості до отвору 8, і ніде у зоні отвору 8 не відбувається несприятливе надмірне уштовхування. У цьому полягає суттєва відміна від чисто радіальної компоновки, оскільки при повністю радіальному розташуванні екструдера 5 з'являється кут α < 90° у точці 20 або на кромці 20', а ті зони отвору 8, які на кресленні показані над радіусом 11 або вище за потоком, або на стороні вхідного отвору, характеризуються позитивним скалярним добутком. Через те локально розтоплені купки пластичного матеріалу можуть накопичуватися у тих зонах. На фіг. 4 показаний інший варіант, у якому екструдер 5 зсунутий трохи далі, ніж на фіг. 3, на стороні вихідного отвору, але ще не розташований тангенціально, як на фіг. 1 та 2. У цьому випадку, як і на фіг. 3, уявне продовження подовжньої осі 15 екструдера 5 назад проходить крізь простір усередині бункера 1 як січна. Внаслідок того отвір 8, виміряний у круговому напрямку бункера 1, є ширшим, ніж у варіанті за фіг. 3. Відповідно й відстань 18 є більшою, ніж на фіг. 3, але трохи менше радіуса 11. Кут α, виміряний у точці 20, становить біля 150°, і тому ефект уштовхування зменшується у порівнянні з варіантом за фіг. 3, що є корисним для певних чутливих полімерів. Внутрішня стінка корпусу 16 або правобічна внутрішня кромка, якщо дивитися від бункера 1, є тангенціальною відносно бункера 1, а відтак, на відміну від фіг. 3, тут немає похилої перехідної кромки. У цій найвищій за потоком точці отвору 8, з лівого краю фіг. 4, кут становить близько 180°. ФОРМУЛА ВИНАХОДУ 1. Пристрій для попереднього обробляння та подальшої пластифікації або агломерації пластичних матеріалів, зокрема, термопластичних відходів з метою повторного використання, що містить бункер (1) для матеріалу, що обробляється, в якому знаходиться принаймні один змішувальний та/або подрібнювальний засіб (3), виконаний з можливістю обертання навколо осі (10) обертання у визначеному напрямку і призначений для перемішування, нагрівання та/або подрібнення пластичного матеріалу, у якому отвір (8), для видалення попередньо обробленого пластичного матеріалу зсередини бункера (1), виконаний у бічній стінці (9) бункера (1) на рівні змішувального та/або подрібнювального засобу (3) або найнижчого з них, найближчого до днища, принаймні один екструдер або компресор (5) для приймання попередньо обробленого матеріалу, який має принаймні один шнек (6), виконаний з можливістю обертатися у корпусі (16) і чинити компресійну, пластифікуючу або агломеруючу дію, причому корпус (16) має на своєму кінці (7) або у стінці оболонки приймальний отвір (80) для приймання матеріалу шнеком (6), а приймальний отвір (80) та отвір (8) з'єднані між собою, який відрізняється тим, що для кожної окремої точки у всій зоні отвору (8) скалярний добуток вектора (19) напрямку, який є паралельним дотичній до окружності, описаної крайньою у радіальному напрямку точкою змішувального та/або подрібнювального засобу (3), і який спрямований у напрямку (12) руху змішувального та/або подрібнювального засобу (3), під час його обертання повз вказані окремі точки отвору (8) та перед ними, на вектор (17) напрямку подання екструдера дорівнює нулю або є негативним, відношення довжини (L) шнека (6), виміряної від розташованої нижче за потоком в напрямку подання шнека (6) кромки (20") приймального отвору або від точки (20) приймального отвору (80), розташованої найнижче за потоком, до кінця шнека (6), або до першого, найвищого за потоком в напрямку подання шнека (6) вивантажувального отвору розплаву (30) у корпусі (16) на дистальному, віддаленому від бункера кінці (31) шнека (6), до номінального діаметра (d) шнека (6) становить ≥ 7, а компресійна дія шнека (6) починається лише на відстані (А), більшій, ніж 1,5 діаметри (d) шнека (6), виміряній від розташованої нижче за потоком у напрямку подання шнека (6) кромки (20") або від точки (20) приймального отвору (80), розташованої найнижче за потоком у напрямку подання шнека (6), причому початок компресійної дії шнека (6) означає точку, де кут нахилу гвинтової лінії шнека (6) вперше набуває значення ≥ 1°, конструкція шнека (6) у зоні до початку компресійної дії є по суті некомпресійною або декомпресійною, а кут нахилу гвинтової лінії складає < 1°, причому кут нахилу гвинтової лінії являє собою кут між центральною подовжньою віссю (15) шнека (6) або паралельною їй лінією та прямою або кривою, проведеною крізь відповідні найнижчі точки кожного каналу шнека. 2. Пристрій за п. 1, який відрізняється тим, що компресійна дія шнека (6) починається у зоні перед відстанню (D), яка дорівнює максимально 30, краще максимально 20, діаметрам (d) й 10 UA 109970 C2 5 10 15 20 25 30 35 40 45 50 55 виміряна від розташованої нижче за потоком в напрямку подання шнека (6) кромки (20") приймального отвору (80). 3. Пристрій за п. 1 або 2, який відрізняється тим, що відношення довжини (L) шнека (6), виміряної від кромки (20") приймального отвору (80), розташованої нижче за потоком в напрямку подання шнека (6), до першого, вивантажувального отвору (30), до номінального (d) шнека (6), становить ≥ 10, зокрема, ≥ 14. 4. Пристрій за будь-яким з пп. 1-3, який відрізняється тим, що компресійна дія шнека (6) починається лише від відстані (А), яка більш, ніж вдвічі, краще втричі, перевищує діаметр (d) шнека (6) і яка виміряна від кромки (20") приймального отвору (80), розташованої нижче за потоком в напрямку подання шнека (6). 5. Пристрій за будь-яким з пп. 1-4, який відрізняється тим, що довжина компресійної частини шнека (6) становить від 0,5 до 7, краще від 1 до 5 діаметрів (d) шнека (6). 6. Пристрій за будь-яким з пп. 1-5, який відрізняється тим, що кут (β) між вектором (19) напрямку руху під час обертання, та вектором (17) напрямку подання екструдера (5), виміряний у точці перетину двох векторів напрямку (17, 19) у середині отвору (8), становить від 170° до 180°. 7. Пристрій за будь-яким з пп. 1-6, який відрізняється тим, що відстань (18) зсуву між подовжньою віссю (15) конвеєра (5) або шнека (6), найближчого до приймального отвору (80), та радіусом (11), паралельним подовжній осі (15), більше або дорівнює половині внутрішнього діаметра корпусу (16) екструдера (5) або шнека (6), та/або більше або дорівнює 7 %, а краще більше або дорівнює 20 % радіуса бункера (1), або тим, що відстань (18) більше або дорівнює радіусу бункера (1). 8. Пристрій за будь-яким з пп. 1-6, який відрізняється тим, що уявне продовження подовжньої осі (15) екструдера (5) у напрямку, протилежному напрямку подання, являє собою січну відносно перерізу бункера (1) і принаймні частково проходить крізь простір усередині бункера (1). 9. Пристрій за будь-яким з пп. 1-6, який відрізняється тим, що екструдер (5) приєднаний тангенціально до бункера (1) або проходить тангенціально відносно перерізу бункера (1), або подовжня вісь (15) екструдера (5) або шнека (6), або подовжня вісь шнека (6), найближчого до приймального отвору (80), проходить тангенціально відносно внутрішнього боку бічної стінки (9) бункера (1), або тангенціально проходить внутрішня стінка корпусу (16), або оболонка шнека (6), причому до кінця (7) шнека (6) краще приєднаний привід, а шнек на своєму протилежному кінці здійснює подання до вихідного отвору, який, зокрема, являє собою екструзійну голівку й виконаний на кінці корпусу (16). 10. Пристрій за будь-яким з пп. 1-9, який відрізняється тим, що отвір (8) безпосередньо сполучений та з приймальним отвором (80), без ділянки передання або подавального шнека. 11. Пристрій за будь-яким з пп. 1-10, який відрізняється тим, що змішувальний та/або подрібнювальний засіб (3) має засоби та/або лопатки (14), які у напрямку (12) обертання або руху чинять подрібнювальну, різальну або нагрівальну дію на пластичний матеріал, причому засоби та/або лопатки (14) краще встановлені або сформовані на обертовому носії (13) засобів, зокрема, несучому диску (13), встановленому, зокрема, паралельно поверхні днища (2). 12. Пристрій за будь-яким з пп. 1-11, який відрізняється тим, що передні зони або передні кромки (22) змішувальних та/або подрібнювальних засобів (3) або лопаток (14), які діють на матеріал та спрямовані у напрямку (12) обертання або руху, за способом утворення, конструкцією, кривизною та/або розташуванням відрізняються від зон, які знаходяться ззаду відносно напрямку (12). 13. Пристрій за будь-яким з пп. 1-12, який відрізняється тим, що бункер (1) є по суті циліндричним, має круглий поперечний переріз, плоску поверхню днища (2) та орієнтовану вертикально відносно неї бічну стінку (9) у вигляді оболонки циліндра, та/або вісь (10) обертання змішувальних та/або подрібнювальних засобів (3) співпадає з центральною віссю бункера (1), та/або вісь обертання (10) або центральна вісь бункера орієнтована вертикально та/або перпендикулярно до поверхні днища (2). 14. Пристрій за будь-яким з пп. 1-13, який відрізняється тим, що найнижчий носій (13) засобів або найнижчий змішувальний та/або подрібнювальний засіб (3), та/або отвір (8) встановлені поблизу днища на невеликій відстані від поверхні днища (2), зокрема, у межах нижньої чверті висоти бункера (1), краще на відстані від 10 до 400 мм від поверхні днища (2). 15. Пристрій за будь-яким з пп. 1-14, який відрізняється тим, що екструдер (5) являє собою одношнековий екструдер (6) з одним компресійним шнеком (6) або дво- чи багатошнековий екструдер, у якому діаметри d окремих шнеків (6) є однаковими. 11 UA 109970 C2 12 UA 109970 C2 13 UA 109970 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 14

ДивитисяДодаткова інформація

Назва патенту англійськоюApparatus for processing plastic material

Автори англійськоюFeichtinger, Klaus, Hackl, Manfred

Назва патенту російськоюУстройство для обработки пластичных материалов

Автори російськоюФайхтингер Клаус, Хакль Манфрэд

МПК / Мітки

МПК: B29B 13/10, B02C 18/08, B29B 17/04, B01F 15/02, B29C 47/60, B29B 9/02

Мітки: обробляння, пластичних, матеріалів, пристрій

Код посилання

<a href="https://ua.patents.su/16-109970-pristrijj-dlya-obroblyannya-plastichnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для обробляння пластичних матеріалів</a>

Попередній патент: Спосіб лікування та профілактики неспроможності кишкових швів

Наступний патент: Пристрій для обробляння пластичних матеріалів

Випадковий патент: Спосіб одержання синтетичних спиртів