Спосіб керування процесом електрошлакового переплаву

Номер патенту: 32008

Опубліковано: 15.12.2000

Автори: Корнійчук В'ячеслав Анатолійович, Марченко Олександр Михайлович, Бондаренко Леонід Іванович, Гладкий Євген Дмитрович, Адєєв Дмитро Вадимович, Комнацький Олександр Леонідович, Москалик Микола Вікторович, Дудник Михайло Іванович

Текст

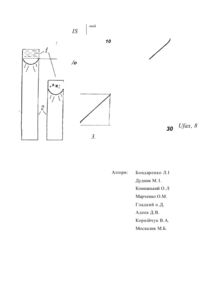

с МПКС22В9/18 С21 с 5/56 Спосіб керування процесом електрошлакового переплаву Винахід належить до галузі спецелектрометалургії і призначений для використання в техніці електрошлакового переплаву (ЕПІП) та лиття (ЕІПЛ). Швидкість наплавлення зливка є найважливішим технологічним параметром, який визначає якість металу ЕШП. Відомі способи та пристрої керування процесом ЕШП / ЕІПЛ, згідно з якими керування процесом електрошлакового плавлення здійснюється за принципом підтримки на необхідному рівні швидкості наплавлення зливка шляхом корекції електричного режиму плавлення [ 1 ]. Відомий спосіб керування процесом електрошлакового плавлення, під час якого величина фактичної швидкості наплавлення зливка порівнюється з необхідною, отриманий сигнал розузгодження використовується для зміни доданої їй напруги таким чином, щоб швидкість плавлення витратного електрода відповідала необхідній швидкості наплавлення зливка [ 2 ]. Однак, таким способом, через неминуче перерегулювання, неможна досягти необхідної за технологією стабільності і точності підтримки швидкості наплавлення зливка. Найбільш близьким до запропонованого винаходу за технічною сутністю і результатом, що досягається, є спосіб керування [ 3 ] на піч електрошлакового переплаву. Піч ЕШП оснащена системою керування переміщенням витратних електродів у відповідності із завданим значенням опору міжелектродного проміжку, що має датчик опору, з'єднаний з блоком порівняння реального і завданого опору, який через попередній підсилювач з'єднано з приводом переміщення електродів. Вказана піч оснащена також системою керування переміщенням рухомого кристалізатора стосовно зливка, який наплавляється, що має датчик рівня металу в кристалізаторі, з'єднаний через підсилювач з входом регулятора, вихід якого з'єднаний з приводом переміщення кристалізатора. Піч також оснащена системою регулювання потужності, що підводиться, у відповідності із завданням швидкості наплавлення зливка, що має узгоджувальний елемент, вхід якого з'єднано з приводом переміщення кристалізатора, а вихід, через цифроаналоговий перетворювач, з'єднаний з виходом блока порівняння реальної та завданої швидкості наплавлення зливка, вихід якого з'єднаний з пристроєм переключення ступенів напруження пічного трансформатора. Таким чином, система керування здійснює спосіб підтримки швидкості наплавлення зливка на завданому рівні шляхом вимірювання швидкості переміщення кристалізатора (як еквівалента швидкості наплавлення зливка), порівняння виміряної величини з необхідною швидкістю наплавлення зливка, визначення величини (сигналу) розузгодження між фактичною і завданою величинами швидкості наплавлення зливка та корекції потужності, що вводиться у шлакову ванну таким чином, щоб звести виникле розузгодження до нуля. При цьому досягається відносна стабільність глибини і форми металевої ванни, характеру кристалізації та однорідність макроструктури по висоті зливка. Однак, відомий спосіб має такі недоліки. Реалізація цього способу заснована на визначенні в процесі плавлення швидкості переміщення кристалізатора, як еквівалента швидкості наплавлення зливка. В практиці ЕШП швидкість переміщення кристалізатора визначається як похідна пройденого кристалізатором шляху за часом (v = dl/dt). На цей сигнал накладаються перешкоди, викликані коливанням фактичної швидкості переміщення кристалізатора, які постійно мають місце в результаті регулювання переміщення кристалізатора у відповідності з реальним положенням рівня металевої ванни в кристалізаторі. Для отримання достовірної інформації (достовірного сигналу) про швидкість наплавлення зливка, вільного від різного роду перешкод здійснюють усереднення цього сигналу за деякий інтервал часу. Залежно від типу, діаметра та перерізу виробу, що виплавляється, цей інтервал усереднення може знаходитись в межах 8-30 хв. Однак, всяке усереднення означає запізнення в отриманій інформації. Кожний усереднений сигнал в даний момент часу несе в собі складові, характерні для величини сигналу, що усереднюється, на всьому інтервалі усереднення. Таким чином усереднена інформація (сигнал) про швидкість переміщення кристалізатора, яка отримується в кожний даний момент часу відрізняється від реальної. Це означає, що усереднений сиі нал про швидкість переміщення кристалізатора несе в собі інформацію, що запізнюється, по відношенню до реальної швидкості переміщення кристалізатора. Оскільки керуюча дія щодо корекції потужності, яка вводиться, здійснюється лише при наявності розузгодження між фактичною швидкістю переміщення кристалізатора і завданою швидкістю наплавлення зливка, це означає, що керуюча дія на корекцію потужності може бути подана із запізненням. На фіг. 1 показано процес запізнення сигналу, який несе інформацію про реальну швидкість переміщення кристалізатора і, відповідно, запізнення моменту виконання корекції потужності з метою привести реальну швидкість переміщення кристалізатора у відповідність з необхідною швидкістю наплавлення зливка. В процесі плавки, в результаті розігріву системи електрод - шлакова ванна - наплавлюваний зливок, швидкість наплавлення зливка монотонно зростає. Відповідно зростає швидкість переміщення кристалізатора vbP (фиг. 1) і в момент часу ti реально починає перевищувати необхідну за технологією завдану швидкість наплавлення зливка уг . Однак, через те, що сигнал про швидкість переміщення кристалізатора (viLp ) піддається процедурі усереднення за деякий інтервал часу, перевищення швидкості переміщення кристалізатора по відношенню по завданого значення швидкості наплавлення зливка ( v >к3) буде відмічено лише в момент часу t2. Відповідно і корекція потужності з метою привести фактичну швидкість наплавлення до завданого значення буде проведена лише в момент часу І2, а не в момент tb як це повинно було б бути зроблено, тобто із запізненням на інтервал часу Д/, = /, -/, . Це означає, що період часу А/,, тривалість якого залежно від інт ервалу усереднення , що використовується, може складати, як сказано вище, 8-30 хв., зливок буде наплавлятися зі швидкістю, яка перевищує необхідне значення і лише після того буде проведена корекція потужності. Через те, що процес ЕШП є процесом високоінерційним, корекція потужності не призводить до миттєвого відновлення необхідної швидкості наплавлення зливка. І після зміни потужності зливок буде продовжувати деякий час (Аг 2) плавитися з підвищеною швидкістю (v,p)v3), яка лише в момент часу t3 буде приведена до завданого значення, тобто виконається умова ^чр = v3. Практика ЕШП показує, що в реальних умовах тривалість інтервалу А/2, залежно від розміру і перерізу зливка, що наплавляється, може складати 15-40 хв. Це означає, що з урахуванням тривалості інтервалу Д/1Э протягом часу / = А/, + д/,, протягом 2570 хв. зливок буде плавитись зі швидкістю, яка перебільшує завдане значення. Так, наприклад, під час виплавлення зливка 0 750 мм при необхідній за технологією швидкості його наплавлення 2,75 мм/хв., перевищення реальної швидкості наплавлення порівняно з необхідною (більше 2,75 мм/хв.) на інтервалі 25-70 хв. буде означати, що шар металу товщиною 70-200 мм, розташований локально у якому-небудь місці по висоті зливка, буде наплавлено зі швидкістю, яка відрізняється від завданої і властивості металу в цьому шарі (частині) зливка будуть відрізнятися від необхідних за технологією. Таким чином, спосіб керування процесом ЕШП, оснований на безпосередньому вимірюванні швидкості вилучення зливка з кристалізатора і порівнянні цієї швидкості із завданим значенням не є ефективним з точки зору забезпечення якості металу ЕШП. В основу винаходу поставлено задачу створення способу керування процесом ЕШП вільного від вказаних недоліків відомих систем і способів, який дозволяє забезпечити високу точність підтримання в процесі найважливішого параметра, який визначає якість металу ЕШП - швидкості наплавлення зливка. Поставлена задача забезпечується тим, що в процесі електрошлакового переплаву витратних електродів у рухомому кристалізаторі, в бокову стінку якого на рівні, де в процесі плавлення у відповідності з вимогами технології повинна знаходитися границя розділу шлак-метал, (рівень рідкого металу в кристалізаторі) вмонтовано датчик рівня металевої ванни, вимірюють величину вихідного сигналу вказаного датчика рівня, порівнюють її із завданою величиною цього сигналу та коректують потужність, яка вводиться, таким чином, щоб звести різницю між завданою і фактичною величинами вихідного сигналу датчика рівня до нуля. При цьому вилучення зливка з кристалізатора по мірі його наплавлення здійснюється зі швидкістю рівною (або відповідною) завданій (необхідній) за технологією швидкості наплавлення зливка. Спосіб, який заявляється, відрізняється від прототипу тим, що як технологічний параметр, який контролюється, використовується вихідний сигнал датчика рівня і при відхиленні саме цього сигналу від завданого значення змінюють потужність, яка вводиться. В практиці ЕШП для контролю і керування витяжкою зливка, який наплавляється, в процесі плавлення використовуються датчики рівня рідкої металевої ванни [ 4 ]. Реалізація запропонованого винаходу грунтується на використанні характерних особливостей вихідної характеристики вказаного датчика (фіг. 2), яка являє собою залежність вихідного сигналу датчика рівня У UBH\ (в вольтах) від реального положення рівня рідкого металу відносно робочої поверхні датчика h (в міліметрах). Робоча поверхня датчика h знаходиться в межах ЗО мм. Вихідний сигнал датчика рівня UB[Ix залежно від положення рівня рідкого металу в кристалізаторі відносно робочої поверхні датчика змінюється в межах 0-30 В. Аналізуючи вихідну характеристику датчика рівня (фіг. 2), можна зробити такі висновки: 1 - визначеному положенню рівня рідкого металу в кристалізаторі (положенню границі розділу шлак-метал відносно робочої поверхні датчика рівня) буде відповідати вихідний сигнал датчика певної величини; 2 - крутизна вихідної характеристики датчика така, що зміна положення рівня рідкого металу в кристалізаторі (положення границі розділу шлак-метал відносно робочої поверхні датчика) призводить до помітної зміни вихідного сигнал> датчика рівня на визначену величину (фіг. 2). Наприклад, при розташуванні границі розділу шлак (1) - метал (2) на рівні h] відносно робочої поверхні датчика, вихідний сигнал датчика буде відповідати величині UBHxb а зміна положення рівня металу (2), на величину Ah до рівня 1і2 призведе до зміни величини вихідного сигналу датчика рівня до величини URH\2 №г- 2). Зміна величини вихідного сигналу датчика рівня дозволяє ідентифікувати момент початку зміни положення рівня рідкого металу в кристалізаторі. Основуючись на вищевказаних особливостях характеристики датчика рівня металевої ванни, в процесі плавки витяжка зливка з кристалізатора здійснюється зразу зі швидкістю, яка дорівнює (відповідає) необхідній за технологією швидкості наплавлення зливка. При цьому зміна величини вихідного сигналу датчика рівня по відношенню до завданої величини є сигналом, який несе інформацію про відхилення режиму плавки від завданого за технологією, тобто про зменшення або збільшення швидкості плавлення витратних електродів по відношенню до швидкості, з якої здійснюється вилучення зливка з кристалізатора. Корекцією потужності, що вводиться, вихідний сигнал датчика рівня приводиться у відповідність із завданим значенням, що забезпечує постійність положення рівня рідкого металу в кристалізаторі при завданій за технологією швидкості наплавлення зливка. Приклад реалізації винаходу, що пропонується, приведено на фіг. З, де: 1 - шлакова ванна; 2 - металева ванна зливка, який наплавляється; 3 висхідна ділянка вихідної характеристики датчика рівня ДУ. Після початку плавлення витратних електродів і заповнення кристалізатора, вилучення зливка з кристалізатора розпочинається після появи вихідного сигналу датчика рівня. При виході на стаціонарний режим плавки положення рівня рідкого металу в кристалізаторі установлюється у відповідності з величиною вихідного сигналу датчика ивИх, рівною завданій величині вихідного сигналу Uз, що відповідає позиції hi відносно робочої поверхні датчика рівня. З цього моменту протягом всієї плавки (до початку підживлення) вилучення зливка з кристалізатора здійснюється лише зі швидкістю, яка дорівнює завданій за технологією швидкості наплавлення зливка. У випадку зміни положення рівня металу в кристалізаторі, наприклад до позиції h2 проходить зміна вихідного сигналу датчика рівня до величини UBHx2, яка буде відрізнятися від завданої, тобто виникає ситуація AU = UBllX2 - U3 Ф 0. Це буде означати початок процесу зміни технологічного режиму плавки по відношенню до необхідного, зокрема відхилення швидкості плавлення витратних електродів по відношенню до швидкості, з якої здійснюється вилучення зливка з кристалізатора. В цьому випадку у відповідності зі знаком сигналу розузгодження здійснюється корекція потужності, яка вводиться, таким чином, щоб звести сигнал розузгодження AU до нуля, тобто привести швидкість плавлення витратних електродів у відповідність зі швидкістю вилучення зливка з кристалізатора. Спосіб, що заявляється, був здійснений під час виплавки зливків 0 650 мм висотою 3500 мм 3 використанням індуктивного датчика рівня з робочою поверхнею 30 мм, вихідна характеристика якого відповідає наведеній на фіг. 2, фіг. 3. В процесі плавки вилучення зливка з кристалізатора здійснюється з постійною швидкістю 2,75 мм/хв., яка дорівнює необхідній за технологією швидкості наплавлення зливка. Вихідний сигнал датчика рівня, який використовується як параметр, що контролюється, при цьому складав 14 В. В умовах реальної плавки корекція потужності, що вводиться, проводилась при відхиленні вихідного сигналу від завданого значення (14 В) на величину 0,20,3 В, що відповідало зміні положення рівня металу в кристалізаторі на 0,1 мм. Зміна потужності здійснювалась на величину 10-15 кВт, після чого протягом інтервалу часу тривалістю до 4 хв. величина вихідного сигналу датчика рівня поверталась до завданого значення. Таким чином, протягом всієї плавки швидкість витяжки зливка суворо відповідала завданій за технологією швидкості наплавлення зливка без будь-яких відхилень від завданого значення і запізнювань під час виконання регулювання. Використання цього винаходу дозволить значно підвищити точність підтримання необхідної за технологією швидкості направлення зливка, забезпечити рівномірність структури і властивостей металу зливка, що наплавляється по його висоті у відповідності з вимогами до якості металу, підвищити вихід придатного за рахунок виключення втрат металу, викликаного локальними змінами властивостей по висоті зливка. Спосіб керузання процесом електрошлакового переплазу ФПГ. / 8 IS лий 10 /о -^ =: 30 3. Азтори: Бондаренко Л.І Дудник M. I. Комнапький О.Л Марченко О.М. Гладкий о.Д. Адееа Д.В. Корнійчук В.А. Москалик М.Б. Ufax, 8

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for control of electroslag remelting process

Автори англійськоюBondarenko Leonid Ivanovych, Dudnyk Mykhailo Ivanovych, Komnatskyi Oleksandr Leonidovych, Marchenko Oleksandr Mykhailovych, Hladkyi Yevhen Dmytrovych, Adieiev Dmytro Vadymovych, Korniichuk Viacheslav Anatoliiovych, Moskalyk Mykola Viktorovych

Назва патенту російськоюСпособ управления процессом электрошлакового переплава

Автори російськоюБондаренко Леонид Иванович, Дуднык Михаил Иванович, Комнацкий Александр Леонидович, Марченко Александр Михайлович, Гладкий Евгений Дмитриевич, Адеев Дмитрий Вадимович, Корнийчук Вячеслав Анатолиевич, Москалик Николай Викторович

МПК / Мітки

Мітки: процесом, переплаву, електрошлакового, керування, спосіб

Код посилання

<a href="https://ua.patents.su/8-32008-sposib-keruvannya-procesom-elektroshlakovogo-pereplavu.html" target="_blank" rel="follow" title="База патентів України">Спосіб керування процесом електрошлакового переплаву</a>

Попередній патент: Спосіб отримання твердого розчину sn-in-tе

Наступний патент: Немедикаментозний комплексний спосіб лікування псоріазу

Випадковий патент: Формувач парафазної послідовності імпульсів типу меандр з перенастроюваною тривалістю