Спосіб і пристрій для відновлення залізооксидовмісних сировинних матеріалів

Формула / Реферат

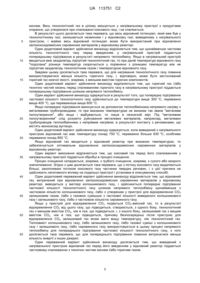

1. Спосіб відновлення залізооксидовмісних сировинних матеріалів, при якому у відновний реактор, що містить залізооксидовмісні сировинні матеріали, подається відновний газ, причому відновний газ одержується таким чином, що технологічний газ з відновним потенціалом вводиться у нагрівальний пристрій для нагрівання технологічного газу, і виводиться з нього як відновний газ, і в нагрівальному пристрої здійснюється передача теплової енергії технологічному газу, який відрізняється тим, що теплова енергія генерується у нагрівальному пристрої при згоранні горючого газу, який містить коксовий газ, при додаванні технічно чистого кисню, причому полум'я, що утворюється при горінні, має температуру полум'я адіабатичного горіння понад 1000 °C, переважно більше 1300 °C, особливо переважно понад 1500 °C, при якому щонайменше частина органічної речовини, що міститься в горючому газі, розкладається, і причому передача теплової енергії технологічному газу у прямому теплообміні здійснюється шляхом змішення технологічного газу з продуктами згорання, які утворилися при згоранні горючого газу.

2. Спосіб за п. 1, який відрізняється тим, що технологічний газ одержується з пристрою для відокремлення СО2.

3. Спосіб за одним з пп. 1 або 2, який відрізняється тим, що горючий газ включає щонайменше часткову кількість технологічного газу.

4. Спосіб за одним з попередніх пунктів, який відрізняється тим, що горючий газ складається з коксового газу.

5. Спосіб за одним з попередніх пунктів, який відрізняється тим, що щонайменше часткова кількість технологічного газу перед введенням у нагрівальний пристрій піддається попередньому підігріванню шляхом непрямого теплообміну.

6. Спосіб за одним з попередніх пунктів, який відрізняється тим, що горючий газ і/або технічно чистий кисень перед спалюванням горючого газу у нагрівальному пристрої піддається попередньому підігріванню шляхом непрямого теплообміну.

7. Спосіб за одним з пп. 5 або 6, який відрізняється тим, що попереднє підігрівання часткової кількості технологічного газу здійснюється до температури понад 300 °C, переважно більше 400 °C, ще переважніше понад 600 °C.

8. Спосіб за одним з попередніх пунктів, який відрізняється тим, що виведений з нагрівального пристрою відновний газ має температуру понад 750 °C, переважно більше 830 °C, особливо переважно більше 850 °C.

9. Спосіб за одним з попередніх пунктів, який відрізняється тим, що коксовий газ перед його згоранням у нагрівальному пристрої піддається обробці в процесі очищення.

10. Спосіб за одним з пп. 5-9, який відрізняється тим, що витрачений при відновленні залізооксидовмісних сировинних матеріалів у відновному реакторі відновний газ виводиться у вигляді колошникового газу, і здійснюється попереднє підігрівання часткової кількості технологічного газу шляхом непрямого теплообміну щонайменше з частковою кількістю колошникового газу, і/або з утвореним у пристрої для відокремлення СО2 залишковим газом, і/або з газовою сумішшю з часткової кількості виведеного колошникового газу і залишкового газу.

11. Спосіб за одним із попередніх пунктів, який відрізняється тим, що виведений з нагрівального пристрою відновний газ перед його введенням у відновний реактор піддається частковому спалюванню з технічно чистим киснем і/або з горючим газом.

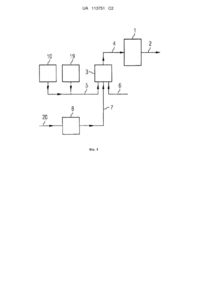

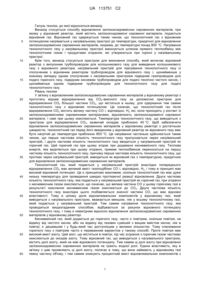

12. Пристрій для виконання способу за одним з пп. 1-11, який включає відновний реактор (1) з випускним трубопроводом (2) для колошникового газу, щоб відводити колошниковий газ з відновного реактора (1), нагрівальний пристрій (3) для нагрівання технологічного газу з трубопроводом (4), сполученим з відновним реактором (1), для відновного газу і в кожному випадку щонайменше з одним підвідним трубопроводом (5), сполученим з нагрівальним пристроєм (3), для горючого газу, щоб подавати горючий газ, кисневим підвідним трубопроводом (6) для подачі технічно чистого кисню, і першим підвідним трубопроводом (7) для технологічного газу, щоб подавати щонайменше першу часткову кількість технологічного газу, який відрізняється тим, що підвідний трубопровід (5) для горючого газу бере початок від установки (10) для одержання коксу, зокрема коксувальної установки, і/або від установки (19) для зберігання коксового газу, зокрема газгольдера.

13. Пристрій за п. 12, який відрізняється тим, що у підвідному трубопроводі (7) для технологічного газу розміщений пристрій (8) для відокремлення СО2, щоб відокремлювати СО2 від сировинного газу, що подається через трубопровід (20) для сировинного газу.

14. Пристрій за одним з пп. 12 або 13, який відрізняється тим, що передбачається сполучений з підвідним трубопроводом (5) для горючого газу другий підвідний трубопровід (9) для технологічного газу, для подачі щонайменше другої часткової кількості технологічного газу.

15. Пристрій за одним з пп. 12-14, який відрізняється тим, що у першому підвідному трубопроводі (7) для технологічного газу розміщений пристрій (11) для попереднього підігрівання першої часткової кількості технологічного газу.

16. Пристрій за одним з пп. 14 або 15, який відрізняється тим, що у підвідному трубопроводі (5) для горючого газу перед місцем приєднання другого підвідного трубопроводу (9) для технологічного газу до підвідного трубопроводу (5) для горючого газу є очисний пристрій (12) для очищення газів.

17. Пристрій за одним з пп. 15 або 16, який відрізняється тим, що з пристроєм (11) для попереднього підігрівання першої часткової кількості технологічного газу сполучений підвідний трубопровід (13) для колошникового газу для подачі щонайменше часткової кількості колошникового газу, і/або підвідний трубопровід (14) для залишкового газу для подачі вихідного з пристрою для відокремлення СО2 залишкового газу, і/або підвідний трубопровід (15) для подачі газової суміші з часткової кількості колошникового газу і залишкового газу.

18. Пристрій за одним з пп. 12-17, який відрізняється тим, що у трубопроводі (4) для відновного газу розміщений пристрій (16) для регулювання температури і/або хімічного складу відновного газу.

19. Застосування пристрою за одним з пп. 12-18 для виконання способу за одним з пп. 1-11.

Текст

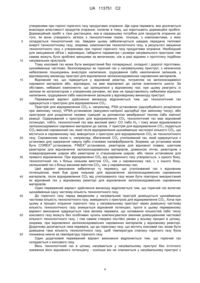

Реферат: Винахід стосується способу і пристрою для відновлення залізооксидовмісних сировинних матеріалів, при якому у відновний реактор (1), що містить сировинні матеріали, які включають оксиди заліза, подається відновний газ. Відновний газ одержується таким чином, що технологічний газ з відновним потенціалом вводиться у нагрівальний пристрій (3) для нагрівання технологічного газу, і виводиться з нього як відновний газ. У нагрівальному пристрої (3) відбувається передача теплової енергії технологічному газу, причому теплова енергія генерується у нагрівальному пристрої при згоранні горючого газу, який містить органічну речовину і який включає вихідний з установки для одержання коксу коксовий газ, при додаванні технічно чистого кисню. Полум'я, що утворюється при горінні, має температуру полум'я адіабатичного горіння понад 1000 °C, причому при згоранні горючого газу щонайменше частина органічної речовини, що міститься в горючому газі, розкладається. UA 113751 C2 (12) UA 113751 C2 UA 113751 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки, до якої відноситься винахід Винахід стосується способу відновлення залізооксидовмісних сировинних матеріалів, при якому у відновний реактор, який містить залізооксидовмісні сировинні матеріали, подається відновний газ. Відновний газ одержується таким чином, що технологічний газ з відновним потенціалом нагрівається у нагрівальному пристрої до температури, придатної для відновлення залізооксидовмісних сировинних матеріалів, зокрема, до температури понад 800 °С. Нагрівання технологічного газу у нагрівальному пристрої виконується шляхом прямого теплообміну між технологічним газом і продуктами згорання, які утворюються при горінні у нагрівальному пристрої. Крім того, винахід стосується пристрою для виконання способу, який включає відновний реактор з випускним трубопроводом для колошникового газу для виведення колошникового газу з відновного реактора, нагрівальний пристрій для підігрівання технологічного газу із сполученим з відновним реактором трубопроводом для відновного газу і, щонайменше у кожному випадку одним сполученим з нагрівальним пристроєм підвідним газопроводом для подачі горючого газу, підвідним кисневим трубопроводом для подачі технічно чистого кисню, і щонайменше одним підвідним трубопроводом для технологічного газу для подачі технологічного газу. Рівень техніки У зв'язку з відновленням залізооксидовмісних сировинних матеріалів у відновному реакторі з прототипу відоме відокремлення від СО2-вмісного газу за допомогою пристрою для відокремлення СО2 більшої частини СО2, що міститься в ньому, для одержання тим самим технологічного газу з відновним потенціалом. Це означає, що технологічний газ після відокремлення СО2 містить велику частину СО і, відповідно, Н2, які, коли приходять у контакт із залізооксидовмісними сировинними матеріалами, відновлюють залізооксидовмісні сировинні матеріали, і самі при цьому окислюються. Температура технологічного газу, що виводиться з пристрою для відокремлення СО2, зазвичай складає приблизно 40 °С. Щоб забезпечити відновлення залізооксидовмісних сировинних матеріалів у відновному реакторі з достатньою швидкістю, технологічний газ перед його введенням у відновний реактор як відновного газу має бути нагрітий до температури приблизно 800 °С. Це нагрівання частенько здійснюється таким чином, що перша часткова кількість технологічного газу пропускається через нагрівальний пристрій, і друга часткова кількість технологічного газу вводиться у нагрівальний пристрій як горючий газ. Цей горючий газ при цьому згорає при додаванні кисневмісного газу. Теплова енергія, яка виділяється при цьому згоранні, прямим теплообміном переноситься на першу часткову кількість технологічного газу, причому перша часткова кількість технологічного газу, що протікає через нагрівальний пристрій, виводиться як відновний газ з температурою, придатною для відновлення залізооксидовмісних сировинних матеріалів. Технологічний газ, який подається у нагрівальний пристрій внаслідок попереднього відокремлення СО2 має великий вміст газоподібних СО і, відповідно, Н 2, і тому в принципі має високий відновний потенціал. Це є принципово важливим, оскільки технологічний газ має дуже низьку температуру для проведення швидко протікаючої реакції відновлення. Друга часткова кількість технологічного газу, яка подається у нагрівальний пристрій як горючий газ, при згоранні з кисневмісним газом окислюється, що означає, що велика частина СО у цьому горючому газі в результаті окислення кисневмісним газом окислюється до СО 2. Друга часткова кількість технологічного газу внаслідок цього позбавляється значної частини CO, що має відновні властивості. Тому в цілому доля відновлювальних компонентів у відновному газі, який виводиться з нагрівального пристрою, вважається меншою, ніж у всьому технологічному газі, який подається у нагрівальний пристрій. Тим самим нагрівання технологічного газу, яке проводиться вищезгаданим способом, відбувається за рахунок відновного потенціалу технологічного газу, і тому є невигідним відносно відновлення залізооксидовмісних сировинних матеріалів у відновному реакторі. Кисневмісний газ, який додається до горючого газу, часто є повітрям, оскільки повітря, на відміну від чистого кисню, або на відміну від газових сумішей з вищим вмістом кисню, ніж в повітрі, є дешевшим і у будь-який час доступнішим у великих кількостях. Тому спалювання горючого газу з повітрям часто є переважним варіантом у такому способі. Проте повітря має високий вміст азоту. Цей азот, що міститься в повітрі, під час згорання з горючим газом частково окислюється до оксидів азоту. Тому відновний газ, що виводиться з нагрівального пристрою, містить долі азоту, який не має відновного потенціалу. Тим самим ці долі азоту при відновленні залізооксидовмісних сировинних матеріалів не грають жодної ролі. Єдина властивість, яку в зв'язку з цим проявляють ці долі азоту, полягає в тому, що вони займають у відновному газі певну частину об'єму, і тим самим знижують процентний вміст відновлювальних компонентів з 1 UA 113751 C2 5 10 15 20 25 30 35 40 45 50 55 розрахунку на одиницю об'єму відновного газу. Тому, порівняно з відновним газом без вмісту азоту, потрібні збільшені кількості відновного газу, щоб у відновному реакторі за одиницю часу отримати таку ж масу відновлених сировинних матеріалів. З прототипу відоме вирішення вказаної проблеми тим, що з азотвмісного відновного газу перед введенням у відновний реактор видаляється азот. Це має той недолік, що необхідні додаткові пристрої для відокремлення азоту від газів, які є дорогими і потребують обслуговування. Азотвмісний відновний газ, який часто подається у відновний реактор, після його використання для відновлення залізооксидовмісних сировинних матеріалів у відновному реакторі знову виводиться з нього у вигляді колошникового газу і випускається у довкілля. Це може створювати проблеми в плані дотримання вимог відносно захисту довкілля. Якщо замість повітря до горючого газу домішується технічно чистий кисень, то виникає істотний недолік в тому відношенні, що технічно чистий кисень є дорогим, і завжди має бути наявним у чималих кількостях, щоб забезпечувати певну продуктивність відновного реактора для одержання відновлених сировинних матеріалів в одиницю часу. Сутність винаходу Технічна задача Тому задача винаходу полягає у створенні способу відновлення залізооксидовмісних сировинних матеріалів, при якому зберігається відновний потенціал технологічного газу, що містить СО і, відповідно, Н2 при нагріванні з утворенням відновного газу, і скорочується необхідна при нагріванні технологічного газу кількість технічно чистого кисню і, відповідно, вміст азоту у відновному газі, причому одночасно підвищується економічність способу порівняно з прототипом. Додаткова задача винаходу полягає в створенні пристрою для виконання способу. Технічне рішення Задача вирішена за допомогою способу відновлення залізооксидовмісних сировинних матеріалів, при якому у відновний реактор, що містить сировинні матеріали, які включають оксиди заліза, подається відновний газ, причому відновний газ одержується таким чином, що технологічний газ з відновним потенціалом вводиться у нагрівальний пристрій для нагрівання технологічного газу, і виводиться з нього як відновний газ, і у нагрівальному пристрої здійснюється передача теплової енергії технологічному газу, причому теплова енергія генерується у нагрівальному пристрої при згоранні горючого газу, який містить органічну речовину і який включає коксовий газ, що виходить з установки для одержання коксу, при додаванні технічно чистого кисню, причому полум'я, що утворюється при горінні, має температуру полум'я адіабатичного горіння понад 1000 °С, переважно більше 1300 °С, особливо переважно понад 1500 °С, причому при згоранні горючого газу щонайменше частина органічної речовини, що міститься в горючому газі, розкладається, і передача теплової енергії технологічному газу здійснюється шляхом змішування технологічного газу з продуктами згорання, які утворилися при згоранні горючого газу. Зокрема, відновний реактор може бути виконаний як реактор для прямого відновлення способом з псевдозрідженим шаром або способом із стаціонарним шаром, у вигляді шахтного відновного реактора, або у вигляді доменної печі. Технологічний газ, хоча і має відновний потенціал, тобто, вміст СО і/або Н2 є досить високим, щоб забезпечувати можливість відновлення залізооксидовмісних сировинних матеріалів, проте часто має низьку температуру, тому технологічний газ перед подачею у відновний реактор вводиться у нагрівальний пристрій для нагрівання технологічного газу, з якого виводиться як відновний газ і подається у відновний реактор. Технологічним газом може бути, наприклад, утилізований газ з установки для одержання чавуну і сталевих напівфабрикатів. У нагрівальний пристрій, на додаток до технологічного газу, вводиться горючий газ, який містить органічну речовину, причому горючий газ згорає при додаванні технічно чистого кисню. Теплова енергія, що виділяється при цьому, передається технологічному газу шляхом прямого теплообміну, для чого утворені при горінні продукти згорання передають свій імпульс технологічному газу. Полум'я, що утворюється при горінні, має температуру полум'я адіабатичного горіння понад 1000 °С, переважно більше 1300 °С, особливо переважно понад 1500 °С. Температурою полум'я адіабатичного горіння називається така температура, яка одержується після повного протікання горіння, коли газова суміш з горючого газу і технічного кисню під час горіння жодним чином не обмінюється теплотою з довкіллям. Оскільки полум'я, як правило, є більш гарячим, ніж його оточення, полум'я під час горіння втрачає тепло. Тому 2 UA 113751 C2 5 10 15 20 25 30 35 40 45 50 55 60 фактична температура полум'я складає величину нижче за температуру полум'я адіабатичного горіння. Якщо хімічний склад горючого газу і технічно чистого кисню виміряний або, відповідно, відомий, то може бути розрахована температура полум'я адіабатичного горіння, яка одержується при згоранні. Згідно з цим температура полум'я адіабатичного горіння може бути відрегульована за допомогою сумішевого співвідношення горючого газу і технічно чистого кисню на бажане значення. В цьому відношенні дивися, наприклад, роботу автора Stanley S. Grossel: "Deflagration and Detonation Flame Arresters" ("Дефлаграційні і детонаційні вогневі запобіжники"), видання American Institute of Chemical Engineers (Американського інституту інженерів-хіміків), 2002, сторінки 55 і наступні, або роботу "Chemical Engineering Thermodynamics" ("Хімічна інженерна термодинаміка"), видавництво Universities Press (Індія), 2004, сторінки 137 і наступні, або роботу автора E. Rathakrishnan: "Fundamentals of Engineering Thermodynamics, Second Edition" ("Основи інженерної термодинаміки, друге видання"), видавництво Prentice-Hall of India Private Limited, Нью-дели, 6-е видання, 2005, сторінки 407 і наступні, або роботу автора Michael Liberman: "Introduction to Physics and Chemistry of Combustion" ("Введення у фізику і хімію горіння"), видавництво Springer, 2008, сторінки 50 і наступні. Згідно з винаходом, при необхідності для цього безперервно перевіряється хімічний склад горючого газу і технічно чистого кисню, і коректується у відповідності із бажаною температурою полум'я адіабатичного горіння. Горючий газ включає коксовий газ, але він може також включати ще і інші гази, переважно гази з незначним вмістом СО2 і/або Н2О, і з високим вмістом СО, Н2, СН4 і/або інших органічних речовин. Як правило, ці гази повинні мати великий вміст речовин з високою теплотворною здатністю. Тому важно, щоб при згоранні горючого газу з технічно чистим киснем досягалася температура полум'я адіабатичного горіння понад 1000 °С, переважно більше 1300 °С, особливо переважно більше 1500 °С. Переважно, щоб вміст коксового газу в горючому газі після пуску установки поступово підвищувався до 80 %, особливо переважно до 90 %, ще переважніше до 99 %. У поточному режимі експлуатації установки горючий газ також може складатися виключно з коксового газу, тобто, вміст коксового газу в горючому газі тоді складає 100 %. Коксовий газ є газом, який випускається або, відповідно, виводиться з установки для одержання коксу, зокрема, коксувальної установки, і містить кисень у молекулярній формі (О 2). Завдяки цьому досягається така перевага, що до горючого газу при згоранні у нагрівальному пристрої потрібно додавати меншу кількість технічно чистого кисню. Використання коксового газу як постачальника кисню дозволяє забезпечити економічне використання і, відповідно, корисну утилізацію коксового газу. Але разом з киснем коксовий газ містить також велику частину органічних речовин, таких як газоподібні вуглеводні, газоподібні ароматичні вуглеводні, зокрема, BTX-гази (бензол, толуол, етилбензол, ксилол), смоли, і інші газоподібні або тонкодисперсні компоненти, які в описуваному способі є небажаними. Ці компоненти, наприклад, налипають на внутрішні поверхні трубопроводів, що підводять коксовий газ, вони накопичуються на внутрішніх поверхнях установок для зберігання коксового газу або для переробки коксового газу. Ці компоненти коксового газу, використовуваного як горючий газ у нагрівальному пристрої, у випадку, наприклад, неповного згорання у нагрівальному пристрої, можуть конденсуватися і приводити до залипання або засмічення трубопроводів, розташованих після нагрівального пристрою. Крім того, не повністю згорілі компоненти переносяться з відновним газом, що виводиться з нагрівального пристрою, у відновний реактор і можуть там заподіювати шкоду, наприклад, внаслідок налипання і забивання. При цьому "такі, що не повністю згоріли" означає, що присутні в коксовому газі, і, відповідно, горючому газі небажані компоненти після згорання знаходяться в такому стані, що виникає небезпека пошкоджень внаслідок налипання, грудкування і/або накопичення залишків. Полум'я, що утворюється під час горіння, має температуру полум'я адіабатичного горіння понад 1000 °С, переважно більше 1300 °С, особливо переважно більше 1500 °С. На основі цієї високої температури полум'я адіабатичного горіння велика частина присутніх в горючому газі небажаних компонентів при горінні повністю вигоряє. Тобто, небажані компоненти після згорання знаходяться в стані, в якому небезпека пошкоджень внаслідок налипання, грудкування і/або накопичення залишків здебільше вже не виникає. Небажані компоненти, зокрема, довголанцюгові вуглеводні, при згоранні, щонайменше частково, розщеплюються. Ці продукти згорання, що утворюються при цьому, мають властивість зв'язуватися з іншими речовинами, зокрема, з технологічним газом, який вводиться у нагрівальний пристрій, завдяки чому одержується оптимальна суміш технологічного газу з 3 UA 113751 C2 5 10 15 20 25 30 35 40 45 50 55 утвореними при горінні горючого газу продуктами згорання. Ще одна перевага, яка досягається внаслідок властивості продуктів згорання, полягає в тому, що коротшають дореакційні пробіги. Дореакційний пробіг є тією дистанцією, яка в середньому потрібна для продуктів згорання до того, як вони утворюють зв'язок з технологічним газом, точніше, з компонентами, з яких складається технологічний газ. Завдяки цьому забезпечується швидка передача теплової енергії технологічному газу, зокрема, компонентам технологічного газу, в результаті змішення технологічного газу з утвореними при горінні горючого газу продуктами згорання. Необхідний для змішування об'єм і, відповідно, габаритні параметри і розміри нагрівального пристрою тим самим можуть бути зроблені меншими за величиною, ніж в разі відомих з прототипу подібних нагрівальних пристроїв. Тому коксовий газ може бути використаний без попередньої, складної і дорогої підготовки, щонайменше частково, безпосередньо як горючий газ у нагрівальному пристрої, з незначною небезпекою пошкоджень внаслідок налипання, грудкування і/або накопичення залишків, у відповідному винаходу пристрої для відновлення залізооксидовмісних сировинних матеріалів. Відновний газ, що підводиться у відновний реактор, потрапляє на залізооксидвмісні сировинні матеріали або, відповідно, на вже відновлені до заліза компоненти шихти. За обставин, небажані компоненти, що залишилися у відновному газі, при цьому реагують із залізом як каталізатором з утворенням речовин, які вже не представляють небезпеки відносно налипання, грудкування і/або накопичення залишків у відповідному винаходу пристрої. Переважний варіант здійснення винаходу відрізняється тим, що технологічний газ одержується з пристрою для відокремлення СО2. Пристрій для відокремлення СО2 є, наприклад, PSA-установкою (адсорбційного розділення при змінному тиску), VPSA-установкою (вакуумно-напірної адсорбції при змінному тиску), або пристроєм для розділення газових сумішей за допомогою мембранної техніки і/або хімічної реакції. Одержуваний з пристрою для відокремлення СО 2 технологічний газ має відновний потенціал, тобто, технологічний газ має високий вміст СО і/або Н 2, і тому може відновлювати залізооксидовмісні сировинні матеріали до заліза. У пристрій для відокремлення СО 2 подається СО2-вмісний сировинний газ, який після відокремлення щонайменше часткової кількості СО2, що міститься в сировинному газі, виводиться з пристрою для відокремлення СО 2 як технологічного газу. Сировинним газом є, наприклад, збагачений СО 2 утилізований газ, який одержується з установки для одержання чавуну і/або сталевих напівфабрикатів. Зокрема, ця установка може ® ® бути COREX -установкою, FINEX -установкою, реактором для відновної плавки, шахтним реактором для відновлення залізооксидовмісних матеріалів, доменною піччю, реактором з псевдозрідженим шаром або реактором із стаціонарним шаром, або також установкою для прямого відновлення. При відокремленні СО2 від сировинного газу утворюється, з одного боку, технологічний газ з більш низьким вмістом СО 2, ніж у сировинному газі, і, з іншого боку, залишковий газ з більш високим вмістом СО2, ніж у сировинному газі. Цей варіант виконання забезпечує ту перевагу, що утилізований газ з відновним потенціалом, який був дуже низьким для відновлення залізооксидовмісних сировинних матеріалів, після відокремлення СО2 від утилізованого газу може бути повторно використаний як відновний газ у відновному реакторі для відновлення залізооксидовмісних сировинних матеріалів. Один переважний варіант здійснення винаходу відрізняється тим, що горючий газ включає щонайменше одну часткову кількість технологічного газу. До горючого газу перед введенням у нагрівальний пристрій домішується щонайменше часткова кількість технологічного газу, виведеного з пристрою для відокремлення СО 2. Хоча при цьому в процесі згорання горючого газу у нагрівальному пристрої через домішену часткову кількість технологічного газу знижується відновний потенціал, проте в цьому переважному варіанті виконання одержується така велика перевага, що коливання кількостей і/або тиску коксового газу можуть без особливих зусиль компенсуватися змінним домішуванням часткової кількості технологічного газу, і тим самим створені постійні умови у всьому процесі в цілому, зокрема, при відновленні залізооксидовмісних сировинних матеріалів у відновному реакторі. Додатково досягається така перевага, що до горючому газу, що містить коксовий газ, може бути домішена така кількість технологічного газу, щоб температура спалаху горючого газу була понижена нижче за температуру горючого газу. Один додатковий переважний варіант виконання відрізняється тим, що горючий газ складається з коксового газу. Весь технологічний газ в цілому нагрівається у нагрівальному пристрої без істотного зниження його відновного потенціалу - оскільки він не спалюється у нагрівальному пристрої з 4 UA 113751 C2 5 10 15 20 25 30 35 40 45 50 55 киснем. Весь технологічний газ в цілому змішується у нагрівальному пристрої з продуктами згорання, що утворилися при спалюванні коксового газу, і не спалюється. В результаті цього досягається така перевага, що весь відновний потенціал, який вже був у технологічному газі, залишається незмінним і у відновному газі, виведеному з нагрівального пристрою, і майже весь відновний потенціал може бути використаний при відновленні залізооксидовмісних сировинних матеріалів у відновному реакторі. Один додатковий варіант здійснення винаходу відрізняється тим, що щонайменше часткова кількість технологічного газу перед введенням у нагрівальний пристрій піддається попередньому підігріванню в результаті непрямого теплообміну. Якщо в нагрівальний пристрій вводиться вже заздалегідь підігрітий технологічний газ, то при даній температурі відновного газу "подолана" різниця температур скорочується у порівнянні з різницею температур між не підігрітим заздалегідь технологічним газом і температурою відновного газу. Завдяки цьому досягається така перевага, що для нагрівання технологічного газу повинна використовуватися менша кількість горючого газу, і, відповідно, може бути застосований горючий газ нижчої якості, зокрема, з меншим вмістом горючих компонентів. Один додатковий варіант здійснення винаходу відрізняється тим, що горючий газ і/або технічно чистий кисень перед спалюванням горючого газу в нагрівальному пристрої піддається попередньому підігріванню шляхом непрямого теплообміну. Один варіант здійснення винаходу одержується в результаті того, що попереднє підігрівання часткової кількості технологічного газу здійснюється до температури вище 300 °С, переважно вище 400 °С, ще переважніше вище 600 °С. Якщо попереднє підігрівання виконується за допомогою теплообмінника непрямого нагріву з металевими трубопроводами, то при вказаних температурах не виникає так зване "металеве пилоутворення", або якщо і відбувається, то лише в незначній мірі. Під "металевим пилоутворенням" слід розуміти руйнування металевих матеріалів, наприклад, металевих трубопроводів теплообмінника з непрямим нагрівом, в результаті контакту з речовинами, що містять монооксид вуглецю. Один додатковий варіант здійснення винаходу одержується, коли виведений з нагрівального пристрою відновний газ має температуру понад 750 °С, переважно більше 830 °С, особливо переважно понад 850 °С. Якщо відновний газ вводиться у відновний реактор при вказаних температурах, то забезпечується оптимальне відновлення залізооксидовмісних сировинних матеріалів у відновному реакторі. Один варіант виконання відрізняється тим, що коксовий газ перед його спалюванням у нагрівальному пристрої піддається обробці в процесі очищення. Процес очищення складається, зокрема, з грубого очищення, зокрема, з сухого або мокрого знепилювання. Згідно з цим досягається така перевага, що з потоку коксового газу видаляються більші, захоплювані потоком коксового газу частинки твердих речовин, і з цієї причини не здійснюють негативного впливу на подальші пристрої і установки в описуваному способі. Один додатковий переважний варіант здійснення винаходу відрізняється тим, що відновний газ, витрачений при відновленні залізооксидовмісних сировинних матеріалів у відновному реакторі, виводиться у вигляді колошникового газу, і здійснюється попереднє підігрівання часткової кількості технологічного газу шляхом непрямого теплообміну щонайменше з частковою кількістю колошникового газу, і/або з утвореним у пристрої для відокремлення СО 2 залишковим газом, і/або з газовою сумішшю з часткової кількості виведеного колошникового газу і залишкового газу, і/або з частковою кількістю сировинного газу. Якщо у пристрій для відокремлення СО2 подається СО2-вмісний газ, то в результаті відокремлення СО2 від цього газу, що підводиться, створюється, з одного боку, технологічний газ з меншим вмістом СО2, ніж в газі, що підводиться, і, з іншого боку, залишковий газ з вищим вмістом СО2, ніж в газі, що підводиться, причому безпосередньо після пристрою для відокремлення СО2 залишковий газ може мати вищу температуру, ніж технологічний газ. Тепловміст колошникового газу, і/або залишкового газу, і/або газової суміші з колошникового газу і залишкового газу, і/або сировинного газу використовується в цьому процесі непрямого теплообміну для попереднього підігрівання часткової кількості технологічного газу, з чого досягається така перевага, що для попереднього підігрівання повинна витрачатися менша кількість енергії з інших джерел. Один переважний варіант здійснення винаходу досягається тим, що виведений з нагрівального пристрою відновний газ перед його введенням у відновний реактор піддається частковому спалюванню з технічно чистим киснем і/або горючим газом. 5 UA 113751 C2 5 10 15 20 25 30 35 40 45 50 55 60 При цьому частина відновного газу при додаванні технічно чистого кисню згорає, внаслідок чого досягається така перевага, що температура відновного газу за короткий строк може бути пристосована до умов у відновному реакторі, зокрема, точно відрегульована. Наприклад, тим самим температура відновного газу може бути підвищена щонайменше на 20 °С, переважно щонайменше на 30 °С, ще переважніше щонайменше на 40 °С. Завдяки цьому можна швидко реагувати на коливання умов у відновному реакторі, наприклад, на варіації кількості залізооксидовмісних сировинних матеріалів, що знаходиться у відновному реакторі. Додатковим предметом винаходу є пристрій для виконання способу, який включає відновний реактор з випускним трубопроводом для колошникового газу, щоб відводити колошниковий газ з відновного реактора, нагрівальний пристрій для нагрівання технологічного газу із сполученим з відновним реактором трубопроводом для відновного газу, і в кожному випадку щонайменше з одним сполученим з нагрівальним пристроєм підвідним трубопроводом для горючого газу, щоб подавати горючий газ, підвідним кисневим трубопроводом для подачі технічно чистого кисню, і першим підвідним трубопроводом для технологічного газу, щоб подавати щонайменше першу часткову кількість технологічного газу, причому підвідний трубопровід для горючого газу бере початок від установки для одержання коксу, зокрема, коксувальної установки, і/або від установки для зберігання коксового газу, зокрема, газгольдера. При цьому вказівки місця розташування, такі як "перед" або "після", завжди означають положення, яке розглядається за напрямом швидкості протікання відповідного газу, зокрема, горючого газу, колошникового газу, відновного газу, залишкового газу, і газової суміші. За обставин, в одному або в багатьох з вказаних трубопроводів передбачені пристрої для регулювання тиску і/або кількості газу, що протікає у відповідних трубопроводах. Відносно цих пристроїв для регулювання тиску і/або для контролю величини витрати потоку мова може йти, зокрема, про напірні клапани, клапани для регулювання тиску або компресори. Під технічно чистим киснем в рамках даного винаходу слід розуміти газову суміш з вмістом кисню понад 50 %, переважно більше 80 %, ще переважніше понад 90 %, і найпереважніше більше 99 %. Підвідний трубопровід для горючого газу може мати початок зі всіх без виключення установок, в яких коксовий газ одержується, зберігається, переробляється або споживається. Часто подібний коксовий газ просто спалюється, без використання в додатковому процесі енергії, що міститься в ньому, зокрема, в способі відновлення залізооксидовмісних сировинних матеріалів. Перевага відповідного винаходу пристрою полягає в тому, що коксовий газ, який утворюється або зберігається в установці для одержання коксу і/або в установці для зберігання коксового газу, може бути утилізований в способі відновлення залізооксидовмісних сировинних матеріалів, за необхідністю після підготовки шляхом спалювання. Один переважний варіант здійснення винаходу відрізняється тим, що у підвідному трубопроводі для технологічного газу розміщений пристрій для відокремлення СО 2, щоб відокремлювати СО2 від сировинного газу, що подається через трубопровід для сировинного газу. Один варіант здійснення винаходу відрізняється тим, що передбачається сполучений з підвідним трубопроводом для горючого газу другий підвідний трубопровід для технологічного газу, щоб подавати щонайменше другу часткову кількість технологічного газу, який походить з пристрою для відокремлення СО2. Зокрема, трубопровід для горючого газу сполучає перший трубопровід для технологічного газу безпосередньо з трубопроводом для горючого газу. У другому трубопроводі для технологічного газу при необхідності передбачений пристрій для регулювання тиску і/або кількості технологічного газу в другому трубопроводі для технологічного газу. Один додатковий варіант здійснення винаходу одержується в результаті того, що в першому підвідному трубопроводі для технологічного газу розміщений пристрій для попереднього підігрівання першої часткової кількості технологічного газу. Зокрема, цей пристрій для попереднього підігрівання першої часткової кількості технологічного газу виконаний у вигляді пристрою для непрямого теплообміну. Інший варіант здійснення винаходу одержується в результаті того, що у підвідному трубопроводі для горючого газу перед сполученням з підвідним трубопроводом для горючого газу другого підвідного трубопроводу для технологічного газу передбачений очисний пристрій для очищення газів. Зокрема, очисний пристрій може бути пристроєм для мокрого знепилювання або сухого знепилювання. Очисний пристрій придатний для відфільтровування щонайменше крупних частинок твердих матеріалів від газу, який протікає через очисний пристрій. 6 UA 113751 C2 5 10 15 20 25 30 35 40 45 50 55 60 В одному додатковому переважному варіанті виконання пристрій для попереднього підігрівання першої часткової кількості технологічного газу сполучений з підвідним трубопроводом для колошникового газу для подачі щонайменше часткової кількості колошникового газу, і/або з підвідним трубопроводом для залишкового газу для подачі залишкового газу, що виходить з пристрою для відокремлення СО 2, і/або з підвідним трубопроводом для подачі газової суміші з часткової кількості колошникового газу і залишкового газу. Цей варіант виконання відповідного винаходу пристрою забезпечує можливість того, що вміст тепла колошникового газу, і/або залишкового газу, і/або газової суміші з колошникового газу і залишкового газу, може бути використаний для попереднього підігрівання першої часткової кількості технологічного газу. Якщо пристрій для попереднього підігрівання першої часткової кількості технологічного газу є пристроєм для непрямого теплообміну, то досягається така перевага, що в разі появи нещільності внаслідок зносу першого трубопроводу для технологічного газу в теплообміннику не виникає небезпека займання технологічного газу. Один переважний варіант виконання відрізняється тим, що у трубопроводі для відновного газу розміщений пристрій для регулювання температури і/або хімічного складу відновного газу. За допомогою цього пристрою може бути відрегульована температура відновного газу перед введенням відновного газу у відновний реактор, зокрема, підвищена, щоб забезпечити оптимальну для відновлення залізооксидовмісних сировинних матеріалів температуру відновного газу. Наприклад, тим самим температура відновного газу може бути підвищена щонайменше на 20 °С, переважно щонайменше на 30 °С, ще переважніше щонайменше на 40 °С. Завдяки цьому можна швидко реагувати на коливання умов у відновному реакторі, наприклад, на варіації кількості залізооксидовмісних сировинних матеріалів, що знаходиться у відновному реакторі. Додатковим предметом винаходу є застосування пристрою для виконання вищеописаного способу. Короткий опис креслень Далі винахід буде роз'яснений як приклад за допомогою супровідних фігур. Фігура 1 показує у вигляді прикладу і схематично відповідний винаходу спосіб і конфігурацію відповідного винаходу пристрою для відновлення залізооксидовмісних сировинних матеріалів. Фігура 2 показує необов'язковий корисний варіант виконання відповідного винаходу способу і необов'язкову корисну конфігурацію відповідного винаходу пристрою для відновлення залізооксидовмісних сировинних матеріалів. Опис варіантів здійснення винаходу На Фігурі 1 у вигляді прикладу і схематично змальовані спосіб і пристрій для відновлення залізооксидовмісних сировинних матеріалів, які включають відповідний винаходу спосіб і відповідний винаходу пристрій. Накреслені на Фігурі 1 стрілки позначають дані фактичні і/або можливі напрями протікання газових потоків, які протікають у відповідному винаходу пристрої у звичайному експлуатаційному стані пристрою і, відповідно, способу. У відповідному винаходу способі у відновний реактор (1) через трубопровід (4) для відновного газу подається відновний газ. Підвідний відновний газ протікає у відновний реактор (1), при цьому зазізооксидовмісні сировинні матеріали, що знаходяться у відновному реакторі (1), відновлюються. При цьому відновний газ витрачається і як колошниковий газ виводиться з відновного реактора (1) через випускний трубопровід (2) для колошникового газу. Відновний газ одержується таким чином, що сировинний газ через трубопровід (20) для сировинного газу поступає у пристрій (8) для відокремлення СО 2, і з нього через перший підвідний трубопровід (7) для технологічного газу виводиться як технологічний газ. Технологічний газ вводиться у нагрівальний пристрій (3) через перший підвідний трубопровід (7) для технологічного газу, який сполучений з нагрівальним пристроєм (3). У нагрівальний пристрій (3) через підвідний трубопровід (5) для горючого газу додатково подається горючий газ, і через підвідний трубопровід (6) для кисню вводиться технічно чистий кисень. У нагрівальному пристрої (3) горючий газ згорає при додаванні технічно чистого кисню. Полум'я, що виникає при горінні, має, наприклад, температуру полум'я адіабатичного горіння понад 1000 °С. У нагрівальному пристрої (3) відбувається змішення введеного технологічного газу з продуктами згорання, які утворилися при горінні горючого газу. Введений у нагрівальний пристрій (3) технологічний газ при цьому нагрівається, і як відновний газ через трубопровід (4) для відновного газу виводиться з нагрівального пристрою (3). Як правило, технологічний газ вводиться у нагрівальний пристрій (3) з температурою понад 300 °С, і як відновний газ виводиться з нього при температурі більше 800 °С. Горючий газ, що подається у нагрівальний пристрій (3), поступає, наприклад, з 7 UA 113751 C2 5 10 15 20 25 30 35 40 45 50 55 60 установки (10) для одержання коксу, зокрема, коксувальної установки, і/або з установки (19) для зберігання коксового газу, зокрема, газгольдера. На Фігурі 2 у вигляді прикладу і схематично змальовані необов'язковий варіант виконання способу і необов'язкова корисна конфігурація пристрою для відновлення залізооксидовмісних сировинних матеріалів, які включають відповідний винаходу спосіб і відповідний винаходу пристрій. Накреслені на Фігурі 2 стрілки позначають дані фактичні і/або можливі напрями протікання газових потоків, що протікають у відповідному винаходу пристрої, у звичайному експлуатаційному стані пристрою і, відповідно, способу. Один додатковий варіант здійснення винаходу відрізняється тим, що до горючого газу перед спалюванням у нагрівальному пристрої (3) через другий підвідний трубопровід (9) для технологічного газу подається частковакількість технологічного газу. Горючий газ згорає у нагрівальному пристрої (3) при додаванні технічно чистого кисню. Часткова кількість технологічного газу, що подається у нагрівальний пристрій (3) через перший підвідний трубопровід (7) для технологічного газу при цьому нагрівається, наприклад, до температури 800 °С, і виводиться з нагрівального пристрою (3) як відновний газ через трубопровід (4) для відновного газу. Перед введенням відновного газу у відновний реактор (1) відновний газ підігрівається у пристрої (16) для регулювання температури і/або хімічного складу відновного газу, наприклад, від температури 800 °С до 830 °С. Підігрівання виконується таким чином, що відновний газ, що подається у пристрій (16) для регулювання температури і/або хімічного складу відновного газу, частково згорає з технічно чистим киснем, який поступає через підвідний трубопровід (18) для газоподібного окислювача, і/або з горючим газом, що подається через другий підвідний трубопровід (17) для горючого газу. Горючий газ є, наприклад, коксовим газом, який безпосередньо через другий підвідний трубопровід (17) для горючого газу поступає у нагрівальний пристрій (3). Перед місцем приєднання другого підвідного трубопроводу (9) для технологічного газу до підвідного трубопроводу (5) для горючого газу і перед відхідним від підвідного трубопроводу (5) для горючого газу другим підвідним трубопроводом (17) для горючого газу розміщений очисний пристрій для очищення газів, наприклад, фільтр, що знаходиться у підвідному трубопроводі (5) для горючого газу. Цей фільтр служить для грубого осадження частинок твердих матеріалів з горючого газу. Трубопровід (5) для горючого газу відходить від установки (10) для одержання коксу, наприклад, коксувальної установки, і/або установки (19) для зберігання коксового газу, наприклад, газгольдера. Часткова кількість технологічного газу, що подається у нагрівальний пристрій (3) через перший підвідний трубопровід (7) для технологічного газу, перед його вступом у пристрій (11) для попереднього підігрівання першої часткової кількості технологічного газу, шляхом непрямого теплообміну доводиться до температури, наприклад, понад 300ºС. Відновний газ, що подається у відновний реактор (1), виводиться з відновного реактора (1) як колошниковий газ через трубопровід (2) для колошникового газу, і часткова кількість виведеного колошникового газу подається у пристрій (11) через підвідний трубопровід (13) для колошникового газу для попереднього підігрівання першої часткової кількості технологічного газу. Необов'язково, у пристрій (11) для попереднього підігрівання першої часткової кількості технологічного газу через підвідний трубопровід (14) для залишкового газу подається залишковий газ, утворений у пристрої (8) для відокремлення СО2 при відокремленні СО2 від сировинного газу. Додатковий варіант одержується, коли у пристрій (11) для попереднього підігрівання першої часткової кількості технологічного газу подається газова суміш з колошникового газу і залишкового газу через підвідний трубопровід (15) для подачі газової суміші. Ці різні варіанти подачі керуються за допомогою регулювальних вентилів (21). Непрямий теплообмін здійснюється шляхом теплообміну колошникового газу, і/або залишкового газу, і/або газової суміші з колошникового газу і залишкового газу, з частковою кількістю технологічного газу, що протікає через пристрій (11) для попереднього підігрівання першої часткової кількості технологічного газу. Хоча винахід в деталях був детально проілюстрований і описаний на переважних прикладах виконання, проте винахід не обмежується розкритими прикладами, і інші варіації можуть бути виведені з нього фахівцем, без виходу за межі патентного захисту винаходу. Список умовних позначень 1 Відновний реактор 2 Випускний трубопровід для колошникового газу 3 Нагрівальний пристрій 4 Трубопровід для відновного газу 5 Підвідний трубопровід для горючого газу 6 Підвідний трубопровід для кисню 8 UA 113751 C2 5 10 15 7 Перший підвідний трубопровід для технологічного газу 8 Пристрій для відокремлення СО2 9 Другий підвідний трубопровід для технологічного газу 10 Установка для одержання коксу 11 Пристрій для попереднього підігрівання першої часткової кількості технологічного газу 12 Очисний пристрій для очищення газів 13 Підвідний трубопровід для колошникового газу 14 Підвідний трубопровід для залишкового газу 15 Підвідний трубопровід для подачі газової суміші 16 Пристрій для регулювання температури і/або хімічного складу відновного газу 17 Другий підвідний трубопровід для горючого газу 18 Підвідний трубопровід для газоподібного окислювача 19 Установка для зберігання коксового газу 20 Трубопровід для сировинного газу 21 Регулювальний клапан. ФОРМУЛА ВИНАХОДУ 20 25 30 35 40 45 50 55 1. Спосіб відновлення залізооксидовмісних сировинних матеріалів, при якому у відновний реактор, що містить залізооксидовмісні сировинні матеріали, подається відновний газ, причому відновний газ одержується таким чином, що технологічний газ з відновним потенціалом вводиться у нагрівальний пристрій для нагрівання технологічного газу, і виводиться з нього як відновний газ, і в нагрівальному пристрої здійснюється передача теплової енергії технологічному газу, який відрізняється тим, що теплова енергія генерується у нагрівальному пристрої при згоранні горючого газу, який містить коксовий газ, при додаванні технічно чистого кисню, причому полум'я, що утворюється при горінні, має температуру полум'я адіабатичного горіння понад 1000 °C, переважно більше 1300 °C, особливо переважно понад 1500 °C, при якому щонайменше частина органічної речовини, що міститься в горючому газі, розкладається, і причому передача теплової енергії технологічному газу у прямому теплообміні здійснюється шляхом змішення технологічного газу з продуктами згорання, які утворилися при згоранні горючого газу. 2. Спосіб за п. 1, який відрізняється тим, що технологічний газ одержується з пристрою для відокремлення СО2. 3. Спосіб за одним з пп. 1 або 2, який відрізняється тим, що горючий газ включає щонайменше часткову кількість технологічного газу. 4. Спосіб за одним з попередніх пунктів, який відрізняється тим, що горючий газ складається з коксового газу. 5. Спосіб за одним з попередніх пунктів, який відрізняється тим, що щонайменше часткова кількість технологічного газу перед введенням у нагрівальний пристрій піддається попередньому підігріванню шляхом непрямого теплообміну. 6. Спосіб за одним з попередніх пунктів, який відрізняється тим, що горючий газ і/або технічно чистий кисень перед спалюванням горючого газу у нагрівальному пристрої піддається попередньому підігріванню шляхом непрямого теплообміну. 7. Спосіб за одним з пп. 5 або 6, який відрізняється тим, що попереднє підігрівання часткової кількості технологічного газу здійснюється до температури понад 300 °C, переважно більше 400 °C, ще переважніше понад 600 °C. 8. Спосіб за одним з попередніх пунктів, який відрізняється тим, що виведений з нагрівального пристрою відновний газ має температуру понад 750 °C, переважно більше 830 °C, особливо переважно більше 850 °C. 9. Спосіб за одним з попередніх пунктів, який відрізняється тим, що коксовий газ перед його згоранням у нагрівальному пристрої піддається обробці в процесі очищення. 10. Спосіб за одним з пп. 5-9, який відрізняється тим, що витрачений при відновленні залізооксидовмісних сировинних матеріалів у відновному реакторі відновний газ виводиться у вигляді колошникового газу, і здійснюється попереднє підігрівання часткової кількості технологічного газу шляхом непрямого теплообміну щонайменше з частковою кількістю колошникового газу, і/або з утвореним у пристрої для відокремлення СО 2 залишковим газом, і/або з газовою сумішшю з часткової кількості виведеного колошникового газу і залишкового газу. 9 UA 113751 C2 5 10 15 20 25 30 35 11. Спосіб за одним із попередніх пунктів, який відрізняється тим, що виведений з нагрівального пристрою відновний газ перед його введенням у відновний реактор піддається частковому спалюванню з технічно чистим киснем і/або з горючим газом. 12. Пристрій для виконання способу за одним з пп. 1-11, який включає відновний реактор (1) з випускним трубопроводом (2) для колошникового газу, щоб відводити колошниковий газ з відновного реактора (1), нагрівальний пристрій (3) для нагрівання технологічного газу з трубопроводом (4), сполученим з відновним реактором (1), для відновного газу і в кожному випадку щонайменше з одним підвідним трубопроводом (5), сполученим з нагрівальним пристроєм (3), для горючого газу, щоб подавати горючий газ, кисневим підвідним трубопроводом (6) для подачі технічно чистого кисню, і першим підвідним трубопроводом (7) для технологічного газу, щоб подавати щонайменше першу часткову кількість технологічного газу, який відрізняється тим, що підвідний трубопровід (5) для горючого газу бере початок від установки (10) для одержання коксу, зокрема коксувальної установки, і/або від установки (19) для зберігання коксового газу, зокрема газгольдера. 13. Пристрій за п. 12, який відрізняється тим, що у підвідному трубопроводі (7) для технологічного газу розміщений пристрій (8) для відокремлення СО 2, щоб відокремлювати СО2 від сировинного газу, що подається через трубопровід (20) для сировинного газу. 14. Пристрій за одним з пп. 12 або 13, який відрізняється тим, що передбачається сполучений з підвідним трубопроводом (5) для горючого газу другий підвідний трубопровід (9) для технологічного газу, для подачі щонайменше другої часткової кількості технологічного газу. 15. Пристрій за одним з пп. 12-14, який відрізняється тим, що у першому підвідному трубопроводі (7) для технологічного газу розміщений пристрій (11) для попереднього підігрівання першої часткової кількості технологічного газу. 16. Пристрій за одним з пп. 14 або 15, який відрізняється тим, що у підвідному трубопроводі (5) для горючого газу перед місцем приєднання другого підвідного трубопроводу (9) для технологічного газу до підвідного трубопроводу (5) для горючого газу є очисний пристрій (12) для очищення газів. 17. Пристрій за одним з пп. 15 або 16, який відрізняється тим, що з пристроєм (11) для попереднього підігрівання першої часткової кількості технологічного газу сполучений підвідний трубопровід (13) для колошникового газу для подачі щонайменше часткової кількості колошникового газу, і/або підвідний трубопровід (14) для залишкового газу для подачі вихідного з пристрою для відокремлення СО2 залишкового газу, і/або підвідний трубопровід (15) для подачі газової суміші з часткової кількості колошникового газу і залишкового газу. 18. Пристрій за одним з пп. 12-17, який відрізняється тим, що у трубопроводі (4) для відновного газу розміщений пристрій (16) для регулювання температури і/або хімічного складу відновного газу. 19. Застосування пристрою за одним з пп. 12-18 для виконання способу за одним з пп. 1-11. 10 UA 113751 C2 11 UA 113751 C2 Комп’ютерна верстка Т. Вахричева Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут інтелектуальної власності", вул. Глазунова, 1, м. Київ – 42, 01601 12

ДивитисяДодаткова інформація

Автори англійськоюMillner, Robert, Rosenfellner, Gerald

Автори російськоюМилльнер Роберт, Розенфелльнер Геральд

МПК / Мітки

МПК: B01D 53/00, C21B 13/00

Мітки: відновлення, пристрій, спосіб, сировинних, матеріалів, залізооксидовмісних

Код посилання

<a href="https://ua.patents.su/14-113751-sposib-i-pristrijj-dlya-vidnovlennya-zalizooksidovmisnikh-sirovinnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для відновлення залізооксидовмісних сировинних матеріалів</a>

Попередній патент: Склад (+)-2-[1-(3-етокси-4-метоксифеніл)-2-метансульфонілетил]-4-ацетиламіноізоіндолін-1,3-діону

Наступний патент: Кодування наборів параметрів і заголовків одиниць nal для кодування відео

Випадковий патент: Комбінована теплоакумуляційна електрична система опалення