Спосіб утилізації пилу, що створюється при відновленні залізної руди, і установка для його здійснення

Номер патенту: 41437

Опубліковано: 17.09.2001

Автори: ГРЮНБАХЕР Герберт, Цеттл Франц, Цеттл Стефан, ШРЕЙ Гюнтер

Формула / Реферат

1. Спосіб утилізації пилу, що створюється при відновленні залізної руди шляхом відновлювального газу, який відокремлюють у цьому випадку у скрубері у вигляді шламів, який відрізняється тим, що шлами обезводнюють і використовують як вихідні матеріали для виробництва цементу.

2. Спосіб по п. 1, який відрізняється тим, що шлами перед подальшою переробкою обезводнюють до залишкової вологості 25-50%, переважно 35-40%.

3. Спосіб по п. 1 або 2, який відрізняється тим, що

- шлами спочатку обезводнюють до залишкової вологості,

- потім шлами гранулюють, і

- одержаний таким чином гранульований матеріал використовують як вихідні матеріали для виробництва цементу.

4. Спосіб по п. З, який відрізняється тим, що до шламів після обезводнення додають негашене вапно (ЗО), як зв'язуюче, а також, можливо, вугільний пил, після чого здійснюють гранулювання.

5. Спосіб по п. З або 4, який відрізняється тим, що гранульований матеріал подрібнюють у сировинну суміш, використовувану для виробництва цементу, висушують і потім обпікають.

6. Спосіб по будь-якому з пп. 3-5, який відрізняється тим, що гранульований матеріал змішують з мінеральними речовинами (37, 38), необхідними для виробництва цементу, такими як вапняк, глина і т. інш., а приготовлений таким чином клінкерний склад (40) подрібнюють, висушують і потім обпікають.

7. Спосіб по будь-якому з пп. 3-6, який відрізняється тим, що до обезводнених шламів додають вугільний пил у кількості до 30%, переважно до 25% кількості обезводненого шламу.

8. Спосіб по п. 1 або 2, який відрізняється тим, що після обезводнення шлами при їх залишковій вологості використовують як вихідні матеріали для виробництва цементу і змішують з сировинною сумішшю, що застосовується для виробництва цементу.

9. Спосіб по п. 1 або 2, який відрізняється тим, що шлами безпосередньо перекачують у місце скиду відходів або перекачують туди після обезводнення до залишкової вологості, піддають там природному сушінню і потім використовують як вихідні матеріали для виробництва цементу.

10. Спосіб по п. 9, який відрізняється тим, що верхній шар шламів, котрий висушений у всякому разі в основному, знімають з місця скиду відходів і використовують як вихідні матеріали для виробництва цементу.

11. Спосіб по будь-якому з пп.8-10, який відрізняється тим, що обезводнені шлами подрібнюють, висушують і потім обпікають разом з сировинною сумішшю, використовуваної для виробництва цементу.

12. Спосіб по п. II, який відрізняється тим, що обезводнені шлами змішують з мінеральними речовинами, необхідними для виробництва цементу, такими як вапняк, глина і т. інш., а приготовлений таким чином клінкерний склад подрібнюють, висушують і потім обпікають.

ІЗ. Спосіб по будь- якому з пп. 1-12, який відрізняється тим, що як вихідні матеріали для виробництва цементу використовують шлами відокремлені при скруберному очищенні відновлювального і/або доменного газів, що отримують у процесі виробництва розплаву чавуну, при котрому залізну руду (4) відновлюють у губчасте залізо у зоні прямого відновлення (2), губчасте залізо плавлять у плавильній газифікаційній зоні (15) при подачі вуглевмісного матеріалу і газифікації вуглевмісного матеріалу у відновлювальний газ з створенням шлаку (17), і в якому відновлювальний газ вводять у зону прямого відновлення (2), де він вступає у реакцію і виводиться у вигляді доменного газу.

14. Спосіб по будь-якому з пп. 1-13, який відрізняється тим, що шлами (51) переробляють шляхом безперервного процесу, тобто безперервно змішують з негашеним вапном (ЗО) на першій стадії процесу, а потім гранулюють на другій стадії.

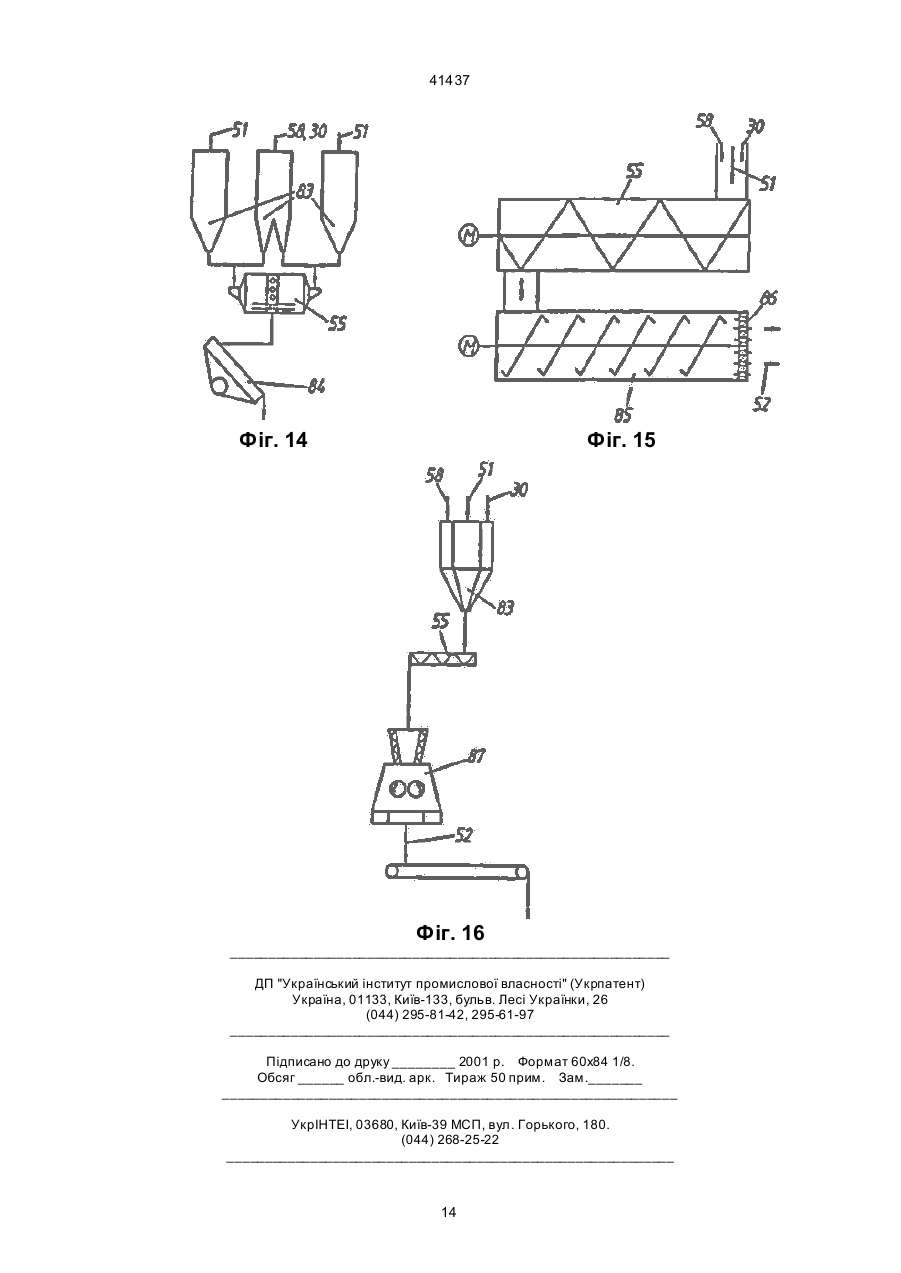

15. Спосіб по п. 14, який відрізняється тим, що змішування здійснюють шляхом збовтування шламів (51) разом з негашеним вапном (ЗО) у змішувальному барабані, а гранулювання здійснюють, шляхом таблетування за допомогою у всякому разі одного таблетувального диска (84).

16. Спосіб по п. 14, який відрізняється тим, що змішування здійснюють шляхом збовтування шламів (51) разом з негашеним вапном (ЗО) у змішувальному барабані, а гранулювання здійснюють шляхом екструзії змішаної сировини, зокрема, екструзії через перфоровану пластину (86).

17. Спосіб по п. 14, який відрізняється тим, що змішування здійснюють шляхом збовтування шламів (51) разом з негашеним вапном (ЗО) у змішувальному барабані, а гранулювання здійснюють шляхом брикетування

18. Спосіб по п. 14, який відрізняється тим, що шлами (51) під час змішування на першій стадії підтримують у стані псевдозрідженого турбулентного трирозмірного руху, переважно шляхом обертання змішувального вала (61, 61') у змішувальному реакторі, виконаному у вигляді змішувального барабана (55), що створює безперервний потік шламів (5і) через змішувальний барабан у поздовжньому напрямку, можливо, з накопиченням, і тим, що шлами (51) на другій стадії гранулюють шляхом поштовхового змішування випадково орієнтованим чином, переважно -у всякому разі в одному грануляційному пристрої, виконаному у вигляді грануляційного барабана (72), у котрому шлами збовтують за допомогою грануляційного вала (73), що обертається, при цьому шлами безперервно проходять через грануляційний барабан (72) у поздовжньому напрямку, з збільшенням створення гранулята .

19. Спосіб по будь-якому з пп.14-18, який відрізняється тим, що під час змішування шламів (51) додатково подають рідину і/або, можливо, пил (58), з метою регулювання попередньо встановленої вологості шламів (51).

20. Установка для утилізації пилу, що створюється при відновленні залізної руди шляхом відновлювального газу, який відокремлюють у цьому випадку у скрубері у вигляді шламів, яка відрізняється тим, що містить змішувальний барабан (55), а також принаймні один грануляційний барабан (72) з послідовним розміщенням.

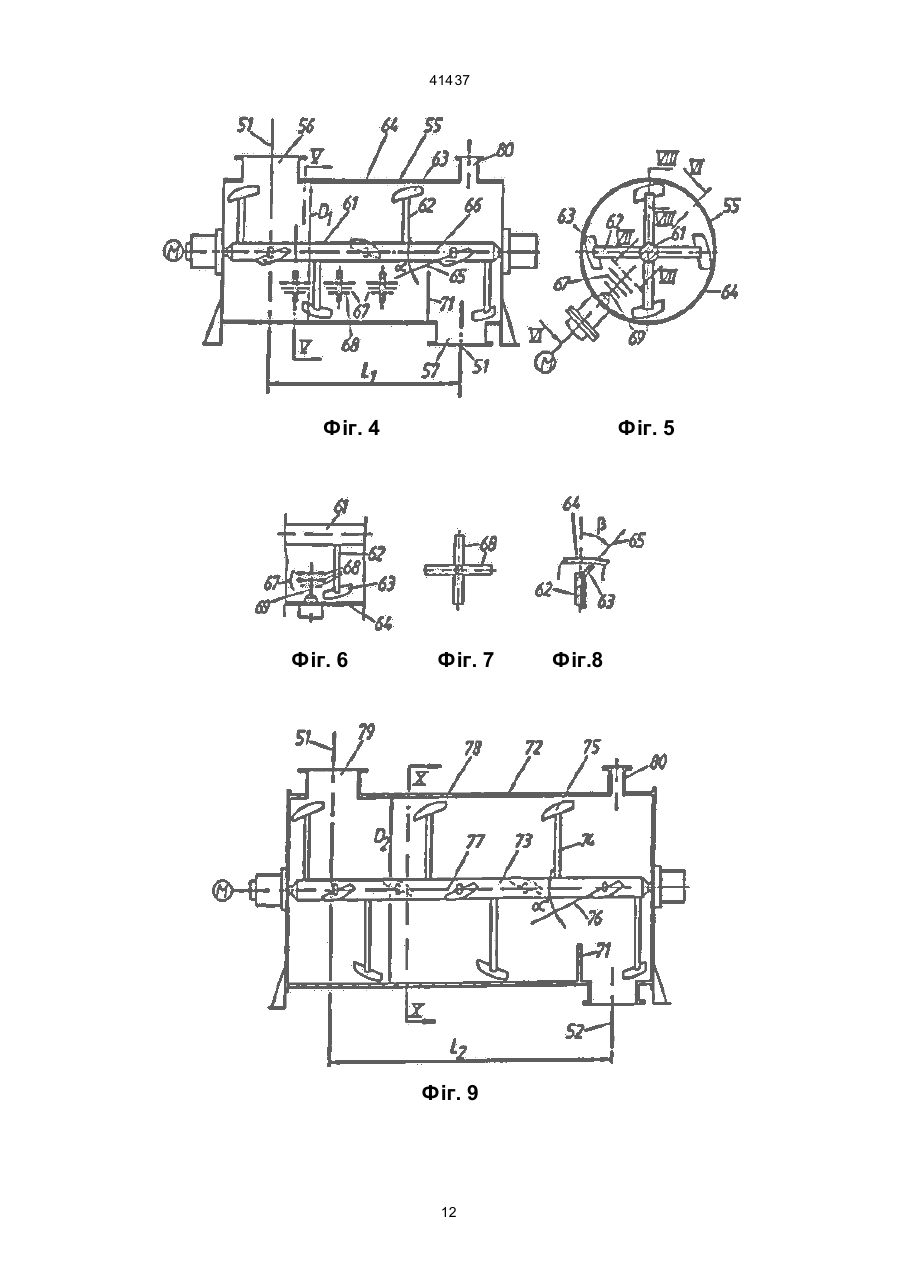

21. Установка по п. 20, яка відрізняється тим, що змішувальний барабан (55) обладнаний змішувальним валом (61, 61 '), розміщеним уздовж змішувального барабана (55) по його центру і оснащеним змішувальними лопатями (63), а також додатково обладнаний головками ножів (67), що обертально рухаються, обертальний рух котрих не співпадає з обертальним рухом змішувальних лопатей (63).

22. Установка по п. 20 або 21, яка відрізняється тим, що грануляційний барабан (72) обладнаний грануляційним валом (73, 61'), розміщеним уздовж грануляційного барабана (72) по його центру і оснащеним грануляційними лопатями (75).

23. Установка по п. 22, яка відрізняється тим, що змішувальний вал (61, 61') оснащений декількома змішувальними і грануляційними лезами (63, 75), відповідно, котрі кріпляться до радіальне розташованих важелів лопатей (62, 74), і тим, що привідні вали ножів (69), розташовані практично радіальне відносно змішувального барабана; (55), входять всередину змішувального барабана зовні, при цьому привідні вали ножів розміщуються горизонтально між важелями лопатей (62) у поздовжньому напрямку відносно змішувального барабана (55), і кожен вал несе головку ножів (67), що містить у всякому разі один ніж (68),що виступає у напрямку від привідного вала ножів.

24. Установка по п. 23, яка відрізняється тим, що кожна з змішувальних і грануляційних лопатей (63, 75) містить лезо лопаті, центральна вісь (65) котрого нахилена уперед, тобто у напрямку руху, і вгору на кут β, що складає 20-60° відносно відповідного важеля лопаті (62) на випадок змішувального барабана (55) і на кут β' величиною приблизно на 40% менше кута β на випадок грануляційного барабана (72).

25. Установка по п. 24, яка відрізняється тим, що лезо лопаті, центральна вісь (65) котрого радіально проеціюється на змішувальний вал (61) і на грануляційний вал (73), відповідно, розміщується нахилено до змішувального вала (61) на кут α ,що складає 20-60°, а до грануляційного вала (73) на кут α' величиною приблизно на 35 % менше кута α.

26. Установка по будь-якому з пп.20-25, яка відрізняється тим, що змішувальний барабан (55), і можливо, грануляційний барабан (72), оснащений порогом (71), розташованим близько випускного торця для шлама (51) або гранулята (52), відповідно.

27. Установка по п. 26, яка відрізняється тим, що поріг (71) регулюється по висоті.

28. Установка по будь-якому з пп. 20-27, яка відрізняється тим, що співвідношення внутрішнього об'єму змішувального барабана (55) до внутрішнього об'єму грануляційного барабана (72) знаходиться у діапазоні від 0,3 до 0,7, переважно близько 0,5.

29. Установка по будь-якому з пп. 20-28, яка відрізняється тим, що рівень заповнення змішувального барабана (55) знаходиться у діапазоні від 30 до 95%, переважно 70-85%.

30. Установка по будь-якому з пп. 20-29, яка відрізняється тим, що рівень заповнення грануляційного барабана (72) знаходиться у діапазоні від 15 до 75%, переважно менше 40%.

31. Установка по будь-якому з пп. 20-30, яка відрізняється тим, що змішувальний барабан (55) має менший діаметр (Di), ніж грануляційний барабан (72).

32. Установка по будь-якому з пп. 20-31, яка відрізняється тим, що привідна швидкість змішувального вала (61) вища, ніж привідна швидкість грануляційного вала (73).

33. Установка по будь-якому з пп. 20-32, яка відрізняється тим, що змішувальний барабан (55) працює при числі Фруда більше 1, переважно більше 3.

34. Установка по будь-якому з пп. 20-33, яка відрізняється тим, що грануляційний барабан (72) працює при числі Фруда менше 3.

35. Установка по п. 33 або 34, яка відрізняється тим, що співвідношення чисел Фруда, при котрому працюють змішувальний барабан (55) і грануляційний барабан (72), лежить у діапазоні 0,5 - 5.

36. Установка для здійснення-способу по п. 15, яка відрізняється тим, що змішувальний барабан (55)-і у всякому разі один таблетувальний диск (84) послідовно розміщені.. .

37. Установка для здійснення способу по п.16, яка відрізняється тим, що змішувальний барабан (55) і у всякому разі один екструдер (85) послідовно розміщені і переважно оснащені перфорованою пластиною (86), зокрема, вакуумний екструдер .

38. Установка для здійснення способу по п. 17, яка відрізняється тим, що змішувальний барабан (55) і у всякому разі один брикетувальний прес (87) послідовно розміщені.

Текст

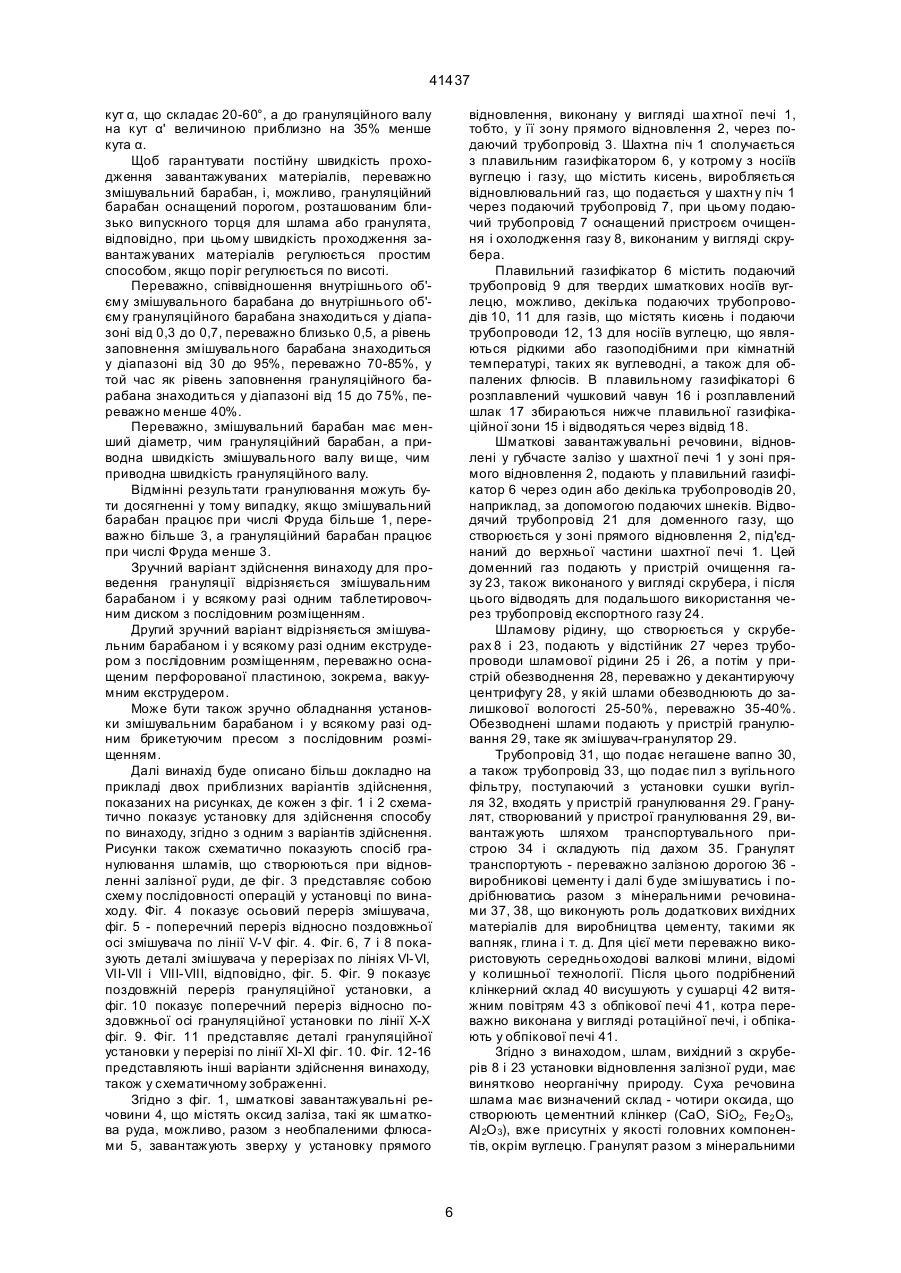

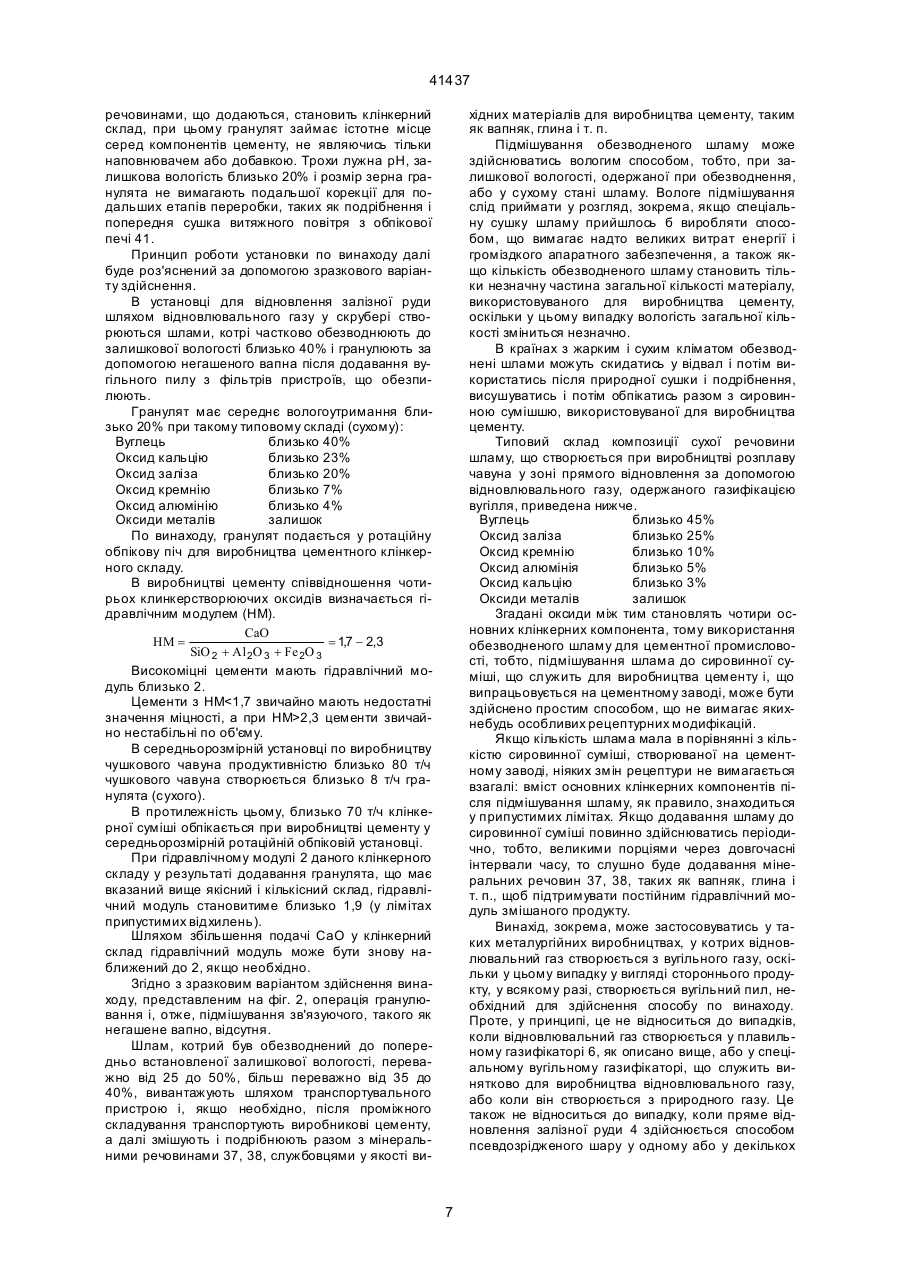

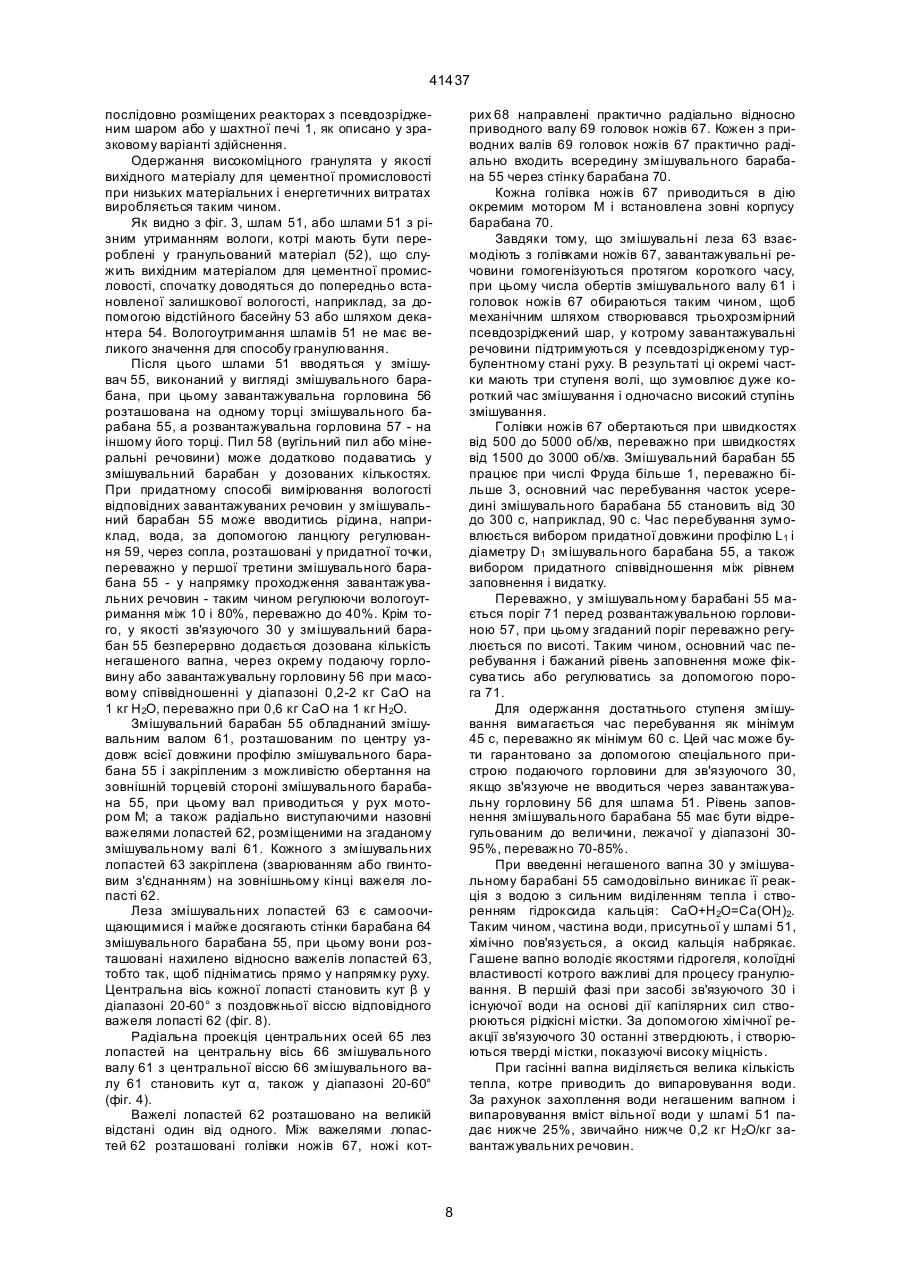

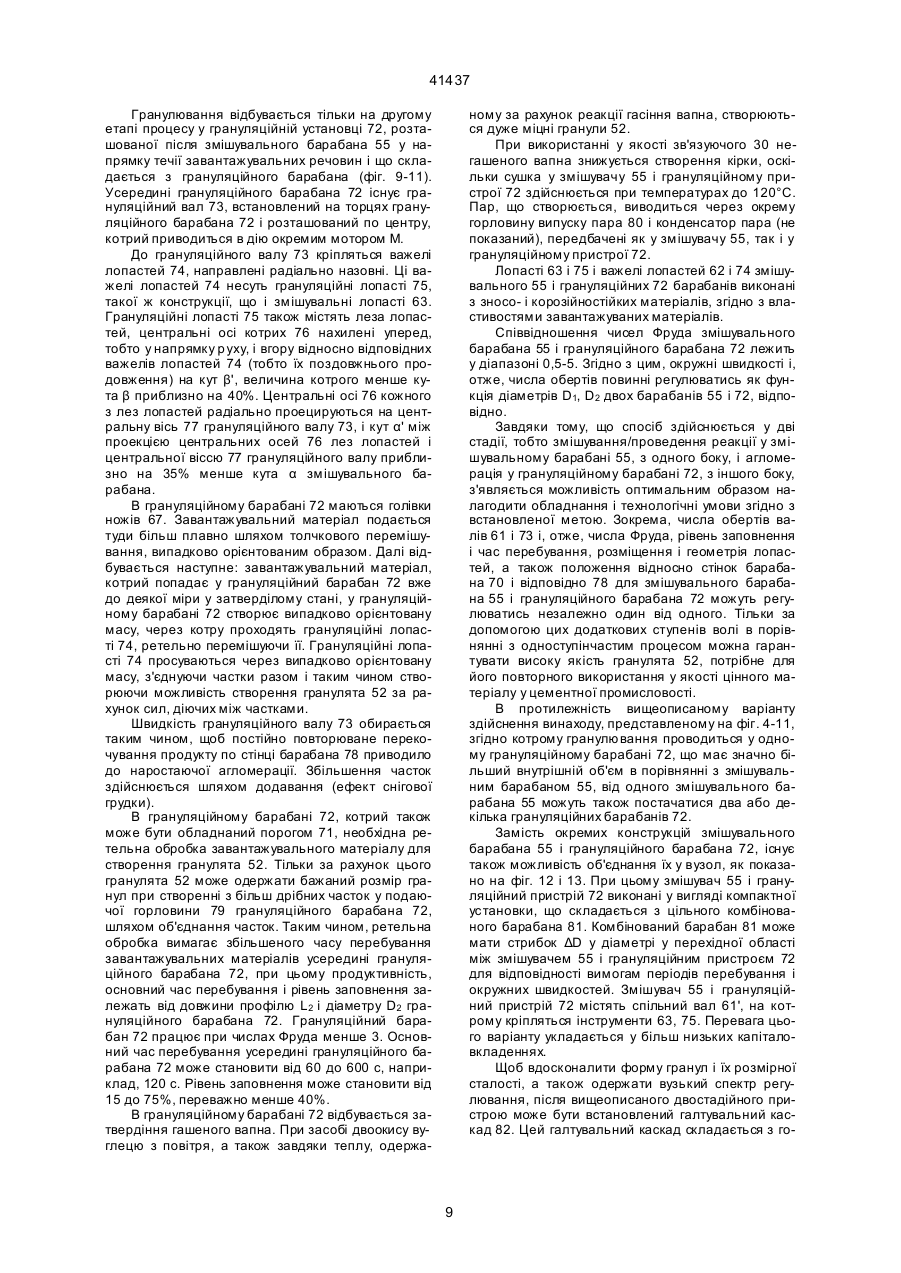

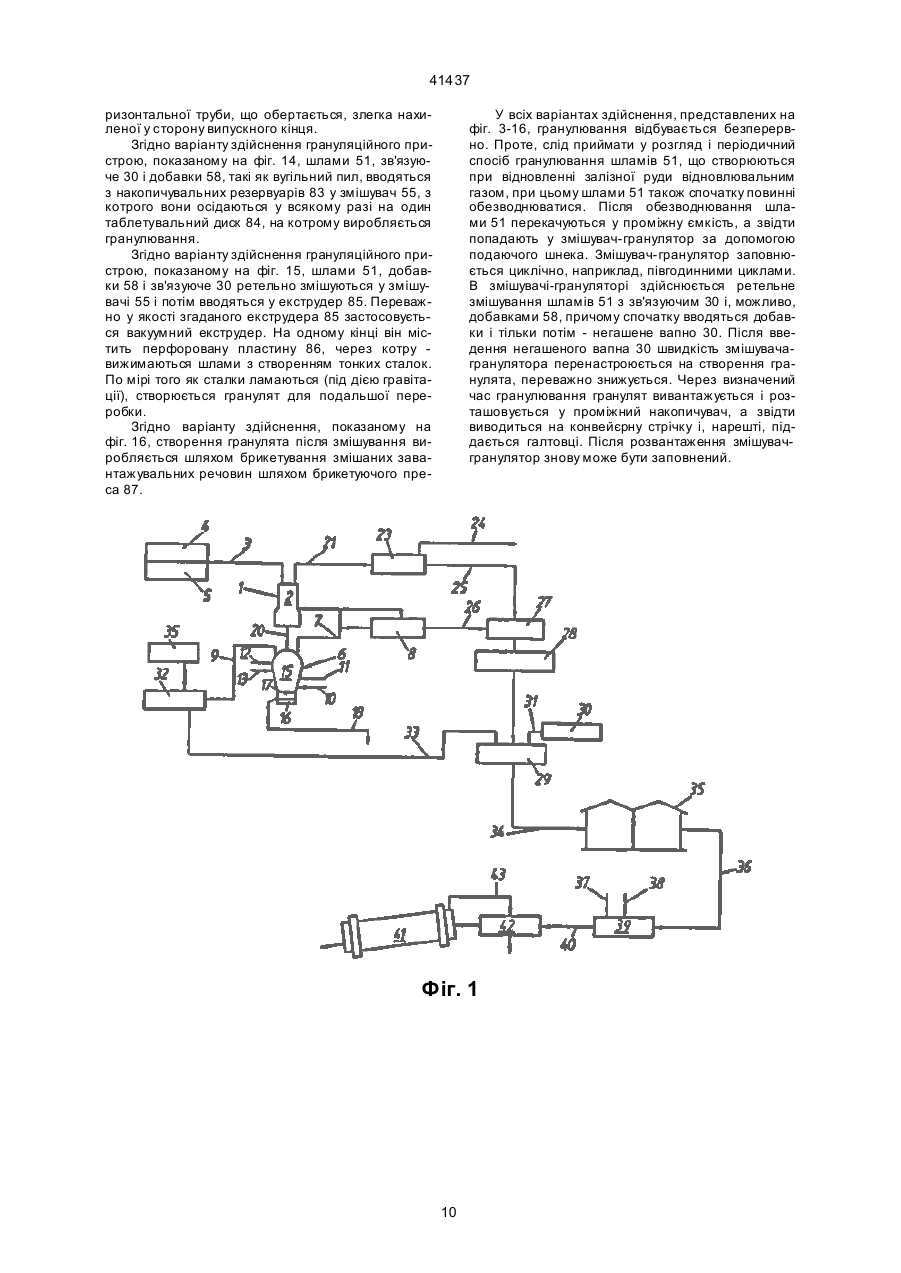

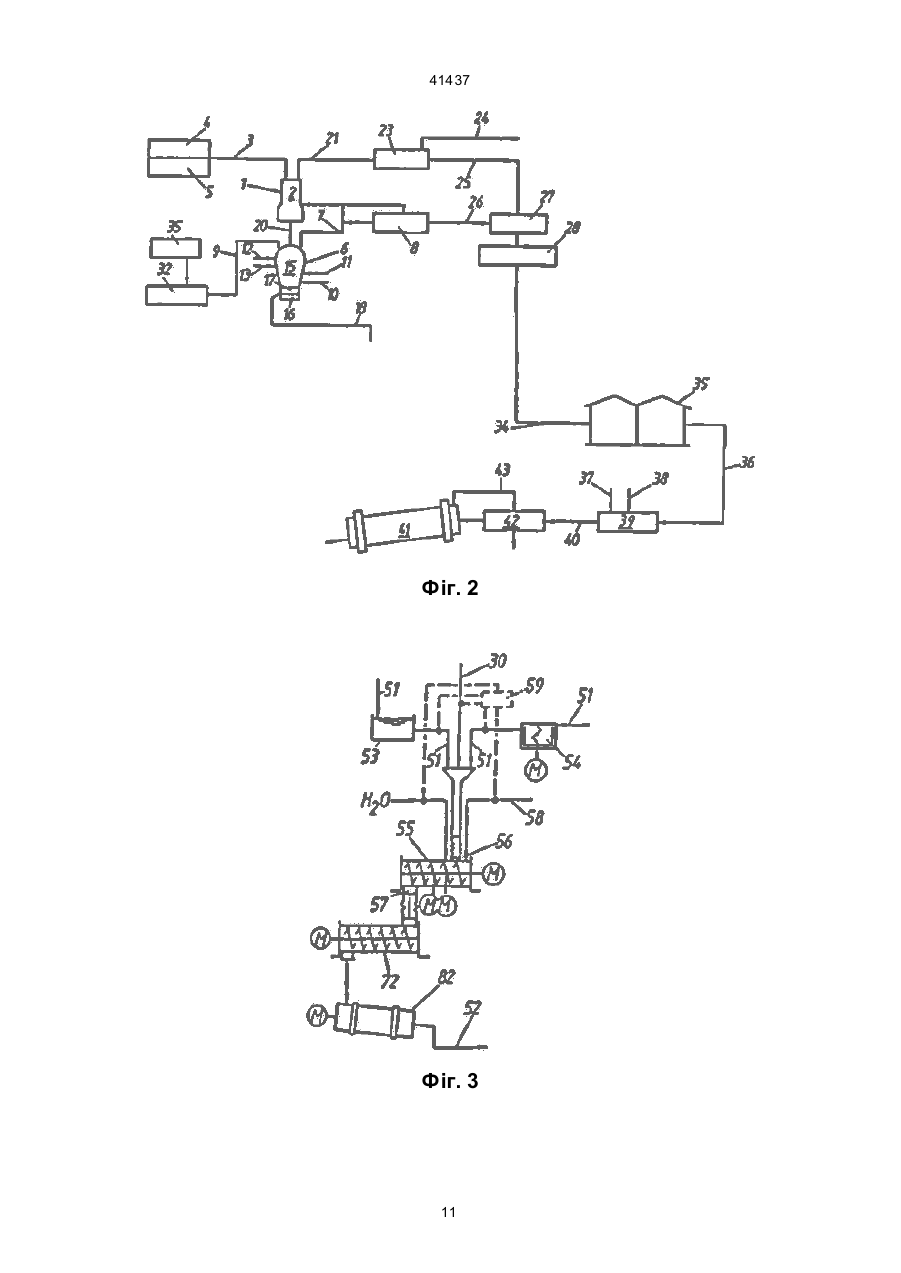

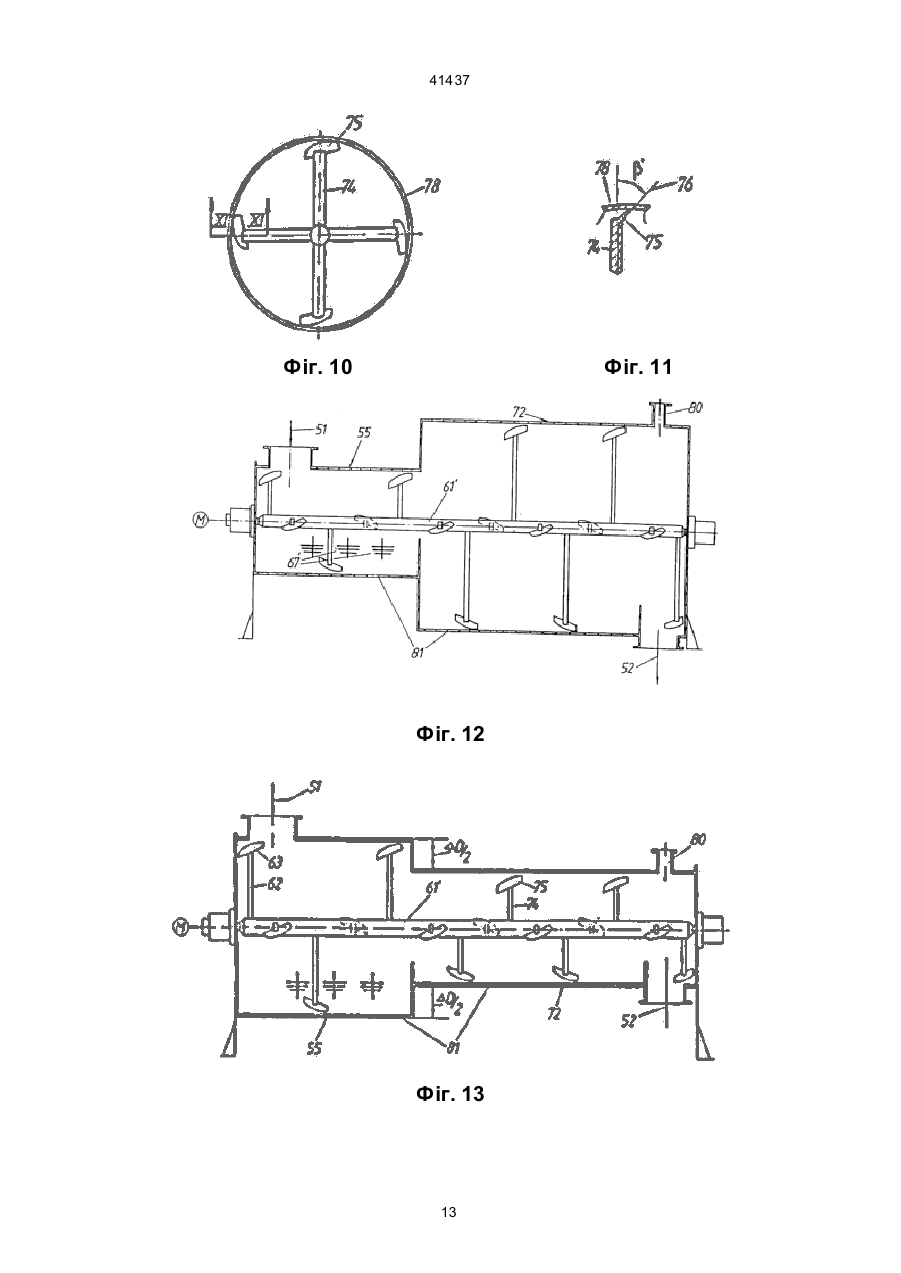

1. Спосіб утилізації пилу, що створюється при відновленні залізної руди шляхом відновлювального газу, який відокремлюють у цьому випадку у скрубері у вигляді шламів, який відрізняється тим, що шлами обезводнюють і використовують як вихідні матеріали для виробництва цементу. 2. Спосіб по п. 1, який відрізняється тим, що шлами перед подальшою переробкою обезводнюють до залишкової вологості 25-50%, переважно 35-40%. 3. Спосіб по п. 1 або 2, який відрізняється тим, що - шлами спочатку обезводнюють до залишкової вологості, - потім шлами гранулюють, і - одержаний таким чином гранульований матеріал використовують як вихідні матеріали для виробництва цементу. 4. Спосіб по п. 3, який відрізняється тим, що до шламів після обезводнення додають негашене вапно (ЗО) як зв'язуюче, а також, можливо, вугільний пил, після чого здійснюють гранулювання. 5. Спосіб по п. 3 або 4, який відрізняється тим, що гранульований матеріал подрібнюють у сировинну суміш, використовувану для виробництва цементу, висушують і потім обпікають. 6. Спосіб по будь-якому з пп. 3-5, який відрізняється тим, що гранульований матеріал змішують з мінеральними речовинами (37, 38), необхідними для виробництва цементу, такими як вапняк, глина і т. інш., а приготовлений таким чином клінкерний склад (40) подрібнюють, висушують і потім обпікають. 7. Спосіб по будь-якому з пп. 3-6, який відрізняється тим, що до обезводнених шламів додають C2 (54) СПОСІБ УТИЛІЗ АЦІЇ ПИЛУ, ЩО СТВОРЮЄТЬСЯ ПРИ ВІДНОВЛЕННІ З АЛІЗ НОЇ РУДИ, І УСТАНОВКА ДЛЯ ЙОГО ЗДІЙСНЕННЯ 41437 15. Спосіб по п. 14, який відрізняється тим, що змішування здійснюють шляхом збовтування шламів (51) разом з негашеним вапном (ЗО) у змішувальному барабані, а гранулювання здійснюють шляхом таблетування за допомогою у всякому разі одного таблетувального диска (84). 16. Спосіб по п. 14, який відрізняється тим, що змішування здійснюють шляхом збовтування шламів (51) разом з негашеним вапном (ЗО) у змішувальному барабані, а гранулювання здійснюють шляхом екструзії змішаної сировини, зокрема екструзії через перфоровану пластину (86). 17. Спосіб по п. 14, який відрізняється тим, що змішування здійснюють шляхом збовтування шламів (51) разом з негашеним вапном (ЗО) у змішувальному барабані, а гранулювання здійснюють шляхом брикетування. 18. Спосіб по п. 14, який відрізняється тим, що шлами (51) під час змішування на першій стадії підтримують у стані псевдозрідженого турбулентного трирозмірного руху, переважно шляхом обертання змішувального вала (61, 61') у змішувальному реакторі, виконаному у вигляді змішувального барабана (55), що створює безперервний потік шламів (51) через змішувальний барабан у поздовжньому напрямку, можливо, з накопиченням, і тим, що шлами (51) на другій стадії гранулюють шляхом поштовхового змішування випадково орієнтованим чином, переважно у всякому разі в одному грануляційному пристрої, виконаному у вигляді грануляційного барабана (72), у котрому шлами збовтують за допомогою грануляційного вала (73), що обертається, при цьому шлами безперервно проходять через грануляційний барабан (72) у поздовжньому напрямку, з збільшенням створення гранулята. 19. Спосіб по будь-якому з пп. 14-18, який відрізняється тим, що під час змішування шламів (51) додатково подають рідину і/або, можливо, пил (58), з метою регулювання попередньо встановленої вологості шламів (51). 20. Установка для утилізації пилу, що створюється при відновленні залізної руди шляхом відновлювального газу, який відокремлюють у цьому випадку у скрубері у ви гляді шламів, яка відрізняється тим, що містить змішувальний барабан (55), а також принаймні один грануляційний барабан (72) з послідовним розміщенням. 21. Установка по п. 20, яка відрізняється тим, що змішувальний барабан (55) обладнаний змішувальним валом (61, 61'), розміщеним уздовж змішувального барабана (55) по його центру і оснащеним змішувальними лопатями (63), а також додатково обладнаний головками ножів (67), що обертально рухаються, обертальний рух котрих не співпадає з обертальним рухом змішувальних лопатей (63). 22. Установка по п. 20 або 21, яка відрізняється тим, що грануляційний барабан (72) обладнаний грануляційним валом (73, 61'), розміщеним уздовж грануляційного барабана (72) по його центру і оснащеним грануляційними лопатями (75). 23. Установка по п. 22, яка відрізняється тим, що змішувальний вал (61, 61') оснащений декількома змішувальними і грануляційними лезами (63, 75), відповідно, котрі кріпляться до радіально розташованих важелів лопатей (62, 74), і тим, що приві дні вали ножів (69), розташовані практично радіально відносно змішувального барабана (55), входятьвсередину змішувального барабана зовні, при цьому привідні вали ножів розміщуються горизонтально між важелями лопатей (62) у поздовжньому напрямку відносно змішувального барабана (55), і кожен вал несе головку ножів (67), що містить у всякому разі один ніж (68),що виступає у напрямку від привідного вала ножів. 24. Установка по п. 23, яка відрізняється тим, що кожна з змішувальних і грануляційних лопатей (63, 75) містить лезо лопаті, центральна вісь (65) котрого нахилена уперед, тобто у напрямку руху, і вгору на кут β, що складає 20-60° відносно відповідного важеля лопаті (62) на випадок змішувального барабана (55) і на кут β' величиною приблизно на 40% менше кута β на випадок грануляційного барабана (72). 25. Установка по п. 24, яка відрізняється тим, що лезо лопаті, центральна вісь (65) котрого радіально проеціюється на змішувальний вал (61) і на грануляційний вал (73), відповідно, розміщується нахилено до змішувального вала (61) на кут α, що складає 20-60°, а до грануляційного вала (73) на кут α' величиною приблизно на 35% менше кута α. 26. Установка по будь-якому з пп. 20-25, яка відрізняється тим, що змішувальний барабан (55) і, можливо, грануляційний барабан (72), оснащений порогом (71), розташованим близько випускного торця для шлама (51) або гранулята (52), відповідно. 27. Установка по п. 26, яка відрізняється тим, що поріг (71) регулюється по висоті. 28. Установка по будь-якому з пп. 20-27, яка відрізняється тим, що співвідношення внутрішнього об'єму змішувального барабана (55) до внутрішнього об'єму грануляційного барабана (72) знаходиться у діапазоні від 0,3 до 0,7, переважно близько 0,5. 29. Установка по будь-якому з пп. 20-28, яка відрізняється тим, що рівень заповнення змішувального барабана (55) знаходиться у діапазоні від 30 до 95%, переважно 70-85%. 30. Установка по будь-якому з пп. 20-29, яка відрізняється тим, що рівень заповнення грануляційного барабана (72) знаходиться у діапазоні від 15 до 75%, переважно менше 40%. 31. Установка по будь-якому з пп. 20-30, яка відрізняється тим, що змішувальний барабан (55) має менший діаметр (Di), ніж грануляційний барабан (72). 32. Установка по будь-якому з пп. 20-31, яка відрізняється тим, що привідна швидкість змішувального вала (61) вища, ніж привідна швидкість грануляційного вала (73). 33. Установка по будь-якому з пп. 20-32, яка відрізняється тим, що змішувальний барабан (55) працює при числі Фруда більше 1, переважно більше 3. 34. Установка по будь-якому з пп. 20-33, яка відрізняється тим, що грануляційний барабан (72) працює при числі Фруда менше 3. 35. Установка по п. 33 або 34, яка відрізняється тим, що співвідношення чисел Фруда, при котрому працюють змішувальний барабан (55) і грануляційний барабан (72), лежить у діапазоні 0,5-5. 2 41437 36. Установка для здійснення способу по п. 15, яка відрізняє ться тим, що змішувальний барабан (55) і у всякому разі один таблетувальний диск (84) послідовно розміщені. 37. Установка для здійснення способу по п. 16, яка відрізняє ться тим, що змішувальний барабан (55) і у всякому разі один екструдер (85) послідовно розміщені і переважно оснащені перфорованою пластиною (86), зокрема, вакуумний екструдер. 38. Установка для здійснення способу по п. 17, яка відрізняє ться тим, що змішувальний барабан (55) і у всякому разі один брикетувальний прес (87) послідовно розміщені. Винахід відноситься до способу утилізації пилу, що створюється при відновленні залізної руди шляхом відновлювального газу, і що відокремлюється у цьому випадку у скрубері у вигляді шламів. В технологічному процесі такого типу, відомому, наприклад, з АТ-В-376241, відновлювальний газ після відділення твердих речовин, а також доменний газ, вихідний з зони прямого відновлення, піддають очищенню у циклонах. Щоб е фективно використати шлами, відокремлені при газовому очищенні, шлами змішують з зв'язуючими речовинами, що складаються з пилу оксиду заліза, твердої смоли, бітуму або бітумінозного бурого вугілля, піддають гарячому брикетуванню і подають у плавильну газифікаційну зону, при цьому пил оксиду заліза поступає з установки газового очищення доменної печі. Майже всі тверді речовини, одержувані при відділенні - насамперед вугільний пил - повторно поступають у нижню частину плавильної газифікаційної зони; незначна порція вугільного пилу примішується до шламів, змішуваним з зв'язуючим і брикетується разом з ними. В цієї технології вадою є те, що, із-за підвищеної кількості завантажуваних оксидів заліза, для їх відновлення усередині плавильного газифікатора повинна здійснюватись відновлювальна робота, що відбирає енергію, необхідну для процесу плавлення, і таким чином, порушується технологічний процес, протікаючий у плавильній газифікаційній зоні. Крім того, витрати на згадане гаряче брикетування високі відносно як капіталовкладень, так і експлуатаційних видатків. З DE-A-4123626 відомий спосіб агломерації металургійних продуктів повторного використання за допомогою зв'язуючих, формувальників шлаків і відновлювальних агентів і введення агломератів у верхню завантажувальну зону плавильного агрегата, щоб здійснити у цієї зоні попереднє нагрівання і сушк у агломератів. Об'єм завантаження проходить через плавильний агрегат по принципу протиструм у, попадаючи спочатку у зону відновлення, що знаходиться усередині плавильного агрегата, і потім подвергаючись плавленню у нижній зоні плавильного агрегата. Цей відомий спосіб вимагає великих витрат енергії, оскільки відходи і осадові речовини повинні піддатись сушці і спіканню у плавильному агрегаті, що негативно позначається на основному процесі, протікаючому у плавильному агрегаті. Крім того, із-за введення оксидів заліза (таких як, наприклад, окалина) у плавильному газифікаторі має бути здійснена відновлювальна робота, котра додатково вимагає великої кількості енергії. На додаток до цього, було запропоновано використати у якості зв'язуючих, наприклад, стічні суль фітні луги, що приводить до небажаного введення сірки у те хнологічний процес. Найбільш близьке рішення відомо з патенту ЕР-А-0623684, де описані установка і спосіб утилізації шламів, у тому числі пилу, що створюється при відновленні залізної руди шляхом відновлювального газу, який відокремлюють у цьому випадку у скрубері, що включає розділення шламів, що утилізуються, на три частини відповідно до їх хімічного складу, а потім їх завантаження у плавильно-газифікаційну зону. Але цей спосіб також негативно впливає на технологічний процес, та крім того вимагає великих витрат енергії, а установка для здійснення способу є досить складною. Винахід направлено на усунення цих вад і ставить своєю задачею створення способу утилізації пилу, що створюється при відновленні залізної руди шляхом відновлювального газу, який відокремлюють у цьому випадку у скрубері у вигляді шламів, що дозволяє ефективно використовувати шламі, що створюються при відновленні залізної руди, без порушення технологічного процесу відновлення і при мінімальному додатковому споживанні енергії. Крім того, ефективне використання має бути здійснено навіть у тому випадку, якщо у шламах містяться сполуки тяжких металів, щоб таким чином уникнути скиду у відвал, котрий раніше був необхідний при утилізації таких шламів, створюваних при виробництві розплавів чавуна, з метою запобігання наростання у них вмісту сполук тяжких металів. Згідно з винаходом ця мета досягається шляхом обезводнення шламів і використання їх у якості ви хідних матеріалів для виробництва цементу. З ЕР-А-0124038 відомий спосіб виробництва цементного матеріалу з промислових шламів органічних або неорганічних вихідних композицій. При цьому композиції, що створюють шлами і не визначені докладно (включаючи побутові відходи), змішуються з цементним матеріалом у вигляді порошку, а потім гранулюються або таблетуються. Цементні компоненти, необхідні для цементної композиції, додаються тільки з урахуванням її майбутнього використання у цементної промисловості. Таким чином, підмішування речовин, придатних у якості цементних складових до різних шламів, використовуваним у якості цементних замінників або добавок, здійснюється з метою одержання клінкерного продукту, придатного для цементної промисловості. В протилежність цьому, даний винахід істотно полегшує виробничий процес, оскільки шлами, застосовувані по винаходу для виробництва цементу, вже містять чотири основних складові цементних матеріалів, а саме - оксиди заліза, оксид кре 3 41437 мнію, оксид алюмінію і оксид кальцію, котрі не треба додавати окремо. Найбільш слушно, якщо перед подальшою переробкою шлами обезводнюються до залишкової вологості 25-50%, переважно 35-40%. В результаті обезводнення шлами легше обробляються. Переважний варіант здійснення винаходу відрізняється тим, що: - шлами спочатку обезводнюють до залишкової вологості, - потім шлами гранулюють, і - одержаний таким чином гранульований матеріал використовують у якості вихідного матеріалу для виробництва цементу. В цьому варіанті після обезводнення до шламів додають, переважно, негашене вапно у якості зв'язуючого і, можливо, вугільний пил, а потім здійснюють гранулювання. Переважно перед подальшою обробкою шлами обезводнюють до залишкової вологості 25-50%, більш переважно 3540%. Після цього шлам з такою залишковою вологістю може бути безпосередньо завантажений у змішувач-гранулятор. Переважний діапазон залишкової вологості дає можливість кількісно вигідного споживання вапна. Без такого обезводнення було б необхідно значно більша кількість вапна для одержання достатньої міцності гранульованого матеріалу. Спосіб по винаходу зручний, зокрема, для переробки шламів, що створюються при відновленні залізної руди за допомогою відновлювального газу, що випрацьовується шляхом газифікації вугілля. При обробці вугілля, використовуваного для газифікації, у вугільному фільтрі створюється пил, котрий можна додавати до шламів разом із зв'язуючим негашеним вапном, так що додавання вугільного пилу не тільки не вимагає ніяких додаткових витрат, але й дає можливість дешевої утилізації вугільного пилу, котрий інакше прийшлось б використати для інших цілей. В цьому відношенні спосіб по винаходу надає особливу перевагу при утилізації шламів, що створюються, наприклад, у технологічних процесах по АТ-В-376241 і АТ-В370134, у котрих застосовується газифікація вугілля. Згідно з винаходом, гранульований матеріал подрібнюють у сировинну суміш, використовувану для виробництва цементу, висушують і потім обпікають. У цьому випадку зручно змішувати гранульований матеріал з мінеральними речовинами, необхідними для виробництва цементу, такими як вапняк, глина і т. д., а потім подрібнювати, суши ти і після цього обпікати приготовлений таким чином клінкерний склад. Переважно додавати до обезводнених шламів вугільний пил у кількості до 30%, більш переважно до 25%, від кількості обезводненого шламу. Вугільний пил у згаданій кількості позитивно впливає на міцність гранульованого матеріалу. Використання вугільного пилу, відведеного з пристрою, що обезпилює, установки сушки вугілля, котрий застосовується при виробництві розплаву чавуна або чушкового чавуна з/або напівфабрикатів сталі, має особливу перевагу з точки зору захисту оточуючого середовища і усунення витрат на транспортування і скид вугільного пилу у відходи. Крім того, додавання вугільного пилу до обезводнених шламів має ту перевагу, що грануляти, створювані потім у змішувачі-грануляторі, містять значну кількість вуглецю, і таким чином вугільний пил вносить вагомий енергетичний внесок у процес обпікання гранулята. Згідно з переважним варіантом здійснення, шлами, що мають після обезводнення визначену залишкову вологість, використовують у якості вихідних матеріалів для виробництва цементу і змішують з цементною сировинною сумішшю. Цей варіант представляє особливий інтерес, якщо шлами, використовувані по винаходу, становлять тільки незначну частину від кількості сировинної суміші, використовуваної для виробництва цементу. У цьому випадку не вимагається спеціальної сушки шламів, оскільки підмішування шламів з залишковою вологістю, наприклад, між 35 і 40%, тільки незначно збільшить вологість сировинної суміші у цілому. Для країн з жарким кліматом перевагою може бути те, що, якщо шлами скидаються у відходи після обезводнення до залишкової вологості, або якщо вони безпосередньо (без обезводнення) перекачуються у місце скиду відходів, вони піддаються природній сушці і потім використовуються як такі, тобто, без добавок, у якості вихідних матеріалів для виробництва цементу причому знімається з місця скиду відходів і використовується у якості вихідного матеріалу для виробництва цементу переважно верхній шар, котрий висушений практично повністю. Вода, що просмоктується з скинутих шламів, збирається і подається назад. Відповідний верхній висушений шар скинутого матеріалу може бути піднятий за допомогою екскаватора і т.п. У цьому випадку такий висушений шар придбуває вид кусків, що зручно для подальшого транспортування і переробки. Переважно, обезводнені шлами подрібнюють, висушують і потім обпікають разом з сировинною сумішшю, використовуваної для виробництва цементу. У цьому випадку зручно змішувати гранульований матеріал з мінеральними речовинами, необхідними для виробництва цементу, такими як вапняк, глина і т.д., а потім подрібнювати, сушити і після цього обпікати приготовлений таким чином клінкерний склад. Переважний варіант здійснення відрізняється тим, що, у процесі виробництва розплава чавуна, при котрому залізна руда відновлюється у губчасте залізо у зоні прямого відновлення, губчасте залізо плавиться у плавильній газифікаційної зоні при подачі матеріалу, що має вуглець, і газифікації матеріалу, що має вуглець, у відновлювальний газ з створенням шлаку, відновлювальний газ вводять у зону прямого відновлення, де він вступає у реакцію і виводиться у вигляді доменного газу, відновлювальний газ і/або доменний газ піддають скруберному очищенню, а шлами, відокремлені при очищенні, можливо, після гранулювання, використовують у якості вихідних матеріалів для виробництва цементу. Проте, безумовно, застосування способу по винаходу можливо навіть у тому випадку, якщо відновлювальний газ не створюється шляхом газифікації вугілля, а виробляється, наприклад, з природного газу. 4 41437 Крім того, винахід відноситься до способу гранулювання шламів, підлягаючих переробці згідно з винаходом. В відомих на цей день способах гранулювання грануляти одержують, наприклад, у гранула торах безперервної дії або на машинах, що таблетують, і що вимагають високих апаратних і комерційних витрат. З практики відомо, що від повторного використання матеріалів за допомогою таких систем часто відмовляються у силу економічних причин, оскільки скид у відходи значно дешевше. Оскільки шлами і пил, котрі повинні постійно піддаватись повторній переробці, при відновленні залізної руди відновлювальним газом створюються у великих кількостях, економічний аспект утилізації шламів і пилу представляється вкрай важливим. В DE-A 3244123 вже запропоновано пристрій для виробництва гранульованого матеріалу з шламів, вапна і димового пилу шляхом змішування цих компонентів у механічній мішалці і гранулювання одержаної суміші. Цей спосіб представляє собою одноступінчастий періодичний процес. В DE-A 2943558 також представлений одноступінчастий спосіб гранулювання, у котрому шлам спочатку відправляють на обезводнення, потім змішують і гранулюють у змішувачі-грануляторі при подачі сухого гранулята, пилу і димової золи, і вивантажують через сушильну установку. Цей винахід, окрім вищевикладеного, ставить метою створення способу гранулювання шламів раніше описаного типу, а також пристрою для здійснення цього способу, при котрому було б можливо проведення гранулювання при низьких апаратних і енергетичних витратах навіть при великих кількостях, шламів, що створюються, але при котрому, проте, створюваний гранулят відповідав б високим вимогам якості (міцність, сипучість, характеристики при зберіганні і т. д.), встановленим у цементної промисловості. Згідно з винаходом ця задача вирішується таким чином: шлами переробляють шляхом безперервного процесу, тобто безперервно змішують з негашеним вапном, на першої стадії процесу, а потім гранулюють на другої стадії. Істотним відрізненням способу є дві стадії, а саме: спочатку – ретельне перемішування шламів для одержання ідеального вихідного матеріалу для гранулювання, безперервно здійснюваного потім на другої стадії. Згідно переважному варіанту здійснення, змішування здійснюють шляхом збовтування шламів разом з негашеним вапном у змішувальному барабані, а гранулювання здійснюють шляхом таблетування шляхом у всякому разі одного таблетировочного диска. Другий сприйнятний варіант здійснення відрізняється тим, що змішування здійснюють шляхом збовтування шламів разом з негашеним вапном у змішувальному барабані, а гранулювання здійснюють шляхом екструзії змішаної сировини, зокрема, екструзії через перфоровану пластину. Крім того, зручним може бути здійснення змішування шляхом збовтування разом з негашеним вапном у змішувальному барабані, а гранулювання - шляхом брикетування. Згідно другому варіанту здійснення, спосіб гранулювання переважно укладається в тому, що шлами під час змішування на першої стадії під тримують у стані псевдозрідженого турбулентного трьохрозмірного руху, переважно шляхом обертання змішувального валу у змішувальному реакторі, виконаному у вигляді змішувального барабану, що створює безперервний потік шламів через змішувальний барабан у поздовжньому напрямку, можливо, з накопиченням, і в тому, що шлами на другої стадії гранулюють шляхом поштовхового змішування випадково орієнтованим образом, переважно у всякому разі у одному грануляційному пристрої, виконаному у вигляді грануляційного барабана, у котрому шлами збовтують за допомогою грануляційного валу, що обертається, при цьому шлами безперервно проходять через грануляційний барабан у поздовжньому напрямку, з збільшенням створення грануляту. Переважно, під час змішування шламів додатково подають рідину з/або, можливо, пил, з метою регулювання попередньо встановленої вологості шламів. Другою задачею винаходу є створення установкидля утилізації пилу, що створюється при відновленні залізної руди шляхом відновлювального газу, який відокремлюють у цьому випадку у скрубері у вигляді шламів. Поставлена задача вирішується тим, що установки для утилізації пилу включає змішувальний барабан, а також принаймні один грануляційний барабан з послідовним розміщенням. Згідно переважному варіанту здійснення винаходу, змішувальний барабан обладнаний змішувальним валом, розміщеним уздовж змішувального барабана по його центру і оснащеним змішувальними лопастями, а також додатково обладнаний голівками ножів, що обертально рухаються, обертальний рух котрих не співпадає з обертальним рухом змішувальних лопастей. Переважно, грануляційний барабан обладнаний грануляційним валом, розміщеним уздовж грануляційного барабана по його центру і оснащеним грануляційними лопастями. Переважний варіант здійснення винаходу відрізняється тим, що змішувальний вал оснащений декількома змішувальними і грануляційними лезами, відповідно, котрі кріпляться до радіально розташованих важелів лопастей, і тим, що приводні вали ножів, розташовані практично радіально відносно змішувального барабана, входять всередину змішувального барабана зовні, при цьому приводні вали ножів розташовані горизонтально між важелями лопастей у поздовжньому напрямку відносно змішувального барабана, і кожен вал несе голівку ножів, що містить у всякому разі один ніж, виступаючий у напрямку від приводного валу ножів. Переважно, кожна з змішувальних і грануляційних лопастей містить лезо лопастей, центральна вісь котрого нахилена уперед, тобто у напрямку руху, і вгору на кут β, що складає 20-60° відносно відповідного важеля лопасті на випадок змішувального барабана і на кут β' величиною приблизно на 40% менше кута β на випадок грануляційного барабана. Крім того, лезо лопасті, центральна вісь котрого радіально проецюється на змішувальний вал і на грануляційний вал, відповідно, переважно розміщується нахилено до змішувального валу на 5 41437 кут α, що складає 20-60°, а до грануляційного валу на кут α' величиною приблизно на 35% менше кута α. Щоб гарантувати постійну швидкість проходження завантажуваних матеріалів, переважно змішувальний барабан, і, можливо, грануляційний барабан оснащений порогом, розташованим близько випускного торця для шлама або гранулята, відповідно, при цьому швидкість проходження завантажуваних матеріалів регулюється простим способом, якщо поріг регулюється по висоті. Переважно, співвідношення внутрішнього об'єму змішувального барабана до внутрішнього об'єму грануляційного барабана знаходиться у діапазоні від 0,3 до 0,7, переважно близько 0,5, а рівень заповнення змішувального барабана знаходиться у діапазоні від 30 до 95%, переважно 70-85%, у той час як рівень заповнення грануляційного барабана знаходиться у діапазоні від 15 до 75%, переважно менше 40%. Переважно, змішувальний барабан має менший діаметр, чим грануляційний барабан, а приводна швидкість змішувального валу ви ще, чим приводна швидкість грануляційного валу. Відмінні результати гранулювання можуть бути досягненні у тому випадку, якщо змішувальний барабан працює при числі Фруда більше 1, переважно більше 3, а грануляційний барабан працює при числі Фруда менше 3. Зручний варіант здійснення винаходу для проведення грануляції відрізняється змішувальним барабаном і у всякому разі одним таблетировочним диском з послідовним розміщенням. Другий зручний варіант відрізняється змішувальним барабаном і у всякому разі одним екструдером з послідовним розміщенням, переважно оснащеним перфорованої пластиною, зокрема, вакуумним екструдером. Може бути також зручно обладнання установки змішувальним барабаном і у всякому разі одним брикетуючим пресом з послідовним розміщенням. Далі винахід буде описано більш докладно на прикладі двох приблизних варіантів здійснення, показаних на рисунках, де кожен з фіг. 1 і 2 схематично показує установку для здійснення способу по винаходу, згідно з одним з варіантів здійснення. Рисунки також схематично показують спосіб гранулювання шламів, що створюються при відновленні залізної руди, де фіг. 3 представляє собою схему послідовності операцій у установці по винаходу. Фіг. 4 показує осьовий переріз змішувача, фіг. 5 - поперечний переріз відносно поздовжньої осі змішувача по лінії V-V фіг. 4. Фіг. 6, 7 і 8 показують деталі змішувача у перерізах по лініях VI-VI, VII-VII і VIII-VIII, відповідно, фіг. 5. Фіг. 9 показує поздовжній переріз грануляційної установки, а фіг. 10 показує поперечний переріз відносно поздовжньої осі грануляційної установки по лінії Х-Х фіг. 9. Фіг. 11 представляє деталі грануляційної установки у перерізі по лінії ХІ-ХІ фіг. 10. Фіг. 12-16 представляють інші варіанти здійснення винаходу, також у схематичному зображенні. Згідно з фіг. 1, шматкові завантажувальні речовини 4, що містять оксид заліза, такі як шматкова руда, можливо, разом з необпаленими флюсами 5, завантажують зверху у установку прямого відновлення, виконану у вигляді ша хтної печі 1, тобто, у її зону прямого відновлення 2, через подаючий трубопровід 3. Шахтна піч 1 сполучається з плавильним газифікатором 6, у котрому з носіїв вуглецю і газу, що містить кисень, виробляється відновлювальний газ, що подається у шахтн у піч 1 через подаючий трубопровід 7, при цьому подаючий трубопровід 7 оснащений пристроєм очищення і охолодження газу 8, виконаним у вигляді скрубера. Плавильний газифікатор 6 містить подаючий трубопровід 9 для твердих шматкових носіїв вуглецю, можливо, декілька подаючих трубопроводів 10, 11 для газів, що містять кисень і подаючи трубопроводи 12, 13 для носіїв вуглецю, що являються рідкими або газоподібними при кімнатній температурі, таких як вуглеводні, а також для обпалених флюсів. В плавильному газифікаторі 6 розплавлений чушковий чавун 16 і розплавлений шлак 17 збираються нижче плавильної газифікаційної зони 15 і відводяться через відвід 18. Шматкові завантажувальні речовини, відновлені у губчасте залізо у шахтної печі 1 у зоні прямого відновлення 2, подають у плавильний газифікатор 6 через один або декілька трубопроводів 20, наприклад, за допомогою подаючих шнеків. Відводячий трубопровід 21 для доменного газу, що створюється у зоні прямого відновлення 2, під'єднаний до верхньої частини шахтної печі 1. Цей доменний газ подають у пристрій очищення газу 23, також виконаного у вигляді скрубера, і після цього відводять для подальшого використання через трубопровід експортного газу 24. Шламову рідину, що створюється у скруберах 8 і 23, подають у відстійник 27 через трубопроводи шламової рідини 25 і 26, а потім у пристрій обезводнення 28, переважно у декантируючу центрифугу 28, у якій шлами обезводнюють до залишкової вологості 25-50%, переважно 35-40%. Обезводнені шлами подають у пристрій гранулювання 29, таке як змішувач-гранулятор 29. Трубопровід 31, що подає негашене вапно 30, а також трубопровід 33, що подає пил з вугільного фільтру, поступаючий з установки сушки вугілля 32, входять у пристрій гранулювання 29. Гранулят, створюваний у пристрої гранулювання 29, вивантажують шляхом транспортувального пристрою 34 і складують під дахом 35. Гранулят транспортують - переважно залізною дорогою 36 виробникові цементу і далі буде змішуватись і подрібнюватись разом з мінеральними речовинами 37, 38, що виконують роль додаткових вихідних матеріалів для виробництва цементу, такими як вапняк, глина і т. д. Для цієї мети переважно використовують середньоходові валкові млини, відомі у колишньої технології. Після цього подрібнений клінкерний склад 40 висушують у сушарці 42 витяжним повітрям 43 з обпікової печі 41, котра переважно виконана у вигляді ротаційної печі, і обпікають у обпікової печі 41. Згідно з винаходом, шлам, вихідний з скруберів 8 і 23 установки відновлення залізної руди, має винятково неорганічну природу. Суха речовина шлама має визначений склад - чотири оксида, що створюють цементний клінкер (CaO, SiО2, Fе2 О3, АІ 2О 3), вже присутніх у якості головних компонентів, окрім вуглецю. Гранулят разом з мінеральними 6 41437 речовинами, що додаються, становить клінкерний склад, при цьому гранулят займає істотне місце серед компонентів цементу, не являючись тільки наповнювачем або добавкою. Трохи лужна рН, залишкова вологість близько 20% і розмір зерна гранулята не вимагають подальшої корекції для подальших етапів переробки, таких як подрібнення і попередня сушка витяжного повітря з обпікової печі 41. Принцип роботи установки по винаходу далі буде роз'яснений за допомогою зразкового варіанту здійснення. В установці для відновлення залізної руди шляхом відновлювального газу у скрубері створюються шлами, котрі частково обезводнюють до залишкової вологості близько 40% і гранулюють за допомогою негашеного вапна після додавання вугільного пилу з фільтрів пристроїв, що обезпилюють. Гранулят має середнє вологоутримання близько 20% при такому типовому складі (сухому): Вуглець близько 40% Оксид кальцію близько 23% Оксид заліза близько 20% Оксид кремнію близько 7% Оксид алюмінію близько 4% Оксиди металів залишок По винаходу, гранулят подається у ротаційну обпікову піч для виробництва цементного клінкерного складу. В виробництві цементу співвідношення чотирьох клинкерстворюючих оксидів визначається гідравлічним модулем (НМ). CaO HM = = 1,7 - 2,3 SiO 2 + Al 2O 3 + Fe 2O 3 Високоміцні цементи мають гідравлічний модуль близько 2. Цементи з НМ2,3 цементи звичайно нестабільні по об'єму. В середньорозмірній установці по виробництву чушкового чавуна продуктивністю близько 80 т/ч чушкового чавуна створюється близько 8 т/ч гранулята (сухого). В протилежність цьому, близько 70 т/ч клінкерної суміші обпікається при виробництві цементу у середньорозмірній ротаційній обпіковій установці. При гідравлічному модулі 2 даного клінкерного складу у результаті додавання гранулята, що має вказаний вище якісний і кількісний склад, гідравлічний модуль становитиме близько 1,9 (у лімітах припустимих відхилень). Шляхом збільшення подачі СаО у клінкерний склад гідравлічний модуль може бути знову наближений до 2, якщо необхідно. Згідно з зразковим варіантом здійснення винаходу, представленим на фіг. 2, операція гранулювання і, отже, підмішування зв'язуючого, такого як негашене вапно, відсутня. Шлам, котрий був обезводнений до попередньо встановленої залишкової вологості, переважно від 25 до 50%, більш переважно від 35 до 40%, вивантажують шляхом транспортувального пристрою і, якщо необхідно, після проміжного складування транспортують виробникові цементу, а далі змішують і подрібнюють разом з мінеральними речовинами 37, 38, службовцями у якості ви хідних матеріалів для виробництва цементу, таким як вапняк, глина і т. п. Підмішування обезводненого шламу може здійснюватись вологим способом, тобто, при залишкової вологості, одержаної при обезводнення, або у сухому стані шламу. Вологе підмішування слід приймати у розгляд, зокрема, якщо спеціальну сушку шламу прийшлось б виробляти способом, що вимагає надто великих витрат енергії і громіздкого апаратного забезпечення, а також якщо кількість обезводненого шламу становить тільки незначну частина загальної кількості матеріалу, використовуваного для виробництва цементу, оскільки у цьому випадку вологість загальної кількості зміниться незначно. В країнах з жарким і сухим кліматом обезводнені шлами можуть скидатись у відвал і потім використатись після природної сушки і подрібнення, висушуватись і потім обпікатись разом з сировинною сумішшю, використовуваної для виробництва цементу. Типовий склад композиції сухої речовини шламу, що створюється при виробництві розплаву чавуна у зоні прямого відновлення за допомогою відновлювального газу, одержаного газифікацією вугілля, приведена нижче. Вуглець близько 45% Оксид заліза близько 25% Оксид кремнію близько 10% Оксид алюмінія близько 5% Оксид кальцію близько 3% Оксиди металів залишок Згадані оксиди між тим становлять чотири основних клінкерних компонента, тому використання обезводненого шламу для цементної промисловості, тобто, підмішування шлама до сировинної суміші, що служить для виробництва цементу і, що випрацьовується на цементному заводі, може бути здійснено простим способом, що не вимагає якихнебудь особливих рецептурних модифікацій. Якщо кількість шлама мала в порівнянні з кількістю сировинної суміші, створюваної на цементному заводі, ніяких змін рецептури не вимагається взагалі: вміст основних клінкерних компонентів після підмішування шламу, як правило, знаходиться у припустимих лімітах. Якщо додавання шламу до сировинної суміші повинно здійснюватись періодично, тобто, великими порціями через довгочасні інтервали часу, то слушно буде додавання мінеральних речовин 37, 38, таких як вапняк, глина і т. п., щоб підтримувати постійним гідравлічний модуль змішаного продукту. Винахід, зокрема, може застосовуватись у таких металургійних виробництвах, у котрих відновлювальний газ створюється з вугільного газу, оскільки у цьому випадку у вигляді стороннього продукту, у всякому разі, створюється вугільний пил, необхідний для здійснення способу по винаходу. Проте, у принципі, це не відноситься до випадків, коли відновлювальний газ створюється у плавильному газифікаторі 6, як описано вище, або у спеціальному вугільному газифікаторі, що служить винятково для виробництва відновлювального газу, або коли він створюється з природного газу. Це також не відноситься до випадку, коли пряме відновлення залізної руди 4 здійснюється способом псевдозрідженого шару у одному або у декількох 7 41437 послідовно розміщених реакторах з псевдозрідженим шаром або у шахтної печі 1, як описано у зразковому варіанті здійснення. Одержання високоміцного гранулята у якості вихідного матеріалу для цементної промисловості при низьких матеріальних і енергетичних витратах виробляється таким чином. Як видно з фіг. 3, шлам 51, або шлами 51 з різним утриманням вологи, котрі мають бути перероблені у гранульований матеріал (52), що служить вихідним матеріалом для цементної промисловості, спочатку доводяться до попередньо встановленої залишкової вологості, наприклад, за допомогою відстійного басейну 53 або шляхом декантера 54. Вологоутримання шламів 51 не має великого значення для способу гранулювання. Після цього шлами 51 вводяться у змішувач 55, виконаний у вигляді змішувального барабана, при цьому завантажувальна горловина 56 розташована на одному торці змішувального барабана 55, а розвантажувальна горловина 57 - на іншому його торці. Пил 58 (вугільний пил або мінеральні речовини) може додатково подаватись у змішувальний барабан у дозованих кількостях. При придатному способі вимірювання вологості відповідних завантажуваних речовин у змішувальний барабан 55 може вводитись рідина, наприклад, вода, за допомогою ланцюгу регулювання 59, через сопла, розташовані у придатної точки, переважно у першої третини змішувального барабана 55 - у напрямку проходження завантажувальних речовин - таким чином регулюючи вологоутримання між 10 і 80%, переважно до 40%. Крім того, у якості зв'язуючого 30 у змішувальний барабан 55 безперервно додається дозована кількість негашеного вапна, через окрему подаючу горловину або завантажувальну горловину 56 при масовому співвідношенні у діапазоні 0,2-2 кг СаО на 1 кг Н2О, переважно при 0,6 кг СаО на 1 кг Н2О. Змішувальний барабан 55 обладнаний змішувальним валом 61, розташованим по центру уздовж всієї довжини профілю змішувального барабана 55 і закріпленим з можливістю обертання на зовнішній торцевій стороні змішувального барабана 55, при цьому вал приводиться у рух мотором М; а також радіально виступаючими назовні важелями лопастей 62, розміщеними на згаданому змішувальному валі 61. Кожного з змішувальних лопастей 63 закріплена (зварюванням або гвинтовим з'єднанням) на зовнішньому кінці важеля лопасті 62. Леза змішувальних лопастей 63 є самоочищающимися і майже досягають стінки барабана 64 змішувального барабана 55, при цьому вони розташовані нахилено відносно важелів лопастей 63, тобто так, щоб підніматись прямо у напрямку руху. Центральна вісь кожної лопасті становить кут β у діапазоні 20-60° з поздовжньої віссю відповідного важеля лопасті 62 (фіг. 8). Радіальна проекція центральних осей 65 лез лопастей на центральну вісь 66 змішувального валу 61 з центральної віссю 66 змішувального валу 61 становить кут α, також у діапазоні 20-60° (фіг. 4). Важелі лопастей 62 розташовано на великій відстані один від одного. Між важелями лопастей 62 розташовані голівки ножів 67, ножі кот рих 68 направлені практично радіально відносно приводного валу 69 головок ножів 67. Кожен з приводних валів 69 головок ножів 67 практично радіально входить всередину змішувального барабана 55 через стінку барабана 70. Кожна голівка ножів 67 приводиться в дію окремим мотором М і встановлена зовні корпусу барабана 70. Завдяки тому, що змішувальні леза 63 взаємодіють з голівками ножів 67, завантажувальні речовини гомогенізуються протягом короткого часу, при цьому числа обертів змішувального валу 61 і головок ножів 67 обираються таким чином, щоб механічним шляхом створювався трьохрозмірний псевдозріджений шар, у котрому завантажувальні речовини підтримуються у псевдозрідженому турбулентному стані руху. В результаті ці окремі частки мають три ступеня волі, що зумовлює дуже короткий час змішування і одночасно високий ступінь змішування. Голівки ножів 67 обертаються при швидкостях від 500 до 5000 об/хв, переважно при швидкостях від 1500 до 3000 об/хв. Змішувальний барабан 55 працює при числі Фруда більше 1, переважно більше 3, основний час перебування часток усередині змішувального барабана 55 становить від 30 до 300 с, наприклад, 90 с. Час перебування зумовлюється вибором придатної довжини профілю L1 і діаметру D1 змішувального барабана 55, а також вибором придатного співвідношення між рівнем заповнення і видатку. Переважно, у змішувальному барабані 55 мається поріг 71 перед розвантажувальною горловиною 57, при цьому згаданий поріг переважно регулюється по висоті. Таким чином, основний час перебування і бажаний рівень заповнення може фіксува тись або регулюватись за допомогою порога 71. Для одержання достатнього ступеня змішування вимагається час перебування як мінімум 45 с, переважно як мінімум 60 с. Цей час може бути гарантовано за допомогою спеціального пристрою подаючого горловини для зв'язуючого 30, якщо зв'язуюче не вводиться через завантажувальну горловину 56 для шлама 51. Рівень заповнення змішувального барабана 55 має бути відрегульованим до величини, лежачої у діапазоні 3095%, переважно 70-85%. При введенні негашеного вапна 30 у змішувальному барабані 55 самодовільно виникає її реакція з водою з сильним виділенням тепла і створенням гідроксида кальція: СаО+H2O=Ca(OH)2. Таким чином, частина води, присутньої у шламі 51, хімічно пов'язується, а оксид кальція набрякає. Гашене вапно володіє якостями гідрогеля, колоїдні властивості котрого важливі для процесу гранулювання. В першій фазі при засобі зв'язуючого 30 і існуючої води на основі дії капілярних сил створюються рідкісні містки. За допомогою хімічної реакції зв'язуючого 30 останні зтвердюють, і створюються тверді містки, показуючі високу міцність. При гасінні вапна виділяється велика кількість тепла, котре приводить до випаровування води. За рахунок захоплення води негашеним вапном і випаровування вміст вільної води у шламі 51 падає нижче 25%, звичайно нижче 0,2 кг Н 2О/кг завантажувальних речовин. 8 41437 Гранулювання відбувається тільки на другому етапі процесу у грануляційній установці 72, розташованої після змішувального барабана 55 у напрямку течії завантажувальних речовин і що складається з грануляційного барабана (фіг. 9-11). Усередині грануляційного барабана 72 існує грануляційний вал 73, встановлений на торцях грануляційного барабана 72 і розташований по центру, котрий приводиться в дію окремим мотором М. До грануляційного валу 73 кріпляться важелі лопастей 74, направлені радіально назовні. Ці важелі лопастей 74 несуть грануляційні лопасті 75, такої ж конструкції, що і змішувальні лопасті 63. Грануляційні лопасті 75 також містять леза лопастей, центральні осі котрих 76 нахилені уперед, тобто у напрямку р уху, і вгору відносно відповідних важелів лопастей 74 (тобто їх поздовжнього продовження) на кут β', величина котрого менше кута β приблизно на 40%. Центральні осі 76 кожного з лез лопастей радіально проецируються на центральну вісь 77 грануляційного валу 73, і кут α' між проекцією центральних осей 76 лез лопастей і центральної віссю 77 грануляційного валу приблизно на 35% менше кута α змішувального барабана. В грануляційному барабані 72 маються голівки ножів 67. Завантажувальний матеріал подається туди більш плавно шляхом толчкового перемішування, випадково орієнтованим образом. Далі відбувається наступне: завантажувальний матеріал, котрий попадає у грануляційний барабан 72 вже до деякої міри у затверділому стані, у грануляційному барабані 72 створює випадково орієнтовану масу, через котру проходять грануляційні лопасті 74, ретельно перемішуючи її. Грануляційні лопасті 74 просуваються через випадково орієнтовану масу, з'єднуючи частки разом і таким чином створюючи можливість створення гранулята 52 за рахунок сил, діючих між частками. Швидкість грануляційного валу 73 обирається таким чином, щоб постійно повторюване перекочування продукту по стінці барабана 78 приводило до наростаючої агломерації. Збільшення часток здійснюється шляхом додавання (ефект снігової грудки). В грануляційному барабані 72, котрий також може бути обладнаний порогом 71, необхідна ретельна обробка завантажувального матеріалу для створення гранулята 52. Тільки за рахунок цього гранулята 52 може одержати бажаний розмір гранул при створенні з більш дрібних часток у подаючої горловини 79 грануляційного барабана 72, шляхом об'єднання часток. Таким чином, ретельна обробка вимагає збільшеного часу перебування завантажувальних матеріалів усередині грануляційного барабана 72, при цьому продуктивність, основний час перебування і рівень заповнення залежать від довжини профілю L2 і діаметру D2 грануляційного барабана 72. Грануляційний барабан 72 працює при числах Фруда менше 3. Основний час перебування усередині грануляційного барабана 72 може становити від 60 до 600 с, наприклад, 120 с. Рівень заповнення може становити від 15 до 75%, переважно менше 40%. В грануляційному барабані 72 відбувається затвердіння гашеного вапна. При засобі двоокису вуглецю з повітря, а також завдяки теплу, одержа ному за рахунок реакції гасіння вапна, створюються дуже міцні гранули 52. При використанні у якості зв'язуючого 30 негашеного вапна знижується створення кірки, оскільки сушка у змішувачу 55 і грануляційному пристрої 72 здійснюється при температурах до 120°С. Пар, що створюється, виводиться через окрему горловину випуску пара 80 і конденсатор пара (не показаний), передбачені як у змішувачу 55, так і у грануляційному пристрої 72. Лопасті 63 і 75 і важелі лопастей 62 і 74 змішувального 55 і грануляційних 72 барабанів виконані з зносо- і корозійностійких матеріалів, згідно з властивостями завантажуваних матеріалів. Співвідношення чисел Фруда змішувального барабана 55 і грануляційного барабана 72 лежить у діапазоні 0,5-5. Згідно з цим, окружні швидкості і, отже, числа обертів повинні регулюватись як функція діаметрів D1, D2 двох барабанів 55 і 72, відповідно. Завдяки тому, що спосіб здійснюється у дві стадії, тобто змішування/проведення реакції у змішувальному барабані 55, з одного боку, і агломерація у грануляційному барабані 72, з іншого боку, з'являється можливість оптимальним образом налагодити обладнання і технологічні умови згідно з встановленої метою. Зокрема, числа обертів валів 61 і 73 і, отже, числа Фруда, рівень заповнення і час перебування, розміщення і геометрія лопастей, а також положення відносно стінок барабана 70 і відповідно 78 для змішувального барабана 55 і грануляційного барабана 72 можуть регулюватись незалежно один від одного. Тільки за допомогою цих додаткових ступенів волі в порівнянні з одноступінчастим процесом можна гарантувати високу якість гранулята 52, потрібне для його повторного використання у якості цінного матеріалу у цементної промисловості. В протилежність вищеописаному варіанту здійснення винаходу, представленому на фіг. 4-11, згідно котрому гранулювання проводиться у одному грануляційному барабані 72, що має значно більший внутрішній об'єм в порівнянні з змішувальним барабаном 55, від одного змішувального барабана 55 можуть також постачатися два або декілька грануляційних барабанів 72. Замість окремих конструкцій змішувального барабана 55 і грануляційного барабана 72, існує також можливість об'єднання їх у вузол, як показано на фіг. 12 і 13. При цьому змішувач 55 і грануляційний пристрій 72 виконані у вигляді компактної установки, що складається з цільного комбінованого барабана 81. Комбінований барабан 81 може мати стрибок ΔD у діаметрі у перехідної області між змішувачем 55 і грануляційним пристроєм 72 для відповідності вимогам періодів перебування і окружних швидкостей. Змішувач 55 і грануляційний пристрій 72 містять спільний вал 61', на котрому кріпляться інструменти 63, 75. Перевага цього варіанту укладається у більш низьких капіталовкладеннях. Щоб вдосконалити форму гранул і їх розмірної сталості, а також одержати вузький спектр регулювання, після вищеописаного двостадійного пристрою може бути встановлений галтувальний каскад 82. Цей галтувальний каскад складається з го 9 41437 ризонтальної труби, що обертається, злегка нахиленої у сторону випускного кінця. Згідно варіанту здійснення грануляційного пристрою, показаному на фіг. 14, шлами 51, зв'язуюче 30 і добавки 58, такі як вугільний пил, вводяться з накопичувальних резервуарів 83 у змішувач 55, з котрого вони осідаються у всякому разі на один таблетувальний диск 84, на котрому виробляється гранулювання. Згідно варіанту здійснення грануляційного пристрою, показаному на фіг. 15, шлами 51, добавки 58 і зв'язуюче 30 ретельно змішуються у змішувачі 55 і потім вводяться у екструдер 85. Переважно у якості згаданого екструдера 85 застосовується вакуумний екструдер. На одному кінці він містить перфоровану пластину 86, через котру вижимаються шлами з створенням тонких сталок. По мірі того як сталки ламаються (під дією гравітації), створюється гранулят для подальшої переробки. Згідно варіанту здійснення, показаному на фіг. 16, створення гранулята після змішування виробляється шляхом брикетування змішаних завантажувальних речовин шляхом брикетуючого преса 87. У всіх варіантах здійснення, представлених на фіг. 3-16, гранулювання відбувається безперервно. Проте, слід приймати у розгляд і періодичний спосіб гранулювання шламів 51, що створюються при відновленні залізної руди відновлювальним газом, при цьому шлами 51 також спочатку повинні обезводнюватися. Після обезводнювання шлами 51 перекачуються у проміжну ємкість, а звідти попадають у змішувач-гранулятор за допомогою подаючого шнека. Змішувач-гранулятор заповнюється циклічно, наприклад, півгодинними циклами. В змішувачі-грануляторі здійснюється ретельне змішування шламів 51 з зв'язуючим 30 і, можливо, добавками 58, причому спочатку вводяться добавки і тільки потім - негашене вапно 30. Після введення негашеного вапна 30 швидкість змішувачагранулятора перенастроюється на створення гранулята, переважно знижується. Через визначений час гранулювання гранулят вивантажується і розташовується у проміжнийнакопичувач, а звідти виводиться на конвейєрну стрічку і, нарешті, піддається галтовці. Після розвантаження змішувачгранулятор знову може бути заповнений. Фіг. 1 10 41437 Фіг. 2 Фіг. 3 11 41437 Фіг. 4 Фіг. 6 Фіг. 5 Фіг. 7 Фіг. 9 12 Фіг.8 41437 Фіг. 10 Фіг. 11 Фіг. 12 Фіг. 13 13 41437 Фіг. 14 Фіг. 15 Фіг. 16 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 14

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for the utilization of dust produced during reduction of iron ore and a plant for its realization

Автори англійськоюGrunbacher Herbert, Schrei Gunter, Cettle Franz, Cettle Stefan

Назва патенту російськоюСпособ утилизации пыли, которая образуется при восстановлении железной руды, и установка для его осуществления

Автори російськоюГрюнбахер Герберт, Шрей Гюнтер, Цеттл Франц, Цеттл Стефан

МПК / Мітки

МПК: B01F 7/04, C21B 11/00, B01J 2/10, C04B 7/147, C04B 7/02, C04B 7/24, C04B 7/38

Мітки: спосіб, руди, пилу, створюється, утилізації, залізної, здійснення, відновленні, установка

Код посилання

<a href="https://ua.patents.su/14-41437-sposib-utilizaci-pilu-shho-stvoryuehtsya-pri-vidnovlenni-zalizno-rudi-i-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб утилізації пилу, що створюється при відновленні залізної руди, і установка для його здійснення</a>

Попередній патент: Спосіб виявлення та дослідження ділянок змінення напруженого стану грунтових дамб (гребель)

Наступний патент: Композиція інгредієнтів для горілки особливої “козацький дозор”

Випадковий патент: Пристрій для отримання покриттів із хімічних сполук