Комплекс по ремонту агрегатів та систем вертолітних газотурбінних двигунів типу тв2-117/твз-117

Номер патенту: 66740

Опубліковано: 10.01.2012

Автори: Ліхачов Олександр Федорович, Палішко Віктор Володимирович, Калашніков Володимир Петрович

Формула / Реферат

1. Комплекс по ремонту агрегатів та систем вертолітних газотурбінних двигунів типу ТВ2-117/ТВ3-117, що містить організовані на авіаремонтному підприємстві, яке здійснює/проводить ремонт вертолітних газотурбінних двигунів типу ТВ2-117/ТВ3-117, ділянки/цехи по ремонту агрегатів, спеціалізовані по типах агрегатів та вузлів, які входять до складу систем забезпечення функціонування двигуна, а саме, ділянку/цех по ремонту агрегатів паливної системи, ділянку/цех по ремонту агрегатів масляної системи, ділянку/цех по ремонту агрегатів повітряної системи, ділянку/цех по ремонту агрегатів електричної системи, ділянку/цех по ремонту агрегатів системи регулювання, ділянку/цех по ремонту агрегатів системи автоматики/запуску, при цьому ділянку/цех по ремонту агрегатів паливної системи та ділянку/цех по ремонту агрегатів масляної системи оснащено засобами розбирання та ремонту, засобами контролю, засобами діагностування, сортовиками, системами підведення електричного струму, повітря, масла, гідравлічної рідини, засобами промивання і сушіння, стендами перевірки герметичності сполучених деталей, випробувальними стендами, ділянку/цех по ремонту агрегатів повітряної системи оснащено засобами розбирання та ремонту, засобами контролю, засобами діагностування, сортовиками, системами підведення електричного струму, повітря, засобами промивання і сушіння, стендами перевірки герметичності сполучених деталей, випробувальними стендами, ділянку/цех по ремонту агрегатів електричної системи, ділянку/цех по ремонту агрегатів системи регулювання та ділянку/цех по ремонту агрегатів системи автоматики/запуску оснащено засобами розбирання та ремонту, засобами контролю, засобами діагностування, сортовиками, системами підведення електричного струму, повітря, засобами промивання і сушіння, випробувальними стендами, кожний з випробувальних стендів агрегатів паливної та масляної систем містить пульт керування із розміщеними на ньому реєструючими приладами числа обертання вала, прилади контролю гідравлічних параметрів агрегатів - тиску, температури та витрати робочої рідини, часу виходу на робочий режим, і вимірювання параметрів робочого режиму, потужності, що розвивається на вихідному валу, та параметрів роботи системи регулювання, насосну установку, бак для робочої рідини з пристроєм для її підігріву, підкачувальний насос, фільтри, редукційні клапани, регулюючі, запірні і розподільні крани, окремі витратні баки, привід випробуваного агрегату та трубопроводи високого та низького тиску, кожний з випробувальних стендів агрегатів повітряної системи містить пульт керування із розміщеними на ньому реєструючими приладами та приладами контролю повітряних параметрів агрегатів - тиску, температури та витрати робочої рідини, балони/компресор, фільтри, редукційні клапани, регулюючі, запірні і розподільні крани, привід випробуваного агрегату та трубопроводи високого та низького тиску, кожний з випробувальних стендів агрегатів електричної системи, агрегатів системи регулювання та агрегатів системи автоматики/запуску містить пульт керування із розміщеними на ньому реєструючими приладами та приладами контролю параметрів агрегатів, виконавчими електромеханізмами, причому як засоби розбирання та ремонту використовують стандартне та спеціальне обладнання, пристосування, ремонтно-монтажний стандартний інструмент, та знімачі, що підрозділяються на механічні, електричні, гідравлічні та пневматичні, як засоби контролю використовують вимірювальний інструмент, контрольно-перевірочний інструмент та контрольно-перевірочне обладнання, як засоби контролю при перевірці агрегатів паливної та масляної систем використовують лупи, набори гладких калібрів, пневматичні та оптичні довжиноміри, вертикальні оптиметри, як стенди перевірки герметичності сполучених деталей використовують стенди, що перевіряють щільність підгонки сполучених поверхонь гідравлічним, пневматичним та комбінованим гідропневматичним способами, який відрізняється тим, що він додатково містить контрольно-вимірювальну ділянку/цех, оснащену засобами/обладнанням для вимірювання геометричних параметрів агрегатів, та установку надзвукового напилювання, при цьому ділянка/цех по ремонту агрегатів паливної системи додатково містить стенд для випробувань форсунок, ділянку/цех по ремонту агрегатів масляної системи додатково оснащено стендом для прокачування масляних каналів деталей масляної системи та спеціальною камерою, ділянку/цех по ремонту агрегатів електричної системи додатково оснащено стендом для балансування гідромоторів та різного типу якорів електричних двигунів з системою запису та запам'ятовування параметрів та установкою для притирання щіток електричних двигунів, кожний з випробувальних стендів агрегатів паливної та масляної систем додатково містить окремі витратні баки для заміру продуктивності нагнітаючого і відкачувального ступенів на номінальному і максимальному режимах як без опору на виході, так і при опорі, створюваному дросельним краном стенда, централізовану систему подачі і зливання палива і масла, випробувальний стенд агрегатів паливної системи додатково містить пристосування для здійснення випробувань інших за конструкцією плунжерних насосів типу НР-3 різних серій, систему витяжки, систему охолодження палива і масла та систему підігріву палива і масла, випробувальний стенд агрегатів повітряної системи додатково містить систему подачі підігрітого до температури +125…+400 °С стиснутого повітря, компресорну станцію та систему електропідігріву стиснутого повітря, причому до складу засобів/обладнання для вимірювання геометричних параметрів агрегатів контрольно-вимірювальної ділянки/цеху додатково введено систему вимірювання температури навколишнього середовища та пристрої ведення протоколу, система запису та запам'ятовування параметрів стенда для балансування гідромоторів та різного типу якорів електричних двигунів містить фотодатчик, цифровий блок запам'ятовування остаточного дисбалансу, індикатор місця встановлення вантажу та систему зв'язку з ЕОМ та інтерфейсом, до складу системи підігріву палива і масла входять насос, підігрівник, манометри, фільтри та трубопроводи високого тиску.

2. Комплекс за п. 1, який відрізняється тим, що, якщо основний маслонасос працює спільно з підкачувальним насосом і відцентровим повітровіддільником, то на випробувальному стенді агрегатів масляної системи установлюють додаткове обладнання для розміщення і приєднання зазначених агрегатів.

3. Комплекс за п. 1, який відрізняється тим, що кожний з випробувальних стендів агрегатів паливної та масляної систем виконано з можливістю додаткового оснащення вакуумними і холодильними установками.

Текст

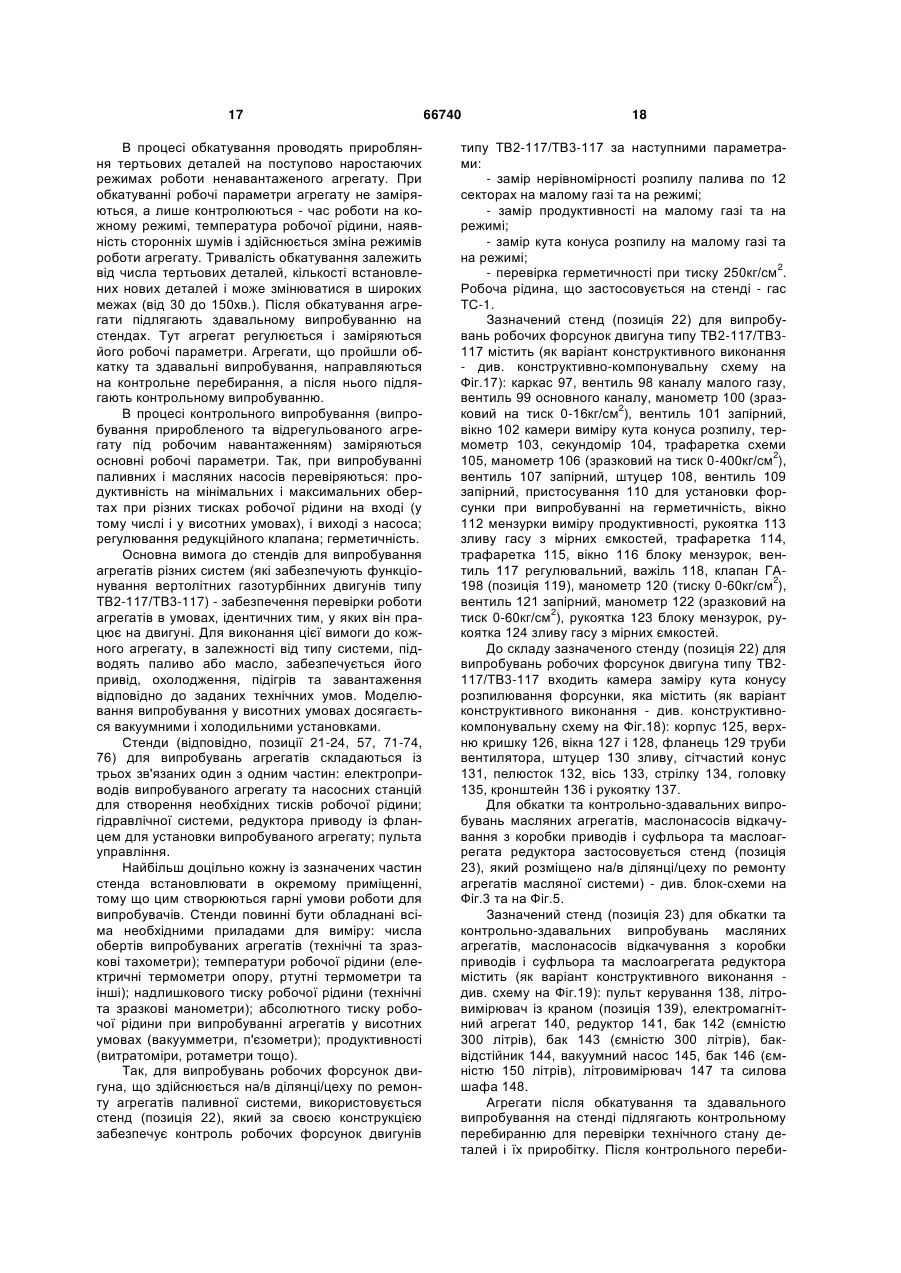

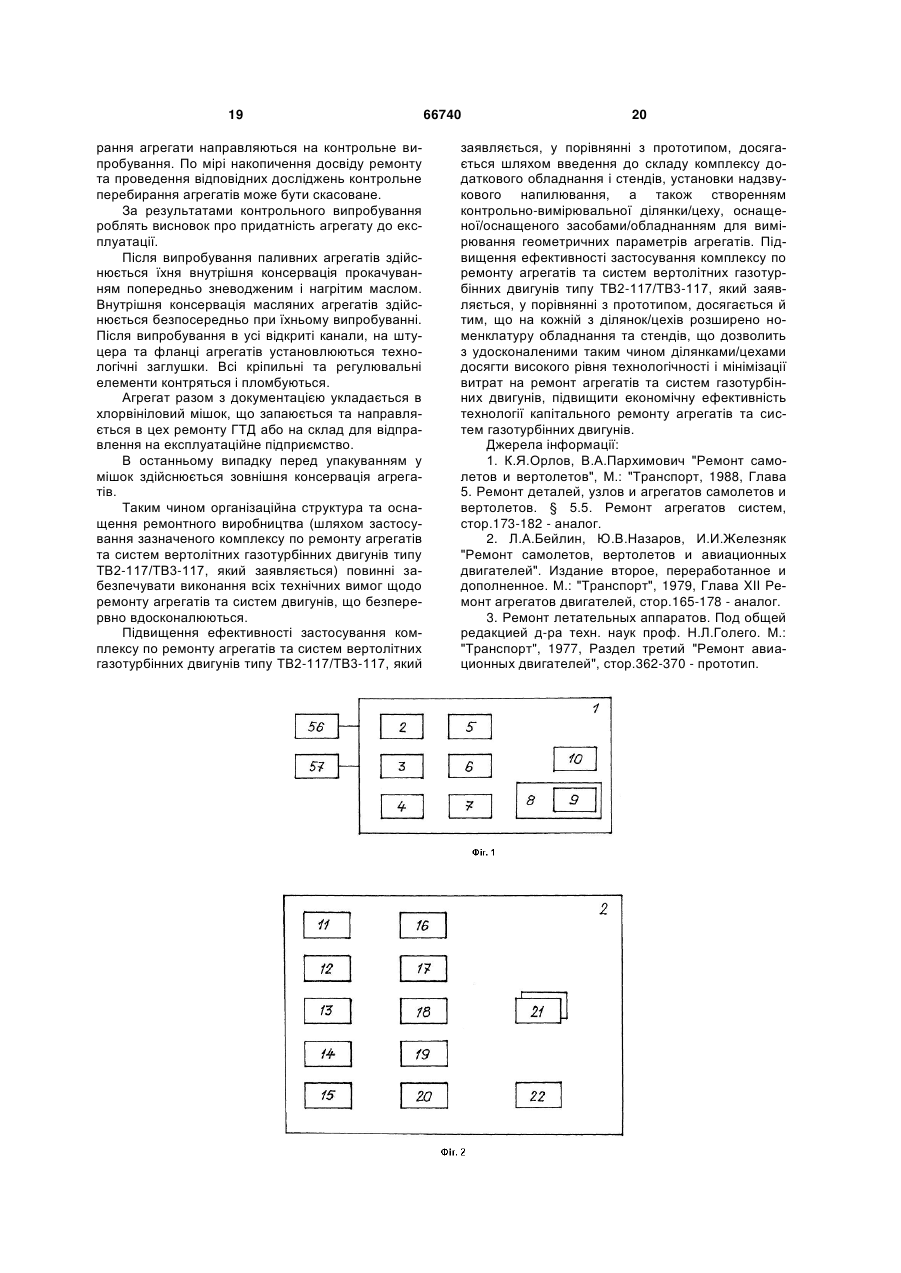

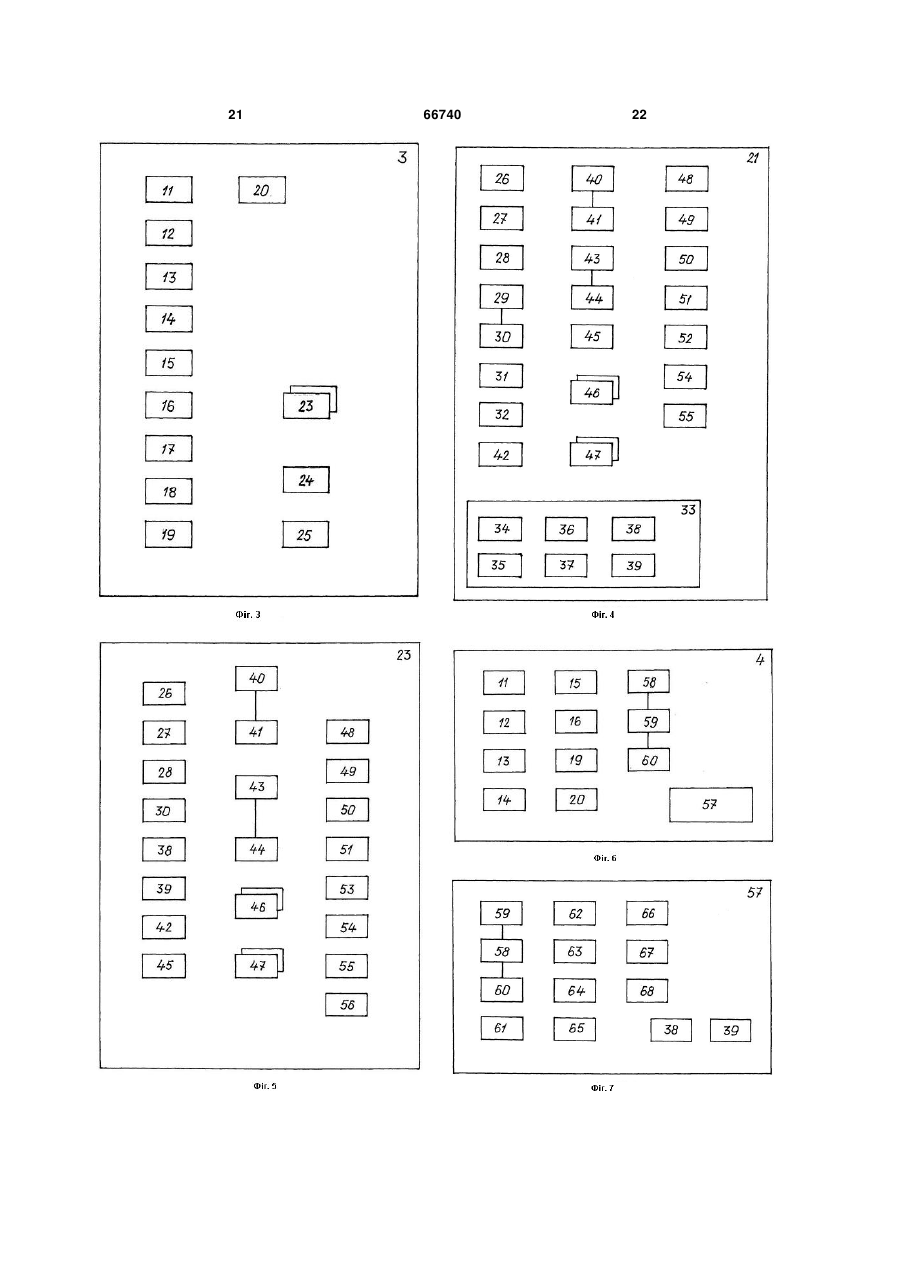

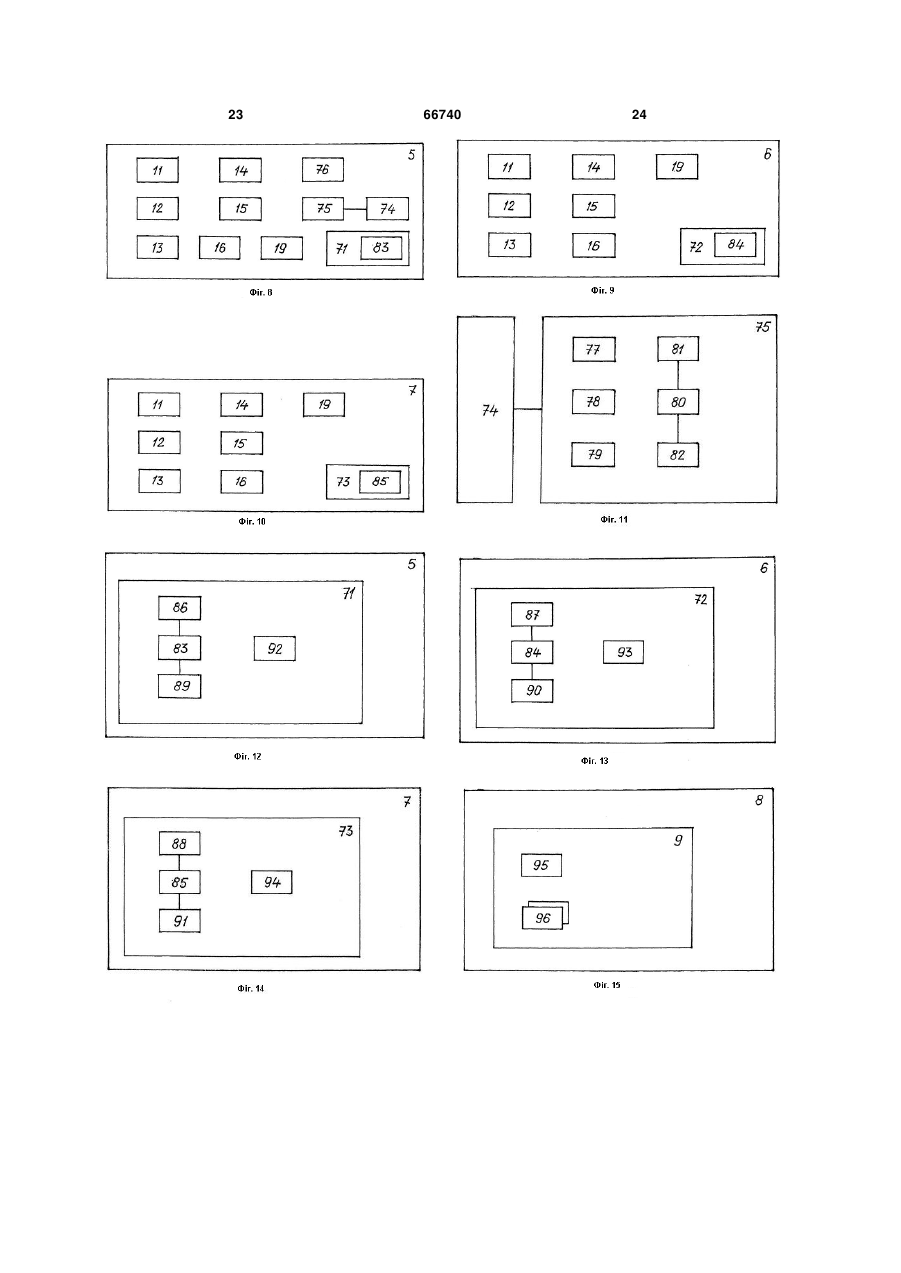

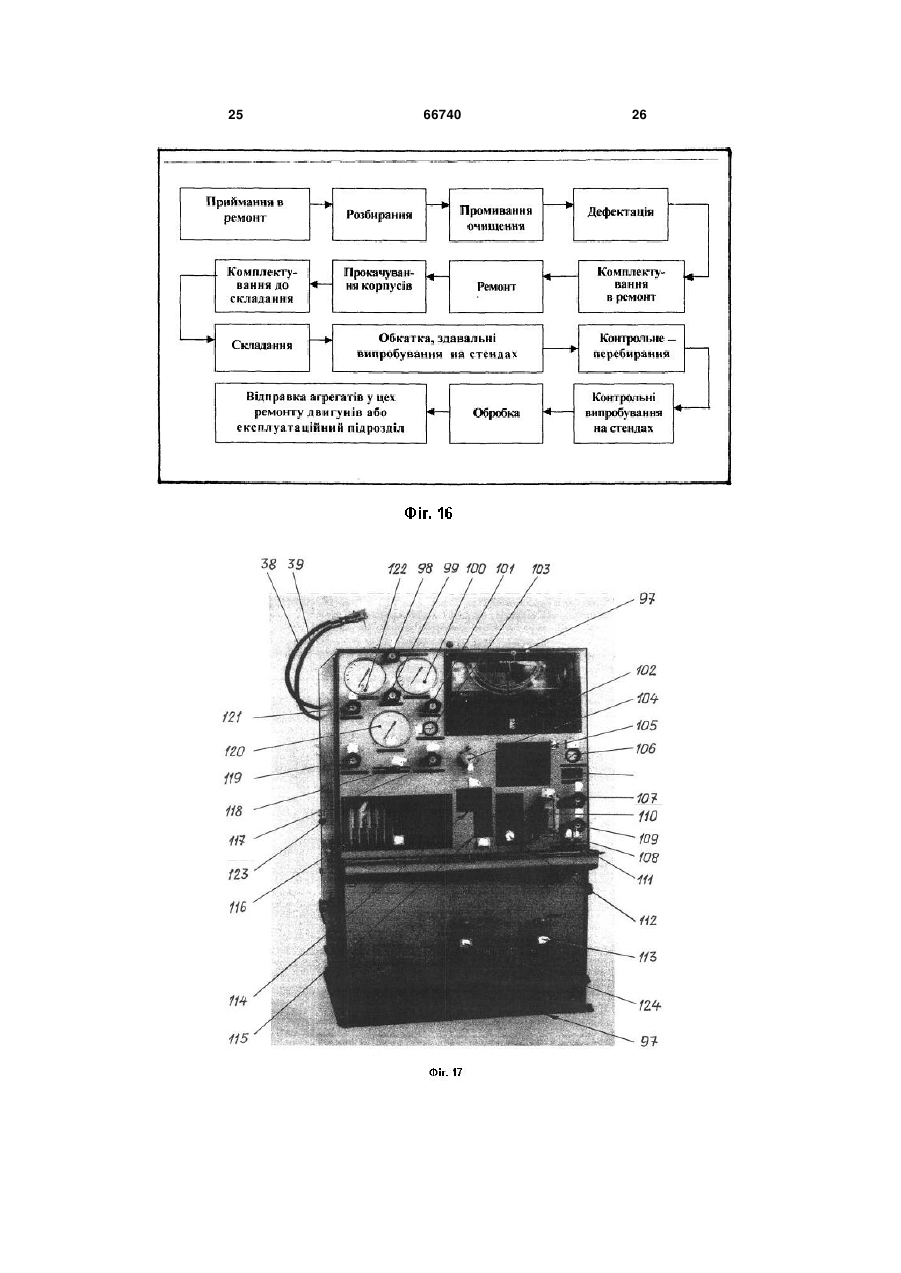

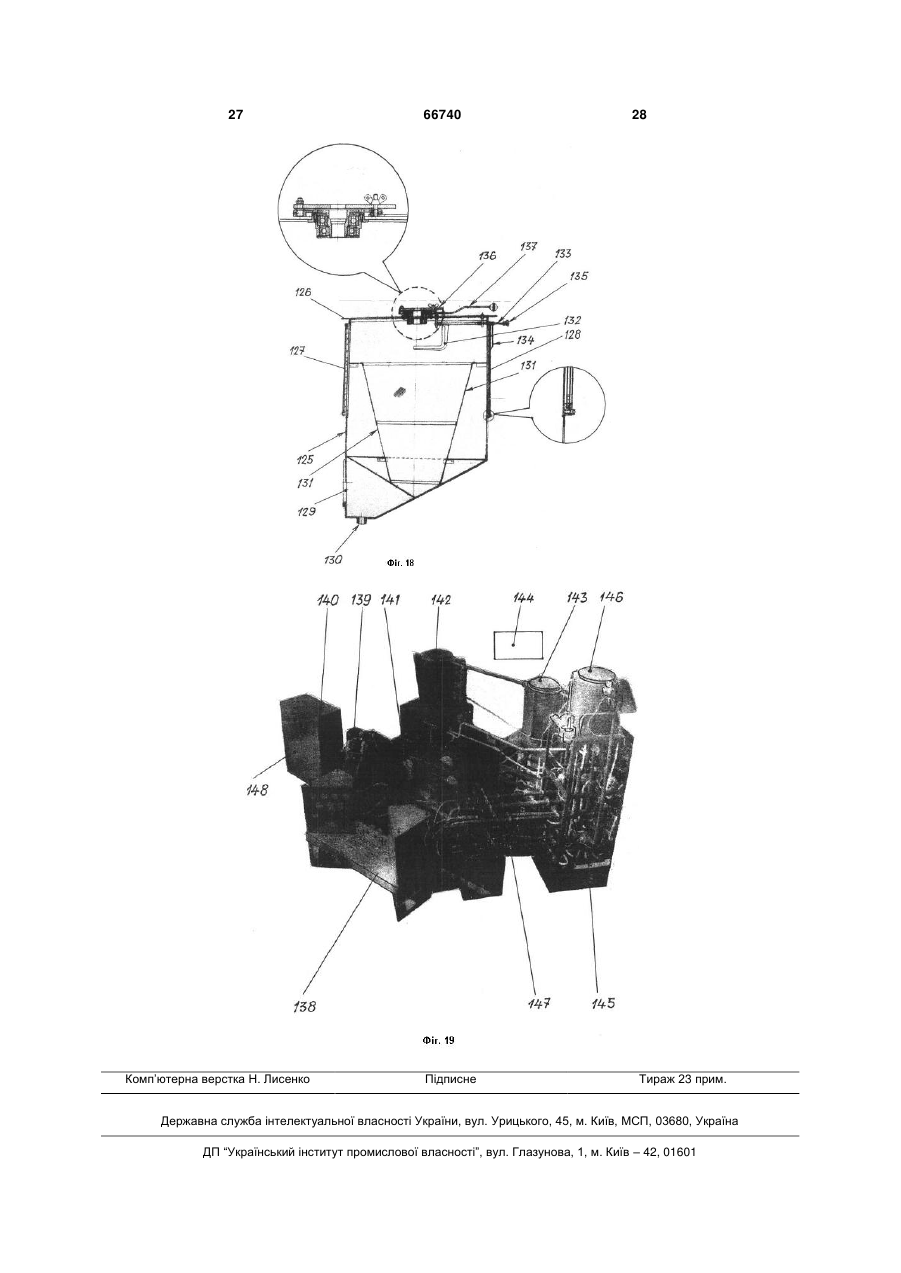

агрегатів повітряної системи додатково містить систему (68) подачі підігрітого до температури +125-400 °C стиснутого повітря, компресорну станцію (69) та систему (70) електропідігріву стиснутого повітря (див. блоксхему на Фіг.7). Конструктивно і технологічно ділянка/цех (5) по ремонту агрегатів електричної системи, ділянка/цех (6) по ремонту агрегатів системи регулювання та ділянка/цех (7) по ремонту агрегатів системи автоматики/запуску оснащені засобами (11) розбирання та ремонту, засобами (12) контролю, засобами (13) діагностування, сортовиками (14), системами (15) підведення електричного струму, повітря (16), засобами (19) промивання і сушіння, випробувальними стендами (відповідно, позиції 71, 72 і 73) (див., відповідно, блок-схеми на Фіг.8, 9 і 10). При цьому: - ділянка/цех (5) по ремонту агрегатів електричної системи додатково оснащена стендом (74) для балансування гідромоторів та різного типу якорів електричних двигунів з системою (75) запису та запам'ятовування параметрів, та установкою (76) для притирання щіток електричних двигунів; - система (75) запису та запам'ятовування параметрів стенду (74) для балансування гідромоторів та різного типу якорів електричних двигунів містить фотодатчик (77), цифровий блок (78) запам'ятовування остаточного дисбалансу, індикатор (79) місця встановлення вантажу та систему (80) зв'язку з ЕОМ (81) та інтерфейсом (82) (див. блок-схему на Фіг.11); - конструктивно кожний з випробувальних стендів (відповідно, позиції 71, 72 і 73) агрегатів електричної системи (позиція 6), агрегатів системи регулювання (позиція 6) та агрегатів системи автоматики/запуску (позиція 7) містить пульт керування (відповідно, позиції 83, 84, 85) із розміщеними на ньому реєструючими приладами (відповідно, позиції 86, 87, 88) та приладами (відповідно, позиції 89, 90, 91) контролю параметрів агрегатів, виконавчими електромеханізмами (відповідно, позиції 92, 93, 94) тощо. Конструктивно до складу засобів/обладнання (9) для вимірювання геометричних параметрів агрегатів контрольно-вимірювальної ділянки/цеху (8) додатково введено систему (95) вимірювання температури навколишнього середовища та пристрої (96) ведення протоколу. На всіх ділянках/цехах (відповідно, позиції 2-7) по ремонту агрегатів (що є кожний спеціалізованими по типах агрегатів та вузлів, які входять до складу систем забезпечення функціонування двигунів типу ТВ2-117/ТВ3-117), які входять до складу комплексу по ремонту агрегатів вертолітних газотурбінних двигунів типу ТВ2-117/ТВ3-117: - як засоби розбирання та ремонту використовують стандартне та спеціальне обладнання, пристосування, ремонтно-монтажний стандартний інструмент, та знімачі, що за пристроєві підрозділяються на механічні, електричні, гідравлічні та пневматичні; - як засоби контролю використовують вимірювальний інструмент, контрольно-перевірочний 15 інструмент та контрольно-перевірочне обладнання; - як засоби контролю при перевірці агрегатів паливної та масляної систем використовують лупи, набори гладких калібрів, пневматичні та оптичні довжиноміри, вертикальні оптиметри; - як стенди для перевірки герметичності сполучених деталей використовують стенди, що перевіряють щільність підгонки сполучених поверхонь гідравлічним, пневматичним та комбінованим гідропневматичним способами. Комплекс по ремонту агрегатів та систем вертолітних газотурбінних двигунів типу ТВ2-117/ТВ3117, який заявляється, працює (використовується у складі ремонтного підприємства) наступним чином. Попередньо виготовляють стенди (відповідно, позиції 21-24, 57, 71-74, 76), які розміщують на ділянках/цехах (відповідно, позиції 2-7) по ремонту агрегатів (кожна з ділянок/цехів є спеціалізованою по типах агрегатів та вузлів, які входять до складу систем забезпечення функціонування двигунів типу ТВ2-117/ТВ3-117), що входять до складу комплексу (позиція 1) по ремонту агрегатів та систем вертолітних газотурбінних двигунів типу ТВ2117/ТВ3-117 (див. схеми на Фіг.1-15). Також оснащують усі ділянки/цехи (спеціалізовані по типах агрегатів та вузлів) відповідними засобами (11) розбирання та ремонту, засобами (12) контролю, засобами (13) діагностування, сортовиками (14), системами (15) підведення електричного струму, повітря (16), масла (17), гідравлічної рідини (18), засобами (19) промивання і сушіння, стендами (20) перевірки герметичності сполучених деталей тощо (див. блок-схеми на Фіг.2, 3, 6, 8, 9,10). Після цього приступають до ремонту агрегатів та систем, використовуючи при цьому: - як засоби розбирання та ремонту - стандартне та спеціальне обладнання, пристосування, ремонтно-монтажний стандартний інструмент, та знімачі, що за пристроєві підрозділяються на механічні, електричні, гідравлічні та пневматичні; - як засоби контролю - вимірювальний інструмент, контрольно-перевірочний інструмент та контрольно-перевірочне обладнання; - як засоби контролю при перевірці агрегатів паливної та масляної систем - лупи, набори гладких калібрів, пневматичні та оптичні довжиноміри, вертикальні оптиметри; - як стенди перевірки герметичності сполучених деталей - стенди, що перевіряють щільність підгонки сполучених поверхонь гідравлічним, пневматичним та комбінованим гідропневматичним способами. Ремонт агрегатів та систем вертолітних газотурбінних двигунів типу ТВ2-117/ТВ3-117 здійснюють за схемою ремонту, показаної на Фіг.16. Основними принципами ремонту агрегатів та систем вертолітних газотурбінних двигунів типу ТВ2-117/ТВ3-117 є: - ремонт об'єкта ГТД відновленням його деталей, вузлів або агрегатів; - ремонт об'єкта ГТД заміною забракованих його деталей, вузлів або агрегатів; 66740 16 - ремонт об'єкта ГТД перевіркою робочих параметрів, характеристик його деталей, вузлів, агрегатів або систем, тобто без їхнього відновлення й заміни. При ремонті агрегатів та систем ГТД звичайно одночасно застосовуються зазначені вище способи, тому що в процесі визначення технічного стану частина деталей, вузлів, агрегатів вимагає ремонту - відновлення розмірів, геометрії, міцності та інше, і ремонт цей технологічно можливий і економічно доцільний. Частина деталей, вузлів, агрегатів відповідно до технічних умов бракується і повинна бути замінена зі складських запасів або обмінного фонду. Частина деталей, вузлів, агрегатів перебуває в задовільному стані й не вимагає відновлення або заміни. Технологічний процес ремонту агрегатів та систем ГТД є основною частиною виробничого процесу, що містить технологічні дії по зміні технічного стану, працездатності авіаційного двигуна усунення відмов, несправностей, дефектів, ушкоджень і забезпечує відновлення його функціональних властивостей. Технологічний процес - це планомірний і послідовний комплекс операцій, за допомогою якого отримується готова продукція. Технологічний процес також передбачає проведення комплексу технологічних (виробничих) операцій, що виконуються на етапах ремонту виробу (зокрема, авіаційного ГТД типу ТВ2-117/ТВ3-117) у цілому або його складових конструктивних елементів. Залежно від досягнутого технічного рівня на ремонтному підприємстві, особливостей конструкції ГТД, багатотиповості виробів, які ремонтуються одночасно, і розміру виробничої програми на ремонтних підприємствах використовують різні методи ремонту та устаткування. При відновленні та ремонті деталей і вузлів систем ГТД широко застосовується: - заміна комплектуючих агрегатів та систем, знятих з виробництва, а також, тепер уже, іноземного виробництва на сучасні вітчизняні аналоги, іноді з наступним доопрацюванням кріпильносполучних вузлів; - заміна знятих з виробництва матеріалів на сучасні аналоги з якісно новими технічними характеристиками; - застосування розширених ремонтних допусків і збільшення ресурсів деталей агрегатів та систем; - впровадження нових технологічних процесів на основі нетрадиційних методів неруйнуючого контролю (акустично-емісійні методи контролю й інші); - впровадження нових прогресивних технологій ремонту агрегатів та систем ГТД. Згідно із зазначеним вище та з метою контролю ремонту, перевірки складання і робочих параметрів агрегатів і систем, зазначені агрегати газотурбінних двигунів типу ТВ2-117/ТВ3-117 випробовуються на спеціальних стендах (позиції 21-24, 57, 71-74, 76). Існують два види випробувань агрегатів: обкатування та здавальне випробування, і контрольне випробування. 17 В процесі обкатування проводять приробляння тертьових деталей на поступово наростаючих режимах роботи ненавантаженого агрегату. При обкатуванні робочі параметри агрегату не заміряються, а лише контролюються - час роботи на кожному режимі, температура робочої рідини, наявність сторонніх шумів і здійснюється зміна режимів роботи агрегату. Тривалість обкатування залежить від числа тертьових деталей, кількості встановлених нових деталей і може змінюватися в широких межах (від 30 до 150хв.). Після обкатування агрегати підлягають здавальному випробуванню на стендах. Тут агрегат регулюється і заміряються його робочі параметри. Агрегати, що пройшли обкатку та здавальні випробування, направляються на контрольне перебирання, а після нього підлягають контрольному випробуванню. В процесі контрольного випробування (випробування приробленого та відрегульованого агрегату під робочим навантаженням) заміряються основні робочі параметри. Так, при випробуванні паливних і масляних насосів перевіряються: продуктивність на мінімальних і максимальних обертах при різних тисках робочої рідини на вході (у тому числі і у висотних умовах), і виході з насоса; регулювання редукційного клапана; герметичність. Основна вимога до стендів для випробування агрегатів різних систем (які забезпечують функціонування вертолітних газотурбінних двигунів типу ТВ2-117/ТВ3-117) - забезпечення перевірки роботи агрегатів в умовах, ідентичних тим, у яких він працює на двигуні. Для виконання цієї вимоги до кожного агрегату, в залежності від типу системи, підводять паливо або масло, забезпечується його привід, охолодження, підігрів та завантаження відповідно до заданих технічних умов. Моделювання випробування у висотних умовах досягається вакуумними і холодильними установками. Стенди (відповідно, позиції 21-24, 57, 71-74, 76) для випробувань агрегатів складаються із трьох зв'язаних один з одним частин: електроприводів випробуваного агрегату та насосних станцій для створення необхідних тисків робочої рідини; гідравлічної системи, редуктора приводу із фланцем для установки випробуваного агрегату; пульта управління. Найбільш доцільно кожну із зазначених частин стенда встановлювати в окремому приміщенні, тому що цим створюються гарні умови роботи для випробувачів. Стенди повинні бути обладнані всіма необхідними приладами для виміру: числа обертів випробуваних агрегатів (технічні та зразкові тахометри); температури робочої рідини (електричні термометри опору, ртутні термометри та інші); надлишкового тиску робочої рідини (технічні та зразкові манометри); абсолютного тиску робочої рідини при випробуванні агрегатів у висотних умовах (вакуумметри, п'єзометри); продуктивності (витратоміри, ротаметри тощо). Так, для випробувань робочих форсунок двигуна, що здійснюється на/в ділянці/цеху по ремонту агрегатів паливної системи, використовується стенд (позиція 22), який за своєю конструкцією забезпечує контроль робочих форсунок двигунів 66740 18 типу ТВ2-117/ТВ3-117 за наступними параметрами: - замір нерівномірності розпилу палива по 12 секторах на малому газі та на режимі; - замір продуктивності на малому газі та на режимі; - замір кута конуса розпилу на малому газі та на режимі; 2 - перевірка герметичності при тиску 250кг/см . Робоча рідина, що застосовується на стенді - гас ТС-1. Зазначений стенд (позиція 22) для випробувань робочих форсунок двигуна типу ТВ2-117/ТВ3117 містить (як варіант конструктивного виконання - див. конструктивно-компонувальну схему на Фіг.17): каркас 97, вентиль 98 каналу малого газу, вентиль 99 основного каналу, манометр 100 (зраз2 ковий на тиск 0-16кг/см ), вентиль 101 запірний, вікно 102 камери виміру кута конуса розпилу, термометр 103, секундомір 104, трафаретка схеми 2 105, манометр 106 (зразковий на тиск 0-400кг/см ), вентиль 107 запірний, штуцер 108, вентиль 109 запірний, пристосування 110 для установки форсунки при випробуванні на герметичність, вікно 112 мензурки виміру продуктивності, рукоятка 113 зливу гасу з мірних ємкостей, трафаретка 114, трафаретка 115, вікно 116 блоку мензурок, вентиль 117 регулювальний, важіль 118, клапан ГА2 198 (позиція 119), манометр 120 (тиску 0-60кг/см ), вентиль 121 запірний, манометр 122 (зразковий на 2 тиск 0-60кг/см ), рукоятка 123 блоку мензурок, рукоятка 124 зливу гасу з мірних ємкостей. До складу зазначеного стенду (позиція 22) для випробувань робочих форсунок двигуна типу ТВ2117/ТВ3-117 входить камера заміру кута конусу розпилювання форсунки, яка містить (як варіант конструктивного виконання - див. конструктивнокомпонувальну схему на Фіг.18): корпус 125, верхню кришку 126, вікна 127 і 128, фланець 129 труби вентилятора, штуцер 130 зливу, сітчастий конус 131, пелюсток 132, вісь 133, стрілку 134, головку 135, кронштейн 136 і рукоятку 137. Для обкатки та контрольно-здавальних випробувань масляних агрегатів, маслонасосів відкачування з коробки приводів і суфльора та маслоагрегата редуктора застосовується стенд (позиція 23), який розміщено на/в ділянці/цеху по ремонту агрегатів масляної системи) - див. блок-схеми на Фіг.3 та на Фіг.5. Зазначений стенд (позиція 23) для обкатки та контрольно-здавальних випробувань масляних агрегатів, маслонасосів відкачування з коробки приводів і суфльора та маслоагрегата редуктора містить (як варіант конструктивного виконання див. схему на Фіг.19): пульт керування 138, літровимірювач із краном (позиція 139), електромагнітний агрегат 140, редуктор 141, бак 142 (ємністю 300 літрів), бак 143 (ємністю 300 літрів), баквідстійник 144, вакуумний насос 145, бак 146 (ємністю 150 літрів), літровимірювач 147 та силова шафа 148. Агрегати після обкатування та здавального випробування на стенді підлягають контрольному перебиранню для перевірки технічного стану деталей і їх приробітку. Після контрольного переби 19 рання агрегати направляються на контрольне випробування. По мірі накопичення досвіду ремонту та проведення відповідних досліджень контрольне перебирання агрегатів може бути скасоване. За результатами контрольного випробування роблять висновок про придатність агрегату до експлуатації. Після випробування паливних агрегатів здійснюється їхня внутрішня консервація прокачуванням попередньо зневодженим і нагрітим маслом. Внутрішня консервація масляних агрегатів здійснюється безпосередньо при їхньому випробуванні. Після випробування в усі відкриті канали, на штуцера та фланці агрегатів установлюються технологічні заглушки. Всі кріпильні та регулювальні елементи контряться і пломбуються. Агрегат разом з документацією укладається в хлорвініловий мішок, що запаюється та направляється в цех ремонту ГТД або на склад для відправлення на експлуатаційне підприємство. В останньому випадку перед упакуванням у мішок здійснюється зовнішня консервація агрегатів. Таким чином організаційна структура та оснащення ремонтного виробництва (шляхом застосування зазначеного комплексу по ремонту агрегатів та систем вертолітних газотурбінних двигунів типу ТВ2-117/ТВ3-117, який заявляється) повинні забезпечувати виконання всіх технічних вимог щодо ремонту агрегатів та систем двигунів, що безперервно вдосконалюються. Підвищення ефективності застосування комплексу по ремонту агрегатів та систем вертолітних газотурбінних двигунів типу ТВ2-117/ТВ3-117, який 66740 20 заявляється, у порівнянні з прототипом, досягається шляхом введення до складу комплексу додаткового обладнання і стендів, установки надзвукового напилювання, а також створенням контрольно-вимірювальної ділянки/цеху, оснащеної/оснащеного засобами/обладнанням для вимірювання геометричних параметрів агрегатів. Підвищення ефективності застосування комплексу по ремонту агрегатів та систем вертолітних газотурбінних двигунів типу ТВ2-117/ТВ3-117, який заявляється, у порівнянні з прототипом, досягається й тим, що на кожній з ділянок/цехів розширено номенклатуру обладнання та стендів, що дозволить з удосконаленими таким чином ділянками/цехами досягти високого рівня технологічності і мінімізації витрат на ремонт агрегатів та систем газотурбінних двигунів, підвищити економічну ефективність технології капітального ремонту агрегатів та систем газотурбінних двигунів. Джерела інформації: 1. К.Я.Орлов, В.А.Пархимович "Ремонт самолетов и вертолетов", М.: "Транспорт, 1988, Глава 5. Ремонт деталей, узлов и агрегатов самолетов и вертолетов. § 5.5. Ремонт агрегатов систем, стор.173-182 - аналог. 2. Л.А.Бейлин, Ю.В.Назаров, И.И.Железняк "Ремонт самолетов, вертолетов и авиационных двигателей". Издание второе, переработанное и дополненное. М.: "Транспорт", 1979, Глава XII Ремонт агрегатов двигателей, стор.165-178 - аналог. 3. Ремонт летательных аппаратов. Под общей редакцией д-ра техн. наук проф. Н.Л.Голего. М.: "Транспорт", 1977, Раздел третий "Ремонт авиационных двигателей", стор.362-370 - прототип. 21 66740 22 23 66740 24 25 66740 26 27 Комп’ютерна верстка Н. Лисенко 66740 Підписне 28 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Автори англійськоюKalashnikov Volodymyr Petrovych, Likhachov Oleksandr Fedorovych, Palishko Viktor Volodymyrovych

Автори російськоюКалашников Владимир Петрович, Лихачов Александр Федорович, Палишко Виктор Владимирович

МПК / Мітки

МПК: F04B 51/00, F04D 29/60

Мітки: газотурбінних, типу, вертолітних, двигунів, систем, ремонту, агрегатів, комплекс

Код посилання

<a href="https://ua.patents.su/14-66740-kompleks-po-remontu-agregativ-ta-sistem-vertolitnikh-gazoturbinnikh-dviguniv-tipu-tv2-117-tvz-117.html" target="_blank" rel="follow" title="База патентів України">Комплекс по ремонту агрегатів та систем вертолітних газотурбінних двигунів типу тв2-117/твз-117</a>