Магнієві стопи

Номер патенту: 98491

Опубліковано: 25.05.2012

Автори: Пікалов Анатолій Іванович, Папіров Ігор Ісакович, Сівцов Сергій Владімирович, Шокуров Владимир Сергійович

Формула / Реферат

1. Стоп на основі магнію, що містить:

- індій і/або галій у загальній кількості 0,1-4 % мас.,

- скандій і/або гадоліній у загальній кількості 0,1-15,0 % мас.,

- ітрій у загальній кількості 0,1-3,0 % мас.,

- рідкісноземельні метали в загальній кількості 0,1-3,0 % мас.,

- один або більше елементів, вибраних з групи: цирконій, гафній і титан, у загальній кількості 0,1-0,7 % мас.,

- магній зі ступенем чистоти, більшим або рівним 99,98 % мас., що становить залишок.

2. Стоп за п. 1, який відрізняється тим, що містить додатково залізо, нікель або мідь, причому кожний із цих елементів є у кількості, що не перевищує 0,002 % мас.

3. Стоп за п. 1 або 2, який відрізняється тим, що структура стопу є наддрібнозернистою, а розмір зерен не перевищує 3 мікронів.

4. Стоп за будь-яким з пп. 1-3, який відрізняється тим, що містить додатково токсичний хімічний елемент у кількості, що не перевищує 0,001 % мас.

5. Стоп за будь-яким з пп. 1-4, який відрізняється тим, що додатково містить срібло, алюміній, берилій, кадмій, хром, ртуть, стронцій і торій, причому кожний із цих елементів є у кількості, що не перевищує 0,001 % мас.

6. Медичний пристрій, який відрізняється тим, що увесь пристрій або його частина одержані зі стопу за п. 1 і є ендопротезом, гвинтом, болтом, пластиною, скобою, трубчастою сіткою, стентом, спіраллю, обмоткою, маркером і катетером.

Текст

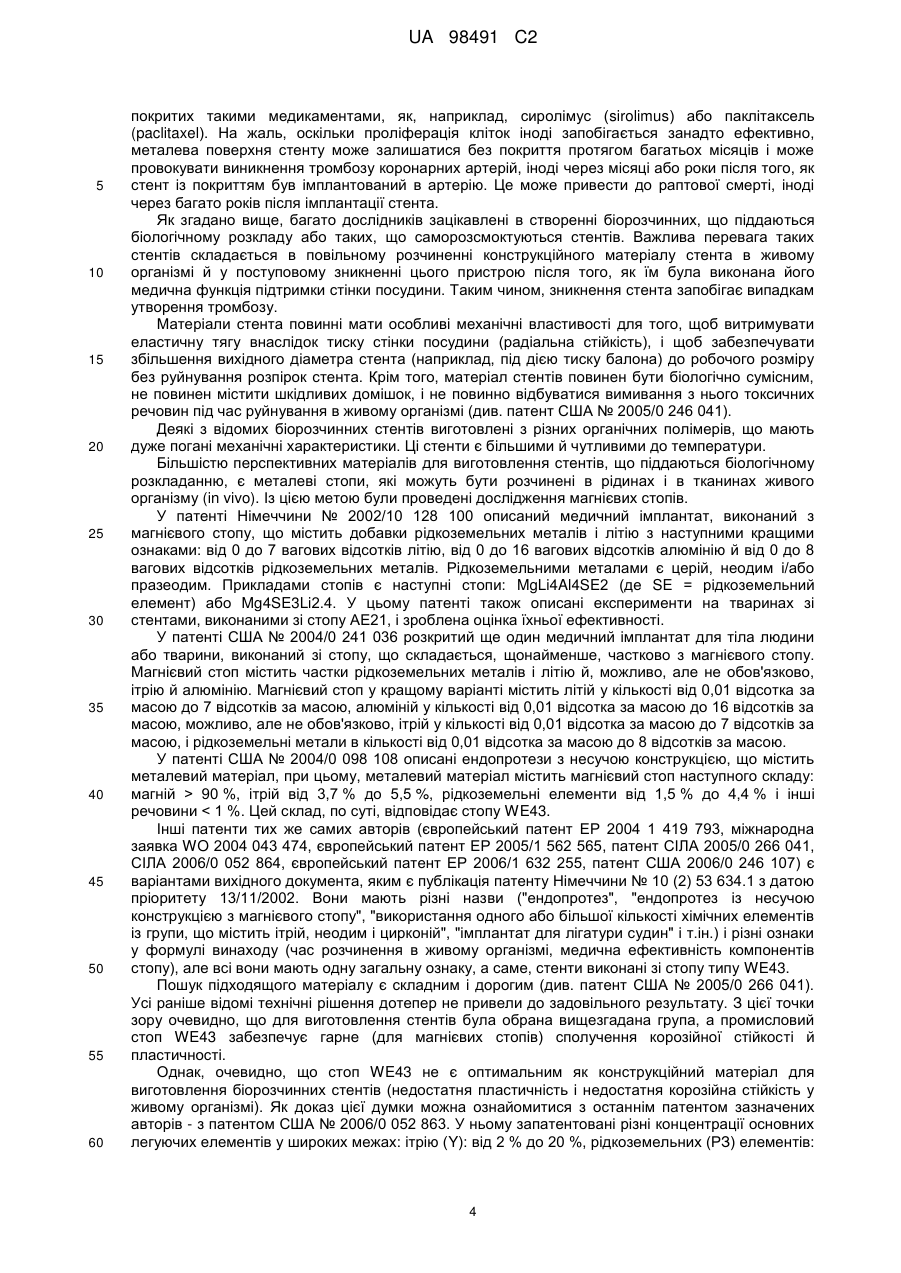

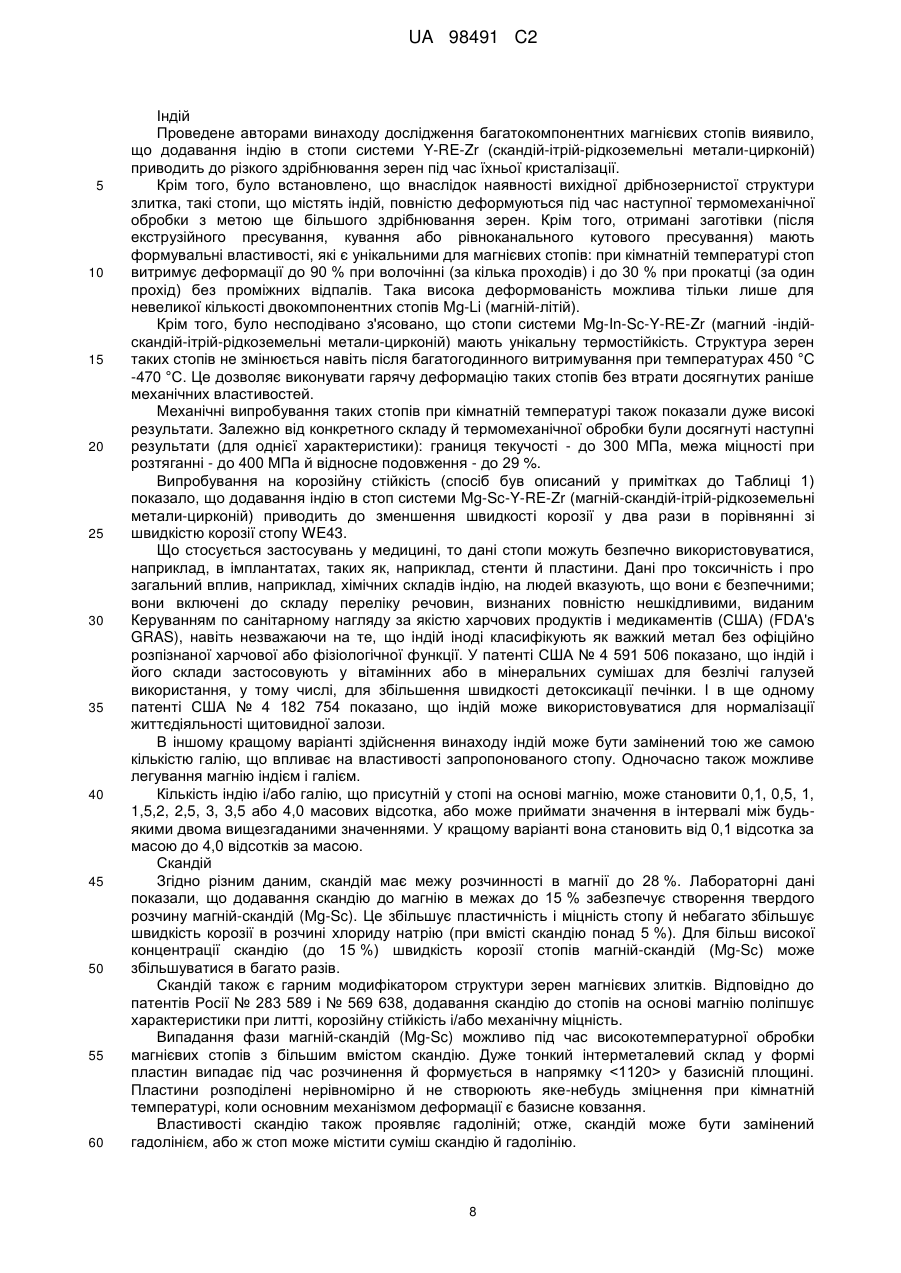

Реферат: Даний винахід належить до складу стопу на основі магнію з оптимальним сполученням механічних властивостей, а саме міцності, пластичності і корозійної стійкості, у тому числі, у живому організмі, що містить магній, індій і/або галій, скандій і/або гадоліній, ітрій, інші рідкісноземельні метали та один або більше елементів, вибраних з групи: цирконій, гафній, титан у відповідних кількостях. UA 98491 C2 (12) UA 98491 C2 UA 98491 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід відноситься до складів і до структури деформованих стопів на основі магнію, що мають оптимальні механічні властивості, такі як, наприклад, міцність, пластичність і т.п. або корозійна стійкість, у тому числі, у природних умовах. Стопи нової групи мають чудові формувальні властивості при кімнатній температурі, високу корозійну стійкість у розчині хлориду натрію й у живому організмі, а також чудову термостійкість. Вони можуть використовуватися в різних галузях техніки. Магній, що представляє собою легкий метал, є привабливим матеріалом, використовуваним у конструкціях, наприклад, в автомобільній і в космічній промисловості, для виготовлення корпусів портативних комп'ютерів, мобільних телефонів і т.ін. Однак, він має досить низький рівень міцності, ударної в'язкості й пластичності, викликаною кристалічною структурою з гексагональним щільним упакуванням (ГЩУ). Крім того, магній має низьку корозійну стійкість внаслідок його сильної хімічної активності. Таким чином, єдиним способом використання магнію в деяких галузях промисловості полягає в створені магнієвих стопів з удосконаленими властивостями. Вплив легуючих елементів на механічні й корозійні властивості магнієвих стопів у двохкомпонентних системах добре вивчено, але в багатокомпонентних стопах їхній вплив може виявитися складним і непередбаченим. Отже, вибір основних легуючих елементів і їхній взаємозв'язок у стопі мають визначальний вплив на його властивості. Промислові стопи магнію підрозділяють на групи відповідно до додаткових легуючих елементів, таких як, наприклад, літій, алюміній, цинк, ітрій і т.ін. Наприклад, відповідно до специфікації Американського суспільства по випробуванню матеріалів (ASTM), існують наступні групи магнієвих стопів: на основі літію - LA (магній-літій-алюміній (Mg-Li-Al)), LAE (магній-літійалюміній-рідкоземельні метали (Mg-Li-Al-РЗМ)); на основі алюмінію - AM (магній-алюмініймарганець (Mg-Al-Mn)), AZ (магній-алюміній-цинк (Mg-Al-Zn)), АЕ (магній-алюміній-рідкоземельні метали (Mg-Al-РЗМ)), де абревіатурою РЗМ позначені рідкоземельні метали; на основі цинку ZK (магній-цинк-цирконій (Mg-Zn-Zr)), ZE (магній-цинк-рідкоземельні метали (Mg-Zn-РЗМ)) і ZH (магній-цинк-торій (Mg-Zn-Th)); або на основі ітрію - WE (магній-ітрій-неодим(Mg-Y-Nd-Zr) і т.ін. У багатьох патентах описані стопи, які мають більш складні склади і які не можуть бути чітко віднесені до якого-небудь класу відповідно до специфікації Американського суспільства по випробуванню матеріалів (ASTM). Основною метою розробки цих стопів є вдосконалення певних властивостей магнію, який може використовуватися в різних галузях техніки. Керування механічними властивостями магнієвих стопів, а також інших металевих стопів з постійним складом, здійснюється шляхом зміни розробленого сполучення механізмів зміцнення й пластичної деформації. Останні, у свою чергу, можуть бути змінені як внаслідок зміни структурного стану стопа, так і внаслідок використання спеціальних видів термічної обробки. Швидкість корозії магнію сильно залежить від його чистоти. Наприклад, в 4 чотирьохвідсотковому (4 %) водяному розчині хлориду натрію швидкість корозії магнію зі ступенем чистоти 99,9 % є в сотні разів більшою, ніж магнію зі ступенем чистоти 99,99 %. Легуючі елементи стопа, його розподіл, а також склад утворених ними хімічних складів, також впливають на корозійну стійкість. Швидкість корозії магнієвих стопів залежить від структурного стану стопу й способів його виготовлення. Крім того, деякі домішки можуть змінювати вимоги до значень гранично припустимого вмісту інших легуючих елементів. Таким чином, введення деякої кількості алюмінію в стоп на основі магнію може підсилити вплив інших легуючих елементів на швидкість корозії стопу. Стопи за даним винаходом припускають використовувати, головним чином, при кімнатній температурі й для галузей застосування, що вимагають гарних формувальних властивостей і високої корозійної стійкості. Отже, результати попередніх розробок в галузі вдосконалення механічних і корозійних властивостей магнієвих стопів будуть розглянуті нижче при зазначених температурних умовах. Дані про поліпшення міцнісних характеристик, характеристик опору повзучості й корозійних характеристик магнієвих стопів при підвищених і при високих температурах будуть розглянуті тільки лише частково. Ці дані будуть опущені з наступної причини: незважаючи на те, що підвищена міцність таких стопів буде зберігатися при кімнатних температурах, характеристики пластичності при цих умовах можуть сильно погіршуватися. Якщо не вказано інше, то опис властивостей відомих магнієвих стопів відноситься до діапазону зміни значень температури від 20 °C до 50 °C, і склад стопів завжди визначають у вагових відсотках. (Примітка: найчастіше використовують визначення "у вагових відсотках", але з фізичної точки зору більш правильним є визначення "у відсотках по масі", оскільки вага фізичного тіла є різною на різних географічних широтах Землі, а маса фізичного тіла є постійною. Що стосується запропонованих авторами складів, то показані нижче результати наведені "у відсотках по масі". 1 UA 98491 C2 5 10 15 20 25 30 35 40 45 50 55 Стопи магнію з літієм (Mg-Li) є найбільш пластичними стопами магнію, але головною проблемою, пов'язаною з ними, є їх низька корозійна стійкість і міцність. Наприклад, при кімнатній температурі відносне подовження при розриві для стопу магнію з літієм, вміст якого становить 11 %, досягає 39 % при межі міцності 104 мегапаскаля (МПа) (див. патент США № 2005/6 838 049). Однак, швидкість корозії стопів магнію з літієм (Mg-Li) є досить високою навіть у чистій воді. Стопи магнію з літієм (Mg-Li) додатково легують для підвищення їхньої міцності й корозійної стійкості. Найчастіше в стоп додають алюміній і цинк для підвищення міцності й корозійної стійкості. Додавання алюмінію й цинку (відповідно, 4 % і 2 %) приводить до задовільного сполучення міцності й деформованості стопів Li-Al-Zn. Продемонстровано, що додавання на 0,6 % алюмінію (Аl) у стоп магнію з літієм, вміст якого становить 9 %, приводить до істотного підвищення міцності при температурах нижче 200 °C у широкому діапазоні коефіцієнтів деформації. Також збільшується корозійна стійкість стопів з таким складом. Існують деякі інші сполучення легуючих елементів для стопів системи магній-літій (Mg-Li). У патенті США № 2005/6 838 049 описаний "магнієвий стоп, що володіє гарними формувальними властивостями при кімнатній температурі, із чудовою корозійною стійкістю". Його склад містить від 8,0 % до 11,0 % літію, від 0,1 % до 4,0 % цинку, від 0,1 % до 4,5 % барію, від 0,1 % до 0,5 % алюмінію (Аl) і від 0,1 % до 2,5 % Ln (загальна сума одної або більшої кількості лантанідів) і від 0,1 % до 1,2 % кальцію (Са), а залишком є магній (Mg) і неминучі домішки (залишок не був створений з додаванням магнію, він був узятий як основа (або складався з магнію (Mg) і неминучих домішок), і до нього були додані легуючі елементи). У даному винаході основна увага приділена утворенню фази Mg17Ba2 (Mg17Ba2 являє собою хімічну сполуку, що у кристалографії йменують "фазою"), що забезпечує здрібнювання й рівномірне розосередження альфа-фази й бета-фази легованої матриці. Така структура підвищує міцність стопу. Однак, незважаючи на те, що барій має об'ємноцентровану кубічну (ОЦК) кристалічну решітку, він має низьку межу розчинності в магнії (Mg) і утворює інтерметалеві сполуки Mg17Ba2, які помітно погіршують характеристики пластичності стопів магнію з літієм (Mg-Li). У патенті США № 1991/5 059 390 описаний "двофазний магнієвий стоп, що складається, по суті, з, приблизно, 7 % - 12 % літію; приблизно, 2 % -6 % алюмінію; приблизно, 0,1 % - 2 % рідкоземельного металу, переважно, скандію; приблизно, до 2 % цинку; і, приблизно, до 1 % марганцю. Стоп має поліпшене сполучення міцності, формувальних властивостей і/або корозійної стійкості". У патенті Японії № 1997/9 241 778 розкритий магнієвий стоп, використовуваний як конструкційний матеріал, що містить до 40 % літію й ще одну з наступних добавок: 10 % алюмінію (Аl), 4 % цинку (Zn), 4 % ітрію (Y), 4 % срібла (Ag) і до 4 % рідкоземельного (РЗ) елемента. У патенті США № 1993/5 238 646 описаний спосіб виготовлення стопу, що має поліпшене сполучення міцності, формувальних властивостей і корозійної стійкості. Даний стоп містить від 7 % до 12 % літію, від 2 % до 7 % алюмінію, від 0,4 % до 2 % рідкоземельного металу, 2 % цинку й 1 % марганцю, іншими речовинами є магній і домішки. Ступінь чистоти магнію, узятого як основу стопу, становить 99,99 %. Стопи магнію з алюмінієм (Mg-Al) є самим широко розповсюдженим класом магнієвих стопів для різних застосувань (групи: AM, AZ, АЕ і т.ін.). Однак, незважаючи на те, що вони демонструють кращу корозійну стійкість і мають більш високу міцність, чим стопи магнію з літієм (Mg-Li), вони мають набагато гірші пластичні властивості, чим стопи магнію з літієм (Mg-Li). Запропоновані різні сполучення легуючих елементів для поліпшення деяких властивостей стопів цього класу. У патенті США № 2005/0 129 564 описаний стоп, що складається з наступних компонентів: від 10 % до 15 % алюмінію (А1), від 0,5 % до 10 % олова (Sn), від 0,1 % до 3 % ітрію (Y) і від 0,1 % до 1 % марганцю (Мn), а іншими речовинами є магній (Mg) і неминучі домішки. Цей магнієвий стоп має гарні характеристики повзучості і є особливо підходящим для деталей двигунів. У патенті США № 2002/6 395 224 описаний стоп, "що містить магній як основний компонент, 0,005 вагового відсотка або більше бору, від 0,03 вагового відсотка до 1 вагового відсотка марганцю, і, по суті, дуже мало цирконію або титану. Цей магнієвий стоп може додатково містити від 1 вагового відсотка до 30 вагових відсотків алюмінію (Аl) і/або від 0,1 вагового відсотка до 20 вагових відсотків цинку. Внаслідок вмісту в магнієвому стопі належної кількості бору й марганцю, зерно магнієвого стопу стає більш дрібним". Наявність більш дрібної структури приводить до поліпшених механічних властивостей цього стопу. 2 UA 98491 C2 5 10 15 20 25 30 35 40 45 50 55 60 У патенті США № 2005/0 095 166 розкритий термостійкий магнієвий стоп для лиття, що містить від 6 % до 12 % алюмінію, від 0,05 % до 4 % кальцію, від 0,5 % до 4 % рідкоземельних елементів, від 0,05 % до 0,50 % марганцю, від 0,1 % до 14 % олова, а іншими речовинами є магній і неминучі домішки. Задачею цього винаходу є поліпшення термостійкості магнієвого стопу. Серед стопів магнію із цинком (Mg-Zn) найбільш відомими стопами є наступні: стопи класу ZK (магній-цинк-цирконій), що мають гарну міцність і пластичність при кімнатній температурі; стопи класу ZE (магній-цинк-рідкоземельні (РЗ) елементи), що мають середню міцність, і стопи класу ZH (магній-цинк-торій), що має високу границю текучості при кімнатній температурі в стані старіння (Т5). Однак, стопи, що містять торій, більше не виготовляють внаслідок наявності в них радіоактивних компонентів. У патенті США № 2001/6 193 817 описаний інший стоп на основі магнію для лиття під високим тиском (HPDC), що забезпечує гарний опір повзучості й гарну корозійну стійкість. Цей стоп містить: щонайменше, 91 ваговий відсоток магнію; від 0,1 вагового відсотка до 2 вагових відсотків цинку; від 2,1 вагових відсотків до 5 вагових відсотків компонента, що представляє собою рідкоземельний метал; і від 0 вагових відсотків до 1 вагового відсотка кальцію. Однак, алюміній (Аl), цинк (Zn) і деякі інші легуючі елементи поліпшують міцнісні характеристики й характеристики корозійної стійкості стопів магнію (Mg) і одночасно зменшують їхню пластичність. Крім того, ці хімічні елементи є непридатними для застосування стопів в елементах конструкції ендопротезів (не є біологічно сумісними). Серед стопів магнію (Mg) з рідкоземельними (РЗ) елементами найбільш відомими є стопи типу WE (ітрій-неодим-цирконій (Y-Nd-Zr)). Ці стопи мають досить гарні формувальні властивості й підвищену корозійну стійкість. Відповідно до специфікації фірми-виробника (Magnesium Elektron Ltd., м. Манчестер, Англія), відносне подовження стопу ELEKTRON WE43 CASTINGS може досягати 16 % при кімнатній температурі, а швидкість корозії дорівнює 0,1-0,2 мг/см за добу (випробування в сольовому тумані відповідно до методики В117 Американського суспільства по випробуванню матеріалів (ASTM)) або 0,1 мг/см за добу (випробування шляхом занурення в морську воду). Однак, у багатьох випадках деформованість стопу WE43 є недостатньою, і розкид механічних характеристик злитків є дуже великим: відносне подовження змінюється від 2 % до 17 %, становлячи в середньому 7 % за даними фірми-виробника для 215 зразків. Деформовані й піддані обробці для стабілізації й зміцнення при старінні (стан Т6) стопи WE 43 демонструють більш стабільну, але все-таки більш низьку пластичність при кімнатній температурі - до 10 %. Запропоновано різні зміни складу стопів магнію з рідкоземельними елементами (Mg-RE) для поліпшення їхніх характеристик. У патенті США № 2003/0 129 074 описані магнієві стопи, стійкі до високих температур, які містять, щонайменше, 92 % магнію, від 2,7 % до 3,3 % неодиму, від 0,0 % до 2,6 % ітрію, від 0,2 % до 0,8 % цирконію, від 0,2 % до 0,8 % цинку, від 0,03 % до 0,25 % кальцію й від 0,00 % до 0,001 % берилію. Стоп може додатково містити до 0,007 % заліза, до 0,002 % нікелю, до 0,003 % міді й до 0,01 % кремнію й випадкових домішок. Корозійна стійкість будь-яких магнієвих стопів знижується зворотно пропорційно вмісту домішок заліза (Fe), нікелю (Ni) і міді (Сu). Відповідно до відомого рівня техніки, при випробуваннях у сольовому тумані стоп AZ91E має в 100 разів більш низьку швидкість корозії, чим стоп AZ91C, внаслідок більш високого ступеня чистоти його основи стопу (0,015 % міді (Сu), 0,001 % нікелю (Ni), 0,005 % заліза (Fe), максимум, 0,3 % інших речовин - у стопі AZ91E, і 0,1 % міді (Сu), 0,01 % нікелю (Ni), максимум, 0,3 % інших речовин - у стопі AZ91C). У патенті Японії № 2000/282 165 описаний стоп магнію з літієм (Mg-Li) з поліпшеною корозійною стійкістю. Цей стоп містить до 10,5 % літію й магнію з концентрацією заліза 50 частин на мільйон, який створений шляхом плавлення в тиглі, покритому хромом і його оксидом. За останнє десятиліття виник інтерес до магнієвих стопів як до матеріалу, придатному для конструкції ендопротезів (стентів) для кровоносних судин (коронарних і периферійних). Стенти імплантують у просвіт судини після виконання скрізьшкірної транслюмінальної коронарної ангіопластики (РТСА) у той момент, коли звужений просвіт посудини (стеноз) розширений за допомогою надутого балона після того, як балон був розміщений в ураженому місці посудини. Стенти у вигляді підтримуючих каркасів запобігають стиск розширеної посудини й забезпечують необхідний кровотік через просвіт посудини. Одним з побічних ефектів ангіопластики є ефект, названий рестенозом, швидка проліферація кліток гладких м'язів усередину просвіту судини, викликана ушкодженням при скрізьшкірній транслюмінальній коронарній ангіопластики (РТСА). Проліферація кліток гладких м'язів звичайно триває 1-3 тижня. Цей ефект уданий час запобігають за допомогою стентів, 3 UA 98491 C2 5 10 15 20 25 30 35 40 45 50 55 60 покритих такими медикаментами, як, наприклад, сиролімус (sirolimus) або паклітаксель (paclitaxel). На жаль, оскільки проліферація кліток іноді запобігається занадто ефективно, металева поверхня стенту може залишатися без покриття протягом багатьох місяців і може провокувати виникнення тромбозу коронарних артерій, іноді через місяці або роки після того, як стент із покриттям був імплантований в артерію. Це може привести до раптової смерті, іноді через багато років після імплантації стента. Як згадано вище, багато дослідників зацікавлені в створенні біорозчинних, що піддаються біологічному розкладу або таких, що саморозсмоктуються стентів. Важлива перевага таких стентів складається в повільному розчиненні конструкційного матеріалу стента в живому організмі й у поступовому зникненні цього пристрою після того, як їм була виконана його медична функція підтримки стінки посудини. Таким чином, зникнення стента запобігає випадкам утворення тромбозу. Матеріали стента повинні мати особливі механічні властивості для того, щоб витримувати еластичну тягу внаслідок тиску стінки посудини (радіальна стійкість), і щоб забезпечувати збільшення вихідного діаметра стента (наприклад, під дією тиску балона) до робочого розміру без руйнування розпірок стента. Крім того, матеріал стентів повинен бути біологічно сумісним, не повинен містити шкідливих домішок, і не повинно відбуватися вимивання з нього токсичних речовин під час руйнування в живому організмі (див. патент США № 2005/0 246 041). Деякі з відомих біорозчинних стентів виготовлені з різних органічних полімерів, що мають дуже погані механічні характеристики. Ці стенти є більшими й чутливими до температури. Більшістю перспективних матеріалів для виготовлення стентів, що піддаються біологічному розкладанню, є металеві стопи, які можуть бути розчинені в рідинах і в тканинах живого організму (in vivo). Із цією метою були проведені дослідження магнієвих стопів. У патенті Німеччини № 2002/10 128 100 описаний медичний імплантат, виконаний з магнієвого стопу, що містить добавки рідкоземельних металів і літію з наступними кращими ознаками: від 0 до 7 вагових відсотків літію, від 0 до 16 вагових відсотків алюмінію й від 0 до 8 вагових відсотків рідкоземельних металів. Рідкоземельними металами є церій, неодим і/або празеодим. Прикладами стопів є наступні стопи: MgLi4Al4SE2 (де SE = рідкоземельний елемент) або Mg4SE3Li2.4. У цьому патенті також описані експерименти на тваринах зі стентами, виконаними зі стопу АЕ21, і зроблена оцінка їхньої ефективності. У патенті США № 2004/0 241 036 розкритий ще один медичний імплантат для тіла людини або тварини, виконаний зі стопу, що складається, щонайменше, частково з магнієвого стопу. Магнієвий стоп містить частки рідкоземельних металів і літію й, можливо, але не обов'язково, ітрію й алюмінію. Магнієвий стоп у кращому варіанті містить літій у кількості від 0,01 відсотка за масою до 7 відсотків за масою, алюміній у кількості від 0,01 відсотка за масою до 16 відсотків за масою, можливо, але не обов'язково, ітрій у кількості від 0,01 відсотка за масою до 7відсотків за масою, і рідкоземельні метали в кількості від 0,01 відсотка за масою до 8 відсотків за масою. У патенті США № 2004/0 098 108 описані ендопротези з несучою конструкцією, що містить металевий матеріал, при цьому, металевий матеріал містить магнієвий стоп наступного складу: магній > 90 %, ітрій від 3,7 % до 5,5 %, рідкоземельні елементи від 1,5 % до 4,4 % і інші речовини < 1 %. Цей склад, по суті, відповідає стопу WE43. Інші патенти тих же самих авторів (європейський патент ЕР 2004 1 419 793, міжнародна заявка WO 2004 043 474, європейський патент ЕР 2005/1 562 565, патент СІЛА 2005/0 266 041, СІЛА 2006/0 052 864, європейський патент ЕР 2006/1 632 255, патент США 2006/0 246 107) є варіантами вихідного документа, яким є публікація патенту Німеччини № 10 (2) 53 634.1 з датою пріоритету 13/11/2002. Вони мають різні назви ("ендопротез", "ендопротез із несучою конструкцією з магнієвого стопу", "використання одного або більшої кількості хімічних елементів із групи, що містить ітрій, неодим і цирконій", "імплантат для лігатури судин" і т.ін.) і різні ознаки у формулі винаходу (час розчинення в живому організмі, медична ефективність компонентів стопу), але всі вони мають одну загальну ознаку, а саме, стенти виконані зі стопу типу WE43. Пошук підходящого матеріалу є складним і дорогим (див. патент США № 2005/0 266 041). Усі раніше відомі технічні рішення дотепер не привели до задовільного результату. З цієї точки зору очевидно, що для виготовлення стентів була обрана вищезгадана група, а промисловий стоп WE43 забезпечує гарне (для магнієвих стопів) сполучення корозійної стійкості й пластичності. Однак, очевидно, що стоп WE43 не є оптимальним як конструкційний матеріал для виготовлення біорозчинних стентів (недостатня пластичність і недостатня корозійна стійкість у живому організмі). Як доказ цієї думки можна ознайомитися з останнім патентом зазначених авторів - з патентом США № 2006/0 052 863. У ньому запатентовані різні концентрації основних легуючих елементів у широких межах: ітрію (Y): від 2 % до 20 %, рідкоземельних (РЗ) елементів: 4 UA 98491 C2 5 10 від 2 % до 30 %, цирконію (Zr): від 0,5 % до 5,0 %, інших речовин: від 0 % в 10 %, магнію (Mg) до 100 %. Особливо важливо підкреслити, що набір легуючих елементів як і раніше збігається з набором легуючих елементів стопу WE43. У документі, авторами якого є Пенг і ін.: "Peng et al. "Microstructures and tensile properties of Mg-8Gd-0.6Zr-xNd-yY (x+y=3, mass%) alloys" Materials Science And Engineering A: structural Materials: Properties, Microstructure & Processing, Lausanne, CH, vol. 433, no. 1-2, 15 October 2006 (2006-10-15), сторінки 133-138, XP005623386 ISSN: 0921-5093" розкритий стоп Mg-8Gd-0,6Zr2Nd-1Y (сторінка 133, стовпець 2, стоп (В); де неодим (Nd) є рідкоземельним металом), що має дрібні зерна розміром 60-120 мкм (микрое) (стор. 134, стовпець 2, кінець). Механічні характеристики й швидкості корозії деяких найбільше широко відомих магнієвих стопів зведені в таблиці 1 (дані взяті з різних джерел). Таблиця 1 Порівняльні характеристики деяких магнієвих стопів Стоп Межа Границя Відносне міцності при текучості, подовженрозтяганні, МПа ня, % МПа Швидкість корозії (умови невідомі) Умови 2 WE43* 195 280 10 WE43 180 300 10 WE43 190 270 16 0,1 мг/см за добу (занурення 2 в морську воду) 0, 1-0,2 мг/см за добу (випробування в Екструзійне сольовому тумані відповідно пресування, до методики В117 Т5 Американського суспільства по випробуванню матеріалів (ASTM)) Кування, Т5 Екструзійне 2 2,5 мг/см за добу ** пресування, Т4 1 AZ91D 150 230 3 < 0,13 мг/см за добу (випробування в сольовому тумані відповідно до методики В117 Американського суспільства по випробуванню матеріалів (ASTM)) AZ91D 150 230 3 AZ91E 90 275 15 Лиття, F Лиття, Т4 < 0,13 мг/см за добу (випробування в сольовому тумані відповідно до методики В177 Американського суспільства по випробуванню матеріалів (ASTM)) Лиття, F AM 60B 130 220 6-8 AZ61 230 310 16 ZK60 295 360 12 AM 160 Mg-11Li Стоп за даним винаходом, приклад №1 Стоп за даним винаходом, приклад №2 130 220 105 8 39 215 290 25 1,1** Деформація, Н2 190 275 29 1,8** Деформація, Н2 5 Деформація, F Деформація, Т5 Лиття, F Лиття, F UA 98491 C2 5 10 15 20 25 30 35 40 45 50 55 60 * Букви в найменуванні стопів означають: А - алюміній, Е - рідкоземельні (РЗ) метали, К цирконій, L - літій, М - марганець, W - ітрій, Z - цинк; а цифри - вміст легуючого елемента, апроксимований до цілого числа, виражений у відсотках. ** Випробування на корозію проводилися особливим способом. Швидкість корозії була обчислена після перебування зразків у потоці 0,9 %-го розчину хлориду натрію при швидкості потоку 50 м/хв (метрів у хвилину). Швидкість корозії була визначена по втраті ваги зразка й по кількості магнію, що виділився в розчин. Дані вимірів були усереднені. Така схема випробувань дозволяє безупинно видаляти з поверхні зразка продукт корозії, який спотворює результати виміру швидкості корозії способом виміру втрати ваги зразка. Задача даного винаходу полягає в створенні нового виду магнієвого стопу для широкої галузі застосувань. Стоп повинен мати поліпшене сполучення міцності, пластичності й корозійної стійкості, гарні формувальні властивості при кімнатній температурі. Останнє забезпечує можливість одержання певної форми виду звичайними способами металообробки екструзійним пресуванням, куванням, прокаткою, волочінням і т.ін. У першому кращому варіанті здійснення винаходу запропонований стоп на основі магнію, що містить: - індій у кількості від 0,1 відсотка за масою до 4,0 відсотків за масою, - скандій у кількості від 0,1 відсотка за масою до 15,0 відсотків за масою, - ітрій у кількості від 0,1 відсотка за масою до 3,0 відсотків за масою, - рідкоземельні метали в кількості від 0,1 відсотка за масою до 3,0 відсотків за масою, - цирконій у кількості від 0,1 відсотка за масою до 0,7 відсотка за масою, - інші домішки (включаючи неминучі домішки) до 1 відсотка за масою (у сумі), а іншою речовиною, що доводить до 100 %, є магній зі ступенем чистоти 99,98 відсотків за масою (ураховують тільки металеві домішки) або більш високої. (Автори не враховують неметалічні домішки, такі як, наприклад, кисень, водень, азот і т.ін.) Домішки, у тому числі, неминучі домішки, можуть бути присутнім у кількості 1 відсотка за масою або менш. Відповідно до іншого кращого варіанта здійснення винаходу, замість індію може бути використаний галій у кількості від 0,1 відсотка за масою до 4,0 відсотків за масою. В альтернативному варіанті галій може бути використаний разом з індієм у сумарній кількості від 0,1 відсотка за масою до 4,0 відсотків за масою. Відповідно до іншого кращого варіанта здійснення винаходу, замість скандію може бути використаний гадоліній у кількості від 0,1 відсотка за масою до 15,0 відсотків за масою. В альтернативному варіанті гадоліній може бути використаний разом зі скандієм у сумарній кількості від 0,1 відсотка за масою до 15,0 відсотків за масою. Відповідно до іншого кращого варіанта здійснення винаходу, замість цирконію може бути використані гафній і/або титан у кількості від 0,1 відсотка за масою до 0,7 відсотків за масою. В альтернативному варіанті гафній і/або титан можуть використовуватися разом із цирконієм у сумарній кількості від 0,1 відсотка за масою до 0,7 відсотків за масою. Відповідно до кращих варіантів здійснення винаходу, вміст заліза, нікелю й міді в запропонованому стопі не повинно перевищувати 0,002 відсотка за масою, коли стопом є стоп з високою корозійною стійкістю. Відповідно до кращих варіантів здійснення винаходу, запропонований магнієвий стоп має наддрібнозернисту структуру з розміром зерен менш З мікронів. Відповідно до кращих варіантів здійснення винаходу, які мають відношення до галузей застосування в медицині, стоп за даним винаходом не містить хімічних елементів, що є токсичними й шкідливими для живого організму, якими є, наприклад, срібло (Ag), алюміній (А1), берилій (Be), кадмій (Cd), хром (Сг), ртуть (Hg), стронцій (Sr) і торій (Th) у концентраціях, рівних або більших 0,001 відсотка за масою на кожний хімічний елемент, але ці приклади не є обмежуючою ознакою. Всі відповідні варіанти здійснення винаходу вже перераховані вище. Якщо не вказано інше, всі використані тут технічні й наукові терміни мають той же самий вміст, який звичайно мається на увазі фахівцем у даній галузі техніки. Всі публікації, на які тут наведені посилання, включені сюди шляхом посилання на них. Всі патенти США й заявки на патенти США, на які тут наведені посилання, включені сюди шляхом посилання в повному об'ємі, включаючи креслення. Перерахування інтервалів числових значень по їх кінцевих крапках містить у собі всі цілі числа й, коли це доречно, дробові значення, що відносяться до цього інтервалу значень (наприклад, інтервал "від 1 до 5", може містити в собі числа 1, 2, 3, 4, коли він відноситься, наприклад, до декількох елементів, і також може містити в собі значення 1,5, 2, 2,75 і 3,80, коли він відноситься, наприклад, до маси). Перерахування кінцевих крапок 6 UA 98491 C2 5 10 15 20 25 30 35 40 45 50 55 60 також містить у собі значення самих кінцевих крапок (наприклад, інтервал "від 1,0 до 5,0" містить у собі обоє значення 1,0 і 5,0). Якщо не зазначене інше, то всі процентні співвідношення, що виражають кількість, виражені у вагових відсотках. У таблиці 1 показано, що різні магнієві стопи мають істотно різні сукупності механічних і корозійних характеристик. Деякі з них мають більш високу міцність, у той час як інші є менш міцними, але більше деформовними. Однак, для деяких галузей застосування бажано об'єднати високу міцність із високою пластичністю, високою деформованістю й корозійною стійкістю при кімнатних температурах. Задачею даного винаходу є створення нового виду магнієвого стопу для широкої галузі застосування. Цей стоп повинен мати поліпшене сполучення міцності, пластичності й корозійної стійкості, і гарні формувальні властивості в порівнянні з існуючими стопами. Гарні формувальні властивості дозволяють виготовляти певні форми звичайними способами металообробки екструзійним пресуванням, куванням, прокаткою, волочінням і т.ін. Наприклад, бажано розробити стоп, що має границю текучості при кімнатній температурі понад 210 МПа (мегапаскалів), межа міцності при розтяганні понад 300 МПа, відносне подовження до розриву понад 25 % і кращу корозійну стійкість у воді й у розчинах хлориду натрію, чим у стопу WE 43. Як згадано вище, у даному винаході запропонований стоп на основі магнію, що містить або складається з: - індію в кількості від 0,1 відсотка за масою до 4,0 відсотків за масою, - скандію в кількості від 0,1 відсотка за масою до 15,0 відсотків за масою, - ітрію в кількості від 0,1 відсотка за масою до 3,0 відсотків за масою, - рідкоземельних металів у кількості від 0,1 відсотка за масою до 3,0 відсотків за масою, - цирконію в кількості від 0,1 відсотка за масою до 0,7 відсотка за масою, - інших домішок (включаючи неминучі домішки) у кількості до 1 відсотка за масою (у сумі) і іншої речовини, що доводить до 100 %, яким є магній зі ступенем чистоти 99,98 відсотків по масі (ураховуються тільки металеві домішки) або більш високою. Відповідно одному об'єкту даного винаходу, магній є надчистим із загальним вмістом домішок 0,02, 0,015, 0,01, 0,05, 0,03, переважно, 0,02 відсотка за масою або менш. Кількісний вміст заліза (Fe), нікелю (Ni) і міді (Си), присутніх у магнії, які задають найбільш несприятливий вплив на корозійні властивості магнію, звичайно становить 0,002 відсотка за масою на кожний хімічний елемент або менш. Відповідно до іншого об'єкта даного винаходу, стоп містить легуючі елементи в кількості, що істотно не перевищує їхню розчинність у магнії. Відповідно до іншого об'єкта даного винаходу, кожний легуючий елемент має ступінь чистоти 99,98 відсотків за масою або більш високу, тобто, кожний з них містить 0,02 відсотка за масою металевих домішок або менш. У якості основних легуючих елементів були обрані хімічні елементи, що діють найбільш сприятливо на певні характеристик стопу й істотно не змінюють інші характеристики. Для медичних застосувань новий стоп не повинен містити елементів, які є шкідливими й токсичними для живого організму, у значній кількості, наприклад, понад максимальні межі по концентрації для біологічних об'єктів. Одночасно бажано мати в складі стопу такі елементи, які могли б впливати на живий організм. Для додаткового (крім легування) поліпшення сполучення механічних і корозійних характеристик запропонованих стопів, стоп повинен використовуватися у наддрібнозернистому стані з розміром зерен, меншим або рівним 4 мікронам, 3 мікронам, 2 мікронам, 1 мікрону, переважно, меншим або рівним 3 мікронам. Зазначену структуру зерен створюють у попередньому кутому злитку способами програмувальної інтенсивної пластичної деформації в сполученні із програмувальною термічною обробкою. Способи обробки повинні застосовуватися при інтенсивній пластичній деформації попередніх заготовок, що забезпечує необхідну перевагу напруги зрушення в оброблюваних матеріалах. У даному винаході при розгляді легуючих елементів зроблені розміжу-вання між групою рідкоземельних (РЗ) металів (хімічних елементів з номерами від 57 до 71 у періодичній таблиці елементів) і двома елементами: ітрієм і скандієм, незважаючи на те, що вони мають структуру зовнішніх електронних оболонок, ідентичну рідкоземельним (РЗ) металам, і подібність деяких хімічних властивостей, але, відповідно до стандарту Американського суспільства по випробуванню матеріалів (ASTM), варто проводити розміжу-вання між ними в складах стопів (внаслідок їхнього різного впливу на стопи). На основі вищезгаданих передумов, наявних посилальних матеріалів і власних досліджень, у даному винаході запропоновані перераховані нижче легуючі елементи для нового виду стопів, виготовлених на основі магнію. 7 UA 98491 C2 5 10 15 20 25 30 35 40 45 50 55 60 Індій Проведене авторами винаходу дослідження багатокомпонентних магнієвих стопів виявило, що додавання індію в стопи системи Y-RE-Zr (скандій-ітрій-рідкоземельні метали-цирконій) приводить до різкого здрібнювання зерен під час їхньої кристалізації. Крім того, було встановлено, що внаслідок наявності вихідної дрібнозернистої структури злитка, такі стопи, що містять індій, повністю деформуються під час наступної термомеханічної обробки з метою ще більшого здрібнювання зерен. Крім того, отримані заготівки (після екструзійного пресування, кування або рівноканального кутового пресування) мають формувальні властивості, які є унікальними для магнієвих стопів: при кімнатній температурі стоп витримує деформації до 90 % при волочінні (за кілька проходів) і до 30 % при прокатці (за один прохід) без проміжних відпалів. Така висока деформованість можлива тільки лише для невеликої кількості двокомпонентних стопів Mg-Li (магній-літій). Крім того, було несподівано з'ясовано, що стопи системи Mg-In-Sc-Y-RE-Zr (магний -індійскандій-ітрій-рідкоземельні метали-цирконій) мають унікальну термостійкість. Структура зерен таких стопів не змінюється навіть після багатогодинного витримування при температурах 450 °C -470 °C. Це дозволяє виконувати гарячу деформацію таких стопів без втрати досягнутих раніше механічних властивостей. Механічні випробування таких стопів при кімнатній температурі також показали дуже високі результати. Залежно від конкретного складу й термомеханічної обробки були досягнуті наступні результати (для однієї характеристики): границя текучості - до 300 МПа, межа міцності при розтяганні - до 400 МПа й відносне подовження - до 29 %. Випробування на корозійну стійкість (спосіб був описаний у примітках до Таблиці 1) показало, що додавання індію в стоп системи Mg-Sc-Y-RE-Zr (магній-скандій-ітрій-рідкоземельні метали-цирконій) приводить до зменшення швидкості корозії у два рази в порівнянні зі швидкістю корозії стопу WE43. Що стосується застосувань у медицині, то дані стопи можуть безпечно використовуватися, наприклад, в імплантатах, таких як, наприклад, стенти й пластини. Дані про токсичність і про загальний вплив, наприклад, хімічних складів індію, на людей вказують, що вони є безпечними; вони включені до складу переліку речовин, визнаних повністю нешкідливими, виданим Керуванням по санітарному нагляду за якістю харчових продуктів і медикаментів (США) (FDA's GRAS), навіть незважаючи на те, що індій іноді класифікують як важкий метал без офіційно розпізнаної харчової або фізіологічної функції. У патенті США № 4 591 506 показано, що індій і його склади застосовують у вітамінних або в мінеральних сумішах для безлічі галузей використання, у тому числі, для збільшення швидкості детоксикації печінки. І в ще одному патенті США № 4 182 754 показано, що індій може використовуватися для нормалізації життєдіяльності щитовидної залози. В іншому кращому варіанті здійснення винаходу індій може бути замінений тою же самою кількістю галію, що впливає на властивості запропонованого стопу. Одночасно також можливе легування магнію індієм і галієм. Кількість індію і/або галію, що присутній у стопі на основі магнію, може становити 0,1, 0,5, 1, 1,5,2, 2,5, 3, 3,5 або 4,0 масових відсотка, або може приймати значення в інтервалі між будьякими двома вищезгаданими значеннями. У кращому варіанті вона становить від 0,1 відсотка за масою до 4,0 відсотків за масою. Скандій Згідно різним даним, скандій має межу розчинності в магнії до 28 %. Лабораторні дані показали, що додавання скандію до магнію в межах до 15 % забезпечує створення твердого розчину магній-скандій (Mg-Sc). Це збільшує пластичність і міцність стопу й небагато збільшує швидкість корозії в розчині хлориду натрію (при вмісті скандію понад 5 %). Для більш високої концентрації скандію (до 15 %) швидкість корозії стопів магній-скандій (Mg-Sc) може збільшуватися в багато разів. Скандій також є гарним модифікатором структури зерен магнієвих злитків. Відповідно до патентів Росії № 283 589 і № 569 638, додавання скандію до стопів на основі магнію поліпшує характеристики при литті, корозійну стійкість і/або механічну міцність. Випадання фази магній-скандій (Mg-Sc) можливо під час високотемпературної обробки магнієвих стопів з більшим вмістом скандію. Дуже тонкий інтерметалевий склад у формі пластин випадає під час розчинення й формується в напрямку у базисній площині. Пластини розподілені нерівномірно й не створюють яке-небудь зміцнення при кімнатній температурі, коли основним механізмом деформації є базисне ковзання. Властивості скандію також проявляє гадоліній; отже, скандій може бути замінений гадолінієм, або ж стоп може містити суміш скандію й гадолінію. 8 UA 98491 C2 5 10 15 20 25 30 35 40 45 50 55 Кількість скандію і/або гадолінію, присутнього в стопі на основі магнію, становити 0,1, 0,5, 1, 1,5, 2, 2,5, 3, 3,5, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14 або 15,0 відсотків за масою, або може приймати значення в інтервалі між будь-якими двома вищезгаданими значеннями. У кращому варіанті вона становить від 0,1 відсотка за масою до 15,0 відсотків за масою. Ітрій Ітрій має межу розчинності в магнії, приблизно, від 2 % до 6 % (відповідно до різного посилального матеріалу) при кімнатній температурі. Додавання до магнію до 3 % ітрію збільшує його міцність без істотного зниження пластичності й корозійної стійкості стопу магній-ітрій (MgY). Ітрій також може впливати на придушення проліферації кліток гладких м'язів (запобігання рестенозу) і т.ін. Кількість ітрію, присутнього в стопі на основі магнію, може становити 0,1, 0,5, 1, 1,5, 2, 2,5, 3,0 відсотків за масою, або може приймати значення в інтервалі між будь-якими двома вищезгаданими значеннями. У кращому варіанті вона становить від 0,1 відсотка за масою до 3,0 відсотків за масою. Рідкоземельні (РЗ) метали Вплив рідкоземельних металів на властивості магнієвих стопів залежить від їхньої розчинності в магнієвих стопах і від їхньої температури плавлення. Розчинність рідкоземельних (РЗ) металів у твердому магнії коливається від практично нуля (лантан (La)) до 7 відсотків (лютецій (Lu)). Метали із групи з атомними числами від 64 (гадоліній (Gd)) до 71 (лютецій (Lu)) мають більш високі значення температури плавлення й межі розчинності в магнії, чим метали групи церію. Легування магнію рідкоземельними (РЗ) металами в кількості до 3 % підвищує їхній опір повзучості й властивості, й корозійну стійкість. Крім цього, рідкоземельні метали зменшують мікропористість магнієвих стопів під час виготовлення вихідного злитка. Кількість рідкоземельних металів, що є присутнім у стопі на основі магнію, може становити 0,1, 0,5, 1, 1,5, 2, 2,5, 3,0 відсотків за масою, або може приймати значення в інтервалі між будьякими двома вищезгаданими значеннями. У кращому варіанті вона становить від 0,1 відсотка за масою до 3,0 відсотків за масою. Цирконій Цирконій відомий як основний хімічний елемент, що забезпечує здрібнювання зерен у магнієвих стопах під час виплавки злитка. Дрібнозернистий злиток легше піддається попередній деформації й наступній деформації. У якості одного з основних варіантів здійснення винаходу, цирконій може бути замінений гафнієм або титаном, які впливають на властивості стопу. Загальна кількість цирконію і/або гафнію і/або титану, присутніх у стопі на основі магнію, може становити 0,1, 0,2, 0,3, 0,4, 0,5, 0,6 або 0,7 відсотків за масою, або може приймати значення в інтервалі між будь-якими двома вищезгаданими значеннями. У кращому варіанті вона становить від 0,1 відсотка за масою до 0,7 відсотка за масою. Відомо, що речовини, що представляють собою метали, із наддрібнозернистою (UFG, далі НДЗ) структурою демонструють більш високий рівень механічних характеристик і має більш високу деформованість. Звичайні (промислові) способи деформаційної обробки металів дозволяють одержувати розмір зерен не менш 15-30 мікрометрів; це є недостатнім для якогонебудь істотного збільшення їхньої міцності й поліпшення характеристик пластичності. Необхідне поліпшення властивостей матеріалів може бути забезпечено тільки внаслідок одержання наддрібнозернистих (НДЗ) структур з розміром зерен від 0,1 мікрона до 3,0 мікрон. Однак, важко створити такі структури в матеріалах, що мають низьку пластичність у вихідному стані (наприклад, у злитках). Авторами було встановлено, що наддрібнозерниста (НДЗ) структура з розміром зерен від 0,1 мікрона до 3,0 мікрон може бути отримана способом багаторазового чергування екструзії й відстоювання в комплексі із програмувальною термічною обробкою для таких нетрадиційних матеріалів, як надпровідні берилієві стопи й стопи ніобій-титан. їхня міцність збільшується на 30 %, а пластичність збільшується в багато разів. Потім розроблені способи були застосовані до інтенсивної деформації магнію й до інших стопів з низькою пластичністю. Крім того, було встановлено, що використання тиску з великою компонентою напруги зрушення (багаторазове чергування екструзії й відстоювання) у сполученні із програмувальною термічною обробкою також приводить до ефекту істотного здрібнювання зерен. Також можливо використовувати інтенсивну деформацію зі зміною напрямку проходження матеріалів для створення напруги зрушення під час обробки матеріалів. Зазначені способи дозволяють добитися (після наступної термічної обробки) розміру деяких зерен і розміру субзерен до 0,1 мікрометра й менш. Така структура зерен одночасно забезпечує 9 UA 98491 C2 5 10 15 20 25 30 35 40 45 50 55 високу пластичність і міцність. Це забезпечує високі експлуатаційні характеристики матеріалу в будь-якій конструкції й для будь-якого призначення. Подальше додання виробу будь-якої необхідної форми (для практичного застосування) може виконуватися згідно будь-яким відомим технологічним процедурам: прокатка, екструзійне пресування, штампування й т.ін. Як кращі варіанти здійснення винаходу, авторами винаходу, на підставі існуючих посилальних матеріалів і їхніх власних досліджень, були обрані нижчеперелічені заявлені склади магнієвого стопу, що мають найкраще сполучення механічних і корозійних характеристик при кімнатній температурі, а також високу термостійкість (серед відомих стопів на основі магнію). Будь-яке сполучення основних легуючих елементів у наведеному нижче діапазоні кількісного вмісту (у масових відсотках): індій (або галій, або обоє з них) від 0,1 % до 4,0 %; ітрій від 0,1 % до 3,0 %; скандій (або гадоліній, або обоє з них) від 0,1 % до 15,0 %; рідкоземельні (РЗ) метали від 0,1 % до 3,0 %; цирконій (або гафній, або титан, або кожна з їхніх комбінацій) від 0,1 % до 0,7 %; інші домішки (у тому числі неминучі) до 1.0 %; відповідно до чого основою стопу є магній зі ступенем чистоти 99,98 %, доданий до 100 %. Вміст заліза, нікелю й міді в стопах не повинен перевищувати 0,002 відсотка за масою на кожний хімічний елемент. Запропоновані в даному винаході стопи, призначені для застосування в медицині, не повинні містити токсичних хімічних елементів (у тому числі, срібла (Ag), алюмінію (А1), берилію (Be), кадмію (Cd), стронцію (Sr), торію (Th) і т.ін.) у помітній кількості, яка може впливати на живий організм. Багатокомпонентні магнієві стопи за даним винаходом з розміром зерен не більше 3 мікронів забезпечують прекрасні формувальні властивості (у тому числі, при кімнатній температурі), чудову корозійну стійкість у розчині хлориду натрію й високу термостійкість. Стопи за даним винаходом виготовляють із використанням стандартних способів виготовлення стопів на основі магнію, описаних, наприклад, у наступній публікації: Lipnitsky A.M., Morozov I.V., Technology of nonferrous castings. - L: Mashgiz, 1986.-224pp. Стоп за даним винаходом звичайно виготовляють способом прямого плавлення магнію із заданими хімічними елементами у високочастотній індукційній печі, що має атмосферу з аргону високого ступеня чистоти, і в тиглі із графіту високого ступеня чистоти. Для повного розчинення всіх компонентів стоп витримують у тиглі при температурі 700, 710, 720, 730, 740, 750, 760, 770, 780, 790, 800, 810, 820, або 830 градусів Цельсія або при температурі в інтервалі між будьякими двома з вищезгаданих значень, переважно, в інтервалі від 760 до 780 градусів Цельсія. Тигель витримують протягом 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55 або 60 хвилин, або протягом проміжку в інтервалі між будь-якими двома з вищезгаданих значень, переважно, в інтервалі від 10 до 20 хвилин. Стоп виливають в охолоджену виливницю зі спеціальною обмазкою способом нижнього розливання. Отриманий злиток може бути підданий екструзійному пресуванню при температурі 300, 310, 320, 330, 340, 350, 360, 370, 380, 390 або 400 градусів Цельсія, або при температурі в інтервалі між будь-якими двома з вищезгаданих значень, переважно, в інтервалі від 330 до 370 градусів Цельсія. Отримана заготівка може бути піддана деформації способом рівноканального кутового пресування. Вона може виготовлятися при температурі 270, 280, 390, 300, 310, 320, 330 або 340 градусів Цельсія, або при температурі в інтервалі між будь-якими двома з вищезгаданих значень, переважно, в інтервалі від 300 до 340 градусів Цельсія, протягом декількох циклів екструзійного пресування. Кількість циклів екст-рузійного пресування залежить від складу стопу, але звичайно дорівнює 8, 9, 10, 11, 12 циклам, або числу в інтервалі між будь-якими двома з вищезгаданих значень, переважно, в інтервалі від 6 до 8 циклів екструзійного пресування. Може проводитися проміжний відпал при температурі від 400 до 460 градусів Цельсія, переважно, при температурі 430 градусів Цельсія, протягом 2-3 циклів (до того 2 моменту, коли буде досягнута мікротвердість Н, рівна 100 кг/мм ). Запропоновані в даному винаході стопи були виготовлені з використанням стандартних (традиційних) способів плавлення магнієвих стопів. Стоп за даним винаходом може використовуватися в медичних пристроях, що мають контакт із тілом. Він може використовуватися, наприклад, в деталі, що представляє собою гвинт, болт, пластину, скобу, трубчасту сітку, стент, спіраль, обмотку, маркер і катетер. Приклади Приклад №1 Стоп складається, по суті, з магнію зі ступенем чистоти 99,997 % з додаванням (у масових відсотках) 2,0 % індію, 5,2 % скандію, 2,4 % ітрію, 3,0 % рідкоземельних металів і 0,4 % 10 UA 98491 C2 5 10 15 20 25 30 35 40 45 цирконію. Вміст заліза (Fe), нікелю (Ni) і міді (Сu) не перевищує 0,002 % для кожного із цих хімічних елементів, а вміст випадкових хімічних елементів і домішок не перевищує 0,05 %. Стоп був виготовлений під час прямого плавлення магнію з попередньо приготовленою лігатурою із зазначених елементів у високочастотній індукційній печі в атмосфері аргону високого ступеня чистоти й у тиглі із графіту високого ступеня чистоти. Для повного розчинення всіх компонентів стоп витримувався в тиглі при температурі 770 °C протягом 15 хвилин, і потім був вилитий в охолоджену сталеву виливницю зі спеціальною обмазкою способом донного розливання. Отриманий злиток (діаметром 50 мм) був екструдований при температурі 350 °C зі швидкістю екструзії 3:1. Отримана заготівка була піддана деформації шляхом рівноканального кутового пресування при температурі 320 °C, кількість циклів екструзійного пресування дорівнює 12, із проміжним відпалом при температурі 430 °C через 2-3 цикли (при досягненні мікротвердості Н^, рівної 100 2 кг/мм ). З отриманого екструдату були вирізані зразки для випробування на розтягання при кімнатній температурі й для випробувань корозійних властивостей (у потоці 0,9 % водяного розчину хлориду натрію й при швидкості потоку 50 м/хв). Результати випробувань: Механічні властивості (після відпалу при температурі 430 °C протягом однієї години): границя текучості (YS) = 215 МПа, межа міцності при розтяганні (UTS) = 290 МПа, відносне подовження = 25 %. Швидкість корозії (отримана шляхом виміру втрати ваги зразків і визначення кількості магнію, що перейшов у розчин, через фіксовані проміжки часу): 1,1 мг/см за добу. Результати цих випробувань показують, що стоп за даним винаходом має найкраще сполучення механічних і корозійних властивостей у порівнянні з найбільше широко розповсюдженими промисловими стопами магнію (див. таблицю 1). Приклад №2 Злиток на основі магнію зі ступенем чистоти 99,99 % з додаванням (у масових відсотках): 1,6 % індію, 9,0 % скандію, 2,7 % ітрію, 2,0 % рідкоземе-льних металів і 0,5 % цирконію. Вміст заліза (Fe), нікелю (Ni) і міді (Си) не перевищує 0,002 % для кожного із цих хімічних елементів, а вміст інших домішок у стопі не перевищує 0,01 %. Злиток був отриманий способом, описаним у прикладі № 1. Потім злиток був підданий деформації шляхом чергування циклів екст-рузійного пресування (зі швидкістю екструзії 5:1) і зменшений у розмірі за допомогою кування до вихідного діаметра при температурі від 340 °C до 360 °C (кількість циклів дорівнює 5) із проміжним відпалом при температурі 400 °C після кожного циклу. З отриманої заготівки були вирізані зразки для механічних випробувань і випробувань на корозію (у потоці 0,9 % водяного розчину хлориду натрію й при швидкості потоку 50 м/хв). Результати випробувань: Механічні властивості (після відпала при температурі 470 °C протягом однієї години): границя текучості (YS) =190 МПа, межа міцності при розтяганні (UTS) = 275 МПа, відносне подовження = 29 %. Швидкість корозії (у потоці) склала 1,8 мг/см за добу. Результати випробувань показують, що стоп за даним винаходом має найкраще сполучення деформованості й корозійних властивостей, і задовільну міцність у порівнянні з найбільше широко розповсюдженими промисловими стопами магнію. ФОРМУЛА ВИНАХОДУ 50 55 60 1. Стоп на основі магнію, що містить: - індій і/або галій у загальній кількості 0,1-4 % мас., - скандій і/або гадоліній у загальній кількості 0,1-15,0 % мас., - ітрій у загальній кількості 0,1-3,0 % мас., - рідкісноземельні метали в загальній кількості 0,1-3,0 % мас., - один або більше елементів, вибраних з групи: цирконій, гафній і титан, у загальній кількості 0,1-0,7 % мас., - магній зі ступенем чистоти, більшим або рівним 99,98 % мас., що становить залишок. 2. Стоп за п. 1, який відрізняється тим, що містить додатково залізо, нікель або мідь, причому кожний із цих елементів є у кількості, що не перевищує 0,002 % мас. 3. Стоп за п. 1 або 2, який відрізняється тим, що структура стопу є наддрібнозернистою, а розмір зерен не перевищує 3 мікронів. 11 UA 98491 C2 5 4. Стоп за будь-яким з пп. 1-3, який відрізняється тим, що містить додатково токсичний хімічний елемент у кількості, що не перевищує 0,001 % мас. 5. Стоп за будь-яким з пп. 1-4, який відрізняється тим, що додатково містить срібло, алюміній, берилій, кадмій, хром, ртуть, стронцій і торій, причому кожний із цих елементів є у кількості, що не перевищує 0,001 % мас. 6. Медичний пристрій, який відрізняється тим, що увесь пристрій або його частина одержані зі стопу за п. 1 і є ендопротезом, гвинтом, болтом, пластиною, скобою, трубчастою сіткою, стентом, спіраллю, обмоткою, маркером і катетером. Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 12

ДивитисяДодаткова інформація

Назва патенту англійськоюMagnesium stents

Автори англійськоюPapirov, Igor, Isakovich, Pikalov Anatolii Ivanovych, Shokurov, Vladimir, Sergeevitch, Sivtsov, Igor, Isakovich

Назва патенту російськоюМагниевые стенты

Автори російськоюПапиров Игорь Исакиевич, Пикалов Анатолий Иванович, Шокуров Владимир Сергеевич, Сивцов Сергей Владимирович

МПК / Мітки

МПК: C22C 23/00, A61L 27/04, A61L 15/00, A61L 29/00, A61L 31/00

Код посилання

<a href="https://ua.patents.su/14-98491-magniehvi-stopi.html" target="_blank" rel="follow" title="База патентів України">Магнієві стопи</a>

Попередній патент: Стислива пружна еластомерна прокладка (варіанти)

Наступний патент: Спосіб одержання бромопікрину

Випадковий патент: Спосіб отримання похідних простацикліну чи їх солей