Спосіб та пристрій для розділення потоку твердих речовин

Номер патенту: 98954

Опубліковано: 10.07.2012

Автори: Хілтунен Пека, Реб Бернд, Блай Роджер, Клет Корнеліс, Місала Міхель, Штрьодер Міхель, Захаров Лілі, Штурм Петер

Формула / Реферат

1. Спосіб розділення потоку твердого матеріалу (m0), який виводиться з циклона бункера для псевдозрідженого шару, де потік твердого матеріалу (m0) вивантажують через перший скидач і флюїдизують внизу першого скидача шляхом подачі транспортуючого газу, де принаймні частину (m1) потоку твердого матеріалу (m0) транспортують вверх за допомогою транспортуючого газу через перший підйомник, який відгалужений від скидача, де частину (m2) потоку твердого матеріалу (m0), що залишилася, вивантажують через другий скидач, який примикає до першого скидача, і флюїдизують внизу другого скидача шляхом подачі транспортуючого газу, і де принаймні частину потоку твердого матеріалу (m2) транспортують вверх за допомогою транспортуючого газу через другий підйомник, який відгалужений від другого скидача.

2. Спосіб за п. 1, який відрізняється тим, що подачу транспортуючого газу змінюють внизу першого і/або другого скидача.

3. Спосіб за п. 2, який відрізняється тим, що як контрольну змінну для подачі транспортуючого газу до першого або другого скидача використовують перепад тиску через бункер для псевдозрідженого шару.

4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що подачу транспортуючого газу внизу першого скидача підтримують сталою.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що перепад тиску між низом і головкою першого і/або другого скидача підтримують меншим, ніж падіння тиску, яке відповідає псевдозрідженому скидачу.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що тиск внизу кожного скидача підтримують більшим, ніж тиск в головці скидача.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що під першим і/або другим підйомником транспортуючий газ подають через щонайменше одне направлене вниз сопло.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що як транспортуючий газ використовують інертний газ, зокрема азот.

9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що для переривання потоку твердого матеріалу в підйомник подають транспортуючий газ при такій малій об'ємній швидкості, що в цьому підйомнику його швидкість не перевищує мінімальну швидкість флюїдизації.

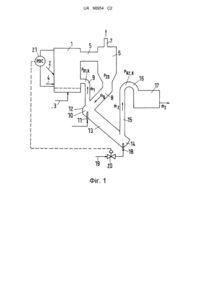

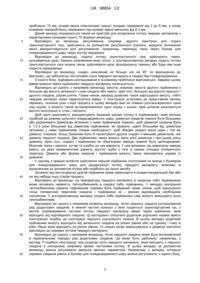

10. Пристрій для розділення потоку твердого матеріалу, який виводиться з циклона (6) бункера для псевдозрідженого шару, зокрема для здійснення способу за будь-яким з пп. 1-9, який включає перший скидач (8), що забезпечує транспортування потоку твердого матеріалу, перший підйомник (9), який відгалужений від першого скидача (8) вверх, перший засіб для подачі транспортуючого газу, здатний забезпечити введення транспортуючого газу в перший скидач (8) під першим підйомником (9) для транспортування твердого матеріалу через перший підйомник (9), другий скидач (13), який примикає до першого скидача (8) під зоною першої флюїдизації, другий підйомник (15), який відгалужений від другого скидача (13) вверх, і другий засіб для подачі транспортуючого газу, здатний забезпечити введення транспортуючого газу в другий скидач (13) під другим підйомником (15) для транспортування твердого матеріалу через другий підйомник (15).

11. Пристрій за п. 10, який відрізняється тим, що він додатково включає регулюючий клапан (20), здатний забезпечити зміну другої подачі транспортуючого газу.

12. Пристрій за п. 10 або 11, який відрізняється тим, що включає щонайменше одне сопло (11, 18), що забезпечує кожну подачу транспортуючого газу.

13. Пристрій за п. 12, який відрізняється тим, що принаймні одне сопло (11, 18) нахилене вниз.

14. Пристрій за будь-яким з пп. 10-13, який відрізняється тим, що скидач (8, 13) нахилений не більше ніж на 40° по відношенню до вертикалі.

15. Пристрій за будь-яким з пп. 10-14, який відрізняється тим, що підйомник (9, 15) розташований приблизно вертикально.

16. Пристрій за будь-яким з пп. 10-15, який відрізняється тим, що висота підйомника (9, 15) є більшою від висоти зв'язаного з ним скидача (8, 13).

17. Пристрій за будь-яким з пп. 10-16, який відрізняється тим, що діаметр кожного скидача (8, 13) є більшим або дорівнює діаметру відповідно пов'язаного з ним підйомника (9, 15), або приблизно удвічі більший від діаметра підйомника (9, 15).

18. Пристрій за будь-яким з пп. 10-17, який відрізняється тим, що перший підйомник (9) сполучений з бункером 1 для псевдозрідженого шару, можливо за допомогою відхилення за допомогою коліна або подібної до нього деталі.

19. Пристрій за будь-яким з пп. 10-18, який відрізняється тим, що другий підйомник (15) сполучений з розвантажувальним баком або подібною до нього ємкістю.

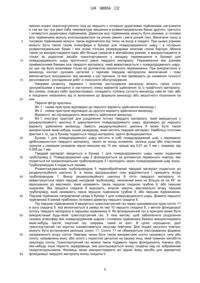

20. Пристрій за будь-яким з пп. 10-19, який відрізняється тим, що після першого скидача (31) включає ряд додаткових скидачів (38, 44), здатних забезпечити подачу транспортуючого газу внизу кожного з них для спрямовування кожного потоку твердого матеріалу вверх через підйомник (39, 45), який відгалужений від відповідного скидача (38, 44).

21. Пристрій за п. 20, який відрізняється тим, що додаткові скидачі розташовані паралельно.

Текст

Реферат: З метою розділення потоку твердого матеріалу, який виводиться з бункера для псевдозрідженого шару, потік твердого матеріалу вивантажують через перший скидач і флюїдизують внизу першого скидача шляхом подачі транспортуючого газу, де принаймні частину потоку твердого матеріалу транспортують вверх за допомогою транспортуючого газу через перший підйомник, який відходить від скидача, і де ту частину потоку твердого матеріалу, що залишилася, вивантажують через другий скидач, який примикає до першого скидача, і флюїдизують внизу другого скидача шляхом подачі транспортуючого газу, і де принаймні частину потоку твердого матеріалу транспортують вверх за допомогою транспортуючого газу через другий підйомник, який відходить від другого скидача. UA 98954 C2 (12) UA 98954 C2 UA 98954 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід відноситься до способу і пристрою для розділення потоку твердого матеріалу, що виводиться з циклону, бункера для псевдозрідженого шару і тому подібного. При переробці гранульованих матеріалів, таких як сульфідна цинкова руда, залізна руда, губчасте залізо або гідроксид алюмінію в бункері для псевдозрідженого шару тверді матеріали флюідизуються шляхом подачі флюідизуючого газу і переробляються, наприклад, обпалюються, прожарюються, нагріваються, відновлюються, спалюються, газифікуються або охолоджуються відповідно до бажаного застосування. У випадку циркулюючого псевдозрідженого шару після реактора псевдозрідженого шару, як правило, встановлюється рециркуляційний циклон, з якого відводять відпрацьовані гази, а перероблений твердий матеріал рециркулює вниз в бункер для псевдозрідженого шару. Частину потоку твердого матеріалу відгалужують як продукт або залишок і, можливо, якщо це потрібно, подають на додаткову стадію переробки. У DE 3107711 А1 описаний спосіб виробництва клінкерного цементу, в якому порошкоподібну цементну сировину, яку заздалегідь нагрівають в теплообміннику суспензійного типу, подають в циркуляційну систему для прожарювання. Циркуляційна установка включає реактор псевдозрідженого шару, рециркуляційний циклон і зворотний трубопровід. У реакторі псевдозрідженого шару цементну сировинну суміш флюідизують за допомогою флюідизуючого газу і прожарюють шляхом спалювання палива, яке вводиться через фурму. При розділенні твердого матеріалу в рециркуляційному циклоні через пристрій, який регулюється затвором отвору, виводиться безперервний потік матеріалу, який подається на другу циркуляційну установку, яка, у свою чергу, включає реактор псевдозрідженого шару, рециркуляційний циклон і зворотний трубопровід. На другій циркуляційній установці здійснюється спікання з відносно невеликою кількістю палива. Так званий затвор отвору, який використовується у вивідному пристрої є механічним клапаном для твердих матеріалів у формі піки з конічним наконечником, який входить у відповідний отвір конічної форми в стінці бункера. При виведенні піки із, або її введенні в отвір поперечний перетин збільшується або зменшується, завдяки чому можна регулювати вихідний потік. Проте, при цьому тиск по обидві сторони від виходу для твердого матеріалу один і той же, оскільки затвор отвору може впливати на герметичне ущільнення тільки за повністю ізольованих умов. Як правило, вказаним тиском є тиск псевдозрідженого шару на рівні виходу для твердого матеріалу. Якщо ж перепаду тиску через вихід для твердого матеріалу добиваються за допомогою перемикання процесу і/або відповідних робочих умов, якість регулювання повинна порушитися. Регулюючий затвор отвору для відкриття і закриття проходу газу детально описаний в ЕР 0488433 В1. Такі регулюючі затвори отворів застосовуються на практиці, але їх застосування має свої складнощі і недоліки. З одного боку, регулюючий затвор отвору має деталі, які механічно рухаються і які контактують з твердими матеріалами. Отже, затвор потрібно охолоджувати за допомогою водяного охолоджування. В цьому випадку потрібно відстежувати швидкість потоку охолоджуючої води, і різницю температур між прямим потоком і зворотним потоком. Піка час від часу може виявлятися пошкодженою. В цьому випадку із піки витікатиме вода і, у гіршому випадку, стікати в, розташований нижче від неї бункер, який має вогнетривке обкладання, внаслідок чого вогнетривке обкладання може виявитися пошкодженим. Крім того, піку потрібно пересувати в бічному напрямку за допомогою приводного пристрою, розташованого зовні при зовнішньому тиску, тоді як тиск усередині є, як правило, надмірним. Для ущільнення використовують сальникову коробку. Якщо коробка виявиться нещільною, можливим є вихід назовні гарячого твердого матеріалу, що є небезпечним, або ж всередину буде надходити повітря ззовні, що може порушити процес. З метою коректування потоку твердого матеріалу, який виводиться за допомогою затвора отвору, необхідна точна підгонка між наконечником піки і каменем сопла, який виконує функцію сідла клапана. При цьому слід взяти до уваги, що після тривалих періодів роботи високі температури можуть привести до відшаровування вогнетривкого обкладання, після чого вказана точна підгонка може виявитися неможливою. Може також трапитися, що після тривалого періоду із закритим затвором отвору тверді матеріали перед наконечником затвора отвору перестануть бути псевдозрідженими і не почнуть рухатись при відкритті затвора отвору. У багатьох випадках керована вручну повітряна фурма, яка переміщається через іншу сальникову коробку, може бути використана для шуровки і одночасно для псевдозрідження твердого матеріалу. Про успіх або невдачу такої шуровки зазвичай можна судити, спостерігаючи крізь оглядове скло. Коли твердий матеріал достатньо гарячий і світиться, дещо можна розгледіти. Якщо ж матеріал холодний, нічого побачити не можна і доводиться, так би мовити, працювати всліпу. Проте у випадку гарячого твердого 1 UA 98954 C2 5 10 15 20 25 30 35 40 45 50 55 60 матеріалу оглядове скло, яке б витримувало високі температури, є дуже дорогим. Крім того, у випадку використання регулюючого затвора отвору не можна здійснити герметичне ущільнення через регулюючий пристрій. Це може призвести до проходження газу/повітря крізь камінь сопла, причому у гіршому випадку до того ж і назустріч напрямку потоку твердого матеріалу, внаслідок чого потік твердого матеріалу може виявитися обмеженим або навіть повністю зупиненим. Інший недолік таких затворів отворів полягає в тому, що вони діють тільки в низхідному напрямку, оскільки для горизонтального пересування твердого матеріалу крізь отвір каменю сопла необхідна сила тяжіння. У патенті США 6666629 описаний спосіб перенесення гранульованого матеріалу, в якому твердий матеріал транспортується від першої зони з тиском від 4 до 16 бар низхідним трубопроводом і потім висхідним трубопроводом до другої зони з тиском нижчим, ніж в першій зоні на 3-15 бар. Впускання газового середовища здійснюється крізь направлене вгору сопло в точці, у якій низхідний трубопровід переходить у висхідний трубопровід. З WO 01/28900 А1 відомий пристрій, в якому твердий матеріал підводиться крізь скидач до висхідного трубопроводу, через який він переноситься за допомогою транспортуючого газу і потім відводиться внизу шляхом відхилення. Твердий матеріал флюідизується як в низхідному трубопроводі, так і в підйомнику по всій його довжині і за допомогою цього переноситься під дією сили тяжіння подібно до плинного середовища в сполучні труби. У US 2005/0058516 А1 описаний пристрій для транспортування дрібнозернистих твердих матеріалів з регульованою швидкістю потоку, де твердий матеріал спочатку проходить вниз через скидач під дією сили тяжіння і потім транспортується до підйомника через похилий транспортуючий трубопровід за допомогою введеного вторинного газу, і при цьому у вказаний підйомник, для перенесення частинок вгору, знизу вводиться повітря. Скидач і підйомник, таким чином, не сполучені безпосередньо один з іншим. Загальним у вказаних вище способах і пристроях є те, що потік твердого матеріалу не розділяється. Базовим завданням винаходу є забезпечення простого і надійного розділення потоку твердого матеріалу. І при цьому повинне бути гарантоване надійне герметичне ущільнення. Це завдання в способі запропонованому даним винаходом в значній мірі вирішується за допомогою ознак пункту 1 формули винаходу і це рішення полягає в тому, що потік твердого матеріалу, який виводиться з бункера для псевдозрідженого шару або подібного до нього резервуару, вивантажується через перший скидач і флюідизується внизу першого скидача шляхом подачі транспортуючого газу і при цьому принаймні частина потоку твердого матеріалу транспортується вгору за допомогою транспортуючого газу через перший підйомник, який відходить від скидача, а та частина потоку твердого матеріалу, яка залишилася, вивантажується через другий скидач, який примикає до першого скидача і флюідизується внизу другого скидача шляхом подачі транспортуючого газу і при цьому принаймні частина потоку твердого матеріалу транспортується вгору за допомогою транспортуючого газу через другий підйомник, який відходить від другого скидача. За допомогою системи скидач/підйомник, яку називають також "ущільнений казан" (seal pot) розділення потоку твердого матеріалу здійснюється без рухомих деталей пристрою, які б вступали в безпосередній контакт з твердим матеріалом. Частина потоку, яка транспортується за допомогою першого підйомника, може рециркулювати в бункер для псевдозрідженого шару, а решта потоку твердого матеріалу вивантажується або подається на додаткову стадію переробки. Відповідно до одного з найкращих аспектів винаходу, подачу транспортуючого газу знизу першого і/або другого скидача змінюють за допомогою засобів контролю. В даному випадку, особливо важливим є те, що подачу транспортуючого газу змінюють внизу другого скидача. Цим шляхом визначається масова витрата твердого матеріалу через другий підйомник. Витрату твердого матеріалу через перший підйомник отримують автоматично і при цьому перший підйомник і потік транспортуючого газу через нього слід задавати такими, щоб весь потік твердого матеріалу міг вивантажуватися у випадку повного відключення другого транспортуючого шляху. Зрозуміло, що додатково може бути забезпечена можливість змінювати подачу транспортуючого газу і внизу першого скидача, щоб, наприклад, мінімізувати потребу в транспортуючому повітрі і, отже, потужність вентилятора. Альтернативним чином, можна змінювати флюідизування лише в першому підйомнику, у результаті чого другий підйомник повинен би був вивантажувати те, що не вивантажене за допомогою першого підйомника. Як контрольна змінна для подачі транспортуючого газу на один із скидачів, відповідно до винаходу, може бути використаний перепад тиску через бункер для псевдозрідженого шару. Альтернативним чином, в даному випадку можна проводити ультразвукове вимірювання рівня 2 UA 98954 C2 5 10 15 20 25 30 твердого матеріалу або вимірювання ваги бункера з твердим матеріалом. Даним винаходом передбачені також зміни об'ємної швидкості транспортуючого газу до першого підйомника і швидкості транспортуючого газу до другого підйомника, якщо, наприклад, сума обох цих швидкостей залишається сталою. У випадку стаціонарного псевдозрідженого шару, шар псевдозрідженого твердого матеріалу поводиться подібно до плинного середовища і внаслідок цього створює гідростатичний тиск пропорційний до висоти псевдозрідженого шару. У випадку циркулюючого псевдозрідженого шару рівень не є визначеним, оскільки псевдозріджений шар заповнює весь реактор псевдозрідженого шару. При цьому перепад тиску пропорційний до запасу твердого матеріалу в реакторі псевдозрідженого шару. Відповідно до винаходу, сигнал перепаду тиску використовується для приведення в дію контрольного клапана за допомогою контуру керування і, таким чином, визначає подачу транспортуючого газу. Якщо перепад тиску в бункері для псевдозрідженого шару стає дуже великим, клапан для транспортуючого газу другого підйомника відкривається ширше і потік транспортуючого газу збільшується, внаслідок чого з системи віддаляється більше твердого матеріалу через другий підйомник, тоді як перший підйомник повертає менше твердого матеріалу в псевдозріджений шар. Якщо ж перепад тиску зменшується, зменшується потік транспортуючого газу до другого підйомника, що призводить до відповідного зменшення масової витрати твердого матеріалу в другий підйомник і, відповідно, до підвищення рівня псевдозрідженого шару. Так само як і у випадку регулювання різниці тиску в реакторі псевдозрідженого шару, шляхом змінювання подачі транспортуючого газу до другого скидача, масовий потік, який виводиться з першого підйомника, регулюється автоматично і подачу транспортуючого газу внизу першого скидача можна, відповідно до одного з кращих варіантів здійснення, зберігати сталою. З цією метою, щоб мати можливість максимально транспортувати всю масу потоку твердого матеріалу через перший підйомник, звичайно є необхідним, подавати потік транспортуючого газу в достатній кількості. Відповідно до винаходу, перепад тиску між низом і верхом кожного із скидачів підтримується меншим від падіння тиску, яке б відповідало псевдозрідженому скидачу. Якщо, як це також пропонується відповідно до винаходу, тиск внизу першого і/або другого скидача підтримується більшим, ніж тиск зверху цього скидача, твердий матеріал в скидачі поводиться подібно до осідаючого шару з пористістю близькою до пористості стаціонарного шару. Таким чином, в скидачі знаходиться не псевдозріджений переміщуваний рухомий шар. Перепад тиску в першому скидачі, Рd1, визначається як PD1 = РR1 + P R1,K-Pz0 > 0 (1) 35 Перепад тиску в першому скидачі, Рd2, визначається як PD2 = PR1 + PR1,K - PR2 - P R2,K > 0 40 45 50 55 (2) Приведений РR1 позначає падіння тиску в першому підйомнику, яке залежить від витрати транспортуючого газу і від масової витрати твердого матеріалу. Втрату тиску в першому підйомнику отримують як функцію масової витрати твердого матеріалу і подачі транспортуючого газу. РR1,K позначає тиск вверху першого підйомника, який у випадку рециркуляції твердого матеріалу в псевдозріджений шар переважно дорівнює тиску в псевдозрідженому шарі в точці, де перший підйомник сполучений з бункером для псевдозрідженого шару. Цей тиск не обов'язково повинен бути постійним, оскільки він залежить, наприклад, від змінного запасу твердого матеріалу в бункері для псевдозрідженого шару. Цей тиск може також бути набагато вищим за зовнішній тиск. Якщо другий підйомник переходить в розширювальний бачок, то у багатьох випадках тиск в цьому місці дорівнює зовнішньому тиску. Це тиск, проте, може змінюватися, наприклад, коли відведення відпрацьованого повітря з флюідизуючого каналу є дуже великим, внаслідок чого створюється від'ємний тиск. Якщо після підйомника здійснюється який-небудь додатковий процес, тиск PR,K може також опинитися набагато вищим за зовнішній тиск, зокрема вищим також і від тиску в псевдозрідженому шарі. При рециркуляції твердого матеріалу в бункер для псевдозрідженого шару слід враховувати тиск Pz0 в конусі рециркуляційного циклону, який йде після першого скидача. Цей тиск залежить від технологічних характеристик циклону і від можливо присутніх попередніх пристроїв. Таким чином, перепад тиску PD1 отримують автоматично за допомогою першого скидача. 3 UA 98954 C2 5 10 Перепад тиску PD2 отримують як різницю між протитиском з першого підйомника (суми тиску вверху першого підйомника і падіння тиску через перший підйомник) і падінням тиску PR2 другого підйомника плюс тиск вверху другого підйомника PR2,E. Таким чином, указаний перепад тиску залежить від тиску внизу першого підйомника вверху другого підйомника. При зміні потоку транспортуючого газу другого підйомника перепад тиску в другому підйомнику отримують як функцію витрати транспортуючого газу. Для обох скидачів може бути встановлено, що перепади тиску не повинні також ставати більшими, ніж перепади тиску, який би був отриманий, якби скидачі були псевдозрідженими. Це означало б, що пористість в скидачі була б підвищена і протитиск з підйомника або з бункера для псевдо зрідженого шару вже не можна було б надійним чином ізолювати. Це виражається як Pdi < Pdi,max = (1 - mf) • s• g • HDi 15 20 25 30 35 40 45 50 55 (2) де mf = пористість твердого матеріалу в умовах нерухомого шару; s = щільність твердого матеріалу; g = прискорення вільного падіння; HDi = висота відповідного підйомника і. За цих умов шар в скидачі діє, як герметичне ущільнення і тиск зверху підйомника є ізольованим від тиску на вході в скидач. Крім того, масова витрата транспортованого твердого матеріалу або висота шару і запас твердого матеріалу в бункері для псевдозрідженого шару можна тепер підкоригувати або регулювати шляхом змінювання транспортуючого газу. Транспортуючий газ, наприклад повітря, в основному протікає в підйомниках вгору і транспортує стільки твердого матеріалу, скільки дозволяє його здатність носія. Невелика частина транспортуючого газу проходить крізь рухомий шар в скидачах і в результаті цього створює в скидачах падіння тиску. Під кожним першим і другим підйомниками транспортуючий газ подається переважно через щонайменше одне сопло для транспортуючого газу. З цією метою в принципі може бути використане будь-яке придатне сопло або газоподаючий пристрій, наприклад сопло чашкового типу або сопло, направлене вгору, на верхньому кінці якого може бути, наприклад, розміщено газопроникне середовище типу мембрани, крізь яку проходить потік транспортуючого газу, або, наприклад, відповідним чином встановлена діафрагма, яка вимірює витрати. Відповідно до одного з найкращих аспектів винаходу, транспортуючий газ подається під підйомником через, щонайменше, одне направлене вниз сопло. Таким чином можна надійно запобігати закупорці сопла. У деяких застосуваннях може виявитися необхідним коректувати різні газові атмосфери в бункері для псевдозрідженого шару і розвантажувальному баку другого підйомника. Змішування цих газових атмосфер, як правило, є небажаним. Для забезпечення газового бар'єру між бункером для псевдозрідженого шару і розвантажувальним баком другого підйомника як транспортуючий газ відповідно до винаходу використовують який-небудь третій газ, бажано інертний газ, зокрема азот. Відповідно до одного з напрямків винаходу, потік транспортуючого газу, зокрема в другий скидач, може бути значно зменшений. В цьому випадку надійного переривання потоку твердого матеріалу досягають за допомогою великого зменшення потоку транспортуючого газу в другому підйомнику. Досліди показали, що навіть при великих перепадах тиску між бункером для псевдозрідженого шару і головкою другого підйомника потік твердого матеріалу урветься, як тільки витрата транспортуючого газу стане меншою ніж необхідна для мінімального псевдозрідження в підйомнику. У другому підйомнику утворюється переміщуваний стаціонарний шар. Таке переміщення гарантує розділення газових атмосфер між бункером для псевдозрідженого шару і головкою підйомника, що може виявитися необхідним в деяких застосуваннях. Якщо ж потік транспортуючого газу перерваний повністю, твердий матеріал залишиться в підйомниках у вигляді стаціонарного шару. Проте може відбуватися переміщення за допомогою газу з одного з резервуарів, оскільки газ перетікатиме від вищого до нижчого тиску. Чи є це невигідним, потрібно вирішувати відповідно у кожному окремому застосуванні. При компоновці відповідно до винаходу усі здатні флюідизуватися тверді матеріали в принципі можуть транспортуватися. Проте, як правило, розмір частинок транспортованого твердого матеріалу, не повинен бути більшим від 10 мм, переважно не більше 3 мм, і, ще краще, не більше 0,3 мм. Залізну руду, наприклад, переробляють при розмірі зерна до 4 UA 98954 C2 5 10 15 20 25 30 35 40 45 50 55 60 приблизно 10 мм, розмір зерна пластикових гранул складає переважно від 2 до б мм, а оксид алюмінію переробляють переважно при розмірі зерна меншому від 0,3 мм. Даний винахід поширюється також на пристрій для розділення потоку твердих матеріалів з характерними ознаками пункту 10 формул винаходу. Відповідно до винаходу, регулювання, зокрема, другого пристрою для подачі транспортуючого газу, здійснюють за допомогою регулюючого клапана, відкрите положення якого використовується для регулювання, наприклад, перепаду тиску через бункер для псевдозрідженого шару через контур керування. Відповідно до винаходу, подачу потоку транспортуючого газу здійснюють через, щонайменше одне, бажано направлене вниз сопло. У альтернативному випадку подачу потоку транспортуючого газу можна також здійснювати крізь флюідизуючу тканину або будь-яке інше пористе середовище. Відповідно до винаходу, скидач нахилений не більше ніж на 45° по відношенню до вертикалі, що забезпечує поступовий спуск твердого матеріалу в скидачі без псевдозрідження. З іншого боку, підйомник розташований в основному приблизно вертикально. Завдяки цьому вивантаження через підйомники твердого матеріалу полегшується. Відповідно до одного з напрямків винаходу, висота, зокрема, висота другого підйомника є більшою від висоти зв'язаного з ним скидача або навіть, крім того, більшою від висоти першого і другого скидача, разом узятих. Таким чином, винахід дозволяє також нарощувати висоту, тобто твердий матеріал може переноситися вверх. У конструкції установки це представляє велику перевагу, оскільки різні стадії процесу в цьому випадку вже не повинні розташовуватися одна над іншою, а можуть також встановлюватися одна поряд з іншою. Цим шляхом економиться висота конструкції а, отже, і витрати. Щоб мати можливість відкоректувати бажаний режим потоку в підйомниках, який вельми подібний до режиму щільного псевдозрідженого шару, діаметри скидачів повинні бути більшими або дорівнювати діаметрам зв'язаних з ними підйомників. Бажано, щоб діаметри скидачів були в 1,5-3 рази більшими від діаметрів підйомників, як правило, удвічі більшими від діаметрів зв'язаних з ними підйомників. Немає необхідності, щоб обидва скидачі мали один і той же діаметр. Скоріше, більш бажаним було б проектувати другий скидач з меншим діаметром, ніж діаметр першого скидача. Два підйомники також можуть мати різні діаметри і при цьому різну довжину. Крім того, скидачі і підйомники не обов'язково завжди повинні бути циліндровими. Можливі також і овальні, кутові та подібні до них варіанти. У цих випадках під діаметром завжди мають на увазі еквівалентний діаметр круглої труби з тією ж самою площею поперечного перетину. Діаметр або форма скидачів і підйомників можуть також змінюватися уздовж їх довжини. У одному з кращих аспектів здійснення перший підйомник сполучений на виході з бункером для псевдозрідженого шару для рециркуляції потоку твердого матеріалу, можливо із відхиленням за допомогою коліна або подібного до нього засобу. Залежно від застосування другий підйомник може переходити в розвантажувальний бак або на яку-небудь іншу стадію процесу. Відповідно до винаходу, на температуру твердого матеріалу в скидачах і/або підйомниках може впливати наявність теплообмінників в скидачі і/або підйомнику. У випадку внутрішніх теплообмінників діаметр підйомників повинен бути підібраний таким чином, щоб відношення площ поперечних перетинів скидача і підйомника як і раніше відповідали необхідним значенням. У альтернативному випадку скидачі і/або підйомники самі можуть виконувати роль теплообмінників. Відповідно до одного з напрямків розвитку винаходу, після першого скидача розташований ряд додаткових скидачів, в нижній частині кожного з яких подається транспортуючий газ, з метою спрямовування частини потоку твердого матеріалу вверх через підйомник, який відходить від відповідного скидача. Ці послідовно сполучені додаткові ущільнені казани мають конструкцію подібну до конструкції першого ущільненого казана. В цьому випадку додаткові підйомники можуть відходити від загального скидача на різних рівнях або на одному і тому ж рівні. Якщо вони відходять на різних рівнях, то скидач може зменшуватися в діаметрі поетапно відповідно до окремих потоків твердого матеріалу. Відповідно до одного з напрямків винаходу, після першого скидача може бути встановлений в паралельному порядку ряд додаткових скидачів. Це може бути здійснено, наприклад, у вигляді Y-подібної конструкції, яка розділяє потік твердого матеріалу, який виходить з першого скидача в низхідному напрямку двома частинами потоку. В цьому випадку за допомогою винаходу можна регулювати декілька змінних параметрів. Наприклад, у випадку чотирьох окремих скидачів рівень в бункері для псевдозрідженого шару можна регулювати, з одного боку, 5 UA 98954 C2 5 10 15 20 25 30 35 40 45 50 55 60 зміною подачі транспортуючого газу до першого з чотирьох додаткових підйомників, регулюючи в той же час три рівні і/або температури змішення в розвантажувальних баках другого, третього і четвертого додаткових підйомників. Діаметри всіх підйомників можуть бути різними, а головки всіх підйомників можуть розташовуватися на різних рівнях і мати різний тиск. Величини тиску в головках підйомників можуть також відрізнятися від тиску на вході в скидачі. При цьому різними можуть бути також газові атмосфери в бункері для псевдозрідженого шару і в чотирьох розвантажувальних баках і між всіма п'ятьма резервуарами можливі газові бар'єри. Можна також не використовувати один або більше скидачів в звичайному режимі, а використовувати їх тільки як додаткові засоби транспортування у випадку перевищення в бункері для псевдозрідженого шару критичного рівня твердого матеріалу. Перемикання між різними приймальними баками для твердого матеріалу, який вивантажується з псевдозрідженого шару, до цих пір було можливим тільки за допомогою механічного перемикання. При використанні ж винаходу контакт рухомих деталей з гарячим твердим матеріалом виключений і тому виключається зношування, яке виникає з цієї причини, та яке призводить до зниження точності регулювання і ускладнення робіт із технічного обслуговування. Напрями розвитку, переваги і можливі застосування винаходу можуть також стати зрозумілішими з виходячи із наступного опису варіантів здійснення та із графічного матеріалу. Всі ознаки, описані і/або проілюстровані, складають головну сутність винаходу самі як такі, або в поєднанні незалежно від їх включення до формули винаходу або зворотного посилання на них. Перелік фігур креслень Фіг.1 - схема пристрою відповідно до першого варіанту здійснення винаходу і Фіг.2 - схема пристрою відповідно до другого варіанту здійснення винаходу. Відомості, які підтверджують можливість здійснення винаходу Фіг.1 ілюструє пристрій для розділення потоку твердого матеріалу, який виводиться з рециркуляційного циклону 6 циркулюючого псевдозрідженого шару, відповідно до першого варіанту здійснення винаходу. Замість рециркуляційного циклону б може бути також використаний який-небудь інший резервуар, який містить твердий матеріал. Найбільш істотним фактом є те, що в бункер подаються тверді матеріали, здатні флюідизуватися. Бункер 1 для псевдозрідженого шару містить в собі псевдозріджений шар з переважно дрібнозернистого твердого матеріалу, такого як оксид алюмінію, залізна руда або пластикові гранули з середнім розміром зерна меншим від 10 мм, краще від 0,01 до 5 мм і, зокрема, від 0,005 до 1 мм. Твердий матеріал вводиться в бункер 1 для псевдозрідженого шару через подаючий трубопровід 2. Псевдозріджений шар 2 флюідизується за допомогою первинного повітря, яке подається на газорозподільник трубопроводом 3 і проходить через псевдозріджений шар знизу. Трубопроводом 4 подається паливо. Розвантажувальним трубопроводом 5 термооброблений твердий матеріал подається до рециркуляційного циклону 6, в якому відпрацьовані гази відділяються і прямують вгору трубопроводом 7. Внизу рециркуляційного циклону б потік твердого матеріалу то вивантажується через перший низхідний трубопровід, нахилений вниз не більше як на 45° по відношенню до вертикалі, який називають також першою скидною трубою 8, або першим скидачем. Від першого скидача 8 відходить, власне кажучи, вертикально вгору перший трубопровід, який називають також першою підйомною трубою 9, або першим підйомником. Перший підйомник направлений назад в бункер 1 для псевдозрідженого шару. Діаметр першого підйомника 9 рівний приблизно половині діаметру першого скидача 8. Під першим підйомником 9 вводиться транспортуючий газ через щонайменше одне сопло 11 в зону скидача 8, яка визначається в заявці як низ 10 першого скидача 8, з метою флюідизації потоку твердого матеріалу в першому підйомнику 9. Як флюідизуючий газ в принципі може бути використаний будь-який транспортуючий газ. З тією метою, щоб забезпечити розділення газових атмосфер між псевдозрідженим шаром і головкою підйомника бажано використовувати який-небудь третій, інертний газ, зокрема, такий як азот. В цілях спрощення, далі транспортуючий газ коротко називатиметься несучим повітрям. Для подачі несучого повітря, можуть бути встановлені декілька сопел 11. Сопло 11 не обмежується ілюстрованою формою направленого вгору сопла. Навпаки, може бути також використане сопло чашкового типу або сопло, направлене вниз, або сопло з пористою деталлю на своєму кінці, який повинен запобігти закупорці сопла. Транспортуючий газ можна також подавати через флюідизуючу тканину або яке-небудь інше пористе середовище, яке розташовується внизу скидача над не зображеним газорозподільником. Фахівець може використовувати всі відомі йому засоби для адекватної флюідизації твердого матеріалу внизу скидача 6. 6 UA 98954 C2 5 10 15 20 25 30 35 40 45 50 55 60 Після низу 10 першого скидача 8 і проміжної деталі 12 встановлений другий скидач 13, який також нахилений вниз на приблизно 45°. Хоча перший скидач 8, таким чином, не замкнутий в нижній частині, зона під входом (основа) першого підйомника 9 перед переходом в другий скидач 13 носить в заявці назву "низ" першого скидача 8. Внизу 14 другого скидача 13 від нього відходить другий підйомник 15, який направлений власне кажучи, вертикального вгору. Проте можливим є також і деякий нахил підйомника. Діаметр другого підйомника 15 складає приблизно половину діаметру другого скидача 13. При відхиленні за допомогою коліна 16 другий підйомник 15 переходить в розширювальний бачок 17, який може бути флюідизовано. У альтернативному випадку другий підйомник 15 може відкриватися в розвантажувальний бак, з якого твердий матеріал може вивантажуватися через лоток, або ж потік твердого матеріалу може подаватися на яку-небудь додаткову стадію процесу. Під основою другого підйомника 15 внизу 14 другого скидача 13 розташовано, щонайменше, одне сопло 18 для подачі несучого повітря. У трубопроводі 19, який подає на сопло 18 несуче повітря, є регулюючий клапан 20, призначений для регулювання подачі несучого повітря. Як контрольна змінна для регулюючого клапана 20 використовується перепад тиску через бункер для псевдозрідженого шару, який визначають, наприклад, за допомогою датчика 21 диференціального тиску. Проте, запас твердого матеріалу в бункері 1 для псевдозрідженого шару може також встановлюватися, наприклад, шляхом зважування бункера з твердим матеріалом або шляхом вимірювання деформації несучого сталевого каркаса, і отримані у такий спосіб значення також можуть використовуватися як контрольна змінна. Пристрій відповідно до першого варіанту здійснення винаходу має в основному описану вище конструкцію. Далі описується його робочий режим функціонування і принцип дії. Через трубопровід 2 подачі твердого матеріалу в бункер 1 для псевдозрідженого шару подається призначенийдля переробки твердий матеріал, такий як гідроксид алюмінію (АІ(ОН) 3), який (твердий матеріал) флюідизується в бункері 11 для псевдозрідженого шару первинним повітрям, яке подається через трубопровід 3 і прожарюється шляхом спалювання палива, яке подається через паливний трубопровід 4. Через розвантажувальний трубопровід 5 отриманий оксид алюмінію (Аl2О3) прямує до рециркуляційного циклону 6, в якому твердий матеріал відділяється від відпрацьованого газу, який відводиться трубопроводом 7. Твердий матеріал накопичується внизу рециркуляційного циклону 6 і опускається через перший скидач 8 до низу 10 скидача. В результаті додавання несучого повітря (або транспортуючого), в перший підйомник 9 під вхідним отвором частковий потік ті переноситься вверх підйомника 9 і повертається в бункер 1 для псевдозрідженого шару. Залишковий потік m2, який є рештою від потоку твердого матеріалу, проходить через проміжну деталь 12 і другий скидач 13 до низу 14 другого скидача 13. В результаті подачі несучого (транспортуючого) повітря, під вхідним отвором в другий підйомник 15 твердий матеріал переноситься вверх в другому підйомнику 15 і вивантажується в розширювальний бачок 17 через коліно 16. Кількість твердого матеріалу потоку m1, яка переноситься через другий підйомник 15 можна змінювати подачею несучого повітря. Цю подачу можна регулювати за допомогою регулюючого клапана 20 за перепадом тиску в бункері 1 для псевдозрідженого шару. Твердий матеріал, не винесений через другий підйомник 15, накопичується в другому скидачі 13 і утворює переміщуваний стаціонарний шар. В результаті флюідизації за допомогою несучого повітря, яке подається в сопло 11, решта потоку твердого матеріалу m1 = m0 – m2 рециркулює через перший підйомник 9 в бункер 1 для псевдозрідженого шару. В цьому випадку перший підйомник 9 повинен бути сконструйований таким чином, щоб він також міг повертати весь потік то твердого матеріалу з першого скидача 8 в бункер 1 для псевдозрідженого шару, якщо через другий скидач 13 і другий підйомник 15 твердий матеріал не виводиться. Таким чином, коректування часткового потоку ті здійснюється автоматично залежно від другого часткового потоку, який виводиться через другий підйомник 15. Завдяки цьому для системи просто потрібне регулювання подачі несучого повітря, через сопло 18 під другим підйомником 15. З іншого боку, подача несучого повітря, через сопло 11 під першим підйомником 9 може залишатися сталою. Твердий матеріал в скидачі поводиться подібно до осідаючого шару, пористість якого є близькою до пористості стаціонарного шару. У тому випадку, коли потік транспортуючого газу через сопло 18 слабішає і, відповідно, слабішають масові витрати твердого матеріалу в другому підйомнику 15, потік твердого матеріалу вже не проходитиме рівномірно за умов великих перепадів тиску між бункером 1 для псевдозрідженого шару і головкою другого підйомника 15, як тільки потік транспортуючого газу стане меншим, ніж той, що відповідає мінімальній флюідизуючій швидкості в другому підйомнику 15. У другому скидачі 13 і другому підйомнику 15 7 UA 98954 C2 5 10 15 20 25 30 35 40 45 50 55 60 буде утворений стаціонарний шар, що переміщається. Це переміщення гарантує розділення газових атмосфер між бункером для псевдозрідженого шару і головкою підйомника, що може виявитися необхідним залежно від застосування. Масова витрата твердого матеріалу в другому підйомнику 15, об'ємна швидкість транспортуючого газу в якому використовується як контрольна змінна для регулювання запасу твердого матеріалу в реакторі 1 псевдозрідженого шару, знаходиться в певній залежності з найбільшою об'ємною швидкістю транспортуючого газу. Якщо вимірювання потоку транспортуючого газу використовують до відповідного вимірювального клапана 20, то масова витрата твердого матеріалу може бути виведеною із визначеної об'ємної швидкості транспортуючого газу. Час перебування в бункері для твердих матеріалів, зокрема, наприклад, і в реакторі псевдозрідженого шару, отримують з відношення вмісту твердого матеріалу до продуктивності за твердим матеріалом. Оскільки у випадку показаного на Фіг. 1 контуру масова швидкість твердого матеріалу в другому підйомнику 15 (без урахування контрольних змін) співпадає з продуктивністю за твердим матеріалом реактора псевдозрідженого шару, то в способі винаходу може визначатися і регулюватися навіть і час перебування твердого матеріалу. Коли, наприклад, зазвичай постійне введення твердого матеріалу в реактор псевдозрідженого шару в певний момент часу подвоюється, то, якщочас перебування твердого матеріалу буде зберігатися постійним, запас твердого матеріалу в реакторі псевдозрідженого шару також повинен подвоїтися. Навіть якщо введення твердого матеріалу в реактор псевдозрідженого шару не вимірюється, із зростання масової витрати твердого матеріалу в другому підйомнику можна зробити висновок, що продуктивність системи подвоїлася. В цьому випадку для підтримки постійності часу перебування твердого матеріалу подвоюється встановлене значення контуру керування для запасу твердого матеріалу реактора. Після деякого перехідного періоду в реакторі псевдозрідженого шару отримують подвійний перепад тиску. Таким чином, замість запасу твердого матеріалу в псевдозрідженому шарі вказаним шляхом можна навіть регулювати час перебування твердого матеріалу в псевдозрідженому шарі. У альтернативному (не проілюстрованому) варіанті здійснення можна до того ж варіювати і подачу повітря через перше сопло 11. Між рециркуляційним циклоном б і першим скидачем 8 розташований бак (бажано псевдозріджений), в якому рівень твердого матеріалу регулюють, змінюючи потік газу через сопло 11. Вимірювання рівня в цьому баку може, наприклад, також проводитися шляхом вимірювання різниці тиску. Це має ту перевагу, що скидач 8 завжди повністю заповнений і дозволяє оцінювати масову витрату ті: чим більше масова витрата, тим більше потрібно несучого повітря, для транспортування цієї маси в першому підйомнику 9. Оскільки масова витрата ті може оцінюватися по повітрю, що несе, в другому підйомнику 15, може бути також розрахований і циркулюючий масовий потік m0. У промислових системах з циркулюючим псевдозрідженим шаром такий випадок до цих пір не мав місця. Крім того, додається стільки несучого повітря, скільки його потрібно в даний момент. Якщо не змінювати потік несучого повітря, за допомогою регулюючого клапана, а за допомогою швидкості вентилятора, економиться витрата енергії, яка подається на вентилятор. У другому варіанті здійснення даного винаходу, як це показано на Фіг.2, ряд блоків скидачпідйомник (ущільнених казанів) встановлений в послідовному порядку. З бункера 30 для псевдозрідженого шару відходить перший скидач 31 на певну відстань від низу газорозподільника (тобто вище або на його рівні), через цей перший скидач з бункера 30 для псевдозрідженого шару вивантажується масовий потік то твердого матеріалу. Близько до низу 32 першого скидача 31 відходить, власне кажучи, вертикально вгору перший підйомник 33, який через коліно 34 виходить в перший розширювальний бачок 35. Під входом першого підйомника 33 через перше сопло 36 подається несуче повітря, за допомогою якого твердий матеріал в підйомнику 33 флюідизується і транспортується вверх. Подачу несучого повітря, через перше сопло 3 6 змінюють за допомогою першого регулюючого клапана 37. Після нижньої частини 32 скидача 31 розташований другий ущільнений казан S2, який включає другий скидач 38 і другий підйомник 39, який відходить від нього, який через коліно 40 переходить в другий розширювальний бачок 41. Під входом другого підйомника 39 через друге сопло 42 відбувається подача несучого повітря, з метою флюідизації твердого матеріалу в другому підйомнику 42 і спрямовування його вверх. Подачу несучого повітря, через друге сопло 42 змінюють за допомогою другого регулюючого клапана 43. Після другого ущільненого казана S2 розташований третій ущільнений казан S3, який включає третій скидач 38, примикає до низу другого скидача 38, і висхідний третій підйомник 45, який відходить від нього вертикально, та який через коліно 46 переходить в другий розширювальний бачок 47. Під входом третього підйомника 45 через третє сопло 48 подається 8 UA 98954 C2 5 10 15 20 25 30 35 40 45 50 55 60 несуче повітря, яке транспортує, флюідизуючи, твердий матеріал вверх третього підйомника 45. Подачу несучого повітря, через третє сопло 48 змінюють за допомогою третього регулюючого клапана 49. Замість розширювальних бачків 35, 41, 47 можуть бути також, природно, використані інші деталі установки, які відповідають технічним вимогам для відповідних часткових потоків m1-m3, де кожна з частин потоків m1-m3 може оброблятися індивідуально. Замість рівнів в розширювальних бачках можуть також регулюватися температури, коли, наприклад, в розширювальних бачках розміщені пучки теплообмінників. При цьому можна або регулювати температуру твердого матеріалу на виході з розширювального бачка, або також вихідну температуру середовища, яке поточного в трубах пучка теплообмінників. Цим шляхом можна, наприклад, точно коректувати сумарне тепло потоку твердого матеріалу, що виходить з бункера 30, з урахуванням потреб в теплі різних середовищ або часткових процесів за допомогою відповідного розподілу частин потоків твердого матеріалу. Подачу несучого повітря, через сопла 36, 42 і 48 змінюють, наприклад, виходячи із рівня в розширювальних бачках 35, 41 і 47. Цей рівень може бути, наприклад, визначений за перепадом тиску в бачках 35, 41 і 47. Цим шляхом можна отримувати питомі масові витрати m1, m2 і m3 через підйомники 33, 39 і 45, відповідно. В той же час забезпечується герметичне ущільнення між бункером 30 для псевдозрідженого шару і розширювальними бачками 35, 41 і 47: кожен резервуар може мати свій власний рівень тиску. Показане на Фіг.2, послідовне з'єднання може, природно, бути продовженим до будь-якого числа ущільнених казанів від S1 до Sn, кожен з яких має одну і ту ж конструкцію. Має бути, проте, забезпечено, щоб тиск Рn (в даному випадку Р4) внизу останнього скидача 44 був більшим від тиску Р0 в бункері 30 для псевдозрідженого шару і тиску Р1-Рn-1 в бачках 35, 41 і 47. Приклад У одному із застосувань з псевдозрідженим шаром отримують оксид алюмінію з гідроксиду алюмінію за високих температур в печі з псевдозрідженим шаром. Тепло від продукту повинно рекуперуватися в холодильниках з псевдозрідженим шаром для подальшого використання в процесі прожарювання або яким-небудь іншим чином в процесі рафінування оксиду алюмінію. У показаному на Фіг.2 контурі установки найбільш високо розташований скидач безпосередньо сполучений з циклоном подібно до Фіг.1. Продукт, який отримується з температурою 480 °C, охолоджують з використанням трьох середовищ (рекуперація тепла). З цією метою сполучають паралельно три холодильники з псевдозрідженим шаром, які мають занурені пучки труб, кожен з яких сполучений з одним з підйомників. У першому холодильнику первинне повітря для печі підігрівається за допомогою непрямого теплопереноса. У другому холодильнику нагрівається максимально 32 т/год. котельної води і в третьому холодильнику нагрівається максимально 60 т/год. води для промивання виробничих фільтрів гідратів. Котельна вода має тиск 6 бар і поступає в пучок другого холодильника з температурою 25 °C, а вода для промивання фільтрів поступає в пучок третього холодильника з температурою 60 °C. Найбільш високо розташований скидач має діаметр 0,8 м. Перший підйомник до першого холодильника з пучком первинного повітря має діаметр 0,4 м і здатний транспортувати весь потік продукту: 140 т/год. Котельна вода і вода для промивання фільтрів не завжди є в максимальній кількості для нагріву. З цієї причини потреба в теплі для нагріву цих середовищ не є постійною. З іншого боку, необхідно будь-якими засобами запобігти кипінню рідких середовищ. Внаслідок цього температуру котельної води на виході з пучка в другому холодильнику підтримують постійною при 140 °C. З регулюючим клапаном для регулювання повітряного сопла другого підйомника сполучений відповідний контур керування. Якщо котельна вода на виході з пучка має температуру вищу від 140 °C, регулюючий клапан дещо прикривають. Після цього, менша кількість оксиду алюмінію транспортується в другий холодильник, наявне тепло зменшується, і температура котельної води на виході з пучка відповідно знижується. Якщо, проте, температура котельної води залишається нижчою від бажаної температури 140 °C, регулюючий клапан дещо прочиняють, внаслідок чого через другий підйомник в другий холодильник транспортується більше оксиду алюмінію, відповідно збільшується наявне тепло і температура котельної води підвищується. Навіть у випадку зміни масових витрат котельної води бажану температуру підігріву завжди можна підкоригувати. Другий підйомник має діаметр 0,25 м, унаслідок чого до другого холодильника може бути спрямовано максимально 56 т/год. оксиду алюмінію. У третьому холодильнику бажано, щоб вода для промивання фільтрів була нагрітою до температури 95 °C. В цьому випадку температура води також контролюється на виході з пучка і при цьому відповідний контур керування сполучений з регулюючим клапаном для транспортування газу третього підйомника. Третій підйомник має діаметр 0,15 м, відповідно до чого до третього холодильника може бути спрямовано максимально 32 т/год. оксиду алюмінію. Діаметр другого 9 UA 98954 C2 5 10 15 20 25 30 35 40 45 50 55 60 скидача дорівнює 0,6 м, а діаметр третього скидача 0,35 м. Потік транспортуючого газу до першого підйомника вибирають таким чином, щоб він виносив весь потік твердого матеріалу, коли підйомники два і три зовсім не видаляють твердого матеріалу. Проте якщо для нагрівання в максимальних кількостях присутні котельна вода і вода для промивання фільтрів, потік твердого матеріалу в першому підйомнику зменшується в результаті регулювання температури котельної води і води для промивання фільтрів і при цьому менше тепла розсіюється в первинному повітрі. Якщо немає котельної води і води для промивання фільтрів, весь потік продукту пропускають через перший підйомник в перший холодильник і тепло розсіюється в первинному повітрі для печі. Таким чином, енергію можна розподіляти між середовищами, що нагріваються, будь-яким шляхом. Завдяки цьому використання теплових потоків може бути оптимізоване. У тому випадку, коли необхідно розсіяти залишкове тепло, виходи холодильників можуть бути сполучені з додатковим холодильником з псевдозрідженим шаром, в якому залишкове тепло розсіюється у охолоджуючій воді. ФОРМУЛА ВИНАХОДУ 1. Спосіб розділення потоку твердого матеріалу (m0), який виводиться з циклона бункера для псевдозрідженого шару, де потік твердого матеріалу (m0) вивантажують через перший скидач і флюїдизують внизу першого скидача шляхом подачі транспортуючого газу, де принаймні частину (m1) потоку твердого матеріалу (m0) транспортують вверх за допомогою транспортуючого газу через перший підйомник, який відгалужений від скидача, де частину (m2) потоку твердого матеріалу (m0), що залишилася, вивантажують через другий скидач, який примикає до першого скидача, і флюїдизують внизу другого скидача шляхом подачі транспортуючого газу, і де принаймні частину потоку твердого матеріалу (m2) транспортують вверх за допомогою транспортуючого газу через другий підйомник, який відгалужений від другого скидача. 2. Спосіб за п. 1, який відрізняється тим, що подачу транспортуючого газу змінюють внизу першого і/або другого скидача. 3. Спосіб за п. 2, який відрізняється тим, що як контрольну змінну для подачі транспортуючого газу до першого або другого скидача використовують перепад тиску через бункер для псевдозрідженого шару. 4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що подачу транспортуючого газу внизу першого скидача підтримують сталою. 5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що перепад тиску між низом і головкою першого і/або другого скидача підтримують меншим, ніж падіння тиску, яке відповідає псевдозрідженому скидачу. 6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що тиск внизу кожного скидача підтримують більшим, ніж тиск в головці скидача. 7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що під першим і/або другим підйомником транспортуючий газ подають через щонайменше одне направлене вниз сопло. 8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що як транспортуючий газ використовують інертний газ, зокрема азот. 9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що для переривання потоку твердого матеріалу в підйомник подають транспортуючий газ при такій малій об'ємній швидкості, що в цьому підйомнику його швидкість не перевищує мінімальну швидкість флюїдизації. 10. Пристрій для розділення потоку твердого матеріалу, який виводиться з циклона (6) бункера для псевдозрідженого шару, зокрема для здійснення способу за будь-яким з пп. 1-9, який включає перший скидач (8), що забезпечує транспортування потоку твердого матеріалу, перший підйомник (9), який відгалужений від першого скидача (8) вверх, перший засіб для подачі транспортуючого газу, здатний забезпечити введення транспортуючого газу в перший скидач (8) під першим підйомником (9) для транспортування твердого матеріалу через перший підйомник (9), другий скидач (13), який примикає до першого скидача (8) під зоною першої флюїдизації, другий підйомник (15), який відгалужений від другого скидача (13) вверх, і другий засіб для подачі транспортуючого газу, здатний забезпечити введення транспортуючого газу в другий скидач (13) під другим підйомником (15) для транспортування твердого матеріалу через другий підйомник (15). 11. Пристрій за п. 10, який відрізняється тим, що він додатково включає регулюючий клапан (20), здатний забезпечити зміну другої подачі транспортуючого газу. 12. Пристрій за п. 10 або 11, який відрізняється тим, що включає щонайменше одне сопло (11, 18), що забезпечує кожну подачу транспортуючого газу. 10 UA 98954 C2 5 10 15 20 13. Пристрій за п. 12, який відрізняється тим, що принаймні одне сопло (11, 18) нахилене вниз. 14. Пристрій за будь-яким з пп. 10-13, який відрізняється тим, що скидач (8, 13) нахилений не більше ніж на 40° по відношенню до вертикалі. 15. Пристрій за будь-яким з пп. 10-14, який відрізняється тим, що підйомник (9, 15) розташований приблизно вертикально. 16. Пристрій за будь-яким з пп. 10-15, який відрізняється тим, що висота підйомника (9, 15) є більшою від висоти зв'язаного з ним скидача (8, 13). 17. Пристрій за будь-яким з пп. 10-16, який відрізняється тим, що діаметр кожного скидача (8, 13) є більшим або дорівнює діаметру відповідно пов'язаного з ним підйомника (9, 15), або приблизно удвічі більший від діаметра підйомника (9, 15). 18. Пристрій за будь-яким з пп. 10-17, який відрізняється тим, що перший підйомник (9) сполучений з бункером 1 для псевдозрідженого шару, можливо за допомогою відхилення за допомогою коліна або подібної до нього деталі. 19. Пристрій за будь-яким з пп. 10-18, який відрізняється тим, що другий підйомник (15) сполучений з розвантажувальним баком або подібною до нього ємкістю. 20. Пристрій за будь-яким з пп. 10-19, який відрізняється тим, що після першого скидача (31) включає ряд додаткових скидачів (38, 44), здатних забезпечити подачу транспортуючого газу внизу кожного з них для спрямовування кожного потоку твердого матеріалу вверх через підйомник (39, 45), який відгалужений від відповідного скидача (38, 44). 21. Пристрій за п. 20, який відрізняється тим, що додаткові скидачі розташовані паралельно. 11 UA 98954 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 12

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for dividing stream of solids

Автори англійськоюBligh, Roger, Hiltunen, Pekka, Klett, Cornelis, Missalla, Michael, Reeb, Bernd, Sacharow, Lilli, Stroder, Michael, Sturm, Peter

Назва патенту російськоюСпособ и устройство разделения потока твердых веществ

Автори російськоюБлай Роджер, Хилтунен Пека, Клет Корнелис, Мисала Михель, Рэб Бернд, Захаров Лили, Штрёдер Михель, Штурм Петер

МПК / Мітки

МПК: F23C 10/10, B01J 8/24, B01J 8/00

Мітки: речовин, розділення, твердих, спосіб, пристрій, потоку

Код посилання

<a href="https://ua.patents.su/14-98954-sposib-ta-pristrijj-dlya-rozdilennya-potoku-tverdikh-rechovin.html" target="_blank" rel="follow" title="База патентів України">Спосіб та пристрій для розділення потоку твердих речовин</a>

Попередній патент: Спосіб комплексної розробки газогідратів турівненка і.п.

Наступний патент: Гетероциклічні сполуки і їх застосування

Випадковий патент: Спосіб оперативної діагностики зломів матеріалів