Контейнер і спосіб його виготовлення

Номер патенту: 99893

Опубліковано: 25.10.2012

Автори: Гіш Філіпп, Бінделль Жан-Поль, Картаж Т'єррі, де Франсіско Мануель, Боррман Даніель

Формула / Реферат

1. Контейнер для підтримання термічного режиму текучого середовища під тиском, який обмежений щонайменше на частині його поверхні, оберненій назовні, щонайменше однією зовнішньою пластиною, а на частині, оберненій всередину поверхні, щонайменше однією внутрішньою пластиною, причому зовнішня пластина товстіше, ніж внутрішня пластина, зовнішня пластина і внутрішня пластина сполучені в деяких місцях, щоб визначити простір між з'єднаннями для циркуляції рідкого теплоносія, причому контейнер забезпечений пристроєм для вирівнювання тиску рідкого теплоносія з тиском текучого середовища під тиском.

2. Контейнер за п. 1, в якому з'єднання є зварними з'єднаннями, одержаними лазерним зварюванням.

3. Контейнер за одним з пп. 1 або 2, в якому внутрішня пластина направлена по дотичній до зовнішньої пластини біля місць з'єднання.

4. Контейнер за будь-яким з пп. 1-3, в якому внутрішня пластина має товщину щонайбільше 2,5 мм.

5. Контейнер за будь-яким з пп. 1-4, який має форму по суті прямого кругового циліндра.

6. Контейнер за п. 5, в якому простір між з'єднаннями для циркуляції рідкого теплоносія має форму вертикальних каналів, і кут, утворений в цьому просторі між дотичною до однієї з точок перегину внутрішньої пластини і дотичною до зовнішньої пластини у відповідній точці, причому дотичні проведені в площині, перпендикулярній осі циліндричної частини контейнера, переважно менший або дорівнює 80°.

7. Застосування контейнера за будь-яким з пп. 1-6 для підтримання термічного режиму текучого середовища під тиском.

8. Хімічний реактор, утворений контейнером за будь-яким з пп. 1-6.

9. Реактор за п. 8, який є полімеризаційним реактором.

10. Реактор за п. 9, в якому його об'єм складає щонайменше 20 м3.

11. Реактор за одним з пп. 9 або 10, який є реактором для полімеризації вінілхлориду.

12. Спосіб полімеризації з використанням хімічного реактора за будь-яким з пп.9-11.

13. Спосіб виготовлення контейнера за будь-яким з пп. 1-6 і реактора за будь-яким з пп. 8-11, який включає наступні етапи:

(1) установлення двох пластин, одна з яких товстіше іншої, одна навпроти одної,

(2) зварювання двох пластин по їх периметрах, залишаючи незаварену зону,

(3) далі, зварювання двох пластин відповідно до бажаної геометрії циркуляційний каналів,

(4) в залежності від бажаної форми контейнера і реактора надання вузлу, що складається з двох зварених пластин, або декільком скріпленим разом вузлам з двох зварених пластин, бажаної форми, щоб визначити необхідний об'єм, причому розміщуючи щоразу більш товсту пластину зовні об'єму, утворюючи зовнішню пластину, а більш тонку пластину - всередині об'єму, утворюючи внутрішню пластину,

(5) введення через незаварену зону в периметрі текучого середовища під тиском в простір між двома звареними пластинами для створення простору між з'єднаннями для циркуляції рідкого теплоносія, і

(6) на вибір, приєднання будь-якої одиниці обладнання, яку треба додати, щоб закрити контейнер і реактор, і приєднання пристрою для вирівнювання тиску рідкого теплоносія з тиском текучого середовища під тиском, причому етап (6) проводять повністю або частково до або після етапу (5).

14. Спосіб за п. 13, в якому дві пластини зварюють на етапах (2) і (3) за допомогою лазерного зварювання.

15. Спосіб за одним з пп. 13 або 14, в якому зварювання на етапі (3) проводять так, щоб утворити вертикальні канали або горизонтальні канали.

16. Спосіб за будь-яким з пп. 13-15, в якому етап обробки поверхні проводять на поверхні внутрішньої пластини (етап (Т)) до етапу (5) введення текучого середовища під тиском.

Текст

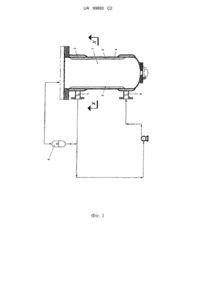

Реферат: Контейнер (1) для підтримання термічного режиму текучого середовища під тиском, який обмежений щонайменше на частині своєї поверхні, оберненій назовні, щонайменше однією зовнішньою пластиною (3), а на частині, оберненій всередину, щонайменше однією внутрішньою пластиною (4), причому зовнішня пластина (3) більш товста, ніж внутрішня пластина (4), зовнішня пластина (3) і внутрішня пластина (4) в деяких місцях сполучені разом, щоб утворити простір (2) між з'єднаннями (5) для циркуляції рідкого теплоносія, причому контейнер (1) забезпечений пристроєм (8) для вирівнювання тиску рідкого теплоносія з тиском текучого середовища під тиском. Застосування контейнера для підтримання термічного режиму текучого середовища під тиском. Хімічний реактор, утворений вказаним контейнером, і спосіб полімеризації з використанням реактора. Спосіб виготовлення контейнера і реактора. UA 99893 C2 (12) UA 99893 C2 UA 99893 C2 5 10 15 20 25 30 35 40 45 50 55 ОПИС Винахід належить до контейнера для підтримання термічного режиму текучого середовища під тиском, його застосування, хімічного реактора, процесу полімеризації з його використанням і способу виготовлення контейнера і реактора. Коли необхідно здійснити теплообмін в контейнері, призначеному для вміщення текучого середовища під тиском, звичайно стикаються з проблемою регулювання теплообміну (підтримки термічного режиму текучого середовища), а саме, проблемою видалення тепла, що утворюється, або подачі необхідного тепла. Зокрема, в екзотермічних або ендотермічний реакціях стикаються з проблемою видалення тепла, утвореного при реакції або, альтернативно, подачі тепла, необхідного для неї. Багато контейнерів, призначених для вміщення текучого середовища під тиском, вже було описано, зокрема контейнерів, у яких на зовнішній стінці зовнішньої сторони закріплена сорочка з подвійними стінками, в якій циркулює рідкий теплоносій для регулювання теплообміну. У цьому окремому випадку потік тепла повинен проходити упоперек стінки, що призводить до низьких коефіцієнтів теплообміну між текучим середовища під тиском і рідким теплоносієм, що у окремому випадку реакції полімеризації приводить до збільшення часу полімеризації і зниження продуктивності установки. Були описані також інші контейнери, призначені для вміщення текучого середовища під тиском, в яких сорочки з подвійними стінками закріплюються на внутрішній стороні зовнішньої стінки місткості. Так, в документі EP 0012410 B1 описаний контейнер для проведення екзотермічних і ендотермічний реакцій, зокрема полімеризації вінілхлориду, з регулюванням теплообміну за допомогою рідкого теплоносія, циркулюючого в сорочці з подвійними стінками, прикріпленій до внутрішньої сторони зовнішньої стінки контейнера. Сорочка з подвійними стінками може бути виконана приварюванням до внутрішньої сторони стінки контейнера півциліндричного змійовика, утвореного половинами циліндрів у вигляді напівкруглої труби, так що вони утворюють намотку зі стичними витками. Цей тип контейнера відрізняється кращим коефіцієнтом теплообміну, ніж в колишніх відомих контейнерах з сорочкою з подвійними стінками, прикріпленою до зовнішньої стінки контейнера, але він все ще низький. Такий контейнер також складний у виготовленні, що призводить до дуже високої вартості виготовлення. Нарешті, оскільки півциліндри утворюють між собою досить гострий кут на внутрішній стороні контейнера (порушення безперервності), контейнери цього типу мають великий недолік, так само, як і контейнер, показаний схематично в документі FR 2746488, зокрема, коли він використовується для полімеризації, зокрема для полімеризації вінілхлориду, а саме, коли утворений полімер осаджується в областях між половинами труб на внутрішній стороні контейнера, що несприятливо. Це означає, що необхідно частіше переривати цикл полімеризації, щоб очищати реактор. Тим самим здійснюється сильний вплив на продуктивність такого процесу. Задачею винаходу є усунення недоліків відомих контейнерів і способів для їх виготовлення, забезпеченням нового контейнера і нового способу його виготовлення. Таким чином, винахід належить до контейнера для підтримання термічного режиму текучого середовища під тиском, який обмежений (розділений) щонайменше на частині своєї поверхні, оберненій назовні, щонайменше однією зовнішньою пластиною, а на частині, оберненій всередину, щонайменше однією внутрішньою пластиною, причому зовнішня пластина товстіше, ніж внутрішня пластина, і зовнішня пластина і внутрішняпластина сполучені разом в деяких місцях, щоб визначити простір між з'єднаннями для циркуляції рідкого теплоносія, причому контейнер забезпечений пристроєм для вирівнювання тиску рідкого теплоносія з тиском текучого середовища під тиском. Термін "контейнер" в даному винаході потрібно розуміти як закритий порожнистий резервуар, який служить для прийому або вміщення текучого середовища. Термін "текуче середовище" в даному винаході потрібно розуміти як рідина, газ, рідина/газ, рідина/тверда фаза або газ/тверде двофазне середовище або рідина/газ/тверде трифазне середовище. Вираз "текуче середовище під тиском" в даному винаході потрібно розуміти як текуче середовище під тиском, переважно вищім атмосферного тиску, переважно вищім 2 і, особливо переважно, вищім 4 надмірних бар (виражених по відношенню до атмосферного тиску). Вираз "простір, визначений між з'єднаннями, для циркуляції рідкого теплоносія" в даному винаході потрібно розуміти як простір (або об'єм), в якому може циркулювати рідкий теплоносій, звичайно званий сорочкою з подвійними стінками або сорочкою. 1 UA 99893 C2 5 10 15 20 25 30 35 40 45 50 55 60 Термін "пластина" в даному винаході потрібно розуміти як лист жорсткого матеріалу або декілька таких листів, міцно скріплених разом. Отже, одним окремим випадком пластин в даному винаході можуть бути металеві листи, які, в контексті даного винаходу, одержані прокатуванням. Вираз "зовнішня пластина, що обмежує контейнер щонайменше на частині його поверхні, оберненій назовні" звичайно означає пластину, яка утворює, частково, зовнішню стінку контейнера. Вона може факультативно бути забезпечена або оточена на зовнішній стороні контейнера будь-якою одиницею обладнання, необхідною для використання контейнера згідно з винаходом. Наприклад, це може бути ізолююча камера або обмежуюча камера. Вираз "внутрішня пластина, що обмежує контейнер щонайменше на частині його поверхні, оберненій всередину" звичайно означає пластину, яка утворює внутрішню стінку сорочки з подвійними стінками. Вона переважно знаходиться на внутрішній стороні контейнера в прямому контакті з текучим середовищем, що міститься в контейнері. Матеріал, який використовується для внутрішньої пластини, може бути будь-якого довільного типу, при умові, що його можна з'єднати із зовнішньою пластиною, і при умові, що цей матеріал має низький термічний опір. Переважно, його вибирають з металевих матеріалів, таких, наприклад, як вуглецеві сталі, нержавіючі сталі, титан, сплави титану, алюміній, алюмінієві сплави, нікель, сплави нікелю, такі, наприклад, як сплави інколой®, хастелой®, інконель® і монель®, мідь, тантал і цирконій. Можна також вибрати полімерний матеріал, що має низький термічний опір або металевий матеріал, покритий полімерним матеріалом. Матеріал, який використовується для внутрішньої пластини, переважно вибирають з нержавіючих сталей. Термін "нержавіюча сталь" призначений для позначення, зокрема, феритних нержавіючих сталей, мартенситних нержавіючих сталей і аустенітних нержавіючих сталей, в тому числі супераустенітних і аустенітно-феритних нержавіючих сталей. Матеріал, який використовується для внутрішньої пластини, особливо переважно є аустенітною нержавіючою сталлю, найбільш переважно супераустенітною нержавіючою сталлю. Матеріал, який використовується для зовнішньої пластини, може бути будь-якого довільного типу. Переважно його вибирають з матеріалів, що використовуються для внутрішньої пластини, таких, як нержавіючі сталі, титан, сплави титану, алюміній, алюмінієві сплави, нікель, нікелеві сплави, мідь, тантал, цирконій, і матеріалів, що містять два або більше з цих матеріалів, а також вибирають з вуглецевих сталей, плакованих одним з вищезазначених матеріалів. Переважно, матеріал, що використовується для зовнішньої пластини, вибирають з нержавіючих сталей і вуглецевих сталей, плакованих нержавіючою сталлю. Особливо переважно, матеріал, який використовується для зовнішньої пластини, вибирають з аустенітних нержавіючих сталей і вуглецевих сталей, плакованих аустенітною нержавіючою сталлю. Найбільш переважно, матеріал, який використовується для зовнішньої пластини, вибирають з супераустенітних нержавіючих сталей і вуглецевих сталей, плакованих супераустенітною нержавіючою сталлю. Дуже хороші результати були одержані з супераустенітною нержавіючою сталлю для внутрішньої пластини і з вуглецевою сталлю, плакованою супераустенітною нержавіючою сталлю, для зовнішньої пластини. Вираз "пластини, місцями з'єднані разом" в даному винаході потрібно розуміти так, що пластини в деяких місцях з'єднані одна з одною, тобто, що вони знаходяться в прямому контакті одна з одною в місцях з'єднання, і що між двома пластинами немає з'єднувальних деталей. Місця з'єднання можуть бути одержані будь-яким способом, при умові, що внутрішня і зовнішня пластини в цих місцях з'єднання знаходяться одна проти одної. Вони можуть бути одержані, зокрема, з'єднуванням склеюванням, зварюванням, паянням або будь-яким іншим скріпленням будь-якими іншими способами. Переважно, стики є зварними з'єднаннями і переважно з'єднаннями, одержаними лазерним зварюванням. Зварювання, переважно лазерне зварювання, переважно є точковим зварюванням або зонним зварюванням. Термін "точкове зварювання" в даному винаході потрібно розуміти так, що зварний шов локалізований в певних особливих місцях на поверхні двох пластин. Отже, з'єднання особливо переважно є точково-зварними з'єднаннями. Термін "зонне зварювання" в даному винаході потрібно розуміти так, що зварний шов такий, що зона зварювання на поверхні двох пластин обмежена. Тому, з'єднання особливо переважно є з'єднаннями зонного зварювання. Переважно, зварювання є зонним зварюванням. Зонне зварювання може бути таким, що кожна заварена зона є зварним швом кругової 2 UA 99893 C2 5 10 15 20 25 30 35 40 45 50 55 форми, або таким, що кожна заварена зона обмежена одним або більше суміжними зварними швами (прямі зварні лінії) (звані також наплавленими валиками зварного шва). Вираз "зварний шов кільцевої форми" в даному винаході потрібно розуміти так, що зварний шов виходить у вигляді кола в певних місцях на поверхні двох пластин. Таким чином, з'єднання особливо переважно є кільцевими зварними швами. Особливо переважно, зонне зварювання є таким, що кожна заварена зона обмежена одним або більше сусідніми зварними швами. Таким чином, з'єднання найбільш переважно є завареними зонами, причому кожна складається з одного або більше суміжних зварних швів. Заварені зони, таким чином, переважно мають ширину щонайменше 0,1 мм, переважно щонайменше 0,2 мм, особливо переважно щонайменше 0,3 мм і найбільш переважно щонайменше 0,5 мм. Таким чином, заварені зони переважно мають ширину щонайбільше 10 мм, переважно щонайбільше 8 мм, особливо переважно щонайбільше 5 мм і найбільш переважно щонайбільше 3 мм, і дуже переважно щонайбільше 2,5 мм. Згідно з одним переважним варіантом, даний винахід тим самим належить до контейнера, забезпеченого сорочкою з подвійними стінками на внутрішній стороні його зовнішньої стінки, причому внутрішня стінка сорочки з подвійними стінками є металевим листом товщиною менше ніж металевий лист, який утворює зовнішню стінку контейнера, приварений з внутрішньої сторони зовнішньої стінки контейнера і деформований так, щоб визначити вільні об'єми, що складають сорочку. У контейнері згідно з даним винаходом внутрішня пластина переважно є опуклою між з'єднаннями. Термін "опуклий" потрібно розуміти як такий, що означає, що внутрішня пластина відсовується від зовнішньої пластини між з'єднаннями, щоб визначити простір для циркуляції рідкого теплоносія. У контейнері згідно з винаходом зовнішня пластина переважно не має точок перегину. Переважно, внутрішня пластина між з'єднаннями є опуклою, а зовнішня пластина не має точок перегину. Контейнер згідно з винаходом переважно відрізняється тим, що внутрішня пластина направлена по дотичній до зовнішньої пластини в місцях з'єднання. Термін "направлений по дотичній" в даному винаході потрібно розуміти так, що кут, утворений між внутрішньою пластиною і зовнішньою пластиною в місці з'єднання, дорівнює нулю. Контейнер згідно з винаходом відрізняється також тим, що поверхня внутрішньої пластини є суцільною (переважно, в ній немає розривів). У контейнері згідно з винаходом зовнішня пластина більш товста, ніж внутрішня пластина. Товщина внутрішньої пластини контейнера згідно з винаходом переважно не залежить від розміру (об'єму і діаметра) і від форми контейнера, і також не залежить від наявного в ньому тиску. Переважно, ця товщина становить щонайбільше 2,5 мм, особливо переважно щонайбільше 2 мм, найбільш переважно щонайбільше 1,8 мм і в повному розумінні слова найбільш переважно щонайбільше 1,5 мм. Товщина щонайбільше 1 мм або навіть щонайбільше 0,5 мм найбільш переважна. Товщина зовнішньої пластини контейнера залежить переважно від розміру і форми контейнера і від наявного в ньому тиску. Переважно, ця товщина складає щонайменше 5 мм, особливо переважно щонайменше 6 мм. Переважно, вона становить щонайбільше 200 мм, особливо переважно щонайбільше 100 мм, найбільш переважно щонайбільше 60 мм і в повному розумінні слова найбільш переважно щонайбільше 50 мм. Контейнер згідно з винаходом забезпечений пристроєм, призначеним для вирівнювання тиску рідкого теплоносія з тиском текучого середовища під тиском. Тиск всередині сорочки з подвійними стінками, таким чином, встановлюється переважно на рівні тиску всередині місткості. Термін "вирівняний тиск" в даному винаході потрібно розуміти так, що тиск рідкого теплоносія трохи вище, по суті дорівнює або трохи нижче тиску текучого середовища під тиском. Терміни "трохи вище" і "трохи нижче" потрібно розуміти як такі, що означають, що різниця тиску між тиском рідкого теплоносія і тиском текучого середовища під тиском переважно менше або дорівнює 2 бар, переважно менше або дорівнює 1 бар. Переважно, тиск рідкого теплоносія по суті дорівнює тиску текучого середовища під тиском. Вираз "по суті дорівнює" потрібно розуміти як такий, що означає, що тиск рідкого теплоносія дорівнює тиску текучого середовища під тиском з точністю до декількох процентів. 3 UA 99893 C2 5 10 15 20 25 30 35 40 45 50 55 Для вирівнювання тиску рідкого теплоносія з тиском текучого середовища під тиском можуть використовуватися будь-які засоби. Наприклад, можна приводити газову фазу, що знаходиться вгорі місткості, в прямий контакт з рідким теплоносієм. Факультативно, тиск рідкого теплоносія може бути вирівняний з тиском текучого середовища під тиском за допомогою розміщення щонайменше однієї зрівноважувальної діафрагми або щонайменше одного зрівноважувального контейнера. Тиск може вирівнюватися також за допомогою автоматичного регулювання. Переважно, тиск вирівнюється за допомогою приведення газової фази, що знаходиться вгорі місткості, в прямий контакт з рідким теплоносієм, установленням щонайменше однієї зрівноважувальної діафрагми або щонайменше одного зрівноважувального контейнера. Особливо переважно, тиск вирівнюється за допомогою установлення щонайменше одного зрівноважувального контейнера. Зрівноважувальний контейнер може бути утворений зрівноважувальною діафрагмою або поршневою системою. Найбільш переважно, тиск вирівнюється шляхом установлення щонайменше одного зрівноважувального контейнера, утвореного зрівноважувальною перегородкою, і в повному розумінні слова найбільш переважно шляхом установлення одного зрівноважувального контейнера, утвореного зрівноважувальною діафрагмою. Зрівноважувальна діафрагма може бути виконана з металевого матеріалу або полімерного матеріалу. Вона може бути плоскою або мати форму, що забезпечує її деформування, таку, наприклад, як форма шестигранної гармошки. Простір для циркуляції рідкого теплоносія, поміщений між з'єднаннями, може мати довільну форму. Так, він може мати форму вертикальних каналів, горизонтальних каналів, похилих каналів або гострокутних V-подібних каналів, або може бути довільної форми. Простір, поміщений між з'єднаннями, переважно має форму вертикальних каналів або горизонтальних каналів, особливо переважно форму вертикальних каналів. Канали переважно мають ширину щонайбільше 1000 мм, переважно щонайбільше 800 мм, особливо переважно щонайбільше 700 мм, найбільш переважно щонайбільше 600 мм і в повному розумінні слова найбільш переважно щонайбільше 500 мм. Найбільш переважна ширина щонайбільше 200 мм або навіть щонайбільше 100 мм. Канали переважно мають ширину щонайменше 30 мм, переважно щонайменше 40 мм, особливо переважно щонайменше 50 мм і найбільш переважно щонайменше 60 мм. Канали переважно мають глибину (що визначається як сама велика відстань між внутрішньою пластиною і зовнішньою пластиною) щонайбільше 140 мм, переважно щонайбільше 100 мм, особливо переважно щонайбільше 60 мм, найбільш переважно щонайбільше 40 мм і в повному розумінні слова найбільш переважно щонайбільше 25 мм. Найбільш переважна глибина щонайбільше 10 мм або навіть щонайбільше 5 мм. Канали переважно мають глибину щонайменше 1 мм, переважно щонайменше 2 мм, особливо переважно щонайменше 3 мм і найбільш переважно щонайменше 4 мм. Рідкий теплоносій, який може циркулювати в просторі, поміщеному між з'єднаннями, може бути будь-яким текучим середовищем. Він може бути рідиною, що включає розплавлений метал, або газом. Переважно, він є рідиною, до якої може бути прикладений тиск, наприклад, водою з джерел, технічною водою, демінералізованою водою, сольовим розчином, розчином етиленгліколю або масляним теплообмінним середовищем. Особливо переважно, рідкий теплоносій є водою з джерел, технічною водою або демінералізованою водою. Найбільш переважно, рідкий теплоносій є демінералізованою водою. У повному розумінні слова, найбільш переважно рідкий теплоносій є демінералізованою водою з добавками. Термін "демінералізована вода з добавками" означає, що демінералізована вода містить один або більше інгібіторів, наприклад, інгібіторів корозії і інгібіторів відкладення нальоту, або гліколів, призначених для зниження її точки замерзання. Контейнер згідно з винаходом переважно забезпечений будь-якою одиницею обладнання, необхідною для її застосування. Так, контейнер згідно з винаходом переважно забезпечений щонайменше однією системою перемішування, щонайменше одним вхідним отвором і щонайменше одним вихідним отвором для переміщення його вмісту, по вибору щонайменше одним датчиком, наприклад, датчиком температури або тиску, по вибору щонайменше однією захисною установкою, по вибору щонайменше одним аналізатором і/або по вибору щонайменше одним датчиком рівня. Контейнер згідно з винаходом може мати будь-яку форму при умові, що він обмежений замкненим об'ємом. Так, він може мати форму по суті прямого кругового циліндра або циліндра з будь-якою основою, форму по суті конуса обертання або конуса з будь-якою основою, форму по суті піраміди з правильною або будь-якою основою, або форму по суті паралелепіпеда з правильною або багатогокутною основою, або бути сферичної форми. 4 UA 99893 C2 5 10 15 20 25 30 35 40 45 50 55 60 Термін "по суті" в даному винаході потрібно розуміти так, що основа або основи контейнерів можуть бути плоскими або неплоскими. Переважно, контейнер згідно з винаходом має форму по суті прямого кругового циліндра. У цьому окремому випадку основа або основи можуть бути плоскими або куполоподібними. Контейнер згідно з винаходом з формою по суті прямого кругового циліндра переважно обмежений щонайменше на частині своєї поверхні, оберненій назовні, щонайменше однією зовнішньою пластиною, а на частині, оберненій всередину, щонайменше однією внутрішньою пластиною. Згідно з першим варіантом здійснення, він переважно обмежений щонайменше на одній частині своєї поверхні, оберненій назовні, єдиною зовнішньою пластиною, а щонайменше на одній частині своєї поверхні, оберненій всередину, єдиною внутрішньою пластиною, причому зовнішня пластина утворює циліндричну частину контейнера. Згідно з другим варіантом здійснення, він переважно обмежений щонайменше на частині своєї поверхні, оберненій назовні, декількома зовнішніми пластинами, а на частині, оберненій всередину, декількома внутрішніми пластинами, причому зовнішні пластини, з якими сполучені внутрішні пластини, скріплені одна з одною кінцями і утворюють циліндричну частину контейнера. У окремому випадку контейнера в формі по суті прямого кругового циліндра, внутрішня пластина або пластини можуть бути сполучені із зовнішньою пластиною(ами) по всій внутрішній поверхні або на частині його внутрішньої поверхні. У цьому окремому випадку контейнер згідно з винаходом переважно включає будь-яку одиницю обладнання, необхідну для одержання контейнера замкненого об'єму. Зокрема, контейнер переважно включає дві основи, прикріплених до циліндричної частини, причому ці основи можуть бути плоскими або куполоподібними. Щонайменше одна з цих основ може факультативно складатися з щонайменше однієї пластини, такої як зовнішня пластина, визначена вище, з якою в деяких місцях сполучена одна внутрішня пластина, яка визначена вище, щоб визначити простір для циркуляції рідкого теплоносія. Альтернативно, щонайменше одна з цих основ може мати на своїй зовнішній стороні сорочку з подвійними стінками, в якій циркулює рідкий теплоносій. Контейнер згідно з винаходом, переважно контейнер з формою по суті прямого кругового циліндра, відрізняється тим, що внутрішня пластина має дві зміни кривизни між кожним з'єднанням. Таким чином, вона переважно має дві точки перегину між кожним з'єднанням в площині, перпендикулярній осі циліндричної частини, де простір, поміщений між з'єднаннями, має форму вертикальних каналів. У контейнері з формою по суті прямого кругового циліндра, в якій простір для циркуляції рідкого теплоносія, поміщений між з'єднаннями, має форму вертикальних каналів, кут, що утворюється в цьому просторі між дотичною до однієї з точок перегину внутрішньої пластини і дотичною до зовнішньої пластини у відповідній точці, причому дотичні проведені в площині, перпендикулярній осі циліндричної частини контейнера, переважно менший або дорівнює 80°, переважно менший або дорівнює 60°, особливо переважно менший або дорівнює 50° і найбільш переважно менший або дорівнює 45°. Найбільш переважний кут, менший або дорівнює 35°, або навіть 30°. Для контейнерів в формі по суті прямого кругового циліндра, в яких простір, поміщений між з'єднаннями, має форму, відмінну від вертикальних каналів (наприклад, горизонтальні канали), або для контейнерів в формі, відмінній від по суті циліндричної форми, площина, яка необхідна для визначення вищезгаданого кута, може бути визначена аналогічним чином. Винахід належить також до застосування контейнера згідно з винаходом для підтримання термічного режиму текучого середовища під тиском. Переважно, винахід належить до використання контейнера згідно з винаходом для підтримання термічного режиму текучого середовища під тиском за допомогою рідкого теплоносія під час екзотермічних і ендотермічний хімічних реакцій. Контейнер згідно з винаходом може, зокрема, бути апаратом, наприклад, апаратом для ферментації вина, молока або сиру, або хімічним реактором. Контейнер згідно з винаходом переважно є хімічним реактором. Термін "хімічний реактор" в даному винаході потрібно розуміти як контейнер, в якому проходить хімічна реакція. Таким чином, винахід належить також до хімічного реактора, утвореного контейнером згідно з винаходом. Відмітні ознаки, визначені вище для контейнера згідно з винаходом, застосовні також до хімічного реактора згідно з винаходом. 5 UA 99893 C2 5 10 15 20 25 30 35 40 45 50 55 60 Хімічний реактор згідно з винаходом переважно забезпечений будь-якою одиницею обладнання, необхідною для його застосування. Так, реактор згідно з винаходом переважно забезпечений щонайменше однією системою перемішування, щонайменше одним вхідним отвором для введення реагентів, щонайменше одним вихідним отвором для витягання продуктів, по вибору щонайменше одним вікном для огляду оператором ("оглядове вікно"), по вибору одним або більше датчиками, наприклад, для вимірювання температури і/або тиску, по вибору щонайменше однією захисною установкою для виявлення можливого перевантаження по тиску, по вибору щонайменше однією захисною установкою для зупинення реакції, що проходить в реакторі, по вибору щонайменше одним захисним елементом (вентиль, розривний диск), по вибору щонайменше одним аналізатором і по вибору щонайменше одним датчиком рівня. Переважно, система перемішування складається з мішалки, факультативно з противихровим пристроєм і факультативно з відсмоктувальною трубою. Як приклади мішалок можна зазначити морські імпелери з лопатями, турбіни з похилими лопатями, двопотокові імпелери з лопатями, імпелери з підводними крилами, мішалки Ekato ISOJET, змішувачі для в'язких рідин (стрічково-гвинтові імпелери, гвинтові турбіни, однострічкові або двострічкові мішалки з або без внутрішнього гвинта, планетарний архімедів гвинт, двоспіральний або односпіральний архімедів гвинт, пропелери з широкими лопатями і однією або двома стрічками з або без архімедова гвинта), дискові змішувачі і змішувачі з похилими лопатями, багатонаправлені занурні змішувачі, дискові турбіни типу турбіни Rushton з похилими, викривленими або увігнуто-плоскими лопатями, турбіни з плоскими лопатями (включаючи лопатеві), турбіни з похилими або зігненими лопатями (в тому числі турбінні колеса з викривленими лопатями або retreat-curve імпелери), турбіни із замкненим циклом з осьовим впускним пристроєм і радіальним випуском, замкненого циклу дискові турбіни і турбіни з викривленими лопатями з або без стаціонарних контрелементів, турбіни з викривленими лопатями з системою стаціонарних контрелементів, диспергатори (в тому числі зубчаті турбінні імпелери), якірних мішалки з тангенціальним підведенням, бар'єрні змішувачі з тангенціальним підведенням (в тому числі рамні мішалки), турбіни van Riet, струминні змішувачі і будь-які комбінації цих змішувачів, включаючи випадок декількох рухомих частин з окремою або загальною системою приводу. Як приклади противихрових пристроїв можна згадати противихрові пристрої типу плоских пластин, тригранні противихрові пристрої, противихрові пристрої з шарнірними трубами, овальні противихрові пристрої, пальцеподібні противихрові пристрої, противихрові пристрої з увігнутими лопатями і противихрові пристрої зі сплющеними трубами. Переважним варіантом реактора згідно з винаходом є полімеризаційний реактор. 3 Об'єм полімеризаційного реактора може варіюватися від декількох літрів до 300 м , в залежності від того, чи є реактор експериментальним, пілотним або промисловим. Коли полімеризаційний реактор є експериментальним або пілотним реактором, він переважно має об'єм щонайменше 35 літрів, переважно щонайменше 50 літрів і особливо переважно щонайменше 100 літрів. Переважно, він має об'єм щонайбільше 200 літрів, переважно щонайбільше 175 літрів і особливо переважно щонайбільше 150 літрів. Коли полімеризаційний реактор є промисловим реактором, він переважно має об'єм 3 3 щонайменше 20 м і переважно щонайменше 25 м . Переважно, він має об'єм щонайбільше 300 3 3 3 м , переважно щонайбільше 250 м і особливо переважно щонайбільше 200 м . Реактор згідно з винаходом має особливо вигідні переваги, коли його об'єм складає 3 щонайменше 20 м при вищезгаданих перевагах об'єму. Зокрема, можливо також не забезпечувати реактор згідно з винаходом конденсатором. Переважно, реактор згідно з винаходом не забезпечений конденсатором. Полімеризаційний реактор може бути реактором для полімеризації будь-якого мономера. Переважно, це реактор для полімеризації мономерів з етиленовою ненасиченістю. Переважно, це реактор для полімеризації галогенованих вінілових мономерів, особливо переважно вінілхлориду і найбільш переважно вінілхлориду у водній дисперсії. Термін "галогеновані вінілові мономери" в даному винаході потрібно розуміти як мономери з етиленовою ненасиченістю, що містять один або більше атомів галогену, які однакові або різні, і не містять інших гетероатомів, крім атома(ів) галогену. Як приклади галогенованих вінілових мономерів можна згадати галогеновані вінілові мономери, що містять хлор, і галогеновані вінілові мономери, що містять фтор, а також такі галогеновані вінілові мономери, як вінілбромід. Як приклади галогенованих вінілових мономерів, що містять хлор, можна згадати вінілхлорид, вініліденхлорид, трихлоретилен, хлоропрен і хлортрифторетилен. 6 UA 99893 C2 5 10 15 20 25 30 35 40 45 50 55 60 Як приклади галогенованих вінілових мономерів, що містять фтор, можна згадати вінілфторид, вініліденфторид, трифторетилен, тетрафторетилен, гексафторпропілен і хлортрифторетилен. Вираз "полімеризація галогенованих вінілових мономерів" потрібно розуміти як такий, що означає і гомополімеризацію цих галогенованих вінілових мономерів, і їх співполімеризацію з одним або більше іншими мономерами з етиленовою ненасиченістю, такими, як олефіни, складні ефіри, нітрили, акрил- і метакриламідами, і вініловими ефірами, таким як вінілацетат. Вираз "полімеризація вінілхлориду" означає, таким чином, як гомополімеризацію вінілхлориду, так і його співполімеризацію з одним або більше мономерами, вибраними з галогенованих вінілових мономерів і мономерів з етиленовою ненасиченістю, такими, як олефіни, складні ефіри, нітрили, акрил- і метакриламіди, і з вініловими ефірами, таким, як вінілацетат. Співполімери вінілхлориду переважно містять щонайменше 50 %, переважно щонайменше 60 %, особливо переважно щонайменше 70 % по вазі мономерних ланок вінілхлориду. Переважною є гомополімеризація вінілхлориду. Вираз "полімеризація у водній дисперсії" в даному винаході потрібно розуміти як радикальну полімеризацію у водній суспензії, радикальну полімеризацію у водній емульсії і полімеризацію у водній мікросуспензії. Вираз "радикальна полімеризація у водній суспензії" в даному винаході потрібно розуміти як будь-який процес радикальної полімеризації, що проводиться у водному середовищі в присутності маслорозчинних радикальних ініціаторів і диспергуючих агентів. Вираз "радикальна полімеризація у водній емульсії" в даному винаході потрібно розуміти як будь-який процес радикальної полімеризації, що проводиться у водному середовищі в присутності водорозчинних радикальних ініціаторів і емульгаторів. Вираз "полімеризація у водній мікросуспензії", звана також "полімеризацією в гомогенізованій водній дисперсії", в даному винаході потрібно розуміти як будь-який процес радикальної полімеризації, в якому застосовуються маслорозчинні ініціатори, а емульсію мономерних крапель одержують шляхом інтенсивного механічного перемішування в присутності емульгаторів. Згідно з цим особливо переважним варіантом, полімеризаційний реактор переважно забезпечений системою перемішування, як визначено вище, з вхідним отвором для мономера або мономерів, з вхідним отвором для води, з вхідним отвором для інших реагентів (ініціатора(ів), диспергуючого агента(ів) і т. д.), з вихідним отвором для витягання полімеру, з щонайменше одним оглядовим вікном, з одним або більше датчиками, з щонайменше однією захисною установкою для виявлення можливого перевантаження по тиску і/або для зупинення реакції, з щонайменше одним елементом захисту, по вибору з щонайменше одним аналізатором і по вибору з щонайменше одним датчиком рівня. Згідно з цим особливо переважним варіантом, рідкий теплоносій переважно є демінералізованою водою. Переважно, рідкий теплоносій є демінералізованою водою з добавками, як визначено вище. Винахід також переважно належить до застосування реактора згідно з винаходом для підтримання термічного режиму текучого середовища під тиском за допомогою рідкого теплоносія, під час реакції полімеризації, переважно під час полімеризації мономера з етиленовою ненасиченістю, особливо переважно, галогенованого мономера і, найбільш переважно, під час полімеризації вінілхлориду. Винахід належить також до способу полімеризації з використанням хімічного реактора згідно з винаходом, зокрема до способу полімеризації мономерів з етиленовою ненасиченістю, як визначено вище. Визначені вище відмітні ознаки для випадку полімеризації галогенованих вінілових мономерів застосовні також у випадку використання реактора згідно з винаходом для реакції полімеризації і у випадку способу полімеризації згідно з винаходом. Застосування реактора згідно з винаходом для полімеризації мономерів з етиленовою ненасиченістю має особливо вигідні переваги, зокрема в тому, що реактор згідно з винаходом не треба обов'язково забезпечувати конденсатором, і він переважно не забезпечений ним, що таким чином виключає всі недоліки, пов'язані з використанням конденсатора, наприклад, недоліки, пов'язані з утворенням піни. Контейнер і реактор згідно з винаходом можуть бути одержані будь-яким способом. Хороші результати одержують, якщо їх виготовляють за допомогою способу згідно з винаходом. Нарешті, винахід, таким чином, належить до способу одержання місткості і реактора згідно з винаходом, який включає наступні етапи: (1) установлення двох пластин, одна з яких товстіша іншої, одна навпроти одної; 7 UA 99893 C2 5 10 15 20 25 30 35 40 45 50 55 60 (2) зварювання двох пластин по їх периметрах, залишаючи незаварену зону; (3) далі, зварювання двох пластин відповідно до бажаної геометрії циркуляційних каналів; (4) в залежності від бажаної форми контейнера і реактора, надання вузлу, що складається з двох зварених пластин, або декільком скріпленим разом вузлам з двох зварених пластин, бажаної форми, щоб визначити необхідний об'єм, причому поміщуючи щоразу більш товсту пластину зовні об'єму, утворюючи зовнішню пластину, а більш тонку пластину - всередині об'єму, утворюючи внутрішню пластину; (5) введення, через незаварену зону в периметрі, текучого середовища під тиском в простір між двома звареними пластинами, щоб визначити простір між з'єднаннями для циркуляції рідкого теплоносія; і (6) факультативно, приєднання будь-якої одиниці обладнання, яку необхідно додати, щоб замкнути контейнер і реактор, і приєднання пристрою, призначеного для вирівнювання тиску рідкого теплоносія з тиском текучого середовища під тиском, причому етап (6) можна провести повністю або частково до або після етапу (5). У способі згідно з винаходом порядок проведення етапів (4) і (5) може бути зворотним. Переважно, етап (4) проводиться перед етапом (5). Спосіб виготовлення згідно з винаходом може також включати етап приєднання будь-якої одиниці обладнання, необхідної для застосування місткості і реактора, причому цей етап проводиться цілком або частково перед, після або між етапами (1)-(6). У окремому випадку, коли контейнер/реактор має форму по суті прямого кругового циліндра, спосіб виготовлення згідно з винаходом переважно включає наступні етапи: (1) установлення двох пластин, одна з яких товстіша іншої, одна навпроти одної; (2) зварювання двох пластин по їх периметрах, залишаючи незаварену зону; (3) далі, зварювання двох пластин відповідно до бажаної геометрії циркуляційних каналів; (4) надання вузлу з двох зварених пластин або декільком скріпленим разом вузлам з двох зварених пластин бажаної циліндричної форми, поміщуючи щоразу більш товсту пластину зовні циліндра, утворюючи зовнішню пластину, а більш тонку пластину - всередині циліндра, утворюючи внутрішню пластину; (5) введення, через незаварену зону в периметрі, текучого середовища під тиском в простір між двома звареними пластинами, щоб створити простір між з'єднаннями для циркуляції рідкого теплоносія; і (6) скріплення утвореного таким чином циліндра з двома основами, щоб замкнути контейнер, і установлення пристрою для вирівнювання тиску рідкого теплоносія з тиском рідини або газу під тиском, причому етап (6) можна провести повністю або частково до або після етапу (5). Спосіб виготовлення згідно з винаходом може включати також етап приєднання будь-якої одиниці обладнання, необхідної для застосування контейнера і реактора, причому цей етап проводиться повністю або частково до, після або між етапами (1)-(6). Ознаки, визначені вище для варіанта контейнера і реактора згідно з винаходом, застосовні також у випадку способу виготовлення згідно з винаходом. У способі виготовлення згідно з винаходом дві пластини переважно зварюють на етапах (2) і (3) шляхом способу зварювання, вибраного з вказаних нижче способів, причому спосіб зварювання, що використовується для етапу (2), такий же або відмінний від способу, що використовується на етапі (3), а саме, лазерне зварювання, контактне зварювання, електродне зварювання, зварювання з вогнетривким електродом в середовищі захисного інертного газу, зварювання з витратним електродом в середовищі захисного інертного газу, зварювання з витратним електродом в середовищі захисного активного газу, зварювання з порошковим електродним дротом, зварювання з зануреною дугою або плазмове зварювання. Переважно, дві пластини зварюють на етапах (2) і (3) одним і тим же способом зварювання, вибраним з лазерного зварювання і контактного зварювання. Особливо переважно, дві пластини зварюють на етапах (2) і (3) лазерним зварюванням. Текуче середовище під тиском, що використовується на етапі (5) для створення простору між з'єднаннями для циркуляції рідкого теплоносія, може бути водою або будь-якою іншою рідиною, такою, наприклад, як гідравлічні масла або розплавлені солі. Переважно, текуче середовище під тиском є водою або гідравлічним маслом. Особливо переважно, текуче середовище під тиском є демінералізованою водою або гідравлічним маслом. Найбільш переважно, текуче середовище під тиском є демінералізованою водою з добавками або гідравлічним маслом. Простір між з'єднаннями може мати будь-яку форму (геометрію). Так, він може бути в формі вертикальних каналів, в формі горизонтальних каналів, в формі похилих каналів, в формі V 8 UA 99893 C2 5 10 15 20 25 30 35 40 45 50 55 60 подібних каналів або бути довільної форми. У способі згідно з винаходом на етапі (3) переважно проводять зварювання, щоб визначити вертикальні канали або горизонтальні канали. Ширина і глибина цих каналів переважно такі, як визначено вище для варіанта контейнера згідно з винаходом. Переважно, спосіб виготовлення згідно з винаходом забезпечує можливість збереження якості обробки поверхні внутрішньої пластини після етапів (1)-(4). Однак, в способі виготовлення згідно з винаходом етап обробки, що проводиться на поверхні внутрішньої пластини (етап Т), проводиться до етапу (5) введення текучого середовища під тиском. Цей етап обробки поверхні може складатися з операції хімічного полірування, операції механічного полірування, операції електрополірування або операції цинкування (покривання тонким шаром цинку). Переважно, цей етап обробки поверхні складається з операції механічного полірування або операції електрополірування. Спосіб виготовлення згідно з винаходом може також включати етап додаткової обробки (етап (PT)), що проводиться на внутрішній пластині після всіх попередніх етапів. Зокрема, це буде операція хімічного полірування, операція електрополірування, операція емалювання або операція покривання ебонітом. Переважно, цей етап додаткової обробки проводиться електрополіруванням. Ознаки, визначені вище у випадку будь-якої одиниці обладнання, необхідної для використання контейнера і реактора, застосовні також у випадку способу виготовлення згідно з винаходом. Контейнер і реактор згідно з винаходом мають перевагу в тому, що дозволяють значно підвищити коефіцієнт теплообміну між текучим середовищем під тиском і рідким теплоносієм, 2° 2° причому цей коефіцієнт складає мінімум близько 1200 Вт/м C, але може бути до 2000 Вт/м C, в той час як контейнери з сорочкою попереднього рівня техніки з подвійними стінками, закріпленими на зовнішній стінці місткості, звичайно характеризуються коефіцієнтом 2° теплообміну близько 600 Вт/м C. Розглядаючи термічний опір стінки в контакті з текучим середовищем під тиском, потрібно зазначити, що термічний опір зовнішньої стінки, виконаної з 25-міліметрової вуглецевої сталі, плакованої 4 мм нержавіючої сталі, для контейнера з сорочкою з подвійними стінками, 2° закріпленою на зовнішній стінці контейнера, становить 0,00086 м C/Вт, але для такого 2° контейнера, як контейнер згідно з винаходом, він зменшується до значення 0,0001 м C/Вт для внутрішньої стінки, виконаної з нержавіючої сталі товщиною 1,5 мм. У порівнянні з контейнерами попереднього рівня, в яких сорочка з подвійними стінками закріплена на внутрішній стороні зовнішньої стінки контейнера, як у випадку, коли сорочка з подвійними стінками є півциліндричним рукавом, який повинен бути намотаний витками, він має ту перевагу, що є простим по конструкції і тому відрізняється низькими витратами на його виготовлення. У окремому випадку його застосування для полімеризації, він має перевагу зменшення тривалості циклу полімеризації і, таким чином, підвищення продуктивності. Коли він застосовується для полімеризації вінілхлориду, він, в порівнянні з пристроєм попереднього рівня з сорочкою з подвійними стінками, яка є півциліндричним змійовиком, і в порівнянні з місткістю, показаною схематично в патентній заявці FR 2746488, яка має дуже гострі кути, має також перевагу, при якій, завдяки нерозривності внутрішньої пластини, попереджується прилипання до неї полімерних частинок в зонах, де вона сполучається із зовнішньою пластиною. Це забезпечує можливість зниження частоти, з якою треба чистити полімеризаційний реактор, і дозволяє істотно підвищити продуктивність такого процесу. Реактор згідно з винаходом, коли він використовується для полімеризації вінілхлориду, має також перевагу підвищення продуктивності в порівнянні з пристроєм такого ж розміру попереднього рівня техніки, навіть якщо він не забезпечений конденсатором. Спосіб виготовлення контейнера і реактора згідно з винаходом має перевагу в тому, що він недорогий, простий і може бути автоматизований. Він також відрізняється високою відтворюваністю. Особливі ознаки і деталі винаходу стануть зрозумілі з подальшого опису прикладених креслень, які схематично показують переважний варіант здійснення контейнера/реактора згідно з винаходом. На фіг. 1 показаний вигляд збоку одного окремого варіанта здійснення контейнера/реактора згідно з винаходом, які є місткістю/реактором з формою по суті прямого кругового циліндра, зокрема реактором для полімеризації вінілхлориду. На фіг. 2 показаний переріз вздовж осі X-X (в площині, перпендикулярній осі циліндричної частини) контейнера/реактора, показаних на фіг. 1. На цих фігурах однакові позиції означають однакові елементи. На фіг. 1 показаний контейнер/реактор 1 по суті циліндричної форми, обмежений 9 UA 99893 C2 5 10 15 щонайменше на частині своєї поверхні, оберненій назовні, зовнішньою пластиною 3, а на частині, оберненій всередину, внутрішньою пластиною 4, причому внутрішня пластина 4 сполучена із зовнішньою пластиною 3 з'єднаннями 5, щоб визначити простір 2 між з'єднаннями для циркуляції рідкого теплоносія. Заданий простір 2 має форму вертикальних каналів, в які рідкий теплоносій входить в позиції 6 і циркулює, виходячи з позиції 7. На фіг. 1 і 2 показано в різних виглядах, що простір 2 між з'єднаннями для циркуляції рідкого теплоносія знаходиться всередині контейнера/реактора, і що зовнішня пластина 3 є пластиною з товщиною, більшою ніж товщина внутрішньої пластини 4. На цих фігурах показано також, що внутрішня пластина 4 і зовнішня пластина 3 сполучені разом з'єднаннями 5 за допомогою зонного зварювання (зварні шви), щоб визначити між з'єднаннями простір для циркуляції рідкого теплоносія, внутрішня пластина є опуклою між з'єднаннями, зовнішня пластина не має точок перегину, внутрішня пластина направлена по дотичній до зовнішньої пластини в місцях з'єднання, і внутрішня пластина має дві точки перегину між кожним з'єднанням. Нарешті, на фіг. 1 показано, що контейнер/реактор забезпечений пристроєм 8, призначеним для вирівнювання тиску рідкого теплоносія з тиском текучого середовища під тиском. ФОРМУЛА ВИНАХОДУ 20 25 30 35 40 45 50 55 60 1. Контейнер для підтримання термічного режиму текучого середовища під тиском, який обмежений щонайменше на частині його поверхні, оберненій назовні, щонайменше однією зовнішньою пластиною, а на частині, оберненій всередину поверхні, щонайменше однією внутрішньою пластиною, причому зовнішня пластина товстіше, ніж внутрішня пластина, зовнішня пластина і внутрішня пластина сполучені в деяких місцях, щоб визначити простір між з'єднаннями для циркуляції рідкого теплоносія, причому контейнер забезпечений пристроєм для вирівнювання тиску рідкого теплоносія з тиском текучого середовища під тиском. 2. Контейнер за п. 1, в якому з'єднання є зварними з'єднаннями, одержаними лазерним зварюванням. 3. Контейнер за одним з пп. 1 або 2, в якому внутрішня пластина направлена по дотичній до зовнішньої пластини біля місць з'єднання. 4. Контейнер за будь-яким з пп. 1-3, в якому внутрішня пластина має товщину щонайбільше 2,5 мм. 5. Контейнер за будь-яким з пп. 1-4, який має форму по суті прямого кругового циліндра. 6. Контейнер за п. 5, в якому простір між з'єднаннями для циркуляції рідкого теплоносія має форму вертикальних каналів, і кут, утворений в цьому просторі між дотичною до однієї з точок перегину внутрішньої пластини і дотичною до зовнішньої пластини у відповідній точці, причому дотичні проведені в площині, перпендикулярній осі циліндричної частини контейнера, переважно менший або дорівнює 80°. 7. Застосування контейнера за будь-яким з пп. 1-6 для підтримання термічного режиму текучого середовища під тиском. 8. Хімічний реактор, утворений контейнером за будь-яким з пп. 1-6. 9. Реактор за п. 8, який є полімеризаційним реактором. 3 10. Реактор за п. 9, в якому його об'єм складає щонайменше 20 м . 11. Реактор за одним з пп. 9 або 10, який є реактором для полімеризації вінілхлориду. 12. Спосіб полімеризації з використанням хімічного реактора за будь-яким з пп. 9-11. 13. Спосіб виготовлення контейнера за будь-яким з пп. 1-6 і реактора за будь-яким з пп. 8-11, який включає наступні етапи: (1) установлення двох пластин, одна з яких товстіше іншої, одна навпроти одної, (2) зварювання двох пластин по їх периметрах, залишаючи незаварену зону, (3) далі, зварювання двох пластин відповідно до бажаної геометрії циркуляційний каналів, (4) в залежності від бажаної форми контейнера і реактора надання вузлу, що складається з двох зварених пластин, або декільком скріпленим разом вузлам з двох зварених пластин, бажаної форми, щоб визначити необхідний об'єм, причому розміщуючи щоразу більш товсту пластину зовні об'єму, утворюючи зовнішню пластину, а більш тонку пластину - всередині об'єму, утворюючи внутрішню пластину, (5) введення через незаварену зону в периметрі текучого середовища під тиском в простір між двома звареними пластинами для створення простору між з'єднаннями для циркуляції рідкого теплоносія, і (6) на вибір, приєднання будь-якої одиниці обладнання, яку треба додати, щоб закрити контейнер і реактор, і приєднання пристрою для вирівнювання тиску рідкого теплоносія з тиском 10 UA 99893 C2 5 текучого середовища під тиском, причому етап (6) проводять повністю або частково до або після етапу (5). 14. Спосіб за п. 13, в якому дві пластини зварюють на етапах (2) і (3) за допомогою лазерного зварювання. 15. Спосіб за одним з пп. 13 або 14, в якому зварювання на етапі (3) проводять так, щоб утворити вертикальні канали або горизонтальні канали. 16. Спосіб за будь-яким з пп. 13-15, в якому етап обробки поверхні проводять на поверхні внутрішньої пластини (етап (Т)) до етапу (5) введення текучого середовища під тиском. 11 UA 99893 C2 Комп’ютерна верстка Л. Купенко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 12

ДивитисяДодаткова інформація

Назва патенту англійськоюContainer and method for manufacturing thereof

Автори англійськоюFrancisco Manuel De, Bindelle Jean-Paul, Guiche Philippe, Borremans Daniel, Cartage Thierry

Назва патенту російськоюКонтейнер и способ его изготовления

Автори російськоюде Франсиско Мануэль, Бинделль Жан-Поль, Гиш Филипп, Боррман Даниэль, Картаж Тьерри

МПК / Мітки

МПК: B21D 53/02

Мітки: контейнер, виготовлення, спосіб

Код посилання

<a href="https://ua.patents.su/14-99893-kontejjner-i-sposib-jjogo-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Контейнер і спосіб його виготовлення</a>

Попередній патент: Частковий знімний протез

Наступний патент: Спосіб регулювання вмісту вологи в топковому газі з камери згоряння

Випадковий патент: Гербіцидні масляні дисперсії та їх застосування