Спосіб виготовлення пресованої деревноволокнистої плити

Формула / Реферат

1. Спосіб виготовлення пресованої ДВП з сільськогосподарської волокнистої речовини, вибраної із групи, що включає солому або траву, що включає наступні кроки:

забезпечення подачі вказаної сільськогосподарської волокнистої речовини;

попередня обробка сільськогосподарської волокнистої речовини, для того щоб вказана сільськогосподарська волокниста речовина мала перший рівень вмісту вологи;

розділення та очищення вказаної сільськогосподарської волокнистої речовини від чужорідних матеріалів;

додавання пари до вказаної сільськогосподарської волокнистої речовини перед видавлюванням вказаної сільськогосподарської волокнистої речовини, доки перший рівень вмісту вологи у вказаній сільськогосподарській волокнистій речовині не досягне другого рівня вмісту вологи; та

формування пресованої ДВП видавлюванням сільськогосподарської волокнистої речовини.

2. Спосіб за п. 1, який відрізняється тим, що додатково включає наступні кроки:

додавання бури до вказаної сільськогосподарської волокнистої речовини перед видавлюванням вказаної сільськогосподарської волокнистої речовини, щоб запобігти утворенню бактерій у вказаній сільськогосподарській волокнистій речовині та вказаній пресованій ДВП.

3. Спосіб за п. 1, який відрізняється тим, що вказаний крок по розділенню та очищенню вказаної сільськогосподарської волокнистої речовини надалі включає наступні кроки:

розділення вказаної сільськогосподарської волокнистої речовини на окремі частинки волокна шляхом використання щонайменше одного розділювача пластів;

відділення чужорідних часток та брухту від вказаного сільськогосподарського волокнистого матеріалу шляхом використання щонайменше двох соломотрясів; та

розтрощування часток вказаної сільськогосподарської волокнистої речовини шляхом використання подрібнювача.

4. Спосіб за п. 3, який відрізняється тим, що додатково включає наступні кроки:

забезпечення вакуумної системи для вибирання вказаних чужорідних часток та брухту із вказаної сільськогосподарської волокнистої речовини, коли вказані чужорідні частки та брухт відділяють від вказаного сільськогосподарського волокнистого матеріалу.

5. Спосіб за п. 4, який відрізняється тим, що додатково включає наступні кроки:

повторне використання вказаних чужорідних часток та брухту шляхом подальшого фільтрування вказаного сільськогосподарського волокнистого матеріалу від вказаних чужорідних часток та брухту та повторного залучення вказаного сільськогосподарського волокнистого матеріалу до вказаного процесу та використання вказаних чужорідних часток та брухту для інших цілей.

6. Спосіб за п. 2, який відрізняється тим, що додатково включає наступні кроки:

кантування вказаного сільськогосподарського волокнистого матеріалу всередині барабана, причому для цього також виконуються вказані кроки по додаванню пари та додаванню бури.

7. Спосіб за п. 6, який відрізняється тим, що додатково включає наступні кроки:

відслідковування рівня вмісту вологи у вказаному сільськогосподарському волокнистому матеріалі всередині вказаного барабана шляхом використання інфрачервоних давачів вологості, встановлених всередині вказаного барабана, щоб регулювати кількість пари, яку додають до вказаної сільськогосподарської волокнистої речовини, аби отримати вказаний другий рівень вмісту вологи у

вказаній сільськогосподарській волокнистій речовині.

8. Спосіб за п. 1, який відрізняється тим, що вказаний крок по попередній обробці вказаної сільськогосподарської волокнистої речовини надалі включає наступні кроки:

поміщення вказаної сільськогосподарської волокнистої речовини до вологовбирного пристрою, щоб знизити рівень вмісту вологи у вказаній сільськогосподарській волокнистій речовині до вказаного першого рівня.

9. Спосіб за п. 1, який відрізняється тим, що вказаний крок по попередній обробці вказаної сільськогосподарської волокнистої речовини надалі включає наступні кроки:

висушування вказаної сільськогосподарської волокнистої речовини в повітрі за температури навколишнього середовища, доки вказана сільськогосподарська волокниста речовина не досягне вказаного першого рівня вмісту вологості.

10. Спосіб за п. 1, який відрізняється тим, що додатково включає наступні кроки:

забезпечення шнекового екструдера для формування пресованої ДВП видавлюванням вказаного сільськогосподарського волокнистого матеріалу.

11. Спосіб за п. 1, який відрізняється тим, що додатково включає наступні кроки:

переміщення вказаної сільськогосподарської волокнистої речовини на транспортерах, що мають регульовані повідні для забезпечення регульованих швидкостей вказаних транспортерів;

розпізнавання рівня вказаної сільськогосподарської волокнистої речовини, яку переміщують вказані транспортери, шляхом використання датчиків наближення; та

регулювання швидкості вказаних транспортерів у відповідь на сигнали, які посилають вказані датчики наближення на вказані регульовані повідні у відповідь на рівень вказаної сільськогосподарської волокнистої речовини, яку подають вказані транспортери.

12. Спосіб за п. 1, який відрізняється тим, що додатково включає наступні кроки: обгортання вказаної пресованої волокнистої плити захисним матеріалом.

13. Спосіб за п. 12, який відрізняється тим, що додатково включає наступні кроки:

забезпечення паперової сировини, покритої сухим клеєм, як вказаного захисного матеріалу;

застосування тепла до вказаної паперової сировини, покритої сухим клеєм, та вказаної пресованої ДВП, для того щоб активувати клей на вказаному папері та сприяти зберіганню форми вказаної пресованої плити; та

охолодження вказаної обгорненої пресованої волокнистої плити.

14. Спосіб за п. 13, який відрізняється тим, що вказаний крок по охолодженню вказаної обгорненої пресованої волокнистої плити надалі включає наступні кроки:

забезпечення електричних вентиляторів для обдування навколишнім повітрям вказаної пресованої волокнистої плити.

15. Спосіб за п. 13, який відрізняється тим, що вказаний крок по охолодженню вказаної обгорненої пресованої волокнистої плити надалі включає наступні кроки:

забезпечення холодильної камери для охолодження вказаної пресованої волокнистої плити.

16. Спосіб за п. 12, який відрізняється тим, що додатково включає наступні кроки: забезпечення сітчастого матеріалу як вказаного захисного матеріалу.

17. Спосіб за п. 1, який відрізняється тим, що додатково включає наступні кроки:

проштовхування вказаної пресованої ДВП у регульованому темпі після вказаного кроку по формуванню видавлюванням вказаної твердої волокнистої плити.

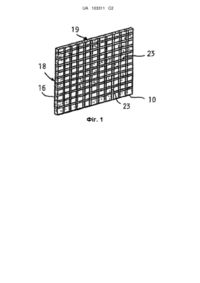

Текст

Реферат: Спосіб виготовлення пресованої деревноволокнистої плити включає забезпечення заздалегідь заданого об'єму сільськогосподарської волокнистої речовини та попередню обробку сільськогосподарського волокнистого матеріалу для отримання заздалегідь заданого рівня вмісту вологи в сільськогосподарському волокнистому матеріалі. Сільськогосподарський волокнистий матеріал очищується та розділяється, а потім до сільськогосподарського волокнистого матеріалу додається пара для отримання заздалегідь заданого рівня вологості в сільськогосподарському волокнистому матеріалі. До сільськогосподарського волокнистого матеріалу також додається заздалегідь заданий рівень кількості бури для запобігання утворенню бактерій в сільськогосподарському волокнистому матеріалі. Сільськогосподарський волокнистий матеріал подається протягом усіх етапів транспортерів з регульованими повідними, у яких рівень сільськогосподарського волокнистого матеріалу на транспортерах визначається за допомогою сигналу, спрямованого на регульовані повідні для регулювання заздалегідь заданого рівня сільськогосподарського волокнистого матеріалу. Потім сільськогосподарський волокнистий матеріал видавлюється для формування пресованої деревноволокнистої плити. UA 103311 C2 (12) UA 103311 C2 UA 103311 C2 5 10 15 20 25 30 35 40 45 50 55 Галузь техніки Даний винахід відноситься до будівельних конструкційних матеріалів, а точніше до покращених способів пресування сільськогосподарських волокнистих речовин, таких як солома, де певні технологічні рівні, такі як вміст вологи, відслідковуються та регулюються, для надання ефективнішої та щільнішої несної та ізоляційної панелі для виготовлення пресованої конструкційної деревноволокнистої плити (ДВП), придатної до використання в будівельній промисловості. Передумови створення винаходу Людство багато років інтригує концепція використання сільськогосподарських відходів, таких як солома, для будування відносно довговічного житла та інших загалом довговічних будівель. Ця концепція включає заміну типових підлог, дерев'яних або металевих каркасних стін, а також стель та конструкцій покрівлі, що зазвичай використовуються для спорудження на місці з панельними плитами, виготовленими з сільськогосподарських волокон. Панельні плити цього роду, які виготовлялися в минулому, мали структурні та ізоляційні властивості традиційних конструкцій, які вони замінили. Хоча базова концепція вже певний час користується популярністю, різноманітні аномалії перешкоджали комерційному домінуванню цієї концепції над стандартними підходами. Наприклад, в минулому важко було виробляти такі сільськогосподарські ДВП, які б мали надійну та щільну густину в серединці ДВП. Крім того, відносно висока вартість виробництва таких ДВП також була значною проблемою. Заявник вирішив проблеми попереднього рівня техніки, винайшовши спосіб та пристрій для виготовлення пресованої конструкційної плити з сільськогосподарських волокон, як показано та описано у патенті Сполучених Штатів Америки № 5945132 та в патенті Сполучених Штатів Америки № 6143220. Хоча винаходи, описані у вищезгаданих патентах, призвели до створення відносно недорогої ДВП, середина якої має істотно щільну густину, було встановлено, що певні несталості та неефективності призводять до досить великих коливань якості та вартості ДВП. Наприклад, солома, що використовується для створення ДВП, має різні рівні вмісту вологи в залежності від типу соломи та пори року, в яку збирали солому. Оскільки вологість є ключовим фактором, що впливає на густину середини ДВП, нездатність контролювати рівень вмісту вологи в соломі перед та протягом процесу виготовлення ДВП призводила до небажаних коливань густини середини ДВП. Крім цього, через структурну цілісність соломи часто буває складно забезпечувати щільну масу соломи протягом процесу переробляння, після розділення та очищення соломи. Нездатність забезпечити щільну масу соломи протягом цього процесу може призвести до несталості густини ДВП. Ці та інші різноманітні фактори процесу, призводили до певних несталостей та неефективностей, які були небажаними в умовах виробництва. Суть винаходу Даний винахід надає покращений спосіб виготовлення пресованої конструкційної ДВП, у якому сільськогосподарська волокниста речовина формується видавлюванням у пресовану конструкційну ДВП. У покращеному способі даного винаходу подано кроки по забезпеченню заздалегідь заданого об'єму сільськогосподарської волокнистої речовини та попередній обробці сільськогосподарського волокнистого матеріалу для отримання заздалегідь заданого рівня вмісту вологи в сільськогосподарському волокнистому матеріалі. Потім сільськогосподарський волокнистий матеріал розділяють на окремі частки та очищують, для видалення будь-яких чужорідних матеріалів та брухта. До сільськогосподарського волокнистого матеріалу додається пара для отримання заздалегідь заданого рівня вологості в сільськогосподарському волокнистому матеріалі. До сільськогосподарського волокнистого матеріалу також додається заздалегідь заданий рівень кількості бури для запобігання утворення бактерій в сільськогосподарському волокнистому матеріалі та пресованій конструкційній ДВП. Потім сільськогосподарський волокнистий матеріал формують видавлюванням у пресовану конструкційну ДВП. Для того, щоб провести попередню обробку сільськогосподарського волокнистого матеріалу, сільськогосподарський волокнистий матеріал можуть залишити для підсушки при температурі навколишнього середовища, доки не буде досягнуто заздалегідь заданого рівня вмісту вологи в сільськогосподарському волокнистому матеріалі, перед передавання сільськогосподарського волокнистого матеріалу у процес виробництва пресованої конструкційної ДВП. Альтернативно, сільськогосподарський волокнистий матеріал можуть помістити до вологовбирача або до печі для отримання заздалегідь заданого рівню вміста вологи в сільськогосподарській волокнистій речовині, перед передаванням 1 UA 103311 C2 5 10 15 20 25 30 35 40 45 50 55 сільськогосподарської волокнистої речовини у процес виробництва пресованої конструкційної ДВП. Під час розділення та очищення сільськогосподарського волокнистого матеріалу, сільськогосподарський волокнистий матеріал розділяють за допомогою розділювача пластів, а чужорідні частки та брухт відокремлюють від сільськогосподарської волокнистої речовини за допомогою соломотрясів. Брухт і чужорідні матеріали видаляються за допомогою вакуумної системи та спрямовуються до контейнеру відстоювання. Видалений за допомогою вакууму брухт і чужорідні матеріали можна використати вдруге, відфільтрувавши дрібніші частки сільськогосподарської волокнистої речовини від чужорідного матеріалу та брухту та повторно пустивши такий сільськогосподарський волокнистий матеріал у процес виробництва. Від брухту та чужорідних матеріалів, що лишилися від сільськогосподарського волокнистого матеріалу, можна позбутися відповідним чином. Потім крупніші частки сільськогосподарського волокнистого матеріалу розтрощують за допомогою подрібнювача. Покращений спосіб даного винаходу включає застосування пари та бури до сільськогосподарської волокнистої речовини в загорожі. В загорожі можуть бути встановлені інфрачервоні давачі вологості для відслідковування рівня вмісту вологи в сільськогосподарському волокнистому матеріалі. Загорожа може включати в цілому прямокутну відгороджену ділянку, крізь яку проходить транспортер, або загорожа може включати барабан для кантування сільськогосподарської волокнистої речовини. Покращений спосіб даного винаходу може передбачати транспортерні стрічки з регульованою швидкістю для транспортування сільськогосподарського волокнистого матеріалу до екструдера. Спосіб може включати кроки по забезпеченню датчиків наближення вздовж транспортерної стрічки для відслідковування висоти сільськогосподарської волокнистої речовини та забезпеченні сигналу у разі якщо сільськогосподарська волокниста речовина не відповідає заздалегідь заданій висоті. Спосіб також включає кроки по корегуванню регульованої швидкості транспортеру відповідно до сигналу, який подають датчики наближення, для забезпечення належного рівня сільськогосподарського волокнистого матеріалу. Покращений спосіб даного винаходу може включати кроки по забезпеченню зворотнопоступального руху поршневого екструдера для формування сільськогосподарського волокнистого матеріалу видавлюванням в ущільнену середину ДВП. В альтернативному варіанті втілення для формування сільськогосподарської волокнистої речовини видавлюванням в ущільнену середину ДВП може використовуватися шнековий екструдер. Кроки способу можуть також включати застосування теплоти до сільськогосподарського волокнистого матеріалу, після того формування сільськогосподарського волокнистого матеріалу видавлюванням у пресовану ДВП. Винахід може включати обгортання ущільненої ДВП захисним матеріалом та охолодження ДВП після застосування теплоти. Захисний матеріал може бути промисловим пакувальним папером або захисний матеріал може бути легким, високоміцний сітчастий матеріал. Охолодження ДВП може відбуватися за допомогою електричних вентиляторів для обдування ДВП повітрям. Крім цього, охолодження ДВП може відбуватися у закритій холодильній камері для охолодження ДВП. Покращений спосіб даного винаходу може включати кроки по розрізанню пресованої конструкційної ДВП на частини заздалегідь заданої довжини, при підтримуванні тиску на краї розрізаної пресованої конструкційної ДВП, так щоб краї пресованої конструкційної ДВП можна було закрити захисним матеріалом. Стислий опис графічних матеріалів Опис, що тут подається, стосується супроводжувальних графічних матеріалів, де одні й ті самі цифрові посилання вказують на одні й ті самі частини на декількох видах і де: Фіг. 1 становить собою вигляд у перспективі пресованої конструкційної ДВП згідно даного винаходу, де захисним матеріалом є легкий, високоміцний сітчастий матеріал; Фіг. 2 становить собою вигляд у перспективі пресованої конструкційної ДВП згідно даного винаходу, де захисним матеріалом є промисловий пакувальний папір; Фіг. 3 становить собою вигляд збоку першої половини установки, що використовується для реалізації покращеного способу виготовлення пресованої конструкційної ДВП згідно даного винаходу; Фіг. 4 становить собою вигляд збоку другої половини установки, що використовується для реалізації покращеного способу виготовлення пресованої конструкційної ДВП згідно даного винаходу: Фіг. 5 становить собою вигляд збоку тюкового транспортеру, що використовується в покращеному способі виготовлення пресованої конструкційної ДВП згідно даного винаходу; 2 UA 103311 C2 5 10 15 20 25 30 35 40 45 50 55 60 Фіг. 6 становить собою вигляд зверху соломотряса, що використовується в покращеному способі виготовлення пресованої конструкційної ДВП згідно даного винаходу; Фіг. 7 становить собою вигляд збоку соломотряса, що використовується в покращеному способі виготовлення пресованої конструкційної ДВП згідно даного винаходу; Фіг. 8 становить собою вигляд збоку головного транспортера за покращеним способом виготовлення пресованої конструкційної ДВП згідно даного винаходу; Фіг. 9 становить собою загальний вигляд подрібнювана та вирівнювального барабана, що використовуються в покращеному способі виготовлення пресованої конструкційної ДВП згідно до даного винаходу; Фіг. 10 становить собою вигляд у перспективі вирівнювального барабана, що використовується в покращеному способі виготовлення пресованої конструкційної ДВП згідно даного винаходу; Фіг.11 становить собою вигляд збоку екструдера та теплових пластин, що використовуються в покращеному способі виготовлення пресованої конструкційної ДВП згідно даного винаходу; Фіг. 12 становить собою вигляд у перспективі розмотувачів паперу, що використовуються в покращеному способі виготовлення пресованої конструкційної ДВП згідно даного винаходу; Фіг. 13 становить собою вигляд збоку відрізного верстата і механізмів обробки країв, що використовуються в покращеному способі виготовлення пресованої конструкційної ДВП згідно даного винаходу; Фіг. 14 становить собою вигляд збоку відрізного верстата, що використовується в покращеному способі виготовлення пресованої конструкційної ДВП згідно даного винаходу; та Фіг. 15 становить собою вигляд збоку механізму обробки країв та електронних ваг, що використовуються в покращеному способі виготовлення пресованої конструкційної ДВП згідно даного винаходу; Докладний опис варіантів втілення Посилаючись на графічні матеріали, даний винахід буде зараз детально описано за допомогою розкритих варіантів втілення. Даний винахід надає покращений спосіб виготовлення пресованої конструкційної ДВП 10 з сільськогосподарського волокнистого матеріалу, такого як солома 16, як видно на Фіг. 1 та Фіг. 2. Подібна пресована конструкційна ДВП 10 може використовуватися для зведення різноманітних будівель, включаючи житлові будинки. У поєднанні з пресованою конструкційною ДВП 10 можуть використовуватися різноманітні покриття, для забезпечення використання пресованої конструкційної ДВП 10 в якості як зовнішніх, так і внутрішніх стінових панелей. Пресована конструкційна ДВП 10 має багато властивостей, що дозволяють використовувати її в якості стінових панелей. Наприклад, пресована конструкційна ДВП 10 може бути несною і, в той же час, може забезпечувати теплову та звукову ізоляцію. Крім цього, пресована конструкційна ДВП 10 може використовуватися для виготовлення панелей-наповнювачів для конструкцій стійково-балкового типу. Пресовану конструкційну ДВП 10 можна виготовляти з різною товщиною, довжиною та шириною в залежності від застосування ДВП 10. Крім того, при створенні ДВП 10 можна також отримувати широкий діапазон густин. Як зазначалося раніше, даний винахід належить до покращень попереднього способу та пристрою заявника для виготовлення пресованої конструкційної ДВП 10. Фіг. 3 та Фіг. 4 ілюструють загальний вигляд відповідно першої та другої половини установки 12, яка містить покращений спосіб даного винаходу для виготовлення пресованої конструкційної ДВП 10. Установка 12 даного винаходу призначена для роботи з тюками 14 соломи зернових культур 16 або подібним матеріалом, але фахівцям в даній галузі техніки буде зрозуміло, що існують сільськогосподарські продукти, як відходи, так і продукти, що вирощуються спеціально для перетворення на будівельні конструкційні плити, які можуть буди використані в якості сільськогосподарської волокнистої речовини для даного винаходу. Інші сільськогосподарські матеріали, використання яких припускається винаходом, включають солому з інших основних протеїнових продуктів, таких як пшениця, ячмінь, овес та рис. Також припускається, що винахід можна використовувати не тільки з соломою, але й з іншими матеріалами, такими як цукрова тростина, вичавки цукрової тростини, шкаралупа кокосового горіху, джонсонова трава та лозяне просо і т.д. За допомогою експериментів було встановлено, що тюки 14 соломи 16, де окремі частинки мають довжину 10 дюймів або більше, дають найщільніші пресовані конструкційні ДВП 10. Тюки 14 соломи 16 подаються приблизно 1000-фунтовими тюками, причому з одного 1000фунтового тюка виробляється пресована конструкційна ДВП 10, розміри якої становлять 48" х 4' х 3.5". Оскільки було визначено, що солома 16 є найбільш сприятливою сільськогосподарською волокнистою речовиною для покращеного способу даного винаходу, сільськогосподарська волокниста речовина буде позначатися як солома 16 впродовж опису предмету винаходу. 3 UA 103311 C2 5 10 15 20 25 30 35 40 45 50 55 60 Потік сільськогосподарської волокнистої речовини, такої як солома 16, рухається з першої половини установки 12, як показано на Фіг. 3, у другу половину установки 12, як показано на Фіг. 4. Згідно покращеного способу даного винаходу формується тверда солом'яна волокниста середина 18 ДВП 10, потім її обгортають захисним матеріалом 19, розрізають на окремі частини та покривають краї тим самим захисним матеріалом 19 для вироблення пресованої конструкційної ДВП 10 згідно даного винаходу, як показано на Фіг. 1 - 2. Захисний матеріал 19 може включати промисловий пакувальний папір 84, такий як картон із крафт-папіру, або захисний матеріал 19 може включати легкий, високоміцний сітчастий матеріал 23, вироблений з пластичного або металевого матеріалу. Тюки 14 соломи 16 або іншого сільськогосподарського продукту, що може надати волокна для середини 18 ДВП 10, спочатку піддають попередній обробці, щоб проконтролювати вміст вологи в соломі 16, перш ніж передавати солому 16 в установку 12. В якості одного зі способів контролювати рівень вмісту вологи в соломі 16 можна дозволити соломі 16 належним чином висушитися в навколишньому повітрі. В такому разі тюки 14 соломи 16 висушуються, доки вміст вологи в соломі 16 не досягне рівня 11-15%. Через важливість рівня вмісту вологи в соломі 16 для контролювання щільності та якості кінцевої пресованої конструкційної ДВП 10, рівень вмісту вологи в соломі 16 потрібно контролювати до якомога жорсткішого допуску. Тому рівень вмісту вологи у висушеній в повітрі соломі 16 спершу вимірюють, щоб упевнитися, що він попадає в діапазон 11-15%, а потім солома потрапляє до установки 12. Якщо рівень вмісту вологи перевищує цей діапазон, солому 16 лишають висушуватися далі, доки не буде досягнутий зазначений діапазон. Якщо солома 16 входить до зазначеного діапазону вологості, солому 16 можна передавати до установки 12. Альтернативно, або на додаток до цього, даний винахід може передбачати вологовбирач або піч 20 для попередньої обробки кожного тюка 14 соломи 16, перед передаванням до установки 12, як видно на Фіг. 3. Тюки 14 соломи 16 або іншого сільськогосподарського продукту можна подавати до вологовбирача або печі 20 за допомогою виделкового навантажувача, монорейки, транспортера і т.і. (не показано). Тюки 14 соломи 16 можна помістити до вологовбирача або печі 20, щоб усувати вологу з тюків 14 соломи 16, доки вміст вологи не досягне заздалегідь заданого рівня вмісту вологи. Вологовбирач або піч 20 можуть включати інфрачервоні давані 21 всередині вологовбирача або печі 20, щоб відслідковувати рівень вмісту вологи в соломі 16. Альтернативно, рівень вмісту вологи можна вимірювати вручну, щоб підтвердити, що рівень вмісту вологи в соломі 16 знаходиться на бажаному рівні. Починаючи із заздалегідь заданого рівня вмісту вологи в соломі 16, рівень вмісту вологи в соломі 16 можна ретельно контролювати впродовж процесу, що дозволяє отримати щільнішу та якіснішу ДВП 10. Після попередньої обробки тюків 14 соломи 16, тюки 14 соломи 16 подають на початок тюкового транспортеру 22, як видно на Фіг. 3 та Фіг. 5. Мотузки або інші зв'язувальні матеріали (не показано), які скріплюють тюки 14 соломи 16, усувають, для того щоб тюки 14 соломи 16 можна було очистити та розділити. Тюки 14 соломи 16 розмішують на тюковому транспортері 22 та передають тюковим транспортером 22 до ємкості 24. Всередині ємкості 24 розташований розділювач пластів 26, і коли тюки 14 соломи 16 подаються до розділювача пластів 26 всередині ємкості 24 за допомогою транспортера 22, розділювач пластів 26 розриває тюки 14 соломи 16 на окремі частинки волокна соломи 16. Пил, що утворюється під час цього процесу, утримується всередині ємкості 24 та виводиться з атмосфери навколо установки 12. Розділювач пластів 26 включає пару взаємно протидіючих обертових циліндрів, що мають зубці, які вичісують окремі солом'яні волокна 16 із пластів. Раніше розділювач пластів 26 включав затримувальний барабан на вході розділювача пластів 26 для забезпечення відповідної швидкості руху солом'яних волокон 16 до швидкості руху тюкового транспортера 22. В якості покращення даного винаходу затримувальний барабан усунули зі входу розділювача пластів 26, а до тюкового транспортеру 22 додали регульовані повідні 32, для автоматичного пристосовування швидкості тюкового транспортера 22. Регульовані повідні 32 на тюковому транспортері 22 сполучаються з сенсорами, що знаходяться далі по ходу установки 12, для регулювання кількість соломи 16, що подається на установку 12, зі швидкістю тюкового транспортера 22. В якості подальшого покращення способу виготовлення пресованої конструкційної ДВП 10 надається звичайний соломотряс 34, для усунення чужорідного матеріалу та брухту із соломи 16, як видно на Фіг. 3 і на Фіг. 6-7. Хоча в графічних матеріалах показаний тільки один соломотряс 34, даний винахід очікує використання пари соломотрясів 34, встановлених вертикально суміжно один до одного для забезпечення подальшої очистки та розділення соломи 16. Соломотряс 34 встановлюється суміжно до розділювача пластів 26 для отримання подрібненої соломи 16 з розділювача пластів 26. Соломотряс 34 струшує солом'яні волокна 16, 4 UA 103311 C2 5 10 15 20 25 30 35 40 45 50 55 60 розділяє довгі та короткі солом'яні волокна 16 та видаляє чужорідні матеріали й брухт із соломи 16, в той час коли чисті солом'яні волокна передаються соломотрясом 34 далі по установці 12. Вакуумна система 36 відсмоктує чужорідні матеріали і брухт випадає з соломотряса 34 і чужорідні матеріали та брухт направляються до утримувального вмістища (не показано). Потім чужорідні матеріали та брухт можна повторно використати шляхом подальшого фільтрування соломи 16 від чужорідних матеріалів і брухту та повторного спрямування виявлених солом'яних волокон 16 назад до установки 12 під час відкидання чужорідних матеріалів та брухту, що лишилися. Чужорідні матеріали й брухт, що лишилися, можна використати як пальне, корм для худоби, можна закопати у грунт і т.і. Додаткове очищення та повторне використання соломи 16 підвищує якість пресованої ДВП 10 та підвищує ефективність процесу, оскільки всі фракції соломи повністю використовуються. Щоб усунути грудки, що могли залишитися у волокнах соломи 16 після проходження крізь соломотряс 34, волокна соломи 16 передають із соломотряса 34 до подрібнювача 38. Подрібнювач 38 включає пару циліндричних барабанів 40, вкритих зубцями 42, які прочісують солом'яні волокна 16, щоб усунути грудки, що могли залишитися в соломі 16. Подрібнювач 38 направляє солом'яні волокна 16 на головний транспортер 44, який переносить солом'яні волокна 16 до загорожі 46. Одразу після подрібнювача 38 по краях головного транспортера 44 можна встановити певну кількість датчиків наближення 48. Датчики наближення 48 реагують на висоту солом'яних волокон 16, що пересуються по головному транспортеру 44, і визначають, таким чином, чи подається на установку 12 достатня кількість солом'яних волокон 16. Датчики наближення 48 подають сигнал, який посилається до регульованих повідних 32 на тюковому транспортері 22, для того щоб прискорювати або сповільнювати тюковий транспортер 22. Цим, в свою чергу, можна контролювати кількість солом'яних волокон 16, що подаються до установки 12, оскільки сповільнення тюкового транспортеру 22 дозволяє більшій кількості соломи 16 зібратися на тюковому транспортері 22, тоді як прискорення тюкового транспортеру 22 зменшує дозволену кількість зібрання соломи 16 на тюковому транспортері 22. Загорожа 46 забезпечує камеру кондиціювання для обробки солом'яних волокон 16, перед тим як формувати видавлюванням солом'яні волокна 16 у ДВП 10. Загорожа 46 може бути прямокутною відгородженою ділянкою 50, як видно на Фіг. 3, крізь яку проходить головний транспортер 44, так щоби солом'яні волокна 16 затримувалися на головному транспортері 44. Всередині загорожі 46 до солом'яних волокон 16 застосовується пара, щоб надати солом'яним волокнам 16 заздалегідь заданий рівень вмісту вологи. У попередніх розробках вода подавалася через дрібнокрапельний обприскувач, що часто призводило до утворення цвілі та плісняви на соломі 16, оскільки солома 16 має верхній шар, який часто перешкоджає поглинанню води. Така цвіль та пліснява може спричиняти неприємний запах та утворення бактерій, що є небажаним для житлових умов людини. Застосування пари й тепла до соломи 16 виявилося покращенням, оскільки пара ефективніше поглинається соломою 16, ніж вода, яку застосовують у вигляді рідини або аерозолю. Генератор пари 52 встановлюють суміжно до відгородженої ділянки 50, щоб подавати пару на солом'яні волокна 16. Щонайменше один інфрачервоний давач вологості 53 встановлюється всередині відгородженої ділянки 50, щоб відслідковувати вміст вологи в солом'яних волокнах 16. Слідкування інфрачервоним давачем вологості 53 дозволяє відповідно корегувати кількість пари й тепла, що застосовується до солом'яних волокон 16 всередині відгородженої ділянки 50, для того щоб забезпечити заздалегідь заданий рівень вмісту вологи в солом'яних волокнах 16. Для допомоги у перешкоджанні утворенню цвілі та/або плісняви на соломі 16 і запобігання привертанню комах до соломи 16, до солом'яних волокон 16 також застосовують буру. До кожного кубічного футу соломи 16 застосовується півтори унції бури. Буру можна застосовувати у вигляді сухого порошку, або буру можна змішати з водою та застосувати до соломи 16 з парою. Було виявлено, що застосування бури у поєднані з парою є більш ефективним способом застосування бури, ніж у вигляді сухого порошку, оскільки застосування бури разом із парою забезпечує щільніший рівень вмісту вологи по всіх солом'яних волокнах 16, а також він є більш впорядкованим для контролю та очищення, ніж форма сухого порошку. В окремому варіанті втілення загорожа 46 може включати барабан 54, як видно на Фіг. 8, що використовується для застосування пари та бури до солом'яних волокон 16. Барабан 54 подібний до звичайного бетонозмішувача, причому солом'яні волокна 16 подаються до барабану 54 за допомогою головного транспортеру 44, кантуються, змішуються з парою та бурою та виводяться з барабану 54 на головний транспортер 44. Генератор пари 52 встановлюють суміжно до барабану 54, і пара направляється до барабану та застосовується всередині барабану 54. Барабан 54 є покращенням по відношенню до відгородженої ділянки 50, 5 UA 103311 C2 5 10 15 20 25 30 35 40 45 50 55 60 оскільки він робить можливим більш ефективне та рівномірне змішування пари та бури з солом'яними волокнами 16. Щонайменше один інфрачервоний давач вологості 55 можна встановити всередині барабану 54, щоб забезпечити ретельне вимірювання рівня вмісту вологи в солом'яних волокнах 16. Можна відслідковувати сигнал від інфрачервоного давача вологості 55, щоб визначати та відрегулювати рівень вологи, що подається до барабану 54, для того щоб солом'яні волокна 16 могли досягти заздалегідь заданого рівня вмісту вологи. Після виходу із загорожі 46 головний транспортер 44 проводить солом'яні волокна 16 під вирівнювальним барабаном 56, який допомагає сформувати в цілому рівномірну мату 57 із солом'яних волокон 16, як видно на Фіг. 3 та Фіг. 8-10. Вирівнювальний барабан 56 обертається таким чином, щоб солом'яна мата 57 мала відповідну висоту. Слід зазначити, що висоту вирівнювального барабана 56 відносно головного транспортеру 44, що знаходиться під ним, можна регулювати за допомогою традиційних підходів, наприклад, застосувавши болти та шківи. Висота мати 57 солом'яних волокон 16 на виході з-під вирівнювального барабану 56 може також залежати від кількості соломи 16, яка подається до вирівнювального барабану 56. Тому одразу після вирівнювального барабану 56 суміжно до країв головного транспортеру 44 встановлюються датчики наближення 58, щоб розпізнавати висоту мати 57 і, таким чином, розпізнати рівень солом'яних волокон 16, що їх продовжує переносити головний транспортер 44. Датчики наближення 58 надають сигнал, за яким можна визначити, чи досягла мата 57 солом'яних волокон 16 заздалегідь заданої висоти. Потім сигнал від датчиків наближення 58 може передаватися до регульованих повідних 32 тюкового транспортеру 22, для того щоб або підвищити, або понизити швидкість тюкового транспортеру 22, так щоби подавати до вирівнювального барабану 56 або більшу, або меншу кількість соломи 16. Це забезпечує відповідну висоту солом'яної мати 57, а тому й відповідну кількість солом'яних волокон 16, що допомагає створити щільну густину пресованої ДВП 10. Для того щоб сформувати щільну солом'яну середину 18 ДВП 10, мату 57 солом'яних волокон 16 переносять від вирівнювального барабану 56 вгору по нахилу головного транспортеру 44. Солом'яні волокна 16 подаються до жолобу 60, який розташований в кінці похилого головного транспортера 44, як видно на Фіг. 3 та Фіг. 11. Барабан (не показано), розташований на вході до жолоба 60, кидає мату 57 солом'яних волокон 16 на стінку жолоба 60, щоб таким чином дозволити окремим волокнам соломи 16 падати на коротку відстань до пакувального апарату 64. Пакувальний апарат 64 проштовхує солом'яні волокна 16 далі вниз по жолобу 60 до екструдера 66. Безконтактні датчики (не показано) розташовані всередині жолоба 60 суміжно з пакувальним апаратом 64, для того щоб визначати кількість та густину солом'яних волокон 16, які подаються екструдер 66. Датчики наближення подають сигнал, який посилається до регульованих повідних 32 на тюковому транспортері 22, причому регульовані повідні 32 можуть реагувати, вповільнюючи або підвищуючи швидкість тюкового транспортера 22. Це, в свою чергу, підвищить або зменшить кількість солом'яних волокон 16, які подають на екструдер 66. Для того, щоб сформувати ущільнену солом'яну середину 18 пресованої конструкційної ДВП 10, застосовується процес безперервного видавлювання, під час якого завдяки теплу й тиску формується ущільнена солом'яна середина 18 ДВП 10. Екструдер 66 може включати вібраційний поршневий екструдер 70, в якому вібраційний поршень 72 ущільнює солом'яні волокна 16 в камері видавлювання 74. Коли вібраційний поршень 72 втягується при своєму зворотному ході, пакувальний апарат 64 подає в камеру видавлювання 74 додаткові солом'яні волокна 16. Пакувальний апарат 64 синхронізовано з вібраційним поршнем 72 екструдера 70 таким чином, щоб хронований пакувальний апарат 64 проштовхував солом'яні волокна 16 до проміжку навпроти вібраційного поршня 72 перед тим, як вібраційний поршень 72 рушає вперед. Вібраційний поршень 72 рушає вперед при своєму прямому ході, ущільнюючи таким чином солом'яні волокна 16 в камері видавлювання 74 та проштовхуючи солом'яні волокна 16 до гарячого тунелю видавлювання. Тунель видавлювання має в цілому прямокутну форму та приблизні розміри 3,5 дюймів заввишки на 48 дюймів завширшки, що становить бажану форму та розмір ущільненої солом'яної середини 18. Ущільнене волокно соломи 16 набуває форми тунелю видавлювання, коли вібраційний поршень ущільнює волокно соломи 16 до в цілому міцної плити. Форму та розмір тунелю видавлювання 16 можна регулювати у звичайний спосіб, так щоб можна було регулювати розмір та форму ущільненої солом'яної середини 18. Передня частина вібраційного поршня 72 може включати певну кількість загострених виступів, які пробивають дірки 71 в порції волокна соломи 16, яку стискують на верхньому формівному шарі ущільненої солом'яної середини 18. Ці дірки 71 співпадають з дірками 71 у попередньо ущільненому волокні соломи 16, утворюючи ущільнену солом'яну середину 18, так щоб забезпечити дірки 71, що проходять крізь всю довжину ущільненої солом'яної середини 18. Ці 6 UA 103311 C2 5 10 15 20 25 30 35 40 45 50 55 60 серединові дірки 71 створюються в центрі ущільненої солом'яної середини 18 для використання в якості каналу для проведення, наприклад, електричних проводів або водопровідних труб. їх також можна використовувати під час формування ущільненої солом'яної середини 18, щоб провести рідку речовину, таку як нагріте повітря, до центру ущільненої солом'яної середини 18. Кількість таких виступів можна змінювати в залежності від бажаної кількості серединових дірок 71. Типове сільськогосподарське волокно, таке як солома 16, містить жмуток ниток або волокон целюлози, скріплених між собою природноюзв'язувальною або клейкою речовиною, яка називається лігнін. Лігнін багато в чому поводиться як звичайний термопласт, причому лігнін пом'якшується при нагріванні та твердне при охолодженні. Це дозволяє значною мірою задавати солом'яним волокнам 16 певну конфігурацію при нагріванні та охолоджені. Так, коли волокно соломи 16 ущільнюють у тунель видавлювання 74, тунель видавлювання 74 підігріває волокно соломи 16 приблизно до 360°-400° за шкалою Фаренгейта, щоб пом'якшити лігнін у волокні соломи 16, дозволяючи, таким чином, волокну соломи 16 розм'якнути й набути форми тунелю видавлювання 74. Після того як волокно соломи 16 проходить вихідну сторону тунелю видавлювання 74, волокно соломи 16 охолоджується, змушуючи пресовану солом'яну середину зберігати форму тунелю видавлювання 74, створюючи, таким чином, «нову пам'ять» для волокна соломи 16. Немає потреби застосовувати жодну іншу клейку речовину або смолу, окрім природного лігніну, який вже міститься в солом'яних волокнах 16, щоб зберегти форму тунелю видавлювання 74. В альтернативному процесі видавлювання даний винахід може використовувати звичайний шнековий екструдер (не показано) в якості екструдера 66 для видавлювання волокна соломи 16 через тунель видавлювання 74. Шнековий екструдер використовує великий різьбовий шнек, що проходить від вхідного отвору тунелю видавлювання 74 всередину тунелю видавлювання 74. Шнековому екструдеру дозволяють постійно обертатися у фіксованій позиції, так щоб солом'яні волокна 16 безперервно подавалися на різь шнекового екструдера. Таким чином, у вібраційному пакувальному апараті 64 більше немає потреби. Коли обертається шнековий екструдер, солом'яні волокна 16 затягуються вперед до тунелю видавлювання 74. Шнековий екструдер продовжує обертатися, і солом'яні волокна 16 ущільнюються в тунелі видавлювання 74 та проштовхуються надалі крізь вужчу частину тунелю видавлювання 74, і, таким чином, створює ущільнену плиту волокна соломи 16. Тунель видавлювання 74 підігрівають так само, як було описано раніше, і, таким чином, волокно соломи 16 набуває форми тунелю видавлювання 74 так само, як було описано раніше. Шнековий екструдер є ефективнішим способом формування видавлюванням, ніж вібраційний поршневий екструдер 70, оскільки шнековий екструдер може видавлювати солом'яні волокна 16 з більшою швидкістю, ніж вібраційний поршневий екструдер 70, забезпечуючи, таким чином, більшу продуктивність за той самий або коротший проміжок часу. Крім цього, шнековий екструдер використовує менше рухомих частин, ніж вібраційний поршневий екструдер 70, вимагаючи, таким чином, менше технічного обслуговування, ніж вібраційний поршневий екструдер 70. Нарешті, шнековий екструдер забезпечує більш рівномірний потік матеріалу, тобто волокна соломи 16, надають, таким чином, спосіб, за яким легше контролювати густину ущільненої солом'яної середини 18 ДВП 10. З камери видавлювання ущільнена солом'яна середина 18 переходить до першого комплекту з двох теплових пластин 80, що підігрівають як лицеву, так і нижню поверхні ущільненої солом'яної середини 18, як видно на Фіг. 3 та Фіг. 11. Застосування тепла змушує солому 16 стати пластичною від пари, що раніше застосовувалася в процесі. Температура теплових пластин 80 буде варіюватися залежно від швидкості виготовляння ущільненої солом'яної середини 18 та коливатиметься в діапазоні 360-400° за шкалою Фаренгейта. Рівень вмісту вологи у волокні соломи 16 є важливим для процесу нагрівання, тому що кількість вологи у волокні соломи 16 має прямий вплив на густину та міцність ДВП 10. Другий комплект з двох теплових пластин 82 подає більше тепла на ущільнену солом'яну середину 18. Промисловий будівельний картон підвищеної міцності 84, такий як 69-фунтовий картон із крафт-папіру, подається з верхнього та нижнього отворів теплових пластин 82 та згинається по боках ущільненої солом'яної середини 18 через спеціальні бічні блоки, які теж підігрівають, для того щоб огорнути ущільнену солом'яну середину 18 за винятком її країв. Картон 84 подається з великих рулонів 87 картону 84 через розмотувачі картону 89, як видно на Фіг. 4 та Фіг. 12, та п'ять спрямувальних пристроїв 85, як видно на Фіг. 11. Внутрішня сторона картону із крафт-папіру 84 вкрита сухим клеєм, що активізується при застосуванні тепла. Коли до картону із крафт-папіру 84 за допомогою теплових пластин 82 застосовується тепло, сухий клей на картоні із крафт-папіру 84 активізується, щоб пристати до боків пресованої солом'яної середини 18. Сухий клей є покращенням по відношенню до клею з муки та крохмалю, що 7 UA 103311 C2 5 10 15 20 25 30 35 40 45 50 55 використовувався раніше і наносився на картон із крафт-папіру 84 перед обгортанням ущільненої солом'яної середини 18. Застосування клею з муки та з крохмалю потребує великого об'єму технічного обслуговування і часто дає нестійкі результати. Після виходу з другого комплекту теплових пластин 82 обгорнена ущільнена солом'яна середина 18 попадає під дію комплекту притискних вальців 86, що злегка протидіють руху вперед ущільненої солом'яної середини 18, для того щоб контролювати густину ущільненої солом'яної середини 18 та видаляти нерівності ущільненої солом'яної середини 18, спричинені екструдером 66. Притискні вальці 86 мають регульовані повідні 88, для того щоб контролювати частоту обертання притискних вальців 86. Шляхом підвищення швидкості притискних вальців 86 можна зменшити густину ущільненої солом'яної середини 18, під час того як зниження швидкості притискних вальців 86 підвищить густину ущільненої солом'яної середини 18. Ущільнена солом'яна середина 18 перебуває під безперервним наглядом, і швидкість обертання притискних вальців 86 можна регулювати для підтримування заздалегідь заданої густини ущільненої солом'яної середини 18. Притискні вальці 86 також задіяні для видалення нерівностей ущільненої солом'яної середини 18, у випадку коли в якості екструдера 66 використовується вібраційний поршневий екструдер 70. Обгорнена картоном ущільнена солом'яна середина 18 рухається вздовж безперервної стрічки транспортеру 90 до відрізного верстата 92, як видно на Фіг. 4 та Фіг. 13 - 14. Перед тим, як досягти відрізного верстата 92, ущільнена солом'яна середина 18 проходить крізь витягувальний пристрій 93. Витягувальний пристрій 93 включає пару протилежних вальців 95, які контролюються регульованими повідними. Коли ущільнена солом'яна середина 18 проходить крізь витягувальний пристрій 93, витягувальний пристрій 93 працює разом із притискними вальцями 86, щоб контролювати швидкість ущільненої солом'яної середини 18 та видаляти нерівності ущільненої солом'яної середини 18, спричинені екструдером 66. Відрізний верстат 92 розрізає ущільнену солом'яну середину 18 на частини заздалегідь заданої довжини, встановленої оператором установки (не показано) на центральній панелі управління (не показано). Швидкість руху відрізного верстату 92 змінюється синхронно із швидкістю руху ущільненої солом'яної середини 18, що досягається шляхом відслідковування швидкості, з якою обгорнена ущільнена солом'яна середина 18 виходить з-під екструдера 66. Швидкість обгорненої ущільненої солом'яної середини 18 передається через кодувальник до сервоповідної, щоб забезпечити досягнення прямого розрізу обгорненої ущільненої солом'яної середини 18. Після розрізання обгорненої ущільненої солом'яної середини 18, обгорнену ущільнену солом'яну середину 18 подають до механізму обробки 94, де обгорнену ущільнену солом'яну середину 18 зважують на електронних вагах, щоб розрахувати густину та оцінити якість ДВП 10, як видно на Фіг. 4, Фіг. 13 та Фіг. 15. Потім обгорнену ущільнену солом'яну середину 18 піднімають та обробляють обидва края обгорненої ущільненої солом'яної середини 40фунтовим картоном із крафт-папіру 84 за допомогою барвників на кожному кінці механізму обробки країв 94, які активуються шляхом нагрівання. При застосуванні картонних наконечників 84 краї обгорненої ущільненої солом'яної середини 18 фіксують тиском та підігрівають, щоб запобігти розширенню країв обгорненої ущільненої солом'яної середини 18. Тепер повністю обгорнена ущільнена солом'яна середина 18 є закінченою ДВП 10, і її переміщують по стрічкам транспортеру 96, і протягом переміщення ДВП 10 вздовж стрічок транспортеру 96, ДВП 10 дозволяють охолонути. Електричні вентилятори (не показано) направляють на ДВП 10, щоб обдувати ДВП 10 повітрям, поки вона переноситься транспортером 96, для того щоб прискорити охолодження ДВП 10. В альтернативному варіанті втілення передбачено інші способи охолодження, такі як використання холодильної камери (не показано). ДВП 10 можна дозволити пройти крізь холодильну камеру і цим ще більше прискорити охолодження ДВП 10 порівняно з електричними вентиляторами. Підвищення ефективності охолодження ДВП 10 дозволяє скоротити транспортер 96, зменшивши, таким чином, кількість простору, необхідного для установки 12. Зменшення кількість простору, необхідного для установки, скорочує необхідну площу цехової площі і, таким чином, скорочує витрати на цехову площу, підвищуючи ефективність процесу. Винахід було описано у зв'язку з тим, що наразі вважається найбільш практичним та кращім варіантом втілення, але слід розуміти, що винахід не має обмежуватися розкритими варіантами втілення, а навпаки розрахований охоплювати різноманітні модифікації або еквівалентні регулювання, які входять до сутності та об'єму формули винаходу, що додається. Об'єму винаходу має надаватися якнайширше тлумачення, щоб охопити всі подібні модифікації та еквівалентні конструкції, як передбачено законодавством. 60 8 UA 103311 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 55 1. Спосіб виготовлення пресованої ДВП з сільськогосподарської волокнистої речовини, вибраної із групи, що включає солому або траву, що включає наступні кроки: забезпечення подачі вказаної сільськогосподарської волокнистої речовини; попередня обробка сільськогосподарської волокнистої речовини, для того щоб вказана сільськогосподарська волокниста речовина мала перший рівень вмісту вологи; розділення та очищення вказаної сільськогосподарської волокнистої речовини від чужорідних матеріалів; додавання пари до вказаної сільськогосподарської волокнистої речовини перед видавлюванням вказаної сільськогосподарської волокнистої речовини, доки перший рівень вмісту вологи у вказаній сільськогосподарській волокнистій речовині не досягне другого рівня вмісту вологи; та формування пресованої ДВП видавлюванням сільськогосподарської волокнистої речовини. 2. Спосіб за п. 1, який відрізняється тим, що додатково включає наступні кроки: додавання бури до вказаної сільськогосподарської волокнистої речовини перед видавлюванням вказаної сільськогосподарської волокнистої речовини, щоб запобігти утворенню бактерій у вказаній сільськогосподарській волокнистій речовині та вказаній пресованій ДВП. 3. Спосіб за п. 1, який відрізняється тим, що вказаний крок по розділенню та очищенню вказаної сільськогосподарської волокнистої речовини надалі включає наступні кроки: розділення вказаної сільськогосподарської волокнистої речовини на окремі частинки волокна шляхом використання щонайменше одного розділювача пластів; відділення чужорідних часток та брухту від вказаного сільськогосподарського волокнистого матеріалу шляхом використання щонайменше двох соломотрясів; та розтрощування часток вказаної сільськогосподарської волокнистої речовини шляхом використання подрібнювача. 4. Спосіб за п. 3, який відрізняється тим, що додатково включає наступні кроки: забезпечення вакуумної системи для вибирання вказаних чужорідних часток та брухту із вказаної сільськогосподарської волокнистої речовини, коли вказані чужорідні частки та брухт відділяють від вказаного сільськогосподарського волокнистого матеріалу. 5. Спосіб за п. 4, який відрізняється тим, що додатково включає наступні кроки: повторне використання вказаних чужорідних часток та брухту шляхом подальшого фільтрування вказаного сільськогосподарського волокнистого матеріалу від вказаних чужорідних часток та брухту та повторного залучення вказаного сільськогосподарського волокнистого матеріалу до вказаного процесу та використання вказаних чужорідних часток та брухту для інших цілей. 6. Спосіб за п. 2, який відрізняється тим, що додатково включає наступні кроки: кантування вказаного сільськогосподарського волокнистого матеріалу всередині барабана, причому для цього також виконуються вказані кроки по додаванню пари та додаванню бури. 7. Спосіб за п. 6, який відрізняється тим, що додатково включає наступні кроки: відслідковування рівня вмісту вологи у вказаному сільськогосподарському волокнистому матеріалі всередині вказаного барабана шляхом використання інфрачервоних давачів вологості, встановлених всередині вказаного барабана, щоб регулювати кількість пари, яку додають до вказаної сільськогосподарської волокнистої речовини, аби отримати вказаний другий рівень вмісту вологи у вказаній сільськогосподарській волокнистій речовині. 8. Спосіб за п. 1, який відрізняється тим, що вказаний крок по попередній обробці вказаної сільськогосподарської волокнистої речовини надалі включає наступні кроки: поміщення вказаної сільськогосподарської волокнистої речовини до вологовбирного пристрою, щоб знизити рівень вмісту вологи у вказаній сільськогосподарській волокнистій речовині до вказаного першого рівня. 9. Спосіб за п. 1, який відрізняється тим, що вказаний крок по попередній обробці вказаної сільськогосподарської волокнистої речовини надалі включає наступні кроки: висушування вказаної сільськогосподарської волокнистої речовини в повітрі за температури навколишнього середовища, доки вказана сільськогосподарська волокниста речовина не досягне вказаного першого рівня вмісту вологості. 10. Спосіб за п. 1, який відрізняється тим, що додатково включає наступні кроки: забезпечення шнекового екструдера для формування пресованої ДВП видавлюванням вказаного сільськогосподарського волокнистого матеріалу. 11. Спосіб за п. 1, який відрізняється тим, що додатково включає наступні кроки: 9 UA 103311 C2 5 10 15 20 25 переміщення вказаної сільськогосподарської волокнистої речовини на транспортерах, що мають регульовані повідні для забезпечення регульованих швидкостей вказаних транспортерів; розпізнавання рівня вказаної сільськогосподарської волокнистої речовини, яку переміщують вказані транспортери, шляхом використання датчиків наближення; та регулювання швидкості вказаних транспортерів у відповідь на сигнали, які посилають вказані датчики наближення на вказані регульовані повідні у відповідь на рівень вказаної сільськогосподарської волокнистої речовини, яку подають вказані транспортери. 12. Спосіб за п. 1, який відрізняється тим, що додатково включає наступні кроки: обгортання вказаної пресованої волокнистої плити захисним матеріалом. 13. Спосіб за п. 12, який відрізняється тим, що додатково включає наступні кроки: забезпечення паперової сировини, покритої сухим клеєм, як вказаного захисного матеріалу; застосування тепла до вказаної паперової сировини, покритої сухим клеєм, та вказаної пресованої ДВП, для того щоб активувати клей на вказаному папері та сприяти зберіганню форми вказаної пресованої плити; та охолодження вказаної обгорненої пресованої волокнистої плити. 14. Спосіб за п. 13, який відрізняється тим, що вказаний крок по охолодженню вказаної обгорненої пресованої волокнистої плити надалі включає наступні кроки: забезпечення електричних вентиляторів для обдування навколишнім повітрям вказаної пресованої волокнистої плити. 15. Спосіб за п. 13, який відрізняється тим, що вказаний крок по охолодженню вказаної обгорненої пресованої волокнистої плити надалі включає наступні кроки: забезпечення холодильної камери для охолодження вказаної пресованої волокнистої плити. 16. Спосіб за п. 12, який відрізняється тим, що додатково включає наступні кроки: забезпечення сітчастого матеріалу як вказаного захисного матеріалу. 17. Спосіб за п. 1, який відрізняється тим, що додатково включає наступні кроки: проштовхування вказаної пресованої ДВП у регульованому темпі після вказаного кроку по формуванню видавлюванням вказаної твердої волокнистої плити. 10 UA 103311 C2 11 UA 103311 C2 12 UA 103311 C2 Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for making a compressed fiberboard

Автори російськоюPittman, Paul, H., Pyles, David, G.

МПК / Мітки

МПК: B27N 7/00, B27N 3/18, B27N 1/00, B27N 3/28

Мітки: спосіб, виготовлення, пресованої, деревноволокнистої, плити

Код посилання

<a href="https://ua.patents.su/15-103311-sposib-vigotovlennya-presovano-derevnovoloknisto-pliti.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення пресованої деревноволокнистої плити</a>

Попередній патент: Фолати, композиція, що їх містить, та їх використання

Наступний патент: Спосіб нанесення на металеві поверхні мастильної композиції

Випадковий патент: Пристрій живлення паливом двигуна літального апарата