Спосіб одержання полімерного полотна та спосіб одержання полімерного покриття поверхні (варіанти)

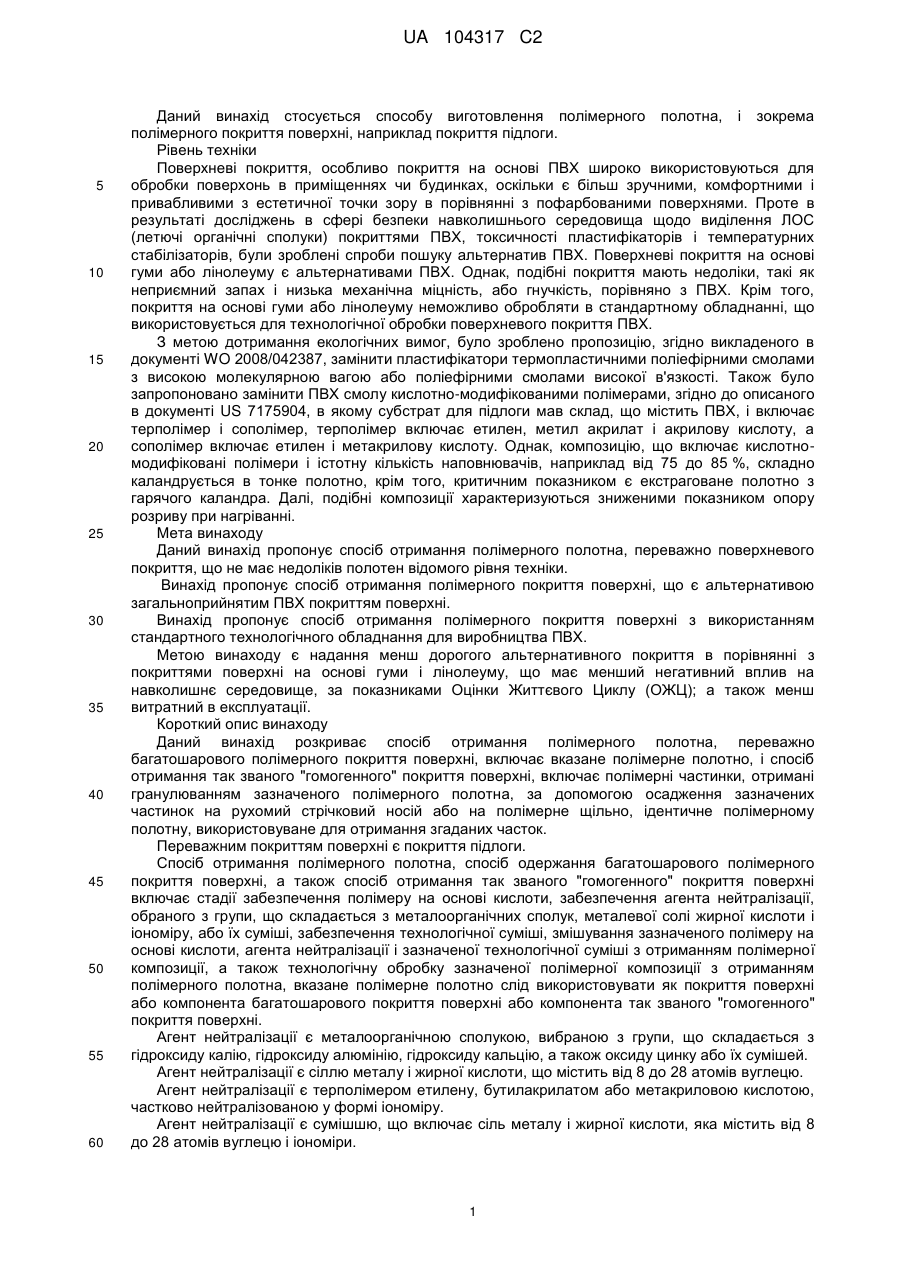

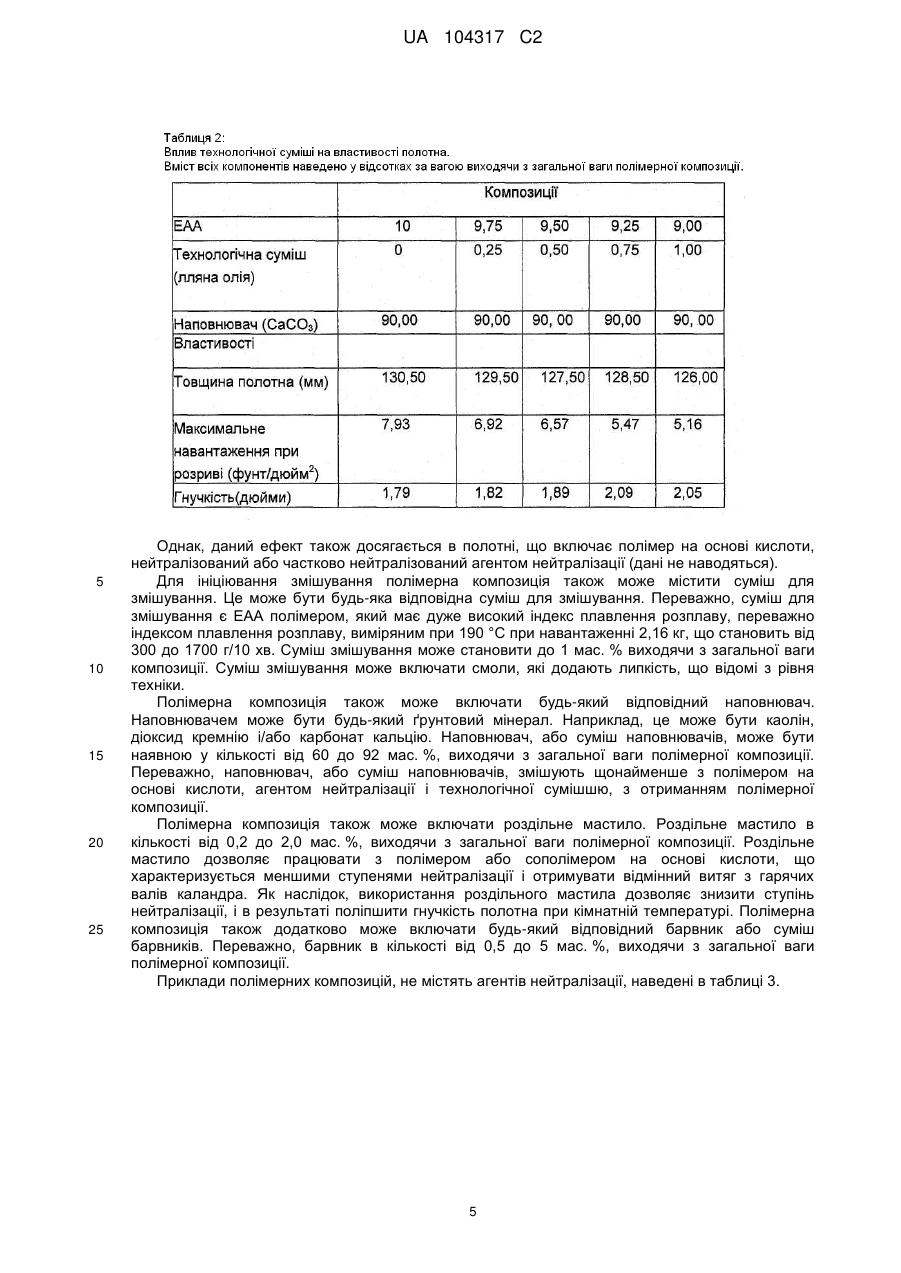

Номер патенту: 104317

Опубліковано: 27.01.2014

Автори: Куртуа Жеан-Франсуаз, Гіде Маркус, Калдас Віктор, Трембле Даніел

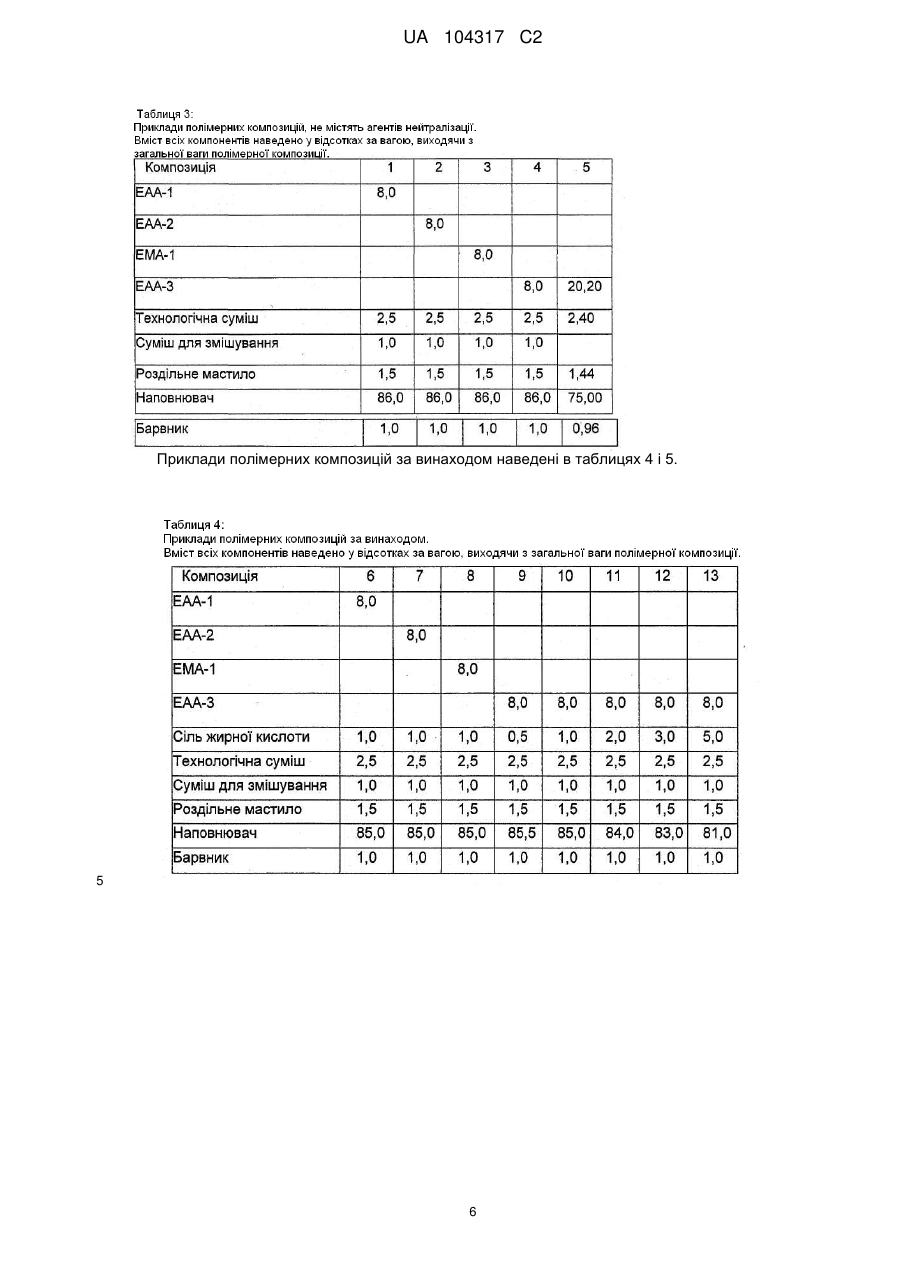

Формула / Реферат

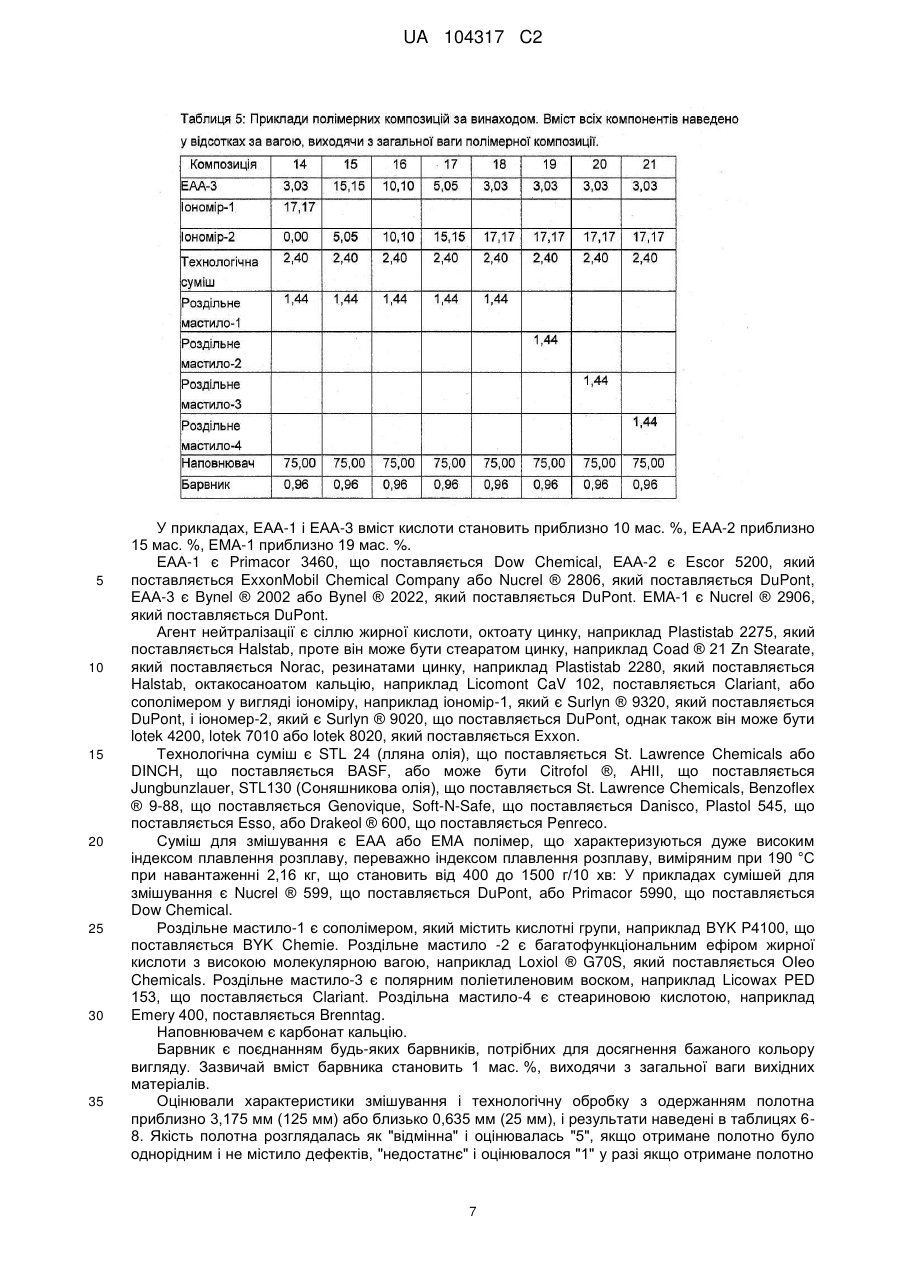

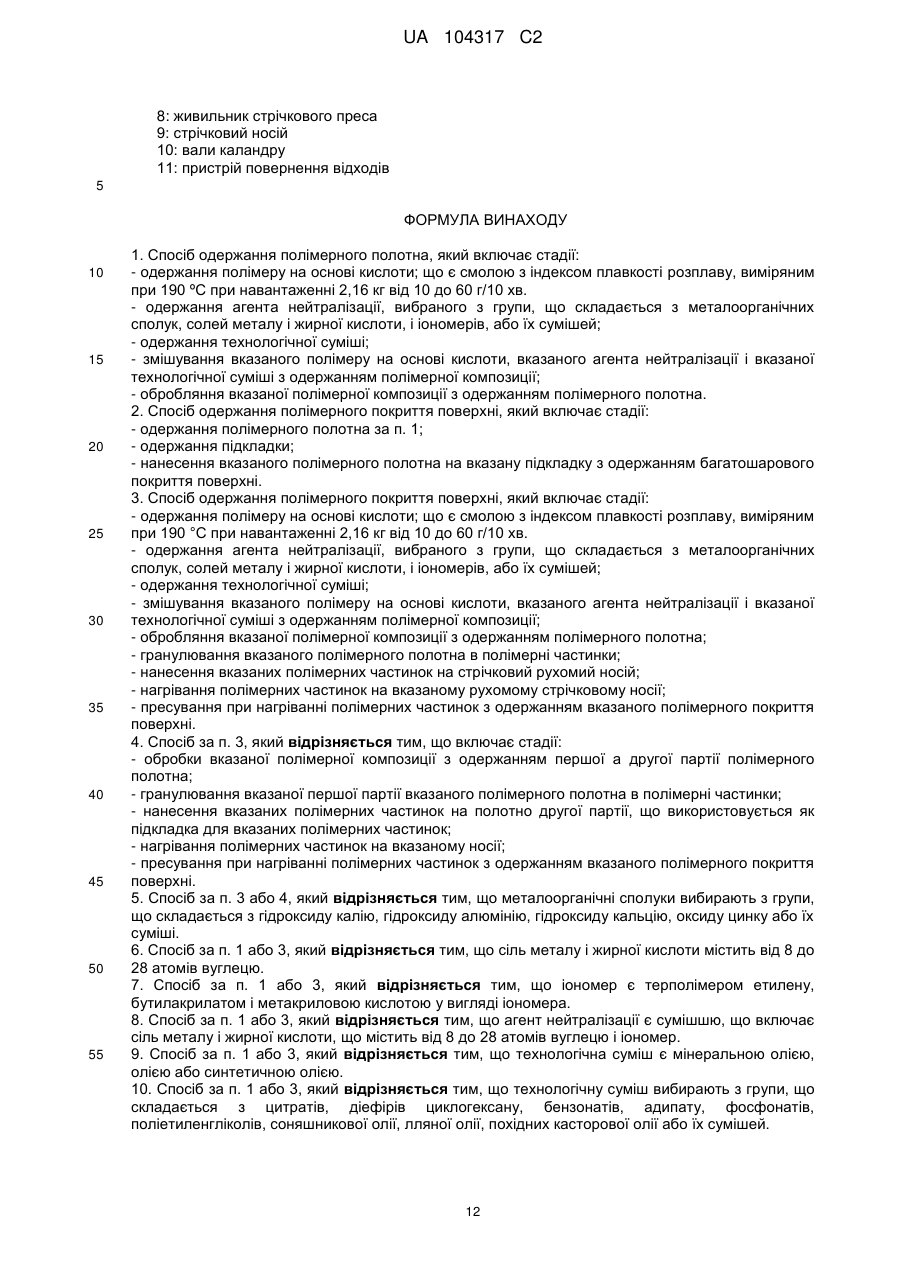

1. Спосіб одержання полімерного полотна, який включає стадії:

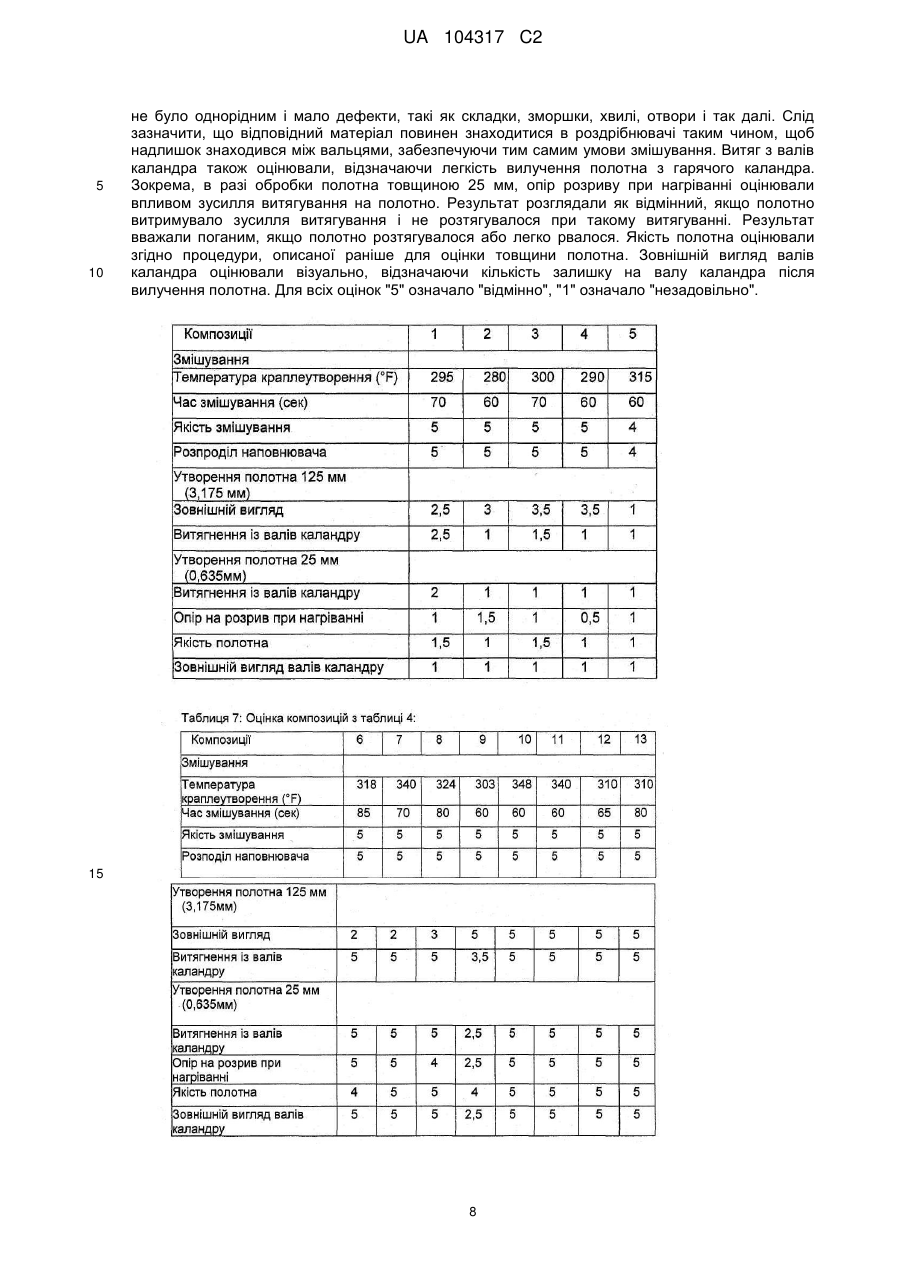

- одержання полімеру на основі кислоти; що є смолою з індексом плавкості розплаву, виміряним при 190ºC при навантаженні 2,16 кг від 10 до 60 г/10 хв.

- одержання агента нейтралізації, вибраного з групи, що складається з металоорганічних сполук, солей металу і жирної кислоти, і іономерів, або їх сумішей;

- одержання технологічної суміші;

- змішування вказаного полімеру на основі кислоти, вказаного агента нейтралізації і вказаної технологічної суміші з одержанням полімерної композиції;

- обробляння вказаної полімерної композиції з одержанням полімерного полотна.

2. Спосіб одержання полімерного покриття поверхні, який включає стадії:

- одержання полімерного полотна за п. 1;

- одержання підкладки;

- нанесення вказаного полімерного полотна на вказану підкладку з одержанням багатошарового покриття поверхні.

3. Спосіб одержання полімерного покриття поверхні, який включає стадії:

- одержання полімеру на основі кислоти; що є смолою з індексом плавкості розплаву, виміряним при 190°С при навантаженні 2,16 кг від 10 до 60 г/10 хв.

- одержання агента нейтралізації, вибраного з групи, що складається з металоорганічних сполук, солей металу і жирної кислоти, і іономерів, або їх сумішей;

- одержання технологічної суміші;

- змішування вказаного полімеру на основі кислоти, вказаного агента нейтралізації і вказаної технологічної суміші з одержанням полімерної композиції;

- обробляння вказаної полімерної композиції з одержанням полімерного полотна;

- гранулювання вказаного полімерного полотна в полімерні частинки;

- нанесення вказаних полімерних частинок на стрічковий рухомий носій;

- нагрівання полімерних частинок на вказаному рухомому стрічковому носії;

- пресування при нагріванні полімерних частинок з одержанням вказаного полімерного покриття поверхні.

4. Спосіб за п. 3, який відрізняється тим, що включає стадії:

- обробки вказаної полімерної композиції з одержанням першої а другої партії полімерного полотна;

- гранулювання вказаної першої партії вказаного полімерного полотна в полімерні частинки;

- нанесення вказаних полімерних частинок на полотно другої партії, що використовується як підкладка для вказаних полімерних частинок;

- нагрівання полімерних частинок на вказаному носії;

- пресування при нагріванні полімерних частинок з одержанням вказаного полімерного покриття поверхні.

5. Спосіб за п. 3 або 4, який відрізняється тим, що металоорганічні сполуки вибирають з групи, що складається з гідроксиду калію, гідроксиду алюмінію, гідроксиду кальцію, оксиду цинку або їх суміші.

6. Спосіб за п. 1 або 3, який відрізняється тим, що сіль металу і жирної кислоти містить від 8 до 28 атомів вуглецю.

7. Спосіб за п. 1 або 3, який відрізняється тим, що іономер є терполімером етилену, бутилакрилатом і метакриловою кислотою у вигляді іономера.

8. Спосіб за п. 1 або 3, який відрізняється тим, що агент нейтралізації є сумішшю, що включає сіль металу і жирної кислоти, що містить від 8 до 28 атомів вуглецю і іономер.

9. Спосіб за п. 1 або 3, який відрізняється тим, що технологічна суміш є мінеральною олією, олією або синтетичною олією.

10. Спосіб за п. 1 або 3, який відрізняється тим, що технологічну суміш вибирають з групи, що складається з цитратів, діефірів циклогексану, бензонатів, адипату, фосфонатів, поліетиленгліколів, соняшникової олії, лляної олії, похідних касторової олії або їх сумішей.

11. Спосіб за п. 1 або 3, який відрізняється тим, що полімером на основі кислоти є співполімер етиленакрилової кислоти (ЕАА) або співполімер етиленметакрилової кислоти (EMM).

12. Спосіб за п. 1 або 3, який відрізняється тим, що додатково включає стадії одержання суміші, вибраної з групи, що складається з наповнювача, роздільного мастила, барвника, або їх сумішей, а також введення вказаної суміші на стадії змішування.

13. Спосіб за п. 1 або 3, який відрізняється тим, що обробку полімерної композиції з одержанням полімерного полотна виконують каландруванням або екструзією.

14. Спосіб за п. 1 або 3, який відрізняється тим, що обробку полімерної композиції з одержанням полімерного полотна виконують з використанням обладнання, що застосовується для обробки композицій на основі полівінілхлориду.

15. Спосіб за п. 1 або 3, який відрізняється тим, що покриття поверхні є покриттям для підлоги.

Текст

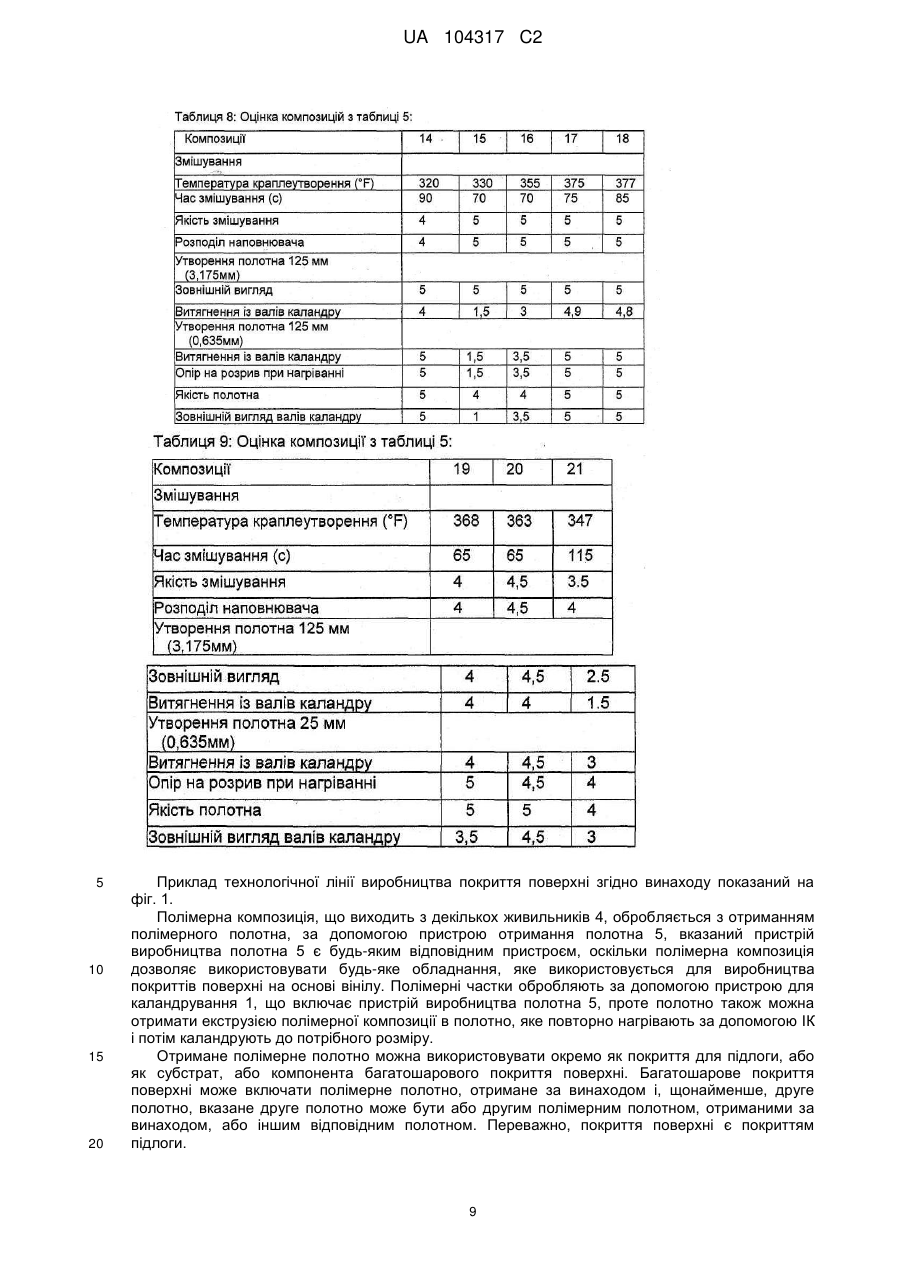

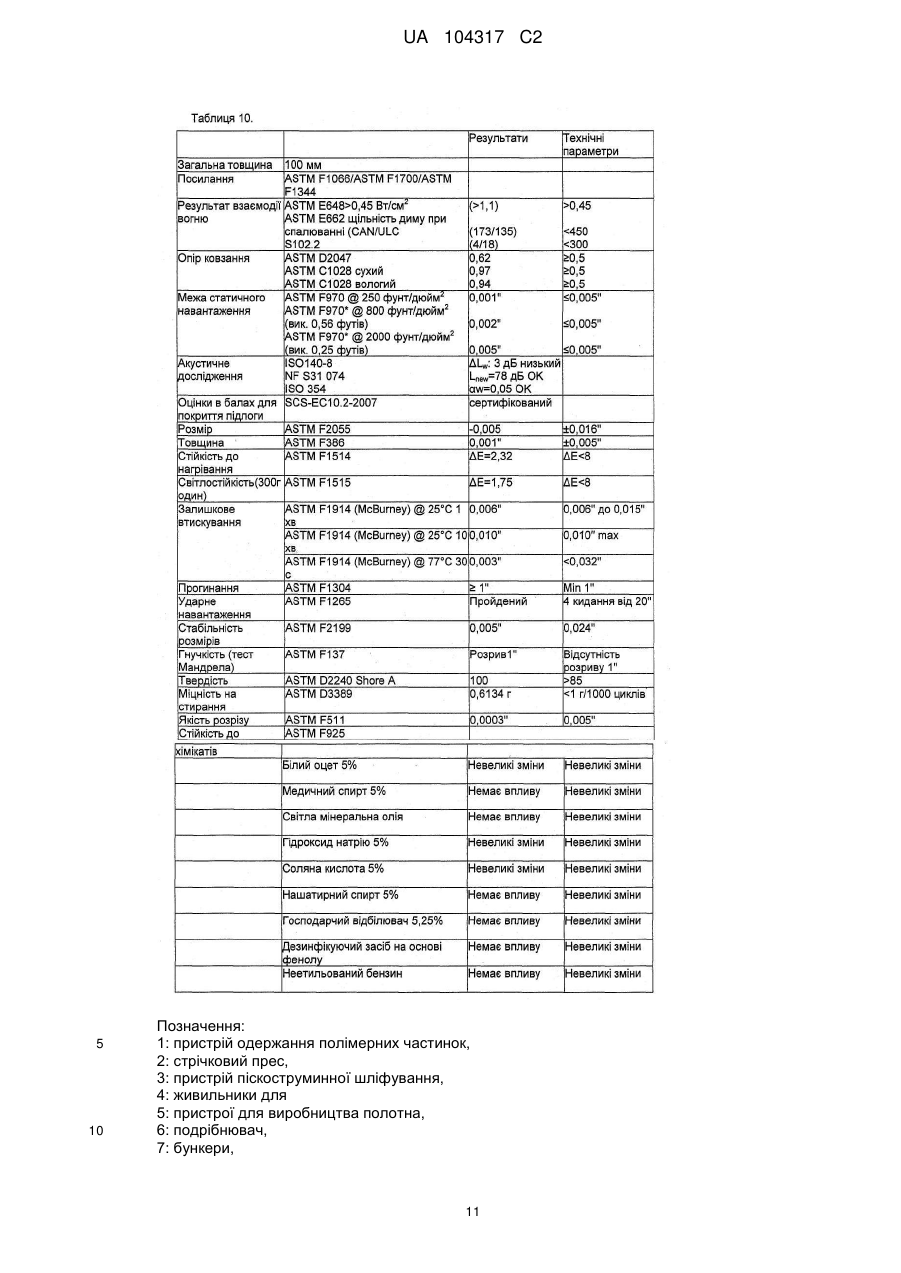

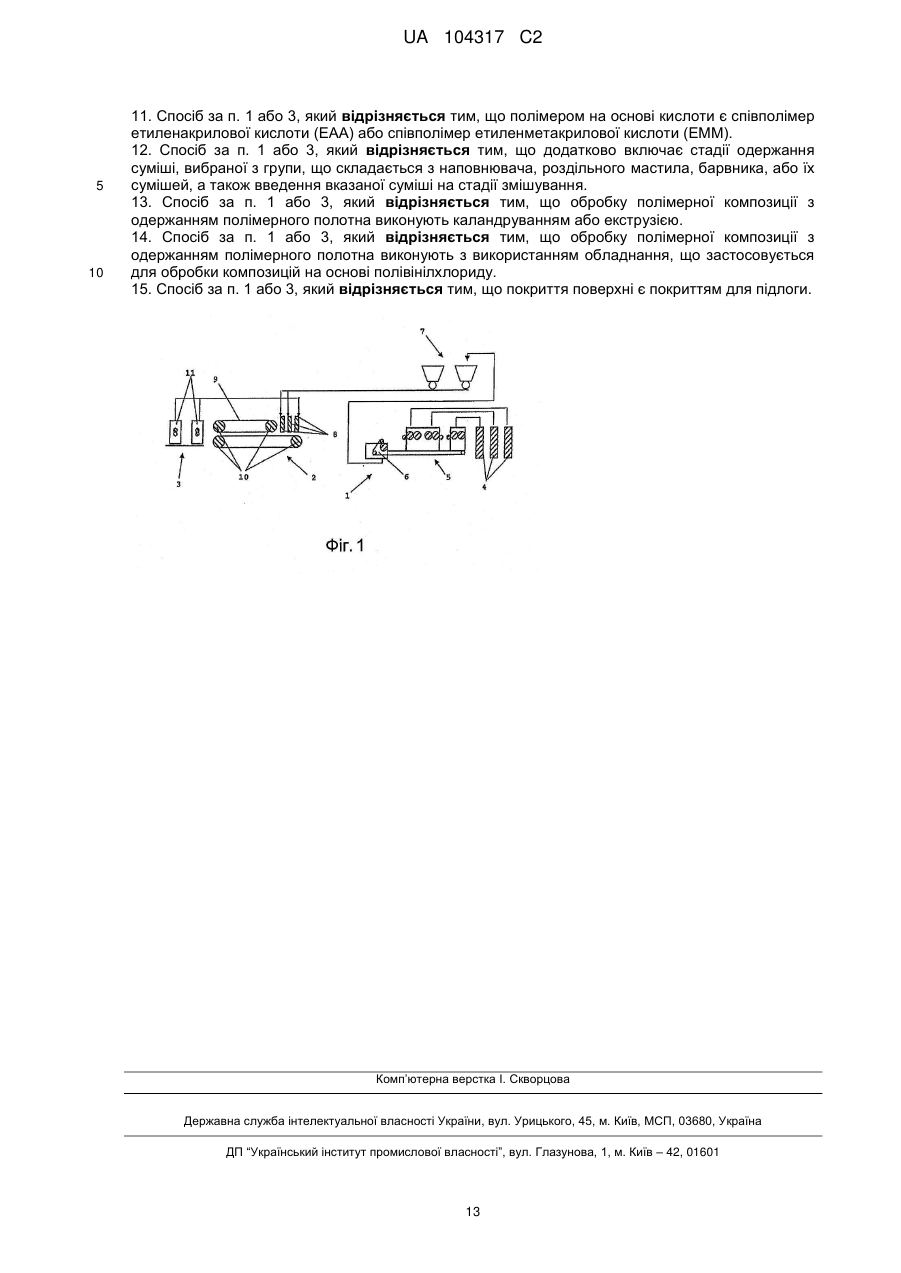

Реферат: Cпосіб отримання полімерного полотна включає стадії отримання полімеру на основі кислоти, агента нейтралізації, причому агент нейтралізації вибирають з групи, що складається з металоорганічних сполук, металевої солі жирної кислоти, іономерів, або їх суміші; забезпечення технічної олії, змішування вказаного полімеру на основі кислоти, вказаного агента нейтралізації, технічної олії з отриманням полімерної композиції, і технічну обробку вказаної полімерної композиції з отриманням полімерного полотна. Полімерне полотно може використовуватися як компонент або субстрат, або покриття поверхні. Полімерне полотно також може використовуватися для утворення полімерних частинок, які є компонентом покриттів поверхні: так званих "гомогенних", або які не містять субстрату. UA 104317 C2 (12) UA 104317 C2 UA 104317 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід стосується способу виготовлення полімерного полотна, і зокрема полімерного покриття поверхні, наприклад покриття підлоги. Рівень техніки Поверхневі покриття, особливо покриття на основі ПВХ широко використовуються для обробки поверхонь в приміщеннях чи будинках, оскільки є більш зручними, комфортними і привабливими з естетичної точки зору в порівнянні з пофарбованими поверхнями. Проте в результаті досліджень в сфері безпеки навколишнього середовища щодо виділення ЛОС (летючі органічні сполуки) покриттями ПВХ, токсичності пластифікаторів і температурних стабілізаторів, були зроблені спроби пошуку альтернатив ПВХ. Поверхневі покриття на основі гуми або лінолеуму є альтернативами ПВХ. Однак, подібні покриття мають недоліки, такі як неприємний запах і низька механічна міцність, або гнучкість, порівняно з ПВХ. Крім того, покриття на основі гуми або лінолеуму неможливо обробляти в стандартному обладнанні, що використовується для технологічної обробки поверхневого покриття ПВХ. З метою дотримання екологічних вимог, було зроблено пропозицію, згідно викладеного в документі WO 2008/042387, замінити пластифікатори термопластичними поліефірними смолами з високою молекулярною вагою або поліефірними смолами високої в'язкості. Також було запропоновано замінити ПВХ смолу кислотно-модифікованими полімерами, згідно до описаного в документі US 7175904, в якому субстрат для підлоги мав склад, що містить ПВХ, і включає терполімер і сополімер, терполімер включає етилен, метил акрилат і акрилову кислоту, а сополімер включає етилен і метакрилову кислоту. Однак, композицію, що включає кислотномодифіковані полімери і істотну кількість наповнювачів, наприклад від 75 до 85 %, складно каландрується в тонке полотно, крім того, критичним показником є екстраговане полотно з гарячого каландра. Далі, подібні композиції характеризуються зниженими показником опору розриву при нагріванні. Мета винаходу Даний винахід пропонує спосіб отримання полімерного полотна, переважно поверхневого покриття, що не має недоліків полотен відомого рівня техніки. Винахід пропонує спосіб отримання полімерного покриття поверхні, що є альтернативою загальноприйнятим ПВХ покриттям поверхні. Винахід пропонує спосіб отримання полімерного покриття поверхні з використанням стандартного технологічного обладнання для виробництва ПВХ. Метою винаходу є надання менш дорогого альтернативного покриття в порівнянні з покриттями поверхні на основі гуми і лінолеуму, що має менший негативний вплив на навколишнє середовище, за показниками Оцінки Життєвого Циклу (ОЖЦ); а також менш витратний в експлуатації. Короткий опис винаходу Даний винахід розкриває спосіб отримання полімерного полотна, переважно багатошарового полімерного покриття поверхні, включає вказане полімерне полотно, і спосіб отримання так званого "гомогенного" покриття поверхні, включає полімерні частинки, отримані гранулюванням зазначеного полімерного полотна, за допомогою осадження зазначених частинок на рухомий стрічковий носій або на полімерне щільно, ідентичне полімерному полотну, використовуване для отримання згаданих часток. Переважним покриттям поверхні є покриття підлоги. Спосіб отримання полімерного полотна, спосіб одержання багатошарового полімерного покриття поверхні, а також спосіб отримання так званого "гомогенного" покриття поверхні включає стадії забезпечення полімеру на основі кислоти, забезпечення агента нейтралізації, обраного з групи, що складається з металоорганічних сполук, металевої солі жирної кислоти і іономіру, або їх суміші, забезпечення технологічної суміші, змішування зазначеного полімеру на основі кислоти, агента нейтралізації і зазначеної технологічної суміші з отриманням полімерної композиції, а також технологічну обробку зазначеної полімерної композиції з отриманням полімерного полотна, вказане полімерне полотно слід використовувати як покриття поверхні або компонента багатошарового покриття поверхні або компонента так званого "гомогенного" покриття поверхні. Агент нейтралізації є металоорганічною сполукою, вибраною з групи, що складається з гідроксиду калію, гідроксиду алюмінію, гідроксиду кальцію, а також оксиду цинку або їх сумішей. Агент нейтралізації є сіллю металу і жирної кислоти, що містить від 8 до 28 атомів вуглецю. Агент нейтралізації є терполімером етилену, бутилакрилатом або метакриловою кислотою, частково нейтралізованою у формі іономіру. Агент нейтралізації є сумішшю, що включає сіль металу і жирної кислоти, яка містить від 8 до 28 атомів вуглецю і іономіри. 1 UA 104317 C2 5 10 15 20 25 30 35 40 45 50 55 60 Технологічна добавка є мінеральною олією, олію або синтетичною олією. Синтетичну або рослинну технологічну суміш вибирають із групи, що складається з цитратів, диефірів циклогексану, бензонатів, адипат, фосфонатів, поліетиленгліколів, соняшникової олії, лляної олії, а також похідних касторової олії, або їх сумішей. Кислотно-модифікований полімер є сополімером етилен акрилової кислоти (ЕАА) або сополімером етилен-метакрилової кислоти (ЕМАА). Способи додатково можуть включати стадії забезпечення добавки, вибраної з групи, що складається з наповнювача, розділювальної оливи та пігменту, а також їх сумішей, а також ·стадії введення зазначеної добавки на стадії змішування. Технологічна обробка полімерної композиції з утворенням полімерного полотна виконується каландрування або екструзією. В деяких втіленнях спосіб додатково включає стадії гранулювання зазначеного полімерного полотна в полімерні частинки, нанесення зазначених полімерних частинок на стрічковий рухомий носій або субстрат, нагрівання полімерних частинок на зазначеному стрічковому рухомому носії, пресування при нагріванні полімерних частинок з утворенням полімерного покриття поверхні. В деяких втіленнях спосіб додатково включає стадії піскоструминного шліфування тильного боку зазначеного полімерного покриття поверхні, додання рельєфності лицьовій стороні зазначеного покриття поверхні механічним способом, і нанесення на лицьову сторону зазначеного покриття поверхні шару лаку. В деяких втіленнях спосіб додатково включає стадії нарізування полімерного покриття поверхні на плитки і відпали зазначених плиток. Полімерну композицію можна отримувати з використанням стандартного устаткування, яке застосовується для виробництва покриттів поверхні на основі вінілу, що містить, наприклад, пристосування для гарячого змішування, наприклад змішувач FCM (FARREL Continuous Mixer), а також засоби для нанесення захисного покриття, наприклад вали каландра, пристрій для охолодження, а також пристосування для обрізки крайок, що рухаються, стрічковий носій, обладнання для відпалу, і пристрій для нарізування покриття поверхні потрібної форми. Короткий опис креслень Фіг. 1 схематично показує виробничу лінію для здійснення способу за винаходом. Детальний опис винаходу Даний винахід стосується способу отримання полімерного полотна, що є елементом покриття поверхні, в якому ПВХ і пластифікатори на основі фталатів замінені полімером на основі кислоти (гомополімерів, сополімерів або терполімерів). Покриття поверхні також є єдиним полімерним полотном або багатошаровим покриттям поверхні, включає полімерне полотно за даним винаходом. Покриття поверхні також може бути "гомогенним" покриттям поверхні, отриманим з агломерованих і спечених полімерних частинок, отриманих дробленням полімерного полотна. Спосіб за цим винаходом дозволяє істотно поліпшити межі міцності на розрив при нагріванні полімерного полотна, отриманого способом за даним винаходом, а також поліпшити процес вилучення подібного полотна з технологічного обладнання, наприклад з валів каландра. Такий результат досягається за допомогою нейтралізації кислоти полімеру на основі кислоти під час виробництва полотна. Було виявлено, що часткова або повна нейтралізація кислотних груп полімеру на основі кислоти з утворенням іономіру істотно знижує гнучкість полімерного полотна при кімнатній температурі. Отже, існує можливість дозувати агент нейтралізації, домагаючись ступеня нейтралізації, необхідного для отримання величини межі міцності на розрив при нагріванні, необхідної для отримання полотна з технологічного устаткування і в той же час, гнучкості полотна при кімнатній температурі. Контролюючи рівень нейтралізації і природи агента нейтралізації, зокрема використовуючи металоорганічні сполуки, сіль металу і жирної кислоти, полімер на основі кислоти, попередньо нейтралізований полімер на основі кислоти або їх суміш, можливо адаптувати ступінь нейтралізації полімеру на основі кислоти, отримавши полімерне полотно з необхідними властивостями. Полімер на основі кислоти є гомополімером акрилової кислоти, метакрилової кислоти або сополімером акрилової кислоти і/ або метакрилової кислоти і/або вінілацетату, з етиленом або пропіленом. Сополімер на основі кислоти також може бути терполімером. Полімер на основі кислоти вибирають з групи, що складається з полімеру акрилової кислоти, полімеру (мет) акрилової кислоти, сополімеру етилену - акрилова кислота (ЕАА), сополімеру етилен метакрилова кислота (ЕМАА), сополімеру етилен - метилакрилова кислота, сополімеру етилен 2 UA 104317 C2 5 10 15 ізобутилакрилова кислота, сополімеру етилен - бутилакрилова кислота, етилен метилметакрилова кислота, терполімер етилену - метакрилова кислота - акрилова кислота (ЕМА-АА), терполімер етилену - ізобутилакрилова кислота - метакрилова кислота, терполімер етилену - ізобутилакрилова кислота - метакрилова кислота, терполімеру етилен -бутилакрилова кислота - метакрилова кислота, терполімеру етилен - ізобутилакрилова кислота - акрилова кислота, етилен - бутилакрилова кислота - акрилова кислота, етилен терполімеру - вінілацетат метакрилова кислота, терполімеру етилен - вінілацетат -акрилова кислота, етилен терполімеру - вінілацетат - моноетилмалеінова кислота, етилен -метилакрилату - моноетилмалеінова кислота, а також їх суміші. Полімер на основі кислоти є смолою з індексом плавкості розплаву, виміряним при 190 °C при навантаженні 2,16 кг від 10 до 60 г/10 хв. Переважно, полімер характеризується індексом плавкості розплаву приблизно від 10 до 35 г/10 хв при 190 °C. Ступінь нейтралізації безпосередньо має дуже сильний вплив на гнучкість полотна, як показано в Таблиці 1, у разі композицій, які включають, наприклад, металоорганічні сполуки в якості агента нейтралізації. Максимальне навантаження (у фунтах на квадратний дюйм) і гнучкість на розрив оцінювали згідно ASTM F1304. 20 25 30 35 Як показано в Таблиці 1, навіть якщо наповнювач, наприклад карбонат кальцію в Таблиці 1, може приймати будь-яку участь у нейтралізації полімеру на основі кислоти, ЕАА в основному дозволяє домогтися певної міри нейтралізації без втрати гнучкості, наприклад для теоретично розрахованого відсотка між 35 і 50 % (таблиця 1). Аж до цієї точки речовина твердне і гнучкість знижується, у той час як показник опору розриву при нагріванні поліпшується при нейтралізації. Для досягнення компромісу між опором розриву при нагріванні і необхідній гнучкості, мінімальна гнучкість рівна 1 дюйму згідно ASTM F 1016, розділ 8.1, теоретичний рівень подальшої нейтралізації полімеру на основі кислоти повинен знаходитися між 25 % і 75 %, що досягається використанням агента нейтралізації. Агент нейтралізації є металоорганічною сполукою, сіллю металу і жирною кислотою, полімером на основі кислоти, частково або повністю нейтралізований у вигляді іономіри, або їх сумішей. Агент нейтралізації є металоорганічною сполукою, вибраною з групи, що складається з гідроксиду калію, гідроксиду алюмінію, гідроксиду кальцію і оксиду цинку або їх суміші. Металоорганічні сполуки наявні в кількості від 0,2 до 1 мас. % від загальної ваги полімерної композиції, що утворює полімерне полотно. 3 UA 104317 C2 5 10 15 20 25 30 35 40 45 50 55 Агент нейтралізації є сіллю металу і жирної кислоти, переважно містить від 8 до 28 атомів вуглецю. Солі жирної кислоти повинні характеризуватися високим вмістом металу, переважно від 6 до 22 мас. % виходячи з ваги солі. Переважно, агент нейтралізації є металевою сіллю октоату, лаурату, докосаноату, тетракосаноату або октакосаноату, або їх суміш. Металеву сіль вибирають з групи, що складається з алюмінію, барію, вісмуту, кальцію, церію, кобальту, заліза, свинцю, магнію, марганцю, нікелю, олова, цинку або цирконію. Сіль металу і жирної кислоти присутній в кількості від 0,5 до 5 мас. % виходячи з загальної ваги полімерної композиції, що утворює полімерне полотно. Агент нейтралізації є полімером на основі кислоти, частково нейтралізований, у вигляді іономіру. Агент нейтралізації є гомополімером акрилової кислоти, метакрилової кислоти, або сополімером акрилової кислоти і/або метакрилової кислоти і/або вінілацетату, з етиленом або пропіленом. Сополімер на основі кислоти може бути терполімером. Агент нейтралізації може бути у вигляді іономір полімеру на основі кислоти, обраної з групи, що складається з полімеру акрилової кислоти, полімеру (мет)акрилової кислоти, сополімеру етилен - акрилова кислота (ЕАА), сополімеру етилен-метакрилова кислота (ЕМАА), сополімеру етилен - метилакрилова кислота, сополімеру етилен - ізобутилакрилова кислота, сополімеру етилен - бутилакрилова кислота, етилену - метилметакрилова кислота, етилен -метакрилова кислота - акрилова кислота терполімер (ЕМА-АА), терполімер етилену - ізобутилакрилова кислота - метакрилова кислота, терполімер етилен - ізобутилакрилова кислота - метакрилова кислота, терполімер етилен - бутил акрилова кислота - метакрилова кислота, терполімер етилен - ізобутилакрилова кислота - акрилова кислота етилен -бутилакрилова кислота акрилова кислота, етилен терполімер - вінілацетат - метакрилова кислота, терполімер етилен вінілацетат - акрилова кислота, етилен терполімер - вінілацетат - моноетилмалеінова кислота, етилен - метилакрилату - моноетил малеїнова кислота, а також їх суміші. Переважно, агент нейтралізації має іоном ірну форму ЕАА, або іоном ірну форму терполімеру етилену, бутилакрилату і метакрилової кислоти, частково нейтралізованого іонами Ζn. Рівень нейтралізації в попередньо нейтралізованому полімері на основі кислоти необхідно підтримувати вище необхідного в кінцевій сполуці, оскільки нейтралізація, наявна в попередньо нейтралізованому полімері поширюється на полімер на основі кислоти, тим самим приводячи до усереднення рівень нейтралізації. Якщо рівень нейтралізації в іономірі є недостатнім, можливо підвищити зазначений рівень нейтралізації, використовуючи інші агенти нейтралізації, наприклад інший попередньо нейтралізований полімер, або металоорганічні сполуки, сіль металу і жирної кислоти або їх суміш. Попередньо нейтралізований полімер є смолою з індексом плавлення розплаву, виміряним при 190 °C і навантаженні 2,16 кг, що становить від 1 до 10 г/10 хв. Переважно він характеризується індексом плавлення розплаву близько 1 г/10 хв. Попередньо нейтралізований сополімер на основі кислоти наявний в кількості від 5 до 17 мас. %, виходячи з загальної ваги полімерної композиції, що утворює полімерне полотно. У способі за даним винаходу полімер на основі кислоти і агент нейтралізації змішують розплавляють разом з отриманням нейтралізованого полімеру на основі кислоти, нейтралізація відбувається під час змішування, а рівень нейтралізації повинен дозволяти отримувати значення опору розриву при нагріванні, необхідну для виконання умови вилучення тонкого полотна з гарячих валів каландра. Змішування виконують в будь-якому відповідному пристрої, наприклад в змішувачі подібному до змішувача безперервної дії Фаррела (FCM), що розвиває температуру краплепадіння від 350 до 420 °F. Якщо агент нейтралізації на основі жирної кислоти з низькою молекулярною вагою (такою як октоат), газ, що утворюється під час нейтралізації (октанової кислоти), поглинають будь-якими відповідними засобами. Змішування включає будь-яку відповідну технологічну суміш, на основі мінеральної олії, синтетичної або рослинної олії. Наприклад, технологічну суміш на основі синтетичної або рослинної олії вибирають з групи, що складається з цитратів, циклогексанових диефірів, бензонатів, адипату, фосфонатів, поліетиленгліколів, соняшникової олії, лляної олії, а також похідних касторової олії або їх сумішей. Як показано у таблиці 2, наявність технологічної суміші, наприклад лляної олії, в кількості, наприклад, від 0,25 до 2 мас. %, дозволяє збільшити гнучкість полотна, що включає полімер на основі кислоти без агента нейтралізації. 4 UA 104317 C2 5 10 15 20 25 Однак, даний ефект також досягається в полотні, що включає полімер на основі кислоти, нейтралізований або частково нейтралізований агентом нейтралізації (дані не наводяться). Для ініціювання змішування полімерна композиція також може містити суміш для змішування. Це може бути будь-яка відповідна суміш для змішування. Переважно, суміш для змішування є ЕАА полімером, який має дуже високий індекс плавлення розплаву, переважно індексом плавлення розплаву, виміряним при 190 °C при навантаженні 2,16 кг, що становить від 300 до 1700 г/10 хв. Суміш змішування може становити до 1 мас. % виходячи з загальної ваги композиції. Суміш змішування може включати смоли, які додають липкість, що відомі з рівня техніки. Полімерна композиція також може включати будь-який відповідний наповнювач. Наповнювачем може бути будь-який ґрунтовий мінерал. Наприклад, це може бути каолін, діоксид кремнію і/або карбонат кальцію. Наповнювач, або суміш наповнювачів, може бути наявною у кількості від 60 до 92 мас. %, виходячи з загальної ваги полімерної композиції. Переважно, наповнювач, або суміш наповнювачів, змішують щонайменше з полімером на основі кислоти, агентом нейтралізації і технологічної сумішшю, з отриманням полімерної композиції. Полімерна композиція також може включати роздільне мастило. Роздільне мастило в кількості від 0,2 до 2,0 мас. %, виходячи з загальної ваги полімерної композиції. Роздільне мастило дозволяє працювати з полімером або сополімером на основі кислоти, що характеризується меншими ступенями нейтралізації і отримувати відмінний витяг з гарячих валів каландра. Як наслідок, використання роздільного мастила дозволяє знизити ступінь нейтралізації, і в результаті поліпшити гнучкість полотна при кімнатній температурі. Полімерна композиція також додатково може включати будь-який відповідний барвник або суміш барвників. Переважно, барвник в кількості від 0,5 до 5 мас. %, виходячи з загальної ваги полімерної композиції. Приклади полімерних композицій, не містять агентів нейтралізації, наведені в таблиці 3. 5 UA 104317 C2 Приклади полімерних композицій за винаходом наведені в таблицях 4 і 5. 5 6 UA 104317 C2 5 10 15 20 25 30 35 У прикладах, ЕАА-1 і ЕАА-3 вміст кислоти становить приблизно 10 мас. %, ЕАА-2 приблизно 15 мас. %, ЕМА-1 приблизно 19 мас. %. ЕАА-1 є Primacor 3460, що поставляється Dow Chemical, ЕАА-2 є Escor 5200, який поставляється ExxonMobil Chemical Company або Nucrel ® 2806, який поставляється DuPont, ЕАА-3 є Bynel ® 2002 або Bynel ® 2022, який поставляється DuPont. ЕМА-1 є Nucrel ® 2906, який поставляється DuPont. Агент нейтралізації є сіллю жирної кислоти, октоату цинку, наприклад Plastistab 2275, який поставляється Halstab, проте він може бути стеаратом цинку, наприклад Coad ® 21 Zn Stearate, який поставляється Norac, резинатами цинку, наприклад Plastistab 2280, який поставляється Halstab, октакосаноатом кальцію, наприклад Licomont CaV 102, поставляється Clariant, або сополімером у вигляді іономіру, наприклад іономір-1, який є Surlyn ® 9320, який поставляється DuPont, і іономер-2, який є Surlyn ® 9020, що поставляється DuPont, однак також він може бути lotek 4200, lotek 7010 або lotek 8020, який поставляється Exxon. Технологічна суміш є STL 24 (лляна олія), що поставляється St. Lawrence Chemicals або DINCH, що поставляється BASF, або може бути Citrofol ®, АНІІ, що поставляється Jungbunzlauer, STL130 (Соняшникова олія), що поставляється St. Lawrence Chemicals, Benzoflex ® 9-88, що поставляється Genovique, Soft-N-Safe, що поставляється Danisco, Plastol 545, що поставляється Esso, або Drakeol ® 600, що поставляється Penreco. Суміш для змішування є ЕАА або ЕМА полімер, що характеризуються дуже високим індексом плавлення розплаву, переважно індексом плавлення розплаву, виміряним при 190 °C при навантаженні 2,16 кг, що становить від 400 до 1500 г/10 хв: У прикладах сумішей для змішування є Nucrel ® 599, що поставляється DuPont, або Primacor 5990, що поставляється Dow Chemical. Роздільне мастило-1 є сополімером, який містить кислотні групи, наприклад BYK P4100, що поставляється BYK Chemie. Роздільне мастило -2 є багатофункціональним ефіром жирної кислоти з високою молекулярною вагою, наприклад Loxiol ® G70S, який поставляється ОІео Chemicals. Роздільне мастило-3 є полярним поліетиленовим воском, наприклад Licowax PED 153, що поставляється Clariant. Роздільна мастило-4 є стеариновою кислотою, наприклад Emery 400, поставляється Brenntag. Наповнювачем є карбонат кальцію. Барвник є поєднанням будь-яких барвників, потрібних для досягнення бажаного кольору вигляду. Зазвичай вміст барвника становить 1 мас. %, виходячи з загальної ваги вихідних матеріалів. Оцінювали характеристики змішування і технологічну обробку з одержанням полотна приблизно 3,175 мм (125 мм) або близько 0,635 мм (25 мм), і результати наведені в таблицях 68. Якість полотна розглядалась як "відмінна" і оцінювалась "5", якщо отримане полотно було однорідним і не містило дефектів, "недостатнє" і оцінювалося "1" у разі якщо отримане полотно 7 UA 104317 C2 5 10 не було однорідним і мало дефекти, такі як складки, зморшки, хвилі, отвори і так далі. Слід зазначити, що відповідний матеріал повинен знаходитися в роздрібнювачі таким чином, щоб надлишок знаходився між вальцями, забезпечуючи тим самим умови змішування. Витяг з валів каландра також оцінювали, відзначаючи легкість вилучення полотна з гарячого каландра. Зокрема, в разі обробки полотна товщиною 25 мм, опір розриву при нагріванні оцінювали впливом зусилля витягування на полотно. Результат розглядали як відмінний, якщо полотно витримувало зусилля витягування і не розтягувалося при такому витягуванні. Результат вважали поганим, якщо полотно розтягувалося або легко рвалося. Якість полотна оцінювали згідно процедури, описаної раніше для оцінки товщини полотна. Зовнішній вигляд валів каландра оцінювали візуально, відзначаючи кількість залишку на валу каландра після вилучення полотна. Для всіх оцінок "5" означало "відмінно", "1" означало "незадовільно". 15 8 UA 104317 C2 5 10 15 20 Приклад технологічної лінії виробництва покриття поверхні згідно винаходу показаний на фіг. 1. Полімерна композиція, що виходить з декількох живильників 4, обробляється з отриманням полімерного полотна, за допомогою пристрою отримання полотна 5, вказаний пристрій виробництва полотна 5 є будь-яким відповідним пристроєм, оскільки полімерна композиція дозволяє використовувати будь-яке обладнання, яке використовується для виробництва покриттів поверхні на основі вінілу. Полімерні частки обробляють за допомогою пристрою для каландрування 1, що включає пристрій виробництва полотна 5, проте полотно також можна отримати екструзією полімерної композиції в полотно, яке повторно нагрівають за допомогою ІК і потім каландрують до потрібного розміру. Отримане полімерне полотно можна використовувати окремо як покриття для підлоги, або як субстрат, або компонента багатошарового покриття поверхні. Багатошарове покриття поверхні може включати полімерне полотно, отримане за винаходом і, щонайменше, друге полотно, вказане друге полотно може бути або другим полімерним полотном, отриманими за винаходом, або іншим відповідним полотном. Переважно, покриття поверхні є покриттям підлоги. 9 UA 104317 C2 5 10 15 20 25 30 35 40 45 50 Полімерне полотно можна гранулювати, використовуючи відповідний подрібнювач б, і відібрати частки з відомим середнім розміром та розподілом, що мають будь-яку зручну форму. Полімерні частинки можуть бути стружкою, крупинками, крихтами, пластівцями, зернами, гранулами або їх сумішшю. Полімерна композиція має перевагу, що полягає в можливості подрібнення і нарізування за допомогою звичайних пристроїв. Для цього, отримане полімерне полотно далі гранулюють на частки, що проходять через сито, розміром близько 1 мм (39 мм) і 25 мм (985 мм), залежно від декоративних цілей. Полімерні частки далі відправляються за допомогою постачальних бункерів 7 в щонайменше один живильник 8 стрічкового пресу 2, зазначений стрічковий прес 2 включає стрічковий носій 9 і вали каландра 10. Отримані полімерні частинки можна або розподілити на поверхні субстрату до каландрування полотна, де субстрат може бути описаним полімерним полотном або полімерним полотном іншого типу, або полімерні частинки можна вводити на стадії екструзії разом з полімерною композицією, що виходить із змішувача, з отриманням зразка різнокольорових частинок. Полімерні частки наносять на стрічковий носій 9, а саме на субстрат, що знаходиться на згаданому стрічковому носії 9, далі частки нагрівають і потім пресують при нагріванні, використовуючи будь-який відповідний пристрій. Достатнє попереднє нагрівання полімерних частинок, наприклад, близько 204 °C (близько 400 °F) виконують для забезпечення рівномірності розподілу температури по всій масі. У пресі нагріваються гарячі полімерні частинки пресують при нагріванні, протягом, наприклад, 30 - 50 секунд, переважно протягом 40 секунд, при температурі від 193 до 221 °C (від 380 до 430 °F), переважно близько 204 °C (близько 400 °F), для того, щоб надати однорідність всім полімерним часткам по всій довжині покриття поверхні з постійною цілісністю шару. Дане покриття поверхні далі можна залишати охолоджуватися на повітрі, без тиску або охолоджувати в пресі, використовуючи охолоджуючий сегмент пресового устаткування. Полімерні частинки, нанесені на стрічковий носій 9, або на субстрат, можуть мати або один колір, або кількома різних кольорів, також вони можуть бути різнокольоровими частинками. У втіленні полімерних частинок різних окремих кольорів, частки переважно попередньо змішують у гомогенну суміш перед нанесенням на стрічковий носій 9, за допомогою живильника 8, в одній стадії чи в кількох стадіях. У разі багатостадійного способу нанесення частинок, розподіл часток за розмірами і/або кольорами в одній стадії може відрізнятися від розподілу в інший, використання декількох живильників 8 дозволяє розподіляти частки з різним розміром і/або кольором частинок в різних шарах. Отримане покриття поверхні без субстрату можна далі формувати до певної потрібної товщини, використовуючи піскоструминне шліфування тильної сторони покриття поверхні, за допомогою піскоструминного пристрою 3. Матеріал, що залишився після піскоструминного шліфування можна направити за допомогою пристрою повернення відходів 11, в живильник 8, для розподілу на стрічковому носії 9 і тому його слід використовувати як субстрат, на який наносять полімерні частинки. Сформованим покриттям поверхні далі при бажанні можна додати рельєфність механічним чином, за допомогою будь-яких відповідних засобів, механічна рельєфність може бути текстурною чи без текстури залежно від необхідного зовнішнього вигляду. Рельєфність можна надавати при температурі від 115 до 138 °C (240-280 °F), переважно близько 126 °C (близько 260 °F). Додатково на поверхню покриття поверхні можна нанести лаковий шар, наприклад лакове покриття на основі уретану і залишити висихати. Покриття поверхні далі потім можна нарізати на плитки розміром трохи більше необхідного кінцевого розміру. Дані плитки трохи більшого розміру потім відпалюють в печі, наприклад при температурі від 70 до 110 °C (158-230 °F), переважно від 85 до 95 °C (185-203 °F), з метою зняття напруги, що виникла під час виробничого процесу. Це призводить до зниження розміру плиток. Далі плитки охолоджують, наприклад, до температури від 26 до 35 °C (від 79 до 95 °F), переважно близько 28 °C (близько 82 °F) і розрізають до необхідних розмірів, наприклад на плитки розміром 12 "x 12". Технічні параметри прикладу так званого "гомогенного" покриття поверхні, або полімерного покриття, що не містить субстрат, отриманого за цим винаходу, наведені в таблиці 9. 55 10 UA 104317 C2 5 10 Позначення: 1: пристрій одержання полімерних частинок, 2: стрічковий прес, 3: пристрій піскоструминної шліфування, 4: живильники для 5: пристрої для виробництва полотна, 6: подрібнювач, 7: бункери, 11 UA 104317 C2 8: живильник стрічкового преса 9: стрічковий носій 10: вали каландру 11: пристрій повернення відходів 5 ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 40 45 50 55 1. Спосіб одержання полімерного полотна, який включає стадії: - одержання полімеру на основі кислоти; що є смолою з індексом плавкості розплаву, виміряним при 190 ºC при навантаженні 2,16 кг від 10 до 60 г/10 хв. - одержання агента нейтралізації, вибраного з групи, що складається з металоорганічних сполук, солей металу і жирної кислоти, і іономерів, або їх сумішей; - одержання технологічної суміші; - змішування вказаного полімеру на основі кислоти, вказаного агента нейтралізації і вказаної технологічної суміші з одержанням полімерної композиції; - обробляння вказаної полімерної композиції з одержанням полімерного полотна. 2. Спосіб одержання полімерного покриття поверхні, який включає стадії: - одержання полімерного полотна за п. 1; - одержання підкладки; - нанесення вказаного полімерного полотна на вказану підкладку з одержанням багатошарового покриття поверхні. 3. Спосіб одержання полімерного покриття поверхні, який включає стадії: - одержання полімеру на основі кислоти; що є смолою з індексом плавкості розплаву, виміряним при 190 °С при навантаженні 2,16 кг від 10 до 60 г/10 хв. - одержання агента нейтралізації, вибраного з групи, що складається з металоорганічних сполук, солей металу і жирної кислоти, і іономерів, або їх сумішей; - одержання технологічної суміші; - змішування вказаного полімеру на основі кислоти, вказаного агента нейтралізації і вказаної технологічної суміші з одержанням полімерної композиції; - обробляння вказаної полімерної композиції з одержанням полімерного полотна; - гранулювання вказаного полімерного полотна в полімерні частинки; - нанесення вказаних полімерних частинок на стрічковий рухомий носій; - нагрівання полімерних частинок на вказаному рухомому стрічковому носії; - пресування при нагріванні полімерних частинок з одержанням вказаного полімерного покриття поверхні. 4. Спосіб за п. 3, який відрізняється тим, що включає стадії: - обробки вказаної полімерної композиції з одержанням першої а другої партії полімерного полотна; - гранулювання вказаної першої партії вказаного полімерного полотна в полімерні частинки; - нанесення вказаних полімерних частинок на полотно другої партії, що використовується як підкладка для вказаних полімерних частинок; - нагрівання полімерних частинок на вказаному носії; - пресування при нагріванні полімерних частинок з одержанням вказаного полімерного покриття поверхні. 5. Спосіб за п. 3 або 4, який відрізняється тим, що металоорганічні сполуки вибирають з групи, що складається з гідроксиду калію, гідроксиду алюмінію, гідроксиду кальцію, оксиду цинку або їх суміші. 6. Спосіб за п. 1 або 3, який відрізняється тим, що сіль металу і жирної кислоти містить від 8 до 28 атомів вуглецю. 7. Спосіб за п. 1 або 3, який відрізняється тим, що іономер є терполімером етилену, бутилакрилатом і метакриловою кислотою у вигляді іономера. 8. Спосіб за п. 1 або 3, який відрізняється тим, що агент нейтралізації є сумішшю, що включає сіль металу і жирної кислоти, що містить від 8 до 28 атомів вуглецю і іономер. 9. Спосіб за п. 1 або 3, який відрізняється тим, що технологічна суміш є мінеральною олією, олією або синтетичною олією. 10. Спосіб за п. 1 або 3, який відрізняється тим, що технологічну суміш вибирають з групи, що складається з цитратів, діефірів циклогексану, бензонатів, адипату, фосфонатів, поліетиленгліколів, соняшникової олії, лляної олії, похідних касторової олії або їх сумішей. 12 UA 104317 C2 5 10 11. Спосіб за п. 1 або 3, який відрізняється тим, що полімером на основі кислоти є співполімер етиленакрилової кислоти (ЕАА) або співполімер етиленметакрилової кислоти (EMM). 12. Спосіб за п. 1 або 3, який відрізняється тим, що додатково включає стадії одержання суміші, вибраної з групи, що складається з наповнювача, роздільного мастила, барвника, або їх сумішей, а також введення вказаної суміші на стадії змішування. 13. Спосіб за п. 1 або 3, який відрізняється тим, що обробку полімерної композиції з одержанням полімерного полотна виконують каландруванням або екструзією. 14. Спосіб за п. 1 або 3, який відрізняється тим, що обробку полімерної композиції з одержанням полімерного полотна виконують з використанням обладнання, що застосовується для обробки композицій на основі полівінілхлориду. 15. Спосіб за п. 1 або 3, який відрізняється тим, що покриття поверхні є покриттям для підлоги. Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod to produce a surface covering

Автори англійськоюCaldas, Victor, Courtoy, Jean-Francois, Hyde, Marcus, Tremblay, Daniel

Автори російськоюКалдас Виктор, Куртуа Жеан-Франсуаз, Гиде Маркус, Трембле Даниел

МПК / Мітки

МПК: C08L 23/00, B32B 17/00, B32B 17/10, B32B 27/00

Мітки: полімерного, покриття, одержання, варіанти, поверхні, спосіб, полотна

Код посилання

<a href="https://ua.patents.su/15-104317-sposib-oderzhannya-polimernogo-polotna-ta-sposib-oderzhannya-polimernogo-pokrittya-poverkhni-varianti.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання полімерного полотна та спосіб одержання полімерного покриття поверхні (варіанти)</a>

Попередній патент: Гідрофобно асоціюючі співполімери

Наступний патент: Гідравлічний ударний розпушувач для механічних екскаваторів

Випадковий патент: Калійна сіль (s)-омепразолу, спосіб її отримання, фармацевтична композиція та спосіб лікування шлунково-кишкових порушень