Кислотно-модифікований натуральний мінеральний наповнювач для ініціювання бета-нуклеації поліпропілену

Номер патенту: 106897

Опубліковано: 27.10.2014

Автори: Гейн Патрік А.К., Бюрі Маттіас, Кнерр Міхаель

Формула / Реферат

1. Композиція для бета-нуклеації поліпропілену, що містить:

(a) порошкову мінеральну основу, що містить сполуку металу групи 2 згідно з IUPAC, та

(b) на поверхні порошкової мінеральної основи:

(b1) сіль дикарбонової кислоти, де дикарбонова кислота має 7-10 атомів вуглецю, та

(b2) диспергуючий та/або шліфувальний агент.

2. Композиція за п. 1, яка відрізняється тим, що метал групи 2 згідно з IUPAC порошкової основи вибраний з Mg, Ca, Sr або їх суміші.

3. Композиція за одним з попередніх пунктів, яка відрізняється тим, що сполука металу групи 2 згідно з IUPAC вибрана з карбонату кальцію, карбонату магнію, кальцію-магнію карбонату, гідроксиду магнію або будь-якої їх суміші.

4. Композиція за п. 3, яка відрізняється тим, що природний тонкодисперсний карбонат кальцію переважно вибраний з мармуру, вапняку, крейди або будь-якої їх суміші.

5. Композиція за одним з попередніх пунктів, яка відрізняється тим, що порошкова мінеральна основа включає сполуку металу групи 2 згідно з IUPAC в кількості принаймні 50 мас. %, більш переважно принаймні 70 мас. %, навіть більш переважно принаймні 90 мас. %.

6. Композиція за одним з попередніх пунктів, яка відрізняється тим, що порошкова мінеральна тверда основа та/або композиція має/мають середній розмір частинки d50 від 0.5 мкм до 7 мкм.

7. Композиція за одним з попередніх пунктів, яка відрізняється тим, що порошкова мінеральна основа та/або композиція має/мають питому поверхню від 0,5 м2/г до 15 м2/г, виміряну із застосуванням азоту та методу BET відповідно до ISO 9277.

8. Композиція за одним з попередніх пунктів, яка відрізняється тим, що сіль дикарбонової кислоти являє собою сіль металу групи 2 згідно з IUPAC, переважно сіль, вибрану із солі кальцію, солі магнію, солі стронцію або їх суміші.

9. Композиція за одним з попередніх пунктів, яка відрізняється тим, що дикарбонова кислота вибрана з пімелінової кислоти, суберинової кислоти, азелаїнової кислоти, фталевої кислоти, ізофталевої кислоти, терефталевої кислоти або будь-якої їх суміші.

10. Композиція за одним з попередніх пунктів, яка відрізняється тим, що сіль дикарбонової кислоти наявна в кількості 0,05-10 мас. %, на основі маси порошкової мінеральної основи.

11. Композиція за одним з попередніх пунктів, яка відрізняється тим, що диспергуючий та/або шліфувальний агент вибрані з гомо- або співполімеру солі карбонової кислоти, гліколів, полігліколів, поліалкіленгліколів, цукрів, алканоламінів або їх сумішей.

12. Композиція за одним з попередніх пунктів, яка відрізняється тим, що диспергуючий та/або шліфувальний агент наявний у кількості 0,01-2 мас. %, на основі маси порошкової мінеральної основи.

13. Композиція за одним з попередніх пунктів, яка відрізняється тим, що кількість солі дикарбонової кислоти, у мг, на поверхні порошкової мінеральної основи, у м2, складає від 0,15 мг/м2 до 30 мг/м2.

14. Спосіб одержання композиції за одним з пп. 1-13, який відрізняється тим, що включає наступні стадії:

(і) забезпечують порошкову мінеральну основу, яка включає сполуку металу групи 2 згідно з IUPAC,

(іі) розмелюють порошкову мінеральну основу за наявності диспергуючого та/або шліфувального агента, та

(ііі) приводять порошкову мінеральну основу в контакт з дикарбоновою кислотою, що має 7-10 атомів вуглецю, де стадію (ііі) виконують під час або після стадії (іі).

15. Спосіб за п. 14, який відрізняється тим, що стадія (іі) включає принаймні один етап мокрого розмелювання та/або принаймні один етап сухого розмелювання, причому диспергуючий та/або шліфувальний агент етапу мокрого розмелювання переважно являє собою гомо- або співполімер солі карбонової кислоти, та/або диспергуючий та/або шліфувальний агент етапу сухого розмелювання переважно вибирають з гліколів, полігліколів, поліалкіленгліколів, цукрів, алканоламінів або їх сумішей.

16. Спосіб за одним з пп. 14, 15, який відрізняється тим, що стадію (ііі) виконують під час стадії розмелювання (іі) шляхом змішування порошкової мінеральної основи з диспергуючим та/чи шліфувальним агентом та дикарбоновою кислотою, та послідовного піддавання суміші стадії розмелювання (іі); або тим, що стадію (ііі) здійснюють після стадії розмелювання (іі) шляхом змішування порошкової мінеральної основи з диспергуючим та/або шліфувальним агентом, після чого піддають суміш стадії розмелювання (іі), та потім уводять природну порошкову мінеральну основу в реакцію з дикарбоновою кислотою.

17. Застосування композиції за одним з пп. 1-13 як бета-нуклеюючого агента для поліпропілену.

Текст

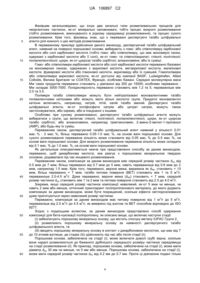

Реферат: Даний винахід стосується композиції для бета-нуклеації поліпропілену, що містить: (а) порошкову мінеральну основу, що містить сполуку металу групи 2 згідно з IUPAC, та (b) на поверхні порошкової мінеральної основи: (b1) сіль дикарбонової кислоти, де дикарбонова кислота має 7-10 атомів вуглецю, та (b2) диспергуючий та/або шліфувальний агент. UA 106897 C2 (12) UA 106897 C2 UA 106897 C2 5 10 15 20 25 30 35 40 45 50 55 Даний винахід відноситься до композиції для бета-нуклеації поліпропілену, та способу одержання цієї композиції. В типовому випадку, при охолодженні поліпропіленового розплаву, він кристалізується в моноклінічній альфа-модифікації. Додатково до цієї альфа-модифікації, поліпропілен, утім, може також кристалізуватися в гексагональній альфа-модифікації та орторомбічній гаммамодифікації. Бета-модифікація характеризується покращеними механічними властивостями, зокрема поліпшеною ударною в'язкістю та поліпшеною стійкістю до розтріскування під напругою. Кристалізації при бета-модифікації досягають шляхом додання специфічних бетануклеюючих агентів, як-от пігменти хінакридону, описані в EP 0 177 961 A2. Наступний добре відомий клас бета-нуклеюючих агентів являє собою солі IUPAC Групи 2 двоосновних органічних кислот. В US-A-5,231,126 описано, що бета-нуклеації можуть досягнути шляхом змішування ізотактичного поліпропілену з двокомпонентним бета-нуклеюючим агентом, що містить суміш двоосновної кислоти з окисом, двоокисом або кислою сіллю металу IUPAC Групи 2. Придатні приклади двоосновних кислот являють собою: пімелінову кислоту, азелаїнову кислоту, офталову кислоту, терефталову кислоту та ізофталову кислоту, та подібні. Придатні окиси, гідрооксиди або кислі солі металів IUPAC Групи 2 являють собою сполуки, включаючи магній, кальцій, стронцій або барій, зокрема карбонат кальцію або інші карбонати. Недоліком двокомпонентного бета-нуклеюючого агента, описаного в цьому документі рівня техніки, проте, є недостатня репродуктивність одержаного ефекту, оскільки розплавлена суміш двокомпонентного бета-нуклеюючого агента з поліпропіленом може призвести до різних результатів, у зв'язку зі впливом параметрів, як-от температура плавлення, умови зсуву, час компаундування (складання суміші) тощо. Відповідно, були залучені зусилля для одержання надійніших систем для досягнення бетануклеації на основі двоосновних органічних кислот та металевих сполук IUPAC Групи 2. В EP 0 682 066 Al описано таку спробу досягти надійнішої модифікації. В цьому документі описано, що покращення можна досягнути шляхом залучення однокомпонентного бетануклеюючого агента, отриманого шляхом уведення в реакцію 1 моля дикарбонової кислоти з 1 молем карбонату кальцію у водному етанолумісному розчині при 60-80 °C. В результаті цієї реакції одержують кальцієву сіль дикарбонової кислоти, яка одержана у вигляді дрібного осаду, що може виділятися фільтруванням. Потім продукт висушують та можуть застосовувати як бета-нуклеюючий агент. Недоліком такого однокомпонентного бета-нуклеюючого агента, а саме кальцієвої солі дикарбонової кислоти, є, з одного боку, наявність 1 моля кристалізаційної води в одержаному осаді, що зменшує ефект бета-нуклеації. Видалення цієї кристалізаційної води можливе тільки за жорстких умов, які, проте, збільшують вартість добавки, оскільки потрібні додаткові стадії підігрівання. Також недоліком є той факт, що однокомпонентний бета-нуклеюючий агент одержують у формі дрібного осаду, який спричиняє проблеми під час фільтрування. Зокрема, дрібний осад є великим недоліком при розгляді збільшення масштабу синтезу, оскільки дрібний осад призведе до значного зменшення ефективності фільтрування. В роботі W.L. Cheung et al, Journal of Vinyl & Additive Technology, June 1997, Vol. 3, pp. 151156, представлене застосування пімелату натрію та пімелату кальцію як бета-нуклеюючого агента для поліпропілену. В роботі J. Varga et al, Journal of Applied Polymer Science, Vol. 74, 1999, pp. 2357-2368, представлене застосування кальцієвих солей суберинової кислоти та пімелінової кислоти як бета-нуклеюючого агента для поліпропілену. В роботі X. Li et al, Journal of Applied Polymer Science, Vol. 86, 2002, pp. 633-638, представлене застосування певної кількості різноманітних дикарбоксилатів кальцію як бетануклеюючого агента для поліпропілену. Крім того, слід взяти до уваги, що двохосновні органічні кислоти є доволі дорогими вихідними матеріалами, відтак, було б вигідним зменшити кількість двохосновної органічної кислоти, необхідної для -нуклеації. Також відомо одержання солей дикарбонових кислот на твердій основі. В EP 1 939 167 Al описано бета-нуклеюючий агент для поліпропілену, де поверхневий шар солі дикарбоксилату, як-от пімелат кальцію, одержують на поверхні основи сполуки металу IUPAC Групи 2, як-от карбонат кальцію. Бета-нуклеюючий агент одержують шляхом теплової обробки та твердофазної реакції між порошковою твердою основою та дикарбоновою сіллю за відсутності розчинників або іншого рідкого реакційного середовища. Після твердофазної реакції 1 UA 106897 C2 5 10 15 20 25 30 35 40 45 50 55 60 бета-нуклеюючий агент може піддаватися подальшим стадіям пост-обробки, як-от розмелювальна (подрібнювальна) обробка. В EP 1 746 128 Al описано гетерофазний поліпропілен, що містить мінеральний наповнювач та бета-нуклеюючий агент. Мінеральний наповнювач може бути покритий бета-нуклеюючим агентом. Попри те, що бета-нуклейований поліпропілен має високу ударну в'язкість (міцність на удар) та міцність, межа текучості та жорсткість нижчі за такі не-нуклейованого або альфануклейованого поліпропілену. Для покращення жорсткості бета-нуклейованого поліпропілену відомим є додавати специфічні нано-розмірні неорганічні наповнювачі („нано-наповнювачі"). В роботі K. Mai et al, European Polymer Journal, 44 (2008), pp. 1955-1961, представлений бета-нуклеюючий агент, який одержували шляхом уведення в реакцію пімелінової кислоти з нано-розмірним карбонатом кальцію, що має діаметр частинки між 40 та 60 нм. Дуже подібний спосіб описаний K. Mai et al. in Polymer, 49 (2008), pp. 5137-5145. Проте одержання нано-розмірних бета-нуклеюючих агентів може потребувати додаткових стадій розмелювання, таким чином погіршуючи енергоефективність способу одержання. Крім того, при одержанні за допомогою способу осадження, іноді важко точно регулювати всі параметри процесу, так що одержують середній розмір частинки в низькому нанометрдіапазоні. Враховуючи вищевикладені твердження, метою даного винаходу є одержання композиції, яка є ефективним бета-нуклеюючим агентом навіть за низьких кількостей, яка одержується шляхом простого та енергоефективного процесу, та, попри це, утримує жорсткість бетануклейованого поліпропілену на високому рівні. Відповідно до першого аспекту даного винаходу, мета вирішується шляхом забезпечення композиції для бета-нуклеації поліпропілену, що містить: (а) порошкову мінеральну основу, що містить сполуку металу IUPAC Групи 2, та (b) на поверхні порошкової мінеральної основи: (b1) сіль дикарбонової кислоти, де дикарбонова кислота має 7-10 атомів вуглецю, та (b2) диспергуючий та/або шліфувальний агент. Як буде пояснено нижче детальніше, диспергуючий та/або шліфувальний агент може абсорбуватися на поверхні порошкової мінеральної основи під час стадії розмелювання та/або диспергування. В контексті даного винаходу було з'ясовано, що, хоча частину поверхні твердої основи вже блоковано або зайнято диспергуючим та/або шліфувальним агентом, - решта поверхні й досі доступна солі дикарбонової кислоти, та обидва компоненти, забезпечені разом на поверхні твердої основи, мають результатом ефективний бета-нуклеюючий агент навіть при низьких кількостях, утримуючи при цьому жорсткість бета-нуклейованого поліпропілену на високому рівні. Термін „мінерал" стосується будь-якої природної твердої речовини. Переважно, метал IUPAC Групи 2 порошкової основи вибраний з Mg, Ca, Sr чи їх суміші. Як детальніше описуватиметься далі, композицію за даним винаходом для бета-нуклеації поліпропілену переважно готують шляхом уведення в реакцію порошкової мінеральної основи з дикарбоновою кислотою для одержання відповідної солі дикарбонової кислоти на поверхні твердої основи. Відтак, переважно, щоб сполука металу IUPAC Групи 2, наявна в порошковій твердій основі, мала принаймні деяку реакційну здатність до дикарбонової кислоти, навіть за наявності шліфувального та/або диспергуючого агента, який переважно водорозчинний, для одержання солі дикарбонової кислоти на поверхні. Переважно наявний шліфувальний та/або диспергуючий агент навіть покращує реакційну здатність між дикарбоновою кислотою та сполукою металу IUPAC Групи 2 завдяки покращеному розповсюдженню та змочуванню поверхні основи. Переважним чином, сполуку металу IUPAC Групи 2 вибирають з карбонату, гідроксиду, оксиду, гідроокису або будь-якої їх суміші. Переважним чином, сполуку металу IUPAC Групи 2 вибирають з карбонату кальцію, карбонату кальцію-магнію та/або карбонату магнію, гідроксиду магнію або будь-якої їх суміші. В бажаному прикладі здійснення, карбонат кальцію являє собою природний тонкодисперсний карбонат кальцію (ТКК). Коли застосовують ТКК (GCC) (CAS 1317-65-3), можна покращити „вуглецевий відбиток" продукту. Переважним чином, природний ТКК вибирають з мармуру, вапняку, крейди або їх сумішей, та переважно містить принаймні 95 мас. %, більш переважно – більш за 98 мас. % карбонату кальцію. ТКК добре відомий фахівцям та комерційно доступний, наприклад, від компанії Omya. Природний мінерал карбонату кальцію-магнію може являти собою, наприклад, доломіт. Переважний мінерал гідроксиду магнію являє собою, наприклад, брусит. 2 UA 106897 C2 5 10 15 20 25 30 35 40 45 50 55 60 Переважні мінерали карбонату магнію, наприклад, вибрані з магнезиту, барингтоніту, несквегоніту, лансфордиту або будь-якого їх поєднання. Також можливо застосовувати основні форми карбонату магнію, як-от артиніт, гідромагнезит, дипінгіт, або їх суміші. Переважно, щоб порошкова мінеральна основа містила сполуку металу IUPAC Групи 2, якот карбонат кальцію, гідроксид магнію, карбонат кальцію-магнію, та/або карбонат магнію, в кількості принаймні 50 мас. %, детальніше принаймні 70 мас. %, навіть переважніше принаймні 90 мас. %. Також можливо, щоб порошкова мінеральна основа містила сполуку металу IUPAC Групи 2. Переважно порошкова основа має середній розмір частинки d 50 від 0.5 мкм до 7 мкм, переважніше від 0.7 мкм до 5 мкм, навіть переважніше від 0.8мкм до 2 мкм, наприклад 1.5 мкм. Крім того, переважно, щоб верхня межа, виражена як d98, становила < 10 мкм, більш переважно 2 2 < 7 мкм, та/або питома поверхня (BET) становила між 1 та 5 м /г, переважніше 2.0-4.5 м /г. Дуже переважно, верхня межа (d98) < 7 мкм, середній розмір частинки складає від 1 до 2мкм та 2 питома поверхня становить від 2.5 до 4.0 м /г. Зокрема, якщо середній розмір частинки маленький, як-от 5 мкм або менше, або навіть 2 мкм чи менше, оптичний транспарант поліпропіленового матеріалу, до якого додають бетануклеюючу композицію за даним винаходом, може бути покращений, оскільки ефекти світлорозсіювання дуже пригнічуються через невеликий розмір частинки. 2 2 Переважно, порошкова мінеральна основа має питому поверхню від 1 м /г до 5 м /г, більш 2 2 переважно від 2.0 м /г до 4.5 м /г, виміряну із застосуванням азоту та методу BET відповідно до ISO 9277. Як показано вище, композиція за даним винаходом містить на поверхні порошкової основи сіль дикарбонової кислоти, де дикарбонова кислота має від 7 до 10 атомів вуглецю. Переважно, сіль дикарбонової кислоти являє собою сіль металу IUPAC Групи 2, більш переважно сіль, вибрану з солі кальцію, солі магнію, солі стронцію або їх суміші. У бажаному прикладі здійснення, метал IUPAC Групи 2 солі дикарбонової кислоти відповідає металу IUPAC Групи 2 порошкової основи. Як приклад, якщо порошкова мінеральна основа містить карбонат кальцію, - переважно, щоб кальцієва сіль дикарбонової кислоти, наприклад пімелат кальцію, забезпечувалася на поверхні твердої основи, але також може бути відмінною, якщо застосовують суміш різних порошкових твердих основ або доломіт. Переважним чином, дикарбонову кислоту вибирають з пімелінової кислоти, суберинової кислоти, азелаїнової кислоти, фталевої кислоти, ізофталевої кислоти, терефталевої кислоти або будь-якої їх суміші. Переважним чином, сіль дикарбонової кислоти наявна в кількості 0.05 мас. % до 10 мас. %, більш переважно - 0.1-5 мас. %, навіть переважніше 0.25-2 мас. %, на основі ваги порошкової 2 основи. Переважно сіль дикарбонової кислоти наявна в кількості 0.15 мг/м твердої основи до 2 2 2 30 мг/м твердої основи, більш переважно 0.75 мг/м до 6 мг/м твердої основи, наприклад 2-4 2 мг/м твердої основи. В даному винаході, не є необхідним, щоб усі молекули дикарбонової кислоти, введені в контакт з поверхнею мінеральної твердої основи, піддавалися хімічній реакції до відповідної солі. Відтак, порошкова мінеральна основа може додатково містити на своїй поверхні молекули вільної дикарбонової кислоти. Молярне співвідношення солі дикарбонової кислоти до відповідної вільної дикарбонової кислоти може становити принаймні 1:2, переважніше – принаймні 1:1, навіть переважніше - принаймні 4:1, навіть ще переважніше принаймні 9:1. Термін „вільна дикарбонова кислота" стосується дикарбонової кислоти, яка все ще протонована, тобто яка не утворила солі. Відтак, молярне співвідношення солі дикарбонової кислоти до відповідної вільної дикарбонової кислоти показує, до якого ступеня дикарбонова кислота прореагувала зі сполукою металу IUPAC Групи 2 твердої основи. Як визначено вище, композиція за даним винаходом містить на поверхні порошкової мінеральної основи диспергуючий та/або шліфувальний агент. Загалом, диспергуючі та/або шліфувальні агенти, які можуть застосовуватися в розмелювальному процесі неорганічних матеріалів, як-от мінеральні наповнювачі, відомі фахівцям. Такі диспергуючі та/або шліфувальні агенти підтримують розмелювання неорганічних частинок шляхом зменшення в'язкості суспензії та, в такий спосіб, підвищення мобільності та довжину пробігу частинок, що їх слід розмолоти, та зерен розмелювання. Оскільки такі диспергуючі та/або шліфувальні агенти абсорбуються на поверхні свіжо-розмелених частинок, вони також попереджають або принаймні значно зменшують ре-агломерацію. Переважним чином, диспергуючий та/або шліфувальний агент є водорозчинним. У контексті даного винаходу, шліфувальний та/або диспергуючий агент можуть вибирати з агенту для мокрого розмелювання, агенту для сухого розмелювання або їх суміші. 3 UA 106897 C2 5 10 15 20 25 30 35 40 45 50 55 60 Фахівцям загальновідомо, що існує два загальні типи розмелювальних процесів для неорганічних частинок, як-от мінеральні наповнювачі, тобто процес мокрого розмелювання (тобто розмелювання, виконуваного в рідкому середовищі розмелювання), та процес сухого розмелювання. Крім того, фахівець знає, що є переважні диспергуючі та/або шліфувальні агенти для кожного з цих методів розмелювання. В переважному прикладі здійснення даного винаходу, диспергуючий та/або шліфувальний агент, наявний на поверхні порошкової основи, вибирають з гомо- або співполімеру карбонової кислоти або солі карбонової кислоти (тобто гомо- або співполімеру, що має мономерні ланки, одержані з карбонової кислоти або її солі), як-от гомо- та співполіакрилат; гліколі; полігліколі; поліалкіленгліколі; цукри, як-от цукроза та/або сорбітол; алканоламіни; або їх суміші. Гомо- або співполімери карбонової кислоти або солі карбонової кислоти переважно базовані на мономерних ланках, одержаних з акрилової кислоти, метакрилової кислоти, малеїнової кислоти, фумарової кислоти або ітаконової кислоти, акриламіду або їх сумішей. Гомополімери або співполімери акрилової кислоти, як-от доступні від компанії BASF, Ludwigshafen, Allied Colloids, Велика Британія чи COATEX, Франція, особливо бажані. Середня молекулярна маса Mw таких продуктів переважно становить у діапазоні від 200 до 15000; особливо переважно Mw складає 3000-7000. Полідисперсність переважно становить між 1.2 та 5, переважніше між 2.0 та 3.5. Полімери та/або співполімери можуть бути нейтралізовані моновалентними та/або полівалентними катіонами або можуть мати вільні кислотні групи. Придатні моновалентні катіони включають, наприклад, натрій, літій, калій та/або амоній. Диспергуючі та/або шліфувальні агенти, як-от поліфосфати натрію або цитрат натрію, можуть також застосовуватися, або окремо, або в поєднанні з іншими. Особливо при сухому розмелюванні, диспергуючі та/або шліфувальні агенти можуть вибиратися з групи, що включає гліколі, полігліколі, поліалкіленгліколі, цукри, як-от цукроза та/або сорбітол, або алканоламіни, наприклад триетаноламін, 2-аміно-2-метил-1-пропанол (AMP), або будь-яку їх суміш. Переважним чином, диспергуючий та/або шліфувальний агент наявний у кількості 0.01 мас. % - 2 мас. %, більш переважно 0.05-1.0 мас. %, на основі ваги порошкової основи. Для сухого розмелювання переважна кількість може становити від 0.05 мас. % до 0.5 мас. %, на основі ваги порошкової основи. Для мокрого розмелювання переважна кількість може складати від 0.1 мас. % до 1.0 мас. %, на основі ваги порошкової основи. Як детальніше описуватиметься нижче при представленні способу за даним винаходом, переважно, щоб дикарбонова кислота, яка реагує з порошковою мінеральною твердою основою, додавалася під час кінцевого розмелювання. Переважним чином, композиція за даним винаходом має середній розмір частинок d 50 від 0.5 мкм до 7 мкм, більш переважно від 0.7 мкм до 5 мкм, навіть переважніше від 0.8 мкм до 2 мкм, наприклад 1.5 мкм. Крім того, переважно, верхня межа, виражена як d 98, становить < 10 2 мкм, більш переважно < 7 мкм, та/або питома поверхня (BET) становить між 1 та 5 м /г, 2 переважніше 2.0-4.5 м /г. Дуже переважно, верхня межа (d98) становить < 7 мкм, середній 2 розмір частинок d50 становить між 1 та 2 мкм та питома поверхня становить від 2.5 до 4.0 м /г. Зокрема, якщо середній розмір частинок композиції невеликий, як-от 5 мкм чи менше, чи навіть 2 мкм або менше, оптичний транспарант поліпропіленового матеріалу, до якого додають композицію за даним винаходом, може бути покращений, оскільки ефекти світлорозсіювання дуже пригнічуються через невеликий розмір частинки. 2 2 Переважно, композиція за даним винаходом має питому поверхню від 1 м /г до 5 м /г, 2 2 переважніше від 2.0 м /г до 4.5 м /г, як виміряно під азотом та BET способом відповідно до ISO 9277. Згідно з подальшим аспектом, за даним винаходом представлено спосіб одержання композиції для бета-нуклеації поліпропілену, як описано вище, що включає наступні стадії: (і) забезпечують порошкову мінеральну основу, що містить сполуку металу IUPAC Групи 2, (ii) розмелюють порошкову мінеральну основу за наявності диспергуючого та/або шліфувального агента, та (iii) вводять порошкову мінеральну основу в контакт з дикарбоновою кислотою, що має від 7 до 10 атомів вуглецю, де стадію (iii) здійснюють під час або після стадії (ii). Порошкова основа, забезпечена на стадії (і), може включати доволі грубі зерна, оскільки вони надалі розмелюються до бажаного дрібнішого середнього розміру частинок середовища на стадії розмелювання (іі). Як приклад, порошкова основа, забезпечена на стадії (і), може мати діаметр d95 30 мм чи менше, чи 5 мм або менше. Порошкова основа, забезпечена на стадії (i), може мати середній розмір частинок d50 від 0.2 мм до 0.7 мм. Проте ці діапазони подані тільки 4 UA 106897 C2 5 10 15 20 25 30 35 40 45 50 55 60 для прикладу. Розмір частинки мінеральної твердої основи, забезпеченої на стадії (і), не є критичним доти, доки стадія розмелювання (іі) не вражається негативно. Що ж до інших властивостей порошкової мінеральної основи, посилання робиться на зазначене вище. Крім того, щодо сполуки металу IUPAC Групи 2, посилання робиться на інформацію, представлену вище при обговоренні композиції за даним винаходом. Як подано вище, спосіб за даним винаходом включає стадію розмелювання (іі), де порошкову мінеральну основу розмелюють за наявності диспергуючого та/або шліфувального агента. В переважному прикладі здійснення порошкову мінеральну основу розмелюють до середнього розміру частинок d50 від 0.5 мкм до 7 мкм, переважніше від 0.7 мкм до 5 мкм, навіть переважніше від 0.8 мкм до 2 мкм, наприклад 1.5 мкм. Крім того, переважно, верхня межа, виражена як d98, становить < 10 мкм, переважніше < 7 мкм, та/або питома поверхня (BET) 2 2 становить між 1 та 5 м /г, переважніше 2.0-4.5 м /г. Дуже переважно, щоб верхня межа (d98) становила 4.3 мл, реагент PDDPC слід розріджувати та визначення титру повторюватимуть. Титр обчислюють з потрійного оцінювання. 10 15 20 25 30 35 40 45 50 55 ЗАУВАЖЕННЯ: Титр KPVS завжди вважається як 1.000! 5. Модуль вигину Модуль вигину поліпропілену вимірюють відповідно до ISO 178 шляхом використання сформованих впорскуванням тестових зразків, приготованих відповідно до EN ISO 1873-2 80*10 3 × 4 мм . Модуль вигину визначали при швидкості крефцопфу (швидкість переміщення траверси) 2 мм/хвил. 6. Ударна в'язкість з надрізом Ударну в'язкість з надрізом поліпропілену вимірювали відповідно до ISO179/leA при 23 °C та -20 °C шляхом застосування сформованих впорскуванням тестових зразків, одержаних 3 відповідно до EN ISO 1873-2 80*10 × 4 мм . 7. Уміст бета-кристалічної фракції Два методи вимірювання застосовували для визначення кількості бета-кристалічної фази: a) Диференціальна скануюча калориметрія DSC Уміст бета-фази обчислювали як співвідношення між теплотою плавлення для піку плавлення бета-фази та загальної теплоти плавлення. Для вимірювань DSC, диски зразків близько 10 мг розміщували в алюмінієві ємності та досліджували в апараті DSC в атмосфері азоту. Зразки підігрівали за швидкості 10 K/хвил від 15 °C до 220 °C, охолоджували з тією самою швидкістю знову до -15 °C та підігрівали з тією самою швидкістю до 220 °C. Теплоту плавлення тестували на останньому прогоні. b) k-Значення відповідно до рівняння Turner-Jones Додаткове обчислення вмісту бета-фази здійснювали за допомогою рівняння Turner-Jones, як описано A. Turner-Jones et al, Makromol. Chem., 75 (1964), 134. 8. Ступінь реакції дикарбонової кислоти до відповідної солі Ступінь реакції (або ступінь перетворення) визначали титруванням. II. Приготовані зразки У Прикладах також використовували зразки карбонату кальцію, що відрізняються середнім розміром частинок d50. Тип природного мінералу карбонату кальцію, застосованого в Прикладах: Крейда ex. Champagne (Omey) у Прикладах 16-19, Мармур ex. Італія, Toscany, Carrara в усіх інших прикладах. Додатково до середнього розміру частинок, кількість солі дикарбонової кислоти на поверхні карбонату кальцію також варіювалася, тобто 0.1 мас. %, 1 мас. %, та 10 мас. %. Як дикарбонову кислоту для введення в реакцію із зразками карбонату кальцію, застосовували пімелінову кислоту. Відтак, на поверхні частинок карбонату кальцію утворювався пімелат кальцію. У Прикладах 1-15 та 20-25, карбонат кальцію піддавали процесу сухого розмелювання. Подальші деталі щодо типу та кількості диспергуючого та/або шліфувального агента подані в Таблицях la та lc. У Прикладах 16-19, карбонат кальцію піддавали процесу мокрого розмелювання. Подальші деталі щодо типу та кількості диспергуючого та/або шліфувального агента подані в Таблиці lc. Тонкодисперсний карбонат кальцію, що включає диспергуючий та/або шліфувальний агент, адсорбований на його поверхні, послідовно вводили в контакт та реакцію з пімеліновою кислотою. Застосовували два різні методи, метод сухого змішування (Приклади 1-8 та 11-25) та мокрий метод (Приклади 9 та 10). Подальші деталі про ці методи реакції подані нижче. Метод сухого змішування 9 UA 106897 C2 5 10 15 20 1600 г тонкодисперсного карбонату кальцію (тип диспергуючого та/або шліфувального агента: див. Таблиці la та lc) додавали до лаб. міксеру M3/1.5 від компанії MTI Mischtechnik International GmbH та змішування активували при 1500 rpm (обертань на хвилину). Потім за кімнатної температури додавали пімелінову кислоту та міксер підігрівали до 130 °C. Уміст міксера змішували при 190 °C за швидкості перемішування 1500 rpm протягом періоду 10 хвилин. Як контроль, також готували зразок поліпропілену без добавки CaCО3 (Ref.1) та зразок поліпропілену з добавкою CaCО3 без покриття (тобто немає Б-нуклеюючого агента на поверхні) (Ref. 2). Одержані продукти оцінювали та результати показані в наступних Таблицях. „Мокрий" метод Суспензію 25 мас. % тонкодисперсного карбонату кальцію (тип диспергуючого та/або шліфувального агента: див. Таблиці la та lc) у воді плюс пімелінову кислоту піддавали розпилювальній сушці на сушарці MSD 100 за температури введення 200 °C та температури виходу 100 °C. Кожен зразок, що його готували відповідно до описаного вище, змішували з порошковим 3 пропіленовим гомополімером (MFR2: 0.3 г/10 хвил.; щільність: 905 кг/м ) та екструдували за температури плавлення 230 °C. Як контроль, також готували поліпропіленовий зразок без добавки CaCО3 (Ref.1) та поліпропіленовий зразок з добавкою CaCО3 без покриття (тобто на поверхні немає пімелату кальцію) (Ref. 2). Одержані продукти оцінювали та результати показані в наступних Таблицях la, lb, та lc. Таблиця la Властивості зразків з покриттям CaCО3 Кількість CaCО3 у PP [мас. %] Середній розмір частинки CaCО3 [мкм] Ref. 1 Ref. 2 0.2 1.8 Метод Прик.№ розмелювання Метод реакції Пр. 1 Пр. 2 Пр. 3 Пр. 4 Пр. 5 Пр. 6 Сухий Сухий Сухий Сухий Сухий Сухий Сухий Сухий Сухий Сухий Сухий Сухий 0.1 0.2 0.1 0.2 0.1 0.2 6 6 6 6 6 6 Пр. 7 Сухий Сухий 0.1 1.8 Пр. 8 Сухий Сухий 0.2 1.8 Пр. 9 Сухий Мокрий 0.1 1.8 Пр. 10 Сухий Мокрий 0.2 1.8 Пр. 11 Сухий Сухий 0.2 1.8 25 10 Ступінь Кількість перетворення [мас. %] Кількість [%] жирної та тип [мас. %] кислоти до солі шліфувальнопімелату жирної кислоти го/ кальцію для поверхн. диспергуючого гідроагента фобування 2500 ppm MPG 0.1 88 500 ppm MPG 0.1 88 500 ppm MPG 1 93 500 ppm MPG 1 93 500 ppm MPG 10 93 500 ppm MPG 10 93 500 ppm MPG 2500 ppm 1 90 MPG 2500 ppm 1 90 MPG 2500 ppm 1 97 MPG 2500 ppm 1 97 MPG 2500 ppm 10 85 MPG UA 106897 C2 Таблиця lb: Властивості поліпропіленових зразків Прик. № Ref. 1 Ref. 2 Пр. 1 Пр. 2 Пр. 3 Пр. 4 Пр. 5 Пр. 6 Пр. 7 Пр. 8 Пр. 9 Пр. 10 Пр. 11 Уміст бета-фази k-Знач. через DSC [%] 0 0 50.3 53.2 73.8 74.6 72.2 70.0 73.3 74.0 65.8 69.0 74.3 0.06 0.89 0.89 0.82 0.78 0.88 0.86 0.84 0.85 Модуль вигину [MПa] 1421 1424 1411 1404 1331 1303 1294 1319 1296 1335 1456 1434 Ударна в'язкість з надрізом, 23 °C 2 [кДж/м ] 8 7.6 8.2 8.4 23 29.8 32.8 35.6 25.6 31.1 17.2 20.2 Ударна в'язкість з надрізом, -20 °C 2 [кДж/м ] 1.7 1.7 1.7 1.8 5.1 4.6 5.1 3.9 4.4 5.5 4.9 5.7 Таблиця lc: Властивості зразків з покриттям поверхні CaCО3 Кількість Кількість та тип Кількість Середній розмір Прик. Метод [мас. %] диспергуючого/шліфуCaCО3 у PP частинки № реакції пімелату вального агента [мас. %] CaCО3 [мкм] кальцію 2500 ppm MPG, 12 Сухий 0.2 1,7 0 сухе розмел. 2500 ppm MPG, 13 Сухий 0.2 1,7 0.5 сухе розмел. 2500 ppm MPG, 14 Сухий 0.2 1,7 1 сухе розмел. 2500 ppm MPG, 15 Сухий 0.2 1,7 3 сухе розмел. 3500 ppm PAANa, 16 Сухий 0.2 1,0 0 мокре розмел. 3500 ppm PAANa, 17 Сухий 0.2 1,0 0.5 мокре розмел. 3500 ppm PAANa, 18 Сухий 0.2 1,0 1 мокре розмел. 3500 ppm PAANa, 19 Сухий 0.2 1,0 3 мокре розмел. 1000 ppm MPG, 20 Сухий 0.2 2,6 0 сухе розмел. 1000 ppm MPG, 21 Сухий 0.2 2,6 сухе розмел. 2500 ppm MPG, 22 Сухий 0.2 2,6 сухе розмел. 2500 ppm MPG, 23 Сухий 0.1 1,7 сухе розмел. 2500 ppm MPG, 24 Сухий 0.4 1,7 сухе розмел. 2500 ppm MPG, 25 Сухий 0.8 1,7 сухе розмел. 11 Уміст бета-фази через DSC [%] 0.3 73.1 73.9 71.2 0 71.9 74.6 72.9 0 74.6 72.4 71.3 74.1 73.6 UA 106897 C2 MPG: Монопропіленовий гліколь, PAANa: Поліакрилат натрію, Mw 6000 (± 10 %), полідисперсність 2.6 (через GPC). ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 55 60 1. Композиція для бета-нуклеації поліпропілену, що містить: (a) порошкову мінеральну основу, що містить сполуку металу групи 2 згідно з IUPAC, та (b) на поверхні порошкової мінеральної основи: (b1) сіль дикарбонової кислоти, де дикарбонова кислота має 7-10 атомів вуглецю, та (b2) диспергуючий та/або шліфувальний агент. 2. Композиція за п. 1, яка відрізняється тим, що метал групи 2 згідно з IUPAC порошкової основи вибраний з Mg, Ca, Sr або їх суміші. 3. Композиція за одним з попередніх пунктів, яка відрізняється тим, що сполука металу групи 2 згідно з IUPAC вибрана з карбонату кальцію, карбонату магнію, кальцію-магнію карбонату, гідроксиду магнію або будь-якої їх суміші. 4. Композиція за п. 3, яка відрізняється тим, що природний тонкодисперсний карбонат кальцію переважно вибраний з мармуру, вапняку, крейди або будь-якої їх суміші. 5. Композиція за одним з попередніх пунктів, яка відрізняється тим, що порошкова мінеральна основа включає сполуку металу групи 2 згідно з IUPAC в кількості принаймні 50 мас. %, більш переважно принаймні 70 мас. %, навіть більш переважно принаймні 90 мас. %. 6. Композиція за одним з попередніх пунктів, яка відрізняється тим, що порошкова мінеральна тверда основа та/або композиція має/мають середній розмір частинки d50 від 0,5 мкм до 7 мкм. 7. Композиція за одним з попередніх пунктів, яка відрізняється тим, що порошкова мінеральна 2 2 основа та/або композиція має/мають питому поверхню від 0,5 м /г до 15 м /г, виміряну із застосуванням азоту та методу BET відповідно до ISO 9277. 8. Композиція за одним з попередніх пунктів, яка відрізняється тим, що сіль дикарбонової кислоти являє собою сіль металу групи 2 згідно з IUPAC, переважно сіль, вибрану із солі кальцію, солі магнію, солі стронцію або їх суміші. 9. Композиція за одним з попередніх пунктів, яка відрізняється тим, що дикарбонова кислота вибрана з пімелінової кислоти, суберинової кислоти, азелаїнової кислоти, фталевої кислоти, ізофталевої кислоти, терефталевої кислоти або будь-якої їх суміші. 10. Композиція за одним з попередніх пунктів, яка відрізняється тим, що сіль дикарбонової кислоти наявна в кількості 0,05-10 мас. %, на основі маси порошкової мінеральної основи. 11. Композиція за одним з попередніх пунктів, яка відрізняється тим, що диспергуючий та/або шліфувальний агент вибрані з гомо- або співполімеру солі карбонової кислоти, гліколів, полігліколів, поліалкіленгліколів, цукрів, алканоламінів або їх сумішей. 12. Композиція за одним з попередніх пунктів, яка відрізняється тим, що диспергуючий та/або шліфувальний агент наявний у кількості 0,01-2 мас. %, на основі маси порошкової мінеральної основи. 13. Композиція за одним з попередніх пунктів, яка відрізняється тим, що кількість солі 2 дикарбонової кислоти, у мг, на поверхні порошкової мінеральної основи, у м , складає від 0,15 2 2 мг/м до 30 мг/м . 14. Спосіб одержання композиції за одним з пп. 1-13, який відрізняється тим, що включає наступні стадії: (і) забезпечують порошкову мінеральну основу, яка включає сполуку металу групи 2 згідно з IUPAC, (іі) розмелюють порошкову мінеральну основу за наявності диспергуючого та/або шліфувального агента, та (ііі) приводять порошкову мінеральну основу в контакт з дикарбоновою кислотою, що має 7-10 атомів вуглецю, де стадію (ііі) виконують під час або після стадії (іі). 15. Спосіб за п. 14, який відрізняється тим, що стадія (іі) включає принаймні один етап мокрого розмелювання та/або принаймні один етап сухого розмелювання, причому диспергуючий та/або шліфувальний агент етапу мокрого розмелювання переважно являє собою гомо- або співполімер солі карбонової кислоти, та/або диспергуючий та/або шліфувальний агент етапу сухого розмелювання переважно вибирають з гліколів, полігліколів, поліалкіленгліколів, цукрів, алканоламінів або їх сумішей. 16. Спосіб за одним з пп. 14, 15, який відрізняється тим, що стадію (ііі) виконують під час стадії розмелювання (іі) шляхом змішування порошкової мінеральної основи з диспергуючим та/чи шліфувальним агентом та дикарбоновою кислотою, та послідовного піддавання суміші стадії розмелювання (іі); або тим, що стадію (ііі) здійснюють після стадії розмелювання (іі) шляхом 12 UA 106897 C2 змішування порошкової мінеральної основи з диспергуючим та/або шліфувальним агентом, після чого піддають суміш стадії розмелювання (іі), та потім уводять природну порошкову мінеральну основу в реакцію з дикарбоновою кислотою. 17. Застосування композиції за одним з пп. 1-13 як бета-нуклеюючого агента для поліпропілену. 5 Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Автори англійськоюKnerr, Michael, Buri, Matthias, Gane, Patrik A.C.

Автори російськоюКнерр Михаель, Бюри Маттиас, Гейн Патрик А.К.

МПК / Мітки

МПК: C08K 9/04, C09C 1/02, C08K 5/09, C01F 11/18, C08K 5/098, C08K 3/26

Мітки: поліпропілену, мінеральний, наповнювач, бета-нуклеації, кислотно-модифікований, ініціювання, натуральний

Код посилання

<a href="https://ua.patents.su/15-106897-kislotno-modifikovanijj-naturalnijj-mineralnijj-napovnyuvach-dlya-iniciyuvannya-beta-nukleaci-polipropilenu.html" target="_blank" rel="follow" title="База патентів України">Кислотно-модифікований натуральний мінеральний наповнювач для ініціювання бета-нуклеації поліпропілену</a>

Попередній патент: Спосіб одержання сполук алкілгідропероксиду

Наступний патент: Сейсмостійкий затискач

Випадковий патент: Спосіб одержання високодисперсної полімерної суспензії