Спосіб утилізації меблевих матеріалів, зокрема матраців, пружинних блоків, сидінь, лист матеріалу, одержаний таким способом та відповідна установка для утилізації

Формула / Реферат

1. Спосіб утилізації меблевих матеріалів, зокрема матраців, ден (46) ліжок і сидінь, що включає наступні етапи:

- етап розбирання, на якому отримують основні матеріали шляхом розбирання меблевих матеріалів;

- етап (18) сортування, на якому основні матеріали розділяють на декілька груп залежно від їх природи;

- етап (20) подрібнення матеріалів різних груп;

- етап (22) змішування, на якому готують суміш із вмістом заданої кількості подрібнених матеріалів принаймні однієї групи;

- етап (24) формування з суміші незміцненого листа з нетканого матеріалу;

- етап (27) зміцнення незміцненого листа з нетканого матеріалу;

- етап каландрування зміцненого листа з нетканого матеріалу.

2. Спосіб за п. 1, який відрізняється тим, що на етапі (18) сортування проводять сортування основних матеріалів для розділення принаймні на матеріали першої і третьої груп, при цьому перша група включає основні матеріали, які одночасно містять не текстильні волокна, а переважно поліуретан, і до третьої групи входять основні матеріали із вмістом текстильних волокон.

3. Спосіб за п. 1 або 2, який відрізняється тим, що на етапі (18) сортування основні матеріали сортують для відділення матеріалів принаймні другої групи, в яку входять основні матеріали переважно із вмістом латексу.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що включає етап (14) дезінфекції перероблюваних елементів, передуючий етапу (18) розбирання.

5. Спосіб за п. 4, який відрізняється тим, що дезінфекцію перероблюваних елементів проводять хімічним способом за допомогою напилення дезінфікуючого засобу на зовнішню поверхню елементів ліжка або шляхом мікрохвильового опромінювання елементів ліжка.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що на етапі (24) формування незміцненого листа з нетканого матеріалу суміш захоплюється і розсівається потоком повітря, потім осідає в камері з використанням способу, відомого під назвою "air lay".

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що на етапі (26) зміцнення незміцнений лист з нетканого матеріалу піддають термічному зміцненню.

8. Спосіб за п. 2, який відрізняється тим, що суміш містить 40-80 ваг. % матеріалів першої групи, 15-45 ваг. % матеріалів третьої групи і 5-20 ваг. % суміші з двокомпонентних волокон.

9. Спосіб за п. 3, який відрізняється тим, що суміш містить 30-70 ваг. % матеріалів першої групи, 5-25 ваг. % матеріалів другої групи, 10-30 ваг. % матеріалів третьої групи і 5-25 ваг. % суміші з двокомпонентних волокон.

10. Спосіб за п. 3, який відрізняється тим, що суміш містить 20-60 ваг. % матеріалів першої групи, 15-35 ваг. % матеріалів другої групи, 5-25 ваг. % матеріалів третьої групи та 10-30 ваг. % суміші їх двокомпонентних волокон.

11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що перед етапом розбирання включає етап виявлення в перероблюваному елементі множини заданих хімічних сполук.

12. Лист з нетканого матеріалу, що отримують способом за будь-яким з пп. 1-11, який містить суміш, що складається з суміші двокомпонентних волокон та матеріалів принаймні одної з наступних груп: першої групи, що містить переважно пінополіуретан, другої групи, що містить переважно латекс, третьої групи, що містить текстильні волокна.

13. Лист за п. 12, який відрізняється тим, що зазначена суміш містить 60-90 ваг. % пінополіуретану, 2-15 ваг. % текстильних волокон і 5-20 ваг. % суміші з двокомпонентних волокон.

14. Лист за п. 12, який відрізняється тим, що зазначена суміш містить 45-75 ваг. % поліуретану, 5-25 ваг. % латексу, 1-10 ваг. % текстильних волокон і 5-25 ваг. % суміші з двокомпонентних волокон.

15. Лист за п. 9, який відрізняється тим, що зазначена суміш містить 35-65 ваг. % пінополіуретану, 15-35 ваг. % латексу, 1-8 ваг. % текстильних волокон і 10-30 ваг. % суміші з двокомпонентних волокон.

16. Установка для утилізації меблевих матеріалів, зокрема матраців, пружинних блоків і сидінь, що містить:

- пристрій для розбирання, в якому основні матеріали отримують розбиранням меблевих матеріалів;

- сортувальний пристрій, в якому основні матеріали розділяють на декілька груп з урахуванням природи цих основних матеріалів;

- дробарку (58, 59, 60) для подрібнення матеріалів різних груп;

- пристрій (68) змішувача, виконаний з можливістю виготовлення суміші із вмістом заданої кількості подрібнених матеріалів принаймні однієї групи;

- пристрій (80) для формування з суміші незміцненого листа з нетканого матеріалу;

- пристрій (84) для зміцнення незміцненого листа з нетканого матеріалу;

- пристрій (98) для каландрування зміцненого листа з нетканого матеріалу.

Текст

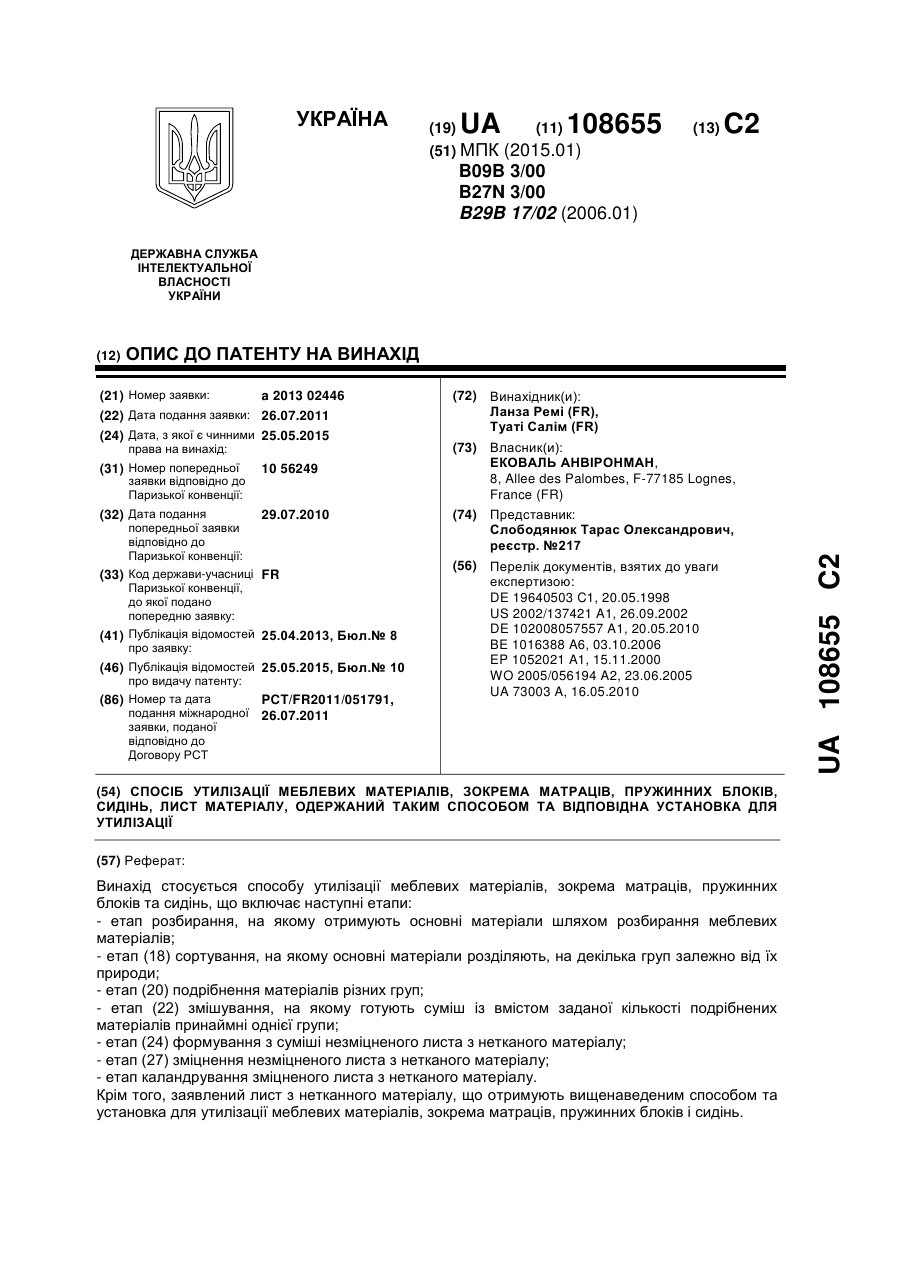

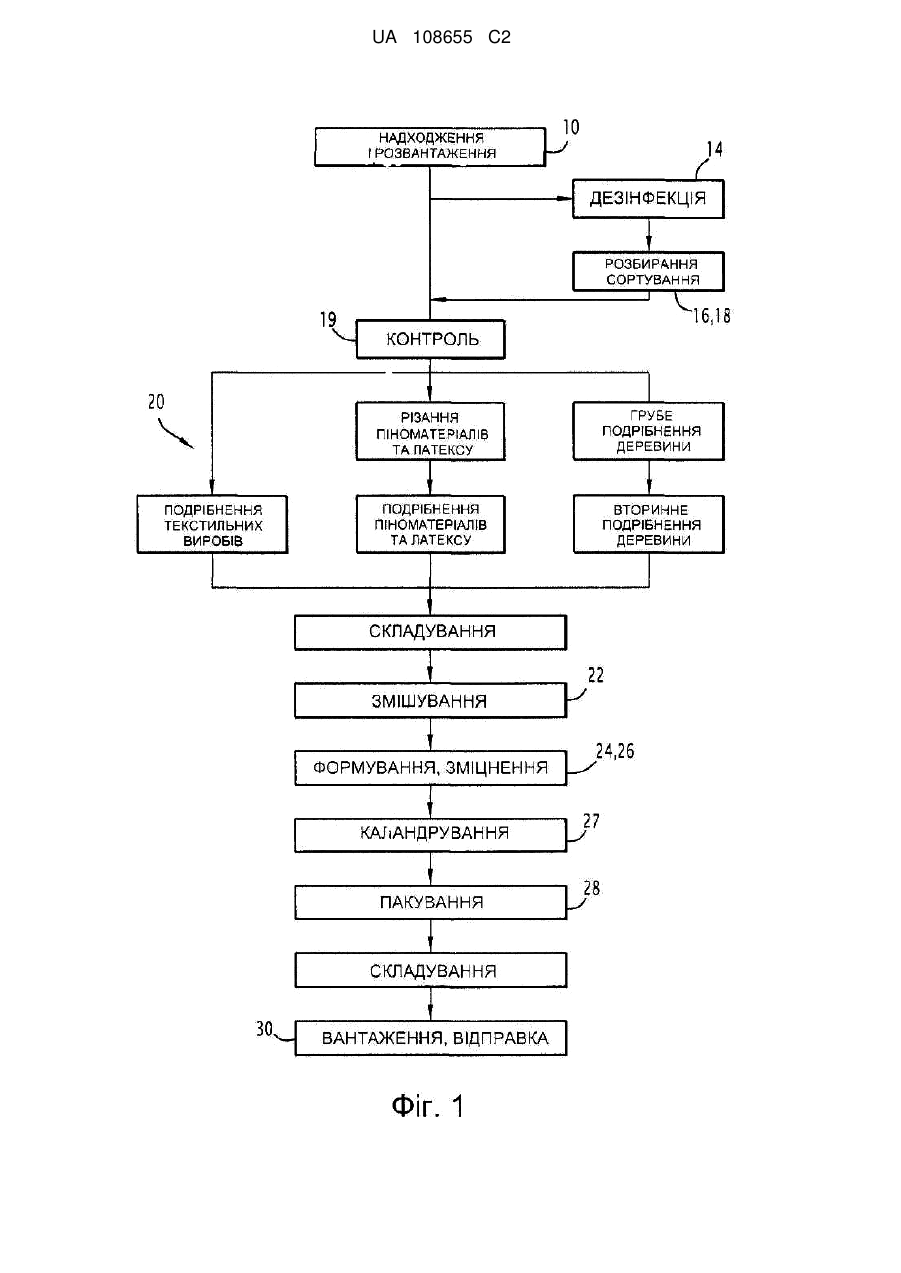

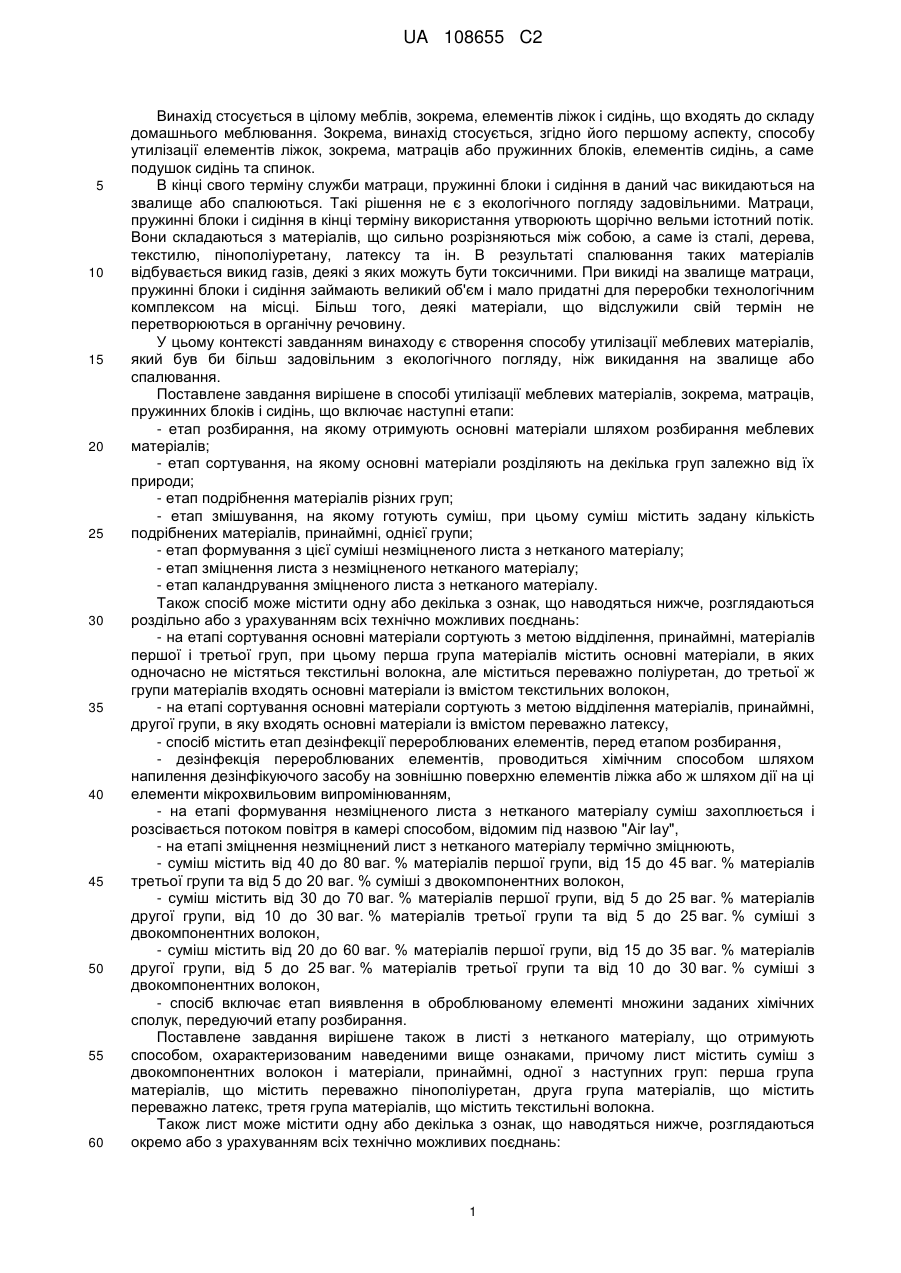

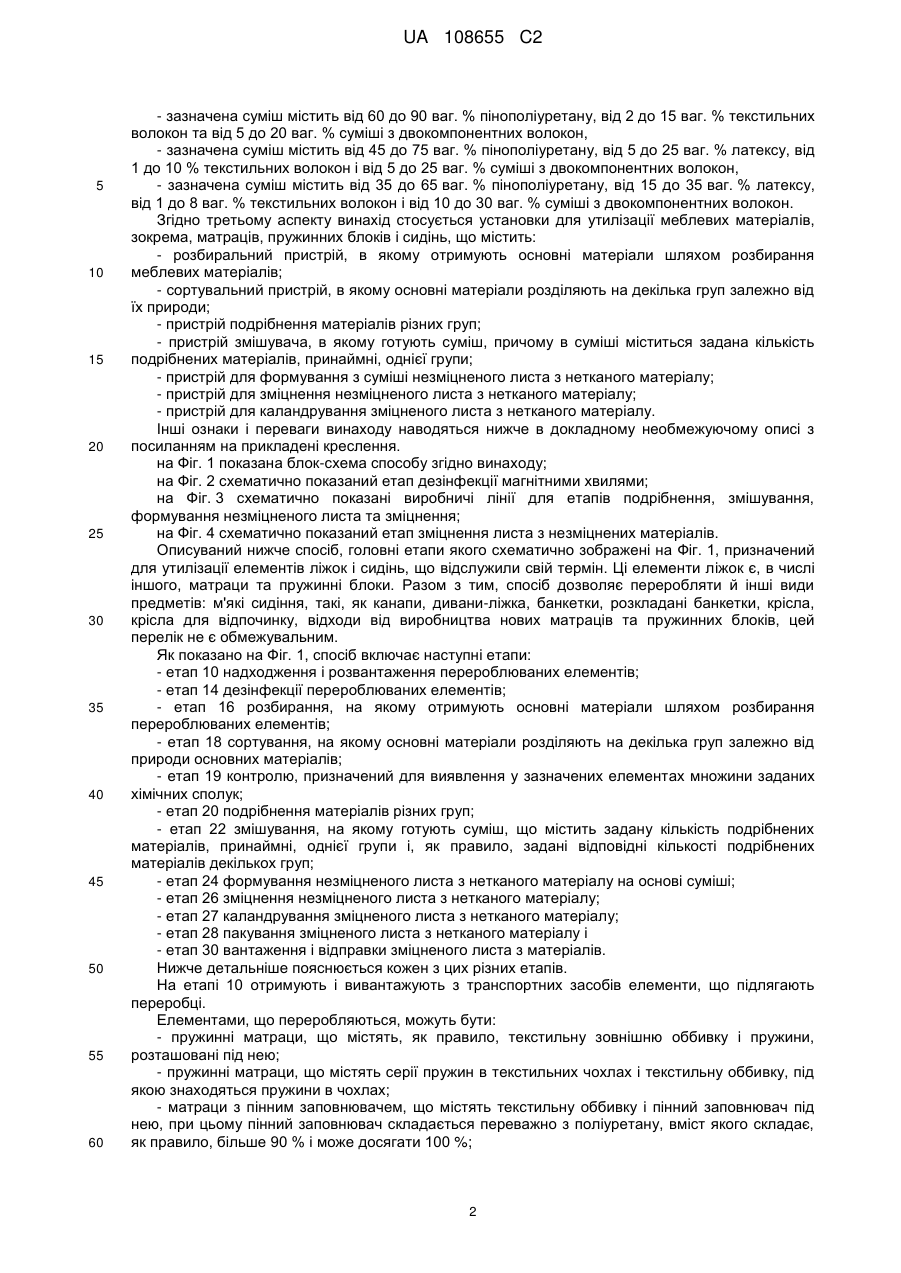

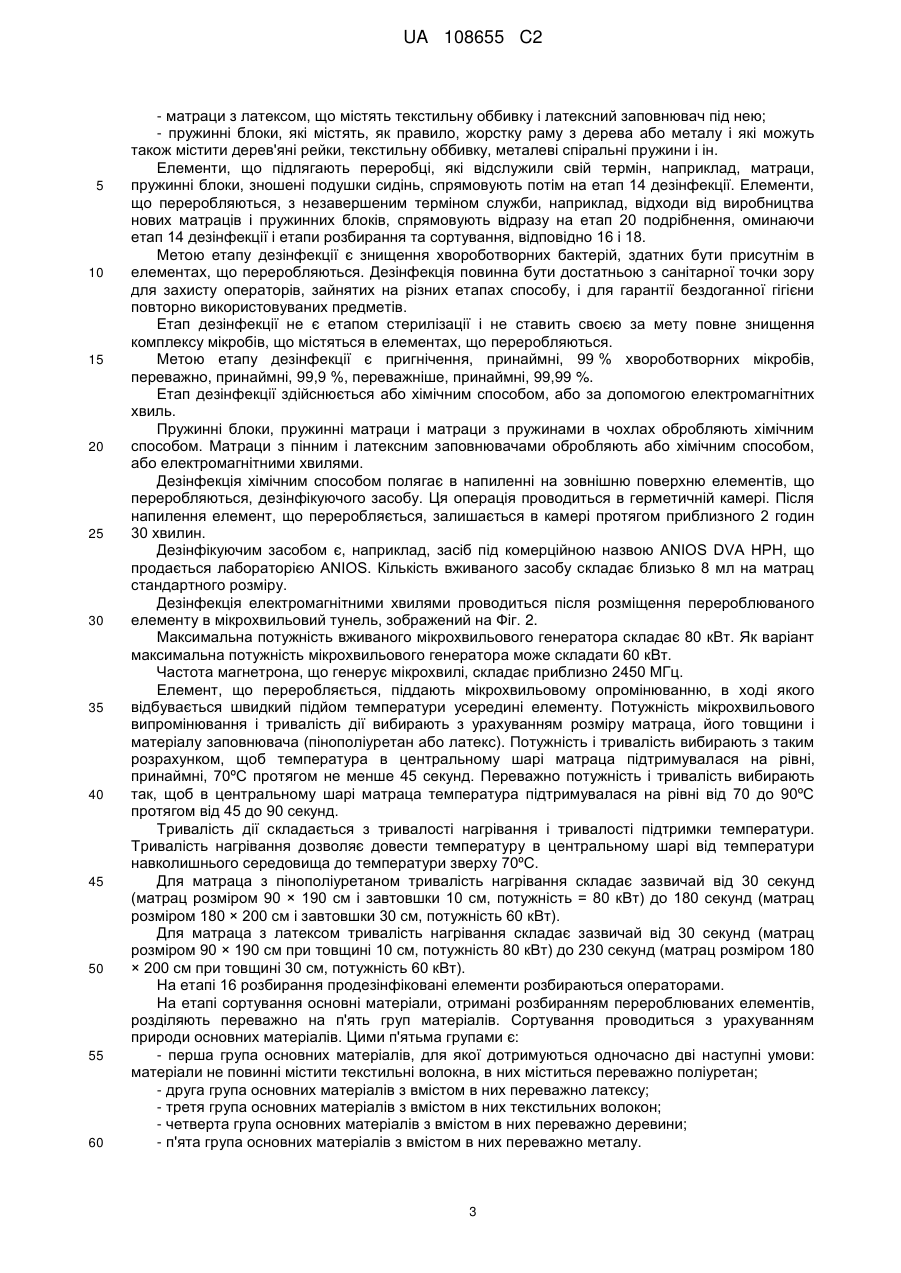

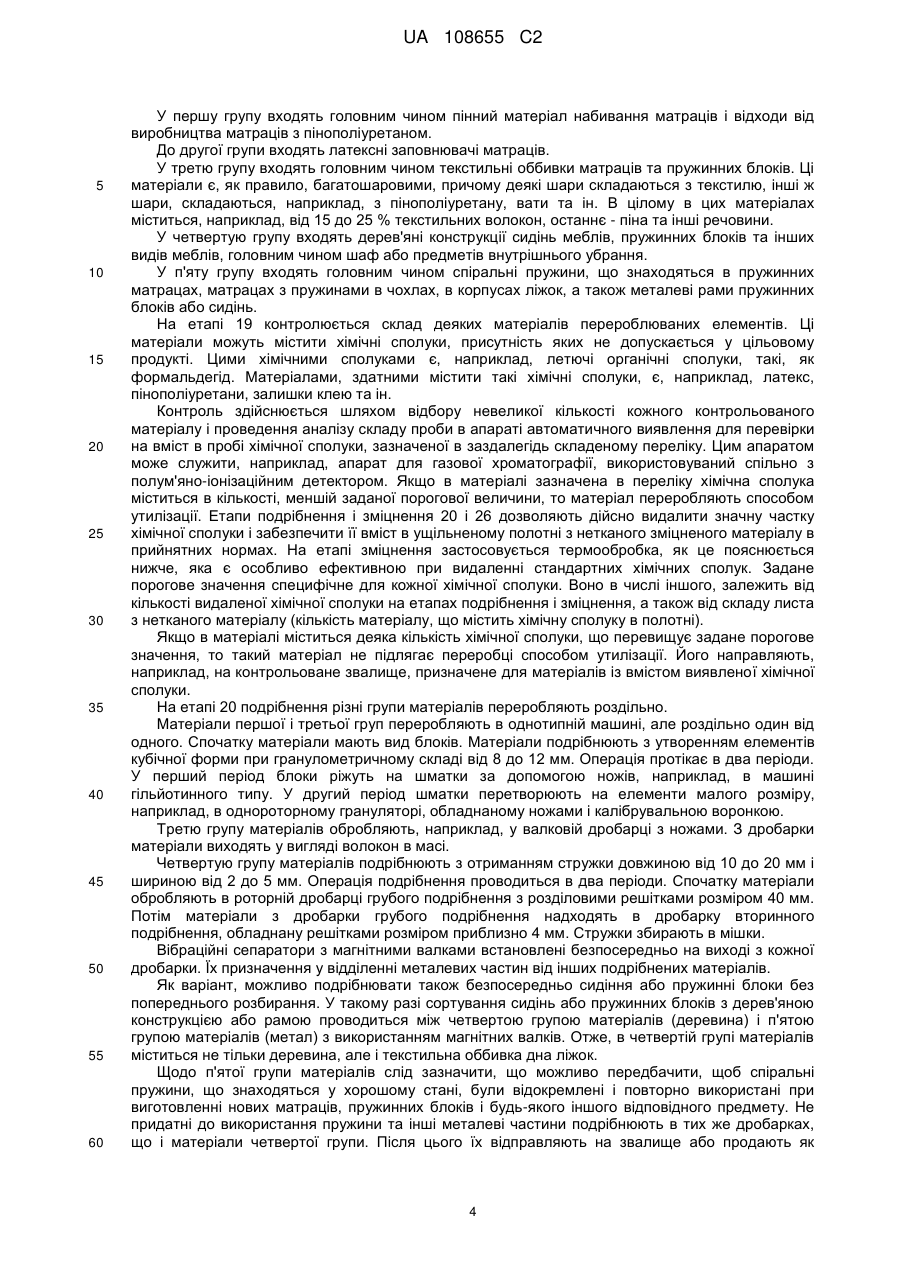

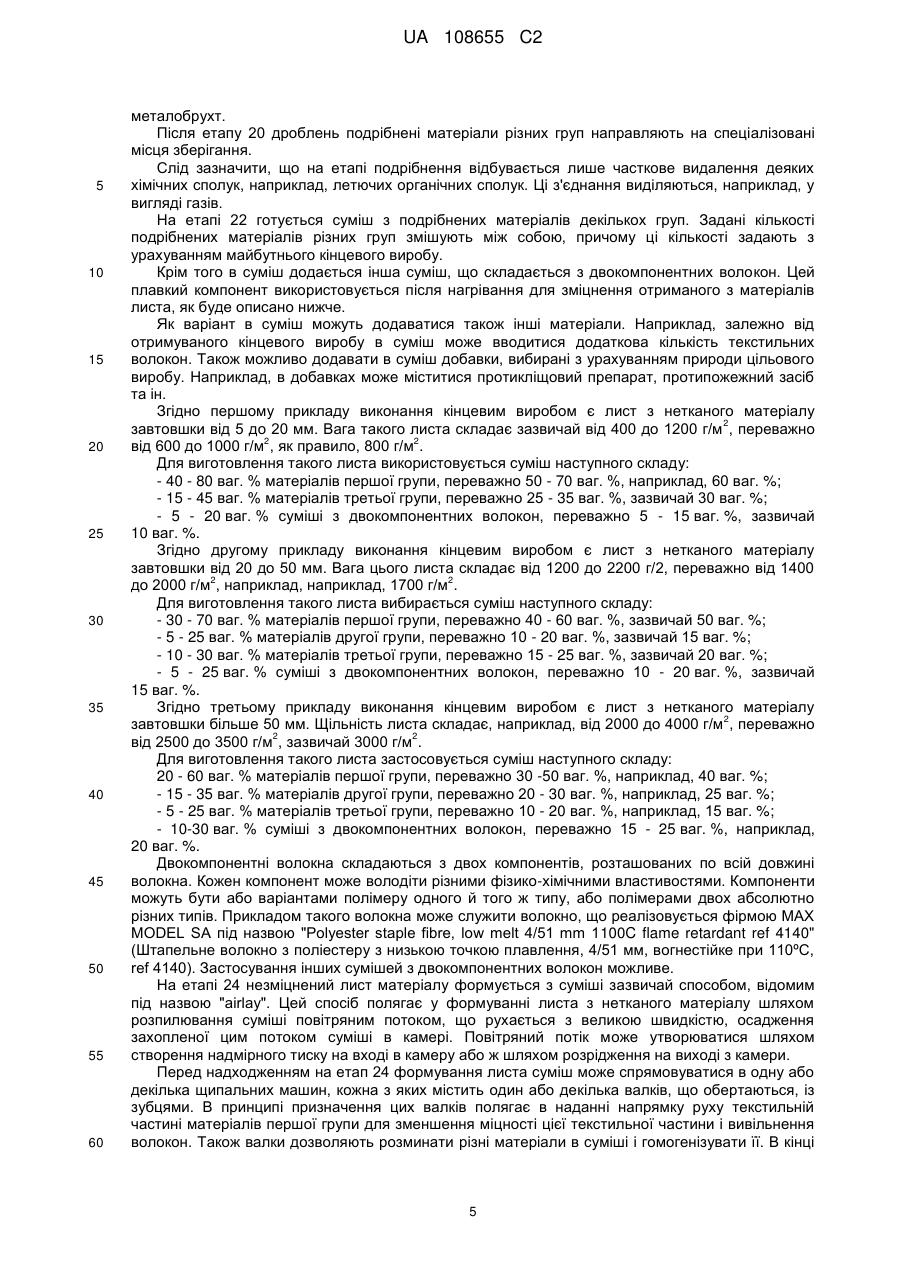

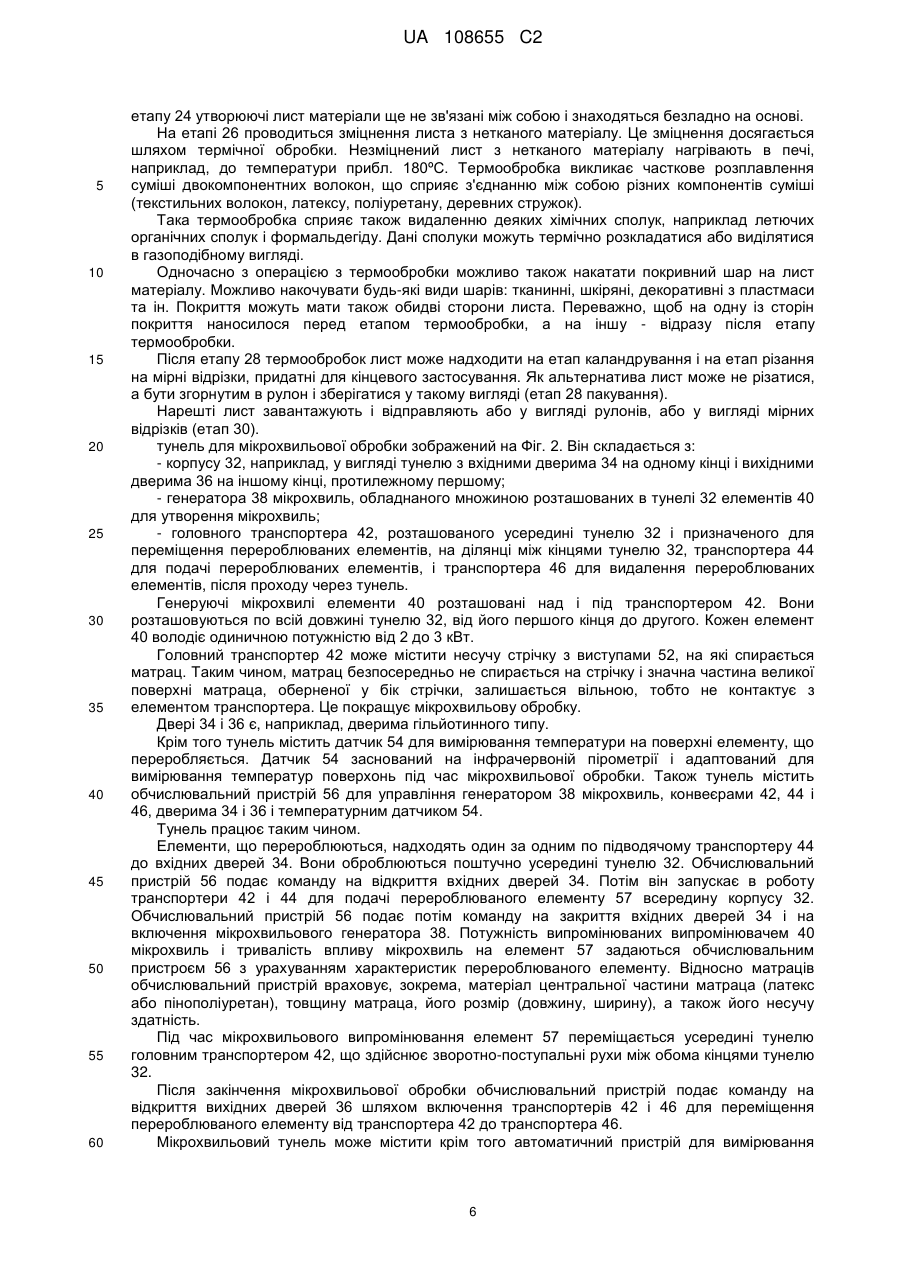

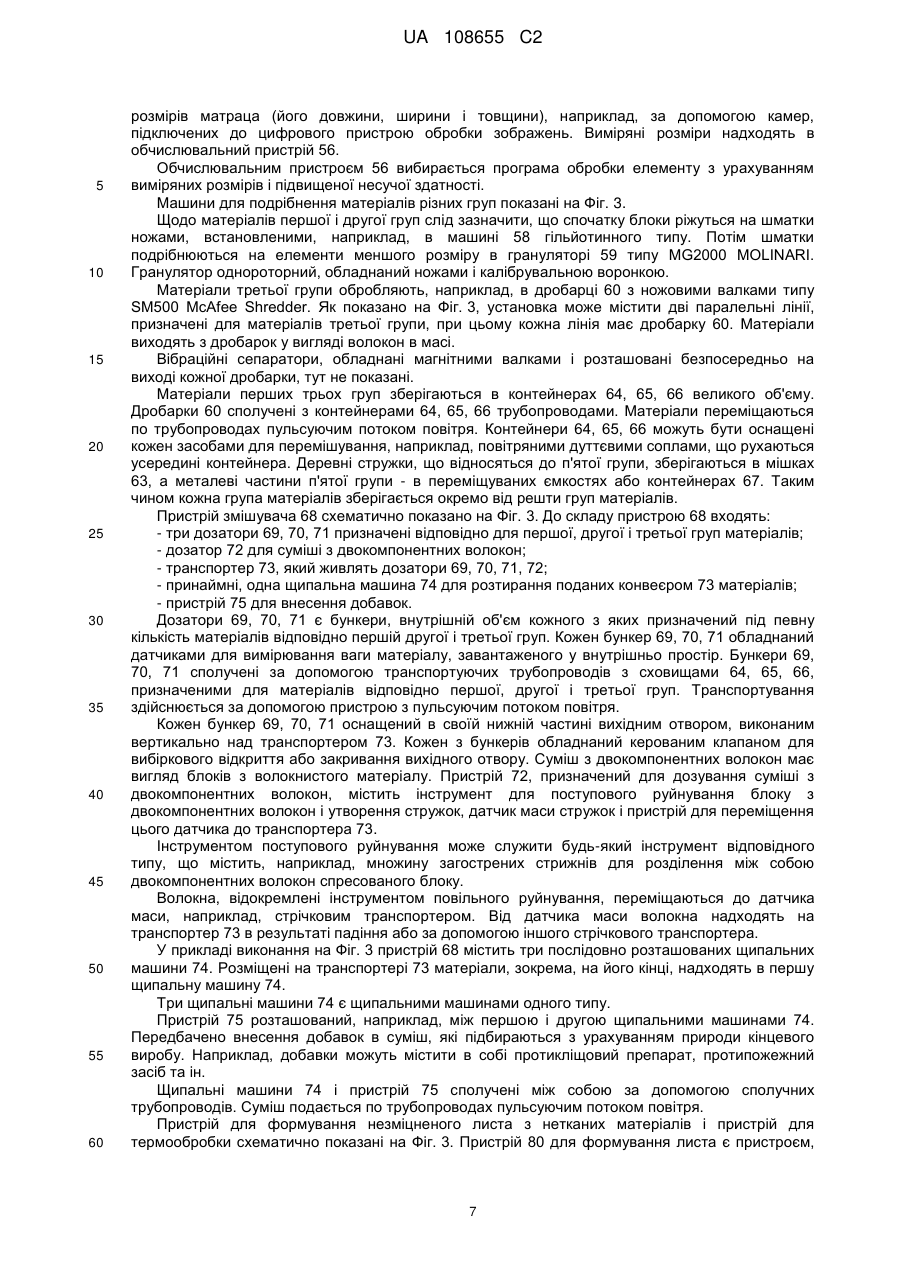

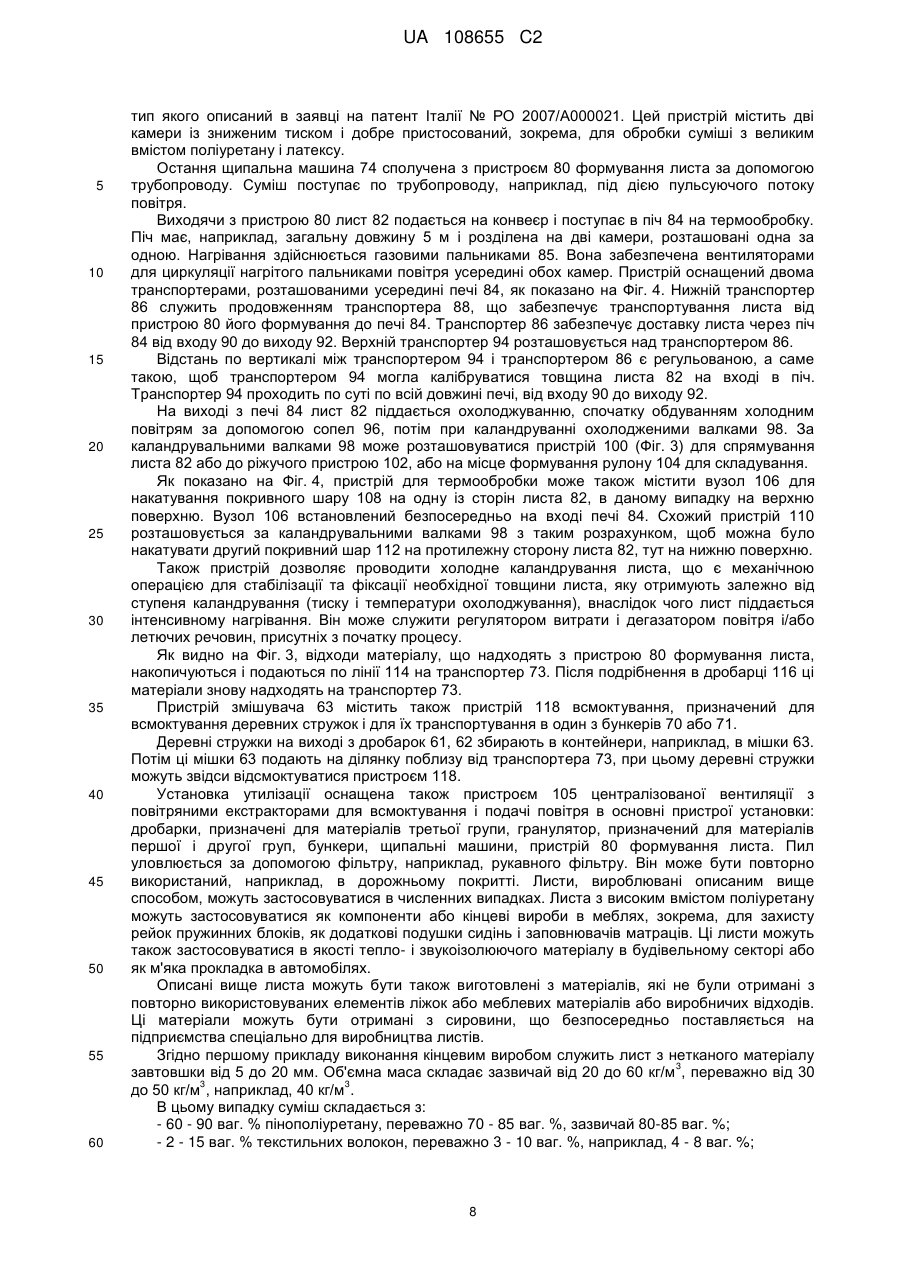

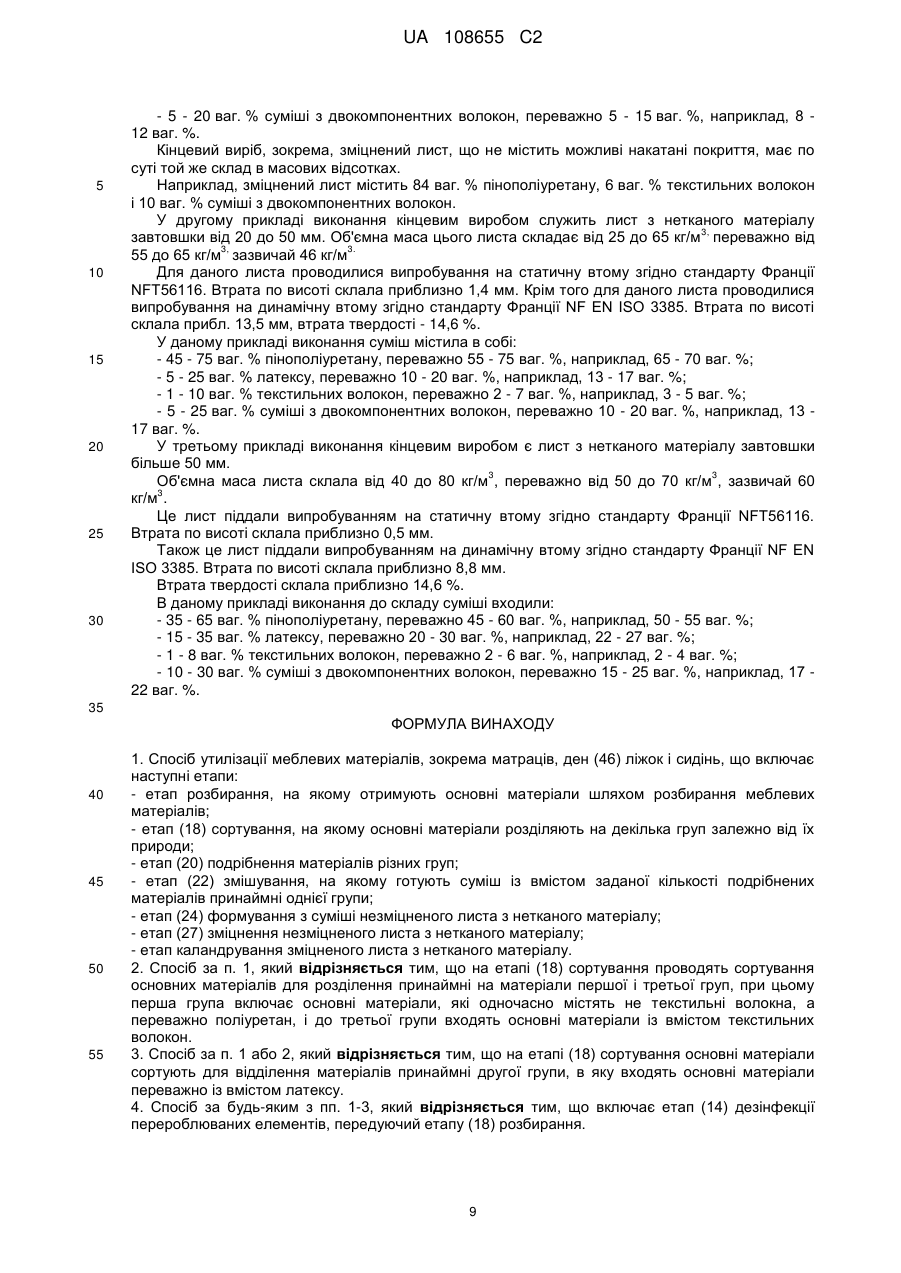

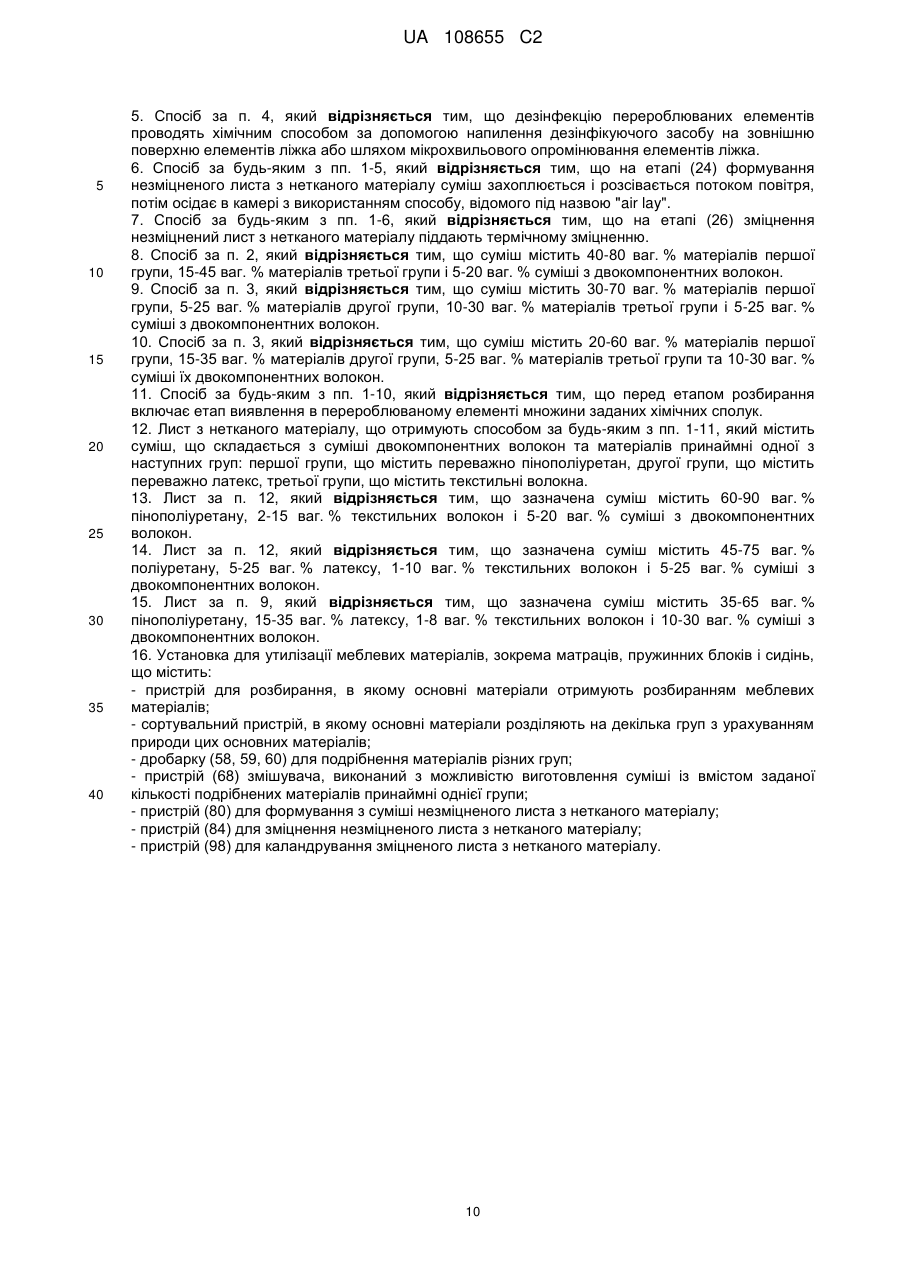

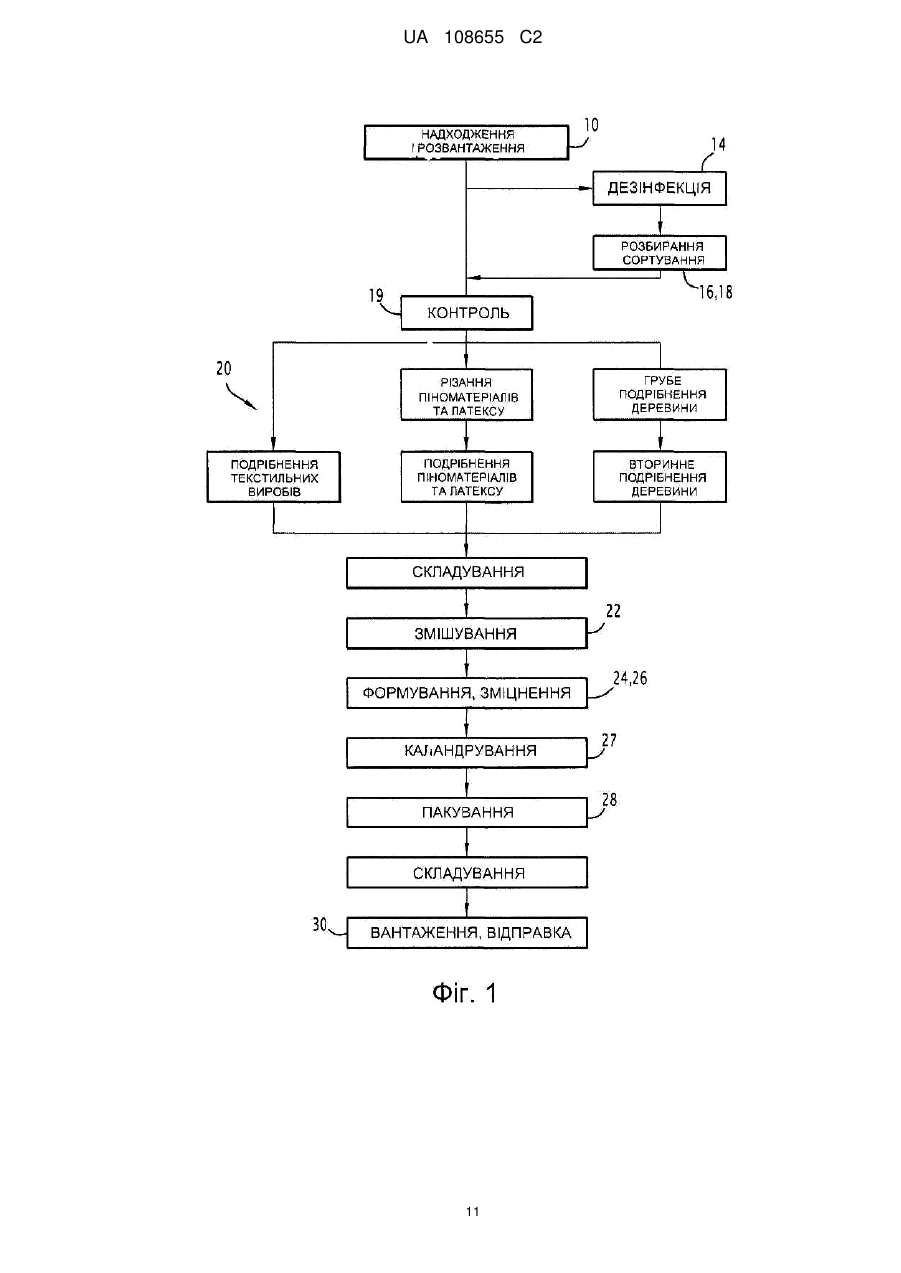

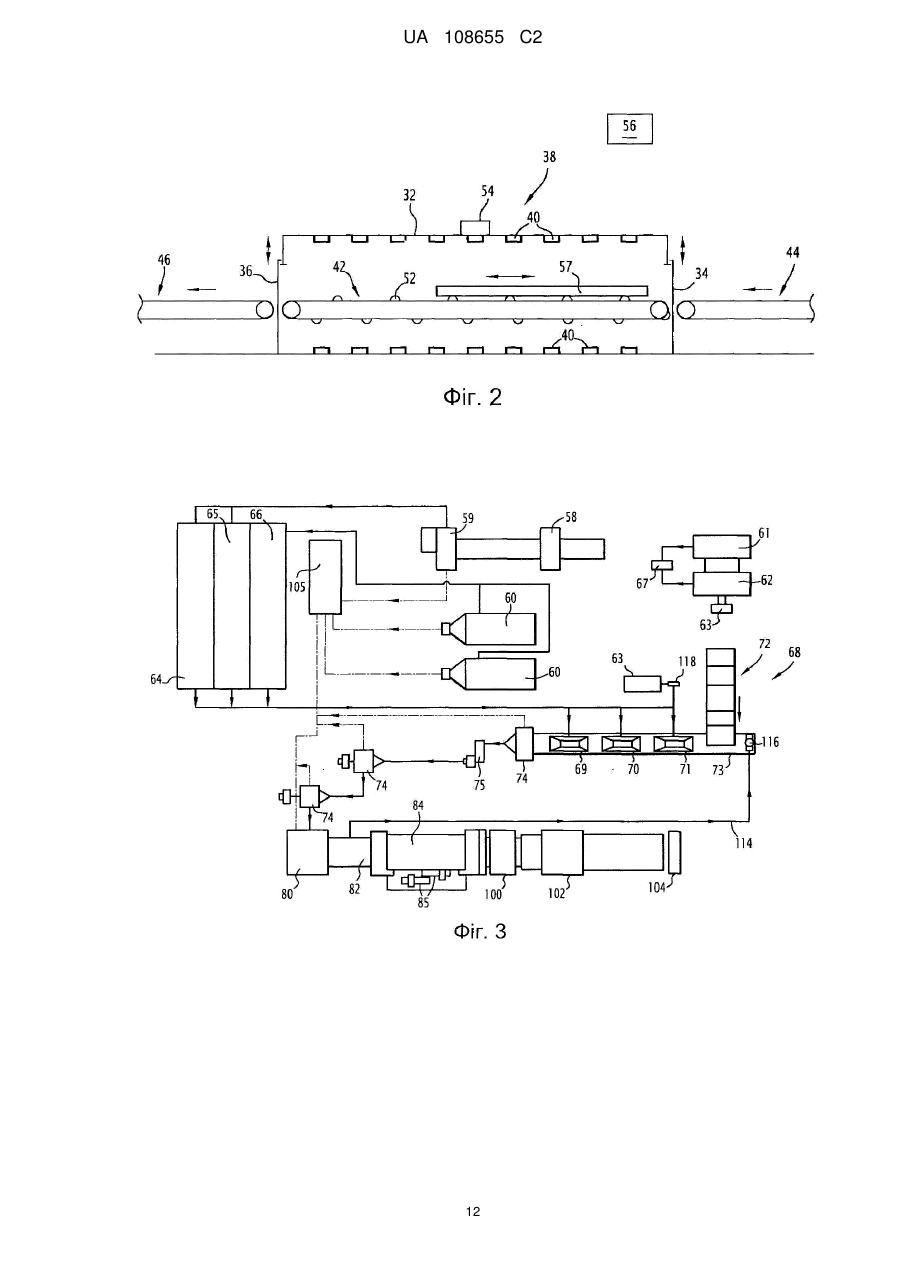

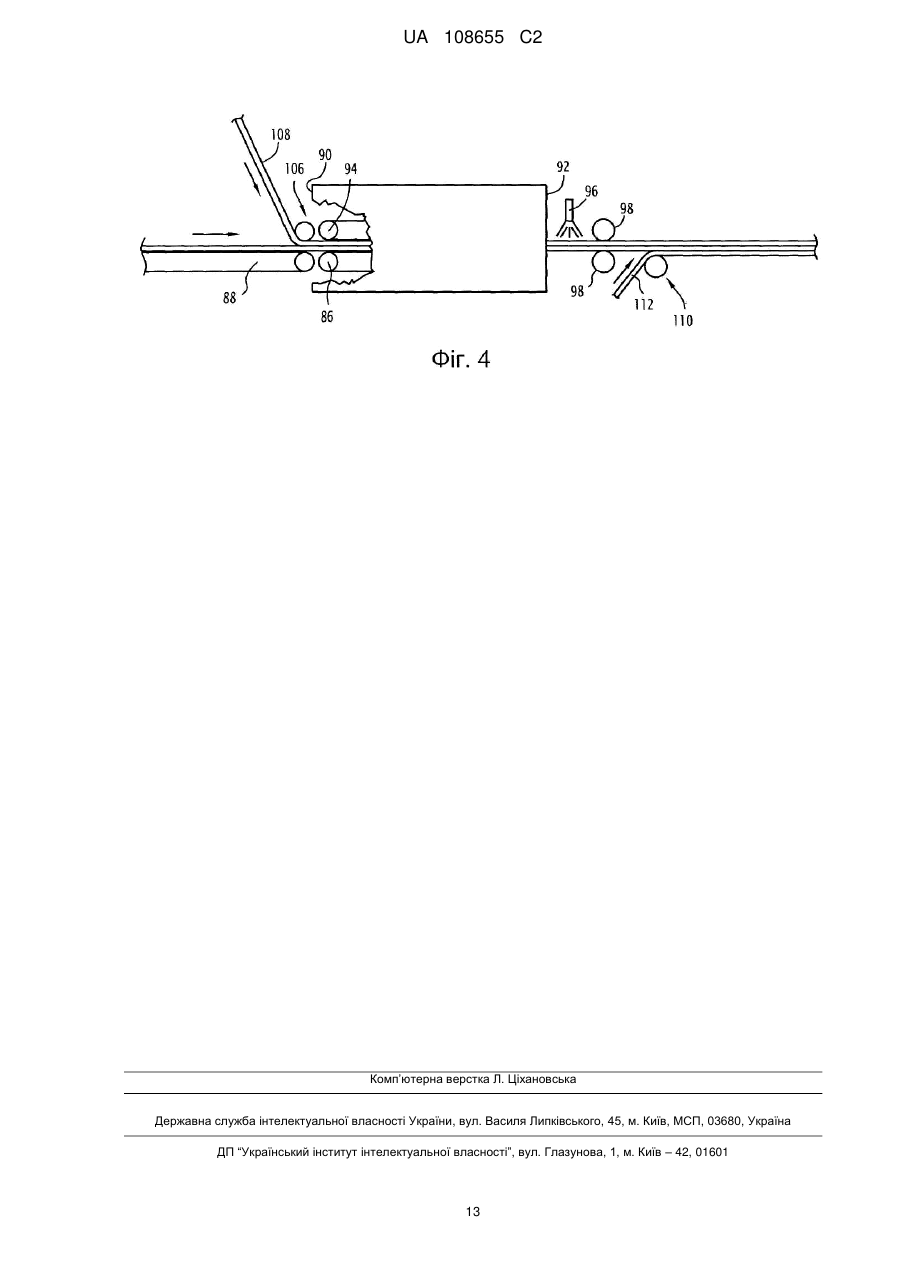

Реферат: Винахід стосується способу утилізації меблевих матеріалів, зокрема матраців, пружинних блоків та сидінь, що включає наступні етапи: - етап розбирання, на якому отримують основні матеріали шляхом розбирання меблевих матеріалів; - етап (18) сортування, на якому основні матеріали розділяють, на декілька груп залежно від їх природи; - етап (20) подрібнення матеріалів різних груп; - етап (22) змішування, на якому готують суміш із вмістом заданої кількості подрібнених матеріалів принаймні однієї групи; - етап (24) формування з суміші незміцненого листа з нетканого матеріалу; - етап (27) зміцнення незміцненого листа з нетканого матеріалу; - етап каландрування зміцненого листа з нетканого матеріалу. Крім того, заявлений лист з нетканного матеріалу, що отримують вищенаведеним способом та установка для утилізації меблевих матеріалів, зокрема матраців, пружинних блоків і сидінь. UA 108655 C2 (12) UA 108655 C2 UA 108655 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується в цілому меблів, зокрема, елементів ліжок і сидінь, що входять до складу домашнього меблювання. Зокрема, винахід стосується, згідно його першому аспекту, способу утилізації елементів ліжок, зокрема, матраців або пружинних блоків, елементів сидінь, а саме подушок сидінь та спинок. В кінці свого терміну служби матраци, пружинні блоки і сидіння в даний час викидаються на звалище або спалюються. Такі рішення не є з екологічного погляду задовільними. Матраци, пружинні блоки і сидіння в кінці терміну використання утворюють щорічно вельми істотний потік. Вони складаються з матеріалів, що сильно розрізняються між собою, а саме із сталі, дерева, текстилю, пінополіуретану, латексу та ін. В результаті спалювання таких матеріалів відбувається викид газів, деякі з яких можуть бути токсичними. При викиді на звалище матраци, пружинні блоки і сидіння займають великий об'єм і мало придатні для переробки технологічним комплексом на місці. Більш того, деякі матеріали, що відслужили свій термін не перетворюються в органічну речовину. У цьому контексті завданням винаходу є створення способу утилізації меблевих матеріалів, який був би більш задовільним з екологічного погляду, ніж викидання на звалище або спалювання. Поставлене завдання вирішене в способі утилізації меблевих матеріалів, зокрема, матраців, пружинних блоків і сидінь, що включає наступні етапи: - етап розбирання, на якому отримують основні матеріали шляхом розбирання меблевих матеріалів; - етап сортування, на якому основні матеріали розділяють на декілька груп залежно від їх природи; - етап подрібнення матеріалів різних груп; - етап змішування, на якому готують суміш, при цьому суміш містить задану кількість подрібнених матеріалів, принаймні, однієї групи; - етап формування з цієї суміші незміцненого листа з нетканого матеріалу; - етап зміцнення листа з незміцненого нетканого матеріалу; - етап каландрування зміцненого листа з нетканого матеріалу. Також спосіб може містити одну або декілька з ознак, що наводяться нижче, розглядаються роздільно або з урахуванням всіх технічно можливих поєднань: - на етапі сортування основні матеріали сортують з метою відділення, принаймні, матеріалів першої і третьої груп, при цьому перша група матеріалів містить основні матеріали, в яких одночасно не містяться текстильні волокна, але міститься переважно поліуретан, до третьої ж групи матеріалів входять основні матеріали із вмістом текстильних волокон, - на етапі сортування основні матеріали сортують з метою відділення матеріалів, принаймні, другої групи, в яку входять основні матеріали із вмістом переважно латексу, - спосіб містить етап дезінфекції перероблюваних елементів, перед етапом розбирання, - дезінфекція перероблюваних елементів, проводиться хімічним способом шляхом напилення дезінфікуючого засобу на зовнішню поверхню елементів ліжка або ж шляхом дії на ці елементи мікрохвильовим випромінюванням, - на етапі формування незміцненого листа з нетканого матеріалу суміш захоплюється і розсівається потоком повітря в камері способом, відомим під назвою "Air lay", - на етапі зміцнення незміцнений лист з нетканого матеріалу термічно зміцнюють, - суміш містить від 40 до 80 ваг. % матеріалів першої групи, від 15 до 45 ваг. % матеріалів третьої групи та від 5 до 20 ваг. % суміші з двокомпонентних волокон, - суміш містить від 30 до 70 ваг. % матеріалів першої групи, від 5 до 25 ваг. % матеріалів другої групи, від 10 до 30 ваг. % матеріалів третьої групи та від 5 до 25 ваг. % суміші з двокомпонентних волокон, - суміш містить від 20 до 60 ваг. % матеріалів першої групи, від 15 до 35 ваг. % матеріалів другої групи, від 5 до 25 ваг. % матеріалів третьої групи та від 10 до 30 ваг. % суміші з двокомпонентних волокон, - спосіб включає етап виявлення в оброблюваному елементі множини заданих хімічних сполук, передуючий етапу розбирання. Поставлене завдання вирішене також в листі з нетканого матеріалу, що отримують способом, охарактеризованим наведеними вище ознаками, причому лист містить суміш з двокомпонентних волокон і матеріали, принаймні, одної з наступних груп: перша група матеріалів, що містить переважно пінополіуретан, друга група матеріалів, що містить переважно латекс, третя група матеріалів, що містить текстильні волокна. Також лист може містити одну або декілька з ознак, що наводяться нижче, розглядаються окремо або з урахуванням всіх технічно можливих поєднань: 1 UA 108655 C2 5 10 15 20 25 30 35 40 45 50 55 60 - зазначена суміш містить від 60 до 90 ваг. % пінополіуретану, від 2 до 15 ваг. % текстильних волокон та від 5 до 20 ваг. % суміші з двокомпонентних волокон, - зазначена суміш містить від 45 до 75 ваг. % пінополіуретану, від 5 до 25 ваг. % латексу, від 1 до 10 % текстильних волокон і від 5 до 25 ваг. % суміші з двокомпонентних волокон, - зазначена суміш містить від 35 до 65 ваг. % пінополіуретану, від 15 до 35 ваг. % латексу, від 1 до 8 ваг. % текстильних волокон і від 10 до 30 ваг. % суміші з двокомпонентних волокон. Згідно третьому аспекту винахід стосується установки для утилізації меблевих матеріалів, зокрема, матраців, пружинних блоків і сидінь, що містить: - розбиральний пристрій, в якому отримують основні матеріали шляхом розбирання меблевих матеріалів; - сортувальний пристрій, в якому основні матеріали розділяють на декілька груп залежно від їх природи; - пристрій подрібнення матеріалів різних груп; - пристрій змішувача, в якому готують суміш, причому в суміші міститься задана кількість подрібнених матеріалів, принаймні, однієї групи; - пристрій для формування з суміші незміцненого листа з нетканого матеріалу; - пристрій для зміцнення незміцненого листа з нетканого матеріалу; - пристрій для каландрування зміцненого листа з нетканого матеріалу. Інші ознаки і переваги винаходу наводяться нижче в докладному необмежуючому описі з посиланням на прикладені креслення. на Фіг. 1 показана блок-схема способу згідно винаходу; на Фіг. 2 схематично показаний етап дезінфекції магнітними хвилями; на Фіг. 3 схематично показані виробничі лінії для етапів подрібнення, змішування, формування незміцненого листа та зміцнення; на Фіг. 4 схематично показаний етап зміцнення листа з незміцнених матеріалів. Описуваний нижче спосіб, головні етапи якого схематично зображені на Фіг. 1, призначений для утилізації елементів ліжок і сидінь, що відслужили свій термін. Ці елементи ліжок є, в числі іншого, матраци та пружинні блоки. Разом з тим, спосіб дозволяє переробляти й інші види предметів: м'які сидіння, такі, як канапи, дивани-ліжка, банкетки, розкладані банкетки, крісла, крісла для відпочинку, відходи від виробництва нових матраців та пружинних блоків, цей перелік не є обмежувальним. Як показано на Фіг. 1, спосіб включає наступні етапи: - етап 10 надходження і розвантаження перероблюваних елементів; - етап 14 дезінфекції перероблюваних елементів; - етап 16 розбирання, на якому отримують основні матеріали шляхом розбирання перероблюваних елементів; - етап 18 сортування, на якому основні матеріали розділяють на декілька груп залежно від природи основних матеріалів; - етап 19 контролю, призначений для виявлення у зазначених елементах множини заданих хімічних сполук; - етап 20 подрібнення матеріалів різних груп; - етап 22 змішування, на якому готують суміш, що містить задану кількість подрібнених матеріалів, принаймні, однієї групи і, як правило, задані відповідні кількості подрібнених матеріалів декількох груп; - етап 24 формування незміцненого листа з нетканого матеріалу на основі суміші; - етап 26 зміцнення незміцненого листа з нетканого матеріалу; - етап 27 каландрування зміцненого листа з нетканого матеріалу; - етап 28 пакування зміцненого листа з нетканого матеріалу і - етап 30 вантаження і відправки зміцненого листа з матеріалів. Нижче детальніше пояснюється кожен з цих різних етапів. На етапі 10 отримують і вивантажують з транспортних засобів елементи, що підлягають переробці. Елементами, що переробляються, можуть бути: - пружинні матраци, що містять, як правило, текстильну зовнішню оббивку і пружини, розташовані під нею; - пружинні матраци, що містять серії пружин в текстильних чохлах і текстильну оббивку, під якою знаходяться пружини в чохлах; - матраци з пінним заповнювачем, що містять текстильну оббивку і пінний заповнювач під нею, при цьому пінний заповнювач складається переважно з поліуретану, вміст якого складає, як правило, більше 90 % і може досягати 100 %; 2 UA 108655 C2 5 10 15 20 25 30 35 40 45 50 55 60 - матраци з латексом, що містять текстильну оббивку і латексний заповнювач під нею; - пружинні блоки, які містять, як правило, жорстку раму з дерева або металу і які можуть також містити дерев'яні рейки, текстильну оббивку, металеві спіральні пружини і ін. Елементи, що підлягають переробці, які відслужили свій термін, наприклад, матраци, пружинні блоки, зношені подушки сидінь, спрямовують потім на етап 14 дезінфекції. Елементи, що переробляються, з незавершеним терміном служби, наприклад, відходи від виробництва нових матраців і пружинних блоків, спрямовують відразу на етап 20 подрібнення, оминаючи етап 14 дезінфекції і етапи розбирання та сортування, відповідно 16 і 18. Метою етапу дезінфекції є знищення хвороботворних бактерій, здатних бути присутнім в елементах, що переробляються. Дезінфекція повинна бути достатньою з санітарної точки зору для захисту операторів, зайнятих на різних етапах способу, і для гарантії бездоганної гігієни повторно використовуваних предметів. Етап дезінфекції не є етапом стерилізації і не ставить своєю за мету повне знищення комплексу мікробів, що містяться в елементах, що переробляються. Метою етапу дезінфекції є пригнічення, принаймні, 99 % хвороботворних мікробів, переважно, принаймні, 99,9 %, переважніше, принаймні, 99,99 %. Етап дезінфекції здійснюється або хімічним способом, або за допомогою електромагнітних хвиль. Пружинні блоки, пружинні матраци і матраци з пружинами в чохлах обробляють хімічним способом. Матраци з пінним і латексним заповнювачами обробляють або хімічним способом, або електромагнітними хвилями. Дезінфекція хімічним способом полягає в напиленні на зовнішню поверхню елементів, що переробляються, дезінфікуючого засобу. Ця операція проводиться в герметичній камері. Після напилення елемент, що переробляється, залишається в камері протягом приблизного 2 годин 30 хвилин. Дезінфікуючим засобом є, наприклад, засіб під комерційною назвою ANIOS DVA HPH, що продається лабораторією ANIOS. Кількість вживаного засобу складає близько 8 мл на матрац стандартного розміру. Дезінфекція електромагнітними хвилями проводиться після розміщення перероблюваного елементу в мікрохвильовий тунель, зображений на Фіг. 2. Максимальна потужність вживаного мікрохвильового генератора складає 80 кВт. Як варіант максимальна потужність мікрохвильового генератора може складати 60 кВт. Частота магнетрона, що генерує мікрохвилі, складає приблизно 2450 МГц. Елемент, що переробляється, піддають мікрохвильовому опромінюванню, в ході якого відбувається швидкий підйом температури усередині елементу. Потужність мікрохвильового випромінювання і тривалість дії вибирають з урахуванням розміру матраца, його товщини і матеріалу заповнювача (пінополіуретан або латекс). Потужність і тривалість вибирають з таким розрахунком, щоб температура в центральному шарі матраца підтримувалася на рівні, принаймні, 70ºС протягом не менше 45 секунд. Переважно потужність і тривалість вибирають так, щоб в центральному шарі матраца температура підтримувалася на рівні від 70 до 90ºС протягом від 45 до 90 секунд. Тривалість дії складається з тривалості нагрівання і тривалості підтримки температури. Тривалість нагрівання дозволяє довести температуру в центральному шарі від температури навколишнього середовища до температури зверху 70ºС. Для матраца з пінополіуретаном тривалість нагрівання складає зазвичай від 30 секунд (матрац розміром 90 × 190 см і завтовшки 10 см, потужність = 80 кВт) до 180 секунд (матрац розміром 180 × 200 см і завтовшки 30 см, потужність 60 кВт). Для матраца з латексом тривалість нагрівання складає зазвичай від 30 секунд (матрац розміром 90 × 190 см при товщині 10 см, потужність 80 кВт) до 230 секунд (матрац розміром 180 × 200 см при товщині 30 см, потужність 60 кВт). На етапі 16 розбирання продезінфіковані елементи розбираються операторами. На етапі сортування основні матеріали, отримані розбиранням перероблюваних елементів, розділяють переважно на п'ять груп матеріалів. Сортування проводиться з урахуванням природи основних матеріалів. Цими п'ятьма групами є: - перша група основних матеріалів, для якої дотримуються одночасно дві наступні умови: матеріали не повинні містити текстильні волокна, в них міститься переважно поліуретан; - друга група основних матеріалів з вмістом в них переважно латексу; - третя група основних матеріалів з вмістом в них текстильних волокон; - четверта група основних матеріалів з вмістом в них переважно деревини; - п'ята група основних матеріалів з вмістом в них переважно металу. 3 UA 108655 C2 5 10 15 20 25 30 35 40 45 50 55 60 У першу групу входять головним чином пінний матеріал набивання матраців і відходи від виробництва матраців з пінополіуретаном. До другої групи входять латексні заповнювачі матраців. У третю групу входять головним чином текстильні оббивки матраців та пружинних блоків. Ці матеріали є, як правило, багатошаровими, причому деякі шари складаються з текстилю, інші ж шари, складаються, наприклад, з пінополіуретану, вати та ін. В цілому в цих матеріалах міститься, наприклад, від 15 до 25 % текстильних волокон, останнє - піна та інші речовини. У четвертую групу входять дерев'яні конструкції сидінь меблів, пружинних блоків та інших видів меблів, головним чином шаф або предметів внутрішнього убрання. У п'яту групу входять головним чином спіральні пружини, що знаходяться в пружинних матрацах, матрацах з пружинами в чохлах, в корпусах ліжок, а також металеві рами пружинних блоків або сидінь. На етапі 19 контролюється склад деяких матеріалів перероблюваних елементів. Ці матеріали можуть містити хімічні сполуки, присутність яких не допускається у цільовому продукті. Цими хімічними сполуками є, наприклад, летючі органічні сполуки, такі, як формальдегід. Матеріалами, здатними містити такі хімічні сполуки, є, наприклад, латекс, пінополіуретани, залишки клею та ін. Контроль здійснюється шляхом відбору невеликої кількості кожного контрольованого матеріалу і проведення аналізу складу проби в апараті автоматичного виявлення для перевірки на вміст в пробі хімічної сполуки, зазначеної в заздалегідь складеному переліку. Цим апаратом може служити, наприклад, апарат для газової хроматографії, використовуваний спільно з полум'яно-іонізаційним детектором. Якщо в матеріалі зазначена в переліку хімічна сполука міститься в кількості, меншій заданої порогової величини, то матеріал переробляють способом утилізації. Етапи подрібнення і зміцнення 20 і 26 дозволяють дійсно видалити значну частку хімічної сполуки і забезпечити її вміст в ущільненому полотні з нетканого зміцненого матеріалу в прийнятних нормах. На етапі зміцнення застосовується термообробка, як це пояснюється нижче, яка є особливо ефективною при видаленні стандартних хімічних сполук. Задане порогове значення специфічне для кожної хімічної сполуки. Воно в числі іншого, залежить від кількості видаленої хімічної сполуки на етапах подрібнення і зміцнення, а також від складу листа з нетканого матеріалу (кількість матеріалу, що містить хімічну сполуку в полотні). Якщо в матеріалі міститься деяка кількість хімічної сполуки, що перевищує задане порогове значення, то такий матеріал не підлягає переробці способом утилізації. Його направляють, наприклад, на контрольоване звалище, призначене для матеріалів із вмістом виявленої хімічної сполуки. На етапі 20 подрібнення різні групи матеріалів переробляють роздільно. Матеріали першої і третьої груп переробляють в однотипній машині, але роздільно один від одного. Спочатку матеріали мають вид блоків. Матеріали подрібнюють з утворенням елементів кубічної форми при гранулометричному складі від 8 до 12 мм. Операція протікає в два періоди. У перший період блоки ріжуть на шматки за допомогою ножів, наприклад, в машині гільйотинного типу. У другий період шматки перетворюють на елементи малого розміру, наприклад, в однороторному грануляторі, обладнаному ножами і калібрувальною воронкою. Третю групу матеріалів обробляють, наприклад, у валковій дробарці з ножами. З дробарки матеріали виходять у вигляді волокон в масі. Четвертую групу матеріалів подрібнюють з отриманням стружки довжиною від 10 до 20 мм і шириною від 2 до 5 мм. Операція подрібнення проводиться в два періоди. Спочатку матеріали обробляють в роторній дробарці грубого подрібнення з розділовими решітками розміром 40 мм. Потім матеріали з дробарки грубого подрібнення надходять в дробарку вторинного подрібнення, обладнану решітками розміром приблизно 4 мм. Стружки збирають в мішки. Вібраційні сепаратори з магнітними валками встановлені безпосередньо на виході з кожної дробарки. Їх призначення у відділенні металевих частин від інших подрібнених матеріалів. Як варіант, можливо подрібнювати також безпосередньо сидіння або пружинні блоки без попереднього розбирання. У такому разі сортування сидінь або пружинних блоків з дерев'яною конструкцією або рамою проводиться між четвертою групою матеріалів (деревина) і п'ятою групою матеріалів (метал) з використанням магнітних валків. Отже, в четвертій групі матеріалів міститься не тільки деревина, але і текстильна оббивка дна ліжок. Щодо п'ятої групи матеріалів слід зазначити, що можливо передбачити, щоб спіральні пружини, що знаходяться у хорошому стані, були відокремлені і повторно використані при виготовленні нових матраців, пружинних блоків і будь-якого іншого відповідного предмету. Не придатні до використання пружини та інші металеві частини подрібнюють в тих же дробарках, що і матеріали четвертої групи. Після цього їх відправляють на звалище або продають як 4 UA 108655 C2 5 10 15 20 25 30 35 40 45 50 55 60 металобрухт. Після етапу 20 дроблень подрібнені матеріали різних груп направляють на спеціалізовані місця зберігання. Слід зазначити, що на етапі подрібнення відбувається лише часткове видалення деяких хімічних сполук, наприклад, летючих органічних сполук. Ці з'єднання виділяються, наприклад, у вигляді газів. На етапі 22 готується суміш з подрібнених матеріалів декількох груп. Задані кількості подрібнених матеріалів різних груп змішують між собою, причому ці кількості задають з урахуванням майбутнього кінцевого виробу. Крім того в суміш додається інша суміш, що складається з двокомпонентних волокон. Цей плавкий компонент використовується після нагрівання для зміцнення отриманого з матеріалів листа, як буде описано нижче. Як варіант в суміш можуть додаватися також інші матеріали. Наприклад, залежно від отримуваного кінцевого виробу в суміш може вводитися додаткова кількість текстильних волокон. Також можливо додавати в суміш добавки, вибирані з урахуванням природи цільового виробу. Наприклад, в добавках може міститися протикліщовий препарат, протипожежний засіб та ін. Згідно першому прикладу виконання кінцевим виробом є лист з нетканого матеріалу 2 завтовшки від 5 до 20 мм. Вага такого листа складає зазвичай від 400 до 1200 г/м , переважно 2 2 від 600 до 1000 г/м , як правило, 800 г/м . Для виготовлення такого листа використовується суміш наступного складу: - 40 - 80 ваг. % матеріалів першої групи, переважно 50 - 70 ваг. %, наприклад, 60 ваг. %; - 15 - 45 ваг. % матеріалів третьої групи, переважно 25 - 35 ваг. %, зазвичай 30 ваг. %; - 5 - 20 ваг. % суміші з двокомпонентних волокон, переважно 5 - 15 ваг. %, зазвичай 10 ваг. %. Згідно другому прикладу виконання кінцевим виробом є лист з нетканого матеріалу завтовшки від 20 до 50 мм. Вага цього листа складає від 1200 до 2200 г/2, переважно від 1400 2 2 до 2000 г/м , наприклад, наприклад, 1700 г/м . Для виготовлення такого листа вибирається суміш наступного складу: - 30 - 70 ваг. % матеріалів першої групи, переважно 40 - 60 ваг. %, зазвичай 50 ваг. %; - 5 - 25 ваг. % матеріалів другої групи, переважно 10 - 20 ваг. %, зазвичай 15 ваг. %; - 10 - 30 ваг. % матеріалів третьої групи, переважно 15 - 25 ваг. %, зазвичай 20 ваг. %; - 5 - 25 ваг. % суміші з двокомпонентних волокон, переважно 10 - 20 ваг. %, зазвичай 15 ваг. %. Згідно третьому прикладу виконання кінцевим виробом є лист з нетканого матеріалу 2 завтовшки більше 50 мм. Щільність листа складає, наприклад, від 2000 до 4000 г/м , переважно 2 2 від 2500 до 3500 г/м , зазвичай 3000 г/м . Для виготовлення такого листа застосовується суміш наступного складу: 20 - 60 ваг. % матеріалів першої групи, переважно 30 -50 ваг. %, наприклад, 40 ваг. %; - 15 - 35 ваг. % матеріалів другої групи, переважно 20 - 30 ваг. %, наприклад, 25 ваг. %; - 5 - 25 ваг. % матеріалів третьої групи, переважно 10 - 20 ваг. %, наприклад, 15 ваг. %; - 10-30 ваг. % суміші з двокомпонентних волокон, переважно 15 - 25 ваг. %, наприклад, 20 ваг. %. Двокомпонентні волокна складаються з двох компонентів, розташованих по всій довжині волокна. Кожен компонент може володіти різними фізико-хімічними властивостями. Компоненти можуть бути або варіантами полімеру одного й того ж типу, або полімерами двох абсолютно різних типів. Прикладом такого волокна може служити волокно, що реалізовується фірмою MAX MODEL SA під назвою "Polyester staple fibre, low melt 4/51 mm 1100C flame retardant ref 4140" (Штапельне волокно з поліестеру з низькою точкою плавлення, 4/51 мм, вогнестійке при 110ºС, ref 4140). Застосування інших сумішей з двокомпонентних волокон можливе. На етапі 24 незміцнений лист матеріалу формується з суміші зазвичай способом, відомим під назвою "airlay". Цей спосіб полягає у формуванні листа з нетканого матеріалу шляхом розпилювання суміші повітряним потоком, що рухається з великою швидкістю, осадження захопленої цим потоком суміші в камері. Повітряний потік може утворюватися шляхом створення надмірного тиску на вході в камеру або ж шляхом розрідження на виході з камери. Перед надходженням на етап 24 формування листа суміш може спрямовуватися в одну або декілька щипальних машин, кожна з яких містить один або декілька валків, що обертаються, із зубцями. В принципі призначення цих валків полягає в наданні напрямку руху текстильній частині матеріалів першої групи для зменшення міцності цієї текстильної частини і вивільнення волокон. Також валки дозволяють розминати різні матеріали в суміші і гомогенізувати її. В кінці 5 UA 108655 C2 5 10 15 20 25 30 35 40 45 50 55 60 етапу 24 утворюючі лист матеріали ще не зв'язані між собою і знаходяться безладно на основі. На етапі 26 проводиться зміцнення листа з нетканого матеріалу. Це зміцнення досягається шляхом термічної обробки. Незміцнений лист з нетканого матеріалу нагрівають в печі, наприклад, до температури прибл. 180ºС. Термообробка викликає часткове розплавлення суміші двокомпонентних волокон, що сприяє з'єднанню між собою різних компонентів суміші (текстильних волокон, латексу, поліуретану, деревних стружок). Така термообробка сприяє також видаленню деяких хімічних сполук, наприклад летючих органічних сполук і формальдегіду. Дані сполуки можуть термічно розкладатися або виділятися в газоподібному вигляді. Одночасно з операцією з термообробки можливо також накатати покривний шар на лист матеріалу. Можливо накочувати будь-які види шарів: тканинні, шкіряні, декоративні з пластмаси та ін. Покриття можуть мати також обидві сторони листа. Переважно, щоб на одну із сторін покриття наносилося перед етапом термообробки, а на іншу - відразу після етапу термообробки. Після етапу 28 термообробок лист може надходити на етап каландрування і на етап різання на мірні відрізки, придатні для кінцевого застосування. Як альтернатива лист може не різатися, а бути згорнутим в рулон і зберігатися у такому вигляді (етап 28 пакування). Нарешті лист завантажують і відправляють або у вигляді рулонів, або у вигляді мірних відрізків (етап 30). тунель для мікрохвильової обробки зображений на Фіг. 2. Він складається з: - корпусу 32, наприклад, у вигляді тунелю з вхідними дверима 34 на одному кінці і вихідними дверима 36 на іншому кінці, протилежному першому; - генератора 38 мікрохвиль, обладнаного множиною розташованих в тунелі 32 елементів 40 для утворення мікрохвиль; - головного транспортера 42, розташованого усередині тунелю 32 і призначеного для переміщення перероблюваних елементів, на ділянці між кінцями тунелю 32, транспортера 44 для подачі перероблюваних елементів, і транспортера 46 для видалення перероблюваних елементів, після проходу через тунель. Генеруючі мікрохвилі елементи 40 розташовані над і під транспортером 42. Вони розташовуються по всій довжині тунелю 32, від його першого кінця до другого. Кожен елемент 40 володіє одиничною потужністю від 2 до 3 кВт. Головний транспортер 42 може містити несучу стрічку з виступами 52, на які спирається матрац. Таким чином, матрац безпосередньо не спирається на стрічку і значна частина великої поверхні матраца, оберненої у бік стрічки, залишається вільною, тобто не контактує з елементом транспортера. Це покращує мікрохвильову обробку. Двері 34 і 36 є, наприклад, дверима гільйотинного типу. Крім того тунель містить датчик 54 для вимірювання температури на поверхні елементу, що переробляється. Датчик 54 заснований на інфрачервоній пірометрії і адаптований для вимірювання температур поверхонь під час мікрохвильової обробки. Також тунель містить обчислювальний пристрій 56 для управління генератором 38 мікрохвиль, конвеєрами 42, 44 і 46, дверима 34 і 36 і температурним датчиком 54. Тунель працює таким чином. Елементи, що перероблюються, надходять один за одним по підводячому транспортеру 44 до вхідних дверей 34. Вони оброблюються поштучно усередині тунелю 32. Обчислювальний пристрій 56 подає команду на відкриття вхідних дверей 34. Потім він запускає в роботу транспортери 42 і 44 для подачі перероблюваного елементу 57 всередину корпусу 32. Обчислювальний пристрій 56 подає потім команду на закриття вхідних дверей 34 і на включення мікрохвильового генератора 38. Потужність випромінюваних випромінювачем 40 мікрохвиль і тривалість впливу мікрохвиль на елемент 57 задаються обчислювальним пристроєм 56 з урахуванням характеристик перероблюваного елементу. Відносно матраців обчислювальний пристрій враховує, зокрема, матеріал центральної частини матраца (латекс або пінополіуретан), товщину матраца, його розмір (довжину, ширину), а також його несучу здатність. Під час мікрохвильового випромінювання елемент 57 переміщається усередині тунелю головним транспортером 42, що здійснює зворотно-поступальні рухи між обома кінцями тунелю 32. Після закінчення мікрохвильової обробки обчислювальний пристрій подає команду на відкриття вихідних дверей 36 шляхом включення транспортерів 42 і 46 для переміщення перероблюваного елементу від транспортера 42 до транспортера 46. Мікрохвильовий тунель може містити крім того автоматичний пристрій для вимірювання 6 UA 108655 C2 5 10 15 20 25 30 35 40 45 50 55 60 розмірів матраца (його довжини, ширини і товщини), наприклад, за допомогою камер, підключених до цифрового пристрою обробки зображень. Виміряні розміри надходять в обчислювальний пристрій 56. Обчислювальним пристроєм 56 вибирається програма обробки елементу з урахуванням виміряних розмірів і підвищеної несучої здатності. Машини для подрібнення матеріалів різних груп показані на Фіг. 3. Щодо матеріалів першої і другої груп слід зазначити, що спочатку блоки ріжуться на шматки ножами, встановленими, наприклад, в машині 58 гільйотинного типу. Потім шматки подрібнюються на елементи меншого розміру в грануляторі 59 типу MG2000 MOLINARI. Гранулятор однороторний, обладнаний ножами і калібрувальною воронкою. Матеріали третьої групи обробляють, наприклад, в дробарці 60 з ножовими валками типу SM500 McAfee Shredder. Як показано на Фіг. 3, установка може містити дві паралельні лінії, призначені для матеріалів третьої групи, при цьому кожна лінія має дробарку 60. Матеріали виходять з дробарок у вигляді волокон в масі. Вібраційні сепаратори, обладнані магнітними валками і розташовані безпосередньо на виході кожної дробарки, тут не показані. Матеріали перших трьох груп зберігаються в контейнерах 64, 65, 66 великого об'єму. Дробарки 60 сполучені з контейнерами 64, 65, 66 трубопроводами. Матеріали переміщаються по трубопроводах пульсуючим потоком повітря. Контейнери 64, 65, 66 можуть бути оснащені кожен засобами для перемішування, наприклад, повітряними дуттєвими соплами, що рухаються усередині контейнера. Деревні стружки, що відносяться до п'ятої групи, зберігаються в мішках 63, а металеві частини п'ятої групи - в переміщуваних ємкостях або контейнерах 67. Таким чином кожна група матеріалів зберігається окремо від решти груп матеріалів. Пристрій змішувача 68 схематично показано на Фіг. 3. До складу пристрою 68 входять: - три дозатори 69, 70, 71 призначені відповідно для першої, другої і третьої груп матеріалів; - дозатор 72 для суміші з двокомпонентних волокон; - транспортер 73, який живлять дозатори 69, 70, 71, 72; - принаймні, одна щипальна машина 74 для розтирання поданих конвеєром 73 матеріалів; - пристрій 75 для внесення добавок. Дозатори 69, 70, 71 є бункери, внутрішній об'єм кожного з яких призначений під певну кількість матеріалів відповідно першій другої і третьої груп. Кожен бункер 69, 70, 71 обладнаний датчиками для вимірювання ваги матеріалу, завантаженого у внутрішньо простір. Бункери 69, 70, 71 сполучені за допомогою транспортуючих трубопроводів з сховищами 64, 65, 66, призначеними для матеріалів відповідно першої, другої і третьої груп. Транспортування здійснюється за допомогою пристрою з пульсуючим потоком повітря. Кожен бункер 69, 70, 71 оснащений в своїй нижній частині вихідним отвором, виконаним вертикально над транспортером 73. Кожен з бункерів обладнаний керованим клапаном для вибіркового відкриття або закривання вихідного отвору. Суміш з двокомпонентних волокон має вигляд блоків з волокнистого матеріалу. Пристрій 72, призначений для дозування суміші з двокомпонентних волокон, містить інструмент для поступового руйнування блоку з двокомпонентних волокон і утворення стружок, датчик маси стружок і пристрій для переміщення цього датчика до транспортера 73. Інструментом поступового руйнування може служити будь-який інструмент відповідного типу, що містить, наприклад, множину загострених стрижнів для розділення між собою двокомпонентних волокон спресованого блоку. Волокна, відокремлені інструментом повільного руйнування, переміщаються до датчика маси, наприклад, стрічковим транспортером. Від датчика маси волокна надходять на транспортер 73 в результаті падіння або за допомогою іншого стрічкового транспортера. У прикладі виконання на Фіг. 3 пристрій 68 містить три послідовно розташованих щипальних машини 74. Розміщені на транспортері 73 матеріали, зокрема, на його кінці, надходять в першу щипальну машину 74. Три щипальні машини 74 є щипальними машинами одного типу. Пристрій 75 розташований, наприклад, між першою і другою щипальними машинами 74. Передбачено внесення добавок в суміш, які підбираються з урахуванням природи кінцевого виробу. Наприклад, добавки можуть містити в собі протикліщовий препарат, протипожежний засіб та ін. Щипальні машини 74 і пристрій 75 сполучені між собою за допомогою сполучних трубопроводів. Суміш подається по трубопроводах пульсуючим потоком повітря. Пристрій для формування незміцненого листа з нетканих матеріалів і пристрій для термообробки схематично показані на Фіг. 3. Пристрій 80 для формування листа є пристроєм, 7 UA 108655 C2 5 10 15 20 25 30 35 40 45 50 55 60 тип якого описаний в заявці на патент Італії № РО 2007/А000021. Цей пристрій містить дві камери із зниженим тиском і добре пристосований, зокрема, для обробки суміші з великим вмістом поліуретану і латексу. Остання щипальна машина 74 сполучена з пристроєм 80 формування листа за допомогою трубопроводу. Суміш поступає по трубопроводу, наприклад, під дією пульсуючого потоку повітря. Виходячи з пристрою 80 лист 82 подається на конвеєр і поступає в піч 84 на термообробку. Піч має, наприклад, загальну довжину 5 м і розділена на дві камери, розташовані одна за одною. Нагрівання здійснюється газовими пальниками 85. Вона забезпечена вентиляторами для циркуляції нагрітого пальниками повітря усередині обох камер. Пристрій оснащений двома транспортерами, розташованими усередині печі 84, як показано на Фіг. 4. Нижній транспортер 86 служить продовженням транспортера 88, що забезпечує транспортування листа від пристрою 80 його формування до печі 84. Транспортер 86 забезпечує доставку листа через піч 84 від входу 90 до виходу 92. Верхній транспортер 94 розташовується над транспортером 86. Відстань по вертикалі між транспортером 94 і транспортером 86 є регульованою, а саме такою, щоб транспортером 94 могла калібруватися товщина листа 82 на вході в піч. Транспортер 94 проходить по суті по всій довжині печі, від входу 90 до виходу 92. На виході з печі 84 лист 82 піддається охолоджуванню, спочатку обдуванням холодним повітрям за допомогою сопел 96, потім при каландруванні охолодженими валками 98. За каландрувальними валками 98 може розташовуватися пристрій 100 (Фіг. 3) для спрямування листа 82 або до ріжучого пристрою 102, або на місце формування рулону 104 для складування. Як показано на Фіг. 4, пристрій для термообробки може також містити вузол 106 для накатування покривного шару 108 на одну із сторін листа 82, в даному випадку на верхню поверхню. Вузол 106 встановлений безпосередньо на вході печі 84. Схожий пристрій 110 розташовується за каландрувальними валками 98 з таким розрахунком, щоб можна було накатувати другий покривний шар 112 на протилежну сторону листа 82, тут на нижню поверхню. Також пристрій дозволяє проводити холодне каландрування листа, що є механічною операцією для стабілізації та фіксації необхідної товщини листа, яку отримують залежно від ступеня каландрування (тиску і температури охолоджування), внаслідок чого лист піддається інтенсивному нагрівання. Він може служити регулятором витрати і дегазатором повітря і/або летючих речовин, присутніх з початку процесу. Як видно на Фіг. 3, відходи матеріалу, що надходять з пристрою 80 формування листа, накопичуються і подаються по лінії 114 на транспортер 73. Після подрібнення в дробарці 116 ці матеріали знову надходять на транспортер 73. Пристрій змішувача 63 містить також пристрій 118 всмоктування, призначений для всмоктування деревних стружок і для їх транспортування в один з бункерів 70 або 71. Деревні стружки на виході з дробарок 61, 62 збирають в контейнери, наприклад, в мішки 63. Потім ці мішки 63 подають на ділянку поблизу від транспортера 73, при цьому деревні стружки можуть звідси відсмоктуватися пристроєм 118. Установка утилізації оснащена також пристроєм 105 централізованої вентиляції з повітряними екстракторами для всмоктування і подачі повітря в основні пристрої установки: дробарки, призначені для матеріалів третьої групи, гранулятор, призначений для матеріалів першої і другої груп, бункери, щипальні машини, пристрій 80 формування листа. Пил уловлюється за допомогою фільтру, наприклад, рукавного фільтру. Він може бути повторно використаний, наприклад, в дорожньому покритті. Листи, вироблювані описаним вище способом, можуть застосовуватися в численних випадках. Листа з високим вмістом поліуретану можуть застосовуватися як компоненти або кінцеві вироби в меблях, зокрема, для захисту рейок пружинних блоків, як додаткові подушки сидінь і заповнювачів матраців. Ці листи можуть також застосовуватися в якості тепло- і звукоізолюючого матеріалу в будівельному секторі або як м'яка прокладка в автомобілях. Описані вище листа можуть бути також виготовлені з матеріалів, які не були отримані з повторно використовуваних елементів ліжок або меблевих матеріалів або виробничих відходів. Ці матеріали можуть бути отримані з сировини, що безпосередньо поставляється на підприємства спеціально для виробництва листів. Згідно першому прикладу виконання кінцевим виробом служить лист з нетканого матеріалу 3 завтовшки від 5 до 20 мм. Об'ємна маса складає зазвичай від 20 до 60 кг/м , переважно від 30 3 3 до 50 кг/м , наприклад, 40 кг/м . В цьому випадку суміш складається з: - 60 - 90 ваг. % пінополіуретану, переважно 70 - 85 ваг. %, зазвичай 80-85 ваг. %; - 2 - 15 ваг. % текстильних волокон, переважно 3 - 10 ваг. %, наприклад, 4 - 8 ваг. %; 8 UA 108655 C2 5 10 15 20 25 30 - 5 - 20 ваг. % суміші з двокомпонентних волокон, переважно 5 - 15 ваг. %, наприклад, 8 12 ваг. %. Кінцевий виріб, зокрема, зміцнений лист, що не містить можливі накатані покриття, має по суті той же склад в масових відсотках. Наприклад, зміцнений лист містить 84 ваг. % пінополіуретану, 6 ваг. % текстильних волокон і 10 ваг. % суміші з двокомпонентних волокон. У другому прикладі виконання кінцевим виробом служить лист з нетканого матеріалу 3, завтовшки від 20 до 50 мм. Об'ємна маса цього листа складає від 25 до 65 кг/м переважно від 3, 3. 55 до 65 кг/м зазвичай 46 кг/м Для даного листа проводилися випробування на статичну втому згідно стандарту Франції NFT56116. Втрата по висоті склала приблизно 1,4 мм. Крім того для даного листа проводилися випробування на динамічну втому згідно стандарту Франції NF EN ISO 3385. Втрата по висоті склала прибл. 13,5 мм, втрата твердості - 14,6 %. У даному прикладі виконання суміш містила в собі: - 45 - 75 ваг. % пінополіуретану, переважно 55 - 75 ваг. %, наприклад, 65 - 70 ваг. %; - 5 - 25 ваг. % латексу, переважно 10 - 20 ваг. %, наприклад, 13 - 17 ваг. %; - 1 - 10 ваг. % текстильних волокон, переважно 2 - 7 ваг. %, наприклад, 3 - 5 ваг. %; - 5 - 25 ваг. % суміші з двокомпонентних волокон, переважно 10 - 20 ваг. %, наприклад, 13 17 ваг. %. У третьому прикладі виконання кінцевим виробом є лист з нетканого матеріалу завтовшки більше 50 мм. 3 3 Об'ємна маса листа склала від 40 до 80 кг/м , переважно від 50 до 70 кг/м , зазвичай 60 3 кг/м . Це лист піддали випробуванням на статичну втому згідно стандарту Франції NFT56116. Втрата по висоті склала приблизно 0,5 мм. Також це лист піддали випробуванням на динамічну втому згідно стандарту Франції NF EN ISO 3385. Втрата по висоті склала приблизно 8,8 мм. Втрата твердості склала приблизно 14,6 %. В даному прикладі виконання до складу суміші входили: - 35 - 65 ваг. % пінополіуретану, переважно 45 - 60 ваг. %, наприклад, 50 - 55 ваг. %; - 15 - 35 ваг. % латексу, переважно 20 - 30 ваг. %, наприклад, 22 - 27 ваг. %; - 1 - 8 ваг. % текстильних волокон, переважно 2 - 6 ваг. %, наприклад, 2 - 4 ваг. %; - 10 - 30 ваг. % суміші з двокомпонентних волокон, переважно 15 - 25 ваг. %, наприклад, 17 22 ваг. %. 35 ФОРМУЛА ВИНАХОДУ 40 45 50 55 1. Спосіб утилізації меблевих матеріалів, зокрема матраців, ден (46) ліжок і сидінь, що включає наступні етапи: - етап розбирання, на якому отримують основні матеріали шляхом розбирання меблевих матеріалів; - етап (18) сортування, на якому основні матеріали розділяють на декілька груп залежно від їх природи; - етап (20) подрібнення матеріалів різних груп; - етап (22) змішування, на якому готують суміш із вмістом заданої кількості подрібнених матеріалів принаймні однієї групи; - етап (24) формування з суміші незміцненого листа з нетканого матеріалу; - етап (27) зміцнення незміцненого листа з нетканого матеріалу; - етап каландрування зміцненого листа з нетканого матеріалу. 2. Спосіб за п. 1, який відрізняється тим, що на етапі (18) сортування проводять сортування основних матеріалів для розділення принаймні на матеріали першої і третьої груп, при цьому перша група включає основні матеріали, які одночасно містять не текстильні волокна, а переважно поліуретан, і до третьої групи входять основні матеріали із вмістом текстильних волокон. 3. Спосіб за п. 1 або 2, який відрізняється тим, що на етапі (18) сортування основні матеріали сортують для відділення матеріалів принаймні другої групи, в яку входять основні матеріали переважно із вмістом латексу. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що включає етап (14) дезінфекції перероблюваних елементів, передуючий етапу (18) розбирання. 9 UA 108655 C2 5 10 15 20 25 30 35 40 5. Спосіб за п. 4, який відрізняється тим, що дезінфекцію перероблюваних елементів проводять хімічним способом за допомогою напилення дезінфікуючого засобу на зовнішню поверхню елементів ліжка або шляхом мікрохвильового опромінювання елементів ліжка. 6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що на етапі (24) формування незміцненого листа з нетканого матеріалу суміш захоплюється і розсівається потоком повітря, потім осідає в камері з використанням способу, відомого під назвою "air lay". 7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що на етапі (26) зміцнення незміцнений лист з нетканого матеріалу піддають термічному зміцненню. 8. Спосіб за п. 2, який відрізняється тим, що суміш містить 40-80 ваг. % матеріалів першої групи, 15-45 ваг. % матеріалів третьої групи і 5-20 ваг. % суміші з двокомпонентних волокон. 9. Спосіб за п. 3, який відрізняється тим, що суміш містить 30-70 ваг. % матеріалів першої групи, 5-25 ваг. % матеріалів другої групи, 10-30 ваг. % матеріалів третьої групи і 5-25 ваг. % суміші з двокомпонентних волокон. 10. Спосіб за п. 3, який відрізняється тим, що суміш містить 20-60 ваг. % матеріалів першої групи, 15-35 ваг. % матеріалів другої групи, 5-25 ваг. % матеріалів третьої групи та 10-30 ваг. % суміші їх двокомпонентних волокон. 11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що перед етапом розбирання включає етап виявлення в перероблюваному елементі множини заданих хімічних сполук. 12. Лист з нетканого матеріалу, що отримують способом за будь-яким з пп. 1-11, який містить суміш, що складається з суміші двокомпонентних волокон та матеріалів принаймні одної з наступних груп: першої групи, що містить переважно пінополіуретан, другої групи, що містить переважно латекс, третьої групи, що містить текстильні волокна. 13. Лист за п. 12, який відрізняється тим, що зазначена суміш містить 60-90 ваг. % пінополіуретану, 2-15 ваг. % текстильних волокон і 5-20 ваг. % суміші з двокомпонентних волокон. 14. Лист за п. 12, який відрізняється тим, що зазначена суміш містить 45-75 ваг. % поліуретану, 5-25 ваг. % латексу, 1-10 ваг. % текстильних волокон і 5-25 ваг. % суміші з двокомпонентних волокон. 15. Лист за п. 9, який відрізняється тим, що зазначена суміш містить 35-65 ваг. % пінополіуретану, 15-35 ваг. % латексу, 1-8 ваг. % текстильних волокон і 10-30 ваг. % суміші з двокомпонентних волокон. 16. Установка для утилізації меблевих матеріалів, зокрема матраців, пружинних блоків і сидінь, що містить: - пристрій для розбирання, в якому основні матеріали отримують розбиранням меблевих матеріалів; - сортувальний пристрій, в якому основні матеріали розділяють на декілька груп з урахуванням природи цих основних матеріалів; - дробарку (58, 59, 60) для подрібнення матеріалів різних груп; - пристрій (68) змішувача, виконаний з можливістю виготовлення суміші із вмістом заданої кількості подрібнених матеріалів принаймні однієї групи; - пристрій (80) для формування з суміші незміцненого листа з нетканого матеріалу; - пристрій (84) для зміцнення незміцненого листа з нетканого матеріалу; - пристрій (98) для каландрування зміцненого листа з нетканого матеріалу. 10 UA 108655 C2 11 UA 108655 C2 12 UA 108655 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for recycling furniture materials, in particular mattress, box-spring, and seat materials, sheet of material obtained by such a method, and related recycling facility

Автори англійськоюLanza, Remy, Touati, Salim

Автори російськоюЛанза Реми, Туати Салим

МПК / Мітки

МПК: B09B 3/00, B27N 3/00, B29B 17/02

Мітки: способом, пружинних, меблевих, одержаний, матраців, матеріалу, установка, лист, таким, матеріалів, сидінь, відповідна, спосіб, утилізації, зокрема, блоків

Код посилання

<a href="https://ua.patents.su/15-108655-sposib-utilizaci-meblevikh-materialiv-zokrema-matraciv-pruzhinnikh-blokiv-sidin-list-materialu-oderzhanijj-takim-sposobom-ta-vidpovidna-ustanovka-dlya-utilizaci.html" target="_blank" rel="follow" title="База патентів України">Спосіб утилізації меблевих матеріалів, зокрема матраців, пружинних блоків, сидінь, лист матеріалу, одержаний таким способом та відповідна установка для утилізації</a>