Спосіб і пристрій для регулювання потоків рідкого металу у кристалізаторі для безперервного розливання тонких слябів

Номер патенту: 108656

Опубліковано: 25.05.2015

Автори: Мінен Мікеле, Веккьет Фабіо, Кодутті Андреа, Гуастіні Фабіо

Формула / Реферат

1. Спосіб регулювання потоків рідкого металу при безперервному розливанні тонких слябів, для якого передбачені:

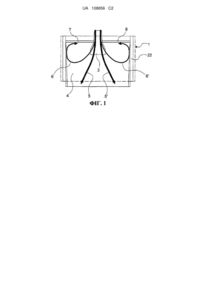

- кристалізатор (1), який включає в себе периметричні стінки (16, 16', 17, 18), які визначають об'єм, призначений для вміщення ванни рідкого металу,

- труба (3) для введення металу, розміщена по центру згаданої ванни (4), призначена для введення згаданого рідкого металу,

- перше електромагнітне гальмо (10') для створення першої гальмівної зони (10) у центральній частині (41) згаданої ванни (4) у безпосередній близькості від вихідної зони (27) згаданого рідкого металу зі згаданої труби (3) для введення металу, при цьому згадана центральна частина (41) розміщена між двома периметричними передніми стінками (16, 16') згаданого кристалізатора (1),

- друге електромагнітне гальмо (11') для створення другої гальмівної зони (11) у згаданій центральній частині (41) згаданої ванни (4) у положенні під згаданою першою гальмівною зоною (10),

- третє електромагнітне гальмо (12') для створення третьої гальмівної зони (12) у першій бічній частині (42) згаданої ванни (4) між згаданою центральною частиною (41) та першою периметричною бічною стінкою (17), по суті перпендикулярною згаданим переднім стінкам (16, 16'),

- четверте електромагнітне гальмо (13') для створення четвертої гальмівної зони (13) у межах другої бічної частини (43) згаданої ванни (4), яка є симетричною згаданій першій бічній частині (42) згаданої ванни (4) відносно площини симетрії (А-А), по суті перпендикулярної згаданим переднім периметричним стінкам (16, 16'),

- п'яте електромагнітне гальмо (14') для створення п'ятої гальмівної зони (14) переважно у згаданій першій бічній частині (42) згаданої ванни (4) у положенні переважно під згаданою третьою гальмівною зоною (12),

- шосте електромагнітне гальмо (15') для створення шостої гальмівної зони (15) у згаданій другій бічній частині (43) згаданої ванни (4) у положенні переважно під згаданою четвертою гальмівною зоною (13), при цьому згадані електромагнітні гальма (10', 11', 12', 13', 14', 15') включають в себе пару магнітних полюсів, симетрично розміщених відносно площини симетрії (В-В) згаданого кристалізатора (1), яка є по суті паралельною згаданим переднім стінкам (16, 16') згаданого кристалізатора, кожний магнітний полюс включає в себе осердя і котушку, яка живиться постійним струмом, згаданим магнітним полюсам (10', 11', 12', 13', 14', 15') надана така форма, щоб вони створювали магнітне поле, яке пересікає згадану ванну (4) відповідно до напрямків, по суті перпендикулярних згаданим переднім стінкам (16, 16') згаданого кристалізатора (1), та згадана машина включає в себе пару зміцнювальних стінок (20, 20'), кожна з яких із зовнішнього боку прилягає до однієї зі згаданих передніх стінок (16, 16') згаданого кристалізатора, при цьому згадана машина включає в себе пару феромагнітних пластин (21, 21'), кожна з яких розміщена паралельно одній зі згаданих зміцнювальних стінок (20, 20'), так що згадані магнітні полюси, які знаходяться на одному й тому самому боці відносно згаданої площини симетрії (В-В), розміщені між однією зі згаданих зміцнювальних стінок (20, 20') і однією зі згаданих феромагнітних пластин (21, 21'), причому згаданий спосіб включає приведення в дію згаданих гальмівних зон (10, 11, 12, 13, 14, 15) незалежно або групами, відповідно до характеристичних параметрів гідродинамічних умов згаданого рідкого металу у згаданій ванні (4).

2. Спосіб за п. 1, який відрізняється тим, що приведення в дію згаданої першої гальмівної зони (10) виконують, коли швидкість згаданого рідкого металу у безпосередній близькості до поверхні (7) згаданої ванни (4) є нижчою за перше еталонне значення, а також приведення в дію згаданої п'ятої гальмівної зони (14) і згаданої шостої гальмівної зони (15), якщо після приведення в дію згаданої першої гальмівної зони (10) згадана швидкість згаданого рідкого металу є нижчою ніж друге еталонне значення, більш високе, аніж згадане перше еталонне значення.

3. Спосіб за п. 1, який відрізняється тим, що приведення в дію гальмівних зон (12, 14, 13, 15), розміщених у першій з бічних частин (43, 42) згаданої ванни (4) виконують, якщо інтенсивність подавання рідкого металу у напрямку першої з бічних частин (43, 42) є більш високою, аніж інтенсивність подавання у напрямку другої з бічних частин (42, 43).

4. Спосіб за п. 3, який відрізняється тим, що гальмівні зони (13, 15), які мають відношення до бічної частини (43) з найвищою інтенсивністю подавання рідкого металу, приводять в дію для створення більш високої гальмівної дії відносно гальмівних зон (12, 14), які мають відношення до іншої бічної частини (42) з найнижчою інтенсивністю подавання.

5. Спосіб за п. 1, який відрізняється тим, що приведення в дію гальмівних зон (12, 14, 13, 15), які мають відношення до бічних частин (43, 42) згаданої ванни (4), виконують, коли швидкість і хвилястість згаданого рідкого металу у безпосередній близькості до поверхні (7) згаданої ванни (4) перевищує заздалегідь визначене еталонне значення, згадану третю гальмівну зону (12) і згадану четверту гальмівну зону (13) приводять в дію для створення більш високої гальмівної дії відносно згаданої п'ятої гальмівної зони (14) і шостої гальмівної зони (15).

6. Спосіб за п. 5, який відрізняється тим, що виконують приведення в дію згаданої другої гальмівної зони (11).

7. Спосіб за п. 1, який відрізняється тим, що приведення в дію гальмівних зон (12, 14, 13, 15), які мають відношення до бічних частин (43, 42) згаданої ванни (4), виконують, коли швидкість згаданого рідкого металу у безпосередній близькості до поверхні (7) згаданої ванни (4) перевищує заздалегідь визначене еталонне значення.

8. Спосіб за п. 7, який відрізняється тим, що виконують приведення в дію згаданої другої гальмівної зони (11).

9. Спосіб за п. 1, який відрізняється тим, що приведення в дію згаданої третьої гальмівної зони (12) і згаданої четвертої гальмівної зони (13) виконують, коли швидкість (V) згаданого потоку металу на меніску згаданої ванни (4) є більшою за заздалегідь визначене значення.

10. Спосіб за п. 9, який відрізняється тим, що також виконують приведення в дію згаданої другої гальмівної зони (11).

11. Спосіб за п. 1, який відрізняється тим, що виконують приведення в дію:

- групи гальмівних зон (12, 14), які призначені для приведення в дію у згаданій першій бічній частині (42) згаданої ванни (4), і/або

- групи гальмівних зон (13, 15), які призначені для приведення в дію у згаданій другій бічній частині (43) згаданої ванни (4).

12. Спосіб за п. 1, який відрізняється тим, що виконують групове приведення в дію першої гальмівної зони (10), третьої гальмівної зони (12) і четвертої гальмівної зони (13) та/або групове приведення в дію другої гальмівної зони (11), п'ятої гальмівної зони (14) і шостої гальмівної зони (15).

13. Машина безперервного розливання тонких слябів, яка включає в себе:

- кристалізатор (1),

- трубу (3) для введення металу, призначену для введення рідкого металу у згаданий кристалізатор (1),

- пристрій для регулювання потоків рідкого металу у згаданому кристалізаторі (1), при цьому згаданий пристрій включає в себе множину електромагнітних гальм (10', 11', 12', 13', 14', 15'), кожне з яких призначене для приведення в дію для створення відповідних гальмівних зон (10, 11, 12, 13, 14, 15) у ванні рідкого металу, межі якої визначені двома передніми стінками (16, 16') згаданого кристалізатора (1), які є протилежними одна одній, і двома бічними стінками (17, 18) згаданого кристалізатора (1), які є протилежними одна одній і перпендикулярними згаданим переднім стінкам (16, 16'), при цьому згадані електромагнітні гальма (10', 11', 12', 13', 14', 15') включають в себе пару магнітних полюсів, симетрично розміщених відносно площини симетрії (В-В) згаданого кристалізатора (1), яка є по суті паралельною згаданим переднім стінкам (16, 16'), кожний магнітний полюс включає в себе осердя і котушку, яка живиться постійним струмом, згаданим магнітним полюсам надана така форма, щоб вони створювали магнітне поле, яке пересікає згадану ванну (4) відповідно до напрямків, по суті перпендикулярних згаданим переднім стінкам (16, 16') згаданого кристалізатора (1), та згадана машина включає в себе пару зміцнювальних стінок (20, 20'), кожна з яких із зовнішнього боку прилягає до однієї зі згаданих передніх стінок (16, 16') згаданого кристалізатора, при цьому згадана машина включає в себе пару феромагнітних пластин (21, 21'), кожна з яких розміщена паралельно одній зі згаданих зміцнювальних стінок (20, 20'), так що магнітні полюси, які знаходяться на одному й тому самому боці відносно згаданої площини симетрії (В-В), розміщені між однією зі згаданих зміцнювальних стінок (20, 20') і однією зі згаданих феромагнітних пластин (21, 21'), причому:

- перше електромагнітне гальмо (10'), у разі приведення в дію, створює першу гальмівну зону (10) у центральній частині (41) згаданої ванни (4) у безпосередній близькості від вихідної зони (27) згаданого рідкого металу зі згаданої труби (3) для введення металу, при цьому згадана центральна частина (41) розміщена між згаданими передніми стінками (16, 16') згаданого кристалізатора (1),

- друге електромагнітне гальмо (11'), у разі приведення в дію, створює другу гальмівну зону (11) у згаданій центральній частині (41) згаданої ванни (4) у положенні переважно під згаданою першою гальмівною зоною (10),

- третє електромагнітне гальмо (12'), у разі приведення в дію, створює третю гальмівну зону (12) у першій бічній частині (42) згаданої ванни (4) між згаданою центральною частиною (41) та першою периметричною бічною стінкою (17), розміщеною по суті між згаданими передніми стінками (16, 16'),

- четверте електромагнітне гальмо (13'), у разі приведення в дію, створює четверту гальмівну зону (13) у межах другої бічної частини (43) згаданої ванни (4), яка є симетричною згаданій першій центральній частині (41) згаданої ванни (4) відносно площини симетрії (А-А), по суті перпендикулярної згаданим переднім стінкам (16, 16'),

- п'яте електромагнітне гальмо (14'), у разі приведення в дію, створює п'яту гальмівну зону (14) у згаданій першій бічній частині (42) згаданої ванни (4) у положенні переважно під згаданою третьою гальмівною зоною (12),

- шосте електромагнітне гальмо (15'), у разі приведення в дію, створює шосту гальмівну зону (15) у згаданій другій бічній частині (43) згаданої ванни (4) у положенні переважно під згаданою четвертою гальмівною зоною (13),

та згадані електромагнітні гальма (10', 11', 12', 13', 14', 15') приводяться в дію та виводяться з дії незалежно одне від іншого або групами, при цьому будь-яке одне, будь-яке два або будь-які три зі згаданих електромагнітних гальм (10', 11', 12', 13', 14', 15') є необов’язковими, залежно від конкретних умов розливання.

14. Машина за п. 13, яка відрізняється тим, що кожне зі згаданих електромагнітних гальм (10', 11', 12', 13', 14', 15') включає в себе пару магнітних полюсів, симетрично розміщених відносно площини симетрії (В-В) згаданого кристалізатора (1), яка є по суті паралельною згаданим переднім стінкам (16, 16').

15. Машина за п. 13 або 14, яка відрізняється тим, що згадані електромагнітні гальма (12', 13', 14', 15'), які мають відношення до бічних частин (43, 42) згаданої ванни (4), приводяться в дію, коли швидкість і хвилястість згаданого рідкого металу у безпосередній близькості до поверхні (7) згаданої ванни (4) перевищує заздалегідь визначене еталонне значення, згадане третє електромагнітне гальмо (12') і згадане четверте електромагнітне гальмо (13') приводяться в дію для створення більш високої гальмівної дії відносно згаданого п'ятого електромагнітного гальма (14') і згаданого шостого електромагнітного гальма (15'), причому згадане друге електромагнітне гальмо також приводиться в дію.

16. Машина за п. 13 або 14, яка відрізняється тим, що згадані електромагнітні гальма (12', 14', 13', 15'), які мають відношення до бічних частин (43, 42) згаданої ванни (4), та згадане друге гальмо (11') приводяться в дію, коли швидкість згаданого рідкого металу у безпосередній близькості до поверхні (7) згаданої ванни (4) перевищує заздалегідь визначене еталонне значення.

17. Машина за п. 13 або 14, яка відрізняється тим, що згадане третє електромагнітне гальмо (12'), згадане четверте електромагнітне гальмо (13') та згадане друге електромагнітне гальмо (11') приводяться в дію, коли швидкість (V) згаданого потоку металу на меніску згаданої ванни (4) є більшою за заздалегідь визначене значення.

18. Машина за п. 13 або 14, яка відрізняється тим, що згадане перше електромагнітне гальмо (10') приводиться в дію, коли швидкість (V) згаданого рідкого металу у безпосередній близькості до поверхні (7) згаданої ванни (4) є нижчою за перше еталонне значення, а також згадане п'яте електромагнітне гальмо (14') та згадане шосте електромагнітне гальмо (15') приводяться в дію, якщо після приведення в дію згаданого першого електромагнітного гальма (10') згадана швидкість згаданого рідкого металу є нижчою ніж друге еталонне значення, більш високе, аніж згадане перше еталонне значення.

19. Машина за п. 15 або 16, яка відрізняється тим, що згадане перше електромагнітне гальмо (10') не встановлене.

20. Машина за п. 17, яка відрізняється тим, що встановлені лише згадане друге електромагнітне гальмо (11'), згадане третє електромагнітне гальмо (12') та згадане четверте електромагнітне гальмо (13').

21. Машина за п. 18, яка відрізняється тим, що встановлені лише згадане перше електромагнітне гальмо (10'), згадане п'яте електромагнітне гальмо (14') та згадане шосте електромагнітне гальмо (15').

Текст