Спосіб і установка для виготовлення мінерального розплаву

Формула / Реферат

1. Спосіб виготовлення мінерального розплаву, що включає наступні етапи: забезпечення циркуляційної камери згоряння (1);

подача палива, подрібненого мінерального матеріалу і газів горіння в циркуляційну камеру згоряння (1);

спалювання палива в циркуляційній камері згоряння (1), що забезпечує розплавлення мінерального матеріалу з отриманням мінерального розплаву та утворення вихлопних газів;

відділення вихлопних газів від мінерального розплаву, збір мінерального розплаву (9) і проходження газів вгору через випускну трубу (10) в газохід (11) теплообмінної установки; та

охолодження вихлопних газів перед входом в газохід (11) за рахунок підсосу охолоджуючого текучого середовища, такого як навколишнє повітря, в потік вихлопних газів навколо виходу випускної труби (10), яка відходить вгору від камери згоряння (1) на висоту щонайменше в 2,5 разу, переважно від 2,5 до 4 разів, більш переважно приблизно в три рази перевищує внутрішній діаметр (D1) випускної труби (10), і заходить в охолоджуючий ковпак (30), при цьому вихлопні гази залишають випускну трубу (10) усередині ковпака (30).

2. Спосіб за п. 1, який відрізняється тим, що додатково включає етап виготовлення мінеральних волокон з мінерального розплаву шляхом направлення потоку зібраного мінерального розплаву через вихід (9) в циркуляційній камері згоряння (1) в відцентрову волокноутворюючу установку і отримання волокон.

3. Спосіб за п. 1 або 2, який відрізняється тим, що вихлопні гази залишають циркуляційну камеру згоряння (1) при температурі між 1500 і 1900 °C, як правило - близько 1550-1650 °C, а потім їх охолоджують до температури від 1000 до 1500 °С, наприклад близько 1300 °C.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що охолодження здійснюють за допомогою охолоджуючого ковпака (30), що містить кільцевий вхідний отвір (31) навколо випускної труби (10).

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що випускна труба (10) екранована перфорованим екрануючим елементом (32) там, де вихлопні гази залишають трубу.

6. Установка для виготовлення мінерального розплаву, що одержується шляхом спалювання горючого матеріалу разом з неорганічним подрібненим матеріалом, що містить:

циркуляційну камеру згоряння (1), в яку подається паливо, попередньо нагрітий мінеральний матеріал і газ горіння і в якій спалюється паливо для плавлення мінерального матеріалу з отриманням мінерального розплаву і утворенням газів, в якій забезпечено відділення вихлопних газів від мінерального розплаву (9) і їх проходження вгору по випускній трубі (10) в газохід (11) теплообмінної системи; та

засоби охолодження для охолодження вихлопних газів у випускній трубі (10), яка відрізняється тим, що

засоби охолоджування містять охолоджуючий ковпак для охолодження вихлопних газів перед їх входом в газохід (11) за рахунок підсосу охолоджуючого текучого середовища, такого як навколишнє повітря, в потік вихлопних газів навколо виходу випускної труби (10), причому випускна труба (10) відходить вгору від камери згоряння (1) на висоту щонайменше в 2,5 разу, переважно - від 2,5 до 4 разів, більш переважно - приблизно в три рази, перевищує внутрішній діаметр випускної труби, і заходить в охолоджуючий ковпак, щоб вихлопні гази покидали випускну трубу (10) усередині ковпака.

7. Установка за п. 6, яка відрізняється тим, що охолоджуючий ковпак містить кільцевий вхідний отвір навколо випускної труби (10).

8. Установка за п. 6 або 7, яка відрізняється тим, що випускна труба (10) має діаметр (D1), більший, ніж діаметр (D2), щонайменше вхідної частини газоходу (11).

9. Установка за будь-яким з пп. 6-8, яка відрізняється тим, що на випускній трубі (10) є перфорований екрануючий елемент (32).

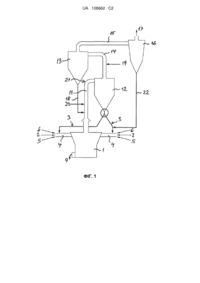

10. Установка за будь-яким з пп. 6-9, яка відрізняється тим, що теплообмінна система для попереднього нагріву мінерального матеріалу містить перший циклон (12) попереднього нагрівача, газохід (11) для транспортування газів з циркуляційної камери згоряння (1) в перший циклон (12) попереднього нагрівача, вхід для подачі мінерального матеріалу в газохід (11) і канал сполучення між першим циклоном (12) попереднього нагрівача і циркуляційною камерою горіння (1) для подачі попередньо нагрітого мінерального матеріалу в зазначену камеру згоряння.

11. Установка за будь-яким з пп. 6-10, яка відрізняється тим, що теплообмінна система додатково містить другий циклон (13) попереднього нагрівача, другий газохід (14) від першого циклона (12) попереднього нагрівача в другий циклон (13) попереднього нагрівача для транспортування газів і вхід для подачі мінерального матеріалу під другий газохід (14), причому з другого циклона (13) попереднього нагрівача в перший газохід (11) веде канал для мінерального матеріалу.

12. Установка за п. 11, яка відрізняється тим, що дана установка додатково містить мультициклон (16), третій газохід (15), що йде з другого циклона (13) попереднього нагрівача для транспортування газів в мультициклон (16), і канал (22) для подачі відсепарованого матеріалу з мультициклона (16) на вихід першого циклона (12) попереднього нагрівача.

Текст

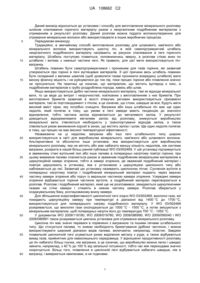

Реферат: Винахід належить до способу і установки для виготовлення мінерального розплаву шляхом спалювання горючого матеріалу в присутності подрібненого неорганічного матеріалу, що забезпечує отримання розплаву, причому зазначена установка містить: циркуляційну камеру згоряння, в яку подають паливо, попередньо нагрітий мінеральний матеріал і газ горіння, і в якій відбувається спалювання палива для плавлення мінерального матеріалу з утворенням мінерального розплаву і вихлопних газів; при цьому вихлопні гази відокремлюються від мінерального розплаву і проходять вгору через випускну трубу в газохід теплообмінної системи; засоби охолодження для охолодження вихлопних газів у випускній трубі, до яких відноситься охолоджуючий ковпак для охолодження вихлопних газів перед їх входом в газохід за рахунок підсосу охолоджуючого текучого середовища, такого як навколишнє повітря, в потік вихлопних газів навколо випускної труби, причому випускна труба відходить вгору від камери згоряння на висоту щонайменше в 2,5 разу, переважно в 2,5-4 рази, а більш переважно приблизно в три рази перевищує внутрішній діаметр випускної труби, і потрапляє в охолоджуючий ковпак, тому що вихлопні гази залишають випускну трубу усередині ковпака. UA 108662 C2 (12) UA 108662 C2 UA 108662 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід відноситься до установки і способу для виготовлення мінерального розплаву шляхом спалювання горючого матеріалу разом з неорганічним подрібненим матеріалом з отриманням в результаті розплаву. Даний розплав можна піддати волокноутворенню для отримання мінеральних волокон або використовувати в інших виробничих процесах. Передумови винаходу Традиційно, в звичайному способі виготовлення розплаву для шлакового, кам'яного або мінерального волокна використовують шахтну піч, в якій самопідтримуючий штабель неорганічного подрібненого матеріалу нагрівають за рахунок спалювання в печі горючого матеріалу. Штабель поступово плавиться, поповнюючись зверху, а розплав стікає вниз по штабелю і витікає з нижньої частини печі. Як правило, для цієї мети використовується пічвагранка. Штабель повинен бути самопідтримуючимся і проникним для газів горіння, які зазвичай утворюються при горінні в печі вуглецевих матеріалів. З цієї причини весь штабель повинен бути складений з великих шматків (щоб дозволити газам проникати всередину штабеля) мати високу фізичну міцність і не руйнуватися до тих пір, поки процес горіння або плавлення значно не просунеться. На практиці це означає, що матеріалом, що містить вуглерод є кокс, а подрібненим матеріалом є грубо роздроблена порода, камінь або шлак. Якщо використовуються дрібні частинки мінерального матеріалу, такі як відходи мінеральної вати, то це веде до витрат і незручностей, пов'язаних з виготовленням з них брикетів. При виготовленні брикетів зазвичай в якості в'яжучих речовин використовуються сірковмісні матеріали, такі як портландцемент з гіпсом, а це означає, що стоки, швидше за все, будуть мати високий вміст сірки, яку потрібно очищати. Вагранка або інша штабельна піч має ще один недолік, який полягає в тому, що умови в печі завжди мають тенденцію до значного відновлення, тобто частина заліза відновлюється до металевого заліза. У результаті доводиться відокремлювати металеве залізо від розплаву, знижується виробництво мінеральної вати, з'являється необхідність у транспортуванні відходів заліза, а також з'являється ризик виникнення корозії в зонах, що містять залізо і шлак. Ще один недолік полягає в тому, що процес не має високої температурної ефективності. Незважаючи на ці недоліки, вагранка або інші печі штабельного типу широко використовуються в світі для виробництва мінерального, кам'яного або шлакового волокна. Альтернативна та абсолютно інша установка, яка використовується для виробництва мінерального розплаву, яка не містить або має набагато меншу кількість недоліків, ніж система вагранки, розкрита в нашій більш ранній публікації WO 03/002469. У цій установці підтримується в зваженому стані вугільний пил або інше паливо в попередньо нагрітому повітрі горіння, при цьому виважене паливо спалюється разом зі зваженим подрібненим мінеральним матеріалом в циркуляційній камері згоряння, тобто в камері згоряння, де зважений подрібнений матеріал і повітря циркулюють в установці, яка є установкою з циркуляцією циклонного типу або наближається до неї. Зазвичай цю установку називають циклонною піччю. Суспензія вугілля в попередньо нагрітому повітрі і подрібнений мінеральний матеріал подають через верхню частину камери згоряння або поруч із верхньою частиною камери згоряння. Усередині камери згоряння відбувається горіння частинок вугілля, а подрібнений матеріал перетворюється в розплав. Розплав і подрібнений матеріал, який ще не розплавився, закидаються циркулюючими газами на стіни камери і стікають в нижню частину камери. Розплав збирається у осаджувальному баку, розташованому внизу камери. Для збільшення енергоефективності циклонічної печі згідно WO 03/002469, вихлопні гази, які покидають циркуляційну камеру при температурі в діапазоні від 1400 °C до 1700 °C, використовуються для попереднього нагріву подрібненого матеріалу. У WO 03/002469 розкривається, що вихлопні гази охолоджуються до 1000 °C - 1500 °C, а потім змішуються з мінеральним матеріалом, щоб попередньо нагріти його до температури 700 °C - 1050 °C. У документах WO 2009/118180, WO 2008/019780, WO 2008/086990, WO 2009/090040 і WO 2008/086991 також розкривається циклона установка для отримання мінерального розплаву. Циклона піч має значні переваги в порівнянні з вагранкою та іншими печами штабельного типу. Що стосується палива, то зникає необхідність брикетування дрібних частинок, і можна використовувати широкий діапазон видів палива, включаючи, наприклад, пластик. Завдяки плавильній циклонічній печі усувається ризик виділення металу з руди, а також відбувається викид газів, прийнятних для навколишнього середовища. У відношенні продуктивності розплаву ця піч набагато більш гнучка, ніж вагранка, а це означає, що виробництво можна легко і швидко змінити, наприклад, з 40 % до 100 % від загальної потужності, тобто час між переходами значно скорочується. Більш того, плавлення в циклонній печі відбувається набагато швидше, ніж в вагранці, і вимірюється хвилинами, а не годинами. 1 UA 108662 C2 5 10 15 20 25 30 35 40 45 50 55 Тому плавлення в циклонній печі є кращим як з економічної точки зору, так і з точки зору навколишнього середовища, а установки, розкриті у вищевказаних документах, працюють добре. І цей процес можна вдосконалити ще більше. Під час роботи плавильної циркуляційної камери згоряння потрібно, щоб вся сировина, що завантажена в циклонну піч, була ідеально розплавлена, закинута на стінку і зібрана в нижній частині плавильного циклону. Однак на практиці деякі легкі матеріали, такі як маленькі краплі і дрібні частинки, залишаються зваженими у вихлопних газах і залишають циклону піч разом з гарячими димовими газами через центральну випускну трубу. Вихлопні гази дуже гарячі, і їх треба охолодити перед подальшим використанням в установці. Це робиться шляхом охолодження, тобто шляхом подачі повітря або іншого охолоджуючого газу при температурі охолодження, відразу після виходу з плавильного циклону. Деякі краплі і дрібні частинки тверднуть або злипаються при досягненні температури охолодження, і через обертальний рух матеріалу деякі з них вилітають назовні й падають на зовнішній дах камери згоряння. Матеріал скупчується на зовнішній стороні печі, і це може становити небезпеку, так як він дуже гарячий. Ця ситуація є вкрай небажаною, і її слід запобігти. Виходячи з цих передумов, метою даного винаходу є забезпечення способу і установки, що не допускають викиду матеріалу за межі топкового циклону і теплообмінної системи. Суть винаходу У відповідності з першим аспектом, даний винахід забезпечує спосіб виготовлення мінерального розплаву, що містить наступні етапи: забезпечення циркуляційної камери згоряння; подача палива, здрібненого мінерального матеріалу і газу горіння в циркуляційній камері згоряння; спалювання палива в циркуляційній камері згоряння для плавлення мінерального матеріалу з отриманням мінерального розплаву і утворенням газів; відділення вихлопних газів від мінерального розплаву, збір мінерального розплаву і проходження газів вгору через випускну трубу в газохід теплообмінної системи; охолодження вихлопних газів перед входом в газохід шляхом подачі охолоджуючого текучого середовища, такого як навколишнє повітря, в потік вихлопних газів навколо виходу з випускної труби, причому випускна труба піднімається над камерою горіння на висоту, яка щонайменше в 2,5 рази, переважно в 2,5-4 рази, більш переважно - приблизно в три рази перевищує внутрішній діаметр випускної труби, і входить в охолоджувальний ковпак, так, що вихлопні гази залишають випускну трубу усередині ковпака. У відповідності з другим аспектом заявленого винаходу запропонована установка для виготовлення мінерального розплаву шляхом спалювання горючих матеріалів разом з неорганічним подрібненим матеріалом для отримання розплаву; причому дана установка містить: циркуляційну камеру згоряння, в яку подають паливо, попередньо нагрітий мінеральний матеріал і газ горіння, і в якій відбувається спалювання палива в циркуляційній камері згоряння для плавлення мінерального матеріалу з утворенням мінерального розплаву і вихлопних газів; при цьому вихлопні гази відокремлюються від мінерального розплаву і проходять вгору через випускну трубу в газохід теплообмінної системи; засоби охолодження для охолодження вихлопних газів у випускній труби, до яких відноситься охолоджуючий ковпак для охолодження вихлопних газів перед їх входом в газохід за рахунок підсосу охолоджуючого текучого середовища, такого як навколишнє повітря, в потік вихлопних газів навколо випускної труби, причому випускна труба проходить вгору з камери згоряння на висоту щонайменше в 2,5 рази, переважно в 2,5-4 рази, а більш переважно - приблизно в три рази перевищує внутрішній діаметр випускної труби, і потрапляє в охолоджуючий ковпак так, що вихлопні гази залишають випускну трубу усередині ковпака. При виході через випускну трубу гарячий вихлопний газ циркулює за рахунок обертового руху в циклонній печі. Згідно даного винаходу, висота випускної труби більше звичайної, тому більша частина легкого матеріалу у вигляді крапель і дрібних частинок у вигляді розплаву закидається на внутрішню поверхню випускної труби, а потім падає вниз в плавильний циклон і там стає частиною розплаву. Ці краплі розплаву мінерального матеріалу не охолоджуються, тому вони твердіють всередині випускної труби. Висота випускної труби забезпечує закидання великої кількість крапель і дрібних частинок з гарячого вихлопного газу на стінку випускної труби і їх повернення в плавильний циклон. Раніше випускна труба, розташована перед охолодженням, була низькою, з метою економії витрат на дорогу обмурівку та інші матеріали, які можуть витримувати високі температури в цій зоні. Тоді як згідно з даним винаходом, коли відбувається плавлення дрібних мінеральних матеріалів, переважно мати більш високу випускну трубу з причини кількості крапель і дрібних частинок, які йдуть з вихлопними газами. 2 UA 108662 C2 5 10 15 20 25 30 35 40 45 50 55 60 Випускна труба може мати внутрішній діаметр приблизно 850 мм, а висота випускної труби може складати приблизно 250 см - 300 см. При досить великому співвідношенні внутрішнього діаметра і висоти випускної труби, значна частина дрібних крапель розплаву може ударятися об внутрішню поверхню і, таким чином, віддалятися з потоку вихлопних газів. У циклонній печі згідно з даним винаходом, вихлопні гази залишають циркуляційну камеру згоряння при температурі 1300 °C - 1900 °C, як правило при температурі 1500Х -1750 °C, такій як, приблизно 1550 °C -1650 °C, а потім охолоджуються до температури 1000 °C -1500 °C, такій як, приблизно 1300 °C. Таким чином, запобігається розм'якшення або плавлення мінерального матеріалу, який на більш пізньому етапі потрапляє в газохід. Для охолодження використовується будь-який відповідний газ, такий як повітря, або будь-яка відповідна рідина, така як аміак. У переважному варіанті реалізації використовується навколишнє повітря. У переважному варіанті реалізації охолодження виконується за допомогою охолоджуючого ковпака, в якому, навколо випускної труби, є повітрязабірний кільцевий отвір. Це дозволяє забезпечити рівномірне охолоджування навколо виходу з випускної труби. Щоб більш великі гранули матеріалу не покидали установку в радіальному напрямку, в тому місці випускної труби, в якому вихлопні гази виходять з неї, можна встановити перфорований екран. Цей екран може не тільки утримувати більші частки, що вилітають із розплаву в печі, від викиду через систему охолодження, але також не дає попередньо нагрітим частинкам сировини, які потрапили в газохід над охолоджуючим ковпаком, випадати з установки, а, навпаки, направить їх в плавильну піч, якщо їх не зможуть віднести вихлопні гази. Переважно, діаметр випускної труби (D1) перевищує діаметр (D2), щонайменше, у вхідний частини газоходу. Це може бути корисним, так як будь-які осадження, які утворюються на внутрішній поверхні газоходу, відірвавшись, падають в розплав, а не зовні печі. В спрямованій вгору тязі вихлопного газу легкі матеріали і краплі менше певного розміру будуть перебувати в підвішеному стані. Тим не менш, що стосується частинок більшого розміру, то тяга не має достатньої сили для того, щоб забрати їх. Ці частинки будуть падати вниз в напрямку розплаву. Переважно, теплообмінна система для попереднього нагріву мінерального матеріалу містить перший циклон попереднього нагрівача, газохід для транспортування газів з циркуляційної камери згоряння в перший циклон попереднього нагрівача, вхід для подачі мінерального матеріалу в газохід, і канал повідомлення між першим циклоном попереднього нагрівача і циркуляційною камерою горіння для подачі попередньо нагрітого мінерального матеріалу в зазначену камеру згоряння. Більш того, згідно переважного варіанту реалізації даного винаходу, теплообмінна система додатково містить другий циклон попереднього нагрівача, другий газохід від першого циклону попереднього нагрівача до другого циклону попереднього нагрівача для транспортування вихлопних газів, і вхід для подачі мінерального матеріалу у другій газохід, причому газохід мінерального матеріалу веде з другого циклону попереднього нагрівача до першого газоходу. Діапазон попереднього нагріву мінерального матеріалу становить 400 °C -900 °C, переважно 450 °C - 600 °C. Переважно, установка додатково містить мультициклон, третій газохід з другого циклону попереднього нагрівача для транспортування вихлопних газів в мультициклон, і канал для подачі відсепарованого матеріалу з мультициклону до виходу першого циклону попереднього нагрівача. Це може підвищити енергетичну ефективність, при цьому бажано, щоб, щонайменше, частина мінерального матеріалу спочатку нагрівалася в другому циклоні попереднього нагрівача до того, як потрапить в вихлопні гази з циркуляційної камери згоряння в першому газоході. У переважному варіанті реалізації даного винаходу, установка і спосіб використовуються для виготовлення мінеральних волокон з мінерального розплаву шляхом подачі зібраного мінерального розплаву через вихід в циркуляційній камері згоряння в відцентрову волокноутворюючу установку і отримання волокон. Детальне розкриття винаходу Далі заявлений винахід розкривається більш детально з посиланнями на креслення, що додаються, на яких: фіг. 1 є схематичним кресленням установки згідно переважного варіанту реалізації даного винаходу; фіг. 2 є детальним схематичним виглядом збоку охолоджуючого повітря вузла труби вихлопних газів у верхній частині циркуляційної камери згоряння. На фіг. 1 показана циркуляційна камера згоряння 1, що містить циліндричну верхню зону, нижню зону у формі усіченого конуса і циліндричну зону основи. Подрібнене паливо подається в циркуляційну камеру згоряння із засобу подачі 2, і, переважно, цим паливом є вугілля. Попередньо нагрітий мінеральний матеріал подається в циркуляційну камеру згоряння через 3 UA 108662 C2 5 10 15 20 25 30 35 40 45 50 55 60 канал 3 для мінерального матеріалу. Вугілля і мінеральний матеріал подаються разом з повітрям горіння по каналу 4 і вторинним повітрям, який забезпечується засобом подачі стисненого повітря 5 і подається через щонайменше два тангенціальних вхідних канали, такі як фурми (не показані) в циркуляційну камеру згоряння 1 для забезпечення ретельного перемішування вугілля 2 з повітрям горіння 6 і для стабілізації циркуляційного руху газів горіння і зваженого матеріалу в циркуляційній камері згоряння 1. Вторинне паливо, в даному випадку природний газ, також можна подавати через засіб подачі (не показано) в зону основи циркуляційної камери згоряння 1. Вугілля 2 спалюється в газі 6 горіння, в якості якого, переважно, використовують збагачене киснем повітря 5, в циркуляційній камері згоряння 1. Отриманий розплав 9 збирається в зоні основи циркуляційної камери згоряння 1 і покидає камеру через вихідний канал. Вихлопні гази через трубу 10 у верхній частині циркуляційної камери згоряння 1 подаються в перший газохід 11, де вони використовуються для підігріву подрібнених мінеральних матеріалів перед їх подачею в циркуляційну камеру згоряння 1. Вихлопні гази потім направляються в перший циклон 12 попереднього нагрівача, де вони відокремлюються від мінеральних матеріалів, які в цій точці змішуються разом. Вихлопні гази перетікають з першого циклону 12 попереднього нагрівача в другій циклон 13 попереднього нагрівача через другий газохід 14. Після другого циклону 13 попереднього нагрівача, вихлопні гази проходять через газохід 15 в пиловий циклон 16 і на подальшу обробку 17, де відбувається непрямий теплообмін з газом горіння з метою підігріву газу горіння, вихлопні гази потім обробляють до безпечного для атмосфери стану, наприклад, у фільтрі (не показаний). Мінеральні матеріали проходять попередній нагрів перед подачею в циркуляційну камеру згоряння 1. Детальніше, перший мінеральний матеріал, яким, як правило, є кам'яна сировина, надходить із засобу подачі 19 у другий газохід 14 і піддається початковому попередньому нагріванню в другому циклоні 13 попереднього нагрівача. Потім перший мінеральний матеріал проходить через канал 18 для першого мінерального матеріалу і подається в перший газохід 11 і потім надходить у перший циклон 12 попереднього нагрівача. Другий мінеральний матеріал подається із засобу подачі 20 в перший канал 11 нижче по потоку першого мінерального матеріалу. Другий мінеральний матеріал, як правило, є обробленим мінеральним матеріалом, як правило, зв'язаними мінеральними волокнами, такими як повторно використовувані мінеральні волокна. Щоб гарантувати створення умов для зниження NOx в першому циклоні 12 попереднього нагрівача, азотні матеріали, такі як аміак, можна додати в зазначеному номером позиції 21 місці в перший газохід 11 безпосередньо перед першим циклоном 12 попереднього нагрівача. Деякі з перших мінеральних матеріалів можуть виноситися вихлопними газами з другого циклону 13 попереднього нагрівача через газохід 15. Вони відокремлюються від вихлопних газів в пиловій циклоні 16, повертаються назад по каналу 22, щоб з'єднатися з попередньо нагрітими мінеральними матеріалами. Вихлопні гази залишають циркуляційну камеру згоряння 1 через трубу 10. Вихлопні гази входять в перший газохід 11 і охолоджуються від температури 1500-1900Х, як правило -близько 1650 °C, до температури 1000-1500 °C, як правило - близько 1300 °C, охолоджуючим повітрям 33. Перший мінеральний матеріал подається в газохід 11 через вхідний отвір, який розташований нижче по потоку другого мінерального матеріалу, який подається в перший газохід 11 по каналу 18. Камера, як правило, є не горизонтальною, а вертикальною піччю. Зазвичай вона має циліндричну верхню зону, в яку подаються паливо, мінеральний матеріал і газ горіння, нижню зону у вигляді усіченого конуса, і зону основи, в якій можна збирати розплав. В якості альтернативного варіанту, камера може бути повністю циліндричної. Зона основи, переважно, виконана як єдине ціле з камерою і може бути просто кінцевою частиною нижнього усіченого конуса чи може бути циліндричною частиною в кінці нижньої зони. Переважно, діаметр зони основи не перевищує діаметр верхньої зони, на відміну від традиційних установок, в яких, розташований в підставі камери бак, має збільшений об'єм. Зона основи має вихід для мінерального розплаву, через який розплав витікає у вигляді струменя. Потім цю струю можна піддати волокноутворенню будь-яким звичайним способом, наприклад, за допомогою каскадного відцентрового розкидача, або обертової чаші, або за допомогою будь-якого іншого звичайного відцентрового процесу утворення волокна. Як варіант, мінеральний розплав може використовуватися в інших промислових процесах. Переважно, в місці, де вихідний канал для мінерального розплаву виходить із зони основи, він не йде відразу вниз, а навпаки, є сифоном. Під сифоном заявник розуміє вихідний канал, що зазвичай представляє собою трубу або жолоб, який спочатку йде вгору відносно виходу в камері, потім йде вниз, перш ніж попрямує до обладнання для формування волокна. Це 4 UA 108662 C2 5 10 15 20 25 30 35 40 45 50 55 60 забезпечує перевагу для якості розплаву, так як будь-які частки незгорілого палива на поверхні розплаву залишаються всередині камери. Паливо подається в циркуляційну камеру згоряння. Можна використовувати будь-яке горюче пальне. Пальне може бути газоподібним при кімнатній температурі, таким, як бутан, пропан, метан або природний газ, але переважно, щоб воно було рідким або твердим. Переважно, щоб пальне було у вигляді дрібних частинок, а найбільш переважно - подрібненим матеріалом, що містить вуглець. У разі використання рідкого палива, воно подається у вигляді крапель, тобто частинок, рідкого палива. У цій модифікації пальним можуть слугувати частинки нафтового масла або інші рідини, що містять вуглець. Однак, подрібнене паливо в даному винаході, переважно, має бути твердим. Як правило, це - матеріал, що містить вуглець, і він може бути будь-яким подрібненим матеріалом, що містить вуглець з достатньою теплотворною здатністю. Теплотворна здатність може бути відносно низькою, наприклад 10000 кДж/кг або, навіть, ще нижче - 5000 кДж/кг. Тому паливом може служити висушений осад стічних вод або паперові відходи. Переважно, щоб він мав підвищену теплотворну здатність, тому може застосовуватися котельна футеровка з алюмінієвої промисловості, вугілля, що містить такі відходи, як вугільні хвости, або вугільний пил. У переважному варіанті реалізації даного винаходу паливом є вугільний пил, а також може використовуватися дрібне вугілля, але, переважно, деяка частина, і, як правило, щонайменше 50 %, переважно - щонайменше 80 %, і, звичайно, все вугілля отримують шляхом розмелу кускового вугілля, наприклад, в шаровому млині. Вугілля, незалежно від того, надходить воно у подрібненому або кусковому вигляді, може мати хорошу якість чи може бути відходами з високим вмістом неорганічних речовин, наприклад, від 5 % до 50 % неорганічних речовин. Переважно, щоб вугілля в основному або повністю було вугіллям хорошої якості, наприклад бітумінозним або напівбітумінозним вугіллям (AST D388 1984), і містило летючі речовини, які допомагають загорянню. Частинки палива, переважно, мають розмір від 50 мкм до 1000 мкм, переважно - приблизно 50 мкм - 200 мкм. Як правило, щонайменше 90 % частинок (по вазі) лежить в даному діапазоні. Як правило, середній розмір становить близько 70 мкм, з діапазоном, який на 90 % нижче 100 мкм. Паливо може подаватися в камеру через живильну трубу звичайним способом, утворюючи струмінь з частинок палива. У даному випадку зазвичай доводиться користуватися транспортуючим газом, в якому частинки палива знаходяться в підвішеному стані. В якості транспортуючого газу може використовуватися повітря, повітря, збагачене киснем, або чистий кисень (бажано при температурі навколишнього повітря, щоб уникнути зворотного удару полум'я) або менше реагуючий газ, такий як азот. Транспортуючий газ розглядають як частину газу горіння. Щонайменше, деякі види палива, а, переважно, більшість видів палива, подають у верхню зону циркуляційної камери згоряння. Однак, в переважних варіантах реалізації деяку кількість палива, що називається вторинним, також подається і в нижню зону циркуляційної камери згоряння. Газ горіння також подається у верхню зону камери через безліч тангенціально розташовані вхідні пристрої, і може мати температуру навколишнього повітря, але, переважно, щоб він був попередньо нагрітий. Температура попередньо нагрітого первинного газу горіння часто залежить від наявності тепла в установці. Часто, газ горіння нагрівають приблизно до 600 °C, він повинен нагріватися, щонайменше, до 300 °C - 600 °C, наприклад, приблизно до 500 °C 550 °C. Газ горіння може бути повітрям або збагаченим киснем повітрям. Під терміном "повітря, збагачене киснем" заявник має на увазі, що в газі присутнє більше кисню, ніж у природних умовах, а також можуть додатково міститися інші гази, які зазвичай присутні в повітрі. Він також може містити інші гази, які зазвичай не присутні в повітрі, такі як пропан або метан, за умови, що загальний рівень кисню залишається вище, зазвичай присутнього в повітрі. У переважному варіанті реалізації газ горіння збагачений киснем і містить від 25 % до 50 %, переважно - від 25 % до 35 %, кисню за об'ємом. В альтернативному варіанті реалізації газ горіння містить не менше 50 %, або щонайменше 70 % кисню за об'ємом, або навіть чистий кисень. Під описом або ствердженням "чистий кисень" заявник має на увазі кисень 92 % чистоти, або вище, отриманий, наприклад, шляхом використання технології адсорбції при змінному вакуумному тиску, або це може бути 100 % чистий кисень, отриманий способом дистиляції. Використання збагаченого киснем повітря переважне, тому що завдяки цьому знижується загальна кількість споживаного газу горіння. Це означає, що може використовуватися циркуляційна камера згоряння меншого обсягу, ніж при використанні повітря. Так як і розмір камери згоряння, і обсяг газу горіння співвідносяться з енергією, 5 UA 108662 C2 5 10 15 20 25 30 35 40 45 50 55 60 необхідною для виробництва мінерального волокна, і з подальшою втратою енергії, цей варіант реалізації забезпечує систему з більш високою енергоефективністю. Це має значні переваги з точки зору збільшення економічної рентабельності і зниження впливу на навколишнє середовище. При використанні чистого кисню краще, щоб він знаходився при температурі навколишнього середовища, а не підігрівався заздалегідь. Газ горіння можна подавати через живильну трубу з паливом в підвішеному стані, особливо, коли газ має досить низьку температуру. Паливо не повинно почати горіти в паливній трубі до потрапляння в камеру (це явище відоме під назвою "полум'я"), тому в даному варіанті реалізації температура газу повинна бути низькою. Тим не менш, газ горіння, переважно, подають окремо через один або кілька входів для газу горіння, які можуть розташовуватися поруч із трубою подачі палива, щоб газ горіння прямував в ту ж частину камери, що і паливо, що сприяє ефективному перемішуванню. Незалежно від того, подаються вони разом чи окремо, газ горіння подається в камеру на досить низькій швидкості (переважно, від 1 м/с до 50 м/с), щоб знизити знос установки. Коли паливо і мінеральний матеріал знаходяться в підвішеному стані в газі горіння, швидкість, переважно, становить від 5 м/с до 40 м/с. Коли вони подаються окремо, що є кращим, швидкість подачі палива, переважно, становить від 20 м/с до 40 м/с. Переважно, попередньо нагріте паливо швидко і ретельно змішується з газом горіння, так як це забезпечує швидке загоряння палива, при цьому воно може пройти через піроліз початковий етап горіння, практично відразу після подачі в камеру. Добре перемішування забезпечує більш рівномірне за часом осадження частинок палива в первинному газі горіння, що призводить до більш ефективного спалювання палива. Щоб допомогти більш якісному та рівномірному перемішуванню, у верхню частину циркуляційної камери може подаватися додатковий газ горіння, який переміщується з більш високою швидкістю, ніж газ горіння і подрібнене паливо, і який за рахунок різниці швидкостей викликає турбулентність в потоці частинок палива, розбиваючи, таким чином, потік і забезпечуючи швидке перемішування. Додатковий газ зазвичай набагато менш об'ємний, ніж газ горіння і, як правило, становить менше 20 % від загального газу, що подається в камеру згорання, переважно - від 5 % до 15 %. В якості додаткового газу може використовуватися будьякий газ, включаючи повітря, азот, кисень або горючий газ, такий як пропан або бутан. Додатковий газ може подаватися через впускний отвір, який знаходиться поруч із струменем подрібненого палива, що подається в камеру, але, переважно, його подають через впускний пристрій, який концентрично оточує вхід для подачі палива. Концентрична конструкція забезпечує ефективне перемішування, особливо, якщо впускний пристрій для додаткового газу має сопло, що звужується. Переважно, швидкість додатково газу щонайменше на 100 м/с вища, ніж швидкість палива і газу горіння, і становить, як правило, щонайменше - 250 м/с, а, переважно - щонайменше 300 м/с. У самому переважному варіанті реалізації швидкість подачі додаткового газу є звуковий, тобто - близько або вище швидкості звуку. Додатково до газу горіння, який подається в верхню частину циркуляційної камери згоряння, можна подавати деяку кількість газу горіння в нижню частину. Його можна назвати вторинним газом горіння. Так само як основний газ горіння, вторинний газ горіння може мати температуру навколишнього повітря або бути попередньо нагрітим і, переважно, містить не менше 25 % кисню. Вторинним газом горіння може бути збагачене киснем повітря з вмістом від 30 % до 35 %, переважно - щонайменше 50 %, більш переважно - щонайменше 70 % кисню за об'ємом, або від 30 % до 50 % кисню, або чистий кисень. Вторинний газ горіння можна подавати звичайним способом, але переважно подавати, використовуючи вхідний пристрій з соплом, що звужуються, також відоме як фурма. Вторинний газ горіння можна подавати через один впускний отвір в нижній частині, але, переважно, подавати щонайменше через два впускних отвори, а найбільш переважно -більше, ніж через два впускних отвори, наприклад, через три, чотири, п'ять або шість, а, переважно через чотири впускні отвори. Виявлено, що додавання газу горіння в нижню частину циркуляційної камери згоряння дуже ефективно, і забезпечує повне згоряння подрібненого палива. Додавання кисню в цьому місці виявилося набагато ефективнішим, ніж проста подача додаткового кисню з первинним повітрям горіння в верхню частину. Вторинний газ горіння може становити менше половини від загального газу горіння, в який входить основний газ горіння, вторинний газ горіння і будь-який додатковий газ, який подається для горіння. Вторинний газ горіння може становити від 10 % до 50 %, переважно - від 20 % до 40 % від загального відсотка газу горіння. В одному варіанті реалізації даного винаходу додаткове (або вторинне) тверде, рідке або газоподібне паливо подається в нижню частину і горить разом із вторинним газом горіння, створюючи полум'я в 6 UA 108662 C2 5 10 15 20 25 30 35 40 45 50 55 60 нижній частині. Це особливо важливо, коли збагачене киснем повітря використовується в якості газу горіння, хоча для більш низьких обсягів потрібно більш сильне збільшення енергоефективності. Відносна кількість кисню у вторинному газі горіння і вторинному паливі підбирається таким чином, щоб був надлишок кисню після повного горіння вторинного палива у вторинному газі. Подача вторинного палива в нижню частину краща, тому що з її допомогою можна регулювати температуру розплаву, який збирається в основі. Утворення полум'я в нижній частині додатково до основного горінню є кращим, так як це є механізмом, за допомогою якого можна змінювати температуру розплаву. Зокрема, в зоні основи циркуляційної камери згоряння мінеральний розплав стікає вниз по стінках і збирається в нижній частині. Тому, в цій області розплав присутній у вигляді тонкої плівки на стінках камери і у вигляді ванни в зоні основи, яка зазвичай є неглибокою. Застосування променевого тепла в цій зоні особливо ефективно, так як воно може легко проникати крізь весь розплав. Таким чином, використання полум'я в цій області особливо ефективно для рівномірного, швидкого нагріву розплаву в межах точних параметрів, при цьому, змінюючи швидкість витрати палива і газу в цій області, температуру розплаву можна підтримувати в точних межах. З цією метою паливо, переважно, подається в напрямку нижнього кінця нижньої зони, переважно, в нижню половину нижньої зони камери у вигляді усіченого конуса, так як це знаходиться поруч із зоною основи. В якості вторинного палива може використовуватися будьяке паливо, в одному варіанті реалізації вторинне паливо складається тільки з твердого палива, типу подрібненого матеріалу, що містить вуглець, такого як вугілля, так як таке паливо є дуже ефективним з точки зору ціни і може знизити виробництво NOx. В іншому варіанті реалізації вторинне паливо складається з деякої кількості рідкого чи газоподібного палива, яке згоряє негайно і повністю. Переважно, до складу вторинного палива входить деяка кількість твердого палива, такого як вугілля, в кількості від 10 % до 90 %, переважно - від 40 % до 80 %, більш переважно - від 50 % до 70 % від усього вторинного палива, а іншою частиною вторинного палива є рідке чи газоподібне паливо. До переважних нетвердих палив відносяться пропан, метан або природний газ. Вторинне паливо присутнє у меншій кількості, ніж подрібнене паливо, і становить менше 50 %, зазвичай від 20 % до 40 % від усієї енергії палива. Уданому варіанті реалізації вторинним газом горіння, переважно, є чистий кисень, який подається через впускний отвір пальника разом з паливом, щоб горіння відбувалося негайно. Альтернативно, вторинний газ горіння можна подавати через впускний отвір, розташований поряд з впускним отвором для вторинного палива, а перемішування може відбуватися в камері. Загальним рухом газів і подрібненого зваженого матеріалу в циркуляційній камері згоряння є циклонний рух. Воно створюється за рахунок подачі газу горіння, а також подрібненого палива і мінерального матеріалу під певним кутом для підтримки вихрового руху. При використанні вторинного газу горіння, його, переважно, подають у тому ж напрямку для підтримки вихрового руху. Вихлопні гази відокремлюються від мінерального розплаву, який збирається в основі камери, і подаються в теплообмінну систему, як правило, через трубу у верхній частині циркуляційної камери згоряння. Потім, вихлопні гази використовуються для попереднього нагрівання мінерального матеріалу і, опціонально - для попереднього нагрівання газу горіння. Як правило, вихлопні гази виходять з циркуляційної камери згоряння при температурі від с 1300 °C до 1900 °C, зазвичай - від 1500 С до 1750 °C, такий як, приблизно - від 1550°С до 1650 °C. У переважному варіанті реалізації заявленого винаходу перший і другий мінеральні матеріали подаються в теплообмінну систему роздільно. Це є кращим у тому випадку, коли перший мінеральний матеріал має більш високу температуру спікання, ніж другий мінеральний матеріал. Першим мінеральним матеріалом, як правило, є мінеральна сировина, що має температуру спікання від 1200 °C до 1400 °C, тоді як другим мінеральним матеріалом зазвичай є оброблений мінеральний матеріал, такий як пов'язані мінеральні волокна з температурою спікання від 900 °C до 1100 °C. Для досягнення максимальної енергоефективності дуже важливо, щоб енергія нагріву вихлопних газів використовувалася в максимально повному обсязі. Для теплової ефективності і для підтримки хороших характеристик витрати мінерального матеріалу, і, отже, для гарної ефективності процесу, також важливо, щоб мінеральні матеріали не плавилися і не розм'якшувалися під час попереднього нагрівання. Для цього потрібно спочатку попередньо нагріти перший мінеральна матеріал, а потім другий мінеральний матеріал, зокрема, перший мінеральний матеріал подається в теплообмінну систему до подачі другого мінерального матеріалу. Це означає, що перший мінеральний матеріал додається в вихлопні гази вище по потоку, ніж другий мінеральний матеріал. Після контакту з першим мінеральним матеріалом, перший мінеральний матеріал піддається попередньому нагріванню, а вихлопні гази охолоджуються і йдуть разом з попередньо нагрітим першим мінеральним 7 UA 108662 C2 5 10 15 20 25 30 35 40 45 50 55 матеріалом для попереднього нагріву другого мінерального матеріалу. Зазвичай вихлопні гази охолоджують до контакту з першим мінеральним матеріалом. Як правило, вихлопні гази охолоджуються приблизно до 1300 °C, щоб уникнути плавлення або розм'якшення першого мінерального матеріалу. Для охолодження використовується будь-який відповідний газ, наприклад, повітря, або будь-яка відповідна рідина, така як аміак. Коли вихлопні гази контактують з першим мінеральним матеріалом, вони нагрівають його, а самі прохолоджуються. На першій стадії попереднього нагрівання перший мінеральний матеріал, переважно, нагрівають до температури від 300 °C до 600 °С, більш переважно - від 400 °C до 550 °C. Переважно, відносна кількості вихлопних газів та першого мінерального матеріалу такі, що перший мінеральний матеріал нагрівається до кінця другого етапу попереднього нагрівання до температури, яка буде трохи нижче температури спікання другого мінерального матеріалу, зазвичай - від 750 °C до 850 °C. Другий мінеральний матеріал, в свою чергу, подається в теплообмінну систему і контактує з газами і першим мінеральним матеріалом, який знаходиться в підвішеному стані у вихлопних газах. Другий мінеральний матеріал нагрівається під час цього контакту. Переважно, попередній нагрів другого мінерального матеріалу складає щонайменше 700 °C, і переважно - від 750 °C до 850 °C. Часто другий мінеральний матеріал є обробленим продуктом, до складу якого входять органічні речовини такі, як органічні зв'язувальні речовини. Дуже важливо заздалегідь нагрівати другий мінеральний матеріал до температурних умов, при яких органічні добавки повністю згоряють. Тому газ, що містить органічні компоненти, що виділилися, повинен нагріватися до температури приблизно 750 °C - 850 °C протягом хоча б 1-2 секунд при атмосферних умовах з вмістом щонайменше 2 % кисню для випалювання органічного сполучного. Теплообмінна система, переважно, містить щонайменше один, а бажано - два або навіть три циклони 12, 13, 16 попереднього нагрівача. Перший і другий мінеральні матеріали зазвичай подаються в перший газохід 11, по якому йдуть вихлопні гази з циркуляційної камери згоряння 1 в перший циклон 12 попереднього нагрівача. У першому циклоні 12 попереднього нагрівача вихлопні гази відокремлюються від мінерального матеріалу. Мінеральний матеріал, що містить суміш першого і другого мінеральних матеріалів, проходить через газохід 3 змішаного мінерального матеріалу до входів циркуляційної камери згоряння 1 для розплавлювання. Переважно, в першому циклоні 12 попереднього нагрівача створюють умови для зниження оксиду азоту (NOx). NOx для навколишнього середовища є таким забрудненням, яке потрібно видалити з вихлопних газів до того, як вони потраплять в атмосферу. Для цього, звичайно, використовується селективне некаталітичне відновлення (SNCR). Тим не менш, перевагою даного винаходу є те, що зміст NOx можна значно скоротити або, переважно, усунути в першому циклоні попереднього нагрівача шляхом селективного некаталітичного відновлення (SNCR). Це - економічний і зручний спосіб видалення NOx з вихлопних газів. Умови для зниження NOx створюються шляхом включення азотовмісного матеріалу в циклон попереднього нагрівача, який знижує вміст NOx при умовах, переважаючих в циклоні 12 попереднього нагрівана. Азотовмісний матеріал може бути включений в гарячий вихлопний газ, який подається в циклон 12 попереднього нагрівача, або може бути доданий безпосередньо в циклон 12 попереднього нагрівача. Переважно, азотовмісним матеріалом, який надходить в циклон попереднього нагрівача, є аміак або з'єднання амонію, амін або сечовина, причому сечовина може бути вільною, або, що більш переважно, є смолистим продуктом, таким, як формальдегід сечовини або сечовиноформальдегідна смола. Особливо переважно, щоб умови для зниження NOx створювалися шляхом включення в мінеральний матеріал відходів зв'язаної мінеральної вати в якості другого мінерального матеріалу, який подається в циклон 12 попереднього нагрівача, де відходи зв'язаної мінеральної вати містять сечовинну смолу (зазвичай фенольну сечовинну смолу) і/або аміак або з'єднання аміаку (наприклад, буферна речовина для смоли у відходах вати). Таким чином, є можливість одночасно використовувати матеріал відходів і примушувати його вступати в реакцію при певних умовах, щоб значно зменшити кількість NOx у вихлопних газах до азоту. Кількість аміаку, або похідних аміаку, або інших хімічних сполук, що скорочують вміст NOx, переважно, становить від 1 до 4 (переважно 1-2 або, особливо 1-1,7) молей на моль NOx, і реакція, переважно, відбувається при температурі від 800 °C до 1050 °C. Час витримки реакції, переважно, становить щонайменше 0,3 секунди, а найбільш переважно - щонайменше 1 секунду. Зазвичай час витримки подрібненого мінерального матеріалу в циклоні попереднього нагрівача і/або газоході може тривати до тих пір, поки вихлопний газ не охолоне нижче температури реакції, наприклад, нижче 800 °C. У цих умовах, переважно - при температурі від 8 UA 108662 C2 5 10 15 20 25 30 35 40 45 50 55 60 800 °C до 1050 °C, по суті, весь NOx перетвориться в азот, навіть якщо атмосфера в циклоні попереднього нагрівача сприяє окисленню. Так, відповідно до ще однієї переважної ознаки, газова атмосфера в циклоні попереднього нагрівача містить надлишковий кисень, переважно, в кількості щонайменше 1 % або 2 %, але він може доходити до 4 %, або навіть до 12 % за обсягом від ваги газового середовища. Незважаючи на окислюючий характер середовища, NOx скорочується за рахунок додавання аміаку або іншої азотної складної речовини при умовах, заданих для попереднього нагрівача. Таким чином, попередній нагрівач може одночасно працювати як зменшувач змісту NOx і як окислюючий допалювач для спалювання забруднюючих речовин, таких як сірководень і чадний газ з циркуляційної камери згоряння. Переважно, вихлопні гази, які відокремлюються від розплаву, і які потім подаються у циклон попереднього нагрівача, містять кисню менше, ніж та кількість, яка знаходиться в циклоні попереднього нагрівача, і тому повітря або інше джерело кисню додається в вихлопні гази або в попередньому нагрівачі, або між розплавом і попередніми нагрівачем. вихлопні гази проходять від верхньої частини першого циклону 12 попереднього нагрівана через другий газохід 14 до другого циклону 13 попереднього нагрівана. Переважно, перший мінеральний матеріал піддається попереднього нагріванню в другому циклоні 13 попереднього нагрівана до того, як він дійде до першого газоходу 11, де продовжить нагріватися вихлопними газами. Тому в переважному варіанті реалізації перший мінеральний матеріал подається в другій канал і попередньо нагрівається до початкової температури від 300 °C до 600 °C, переважно - від 450 °C до 550 °C. Потім, вихлопні гази залишають другий циклон 13 попереднього нагрівана і часто використовуються для нагрівання газу горіння шляхом непрямого теплообміну. Як згадувалося вище, вихлопні гази охолоджуються перед контактом з першим мінеральним матеріалом. Зазвичай вихлопні гази охолоджуються до температури близько 1300 °C, щоб не допустити розм'якшення або плавлення першого мінерального матеріалу. Для охолодження використовується будь-який відповідний газ, такий як повітря, або будь-яка відповідна рідина, така як аміак. Відповідно до фіг. 2, охолодження відбувається шляхом транспортування вихлопних газів з циркуляційної камери згоряння 1 через випускну трубу 10 і в охолоджуючий ковпак 30 знизу. У своїй верхній частині охолоджуючий ковпак 30 з'єднується з газоходом 11. Переважно, випускна труба 10, охолоджуючий ковпак 30 і газохід 11 розташовані концентрично. Охолоджуючий ковпак 30 охолоджує вихлопні гази перед тим, як вони увійдуть в газохід 11 за рахунок підсосу охолоджуючого текучого середовища, такого як навколишнє повітря, в потік вихлопних газів навколо виходу випускної труби 10. У варіанті реалізації, показаному на фіг. 2, охолоджуючий ковпак 30 містить кільцевий вхідний отвір 31 навколо випускної труби 10. Навколишнє повітря всмоктується через цей кільцевий повітрозабірник і надходить у ковпак 30 за рахунок високої швидкості потоку вихлопного газу у випускній трубі 10 і в газоході 11. Переважно, діаметр випускної труби 10 (D1) більше діаметру (D2) газоходу 11. Це може мати свої переваги, так як будь-які осадження, що утворюються на внутрішній поверхні газоходу 11, можуть впасти в розплав, а не зовні печі 1. Так як тяга вихлопних газів спрямована вгору, то легкі матеріали і краплі величиною до певного розміру, будуть перебувати в підвішеному стані в тязі. Тим не менше, якщо розмір частки виявиться більше цього розміру, то сили тяги стане недостатньо, щоб відносити ці частинки вгору з собою. Ці частинки можуть падати вниз в напрямку розплаву всередині газоходу 11 і випускної труби 10 або утворювати краплі на їх внутрішній поверхні. Щоб запобігти виходу з установки більш великих частинок матеріалу, випускна труба 10 може бути екранована перфорованим екрануючим елементом 32, в тому місці, де вихлопні гази виходять з труби 10. Цей екран 32 можна виконати з перфорованої пластини, що має отвори розміром приблизно 20 × 20 мм. Площа отворів екрана 32 може становити приблизно 50 %. Тому екран 32 може не тільки перешкоджати унесенню через охолоджуючий пристрій більш великих частинок, які викидаються з розплаву в печі 1, але також не дає частинкам попередньо нагрітого матеріалу 18, які надходять в газохід 11 над охолоджуючим ковпаком, випадати з установки, а буде направляти їх у плавильну піч. Як показано на фіг. 2, попередньо нагріта мінеральна сировина з другого циклону 13 попереднього нагрівача подається через засіб подачі 18 в охолоджені, але все ще гарячі вихлопні гази в газоході 11 для подальшого попереднього нагрівання. Нижче по потоку в газоході забезпечується засіб подачі 20 опціонального матеріалу відходів зв'язаної мінеральної вати. Як показано на фіг. 2, переважно, вхідні частини засобів подачі сировини 18 і відходів багатошарової мінеральної вати 20 заходять усередину газоходу 11. Ці трубчасті вхідні виступаючі частини 18А і 20А гарантують подачу матеріалу в основну частину повітряного 9 UA 108662 C2 5 10 15 20 25 30 35 40 45 потоку. В результаті, матеріал не потрапить в шар, що межує з нижнім потоком, що, могло б призвести до того, що матеріал падав би вниз, а не відносився потоком повітря. Переважно, вхідна виступаюча частина 18А для подачі попередньо нагрітої сировини 18, знаходиться в самій нижній частині 11А газоходу, яка має водяне охолодження. Вхідна частина 18А розташована відносно напрямку повітряного потоку в газоході 11 під кутом, який не є прямим, при цьому кут подачі матеріалу становить менше 90° відносно потоку гарячого вихлопного газу, переважно - від 15° до 75°, наприклад, приблизно 60°, щоб поліпшити подачу сировини в повітряний потік. Відповідно, щонайменше, сама нижня частина цієї трубчастої вхідної частини 18А може заходити в газохід 11, наприклад, на відстань, рівну 15-30 % внутрішнього діаметра D2 газоходу. Вхідна виступаюча частина 20А для подачі відходів зв'язаної мінеральної вати 20 розташована вище по потоку відносно вхідної частини 18А для сировини, у другій частині 11В газоходу 11, який, переважно, має керамічну футеровку. У даному варіанті реалізації вхідна частина 20А для відходів матеріалу розташована перпендикулярно газоходу 11. Звичайно, зрозуміло, що вхідна частина 20А може розташовуватися під гострим кутом до повітряного потоку. У варіанті реалізації даного винаходу вхідна частина 20А для відходів мінеральної вати може заходити усередину газоходу 11 на відстань, що становить 15-30 % від внутрішнього діаметра D2 газоходу. У відповідності з даним винаходом, випускна труба 10 відходить вгору від камери згоряння на висоту, щонайменше в 2,5 рази, наприклад - від 2,5 до 4 разів, переважно -приблизно в три рази, що перевищує внутрішній діаметр D1 випускної труби 10 і входить в охолоджуючий ковпак 30, при цьому вихлопні гази залишають випускну трубу усередині ковпака 30. Діаметр D 1, може складати приблизно 850 мм, а висота випускної труби 10 може становити приблизно 2700 мм. Внутрішній діаметр D2 газоходу може становити близько 630 мм. В якості засобів подачі 18, 20 можуть використовуватися труби з внутрішнім діаметром приблизно 200 мм. Це співвідношення висота/внутрішній діаметр випускної труби 10 гарантує, що значна кількість крапель і дрібних частинок з гарячого вихлопного газу буде закидатиметься на стінку випускної труби 10 і повертатися в плавильний циклон. При плавленні дрібних мінеральних матеріалів така конструкція має переваги по причині кількості крапель і дрібних частинок, які йдуть разом з газами. Випускна труба 10 може мати водяне охолодження і футеровку з керамічного матеріалу, і може бути покрита зсередини шаром застиглого розплаву. Аналогічно, газохід 11 може охолоджуватися водою і/або мати керамічну футеровку, щоб гарантувати, що газохід 11 і випускна труба 10 можуть витримати високу температуру, яка на них впливає. За рахунок цієї подовженою випускної труби легкий матеріал залишається всередині випускної труби 10 протягом більш тривалого часу. Гарячі вихлопні гази циркулюють завдяки завихренню в циклонній печі 1, і тому, більша частина легкого матеріалу у вихлопних газах закидається на внутрішні поверхні випускної труби 10 у вигляді розплаву, стікає у вигляді крапель по внутрішній поверхні випускної труби і потрапляє в плавильний циклон 1. Так як в даному випадку матеріал повторно потрапляє у вигляді розплаву, а не у вигляді легкого матеріалу в вихлопні гази, він закидається на стінки плавильної печі 1 і стає частиною виробленого там розплаву 9. Даний винахід розкритий вище з прив'язкою до переважного варіанту реалізації. Тим не менш, очевидно, що, не виходячи за обсяг правової охорони, можна запропонувати інші варіанти, як розкрито в доповнюючих пунктах формули винаходу. ФОРМУЛА ВИНАХОДУ 50 55 60 1. Спосіб виготовлення мінерального розплаву, що включає наступні етапи: забезпечення циркуляційної камери згоряння (1); подача палива, подрібненого мінерального матеріалу і газів горіння в циркуляційну камеру згоряння (1); спалювання палива в циркуляційній камері згоряння (1), що забезпечує розплавлення мінерального матеріалу з отриманням мінерального розплаву та утворення вихлопних газів; відділення вихлопних газів від мінерального розплаву, збір мінерального розплаву (9) і проходження газів вгору через випускну трубу (10) в газохід (11) теплообмінної установки; та охолодження вихлопних газів перед входом в газохід (11) за рахунок підсосу охолоджуючого текучого середовища, такого як навколишнє повітря, в потік вихлопних газів навколо виходу випускної труби (10), яка відходить вгору від камери згоряння (1) на висоту щонайменше в 2,5 разу, переважно від 2,5 до 4 разів, більш переважно приблизно в три рази перевищує 10 UA 108662 C2 5 10 15 20 25 30 35 40 45 50 внутрішній діаметр (D1) випускної труби (10), і заходить в охолоджуючий ковпак (30), при цьому вихлопні гази залишають випускну трубу (10) усередині ковпака (30). 2. Спосіб за п. 1, який відрізняється тим, що додатково включає етап виготовлення мінеральних волокон з мінерального розплаву шляхом направлення потоку зібраного мінерального розплаву через вихід (9) в циркуляційній камері згоряння (1) в відцентрову волокноутворюючу установку і отримання волокон. 3. Спосіб за п. 1 або 2, який відрізняється тим, що вихлопні гази залишають циркуляційну камеру згоряння (1) при температурі між 1500 і 1900 °C, як правило - близько 1550-1650 °C, а потім їх охолоджують до температури від 1000 до 1500 °С, наприклад близько 1300 °C. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що охолодження здійснюють за допомогою охолоджуючого ковпака (30), що містить кільцевий вхідний отвір (31) навколо випускної труби (10). 5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що випускна труба (10) екранована перфорованим екрануючим елементом (32) там, де вихлопні гази залишають трубу. 6. Установка для виготовлення мінерального розплаву, що одержується шляхом спалювання горючого матеріалу разом з неорганічним подрібненим матеріалом, що містить: циркуляційну камеру згоряння (1), в яку подається паливо, попередньо нагрітий мінеральний матеріал і газ горіння і в якій спалюється паливо для плавлення мінерального матеріалу з отриманням мінерального розплаву і утворенням газів, в якій забезпечено відділення вихлопних газів від мінерального розплаву (9) і їх проходження вгору по випускній трубі (10) в газохід (11) теплообмінної системи; та засоби охолодження для охолодження вихлопних газів у випускній трубі (10), яка відрізняється тим, що засоби охолоджування містять охолоджуючий ковпак для охолодження вихлопних газів перед їх входом в газохід (11) за рахунок підсосу охолоджуючого текучого середовища, такого як навколишнє повітря, в потік вихлопних газів навколо виходу випускної труби (10), причому випускна труба (10) відходить вгору від камери згоряння (1) на висоту щонайменше в 2,5 разу, переважно - від 2,5 до 4 разів, більш переважно - приблизно в три рази, перевищує внутрішній діаметр випускної труби, і заходить в охолоджуючий ковпак, щоб вихлопні гази покидали випускну трубу (10) усередині ковпака. 7. Установка за п. 6, яка відрізняється тим, що охолоджуючий ковпак містить кільцевий вхідний отвір навколо випускної труби (10). 8. Установка за п. 6 або 7, яка відрізняється тим, що випускна труба (10) має діаметр (D1), більший, ніж діаметр (D2), щонайменше вхідної частини газоходу (11). 9. Установка за будь-яким з пп. 6-8, яка відрізняється тим, що на випускній трубі (10) є перфорований екрануючий елемент (32). 10. Установка за будь-яким з пп. 6-9, яка відрізняється тим, що теплообмінна система для попереднього нагріву мінерального матеріалу містить перший циклон (12) попереднього нагрівача, газохід (11) для транспортування газів з циркуляційної камери згоряння (1) в перший циклон (12) попереднього нагрівача, вхід для подачі мінерального матеріалу в газохід (11) і канал сполучення між першим циклоном (12) попереднього нагрівача і циркуляційною камерою горіння (1) для подачі попередньо нагрітого мінерального матеріалу в зазначену камеру згоряння. 11. Установка за будь-яким з пп. 6-10, яка відрізняється тим, що теплообмінна система додатково містить другий циклон (13) попереднього нагрівача, другий газохід (14) від першого циклона (12) попереднього нагрівача в другий циклон (13) попереднього нагрівача для транспортування газів і вхід для подачі мінерального матеріалу під другий газохід (14), причому з другого циклона (13) попереднього нагрівача в перший газохід (11) веде канал для мінерального матеріалу. 12. Установка за п. 11, яка відрізняється тим, що дана установка додатково містить мультициклон (16), третій газохід (15), що йде з другого циклона (13) попереднього нагрівача для транспортування газів в мультициклон (16), і канал (22) для подачі відсепарованого матеріалу з мультициклона (16) на вихід першого циклона (12) попереднього нагрівача. 11 UA 108662 C2 12 UA 108662 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Автори англійськоюBollund, Lars, Hansen, Lars Elmekilde

Автори російськоюБеллунн Ларс, Хансен Ларс Эльмекилле

МПК / Мітки

МПК: C03B 3/02, F27D 7/02, C03B 5/12, F27D 17/00

Мітки: розплаву, спосіб, установка, виготовлення, мінерального

Код посилання

<a href="https://ua.patents.su/15-108662-sposib-i-ustanovka-dlya-vigotovlennya-mineralnogo-rozplavu.html" target="_blank" rel="follow" title="База патентів України">Спосіб і установка для виготовлення мінерального розплаву</a>

Попередній патент: Спосіб і установка для відбору тепла із стічних вод

Наступний патент: Пристрій газоповітряного змішувача для пальників горючого газу з попереднім змішуванням

Випадковий патент: Пристрій для заміни розливної труби з заглушкою в установці лиття для виготовлення металургійної продукції