Спосіб одержання нанофібрилярних целюлозних суспензій

Номер патенту: 108985

Опубліковано: 10.07.2015

Автори: Кюблер Беат, Шьолькопф Йоахім, Поль Міхаель, Гантенбайн Даніель, Шенкер Міхель, Гейн Патрік А.К.

Формула / Реферат

1. Спосіб одержання нанофібрилярних целюлозних суспензій, який відрізняється тим, що включає наступні стадії:

(a) одержують целюлозні волокна у формі суспензії;

(b) одержують принаймні один наповнювач та/або пігмент;

(c) поєднують целюлозні волокна та принаймні один наповнювач та/або пігмент;

(d) фібрилюють целюлозні волокна, аж до одержання первинних целюлозних фібрил, за наявності принаймні одного наповнювача та/або пігменту,

причому наповнювач та/або пігмент вибирають з групи, яка включає: осаджений карбонат кальцію; природний розмелений карбонат кальцію; доломіт; тальк; бентоніт; глину; магнезит; сатиніт; сепіоліт; гантит; діатоміт; силікати; та їх суміші.

2. Спосіб за п. 1, який відрізняється тим, що целюлозні волокна являють собою такі, що містяться в пульпах, вибраних з групи, що включає евкаліптову пульпу, ялинову пульпу, соснову пульпу, букову пульпу, конопляну пульпу, бавовняну пульпу та їх суміші.

3. Спосіб за будь-яким з пп. 1 або 2, який відрізняється тим, що целюлозні волокна являють собою такі, що містяться в крафт-целюлозі, особливо у вибіленій довговолокнистій крафт-целюлозі.

4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що целюлозні волокна надані у вигляді суспензії, яка переважно має вміст твердої речовини, що становить від 0,2 до 35 мас. %, більш переважно 0,25-10 мас. %, особливо 1-5 мас. %, та найпереважніше 2-4,5 мас. %, наприклад 1,3 мас. % або 3,5 мас. %.

5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що наповнювач та/або пігмент вибирають з групи осадженого карбонату кальцію, що переважно має ватеритну, кальцитну або арагонітну кристалічну структуру; природного розмеленого карбонату кальцію, переважно вибраного з мармуру, вапняку та/або крейди; та їх сумішей.

6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що осаджений карбонат кальцію являє собою надтонкий дискретний призматичний, скаленоедричний або ромбоедричний осаджений карбонат кальцію.

7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що частинки наповнювача та/або пігменту мають медіанний розмір частинок від 0,03 до 15 мкм, переважно 0,1-10 мкм, більш переважно 0,2-5 мкм та найпереважніше 0,2-4 мкм, наприклад 1,5 мкм або 3,2 мкм.

8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що наповнювач та/або пігмент поєднують з диспергуючими агентами, вибраними з групи, що включає гомополімери або співполімери полікарбонових кислот та/або їхні солі або похідні, як-от складні ефіри, на основі, наприклад, акрилової кислоти, метакрилової кислоти, малеїнової кислоти, фумарової кислоти, ітаконової кислоти, акриламід або акрилові складні ефіри, або їх суміші; лужні поліфосфати, фосфонові, лимонні та винні кислоти та їхні солі або складні ефіри; або їх суміші.

9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що поєднання волокон та принаймні одного наповнювача та/або пігменту здійснюють шляхом додавання наповнювача та/або пігменту до волокон або волокон до наповнювача та/або пігменту за одну або кілька стадій.

10. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що наповнювач та/або пігмент, та/або волокна додають цілком або частинами перед або під час стадії фібриляції (d), переважно перед стадією фібриляції (d).

11. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що, перед фібрилюванням, рівень рН композиції целюлозних волокон та принаймні одного наповнювача та/або пігменту коригують до рН 10-12, наприклад 11.

12. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що, після фібрилювання рівень рН суспензії перевстановлюють до близько 7,5-9,5, наприклад 8,5.

13. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що перед фібрилюванням композицію зберігають протягом 2-12 годин, переважно 3-10 годин, більш переважно 4-8 годин, наприклад 6 годин.

14. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що перед фібрилюванням додають целюлозні розчинники, як-от мідь(ІІ)етилендіамін, залізо-натрій-тартрат або літій-хлор/диметилацетамін.

15. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вагове співвідношення волокон і наповнювача та/або пігменту за сухою вагою становить від 1:10 до 10:1, переважно 1:6-6:1, навіть більш переважно 1:4-4:1, особливо 1:3-3:1, та найпереважніше 1:2-2:1, наприклад 1:1.

16. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що 70 мас. % вибіленої довговолокнистої крафт-целюлози фібрилюють за наявності 30 мас. % надтонкого дискретного призматичного (або ромбоедричного) РСС, відносно загальної сухої ваги пульпи та РСС, відповідно.

17. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що композицію фібрилюють доти, доки ступінь Schopper-Riegler не збільшиться до ³4 °SR, переважно ³6 °SR, більш переважно ³8 °SR, найпереважніше ³10 °SR, особливої ³15 °SR.

18. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що композицію волокон та наповнювача та/або пігменту фібрилюють до досягнення остаточного ступеня Schopper-Riegler ³30 °SR, переважно ³45 °SR, більш переважно ³50 °SR, зокрема ³60 °SR, наприклад ³70 °SR, особливо ³80 °SR.

19. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що підвищення °SR/проходження у фібриляційному пристрої вище за наявності пігменту та/або наповнювача, ніж °SR/проходження, ніж якщо б целюлозні волокна фібрилювали за відсутності пігменту та/або наповнювача.

20. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що фібрилювання здійснюють за допомогою пристрою, вибраного з групи, що включає фрикційні млини надтонкого розмелювання, рафінери та гомогенізатори, де температура суспензії в гомогенізаторі, а також у фрикційному млині надтонкого розмелювання становить переважно вище за 60 °C, більш переважно вище за 80 °С, та навіть більш переважно вище за 90 °C

21. Нанофібрилярна целюлозна суспензія, отримана за способом відповідно до будь-якого з пп. 1-20.

22. Застосування нанофібрилярної целюлозної суспензії відповідно до п. 21 при виготовленні паперу та/або кінцевій обробці паперу.

23. Застосування нанофібрилярної целюлозної суспензії за п. 21 у галузях, пов'язаних з виробництвом композиційних матеріалів, пластмас, фарб, гум, бетону, кераміки, адгезивів, продуктів харчування або засобів для загоєння ран.

Текст

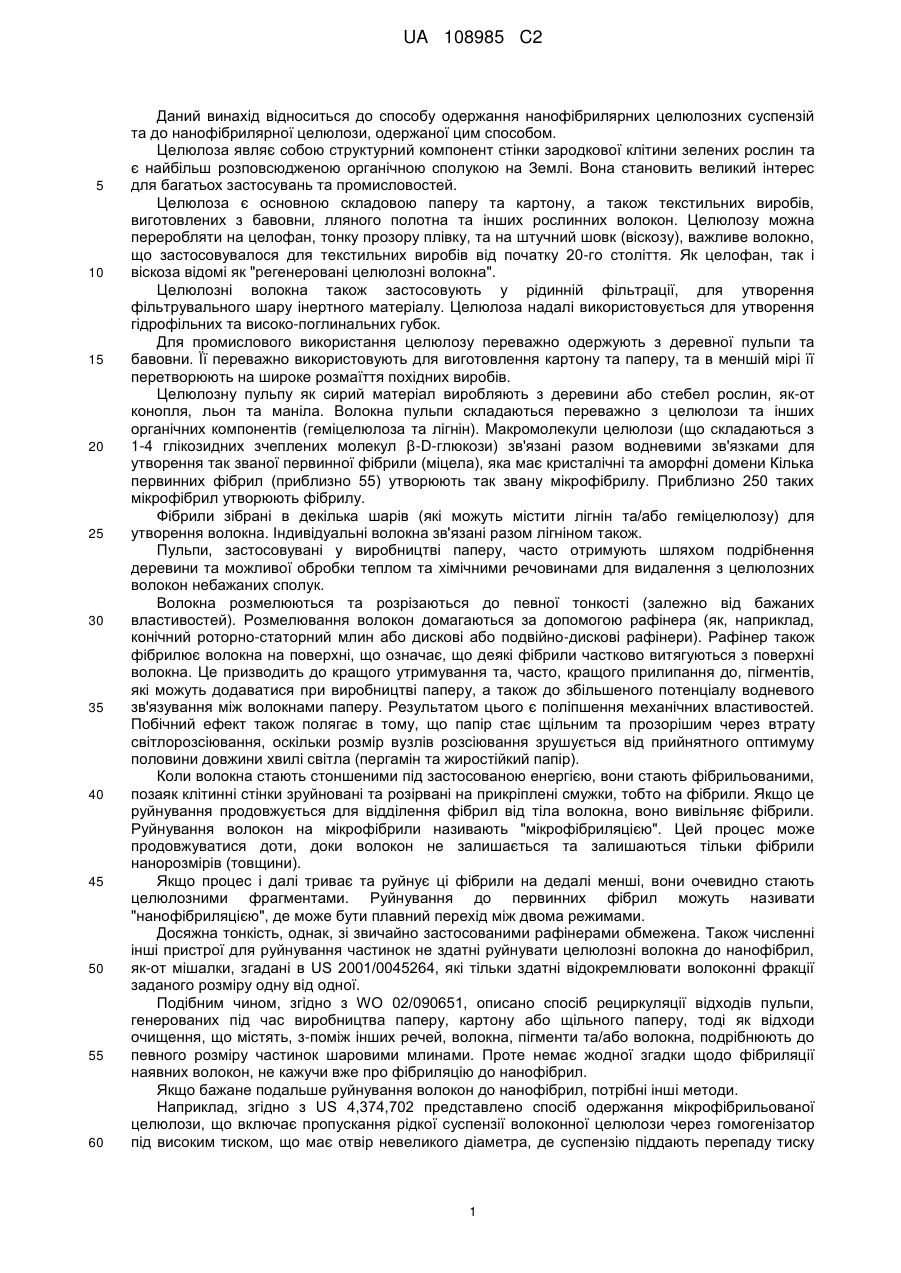

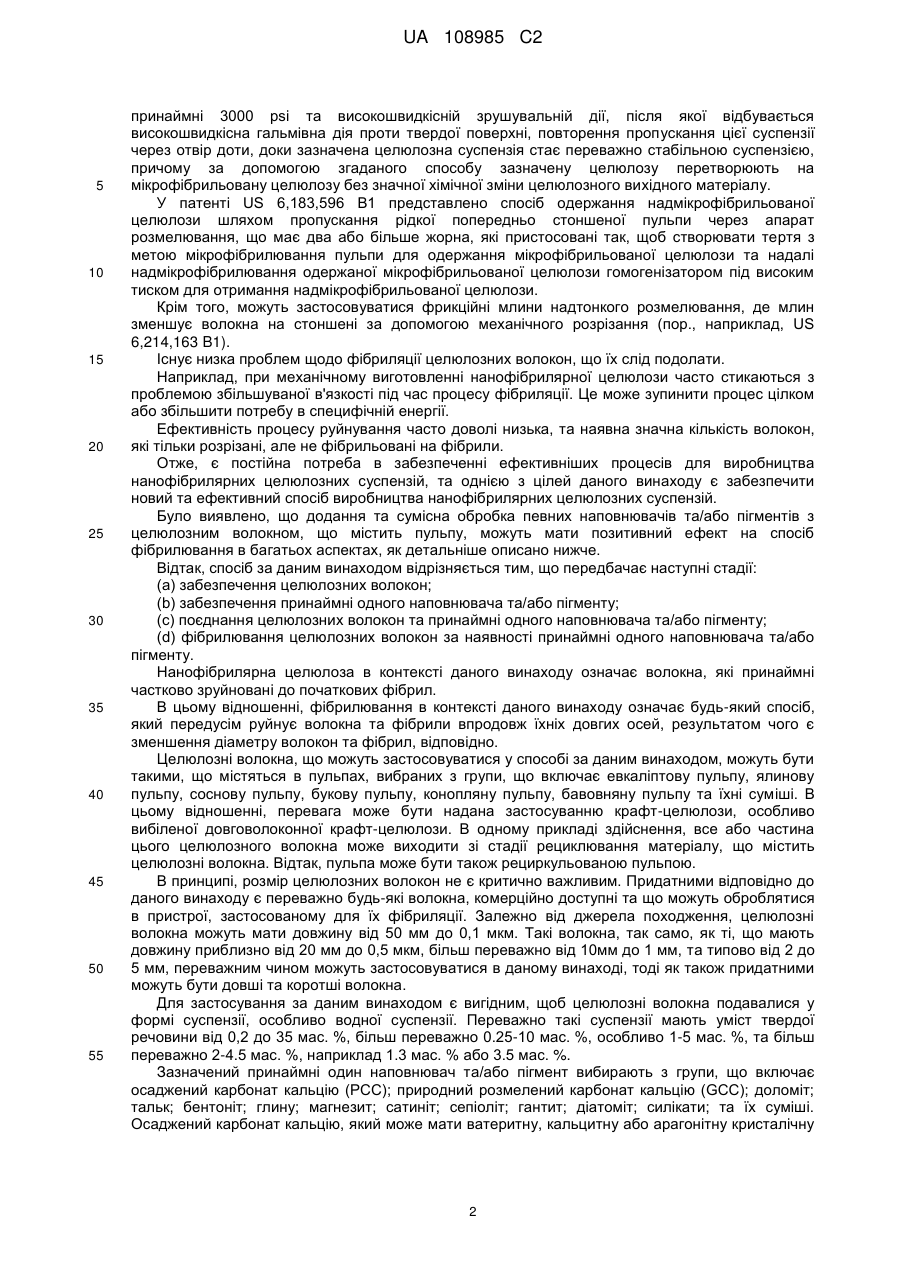

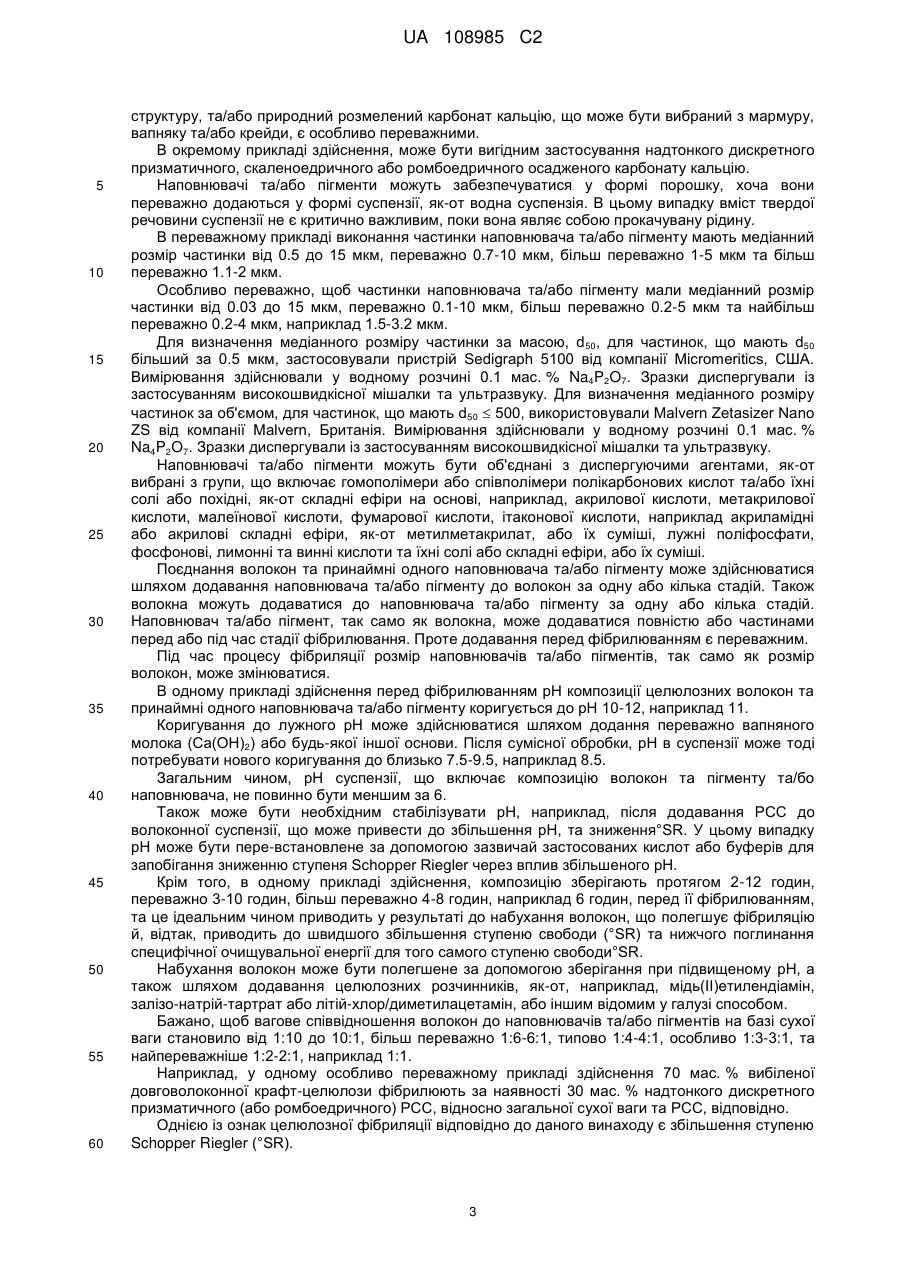

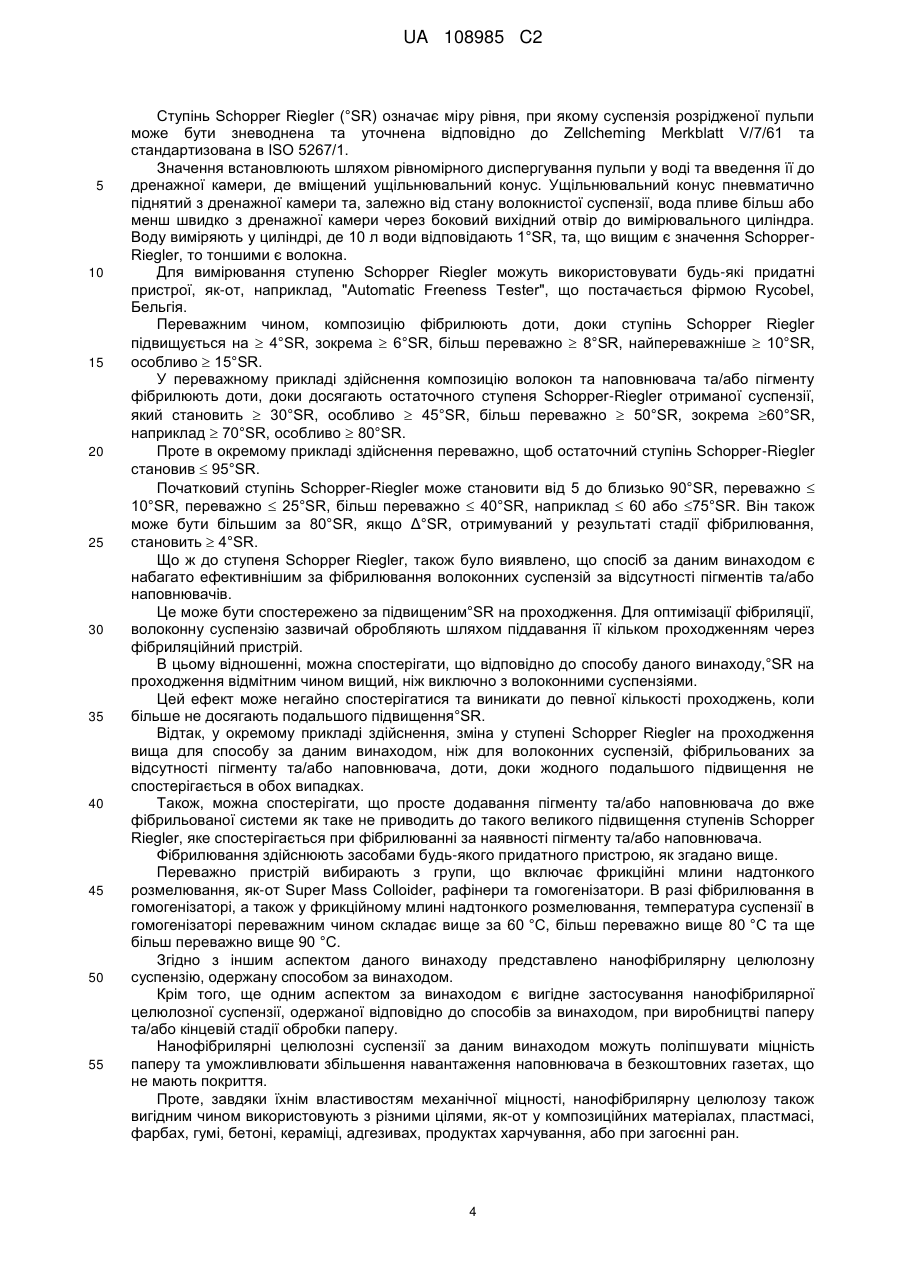

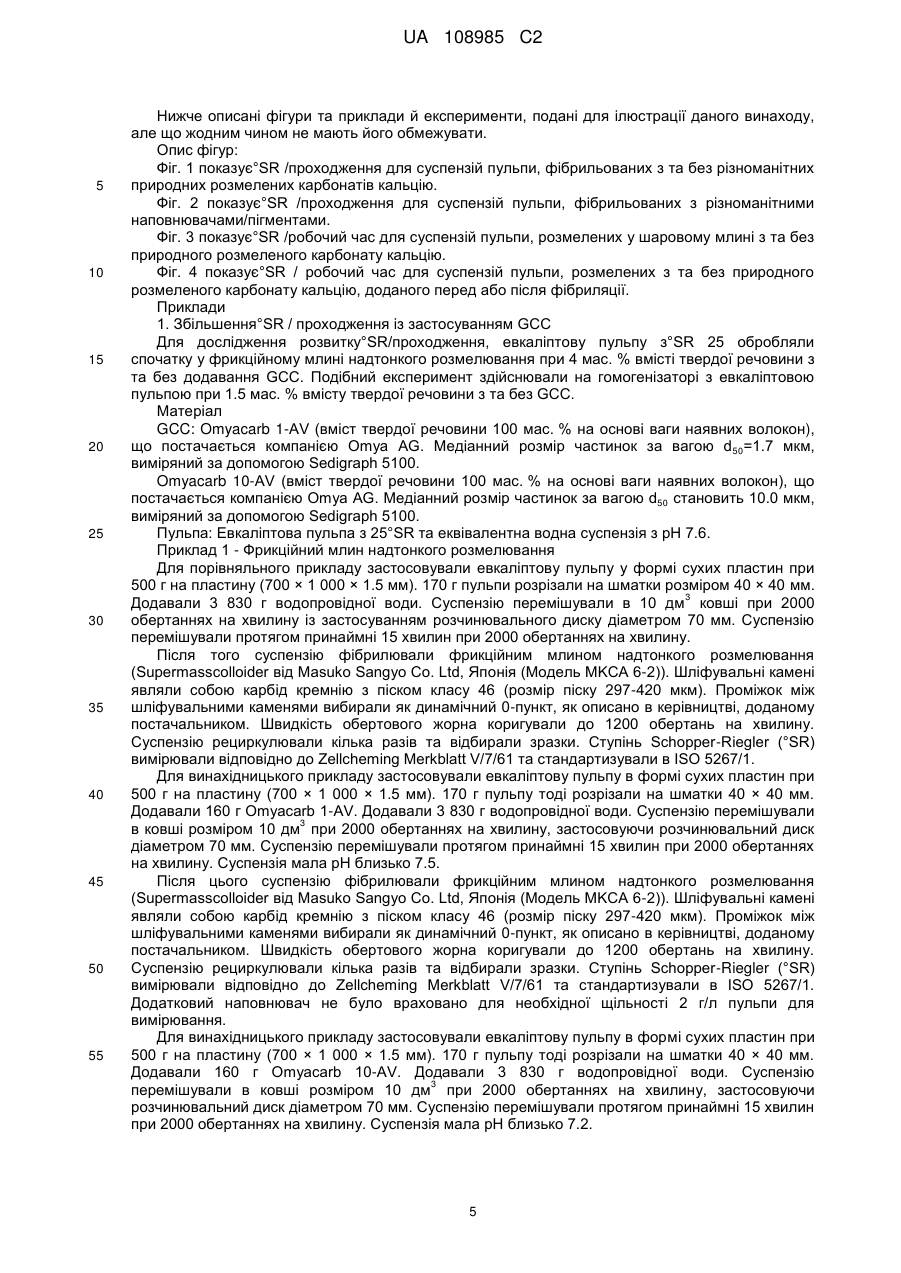

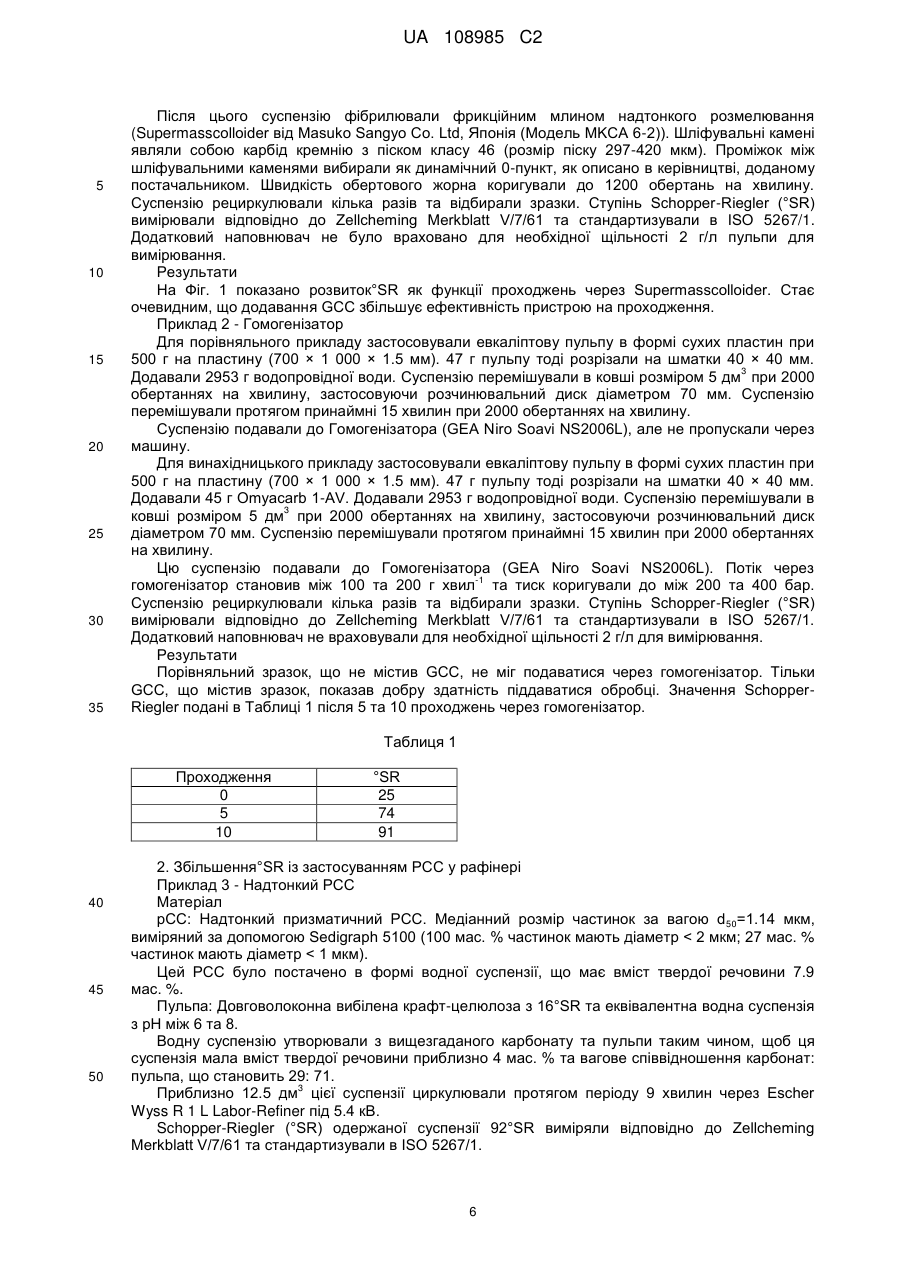

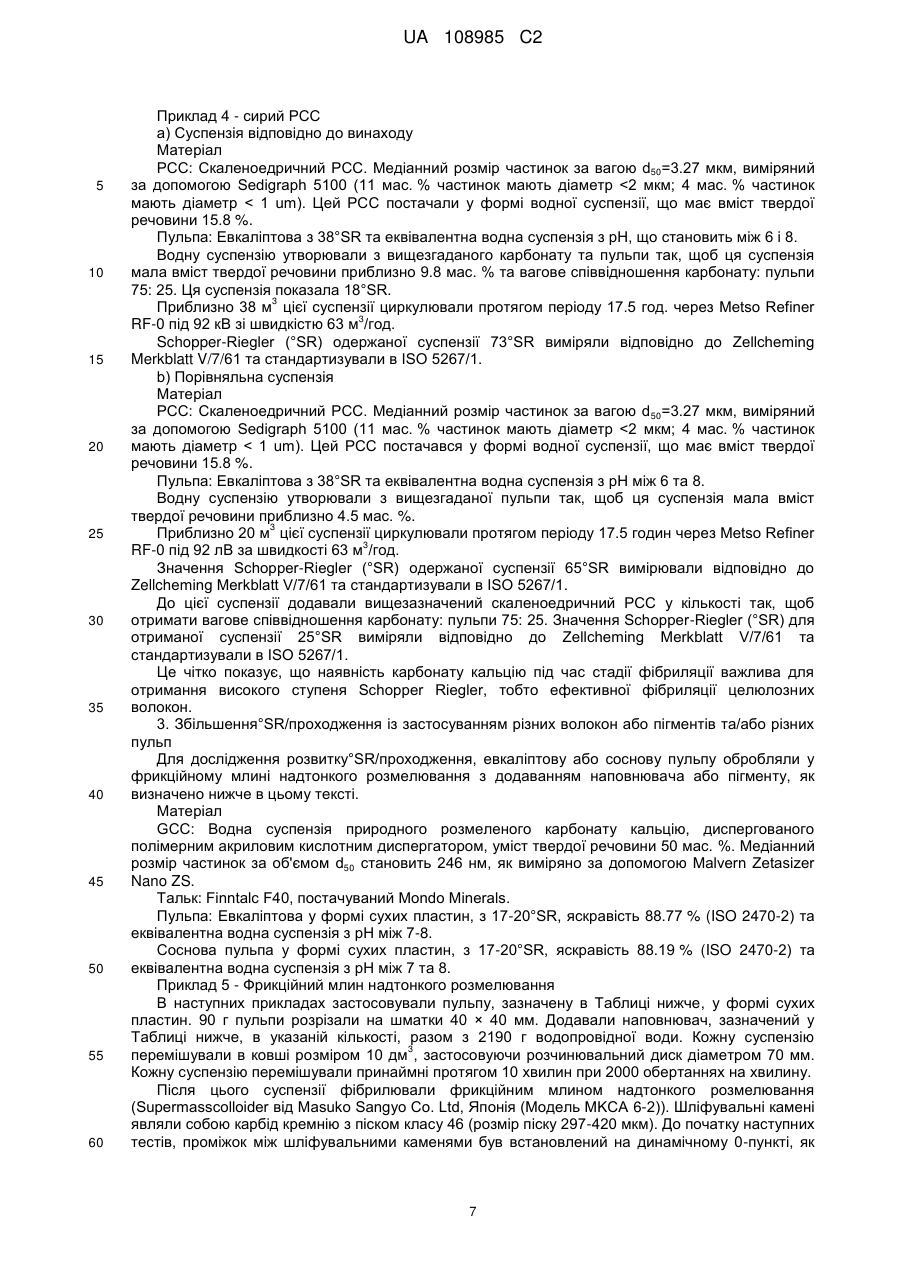

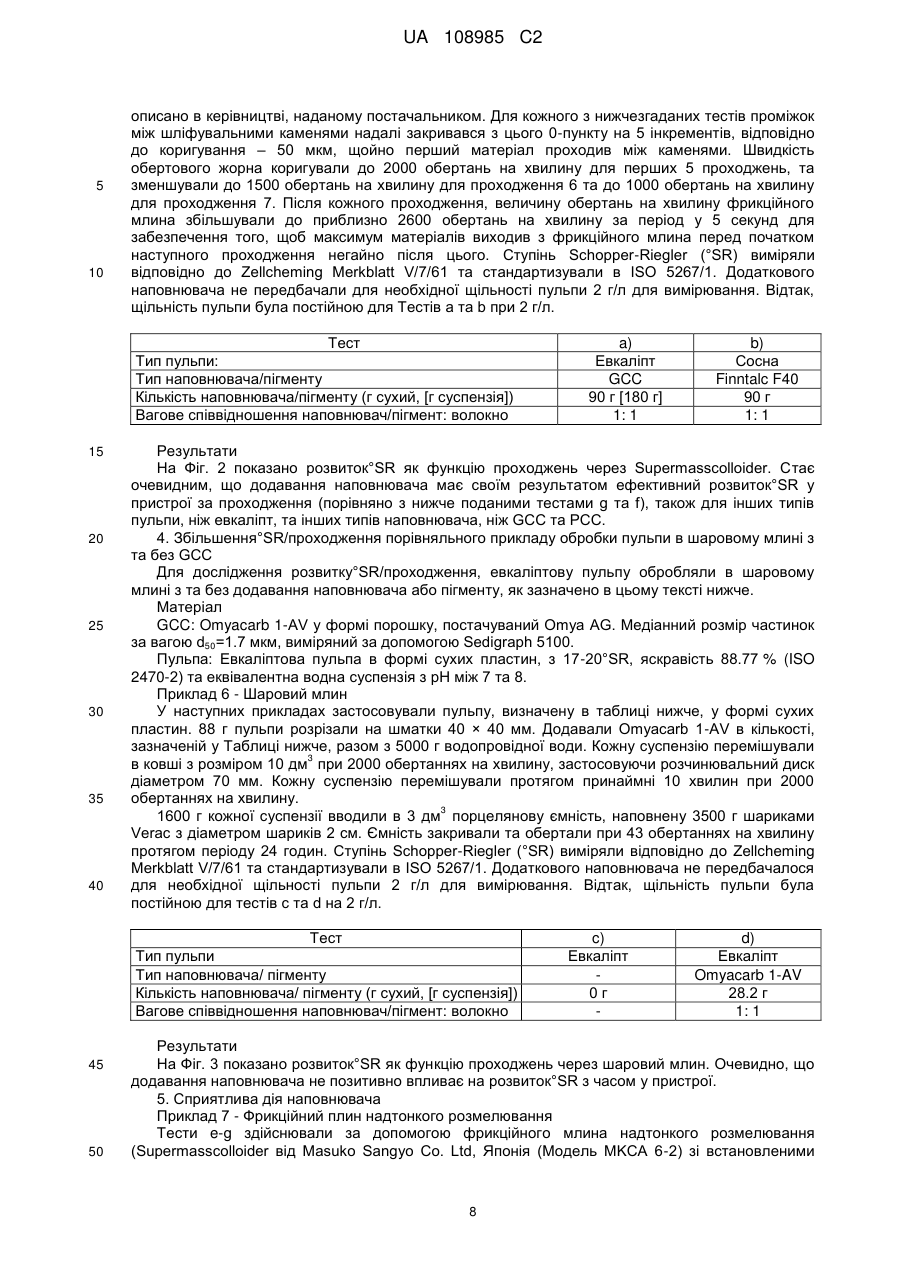

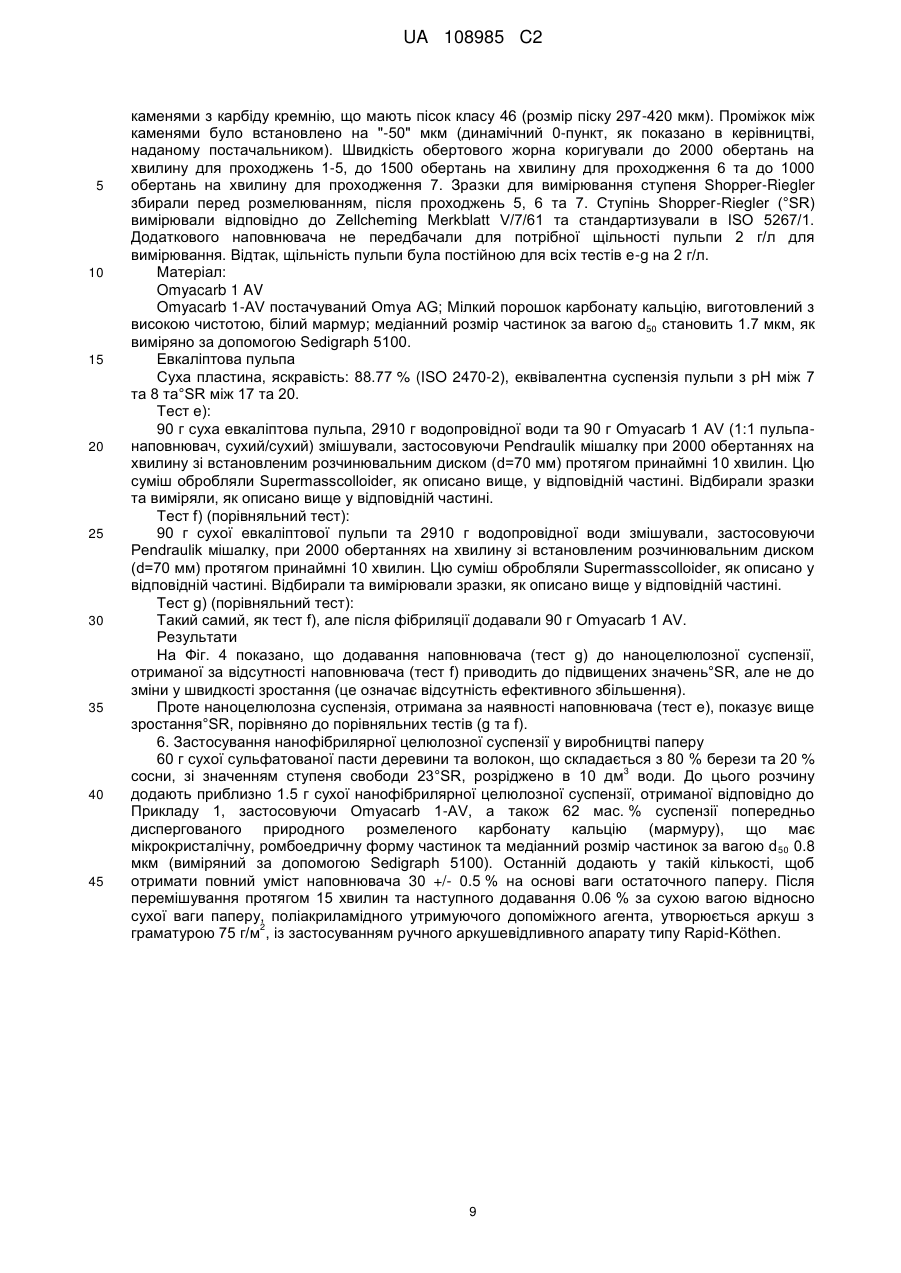

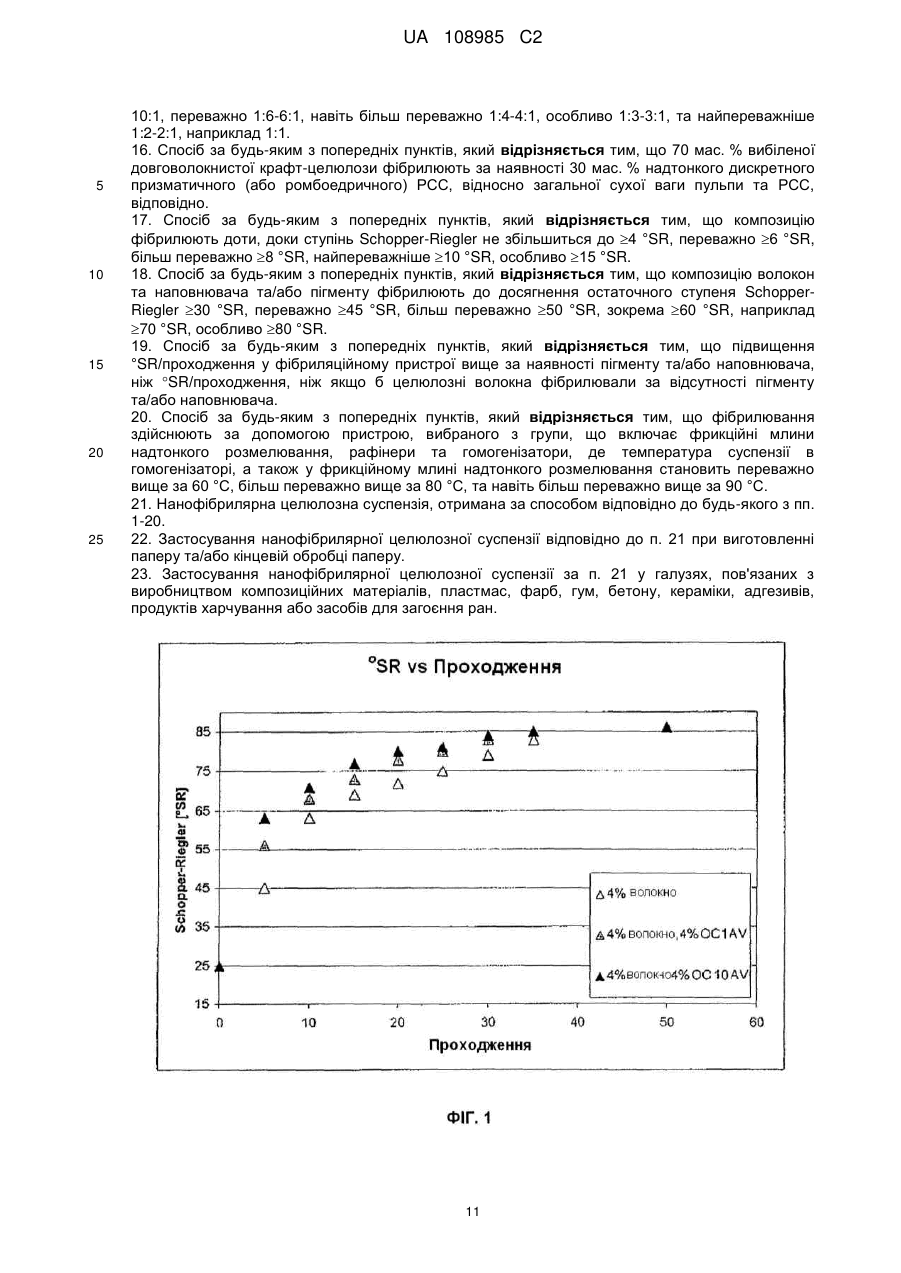

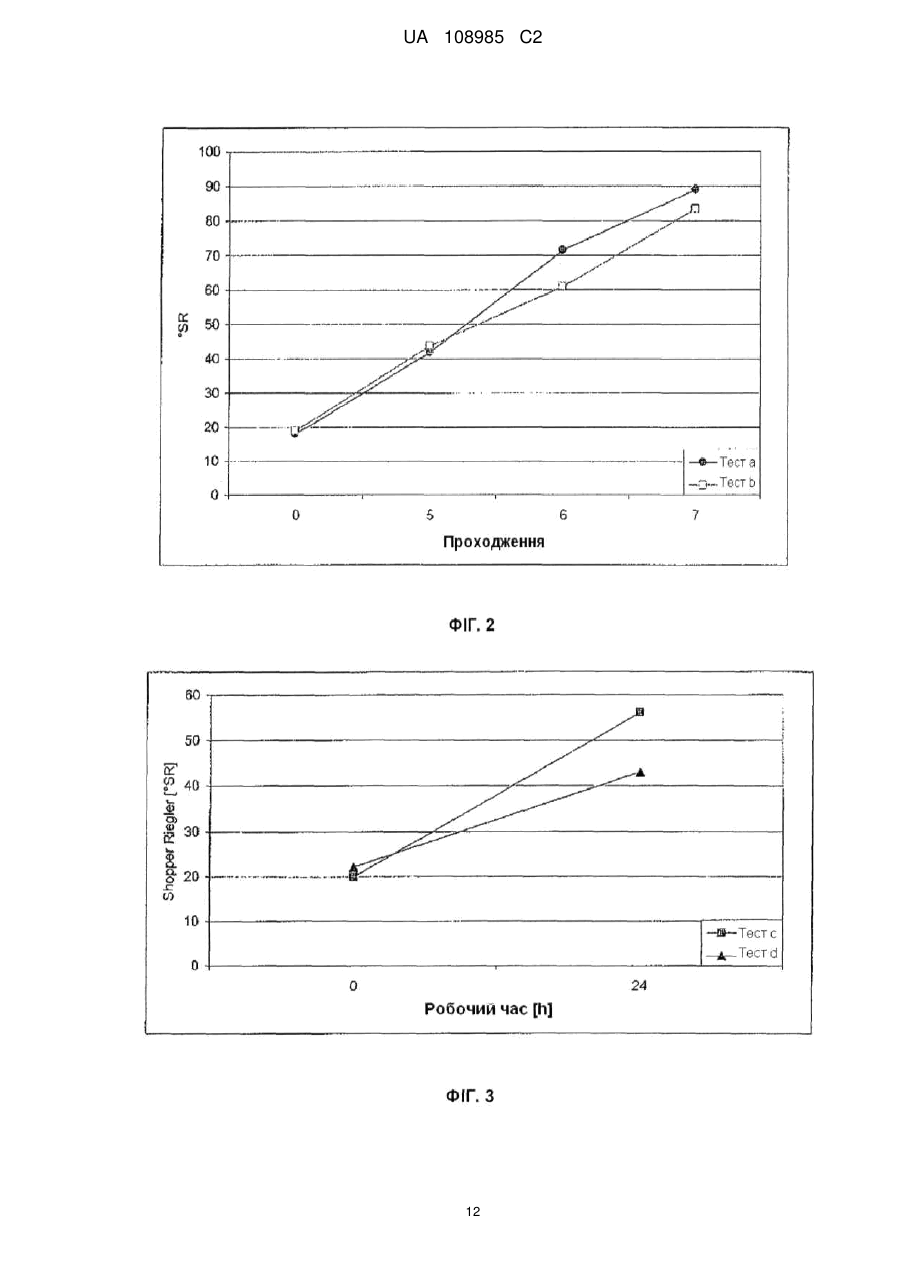

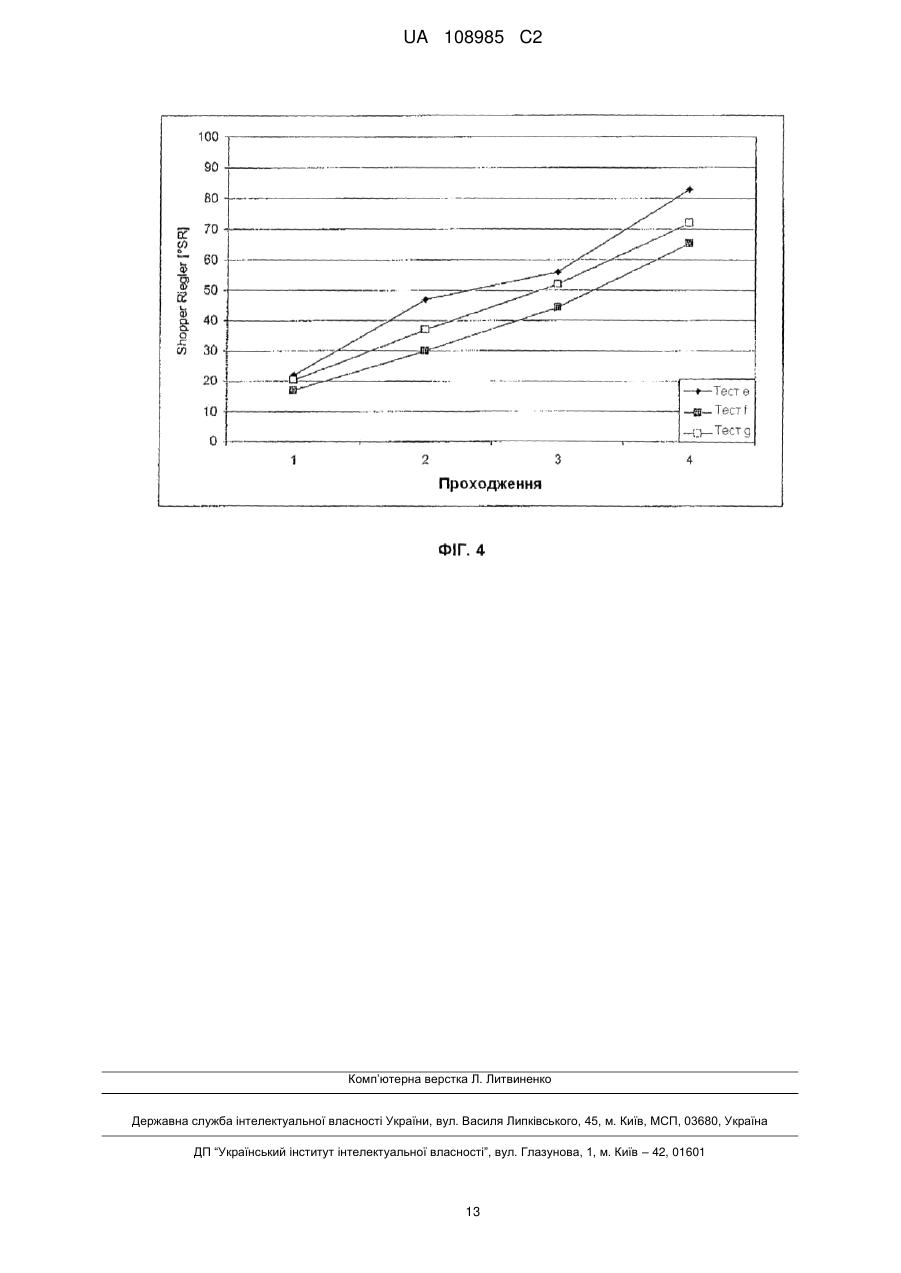

Реферат: Даний винахід стосується способу одержання нанофібрилярних целюлозних суспензій шляхом забезпечення целюлозних волокон та принаймні одного наповнювача та/або пігменту; поєднання целюлозних волокон та принаймні одного наповнювача та/або пігменту; та фібрилювання целюлозних волокон за наявності принаймні одного наповнювача та/або пігменту, а також до нанофібрилярних целюлозних суспензій, одержаних відповідно до цього способу, та їх застосувань. UA 108985 C2 (12) UA 108985 C2 UA 108985 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід відноситься до способу одержання нанофібрилярних целюлозних суспензій та до нанофібрилярної целюлози, одержаної цим способом. Целюлоза являє собою структурний компонент стінки зародкової клітини зелених рослин та є найбільш розповсюдженою органічною сполукою на Землі. Вона становить великий інтерес для багатьох застосувань та промисловостей. Целюлоза є основною складовою паперу та картону, а також текстильних виробів, виготовлених з бавовни, лляного полотна та інших рослинних волокон. Целюлозу можна переробляти на целофан, тонку прозору плівку, та на штучний шовк (віскозу), важливе волокно, що застосовувалося для текстильних виробів від початку 20-го століття. Як целофан, так і віскоза відомі як "регенеровані целюлозні волокна". Целюлозні волокна також застосовують у рідинній фільтрації, для утворення фільтрувального шару інертного матеріалу. Целюлоза надалі використовується для утворення гідрофільних та високо-поглинальних губок. Для промислового використання целюлозу переважно одержують з деревної пульпи та бавовни. Її переважно використовують для виготовлення картону та паперу, та в меншій мірі її перетворюють на широке розмаїття похідних виробів. Целюлозну пульпу як сирий матеріал виробляють з деревини або стебел рослин, як-от конопля, льон та маніла. Волокна пульпи складаються переважно з целюлози та інших органічних компонентів (геміцелюлоза та лігнін). Макромолекули целюлози (що складаються з 1-4 глікозидних зчеплених молекул β-D-глюкози) зв'язані разом водневими зв'язками для утворення так званої первинної фібрили (міцела), яка має кристалічні та аморфні домени Кілька первинних фібрил (приблизно 55) утворюють так звану мікрофібрилу. Приблизно 250 таких мікрофібрил утворюють фібрилу. Фібрили зібрані в декілька шарів (які можуть містити лігнін та/або геміцелюлозу) для утворення волокна. Індивідуальні волокна зв'язані разом лігніном також. Пульпи, застосовувані у виробництві паперу, часто отримують шляхом подрібнення деревини та можливої обробки теплом та хімічними речовинами для видалення з целюлозних волокон небажаних сполук. Волокна розмелюються та розрізаються до певної тонкості (залежно від бажаних властивостей). Розмелювання волокон домагаються за допомогою рафінера (як, наприклад, конічний роторно-статорний млин або дискові або подвійно-дискові рафінери). Рафінер також фібрилює волокна на поверхні, що означає, що деякі фібрили частково витягуються з поверхні волокна. Це призводить до кращого утримування та, часто, кращого прилипання до, пігментів, які можуть додаватися при виробництві паперу, а також до збільшеного потенціалу водневого зв'язування між волокнами паперу. Результатом цього є поліпшення механічних властивостей. Побічний ефект також полягає в тому, що папір стає щільним та прозорішим через втрату світлорозсіювання, оскільки розмір вузлів розсіювання зрушується від прийнятного оптимуму половини довжини хвилі світла (пергамін та жиростійкий папір). Коли волокна стають стоншеними під застосованою енергією, вони стають фібрильованими, позаяк клітинні стінки зруйновані та розірвані на прикріплені смужки, тобто на фібрили. Якщо це руйнування продовжується для відділення фібрил від тіла волокна, воно вивільняє фібрили. Руйнування волокон на мікрофібрили називають "мікрофібриляцією". Цей процес може продовжуватися доти, доки волокон не залишається та залишаються тільки фібрили нанорозмірів (товщини). Якщо процес і далі триває та руйнує ці фібрили на дедалі менші, вони очевидно стають целюлозними фрагментами. Руйнування до первинних фібрил можуть називати "нанофібриляцією", де може бути плавний перехід між двома режимами. Досяжна тонкість, однак, зі звичайно застосованими рафінерами обмежена. Також численні інші пристрої для руйнування частинок не здатні руйнувати целюлозні волокна до нанофібрил, як-от мішалки, згадані в US 2001/0045264, які тільки здатні відокремлювати волоконні фракції заданого розміру одну від одної. Подібним чином, згідно з WO 02/090651, описано спосіб рециркуляції відходів пульпи, генерованих під час виробництва паперу, картону або щільного паперу, тоді як відходи очищення, що містять, з-поміж інших речей, волокна, пігменти та/або волокна, подрібнюють до певного розміру частинок шаровими млинами. Проте немає жодної згадки щодо фібриляції наявних волокон, не кажучи вже про фібриляцію до нанофібрил. Якщо бажане подальше руйнування волокон до нанофібрил, потрібні інші методи. Наприклад, згідно з US 4,374,702 представлено спосіб одержання мікрофібрильованої целюлози, що включає пропускання рідкої суспензії волоконної целюлози через гомогенізатор під високим тиском, що має отвір невеликого діаметра, де суспензію піддають перепаду тиску 1 UA 108985 C2 5 10 15 20 25 30 35 40 45 50 55 принаймні 3000 psi та високошвидкісній зрушувальній дії, після якої відбувається високошвидкісна гальмівна дія проти твердої поверхні, повторення пропускання цієї суспензії через отвір доти, доки зазначена целюлозна суспензія стає переважно стабільною суспензією, причому за допомогою згаданого способу зазначену целюлозу перетворюють на мікрофібрильовану целюлозу без значної хімічної зміни целюлозного вихідного матеріалу. У патенті US 6,183,596 B1 представлено спосіб одержання надмікрофібрильованої целюлози шляхом пропускання рідкої попередньо стоншеної пульпи через апарат розмелювання, що має два або більше жорна, які пристосовані так, щоб створювати тертя з метою мікрофібрилювання пульпи для одержання мікрофібрильованої целюлози та надалі надмікрофібрилювання одержаної мікрофібрильованої целюлози гомогенізатором під високим тиском для отримання надмікрофібрильованої целюлози. Крім того, можуть застосовуватися фрикційні млини надтонкого розмелювання, де млин зменшує волокна на стоншені за допомогою механічного розрізання (пор., наприклад, US 6,214,163 B1). Існує низка проблем щодо фібриляції целюлозних волокон, що їх слід подолати. Наприклад, при механічному виготовленні нанофібрилярної целюлози часто стикаються з проблемою збільшуваної в'язкості під час процесу фібриляції. Це може зупинити процес цілком або збільшити потребу в специфічній енергії. Ефективність процесу руйнування часто доволі низька, та наявна значна кількість волокон, які тільки розрізані, але не фібрильовані на фібрили. Отже, є постійна потреба в забезпеченні ефективніших процесів для виробництва нанофібрилярних целюлозних суспензій, та однією з цілей даного винаходу є забезпечити новий та ефективний спосіб виробництва нанофібрилярних целюлозних суспензій. Було виявлено, що додання та сумісна обробка певних наповнювачів та/або пігментів з целюлозним волокном, що містить пульпу, можуть мати позитивний ефект на спосіб фібрилювання в багатьох аспектах, як детальніше описано нижче. Відтак, спосіб за даним винаходом відрізняється тим, що передбачає наступні стадії: (a) забезпечення целюлозних волокон; (b) забезпечення принаймні одного наповнювача та/або пігменту; (c) поєднання целюлозних волокон та принаймні одного наповнювача та/або пігменту; (d) фібрилювання целюлозних волокон за наявності принаймні одного наповнювача та/або пігменту. Нанофібрилярна целюлоза в контексті даного винаходу означає волокна, які принаймні частково зруйновані до початкових фібрил. В цьому відношенні, фібрилювання в контексті даного винаходу означає будь-який спосіб, який передусім руйнує волокна та фібрили впродовж їхніх довгих осей, результатом чого є зменшення діаметру волокон та фібрил, відповідно. Целюлозні волокна, що можуть застосовуватися у способі за даним винаходом, можуть бути такими, що містяться в пульпах, вибраних з групи, що включає евкаліптову пульпу, ялинову пульпу, соснову пульпу, букову пульпу, конопляну пульпу, бавовняну пульпу та їхні суміші. В цьому відношенні, перевага може бути надана застосуванню крафт-целюлози, особливо вибіленої довговолоконної крафт-целюлози. В одному прикладі здійснення, все або частина цього целюлозного волокна може виходити зі стадії рециклювання матеріалу, що містить целюлозні волокна. Відтак, пульпа може бути також рециркульованою пульпою. В принципі, розмір целюлозних волокон не є критично важливим. Придатними відповідно до даного винаходу є переважно будь-які волокна, комерційно доступні та що можуть оброблятися в пристрої, застосованому для їх фібриляції. Залежно від джерела походження, целюлозні волокна можуть мати довжину від 50 мм до 0,1 мкм. Такі волокна, так само, як ті, що мають довжину приблизно від 20 мм до 0,5 мкм, більш переважно від 10мм до 1 мм, та типово від 2 до 5 мм, переважним чином можуть застосовуватися в даному винаході, тоді як також придатними можуть бути довші та коротші волокна. Для застосування за даним винаходом є вигідним, щоб целюлозні волокна подавалися у формі суспензії, особливо водної суспензії. Переважно такі суспензії мають уміст твердої речовини від 0,2 до 35 мас. %, більш переважно 0.25-10 мас. %, особливо 1-5 мас. %, та більш переважно 2-4.5 мас. %, наприклад 1.3 мас. % або 3.5 мас. %. Зазначений принаймні один наповнювач та/або пігмент вибирають з групи, що включає осаджений карбонат кальцію (PCC); природний розмелений карбонат кальцію (GCC); доломіт; тальк; бентоніт; глину; магнезит; сатиніт; сепіоліт; гантит; діатоміт; силікати; та їх суміші. Осаджений карбонат кальцію, який може мати ватеритну, кальцитну або арагонітну кристалічну 2 UA 108985 C2 5 10 15 20 25 30 35 40 45 50 55 60 структуру, та/або природний розмелений карбонат кальцію, що може бути вибраний з мармуру, вапняку та/або крейди, є особливо переважними. В окремому прикладі здійснення, може бути вигідним застосування надтонкого дискретного призматичного, скаленоедричного або ромбоедричного осадженого карбонату кальцію. Наповнювачі та/або пігменти можуть забезпечуватися у формі порошку, хоча вони переважно додаються у формі суспензії, як-от водна суспензія. В цьому випадку вміст твердої речовини суспензії не є критично важливим, поки вона являє собою прокачувану рідину. В переважному прикладі виконання частинки наповнювача та/або пігменту мають медіанний розмір частинки від 0.5 до 15 мкм, переважно 0.7-10 мкм, більш переважно 1-5 мкм та більш переважно 1.1-2 мкм. Особливо переважно, щоб частинки наповнювача та/або пігменту мали медіанний розмір частинки від 0.03 до 15 мкм, переважно 0.1-10 мкм, більш переважно 0.2-5 мкм та найбільш переважно 0.2-4 мкм, наприклад 1.5-3.2 мкм. Для визначення медіанного розміру частинки за масою, d50, для частинок, що мають d50 більший за 0.5 мкм, застосовували пристрій Sedigraph 5100 від компанії Micromeritics, США. Вимірювання здійснювали у водному розчині 0.1 мас. % Na4P2O7. Зразки диспергували із застосуванням високошвидкісної мішалки та ультразвуку. Для визначення медіанного розміру частинок за об'ємом, для частинок, що мають d50 500, використовували Malvern Zetasizer Nano ZS від компанії Malvern, Британія. Вимірювання здійснювали у водному розчині 0.1 мас. % Na4P2O7. Зразки диспергували із застосуванням високошвидкісної мішалки та ультразвуку. Наповнювачі та/або пігменти можуть бути об'єднані з диспергуючими агентами, як-от вибрані з групи, що включає гомополімери або співполімери полікарбонових кислот та/або їхні солі або похідні, як-от складні ефіри на основі, наприклад, акрилової кислоти, метакрилової кислоти, малеїнової кислоти, фумарової кислоти, ітаконової кислоти, наприклад акриламідні або акрилові складні ефіри, як-от метилметакрилат, або їх суміші, лужні поліфосфати, фосфонові, лимонні та винні кислоти та їхні солі або складні ефіри, або їх суміші. Поєднання волокон та принаймні одного наповнювача та/або пігменту може здійснюватися шляхом додавання наповнювача та/або пігменту до волокон за одну або кілька стадій. Також волокна можуть додаватися до наповнювача та/або пігменту за одну або кілька стадій. Наповнювач та/або пігмент, так само як волокна, може додаватися повністю або частинами перед або під час стадії фібрилювання. Проте додавання перед фібрилюванням є переважним. Під час процесу фібриляції розмір наповнювачів та/або пігментів, так само як розмір волокон, може змінюватися. В одному прикладі здійснення перед фібрилюванням рН композиції целюлозних волокон та принаймні одного наповнювача та/або пігменту коригується до рН 10-12, наприклад 11. Коригування до лужного рН може здійснюватися шляхом додання переважно вапняного молока (Ca(OH)2) або будь-якої іншої основи. Після сумісної обробки, рН в суспензії може тоді потребувати нового коригування до близько 7.5-9.5, наприклад 8.5. Загальним чином, рН суспензії, що включає композицію волокон та пігменту та/бо наповнювача, не повинно бути меншим за 6. Також може бути необхідним стабілізувати рН, наприклад, після додавання РСС до волоконної суспензії, що може привести до збільшення рН, та зниження°SR. У цьому випадку рН може бути пере-встановлене за допомогою зазвичай застосованих кислот або буферів для запобігання зниженню ступеня Schopper Riegler через вплив збільшеного рН. Крім того, в одному прикладі здійснення, композицію зберігають протягом 2-12 годин, переважно 3-10 годин, більш переважно 4-8 годин, наприклад 6 годин, перед її фібрилюванням, та це ідеальним чином приводить у результаті до набухання волокон, що полегшує фібриляцію й, відтак, приводить до швидшого збільшення ступеню свободи (°SR) та нижчого поглинання специфічної очищувальної енергії для того самого ступеню свободи°SR. Набухання волокон може бути полегшене за допомогою зберігання при підвищеному рН, а також шляхом додавання целюлозних розчинників, як-от, наприклад, мідь(ІІ)етилендіамін, залізо-натрій-тартрат або літій-хлор/диметилацетамін, або іншим відомим у галузі способом. Бажано, щоб вагове співвідношення волокон до наповнювачів та/або пігментів на базі сухої ваги становило від 1:10 до 10:1, більш переважно 1:6-6:1, типово 1:4-4:1, особливо 1:3-3:1, та найпереважніше 1:2-2:1, наприклад 1:1. Наприклад, у одному особливо переважному прикладі здійснення 70 мас. % вибіленої довговолоконної крафт-целюлози фібрилюють за наявності 30 мас. % надтонкого дискретного призматичного (або ромбоедричного) РСС, відносно загальної сухої ваги та РСС, відповідно. Однією із ознак целюлозної фібриляції відповідно до даного винаходу є збільшення ступеню Schopper Riegler (°SR). 3 UA 108985 C2 5 10 15 20 25 30 35 40 45 50 55 Ступінь Schopper Riegler (°SR) означає міру рівня, при якому суспензія розрідженої пульпи може бути зневоднена та уточнена відповідно до Zellcheming Merkblatt V/7/61 та стандартизована в ISO 5267/1. Значення встановлюють шляхом рівномірного диспергування пульпи у воді та введення її до дренажної камери, де вміщений ущільнювальний конус. Ущільнювальний конус пневматично піднятий з дренажної камери та, залежно від стану волокнистої суспензії, вода пливе більш або менш швидко з дренажної камери через боковий вихідний отвір до вимірювального циліндра. Воду виміряють у циліндрі, де 10 л води відповідають 1°SR, та, що вищим є значення SchopperRiegler, то тоншими є волокна. Для вимірювання ступеню Schopper Riegler можуть використовувати будь-які придатні пристрої, як-от, наприклад, "Automatic Freeness Tester", що постачається фірмою Rycobel, Бельгія. Переважним чином, композицію фібрилюють доти, доки ступінь Schopper Riegler підвищується на 4°SR, зокрема 6°SR, більш переважно 8°SR, найпереважніше 10°SR, особливо 15°SR. У переважному прикладі здійснення композицію волокон та наповнювача та/або пігменту фібрилюють доти, доки досягають остаточного ступеня Schopper-Riegler отриманої суспензії, який становить 30°SR, особливо 45°SR, більш переважно 50°SR, зокрема 60°SR, наприклад 70°SR, особливо 80°SR. Проте в окремому прикладі здійснення переважно, щоб остаточний ступінь Schopper-Riegler становив 95°SR. Початковий ступінь Schopper-Riegler може становити від 5 до близько 90°SR, переважно 10°SR, переважно 25°SR, більш переважно 40°SR, наприклад 60 або 75°SR. Він також може бути більшим за 80°SR, якщо Δ°SR, отримуваний у результаті стадії фібрилювання, становить 4°SR. Що ж до ступеня Schopper Riegler, також було виявлено, що спосіб за даним винаходом є набагато ефективнішим за фібрилювання волоконних суспензій за відсутності пігментів та/або наповнювачів. Це може бути спостережено за підвищеним°SR на проходження. Для оптимізації фібриляції, волоконну суспензію зазвичай обробляють шляхом піддавання її кільком проходженням через фібриляційний пристрій. В цьому відношенні, можна спостерігати, що відповідно до способу даного винаходу,°SR на проходження відмітним чином вищий, ніж виключно з волоконними суспензіями. Цей ефект може негайно спостерігатися та виникати до певної кількості проходжень, коли більше не досягають подальшого підвищення°SR. Відтак, у окремому прикладі здійснення, зміна у ступені Schopper Riegler на проходження вища для способу за даним винаходом, ніж для волоконних суспензій, фібрильованих за відсутності пігменту та/або наповнювача, доти, доки жодного подальшого підвищення не спостерігається в обох випадках. Також, можна спостерігати, що просте додавання пігменту та/або наповнювача до вже фібрильованої системи як таке не приводить до такого великого підвищення ступенів Schopper Riegler, яке спостерігається при фібрилюванні за наявності пігменту та/або наповнювача. Фібрилювання здійснюють засобами будь-якого придатного пристрою, як згадано вище. Переважно пристрій вибирають з групи, що включає фрикційні млини надтонкого розмелювання, як-от Super Mass Colloider, рафінери та гомогенізатори. В разі фібрилювання в гомогенізаторі, а також у фрикційному млині надтонкого розмелювання, температура суспензії в гомогенізаторі переважним чином складає вище за 60 °C, більш переважно вище 80 °C та ще більш переважно вище 90 °C. Згідно з іншим аспектом даного винаходу представлено нанофібрилярну целюлозну суспензію, одержану способом за винаходом. Крім того, ще одним аспектом за винаходом є вигідне застосування нанофібрилярної целюлозної суспензії, одержаної відповідно до способів за винаходом, при виробництві паперу та/або кінцевій стадії обробки паперу. Нанофібрилярні целюлозні суспензії за даним винаходом можуть поліпшувати міцність паперу та уможливлювати збільшення навантаження наповнювача в безкоштовних газетах, що не мають покриття. Проте, завдяки їхнім властивостям механічної міцності, нанофібрилярну целюлозу також вигідним чином використовують з різними цілями, як-от у композиційних матеріалах, пластмасі, фарбах, гумі, бетоні, кераміці, адгезивах, продуктах харчування, або при загоєнні ран. 4 UA 108985 C2 5 10 15 20 25 30 35 40 45 50 55 Нижче описані фігури та приклади й експерименти, подані для ілюстрації даного винаходу, але що жодним чином не мають його обмежувати. Опис фігур: Фіг. 1 показує°SR /проходження для суспензій пульпи, фібрильованих з та без різноманітних природних розмелених карбонатів кальцію. Фіг. 2 показує°SR /проходження для суспензій пульпи, фібрильованих з різноманітними наповнювачами/пігментами. Фіг. 3 показує°SR /робочий час для суспензій пульпи, розмелених у шаровому млині з та без природного розмеленого карбонату кальцію. Фіг. 4 показує°SR / робочий час для суспензій пульпи, розмелених з та без природного розмеленого карбонату кальцію, доданого перед або після фібриляції. Приклади 1. Збільшення°SR / проходження із застосуванням GCC Для дослідження розвитку°SR/проходження, евкаліптову пульпу з°SR 25 обробляли спочатку у фрикційному млині надтонкого розмелювання при 4 мас. % вмісті твердої речовини з та без додавання GCC. Подібний експеримент здійснювали на гомогенізаторі з евкаліптовою пульпою при 1.5 мас. % вмісту твердої речовини з та без GCC. Матеріал GCC: Omyacarb 1-AV (вміст твердої речовини 100 мас. % на основі ваги наявних волокон), що постачається компанією Omya AG. Медіанний розмір частинок за вагою d 50=1.7 мкм, виміряний за допомогою Sedigraph 5100. Omyacarb 10-AV (вміст твердої речовини 100 мас. % на основі ваги наявних волокон), що постачається компанією Omya AG. Медіанний розмір частинок за вагою d50 становить 10.0 мкм, виміряний за допомогою Sedigraph 5100. Пульпа: Евкаліптова пульпа з 25°SR та еквівалентна водна суспензія з pH 7.6. Приклад 1 - Фрикційний млин надтонкого розмелювання Для порівняльного прикладу застосовували евкаліптову пульпу у формі сухих пластин при 500 г на пластину (700 × 1 000 × 1.5 мм). 170 г пульпи розрізали на шматки розміром 40 × 40 мм. 3 Додавали 3 830 г водопровідної води. Суспензію перемішували в 10 дм ковші при 2000 обертаннях на хвилину із застосуванням розчинювального диску діаметром 70 мм. Суспензію перемішували протягом принаймні 15 хвилин при 2000 обертаннях на хвилину. Після того суспензію фібрилювали фрикційним млином надтонкого розмелювання (Supermasscolloider від Masuko Sangyo Co. Ltd, Японія (Модель MKCA 6-2)). Шліфувальні камені являли собою карбід кремнію з піском класу 46 (розмір піску 297-420 мкм). Проміжок між шліфувальними каменями вибирали як динамічний 0-пункт, як описано в керівництві, доданому постачальником. Швидкість обертового жорна коригували до 1200 обертань на хвилину. Суспензію рециркулювали кілька разів та відбирали зразки. Ступінь Schopper-Riegler (°SR) вимірювали відповідно до Zellcheming Merkblatt V/7/61 та стандартизували в ISO 5267/1. Для винахідницького прикладу застосовували евкаліптову пульпу в формі сухих пластин при 500 г на пластину (700 × 1 000 × 1.5 мм). 170 г пульпу тоді розрізали на шматки 40 × 40 мм. Додавали 160 г Omyacarb 1-AV. Додавали 3 830 г водопровідної води. Суспензію перемішували 3 в ковші розміром 10 дм при 2000 обертаннях на хвилину, застосовуючи розчинювальний диск діаметром 70 мм. Суспензію перемішували протягом принаймні 15 хвилин при 2000 обертаннях на хвилину. Суспензія мала pH близько 7.5. Після цього суспензію фібрилювали фрикційним млином надтонкого розмелювання (Supermasscolloider від Masuko Sangyo Co. Ltd, Японія (Модель MKCA 6-2)). Шліфувальні камені являли собою карбід кремнію з піском класу 46 (розмір піску 297-420 мкм). Проміжок між шліфувальними каменями вибирали як динамічний 0-пункт, як описано в керівництві, доданому постачальником. Швидкість обертового жорна коригували до 1200 обертань на хвилину. Суспензію рециркулювали кілька разів та відбирали зразки. Ступінь Schopper-Riegler (°SR) вимірювали відповідно до Zellcheming Merkblatt V/7/61 та стандартизували в ISO 5267/1. Додатковий наповнювач не було враховано для необхідної щільності 2 г/л пульпи для вимірювання. Для винахідницького прикладу застосовували евкаліптову пульпу в формі сухих пластин при 500 г на пластину (700 × 1 000 × 1.5 мм). 170 г пульпу тоді розрізали на шматки 40 × 40 мм. Додавали 160 г Omyacarb 10-AV. Додавали 3 830 г водопровідної води. Суспензію 3 перемішували в ковші розміром 10 дм при 2000 обертаннях на хвилину, застосовуючи розчинювальний диск діаметром 70 мм. Суспензію перемішували протягом принаймні 15 хвилин при 2000 обертаннях на хвилину. Суспензія мала pH близько 7.2. 5 UA 108985 C2 5 10 15 20 25 30 35 Після цього суспензію фібрилювали фрикційним млином надтонкого розмелювання (Supermasscolloider від Masuko Sangyo Co. Ltd, Японія (Модель MKCA 6-2)). Шліфувальні камені являли собою карбід кремнію з піском класу 46 (розмір піску 297-420 мкм). Проміжок між шліфувальними каменями вибирали як динамічний 0-пункт, як описано в керівництві, доданому постачальником. Швидкість обертового жорна коригували до 1200 обертань на хвилину. Суспензію рециркулювали кілька разів та відбирали зразки. Ступінь Schopper-Riegler (°SR) вимірювали відповідно до Zellcheming Merkblatt V/7/61 та стандартизували в ISO 5267/1. Додатковий наповнювач не було враховано для необхідної щільності 2 г/л пульпи для вимірювання. Результати На Фіг. 1 показано розвиток°SR як функції проходжень через Supermasscolloider. Стає очевидним, що додавання GCC збільшує ефективність пристрою на проходження. Приклад 2 - Гомогенізатор Для порівняльного прикладу застосовували евкаліптову пульпу в формі сухих пластин при 500 г на пластину (700 × 1 000 × 1.5 мм). 47 г пульпу тоді розрізали на шматки 40 × 40 мм. 3 Додавали 2953 г водопровідної води. Суспензію перемішували в ковші розміром 5 дм при 2000 обертаннях на хвилину, застосовуючи розчинювальний диск діаметром 70 мм. Суспензію перемішували протягом принаймні 15 хвилин при 2000 обертаннях на хвилину. Суспензію подавали до Гомогенізатора (GEA Niro Soavi NS2006L), але не пропускали через машину. Для винахідницького прикладу застосовували евкаліптову пульпу в формі сухих пластин при 500 г на пластину (700 × 1 000 × 1.5 мм). 47 г пульпу тоді розрізали на шматки 40 × 40 мм. Додавали 45 г Omyacarb 1-AV. Додавали 2953 г водопровідної води. Суспензію перемішували в 3 ковші розміром 5 дм при 2000 обертаннях на хвилину, застосовуючи розчинювальний диск діаметром 70 мм. Суспензію перемішували протягом принаймні 15 хвилин при 2000 обертаннях на хвилину. Цю суспензію подавали до Гомогенізатора (GEA Niro Soavi NS2006L). Потік через -1 гомогенізатор становив між 100 та 200 г хвил та тиск коригували до між 200 та 400 бар. Суспензію рециркулювали кілька разів та відбирали зразки. Ступінь Schopper-Riegler (°SR) вимірювали відповідно до Zellcheming Merkblatt V/7/61 та стандартизували в ISO 5267/1. Додатковий наповнювач не враховували для необхідної щільності 2 г/л для вимірювання. Результати Порівняльний зразок, що не містив GCC, не міг подаватися через гомогенізатор. Тільки GCC, що містив зразок, показав добру здатність піддаватися обробці. Значення SchopperRiegler подані в Таблиці 1 після 5 та 10 проходжень через гомогенізатор. Таблиця 1 Проходження 0 5 10 40 45 50 °SR 25 74 91 2. Збільшення°SR із застосуванням PCC у рафінері Приклад 3 - Надтонкий PCC Матеріал pCC: Надтонкий призматичний PCC. Медіанний розмір частинок за вагою d 50=1.14 мкм, виміряний за допомогою Sedigraph 5100 (100 мас. % частинок мають діаметр < 2 мкм; 27 мас. % частинок мають діаметр < 1 мкм). Цей РСС було постачено в формі водної суспензії, що має вміст твердої речовини 7.9 мас. %. Пульпа: Довговолоконна вибілена крафт-целюлоза з 16°SR та еквівалентна водна суспензія з pH між 6 та 8. Водну суспензію утворювали з вищезгаданого карбонату та пульпи таким чином, щоб ця суспензія мала вміст твердої речовини приблизно 4 мас. % та вагове співвідношення карбонат: пульпа, що становить 29: 71. 3 Приблизно 12.5 дм цієї суспензії циркулювали протягом періоду 9 хвилин через Escher Wyss R 1 L Labor-Refiner під 5.4 кВ. Schopper-Riegler (°SR) одержаної суспензії 92°SR виміряли відповідно до Zellcheming Merkblatt V/7/61 та стандартизували в ISO 5267/1. 6 UA 108985 C2 5 10 15 20 25 30 35 40 45 50 55 60 Приклад 4 - сирий PCC a) Суспензія відповідно до винаходу Матеріал PCC: Скаленоедричний PCC. Медіанний розмір частинок за вагою d50=3.27 мкм, виміряний за допомогою Sedigraph 5100 (11 мас. % частинок мають діаметр

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the production of nano-fibrillar cellulose suspensions

Автори англійськоюGane, Patrik A.C., Schoelkopf, Joachim, Gantenbein, Daniel, Schenker, Michel, Pohl, Michael, Kubler, Beat

Автори російськоюГейн Патрик А.К., Шолькопф Йоахим, Гантенбайн Даниель, Шенкер Михель, Поль Михаель, Кюблер Беат

МПК / Мітки

МПК: D21D 1/00, D21C 9/00, D21B 1/16, D21H 11/00, D21H 11/18, D21B 1/00

Мітки: нанофібрилярних, спосіб, одержання, целюлозних, суспензій

Код посилання

<a href="https://ua.patents.su/15-108985-sposib-oderzhannya-nanofibrilyarnikh-celyuloznikh-suspenzijj.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання нанофібрилярних целюлозних суспензій</a>

Попередній патент: Спосіб забезпечення реактора газифікації у зваженому потоці паливом з накопичувального бункера

Випадковий патент: Термінал для друку періодичних видань