Спосіб одержання целюлозних тіл шляхом формування та пристрій для його здійснення

Номер патенту: 26141

Опубліковано: 07.06.1999

Автори: Раух Ернст, Рюф Хартмут, ШВЕННІГЕР Франц, Юрковіц Раймунд, Зікелі Штефан, Еккер Фрідріх, Кобергер Херманн

Формула / Реферат

1. Способ получения целлюлозных тел путем формования, в котором раствор целлюлозы в третичной окиси амина формируют в теплом состоянии и сформированный раствор помещают в осадительную ванну для осаждения содержащейся целлюлозы, теплый сформированный раствор охлаждают перед помещением его в осадительную ванну, воздействуя на него потоком газа, отличающийся тем, что охлаждение раствора проводят непосредственно после формования.

2. Способ по п.1, отличающийся тем, что поток раствора для формования нитей в качестве целлюлозных тел пропускают через фильеру в направлении в значительной степени под прямым углом к потоку газа.

3. Способ по п.1, отличающийся тем, что поток раствора для формования пленок в качестве целлюлозных тел пропускают через устройство, формирующее пленку в направлении в значительной степени под прямым углом к потоку газа.

4. Способ по пп.2, 3, отличающийся тем, что на теплый сформированный раствор воздействуют по меньшей мере двумя газовыми потоками.

5. Способ по п.4, отличающийся тем, что на теплый сформированный раствор воздействуют двумя потоками газа, действующими с противоположных сторон.

6. Способ по п.5, отличающийся тем, что на теплый сформированный раствор для формования целлюлозных нитей, проходящий через фильеры с большим количеством отверстий, расположенных в значительной степени кольцеобразно, воздействуют двумя газовыми потоками, при этом один направлен радиально наружу, а другой - радиально внутрь.

7. Способ по пп.1 - 6, отличающийся тем, что теплый сформированный раствор теряет при охлаждении количество тепла, равное по меньшей мере 20кдж/кг раствора, предпочтительно, 20 - 350кдж/кг раствора.

8. Устройство для получения целлюлозных нитей из раствора целлюлозы в окиси третичного амина, содержащее фильеру с отверстиями, отличающееся тем, что оно снабжено расположенными непосредственно под отверстиями фильеры средством подвода охлаждающего газа для охлаждения целлюлозных нитей.

9. Устройство по п.8, отличающееся тем, что отверстия фильеры расположены кольцеобразно, при этом средство подвода охлаждающего газа размещено в центре кольца, образованного отверстиями фильеры.

10. Устройство по п.9, отличающееся тем, что оно снабжено вторым средством подвода охлаждающего газа.

11. Устройство по пп.8 - 10, отличающееся тем, что размещенное в центре кольца, образованного отверстиями фильеры, средство подвода охлаждающего газа снабжено вытеснительными элементами для регулирования потока охлаждающего газа.

12. Устройство по п.8, отличающееся тем, что отверстия фильеры сосредоточены группами.

Текст

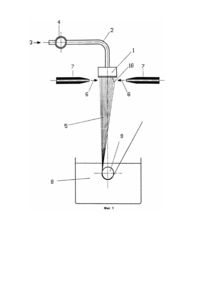

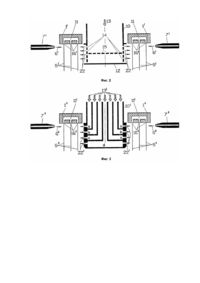

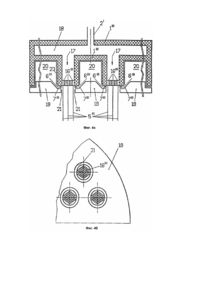

Изобретение касается способа получения целлюлозных тел путем формования, когда раствор целлюлозы в третичной окиси амина формируется в теплом состоянии и сформированный раствор помещается в осадительную ванну для осаждения содержащейся в нем целлюлозы, а также устройство для осуществления способа. Из патента [1] известно, что третичная окись амина может растворять целлюлозу и что из этих растворов путем осаждения могут быть получены целлюлозные тела. Способ получения такого рода растворов известен, к примеру, из EP-A-0 356 419. Согласно этой публикации сначала готовится суспензия целлюлозы в водной третичной окиси амина. Окись амина содержит 40% воды. Водная суспензия целлюлозы нагревается, и при уменьшении давления вода откачивается до тех пор, пока целлюлоза не начнет растворяться. Способ реализуется в усовершенствованном смесителе, способном создавать разрежение. Описанный ранее способ известен из [2] и [3]. Для получения целлюлозных волокон или целлюлозной пленки между фильерой и осадительной ванной делается воздушный зазор с целью достижения вытяжки. Эта вытяжка необходима, так как после соприкосновения сформированного прядильного раствора с водной осадительной ванной очень затрудняется интенсивное и быстрое растяжение пряжи. В осадительной ванне фиксируется установленная в воздушном зазоре структура волокон. В воздушном зазоре, однако, существует опасность, что еще не свернутые отдельно нити из-за своей чрезвычайно высокой клейкости прилипают друг к др угу или др уг с др угом сливаются и таким образом делают невозможным формирование волокна. Опасность склеивания, естественно, тем выше, чем больше расстояние между фильерой и поверхностью осадительной ванны (воздушный зазор). Большое расстояние, с другой стороны, было бы выгодно, т.к. для ориентации молекул целлюлозы необходимо какое-то время. Однако чтобы уменьшить опасность склеивания при большом воздушном зазоре, плотность отверстий фильеры должна быть уменьшена, что вновь отрицательно сказывается на экономичности способа формования. Напротив, короткое расстояние хотя и допускает формование с высокой плотностью отверстий, но, с другой стороны, ухудшает надежность формования, т.к. благодаря капиллярному воздействию филаментов жидкость осадительной ванны попадает на выходную сторону о тверстий. К тому же сформированная, но еще жидкая волокнистая масса не устоит перед вытяжкой, т.е. требуемая прочность нитей не достигается. Одновременно можно констатировать, что вследствие сокращения времени нахождения в воздушном зазоре едва ли оказывается влияние на характеристики прочности и растяжения текстильного волокна. В [3] описано, что сокращение протяженности вытяжки и вместе с тем уменьшение опасности склеивания отдельных нитей можно достигнуть без воздействия на надежность пряжи или прочность нитей благодаря добавкам полиалкиленового эфира, особенно полиэтиленгликоля в прядильный раствор. Также в [2] указывается на повышенную клейкость волокон и предлагается для ее устранения среди прочего опрыскивание нитей в воздушном зазоре жидкостью, не растворяющей целлюлозу. Опыты показали, что все предложения, касающиеся растворов, являются неудовлетворительными, а именно ни в отношении достигнутой плотности прядильных нитей, ни в отношении влияния на текстильные свойства целлюлозных волокон. Согласно [2] расстояние между фильерой и поверхностью осадительной ванны составляет около 270мм, однако это позволяет достигать плотности прядильных нитей определенно только 0,0046 нитей/мм 2 (соответственно плотность отверстий фильеры 0,0046 отверстий/мм 2). При такой ограниченной плотности отверстий формование в большом техническом масштабе невозможно. Для этого должны применяться фильеры с плотностью отверстий, равной более 0,1 отверстия/мм 2. Такие насадки описаны, например, в австрийской заявке на патент [4]. В данном случае имеется изобретение, которое ставит своей задачей улучшение равнее упомянутого способа таким образом, чтобы уменьшить клейкость экструдированных целлюлозных тел, полученных формованием, без внесения каких-либо добавок в волокнистую массу и без опрыскивания поверхности тел, полученных формованием, осаждающими веществами. Изобретение ставит своей задачей особенно разработку способа для получения целлюлозных нитей, причем с применением фильеры с большой плотностью отверстий можно формовать толстый пучок нитей, который через большой воздушный зазор подводится к осадительной ванне, чтобы можно было лучше регулировать текстильные свойства прядильных нитей. Несмотря на толстый пучок нитей и. большой зазор не должно происходить склеивания отдельных нитей. Из патента [5] известен способ получения целлюлозных тел путем формования, в котором раствор целлюлозы в третичной окиси амина формируют в теплом состоянии и сформированный раствор помещают в осадительную ванну для осаждения содержащейся целлюлозы, теплый сформированный раствор охлаждают перед помещением его в осадительную ванну, воздействуя на него потоком газа. Недостатком известного способа является то, что нити склеиваются друг с другом, что ведет к затруднительному формированию волокна. Целью изобретения является создание способа, который устраняет недостатки, а именно опасность склеивания нитей, и повышает прочность нитей. Задача изобретения заключается в создании способа, в котором раствор целлюлозы в третичной окиси амина формируют в теплом состоянии и сформированный раствор помещают в осадительную ванну для осаждения содержащейся целлюлозы, теплый сформированный раствор охлаждают перед помещением его в осадительную ванну, воздействуя на него потоком газа, и что охлаждение раствора проводят непосредственно после формования. Технический результат достигается за счет того, что непосредственно после формования поток раствора для формования нитей в качестве целлюлозных тел пропускают через фильеру в направлении в значительной степени под прямым углом к потоку газа. Для получения целлюлозных нитей путем формования целлюлозного раствора с помощью фильеры оказалось особенно предпочтительным, когда поток раствора для формования пленок в качестве целлюлозных тел пропускают через устройство, формирующее пленку в направлении в значительной степени под прямым углом к потоку газа. Неожиданным оказалось, что проблема склеивания может быть устранена простым способом, когда на теплый сформованный раствор воздействуют, по меньшей мере, двумя газовыми потоками, предпочтительно действующими с противоположных сторон. Форма выполнения этого варианта заявленного способа получения целлюлозных нитей заключается втом, что теплый целлюлозный раствор пропускается через фильеру с множеством отверстий, которые расположены в значительной степени кольцеобразно, причем предложенный теплый сформованный раствор подвергается действию обоих газовых потоков таким образом, что один газовый поток направлен радиально наружу, а другой радиально внутрь. Таким образом, возможно усилить эффект о хлаждения, пропуская пучок нитей толщиной до 1,4 нитей/мм 2 через отрезки, равные, по меньшей мере, 50мм, без склеивания отдельных волокон между собой. При охлаждении теплый, сформованный раствор, особенно теплая масса теряет количество тепла, равное, по меньшей мере, 20кдж/кг раствора, предпочтительно между 20 и 350кдж/кг раствора. Из заявки [6] известно устройство для получения целлюлозных нитей из раствора целлюлозы в окиси третичного амина, которое содержит фильеру с отверстиями. Недостатком известного устройства является невозможность установить длинный воздушный зазор между фильерой и осадительной ванной. Задачей изобретения является создание устройства, которое устраняет эти недостатки и имеет возможность установить зазор между фильерой и осадительнрй ванной, благодаря чему в этом устройстве имеется достаточно времени для воздействия на текстильные свойства волокон посредством фильерного вытягивания. Задача изобретения заключается в создании устройства, которое содержит фильеру с отверстиями и снабжено расположенными непосредственно под отверстиями фильеры средством подвода охлаждающего газа для охлаждения целлюлозных нитей. Технический результат достигается за счет того, что устройство снабжено расположенными непосредственно под отверстиями фильеры средством подвода охлаждающего газа для охлаждения целлюлозных нитей. Особая разработка заявленного устройства заключается в том, что отверстия фильеры расположены кольцеобразно и что средство подвода охлаждающего газа размещено в центре кольца, образованного отверстиями фильеры. Для равномерного охлаждения очень толстого пучка волокон, которые экструдируются из фильеры с плотностью отверстий более 0,7 отверстий/мм 2, оказалось выгодным, когда на пучок нитей направлен дополнительно еще один поток охлаждающего газа, подведенного снаружи. Этот вариант заявленного устройства имеет еще и другой подвод охлаждающего газа, который расположен вне кольцеобразной пластины. В этом случае кольцеобразный пучок нитей подвергается воздействию охлаждающего газа как со своей внутренней стороны, так и со своей внешней стороны. Оказалось, что эта мера существенно усилила эффект охлаждения. В подводе охлаждающего газа и в центре кольцеобразной пластины могут быть предусмотрены вытеснительные элементы для сравнимости потока охлаждающего газа. Следующая разработка заявленного устройства заключается в том, что отверстия фильеры сосредоточены группами. Заявленный способ поясняется более подробно с помощью чертежа, причем фиг.1 схематично иллюстрирует предпочтительный вариант исполнения заявленного способа получения целлюлозных нитей, а фиг.2, 3 и 4 - предпочтительный вариант исполнения заявленного устройства. На фиг.1 цифрой 1 обозначена нагреваемая фильера (нагревание не показано), которая загружается через подвод 2 прядильной массой 3, т.е. теплым целлюлозным раствором, имеющим температуру 100°C. Насос 4 служит для дозировки прядильной массы и для установления необходимого для экструдирования давления. Пучок 5 волокон, экструдированных из фильеры 1 через отверстия 16, охлаждается инертным газом 6, преимущественно воздухом, который направлен через газовые трубки 7 на пучок 5 нитей, выходящи х из фильеры 1. Благодаря этой обдувке фильера имеющая большую плотность отверстий, может действовать без склеивания прядильных нитей во время процесса формования. Пучок 5 нитей попадает через воздушный зазор, который определяется расстоянием между фильерой 1 и поверхностью осадительной ванны 8, в осадительную ванну 8, подхватывается направляющим роликом 9 и вытягивается. Заявленная обдувка или охлаждение пучка нитей позволяет устанавливать относительно длинный воздушный зазор, так что при вытяжке нитей имеется достаточно времени для ориентирования молекул целлюлозы. Вытяжка достигается тогда, когда 5 нитей вытягивается с большой скоростью с помощью ролика 9 и проходит через фильеру 1. Газовые трубки 7 окружают пучок 5 нитей и могут устанавливаться либо прямо на фильере 1, либо образовывать свое собственное конструктивное единство, которое опять-таки связано с фильерой 1. Естественно необходимо по возможности препятствовать попаданию тепла из теплой прядильной массы 3 в фильере 1 в охлаждающий газ 6, чего можно добиться путем применения соответствующей изоляции. Для заявленного эффекта имеет решающее значение только то, что поток охлаждающего газа направлен на пучок нитей, выходящи х непосредственно из фильеры 1, а именно лучше всего в плоскости, находящейся в значительной степени параллельно той, которая образована благодаря отверстиям 16. Следующая разработка заявленного устройства для формования, данного на фиг.1 и состоящего из фильеры и трубок для охлаждающего газа, схематично представлена на фиг.2 - 4. С помощью этой разработки могут обрабатываться еще более толстые пучки нитей, т.е. могут применяться фильеры с еще большей плотностью отверстий. Фиг.2 и 3 демонстрируют в разрезе кольцеобразную, нагреваемую (нагревание не показано) фильеру 1', 1" и устройство для обдувки, состоящее из газовых трубок 7', 7" и центрального подвода 10, 10' для охлаждающего газа 13, 13'. Кольцеобразная фильера 1', 1" наполняется прядильной массой 11, 11' в месте, не указанном на чертеже, и формируется в толстый, кольцеобразный пучок 5', 5" нитей, который обдувается изнутри и снаружи охлаждающим газом. Направление обдувки обозначено на обоих чертежах стрелками 22, 22' или 6', 6". Представленные на обоих чертежах варианты заявленного способа отличаются между собой центральным подводом 10,10' охлаждающего газа 13, 13'. Подвод 10 выполнен в виде простой трубки с соплозаслонкой 12 и пропускными отверстиями 14. Подвод 10 может, например, быть снабжен вентилятором с охлаждающим газом, не изображенным на фиг.2. Газовый поток 13 попадает на соплозаслонку 12, горизонтально разворачивается, выходит из пропускных отверстий 14 газовым потоком 22 и попадает на внутреннюю сторону кольцеобразного пучка 5' нитей. В подводе 10 может быть предусмотрено тело 15 для сравнимости потока газа. Благодаря обдувке пучка 5' нитей радиально снаружи и изнутри эффект охлаждения существенно усиливается. Представленный на фиг.3 центральный подвод 10 имеет несколько отдельных отсеков a - d, снабженных охлаждающим газом 13'. Благодаря такой сегментной конструкции подвода 10' пучок нитей может обдуваться различной охлаждающей средой или при различных условия х. Кроме того, благодаря варианту на фиг.3 возможно воздействие охлаждающего газа на пучок нитей на более длинной дистанции и таким образом улучшение текстильных характеристик целлюлозных нитей. Газовые трубки 7', 7" окружают кольцеобразный пучок 5', 5" нитей и могут размещаться либо непосредственно на фильере 1', 1", либо образовывать собственное конструктивное единство, которое опятьтаки связано с фильерой 1', 1". Относительно конструктивной формы, это подходит для варианта фиг.1, а также для подвода 10, 10'. Также возможно вставлять трубки для обдувки воздухом в фильеру, причем естественно необходимо уделять особое внимание теплоизоляции. Такой вариант исполнения представлен на фиг.4, причем фиг.4а показывает в разрезе заявленное устройство с цилиндрическим корпусом фильеры (нагреваемым, нагревание не показано), а фиг.4б - нижний разрез. Фиг.4а схематично показывает фильеру 1", причем отверстия 16" предусмотрены в верхней части цилиндрических каналов 17. Подача прядильной массы 18 в фильеру 1" изображена цифрой 2'. Во время процесса формования прядильная масса выдавливается в каналы 17 и экструдируется через отверстия 16". Фильера 1" со стороны капилляров защищена от кольцеобразной пластины 19, которая имеет круглые выемки 21, расположенные таким образом на пластине 19, что экструдированные волокна 5" могут беспрепятственно выходить и вытягиваться. Благодаря защите фильеры 1" появляется пустое пространство 20, куда подводится охлаждающий газ (не показано). Пластина 19 помещена на фильере 1" таким образом, что не закрывает каналы 17, а образует кольцеобразные зазоры 7", через которые может выходить охлаждающий газ и обдувать горизонтально экструдированный пучок 5" нитей (на фиг.4а обозначено стрелкой 6" в зазоре 7"). Кольцеобразный зазор 7" выполняет функцию венцеобразно размещенных газовых трубок 7, 7', 7" в вариантах согласно фиг.1 - 3. Благодаря такой специальной конструкции вокруг каждого пучка 5" нитей образуется кольцо охлаждающего газа, который создает эффективное охлаждение толстого пучка 5" нитей. Фиг.4б дает вид фильеры 1" снизу, вырез пластины 19, выемки 21, по которым идет охлаждающий газ, и отверстия 16". Для предотвращения попадания тепла из прядильной массы 18 в охлаждающий газ в пространстве 20, пространство 20 защищено со стороны фильеры изоляционным материалом 23. Следующие варианты исполнения более подробно поясняют изобретение. Примеры 1 - 5. Целлюлозный раствор, полученный способом, описанным в EP-A-0356419, фильтровался и формовался в теплом состоянии по способу, представленному на фиг.1, причем был использован вариант, схематично изображенный на фиг.2 в примерах 1 - 4 как прядильный способ и на фиг.4 в примере 5. В таблице даны для всех пяти примеров количество формируемой массы в час в целлюлозном растворе (кг/ч), ее состав (мас.%), ее температура (°C) при формовании, плотность отверстий (количество отверстий на мм 2) фильеры, диаметр отверстий (m), подвод охлаждающего воздуха изнутри (м 3/ч), его температура (°C), температура (°C) отведенного внутреннего охлаждающего воздуха, подвод охлаждающего воздуха снаружи (м 3/ч), его температура (°C), количество тепла, отведенного на кг сформированного целлюлозного раствора (кдж/кг), длина воздушного зазора (мм), натяжение нитей, содержание NMMO осадительной ванны (мас.% NMMO) и конечный титр полученных волокон. Склеивание отдельных волокон не наблюдалось ни в одном из примеров. Источники информации 1. US, патент, 2179181. 2. DE, патент, 2844163. 3. DD, патент, 218121. 4. AT, заявка, 2724/89. 5. US, патент, 4144080, кл. C08L1/02, 1979. 6. DE, заявка, 2844188, кл. D01F11/02, 1980.

ДивитисяДодаткова інформація

Автори англійськоюSikeli Stefan, Rauch Ernst, Koberger Hermann, Ekker Friedrich, Ruf Hartmut, Yurkovits Raimund

Автори російськоюЗикели Штефан, Раух Эрнст, Кобергер Херманн, Эккер Фридрих, Рюф Хартмут, Юрковиц Раймунд

МПК / Мітки

МПК: D01D 5/088, C08J 5/18, C08J 5/00, D01D 5/06, D01F 2/00

Мітки: одержання, шляхом, здійснення, спосіб, формування, тіл, пристрій, целюлозних

Код посилання

<a href="https://ua.patents.su/7-26141-sposib-oderzhannya-celyuloznikh-til-shlyakhom-formuvannya-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання целюлозних тіл шляхом формування та пристрій для його здійснення</a>

Попередній патент: Автомат для намотки рулонів із стрічкових матеріалів

Наступний патент: Спосіб делігніфікації та вибілення целюлози

Випадковий патент: Ручне сільськогосподарське знаряддя "універсальний ручний землеоброблюючий комбайн"