Спосіб утилізації низькоконцентрованих сумішей: горючий складник – повітря зі стабільним отриманням теплової енергії і реверсивний пристрій для реалізації цього способу

Номер патенту: 110506

Опубліковано: 12.01.2016

Автори: Госєвскій Кшиштоф, Міхальскій Лєшєк, Вармузіньскій Кшиштоф, Ясхік Манфрєд, Войдила Артур, Гєлзак Кшиштоф, Павлачік Анна, Таньчік Марєк, Махєй Тадєуш

Формула / Реферат

1. Спосіб утилізації низькоконцентрованих сумішей горючий газ - повітря зі стабільною рекуперацією теплової енергії, який включає спалювання, з регенерацією тепла, сумішей в реверсивному пристрої, який містить щонайменше одну пару секцій спалювання, кожна з яких містить структурне заповнення з монолітних блоків з невеликими трубками, які характеризуються низьким опором потоку, обладнаному внутрішнім нагрівальним пристроєм, датчиками температури і складу газу, а також елементами системи автоматичного регулювання, джерелом живлення для якого є низькоконцентрована суміш, що містить горючу складову, і який з'єднаний трубопроводом з пристроєм для рекуперації тепла, до якого підводять частину гарячого газу, відібраного з реверсивного реактора та на виході з цього пристрою, після чого охолоджений газ випускають в атмосферу, при цьому кількість енергії, яка віддається у пристрій для рекуперації тепла, може бути стабілізована шляхом підведення в реверсивний пристрій додаткового палива, який відрізняється тим, що стабільну рекуперацію тепла та симетричний профіль температури у пристрої підтримують, вибираючи момент зміни напрямку потоку безпосередньо в залежності від різниці температур пари секцій спалювання, забезпечуючи різний час півциклу у кожному напрямку потоку та у кожному півциклі, та вибираючи швидкість потоку гарячого газу, подаваного по трубопроводам у пристрій (22) для рекуперації тепла.

2. Спосіб за п. 1, який відрізняється тим, що швидкість потоку висококонцентрованої паливної суміші регулюють вручну або автоматично клапаном (16), який стабілізує тепло, яке рекуперують, в залежності від значення сигналу, який містить інформацію стосовно теплового потоку, який передають в даний момент у пристрій (22) для рекуперації тепла.

3. Спосіб за п. 1, який відрізняється тим, що швидкість потоку паливної суміші у реверсивному пристрої та тривалість півциклу зміни напрямку вибирають таким чином, що на кінці заповнення впускної секції спалювання у кожному півциклі у стабільний проміжок роботи пристрою конверсія горючих складових становить більше 70 % та переважно більше 95 %, та в заповненні випускної секції спалювання спалюють не більш ніж 30 % та переважно менш ніж 5 % горючих складових, та концентрація монооксиду вуглецю у випуску (10) гарячого газу є лише залишковою, переважно нижче 5 ррm.

4. Спосіб за п. 1 або п. 3, який відрізняється тим, що текуче середовище, яке протікає між секціями (І, II) спалювання реверсивного пристрою, розділяють таким чином, що у простір між секціями (І, II) спалювання реверсивного пристрою (22) для рекуперації тепла через канал (10) потрапляє не більш ніж 50 % текучого середовища, а частина, яка залишилась, проходить в наступну секцію спалювання.

5. Спосіб за п. 1, який відрізняється тим, що паливна суміш проходить через секції (І, II) спалювання, заповнені акумулюючим тепло малопористим матеріалом (1, 2), питома площа поверхні якого становить менше 30 м2/г та переважно менше 1 м2/г.

6. Спосіб за п. 1, який відрізняється тим, що тривалість півциклів вибирають таким чином, щоб коливання температури в каналі (10) підведення газу у пристрій (22) для рекуперації тепла знаходились в діапазоні від 750 до 1100 °C.

7. Спосіб за п. 1 або п. 2, або п. 3, або п. 4, або п. 5, або п. 6, який відрізняється тим, що секції (І, II) спалювання реверсивного пристрою обладнують симетричними датчиками (ТI, ТII) температури, та вибирають момент зміни напрямку потоку таким чином, щоб реалізовувати переключення між напрямком потоку у реверсивному пристрої наступним чином:

в постійному півциклі переключень в рівновіддалених моментах часу, якщо абсолютна різниця між температурою, вимірюваною у секції (II) спалювання на вибраній відстані від випускного отвору секції, та температурою, вимірюваною на тій самій відстані від впускного отвору до секції (І) спалювання, |ТII - ТI| не перевищує або не досягає заданого додатного значення DТzad,1, або

якщо секція (І) спалювання являє собою впускну секцію, зміну напрямку виконують в момент, коли різниця температур (ТII - ТI) між вибраною температурою секції (II) спалювання та вибраною температурою в секції (І) спалювання досягає заданого додатного значення DТzad,1, при цьому

якщо секція (II) спалювання являє собою впускну секцію, змінюють напрямок потоку в момент, коли різниця температур (ТI - ТII) досягає заданого додатного значення DТzad,1.

8. Спосіб за п. 1, який відрізняється тим, що,

якщо секція (І) спалювання являє собою впускну секцію, змінюють напрямок потоку в момент, коли вибрана температура (ТІІ) секції (II) спалювання досягає додатного значення (Tzad), заданого оператором процесу, або

якщо секція (II) спалювання являє собою впускну секцію, змінюють напрямок потоку в момент, коли температура секції (І) спалювання (ТІ) досягає заданого додатного значення (Tzad).

9. Спосіб за п. 1 або п. 7, або п. 8, який відрізняється тим, що у випадку появи будь-якої асиметрії у профілях температури заповнення (1, 2) з будь-яких причин, на що вказує перевищення абсолютною різницею температури |ТII - ТI| заданого додатного значення DТzad,2, де DТzad,2>DТzad,1, тривалість півциклу, в якому текуче середовище із секції спалювання з вищими середніми температурами надходить в секцію з нижчими середніми температурами, збільшують, а тривалість півциклу, в якому текуче середовище переходить із секції спалювання з нижчими середніми температурами у секцію з вищими середніми температурами спалювання, скорочують.

10. Спосіб за п. 1 або п. 7, або п. 8, або п. 9, який відрізняється тим, що зміна напрямку потоку, про яку сповіщає попереджувальний сигнал, відбувається незалежно від значень температури (ТII та ТI), та їх абсолютної різниці у випадку, коли тривалість tc півциклу, який відбувається в даний момент, перевищує допустиме значення tc, max.

11. Спосіб за п. 1 або п. 7, або п. 8, або п. 9, або п. 10, який відрізняється тим, що тривалість наступних півциклів у реверсивному пристрої регулюють дистанційно в ручному режимі в залежності від рішень оператора процесу або автоматично.

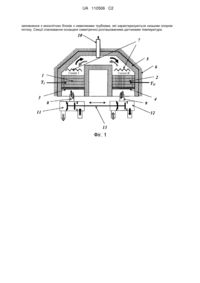

12. Реверсивний пристрій для утилізації низькоконцентрованих сумішей горючий газ - повітря зі стабільною рекуперацією теплової енергії, який містить жароміцний корпус із зовнішньою теплоізоляцією, який містить щонайменше одну пару секцій спалювання, з'єднаних з пристроєм для рекуперації тепла через трубопровід, при цьому кожна з секцій містить структурне заповнення, переважно з монолітних блоків з невеликими трубками, які характеризуються низьким опором потоку, яке можна розмістити на керамічній підкладці, при цьому пристрій оснащений щонайменше одним внутрішнім нагрівальним пристроєм, датчиками температури і складу газу та елементами системи автоматичного регулювання, реверсивним клапаном та системою підведення низькоконцентрованої суміші, яка містить горючу складову, подавану із низькоконцентрованою сумішшю повітря з горючою складовою, який відрізняється тим, що секції (І, II) спалювання оснащені симетрично розташованими датчиками (ТI, ТII) температури.

13. Пристрій за п. 12, який відрізняється тим, що секції (І, II) спалювання заповнені акумулюючим тепло малопористим матеріалом (1, 2), питома площа поверхні якого становить менше 30 м2/г та переважно менше 1 м2/г.

14. Пристрій за п. 12, який відрізняється тим, що він оснащений дроселем (25), який переважно розташований на виході газів з пристрою (22) для рекуперації тепла.

15. Пристрій за п. 12, який відрізняється тим, що він оснащений аналізатором та/або датчиком концентрації для горючої речовини (20) та елементом, який сповіщає за допомогою попереджувального сигналу, коли безпечне порогове значення перевищено стосовно вибухових характеристик суміші, та припиняє подачу палива (16) у змішувач (18).

Текст

Реферат: Спосіб утилізації низькоконцентрованих сумішей горючий газ - повітря зі стабільною рекуперацією теплової енергії включає спалювання, з регенерацією тепла, сумішей в реверсивному пристрої. Стабільну рекуперацію тепла та симетричний профіль температури у пристрої підтримують, вибираючи момент зміни напрямку потоку безпосередньо в залежності від різниці температур пари секцій спалювання, забезпечуючи різний час півциклу у кожному напрямку потоку та у кожному півциклі, та вибираючи швидкість потоку гарячого газу, подаваного по трубопроводах у пристрій (22) для рекуперації тепла. Реверсивний пристрій для здійснення даного способу містить щонайменше одну пару секцій спалювання, щонайменше один внутрішній нагрівальний пристрій, датчики температури і складу газу, елементи системи автоматичного регулювання, реверсивний клапан. Кожна з секцій містить структурне UA 110506 C2 (12) UA 110506 C2 заповнення з монолітних блоків з невеликими трубками, які характеризуються низьким опором потоку. Секції спалювання оснащені симетрично розташованими датчиками температури. UA 110506 C2 5 10 15 20 25 30 35 40 45 50 55 Предметом винаходу є метод утилізації низькоконцентрованих сумішей: горючий складник – повітря, зі стабільним отриманням теплової енергії і реверсивний пристрій для реалізації цього методу. Винахід стосується, в першу чергу, спалювання сумішей метан-повітря з концентрацією CH4, характерних для вентиляційного повітря кам'яновугільних шахт (так званий VAM-Ventilation Air Methane) в термічному реверсивному пристрої з регенерацією тепла. Метод і пристрій, які є предметом винаходу, забезпечують утилізацію тепла спалювання в теплоприймачі, в таких умовах роботи пристрою, які забезпечують високий коефіцієнт корисної дії (конверсію) спалювання та достатню симетрію профілів температур уздовж всього заповнення пристрою, а також стабільність відбору енергії, яка полягає у тому, що потік енергії, що постачається споживачам, є приблизно стабільним (незмінним) в процесі роботи пристрою. Застосування реверсії течії з метою регенерації тепла в промислових теплообмінних апаратах має дуже довгу історію. Такі апарати іменуються регенераторами тепла. Траплялося, що в таких апаратах синхронно з регенеративним обміном тепла відбувалися також хімічні реакції. У монографії [Hobler, T., - Ruch ciepła i wymienniki, WNT Warszawa 1971] представлена схема регенератора тепла, в якому відбувається реакція термічного розкладання метану водяною парою. Однак цей апарат розглядається автором більше як регенеративний теплообмінник, а не як реверсивний хімічний реактор. У цьому пристрої тепло, необхідне для ходу ендотермічної реакції, поставляє пальник, розташований у верхній частині апарату, а підігрівання газу до температури 1300 °C, необхідної для процесу реакції, відбувається за участю регенеративного обміну тепла, шляхом циклічної зміни напряму течії (тобто, шляхом реверсії). Схожий пристрій представлений в американському патентному описі № US3, 207,493, в якому йдеться про пристрій для некаталітичного спалювання у формі печі, з розміщеними в протилежних стінах впускними отворами для заздалегідь підігрітого, шляхом регенерації, газового окисника. Цей пристрій оснащений одним випускним отвором для газів продуктів згорання, пальниками на газове або рідке паливо, розміщеними поряд з впускними отворами для газового окисника, першим і другим регенератором тепла для змінного абсорбування тепла гарячих продуктів спалювання і віддачі тепла холодним окиснювальним газам і системою двох реверсивних клапанів, що управляють потоком газів. Цей пристрій має регенеративний теплообмінник, незінтегрований з реакційним простором, це окремий елемент, розташований перед камерою спалювання. Перший американський патент № US 2,121,733, що цитується в численних публікаціях, що стосуються каталітичних реверсивних реакторів, розкриває метод теплової обробки газу, що містить горючі забруднення. Цей метод передбачає нагрівання частини матеріалу, який пропускає газ і абсорбує тепло, до температури зміни газу з метою утворення зони зміни газу, яка стикається з іншою зоною, температура якої нижча від температури зміни газу, а також проходження газу і періодичну зміну напряму течії газу. Патент описує також апарат для теплової обробки газу, який складається з двох газонепроникних, термоізольованих печей, з яких кожна має камеру, заповнену шаром з частинок твердого тіла з низькою здатністю тепловіддачі, ізольованого каналу, що сполучає вільні простори печей і створює з ними відкриту перехідну зону, комплексу клапанів і пристроїв для зміни напряму течії газу. У цьому патенті описаний апарат не названий explicité реверсивним реактором, хоча по суті таким є. У 70-ті роки з'явилися численні публікації, в яких схожі пристрої вже називалися реверсивними реакторами (англ.: reverse flow reactors) або нестаціонарними реакторами з реверсією течії (unsteady state with reversed flow reactors). Теоретичні основи для розрахунку таких апаратів містяться, зокрема, в монографіях [Matros, Y.S., 1985-Unsteady Processes in Catalytic Reactors Elsevier, Amsterdam], а також [Matros, Y.S., 1989-Catalytic Processes under Unsteady Conditions, Elsevier Science BV, Amsterdam]. Перші дослідні роботи і математичні моделі, що стосуються таких реакторів, - див. напр. публ. [Boreskov, G. K. et al., 1982-Catalytic processes under non-steady-state conditions; I. Switching the direction for the feed of the reaction mixture to the catalytic bed. Experimental Results, Experimental Results. Kinet. Catal.23] або [Gosiewski, K., 1993-Dynamic modelling of industrial SO2 oxidation reactors Part II. Model of a reverse-flow reactor, Chem. Eng. Process., 32] - стосувалися пристроїв для окиснення SO2. З американського патентного опису US 4,478,808 відомий метод отримання триокису сірки шляхом окиснення діоксиду сірки в реакторі зі стаціонарним шаром каталізатора (сорбенту). Цей же шар використовується як регенеративний теплообмінник. Досить швидко ці реактори знайшли інше застосування, передусім для спалювання летких газових забруднень, особливо летких органічних речовин, про що відомо з польського патентного опису № 156 779, було теж описано в публікації [Matros, Y.S., Bunimovich, G.A., 1995Control of Volatile Organic Compounds by the Catalytic Reverse Process, Ind. Eng. Chem. Res., 34]. У 1980-2000 роках як публікації, так і застосування реверсивних реакторів стосувалися майже 1 UA 110506 C2 5 10 15 20 25 30 35 40 45 50 55 60 виключно реакторів з каталізаторами, відомими, наприклад, з американських патентних описів US 5,366,708 і US 5,874,053, а також з польських патентних описів № 165208 і 175716. Патентний опис № 165208 розкриває конструкцію каталітичного реверсивного реактора для очищення газів, в першу чергу, промислових відпрацьованих газів, шляхом пропуску газів в циклічно змінюваних напрямах через шари сорбентів, розміщених між шарами керамічного заповнювача. Такий каталітичний реверсивний реактор складається з двох корпусів циліндричної форми, у верхній частині сполучених між собою каналом. Усередині згаданих корпусів, на плиті, розташовані концентричні перфоровані циліндри різного діаметру, що накладаються один на одний так, щоб створити кільцеві, концентричні простори, з яких один заповнений сипким каталізатором, а інший заповнений рекупераційним сипким керамічним заповненням. У свою чергу патентний опис № 175716 описує каталітичний реверсивний реактор, обладнаний, розташованими в одному або в окремих корпусах, каталізо-рекупераційними камерами, що містять шари заповнення, які акумулюють тепло, і шари сорбенту, розділені порожнім простором, а також оснащений реверсивним клапаном газу, сполученим з каталізорекупераційними камерами і емітером газу, що не прореагував, за допомогою якого простір між шарами каталізатора через вентилятор пов'язаний з впускним отвором реверсивного клапана, при цьому вентилятор послідовно або паралельно сполучений з емітером газу, що не прореагував, і приєднаний до впускного отвору реверсивного клапана нагнітальною стороною. У інших виданнях та описах численних патентів часто не визначено досить чітко, чи описувані рішення стосуються виключно каталітичних рішень чи ні, проте застосування реверсивних реакторів цього періоду були найчастіші рішеннями із застосуванням каталізаторів, не зважаючи на те, що реверсивні регенеративні рішення, в яких мала місце некаталітична хімічна реакція, по суті були історично більше ранніми. У кінці XX ст. спостерігається повернення до рішень, в яких застосовується також некаталітичне термічне окиснення, що часто віддзеркалюється вже в самій назві патентів. Американський патентний опис US 5,620,668 розкриває конструкцію термічного регенеративного окиснювального пристрою для очищення газу, а також метод спалювання забрудненого газу. У цьому пристрої газ проходить спочатку через гарячий поклад (шар) теплообмінника у високотемпературну камеру (камеру спалювання) оксидування, а потім спрямовується в другий холодний шар теплообмінника. Апарат має внутрішньо ізольовані, заповнені керамічним матеріалом колони рекуперації тепла, увінчані зверху ізольованою зсередини камерою спалювання. У свою чергу, в американському патентному описі US 5,837,205 описана паралельна система і метод, що використовує тепловий, регенеративний окиснювальний пристрій, в якому забруднений газ проходить спочатку через гарячий поклад (шар) теплообмінника у високотемпературну окиснювальну камеру, а потім через поклад (шар) відносно холодного теплообмінника. Пристрій також містить ізольовані усередині, заповнені керамічним матеріалом колони рекуперації, увінчані згори ізольованою зсередини камерою окиснення. Термічне спалювання (англ. Thermal Combustion) особливо обґрунтоване тоді, коли в його процесі вивільняються значні кількості тепла, а також, коли корисним може бути варіант рекуперації і утилізації тепла реакції. Проблема величезних кількостей метану, що міститься в низькоконцентрованій суміші вентиляційного повітря кам'яновугільних шахт (так званий, VAM, від англ. Ventilation Air Methane), була відома в гірничодобувній галузі здавен, проте лише в останньому десятилітті XX століття почали серйозно замислюватися над методами утилізації палива, яке таким чином втрачається. Огляд методів, що застосовуються з цією метою, знайти можна в літературі: [Su, S. et al., 2005-An assessment of mine methane mitigation and utilization Technologies, Progress in Energy and Combustion Science, 31]. Серед них до перспективних віднесено методи реверсивного спалювання як каталітичного (так званого, CFRR від англ. Catalytic Flow Reversal Reactors), так і термічного (так званого, TFRR від англ. Thermal Flow Reversal Reactors). Роботи над каталітичним спалюванням VAM в CFRR мають довгу історію (понад 15 років). У роботі [Slepterev, A. A. et al., 2007-Homogeneous high-temperature oxidation of methane, React. Kinet. Catal. Lett.91(Але 2)] згадується про дослідження, здійснювані в Інституті Каталізу в Новосибірську ще в 80-ті роки. Найбільш масштабні дослідження над використанням CFRR з цією метою, зокрема, на половину технічні, проводить протягом багатьох років канадський дослідницький центр CANMET у співпраці з Університетом Альберта [Salomons, S. et al., 2003Flow reversal reactor for the catalytic combustion of lean methane mixtures, Catalysis Today, 83]. Усі роботи над застосуванням CFRR для спалювання VAM ніколи проте не вийшли за межі 3 невеликих установок з пропускною спроможністю на рівні декількох десятків Нм /година 2 UA 110506 C2 5 10 15 20 25 30 35 40 45 50 55 60 найчастіше з каталізаторами, що містять дорогоцінні метали: Pt-Pd [Salomons, S. et al. 2003Flow reversal reactor for the catalytic combustion of lean methane mixtures, Catalysis Today, 83] або Pd як напр. це мало місце в європейському проекті, в якому брав участь також Інститут хімічної інженерії Польської академії наук [2003 - Еuropean Union Project(Contract No. ICA2-CT-200010035): Recovery of methane from vent gases of coal mines and its efficient utilization ас а high temperature heat source-Final Report]. Спроби застосування дешевших окиснювальних каталізаторів, напр. Cu-Cr, див. літ. [Gosiewski, K. et al. 2001-Kinetyka katalitycznego spalania metanu w małym stężeniu, Inżynieria Chemiczna i Procesowa 22], досліджуваних у проекті [20012003-Projekt badawczy KBN nr 3 TO9C 042 18: Katalityczne usuwanie metanu z górniczych gazów wentylacyjnych w reaktorach niestacjonarnych ze wstępnym wzbogacaniem mieszaniny gazowej metodą adsorpcji zmiennociśnieniowej] показали, що мають вони занадто низьку термічну стійкість, щоб можна їх було застосовувати в процесі спалювання VAM. Як показали експерименти, проведені в згаданому проекті [2003-European Union Project(Contract No. ICA2CT-2000-10035): Recovery of methane from vent gases of coal mines and its efficient utilization as a high temperature heat source-Final Report], а також математичні симуляції, літ.: [Gosiewski, K. et all., 2008-Homogeneous vs. catalytic combustion of lean methane-air mixtures in reverse-flow reactors, Chem. Eng. Sci., 63] може траплятися, що максимальна температура, яка досягається при застосуванні каталізатора Pd в CFRR під час спалювання VAM, перевищує 800 °C, а для каталізатора MnO2 навіть 900 °C. В результаті ствердження факту, що незважаючи на багаторічні дослідження CFRR для спалювання VAM каталітичне рішення не провіщає швидкого застосування на практиці, були зроблені спроби некаталітичного(термічного) спалювання в реакторах TFRR, тим паче, що таке рішення, разом з CFRR, з давніх пір відоме і з успіхом застосовується для спалювання летких органічних сполук, наприклад в реверсивних спалювальних установках Vocsidizer, які виготовляє фірма Megtec (США. Рішення TFRR захищені патентами, з яких назвати можна згаданий вище американський патентний опис US 5,837,205, а також US 5,997,277). Американський патентний опис US 5,997,277 розкриває метод і описує пристрій для рекуперації енергії з агента, що містить горючі речовини в низьких концентраціях. Метод включає нагрівання агента в реверсивному пристрої (у якому відбувається спалювання в гарячій зоні) до температури спалювання, при якій відбувається принциповий перехід хімічної енергії палива у теплову енергію. Нагрітий агент потім використовується для виробництва необхідної форми енергії. У цьому описі проблема спалювання VAM використана як приклад застосування винаходу, що наводить на думку, що патент стосується саме такого застосування. Дослідження спалювання метану в демонстраційній установці TFRR, які проводилися в Інститут хімічної інженерії Польської академії наук для концентрацій, подібних до тих, які мають місце в VAM (див. літ. [Gosiewski, K. et al., Utylizacja metanu z powietrza wentylacyjnego kopalń węgla kamiennego w termicznym reaktorze rewersyjnym, Inżynieria i Aparatura Chemiczna Nr3/2010]), показують, що з повітря, що виходить через одну вентиляційну шахту можна відновлювати від 6 до 25 MWt теплової енергії. У публікації [Gosiewski, K., 2005-Efficiency of heat recovery versus maximum catalyst temperature in the reverse-flow combustion of methane, Chemical Engineering Journal, 107] показано, що коефіцієнт корисної дії рекуперації тепла росте разом із зростанням максимальної температури в реверсивному реакторі. Тому установки TFRR, які працюють у більш високих температурах, дозволяють відновлювати більше енергії, ніж установки CFRR, що використовують каталізатори, в яких панують температури на близько 200 °C нижчі. У реверсивних реакторах зазвичай застосовуються 2 способи отримання тепла за допомогою пристрою, названого в літературних джерелах [Nieken, U. et al., 1994-Control of the ignited steady state in autothermal fixed-bed reactor for catalytic combustion, Chem Eng. Sci., 49] центральним охолодженням (англ. central cooling), якщо теплоприймач розміщений усередині реактора, зазвичай в половині його заповнення, або з отриманням частини гарячого газу (англ. hot gas withdrawal), якщо з центральної частини заповнення реактора виводиться частина гарячого газу назовні і спрямовується в теплоприймач (напр. паровий котел), після чого охолоджений газ випускається димарем в атмосферу. У літ. [Rehacek, J. et al., 1992-Modelling of a tubular catalytic reactor with flow reversal, Chemical Engineering Science, 47] підтверджено можливість виникнення асиметрії в профілях температур уздовж реверсивного реактора, а в роботі [Gosiewski, K.,Warmuzinski, K., 2007-Effect of the mode of heat withdrawal on the asymmetry of temperature profiles in reverse-flow reactors. Catalytic combustion of methane as a test case, Chemical Engineering Science, 62] показано, що система із скиданням гарячого газу вигідніша не лише в конструкційному відношенні, вона менш вразлива на виникнення таких асиметрій температур під час роботи пристрою. Експериментальні 3 UA 110506 C2 5 10 15 20 25 30 35 40 45 50 55 дослідження на дослідній установці [Gosiewski K. et al…, 2010-Proj. Bad. Rozwoj. Nr R14 020 02: "Termiczne spalanie metanu z górniczych gazów wentylacyjnych w urządzeniu rewersyjnym z regeneracją i odzyskiem ciepła spalania"] показали, що навіть при рекуперації тепла з отриманням частини гарячого газу, особливо при нижчих концентраціях метану, коли реактор працює в небезпечному просторі, з точки зору збереження автотермії, існує можливість появи асиметрії профілів температур уздовж заповнення секції спалювання TFRR. Розподіл температур в одній половині заповнення (секції) може бути іншим, ніж в другій, чого наслідком (з високою правдоподібністю) може бути загасання горіння, часто в половині заповнення реактора. Виникнення такої ситуації дуже несприятливе з двох причин: в кожному другому напівциклі реверсії температура газів, що вводяться в теплоприймач, набагато нижча від температури, що задавалась під час попереднього напівциклу, крім того, коли застосовується режим роботи зі скиданням частини гарячого потоку, в кожному другому напівциклі в потоці, що скидається, знаходяться речовини, які не прореагували і які вже не повертаються в реактор, тому що випускаються в атмосферу. Теплоприймач (напр. паровий котел) не повинен працювати при сильних коливаннях температури на вході, а вихід значної частини незгорілого метану в атмосферу обернеться втратою цінного палива, що згубно теж з екологічної точки зору. У такій ситуації отримання тепла нерівномірне. У кожному другому напівциклі (напр. непарному) отримується значна теплова енергія, у кожному другому напівциклі (напр. парному) - отримання енергії може бути практично нульовим. Іншою відомою проблемою, яка має місце в реверсивних реакторах, є проблема короткочасних вихлопів горючого субстрату, який не прореагував, кожного разу після реверсії, що викликано короткотривалим спрямуванням в димар, безпосередньо після зміни напряму ходу, певної кількості незгорілої суміші, яка знаходилася у вільних холодних просторах заповнювача, а також була адсорбована на поверхні і в порах цього заповнювача, особливо, якщо він сильно пористий. Існують різні рішення, метою яких є обмеження, або навіть ліквідація цього явища. Реверсивні реактори, відомі з американських патентних описів 3,870,474 і 5,620,668, представляють собою трикамерні реактори, в яких застосовується спеціальна система зміни напрямку течії, завдяки чому камера, яка працює перед реверсією на впуск газу, який очищається, після реверсії не перемикається відразу на випуск, а на один напівцикл перемикається на дегазацію (під тиском) заповнювача від усього, що знаходиться в його вільних просторах і адсорбоване на поверхні забруднюючого компонента, який повертається на впускний отвір реактора і лише в наступному напівциклі перемикається на випуск. Таким чином, система реверсії течії стає трьохфазною, з фазою, очищення заповнення між черговими напівциклами реверсії. Таке рішення представляє собою досить радикальний захист від вихлопів субстрату, який не прореагував, проте ціною значного ускладнення системи і управління нею. Таке рішення пропонує, зокрема, міжнародна корпорація Haden Drysys Environmental Ltd, але воно значно складніше від звичайного двокамерного реверсивного реактора і можна очікувати, що практичне застосування буде обґрунтоване тільки у випадку видалення виключно токсичних забруднень і у відносно невеликих установках. Інші способи ліквідації вихлопів субстрату, який не прореагував, представлені в американському патентному описі US 5,366,708, згідно з яким на перехідному етапі повної зміни напрямку течії газу через реактор, газ, що впускається, вводиться в центральну зону реактора і піддається реакції в зоні обміну тепла і проходження реакції, яка прогрівалася незадовго до перехідного етапу. Це рішення вимагає досить складної конструкції реактора. Відносно простий метод ліквідації вихлопів, описаний в згаданому вище польському патентному описі 175716, тільки частково ефективний. На підставі простих обчислень можна показати, що кількість палива, що видувається з вільних пустот заповнювача, а також з під нього, трохи впливає на погіршення середньої конверсії палива під час стабілізованої роботи пристрою. Значно більшу долю може становити десорбція палива, адсорбованого в порах заповнювача. Застосування заповнювача, який має малу пористість, значно зменшує це несприятливе явище, без необхідності ускладнення схеми обігу газів в системі, або ускладнення конструкції самого реверсивного апарату. Реверсивні реактори, які застосовуються у сфері охорони середовища, часто працюють в умовах змінності інтенсивності течії і концентрації газів. А тому прийом тепла, отриманого внаслідок спалювання метану, що міститься у вентиляційному повітрі гірничодобувної шахти, коливалася б між практично нульовим його значенням і навіть кількома десятками мегават теплової енергії. Жоден одержувач тепла не погодиться на таку нерівномірну доставку енергії, а подача її в систему у формі електричної енергії, також зустрінеться з несхваленням дистриб'юторів електричної енергії. Тому стабілізація, як роботи самого пристрою, так і кількості 4 UA 110506 C2 5 10 15 20 25 30 35 40 45 50 55 60 утилізованої енергії - важливий постулат, що збільшує корисність рекуперації енергії за допомогою таких реакторів. Метою рішень, які є предметом винаходу, була розробка методу утилізації низько концентрованих сумішей: горюча складова - повітря, із стабільним отриманням теплової енергії, також розробка конструкції реверсивного пристрою для реалізації цього методу, особливо для спалювання сумішей метан-повітря з концентрацією CH4, характерних для вентиляційного повітря кам'яновугільних шахт кам'яного (VAM), в термічному реверсивному пристрої з регенерацією тепла. Метод і пристрій, які є предметом винаходу, повинні забезпечувати утилізацію тепла спалювання в теплоприймачі, в умовах роботи пристрою, що забезпечують високу віддачу(конверсію) спалювання, а також достатню симетрію профілів температур уздовж заповнення пристрою, стабільність отримання енергії, яка полягає у тому, що потік енергії, який поставляється споживачам, буде відносно постійний і стабільний протягом роботи пристрою. Це означає, що потік енергії, який приймається теплоприймачем (скажімо паровим котлом) з пристрою, що є предметом винаходу, в умовах сильно мінливої кількості горючого агента, що подається в реактор, тобто в умовах коливання течії і концентрації горючої складової, був би відносно постійний. Для такої стабілізації потрібне періодичне або постійне постачання додаткового палива в ситуаціях, коли в потоці низькоконцентрованої суміші паливо-повітря, яка поступає в пристрій, що є предметом винаходу, концентрація горючого агента занадто мала для задоволення кількісних потреб споживача енергії. В процесі спалювання VAM таким додатковим паливом може бути метан більшої концентрації, що отримується в процесі усунення метану з покладів кам'яного вугілля. Додатково, метод і пристрій, які є предметом винаходу, повинні забезпечити відповідний захист від аварійної ситуації, яка несе в собі небезпеку вибуху суміші або знищення пристроїв. Якщо прийом тепла здійснюється шляхом скидання гарячого газу в теплоприймач, пристрій, який є предметом винаходу, повинен забезпечити відповідно високу конверсію спалювання не лише на виході з пристрою, але також в пункті, в якому здійснюється скидання газів в теплоприймач. Ця мета реалізовується шляхом відповідного ведення процесу в пристрої, особливо в ситуаціях, коли могла б з'являтися виразна асиметрія профілів температур уздовж заповнення реактора. Додатковою метою є забезпечення високої середньої конверсії спалювання, шляхом зменшення кількості компонента, що не прореагував, який з'являється в короткочасних вихлопах на виході, кожного разу після реверсії, без ускладнення схеми обігу газів в інсталяції, що містить пристрій, шляхом обмеження сорбційних можливостей заповнювача, головною метою якого є акумуляція тепла, а не маси. Згідно з винаходом це можна досягти шляхом застосування заповнювача з малою питомою площею, а значить і з малою сорбційною здатністю горючих складових, що спалюються в таких реакторах. Суть методу утилізації низькоконцентрованих сумішей: горюча складова - повітря із стабільним отриманням теплової енергії, полягає в спалюванні, з регенерацією тепла, цих сумішей в реверсивному пристрої, який має принаймні одну пару секцій спалювання, з яких кожна має структурне заповнення з монолітних блоків з невеликими каналами, з низьким опором течії, обладнаному внутрішнім нагрівальним пристроєм, датчиками температури і складу, а також елементами системи автоматичного регулювання, джерелом живлення для якого є низькоконцентрована суміш, що містить горючу складову і який з'єднаний трубопроводом з теплоприймачем. При цьому кількість енергії, яка віддається в теплоприймачі, стабілізована шляхом дозованого підведення в реверсивний пристрій додаткового палива, вибору моменту реверсії течії, а також підбору величини інтенсивності течії гарячого газу, що подається трубопроводом в теплоприймач. Додаткове паливо, у вигляді висококонцентрованої паливної суміші, вводиться у формі домішки в потік низькоконцентрованої суміші, яка містить горючу складову, подається в реверсивний пристрій, або у внутрішній нагрівальний пристрій. Під поняттям висококонцентрована паливна суміш розуміється суміш з концентрацією горючого компонента, значно вищою, ніж концентрація низькоконцентрованої суміші, утилізованої в пристрої, такою є концентрація на рівні більше 30 % загального об'єму суміші, під поняттям низькоконцентрована паливна суміш розуміється концентрація, як правило, нижче 1 % об'єму суміші. Інтенсивність течії висококонцентрованої паливної суміші регулюється вручну або автоматично клапаном, в залежності від значення сигналу, який інформує про актуальний потік тепла, що віддається в теплоприймач. Інтенсивність проходження паливної суміші через реверсивний пристрій, а також час напівциклу реверсії підбирається так, щоб на кінці заповнення впускної секції спалювання в кожному напівциклі, в стабільний період роботи пристрою, конверсія пальних складових була на 5 UA 110506 C2 5 10 15 20 25 30 35 40 45 50 55 60 рівні не меншому ніж 70 % і навіть більше 95 %, щоб в заповненні випускної секції спалювання, спалюванню піддавалося не більше, ніж 30 %, а в оптимальному варіанті - менш ніж 5 % горючих компонентів, тоді як концентрація монооксиду вуглецю в скиданні гарячого газу була залишковою, оптимально - нижче 5 ppm. У методі, що є предметом винаходу, течія, що проходить між секціями спалювання (I і II) реверсивного пристрою, розділяється таким чином, що з простору між секціями спалювання реверсивного пристрою в теплоприймач, виходить не більше, ніж 50 % потоку, а решта проходить в наступну секцію спалювання. Якщо течія відбувається так, що агент потрапляє передусім в секцію I, а потім в секцію II, то секцію I ми назвемо впускною секцією, а секцію II секцією випускною. При зворотному напрямі, секція II буде названа впускною секцією, а секція I - секцією випускною. Для стабілізації отримання енергії, корисним буде підібрати тривалість напівциклів так, щоб коливання температури в каналі, що подає газ в теплоприймач, було в межах від 750 до 1100 °C. З метою отримання стабільної рекуперації енергії, зі збереженням симетрії профілів температур в обох секціях пристрою, метод, що є предметом винаходу, застосовується в реверсивному пристрої, обладнаному симетрично розміщеними датчиками температур TI і TII, а вибір моменту зміни напряму течії здійснюється так, щоб зміна напрямку течії в реверсивному пристрої відбувалася в постійному напівциклі переключень, в рівновіддалених часових інтервалах тільки тоді, коли абсолютне значення різниці між температурою, вимірюваною в секції спалювання II на обраній відстані від випускного отвору з цієї секції і температурою, вимірюваною на такій же відстані від впускного отвору до секції спалювання I|T II-TI| не перевищує і не досягає заданого додатного значення ΔTзад, 1, або, - якщо секція спалювання I є впускною секцією, здійснюється переключення в моменті, коли різниця температур |TII-TI| між вибраною температурою в секції спалювання II і вибраною температурою в секції спалювання I досягає заданого додатного значення ΔT зад, 1, тоді ж як, - якщо секція спалювання II є впускною секцією, здійснюється переключення напряму течії в моменті, коли різниця температур (TI-TII) досягає заданого додатного значення ΔT зад, 1. З метою захисту від надмірного зростання температури на виході з пристрою, що є предметом винаходу, застосовується наступний метод зміни напряму течії: - якщо секція спалювання I є впускною секцією, зміна напряму течії здійснюється в моменті, коли вибрана температура TII в секції спалювання II досягає заданого оператором процесу додатного значення Tзад, або якщо секція спалювання II є впускною секцією, зміна напряму течії відбувається в моменті, коли температура T I досягає заданого додатного значення T зад. У випадку, коли з яких-небудь причин з'являється значна асиметрія профілів температур заповнень обох секцій спалювання, показником якої є перевищення понад абсолютне значення різниці температур |TII-TI| заданого додатного значення ΔTзад, 2, де ΔTзад, 2 > ΔT зад, 1, корисно подовжується час напівциклу, в якому рідина з секції спалювання з вищими (в середньому) температурами поступає в секцію спалювання з нижчими(в середньому) температурами, при цьому скорочується час напівциклу, в якому рідина, що виходить з секції спалювання з нижчими (в середньому) температурами, поступає в секцію спалювання з вищими(в середньому) температурами. У випадку, коли тривалість поточного напівциклу tc перевищує допустиме значення tc, max, тобто (tc > tc, max), зміна напряму течії здійснюється незалежно від значення температур TI і TII і значення їх абсолютної різниці, сигналізуючи знаком тривоги про нетипову ситуацію. Це своєрідний захист від виникнення ситуації, яка несе в собі загрозу аварії пристрою. У методі, що є предметом винаходу, регулювання тривалості чергових напівциклів в реверсивному пристрої можна здійснювати дистанційно вручну, згідно з рішеннями оператора процесу, або в автоматичному режимі. Метод, що є предметом винаходу, можна застосовувати в реверсивному пристрої, який також є предметом винаходу і який працює на низькоконцентрованій суміші: горюча складова – повітря, із стабільним отриманням теплової енергії. Реверсивний пристрій має жаростійкий корпус із зовнішньою теплоізоляцією, містить, принаймні, одну пару секцій спалювання: секції I і II в кожній парі, сполучені з простору між секціями I і II трубопроводом, який спрямовує частину газової суміші в теплоприймач. Кожна секція має структурне заповнення, краще всього з монолітних блоків, які мають невеликі канали, що характеризуються низьким опором течії, заповнення може знаходитись на керамічній підсипці. Пристрій оснащено, принаймні, одним внутрішнім нагрівальним елементом, датчиками температури і хімічного складу газу, а також елементами системи автоматичного регулювання, реверсивним клапаном, системою підведення низькоконцентрованої суміші, що містить горючу складову. У секціях спалювання симетрично розміщені датчики температури. Є система додаткового підведення 6 UA 110506 C2 5 10 15 20 25 30 35 40 45 50 55 60 висококонцентрованої горючої суміші, яка приєднана до системи підведення низькоконцентрованої суміші, що містить горючу складову або до внутрішнього нагрівального пристрою. Для мінімізації вихлопів палива, після кожної реверсії рекомендується, щоб секції спалювання пристрою, що є предметом винаходу, були заповнені акумулюючим тепло 2 2 малопористим матеріалом, з питомою поверхнею < 30 м /г, а бажано ΔT зад, 1, система управління 24, в автоматичному режимі управління, подовжує час напівциклу у якому потік з секції з вищими(в середньому) температурами спрямовується в секцію з нижчими(в середньому) температурами, або скорочує час напівциклу, в якому течія, що виходить з секції з нижчими(в середньому) температурами, спрямовується в секцію з вищими(в середньому) температурами і таким чином полегшує повернення до симетрії профілів температур в реакторі. Система управління 24 може повернути до симетрії температур в пристрої шляхом дистанційного ручного керування, з встановленням заданої тривалості напівциклів, різних для кожного напряму течії. Таблиця 1. 3 Дослідно-демонстраційна установка (результати) (для інтенсивності течії близько 400 Нм /год.) Концентрація CH4 % об'єму 0,1 0,22 0,35 0,42 0,75 1,0 30 35 40 45 Конверсія CH4 % 87 85 90 96 97 Скидання Рекуперація тепла Температура гарячого газу на 100 тис. скидання 3 в утилізацію Нм /год. o % C MWt затухання горіння в реакторі 0 0 0 0 2,3 863 0,6 9,9 905 2,8 17,4 950 5,3 Якщо різні порушення призводять до того, що під час автоматичного управління, напр., коли управління залежить від різниці температур T I і TII, час течії в одному напрямку надмірно видовжується, що зазвичай приводить до асиметрії профілів температур, тоді після перевищення значення максимальної тривалості одного напівциклу роботи при течії в одному напрямі, tc, max, визначеного дослідним шляхом для цього об'єкту, необхідно здійснити реверсію. Отже, якщо під час автоматичного управління тривалість поточного напівциклу t c перевищує допустиме значення tc, max, тобто(tc > tc, max), то система управління 24 здійснює реверсію течії, незалежно від значення температур TI і TII. Метод, який є предметом винаходу, був застосований на дослідно-демонстраційній 3 установці з пропускною здатністю суміші метан-повітря на рівні близько 400 Нм /годину. У скороченому варіанті результати ілюструє Таблиця 1, рекуперація тепла, здійснювана за допомогою пристрою, перерахована для суміші метан-повітря з інтенсивністю течії на рівні 100 3 тис. Нм /годину. Дослідження дозволили встановити, що раціональну кількість тепла, яке можна загосподарювати, можна отримати зі спалення в TFRR суміші, концентрація CH 4 в якій перевищує 0,4 %. Тому застосування додаткової паливної суміші, згідно методу, що є предметом винаходу, здається з цієї точки зору раціональним рішенням у тих випадках, коли концентрація метану в потоці, що входить, в пристрій не перевищує 0,4 %. 9 UA 110506 C2 5 10 15 20 25 30 35 40 45 50 55 60 Під час експериментів значна увага була присвячена дослідженню температурних асиметрій, які можуть виникати в реверсивному пристрої, що є предметом винаходу. Діаграми, представлені на Фіг. 4 ілюструють реальні приклади симетричного і асиметричного профілів, які спостерігалися і були виміряні під час роботи реверсивного пристрою в демонстраційнодослідній установці. Симетричний профіль, представлений на Фіг. 4, сформувався під час роботи пристрою на суміші з концентрацією CH4 на рівні 1 % без скидання гарячого газу в утилізацію, тоді як асиметричний профіль (мал. ліворуч) виник під час роботи пристрою на суміші з подібною концентрацією, але в ситуації, коли близько 15 % загальної кількості газу виводилося шляхом скидання із з'єднувача між секціями пристрою. Відповідне ведення процесу методом, що є предметом винаходу, дозволяє уникнути асиметрій, які можуть мати несприятливий вплив на стабільність отримання тепла в теплоприймачі 22. Метод, що є предметом винаходу і який може бути застосований в реверсивному пристрої, який також є предметом винаходу, дозволяє очищати вентиляційні гази підземних гірських виробіток, відпрацьовані гази, які містять небажані пальні складові, хімічної, нафтохімічної і коксохімічної промисловості, а також дає можливість стабільного отримання теплової енергії і передачі її споживачам з можливістю ефективного подальшого використання. ФОРМУЛА ВИНАХОДУ 1. Спосіб утилізації низькоконцентрованих сумішей горючий газ - повітря зі стабільною рекуперацією теплової енергії, який включає спалювання, з регенерацією тепла, сумішей в реверсивному пристрої, який містить щонайменше одну пару секцій спалювання, кожна з яких містить структурне заповнення з монолітних блоків з невеликими трубками, які характеризуються низьким опором потоку, обладнаному внутрішнім нагрівальним пристроєм, датчиками температури і складу газу, а також елементами системи автоматичного регулювання, джерелом живлення для якого є низькоконцентрована суміш, що містить горючу складову, і який з'єднаний трубопроводом з пристроєм для рекуперації тепла, до якого підводять частину гарячого газу, відібраного з реверсивного реактора та на виході з цього пристрою, після чого охолоджений газ випускають в атмосферу, при цьому кількість енергії, яка віддається у пристрій для рекуперації тепла, може бути стабілізована шляхом підведення в реверсивний пристрій додаткового палива, який відрізняється тим, що стабільну рекуперацію тепла та симетричний профіль температури у пристрої підтримують, вибираючи момент зміни напрямку потоку безпосередньо в залежності від різниці температур пари секцій спалювання, забезпечуючи різний час півциклу у кожному напрямку потоку та у кожному півциклі, та вибираючи швидкість потоку гарячого газу, подаваного по трубопроводам у пристрій (22) для рекуперації тепла. 2. Спосіб за п. 1, який відрізняється тим, що швидкість потоку висококонцентрованої паливної суміші регулюють вручну або автоматично клапаном (16), який стабілізує тепло, яке рекуперують, в залежності від значення сигналу, який містить інформацію стосовно теплового потоку, який передають в даний момент у пристрій (22) для рекуперації тепла. 3. Спосіб за п. 1, який відрізняється тим, що швидкість потоку паливної суміші у реверсивному пристрої та тривалість півциклу зміни напрямку вибирають таким чином, що на кінці заповнення впускної секції спалювання у кожному півциклі у стабільний проміжок роботи пристрою конверсія горючих складових становить більше 70 % та переважно більше 95 %, та в заповненні випускної секції спалювання спалюють не більш ніж 30 % та переважно менш ніж 5 % горючих складових, та концентрація монооксиду вуглецю у випуску (10) гарячого газу є лише залишковою, переважно нижче 5 ррm. 4. Спосіб за п. 1 або п. 3, який відрізняється тим, що текуче середовище, яке протікає між секціями (І, II) спалювання реверсивного пристрою, розділяють таким чином, що у простір між секціями (І, II) спалювання реверсивного пристрою (22) для рекуперації тепла через канал (10) потрапляє не більш ніж 50 % текучого середовища, а частина, яка залишилась, проходить в наступну секцію спалювання. 5. Спосіб за п. 1, який відрізняється тим, що паливна суміш проходить через секції (І, II) спалювання, заповнені акумулюючим тепло малопористим матеріалом (1, 2), питома площа 2 2 поверхні якого становить менше 30 м /г та переважно менше 1 м /г. 6. Спосіб за п. 1, який відрізняється тим, що тривалість півциклів вибирають таким чином, щоб коливання температури в каналі (10) підведення газу у пристрій (22) для рекуперації тепла знаходились в діапазоні від 750 до 1100 °C. 10 UA 110506 C2 5 10 15 20 25 30 35 40 45 50 55 7. Спосіб за п. 1 або п. 2, або п. 3, або п. 4, або п. 5, або п. 6, який відрізняється тим, що секції (І, II) спалювання реверсивного пристрою обладнують симетричними датчиками (ТI, ТII) температури, та вибирають момент зміни напрямку потоку таким чином, щоб реалізовувати переключення між напрямком потоку у реверсивному пристрої наступним чином: в постійному півциклі переключень в рівновіддалених моментах часу, якщо абсолютна різниця між температурою, вимірюваною у секції (II) спалювання на вибраній відстані від випускного отвору секції, та температурою, вимірюваною на тій самій відстані від впускного отвору до секції (І) спалювання, |ТII - ТI| не перевищує або не досягає заданого додатного значення Тzad, 1, або якщо секція (І) спалювання являє собою впускну секцію, зміну напрямку виконують в момент, коли різниця температур (ТII - ТI) між вибраною температурою секції (II) спалювання та вибраною температурою в секції (І) спалювання досягає заданого додатного значення Тzad, 1, при цьому якщо секція (II) спалювання являє собою впускну секцію, змінюють напрямок потоку в момент, коли різниця температур (ТI - ТII) досягає заданого додатного значення Тzad, 1. 8. Спосіб за п. 1, який відрізняється тим, що, якщо секція (І) спалювання являє собою впускну секцію, змінюють напрямок потоку в момент, коли вибрана температура (Т ІІ) секції (II) спалювання досягає додатного значення (T zad), заданого оператором процесу, або якщо секція (II) спалювання являє собою впускну секцію, змінюють напрямок потоку в момент, коли температура секції (І) спалювання (Т І) досягає заданого додатного значення (T zad). 9. Спосіб за п. 1 або п. 7, або п. 8, який відрізняється тим, що у випадку появи будь-якої асиметрії у профілях температури заповнення (1, 2) з будь-яких причин, на що вказує перевищення абсолютною різницею температури |Т II - ТI| заданого додатного значення Тzad, 2, де Тzad, 2>Тzad, 1, тривалість півциклу, в якому текуче середовище із секції спалювання з вищими середніми температурами надходить в секцію з нижчими середніми температурами, збільшують, а тривалість півциклу, в якому текуче середовище переходить із секції спалювання з нижчими середніми температурами у секцію з вищими середніми температурами спалювання, скорочують. 10. Спосіб за п. 1 або п. 7, або п. 8, або п. 9, який відрізняється тим, що зміна напрямку потоку, про яку сповіщає попереджувальний сигнал, відбувається незалежно від значень температури (ТII та ТI), та їх абсолютної різниці у випадку, коли тривалість tc півциклу, який відбувається в даний момент, перевищує допустиме значення tc, max. 11. Спосіб за п. 1 або п. 7, або п. 8, або п. 9, або п. 10, який відрізняється тим, що тривалість наступних півциклів у реверсивному пристрої регулюють дистанційно в ручному режимі в залежності від рішень оператора процесу або автоматично. 12. Реверсивний пристрій для утилізації низькоконцентрованих сумішей горючий газ - повітря зі стабільною рекуперацією теплової енергії, який містить жароміцний корпус із зовнішньою теплоізоляцією, який містить щонайменше одну пару секцій спалювання, з'єднаних з пристроєм для рекуперації тепла через трубопровід, при цьому кожна з секцій містить структурне заповнення, переважно з монолітних блоків з невеликими трубками, які характеризуються низьким опором потоку, яке можна розмістити на керамічній підкладці, при цьому пристрій оснащений щонайменше одним внутрішнім нагрівальним пристроєм, датчиками температури і складу газу та елементами системи автоматичного регулювання, реверсивним клапаном та системою підведення низькоконцентрованої суміші, яка містить горючу складову, подавану із низькоконцентрованою сумішшю повітря з горючою складовою, який відрізняється тим, що секції (І, II) спалювання оснащені симетрично розташованими датчиками (ТI, ТII) температури. 13. Пристрій за п. 12, який відрізняється тим, що секції (І, II) спалювання заповнені акумулюючим тепло малопористим матеріалом (1, 2), питома площа поверхні якого становить 2 2 менше 30 м /г та переважно менше 1 м /г. 14. Пристрій за п. 12, який відрізняється тим, що він оснащений дроселем (25), який переважно розташований на виході газів з пристрою (22) для рекуперації тепла. 15. Пристрій за п. 12, який відрізняється тим, що він оснащений аналізатором та/або датчиком концентрації для горючої речовини (20) та елементом, який сповіщає за допомогою попереджувального сигналу, коли безпечне порогове значення перевищено стосовно вибухових характеристик суміші, та припиняє подачу палива (16) у змішувач (18). 11 UA 110506 C2 12 UA 110506 C2 Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for utilization of low-concentration gas mixtures of combustible gas and air with stable heat energy recovery and flow reversal device for implementation of the method

Автори англійськоюGosiewski, Krzysztof, Jaschik, Manfred, Pawlaczyk, Anna, Warmuzinski, Krzysztof, Tanczyk, Marek, Gielzak, Krzysztof, Wojdyla, Artur, Machej, Tadeusz, Michalski, Leszek

Автори російськоюГосевский Кшиштоф, Ясхик Манфред, Павлачик Анна, Вармузиньский Кшиштоф, Таньчик Марек, Гезлак Кшиштоф, Войдила Артур, Махей Тадеуш, Михальский Лешек

МПК / Мітки

МПК: F23G 7/06, F23N 1/00, F23G 5/46, F23G 5/14

Мітки: складник, утилізації, теплової, отриманням, пристрій, горючий, способу, реверсивний, повітря, спосіб, реалізації, цього, сумішей, стабільним, низькоконцентрованих, енергії

Код посилання

<a href="https://ua.patents.su/15-110506-sposib-utilizaci-nizkokoncentrovanikh-sumishejj-goryuchijj-skladnik-povitrya-zi-stabilnim-otrimannyam-teplovo-energi-i-reversivnijj-pristrijj-dlya-realizaci-cogo-sposobu.html" target="_blank" rel="follow" title="База патентів України">Спосіб утилізації низькоконцентрованих сумішей: горючий складник – повітря зі стабільним отриманням теплової енергії і реверсивний пристрій для реалізації цього способу</a>

Попередній патент: Імуногенні композиції bordetella bronchiseptica

Наступний патент: Літак

Випадковий патент: Спосіб одержання поверхнево-активних речовин