Пристрій калібрування для датчиків вимірювання діаметра та інших геометричних характеристик циліндрів

Номер патенту: 112414

Опубліковано: 12.09.2016

Автори: Канд'яні Фаусто, Тревісан Клаудіо, абоарді Паоло, Б'янкессі Флавіо Стефано

Формула / Реферат

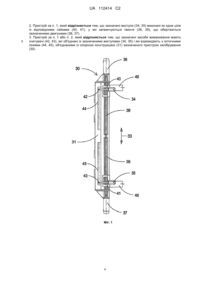

1. Пристрій калібрування датчиків (30) для вимірювання геометричних характеристик циліндрів, таких як діаметр, профіль, помилки заокругленості та ексцентриситету, який відрізняється тим, що зазначений пристрій калібрування (30) має пару виступів (34, 35), що виконані з можливістю зворотно-поступального наближення та/або відведення за допомогою двигунів (36, 37) в процесі виміру і одержання результату за допомогою засобів вимірювання (42, 43; 44, 45), які взаємодіють із зазначеними виступами (34, 35), причому кожен виступ (34, 35) з зазначеної пари приводиться в дію, незалежно від іншого виступу (35, 34), своїм власним двигуном (36, 37) із зазначених двигунів (36, 37).

2. Пристрій за п. 1, який відрізняється тим, що зазначені виступи (34, 35) виконані як одне ціле із відповідними гайками (40, 41), у які загвинчуються гвинти (38, 39), що обертаються зазначеними двигунами (36, 37).

3. Пристрій за п. 1 або п. 2, який відрізняється тим, що зазначені засоби вимірювання мають зчитувачі (42, 43), які об'єднані із зазначеними виступами (34, 35) і які взаємодіють з оптичними лініями (44, 45), об'єднаними із опорною конструкцією (31) зазначеного пристрою калібрування (30).

Текст

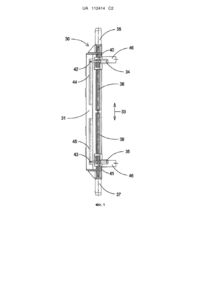

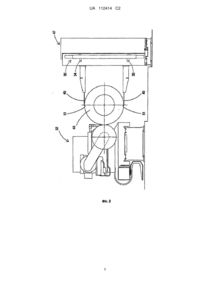

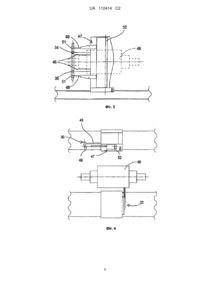

Реферат: Пристрій калібрування датчика для вимірювання геометричних характеристик циліндрів, таких як діаметр, профіль, заокругленість та помилки ексцентриситету, де зазначені датчики включають пару рухливих, розташованих навпроти консолей (49), обладнаних щупами або сенсорами (51) у вільних кінцях, що характеризується тим, що зазначений пристрій калібрування (30) включає пару опор (34, 35), що взаємно можуть наближатись та/або відводитись за допомогою двигунів (36, 37), поки розмір зразка не отриманий, як бажаний, у межах діапазону вимірювання датчика, на якому цей пристрій калібрування змонтований, показаний за допомогою засобів вимірювання (42, 43; 44, 45), що взаємодіють із зазначеними опорами (34, 35), отже зазначені щупи або сенсори (51) відповідно примикають або наближаються до зазначених опор (34, 35) для показування зазначеного зразкового виміру. UA 112414 C2 (12) UA 112414 C2 UA 112414 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід відноситься до пристрою калібрування (так званого "попередньо налагодженого") для датчиків вимірювання діаметру та інших геометричних характеристик циліндрів, таких як, наприклад, заокругленість, ексцентриситет та профіль. Приклад застосування цих датчиків представлений їхнім використанням на шліфувальних верстатах для циліндрів, що використовуються у промисловості (наприклад, циліндрів для прокатних станів, циліндрів для паперової продукції, та т. д.). Сучасна технологія шліфування циліндрів, чи передбачені вони для використання на прокатних станах для металів, або на заводах для виробництва паперу, вимагають використання інструментів вимірювання, що звичайно називаються "датчиками", функцією яких є проведення наступних досліджень: Вимірювання профілю утворюючої лінії циліндра, Вимірювання форми перерізу циліндра (ексцентриситет, заокругленість), Вимірювання діаметру (абсолютні виміри). Датчики вимірювання відомого типу описані, наприклад, у патентах США 3,391,497, США 4,807,400 та США 4,811,524. Даний винахід відноситься до пристрою калібрування для датчиків, передбачений для здійснення усіх вищезгаданих вимірювань, але призначений, зокрема, для суттєвого підвищення точності цих датчиків у вимірі абсолютних діаметрів. Відповідно до відомого рівня техніки, ці пристрої є загальними інструментами вимірювання (сотенні датчики, візкові датчики), які використовуються вручну оператором для здійснення необхідних вимірів, але в теперішній час для шліфувальних верстатів для циліндрів загальноприйняте бути обладнаними спеціальними інструментами вимірювання, які дозволяють автоматичне проведення вимірів, також під час процесу шліфування, щоб дозволити системі керування (CNC) шліфувального верстата виправити різні параметри під час циклу обробки. Ці датчики можуть бути класифіковані в наступні групи: візкові датчики; та незалежні датчики. Візкові датчики мають особливість через те, що є встановленими на візку утримувача колеса шліфування, вони можуть здійснювати вищезгадані виміри, але обмежені через те, що переміщення датчика уздовж утворюючої лінії циліндра обмежене рухом головки утримувача колеса шліфування. Це означає, що не дозволяються переміщення циліндру незалежне від переміщень шліфувального колеса; це обмеження інколи відображене у тривалому часі виробничого циклу, стосуючись часу вимірювання циліндра та шліфування взагалі. З іншого боку, незалежні датчики змонтовані перед машиною на спеціальній основі. Вони здійснюють ті ж самі виміри, як візкові датчики, але з перевагою через те, що, оскільки переміщення датчика відбувається уздовж утворюючої лінії циліндра незалежного від переміщення шліфувального колеса, виміри також можливі, коли шліфувальне коло працює. Ця особливість відображена в загальному скороченні часу виробничого циклу. Ігноруючи відмінності в робочих характеристиках з погляду рівня вимірів, описані вище вирішення порівняні одне з іншим, як з погляду вірності, так й з погляду точності. Можна взагалі підтвердити, що робочі характеристики датчиків, описаних відповідно до відомого рівня техніки, є задовільні щодо вимірів профілю та форми перерізу циліндру, тоді як для абсолютних вимірів діаметру не може бути зазначене те ж саме. Не торкаючись деталей, які йдуть поза призначенням цього вступу, можна підтвердити, що нестача точності в абсолютному вимірі діаметрів у доступних у теперішній час датчиків, взагалі відбувається через накопичення різних типів систематичних помилок, з яких основними є геометричні помилки датчиків опорних важелів щупів та інших механічних частин самих датчиків на додаток, вочевидь, до тенденції матеріалів змінювати їхній власний обсяг в залежності від температури. Щоб подолати недолік обмеженої точності абсолютного вимірювання діаметру циліндра, пристрої калібрування, так звані попередньо налагоджені, були впроваджені в конструкцію цих датчиків, які є лише зразковими дисками, еталонами або подібними відомими засобами вимірювання. Вони дозволяють так зване "попереднє налагоджування" датчика, тобто щупи або сенсори перенесені до кінцівок важелів датчика в контакті зі зразком, що має відомий вимір, та здійснюється вимірювання; на цій стадії система керування накладає паритет вимірювання, показаного датчиком з реальним значенням зразка, що було обмірюване; це "фактичне" вимірювання відповідно запам'ятовано в системі керування датчиком та машиною, на якій змонтована (CNC), під час установки датчика безпосередньо. Крім того, у випадку контактних датчиків, процедура калібрування також корисна для компенсації ефекту зношування самого сенсора, який сковзає по циліндру; вимір під час 1 UA 112414 C2 5 10 15 20 25 30 35 40 45 50 55 60 оброблювання, із циліндром внаслідок ротації, фактично ушкоджуючи поверхню та оскільки переміщення на рівні мікронів повинні бути виявлені, процедура попереднього настроювання (калібрування) є основоположною. Це, у теорії, дозволяє дуже поліпшити точність вимірів, але в дійсності це вірно тільки для вимірів, здійснених у межах діапазону діаметру зразка; при значному відхиленні від діаметра зразку, вищезгадані виробничі геометричні помилки датчика повторно вводять систематичні помилки, які наражають на небезпеку точність вимірів. Щоб подолати цей недолік, були сконструйовані датчики із більше ніж одним зразковим калібруванням або попередньо встановленим диском; це дозволяє датчику використовуватися в межах діапазону різних діаметрів, але з раніше обговореними обмеженнями. Отже, що стосується вище визначеного відносно рівня техніки, щоб завжди здійснювати точні виміри, система вимірювання повинна бути обладнана нескінченними еталонами калібрування або "попереднього встановлення". Загальна мета даного винаходу полягає в тому, щоб подолати недоліки відомого рівня техніки, забезпечуючи пристрій калібрування для датчиків вимірювання геометричних параметрів, зокрема діаметру, циліндрів, щоб використовуватися, наприклад, у комбінації з датчиками шліфувальних верстатів, що мають функцію анулювання, у межах цілого діапазону вимірів датчика, систематичних помилок, уведених у виміри абсолютного діаметра циліндра, через неминучі помилки прямолінійності напрямних датчика, та, більш загально, виробничих помилок структур того же самого датчика, на додаток до вже згаданого явища зношування та взагалі всього, що змінює положення та форму системи вимірювання (температурні модифікації). Вищезгадана мета досягнута пристроєм калібрування, що має особливості, визначені у вкладених пунктах формули винаходу. Структурні та функціональні особливості даного винаходу, та його переваги по відношенню до відомого рівня техніки, будуть виявлені ще більш очевидними з наступного опису, із посиланням до прикладених фігур, що показують практичне втілення самого винаходу. У кресленнях: - фіг. 1 - вертикальний переріз, що схематично пояснює приклад пристрою калібрування, зробленого відповідно до винаходу; - фіг. 2 - схематичний поперековий переріз, що пояснює приклад застосування пристрою калібрування фіг. 1 до шліфувального верстата для циліндрів, що обладнаний так званим незалежним датчиком; та - фіг. від 3 до 23 є кресленнями, що пояснюють фази робочого функціонування пристрою фіг. 1, що буде пояснено більш докладно в наступному описі. Насамперед, із посиланням на фіг. 1 креслень, пристрій калібрування відповідно до винаходу в цілому позначений позицією 30. Зазначений пристрій 30 складається з опорної конструкції 31, що прийнятна для того, щоб бути встановленою, за допомогою рами, позначеної позицією 46, для наприклад візку, або рухливої частини B, датчика, позначеного в цілому 47, що взаємодіє зі шліфувальним верстатом, взагалі позначеним 32 (фіг. 2). Пари виступів 34, 35 змонтовані прохідне в напрямку стрілки 33, на опорній конструкції 31, що перебуває у формі колонки. Кожний виступ 34, 35 приводиться в дію, незалежно від іншого виступу, своїм власним двигуном 36, 37. Двигуни 36, 37 обертають відповідні гвинти 38, 39, що загвинчуються в гайки 40, 41, до яких вищезгадані виступи 34, 35 функціонально прив'язані. Отже, виступи 34, 35 можуть бути вибірково приведеними в дію, щоб переміститись у напрямках стрілки 33 незалежно один від одного. Кожний виступ 34, 35 несе зчитувач відомого типу (також названий "головкою"), схематично позначений на кресленнях 42, 43, кожний у взаємодії з відповідною оптичною лінією 44, 45, обмеженою опорною конструкцією 31. На фіг. 3-23 датчик, який позначено позицією 47, призначений для вимірювання, наприклад, діаметру циліндра 48. Консолі 49 датчика 47 можуть бути виконаними, наприклад, з щупами 51, які безпосередньо контактують з циліндром, діаметр якого вимірюється, або бути безконтактними датчиками. Зазначені консолі можуть сковзати у вертикальному напрямку уздовж напрямних датчика безпосередньо (не показано на кресленнях) та взаємодіяти з пристроєм калібрування або попередньо налагодженим пристроєм 30 відповідно до винаходу, описаним раніше із посиланням на фіг. 1 креслення. 2 UA 112414 C2 5 10 15 20 25 30 35 40 45 50 55 На вільному кінці зазначених консолей 49 є вимірювальні щупи або сенсори 51 описані вище, що прийнятні для того, щоб взаємодіяти як із вищезгаданими виступами 34, 35, так й з поверхнею циліндра 48. Для загального функціонування прикладів датчиків відомого типу посилання може бути зроблене, якщо буде потреба, до американських патентів, процитованих вище. Функціонування пристрою калібрування 30 відповідно до винаходу є наступним. Фіг. 3, 4 є двома кресленнями, відповідно піднятою та виглядом у плані, що ілюструють датчик 47, що обертається навколо вертикальної осі 52 у положенні, де щупи або сенсори 51 консолі 49 є близькими до виступів 34, 35 пристрою калібрування 30. У цій фазі положення виступів 34, 35 вже було каліброване (діючи на двигуни 36, 37) у номінальному розмірі дуже близькому (наприклад, що дорівнює номінальному діаметру, позначеному на виробничому кресленні циліндра) до діаметра циліндра 48, який повинен бути показаний. Зазначений розмір контролюється у закритому кільці, через зчитувачі 42, 43, які, сковзаючи уздовж оптичних ліній 44, 45, зчитують відстань між виступами 34, 35. Тоді консолі 49 датчика 47, за допомогою пристроїв активації, якими обладнані всі датчики, відповідно приводяться в дію так, щоб бути закритими у напрямках стрілок 53 у положенні фіг. 5, 6, приводячи щупи 51 у контакті з виступами 34, 35. Якщо елементи 51 є сенсорами не в контакті, вони приводяться відносно близько до виступів, щоб дозволити їм вступати в межі їх власного діапазону вимірів. Зразковий вимір (попередньо налагоджений вимір) у такий спосіб показаний датчиком 47, дуже близько до абсолютного діаметра циліндру 48, реальне значення якого, серед інших геометричних характеристик, повинне бути виміряне. Тепер консолі 49 переміщуються у напрямках стрілок 54, приводячи їх у положення фіг. 7, 8 та згодом обертаються навколо вертикальної осі 52 у положення фіг. 9-11, як позначено стрілкою 55. У цьому положенні консолі 49 перпендикулярні циліндру 48, із щупами або сенсорами 51, що розташовуються в діаметрально протилежних положеннях по відношенню до того ж самого циліндра 48, на певній відстані від нього. Візок підтримки B датчика 47 переміщений в напрямку стрілки 57, поки датчик 47, із відкритими консолями 49, не приведений у відповідність із кінцем циліндра 48, тобто на початок області вимірювання циліндра (фіг. 12-14). Консолі 49 датчика тепер переміщені, за допомогою механізмів, якими обладнані всі датчики, у напрямках стрілок 58 так, щоб бути закритими на циліндрі 48 у положенні фіг. 15-17. Внаслідок цього можливо показати й профіль циліндра 48, й також його абсолютний діаметр у перерізах циліндра, що передбачається циклом вимірювання, через переміщення датчика 47 у напрямках стрілки 59, як також заокругленість та ексцентриситет того ж самого циліндра 48, знову в перерізах, що передбачаються циклом вимірювання, взагалі: зводити у таблицю кінцеву детале-утримуючу головну частину, зводити у таблицю центральну частину, зводити у таблицю кінцеву протилежну частину верхівки (фіг. 18-23). У цьому моменті цикл вимірювання повний. Таким чином ціль, позначена в преамбулі опису, була досягнута. Фундаментальна перевага винаходу полягає в тому, що завдяки рухливим виступам 34, 35, з контрольованим положенням, пристрою калібрування 30, можливо привести (попередньо налагодити) консолі 49 датчика 47 до вимірювання близько до того, що буде показане, зменшуючи, фактично, майже анулюючи систематичні помилки, які є в основі нестачі точності цих вимірів, коли робиться відомими системами. Пристрій калібрування відповідно до розглянутого винаходу може природно використовуватися в комбінації з будь-яким датчиком відомого типу. ФОРМУЛА ВИНАХОДУ 1. Пристрій калібрування датчиків (30) для вимірювання геометричних характеристик циліндрів, таких як діаметр, профіль, помилки заокругленості та ексцентриситету, який відрізняється тим, що зазначений пристрій калібрування (30) має пару виступів (34, 35), що виконані з можливістю зворотно-поступального наближення та/або відведення за допомогою двигунів (36, 37) в процесі виміру і одержання результату за допомогою засобів вимірювання (42, 43; 44, 45), які взаємодіють із зазначеними виступами (34, 35), причому кожен виступ (34, 35) з зазначеної пари приводиться в дію, незалежно від іншого виступу (35, 34), своїм власним двигуном (36, 37) із зазначених двигунів (36, 37). 3 UA 112414 C2 5 2. Пристрій за п. 1, який відрізняється тим, що зазначені виступи (34, 35) виконані як одне ціле із відповідними гайками (40, 41), у які загвинчуються гвинти (38, 39), що обертаються зазначеними двигунами (36, 37). 3. Пристрій за п. 1 або п. 2, який відрізняється тим, що зазначені засоби вимірювання мають зчитувачі (42, 43), які об'єднані із зазначеними виступами (34, 35) і які взаємодіють з оптичними лініями (44, 45), об'єднаними із опорною конструкцією (31) зазначеного пристрою калібрування (30). 4 UA 112414 C2 5 UA 112414 C2 6 UA 112414 C2 7 UA 112414 C2 8 UA 112414 C2 9 UA 112414 C2 10 UA 112414 C2 11 UA 112414 C2 12 UA 112414 C2 Комп’ютерна верстка О. Гергіль Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Назва патенту англійськоюCalibration device for measurement gauges of the diameter and other geometrical characteristics of cylinders

Автори англійськоюCandiani, Fausto, Gaboardi, Paolo, Trevisan, Claudio, Bianchessi, Flavio Stefano

Автори російськоюКандьяни Фаусто, Габоарди Паоло, Тревисан Клаудио, Бянкесси Флавио Стэфано

МПК / Мітки

МПК: G01B 21/04, B24B 49/04, G01B 3/30

Мітки: циліндрів, діаметра, характеристик, інших, датчиків, пристрій, вимірювання, геометричних, калібрування

Код посилання

<a href="https://ua.patents.su/15-112414-pristrijj-kalibruvannya-dlya-datchikiv-vimiryuvannya-diametra-ta-inshikh-geometrichnikh-kharakteristik-cilindriv.html" target="_blank" rel="follow" title="База патентів України">Пристрій калібрування для датчиків вимірювання діаметра та інших геометричних характеристик циліндрів</a>

Попередній патент: Молочнокислі бактерії для йогурту

Наступний патент: Кулінарний допоміжний засіб

Випадковий патент: Гребенезмащувач