Багатошарова підкладка та спосіб її виготовлення

Номер патенту: 116064

Опубліковано: 25.01.2018

Автори: Шалє Даніель, Ванден Ейнде Ксавьє, Пас Сержіо, Сільберберґ Ерік, Шміц Бруно

Формула / Реферат

1. Підкладка, що забезпечена множиною шарів, принаймні один з яких включає оксиди металів, і безпосередньо покрита шаром металевого покриття, що містить принаймні 8 мас. % нікелю і принаймні 10 мас. % хрому, причому решта є залізом, додатковими елементами і домішками, що виникають в процесі виготовлення, при цьому зазначений шар металевого покриття має безпосередньо поверх себе шар протикорозійного покриття.

2. Підкладка за п. 1, що включає лист металу, принаймні одна з поверхонь якого має перший шар оксидів металів, безпосередньо покритий першим шаром металевого покриття, що містить принаймні 8 мас. % нікелю і принаймні 10 мас. % хрому, причому решта є залізом, додатковими елементами і домішками, що виникають в процесі виготовлення, при цьому зазначений перший шар металевого покриття має безпосередньо поверх себе перший шар протикорозійного покриття, причому зазначений перший шар протикорозійного покриття має поверх себе додатковий другий шар оксидів, безпосередньо покритий другим шаром металевого покриття, що містить принаймні 8 мас. % нікелю і принаймні 10 мас. % хрому, причому решта є залізом, додатковими елементами і домішками, що виникають в процесі виготовлення, при цьому зазначений другий шар металевого покриття має безпосередньо поверх себе другий шар протикорозійного покриття.

3. Підкладка за п. 1 або 2, в якій шар або шари металевого покриття містять нержавіючу сталь, що містить від 10 до 13 мас. % нікелю, від 16 до 18 мас. % хрому, причому решта є залізом і можливими домішками, що виникають в процесі виготовлення.

4. Підкладка за будь-яким з пп. 1-3, в якій шар або шари металевого покриття включають шар або шари нержавіючої сталі, що містить 0,02 мас. % вуглецю, від 16 до 18 мас. % хрому, від 10,5 до 13 мас. % нікелю, від 2 до 2,5 мас. % молібдену, від 0,9 до 1,3 мас. % кремнію, від 1,8 до 2,2 мас. % марганцю, причому решта є залізом і можливими домішками, що виникають в процесі виготовлення.

5. Підкладка за будь-яким з пп. 1-4, в якій шар або шари металевого покриття мають товщину в діапазоні від 2 до 15 нм.

6. Підкладка за будь-яким з пп. 1-5, в якій шар або шари протикорозійного покриття містять метал, вибраний з групи, що включає цинк, алюміній, мідь, магній, титан, нікель, хром, марганець та їх сплави.

7. Підкладка за п. 6, в якій шар або шари протикорозійного покриття містять цинк або цинковий сплав.

8. Підкладка за будь-яким з пп. 1-7, в якій шар або шари протикорозійного покриття містять множину підшарів металевих покриттів.

9. Підкладка за будь-яким з пп. 1-8, в якій принаймні один протикорозійний шар розташований під шаром оксидів і знаходиться в безпосередньому контакті з шаром оксидів.

10. Підкладка за будь-яким з пп. 1-9, що містить сталевий лист, розташований під шаром оксидів.

11. Підкладка за п. 10, в якій сталевий лист є сталлю, що має міцність, яка дорівнює або перевищує 450 МПа.

12. Спосіб виготовлення підкладки за будь-яким з пп. 1-11, в якому шар або шари металевого покриття осаджують за допомогою вакуумного осадження або електроосадження.

13. Спосіб за п. 12, в якому осадження є магнетронним катодним розпилюванням.

14. Спосіб за п. 12 або 13, в якому протикорозійний шар або шари осаджують за допомогою вакуумного осадження або електроосадження.

15. Спосіб підготовки поверхні підкладки, що має принаймні один шар оксидів металів, який включає осадження металевого покриття на зазначений шар оксидів металів без попереднього декапування шару оксидів, при цьому металеве покриття містить принаймні 8 мас. % нікелю і принаймні 10 мас. % хрому, а також залізо і домішки, що виникають в процесі виготовлення, як решту.

16. Спосіб за п. 15, в якому на металеве покриття осаджують протикорозійне покриття.

Текст

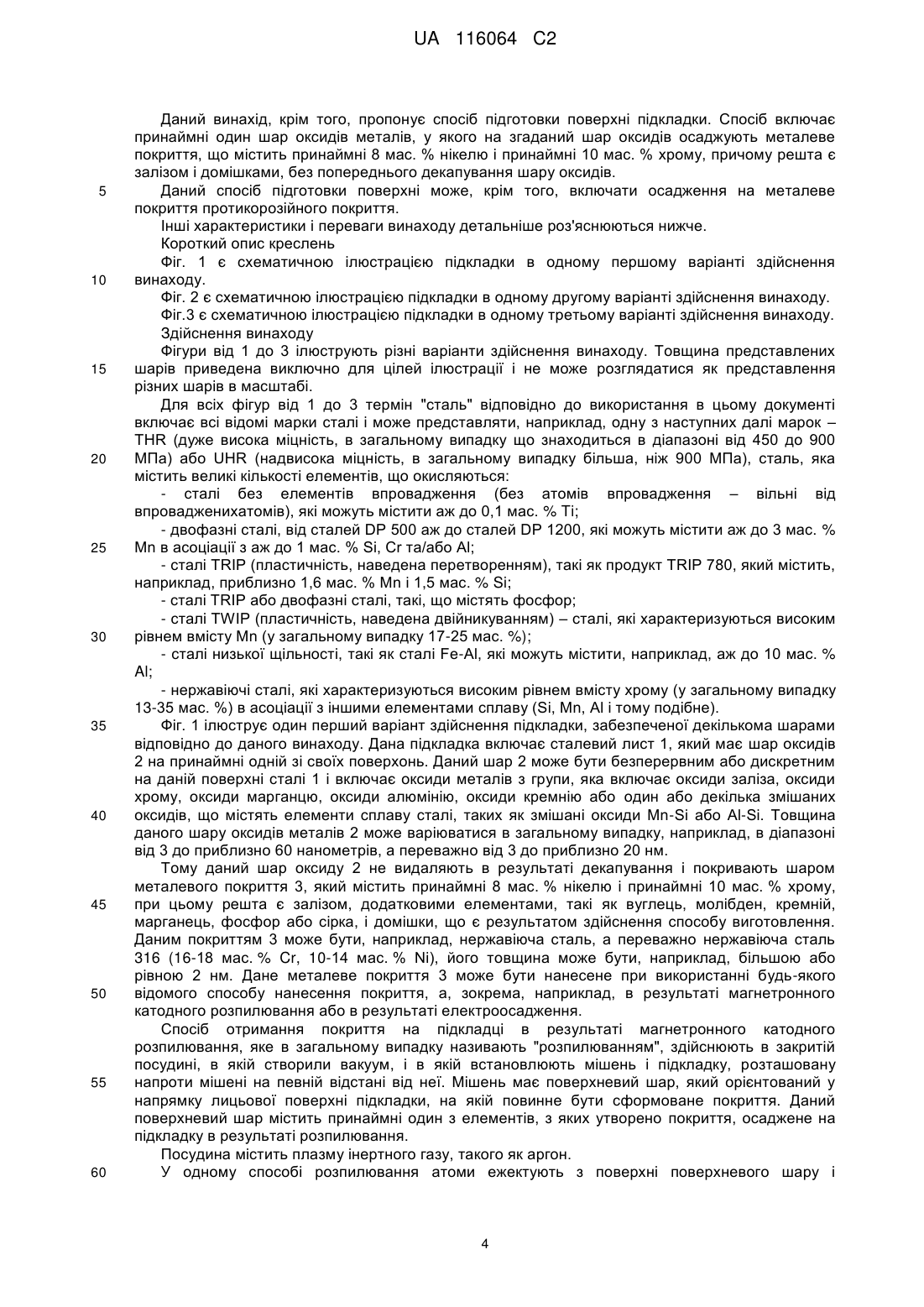

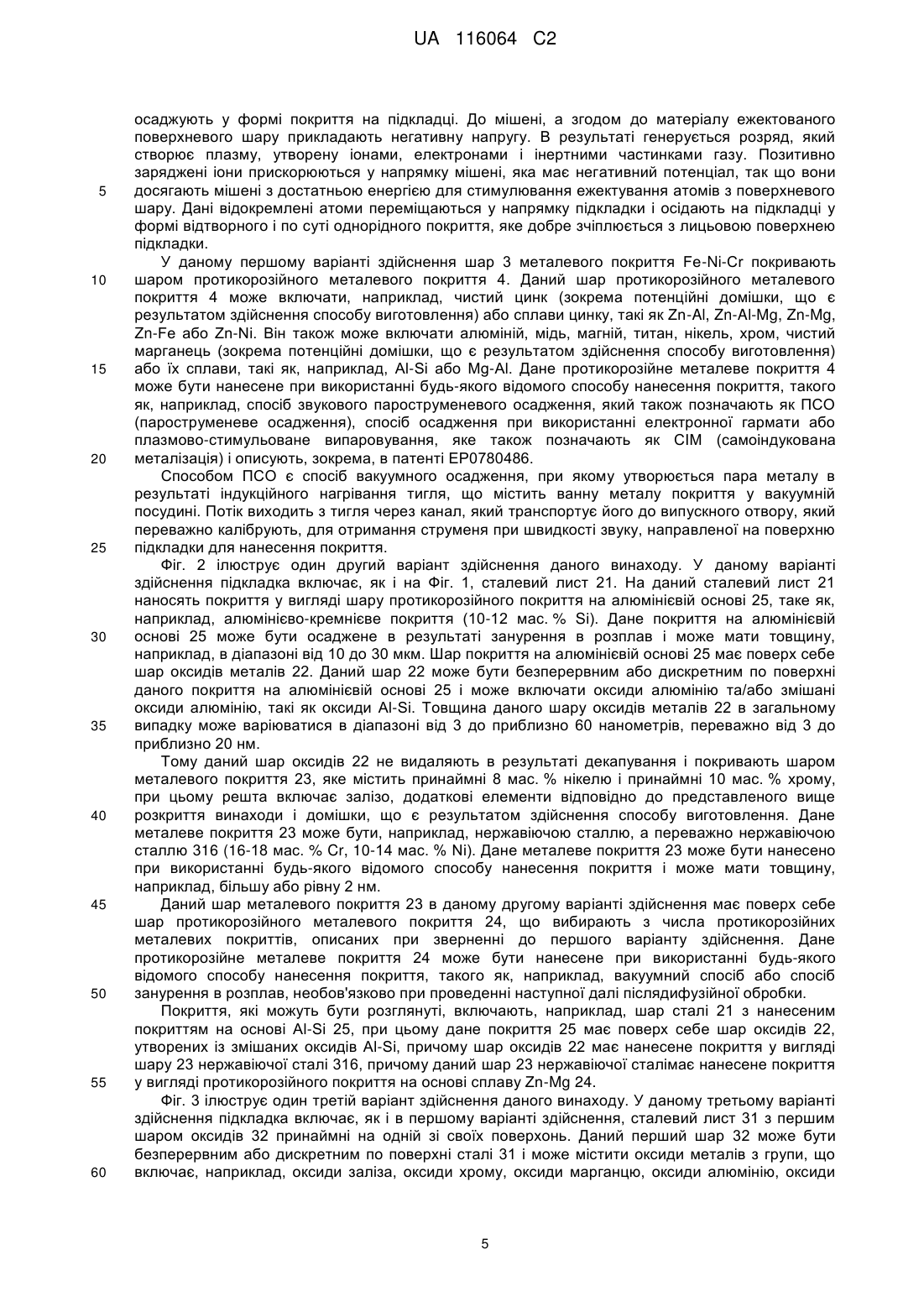

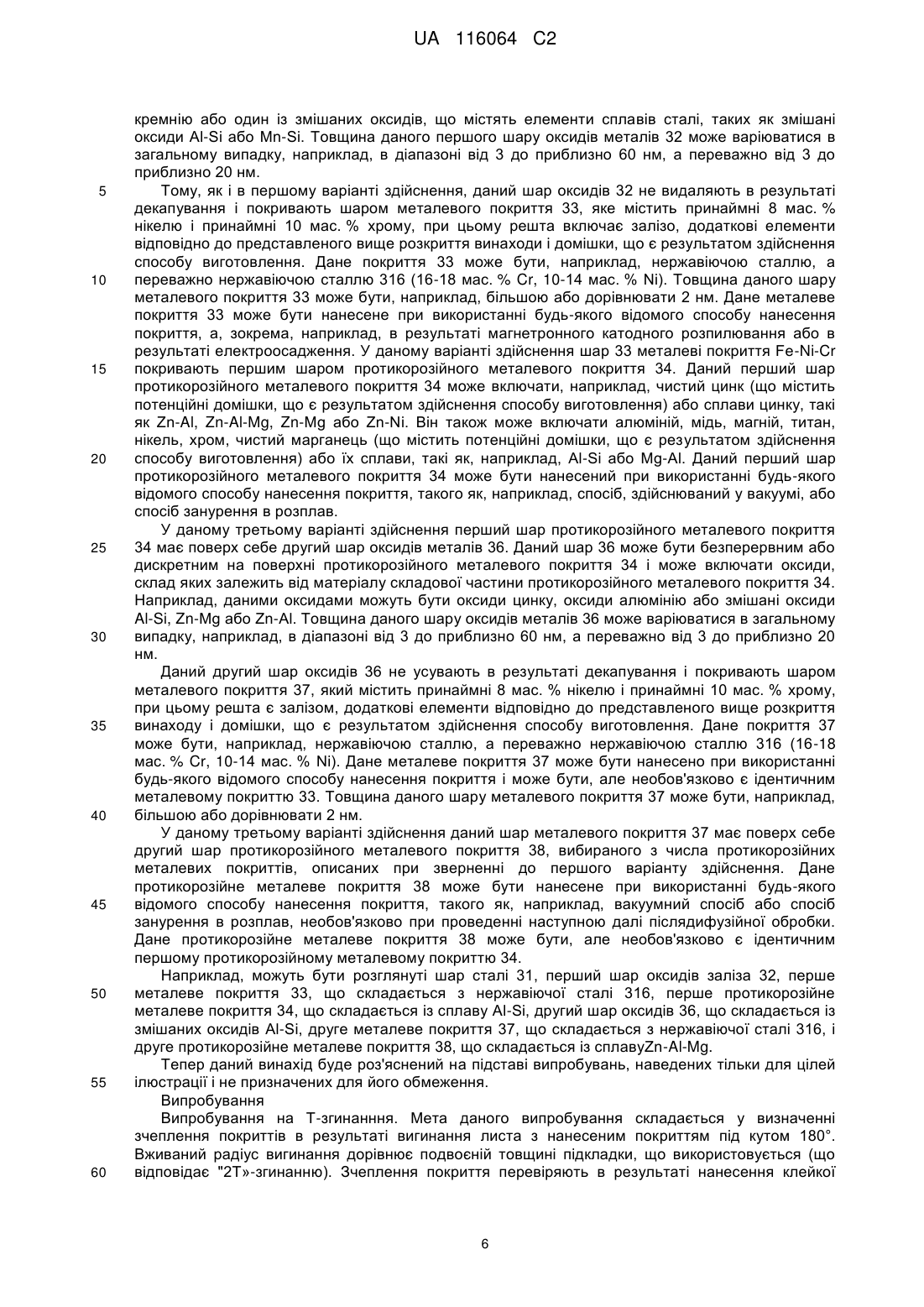

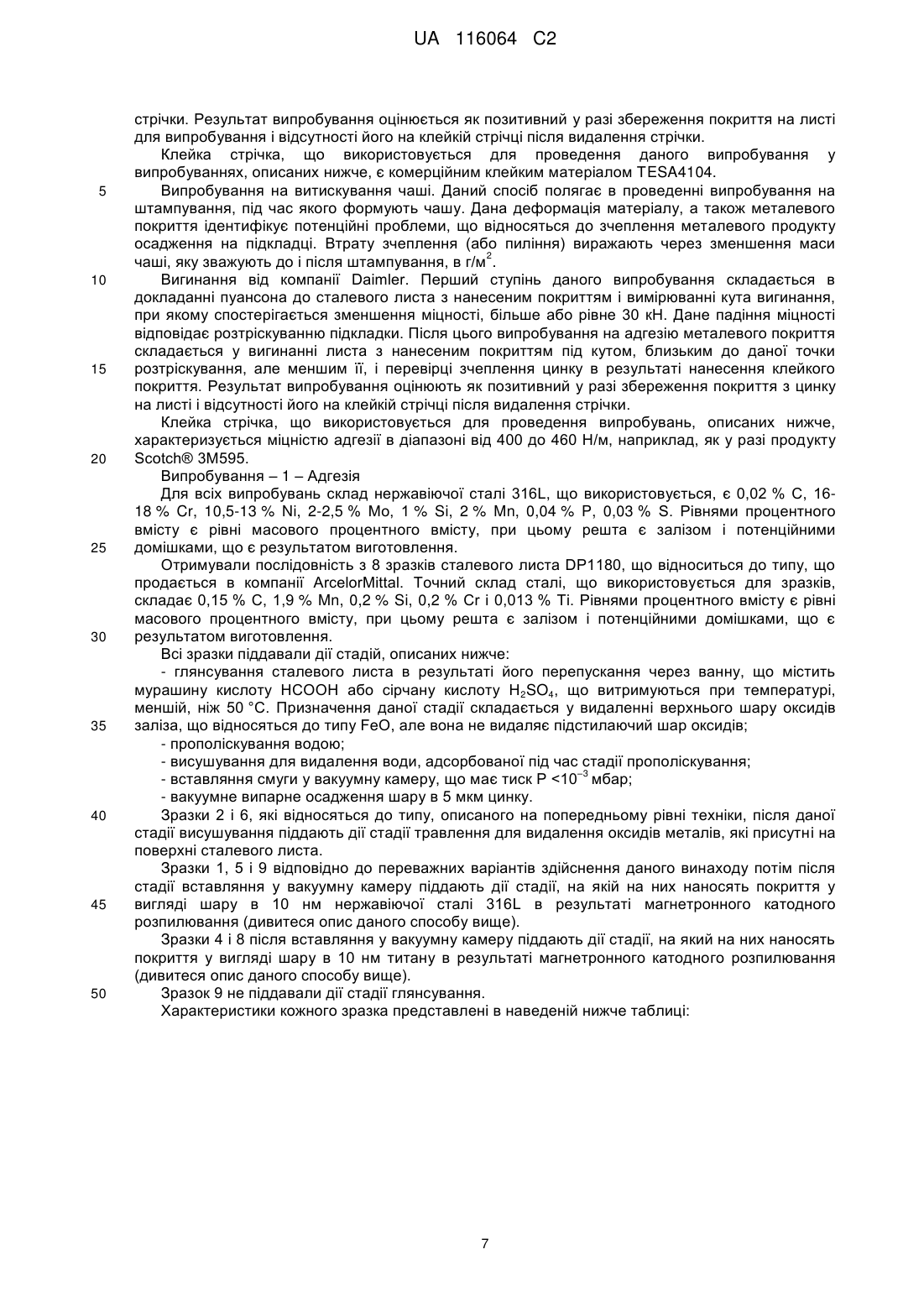

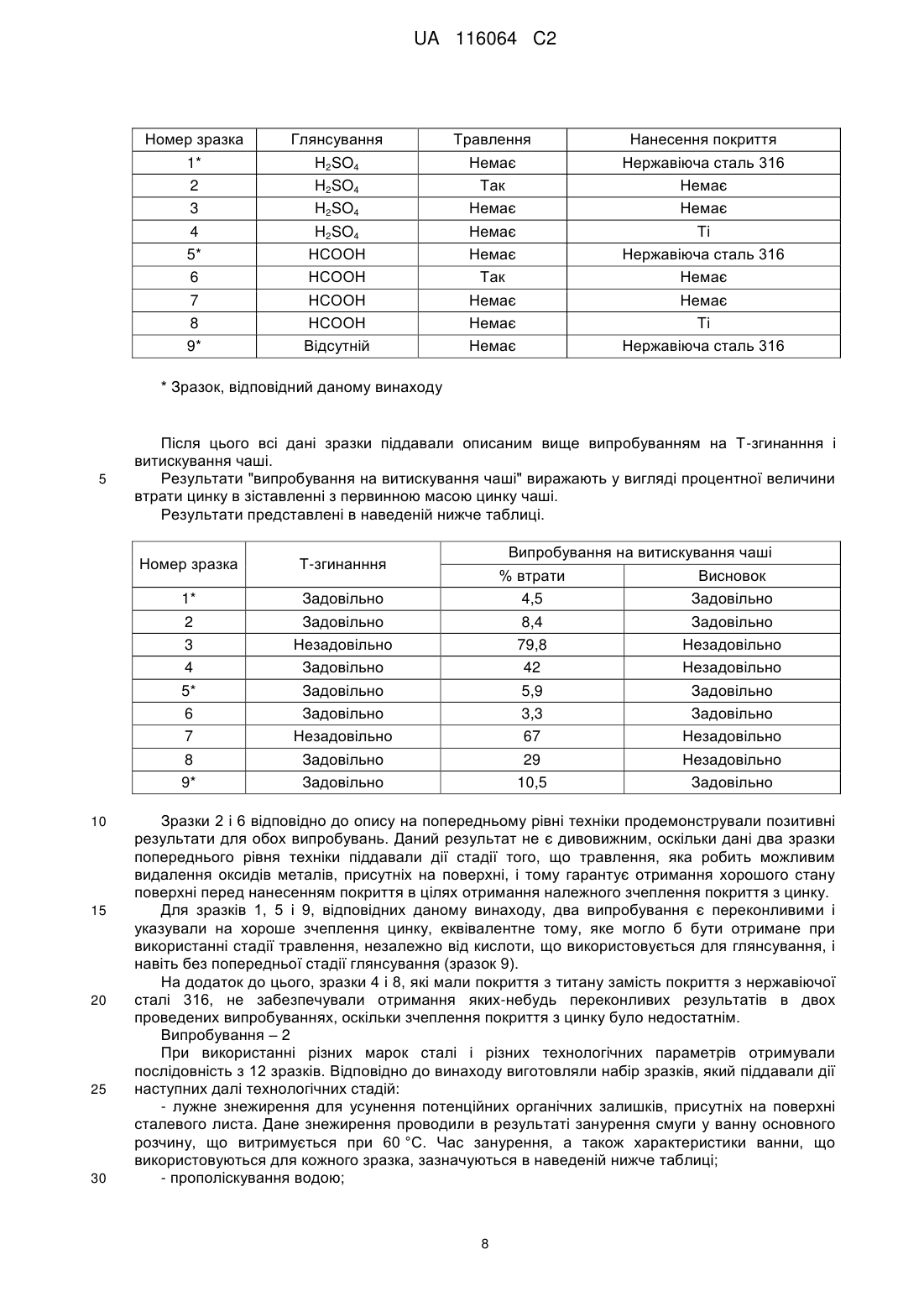

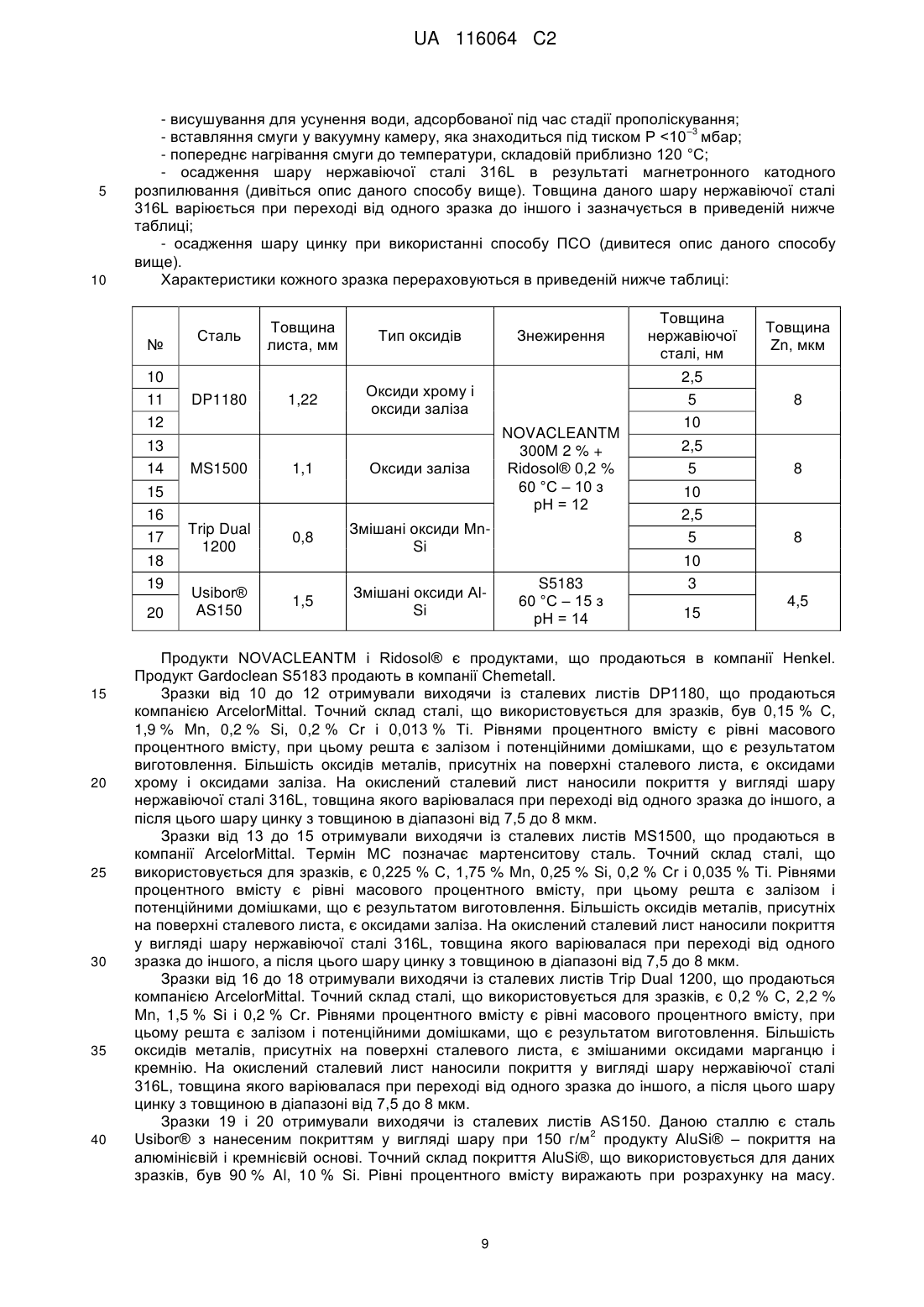

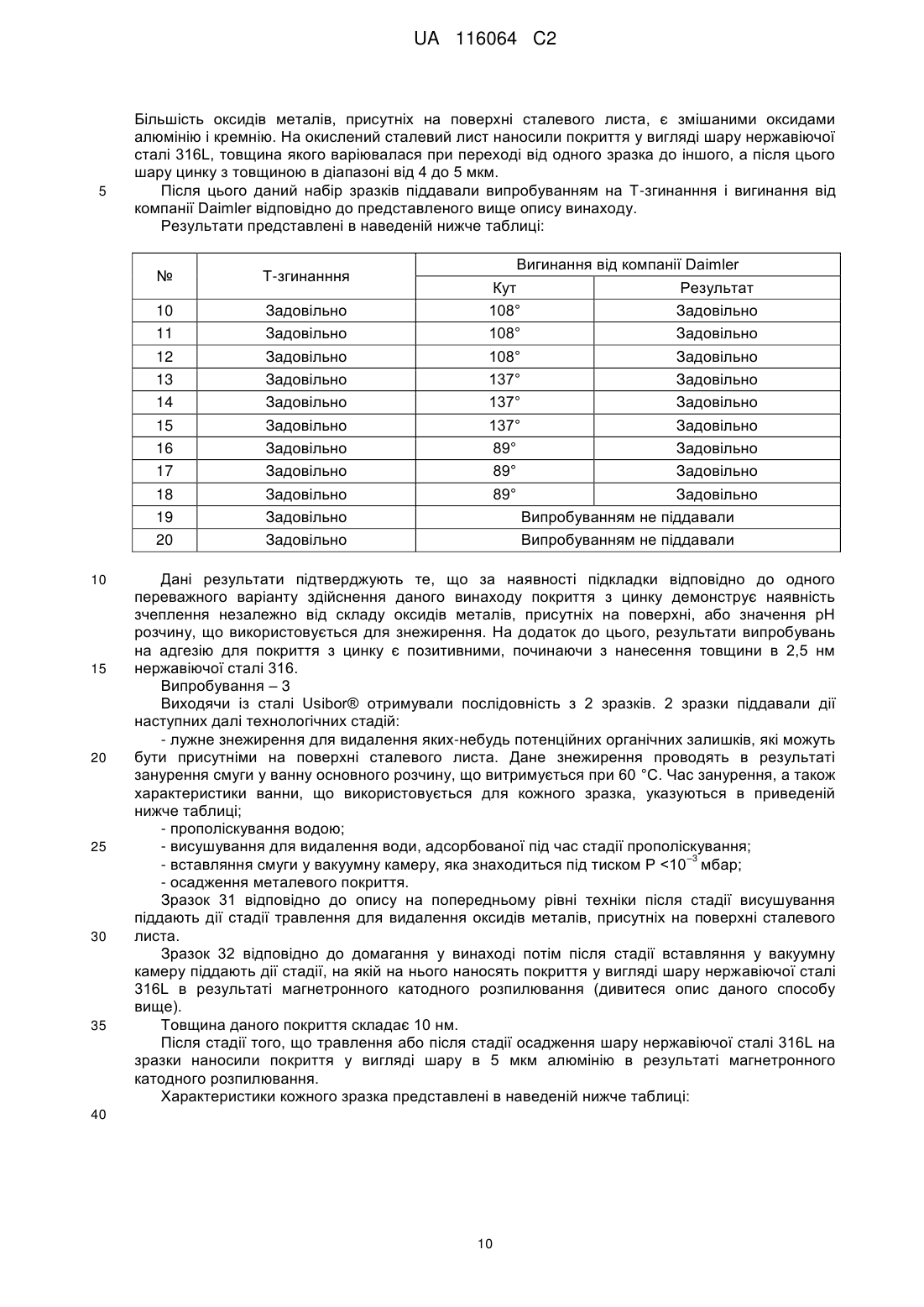

Реферат: Підкладка, забезпечена множиною шарів, принаймні один з яких включає оксиди металів і мас безпосередньо поверх себе шар металевого покриття, яке містить принаймні 8 мас. % нікелю і принаймні 10 мас. % хрому, при цьому решта є залізом, додатковими елементами і домішками, що є результатом здійснення способу виготовлення, де даний шар металевого покриття має безпосередньо поверх себе шар протикорозійного покриття. Також пропонується і відповідний спосіб її виготовлення. UA 116064 C2 (12) UA 116064 C2 UA 116064 C2 5 10 15 20 25 30 35 40 45 50 55 60 Область техніки Винахід стосується багатошарової підкладки та способу її виготовлення. Рівень техніки Сталеві листи в загальному випадку покривають металевим покриттям, склад якого варіюється залежно від кінцевого варіанту використання сталевого листа. Даним покриттям може бути, наприклад, цинк, алюміній, магній або їх сплави, може включати один або декілька шарів і може бути нанесене при використанні різних технологій нанесення покриття, відомих для фахівців у відповідній області техніки, таких як, наприклад, способи вакуумного осадження, нанесення покриття в результаті занурення в розплав або електроосадження. У решті частини даного опису винаходу термін "металеве покриття" також використовуватиметься для позначення покриття, яке включає метал, а також покриття, яке включає сплав металів. Металеве покриття може бути перш за все нанесене в результаті занурення в розплав, при цьому даний спосіб в загальному випадку включає наступні далі стадії: - відпал сталевого листа у міру його проходження через піч в інертній або відновній атмосфері для обмеження окислення поверхні листа; - нанесення покриття в результаті занурення листа у міру його проходження через ванну металу або сплаву металів в рідкому стані так, щоб при залишенні листом ванни він мав би нанесене покриття з металу/сплаву металів; - після залишення листом рідкої ванни шар металу/сплаву металів висушують в результаті розпилювання газу на поверхні для гарантованого отримання однорідної і рівномірної товщини даного шару. Під час проведення стадії відпалу перед надходженням сталевого листа у ванну металу (у наступній далі частині тексту терміни "ванна металу" і "шар металу" також використовуються для позначення будь-якої ванни сплаву металів і відповідних шарів сплавів металів) лист в загальному випадку нагрівають в обпалювальній печі з прямим або непрямим обігрівом випромінювальними трубами. Проте, не дивлячись на численні заходи, які застосовуються, такі як контрольована витримка інертної атмосфери, використання даних печей для нагрівання сталевого листа може привести до утворення на поверхні оксидів металів, які після цього повинні бути видалені для забезпечення отримання належної змочуваності рідким металом на поверхні сталевого листа і для запобігання появи на поверхні листа областей, що не мають нанесеного покриття. Дана проблема, зокрема, зустрічається при включенні до складу сталі значних кількостей елементів, що легко окисляються, таких як Si, Mn, Al, Cr, B, P і тому подібне. Наприклад, сталь без атомів впровадження (вільна від впроваджених атомів), яка містить 0,2 мас. % Mn, 0,02 мас. % Si і 5 ч./млн. В, вже піддається дії даних проблем із змочуваністю в результаті присутності В, який швидко дифундує на поверхню листа і осаджує оксиди Mn і Si у формі безперервних плівок, що призводить до отримання незадовільного змочування. У більш загальному випадку у всіх високоміцних сталях також зустрічається ризик появи незадовільного змочування рідким металом, оскільки вони містять принаймні один з даних елементів, що легко окисляються, це такі сталі, як двофазні сталі, сталі TRIP (пластичність, наведена перетворенням), сталі TWIP (пластичність, наведена двійникуванням), електричні сталі і тому подібне. Для двофазних сталей кількість Mn в загальному випадку є меншою, ніж 3 мас. %, при додаванні Cr, Si або Al в кількостях, в загальному випадку менших, ніж 1 мас. %. Для сталей TRIP кількість Mn в загальному випадку є меншою, ніж 2 мас. %, у асоціації з максимумом в 2 мас. % Si або Al. Для сталей TWIP кількість Mn може доходити аж до 25 мас. % у поєднанні з Al або Si (максимум в 3 мас. %). Металеве покриття також може бути нанесене в результаті електроосадження. У даному способі сталевий лист для нанесення покриття занурюють у ванну електроліту, в яку також занурюють один або декілька розчинних анодів, аноди включають метал або сплав металів, відповідні покриттю, що наноситься на поверхню листа. Підведення електричного струму до ванни електроліту призводить до розчинення металу або сплаву металів, з яких виготовлені анод або аноди, і тим самим отримані іони осідають на поверхні сталевого листа з утворенням шаруючого покриття з металу або сплаву металів. Перед надходженням у ванну електролізу сталеві листи повинні піддаватися дії стадії декапування для видалення оксидів металів, які присутні на поверхні. Власне кажучи, для забезпечення ефективності способу електролізу середовище обов'язково повинне бути провідником, чого не має місця у разі присутності оксидів металів на поверхні сталевого листа для нанесення покриття. Крім того, присутність оксидів металів може впливати на зародження і зростання продукту осадження і, таким чином, призводити до появи проблем із зчепленням і якістю покриття (мікроструктурою, щільністю і 1 UA 116064 C2 5 10 15 20 25 30 35 40 45 50 55 60 тому подібним). Металеве покриття також може бути нанесене в результаті вакуумного осадження. Методики вакуумного осадження в принципі вимагають наявності трьох компонентів: - джерело, яке складає або містить осаджуваний матеріал. Даним джерелом може бути, наприклад, тигель вакуумного випарника або мішені, що розпилюються. Осаджуваний матеріал повинен залишати дане джерело у формі іонів, атомів або груп атомів або груп молекул; - підкладка, яка відповідає деталі для нанесення покриття. Матеріал, що має своїм походженням дане джерело, прикріпляється до підкладки з утворенням зародків (зародкоутворення), які поступово розвиваються (зростання) і в результаті призводять до отримання шару більш менш впорядкованого покриття; - середовище, яке відокремлює джерело від підкладки, і яке є місцезнаходженням явища перенесення матеріалу в паровій фазі. Між різними типами продуктів вакуумного осадження проводять відмінність, окрім іншого, залежно від засобів, що використовуються для отримання парової фази. У разі парової фази, що є результатом проходження хімічної реакції або розкладання молекули, спосіб позначатиметься як ХОПФ або хімічне осадження з парової фази. З іншого боку, у разі отримання даної пари при використанні чисто фізичного явища, такого як термічне випаровування або іонне розпилювання, спосіб буде фізичним осадженням з парової фази або ФОПФ. Способи осадження ФОПФ включають розпилювання, іонну імплантацію і вакуумне випаровування. Проте незалежно від методики вакуумного осадження, що використовується, потрібне проведення підготовки поверхні так, щоб поверхня сталевого листа для нанесення покриття була б вільною від оксидів металів для гарантованого отримання належного зчеплення металевого покриття і, тим самим, запобігання появі проблем з відшаровуванням покриття. Незалежно від способу нанесення покриття, що використовується, стан поверхні сталевої смуги перед нанесенням покриття є важливим чинником якості кінцевого покриття. Присутність оксидів металів на поверхні сталевого листа для нанесення покриття запобігає виникненню належного зчеплення покриття, що наноситься, і в результаті може привести до виникнення зон, в яких на кінцевому продукті яке-небудь покриття відсутнє, або появи проблем, пов'язаних з відшаровуванням покриття. Дані оксиди металів можуть бути присутніми у формі безперервної плівки на поверхні сталевого листа або у формі дискретних крапок. Під час різних стадій способу також можуть бути отримані оксиди металів, і їх склад варіюється залежно від марки сталі, з якої виготовляють даний лист. Оксиди даного типу включають, наприклад, оксиди заліза FeO, Fe2O3, оксид алюмінію Al2О3, а також MnSiOx або AlSiOx. Видалення даних оксидів металів вимагає проведення додаткової технологічної стадії, тобто, декапування. У решті частини даного опису винаходу декапування позначає будь-який спосіб, який в результаті приводить до видалення оксидів металів, утворених за допомогою окислення підстилаючого шару металу, так, щоб даний шар металу з'явився б на поверхні, в зіставленні, наприклад, із способом глянсування, який не дивлячись на те, що він є способом, який видаляє оксиди металів, призначений тільки для видалення поверхневого шару оксидів металів без оголення підстилаючого шару металу. Дане видалення оксидів металів може бути здійснене, наприклад, в результаті вакуумного декапування завдяки магнетронному розпилюванню, що також називають травленням. Даний спосіб включає створення плазми між смугою і допоміжним електродом в газі, що робить можливим утворення радикалів та/або іонів. У звичайних робочих умовах дані іони прискорюються у напрямку поверхні декапованої смуги і вибивають поверхневі атоми, що, тим самим, усуває оксиди металів, присутні на поверхні. Даний спосіб у великій мірі залежить від товщини шару оксидів металів, що видаляються, і залежно від складу даних оксидів металів може призводити до отримання електричних дуг. Тому спосіб є нестабільним і не дуже надійним. На додаток до цього, для отримання доброго результату він накладає серйозне обмеження на швидкість технологічної лінії, що створює проблеми з продуктивністю. Смугу також можна декапувати в результаті перепускання її через одну або декілька послідовних ванн сильних кислот, таких як хлористоводнева кислота або сірчана кислота, вибираних залежно від природи оксидів металів на поверхні і що витримуються при температурі, яка становить приблизно 80-90 °C. Даний спосіб призводить до отримання великих кількостей продуктів, що відходять, які вимагають проведення подальшої обробки і не є екологічно безпечними. На додаток до цього, даний тип декапування створює проблему з контрольованою витримкою товщини оксидів металів, що видаляються для гарантованого отримання належного зчеплення подальшого покриття. 2 UA 116064 C2 5 10 15 20 25 30 35 40 45 50 55 60 На закінчення, можна видаляти всі шари або частину шарів оксидів металів в результаті прикладання механічної дії, наприклад, при використанні способу дрібоструменевої обробки, при якому оксиди металів видаляють, наприклад, в результаті множини ударів невеликих абразивних частинок, що випускаються з достатньою кінетичною енергією. Проте даний тип способу завдає безпосередні удари по поверхні смуги, а також є ускладненим для здійснення. Крім того, дані способи вимагають проведення робіт в спеціальних умовах, таких як інертна або відновна атмосфера, наприклад, для запобігання повторному окисленню поверхонь металу в результаті контакту з повітрям. Розкриття суті винаходу Таким чином, завдання даного винаходу складається в пропозиції способу обробки поверхні, який, окрім іншого, робить можливим поліпшення зчеплення подальшого покриття з підкладкою, і яке не вимагає проведення стадії усунення оксидів, присутніх на поверхні. Для вирішення зазначеного завдання пропонується підкладка, що включає множину шарів, принаймні один з яких включає оксиди металів і має безпосередньо поверх себе шар металевого покриття, яке містить принаймні 8 мас. % нікелю і принаймні 10 мас. % хрому, при цьому решта є залізом, додатковими елементами і домішками, що є результатом здійснення способу виготовлення, причому даний шар металевого покриття сам має безпосередньо поверх себе шар протикорозійного покриття. Дана підкладка, забезпечена множиною шарів, також може демонструвати наведені далі характеристики, що розглядаються індивідуально або в комбінації: підкладка, що включає, крім того, лист металу принаймні одна з поверхонь якого має перший шар оксидів, при цьому даний перший шар оксидів має безпосередньо поверх себе перший шар металевого покриття, який містить принаймні 8 мас. % нікелю і принаймні 10 мас. % хрому, причому решта є залізом, додатковими елементами і домішками, що є результатом здійснення способу виготовлення, при цьому даний перший шар металевого покриття має безпосередньо поверх себе перший шар протикорозійного покриття, причому даний перший шар протикорозійного покриття має поверх себе другий шар оксидів, що має поверх себе другий шар металевого покриття, який містить принаймні 8 мас. % нікелю і принаймні 10 мас. % хрому, при цьому решта є залізом, додатковими елементами і домішками, що є результатом здійснення способу виготовлення, причому даний другий шар металевого покриття має безпосередньо поверх себе другий шар протикорозійного покриття; шар або шари металевого покриття складається або складаються з нержавіючої сталі, що містить від 10 до 13 мас. % нікелю, від 16 до 18 мас. % хрому, при цьому решта є залізом і потенційними домішками, що є результатом здійснення способу виготовлення; шар або шари металевого покриття складається або складаються з шару або шарів нержавіючої сталі, що містить 0,02 мас. % вуглецю, від 16 до 18 мас. % хрому, від 10,5 до 13 мас. % нікелю, від 2 до 2,5 мас. % молібдену, від 0,9 до 1,3 мас. % кремнію, від 1,8 до 2,2 мас. % марганцю, при цьому решта є залізом і потенційними домішками, що є результатом здійснення способу виготовлення; шар (шари) металевого покриття має/мають товщину в діапазоні від 2 до 15 нм; шар або шари протикорозійного покриття складається або складаються з металу, вибираного з числа представників з групи, що включає цинк, алюміній, мідь, магній, титан, нікель, хром, марганець та їх сплави; шар або шари протикорозійного покриття складається або складаються з цинку або сплаву цинку; шар або шари протикорозійного покриття складається або складаються з множини підшарів металевих покриттів; принаймні, один протикорозійний шар розташовується під шаром оксидів і знаходиться в безпосередньому контакті з шаром оксидів; при цьому підкладка, крім того, містить сталевий лист, розташований під шаром оксидів; та/або сталевим листом є сталь, яка характеризується міцністю, більшою або рівною 450 МПа. Даний винахід пропонує спосіб виготовлення підкладки, забезпеченої множиною шарів, при якому шар (шари) металевого покриття осаджують при використанні способу, вибираного із способу вакуумного осадження і способу електроосадження. Даний спосіб виготовлення може включати спосіб осадження, яким є спосіб магнетронного катодного розпилювання. Спосіб виготовлення може, крім того, включати осадження протикорозійного шару (шарів) при використанні способу, вибираного із способу вакуумного осадження і способу електроосадження. 3 UA 116064 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід, крім того, пропонує спосіб підготовки поверхні підкладки. Спосіб включає принаймні один шар оксидів металів, у якого на згаданий шар оксидів осаджують металеве покриття, що містить принаймні 8 мас. % нікелю і принаймні 10 мас. % хрому, причому решта є залізом і домішками, без попереднього декапування шару оксидів. Даний спосіб підготовки поверхні може, крім того, включати осадження на металеве покриття протикорозійного покриття. Інші характеристики і переваги винаходу детальніше роз'яснюються нижче. Короткий опис креслень Фіг. 1 є схематичною ілюстрацією підкладки в одному першому варіанті здійснення винаходу. Фіг. 2 є схематичною ілюстрацією підкладки в одному другому варіанті здійснення винаходу. Фіг.3 є схематичною ілюстрацією підкладки в одному третьому варіанті здійснення винаходу. Здійснення винаходу Фігури від 1 до 3 ілюструють різні варіанти здійснення винаходу. Товщина представлених шарів приведена виключно для цілей ілюстрації і не може розглядатися як представлення різних шарів в масштабі. Для всіх фігур від 1 до 3 термін "сталь" відповідно до використання в цьому документі включає всі відомі марки сталі і може представляти, наприклад, одну з наступних далі марок – THR (дуже висока міцність, в загальному випадку що знаходиться в діапазоні від 450 до 900 МПа) або UHR (надвисока міцність, в загальному випадку більша, ніж 900 МПа), сталь, яка містить великі кількості елементів, що окисляються: - сталі без елементів впровадження (без атомів впровадження – вільні від впровадженихатомів), які можуть містити аж до 0,1 мас. % Ti; - двофазні сталі, від сталей DP 500 аж до сталей DP 1200, які можуть містити аж до 3 мас. % Mn в асоціації з аж до 1 мас. % Si, Cr та/або Al; - сталі TRIP (пластичність, наведена перетворенням), такі як продукт TRIP 780, який містить, наприклад, приблизно 1,6 мас. % Mn і 1,5 мас. % Si; - сталі TRIP або двофазні сталі, такі, що містять фосфор; - сталі TWIP (пластичність, наведена двійникуванням) – сталі, які характеризуються високим рівнем вмісту Mn (у загальному випадку 17-25 мас. %); - сталі низької щільності, такі як сталі Fe-Al, які можуть містити, наприклад, аж до 10 мас. % Al; - нержавіючі сталі, які характеризуються високим рівнем вмісту хрому (у загальному випадку 13-35 мас. %) в асоціації з іншими елементами сплаву (Si, Mn, Al і тому подібне). Фіг. 1 ілюструє один перший варіант здійснення підкладки, забезпеченої декількома шарами відповідно до даного винаходу. Дана підкладка включає сталевий лист 1, який має шар оксидів 2 на принаймні одній зі своїх поверхонь. Даний шар 2 може бути безперервним або дискретним на даній поверхні сталі 1 і включає оксиди металів з групи, яка включає оксиди заліза, оксиди хрому, оксиди марганцю, оксиди алюмінію, оксиди кремнію або один або декілька змішаних оксидів, що містять елементи сплаву сталі, таких як змішані оксиди Mn-Si або Al-Si. Товщина даного шару оксидів металів 2 може варіюватися в загальному випадку, наприклад, в діапазоні від 3 до приблизно 60 нанометрів, а переважно від 3 до приблизно 20 нм. Тому даний шар оксиду 2 не видаляють в результаті декапування і покривають шаром металевого покриття 3, який містить принаймні 8 мас. % нікелю і принаймні 10 мас. % хрому, при цьому решта є залізом, додатковими елементами, такі як вуглець, молібден, кремній, марганець, фосфор або сірка, і домішки, що є результатом здійснення способу виготовлення. Даним покриттям 3 може бути, наприклад, нержавіюча сталь, а переважно нержавіюча сталь 316 (16-18 мас. % Cr, 10-14 мас. % Ni), його товщина може бути, наприклад, більшою або рівною 2 нм. Дане металеве покриття 3 може бути нанесене при використанні будь-якого відомого способу нанесення покриття, а, зокрема, наприклад, в результаті магнетронного катодного розпилювання або в результаті електроосадження. Спосіб отримання покриття на підкладці в результаті магнетронного катодного розпилювання, яке в загальному випадку називають "розпилюванням", здійснюють в закритій посудині, в якій створили вакуум, і в якій встановлюють мішень і підкладку, розташовану напроти мішені на певній відстані від неї. Мішень має поверхневий шар, який орієнтований у напрямку лицьової поверхні підкладки, на якій повинне бути сформоване покриття. Даний поверхневий шар містить принаймні один з елементів, з яких утворено покриття, осаджене на підкладку в результаті розпилювання. Посудина містить плазму інертного газу, такого як аргон. У одному способі розпилювання атоми ежектують з поверхні поверхневого шару і 4 UA 116064 C2 5 10 15 20 25 30 35 40 45 50 55 60 осаджують у формі покриття на підкладці. До мішені, а згодом до матеріалу ежектованого поверхневого шару прикладають негативну напругу. В результаті генерується розряд, який створює плазму, утворену іонами, електронами і інертними частинками газу. Позитивно заряджені іони прискорюються у напрямку мішені, яка має негативний потенціал, так що вони досягають мішені з достатньою енергією для стимулювання ежектування атомів з поверхневого шару. Дані відокремлені атоми переміщаються у напрямку підкладки і осідають на підкладці у формі відтворного і по суті однорідного покриття, яке добре зчіплюється з лицьовою поверхнею підкладки. У даному першому варіанті здійснення шар 3 металевого покриття Fe-Ni-Cr покривають шаром протикорозійного металевого покриття 4. Даний шар протикорозійного металевого покриття 4 може включати, наприклад, чистий цинк (зокрема потенційні домішки, що є результатом здійснення способу виготовлення) або сплави цинку, такі як Zn-Al, Zn-Al-Mg, Zn-Mg, Zn-Fe або Zn-Ni. Він також може включати алюміній, мідь, магній, титан, нікель, хром, чистий марганець (зокрема потенційні домішки, що є результатом здійснення способу виготовлення) або їх сплави, такі як, наприклад, Al-Si або Mg-Al. Дане протикорозійне металеве покриття 4 може бути нанесене при використанні будь-якого відомого способу нанесення покриття, такого як, наприклад, спосіб звукового пароструменевого осадження, який також позначають як ПСО (пароструменеве осадження), спосіб осадження при використанні електронної гармати або плазмово-стимульоване випаровування, яке також позначають як СІМ (самоіндукована металізація) і описують, зокрема, в патенті ЕР0780486. Способом ПСО є спосіб вакуумного осадження, при якому утворюється пара металу в результаті індукційного нагрівання тигля, що містить ванну металу покриття у вакуумній посудині. Потік виходить з тигля через канал, який транспортує його до випускного отвору, який переважно калібрують, для отримання струменя при швидкості звуку, направленої на поверхню підкладки для нанесення покриття. Фіг. 2 ілюструє один другий варіант здійснення даного винаходу. У даному варіанті здійснення підкладка включає, як і на Фіг. 1, сталевий лист 21. На даний сталевий лист 21 наносять покриття у вигляді шару протикорозійного покриття на алюмінієвій основі 25, таке як, наприклад, алюмінієво-кремнієве покриття (10-12 мас. % Si). Дане покриття на алюмінієвій основі 25 може бути осаджене в результаті занурення в розплав і може мати товщину, наприклад, в діапазоні від 10 до 30 мкм. Шар покриття на алюмінієвій основі 25 має поверх себе шар оксидів металів 22. Даний шар 22 може бути безперервним або дискретним по поверхні даного покриття на алюмінієвій основі 25 і може включати оксиди алюмінію та/або змішані оксиди алюмінію, такі як оксиди Al-Si. Товщина даного шару оксидів металів 22 в загальному випадку може варіюватися в діапазоні від 3 до приблизно 60 нанометрів, переважно від 3 до приблизно 20 нм. Тому даний шар оксидів 22 не видаляють в результаті декапування і покривають шаром металевого покриття 23, яке містить принаймні 8 мас. % нікелю і принаймні 10 мас. % хрому, при цьому решта включає залізо, додаткові елементи відповідно до представленого вище розкриття винаходи і домішки, що є результатом здійснення способу виготовлення. Дане металеве покриття 23 може бути, наприклад, нержавіючою сталлю, а переважно нержавіючою сталлю 316 (16-18 мас. % Cr, 10-14 мас. % Ni). Дане металеве покриття 23 може бути нанесено при використанні будь-якого відомого способу нанесення покриття і може мати товщину, наприклад, більшу або рівну 2 нм. Даний шар металевого покриття 23 в даному другому варіанті здійснення має поверх себе шар протикорозійного металевого покриття 24, що вибирають з числа протикорозійних металевих покриттів, описаних при зверненні до першого варіанту здійснення. Дане протикорозійне металеве покриття 24 може бути нанесене при використанні будь-якого відомого способу нанесення покриття, такого як, наприклад, вакуумний спосіб або спосіб занурення в розплав, необов'язково при проведенні наступної далі післядифузійної обробки. Покриття, які можуть бути розглянуті, включають, наприклад, шар сталі 21 з нанесеним покриттям на основі Al-Si 25, при цьому дане покриття 25 має поверх себе шар оксидів 22, утворених із змішаних оксидів Al-Si, причому шар оксидів 22 має нанесене покриття у вигляді шару 23 нержавіючої сталі 316, причому даний шар 23 нержавіючої сталімає нанесене покриття у вигляді протикорозійного покриття на основі сплаву Zn-Mg 24. Фіг. 3 ілюструє один третій варіант здійснення даного винаходу. У даному третьому варіанті здійснення підкладка включає, як і в першому варіанті здійснення, сталевий лист 31 з першим шаром оксидів 32 принаймні на одній зі своїх поверхонь. Даний перший шар 32 може бути безперервним або дискретним по поверхні сталі 31 і може містити оксиди металів з групи, що включає, наприклад, оксиди заліза, оксиди хрому, оксиди марганцю, оксиди алюмінію, оксиди 5 UA 116064 C2 5 10 15 20 25 30 35 40 45 50 55 60 кремнію або один із змішаних оксидів, що містять елементи сплавів сталі, таких як змішані оксиди Al-Si або Mn-Si. Товщина даного першого шару оксидів металів 32 може варіюватися в загальному випадку, наприклад, в діапазоні від 3 до приблизно 60 нм, а переважно від 3 до приблизно 20 нм. Тому, як і в першому варіанті здійснення, даний шар оксидів 32 не видаляють в результаті декапування і покривають шаром металевого покриття 33, яке містить принаймні 8 мас. % нікелю і принаймні 10 мас. % хрому, при цьому решта включає залізо, додаткові елементи відповідно до представленого вище розкриття винаходи і домішки, що є результатом здійснення способу виготовлення. Дане покриття 33 може бути, наприклад, нержавіючою сталлю, а переважно нержавіючою сталлю 316 (16-18 мас. % Cr, 10-14 мас. % Ni). Товщина даного шару металевого покриття 33 може бути, наприклад, більшою або дорівнювати 2 нм. Дане металеве покриття 33 може бути нанесене при використанні будь-якого відомого способу нанесення покриття, а, зокрема, наприклад, в результаті магнетронного катодного розпилювання або в результаті електроосадження. У даному варіанті здійснення шар 33 металеві покриття Fe-Ni-Cr покривають першим шаром протикорозійного металевого покриття 34. Даний перший шар протикорозійного металевого покриття 34 може включати, наприклад, чистий цинк (що містить потенційні домішки, що є результатом здійснення способу виготовлення) або сплави цинку, такі як Zn-Al, Zn-Al-Mg, Zn-Mg або Zn-Ni. Він також може включати алюміній, мідь, магній, титан, нікель, хром, чистий марганець (що містить потенційні домішки, що є результатом здійснення способу виготовлення) або їх сплави, такі як, наприклад, Al-Si або Mg-Al. Даний перший шар протикорозійного металевого покриття 34 може бути нанесений при використанні будь-якого відомого способу нанесення покриття, такого як, наприклад, спосіб, здійснюваний у вакуумі, або спосіб занурення в розплав. У даному третьому варіанті здійснення перший шар протикорозійного металевого покриття 34 має поверх себе другий шар оксидів металів 36. Даний шар 36 може бути безперервним або дискретним на поверхні протикорозійного металевого покриття 34 і може включати оксиди, склад яких залежить від матеріалу складової частини протикорозійного металевого покриття 34. Наприклад, даними оксидами можуть бути оксиди цинку, оксиди алюмінію або змішані оксиди Al-Si, Zn-Mg або Zn-Al. Товщина даного шару оксидів металів 36 може варіюватися в загальному випадку, наприклад, в діапазоні від 3 до приблизно 60 нм, а переважно від 3 до приблизно 20 нм. Даний другий шар оксидів 36 не усувають в результаті декапування і покривають шаром металевого покриття 37, який містить принаймні 8 мас. % нікелю і принаймні 10 мас. % хрому, при цьому решта є залізом, додаткові елементи відповідно до представленого вище розкриття винаходу і домішки, що є результатом здійснення способу виготовлення. Дане покриття 37 може бути, наприклад, нержавіючою сталлю, а переважно нержавіючою сталлю 316 (16-18 мас. % Cr, 10-14 мас. % Ni). Дане металеве покриття 37 може бути нанесено при використанні будь-якого відомого способу нанесення покриття і може бути, але необов'язково є ідентичним металевому покриттю 33. Товщина даного шару металевого покриття 37 може бути, наприклад, більшою або дорівнювати 2 нм. У даному третьому варіанті здійснення даний шар металевого покриття 37 має поверх себе другий шар протикорозійного металевого покриття 38, вибираного з числа протикорозійних металевих покриттів, описаних при зверненні до першого варіанту здійснення. Дане протикорозійне металеве покриття 38 може бути нанесене при використанні будь-якого відомого способу нанесення покриття, такого як, наприклад, вакуумний спосіб або спосіб занурення в розплав, необов'язково при проведенні наступною далі післядифузійної обробки. Дане протикорозійне металеве покриття 38 може бути, але необов'язково є ідентичним першому протикорозійному металевому покриттю 34. Наприклад, можуть бути розглянуті шар сталі 31, перший шар оксидів заліза 32, перше металеве покриття 33, що складається з нержавіючої сталі 316, перше протикорозійне металеве покриття 34, що складається із сплаву Al-Si, другий шар оксидів 36, що складається із змішаних оксидів Al-Si, друге металеве покриття 37, що складається з нержавіючої сталі 316, і друге протикорозійне металеве покриття 38, що складається із сплавуZn-Al-Mg. Тепер даний винахід буде роз'яснений на підставі випробувань, наведених тільки для цілей ілюстрації і не призначених для його обмеження. Випробування Випробування на Т-згинанння. Мета даного випробування складається у визначенні зчеплення покриттів в результаті вигинання листа з нанесеним покриттям під кутом 180°. Вживаний радіус вигинання дорівнює подвоєній товщині підкладки, що використовується (що відповідає "2Т»-згинанню). Зчеплення покриття перевіряють в результаті нанесення клейкої 6 UA 116064 C2 5 10 15 20 25 30 35 40 45 50 стрічки. Результат випробування оцінюється як позитивний у разі збереження покриття на листі для випробування і відсутності його на клейкій стрічці після видалення стрічки. Клейка стрічка, що використовується для проведення даного випробування у випробуваннях, описаних нижче, є комерційним клейким матеріалом TESA4104. Випробування на витискування чаші. Даний спосіб полягає в проведенні випробування на штампування, під час якого формують чашу. Дана деформація матеріалу, а також металевого покриття ідентифікує потенційні проблеми, що відносяться до зчеплення металевого продукту осадження на підкладці. Втрату зчеплення (або пиління) виражають через зменшення маси 2 чаші, яку зважують до і після штампування, в г/м . Вигинання від компанії Daimler. Перший ступінь даного випробування складається в докладанні пуансона до сталевого листа з нанесеним покриттям і вимірюванні кута вигинання, при якому спостерігається зменшення міцності, більше або рівне 30 кН. Дане падіння міцності відповідає розтріскуванню підкладки. Після цього випробування на адгезію металевого покриття складається у вигинанні листа з нанесеним покриттям під кутом, близьким до даної точки розтріскування, але меншим її, і перевірці зчеплення цинку в результаті нанесення клейкого покриття. Результат випробування оцінюють як позитивний у разі збереження покриття з цинку на листі і відсутності його на клейкій стрічці після видалення стрічки. Клейка стрічка, що використовується для проведення випробувань, описаних нижче, характеризується міцністю адгезії в діапазоні від 400 до 460 Н/м, наприклад, як у разі продукту Scotch® 3M595. Випробування – 1 – Адгезія Для всіх випробувань склад нержавіючої сталі 316L, що використовується, є 0,02 % С, 1618 % Cr, 10,5-13 % Ni, 2-2,5 % Мо, 1 % Si, 2 % Mn, 0,04 % P, 0,03 % S. Рівнями процентного вмісту є рівні масового процентного вмісту, при цьому решта є залізом і потенційними домішками, що є результатом виготовлення. Отримували послідовність з 8 зразків сталевого листа DP1180, що відноситься до типу, що продається в компанії ArcelorMittal. Точний склад сталі, що використовується для зразків, складає 0,15 % С, 1,9 % Mn, 0,2 % Si, 0,2 % Cr і 0,013 % Ti. Рівнями процентного вмісту є рівні масового процентного вмісту, при цьому решта є залізом і потенційними домішками, що є результатом виготовлення. Всі зразки піддавали дії стадій, описаних нижче: - глянсування сталевого листа в результаті його перепускання через ванну, що містить мурашину кислоту НСООН або сірчану кислоту H 2SO4, що витримуються при температурі, меншій, ніж 50 °C. Призначення даної стадії складається у видаленні верхнього шару оксидів заліза, що відносяться до типу FеO, але вона не видаляє підстилаючий шар оксидів; - прополіскування водою; - висушування для видалення води, адсорбованої під час стадії прополіскування; –3 - вставляння смуги у вакуумну камеру, що має тиск Р

ДивитисяДодаткова інформація

Назва патенту англійськоюMulti-layer substrate and fabrication method

Автори англійськоюChaleix, Daniel, Silberberg, Eric, Schmitz, Bruno, Vanden Eynde, Xavier, Pace, Sergio

Автори російськоюШале Даниель, Сильберберг Эрик, Шмиц Бруно, Ванден Эйндэ Ксавье, Пас Сержио

МПК / Мітки

МПК: C25D 5/12, C25D 5/36, C23C 14/16, C23C 14/02, C23C 8/00, C25D 5/14, C23C 28/00, C23C 14/35

Мітки: виготовлення, спосіб, багатошарова, підкладка

Код посилання

<a href="https://ua.patents.su/15-116064-bagatosharova-pidkladka-ta-sposib-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Багатошарова підкладка та спосіб її виготовлення</a>

Попередній патент: Спосіб виміру чинника форми часток твердого сипкого тіла

Наступний патент: Спосіб одержання йоду з супутньо-пластових вод газоконденсатних родовищ

Випадковий патент: Спосіб вимірювання концентрації газів