Форма для формування і вулканізації гумотканинної мембрани

Номер патенту: 23169

Опубліковано: 10.05.2007

Автори: Прокопенко Василь Трохимович, Цимма Анатолій Гордійович, Захрабов Микола Нарушович, Халаїм Олександр Миколайович

Формула / Реферат

1. Форма для формування і вулканізації гумотканинної мембрани, яка складається з плит - нижньої та верхньої, що центруються втулками і колонками, з обмеженням закриття форми по упорах, матриці, яка фіксується у робочому положенні форми та засовується і висовується по рейках, що закріплені на плиті нижній, притискача, що переміщається в осьовому напрямку по направляючих штирях, які закріплені на плиті верхній, а також спирається при закритті форми на упори матриці, висота яких визначає робочий зазор між матрицею і притискачем, пуансона, що установлений на плиті верхній, підтискача, що з'єднаний з планкою і переміщається з пуансоном у притиснутому стані за рахунок зусилля пружин, які установлені між матрицею і головками направляючих стержнів, що закріплені на планці, яка відрізняється тим, що між матрицею і рейками виконаний зазор, на плиті верхній встановлені стержневі фіксатори, що мають центруючу і фіксуючу поверхні, а в матриці виконані відповідні елементи, у матриці установлені фіксатори, що утримують підтискач у нижньому положенні, а також можуть бути встановлені колеса, при цьому в робочому положенні форми в плиті нижній під колесами виконані заглиблення, обмежувачі висування матриці і пара коліс встановлені в середній частині матриці, зона формування і вулканізації може бути обмежена тепловими екранами.

2. Форма за п. 1, яка відрізняється тим, що упори матриці встановлені поза робочою площиною матриці і можуть бути виконані з регульованою висотою, або бути відсутніми, при цьому робочий зазор між матрицею і притискачем визначає товщина тканини мембранної і притискач лягає безпосередньо на заготовку.

3. Форма за п. 1, яка відрізняється тим, що пуансон виконаний складеним, на кутових ділянках пуансона виконані виступи, що мають конусну поверхню з кутом нахилу твірної, що дорівнює кутові нахилу похилої частини мембрани.

4. Форма за п. 1, яка відрізняється тим, що пуансон виконаний з регульованою висотою, на плиті верхній встановлені підпружинені пуансони, а в матриці виконані відповідні елементи.

5. Форма за п. 1, яка відрізняється тим, що з'єднання планки з підтискачем у центрі виконано шарнірним, хитним з обмеженням від кругового й осьового зміщення.

Текст

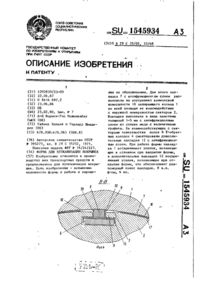

Корисна модель, що заявляється, відноситься до галузі машинобудування, приладобудування, переважно стосується чутливи х елементів конструкції приладів для виміру об'єму або маси і керування або регулювання тиску газів або рідин, що витрачаються. Відома форма для формування і вулканізації гумотканинної мембрани П-5/83212.00, що застосовується в лічильнику газу G-6 ТУ У3.7517219-001-95, Україна, завод "Візар". Відома також форма для формування і вулканізації гумотканинної мембрани ЩС1810-6095, що застосовується в лічильнику газу ОКТАВА-А G-6 ТУ У3.88-14312068-020-94, Україна, завод "Генератор", прототип. Форма для формування і вулканізації гумотканинної мембрани, яка складається з плит нижньої і верхньої, що центруються втулками і колонками з обмеженням закриття форми по упорах, матриці, яка фіксується у робочому положенні форми та засовується і висовується по рейках, що закріплені на плиті нижній, притискача, що переміщається в осьовому напрямку по направляючих штирях, що закріплені на плиті верхній, а також спирається при закритті форми на упори матриці, висота яких визначає робочий зазор між матрицею і притискачем, пуансона, що установлений на плиті верхній, підтискача, що з'єднаний з планкою і переміщається з пуансоном у притиснутому стані за рахунок зусилля пружин, що установлені між матрицею і голівками направляючих стержнів, що закріплені на планці. Відомі форми (аналог і прототип) мають наступні суттєві недоліки. Фіксація матриці в робочому положенні форми забезпечується за рахунок підпружиненого кулькового фіксатора і виконання мінімального зазору між матрицею і рейками, що виступають за межі плити нижньої, де відсутнє кріплення рейок, на 357мм і, у результаті механічного і (або) температурного впливу на форму, рейки деформуються і, у випадку коли зазор між матрицею і рейками зникає, переміщення матриці стає важким із заїданням, що приводить до незручності роботи на формі, тому для зменшення впливу деформації рейок, них виконують зі збільшеними розмірами в перетині 30x35мм, що ускладнює конструкцію форми за рахунок збільшення габаритних розмірів і маси форми, причому підпружинені кулькові фіксатори, особливо у випадку заїдання, при переміщенні матриці, не забезпечують точну фіксацію її в робочому положенні форми, що приводить до ексцентричності розташування центральної і фланцевої частин мембрани, що знижує її якість, крім того підпружинені кулькові фіксатори встановлені в рейках, що закріплені на плиті нижній через штифти, а пуансони закріплені на плиті верхній, при цьому в ланцюзі центрування пуансона з матрицею беруть участь додаткові деталі (колонки, втулки, плита нижня, шти фти, рейки), що також знижує точність фіксації пуансона з матрицею та приводить до ексцентричності розташування центральної і фланцевої частин мембрани, що знижує якість мембрани і приводить до зниження точності виміру відносної похибки лічильника за рахунок неповторюваності циклічного об'єму лічильника, яка викликана утворенням провисаючих ділянок на похилій частині мембрани при проходженні її через крайні положення. При формуванні похилої частини мембрани на її кутови х конусних ділянках порушується прямолінійність твірної конусної поверхні з утворенням увігнутості, найбільше значення якої знаходиться в безпосередній близькості біля площини центральної частини мембрани, що приводить до зниження якості мембрани по порушенню її геометричної форми, у результаті при роботі лічильника, коли мембрана знаходиться в крайньому положенні, увігн уті кутові конусні ділянки мембрани не натягуються і можуть знаходитися в довільному провисаючому стані, що приводить до неповторюваності циклічного об'єму і зниженню точності виміру відносної похибки лічильника, крім того, при переході центральної частини мембрани через середнє положення, її похила частина торкається крайок щік, а ділянки, що розташовані в кутови х зонах, що мають більшу довжину твірної поверхні за рахунок прогину, більше заходять на щоки, що приводить до прискореного зносу мембрани в кутових зонах, особливо при роботі лічильника в умовах негативної температури, коли гумові шари мембрани твердіють, виникають властивості крихкості, розшарування від основи і руйнування тканини мембрани, що приводить до зниження точності виміру відносної похибки лічильника за рахунок зниження надійності лічильника по герметичності камери мембранної між її порожнинами. Упори матриці розміщені на площині матриці по кутах, що вимагає обрізки кутів у прямокутній заготовці, що приводить до збільшення трудомісткості при порізці заготовок, крім того упори матриці жорстко встановлені на матриці і мають конкретну висоту, що виконується методом шліфування і, при необхідності збільшення їхньої висоти, наприклад, у результаті зносу, упори матриці випресовують, виготовляють нові, запресовують і шліфують у розмір, що ускладнює конструкцію форми по її настроюванню і ремонтопридатності, що вимагає застосування спеціального устаткування. При розкритті форми пуансон піднімається вгору і підтискач під дією зусилля пружин піднімається вгору, у результаті центральна частина мембрани, що знаходиться на площині підтискача, також піднімається вгору, при цьому похила частина мембрани, що знаходиться в гарячому, розм'якшеному стані, мнеться і мають місце випадки попадання її в зазор між підтискачем і матрицею, що приводить до утворення на похилій частині мембрани вм'ятин, ліній зламу, розшарування тканини, що при явних дефектах збільшуються техзбитки, а при прихованих дефектах знижується якість мембрани, що приводить до зниження точності виміру відносної похибки лічильника за рахунок зниження надійності по герметичності камер мембранних між її порожнинами. Відсутність теплових екранів у формі приводить до підвищеного розсіювання теплової енергії в навколишнє середовище, що вимагає для забезпечення температурного режиму формування і вулканізації мембрани, підтримувати на нагрівальних плитах більш високий рівень температури, що приводить до підвищення енергоємності виготовлення мембран. Регулювання глибини формування мембрани, у залежності від властивостей формуємості конкретної партії прогумованої невулканізованої тканини, виконують за рахунок установки або вилучення дисків під упори, що обмежують закриття форми, чим і забезпечується зміна глибини занурення суцільного, жорстко з'єднаного з плитою верхньою, пуансона в порожнину матриці, при цьому змінюється відстань між плитою верхньою і матрицею, що недозволяє розмістити на плиті верхній підпружинені пуансони для виконання в мембрані технологічних отворів для базування її в оснащенні при подальшій обробці, що знижує технологічні можливості форми за рахунок того, що знижується якість мембрани при подальшій обробці, у результаті базування її в оснащенні по формованим, але нечітко вираженим поверхням, наприклад, при контролі глибини мембрани утруднено одержати достовірний результат виміру, а при обсіканні та пробиванні отворів у мембрані утворюється зміщення осі пробитих отворів по відношенню до осі формованих, але нечітко виражених поверхонь мембрани, що знижує якість мембрани та приводить до зниження точності виміру відносної похибки лічильника за рахунок неповторюваності циклічного об'єму лічильника, у результаті утворення провисаючих ділянок на похилій частині мембрани при проходженні її через крайні положення, крім того суцільний пуансон збільшує масу форми, що ускладнює її конструкцію. Жорстке з'єднання підтискача з планкою не забезпечує рівномірне притиснення заготовок підтискачами до пуансонів у випадку розміщення між пружинами двох і більше підтискачів і пуансонів, тому що їхні площини, які сполучаються, неможливо забезпечити в спільній площині, що не дозволяє реалізувати багатомісне виконання форми та знижує продуктивність, підвищує енергоємність і трудомісткість процесу формування і вулканізації мембран. Зазначені вище технічні недоліки приводять до зниження наступних споживчих якостей форми для формування і вулканізації гумотканинної мембрани, прототипу: - низька якість мембрани по відхиленнях геометричної форми, розмірів і наявності дефектів, що приводить до зниження точності виміру відносної похибки лічильника за рахунок неповторюваності циклічного об'єму лічильника, яка викликається утворенням провисаючих ділянок на похилій частині мембрани при проходженні її через крайні положення в результаті ексцентричного розташування центральної і фланцевої частин мембрани у випадку деформації рейок форми і ненадійної фіксації матриці в робочому положенні форми підпружиненим кульковим фіксатором, утворення увігнутості твірної поверхні на кутови х конусних ділянках мембрани, а також за рахунок зниження надійності по герметичності камер мембранних між її порожнинами в результаті зминання похилої частини мембрани при розкритті форми через відсутність фіксації підтискача в нижньому положенні, утворення увігнутості твірної поверхні на кутови х конусних ділянках мембрани при проходженні її через середнє положення; - великі техзбитки при виготовленні мембрани за рахунок розшарування тканини у випадку попадання мембрани між матрицею і підтискачем при розкритті форми через відсутність фіксації підтискача в нижньому положенні; - незручність роботи на формі в результаті утр уднення переміщення матриці по рейках з мінімальним зазором при її засуванні та висуванні і точній фіксації її в робочому положенні форми кульковим підпружиненим фіксатором; - складна конструкція форми за рахунок великого розміру в перетині і вильоту рейок, суцільного пуансона форми, що збільшують масу, а також жорстко встановлених упорів матриці, що ускладнюють настроювання і ремонтопридатність форми; - низькі технологічні можливості форми за рахунок регулювання глибини формування мембрани зміною висоти упорів, що обмежують закриття форми; - низька продуктивність, велика енергоємність і трудомісткість процесу формування і вулканізації мембрани за рахунок жорсткого з'єднання підтискача з планкою, що не дозволяє реалізувати багатомісне виконання форми, відсутності теплових екранів, необхідності обрізки кутів у прямокутній заготовці. При розробці форми для формування і вулканізації гумотканинної мембрани, що заявляється, вирішувалося завдання підвищення якості мембрани по забезпеченню правильної геометричної форми, розмірів і виключенню дефектів, що підвищує точність виміру відносної похибки лічильника. Одночасно вирішувалося завдання підвищення продуктивності, зниження техзбитків, енергоємності і трудомісткості, поліпшення умов праці, спрощення конструкції і підвищення технологічних можливостей форми. Поставлена мета вирішується тим, що форма для формування і вулканізації гумотканинної мембрани, яка складається з плит нижньої і верхньої, що центруються втулками і колонками, з обмеженням закриття форми по упорах, матриці, яка фіксується у робочому положенні форми та засовується і висовується по рейках, що закріплені на плиті нижній, притискача, що переміщається в осьовому напрямку по направляючих штирях, які закріплені на плиті верхній, а також спирається при закритті форми на упори матриці, висота яких визначає робочий зазор між матрицею і притискачем, пуансона, що установлений на плиті верхній, підтискача, що з'єднаний з планкою і переміщається з пуансоном у притиснутому стані за рахунок зусилля пружин, які установлені між матрицею і голівками направляючих стержнів, що закріплені на планці, у якій між матрицею і рейками виконаний зазор, на плиті верхній встановлені стержневі фіксатори, що мають центруючу та фіксуючу поверхні, а в матриці виконані відповідні елементи, у матриці установлені фіксатори, що утримують підтискач у нижньому положенні, а також можуть бути встановлені колеса, при цьому в робочому положенні форми в плиті нижній під колесами виконані заглиблення, обмежувачі висування матриці і пара коліс встановлені в середній частині матриці, зона формування і вулканізації може бути обмежена тепловими екранами, упори матриці можуть бути встановлені поза робочою площиною матриці, і можуть бути виконані з регульованою висотою або бути відсутніми, при цьому робочий зазор між матрицею і притискачем визначає товщина тканини мембранної і притискач лягає безпосередньо на заготовку, пуансон може бути виконаний складеним, на кутових ділянках пуансона можуть бути виконані виступи, що мають конусну поверхню з к утом нахилу твірної рівному кутові нахилу похилої частини мембрани, пуансон може бути виконаний з регульованою висотою, на плиті верхній можуть бути встановлені підпружинені пуансони, а в матриці виконані відповідні елементи, з'єднання планки з підтискачем у центрі може бути виконано шарнірним, хитним з обмеженням від кругового й осьового зміщення. Реалізація ознак корисної моделі, що заявляються, дозволяє вирішити поставлене завдання й одержати технічний результат, що заявляється, оскільки: - виконання гарантованого зазору між матрицею і рейками дозволяє матрицю засовувати в робоче положення форми і висовувати її легко без заїдання також і у випадку деформації рейок, що підвищує зручність роботи на формі, крім того дозволяє виконати рейки в перетині менших розмірів, що спрощує конструкцію форми за рахунок зменшення габаритних розмірів і маси форми; - установка коліс на матриці заміняє тертя ковзання матриці по плиті нижній на тертя катання, яке менше, що також полегшує р ух матриці та поліпшує зручність роботи на формі, при цьому в робочому положенні форми матриця лягає на площину плити нижньої, а колеса провисають у поглибленнях, що виконані у плиті нижній, не сприймаючи ніяких навантажень; - стержневі фіксатори, що установлені на плиті верхній і мають центруючу і фіксуючу частини, при закритті форми входять у відповідні отвори матриці спочатку центруючою частиною, яка має конусну поверхню, при цьому матриця центрується від стану попереднього грубого до точного її центрування, потім, у міру опускання плити верхньої, фіксуюча частина, що знаходиться у відповідному отворі матриці, зберігає точну фіксацію матриці в робочому положенні форми при визначенні робочого зазору, формуванні центральної, похилої і фланцевої частин мембрани, виконанні на фланцевій частині мембрани технологічних отворів, вулканізації мембрани, далі, при розкритті форми після підняття пуансона і притискача, стержневі фіксатори виходять з отворів матриці, причому концентричне розташування пуансона, притискача, підпружинених пуансонів, що виконане на плиті верхній, переноситься з високим ступенем точності на відповідні елементи матриці через стержневі фіксатори з використанням енергії преса без участі оператора, що виключає "людський" фактор та забезпечує, при формуванні мембрани, концентричне розташування центральної і фланцевої частин мембрани з високим ступенем точності і повторюваності її при кожному завантаженні, що підвищує зручність роботи на формі, а також якість мембрани по концентричності розташування центральної і фланцевої частин мембрани, що приводить до підвищення точності виміру відносної похибки лічильника за рахунок підвищення повторюваності циклічного об'єму лічильника в результаті рівномірного натягу похилої частини мембрани при проходженні її через крайні положення; - виконані виступи на кутових ділянках пуансона, що мають конусну поверхню з кутом нахилу твірної рівному кутові нахилу похилої частини мембрани, забезпечують наприкінці процесу формування похилої частини мембрани фіксацію тканини в її кутови х конусних ділянках за рахунок прилягання тканини до відповідних виступів пуансона, які запобігають утворення увігнутості на конусній поверхні похилої частини мембрани в зоні контакту тканини з виступами пуансона, що підвищує якість мембрани та приводить до підвищення точності виміру відносної похибки лічильника за рахунок підвищення повторюваності циклічного об'єму лічильника в результаті рівномірного натягу похилої частини мембрани як на прямолінійних так і на кутови х ділянках, при проходженні мембрани через крайні положення, а також за рахунок підвищення надійності по герметичності камер мембранних між її порожнинами в результаті зменшення заходу і торкання мембраною щік у кутови х конусних ділянках мембрани при переході її через середнє положення; - встановлені в матриці фіксатори, що утримують підтискач у нижньому положенні та спрацьовують за рахунок зусилля вантажу або пружин, забезпечують фіксацію мембрани в сформованому стані при розкритті форми, висуванні матриці і знятті мембрани, тобто зберігаються геометрична форма і розміри мембрани коли вона знаходиться в гарячому, розм'якшеному стані й у такому ж стані укладається в тару для подальшого охолодження, що виключає утворення на похилій частині мембрани вм'ятин, ліній зламу, розшарування тканини та знижує техзбитки при явних дефектах і підвищує якість мембрани при прихованих дефектах, що приводить до підвищення точності виміру відносної похибки лічильника за рахунок підвищення надійності по герметичності камер мембранних між її порожнинами, після зняття мембрани підтискач повертається у вихідне верхнє положення за рахунок зусилля пружин при звільненні фіксаторів, наприклад, важільним механізмом; - виконання пуансона складеним, що має формотворну частину і стійку, дозволило зменшити масу пуансона за рахунок виконання стійок у перетині меншими розмірами, ніж формотворна частина, що спрощує конструкцію форми за рахунок зменшення її маси; - виконання пуансона з регульованою висотою дозволило забезпечити регулювання глибини формування мембрани за рахунок зміни висоти пуансона, при цьому висота упорів, що обмежують закриття форми, а також відстань між плитою верхньою і матрицею не змінюються, що дозволило на плиті верхній установити підпружинені пуансони і по відповідних елементах, що виконані у матриці, одночасно з закінченням процесу формування похилої частини мембрани виконати на її фланцевій частині технологічні отвори, наприклад, методом видавлювання, причому форма, розміри, координати отворів і розташування їх відносно формованих поверхонь визначає конструкція форми з високим ступенем точності і повторюваності при кожнім завантаженні, що розширює технологічні можливості форми за рахунок підвищення якості мембрани при подальшій її обробці, у результаті базування мембрани в оснащенні по технологічних отворах при вдяганні її отворами на штирі оснащення, наприклад, при контролі глибини мембрани одержати достовірний результат виміру, а при обсіканні та пробиванні отворів у мембрані одержати концентричне розташування пробитих отворів по відношенню формованих поверхонь, що підвищує точність виміру відносної похибки лічильника за рахунок підвищення повторюваності циклічного об'єму лічильника в результаті рівномірного натягу похилої частини мембрани при переході її через крайні положення; - розміщення упорів матриці поза робочою площиною матриці дозволяє виконати робочу площину матриці у виді прямокутника, на яку укладають відповідну заготовку не потребуючи обрізки кутів, що зменшує тр удомісткість порізки заготовки; - виконання упорів матриці з регульованою висотою дозволяє забезпечити необхідний робочий зазор між матрицею і притискачем, у т.ч. і при ремонті форми, на робочому місці з застосуванням універсального інструмента і без використання спеціального устаткування, що спрощує конструкцію форми по її настроюванню і ремонтопридатності; - відсутність упорів матриці, при визначенні робочого зазору за рахунок товщини тканини мембранної й укладенні притискача безпосередньо на заготовку, спрощує конструкцію форми, крім того дозволяє виконати робочу площину матриці у вигляді прямокутника на яку укладають відповідну заготовку не потребуючи обрізки кутів, що також зменшує тр удомісткість порізки заготовки; - оснащення форми тепловими екранами обмежує розсіювання теплової енергії з зони формування і вулканізації мембрани, що дозволяє зменшити рівень температури нагрівальних плит при забезпеченні температурного режиму вулканізації мембрани, що приводить до зменшення енергоємності виготовлення мембран; - виконання з'єднання планки з підтискачем у центрі, що має шарнірне, хитне з'єднання з обмеженням кругового й осьового зміщення підтискача, наприклад, за рахунок ступінчастих гвинтів, що установлені на планці або підтискачу, дозволяє, у випадку виконання багатомісної форми, забезпечити рівномірне підтискання центральної частини заготовки до кожного пуансона відповідними підтискачами при формуванні центральних частин мембран за рахунок того, що зусилля пружин, які передаються від матриці через направляючі стержні і планку та концентруються на кульових опорах у центрі кожного підтискача, при цьому кожен підтискач, маючи можливість хитного руху, перерозподіляє зусилля рівномірно по всій площині відповідного пуансона, забезпечуючи при цьому необхідну якість формування центральної частини мембрани в кожнім місці форми, що дозволяє збільшити продуктивність, зменшити трудомісткість і енергоємність процесу формування і вулканізації мембрани за рахунок багатомісного виконання форми; - обмежувачі висування матриці і пара коліс, що розташовані в середній частині матриці, дозволяють, при висун утій матриці, виконати рейки до середини матриці, тобто меншої довжини, що спрощує конструкцію форми за рахунок зменшення її габаритних розмірів і маси. Пропонована форма для формування і вулканізації гумотканинної мембрани має наступні споживчі якості: - підвищується якість мембрани по забезпеченню правильної геометричної форми, розмірів і виключенню дефектів, що приводить до підвищення точності виміру відносної похибки лічильника за рахунок повторюваності циклічного об'єму лічильника, що забезпечується рівномірним натягом похилої частини мембрани при проходженні її через крайні положення, у результаті концентричного розташування центральної і фланцевої частин мембрани, що виконується при точній фіксації матриці в робочому положенні форми стержневими фіксаторами, яка забезпечується при закритті форми, виключення увігнутості твірної поверхні на кутових конусних ділянках похилої частини мембрани, що фіксується відповідними виступами пуансона, а також за рахунок підвищення надійності по герметичності камер мембранних між її порожнинами в результаті виключення дефектів на похилій частині мембрани, що забезпечується фіксацією підтискача в нижньому положенні при розкритті форми, висуванні матриці і знятті мембрани, виключення увігн утості твірної поверхні на кутових конусних ділянках похилої частини мембрани, що фіксується відповідними виступами пуансона, при проходженні її через середнє положення; - зменшуються те хзбитки при виготовленні мембран за рахунок виключення явних дефектів мембрани в результаті фіксації підтискача в нижньому положенні; - поліпшуються умови роботи на формі за рахунок виконання зазору між матрицею і рейками, а також установки коліс на матриці, що забезпечують вільне засування та висування матриці, стержневих фіксаторів, що забезпечують точн у фіксацію матриці в робочому положенні форми при закритті форми і без участі оператора; - спрощується конструкція форми за рахунок зменшення габаритних розмірів і маси форми, що забезпечується меншим перетином і вильотом рейок при виконанні зазору між матрицею і рейками, а також розташуванням обмежувачів і пари коліс у середній частині матриці, виконання складеного пуансона, відсутності упорів матриці або виконання їх з регульованою висотою, що поліпшує настроювання і ремонтопридатність форми; - підвищуються технологічні можливості форми за рахунок реалізації можливості виконання технологічних отворів на фланцевій частині мембрани при регулюванні глибини формування мембрани зміною висоти пуансона; - підвищується продуктивність, зменшуються енергоємність і трудомісткість процесу формування і вулканізації мембрани за рахунок виконання шарнірного, хитного з'єднання підтискана з планкою, що дозволяє реалізувати багатомісне виконання форми, наявності теплових екранів, що обмежують розсіювання теплової енергії, виключення необхідності обрізки кутів у прямокутній заготовці при розташуванні упорів матриці поза робочою площиною матриці або їхньої відсутності при визначенні робочого зазору товщиною тканини мембранної. На Фіг.1 зображена конструкція форми для формування і вулканізації гумотканинної мембрани, вид спереду в розрізі. На Фіг.2 зображена конструкція форми для формування і вулканізації гумотканинної мембрани з фіксацією підтискача в нижньому положенні за рахунок зусилля вантажів, вид збоку в розрізі. На Фіг.3, 4 зображена матриця з установленими колесами в стані засування та висування її, а також у робочому положенні форми і регульовані упори матриці, що розташовані поза робочою площиною матриці, відповідно. На Фіг.5 зображена конструкція двомісної форми для формування і вулканізації гумотканинної мембрани в якій планка з підтискачами має шарнірне, хитне з'єднання, фіксація підтискачів у нижньому положенні здійснюється за рахунок зусилля пружин, регулювання висоти пуансона здійснюється за рахунок регулювальних пластин, вид збоку в розрізі. На Фіг.6 зображений пуансон із плавним регулюванням його висоти. На Фіг.7, 8 зображений пуансон, вид знизу і розріз А-А, відповідно. На Фіг.9, 10, 11 зображена мембрана, вид зверху, розріз Б-Б і варіант виконання фланцевої частини мембрани в двох площинах, виносний елемент В, відповідно. Форма для формування і вулканізації гумотканинної мембрани, що заявляється, містить представлені на Фіг.1...11 елементи: - плита нижня 1; - плита верхня 2; - втулки 3; - колонки 4; - упори 5; - матриця 6; - упори 7; - рейки 8; - притискач 9; - направляючі штирі 10; - упори матриці 11; - пуансон 12; - стійки 13; - підтискач 14; - планка 15; - пружини 16; - направляючі стержні 17; - колеса 18; - обмежувачі 19; - стержневі фіксатори 20; - центруюча поверхня 21; - фіксуюча поверхня 22; - відповідні отвори 23, що виконані в матриці; - пуансон 24, із плавним регулюванням висоти; - різьбова втулка 25; - гайка упорна 26; - колонка пуансона 27; - гвинт 28; - стержні 29; - виступи пуансона 30; - фіксатори 31; - вантажі 32; - фіксатори 33; - підтискані 34, 35; - пружини 36; - важільний механізм 37; - підпружинені пуансони 38; - відповідні елементи 39; - планка 40; - кульові опори 41,42; - ступінчасті гвинти 43,44; - теплові екрани передній 45, задні 46, 47 і бічні 48,49; - регульований упор матриці 50; - регулювальна пластина 51; - центральна частина мембрани 52; - похила частина мембрани 53; - фланцева частина мембрани 54; - прямолінійні ділянки 55; - кутові конусні ділянки 56; - те хнологічні отвори 57; - площини 58, 59 фланцевої частини мембрани; - регулювальні диски 60. Таким чином форма для формування і вулканізації гумотканинної мембрани, що заявляється, складається з плит нижньої 1 і верхньої 2, що центруються втулками 3 і колонками 4, з обмеженням закриття форми по упорах 5, матриці 6, що фіксується попередньо грубо в робочому положенні форми по упорах 7 і рейках 8, що закріплені на плиті нижній 1, а також переміщується по ній між рейками 8 із зазором S, притискача 9, що переміщується в осьовому напрямку по направляючих штирях 10, що закріплені на плиті верхній 2, а також спирається при закритті форми на упори матриці 11, висота h яких визначає робочий зазор між матрицею 6 і притискачем 9, пуансона 12, що виконаний складеним і за допомогою стійок 13 закріплюється гвинтами і штифтами до плити верхньої 2, підтискача 14, що з'єднаний з планкою 15 і переміщається з пуансоном 12 у притиснутому стані за рахунок зусилля пружин 16, що установлені між матрицею 6 і голівками направляючих стержнів 17, що установлені на планці 15. На матриці 6 установлені колеса 18 (Фіг.3, 4), на яких вона переміщається по площині плити нижньої 1 із зазором S1 і рейок 8 із зазором S, при цьому, коли матриця 6 знаходиться в робочому положенні форми, під колесами в плиті нижній 1 виконані заглиблення, причому одна пара коліс 18 і обмежувачі 20 розташовані в середній частині матриці 6. На плиті верхній 2 установлені стержневі фіксатори 20 (Фіг.2), що мають центруючу 21 і фіксуючу 22 поверхні, що при входженні у відповідні отвори 23, які виконані в матриці 6, забезпечують точну фіксацію матриці 6 у робочому положенні форми. На плиті верхній 2 установлений пуансон 24 (Фіг.6) із плавним регулюванням висоти, що складається з різьбової втулки 25, яка зовні з'єднана нарізним рухомим з'єднанням з гайкою упорною 26, а по внутрішній поверхні рухомо з'єднана з колонкою пуансона 27, що закріплена на плиті верхній 2, до нижнього кінця якої за допомогою гвинта 28 кріпиться пуансон 24, що обмежується від розвороту стержнями 29, які установлені також на плиті верхній 2. На кутови х ділянках пуансонів 12, 24 виконані виступи 30 (Фіг.7, 8), що мають конусну поверхню з кутом нахилу а твірної конуса, рівному кутові нахилу b (Фіг.10) похилої частини мембрани. На матриці 6 установлені фіксатори 31 (Фіг.2), які утримують підтискач 14 у нижньому положенні, що спрацьовують за рахунок зусилля вантажів 32 або фіксатори 33 (Фіг.5), які утримують підтискачі 34, 35 у нижньому положенні, що спрацьовують за рахунок зусилля пружин 36. Звільняються фіксатори 31 і 33, наприклад, важільним механізмом 37 і підтискачі 14 або 34, 35 під дією зусилля пружин 16 піднімаються вгору. На плиті верхній 2 установлені підпружинені пуансони 38 (Фіг.1), що спираються на відповідні елементи 39, що виконані в матриці 6 і, наприклад, методом видавлювання виконують на фланцевій частині мембрани 54 технологічні отвори 57. У двомісному виконанні форми (Фіг.5) планка 40 з підтискачами 34, 35 має шарнірне, хитне з'єднання за рахунок кульових опор 41,42, що входять в отвори підтискачів 34, 35, при цьому обмеження кругового й осьового зміщення підтискачів забезпечують ступінчасті гвинти 43, 44, що установлені на підтискачах 34, 35, що входять голівками у відповідні ступінчасті отвори, що виконані в планці 40. Зона формування і вулканізації форми (Фіг.1, 2, 5) обмежена тепловими екранами передній 45, задні 46, 47 і бічні 48, 49, що закріплені на плитах нижній 1 і верхній 2, відповідно. Упори матриці 50 з регульованою висотою h установлені поза робочою площиною матриці 6, наприклад, на бічній поверхні матриці 6 і складаються зі ступінчастих ексцентрикових втулок 50, поворотом яких навколо осі змінюють висоту h і фіксують затисненням гвинтів. Регулювання висоти Н пуансона 12 виконують дискретною (Фіг.5) за рахунок установки або вилучення регулювальних пластин 51 між формотворною частиною пуансона 12 і стійками 13, з наступним затисненням пуансона гвинтами, або регулювання висоти Н 1 пуансона 24 виконують плавною (Фіг.6), у цьому випадку обертанням гайки упорної 26 плавно змінюють висоту пуансона 24 при попередньому відпусканні і наступному затягуванні гвинта 28, при цьому фіксацію пуансона 24 від розвороту забезпечують стержні 29. Гумотканинна мембрана (Фіг.9, 10) складається з центральної 52, похилої 53 і фланцевої частин. Похила частина 53 мембрани з глибиною формування h2 має ділянки прямолінійні і кутові конусні 56 з кутом нахилу твірної поверхні b. На фланцевій частині 54 мембрани виконані технологічні отвори 57. Фланцева частина мембрани може бути виконана в двох і більш площинах, наприклад, 58, 59 (Фіг.11), при цьому матрицю виконують з відповідними ступенями. Форма, що заявляється, працює в такий спосіб. Виконують порізку заготовок прямокутної форми з прогумованої невулканізованої тканини. Спочатку підготовляють форму до роботи. Для цього попередньо установлюють форму, наприклад, на гідравлічному пресі за рахунок кріплення плит нижньої 1 і верхньої 2 форми до відповідних нижньої і верхньої нагрівальних плит, що установлені на пресі і мають регульовану і контрольовану температуру нагрівання, розігрівають форму до робочої температури вулканізації Т, значення якої залежить від температури переробки гумових шарів прогумованої невулканізованої тканини, що застосовується для виготовлення мембран. Розкривають форму, висувають матрицю 6 по рейках 8 між якими виконаний гарантований зазор S, важільним механізмом 37 звільняють фіксатори 31 або 33 і підтискачі 14 або 34, 35 під дією зусилля пружин 16 піднімаються вгору. При необхідності виконують регулювання глибини h2 формування мембрани в розкритому стані форми за рахунок установки або вилучення дисків 60, що змінюють дискретно висоту упорів 5, що обмежують закриття форми у випадку жорсткого кріплення пуансона 12 (Фіг.1) або в результаті регулювання висоти Н пуансона 12 за рахунок установки або вилучення регулювальних пластин 51, що змінюють дискретно висоту Н пуансона 12 (Фіг.5), а також за рахунок обертання упорної гайки 26 і затиснення гвинтом 28, що змінюють плавно висоту Н 1 пуансона 24 (Фіг.6). Потім виконують формування і вулканізацію мембрани у формі, що включає укладення заготовки на спільну площину матриці 6 і підтискачів 14 або 34, 35, засування матриці 6 по рейках 8 до упорів 7 з гарантованим зазором S, забезпечуючи при цьому попередню грубу фіксацію матриці 6 у робочому положенні форми, виконують закриття форми по упорах 5, при цьому послідовно забезпечують центрування плит верхньої 2 і нижньої 1 форми за рахунок заходу колонок 4 у втулки 3, забезпечують точн у фіксацію матриці 6 у робочому положенні форми за рахунок заходу стержневих фіксаторів 20 у відповідні отвори 23 матриці 6, спочатку центруючою поверхнею 21, потім фіксуючою поверхнею 22, забезпечують робочий зазор між матрицею 6 і притискачем 9, у якому знаходиться периферійна частина заготовки, за рахунок укладення притискача 10 на упори матриці 11, 50, висота h яких дорівнює робочому зазорові, формування центральної частини мембрани 52 за рахунок прилягання пуансонів 12, 24 до центральної частини заготовки, що у міру опускання пуансонів підтискається до них підтискачами 14 або 34, 35 під дією зусилля пружин 16, формування похилої частини мембрани 53, що розташована в порожнині, яка замкнута по периметру й утворена між пуансонами, що опускаються, 12, 24 і матрицею 6, за рахунок підтягування тканини з периферійної частини заготовки, що знаходиться в робочому зазорі h і, при закритті форми по упорах 5, формування фланцевої частини мембрани 54 з периферійної частини заготовки, що залишилася в робочому зазорі h. При закритті форми по упорах 5 закінчується формування похилої частини мембрани 53, при цьому на її прямолінійних ділянках 55 тканина знаходиться в натягнутому стані між площинами центральної 52 і фланцевої 54 частинами мембрани, а в кутови х конусних ділянках 56 тканину фіксують за рахунок прилягання її до відповідних виступів 30 пуансонів 12, 24, що мають кут нахилу a твірної конусної поверхні, що дорівнює кутові нахилу b похилої частини мембрани, а також фіксують мембрану в сформованому стані за рахунок фіксаторів 31 або 33, що утримують підтискачі 14 або 34, 35 у нижньому положенні. Одночасно з закінченням процесу формування похилої частини мембрани 53 на фланцевій її частині 54 виконують технологічні отвори 57, наприклад, методом видавлювання за рахунок підпружинених пуансонів 38, що спираються по кутах периферійної частини заготовки, що знаходиться в робочому зазорі h у розігрітому і розм'якшеному стані і під дією зусилля пружин видавлюють отвори, форма, розмір, координати і розташування їх по відношенню до формованих поверхонь визначають відповідні елементи 39 матриці 6. Після точної фіксації матриці 6 у робочому положенні форми визначають робочий зазор h1 (Фіг.5) між матрицею 6 і притискачем 9 за рахунок товщини тканини мембранної, при цьому притискач 9 лягає безпосередньо на заготовку, а упори матриці 11, 50 відсутні. Після закінчення процесу формування мембрани, при закритті форми по упорах 5, виконують вулканізацію мембрани за рахунок витримки її в сформованому стані при температурі Т, протягом часу t, значення яких залежать від марки гуми застосовуваної в складі прогумованої невулканізованої тканини. Після чого виконують розкриття форми, висування матриці 6 по рейках 8 з гарантованим зазором S, зняття мембрани й укладення її в тару для подальшого охолодження, причому при розкритті форми, висуванні матриці 6 і знятті мембрани забезпечується фіксація мембрани в сформованому стані за рахунок утримання підтискачів 14 або 34, 35 у нижньому положенні фіксаторами 31 або 33. Звільнення фіксаторів 31, 33 виконують, наприклад, натисканням важільного механізму 37, при цьому підтискачі 14, 34, 35 під дією зусилля пружин 16 повертаються у вихідне верхнє положення, після чого на спільну площину матриці 6 і підтискачів 14 або 34, 35 укладають наступні заготовки і технологічний цикл формування і вулканізації мембран повторюють. Контроль якості мембрани виконують по зовнішньому вигляду (відсутність гофр, невиходу по матеріалу, ушкодження цілісності тканини або гумових шарів), на просвіт (відсутність світлови х точок), контроль глибини h2 формування мембрани на спеціальному оснащенні, причому при контролі глибини і подальшій обробці мембрани її базують в оснащенні з використанням технологічних отворів 57. Реалізацію запропонованого пристрою розглянемо на прикладах. Виготовили дослідну форму для одночасного формування і вулканізації двох гумотканинних мембран, застосовуваних у лічильнику газу G6, у якій реалізовані наступні відмітні ознаки: - габаритні розміри форми 440x720x130мм і її маса 123кг; - між матрицею і рейками виконаний гарантований зазор 1мм, перетин рейок 14x14мм; - упори матриці виконані з регульованою висотою і встановлені на бічних поверхнях матриці з можливістю їхнього зняття і відновлення, при необхідності; - на плиті верхній встановлені стержневі фіксатори, що мають центруючу і фіксуючу поверхні, а в матриці виконані відповідні отвори; - пуансони виконані складеними з плавним регулюванням їхньої висоти і на кутових ділянках пуансонів виконані виступи, що мають конусну поверхню з кутом нахилу твірної рівному кутові нахилу похилої частини мембрани; - на матриці встановлені дві пари коліс з можливістю їхнього зняття і відновлення по необхідності, при цьому одна пара коліс і обмежувачі розташовані в середній частині матриці і виліт рейок виконаний на 240мм; - у матриці установлені фіксатори, що утримують підтискачі в нижньому положенні та спрацьовують за рахунок зусилля пружин, а звільняються важільним механізмом; - на плиті верхній встановлені підпружинені пуансони, а в матриці виконані вставки; - форма двомісна, з'єднання планки з підтискачами в центрі виконано шарнірним, хитним, з обмеженням кругового й осьового зміщення підтискачів за рахунок ступінчастих гвинтів; - зона формування і вулканізації форми обмежена тепловими екранами з можливістю їхнього зняття і відновлення по необхідності. Виготовили дослідні зразки мембран на дослідній формі, у відповідності ТУ У6.00162135.072-2000 "Мембрани гумотканинні для газових лічильників", із тканини прогумованої невулканізованої з основою з поліефірної тканини типу 5254/1-87, шпретингованої із двох сторін гумовим клеєм з гумової суміші типу марки 66-182, товщиною 0,23+0,02мм, при температурі вулканізації Т=(170+-5)°С и часу ви тримки t=3,5хв. з наступними особливостями: - заготовки вирізали у формі прямокутника з розмірами сторін 210х280мм; - для забезпечення температури на формі 170°С установили температуру нагрівальних плит преса 196°С (форма без теплових екранів) і 182°С (форма з тепловими екранами); - фіксацію матриці в робочому положенні форми виконали попередньо грубо при засуванні матриці по рейках з гарантованим зазором до упорів, потім точно при закритті форми за рахунок стержневих фіксаторів, перед визначенням робочого зазору; - наприкінці процесу формування похилої частини мембрани забезпечили фіксацію її кутови х конусних ділянок, а також фіксацію мембрани в сформованому стані при розкритті форми, висуванні матриці і знятті мембрани; - одночасно з закінченням процесу формування похилої частини мембрани на фланцевій її частині виконали технологічні отвори методом видавлювання; - робочий зазор між матрицею і притискачем визначили за рахунок упорів матриці, а також за рахунок товщини тканини мембранної. При визначенні робочого зазору між матрицею і притискачем по упорах матриці висотою 0,23+-0,005мм виготовили дослідні зразки мембран із тканини товщиною 0,21мм (варіант №1), у діапазоні 0,22...0,24мм (варіант №2), 0,25мм (варіант №3). При визначенні робочого зазору за рахунок товщини тканини мембранної, при укладенні притискача безпосередньо на заготовку, виготовили дослідні зразки мембран (варіант №4). Виготовили контрольні зразки мембран по відомому способу на одномісній формі ЩС 1810-6095, габаритні розміри форми 420x767x140мм масою 151кг, пуансон суцільний, рейки з перетином 30х35мм і вильотом 357мм, прототип, (варіант №5). Після формування і вулканізації виконали контроль якості дослідних і контрольних зразків мембран, варіанти №№1...5. Ви хід придатних з ура хуванням припустимих дефектів і брак по видах дослідних і контрольних зразків мембран, виготовлених по варіантах №№1...5 після формування і вулканізації наведені в таблиці 1. Таблиця 1 Вихід придатних, брак по видах Придатні, у т.ч. де фекти Дефекти на Наявність вм'ятин і ліній похилій зламу частині Увігнутість на кутови х мембрани конусних ділянках невихід по матеріалу гофри Брак світлові точки порушення цілісності гумових шарів тканини У відсотках по зразках і варіантах Дослідні Контрольні 2 3 4 5 прототип 95 78 95,5 80 1 68 30 100 10 20 2 0,5 3 2 12 0,5 2,5 4 7 6 1,5 8 1,5 3 Виготовили зразки лічильників газу мембранних типорозміру G6, дослідних (варіант №6), у яких використовували дослідні придатні мембрани, що виготовлені по варіантах №№1...4, з виконанням обсікання фланця і пробивання отворів у мембрані при базуванні її в штампі по технологічних отворах, а також контрольних (варіант №7), у яких використовували контрольні придатні мембрани, що виготовлені по варіанту №5, прототип, з виконанням обсікання фланця і пробивання отворів у мембрані при базуванні її в штампі по формованим поверхням. Складання, настроювання, регулювання, випробування і калібрування лічильників виконали відповідно до діючої технології на лічильник газу G6 ТУ У3.88-14312068-020-94. Показники якості дослідних (варіанти №№1...4) і контрольних (варіант №5) зразків мембран після обсікання фланця і пробивання отворів наведені в таблиці 2. Таблиця 2 Найменування показників Показники якості по зразках і варіантах, № контрольні 5, дослідні 1...4 прототип Розташування осей контуру обсікання фланця і пробивання отворів по відношенню до формованих поверхонь концентричне є зміщення у межах 0,1...2,2мм Показники якості дослідних (варіант №6) і контрольних (варіант №7) зразків лічильників після операцій складання мембран із щоками, а також у камерах мембранних наведені в таблиці 3. Таблиця 3 Операція Найменування показників Складання мембрани з щоками Розташування контурів габаритів щік і формування центральної частини мембрани Розташування фланців вн утрішньої і зовнішньої кришок і мембрани Складання і завальцювання Натяжіння камери похилої частини прямолінійних мембранної мембрани на ділянках кутови х конусних Показники якості по зразках і варіантах, № дослідні 6 контрольні 7 суміщаються є зміщення у межах 0,1...2,2мм співпадають є перекіс рівномірне рівномірне є натягнуті та провисаючі ділянки провисаючі 100% На зразках лічильників дослідних (варіант №6) і контрольних (варіант №7) провели вимір відносної похибки при об'ємних витратах (l-2)Qmin, (0,1-0,2-0,4-0,7-1,0)Qmax спочатку при калібруванні і настроюванні лічильників, потім після перевірки стійкості лічильників в упакуванні до впливу навколишнього середовища при витримці лічильників у камері тепла та холоду при температурі плюс 60°С протягом 6 годин. Найбільша неповторюваність при шести вимірах у діапазоні витрати (0,1...1,0)Qmax, діапазон відносної похибки, а також найбільше відхилення відносної похибки лічильників після випробувань для дослідних (варіант №6) і контрольних (варіант №7) зразків лічильників наведені в таблиці 4. Таблиця 4 Найменування показників Показники для зразків і варіантів, № лічильника дослідні 6 Найбільша неповторюваність відносної похибки лічильника при 6 вимірах у діапазоні об'ємної витрати (0,1...1,0) Qmax, % Діапазон відносної похибки до випробувань лічильника d=d0,2Qmax-dQmax,% max після випробувань Найбільше відхилення відносної похибки лічильника після випробування, % контрольні 7 0,4 0,8 0,7 1,1 1,8 2,6 0,6 1,2 Аналіз результатів випробувань форми, показників якості мембран і результатів випробувань дослідних і контрольних зразків лічильників. По зручності роботи на дослідній і контрольній формах: - при роботі на дослідній формі матриця легко переміщається при її засуванні і висуванні оскільки між матрицею і рейками виконаний зазор, особливо легко переміщається на встановлених колесах, при засуванні матриці в робочому положенні форми здійснюється попередня груба її фіксація по упорах і рейках, не потребуючої особливої уваги оператора, а точна фіксація здійснюється при закритті форми автоматично стержневими фіксаторами за рахунок енергії преса без участі оператора, що підвищує зручність роботи на формі; - при роботі на контрольній формі матриця переміщається важко при її засуванні і висуванні оскільки між матрицею і рейками виконаний мінімальний зазор, що забезпечує точну фіксацію матриці в робочому положенні форми разом з підпружиненим кульковим фіксатором, що не забезпечує точної фіксації матриці особливо у випадках заїдання матриці по рейках у результаті їхньої деформації, крім того потрібно прикласти значні зусилля для виведення кульки з отвору при висуванні матриці, що погіршує зручність роботи на формі. По конструкції дослідної і контрольної форм: - конструкція дослідної форми спрощується за рахунок зменшення маси до 123кг (при двомісному виконанні форми) і габаритних розмірів форми 440x720x130мм у результаті виконання зазору між матрицею і рейками, що дозволило зменшити перетин рейок до 14x14мм і виліт їх до 240мм, при розташуванні пари коліс і обмежувачів у середній частині матриці, виконання пуансона складеним, що дозволило стійки виконати у перетині менше, ніж формотворної частини, виконання упорів матриці з регульованою висотою, що поліпшує регулювання робочого зазору і ремонтопридатність форми, а також відсутність упорів матриці при визначенні робочого зазору товщиною тканини мембранної; - конструкція контрольної форми ускладнюється за рахунок збільшення її маси до 151кг і габаритних розмірів 420x767x140мм (при одномісному виконанні), у результаті виконання рейок з перетином 30x35мм і вильотом на 357мм, суцільного пуансона, крім того при жорстко встановлених упорах матриці погіршується їхнє регулювання і ремонтопридатність. По виходу придатних мембран при визначенні робочого зазору по упорах матриці в залежності від розкиду товщини тканини в межах допуску: - при застосуванні тканини меншої товщини чим висота упорів матриці, що визначають робочий зазор (варіант №1), вихід придатних мембран зменшується за рахунок того, що тканина легко витягається з робочого зазору під час формування з утворенням гофр на похилій частині мембрани особливо в кутових конусних ділянках, а у випадку витягування з однієї сторони приводить до невиходу по матеріалу; - при застосуванні тканини товщиною рівної або близькою до висоти упорів матриці, що визначають робочий зазор (варіант №2) вихід придатних мембран найбільший за рахунок того, що зусилля затримки тканини в робочому зазорі створюється оптимальним і при підтягуванні тканини вона розпрямляється і похилі поверхні мембрани формуються рівними на всіх ділянках; - при застосуванні тканини більшої товщини чим висота упорів матриці, що визначають робочий зазор (варіант №3), вихід придатних мембран зменшується за рахунок того, що зусилля затримки тканини в робочому зазорі є надлишковим і при підтягуванні тканини вона піддається частковому розтяганню, що приводить до явного або прихованого порушення цілісності гумових шарів тканини і появі світлових точок. По виходу придатних мембран при визначенні робочого зазору між матрицею і притискачем за рахунок товщини тканини мембранної при укладенні притискача безпосередньо на заготовку і по висоті жорстких упорів матриці: - при визначенні робочого зазору товщиною тканини мембранної (варіант №4), вихід придатних мембран найбільший за рахунок того, що зусилля затримки тканини в робочому зазорі створюється оптимальним і не залежить від розкиду товщини тканини в межах допуску і, при підтягуванні тканини з робочого зазору, вона розпрямляється і поверхні похилої частини мембрани формуються рівними; - при визначенні робочого зазору по упорах матриці (варіант №5), прототип, вихід придатних мембран найменший за рахунок того, що зусилля затримки тканини в робочому зазорі змінюється в залежності від товщини тканини конкретної заготовки, що може змінюватися в межах допуску 0,21...0,25мм і при висоті упорів матриці 0,23+-0,005мм, заготовки з товщиною 0,21 і 0,25мм мають підвищений брак, аналогічний варіантам №1 та №3 дослідних мембран, відповідно. По якості мембран і складальних одиниць у залежності від здійснення (при формуванні і вулканізації мембрани) фіксації кутових конусних ділянок, фіксації мембрани в сформованому стані при розкритті форми, висуванні матриці і знятті мембрани, виконання технологічних отворів і базування по них при обсіканні та пробиванні отворів у мембрані: - при здійсненні фіксації і виконанні технологічних отворів якість мембран (варіанти №№1...4) і якість складальних одиниць (варіант №6) поліпшується за рахунок виключення в кутових конусних ділянках мембран увігн утості поверхні, виключення вм'ятин, ліній зламу, виконання концентричного розташування осей поверхонь формування й обсікання фланця і пробивання отворів, співпадання поверхонь формування мембран і деталей, що сполучаються, при складанні, виключення провисаючих і натягнутих ділянок мембрани в камерах мембранних; - при виконанні мембран без фіксації і без технологічних отворів якість мембран (варіант №5) іякість складальних одиниць (варіант №7) погіршується за рахунок появи в кутови х конусних ділянках увігн утості поверхні, появи вм'ятин, ліній зламу, появи зміщення осей поверхонь формування й обсікання фланця і пробивання отворів, зміщення поверхонь формування мембран і деталей, що сполучаються, при складанні, появи провисаючих і натягнути х ділянок мембрани у камерах мембранних. По продуктивності, тр удомісткості, енергоємності: - при двомісному виконанні форми із шарнірним з'єднанням планки з підтискачами (варіанти №№1...4) продуктивність процесу формування і вулканізації мембрани збільшується, а тр удомісткість і енергоємність зменшуються за рахунок того, що машинний час і кількість енергії, що необхідні для здійснення процесу формування і вулканізації, на одиницю продукції зменшуються в два рази, крім того трудомісткість зменшується при порізці заготовки за рахунок установки упорів матриці на бічних поверхнях матриці або виконання форми без упорів матриці, що дозволяє виключити обрізку кутів у прямокутній заготовці, зменшується енергоємність за рахунок зниження температури нагрівальних плит преса на 14°С у результаті оснащення форми тепловими екранами; - при одномісному виконанні форми (варіант №5) продуктивність процесу зменшується, а трудомісткість і енергоємність збільшується за рахунок того, що машинний час і кількість енергії, що необхідні для здійснення процесу формування і вулканізації визначаються на одну деталь, крім того трудомісткість збільшується при порізці заготовки за рахунок установки упорів матриці в кутах площини матриці і потребуючих обрізки кутів у прямокутній заготовці, збільшується енергоємність за рахунок підвищення температури нагрівальних плит преса на 14°С у результаті відсутності екранів у формі. По точності виміру відносної похибки лічильників у частині неповторюваності вимірів, діапазону відносної похибки, відхилення відносної похибки після впливу температури навколишнього середовища: - при використанні в дослідних лічильниках (варіант №6) дослідних мембран (варіанти №№1...4) точність виміру відносної похибки лічильників підвищується за рахунок підвищення якості мембран і їхнього складання в лічильнику; - при використанні в контрольних лічильниках (варіант №7) контрольних мембран (варіант №5) точність виміру відносної похибки лічильників зменшується за рахунок зниження якості мембран і їхнього складання в лічильнику. За результатами випробувань можна зробити наступні висновки: - покращилися зручності роботи на формі; - зменшилася маса і габаритні розміри форми; - зменшилися техзбитки; - збільшилася продуктивність, зменшилася трудомісткість і енергоємність процесу формування і вулканізації мембрани; - покращилася якість мембран, що приводить до підвищення точності виміру відносної похибки лічильника; У порівнянні з прототипом, у якості якого прийнята форма для формування і вулканізації гумотканинної мембрани ЩС1810-6095, що застосовується в лічильнику газу G6 ТУ У3.88-14312068-020-94, що є найбільш близькою запропонованій по технічній сутності, виявлені наступні переваги: - підвищилася якість мембрани по забезпеченню правильної геометричної форми, розмірів і виключенню дефектів, яка приводить до підвищення точності виміру відносної похибки лічильника за рахунок повторюваності циклічного об'єму лічильника, що забезпечується рівномірним натягом похилої частини мембрани при проходженні її через крайні положення, у результаті концентричного розташування центральної і фланцевої частин мембрани, що виконується при точній фіксації матриці в робочому положенні форми стержневими фіксаторами, яка забезпечується при закритті форми, виключення увігнутості твірної поверхні на кутових конусних ділянках похилої частини мембрани, що фіксуються відповідними виступами пуансона, а також за рахунок підвищення надійності по герметичності камер мембранних між її порожнинами в результаті виключення дефектів на похилій частині мембрани, що забезпечується фіксацією підтискача в нижньому положенні при розкритті форми, висуванні матриці і знятті мембрани, виключення увігн утості твірної поверхні на кутових конусних ділянках похилої частини мембрани, що фіксуються відповідними виступами пуансона, при проходженні її через середнє положення; - зменшилися техзбитки при виготовленні мембран за рахунок виключення явних дефектів мембрани в результаті фіксації підтискача в нижньому положенні; - покращилися умови роботи на формі за рахунок виконання зазору між матрицею і рейками, а також установки коліс на матриці, що забезпечують вільне засування та висування матриці, стержневих фіксаторів, що забезпечують точн у фіксацію матриці в робочому положенні форми при закритті форми і без участі оператора; - спростилася конструкція форми за рахунок зменшення габаритних розмірів і маси форми, що забезпечується меншим перетином і вильотом рейок при виконанні зазору між матрицею і рейками, а також розташуванням обмежувачів і пари коліс у середній частині матриці, виконання складеного пуансона, відсутності упорів матриці або виконання їх з регульованою висотою, що поліпшують настроювання і ремонтопридатність форми; - підвищилися технологічні можливості форми за рахунок реалізації можливості виконання технологічних отворів на фланцевій частині мембрани при регулюванні глибини формування мембрани зміною висоти пуансона; - збільшилася продуктивність, зменшилася енергоємність і трудомісткість процесу формування і вулканізації мембрани за рахунок виконання шарнірного, хитного з'єднання підтискача з планкою, що дозволило реалізувати багатомісне виконання форми, наявності теплових екранів, що обмежують розсіювання теплової енергії, виключення необхідності обрізки кутів у прямокутній заготовці при розташуванні упорів матриці поза робочою площиною матриці або їхньої відсутності. В даний час проведені розробка і виготовлення форми для формування і вулканізації гумотканинної мембрани по запропонованому технічному рішенню для лічильників газу мембранних типорозмірів G4 і G6.

ДивитисяДодаткова інформація

Назва патенту англійськоюForm for formation and vulcanization of rubber-web membrane

Автори англійськоюProkopenko Vasyl Trokhymovych, Khalaim Oleksandr Mykolaiovych, Tsymma Anatolii Hordiiovych

Назва патенту російськоюФорма для формирования и вулканизации резиновотканевой мембраны

Автори російськоюПрокопенко Василий Трофимович, Халаим Александр Николаевич, Цимма Анатолий Гордеевич

МПК / Мітки

МПК: G01F 1/00, G05D 16/00, G01F 15/00

Мітки: формування, форма, вулканізації, мембрани, гумотканинної

Код посилання

<a href="https://ua.patents.su/15-23169-forma-dlya-formuvannya-i-vulkanizaci-gumotkaninno-membrani.html" target="_blank" rel="follow" title="База патентів України">Форма для формування і вулканізації гумотканинної мембрани</a>

Попередній патент: Спосіб безконтактного вимірювання розмірних ознак фігури людини

Наступний патент: Спосіб вирощування чини посівної в структурі посівних площ

Випадковий патент: Виливниця для отримання зливків