Ливарний сплав на основі алюмінію / його варіанти/

Номер патенту: 33511

Опубліковано: 15.02.2001

Автори: Котешов Микола Петрович, Клименко Фелікс Костантинович, Доценко Юрій Валерійович, Верховський Юрій Тихонович

Текст

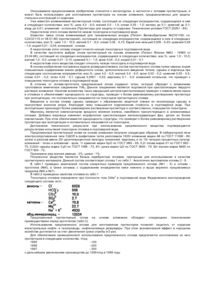

/ МПК-6 С22С21/04 Ливарний сплав на основі алюмінію (його варіанти) Винахід відноситься до кольорової металургії, зокрема до сплавів на основі алюмінію та може бути використанний у машинобудуванні для виготовлення виливок, наприклад деталей гідросистем (корпуси насосів та інші). Заявляються два варіанти ливарних сплавів на основі алюмінію, пов'язаних одним винахідницьким задумом який спрямований на вирішення однієї задачі, одним шляхом, при цьому кожний з варіантів є особистим винахідом, так як кількісні ознаки, які торкаються вмісту кремнію, магнію та марганцю у кожному з варіантів не можуть бути узагальнені у одному варіанті. Відомий ливарний сплав на основі алюмінію АК9ч (АЛ4) (ГОСТ 1583-89), що містить, мас. % : Кремній Магній 8,0 - 10,5 0,17-0,30 Марганець 0,2-0,5 Цирконій + тітан до 0,15 Мідь до 0,3 Нікель д 0Л о 00 д о , 5 ДО 0 0 , 1 ДО 0 Л Свинець Олово Берилій ДО 0, 9 основ а Залізо Алюміній Найбільш близьким по технічній суті сплаву який заявляється є ливарний і сплав на основі алюмінію (Авт.св. №442224, С22С21/04, бюл.№33, 1974), що містить,мас.% : Кремній Мідь Магній Марганець 0,1 - 0,4 Церій Алюміній основа Відомий сплав має відносно невисокі механічні властивості: межа міцності при кімнатній температурі а в ( МПа) дорівнює 144 - 151, відносне подовження 5 (%) дорівнює 0,5, твердість (НВ) дорівнює 650, задовільні ливарні властивості (не вказані). До основи винахіду поставлена задача вдосконалення складу ливарного сплаву на основі алюмінію шляхом змінення кількісного складу основних компонентів: кремнію, магнію, марганцю, міді та додаткового мікролегування тітаном, цинком, нікелем, залізом, що приводе до підвищення механічних та ливарних властивостей. Вказана задача вирішується тим, що відомий ливарний сплав на основі алюмінію, містить кремній, магній, марганець, мідь та додатково тітан, нікель, цинк та залізо, при слідуючому співвідношенні, мас.% : Кремній 5,0 - 6,0 Магній 2,5 - 3,5 Марганець 0,6 - 1,0 Мідь 0,2 - 0,4 Тітан 0,05-0,1 Цинк 0,1 -0,3 Нікель 0,01 -0,05 Залізо 0,5 - 1,0 Алюміній основа По другому варіанту ливарний сплав на основі алюмінію, який містить кремній, магній, марганець, мідь та додатково тітан, нікель, цинк та залізо, при слідуючому співвідношенні компонентів, мас.% : Кремній 10,0-11,0 Магній 3,0-4,0 Марганець 0,7 - 1,1 Мідь 0,2 - 0,4 Тітан 0,05-0,1 Цинк 0,1 -0,3 Нікель 0,01 -0,05 Залізо 0,5- 1,0 Алюміній основа Признаком, спільним для варіантів сплаву на основі алюмінію які заявляються, та прототипу є наявність кремнію, міді, магнію та марганцю. Признаками що відрізняють сплав на основі алюмінію по першому варіанту є слідуючі співвідношення компонентів, мас. % : 5,0 - 6,0 Кремній 2,5 - 3,5 Магній 0,6- 1,0 Марганець 0,2 - 0,4 Мідь 0,05-0,1 Тітан 0,1 -0,3 Цинк 0,01 -0,05 Нікель 0,5- 1,0 Залізо основа Алюміній Признаками що відрізняють сплав на основі алюмінію по другому варіанту є слідуючі співвідношення компонентів, мас. % : Кремній 10,0-11,0 Магній 3,0 - 4,0 Марганець 0,7 - 1,1 Мідь 0,2 - 0,4 Тітан 0,05-0,1 Цинк Нікель 0,1 -0,3 0,01 -0,05 Залізо Алюміній 0,5- 1,0 основа Необхідність вмісту у сплаві компонентів у вище приведенних співвідношеннях зумовлено слідуючими обставинами: Кремній - підвищує рідкотекучість та механічні властивості. Вміст у сплаві кремнію в кількості 5,0 - 6,0 мас. %, сприяє добрим ливарним властивостям, високому рівню механічних властивостей, знижує схильність до утворення тріщин. Якщо вміст кремнію у сплаві нижче 5 % знижується рідкотекучість, межа міцності, твердість, підвищується схильність до утворення тріщин. Коли вміст кремнію вище 6,0 % знижується пластичність. Магній - підвищує корозійну стійкість, межу міцності, твердість. Якщо вміст магнію нижче 2,5 % знижується межа міцності, корозійна стійкість, коли вміст магнію вище 3,5 % зменьшується подовження. Марганець - підвищує механічні властивості сплаву, він зменьшує негативний вплив заліза, та є одним з найбільш ефективних елементів компенсаторів заліза він змінює морфологію фаз які містять залізо. Якщо вміст марганцю нижче 0,6 % знижуються механічні та корозійні властивості, коли вміст марганцю вище 1,0 % погіршується рідкотекучість. Мідь - підвищує механічні властивості, корозійну стійкість. Якщо вміст міді нижче 0,2 % зменьшується межа міцності, при підвищенні концентрації міді вище 0,4% підвищується схильність до утворення тріщин. Цинк - поліпшує механічні властивості сплаву, виключно завдяки тому що підвищується ступінь легування твердого розчину, тому що ніяких інтерметалідів з іншими легуючими елементами він не утворює, та у процесі дісперсійного зміцнення при старінні участі не приймає. Якщо вміст цинку нижче 0,1 % зменьшується корозійна стійкість, міцність. Коли вміст цинку більше 0,3 % знижується рідкотекучість. Тітан - підвищує механічну міцність завдяки подрібнення макрозерна твердого розчину алюмінію, підвищує корозійну стійкість. Якщо вміст тітану 0,05 0,1 % спостерігаються максимально високі міцність та пластичність. При концентрації тітану меньше 0,05 % знижується міцність. Коли вміст тітану більш 0,1 % знижується рідкотекучість. Вміст нікелю у кількості 0,05 % підвищує ступінь легування твердого розчину алюмінію, таким чином поліпшує механічні властивості. Підвищення вмісту нікелю більш 0,05% сприяє значному зниженню корозійної стійкості, та негативно впливає на рідкотекучість. При зменшенні концентрації нікелю нижче 0,01 % його вплив на властивості сплаву практично не спостерігається. Залізо - запобігає пригар виливок до стінок кокілю, значно підвищує твердість алюмінієвих сплавів. При концентрації заліза нижче 0,5 % зменьшується твердість, рідкотекучість. Коли вміст заліза вище 1,0 % знижується корозійна стійкість, межа міцності, відносне подовження. По другому варіанту вміст у сплаві на основі алюмінію кремнію у кількісті 10,0-11,0 % значно підвищує ливарні властивості, в особливості рідкотекучість завдяки підвищення кількості тройної евтектики а А1 + Mg2Si + Si. Якщо вміст кремнію нижче 10,0 % знижується рідкотекучість, межа міцності, твердість, підвищується лінійна усадка. Коли вміст кремнію вище 11,0 % зменьшується пластичність. Магній - підвищує корозійну стійкість, межу міцності, твердість. Якщо вміст магнію нижче 3,0 % знижується межа міцності, корозійна стійкість, коли вміст магнію вище 4,0 % зменшується подовження. Марганець - підвищує механічні властивості сплаву, він зменьшує негативний вплив заліза, та є одним з найбільш ефективних елементів компенсаторів заліза він змінює морфологію фаз які містять залізо. Якщо вміст марганцю нижче 0,7 % знижуються механічні та корозійні властивості, коли вміст марганцю вище 1,1 % погіршується рідкотекучість. Мідь - підвищує механічні властивості, корозійну стійкість. Якщо вміст міді нижче 0,2 % зменшується межа міцності, при підвищенні концентрації міді вище 0,4% підвищується схильність до утворення тріщин. Цинк - поліпшує механічні властивості сплаву виключно завдяки тому що підвищується ступінь легування твердого розчину, тому що ніяких інтерметалідів з іншими легуючими елементами він не утворює, та у процесі дісперсійного зміцнення при старінні участі не приймає. Якщо вміст цинку нижче 0,1 % зменьшується корозійна стійкість, міцність. Коли вміст цинку більш 0,3 % знижується рідкотекучість. Тітан - підвищує механічну міцність завдяки подрібнення макрозерна твердого розчину алюмінію, підвищує корозійну стійкість. Якщо вмісту тітану 0,05 - 0,1 % спостерігаються максимально високі міцність та пластичність. При концентрації тітану меньше 0,05 % знижується міцність. Коли вміст тітану більш 0,1 % знижується рідкотекучість. Вміст нікелю у кількості 0,05 % підвищує ступінь легування твердого розчину алюмінію, таким чином підвищує механічні властивості. Підвищення вмісту нікелю більш 0,05% сприяє значному зниженню корозійної стійкості, та негативно впливає на рідкотекучість. При зменшенні концентрації нікеля нижче ніж 0,01 % його вплив на властивості сплаву практично не спостерігається. Залізо - запобігає пригару виливок до стінок кокілю, значно підвищує твердість алюмінієвих сплавів. При концентрації заліза нижче 0,5 % зменьшується твердість, рідкотекучість. Якщо вміст заліза вище 1,0 % знижується корозійна стійкість, межа міцності, відносне подовження. Виходячі з інформації яку мають автори сукупність ознак що характерізує сутність варіантів винахіду, невідома на рівні техніки. Тому варіанти винахіду відповідають критерію "новизна". Хімічний склад сплавів який заявляється та відомого приведен у табл.1 їх властивості у табл.2. Як вихідні матеріали для виготовлення сплавів використовувались: переплав стружки АМгб ГОСТ 4784-74 хімічний склад якої після плавки у роторній пічі, має слідуючий склад в мас.% : Магній 0,1 -0,4 Мідь 0,1 -0,25 Кремній 1,0 - 2,5 Марганець 0,1 - 0,4 Цинк 0,01 -0,05 Тітан 0,01 -0,03 Залізо 0,1 - 0,5 Алюміній основа Магній у чушках марки Мг 95 ГОСТ 804 - 72, лігатури: А1 - 20,0%Si виготовленна по інструкції ТІ 0-196-57 ВО "ПМЗ", А1 - 50,0%Си виготовленна по інструкції ТІ 102.25210.00280 ВО "ПМЗ", А1 - 10,0%Мп виготовленна по інструкції ТІ 0-52-53 ВО "ПМЗ", А1 - 10,0%Ni виготовленна по інструкції ТІ 102.25210.00176 ВО "ПМЗ", А1 - 5,0%Ті виготовленна по інструкції ТІ 0-322-62 ВО "ПМЗ", А1 5,0%Fe виготовленна по інструкції ТІ 102.25210.00175 ВО "ПМЗ", цинк електролітичний ЦІ, Ц2 (ГОСТ 3640 - 65). Плавка стружки деформованого сплаву АМгб ГОСТ 4784 - 74 проводилась у роторній пічі марки РП - 000. Завантаження шихти проводилось у розігріту до 750 - 800 °С піч марки РП - 000. Плавки вели під рафінуючим флюсом (100% КС1). Після витримки у печі на протязі 1 5 - 2 0 хвилин розплав зливали у ківш. Легування проводили у пічі марки CAT - 015Б з чавунним тиглем що був пофарбований. 10 Температуру сплаву доводили до 750 - 780 °С та завантажували лігатури. Після розплавлення лігатур сплав перемішували та рафінували гексахлоретаном у кількості 0,3 - 0,7% при температурі 740 - 750 °С у три прийоми. Потім у розплав вводився магній. Після розплавлення та витримки у пічі на протязі 1 5 - 2 0 хвилин проводили розливання сплаву по виливницям. Механічні властивості, межа міцності при кімнатній температурі ав ллор (МПа) _ та відносне подовження 5 (%) визначали по ГОСТ 1497-84. Випробування проводили на розривній машині ФМ 1000 на зразках що мали діаметр 10 мм, відлитих у металевий кокіль, який був підігрітий до температури 250°С. Швидкість охолодження сплавів дорівнювала 2К/с. Твердість сплавів (НВ) вимірювали по ГОСТ 9012-59 на твердомірі Брінель моделі ТШ-2М при кімнатній температурі вдавлюванням кулі діаметром 10 мм при навантаженні 1000 кГс на протязі ЗО секунд. Рідкотекучїсть вимірювали по прутковій та спіральній пробам ( Курдюмов А.В., Пикунов М.В., Чурсин В.М., Бибиков Е.М. Производство отливок из цветных металлов и сплавов. - М.: Металлургия, 1986. - 416с). Погрішність вимірів - 5%. Лінійну усадку визначали на приладі Большакова (Колобнев И.Ф., Крымов В.В., Мельников А.В. Справочник литейщика. Цветное литье из легких сплавов. М.: Машиностроение. 1974. - 416с). Погрішність вимірів - 3%. Схильність до утворення гарячих тріщин вимірювали по пробі ВІАМ (Курдюмов А.В., Пикунов М.В., Чурсин В.М., Бибиков Е.М. Производство отливок 11 из цветных металлов и сплавов. - М.: Металлургия, 1986. - 416с). При проведенні експериментів тріщини не були виявлені. Випробування на корозійну стійкість проводили шляхом витримки зразків у розчині: 3% хлористого натрію з добавкою перекису водню 0,1% Н2О2. Корозійну стійкість оцінювали по швидкості корозії (мг/м2-г), яку визначали зміненням маси зразка по часу. Досягнення більш високого технічного результату при використанні сплаву який предлагається по двум варіантам в порівнянні з сплавом - прототипом подтверджується підвищенням межі міцності при кімнатній температурі (ав20°с ) по першому варіанту в 1,13р.; по другому варіанту в 1,4р.; відносне подовження при кімнатній температурі (5 ) по першому варіанту в 2,4р.; по другому варіанту в Зр.; твердісті (НВ) по першому варіанту в 1,01р.; по другому варіанту в 1,25р. Сутність винахіду що заявляється не слідує явним образом для фахівця з відомого рівня техніки. Сукупність ознак що характеризує відоме рішення не забезпечує досягнення нових властивостей та тільки наявність перерахованних ознак що відрізняють сплав, дає змогу отримати новий технічний результат. Таким чином, матеріал що пропонується відповідає крітерію "винахідницький рівень". Сплав що пропонується був розроблений авторами та опробований на ВО "ПМЗ" в цеху №3 (цех алюмінієвого литва). 12 Винахід що пропонується може бути багаторазово відтвореними та використанний для виготовлення виливок для деталей гідросистем (корпуси насосів та інші.). Таким чином, винахід відповідає крітерію "використання у промисловості". Таблиця 1 Хімічний склад ВІДОМИЙ Приклади сплаву що заявляється сплав Авт.св№442224 варіант 1 варіант 2 Si 5,0- 10,0 1 4,5 Mg ОД -3,5 2,0 2,5 3,0 3,5 4,0 2,5 3,0 3,5 4,0 4,5 Mn ОД - 0 , 4 0,4 0,6 0,8 1,0 1,1 0,6 0,7 0,9 ІД 1,2 Си ОД 0,2 0,3 0,4 0,5 ОД 0,2 0,3 0,4 0,5 Ті 0,03 0,05 0,08 од 0Д5 0,03 0,05 0,08 од 0,15 Zn 0,08 од 0,25 0,3 0,35 0,08 од 0,25 0,3 0,35 Ni 0,009 0,01 0,03 0,05 0,06 0,009 0,01 0,03 0,05 0,06 Се ОД -0,3 Fe 0,4 0,5 0,8 1,0 ІД 0,4 0,5 0,8 1,0 ід Al основа основа основа основа основа основа основа основа основа основа основа (мас.%) 2 5,0 3 5,5 4 5 2 10,0 3 4 5 6,5 1 9,5 6,0 10,5 11,0 11,5 01 Таблиця 2 Найменування технічних та експлуатаційних властивостей, та їх розмірність Приклади сплаву що заявляється Відомий сплав Авт.Св№442224 ІМежа міцності при20°Сав20°с, МПа 2.Відносне подовження при 20°С 820°с, % 144-151 3. Твердість НВ при 20°С 5 169 12 185 193 варіант 2 3 4 195 200 5 197 650 4. Рідкотекучість пруткова проба, мм спіральна проба, мм 12 160 варіант 1 3 4 162 168 170 5.Лінійна усадка,% 0,5 0,95 653 654 1,0 1,2 0,95 1,3 1,4 1,5 1,3 1,2 655 656 655 808 809 810 S10 S08 527 0,8 528 529 530 528 825 1,2 827 1,21 829 1,2 830 1,19 828 1,2 345 347 348,5 350 348 747 1,2 748 1,22 748,5 1,2 750 1,2 748 1,23 Продовження таблиці 2 Найменування технічних та експлуатаційних властивостей, та їх розмірність Відомий сплав Авт.Св№442224 Приклади сплаву що заявляється 12 6. Схильність до утворення гарячих тріщин (проба ВІАМ, ширина кільця в мм) 7. Швидкість корозії К, мг/м -г 100 варіант 1 3 4 Не утворювались 5 98 90 85 80 варіант 2 3 4 Не утворювались 12 80 76 70 68 5 72

ДивитисяДодаткова інформація

Назва патенту англійськоюCasting alloy based on aluminium (variants)

Автори англійськоюDotsenko Yurii Valeriiovych, Verhovskyi Yurii Tykhonovych, Koteshov Mykola Petrovych, Klymenko Feliks Kostantynovych

Назва патенту російськоюЛитейный сплав на основе алюминия (варианты)

Автори російськоюДоценко Юрий Валерьевич, Верховский Юрий Тихонович, Котешов Николай Петрович, Клименко Феликс Константинович

МПК / Мітки

МПК: C22C 21/02

Мітки: алюмінію, ливарний, основі, сплав

Код посилання

<a href="https://ua.patents.su/15-33511-livarnijj-splav-na-osnovi-alyuminiyu-jjogo-varianti.html" target="_blank" rel="follow" title="База патентів України">Ливарний сплав на основі алюмінію / його варіанти/</a>

Попередній патент: Спосіб дуоденопластики

Наступний патент: Спосіб виготовлення торту “сердечко”

Випадковий патент: Електровоз