Спосіб виготовлення скловолоконного ізоляційного виробу та ізоляційний виріб, виготовлений цим способом

Номер патенту: 80531

Опубліковано: 10.10.2007

Автори: Йанг Ален, Ваньєр Крістоф, Бофіс Себастьєн, Трабболь Марк

Формула / Реферат

1. Спосіб виготовлення скловолоконного ізоляційного виробу, який відрізняється тим, що:

(a) забезпечують щонайменше один матеріал зі скла,

(b) розплавляють вказаний матеріал зі скла,

(c) розміщують вказаний розплавлений матеріал зі скла в формувальному пристрої (1), який має множину отворів (14)

(d) центрифугують розплавлений матеріал зі скла крізь вказану множину отворів (14) формувального пристрою для утворення численних струменів (15) скла,

(e) стоншують вказані струмені (15) скла за допомогою газового потоку поблизу зовнішньої сторони формувального пристрою (1) для утворення скловолокна (10), що має середній діаметр не більше, ніж близько 3,5 мкм, при цьому вказаний газовий потік, по суті, створюють за допомогою пальника (9), що має тиск в пальнику близько 2453-6229 Па, переважно, менше, ніж 5690 Па, при цьому вказаний пальник має пару кромок (54, 56) пальника, рознесених на відстань щонайменше 8 мм, переважно - від 8,1 до 8,5 мм,

(f) з'єднують волокна (10) одне з одним смолистою зв'язуючою речовиною з утворенням ізоляційного виробу, який має опір розділенню згідно з методикою С 686 Американського товариства з випробування матеріалів - ASTM С 686 щонайменше близько 100 гс/г і має значну здатність до відновлення номінальної товщини після стиснення.

2. Спосіб за п. 1 , який відрізняється тим, що вказаний етап (е) стоншення здійснюють при повітряному потоці близько 14158-28316 м3/год.

3. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вказаний етап (е) стоншення здійснюють при витраті газу близько 849-1699 м3/год.

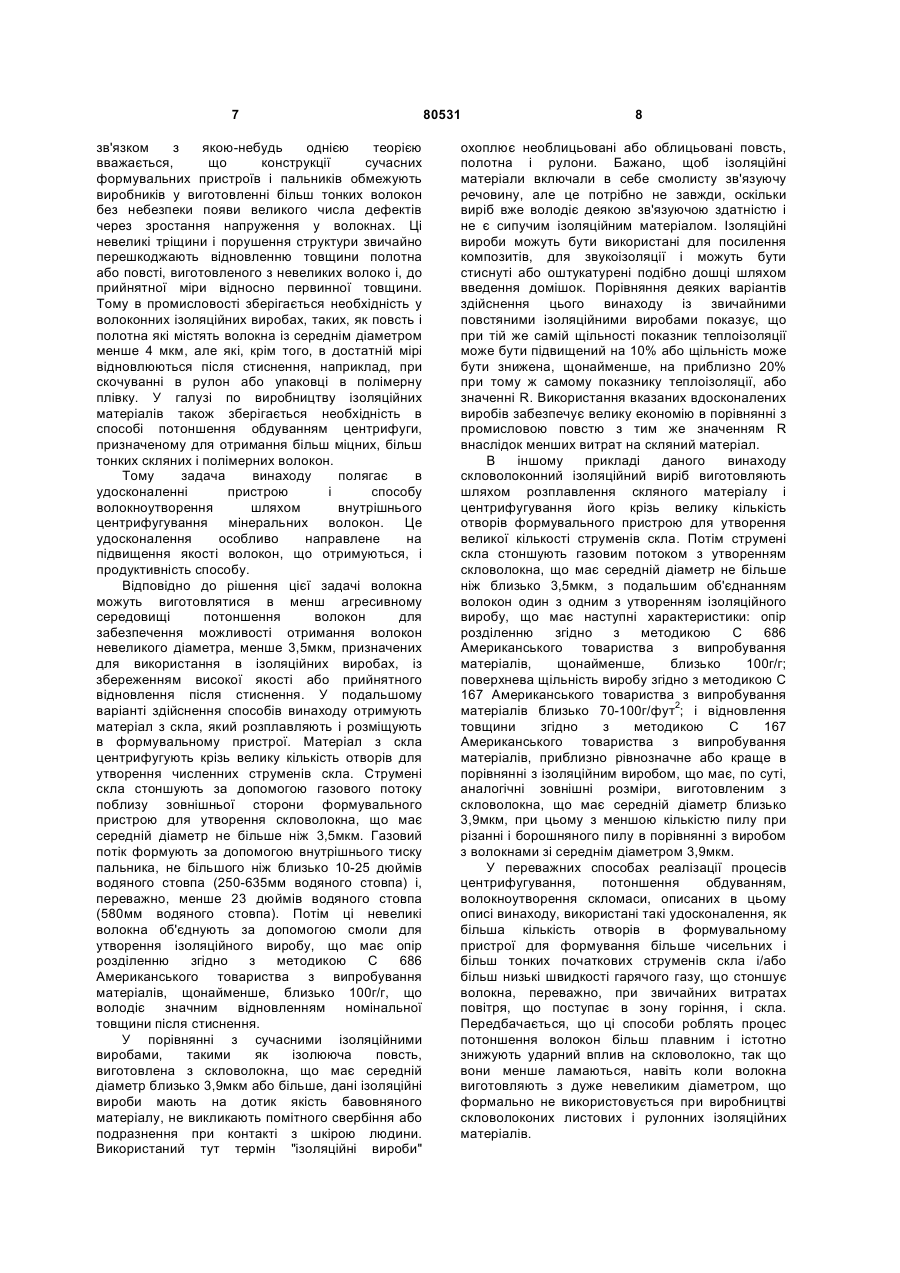

4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що формувальний пристрій (1) виконаний у вигляді центрифуги і на етапах (с) і (d) має периферійну проникну смугу, яка перфорована з утворенням отворів (14), розподілених у множині кільцевих зон (ZA), розташованих одна над одною при знаходженні центрифуги у положенні центрифугування, і яка включає в себе щонайменше дві кільцеві зони (ZA1, ZA2), в яких число (NS1, NS2) отворів на одиницю площі поверхні відрізняється на величину, яка більша ніж або дорівнює 5%, переважно, яка більша ніж або дорівнює 10% і навіть 20%, і при цьому кільцева зона, що містить найбільше число отворів на одиницю площі поверхні, розташована нижче за іншу кільцеву зону, при умові, що центрифуга знаходиться в положенні центрифугування.

5. Спосіб за п. 4, який відрізняється тим, що кільцева зона формувального пристрою (1), що містить найбільше число отворів на одиницю площі поверхні, розташована нижче за іншу кільцеву зону формувального пристрою (1), що містить менше середнє число отворів на одиницю площі поверхні.

6. Спосіб за пп. 4 або 5, який відрізняється тим, що отвори (14) кожної кільцевої зони формувального пристрою (1) згруповані в ряди, при цьому діаметр (d) отворів встановлюють, по суті, сталим в кожній кільцевій зоні і зменшують від однієї кільцевої зони до іншої, від верху до низу периферійної проникної смуги (7) формувального пристрою (1).

7. Спосіб за п. 6, який відрізняється тим, що попередні ряди рознесені один від одного на відстані від 1 до 2 мм, переважно, від 1,2 до 1,8 мм, при цьому, переважно, з кроком від одного ряду до наступного від 1 до 2 мм, наприклад, від 1,2 до 1,6 мм.

8. Спосіб за будь-яким з пп. 4-7, який відрізняється тим, що діаметр (d) щонайменше частини отворів (14) формувального пристрою (1) становить найбільше 1,5 або 1,2 мм, переважно, від 0,5 до 1,1 мм, наприклад, від 0,7 до 0,9 мм.

9. Спосіб за будь-яким з пп. 4-8, який відрізняється тим, що відстань (D) між центрами найближчих отворів, які знаходяться в одній і тій же кільцевій зоні (ZA) формувального пристрою (1) є, по суті, сталою протягом всієї кільцевої зони, і при цьому цю відстань (D) змінюють від однієї зони до іншої щонайменше на 3% або на 5% і навіть на 10% або більше і зменшують від верху до низу, при цьому переважна відстань (D) складає від 0,8 до 3 мм, наприклад, від 1 до 2 мм або від 1,4 до 1,8 мм.

10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що формувальний пристрій (1) має середній діаметр (DM), який менше або дорівнює 800 мм, переважно, дорівнює щонайменше 200 мм.

11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що на етапі (е) витягуючий струмінь високотемпературного газу створюють за допомогою кільцевого пальника (9).

12. Спосіб за п. 11, який відрізняється тим, що кільцевий пальник (9) являє собою тангенціальний пальник, який включає в себе пристрій тангенціальної подачі складової газового витягуючого струменя відносно зовнішнього горизонтального краю центрифуги.

13. Ізоляційний виріб, утворений з волокон матеріалу зі скла, при цьому волокна отримані шляхом пропущення матеріалу зі скла в розплавленому стані крізь отвори, розташовані по периферії формувального пристрою, і стоншені за допомогою газових потоків, що оточують формувальний пристрій, який відрізняється тим, що:

(a) вказані скловолокна мають середній діаметр не більше ніж близько 3,0 мкм,

(b) щонайменше 50% вказаних волокон мають середній діаметр менше 3,0 мкм, і

(c) вказаний виріб має наступні характеристики:

(і) опір розділенню згідно з методикою ASTM С 686 щонайменше близько 100 гс/г, і

(іі) поверхневу щільність виробу згідно з методикою ASTM С 167 близько 430-2261 г/м2, переважно, близько 753-1077 г/м2 і вказаний ізоляційний виріб має значну здатність до відновлення номінальної товщини після стиснення.

14. Ізоляційний виріб за п. 13, який відрізняється тим, що його виготовляють способом за будь-яким з пп. 1-12 при тиску всередині пальника менше ніж близько 5739 Па.

15. Ізоляційний виріб за п. 13, який відрізняється тим, що має на дотик якість м'якого бавовняного матеріалу.

16. Ізоляційний листовий або рулонний матеріал, який відрізняється тим, що виготовлений з волокон матеріалу зі скла, одержаного за будь-яким з пп. 1-12.

Текст

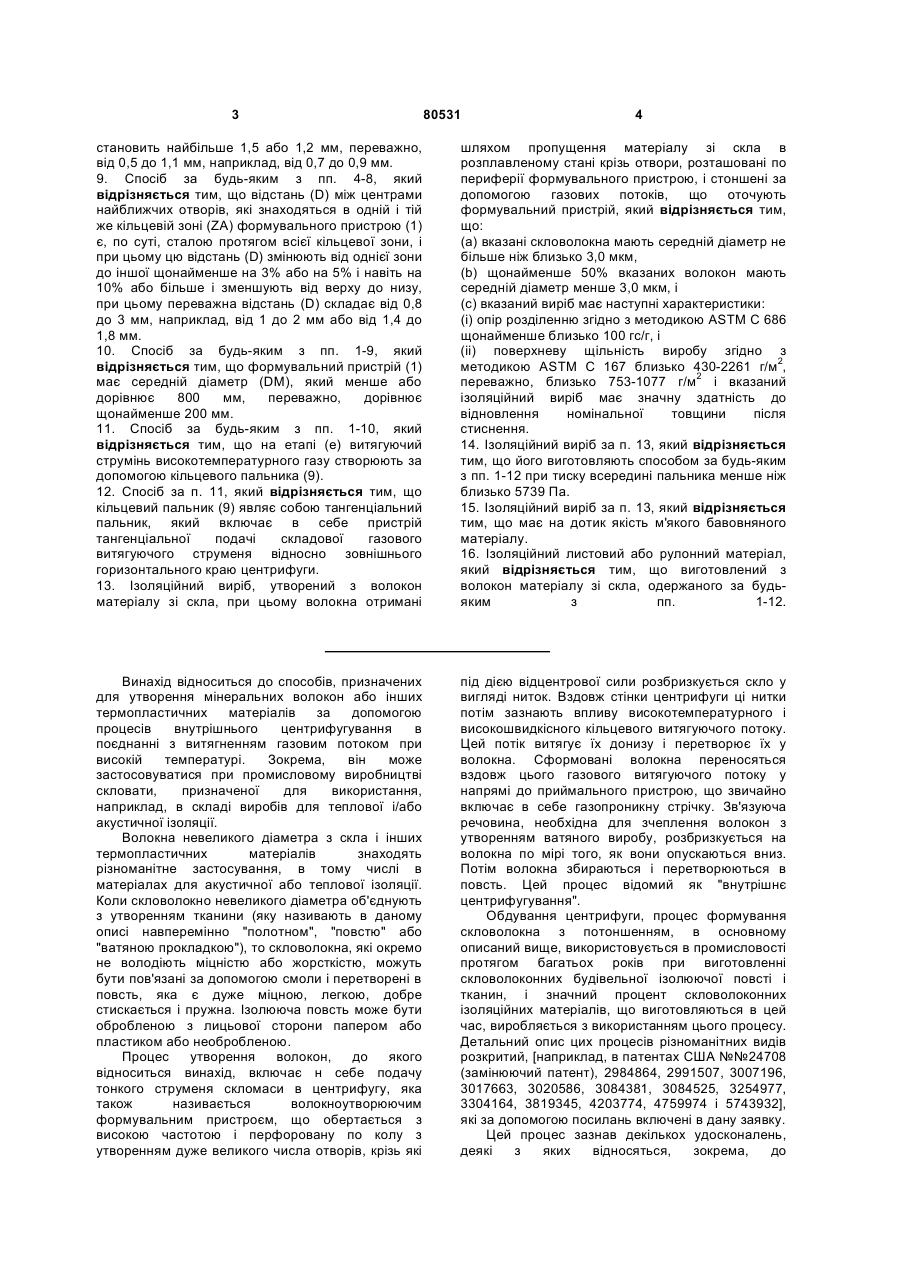

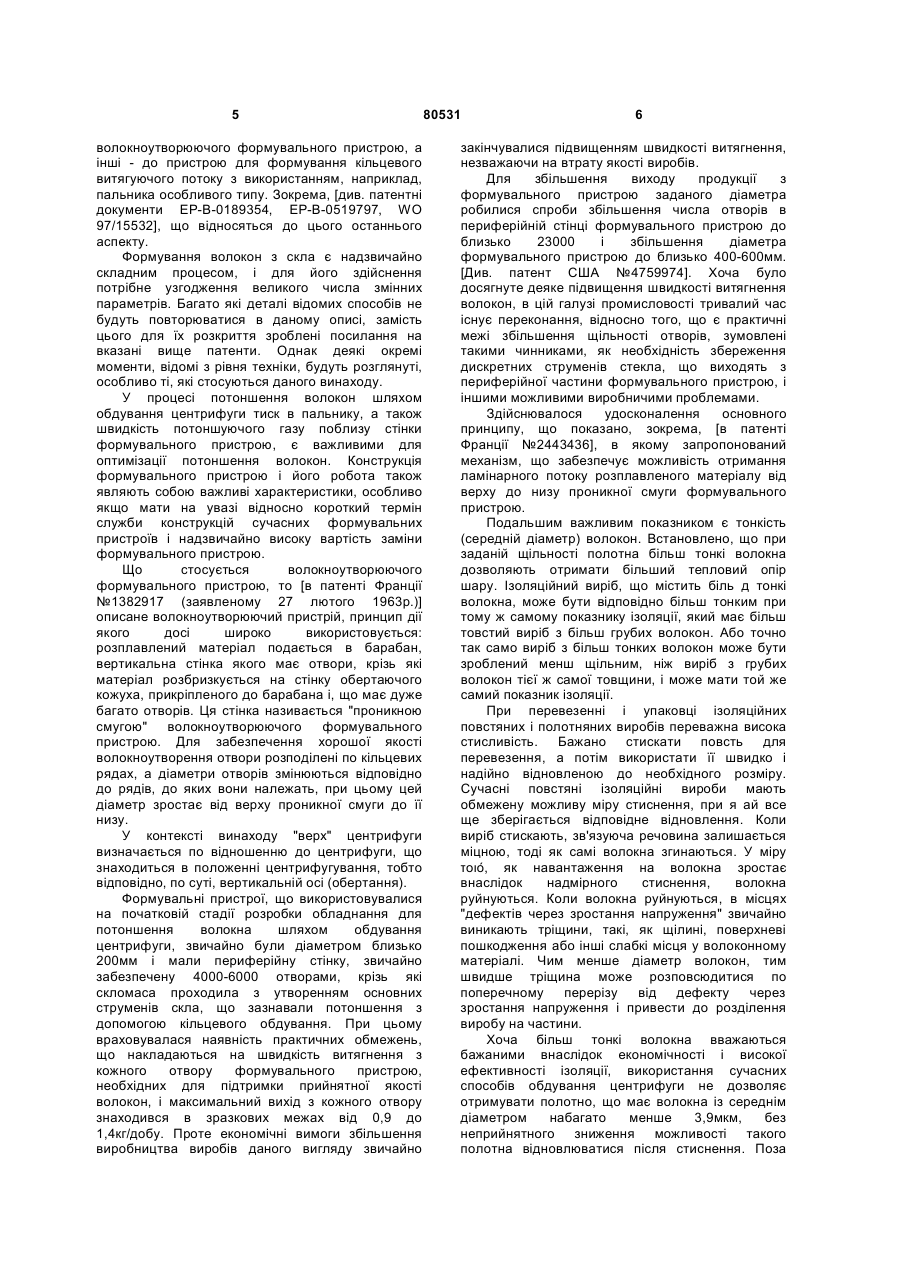

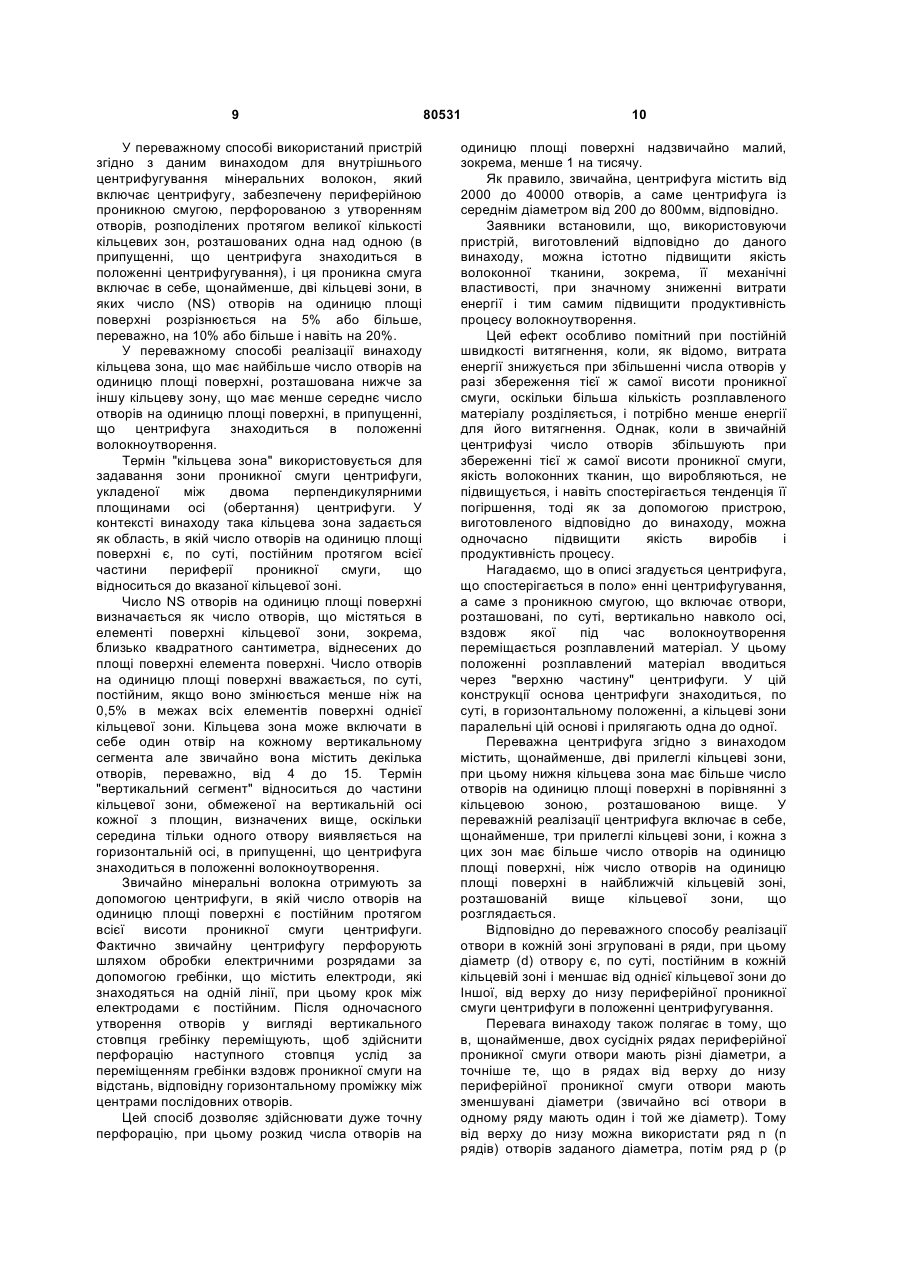

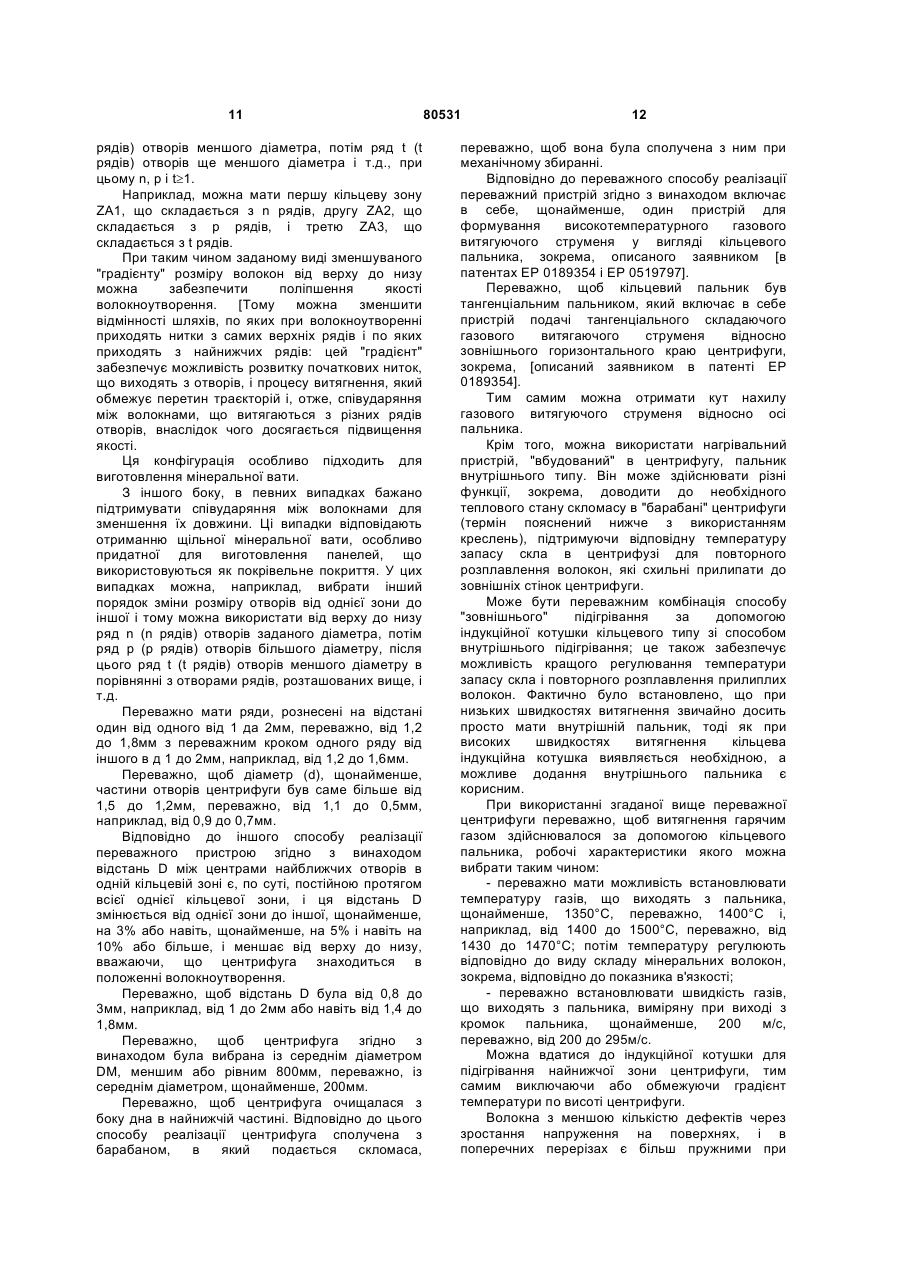

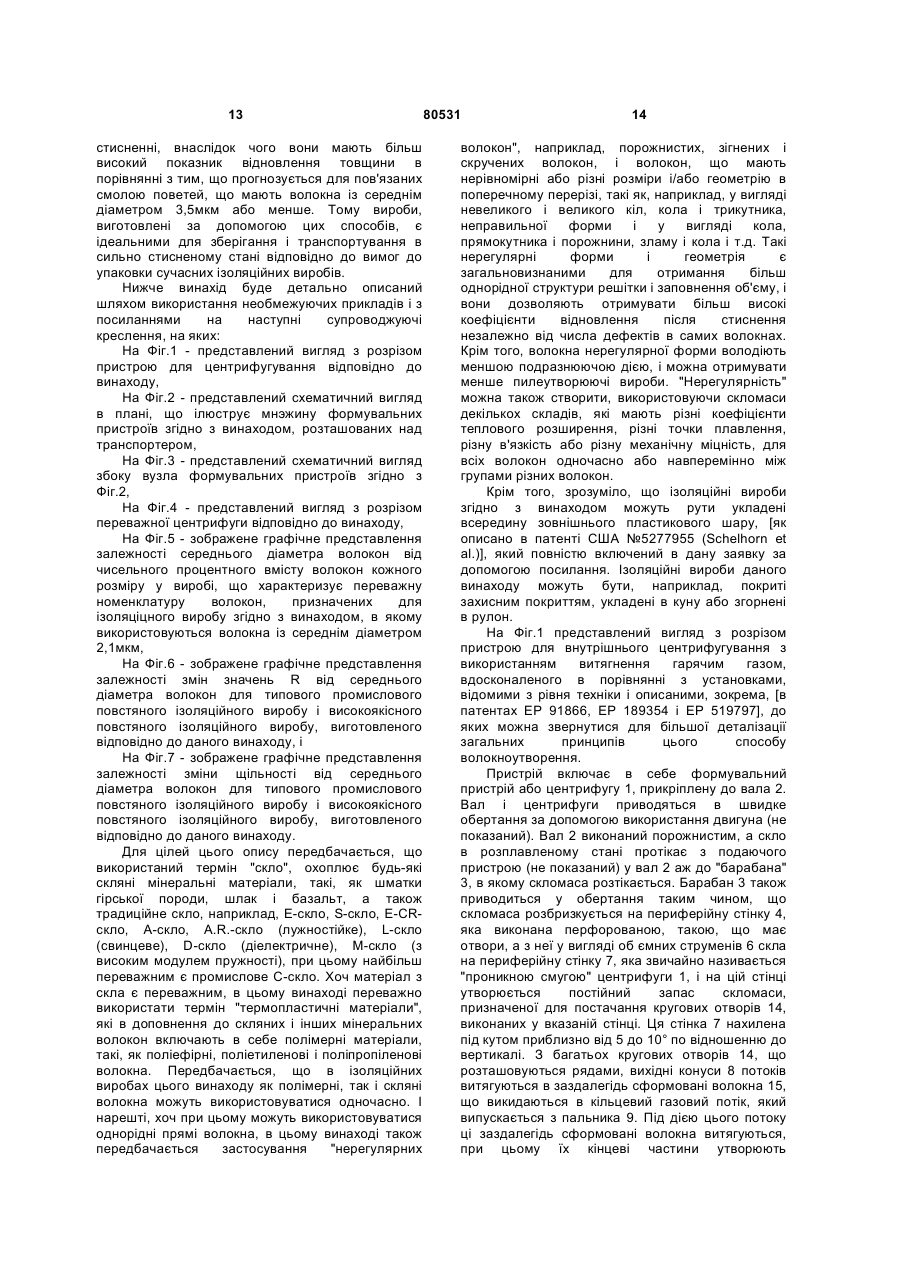

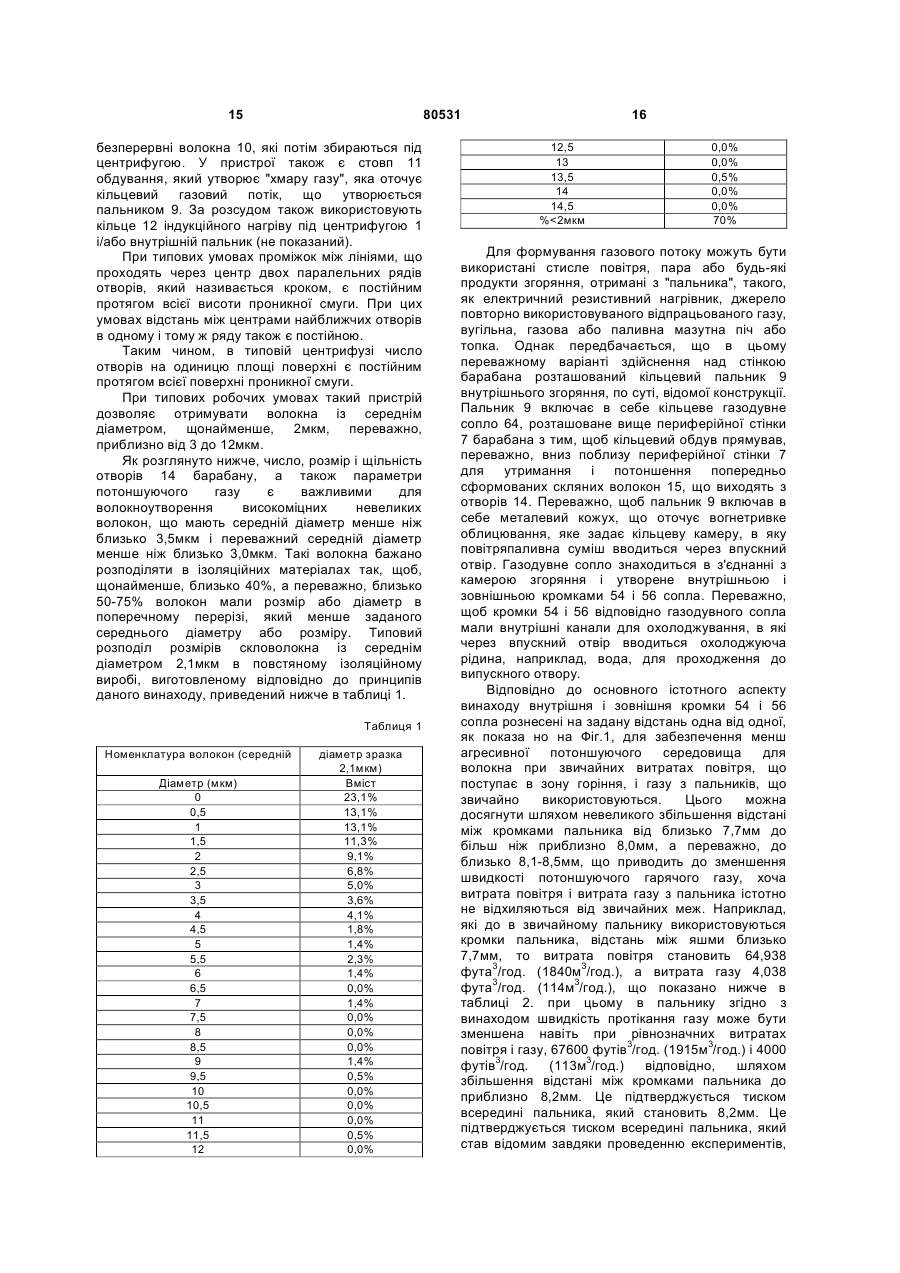

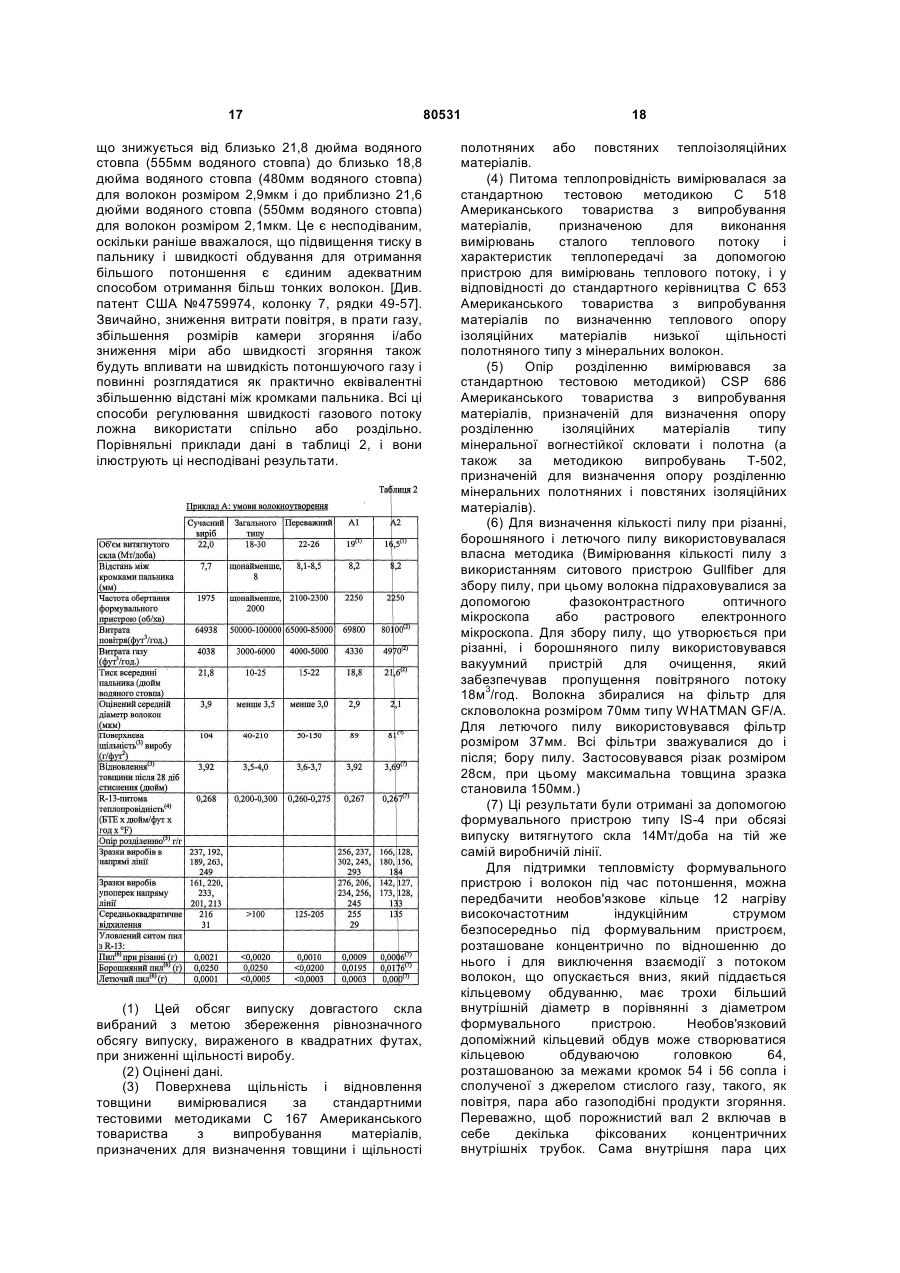

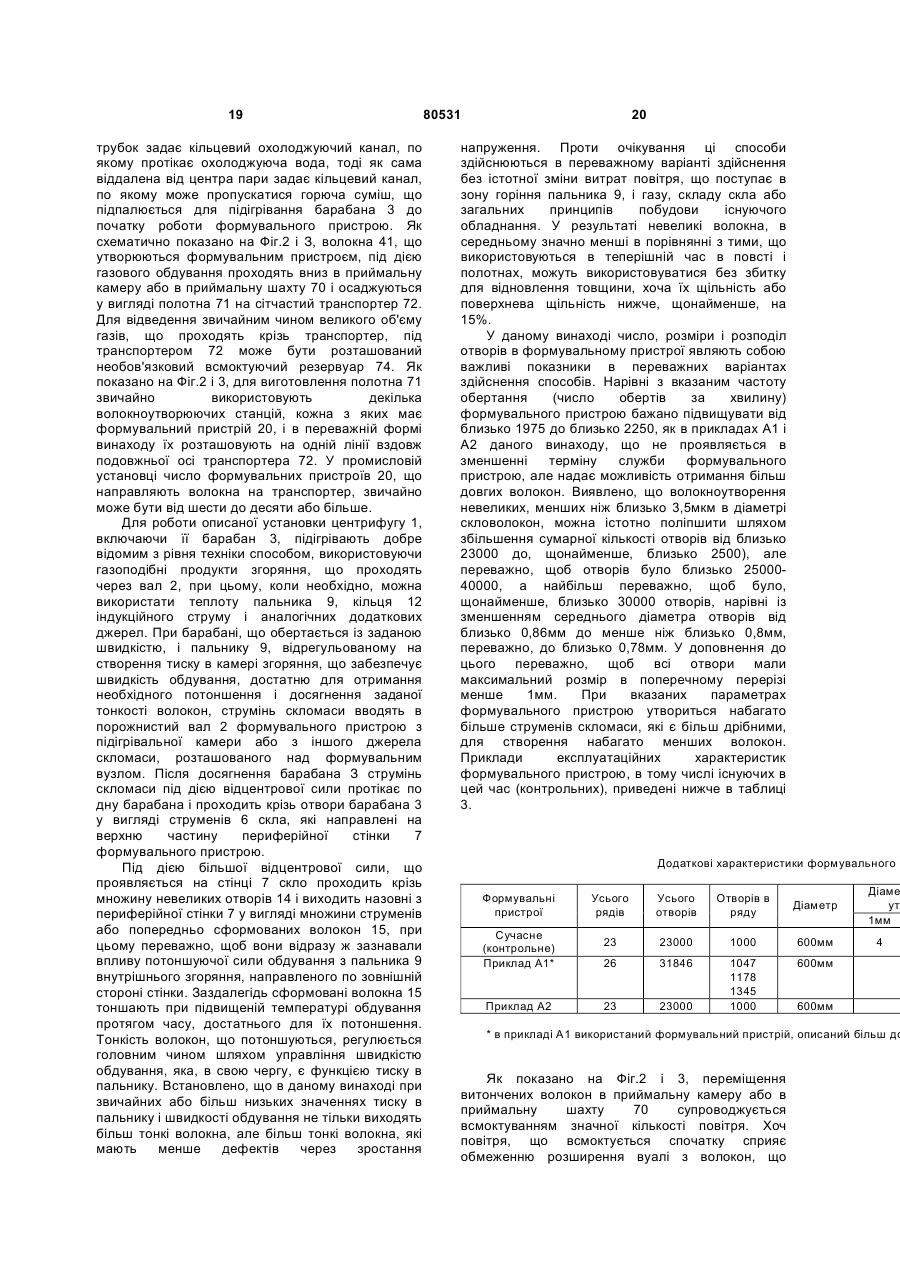

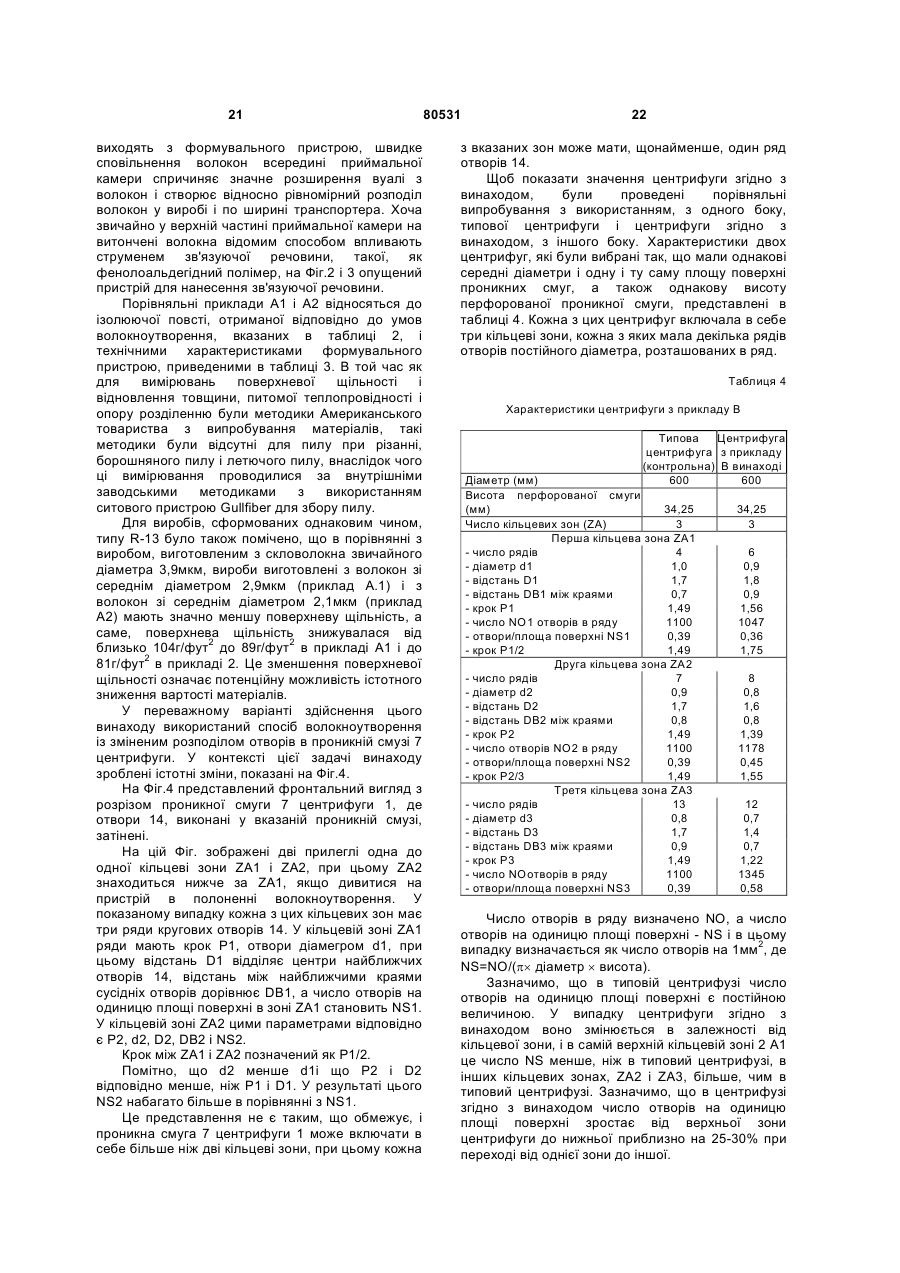

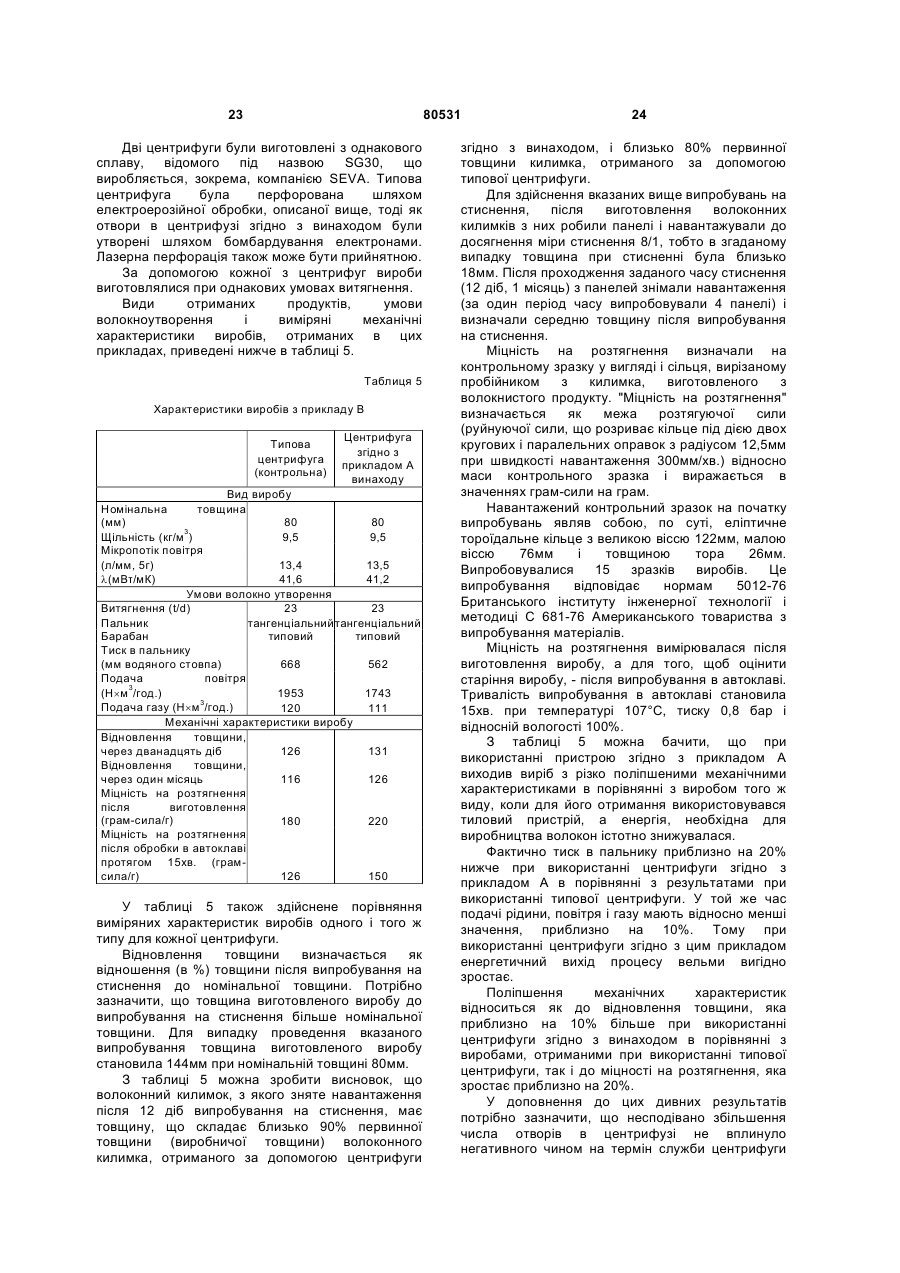

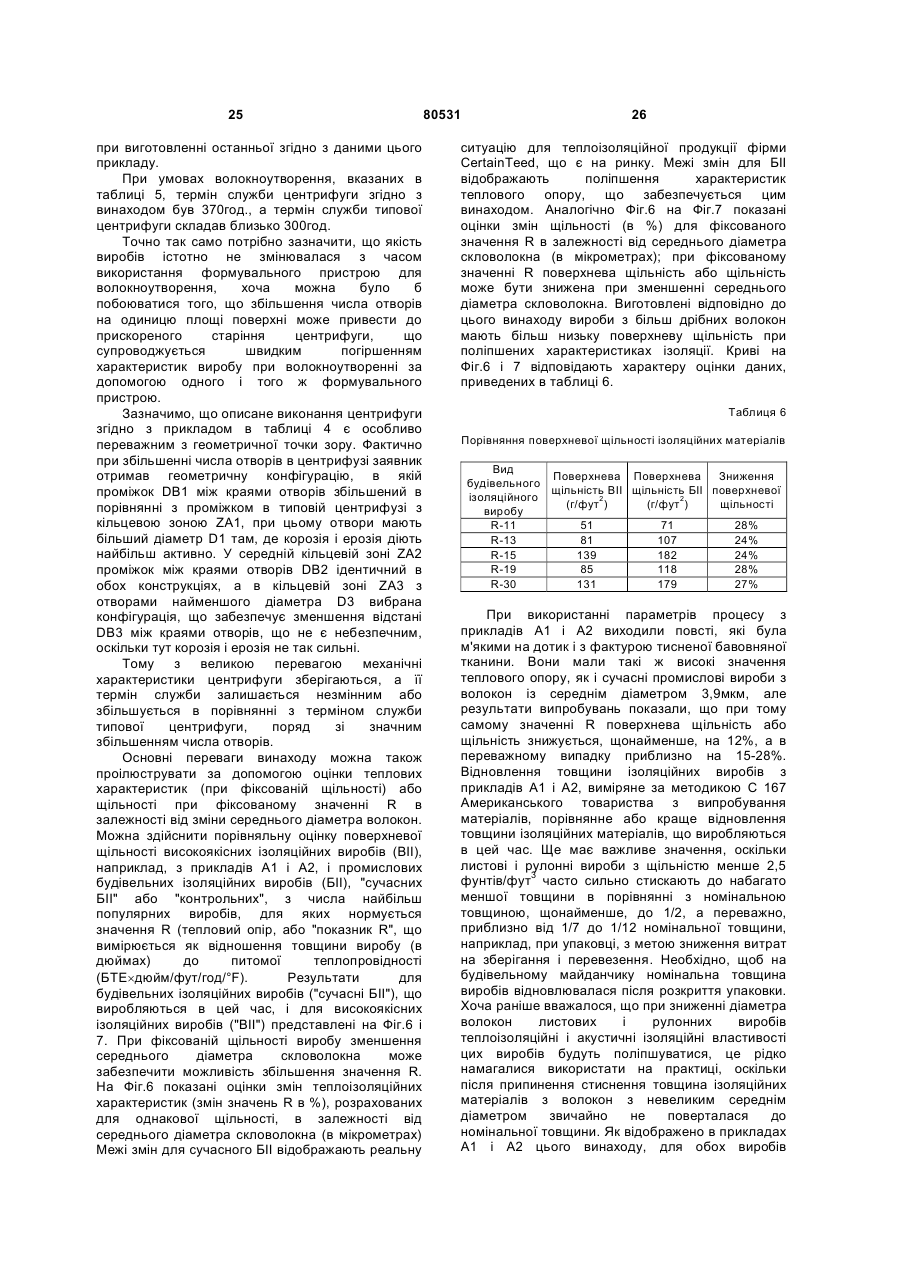

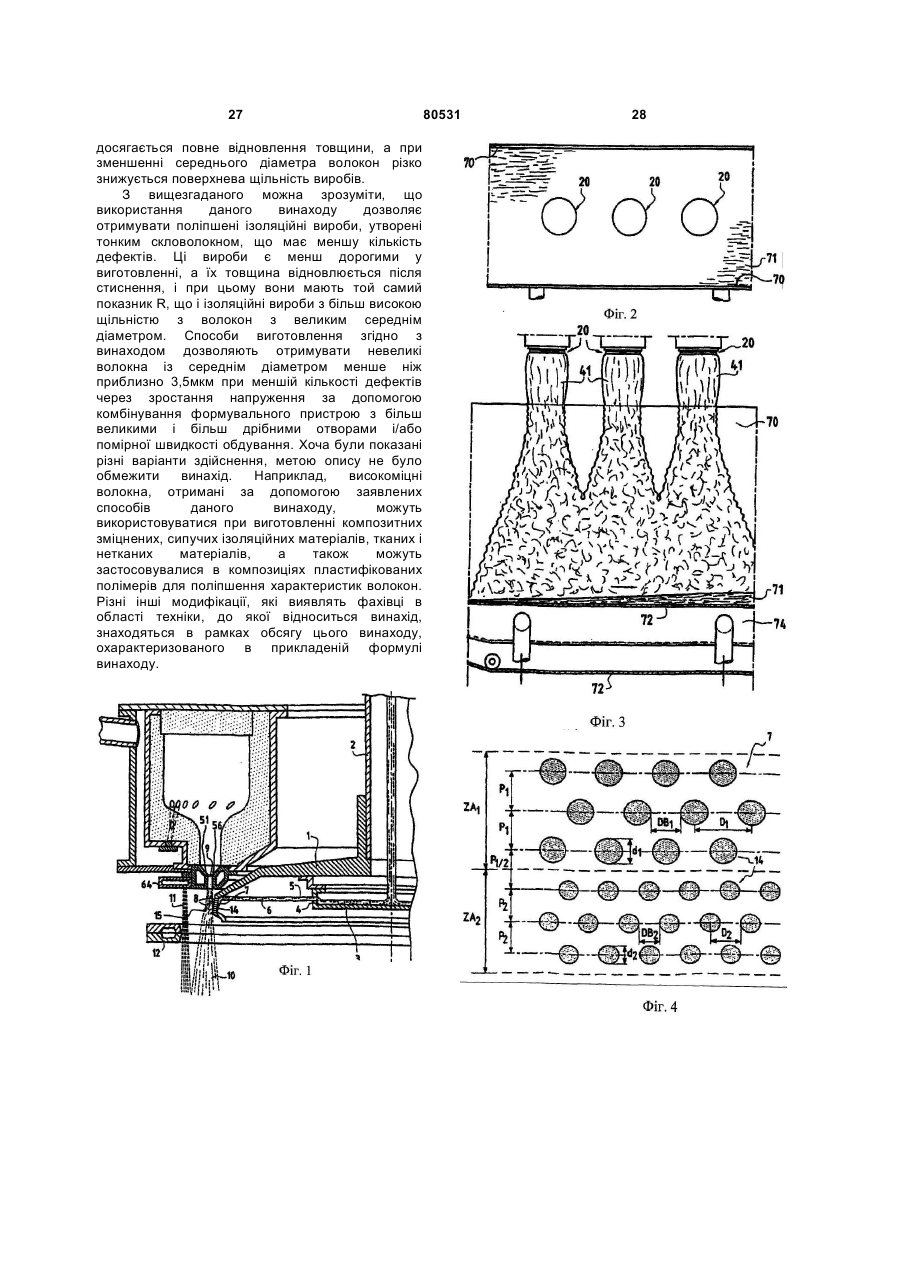

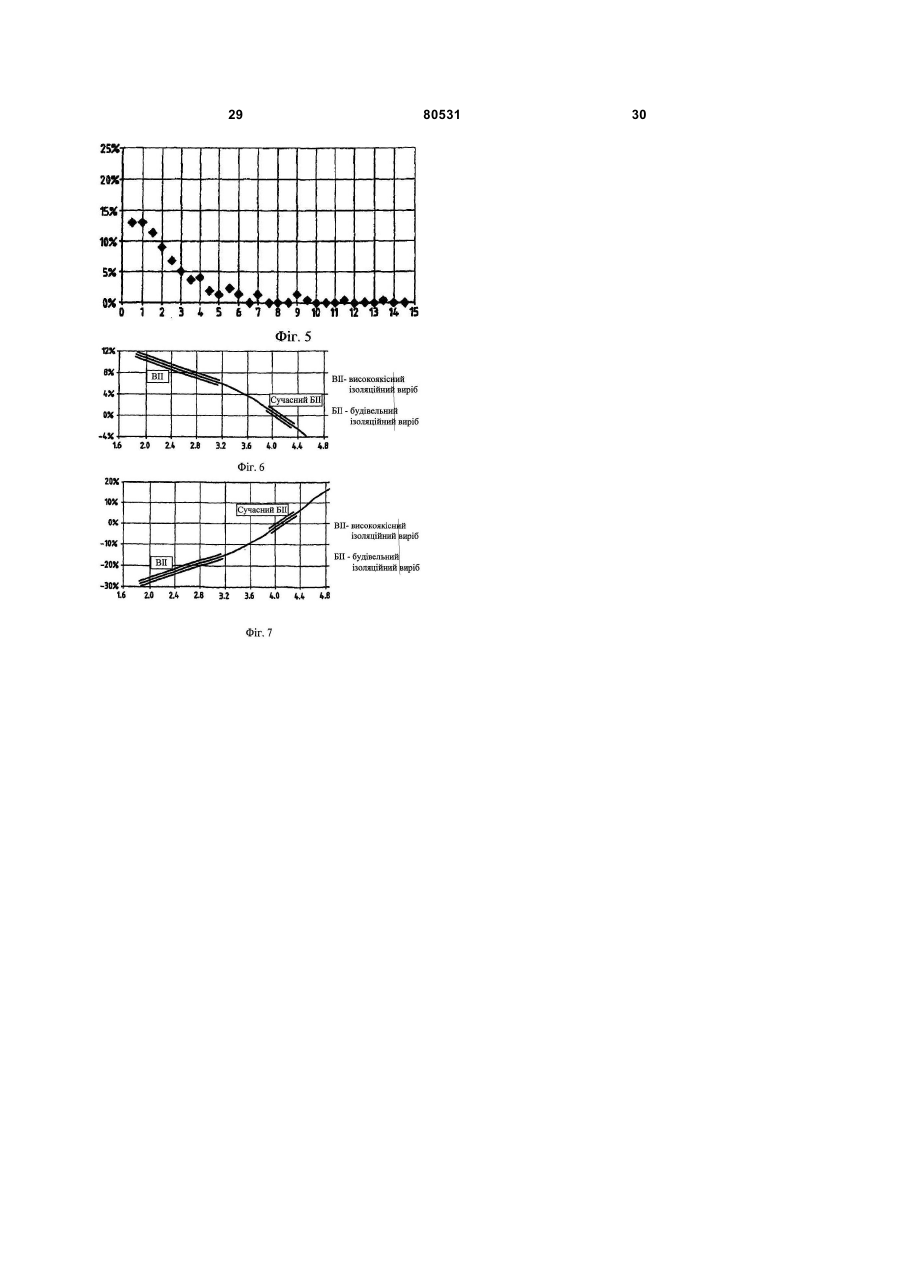

1. Спосіб виготовлення скловолоконного ізоляційного виробу, який відрізняється тим, що: (a) забезпечують щонайменше один матеріал зі скла, (b) розплавляють вказаний матеріал зі скла, (c) розміщують вказаний розплавлений матеріал зі скла в формувальному пристрої (1), який має множину отворів (14) (d) центрифугують розплавлений матеріал зі скла крізь вказану множину отворів (14) формувального пристрою для утворення численних струменів (15) скла, (e) стоншують вказані струмені (15) скла за допомогою газового потоку поблизу зовнішньої сторони формувального пристрою (1) для утворення скловолокна (10), що має середній діаметр не більше, ніж близько 3,5 мкм, при цьому вказаний газовий потік, по суті, створюють за допомогою пальника (9), що має тиск в пальнику близько 2453-6229 Па, переважно, менше, ніж 5690 Па, при цьому вказаний пальник має пару кромок (54, 56) пальника, рознесених на відстань щонайменше 8 мм, переважно - від 8,1 до 8,5 мм, (f) з'єднують волокна (10) одне з одним смолистою зв'язуючою речовиною з утворенням ізоляційного виробу, який має опір розділенню згідно з методикою С 686 Американського товариства з випробування матеріалів - ASTM С 686 щонайменше близько 100 гс/г і має значну здатність до відновлення номінальної товщини після стиснення. 2. Спосіб за п. 1 , який відрізняється тим, що вказаний етап (е) стоншення здійснюють при повітряному потоці близько 14158-28316 м3/год. 2 (19) 1 3 80531 4 становить найбільше 1,5 або 1,2 мм, переважно, від 0,5 до 1,1 мм, наприклад, від 0,7 до 0,9 мм. 9. Спосіб за будь-яким з пп. 4-8, який відрізняється тим, що відстань (D) між центрами найближчих отворів, які знаходяться в одній і тій же кільцевій зоні (ZA) формувального пристрою (1) є, по суті, сталою протягом всієї кільцевої зони, і при цьому цю відстань (D) змінюють від однієї зони до іншої щонайменше на 3% або на 5% і навіть на 10% або більше і зменшують від верху до низу, при цьому переважна відстань (D) складає від 0,8 до 3 мм, наприклад, від 1 до 2 мм або від 1,4 до 1,8 мм. 10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що формувальний пристрій (1) має середній діаметр (DM), який менше або дорівнює 800 мм, переважно, дорівнює щонайменше 200 мм. 11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що на етапі (е) витягуючий струмінь високотемпературного газу створюють за допомогою кільцевого пальника (9). 12. Спосіб за п. 11, який відрізняється тим, що кільцевий пальник (9) являє собою тангенціальний пальник, який включає в себе пристрій тангенціальної подачі складової газового витягуючого струменя відносно зовнішнього горизонтального краю центрифуги. 13. Ізоляційний виріб, утворений з волокон матеріалу зі скла, при цьому волокна отримані шляхом пропущення матеріалу зі скла в розплавленому стані крізь отвори, розташовані по периферії формувального пристрою, і стоншені за допомогою газових потоків, що оточують формувальний пристрій, який відрізняється тим, що: (a) вказані скловолокна мають середній діаметр не більше ніж близько 3,0 мкм, (b) щонайменше 50% вказаних волокон мають середній діаметр менше 3,0 мкм, і (c) вказаний виріб має наступні характеристики: (і) опір розділенню згідно з методикою ASTM С 686 щонайменше близько 100 гс/г, і (іі) поверхневу щільність виробу згідно з методикою ASTM С 167 близько 430-2261 г/м2, переважно, близько 753-1077 г/м2 і вказаний ізоляційний виріб має значну здатність до відновлення номінальної товщини після стиснення. 14. Ізоляційний виріб за п. 13, який відрізняється тим, що його виготовляють способом за будь-яким з пп. 1-12 при тиску всередині пальника менше ніж близько 5739 Па. 15. Ізоляційний виріб за п. 13, який відрізняється тим, що має на дотик якість м'якого бавовняного матеріалу. 16. Ізоляційний листовий або рулонний матеріал, який відрізняється тим, що виготовлений з волокон матеріалу зі скла, одержаного за будьяким з пп. 1-12. Винахід відноситься до способів, призначених для утворення мінеральних волокон або інших термопластичних матеріалів за допомогою процесів внутрішнього центрифугування в поєднанні з витягненням газовим потоком при високій температурі. Зокрема, він може застосовуватися при промисловому виробництві скловати, призначеної для використання, наприклад, в складі виробів для теплової і/або акустичної ізоляції. Волокна невеликого діаметра з скла і інших термопластичних матеріалів знаходять різноманітне застосування, в тому числі в матеріалах для акустичної або теплової ізоляції. Коли скловолокно невеликого діаметра об'єднують з утворенням тканини (яку називають в даному описі навперемінно "полотном", "повстю" або "ватяною прокладкою"), то скловолокна, які окремоне володіють міцністю або жорсткістю, можуть бути пов'язані за допомогою смоли і перетворені в повсть, яка є дуже міцною, легкою, добре стискається і пружна. Ізолююча повсть може бути обробленою з лицьової сторони папером або пластиком або необробленою. Процес утворення волокон, до якого відноситься винахід, включає н себе подачу тонкого струменя скломаси в центрифугу, яка також називається волокноутворюючим формувальним пристроєм, що обертається з високою частотою і перфоровану по колу з утворенням дуже великого числа отворів, крізь які під дією відцентрової сили розбризкується скло у вигляді ниток. Вздовж стінки центрифуги ці нитки потім зазнають впливу високотемпературного і високошвидкісного кільцевого витягуючого потоку. Цей потік витягує їх донизу і перетворює їх у волокна. Сформовані волокна переносяться вздовж цього газового витягуючого потоку у напрямі до приймального пристрою, що звичайно включає в себе газопроникну стрічку. Зв'язуюча речовина, необхідна для зчеплення волокон з утворенням ватяного виробу, розбризкується на волокна по мірі того, як вони опускаються вниз. Потім волокна збираються і перетворюються в повсть. Цей процес відомий як "внутрішнє центрифугування". Обдування центрифуги, процес формування скловолокна з потоншенням, в основному описаний вище, використовується в промисловості протягом багатьох років при виготовленні скловолоконних будівельної ізолюючої повсті і тканин, і значний процент скловолоконних ізоляційних матеріалів, що виготовляються в цей час, виробляється з використанням цього процесу. Детальний опис цих процесів різноманітних видів розкритий, [наприклад, в патентах США №№24708 (замінюючий патент), 2984864, 2991507, 3007196, 3017663, 3020586, 3084381, 3084525, 3254977, 3304164, 3819345, 4203774, 4759974 і 5743932], які за допомогою посилань включені в дану заявку. Цей процес зазнав декількох удосконалень, деякі з яких відносяться, зокрема, до 5 волокноутворюючого формувального пристрою, а інші - до пристрою для формування кільцевого витягуючого потоку з використанням, наприклад, пальника особливого типу. Зокрема, [див. патентні документи ЕР-В-0189354, ЕР-В-0519797, WO 97/15532], що відносяться до цього останнього аспекту. Формування волокон з скла є надзвичайно складним процесом, і для його здійснення потрібне узгодження великого числа змінних параметрів. Багато які деталі відомих способів не будуть повторюватися в даному описі, замість цього для їх розкриття зроблені посилання на вказані вище патенти. Однак деякі окремі моменти, відомі з рівня техніки, будуть розглянуті, особливо ті, які стосуються даного винаходу. У процесі потоншення волокон шляхом обдування центрифуги тиск в пальнику, а також швидкість потоншуючого газу поблизу стінки формувального пристрою, є важливими для оптимізації потоншення волокон. Конструкція формувального пристрою і його робота також являють собою важливі характеристики, особливо якщо мати на увазі відносно короткий термін служби конструкцій сучасних формувальних пристроїв і надзвичайно високу вартість заміни формувального пристрою. Що стосується волокноутворюючого формувального пристрою, то [в патенті Франції №1382917 (заявленому 27 лютого 1963р.)] описане волокноутворюючий пристрій, принцип дії якого досі широко використовується: розплавлений матеріал подається в барабан, вертикальна стінка якого має отвори, крізь які матеріал розбризкується на стінку обертаючого кожуха, прикріпленого до барабана і, що має дуже багато отворів. Ця стінка називається "проникною смугою" волокноутворюючого формувального пристрою. Для забезпечення хорошої якості волокноутворення отвори розподілені по кільцевих рядах, а діаметри отворів змінюються відповідно до рядів, до яких вони належать, при цьому цей діаметр зростає від верху проникної смуги до її низу. У контексті винаходу "верх" центрифуги визначається по відношенню до центрифуги, що знаходиться в положенні центрифугування, тобто відповідно, по суті, вертикальній осі (обертання). Формувальні пристрої, що використовувалися на початковій стадії розробки обладнання для потоншення волокна шляхом обдування центрифуги, звичайно були діаметром близько 200мм і мали периферійну стінку, звичайно забезпечену 4000-6000 отворами, крізь які скломаса проходила з утворенням основних струменів скла, що зазнавали потоншення з допомогою кільцевого обдування. При цьому враховувалася наявність практичних обмежень, що накладаються на швидкість витягнення з кожного отвору формувального пристрою, необхідних для підтримки прийнятної якості волокон, і максимальний вихід з кожного отвору знаходився в зразкових межах від 0,9 до 1,4кг/добу. Проте економічні вимоги збільшення виробництва виробів даного вигляду звичайно 80531 6 закінчувалися підвищенням швидкості витягнення, незважаючи на втрату якості виробів. Для збільшення виходу продукції з формувального пристрою заданого діаметра робилися спроби збільшення числа отворів в периферійній стінці формувального пристрою до близько 23000 і збільшення діаметра формувального пристрою до близько 400-600мм. [Див. патент США №4759974]. Хоча було досягнуте деяке підвищення швидкості витягнення волокон, в цій галузі промисловості тривалий час існує переконання, відносно того, що є практичні межі збільшення щільності отворів, зумовлені такими чинниками, як необхідність збереження дискретних струменів стекла, що виходять з периферійної частини формувального пристрою, і іншими можливими виробничими проблемами. Здійснювалося удосконалення основного принципу, що показано, зокрема, [в патенті Франції №2443436], в якому запропонований механізм, що забезпечує можливість отримання ламінарного потоку розплавленого матеріалу від верху до низу проникної смуги формувального пристрою. Подальшим важливим показником є тонкість (середній діаметр) волокон. Встановлено, що при заданій щільності полотна більш тонкі волокна дозволяють отримати більший тепловий опір шару. Ізоляційний виріб, що містить біль д тонкі волокна, може бути відповідно більш тонким при тому ж самому показнику ізоляції, який має більш товстий виріб з більш грубих волокон. Або точно так само виріб з більш тонких волокон може бути зроблений менш щільним, ніж виріб з грубих волокон тієї ж самої товщини, і може мати той же самий показник ізоляції. При перевезенні і упаковці ізоляційних повстяних і полотняних виробів переважна висока стисливість. Бажано стискати повсть для перевезення, а потім використати її швидко і надійно відновленою до необхідного розміру. Сучасні повстяні ізоляційні вироби мають обмежену можливу міру стиснення, при я ай все ще зберігається відповідне відновлення. Коли виріб стискають, зв'язуюча речовина залишається міцною, тоді як самі волокна згинаються. У міру τοιό, як навантаження на волокна зростає внаслідок надмірного стиснення, волокна руйнуються. Коли волокна руйнуються, в місцях "дефектів через зростання напруження" звичайно виникають тріщини, такі, як щілині, поверхневі пошкодження або інші слабкі місця у волоконному матеріалі. Чим менше діаметр волокон, тим швидше тріщина може розповсюдитися по поперечному перерізу від дефекту через зростання напруження і привести до розділення виробу на частини. Хоча більш тонкі волокна вважаються бажаними внаслідок економічності і високої ефективності ізоляції, використання сучасних способів обдування центрифуги не дозволяє отримувати полотно, що має волокна із середнім діаметром набагато менше 3,9мкм, без неприйнятного зниження можливості такого полотна відновлюватися після стиснення. Поза 7 зв'язком з якою-небудь однією теорією вважається, що конструкції сучасних формувальних пристроїв і пальників обмежують виробників у виготовленні більш тонких волокон без небезпеки появи великого числа дефектів через зростання напруження у волокнах. Ці невеликі тріщини і порушення структури звичайно перешкоджають відновленню товщини полотна або повсті, виготовленого з невеликих волоко і, до прийнятної міри відносно первинної товщини. Тому в промисловості зберігається необхідність у волоконних ізоляційних виробах, таких, як повсть і полотна які містять волокна із середнім діаметром менше 4 мкм, але які, крім того, в достатній мірі відновлюються після стиснення, наприклад, при скочуванні в рулон або упаковці в полімерну плівку. У галузі по виробництву ізоляційних матеріалів також зберігається необхідність в способі потоншення обдуванням центрифуги, призначеному для отримання більш міцних, більш тонких скляних і полімерних волокон. Тому задача винаходу полягає в удосконаленні пристрою і способу волокноутворення шляхом внутрішнього центрифугування мінеральних волокон. Це удосконалення особливо направлене на підвищення якості волокон, що отримуються, і продуктивність способу. Відповідно до рішення цієї задачі волокна можуть виготовлятися в менш агресивному середовищі потоншення волокон для забезпечення можливості отримання волокон невеликого діаметра, менше 3,5мкм, призначених для використання в ізоляційних виробах, із збереженням високої якості або прийнятного відновлення після стиснення. У подальшому варіанті здійснення способів винаходу отримують матеріал з скла, який розплавляють і розміщують в формувальному пристрої. Матеріал з скла центрифугують крізь велику кількість отворів для утворення численних струменів скла. Струмені скла стоншують за допомогою газового потоку поблизу зовнішньої сторони формувального пристрою для утворення скловолокна, що має середній діаметр не більше ніж 3,5мкм. Газовий потік формують за допомогою внутрішнього тиску пальника, не більшого ніж близько 10-25 дюймів водяного стовпа (250-635мм водяного стовпа) і, переважно, менше 23 дюймів водяного стовпа (580мм водяного стовпа). Потім ці невеликі волокна об'єднують за допомогою смоли для утворення ізоляційного виробу, що має опір розділенню згідно з методикою С 686 Американського товариства з випробування матеріалів, щонайменше, близько 100г/г, що володіє значним відновленням номінальної товщини після стиснення. У порівнянні з сучасними ізоляційними виробами, такими як ізолююча повсть, виготовлена з скловолокна, що має середній діаметр близько 3,9мкм або більше, дані ізоляційні вироби мають на дотик якість бавовняного матеріалу, не викликають помітного свербіння або подразнення при контакті з шкірою людини. Використаний тут термін "ізоляційні вироби" 80531 8 охоплює необлицьовані або облицьовані повсть, полотна і рулони. Бажано, щоб ізоляційні матеріали включали в себе смолисту зв'язуючу речовину, але це потрібно не завжди, оскільки виріб вже володіє деякою зв'язуючою здатністю і не є сипучим ізоляційним матеріалом. Ізоляційні вироби можуть бути використані для посилення композитів, для звукоізоляції і можуть бути стиснуті або оштукатурені подібно дошці шляхом введення домішок. Порівняння деяких варіантів здійснення цього винаходу із звичайними повстяними ізоляційними виробами показує, що при тій же самій щільності показник теплоізоляції може бути підвищений на 10% або щільність може бути знижена, щонайменше, на приблизно 20% при тому ж самому показнику теплоізоляції, або значенні R. Використання вказаних вдосконалених виробів забезпечує велику економію в порівнянні з промисловою повстю з тим же значенням R внаслідок менших витрат на скляний матеріал. В іншому прикладі даного винаходу скловолоконний ізоляційний виріб виготовляють шляхом розплавлення скляного матеріалу і центрифугування його крізь велику кількість отворів формувального пристрою для утворення великої кількості струменів скла. Потім струмені скла стоншують газовим потоком з утворенням скловолокна, що має середній діаметр не більше ніж близько 3,5мкм, з подальшим об'єднанням волокон один з одним з утворенням ізоляційного виробу, що має наступні характеристики: опір розділенню згідно з методикою С 686 Американського товариства з випробування матеріалів, щонайменше, близько 100г/г; поверхнева щільність виробу згідно з методикою С 167 Американського товариства з випробування матеріалів близько 70-100г/фут2; і відновлення товщини згідно з методикою С 167 Американського товариства з випробування матеріалів, приблизно рівнозначне або краще в порівнянні з ізоляційним виробом, що має, по суті, аналогічні зовнішні розміри, виготовленим з скловолокна, що має середній діаметр близько 3,9мкм, при цьому з меншою кількістю пилу при різанні і борошняного пилу в порівнянні з виробом з волокнами зі середнім діаметром 3,9мкм. У переважних способах реалізації процесів центрифугування, потоншення обдуванням, волокноутворення скломаси, описаних в цьому описі винаходу, використані такі удосконалення, як більша кількість отворів в формувальному пристрої для формування більше чисельних і більш тонких початкових струменів скла і/або більш низькі швидкості гарячого газу, що стоншує волокна, переважно, при звичайних витратах повітря, що поступає в зону горіння, і скла. Передбачається, що ці способи роблять процес потоншення волокон більш плавним і істотно знижують ударний вплив на скловолокно, так що вони менше ламаються, навіть коли волокна виготовляють з дуже невеликим діаметром, що формально не використовується при виробництві скловолоконих листових і рулонних ізоляційних матеріалів. 9 У переважному способі використаний пристрій згідно з даним винаходом для внутрішнього центрифугування мінеральних волокон, який включає центрифугу, забезпечену периферійною проникною смугою, перфорованою з утворенням отворів, розподілених протягом великої кількості кільцевих зон, розташованих одна над одною (в припущенні, що центрифуга знаходиться в положенні центрифугування), і ця проникна смуга включає в себе, щонайменше, дві кільцеві зони, в яких число (NS) отворів на одиницю площі поверхні розрізнюється на 5% або більше, переважно, на 10% або більше і навіть на 20%. У переважному способі реалізації винаходу кільцева зона, що має найбільше число отворів на одиницю площі поверхні, розташована нижче за іншу кільцеву зону, що має менше середнє число отворів на одиницю площі поверхні, в припущенні, що центрифуга знаходиться в положенні волокноутворення. Термін "кільцева зона" використовується для задавання зони проникної смуги центрифуги, укладеної між двома перпендикулярними площинами осі (обертання) центрифуги. У контексті винаходу така кільцева зона задається як область, в якій число отворів на одиницю площі поверхні є, по суті, постійним протягом всієї частини периферії проникної смуги, що відноситься до вказаної кільцевої зоні. Число NS отворів на одиницю площі поверхні визначається як число отворів, що містяться в елементі поверхні кільцевої зони, зокрема, близько квадратного сантиметра, віднесених до площі поверхні елемента поверхні. Число отворів на одиницю площі поверхні вважається, по суті, постійним, якщо воно змінюється менше ніж на 0,5% в межах всіх елементів поверхні однієї кільцевої зони. Кільцева зона може включати в себе один отвір на кожному вертикальному сегмента але звичайно вона містить декілька отворів, переважно, від 4 до 15. Термін "вертикальний сегмент" відноситься до частини кільцевої зони, обмеженої на вертикальній осі кожної з площин, визначених вище, оскільки середина тільки одного отвору виявляється на горизонтальній осі, в припущенні, що центрифуга знаходиться в положенні волокноутворення. Звичайно мінеральні волокна отримують за допомогою центрифуги, в якій число отворів на одиницю площі поверхні є постійним протягом всієї висоти проникної смуги центрифуги. Фактично звичайну центрифугу перфорують шляхом обробки електричними розрядами за допомогою гребінки, що містить електроди, які знаходяться на одній лінії, при цьому крок між електродами є постійним. Після одночасного утворення отворів у вигляді вертикального стовпця гребінку переміщують, щоб здійснити перфорацію наступного стовпця услід за переміщенням гребінки вздовж проникної смуги на відстань, відповідну горизонтальному проміжку між центрами послідовних отворів. Цей спосіб дозволяє здійснювати дуже точну перфорацію, при цьому розкид числа отворів на 80531 10 одиницю площі поверхні надзвичайно малий, зокрема, менше 1 на тисячу. Як правило, звичайна, центрифуга містить від 2000 до 40000 отворів, а саме центрифуга із середнім діаметром від 200 до 800мм, відповідно. Заявники встановили, що, використовуючи пристрій, виготовлений відповідно до даного винаходу, можна істотно підвищити якість волоконної тканини, зокрема, її механічні властивості, при значному зниженні витрати енергії і тим самим підвищити продуктивність процесу волокноутворення. Цей ефект особливо помітний при постійній швидкості витягнення, коли, як відомо, витрата енергії знижується при збільшенні числа отворів у разі збереження тієї ж самої висоти проникної смуги, оскільки більша кількість розплавленого матеріалу розділяється, і потрібно менше енергії для його витягнення. Однак, коли в звичайній центрифузі число отворів збільшують при збереженні тієї ж самої висоти проникної смуги, якість волоконних тканин, що виробляються, не підвищується, і навіть спостерігається тенденція її погіршення, тоді як за допомогою пристрою, виготовленого відповідно до винаходу, можна одночасно підвищити якість виробів і продуктивність процесу. Нагадаємо, що в описі згадується центрифуга, що спостерігається в поло» енні центрифугування, а саме з проникною смугою, що включає отвори, розташовані, по суті, вертикально навколо осі, вздовж якої під час волокноутворення переміщається розплавлений матеріал. У цьому положенні розплавлений матеріал вводиться через "верхню частину" центрифуги. У цій конструкції основа центрифуги знаходиться, по суті, в горизонтальному положенні, а кільцеві зони паралельні цій основі і прилягають одна до одної. Переважна центрифуга згідно з винаходом містить, щонайменше, дві прилеглі кільцеві зони, при цьому нижня кільцева зона має більше число отворів на одиницю площі поверхні в порівнянні з кільцевою зоною, розташованою вище. У переважній реалізації центрифуга включає в себе, щонайменше, три прилеглі кільцеві зони, і кожна з цих зон має більше число отворів на одиницю площі поверхні, ніж число отворів на одиницю площі поверхні в найближчій кільцевій зоні, розташованій вище кільцевої зони, що розглядається. Відповідно до переважного способу реалізації отвори в кожній зоні згруповані в ряди, при цьому діаметр (d) отвору є, по суті, постійним в кожній кільцевій зоні і меншає від однієї кільцевої зони до Іншої, від верху до низу периферійної проникної смуги центрифуги в положенні центрифугування. Перевага винаходу також полягає в тому, що в, щонайменше, двох сусідніх рядах периферійної проникної смуги отвори мають різні діаметри, а точніше те, що в рядах від верху до низу периферійної проникної смуги отвори мають зменшувані діаметри (звичайно всі отвори в одному ряду мають один і той же діаметр). Тому від верху до низу можна використати ряд n (n рядів) отворів заданого діаметра, потім ряд p (p 11 рядів) отворів меншого діаметра, потім ряд t (t рядів) отворів ще меншого діаметра і т.д., при цьому n, p і t³1. Наприклад, можна мати першу кільцеву зону ZA1, що складається з n рядів, другу ΖΑ2, що складається з р рядів, і третю ΖΑ3, що складається з t рядів. При таким чином заданому виді зменшуваного "градієнту" розміру волокон від верху до низу можна забезпечити поліпшення якості волокноутворення. [Тому можна зменшити відмінності шляхів, по яких при волокноутворенні приходять нитки з самих верхніх рядів і по яких приходять з найнижчих рядів: цей "градієнт" забезпечує можливість розвитку початкових ниток, що виходять з отворів, і процесу витягнення, який обмежує перетин траєкторій і, отже, співударяння між волокнами, що витягаються з різних рядів отворів, внаслідок чого досягається підвищення якості. Ця конфігурація особливо підходить для виготовлення мінеральної вати. З іншого боку, в певних випадках бажано підтримувати співударяння між волокнами для зменшення їх довжини. Ці випадки відповідають отриманню щільної мінеральної вати, особливо придатної для виготовлення панелей, що використовуються як покрівельне покриття. У цих випадках можна, наприклад, вибрати інший порядок зміни розміру отворів від однієї зони до іншої і тому можна використати від верху до низу ряд n (n рядів) отворів заданого діаметра, потім ряд р (р рядів) отворів більшого діаметру, після цього ряд t (t рядів) отворів меншого діаметру в порівнянні з отворами рядів, розташованих вище, і т.д. Переважно мати ряди, рознесені на відстані один від одного від 1 да 2мм, переважно, від 1,2 до 1,8мм з переважним кроком одного ряду від іншого в д 1 до 2мм, наприклад, від 1,2 до 1,6мм. Переважно, щоб діаметр (d), щонайменше, частини отворів центрифуги був саме більше від 1,5 до 1,2мм, переважно, від 1,1 до 0,5мм, наприклад, від 0,9 до 0,7мм. Відповідно до іншого способу реалізації переважного пристрою згідно з винаходом відстань D між центрами найближчих отворів в одній кільцевій зоні є, по суті, постійною протягом всієї однієї кільцевої зони, і ця відстань D змінюється від однієї зони до іншої, щонайменше, на 3% або навіть, щонайменше, на 5% і навіть на 10% або більше, і меншає від верху до низу, вважаючи, що центрифуга знаходиться в положенні волокноутворення. Переважно, щоб відстань D була від 0,8 до 3мм, наприклад, від 1 до 2мм або навіть від 1,4 до 1,8мм. Переважно, щоб центрифуга згідно з винаходом була вибрана із середнім діаметром DM, меншим або рівним 800мм, переважно, із середнім діаметром, щонайменше, 200мм. Переважно, щоб центрифуга очищалася з боку дна в найнижчій частині. Відповідно до цього способу реалізації центрифуга сполучена з барабаном, в який подається скломаса, 80531 12 переважно, щоб вона була сполучена з ним при механічному збиранні. Відповідно до переважного способу реалізації переважний пристрій згідно з винаходом включає в себе, щонайменше, один пристрій для формування високотемпературного газового витягуючого струменя у вигляді кільцевого пальника, зокрема, описаного заявником [в патентах ЕР 0189354 і ЕР 0519797]. Переважно, щоб кільцевий пальник був тангенціальним пальником, який включає в себе пристрій подачі тангенціального складаючого газового витягаючого струменя відносно зовнішнього горизонтального краю центрифуги, зокрема, [описаний заявником в патенті ЕР 0189354]. Тим самим можна отримати кут нахилу газового витягуючого струменя відносно осі пальника. Крім того, можна використати нагрівальний пристрій, "вбудований" в центрифугу, пальник внутрішнього типу. Він може здійснювати різні функції, зокрема, доводити до необхідного теплового стану скломасу в "барабані" центрифуги (термін пояснений нижче з використанням креслень), підтримуючи відповідну температуру запасу скла в центрифузі для повторного розплавлення волокон, які схильні прилипати до зовнішніх стінок центрифуги. Може бути переважним комбінація способу "зовнішнього" підігрівання за допомогою індукційної котушки кільцевого типу зі способом внутрішнього підігрівання; це також забезпечує можливість кращого регулювання температури запасу скла і повторного розплавлення прилиплих волокон. Фактично було встановлено, що при низьких швидкостях витягнення звичайно досить просто мати внутрішній пальник, тоді як при високих швидкостях витягнення кільцева індукційна котушка виявляється необхідною, а можливе додання внутрішнього пальника є корисним. При використанні згаданої вище переважної центрифуги переважно, щоб витягнення гарячим газом здійснювалося за допомогою кільцевого пальника, робочі характеристики якого можна вибрати таким чином: - переважно мати можливість встановлювати температуру газів, що виходять з пальника, щонайменше, 1350°С, переважно, 1400°С і, наприклад, від 1400 до 1500°С, переважно, від 1430 до 1470°С; потім температуру регулюють відповідно до виду складу мінеральних волокон, зокрема, відповідно до показника в'язкості; - переважно встановлювати швидкість газів, що виходять з пальника, виміряну при виході з кромок пальника, щонайменше, 200 м/с, переважно, від 200 до 295м/с. Можна вдатися до індукційної котушки для підігрівання найнижчої зони центрифуги, тим самим виключаючи або обмежуючи градієнт температури по висоті центрифуги. Волокна з меншою кількістю дефектів через зростання напруження на поверхнях, і в поперечних перерізах є більш пружними при 13 стисненні, внаслідок чого вони мають більш високий показник відновлення товщини в порівнянні з тим, що прогнозується для пов'язаних смолою поветей, що мають волокна із середнім діаметром 3,5мкм або менше. Тому вироби, виготовлені за допомогою цих способів, є ідеальними для зберігання і транспортування в сильно стисненому стані відповідно до вимог до упаковки сучасних ізоляційних виробів. Нижче винахід буде детально описаний шляхом використання необмежуючих прикладів і з посиланнями на наступні супроводжуючі креслення, на яких: На Фіг.1 - представлений вигляд з розрізом пристрою для центрифугування відповідно до винаходу, На Фіг.2 - представлений схематичний вигляд в плані, що ілюструє мнэжину формувальних пристроїв згідно з винаходом, розташованих над транспортером, На Фіг.3 - представлений схематичний вигляд збоку вузла формувальних пристроїв згідно з Фіг.2, На Фіг.4 - представлений вигляд з розрізом переважної центрифуги відповідно до винаходу, На Фіг.5 - зображене графічне представлення залежності середнього діаметра волокон від чисельного процентного вмісту волокон кожного розміру у виробі, що характеризує переважну номенклатуру волокон, призначених для ізоляціцного виробу згідно з винаходом, в якому використовуються волокна із середнім діаметром 2,1мкм, На Фіг.6 - зображене графічне представлення залежності змін значень R від середнього діаметра волокон для типового промислового повстяного ізоляційного виробу і високоякісного повстяного ізоляційного виробу, виготовленого відповідно до даного винаходу, і На Фіг.7 - зображене графічне представлення залежності зміни щільності від середнього діаметра волокон для типового промислового повстяного ізоляційного виробу і високоякісного повстяного ізоляційного виробу, виготовленого відповідно до даного винаходу. Для цілей цього опису передбачається, що використаний термін "скло", охоплює будь-які скляні мінеральні матеріали, такі, як шматки гірської породи, шлак і базальт, а також традиційне скло, наприклад, Е-скло, S-скло, E-CRскло, А-скло, A.R.-cклo (лужностійке), L-скло (свинцеве), D-скло (діелектричне), М-скло (з високим модулем пружності), при цьому найбільш переважним є промислове С-скло. Хоч матеріал з скла є переважним, в цьому винаході переважно використати термін "термопластичні матеріали", які в доповнення до скляних і інших мінеральних волокон включають в себе полімерні матеріали, такі, як поліефірні, поліетиленові і поліпропіленові волокна. Передбачається, що в ізоляційних виробах цього винаходу як полімерні, так і скляні волокна можуть використовуватися одночасно. І нарешті, хоч при цьому можуть використовуватися однорідні прямі волокна, в цьому винаході також передбачається застосування "нерегулярних 80531 14 волокон", наприклад, порожнистих, зігнених і скручених волокон, і волокон, що мають нерівномірні або різні розміри і/або геометрію в поперечному перерізі, такі як, наприклад, у вигляді невеликого і великого кіл, кола і трикутника, неправильної форми і у вигляді кола, прямокутника і порожнини, зламу і кола і т.д. Такі нерегулярні форми і геометрія є загальновизнаними для отримання більш однорідної структури решітки і заповнення об'єму, і вони дозволяють отримувати більш високі коефіцієнти відновлення після стиснення незалежно від числа дефектів в самих волокнах. Крім того, волокна нерегулярної форми володіють меншою подразнюючою дією, і можна отримувати менше пилеутворюючі вироби. "Нерегулярність" можна також створити, використовуючи скломаси декількох складів, які мають різні коефіцієнти теплового розширення, різні точки плавлення, різну в'язкість або різну механічну міцність, для всіх волокон одночасно або навперемінно між групами різних волокон. Крім того, зрозуміло, що ізоляційні вироби згідно з винаходом можуть рути укладені всередину зовнішнього пластикового шару, [як описано в патенті США №5277955 (Schelhorn et al.)], який повністю включений в дану заявку за допомогою посилання. Ізоляційні вироби даного винаходу можуть бути, наприклад, покриті захисним покриттям, укладені в куну або згорнені в рулон. На Фіг.1 представлений вигляд з розрізом пристрою для внутрішнього центрифугування з використанням витягнення гарячим газом, вдосконаленого в порівнянні з установками, відомими з рівня техніки і описаними, зокрема, [в патентах ЕР 91866, ЕР 189354 і ЕР 519797], до яких можна звернутися для більшої деталізації загальних принципів цього способу волокноутворення. Пристрій включає в себе формувальний пристрій або центрифугу 1, прикріплену до вала 2. Вал і центрифуги приводяться в швидке обертання за допомогою використання двигуна (не показаний). Вал 2 виконаний порожнистим, а скло в розплавленому стані протікає з подаючого пристрою (не показаний) у вал 2 аж до "барабана" 3, в якому скломаса розтікається. Барабан 3 також приводиться у обертання таким чином, що скломаса розбризкується на периферійну стінку 4, яка виконана перфорованою, такою, що має отвори, а з неї у вигляді об ємних струменів 6 скла на периферійну стінку 7, яка звичайно називається "проникною смугою" центрифуги 1, і на цій стінці утворюється постійний запас скломаси, призначеної для постачання кругових отворів 14, виконаних у вказаній стінці. Ця стінка 7 нахилена під кутом приблизно від 5 до 10° по відношенню до вертикалі. З багатьох кругових отворів 14, що розташовуються рядами, вихідні конуси 8 потоків витягуються в заздалегідь сформовані волокна 15, що викидаються в кільцевий газовий потік, який випускається з пальника 9. Під дією цього потоку ці заздалегідь сформовані волокна витягуються, при цьому їх кінцеві частини утворюють 15 80531 безперервні волокна 10, які потім збираються під центрифугою. У пристрої також є стовп 11 обдування, який утворює "хмару газу", яка оточує кільцевий газовий потік, що утворюється пальником 9. За розсудом також використовують кільце 12 індукційного нагріву під центрифугою 1 і/або внутрішній пальник (не показаний). При типових умовах проміжок між лініями, що проходять через центр двох паралельних рядів отворів, який називається кроком, є постійним протягом всієї висоти проникної смуги. При цих умовах відстань між центрами найближчих отворів в одному і тому ж ряду також є постійною. Таким чином, в типовій центрифузі число отворів на одиницю площі поверхні є постійним протягом всієї поверхні проникної смуги. При типових робочих умовах такий пристрій дозволяє отримувати волокна із середнім діаметром, щонайменше, 2мкм, переважно, приблизно від 3 до 12мкм. Як розглянуто нижче, число, розмір і щільність отворів 14 барабану, а також параметри потоншуючого газу є важливими для волокноутворення високоміцних невеликих волокон, що мають середній діаметр менше ніж близько 3,5мкм і переважний середній діаметр менше ніж близько 3,0мкм. Такі волокна бажано розподіляти в ізоляційних матеріалах так, щоб, щонайменше, близько 40%, а переважно, близько 50-75% волокон мали розмір або діаметр в поперечному перерізі, який менше заданого середнього діаметру або розміру. Типовий розподіл розмірів скловолокна із середнім діаметром 2,1мкм в повстяному ізоляційному виробі, виготовленому відповідно до принципів даного винаходу, приведений нижче в таблиці 1. Таблиця 1 Номенклатура волокон (середній Діаметр (мкм) 0 0,5 1 1,5 2 2,5 3 3,5 4 4,5 5 5,5 6 6,5 7 7,5 8 8,5 9 9,5 10 10,5 11 11,5 12 діаметр зразка 2,1мкм) Вміст 23,1% 13,1% 13,1% 11,3% 9,1% 6,8% 5,0% 3,6% 4,1% 1,8% 1,4% 2,3% 1,4% 0,0% 1,4% 0,0% 0,0% 0,0% 1,4% 0,5% 0,0% 0,0% 0,0% 0,5% 0,0% 16 12,5 13 13,5 14 14,5 %

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for production of glass fiber insulation products and insulation products produced by this process

Автори англійськоюTrabbold Mark, Yang Alain, Beaufils Sebastien, Wagner Christophe

Назва патенту російськоюСпособ изготовления стекловолоконного изоляционного изделия и изоляционное изделие, изготовленное данным способом

Автори російськоюТрабболь Марк, Йанг Ален, Бофис Себастьен, Ваньер Кристоф

МПК / Мітки

МПК: C03B 37/04, C03B 37/01

Мітки: скловолоконного, способом, виріб, виробу, ізоляційного, спосіб, цим, виготовлений, ізоляційний, виготовлення

Код посилання

<a href="https://ua.patents.su/15-80531-sposib-vigotovlennya-sklovolokonnogo-izolyacijjnogo-virobu-ta-izolyacijjnijj-virib-vigotovlenijj-cim-sposobom.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення скловолоконного ізоляційного виробу та ізоляційний виріб, виготовлений цим способом</a>

Попередній патент: Датчик шахтного газоаналізатора і спосіб його виготовлення

Наступний патент: Спосіб одержання аміаку

Випадковий патент: Касета для транспортування виробів