Насос високого тиску

Формула / Реферат

1. Насос високого тиску, що має корпус (11) та колінчастий вал (10), виконаний з можливістю через шатуни (12) приводити в дію кілька поршнів (14), причому кожен поршень (14) встановлений у циліндрі (16), прикріпленому на головці (18) циліндрів, зі здатністю всмоктувати флюїд із впускного отвору (54) і спрямовувати його під тиском на вихід (118), причому додатково насос містить атмосферний стабілізатор всмоктуваного потоку, що містить розміщену у камері всмоктування ущільнену мембрану, одна сторона якої відкрита в сторону атмосфери.

2. Насос високого тиску за п. 1, який відрізняється тим, що корпус (11) має жорсткі на вигин ребра (20-23), які сприймають виникаючі між колінчастим валом (10) та головкою (18) циліндра зусилля, причому ребра обводять головки (18) циліндрів на зразок скоби, щоб створити їм опору з тильної сторони.

3. Насос високого тиску за п. 1, який відрізняється тим, що вузол із головки циліндра (18), циліндра (16) та поршня (14) встановлено у корпус (11) зверху як модуль.

4. Насос високого тиску за п. 1, який відрізняється тим, що у корпусі (11) передбачено мастильну ванну (50), і що принаймні частина флюїду проходить крізь охолоджувальні труби (58), прокладені через мастильну ванну (50).

5. Насос високого тиску за п. 1, який відрізняється тим, що передбачено модуль, до складу якого входять деталі на всмоктувальній стороні, такі як резервуар (52) для води, підвідний канал (56) і/або охолоджувальні труби (58), виконаний як самонесучий модуль, зокрема із високоякісної сталі.

6. Насос високого тиску за п. 1, який відрізняється тим, що у колінчастому валу (10) в зоні шатуна (12) передбачено отвір для виходу мастила, зміщений відносно нижньої мертвої точки (UT) та центральної точки цапфи колінчастого валу (М) проти напрямку руху на кут (α), який зокрема становить приблизно 20°-120°, переважно приблизно 80°-110°.

7. Насос високого тиску за п. 1, який відрізняється тим, що в мастильному контурі насоса передбачено блокуючий пристрій (90), який припиняє нагнітання флюїду при недостатньому тиску мастила.

8. Насос високого тиску за п. 1, який відрізняється тим, що поршень (14) в циліндрі (16) ущільнено двома розташованими поряд один з одним контактними ущільнювальними кільцями (60-66), між якими зокрема закінчується канал для контролю тиску мастила.

9. Насос високого тиску за п. 1, який відрізняється тим, що поршень (14) в циліндрі (16) ущільнений за допомогою контактного ущільнювального кільця, яке зі сторони поршня має виконане із заплечиком (70) контактне кільце (60, 64) та О-подібне кільце (62, 66), яке входить у паз (74, 76) циліндра, маючи в поперечнику заокруглені кути, причому О-подібне кільце (62, 66) зі сторони контактного кільця може прилягати до ввігнутого кільцевого пазу (72) контактного кільця.

10. Насос високого тиску за п. 1, який відрізняється тим, що циліндр має підвідну трубу (78) для мастильної ємності (80), ущільненої зокрема двома контактними ущільнювальними кільцями (82, 84).

11. Насос високого тиску за п. 1, який відрізняється тим, що передбачені впускний клапан (100) та випускний клапан (110), які мають ущільнювальний елемент (104, 114) та клапанну тарілку (102, 112), у яких взаємодіючі ущільнювальні поверхні виконані як кулькові сегменти, причому зокрема напрямлення клапанної тарілки (102) одного клапана (100) здійснене клапанною тарілкою (112) іншого клапана (110), і одна із обох клапанних тарілок (112) має нерухомий відносно корпуса напрямний елемент (116).

12. Насос високого тиску за п. 1, який відрізняється тим, що передбачено запобіжний клапан (142), тиск відкривання якого без можливості зміни встановлено виробником.

13. Насос високого тиску за п. 1, який відрізняється тим, що для регулювання об'єму подачі передбачено електрогідравлічний керуючий орган (124), виконаний з можливістю блокування окремих впускних клапанів (100).

Текст

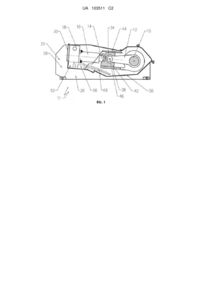

Реферат: Насос високого тиску містить корпус (11) та колінчастий вал (10), виконаний з можливістю через шатуни (12) приводити в дію кілька поршнів (14). Кожен поршень (14) встановлений у циліндрі (16) зі здатністю всмоктувати флюїд із впускного отвору (54) і спрямовувати його під тиском на вихід (118). Насос високого тиску додатково містить атмосферний стабілізатор всмоктування потоку, який включає розміщену у камері всмоктування ущільнену мембрану (55). Одна сторона мембрани (55) відкрита в сторону атмосфери. UA 103511 C2 (12) UA 103511 C2 UA 103511 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується насоса високого тиску для підземних гірничих робіт, призначений для того, щоб навантажувати подібні до води флюїди тиском близько 300-350 бар. Такі насоси в принципі відомі і зазвичай мають конструкцію поршневих насосів, у яких електродвигун через коробку передач приводить в дію колінчастий вал, на якому за участі шатунів встановлено кілька поршнів. Кожен поршень розміщується у циліндрі і всмоктує флюїд із впускного отвору, подаючи його на вихідний отвір під тиском. Конструкція вищезгаданих насосів високого тиску, які забезпечують очисні забої при гірничих розробках, вже протягом довгого часу не змінювалася і не покращувалася. Задача даного винаходу полягає у створенні насоса високого тиску вищеозначеного типу, який за умови економічно вигідного виготовлення був би простим у обслуговуванні і мав би високу ефективність. Задачу вирішено за допомогою ознак пункту 1 формули винаходу. Доцільні форми виконання винаходу наведені у описі, кресленнях та в залежних пунктах формули, ознаки яких можуть будь-яким чином комбінуватися із головним пунктом формули винаходу. Насос високого тиску згідно з винаходом має корпус, у якому встановлено колінчастий вал, виконаний з можливістю через шатуни приводити в дію кілька поршнів, причому кожен поршень встановлений у циліндрі, прикріпленому на головці циліндрів, зі здатністю всмоктувати флюїд із впускного отвору і спрямовувати його під тиском на вихід. Додатково насос містить атмосферний стабілізатор всмоктуваного потоку, що включає розміщену у камері всмоктування ущільнену мембрану, одна сторона якої відкрита в сторону атмосфери. У насосі високого тиску згідно з винаходом задля оптимізації габаритів та для міцності замість звичного шатунного керуючого органу з циліндричним поперечником можна для ведення вільного кінця шатуна передбачити опорний башмак, який ходить всередині корпусу. Такий опорний башмак може мати набагато меншу ширину, ніж відповідний циліндричний керуючий орган шатуна, причому необхідна міцність може бути забезпечена при вузькій та високій конструкції. Таким чином колінчастий вал може бути коротшим і тому значно жорсткішим. Крім того, може бути вигідно, щоб у опорний башмак з геометричним замиканням міг бути встановлений вільний кінець поршня, оскільки у цьому випадку можливим стає дуже простий монтаж поршня чи з'єднаного з поршнем вузла. Постачання мастила до опорного башмака може здійснюватися крізь передбачені у шатуні отвори. Для цього болт, яким опорний башмак з'єднується із шатуном, може мати відповідні канали. Для того, щоб, незважаючи на компактну та економічну конструкцію, можна було легко поглинати виникаючі зусилля, корпус може мати багато жорстких на вигин ребер, які поглинають зусилля, що виникають між колінчастим валом та головкою циліндра. При цьому може бути вигідно, щоб ребра обводили головки циліндрів на зразок скоби, аби створити їм опору з тильної сторони. Наприклад, ребра можуть мати наскрізні отвори, крізь які проходить колінчастий вал, внаслідок чого колінчастий вал з усіх сторін є оточений ребрами. Одночасно кожне ребро може мати відрізок переважно у формі літери L, який входить в зачеплення з головками циліндрів, поглинаючи таким чином сили, що виникають у напрямку руху поршнів. Така конструкція по типу відкритої скоби у відрізку з'єднання між головкою циліндра та колінчастим валом має бути виконана з достатньою жорсткістю. Щоб додатково збільшити жорсткість, можна таку відкриту з одного боку скобу закрити з'єднувальним відрізком, наприклад у формі кришки, причому з'єднувальний відрізок може бути з'єднаний з ребрами зокрема шляхом зубчастого зчеплення з геометричним замиканням, внаслідок чого виключається вигин скоби під час роботи насоса. Крім того, може бути вигідно, щоб головка циліндра, сам циліндр та поршень утворювали модуль, який виготовляється як окремо застосовуваний вузол і може бути встановлений у корпусі зверху. Таким чином при монтажі та обслуговуванні модуль можна просто і швидко вставити у корпус або видалити з нього. В з'єднанні з опорним башмаком, в якому з геометричним замиканням може бути встановлений вільний кінець поршня, можна дуже швидко здійснювати заміну. Головка циліндра згідно з винаходом не прикріплена до основного корпусу гвинтами, які мусять тримати головку циліндра всупереч зусиллям поршня. Достатньо зафіксувати її гвинтами на контактній поверхні корпусу. Таким чином високі зусилля сприймаються контактною поверхнею, а не гвинтами. У насосі високого тиску згідно з винаходом доцільним чином передбачено циркуляцію мастила, яка забезпечує ним різні частини насоса. При цьому може бути вигідно, щоб в корпусі була передбачена мастильна ванна, причому щонайменше частину флюїду, що нагнітається 1 UA 103511 C2 5 10 15 20 25 30 35 40 45 50 55 60 (при підземних гірничих розробках це зазвичай є вода), проганяють крізь охолоджувальні труби, які проходять через мастильну ванну. Таким чином мастило під час роботи насоса охолоджується флюїдом, що нагнітається або буде нагнітатися. При цьому вигідно, щоб флюїд, що проходить через мастильну ванну, відбирався з тієї сторони насоса, яка має низький тиск, оскільки у цьому випадку труби, прокладені через мастильну ванну, не мають відповідати вимогам високого тиску. Згідно з винаходом вся система забезпечення мастилом в цілому, а також всмоктувальна труба для мастильного насоса можуть бути інтегровані у корпус, причому може бути вигідно об'єднати в єдиний модуль всю систему забезпечення мастилом, тобто мастильні насоси, регулятори тиску, труби тощо. Для постачання мастила можна у колінчастому валу в зоні шатуна передбачити відомим чином отвір для виходу мастила, причому він має бути зміщеним відносно нижньої мертвої точки шатуна та центру шатунної шийки колінчастого валу проти напрямку обертання на певну долю кута, причому ця доля кута може становити, наприклад, 90°. Таким чином розміщення підвідного трубопроводу відносно позиції кута обирають таким, щоб постачання мастила, тобто подача мастила між колінчастим валом та шатуном завжди відбувалася у безнапірній зоні. Іншими словами, постачання мастила не підлягає тиску, що виникає внаслідок подачі зусилля від шатуна, а випуск мастила є зміщеним проти напрямку обертання відносно нижньої мертвої точки. Для підтримування колінчастого валу можна на шайбах між підшипниками шатуна передбачити підшипники ковзання, в яких застосовані вкладиші із комбінованого матеріалу, напр. сталь/бронза/тефлон, причому ці вкладиші мусять бути устатковані мастильними карманами. Відповідні підшипники ковзання можуть бути передбачені для опори шатунів на колінчастому валі та на циліндрі. Постачання мастила може здійснюватися із колінчастого валу по відгалуженнях або трубах, причому може бути вигідно, щоб випускний отвір був виконаний у формі кармана, який має розташований під нахилом отвір та виготовлену фрезою виїмку з пласким виходом у напрямку обертання. Згідно з винаходом постачання мастила для змазки підшипників ковзання, для мастильного приймача, для ущільнення поршнів тощо може здійснюватися через різні відгалуження, причому потік у окремі відгалуження може бути обмежений заглушками. При цьому всі заглушки встановлені разом у просторовому значенні, щоб таким чином спростити контроль за заглушками під час обслуговування. В насосі згідно з винаходом мастило може також підлягати дії регулюючого тиску, що може бути вигідним, оскільки у цьому випадку насос, перебуваючи без тиску мастила, може вимикатися без участі тиску. Проте це означає, що тиск мастила має бути або таким же високим, як і регулюючий тиск, або регулюючий тиск має бути зниженим до рівня тиску мастила. Регулюючий тиск зазвичай має нижню межу близько 80-120 бар, а тиск мастила обирається зазвичай з максимальною межею 10-20 бар. Для рішення цієї проблеми існують різні можливості. Можна встановити два гідравлічні насоси або здійснювати постачання лише одним насосом з підвищеним тиском подачі. Такий підвищений тиск подачі мастила має ту перевагу, що спрямування на різні точки змащування може бути розподілене за допомогою заглушок. Аби під час роботи насоса високого тиску припинити нагнітання, якщо циркуляція мастила в насосі не здійснюється належним чином, може бути вигідно передбачити у контурі циркуляції мастила механічний блокуючий пристрій, який припиняє нагнітання флюїду при недостатньому тискові мастила. Такий механічний блокуючий пристрій простим і економічним чином гарантує, що електродвигун, який приводить в дію насос високого тиску, спочатку може стартувати холостим ходом, і жодний високий тиск не може виникнути, якщо не прикладено достатнього тиску мастила. Такий механічний блокуючий пристрій можна отримати простим чином завдяки тому, що кожний навантажений пружиною поршень підіймає один впускний клапан насоса високого тиску, доки він під впливом належного тиску мастила не буде відтиснутий всупереч силі пружини донизу настільки, щоб впускний клапан закрився. Лише коли циркуляція мастила досягне належного тиску, поршень, навантажений пружиною, виходить із свого заблокованого положення, внаслідок чого впускний клапан може закритися, і виникає високий тиск. Для ущільнення поршня в циліндрі можуть бути застосовані контактні ущільнювальні кільця, причому згідно з винаходом поршень в циліндрі може бути ущільнений двома розташованими поряд один з одним контактними ущільнювальними кільцями, оскільки таким чином підвищується термін служби ущільнення, а після пошкодження першого ущільнення все ще працює друге ущільнення. При цьому може бути вигідно зробити так, щоб між обома контактними ущільнювальними кільцями в порожнину циліндра входив контрольний канал, через який можна вимірювати існуючий тиск мастила. Якщо в ущільненні виникає пошкодження, 2 UA 103511 C2 5 10 15 20 25 30 35 40 45 50 55 60 то існуючий у контрольному каналі тиск мастила змінюється, що можна визначити за допомогою відповідних контрольних пристроїв. Для мастильного приймача можна передбачити одне або ще два контактні ущільнювальні кільця, причому ці ущільнення можуть мати різну форму. Наприклад, ущільнення зі сторони камери нагнітання може бути трохи більш пористим, а ущільнення протилежне камері нагнітання легше підлягає зніманню. Альтернативно обидва ущільнення можуть мати однакову форму. Якщо передбачені кілька циліндрів, і для них існують кілька контрольних каналів для тиску мастила, доцільно, щоб при вимірюванні тиску всі контрольні канали були зведені до одного датчика тиску, оскільки таким чином отриманий сигнал тиску у випадку пошкодження одного ущільнення менше пульсує. Альтернативно можуть бути передбачені кілька датчиків тиску. Поршень може бути ущільнений у циліндрі контактним ущільнювальним кільцем, яке зі сторони поршня має кільце з заплечиком, а також О-подібне кільце, що входить у паз циліндра. При цьому може бути вигідно, щоб паз циліндра в поперечнику мав заокруглені кути, а Оподібне кільце зі сторони контактного кільця прилягало до ввігнутого кільцевого пазу ущільнення. При такій формі виконання завдяки заокругленим кутам пазу циліндра та ввігнутому кільцевому пазу, до якого прилягає О-подібне кільце, запобігається небажана деформація О-подібного кільця і гарантується його ущільнююче прилягання до стінки циліндра та контактного кільця без загрози пошкодження. Насос високого тиску згідно з винаходом може мати впускний клапан та випускний клапан, які, наприклад, розміщені у головці циліндра, і кожен з них має ущільнювальний елемент та клапанну тарілку. При цьому згідно з винаходом взаємодіючі ущільнювальні поверхні обох клапанів можуть бути виконані як кулькові сегменти, причому ущільнювальний елемент може являти собою оточене капсулою РЕЕК-кільце, що сприяє створенню здатності до самоцентрування. Крім того, клапанна тарілка одного клапана може ходити в клапанній тарілці іншого клапана, причому одна з обох клапанних тарілок має напрямний елемент, жорсткий відносно корпуса. Оскільки при такому клапані під час ходу всмоктування або нагнітаючого ходу фіксується або клапанна тарілка впускного клапана, або клапанна тарілка випускного клапана, інша клапанна тарілка в цей момент відцентровано спрямовується. У насосі високого тиску згідно з винаходом регулювання тиску можна здійснювати шляхом того, що при перевищенні бажаного тиску подача перемикається на рециркуляцію. Призначений для цього зворотний клапан може бути виконаний як клапанний гідроапарат, причому об'ємний потік перед закриванням може бути закритий дроселем на стороні рециркуляції, аби запобігти кавітації на ущільнювальній поверхні. Крім того, може бути вигідно проганяти останній об'ємний потік на напірній стороні через вузьку щілину, щоб захистити ущільнення від частинок більшого розміру. Для регулювання тиску може бути передбачений запобіжний клапан з незмінною настройкою, який підходить загалом для всіх видів застосування у гідравліці, і він може бути виконаний таким чином, щоб тиск відкриття встановлювався користувачем, а потім був зафіксований як незмінний, що виключає неправильні умови роботи запобіжного клапана. Фіксувати попередньо встановлений мастильний тиск можна шляхом зачеканки чи відбортовки двох деталей клапана або за допомогою пружинистого дротяного кільця, яке не можна роз'єднати ззовні. Альтернативно можна обрати таку конструкцію, де дротяне кільце може бути роз'єднане лише спеціалістом за допомогою спеціального інструмента. Встановлення стабілізатора на підвідній трубі насоса високого тиску дозволяє працювати без компресора. Такий стабілізатор всмоктуваного потоку може має розміщену в камері всмоктування ущільнену мембрану, одна сторона якої відкрита в атмосферу, що виключає небажані коливання тиску на стороні всмоктування. Далі винахід пояснюється більш детально у вигляді прикладу доцільної форми виконання та з використанням креслень. На них зображені: Фіг. 1 - Насос високого тиску у поперечному перерізі; Фіг. 2 - Вигляд збоку ребра на корпусі; Фіг. 3 - Вигляд у перспективі корпусу насоса високого тиску за фіг. 1; Фіг. 4 - Вигляд у перспективі опорного башмака з прикріпленим до нього шатуном; Фіг. 5 - Поперечний переріз ущільнення поршнів у збільшеному вигляді; Фіг. 6 - Схематичне зображення шатуна при різних кутах колінчастого валу; Фіг. 7 - Поперечний переріз головки циліндра; Фіг. 8 - Гідравлічна схема мастильного контуру; Фіг. 9 - Схема мастильного контуру за фіг. 8 з електронним підняттям клапана; Фіг. 10 - Золотниковий клапан за фіг. 9; 3 UA 103511 C2 5 10 15 20 25 30 35 40 45 50 55 Фіг. 11 - Гідравлічна схема регулювання тиску; Фіг. 12 - Запобіжний клапан у поперечному перерізі; Фіг. 13 - Різні стадії монтажу запобіжного клапана; Фіг. 14 - Різні стадії монтажу альтернативного клапана та Фіг. 15 - Різні стадії монтажу та демонтажу клапана за фіг. 14. Фіг. 1 схематично зображує насос високого тиску з корпусом 11, в якому з можливістю обертання встановлено колінчастий вал 10, що приводиться в дію електродвигуном (не зображеним), який може бути, наприклад, прифланцьований на одній стороні корпусу. Колінчастий вал 10 через шатун 12 приводить в дію поршень 14, причому у зображеному прикладі виконання загалом передбачені три поршні. Кожен поршень 14 ходить в циліндрі 16, прикріпленому до відповідної головки 18 циліндра, причому поршень 14 всмоктує флюїд із впускного отвору 54 (див. фіг. 7) і під тиском спрямовує його на вихідний отвір 118. Зображений у перспективі на фіг. 3 корпус 11 має кілька паралельних, розміщених поряд міцних на вигин ребер 20-23, які беруть на себе сили, що появляються між колінчастим валом 10 та головкою 18 циліндра. Зображене на фіг. 2 у вигляді збоку ребро 20 (як і ребра 21-23) проходить навколо головок 18 циліндрів на зразок відкритої скоби, щоб створити їм опору на тильній стороні. Як видно на фіг. 2, кожне ребро має приблизно круглу виїмку 24, в яку входить колінчастий вал 10 та його підшипник, завдяки чому колінчастий вал 10 може спиратися на ребра, що утворюють корпус 11, і мати опору на підшипник. Крім того, кожне ребро має майже горизонтально орієнтований з'єднувальний відрізок 26, до якого примикає вертикальний відрізок 28, що утворює скобу. При цьому вертикальний відрізок 28 в напрямку отвору 24 має ступінчасту виїмку 30, куди входить поперечний ригель 32, який в свою чергу також служить упором для головок 18 циліндрів. Як показує фіг. 1, головка 18 циліндра, пригвинчений до неї циліндр 16 та поршень 14, що ходить в ньому, утворюють окремий зручний у використанні модуль, який можна встановлювати в корпус 11 зверху (див. фіг. 1 та фіг. 3). Для з'єднання між шатуном 12 та поршнем 14 служить напрямний елемент, виконаний у формі опорного башмака 34, причому опорний башмак 34 має на тильній стороні виїмку 36, куди зверху може входити вільний кінець поршня 14, завдяки чому між поршнем 14 та опорним башмаком 34 виникає з'єднання з геометричним замиканням. Для встановлення опорних башмаків 34 в корпусі 11 служить пластиноподібна ковзна напрямна 38 (фіг. 1), яка проходить крізь паз 40 в ребрах 20-23 і є з ними з'єднаною. В цій ковзній напрямній 38 для кожного опорного башмака 34 передбачено лінійну напрямну 42, по якій опорний башмак 34 ходить своїм дещо розширеним нижнім кінцем 35. При цьому опорний башмак 34 загалом має квадратну форму, а його висота приблизно відповідає подвоєній ширині. Завдяки такій дуже вузькій конструкції ковзних напрямних для штоків 12, які на віддалі від ковзної напрямної мають циліндричний поперечник, міцність колінчастого валу значно зростає, оскільки він може бути коротшим. Це особливо має значення з тієї причини, що жорсткість колінчастого валу є зворотно пропорційною до квадрату його довжини. Шляхом зменшення відстані між циліндрами, наприклад з 135 мм до 100 мм, можна подвоїти навантаження, яке несе колінчастий вал. У змонтованому стані опорні башмаки 34 проходять крізь розташовану зверху опору ковзаючого кінця ресори 44 (фіг. 1), яка, наприклад, може бути встановлена на корпусі 11 як відкидна. З'єднання між опорним башмаком 34 та шатуном 12 відбувається відомим чином за допомогою болтів 46, які дозволяють здійснювати зворотно-поступальний рух шатуна 12 відносно опорного башмака 34. Як далі свідчить фіг. 1, в корпусі 11 передбачено мастильну ванну 50, із якої мастило відкачує не зображений мастильний насос. Крім того, під головками 18 циліндрів розміщено ємність 52 для води (див. також фіг. 7), яка доцільно виготовлена із високоякісної сталі і забезпечує впускний отвір 54 флюїдом. Всмоктуваний через впуск 54 під час роботи насоса флюїд (вода) проходить між підвідним каналом 56 та впуском 54 по охолоджувальних трубах 58, які прямують аж в мастильну ванну 50. Для змащування колінчастого валу 10 він у зоні кожного шатуна 12 має отвір 15 для виходу мастила (див. фіг. 6), причому цей мастильний випускний отвір є зміщеним відносно нижньої мертвої точки UT та центральної точки шийки колінчастого валу М шатуна проти позначеного стрілкою напрямку обертання на частину кута , яка у зображеному прикладі становить приблизно 90°. Таким чином мастило не надходить в ту ділянку, яка знаходиться під високим тиском внаслідок зусиль шатуна, позначених на фіг. 6 стрілками. Більш того, подача мастила завжди відбувається у безнапірній зоні. 4 UA 103511 C2 5 10 15 20 25 30 35 40 45 50 55 60 Фіг. 5 показує у збільшеному вигляді переріз циліндра 16, в якому загалом передбачено (у зображеному прикладі виконання) чотири контактні ущільнювальні кільця. Для ущільнення між циліндром 16 та поршнем 14 передбачено розташовані поряд один з одним два контактні ущільнювальні кільця, до складу яких входять контактне кільце 60 та відповідне йому О-подібне кільце, а також контактне кільце 64 з відповідним О-подібним кільцем 66. Між обома контактними ущільнювальними кільцями виходить контрольний канал 68, який передає на подальший контрольний пристрій 69 тиск мастила, існуючий між поршнем 14 та циліндром 16. Обидва контактні кільця 60 та 64, що мають в принципі однакову конструкцію, зі сторони поршня мають заплечик 70, а на стороні відповідного О-подібного кільця 62, 66 контактні кільця 60 та 64 мають ввігнутий кільцевий паз 72. Самі О-подібні кільця входять у паз 74, 76 циліндра, який не має прямокутного поперечника, а в зоні О-подібного кільця має в поперечнику заокруглені кути. Крім того, циліндр 18 має підвідну трубу 78 до мастильної ємності 80, причому труба 78 виходить між двома контактними ущільнювальними кільцями 82 та 84, які мають таку саму конструкцію, як і вже описані контактні ущільнювальні кільця. При цьому контактне ущільнювальне кільце 82 може також бути відсутнім, оскільки контактне кільце 64 зі своїм Оподібним кільцем 66 одночасно служить ущільненням для мастильної ємності 80. Фіг. 7 показує, як вже було згадано, поперечний переріз головки 18 циліндра, яка з ущільненням встановлена на ємності 52 з водою. При цьому головка 18 циліндра має впускний клапан 100, випускний клапан 110 та механічний блокуючий пристрій 90, який припиняє нагнітання флюїду при недостатньому тиску мастила. Блокуючий пристрій 90 у зображеному прикладі виконання утворений поршнем 92, який з ущільненням спирається на напрямний елемент 93, приєднаний до мастильного контуру. Поршень 92 з'єднаний з поршневим штоком 94, який пружиною 95 на фіг. 7 відтискається вгору, тобто у напрямку впускного клапана 100. При цьому довжину поршневого штоку 94 обрано таким чином, щоб він відкривав впускний клапан 100, якщо тиск мастила, що навантажує поршень 92, є недостатнім. Однак при достатньому постачанні мастила чи достатньому тискові мастила поршень 92 - як показано на фіг. 7 - відтискається вниз до упору, так що також і поршневий шток 94 рухається вниз, завдяки чому впускний клапан 100 закривається. У цей момент може починатися нагнітання флюїду або зростання тиску. Як далі свідчить фіг. 7, впускний клапан 100 має клапанну тарілку 102, яка прилягає до ущільнювального елемента 104, а випускний клапан 110 має клапанну тарілку 112, яка прилягає до ущільнювального елемента 114. Взаємодіючі ущільнювальні поверхні впускного клапана 100 та випускного клапана 110 виконані як кулькові сегменти. Внутрішня порожнина циліндра 16 переходить в головці циліндра 18 в ту порожнину, яка пролягає між обома клапанними тарілками 102 та 112, причому над клапанною тарілкою 112 випускного клапана 110 починається випускний канал 118, по якому флюїд прямує на вихід під високим тиском. Керування обома клапанними тарілками обирають таким чином, щоб клапанна тарілка 102 впускного клапана 100 ходила в клапанній тарілці 112 випускного клапана 110, і щоб клапанна тарілка 112 випускного клапана 110 мала напрямний елемент 116, жорстко пригвинчений до корпуса в головці 18 циліндра. За допомогою пружин клапанна тарілка 112 притискається до напрямного елемента 116 та до клапанної тарілки 102. Коли поршень 14 на фіг. 7 рухається праворуч задля ходу всмоктування, клапанна тарілка 112 випускного клапана 110 за допомогою верхньої на фіг. 7 пружини відтискається через напрямний елемент 116 на своє сідло клапана 114, клапанна тарілка 112 утворює постійну напрямну для розташованої під нею клапанної тарілки 112 впускного клапана 100, який підіймається зі свого сідла клапана 104, дозволяючи флюїду витікати із впускного отвору. Коли поршень 14 рухається ліворуч, клапанна тарілка 102 впускного клапана 100 закривається, доки не приляже тісно до сідла клапана 104, а клапанна тарілка 112 випускного клапана 110 не підніметься зі свого ущільнювального елемента 114. Як далі свідчить фіг. 7, в утвореній резервуаром 52 для води камері всмоктування передбачено атмосферний стабілізатор всмоктувального потоку, до складу якого входить розташована у камері всмоктування мембрана 55, яка відгороджує від внутрішньої порожнини резервуару 52 компенсаційну камеру 51. Мембрана 55 прикріплена з ущільненням на внутрішній стінці резервуару 52, причому з обох сторін мембрани передбачені упорні ребра 180, 181, що перешкоджають надмірному розширенню мембрани 55. Відгороджена мембраною від внутрішньої порожнини резервуару 52 для води компенсаційна камера 51 одним або кількома отворами 182 відкрита в атмосферу, завдяки чому може відбуватися провітрювання компенсаційної камери 51. При підземних гірничих роботах резервуар зазвичай знаходиться у 5 UA 103511 C2 5 10 15 20 25 30 35 40 45 50 55 безпосередній близькості від насоса, причому рівень заповнення резервуару, як правило, лежить вище насоса. За допомогою вищеописаного атмосферного стабілізатора всмоктуваного потоку можна забезпечувати роботу значно більшого насоса з довшим підвідним трубопроводом без участі компресора, вирівнюючи коливання тиску, що виникають на стороні всмоктування. Фіг. 8 зображує схему вищеописаного мастильної гідросистеми з блокуючими пристроями 90, які за допомогою трубопроводу 120 з'єднуються з мастильним насосом 122. Тільки коли тиск мастила, що надходить по трубопроводу 120, є достатнім, поршневі штоки 94 опускаються настільки, що кожен впускний клапан 100 може закритися. На фіг. 8 цифра 124 позначає орган керування насосом, цифра 126 позначає релейний сенсор мастила, а цифра 128 позначає сенсор тиску. Фіг. 9 зображує, на відміну від фіг. 8, комплексну гідравлічну систему, причому однакові компоненти носять ті самі позначення. При цій формі виконання через керуючий орган 124 в залежності від виміряного сенсором 128 тиску мастила активуються електромагнітні клапани 130, які з метою посилення приводять в дію золотниковий клапан 132, який може активувати роботу насоса лише при достатньому тиску мастила. При цій формі виконання мастильний трубопровід 120 з'єднано з акумулятором тиску 134. Крім того, мастильний трубопровід 120 через заглушки з'єднано з іншими елементами насоса, які потрібно змащувати, такими як мастильна ємність у циліндрі, опорні башмаки, шатун або колінчастий вал. За допомогою керуючого органа 124 можна вибірково і окремо задіювати електромагнітні клапани 130 в залежності від виміряного тиску мастила або від виміряного тиску на виході, так що для кожного окремого циліндра можна підіймати впускний клапан 100, в результаті чого цей окремий циліндр більше не працює на потужність насоса. Таким чином можна задіювати або виключати кожен окремий циліндр, регулюючи об'ємний потік або тиск на виході. Фіг. 10 зображує поперечний переріз золотникового клапана 132 за фіг. 9, який відомим чином може вмикатися через лінію керування 136, таким чином відкриваючи або закриваючи спрямування потоку в сторону нагнітання Р або на внутрішню рециркуляцію R. Фіг. 11 зображує схему керування тиском у описаному насосі високого тиску шляхом перемикання подачі у рециркуляційний контур. Передбачений для цього зворотний клапан 140 може мати форму клапанного гідроапарата. Для керування зворотним клапаном передбачено запобіжний клапан 142, поперечник якого у збільшеному вигляді показує фіг. 12. Тиск відкривання цього запобіжного клапана встановлюється виробником і фіксується як незмінний, щоб користувач не міг самостійно змінювати встановлений тиск. Зображений на фіг. 12 клапан 142 має гільзу 144, що з'єднана з корпусом 146 клапана нероз'ємно. У корпусі 146 клапана передбачено кульку 148 клапана, яка при надходженні відповідного граничного тиску на вхід 149 відкривається всупереч пружині, розташованій у гільзі 144. Перенесення закриваючого зусилля з пружини 150 на кульку 148 клапана відбувається через клапанний шток 152, який прилягає до клапанного штоку 152 тарілкою 154 та одним чи кількома підкладними шайбами 156, за допомогою яких виробник встановлює тиск відкривання. Коли кулька 148 клапана підіймається зі свого місця, флюїд, що надходить, може по радіальних випускних отворах 158 витікати у внутрішню рециркуляцію R (див. фіг. 11). Фіг. 13 зображує три фази з'єднання між гільзою 144 та корпусом 146 клапана. Як видно, гільза 144 всередині на своєму відкритому кінці має ввідну фаску 160, за допомогою якої при натисканні гільзи 144 на корпус 146 клапана пружне дротяне кільце 162 спочатку втискається у паз 164 корпуса 146 клапана. Якщо потім гільзу 144 далі просунути на корпус 146 клапана, кільцевий паз 166 на внутрішній периферії гільзи 144 потрапляє у зону дротяного кільця, внаслідок чого воно радіально розтягується назовні і потрапляє всередину обох пазів 166 та 164, завдяки чому гільза 144 та корпус 146 клапана з'єднуються між собою нероз'ємно. Фіг. 14 зображує альтернативну форму виконання, при якій дротяне кільце 162 може бути змонтоване і демонтоване спеціальним інструментом. Для цього паз 166 на внутрішній периферії гільзи 144 виконують з несиметричним поперечником, завдяки чому дротяне кільце 162 може утримуватися інструментом 170 (див. фіг. 15) і шляхом утворення пазу 166 може радіально стискатися (див. фіг. 15, рис. 5). Монтаж обох деталей 144 та 164 показаний на фіг. 14 за допомогою зображень 1-3. При цьому дротяне кільце 162 спочатку стискають шляхом насування гільзи 144, доки воно не з'єднає обидві деталі (рис. 3). Для демонтажу згідно з рис. 4 на фіг. 15 спочатку кільцевидний інструмент 170 вводять між корпусом 164 клапана та гільзою 144, причому він кільцевим виступом 172 веде дротяне кільце 162 назустріч ввідній фасці 174 кільцевого пазу гільзи 144, внаслідок чого дротяне кільце 162 радіально стикається (рис. 5 на фіг. 15) і може утримуватися 6 UA 103511 C2 інструментом 170 у кільцевому пазу корпуса 164 клапана, доки гільза 144 не буде відтягнута із корпуса 164 клапана. ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 55 1. Насос високого тиску, що має корпус (11) та колінчастий вал (10), виконаний з можливістю через шатуни (12) приводити в дію кілька поршнів (14), причому кожен поршень (14) встановлений у циліндрі (16), прикріпленому на головці (18) циліндрів, зі здатністю всмоктувати флюїд із впускного отвору (54) і спрямовувати його під тиском на вихід (118), причому додатково насос містить атмосферний стабілізатор всмоктуваного потоку, що містить розміщену у камері всмоктування ущільнену мембрану, одна сторона якої відкрита в сторону атмосфери. 2. Насос високого тиску за п. 1, який відрізняється тим, що корпус (11) має жорсткі на вигин ребра (20-23), які сприймають виникаючі між колінчастим валом (10) та головкою (18) циліндра зусилля, причому ребра обводять головки (18) циліндрів на зразок скоби, щоб створити їм опору з тильної сторони. 3. Насос високого тиску за п. 1, який відрізняється тим, що вузол із головки циліндра (18), циліндра (16) та поршня (14) встановлено у корпус (11) зверху як модуль. 4. Насос високого тиску за п. 1, який відрізняється тим, що у корпусі (11) передбачено мастильну ванну (50), і що принаймні частина флюїду проходить крізь охолоджувальні труби (58), прокладені через мастильну ванну (50). 5. Насос високого тиску за п. 1, який відрізняється тим, що передбачено модуль, до складу якого входять деталі на всмоктувальній стороні, такі як резервуар (52) для води, підвідний канал (56) і/або охолоджувальні труби (58), виконаний як самонесучий модуль, зокрема із високоякісної сталі. 6. Насос високого тиску за п. 1, який відрізняється тим, що у колінчастому валу (10) в зоні шатуна (12) передбачено отвір для виходу мастила, зміщений відносно нижньої мертвої точки (UT) та центральної точки цапфи колінчастого валу (М) проти напрямку руху на кут (α), який зокрема становить приблизно 20°-120°, переважно приблизно 80°-110°. 7. Насос високого тиску за п. 1, який відрізняється тим, що в мастильному контурі насоса передбачено блокуючий пристрій (90), який припиняє нагнітання флюїду при недостатньому тиску мастила. 8. Насос високого тиску за п. 1, який відрізняється тим, що поршень (14) в циліндрі (16) ущільнено двома розташованими поряд один з одним контактними ущільнювальними кільцями (60-66), між якими зокрема закінчується канал для контролю тиску мастила. 9. Насос високого тиску за п. 1, який відрізняється тим, що поршень (14) в циліндрі (16) ущільнений за допомогою контактного ущільнювального кільця, яке зі сторони поршня має виконане із заплечиком (70) контактне кільце (60, 64) та О-подібне кільце (62, 66), яке входить у паз (74, 76) циліндра, маючи в поперечнику заокруглені кути, причому О-подібне кільце (62, 66) зі сторони контактного кільця може прилягати до ввігнутого кільцевого пазу (72) контактного кільця. 10. Насос високого тиску за п. 1, який відрізняється тим, що циліндр має підвідну трубу (78) для мастильної ємності (80), ущільненої зокрема двома контактними ущільнювальними кільцями (82, 84). 11. Насос високого тиску за п. 1, який відрізняється тим, що передбачені впускний клапан (100) та випускний клапан (110), які мають ущільнювальний елемент (104, 114) та клапанну тарілку (102, 112), у яких взаємодіючі ущільнювальні поверхні виконані як кулькові сегменти, причому зокрема напрямлення клапанної тарілки (102) одного клапана (100) здійснене клапанною тарілкою (112) іншого клапана (110), і одна із обох клапанних тарілок (112) має нерухомий відносно корпуса напрямний елемент (116). 12. Насос високого тиску за п. 1, який відрізняється тим, що передбачено запобіжний клапан (142), тиск відкривання якого без можливості зміни встановлено виробником. 13. Насос високого тиску за п. 1, який відрізняється тим, що для регулювання об'єму подачі передбачено електрогідравлічний керуючий орган (124), виконаний з можливістю блокування окремих впускних клапанів (100). 7 UA 103511 C2 8 UA 103511 C2 9 UA 103511 C2 10 UA 103511 C2 11 UA 103511 C2 12 UA 103511 C2 13 UA 103511 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 14

ДивитисяДодаткова інформація

Автори англійськоюReuter Martin

Автори російськоюРойтер Мартин

МПК / Мітки

Код посилання

<a href="https://ua.patents.su/16-103511-nasos-visokogo-tisku.html" target="_blank" rel="follow" title="База патентів України">Насос високого тиску</a>

Попередній патент: Спосіб і пристрій для регулювання викидів окислу вуглецю електродугової печі

Наступний патент: Спосіб виявлення витоків і кримінальних відборів рідких вуглеводів з магістральних трубопроводів

Випадковий патент: Багатоелементний пластмасовий закупорювальний пристрій