Промисловий випарник для нанесення покриття зі сплаву на металеву смугу та його використання

Номер патенту: 104747

Опубліковано: 11.03.2014

Автори: Ване Люк, Шмітц Бруно, Зільберберг Ерік, Монуайе Максім

Формула / Реферат

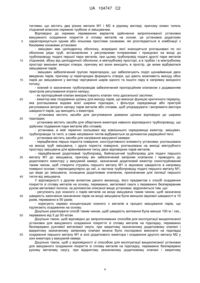

1. Установка для вакуумного осадження покриття зі сплаву металів на підкладку (7) у вигляді металевої смуги, оснащена випарником-змішувачем, яка відрізняється тим що зазначена установка включає дві вакуумні камери з тиглями, в яких розташовані розплави двох металів, кожна з яких містить вакуумну трубу, сполучену з ежектором (3) для подавання пари кожного з двох металів через нього для утворення з цієї пари покриття на підкладці (7), причому вказаний ежектор (3) герметично з′єднується з окремим випарником-змішувачем (14), який, в свою чергу, пов′язаний щонайменше з двома тиглями (11, 12), і містить два різних метали М1 і М2 в рідкому стані, причому кожен тигель (11, 12) з′єднаний власною окремою трубою (4, 4′) з випарником-змішувачем (14), причому він містить групи перегородок, що забезпечують поділ щонайменше двох вхідних парів, причому ці перегородки формують отвори, що забезпечують можливість виходу обох парів з їх змішуванням у вигляді чергування шарів однієї та іншої пари в напрямку їх вихідного потоку.

2. Установка за п. 1, яка відрізняється тим, що випарник-змішувач (14) має циліндричну оболонку (14С), всередині якої розташовані по осі оболонки ряди труб (14А), встановлених з регулярними інтервалами і приєднаних на вході до трубопроводу (4) подачі першої пари металу, при цьому трубопровід (4') подання другої пари металу приєднаний збоку від циліндричної оболонки (14С), в міжтрубному просторі (14В) між трубами, а в трубах (14А) і в міжтрубному просторі (14В) виконані вихідні отвори, причому всі вони виходять в простір (15), де забезпечена можливість змішування цих парів металів.

3. Установка за п. 1, яка відрізняється тим, що кожен з зазначених трубопроводів (4, 4') забезпечений пропорційним клапаном (5, 5') і пристроєм (5А) регулювання втрати напору.

4. Установка за п. 3, яка відрізняється тим, що як пропорційний клапан (5, 5') використаний клапан типу дросельної заслінки.

5. Установка за п. 1, яка відрізняється тим, що ежектор (3) має поздовжню щілину для виходу пари металу, що виконує функцію критичного перерізу, яка розташована вздовж всієї ширини підкладки (7), і фільтрує середовище або пристрій (3А) регулювання втрати напору пари металів або сплавів, щоб упорядкувати і випрямити вектори швидкостей пари металів або сплавів, що виходять з ежектора (3).

6. Установка за п. 5, яка відрізняється тим, що містить засоби для регулювання довжини щілини відповідно до ширини підкладки (7).

7. Установка за п. 6, яка відрізняється тим, що містить засоби для обертання ежектора (3) навколо відповідного трубопроводу, що здійснює подавання пари металів або сплавів (4).

8. Установка за п. 1, яка відрізняється тим, що ежектор (3), змішувач (14), трубопроводи (4, 4') і тиглі (11, 12) термічно ізольовані від зовнішнього середовища, а саме нагрівання тиглів (11, 12) здійснено за допомогою радіаційної печі.

9. Установка за п. 1, яка відрізняється тим, що також містить засоби для нагрівання вакуумної камери (6).

10. Установка за п. 2, яка відрізняється тим, що передбачена перша пориста поверхня, розташована на виході труб (14А), і друга пориста поверхня, розташована на виході в міжтрубному просторі (14В), для того щоб врівноважити тиск двох відповідних парів металів або сплавів.

11. Установка за п. 1, яка відрізняється тим, що підкладка (7) є безперервно рухомою металевою смугою.

12. Установка за п. 1, яка відрізняється тим, що забезпечує безпосереднє осадження на підкладку (7), за допомогою струменя пари зі звуковою швидкістю, сплаву першого металу М1 і другого металу М2, передбачений додатковий трубопровід (4′′), обхідний трубопровід (4, 4′) подачі першого металу М1 до випарника-змішувача (14), який забезпечений запірним клапаном (5') і ведучий до додаткового ежектора (3') у вакуумній камері (6), причому зазначений додатковий ежектор (3') призначений для створення струменя першого металуМ1 зі звуковою швидкістю в напрямку поверхні підкладки (7) і перпендикулярно до неї, а частина трубопроводу (4') подачі першого металу М1, що веде до випарника-змішувача (14), оснащена додатковим клапаном (5В), призначеним для ізоляції першого тигля (12) від випарника-змішувача (14).

13. Спосіб осадження покриття зі сплаву металів на підкладку (7), безперервно рухому металеву смугу, за допомогою установки за будь-яким з попередніх пунктів, який відрізняється тим, що в ньому:

- регулюють швидкість закінчення кожного з парів металів на вході випарника-змішувача (14) таким чином, щоб зазначена швидкість закінчення зазначеної пари на вході випарника-змішувача була меншою швидкості звуку в 10 разів, переважно в 50 разів,

- окремо регулюють концентрацію кожного металу в процесі змішування їх пари, що підлягає осадженню на підкладку (7).

14. Спосіб за п. 13, який відрізняється тим, що швидкість витікання пари металів або сплавів менше 100 м/с, переважно складає від 5 до 50 м/с.

15. Спосіб за п. 13 або 14, який відрізняється тим, що установку для вакуумного осадження покриття зі сплаву металів на підкладку (7), переважно безперервно рухому металеву смугу, експлуатують при закритому зазначеному додатковому клапані (5В) і відкритому зазначеному перекривальному клапані (5') послідовно на підкладці (7) і виконують осадження першого металу М1 в зоні додаткового ежектора (3') та осадження другого металу М2 - у зоні ежектора (3) у вакуумній камері (6).

16. Спосіб за п. 13 або 14, який відрізняється тим, що установку для вакуумного осадження покриття зі сплаву металів на підкладку (7), переважно безперервно рухому металеву смугу, експлуатують при відкритому зазначеному додатковому клапані (5В) і закритому зазначеному перекривальному клапані (5') і на підкладці (7) виконують безпосереднє осадження сплаву М1+М2 у зоні ежектора (3) у вакуумній камері (6).

17. Спосіб за п. 13 або 14, який відрізняється тим, що установку для вакуумного осадження покриття зі сплаву металів на підкладку (7), переважно безперервно рухому металеву смугу, експлуатують при відкритому зазначеному додатковому клапані (5В) і зазначеному перекривальному клапані (5′), і послідовно на підкладці (7) виконують осадження першого металу М1 в зоні додаткового ежектора (3′) та безпосередньо осаджують сплав М1+М2 у зоні ежектора (3) у вакуумній камері (6).

18. Спосіб за будь-яким з п. 13-17, який відрізняється тим що після осадження металу або сплаву виконують термообробку.

Текст

Реферат: Винахід належить до галузі металургії, а саме - до конструкції установки для вакуумного осадження покриття зі сплаву металів на підкладку (7), зазначена установка оснащена випарником-змішувачем, що містить вакуумну камеру (6), яка оснащена засобами для створення в ній розрідження щодо зовнішнього середовища і засобами, які забезпечують вхід і вихід підкладки (7), яка непроникна для зовнішнього середовища, причому зазначена камера включає в себе головку для осадження пари, так званий ежектор (3), призначену для створення струменів пари сплаву металів зі швидкістю звуку в напрямку поверхні підкладки (7) і перпендикулярно до неї, причому вказаний ежектор (3) герметично з'єднується з окремим змішувальним пристроєм (14), який в свою чергу пов'язаний щонайменше з двома тиглями (11, 12), і містить два різних метали М1 і М2 в рідкому вигляді, причому кожен тигель (11, 12) з'єднаний з власною окремою трубою (4, 4') зі змішувачем (14). UA 104747 C2 (12) UA 104747 C2 UA 104747 C2 5 10 15 20 25 30 35 40 45 50 55 Галузь техніки Винахід належить до конструкції промислового випарника для безперервного вакуумного нанесення покриття на рухому підкладку, зокрема, на металеву смугу, за допомогою парів металів для формування на її поверхні шару металевого сплаву з метою надання їй високої корозійної стійкості зі збереженням прийнятних характеристик штампування та зварювання. Рівень техніки З кінця 1980-х pp., відомо, що нанесення деяких сплавів, зокрема ZnMg, на поверхню сталевої смуги виконує функцію захисту сталі. Виключно висока корозійна стійкість сплаву ZnMg обумовлена природою продуктів корозії, що утворюються на поверхні смуги у вигляді дуже щільного шару, який відіграє роль бар'єрної плівки. Як правило, отримати подібне покриття зі сплаву, використовуючи традиційні технології типу електролітичного осадження, нанесення захисного покриття методом занурення в гарячий розплав і т.п., можливе тільки в рамках певних композицій. Наприклад, при атмосферному тиску можливе забруднення киснем ванни рідкого металу в повітрі, яке формує на поверхні ванни оксиди. Якщо потрібно одержати нарощену товщину і варіанти композицій, то єдино можливим виходом часто виявляється вакуумне випаровування рідкого металу або в чистому вигляді, або у формі сплаву (технологія PVD, англ. Pressure Vapor Deposition, нанесення покриття осадженням пари під тиском). При використанні цієї технології підкладку розміщують в спеціальну вакуумну камеру, в якій підтримується низька температура і встановлений тигель з розплавленим металом. При цьому осадження здійснюється по всіх стінках, температура яких нижча за температуру парів металу. Таким чином, для підвищення ефективності нанесення покриття на підкладку і запобігання зайвих витрат металу доцільним є нагрівання стінок камери. В документі WO-A-97/47782 описаний спосіб безперервного нанесення покриття на рухому основу, відповідно до якого пар металу отримують за допомогою індукційного нагріву тигля з ванною, утвореної металом покриття, у вакуумній камері. Пар виходить з тигля по каналу, що веде до вихідного отвору (переважно каліброваного), з формуванням при цьому струменя, спрямованого в бік поверхні підкладки, що підлягає покриттю. Завдяки використанню отвору у вигляді поздовжньої щілини невеликого перерізу вдається регулювати масову витрату парів металу з постійною звуковою швидкістю уздовж щілини (критичний переріз), що дає перевагу, яка виражається в досягненні рівномірного нанесення. Далі при розгляді цієї технології буде вживатися скорочення JVD (англ. Jet Vapor Deposition, струменеве нанесення покриття осадженням парів). Однак у цієї технології є ряд недоліків, а саме: - постійна подача рідкого металу передбачає необхідність забезпечити його повернення до резервуару в одній або декількох точках; - враховуючи, що в рідкому металі є домішки, то концентрація цих домішок знаходиться на поверхні ванни після випаровування, що призводить до зниження витрат. Однорідність ванни необхідна для досягнення рівномірної витрати. Це спричинює повернення холодної рідини в одне місце, видаляючи в той же час відпрацьовану рідину в іншому місці. Одним із можливих рішень є зняття з поверхні затверділих частин розплаву або повторне використання шихти, проте проведення будь-якої механічної операції є ускладненою у вакуумі. - досить складно підібрати параметри випаровуючої щілини відповідно до ширини смуги, що змінюється, що вимагає застосування спеціальних маскувальних засобів по обидві сторони від щілини, а отже, і виконання паронепроникного ущільнення у вакуумі при температурі 700 °C, є складно реалізованим завданням. - важко маскувати щілину, коли переривається рух смуги, тому потрібна наявність герметичного лінійного клапана на довжині близько 2 метрів або більше; - головна теплова інерція системи (мінімум кілька хвилин); - нагрівання, що здійснюється за допомогою індукції у вакуумі, пропускає всю необхідну для нагріву електричну потужність через роз'єми в вакуумощільній стінці, що ускладнює доступ до установки і знижує її придатність до ремонтування. Крім того, з попереднього рівня техніки невідомі досить ефективні рішення проблеми виконання співосадження двох різних металів, що передбачає необхідність змішування двох струменів на виході випарника. Застосування проміжних змішувальних камер з перегородками не дало ніякого надійного результату. Один із способів нанесення на смугу покриття зі сплаву полягає в наступному. Спочатку наносять шар першого металу, наприклад, цинк методом гарячого занурення, електролізу або магнетронного розпилення у вакуумі, після чого здійснюють нанесення шару другого металу, 1 UA 104747 C2 5 10 15 20 25 30 35 40 45 50 55 60 наприклад, алюмінію у вакуумі і нарешті, проводять дифузійну термообробку, низькотемпературного відпалу, який і призводить до сплаву. Перевага цього способу полягає в простоті конструкції, що дозволяє поетапне регулювання. Однак є й недоліки, перший з яких - збільшення кількості етапів і відповідно підвищення вартості. Зокрема, при дифузній термообробці поглинається значна кількість енергії. Наприклад, якщо відносна товщина покриття дорівнює 1 %, то необхідно забезпечити енергією кінцевий продукт по всій товщині, тобто на 100 %, що для промислової лінії відповідає кільком мегаватам. В документі WO-A-02/14573 описана розробка покриття на основі базового цинкового шару, що одержують з використанням традиційної техніки цинкування зануренням або електричного цинкування, який у свою чергу покривають потім у вакуумі магнієм. Швидкий індукційний нагрів дозволяє протягом декількох секунд переплавити покриття і домогтися після охолодження сприятливого мікроструктурного розподілу фази легування ZnMg по всій товщині шару. В документі FR 2843130 А описується спосіб нанесення покриття на поверхню металевого матеріалу, згідно якого: - перше покриття зазначеного матеріалу виконують шаром металу або сплавом металів; - проводять термообробку першого покриття за допомогою засобу швидкого нагрівання з доведенням температури поверхні зазначеного першого покриття до величини меншої температури плавлення металевого матеріалу; - друге покриття наносять на основі металу або сплаву металів. Крім цього, заявники запропонували двошаровий промисловий виріб з шару підданого електричному цинкуванню / сплаву ZnMg, що отримується методом PVD (ЕР-А-0756022), а також удосконаленням технології з використанням системи інфрачервоного нагріву для забезпечення сплаву магнію з цинком з метою зведення до мінімуму формування крихкої інтерметалевої фази. Другий недолік полягає в тому, що така термообробка прийнятна не для всіх типів сталі. Так, наприклад, сталь типу ВН (англ. bake hardening, термічне зміцнення), що характеризується ковкістю, деформованістю, протикорозійними властивостями і використовується в автомобільній промисловості, має зони нестабільності, які зміщуються в процесі сушіння лакофарбових покриттів, що приводить до застигання металевого листа. Таким чином, для подібних виробів характерні труднощі, які пов'язані із застиганням, що спричиняється нагріванням. Тому усунути зазначені недоліки можна було б завдяки безпосереднім нанесенням сплаву. Інше можливе рішення полягає у виконанні покриттів із сплаву металів шляхом безпосереднього нанесення сплаву без термообробки з ретельним контролем концентрації обох металів у тиглі (металоприйомнику). Наприклад, помістивши в тигель 50 % Zn і 50 % Мg, ми отримаємо, з урахуванням різних значень швидкості випаровування, сплав 85 % Zn /15 % Мg. Однак такий контроль пов'язаний з великими труднощами управління роботою системи, якщо врахувати безперервну зміну концентрації в тиглі. Зокрема, важко забезпечити гомогенність в тиглі, особливо якщо його переріз не круглий. Наприклад, компанія POSCO (публікація: "Next Generation Automotive Steels at POSCO" [Сталі нового покоління для автомобілебудування, що випускаються компанією POSCO], січ. 2008 р.) пропонує покриття, що отримують з використанням технології надшвидкісного PVD з високим виходом пари і високим енергетичним ККД, у формі співосадження сплаву з єдиного джерела випаровування. Ще один можливий варіант дій, відомий з попереднього рівня техніки - це використання двох тиглів, в яких генерується пар різних видів, причому обидва пари, що генеруються, подаються по спеціальному каналу в змішувальний пристрій, з якого виходить сплав, що осаджується на смугу. У патенті BE 1010720 A3 описаний спосіб для покриття безперервної рухомої основи за допомогою сплаву металів в паровій фазі, відповідно до якого здійснюють випаровування різних компонентів сплаву у відповідних окремих елементах і подають отримані в них різні пари металів до місця, де виробляється осадження. Однин з парів, що виходить з ванни рідкого металу з компонентами сплаву, виконує функцію рушійного агента по відношенню до решти наявних парів металів. В документі WO-A-02/06558 описано отримання покриття ZnMg у вакуумі за допомогою випаровування з двох тиглів, в одному з яких міститься цинк, а в іншому - магній. Перед напиленням на смугу, пари змішують в спеціальному звужуючому пристрої у вигляді пластин з отворами або щілинами, яке дозволяє отримати звукову швидкість і максимальну витрату пари. Однак через високу швидкості парів перед змішуванням виявляється надзвичайно важко домогтися отримання гомогенної суміші в результаті молекулярної дифузії. 2 UA 104747 C2 5 10 15 20 25 30 35 40 45 50 55 60 У роботі L. Baptiste та ін. "Electromagnetic levitation: A new technology for high rate physical vapour deposition of coatings onto metallic strip" (Електромагнітна левітація: Нова технологія високошвидкісного фізичного осадження покриттів з парової фази на металеву смугу), Surface & Coatings Technology 202 (2007) 1189-1193, запропонований спосіб, заснований на технології левітації провідних матеріалів у високочастотних електромагнітних полях. Завдяки відповідному дизайну індукційних котушок можна отримувати високі потужності щільності і легко здійснювати випаровування металів з низькими тисками парів, таких як алюмінію, нікелю або міді, а також їх сплавів. Генерований пар направляють на основу за допомогою особливим чином сконструйованої системи розподілу пари, яка забезпечує одержання гарної рівномірності покриття і виключно високого коефіцієнта використання пари. В документі US-A-5002837 описано осадження випаровуванням двошарового покриття Zn / ZnMg з повністю легованою фазою Zn2Mg або Zn2Mg/Zn11Mg2. У заявці ЕР-А-2048261, поданої від імені цього ж заявника розкрито випарник для нанесення металевого покриття на сталеву смугу, що містить вакуумну камеру, яка оснащена засобами для створення в ній розрідження щодо зовнішнього середовища і засобами, які забезпечують вхід і вихід смуги, причому зазначена камера, по суті, непроникна для зовнішнього середовища. Камера включає в себе головку для осадження пари, яку називають "ежектор", який сконструйовано таким чином, щоб створити струмінь парів сплаву металів із звуковою швидкістю в напрямку поверхні смуги і перпендикулярно до неї. Зазначений ежектор скріплюється за допомогою труби, що подає з дотриманням герметичності, і щонайменше, з одним тиглем, в якому знаходиться рідкий метал покриття, який розміщений назовні від вакуумної камери. Випарник парів забезпечений також засобами для регулювання витрати, тиску і / або швидкості парів металу в ежекторі. Згідно положень статті 54 (3) СВЕ, документ відноситься до рівня техніки. У більш ранній заявці ЕР-А-1972699, поданої від імені того ж заявника, що і цієї заявки, описаний спосіб і установка для покриття основи, де передбачено безперервне нанесення на зазначену основу шару сплаву металів, що включає, щонайменше, два металевих компоненти. Тут використана установка вакуумного осадження, яка містить пристрій для отримання покриття за допомогою струменя парів, що забезпечує можливість напилення на підкладку парів, що містять металеві елементи в заданій і постійній відносній пропорції, причому швидкість парів попередньо доводять до звукової. Спосіб, зокрема застосовується для осадження покриттів з ZnMg. Цілі винаходу Таким чином, у задачі винаходу входить сформульована Заявником наступна задача у розробці технічного рішення, яке дозволило б усунути недоліки, властиві відомим системам. Воно спрямоване, зокрема, на досягнення наступних конкретних цілей: - відсутність рідкого джерела у вакуумній камері для осадження; - простота виконання; - дуже істотне зменшення довжини змішування двох або кількох парів металів; - можливість диференційованого і дуже швидкого корегованого регулювання вмісту окремих складових сплаву металів; - легкий доступ до тигля(ів) і можливість його (їх) техобслуговування; - виключно прийнятна рівномірність випаровування і нескладний механізм підгонки до різних значень ширини смуги, які можуть перевищувати 2 метри; - максимально можлива витрата пари; - легке регулювання витрати пари завдяки контролю електричної потужності і/або температури поверхні випаровування; - виключно гнучка конструкція установки, що забезпечує можливість осадження сплавів повністю у вакуумі. Головні характеристики винаходу Відповідно до першого аспекту винаходу, вона відноситься до установки для вакуумного осадження покриття зі сплаву металів на основу, переважно безперервно рухому металеву смугу. Установка оснащена випарником-змішувачем, що містить вакуумну камеру, яка оснащена засобами для створення в ній розрідження щодо зовнішнього середовища і засобами, які забезпечують вхід і вихід підкладки, і по суті, непроникна для зовнішнього середовища, причому зазначена камера включає в себе головку для осадження парів, так званий "ежектор", який сконструйовано таким чином, щоб створити струмінь парів сплаву металів зі звуковою швидкістю в напрямку поверхні підкладки і перпендикулярно до неї, причому вказаний ежектор з'єднується з дотриманням герметичності з окремим змішувальним пристроєм, який в свою чергу, зв'язаний вище за потоком, відповідно, щонайменше, з двома 3 UA 104747 C2 5 10 15 20 25 30 35 40 45 50 55 тиглями, що містять два різних метали М1 і М2 в рідкому вигляді, причому кожен тигель з'єднаний власною окремою трубкою зі змішувачем. Відповідно до окремих переважних варіантів здійснення запропонованої установки вакуумного осадження покриття зі сплаву металів на основі, ця установка додатково характеризується одним або кількома простими ознаками, які розглядаються в комбінації з базовими ознаками установки: - змішувач має циліндричну оболонку, всередині якої знаходяться розташовані по осі оболонки ряди труб, встановлених з регулярними інтервалами і приєднані на вході до трубопроводу подачі першої пари металів, при цьому трубопровід подачі другої пари металів з'єднаний, збоку від циліндричної оболонки, в міжтрубному просторі, а в трубах і в міжтрубному просторі виконані вихідні отвори, причому всі вони виходять в простір, де може відбуватися змішування парів; - змішувач забезпечений групою перегородок, що забезпечують поділ щонайменше двох введених парів, причому ці перегородки формують отвори, що дають можливість виходу обох парів до змішування у вигляді чергування шарів одного та іншого пару в напрямку вихідного потоку; - кожний із зазначених трубопроводів забезпечений пропорційним клапаном з додаванням пристроїв регулювання втрати напору; - як пропорційний клапан використовують клапан типу дросельної заслінки; - ежектор має поздовжню щілину для виходу парів, що виконує функцію критичного перерізу, яка розташована вздовж всієї ширини підкладки, і фільтрує середовище або пристрій регулювання витрати напору парів металів або сплавів, щоб упорядкувати і випрямити вектори швидкості парів, що виходять з ежектора; - установка містить засоби для регулювання довжини щілини відповідно до ширини підкладки; - установка містить засоби для обертання ежектора навколо відповідного трубопроводу, що здійснює подавання пари металів або сплавів; - установка, в якій термічно ізольовані від зовнішнього середовища ежектор, змішувач, трубопроводи та тиглі, а саме нагрівання тиглів відбувається за допомогою радіаційної печі; - установка містить засоби для нагрівання вакуумної камери; - передбачена перша пориста поверхня, конструктивного елементу установки, розташована на виході труб змішувача, і друга пориста поверхня, розташована на виході міжтрубного простору змішувача для врівноваження тиску двох відповідних парів металів; - передбачений додатковий трубопровід, байпасуючий трубопровід для подачі першого металу М1 до змішувача, причому він забезпечений запірним клапаном і приводить до додаткового ежектору у вакуумній камері, зазначений додатковий ежектор сконструйований таким чином, щоб створити струмінь першого металу М1 із звуковою швидкістю в напрямку поверхні основи і перпендикулярно до неї, а частина трубопроводу подачі першого металу М1, що веде до змішувача, оснащена додатковим клапаном, призначеним для ізоляції першого тигля від змішувача. У відповідності з другим аспектом даного винаходу, його предметом є спосіб осадження покриття зі сплаву металів на основу, переважно, металевої смуги з переважно безперервним рухом металевої полоси, за допомогою описаної вище установки, відрізняється тим, що: - регулюють рух кожного з парів металів на вході змішувача таким чином, щоб зазначена швидкість закінчення зазначених парів на вході змішувача була меншою звукової швидкості в 10 разів, переважно в 50 разів; - корегують окремо концентрацію кожного з металів в процесі змішування парів, що підлягають осадженню на основу. Доцільно реалізувати спосіб таким чином, щоб швидкість витікання була менше 100 м / сек., переважно від 5 до 50 м/сек. Доцільно також, щоб відповідно до запропонованих способів для експлуатації вищеописаної установки для вакуумного осадження покриття зі сплаву металів на підкладку, переважно безперервно рухливої металевої смуги, при закритому зазначеному додатковому клапані і відкритому зазначеному запірному клапані можна було послідовно виконати на підкладці осадження першого металу М1 в зоні додаткового ежектора і осадження другого металу М2 у зоні ежектора у вакуумній камері. Доцільно також, щоб у відповідності зі способом для експлуатації вищеописаної установки для вакуумного осадження покриття зі сплаву металів на підкладку, переважно безперервно рухому металеву смугу, при відкритому зазначеному додатковому клапані і закритому 4 UA 104747 C2 5 10 15 20 25 30 35 40 45 50 55 60 зазначеному запірному клапані можна було виконати на підкладці безпосереднє осадження сплаву М1 + М2 у зоні ежектора у вакуумній камері. Доцільно також, щоб у відповідності зі способом для експлуатації вищеописаної установки для вакуумного осадження покриття зі сплаву металів на підкладці, переважно безперервно рухому металеву смугу, при відкритому зазначеному додатковому клапані і зазначеному запірному клапані можна було послідовно виконати на основі осадження першого металу М1 в зоні додаткового ежектора і безпосереднього осадження сплаву М1 + М2 у зоні ежектора у вакуумній камері. Доцільно, щоб відповідно до вищеописаних способів після осадження(ь) металу або сплаву виконували термообробку. Короткий опис креслень Фіг. 1 показує схематичне зображення випарника згідно винаходу, що забезпечує можливість осадження на підкладку двох чистих металів. Фіг. 2А-2С показує детальні види змішувача парів металів відповідно до одного з переважних варіантів здійснення винаходу. Фіг. 3А і 3В - показує схематичні зображення, відповідно на вигляді зверху і на вигляді спереду, повної бімодальної установки відповідно до одного з переважних варіантів здійснення винаходу, яка може бути використана або для осадження на металеву смугу двох різних окремих металів, або для безпосереднього осадження сплаву з використанням зазначеного змішувача. Фіг. 4 - показує види трубопроводів в аксонометрії, що використовуються в установці за фіг. 3А і 3В. Фіг. 5 - показує результати аналізу покриття ZnMg методом спектроскопії з тліючим розрядом ОЕСТР (GDOES, англ. Glow Discharge Optical Emission Spectroscopy- оптична емісійна спектроскопія з тліючим розрядом) в процесі експлуатаційних випробувань зазначеної установки на пілотній лінії, виражені вагою цинку і магнію (в % від заданих номінальних значень, І / In) і отримані в різних точках по всій довжині покриття смуги. Фіг. 6 - ілюстрація складу сплаву типу ZnMg, а також зміна ваги шару з того моменту, коли клапани установки JVD стають відкритими (аналіз ІСР вздовж смуги). Детальний опис переважних втілень Запропоноване рішення полягає у використанні винесеного випаровуючого тигля, тобто такого, який відключений від випаровуючої головки JVD з поздовжньою щілиною або з каліброваним отвором для виходу парів вказаного далі як "ежектор". Загальний принцип дії такого пристрою з винесеним тиглем у випадку з осадженням єдиного виду пари детально описаний у заявці ЕР-А-2048261. Оскільки даний винахід направлено на осадження покриття зі сплаву, необхідно використовувати, щонайменше, два різних джерела парів металів. У випадку, коли потрібно змішати пари двох різних металів покриття, як показано на фіг. 1, кожна з двох камер плавлення, або кожен з двох тиглів 11, 12, в яких перебувають, відповідно, два різних чистих метали (наприклад, цинк і магній), з'єднані трубопроводом 4 і 4’, який забезпечений клапаном 5 і 5’, зі змішувальною камерою 14, пов'язаної з ежектором 3. Концентрації обох металів, що входять до складу суміші регулюються, по-перше, за допомогою постачання енергії, і по-друге, за допомогою відповідних пропорційних клапанів 5 і 5’, внаслідок чого спрощується завдання управління системою, при цьому досягається зменшення габаритів цієї системи (див. нижче). Завдяки наявності зазначених клапанів розглядається пристрій забезпечення можливістю плавного і швидкого регулювання витрати парів металів. У зв'язку з цим слід зазначити, що завдяки застосуванню циліндричних трубопроводів вдається досягти надійної вакуумної непроникності і використовувати пропорційний клапан 5, наприклад, дросельна заслінка з додаванням при необхідності пристрою 5А регулювання втрати напору, для регулювання витрати парів. Запропонована товщина покриття залежить від витрати парів металу, який у свою чергу пропорційний виробленій корисній потужності. У разі зміни потужності можна одночасно змінювати і положення пропорційного клапана, для того щоб узгодити втрату напору парів металу з робочою точкою. Масові витрати теж зазнають миттєвих змін, внаслідок чого при зміні положення клапана перехідні процеси практично зникають. Ежектор 3 є камерою, довжина камери (ежектора) і її ширина відповідають геометричним розмірам металевої смуги для осадження на ній покриття з металів або сплаву металів. У цьому пристрої міститься фільтруюче середовище або середовище для створення втрати напору (не показано) для забезпечення рівномірної витрати парів по всій довжині камери. Ежектор 3 нагрівають до температури вище температури парів металу і забезпечують його зовнішню 5 UA 104747 C2 5 10 15 20 25 30 35 40 45 50 55 60 теплоізоляцію. Передбачена калібрована щілина або ряд отворів, що забезпечують напилення парів металу на смугу 7 зі швидкістю звуку. Залежно від щільності металу, швидкість може, як правило досягати 500-800 м / сек. Мінімальний переріз по всій довжині щілини виключно ефективно доповнює фільтруюче середовище, забезпечуючи при цьому рівномірність осадження покриття на смугу. Розмір щілини або отворів "S" в ежекторі визначає величину об'ємної витрати (к vson S, к ~ 0,8). Швидкість звуку vson досягається в ежекторі на виході щілини або отворів. Завдяки наявності спеціального елементу для втрати напору в трубопроводі (пропорційного клапана 5) стає можливим регулювання витрати парів і надання йому деякого початкового невеликого тиску. У системах, відомих з попереднього рівня техніки (див. WO-A-02/06558), в обох трубопроводах для подачі через ежектор передбачені звуження у вигляді каліброваних отворів і саме в цих місцях досягається швидкість звуку порядку декількох сотень м/с. У випадках коли для досягнення ідеальної суміші потрібно деякий час змішування t0, якщо пари на виході зазначених каліброваних отворів мають швидкість v0, то змішувальний пристрій повинен мати довжину ν0 t0, тому, наприклад, при v0=500 м/с. і t0=0,2 с. потім v0 t0 становитиме 100 м! В результаті використання розглянутого принципу суміш, що осідає ніколи не буде ідеальною, звідси і проблеми однорідності покриття. Навпаки, в запропонованому пристрої, представленому на фіг. 1, завдяки наявності вбудованих в систему елементів для створення втрати напору вдається змішувати пари на низькій швидкості. Змішані пари мають регульовані швидкості витікання, як правило, на вході змішувача від 5 до 50 м/с. (таким чином, ці швидкості менші за швидкість звуку, щонайменше, в 10 разів, а краще - в 50 разів), що дозволяє домогтися зменшення довжини, що забезпечує однорідність, в 10-100 разів (тобто, як правило, до величин в кілька метрів). Наприклад, тести проведені на пілотній лінії JVD заявника, вдалося отримати покриття із значеннями вмісту магнію від 0 до 15,6 ваги. %. Завдяки цим випробуванням стало можливим встановлення парціального тиску для магнію і цинку на основі хімічних аналізів отриманих покриттів. Тиск в тиглі з цинком становив від 1956 до 8736 Па, а в тиглі з магнієм - від 241 до 1467 Па. Сумарні тиски (Zn+Mg) в змішувачі отримані протягом тих самих тестів, становили від 241 до 1440 Па. Швидкості парів металів у змішувачі, обчислені на основі цих експериментальних даних, становили від 9,81 до 22,7 м/с, або 0,02-0,04 Маха, тобто помітно менше швидкості звуку. Крім того, ті ж хімічні аналізи продемонстрували, що завдяки змішуванню парів виконаному в установці типу, що описана у цій заявці, вдалося отримати покриття, склад яких рівномірний по всій ширині смуги. На Фіг. 5 показано приклад ваги цинку і магнію (виражені у відсотках від заданих номінальних значень), які були отримані шляхом аналізу в різних точках по всій ширині смуги на яку наносили покриття відповідно до цього способу. Нарешті, на фіг. 6 показана зміна складу одного з типових сплавів, а також зміна ваги отриманих шарів, починаючи з моменту, коли клапани установки JVD стають відкритими. Дійсно, цей крайній випадок демонструє, що система реалізована згідно винаходу, забезпечує можливість управління перехідними процесами в промисловій лінії (зупинкою, змінами швидкості, змінами формату і т.д.), оскільки бажані параметри досягаються з моменту відкриття клапанів і залишаються стабільним протягом усього наступного періоду виробничої кампанії. Крім того, якщо говорити про змішувачі, то відоме існування принципу посилення молекулярної дифузії, коли по черзі приводять у контакт не один шар газу А і один шар газу В, а кілька шарів двох газів А та В. При збільшенні кількості розділових перегородок в дифузорі вдається ще більше зменшити дифузійну довжину і час змішування. Застосування цього принципу в змішувачах описаного вище типу дозволяє зменшити довжину змішування до декількох сантиметрів і тим самим створити змішувач менших розмірів, що є певною перевагою, якщо враховувати складність системи (вакуумний ежектор, високі температури). Установка такого змішувача, що працює з парами металів на низькій швидкості і з почерговим розподілом з використанням дослідження методом цифрового моделювання. За його результатами і був розроблений один з переважних варіантів здійснення пропонованого змішувача, представлений на фіг. 2А-2С. Відповідно з цим варіантом, змішувального пристрою 14 виконаного у формі циліндричної оболонки 14С, у внутрішньому обсязі якого поміщений ряд труб 14А, розташованих з регулярними інтервалами і з'єднаних з трубопроводом 4’ подачі першої пари металу М1 по осі зазначеного циліндра. Є також трубопровід 4 подачі другої пари металу М2, який з'єднаний, збоку від циліндричної оболонки, в міжтрубному просторі 14В, що знаходяться усередині зазначеної циліндричної оболонки 14С, між трубами 14А. Труби 14А утримуються і кріпляться на фланці 16. Як всі ці труби, так і міжтрубний простір 14В виходять у простір змішування 15. 6 UA 104747 C2 5 10 15 20 25 30 35 40 45 50 55 60 Вибір циліндричної симетрії для розробки змішувального пристрою обумовлений його високою стійкістю до впливу тиску. Завдяки наявності зовнішніх регулюючих клапанів зі змішувачем парів металу, використання винесеною низькошвидкісною системою має безсумнівні переваги перед співосадженням, відомим з попереднього рівня техніки. Це виражається в тому, що набагато легше регулювати необхідний для кожного металу вміст парів завдяки комбінованому впливу підведеної потужності та відповідних окремих клапанів для кожного з парів металу. Завдяки потужності можна регулювати змішування кількості, а клапани дозволяють фіксувати і швидко змінювати робочу точку. Дійсно, завдяки втраті напору в клапані вдається змінювати тиск, не змінюючи при цьому температуру за клапаном. У відомих же системах, навпаки, зміна тиску завжди підпорядкована зміні температури і отже, ступеню нагріву і служить причиною виникнення інерції та перехідних процесів. Необхідний тиск неоднаковий для двох різних металів М1 і М2 (наприклад, Tévap (Zn) = 600 °C, a Tévap (Mg) = 700 °C), оскільки вони розрізняються по щільності і фізичних характеристиках. У цих умовах стає можливим зрівноважити різні тиски двох відповідних газів шляхом введення в контур двох додаткових елементів створення втрати напору у вигляді пористих поверхонь (не показано). Перша пориста поверхня знаходиться на виході труб 14А (метал М), а друга - на виході міжтрубного газу (метал М2). У даному випадку повторне урівноваження тиску або швидкостей здійснюється через тертя, тобто за допомогою теплопередачі, в результаті чого запобігається адіабатичне розширення газу (без теплопередачі), що може привести до повторної конденсації. Перевага винаходу в цьому сенсі полягає в можливості керувати газами з різними вхідними температурами або тисками, так як використовуються елементи для створення втрат напору у вигляді клапанів, які в поєднанні з джерелом енергії дозволяють відрегулювати зміст парів обох металів. Ще одна мета винаходу полягає у розробці так званої "бімодальної" установки вакуумного осадження, показаної на фіг. 3А, 3В і 4, яка дозволяє здійснювати такі різновиди осадження: - осадження металу М1, а потім металу М2, при цьому обидва види осадження виробляються у вакуумі; - осадження сплаву М1 + М2 у формі суміші, одержаній відповідно до вищеописаного, при цьому осадження сплаву проводиться у вакуумі; - осадження М1 + (М1 + М2) у формі суміші, одержаній відповідно до вищеописаного, при цьому осадження складного сплаву проводиться у вакуумі. Як видно з креслень, та частина установки, звідки подають метал 2 з тигля 11, оснащена змішувачем 14. Установка може автономно працювати для осадження М1 на металевій смузі в зоні ежектора 3’ у вакуумній камері 6, якщо М1 не змішаний з М2, тобто якщо закритий клапан 5В в частині трубопроводу 4’, звідки М1 надходить в змішувач (коли цей клапан 5В відкрито). Подібним же чином, у випадку, коли цей клапан 5В закритий, частина установки, по якій з тигля 11 подається М2, може автономно працювати, забезпечуючи осадження М2 у вакуумній камері 6, наприклад, над уже нанесеним шаром М1 (при русі смуги зліва направо, якщо дивитися на Фіг. 3А). Навпаки, якщо зазначений клапан 5В відкритий, то змішування М1 + М2 відбуватиметься в змішувачі 14 і ця суміш буде осідати на смугу в зоні ежектора 3 в вакуумній камері 6. Можна також передбачити інші можливості осадження сплаву за допомогою цієї і установки, як, наприклад, осадження М1 в зоні ежектора 3 з наступним осадженням суміші М1 + М2 у зоні ежектора 3. Для того щоб уникнути вивітрювання покриття, може виявитися доцільним осадження сплаву цинку і магнію на відносно пластичний цинковий підшар. Як видно на фіг. 3А, на виходах відповідних тиглів пропорційні клапани 5 і 5’ дубльовані клапанами 5С і 5С’ Цей винахід добре вписується в контекст розвитку даної технічної області в напрямку "повного PVD" з наступних причин: - при електролітичному осадженні збільшення швидкості смуги передбачає збільшення необхідної швидкості струму (мільйони ампер) і отже, споживаної потужності (мегавати), що небажано з точки зору енергоспоживання; крім того при використанні цієї технології трапляється розбризкування металу, що обмежує максимальну швидкість смуги приблизно до 160 метрів на хвилину; - нанесення покриттів методом гарячого занурення в цілях осадження першого шару цинку наштовхується на фізичне обмеження пов'язане з центрифугуванням, ефективність якого зменшується на високих швидкостях; допустима межа швидкості смуги становить близько 180 метрів в хвилину; 7 UA 104747 C2 5 10 15 20 - у випадку вакуумного осадження це обмеження в 160-180 метрів на хвилину зникає, тому що тут вже немає перешкоджаючої рідкої фази. Пари металів мають в осаджувальній камері швидкість звуку, тому більше не існує ніяких хімічних, електричних або фізичних обмежень. Таким чином, технологія згідно винаходу дозволяє розраховувати на досягнення у майбутньому швидкостей в 200-220 і навіть 300 метрів на хвилину. Переваги винаходу Система згідно винаходу дозволяє досягти прийнятної рівномірності температури і швидкості осаджених парів металу, зберігаючи високу надійність, доступність і дуже незначні величини часу швидкості реагування. Таким чином, винахід у великій мірі відповідає вимогам можливості промислового застосування даної технології. З іншого боку, запропонований пристрій особливо придатний для осадження сплавів шляхом змішування парів, оскільки воно дає можливість корегувати хімічний склад осаджуваного матеріалу без необхідності змінювати при цьому склад рідкого сплаву. Таким чином, на відміну від відомих систем, тут змішування парів здійснюється в трубопроводі на дуже низькій швидкості витікання. Ще одна важлива перевага полягає в тому, що за допомогою змішувача описаного вище типу вдається отримати довжину змішування, що досягає дуже малих величин до 300-600 мм. Ця перевага відіграє вирішальну роль і відбувається зменшення необхідних розмірів, з урахуванням того, що треба підтримувати роботу такого пристрою у вакуумі при температурі близько 750 °C. ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 50 55 60 1. Установка для вакуумного осадження покриття зі сплаву металів на підкладку (7) у вигляді металевої смуги, оснащена випарником-змішувачем, яка відрізняється тим, що зазначена установка включає дві вакуумні камери з тиглями, в яких розташовані розплави двох металів, кожна з яких містить вакуумну трубу, сполучену з ежектором (3) для подавання пари кожного з двох металів через нього для утворення з цієї пари покриття на підкладці (7), причому вказаний ежектор (3) герметично з′єднується з окремим випарником-змішувачем (14), який, в свою чергу, пов′язаний щонайменше з двома тиглями (11, 12), і містить два різних метали М1 і М2 в рідкому стані, причому кожен тигель (11, 12) з′єднаний власною окремою трубою (4, 4′) з випарникомзмішувачем (14), причому він містить групи перегородок, що забезпечують поділ щонайменше двох вхідних парів, причому ці перегородки формують отвори, що забезпечують можливість виходу обох парів з їх змішуванням у вигляді чергування шарів однієї та іншої пари в напрямку їх вихідного потоку. 2. Установка за п. 1, яка відрізняється тим, що випарник-змішувач (14) має циліндричну оболонку (14С), всередині якої розташовані по осі оболонки ряди труб (14А), встановлених з регулярними інтервалами і приєднаних на вході до трубопроводу (4) подачі першої пари металу, при цьому трубопровід (4') подання другої пари металу приєднаний збоку від циліндричної оболонки (14С), в міжтрубному просторі (14В) між трубами, а в трубах (14А) і в міжтрубному просторі (14В) виконані вихідні отвори, причому всі вони виходять в простір (15), де забезпечена можливість змішування цих парів металів. 3. Установка за п. 1, яка відрізняється тим, що кожен з зазначених трубопроводів (4, 4') забезпечений пропорційним клапаном (5, 5') і пристроєм (5А) регулювання втрати напору. 4. Установка за п. 3, яка відрізняється тим, що як пропорційний клапан (5, 5') використаний клапан типу дросельної заслінки. 5. Установка за п. 1, яка відрізняється тим, що ежектор (3) має поздовжню щілину для виходу пари металу, що виконує функцію критичного перерізу, яка розташована вздовж всієї ширини підкладки (7), і фільтрує середовище або пристрій (3А) регулювання втрати напору пари металів або сплавів, щоб упорядкувати і випрямити вектори швидкостей пари металів або сплавів, що виходять з ежектора (3). 6. Установка за п. 5, яка відрізняється тим, що містить засоби для регулювання довжини щілини відповідно до ширини підкладки (7). 7. Установка за п. 6, яка відрізняється тим, що містить засоби для обертання ежектора (3) навколо відповідного трубопроводу, що здійснює подавання пари металів або сплавів (4). 8. Установка за п. 1, яка відрізняється тим, що ежектор (3), змішувач (14), трубопроводи (4, 4') і тиглі (11, 12) термічно ізольовані від зовнішнього середовища, а саме нагрівання тиглів (11, 12) здійснено за допомогою радіаційної печі. 9. Установка за п. 1, яка відрізняється тим, що також містить засоби для нагрівання вакуумної камери (6). 8 UA 104747 C2 5 10 15 20 25 30 35 40 10. Установка за п. 2, яка відрізняється тим, що передбачена перша пориста поверхня, розташована на виході труб (14А), і друга пориста поверхня, розташована на виході в міжтрубному просторі (14В), для того щоб врівноважити тиск двох відповідних парів металів або сплавів. 11. Установка за п. 1, яка відрізняється тим, що підкладка (7) є безперервно рухомою металевою смугою. 12. Установка за п. 1, яка відрізняється тим, що забезпечує безпосереднє осадження на підкладку (7), за допомогою струменя пари зі звуковою швидкістю, сплаву першого металу М1 і другого металу М2, передбачений додатковий трубопровід (4′′), обхідний трубопровід (4, 4′) подачі першого металу М1 до випарника-змішувача (14), який забезпечений запірним клапаном (5') і веде до додаткового ежектора (3') у вакуумній камері (6), причому зазначений додатковий ежектор (3') призначений для створення струменя першого металу М1 зі звуковою швидкістю в напрямку поверхні підкладки (7) і перпендикулярно до неї, а частина трубопроводу (4') подачі першого металу М1, що веде до випарника-змішувача (14), оснащена додатковим клапаном (5В), призначеним для ізоляції першого тигля (12) від випарника-змішувача (14). 13. Спосіб осадження покриття зі сплаву металів на підкладку (7), безперервно рухому металеву смугу, за допомогою установки за будь-яким з попередніх пунктів, який відрізняється тим, що в ньому: - регулюють швидкість закінчення кожного з парів металів на вході випарника-змішувача (14) таким чином, щоб зазначена швидкість закінчення зазначеної пари на вході випарниказмішувача була меншою швидкості звуку в 10 разів, переважно в 50 разів, - окремо регулюють концентрацію кожного металу в процесі змішування їх пари, що підлягає осадженню на підкладку (7). 14. Спосіб за п. 13, який відрізняється тим, що швидкість витікання пари металів або сплавів менше 100 м/с, переважно складає від 5 до 50 м/с. 15. Спосіб за п. 13 або 14, який відрізняється тим, що установку для вакуумного осадження покриття зі сплаву металів на підкладку (7), переважно безперервно рухому металеву смугу, експлуатують при закритому зазначеному додатковому клапані (5В) і відкритому зазначеному перекривальному клапані (5') послідовно на підкладці (7) і виконують осадження першого металу М1 в зоні додаткового ежектора (3') та осадження другого металу М2 - у зоні ежектора (3) у вакуумній камері (6). 16. Спосіб за п. 13 або 14, який відрізняється тим, що установку для вакуумного осадження покриття зі сплаву металів на підкладку (7), переважно безперервно рухому металеву смугу, експлуатують при відкритому зазначеному додатковому клапані (5В) і закритому зазначеному перекривальному клапані (5') і на підкладці (7) виконують безпосереднє осадження сплаву М1+М2 у зоні ежектора (3) у вакуумній камері (6). 17. Спосіб за п. 13 або 14, який відрізняється тим, що установку для вакуумного осадження покриття зі сплаву металів на підкладку (7), переважно безперервно рухому металеву смугу, експлуатують при відкритому зазначеному додатковому клапані (5В) і зазначеному перекривальному клапані (5′), і послідовно на підкладці (7) виконують осадження першого металу М1 в зоні додаткового ежектора (3′) та безпосередньо осаджують сплав М1+М2 у зоні ежектора (3) у вакуумній камері (6). 18. Спосіб за будь-яким з п. 13-17, який відрізняється тим що після осадження металу або сплаву виконують термообробку. 9 UA 104747 C2 10 UA 104747 C2 11 UA 104747 C2 12 UA 104747 C2 13 UA 104747 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 14

ДивитисяДодаткова інформація

Назва патенту англійськоюIndustrial vapour generator for depositing an alloy coating on a metal strip

Автори російськоюSilberberg, Eric, Vanhee, Luc, Schmitz, Bruno, Monnoyer, Maxime

МПК / Мітки

МПК: C23C 14/24, C23C 14/16, C23C 14/56

Мітки: смугу, промисловий, покриття, використання, нанесення, сплаву, металеву, випарник

Код посилання

<a href="https://ua.patents.su/16-104747-promislovijj-viparnik-dlya-nanesennya-pokrittya-zi-splavu-na-metalevu-smugu-ta-jjogo-vikoristannya.html" target="_blank" rel="follow" title="База патентів України">Промисловий випарник для нанесення покриття зі сплаву на металеву смугу та його використання</a>

Попередній патент: Заміщені похідні бензоксазолу, бензімідазолу, оксазолопіридину та імідазопіридину як модулятори гамма-секретази

Наступний патент: Пристрій для механізованого збирання суцвіть лікарської ромашки

Випадковий патент: Пристрій для наукових досліджень та визначення технологічних параметрів процесів в системі вода джерел водопостачання-мембрана-чиста (питна) вода